Область техники

Настоящее изобретение относится, в общем, к способам термической обработки полимерных слоистых материалов для получения флексографских печатающих элементов с рельефным изображением для оптимальной печати.

Уровень техники

Флексографские печатные формы - это формы высокой печати с элементами изображения, поднятыми над пробельными участками. Как правило, форма до некоторой степени является мягкой и достаточно эластичной для монтажа на формный цилиндр и достаточно долговечной для печати свыше миллиона оттисков. Этим формам присущ целый ряд преимуществ для печатника, основанных, главным образом, на их высокой долговечности и легкости, с какой они могут быть изготовлены.

Флексографию обычно используют для больших тиражей. Флексографию используют для печати на самых разных запечатываемых материалах, таких как бумага, картон, гофрокартон, пленки, фольга и слоистые материалы. Яркими примерами являются газеты и пакеты для продуктов. Грубые поверхности и растягивающиеся пленки могут экономично запечатываться только посредством флексографии. Гофрокартон обычно содержит гофрирующую среду, обычно представляющую собой слой складчатого или многоканавочного картона, называемый «флютингом», прилегающий к плоскому бумажному или подобному бумаге слою, называемому «лайнером». Типичная конструкция гофрокартона содержит слой флютинга, находящийся между двумя слоями лайнера. Другие варианты осуществления могут содержать несколько слоев флютинга и/или лайнера. Гофрированный промежуточный слой придает гофрокартону конструктивную жесткость. Поскольку гофрокартон используют в качестве упаковки и формуют в коробки и тару, слой лайнера, образующий наружную поверхность гофрокартона, часто запечатывают идентифицирующей информацией для упаковки. Из-за неравномерной поддержки нижележащим слоем флютинга слой наружного лайнера часто содержит небольшие вмятины.

Проблема, с которой можно столкнуться при печати на гофрокартоне, - это возникновение эффекта печати, называемого «полошением» (и который известен также как эффект «стиральной доски» или эффект образования полос). Полошение может возникнуть при запечатывании лайнера на наружной поверхности гофрокартона после того, как гофрокартон собран. Эффект полошения виден как области темной печати, т.е. полосы более высокой плотности, чередующиеся с областями светлой печати, т.е. полосы меньшей плотности, которые соответствуют нижележащей структуре флютинга гофрокартона. Более темная печать возникает в местах, где самые высокие части складчатой структуры внутреннего слоя поддерживают запечатываемую поверхность лайнера. Эффект полошения может быть заметен на участках напечатанного изображения, содержащего тона или градации тонов или оттенков, где закрашенные участки представляют часть общей площади, а также на участках напечатанного изображения, где покрытие краской является более полным. Этот эффект полошения обычно более выражен при печати флексографским печатающим элементом, изготовленным цифровым способом, из-за формы растровых элементов, изготовленных цифровым способом. Кроме того, повышение давления печати не устраняет полошение, причем повышенное давление может вызвать повреждение запечатываемого материала на основе гофрокартона. Следовательно, необходимы другие способы уменьшения полошения при печати на гофрокартоне.

Типичная флексографская печатная форма в том виде, в каком поставляется ее изготовителем, представляет собой многослойное изделие, изготовленное (по порядку) из основы или несущего слоя; одного или нескольких неэкспонированных фотоотверждаемых слоев; факультативно, защитного слоя или скользящей пленки; и часто защитного листа.

Несущий лист или основа обеспечивает поддержку форме. Несущий лист или основа может быть изготовлена из прозрачного или непрозрачного материала, такого как бумага, целлюлозная пленка, пластик или металл. Предпочтительные материалы включают в себя листы, изготовленные из синтетических полимерных материалов, таких как полиэфиры, полистирол, полиолефины, полиамиды и т.п. Обычно наиболее широко используемым несущим слоем является эластичная пленка на основе полиэтилентерефталата. Несущий лист может факультативно содержать клейкий слой для более прочного прикрепления к фотоотверждаемому слою (слоям). Факультативно, между несущим слоем и одним или несколькими фотоотверждаемыми слоями может быть предусмотрен еще и противоореольный слой. Противоореольный слой используют для минимизации ореолообразования, вызываемого рассеянием УФ-света на участках без изображения фотоотверждаемого полимерного слоя.

Сырьем для фотоотверждаемого слоя (слоев) может быть любой из известных фотополимеров, мономеров, инициаторов, реактивных или нереактивных разбавителей, наполнителей и красителей. Термин «фотоотверждаемый» относится к составу, претерпевающему полимеризацию, «сшивание» или любую иную реакцию вулканизации или отверждения в ответ на актиничное излучение, в результате чего неэкспонированные участки материала можно избирательно отделить и удалить от экспонированных (отвержденных) частей для образования трехмерной или рельефной структуры. Предпочтительные фотоотверждаемые материалы содержат эластомерное соединение, ненасыщенное этиленом соединение, содержащее по меньшей мере одну концевую этиленовую группу, и фотоинициатор. Примерные фотоотверждаемые материалы раскрыты в европейских заявках на выдачу патента №№0456336 A2 и 0640878 A1, Goss et al., патенте Великобритании №1,366,769, патенте США №5,223,375, Berrier et al., патенте США №3,867,153, MacLahan, патенте США №4,264,705, Allen, патентах США №№4,323,636, 4,323,637, 4,369,246 и 4,423,135, все Chen et al., патенте США №3,265,765, Holden et al., патенте США №4,320,188, Heinz et al., патенте США №4,427,759, Gruetzmacher et al., патенте США №4,622,088, Min, и патенте США №5,135,827, Bohm et al., объекты каждой (каждого) из которых ссылкой полностью включаются в настоящий документ. Можно использовать более одного фотоотверждаемого слоя.

Фотоотверждаемые материалы обычно сшивают (полимеризуют) и отверждают посредством радикальной полимеризации, по меньшей мере, в некотором диапазоне актиничных длин волн. В значении, в каком этот термин используется в настоящем документе, актиничное излучение - это излучение, обладающее способностью полимеризовать, сшить или отвердить фотоотверждаемый слой. Актиничное излучение включает в себя, например, усиленный (например, лазер) и не усиленный свет, особенно в ультрафиолетовом и фиолетовом диапазонах длин волн. Одним обычно используемым источником актиничного излучения является ртутная дуговая лампа, хотя специалистам в данной области техники обычно известны и другие источники.

Скользящая пленка - это тонкий слой, защищающий фотополимер от пыли и повышающий легкость обращения с ним. В обычном («аналоговом») способе изготовления печатных форм скользящая пленка прозрачна для УФ-облучения. В этом способе печатник отрывает защитный лист с заготовки печатной формы и поверх слоя скользящей пленки накладывает негатив. Затем печатную форму и негатив подвергают сплошному экспонированию УФ-облучением через негатив. Экспонированные участки полимеризуются или отверждаются, а неэкспонированные участки удаляют (проявляют) для создания рельефного изображения на печатной форме.

В «цифровом» (или «непосредственно на форму») способе изготовления печатных форм лазер направляют на основе изображения, хранящегося в файле электронных данных, и используют для создания негатива in situ в цифровом (т.е. удаляемом лазером) масочном слое, который обычно представляет собой скользящую пленку, модифицированную путем включения непрозрачного для излучения материала. Затем части удаляемого лазером слоя удаляют путем воздействия на масочный слой лазерным излучением при выбранной длине волны и мощности лазера. Примеры удаляемых лазером слоев описаны, например, в патенте США №5,925,500, Yang et al., и патентах США №№5,262,275 и 6 238,837, Fan, объекты каждого из которых ссылкой полностью включаются в настоящий документ.

После нанесения изображения фоточувствительный печатающий элемент проявляют для удаления неполимеризированных (неэкспонированных) участков слоя фотоотверждаемого материала и открытия сшитого рельефного изображения в отвержденном фоточувствительном печатающем элементе. Типичные способы проявления предусматривают вымывание различными растворителями или водой, часто с помощью щетки. Другие возможные способы проявления предусматривают использование воздушного ракеля или нагревания и промокательной бумаги (т.е. термическое проявление). Термическое проявление обладает тем преимуществом, что не требует дополнительной стадии сушки после проявления и, таким образом, обеспечивает возможность более быстрого перехода от печатной формы к печатной машине.

Способы термического проявления заключаются в обработке фотополимерных печатных форм с помощью нагревания; для проявления скрытого изображения используют разницу температуры плавления полимеризированного и неотвержденного фотополимера. Основные параметры этого способа известны из патентов США №№7,122,295, 6,773,859, 5,279,697, 5,175,072 и 3,264,103 и документов WO 01/88615, WO 01/18604 и EP 1239329, идеи, раскрытые в каждом из которых, ссылкой полностью включаются в настоящий документ. Эти способы позволяют исключить использование растворителей для проявления и избежать длительных периодов времени сушки печатных форм для удаления растворителя. Быстрота и эффективность этих способов обусловили их использование при изготовлении флексографских печатных форм для печати газет и других публикаций, для которых важны короткая длительность цикла обработки и высокая производительность.

Для того чтобы печатные формы были термически проявляемыми, состав фотополимера должен быть таким, чтобы существовала значительная разница температуры плавления отвержденного и неотвержденного фотополимера. Именно эта разница позволяет создать изображение в фотополимере при нагреве. Неотвержденный фотополимер (т.е. части фотополимера, которые не взаимодействовали с актиничным излучением) плавится и/или существенно размягчается, а отвержденный фотополимер при выбранной температуре остается твердым и нетронутым. Таким образом, разница температуры плавления позволяет избирательно удалять неотвержденный фотополимер, тем самым создавая требуемое изображение.

После этого неотвержденный фотополимер может быть размягчен и/или расплавлен и удален. В большинстве случаев нагретый печатающий элемент взаимодействует с абсорбирующим материалом, который абсорбирует или иным образом удаляет размягченный и/или расплавленный неотвержденный фотополимер. Этот способ удаления обычно именуется «промоканием».

Полученная после проявления поверхность характеризуется рельефной фактурой, воспроизводящей изображение, подлежащее печати, которое обычно содержит сплошные участки и растровые участки, содержащие несколько рельефных растровых элементов. После проявления рельефного изображения печатающий элемент с рельефным изображением может быть установлен на печатной машине, после чего может начинаться печать.

На качество напечатанного изображения влияют среди прочих факторов форма растровых элементов и глубина рельефа. Очень трудно печатать мелкие графические элементы, такие как мелкие точки, линии и даже текст, используя флексографские печатные формы, поддерживая при этом открытый обращенный текст и тени. На самых светлых участках изображения (обычно именуемых «высокими светами») плотность изображения представлена общей площадью растровых элементов в растровом представлении полутонового изображения. Для амплитудно-модулированного (AM) растрирования это предусматривает сжатие до очень малого размера нескольких растровых элементов, находящихся на фиксированной периодической сетке, причем плотность высокого света представлена площадью растровых элементов. Для частотно-модулированного (ЧМ) растрирования размер растровых элементов обычно поддерживают при определенном фиксированном значении, и плотность изображения представлена числом случайно или псевдослучайно размещенных растровых элементов. В обоих случаях для адекватного представления участков высоких цветов необходимо печатать очень мелкие размеры точек.

Из-за характера способа изготовления флексографских печатных форм поддерживание мелких растровых элементов на флексографских печатных формах может быть очень трудным. В цифровых способах изготовления флексографских печатных форм, в которых используют непрозрачный для УФ-излучения масочный слой, сочетание маски и УФ-облучения создает рельефные растровые элементы, характеризующиеся, в общем, конической формой. Наименьшие из этих растровых элементов подвержены удалению при обработке, что означает, что при печати краска на эти участки не передается (растровый элемент не «держится» на печатной форме и/или на печатной машине). Альтернативно, если растровый элемент остается после обработки, растровые элементы восприимчивы к повреждению на печатной машине. Например, мелкие растровые элементы при печати часто складываются и/или частично обламываются, вызывая либо чрезмерный перенос краски, либо его отсутствие.

Кроме того, фотоотверждаемые полимерные композиции обычно отверждаются посредством радикальной полимеризации при экспонировании с помощью актиничного излучения. Однако реакция отверждения может подавляться молекулярным кислородом, который обычно растворен в полимерных композициях, поскольку кислород действует как акцептор радикалов. Поэтому до экспонирования для получения изображения растворенный кислород из полимерной композиции необходимо удалить, чтобы фотоотверждаемая полимерная композиция могла отверждена быстрее и равномернее.

Для использования в данной области техники разработаны различные способы удаления растворенного кислорода. Например, удаление растворенного кислорода может быть осуществлено путем помещения печатной формы из светочувствительной полимерной смолы перед экспонированием в атмосферу инертного газа, такого как углекислый газ или газообразный азот, для вытеснения растворенного кислорода. Существенным недостатком этого способа является то, что он неудобен и обременителен, а также требует большого пространства для аппарата. Кроме того, как подробнее рассматривается ниже, установлено, что этот подход не является особенно эффективным в случае цифровых печатающих элементов с термическим проявлением.

Еще один подход предусматривает подвергание печатных форм предварительному экспонированию (т.е. «вспомогательное экспонирование без растра») с помощью актиничного излучения. При вспомогательном экспонировании без растра используют дозу «предварительного экспонирования» актиничного излучения слабой интенсивности для сенсибилизации полимерной смолы до подвергания печатной формы основной дозе экспонирования с помощью актиничного излучения более высокой интенсивности. Вспомогательное экспонирование без растра применяют ко всей площади печатной формы, и оно представляет собой кратковременное экспонирование печатной формы с малой дозой, снижающее концентрацию кислорода, подавляющего фотополимеризацию печатной формы (или иного печатающего элемента), и помогает сохранить мелкие элементы (т.е. растровые элементы в высоких светах, мелкие линии, отдельные растровые элементы и т.д.) на готовой печатной форме. Однако стадия предварительной сенсибилизации может вызвать тени (темные тона) для заполнения, тем самым уменьшая градационный диапазон полутонов на изображении.

Вспомогательное экспонирование без растра требует специальных условий, ограничивающихся лишь удалением растворенного кислорода, таких как время экспонирования, интенсивность излучаемого света и т.п. Кроме того, предложено избирательное предварительное экспонирование, описанное, например, в патентной публикации США №2009/0043138, Roberts et al., объект из которой ссылкой полностью включается в настоящий документ.

Другие подходы предусматривают специальные составы печатной формы отдельно или в сочетании со вспомогательным экспонированием без растра, как в патенте США №5,330,882, Kawaguchi, объект из которого ссылкой полностью включается в настоящий документ, в котором предлагается использование отдельного красителя, добавляемого в полимер для поглощения актиничного излучения при длинах волн по меньшей мере 100 нм, отделенных от длин волн, поглощенных основным фотоинициатором. В патенте США №4,540,649, Sakurai, описание из которого ссылкой полностью включается в настоящий документ, раскрывается фотополимеризующаяся композиция, содержащая по меньшей мере один растворимый в воде полимер, инициатор фотополимеризации и продукт реакции конденсации N-метилолакриламида, n-метилолметакриламида, N-алкоксиметилакриламида или N-алкоксиметилметакриламида и производной меламина, которая согласно авторам настоящего изобретения устраняет необходимость в активации посредством предварительного экспонирования и позволяет получить химически и термически устойчивую печатную форму.

Однако все эти способы по-прежнему не в состоянии обеспечить печатающий элемент с рельефным изображением, содержащий высококачественную растровую структуру, особенно, если он предназначен для печати на запечатываемом материале на основе гофрокартона. Кроме того, все вышеописанные способы не позволяют получить печатающий элемент с рельефным изображением, характеризующийся высококачественной растровой структурой, если рельефное изображение подвергают стадии термического проявления.

При проявлении в растворителе основной вопрос заключается в том, может или не может растворитель вызвать набухание и диспергирование/растворение неотвержденного фотополимера и соответствующих барьерных слоев в сочетании с соответствующим механическим перемешиванием, давая в результате чистую печатную форму без загрязняющих веществ, поверхностных дефектов или иного нежелательного явления, связанного с растворителем, обычного для отрасли изготовления печатных форм.

В отличие от проявления в растворителе, при проявлении печатных форм термически иногда требуются другие соображения. Ранее считалось, что цифровые печатные формы при экспонировании обычным образом (т.е. на воздухе), являются взаимозаменяемыми, независимо от того, подвергались они способу проявления в растворителе или способу термического проявления, если используется одинаковый базовый полимерный состав. Печатные формы, полученные аналоговым способом изготовления с термическим проявлением, проявили себя более проблематичными, часто требуя использования новой скользящей пленки или уникальных свойств самого полимера, таких как очень высокая текучесть расплава.

Таким образом, есть необходимость в усовершенствованном способе изготовления печатающих элементов с рельефным изображением, подвергающихся способу термического проявления.

Кроме того, есть необходимость в усовершенствованном печатающем элементе с рельефным изображением, который содержит усовершенствованную рельефную структуру, содержащую растровые печатающие элементы, предназначенные для высококачественных характеристик печати на различных запечатываемых материалах.

Настоящее изобретение относится, в общем, к цифровой печатной форме с растровыми элементами управляемой архитектуры, преимущественной для печати (т.е. плоский верх, крутые боковые поверхности), которая может быть обработана термически без ущерба для качества печатной формы или характеристик печати.

Кроме того, предлагается средство для экспонирования и обработки посредством такого же метода экспонирования аналоговой печатной формы, которая также может быть обработана термически без ущерба для качества материала или характеристик печати.

Сущность изобретения

Целью настоящего изобретения является создание усовершенствованного способа термического проявления цифровых печатающих элементов с рельефным изображением.

Еще одной целью настоящего изобретения является создание усовершенствованного способа термического проявления аналоговых печатающих элементов с рельефным изображением.

Еще одной целью настоящего изобретения является создание усовершенствованного способа термического проявления печатной формы с рельефным изображением, позволяющего изготавливать растровые печатающие элементы, характеризующиеся плоским верхом и крутыми боковыми поверхностями.

Еще одной целью настоящего изобретения является создание способа формирования изображения и проявления печатающих элементов с рельефным изображением, позволяющего добиваться хорошего результата при печати на запечатываемом материале на основе гофрокартона.

Еще одной целью настоящего изобретения является создание печатной формы с рельефным изображением, уменьшающей полошение при печати на запечатываемом материале на основе гофрокартона.

Еще одной целью настоящего изобретения является создание печатающего элемента с рельефным изображением, содержащего растровые печатающие элементы, характеризующиеся более совершенной растровой структурой в части печатающей поверхности, резкости краев, угла боковой поверхности, глубины рельефа и высоты растрового элемента.

Еще одной целью настоящего изобретения является создание формы и структуры растрового элемента на печатающем элементе, который обладает высокой стойкостью к полошению при печати.

Еще одной целью настоящего изобретения является регулирование шероховатости печатающей поверхности печатающего элемента с рельефным изображением.

Авторы настоящего изобретения открыли, что одной из характеристик печатных форм, обработанных термическими средствами, является более высокая шероховатость поверхности как участков сплошного изображения (плашек), так и вершин растровых элементов, а также основания печатной формы. Это обуславливается тем фактом, что «промокание» не в состоянии удалить весь неотвержденный фотополимер при термической обработке. Всегда есть некоторое небольшое количество остаточного полимера, остающегося на печатной форме, как на рельефных элементах, так и на основании печатной формы. На этот остаточный фотополимер обычно передается текстура промокательного материала. На участках основания печатной формы этот отличительный рисунок имеет лишь косметический эффект. А вот на рельефных элементах эта текстура может вызывать проблемы. В случае чрезмерной шероховатости текстуры это может повлиять на качество печати за счет фактического переноса рисунка на запечатываемую поверхность, дающего в результате качественные дефекты печати, часто описываемые как пятнистость оттиска или точечные проколы, и количественный дефект печати - меньшую оптическую плотность красочной плашки (SID). Эти дефекты обычно ухудшают качество запечатывания изделий с помощью печатных форм с чрезмерной шероховатостью, снижая яркость цветов и затрудняя достижение постоянного цветного репродуцирования.

Некоторая степень шероховатости поверхности печатной формы может быть выгодной для характеристик печати, но чрезмерной шероховатости поверхности могут быть присущи вышеописанные негативные эффекты. Определение «чрезмерной» шероховатости поверхности печатной формы варьирует в зависимости от многих факторов, включая запечатываемый материал, характеристики краски и количество краски, используемой на каждое изображение. В целом, автор настоящего изобретения установил, что для достижения хорошей и равномерной пропечатки красочной плашки обычно требуется шероховатость поверхности печатной формы менее 2000 нм (Ra), предпочтительно, шероховатость поверхности печатной формы менее 1200 нм, и наиболее предпочтительно, шероховатость поверхности печатной формы менее 800 нм.

С этой целью согласно одному предпочтительному варианту осуществления настоящее изобретение относится, в общем, к способу термического проявления фотоотверждаемой заготовки печатной формы для получения рельефной растровой структуры, содержащей несколько рельефных растровых элементов, причем фотоотверждаемая заготовка печатной формы содержит слой основы, содержащий расположенный на нем по меньшей мере один фотоотверждаемый слой и удаляемый лазером масочный слой, расположенный поверх по меньшей мере одного фотоотверждаемого слоя, причем способ предусматривает следующие стадии:

a) формирование изображения по меньшей мере в одном фотоотверждаемом слое посредством избирательного удаления удаляемого лазером масочного слоя для создания изображения на поверхности по меньшей мере одного фотоотверждаемого слоя;

b) ламинирование кислородонепроницаемой мембраны поверх подверженного лазерному удалению масочного слоя;

c) экспонирование заготовки печатной формы с помощью актиничного излучения через кислородонепроницаемую мембрану и масочный слой из одного или нескольких источников актиничного излучения для избирательного сшивания и отверждения частей по меньшей мере одного фотоотверждаемого слоя, причем по меньшей мере один фотоотверждаемый слой сшивают и отверждают в частях, не покрытых масочным слоем, тем самым создавая рельефную растровую структуру;

d) удаление кислородонепроницаемой мембраны с верхней части подверженного лазерному удалению масочного слоя; и

e) термическое проявление заготовки печатной формы для удаления подверженного лазерному удалению масочного слоя и неотвержденных частей фотоотверждаемого слоя и открытия рельефной растровой структуры;

причем присутствие кислородонепроницаемой мембраны на стадии экспонирования позволяет получить растровые печатающие элементы, обладающие требуемыми характеристиками.

Согласно другому предпочтительному варианту осуществления настоящее изобретение относится, в общем, к способу термического проявления фотоотверждаемой заготовки печатной формы для получения рельефной растровой структуры, содержащей несколько рельефных растровых элементов, причем фотоотверждаемая заготовка печатной формы содержит слой основы, содержащий расположенный на нем по меньшей мере один фотоотверждаемый слой, причем способ предусматривает следующие стадии:

a) ламинирование кислородонепроницаемой мембраны поверх фотоотверждаемого слоя;

b) помещение негатива требуемого рельефного изображения поверх кислородонепроницаемой мембраны;

c) экспонирование заготовки печатной формы с помощью актиничного излучения через кислородонепроницаемую мембрану и негатив для избирательного сшивания и отверждения частей по меньшей мере одного фотоотверждаемого слоя, причем по меньшей мере один фотоотверждаемый слой сшивают и отверждают в частях, не покрытых негативом, тем самым создавая требуемую рельефную растровую структуру;

d) удаление кислородонепроницаемой мембраны и негатива с верхней части по меньшей мере одного фотоотверждаемого слоя; и

e) термическое проявление заготовки печатной формы для удаления неотвержденных частей фотоотверждаемого слоя и открытия требуемого рельефного изображения;

причем присутствие кислородонепроницаемой мембраны на стадии экспонирования дает в результате несколько растровых печатающих элементов, обладающих требуемыми характеристиками.

Негатив и сам может действовать как кислородный барьер. В этом случае негатив должен быть ламинирован по меньшей мере на один фотоотверждаемый слой, при этом отдельная кислородонепроницаемая мембрана не требуется. В этом случае требуемое изображение может быть создано при помощи краскоструйной печати непрозрачного для излучения материала на кислородный барьер, чтобы он мог служить и как негатив.

Краткое описание чертежей

Для более полного понимания настоящего изобретения ниже приводится подробное описание со ссылками на прилагаемые фигуры, где:

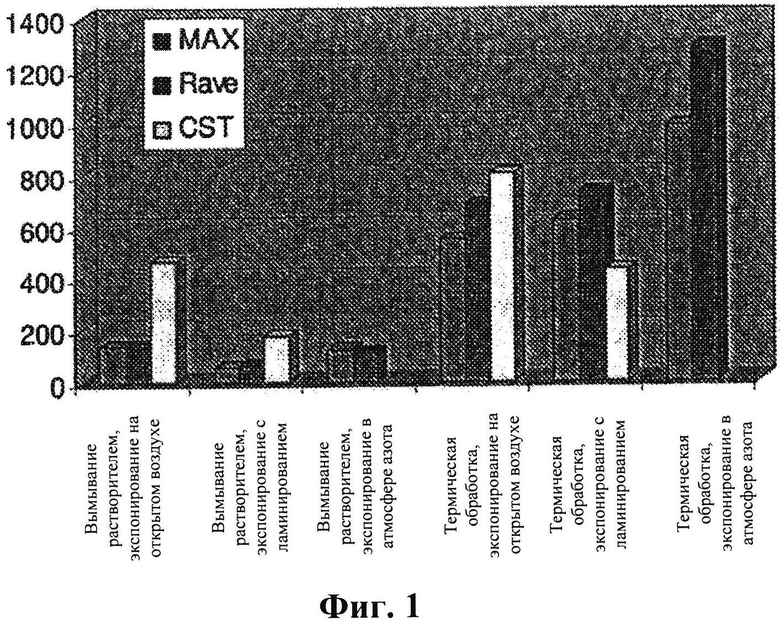

на фиг.1 представлен график значений шероховатости поверхности цифровых печатных форм, экспонированных и обработанных различными способами;

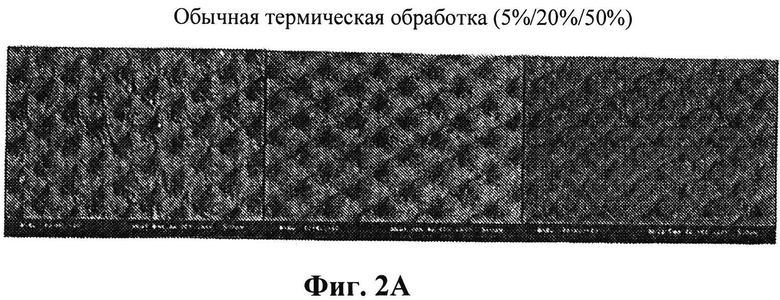

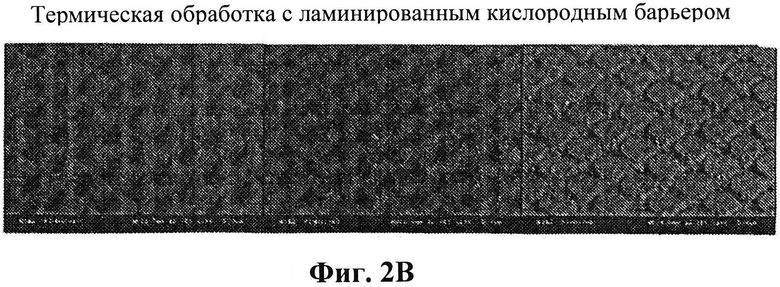

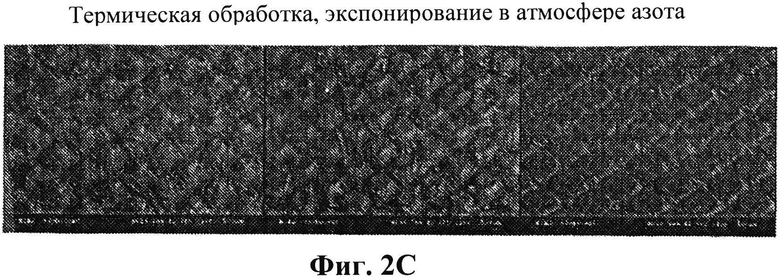

на фиг.2A, 2B и 2C представлено сравнение растровых элементов термических обработанных печатных форм при 5%, 20% и 50% для обычного способа термического проявления, способа термического проявления и экспонирования с ламинированием, способа термического проявления и экспонирования в атмосфере азота;

на фиг.3A, 3B и 3C представлено сравнение линий и вывороток термических обработанных печатных форм для обычного способа термического проявления, способа термического проявления и экспонирования с ламинированием, способа термического проявления и экспонирования в атмосфере азота;

на фиг.4A, 4B и 4C представлено сравнение текста с термических обработанных печатных форм для обычного способа термического проявления, способа термического проявления и экспонирования с ламинированием, способа термического проявления и экспонирования в атмосфере азота;

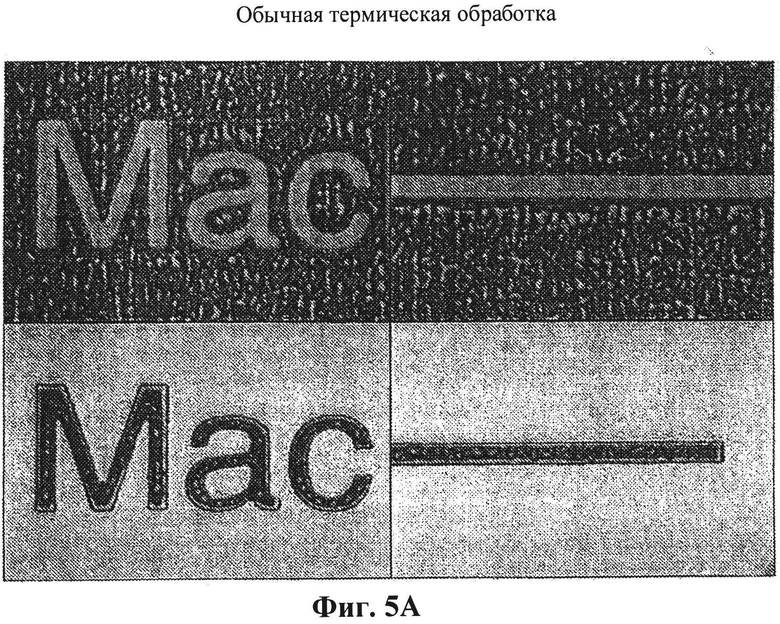

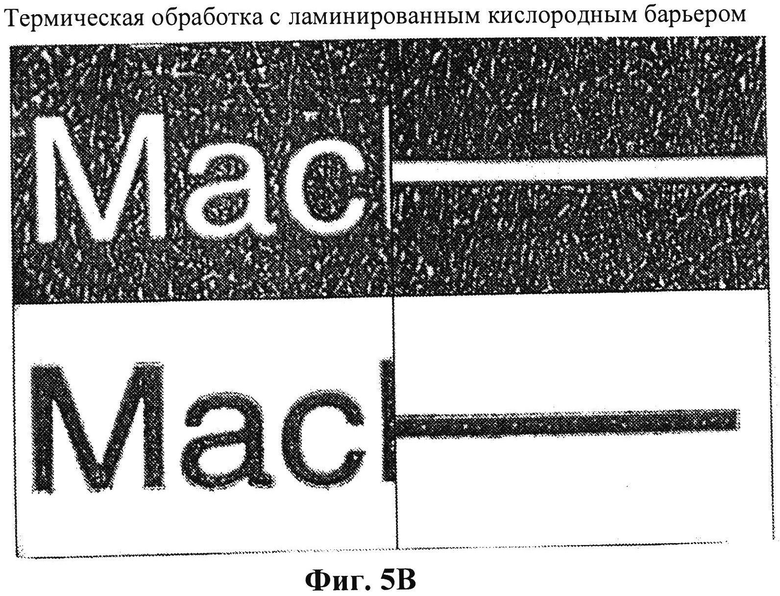

на фиг.5A, 5B и 5C представлено сравнение качества печати с термических обработанных печатных форм для обычного способа термического проявления, способа термического проявления и экспонирования с ламинированием, способа термического проявления и экспонирования в атмосфере азота;

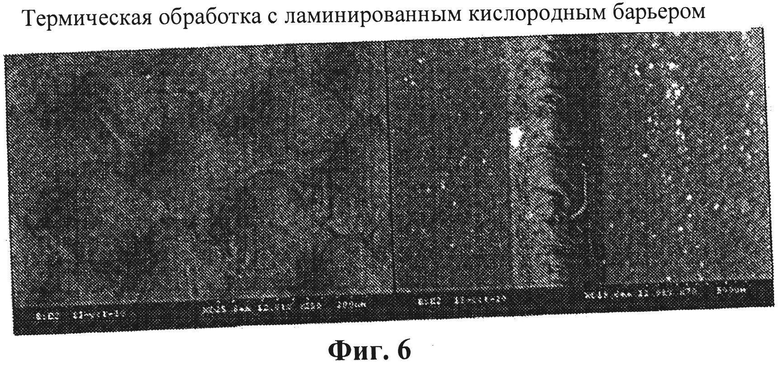

на фиг.6 представлен вид очистки, достигнутой на аналоговой печатной форме при использовании способа термического проявления с ламинированием согласно настоящему изобретению;

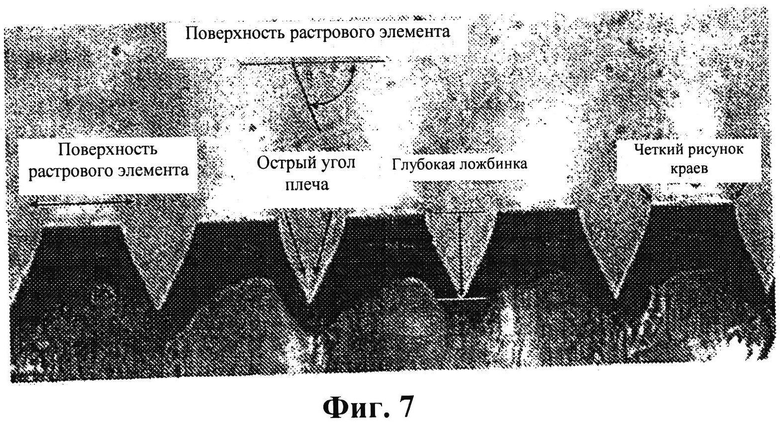

на фиг.7 представлено схематическое представление четырех измерений формы растровых элементов, связанных с созданием оптимального растрового элемента для флексографской печати;

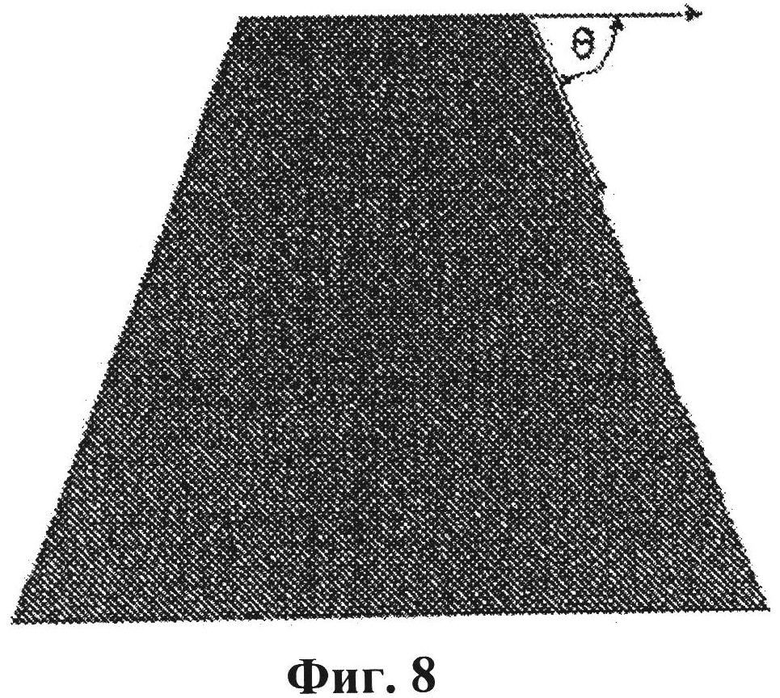

на фиг.8 представлено измерение угла θ боковой поверхности растрового элемента;

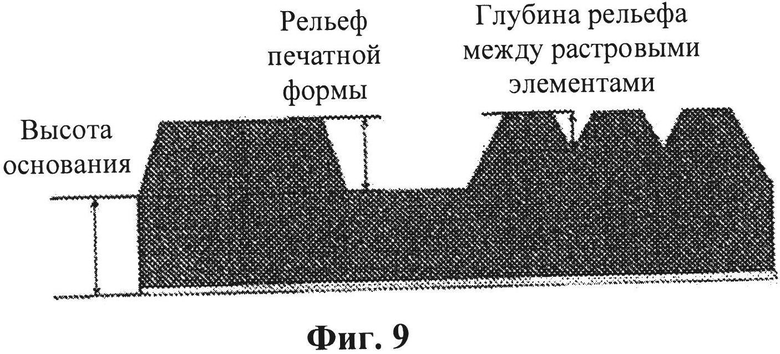

на фиг.9 представлены определения рельефного изображения;

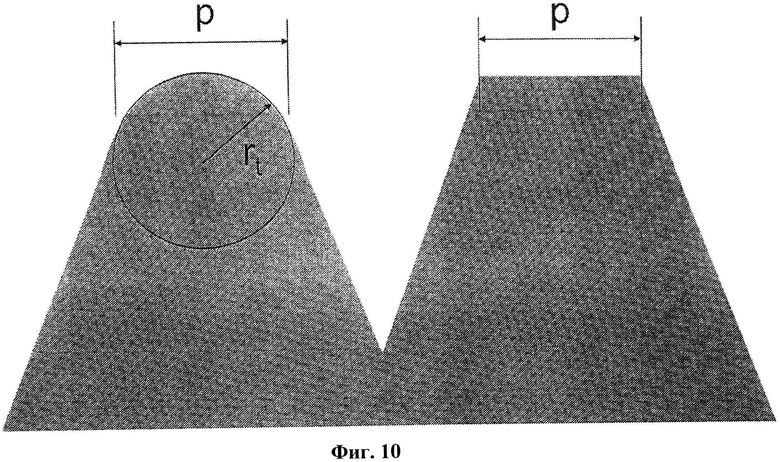

на фиг.10 представлено средство характеристики плоскостности печатающей поверхности растрового элемента, где p - расстояние по вершине растрового элемента, и rt - радиус кривизны по поверхности растрового элемента;

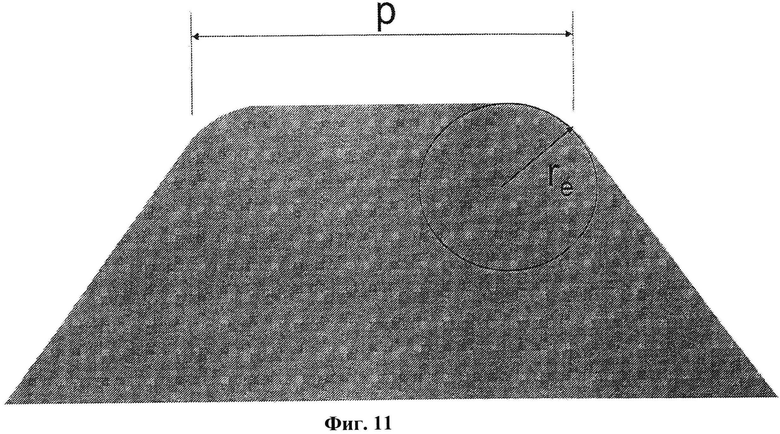

на фиг.11 представлен флексографский растровый элемент и его край, где p - расстояние по вершине растрового элемента. Эта фигура используется для описания четкости краев re:p, где re - радиус кривизны на пересечении боковой поверхности (плеча) и вершины растрового элемента.

Подробное описание изобретения

Авторы настоящего изобретения установили, что форма и структура печатающего растрового элемента оказывает значительное влияние на то, каким образом он печатает. Это особенно касается цифровых печатающих элементов с рельефным изображением. Кроме того, авторы настоящего изобретения установили, что есть особые моменты, на которые следует обратить внимание при использовании способов термического проявления для создания рельефной поверхности, содержащей рельефные растровые печатающие элементы, содержащие плоские вершины и крутые боковые поверхности (плечи).

Авторы настоящего изобретения открыли, что преимущественным решением является снижение влияния кислородного ингибирования при экспонировании печатной формы и одновременное поддерживание физических свойств, необходимых для изготовления высококачественных термически обработанных печатных форм.

Настоящее изобретение относится, в общем, к ламинированию барьерной мембраны на поверхность подверженной лазерному удалению цифровой печатной формы или непокрытой печатной формы, изображение в которой может формироваться аналоговым способом. Затем эту печатную форму термически обрабатывают для удаления неотвержденного фотополимера с получением, тем самым, рельефной печатной формы. Функция мембраны заключается в том, чтобы служить как кислородный барьер, что позволяет изменить форму образованных растровых элементов на печатной форме. Результатом использования этого барьерного слоя является преимущественное управление механизмом отверждения таким образом, что происходит следующее:

1) растровые элементы образуют без ограничивающего влияния кислородного ингибирования с получением в результате плоских вершин и крутых углов боковых поверхностей (плеч);

2) степень отверждения регулируют до точки, в которой поддерживаются оптимальные глубины вывороток, и углы боковых поверхностей (плеч) чрезмерно не расширены;

3) результирующее ламининирование мембраной минимизирует образование чрезмерной шероховатости поверхности при термической обработке; и

4) результирующая мембрана обеспечивает более эффективную термическую обработку аналоговой печатной формы по сравнению с существующими в настоящее время конструкциями аналоговых печатных форм, поскольку перед обработкой мембрану удаляют.

Настоящее изобретение использует вышеупомянутые преимущества ламинированной мембраны как кислородного барьера и объединяет их с открытием того, что ламинированные термически обработанные печатные формы действуют лучше при исследованиях качества печати, чем стандартные термически обработанные печатные формы, а также чем печатные формы, экспонированные в средах инертного газа, демонстрируя меньшее растаскивание растровых элементов, а также более чистые плашки и обращенную печать.

Согласно одному предпочтительному варианту осуществления настоящее изобретение относится, в общем, к способу термического проявления фотоотверждаемой заготовки печатной формы для получения рельефной растровой структуры, содержащей несколько рельефных растровых элементов, причем фотоотверждаемая заготовка печатной формы содержит слой основы, содержащий расположенный на нем по меньшей мере один фотоотверждаемый слой и удаляемый лазером масочный слой, расположенный поверх по меньшей мере одного фотоотверждаемого слоя, причем способ предусматривает следующие стадии:

a) формирование изображения по меньшей мере в одном фотоотверждаемом слое посредством избирательного удаления удаляемого лазером масочного слоя для создания изображения на поверхности по меньшей мере одного фотоотверждаемого слоя;

b) ламинирование кислородонепроницаемой мембраны поверх подверженного лазерному удалению масочного слоя;

c) экспонирование по меньшей мере одного фотоотверждаемого слоя с помощью актиничного излучения через кислородонепроницаемую мембрану и масочный слой из одного или нескольких источников актиничного излучения для избирательного сшивания и отверждения частей по меньшей мере одного фотоотверждаемого слоя, причем по меньшей мере один фотоотверждаемый слой сшивают и отверждают в частях, не покрытых масочным слоем, тем самым создавая рельефную растровую структуру;

d) удаление кислородонепроницаемой мембраны с верхней части подверженного лазерному удалению масочного слоя; и

e) термическое проявление заготовки печатной формы для удаления подверженного лазерному удалению масочного слоя и неотвержденных частей фотоотверждаемого слоя и открытия рельефной растровой структуры;

причем присутствие кислородонепроницаемой мембраны позволяет получить растровые печатающие элементы, характеризующиеся требуемыми геометрическими параметрами.

Требуемыми геометрическими параметрами растровых печатающих элементов обычно являются один или несколько из следующих параметров: острые углы наклона боковой поверхности (плеча), плоскостность поверхности растрового элемента, достаточная глубина рельефа между растровыми элементами, резкость края в точке, где вершина растрового элемента переходит в боковую поверхность (плечо) растрового элемента, низкая шероховатость поверхности и их сочетания. Результирующей формой растровых печатающих элементов можно манипулировать для оптимизации печати с использованием способов, описанных в настоящем документе.

Авторы настоящего изобретения установили, что конкретных набор геометрических характеристик определяет форму растрового элемента во флексографии, обеспечивающую более совершенные характеристики печати, как показано на фиг.7. Эти геометрические параметры включают, кроме прочего, (1) плоскостность поверхности растрового элемента; (2) угол боковой поверхности (плеча) растрового элемента; (3) глубину рельефа между растровыми элементами и (4) резкость края в точке, где вершина растрового элемента переходит в боковую поверхность (плечо) растрового элемента. Эти геометрические параметры более подробно описаны в родственных заявках на выдачу патента №№12/571,523, Recchia, и 12/660,451, Recchia et al., объекты каждой из которых ссылкой полностью включаются в настоящий документ. Однако конкретное использование этих геометрических параметров при оптимизации качества печати растровыми печатающими элементами, изготовленными с использованием способов термического проявления, прежде не исследовалось.

Во-первых, установлено, что угол плеча растрового элемента является хорошим предсказателем характеристик печати. Угол плеча растрового элемента определяется, как показано на фиг.8, как угол θ, образованный вершиной и боковой поверхностью растрового элемента. В крайнем случае, вертикальный столбик имел бы угол боковой поверхности 90°, но на практике большинство растровых элементов во флексографии характеризуются углом, значительно меньшим чем 90°, часто около 45°.

Кроме того, угол боковой поверхности (плеча) может варьировать в зависимости от размера растровых элементов. Мелкие растровые элементы, например, в диапазоне 1-15%, могут характеризоваться большими углами боковой поверхности (плеча), в то время как более крупные растровые элементы, например более чем приблизительно 15%-ные растровые элементы, могут характеризоваться меньшими углами боковой поверхности (плеча). Желательно, чтобы все растровые элементы характеризовались максимально возможным углом боковой поверхности (плеча). Согласно одному варианту осуществления требуемые характеристики включают острые углы боковой поверхности (плеча), и угол боковой поверхности (плеча) каждой из нескольких растровых элементов является таким, что общий угол боковой поверхности (плеча) составляет больше приблизительно 50°, предпочтительно, больше приблизительно 70°.

Есть два противоборствующих геометрических ограничения в отношении угла боковой поверхности (плеча), а именно: стабильность растровых элементов и чувствительность к давлению печатания. Большой угол боковой поверхности (плеча) минимизирует чувствительность к давлению и дает самое широкое рабочее окно на печатной машине, но за счет стабильности растровых элементов и долговечности. С другой стороны, меньший угол боковой поверхности (плеча) повышает стабильность растровых элементов, но делает растровый элемент более чувствительным к давлению на печатной машине. В значении, в котором он используется в настоящем описании, термин «угол боковой поверхности (плеча) растрового элемента» означает угол, образованный пересечением горизонтальной линии, касательной к вершине растрового элемента, и линии, представляющей прилегающую боковую стенку растрового элемента.

Согласно другому варианту осуществления требуемые характеристики включают в себя плоскостность поверхности растрового элемента. Плоскостность вершины растрового элемента можно описать как радиус кривизны по поверхности вершины растровых элементов rt, как показано на фиг.10. Предпочтительно, поверхность вершины растрового элемента характеризуется плоскостностью, если радиус кривизны вершины растрового элемента больше общей толщины по меньшей мере одного слоя фотоотверждаемого материала, предпочтительнее, более чем в два раза больше толщины по меньшей мере одного слоя фотоотверждаемого материала, и, наиболее предпочтительно, более чем в три раза больше общей толщины слоя фотополимера. Плоская поверхность растрового элемента предпочтительна во всем диапазоне тональности. Наиболее предпочтительными являются плоские поверхности растровых элементов, даже на растровых элементах в диапазоне высоких светов (т.е. 0-10% диапазона тональности).

Согласно еще одному варианту осуществления требуемой характеристикой растровых печатающих элементов является низкая шероховатость поверхности, и шероховатость поверхности вершины нескольких рельефных растровых печатающих элементов составляет менее приблизительно 2000 нм, предпочтительно, менее приблизительно 1250 нм, и, наиболее предпочтительно, менее 800 нм.

Согласно еще одному варианту осуществления требуемой характеристикой растровых печатающих элементов является достаточная глубина рельефа между растровыми элементами, и глубина рельефа между растровыми элементами печатающего элемента составляет более приблизительно 9% общего рельефа печатной формы, предпочтительно, более приблизительно 12% общего рельефа печатной формы. Рельеф печатной формы выражается как расстояние между основанием печатной формы и вершиной поверхности плашки, как показано на фиг.9. Например, печатную форму толщиной 0,125 дюйма обычно изготавливают так, чтобы она характеризовалась рельефом 0,040 дюйма. Однако рельеф печатной формы обычно намного больше, чем глубина рельефа между растровыми элементами в тональных полях (т.е. «глубина рельефа между растровыми элементами»), что является следствием малых промежутков между растровыми элементами на тональных участках. Малая глубина рельефа между растровыми элементами на тональных участках означает, что растровые элементы характеризуются хорошей конструктивной опорой, но могут при печати вызывать проблемы, поскольку краска может накапливаться на печатной форме и, в конце концов, заполняет участки между растровыми элементами, вызывая перекрытие растровых элементов или грязную печать. Авторы настоящего изобретения установили, что большая глубина рельефа между растровыми элементами может значительно ослабить эту проблему, обеспечивая более высокую тиражестойкость с меньшим вмешательством оператора - способность, которая часто называется «более чистой печатью».

Согласно еще одному варианту осуществления требуемой характеристикой является резкость края в точке, где вершина растрового элемента переходит в боковую поверхность (плечо) растрового элемента. Обычно предпочтительно, чтобы края растрового элемента были четкими и определенными. Эти хорошо определенные края растрового элемента лучше отделяют «печатающую» часть от «опорной» части растрового элемента, обеспечивая более постоянную площадь контакта между растровым элементом и запечатываемым материалом при печати. Резкость краев можно определить как отношение re (радиуса кривизны в пересечении плеча и вершины растрового элемента) к p (ширине вершины или печатающей поверхности растрового элемента), как показано на фиг.11. Для растрового элемента с действительно округлой вершиной точно определить печатающую поверхность тяжело, поскольку собственно края в обычно понимаемом смысле этого слова нет, и отношение re:p может приближаться к 50%. Напротив, растровый элемент с резкими краями будет характеризоваться очень малым значением re, и re:p будет приближаться к нулю. На практике предпочтительным является re:p менее 5%, причем re:p менее 2% является наиболее предпочтительным.

В качестве слоя барьерной мембраны может служить целый ряд материалов. Три качества, которые авторы настоящего изобретения идентифицировали при изготовлении эффективного барьерного слоя, включают оптическую прозрачность, малую толщину и подавление переноса кислорода. Подавление переноса кислорода оценивается по низкому коэффициенту диффузии кислорода. Как отмечено, коэффициент диффузии кислорода кислородонепроницаемой мембраны обычно ниже приблизительно 6,9×10-9 м2/с, предпочтительнее, ниже приблизительно 6,9×10-10 м2/с и, наиболее предпочтительно, ниже приблизительно 6,9×10-11 м2/с.

Для термической обработки наиболее предпочтительными кислородонепроницаемыми мембранами являются бесцветные прозрачные пленки, минимизирующие рассеяние света. Примеры материалов, подходящих для использования в качестве слоя барьерной мембраны, включают полиамиды, поливиниловый спирт, гидроксиалкилцеллюлозу, поливинилпирролидинон, сополимеры этилена и винилацетата, амфотерные сополимеры, бутират ацетилцеллюлозы, алкилцеллюлозу, бутриал, циклические каучуки и сочетания одного или нескольких вышеупомянутых материалов. Кроме того, использоваться в качестве барьерных пленок могут и полипропиленовые, полиэтиленовые, поливинилхлоридные, полиэфирные и подобные прозрачные пленки. Согласно одному предпочтительному варианту осуществления слой барьерной мембраны содержит полипропиленовую или полиэтилентерефталатную пленку. Одной особенно предпочтительной барьерной мембраной является приемная листовая мембрана Fuji® Final Proof, выпускаемая компанией Fuji Films.

Барьерная мембрана должна быть как можно тоньше, а также соответствовать конструктивным потребностям при обращении с пленкой и сочетанию пленки и фотополимерной печатной формы. Значения толщины барьерной мембраны в пределах приблизительно между 1 и 100 микронами являются предпочтительными, причем толщина в пределах между приблизительно 1 и приблизительно 20 микронами является наиболее предпочтительной.

Барьерная мембрана должна обладать достаточной оптической прозрачностью с тем, чтобы мембрана не поглощала и не отклоняла актиничное излучение, используемое для экспонирования фоточувствительной заготовки печатной формы. Предпочтительно, чтобы барьерная мембрана характеризовалась оптической прозрачностью по меньшей мере 50%, наиболее предпочтительно, по меньшей мере 75%.

Барьерная мембрана должна быть достаточно непроницаемой для диффузии кислорода, чтобы она могла эффективно ограничивать диффузию кислорода в фотоотверждаемый слой при экспозиции с помощью актиничного излучения. Авторы настоящего изобретения установили, что отмеченные выше материалы барьерной мембраны с отмеченной выше толщиной при использовании, как описано в настоящем документе, будут в достаточной степени ограничивать диффузию кислорода в фотоотверждаемый слой.

Согласно еще одному варианту осуществления настоящего изобретения барьерная мембрана включает в себя гладкую нанопленку с шероховатостью менее 100 нм. Согласно этому варианту осуществления среднюю шероховатость поверхности печатной формы можно регулировать до менее приблизительно 100 нм.

Барьерный слой можно ламинировать на поверхность печатной формы обычным способом ламинирования с использованием давления и/или тепла.

Приемлемые способы термического проявления обычно хорошо известны специалистам в данной области техники. Согласно одному варианту осуществления стадия термического проявления предусматривает следующие стадии:

a) размягчение несшитого полимера на экспонированной поверхности со сформированным изображением печатающего элемента посредством взаимодействия экспонированной поверхности со сформированным изображением со слоем абсорбирующего материала, способного абсорбировать несшитые части по меньшей мере одного слоя фотоотверждаемого материала, когда он нагрет до температуры от 40°C до 200°C,

b) нагревание указанного по меньшей мере одного слоя фотоотверждаемого материала до температуры от 40°C до 200°C и обеспечение абсорбирования несшитых частей по меньшей мере одного слоя фотоотверждаемого материала, взаимодействующего со слоем абсорбирующего материала, указанным слоем абсорбирующего материала, и

c) удаление указанного слоя абсорбирующего материала, содержащего несшитую часть по меньшей мере одного фотоотверждаемого слоя, тем самым открывая рельефную растровую структуру.

Кроме того, способ барьерного слоя может быть применен в аналоговой конструкции, в которой барьерный слой ламинируют на фотополимерную смолу, содержащую слой скользящей пленки, не поглощающий инфракрасное/ультрафиолетовое излучение. Затем на барьерный слой помещают негатив, и происходит изготовление печатной формы с использованием стандартных способов изготовления аналоговых печатных форм. На фиг.6 представлена очищенная печатная форма, полученная с использованием этого способа.

В частности, согласно еще одному предпочтительному варианту осуществления настоящее изобретение относится, в общем, к способу термического проявления фотоотверждаемой заготовки печатной формы для получения рельефной растровой структуры, содержащей несколько рельефных растровых элементов, причем фотоотверждаемая заготовка печатной формы содержит слой основы, содержащий расположенный на нем по меньшей мере один фотоотверждаемый слой, причем способ предусматривает следующие стадии:

a) ламинирование кислородонепроницаемой мембраны поверх фотоотверждаемого слоя;

b) помещение негатива требуемого рельефного изображения поверх кислородонепроницаемой мембраны;

c) экспонирование по меньшей мере одного фотоотверждаемого слоя с помощью актиничного излучения через кислородонепроницаемую мембрану и негатив для избирательного сшивания и отверждения по меньшей мере одного фотоотверждаемого слоя, причем по меньшей мере один фотоотверждаемый слой сшивают и отверждают на участках, не покрытых негативом, тем самым создавая требуемую рельефную растровую структуру;

d) удаление кислородонепроницаемой мембраны и негатива с верхней части по меньшей мере одного фотоотверждаемого слоя; и

e) термическое проявление заготовки печатной формы для удаления неотвержденных частей фотоотверждаемого слоя и открытия требуемого рельефного изображения;

причем присутствие кислородонепроницаемой мембраны дает в результате несколько растровых печатающих элементов, обладающих требуемыми характеристиками.

Негатив и сам может действовать как кислородный барьер. В этом случае негатив должен быть ламинирован по меньшей мере на один фотоотверждаемый слой, и отдельная кислородонепроницаемая мембрана не требуется. В этом случае требуемое изображение может быть создано краскоструйной печатью не прозрачного для излучения материала на кислородный барьер, чтобы он мог служить и как негатив.

С этой целью согласно еще одному варианту осуществления настоящее изобретение относится, в общем, к способу термического проявления фотоотверждаемой заготовки печатной формы для получения рельефной растровой структуры, содержащей несколько рельефных растровых элементов, причем фотоотверждаемая заготовка печатной формы содержит слой основы, содержащий расположенный на нем по меньшей мере один фотоотверждаемый слой, причем способ предусматривает следующие стадии:

a) ламинирование негатива требуемого рельефного изображение поверх по меньшей мере одного слоя фотоотверждаемого материала;

b) экспонирование заготовки печатной формы с помощью актиничного излучения через негатив для избирательного сшивания и отверждения по меньшей мере одного фотоотверждаемого слоя, причем по меньшей мере один фотоотверждаемый слой сшивают и отверждают на участках, не покрытых негативом, тем самым создавая требуемое рельефное изображение;

c) удаление негатива с верхней части по меньшей мере одного слоя фотоотверждаемого материала; и

d) термическое проявление заготовки печатной формы для удаления неотвержденных частей фотоотверждаемого слоя и открытия требуемого рельефного изображения,

причем негатив служит как кислородный барьер, позволяющий изменять форму образуемых рельефных растровых элементов.

На фиг.1 представлен график уровней шероховатости поверхности цифровых печатных форм, экспонированных и обработанных указанными средствами. Как показано на фиг.1, показатели изменяются в зависимости от типа способа, причем термическая обработка обычно дает более высокие значения шероховатости поверхности. Фактически, ламинирование мембраной также может уменьшить шероховатость поверхности в случае материалов, обработанных растворителем, в зависимости от изделия. Удивительно, не содержащая кислород среда, образованная азотом, не улучшает отверждение поверхности до уровня, устойчивого к эффекту придания шероховатости/тиснения, возникающего от оттиска нетканых сред на поверхности полимера при повышенных температурах. Фактически, шероховатость заметно увеличивается, если печатную форма экспонируют в атмосфере инертного газа, а затем подвергают термической обработке.

На фиг.2A-2C показаны растровые элементы и выворотки термически проявленных печатных форм. По сравнению с печатными формами, экспонированными в атмосфере азота, показанными на фиг.2C, выворотки печатных форм, обработанных ламинированными, показанных на фиг.2B, несомненно, глубже, углы растровых элементов круче, и поверхность глаже, чем у печатной формы, экспонированной в атмосфере азота.

В таблице 1 показаны глубины вывороток термически обработанных материалов печатных форм, экспонированных с использованием методик с ламинированием в среде инертного газа для выворотки глубиной 10 мил (0,254 мм), выворотки глубиной 15 мил (0,381 мм) и выворотки глубиной 30 мил (0,508 мм).

На фиг.3A, 3B и 3C представлено сравнение линий и вывороток термически обработанных печатных форм для способов обычного термического проявления, термического проявления с ламинированием и термического проявления с экспонированием в среде азота, а на фиг.4A, 4B и 4C представлено сравнение текста с термически обработанных печатных форм для способов обычного термического проявления, термического проявления с ламинированием и термического проявления с экспонированием в среде азота.

На окончательные характеристики печати влияет и результирующая очистка. На фиг.5A, 5B и 5C представлены сравнения печатных форм с обычным термическим проявлением, с ламинированием и термическим проявлением и термическим проявлением с экспонированием в среде азота, демонстрирующие явное различие в резкости и четкости текста.

Наконец, после того как печатные формы подвергли термическому проявлению, печатающий элемент с рельефным изображением монтируют на формном цилиндре печатной машины, и начинают способ печатания.

Таким образом, можно видеть, что способ изготовления печатающего элемента с рельефным изображением, описанный в настоящем документе, позволяет получить печатающий элемент с рельефным изображением, характеризующийся рельефной растровой структурой, содержащей рельефные растровые элементы для печати, выполненные для оптимальных характеристик печати. Кроме того, с помощью способа ламинирования, описанного в настоящем документе, можно изготавливать термически проявленные печатные формы, как цифровые, так и аналоговые, которым присущи оптимизированные геометрические характеристики рельефных растровых элементов в полученном рельефном изображении для достижения требуемого результата.

Изобретение относится к области обработки полимерных материалов и касается способа термического проявления фотоотверждаемой заготовки печатной формы для получения рельефной растровой структуры. Заготовка содержит слой основы, фотоотверждаемый слой и удаляемый лазером масочный слой, расположенный поверх фотоотверждаемого слоя. Способ включает удаление лазером части масочного слоя, ламинирование кислородонепроницаемой мембраны поверх масочного слоя, экспонирование заготовки актиничным излучением через кислородонепроницаемую мембрану и масочный слой для избирательного сшивания и отверждения частей фотоотверждаемого слоя. Затем производят удаление кислородонепроницаемой мембраны и осуществляют термическое проявление для удаления масочного слоя и неотвержденных частей фотоотверждаемого слоя. Варианты способа предусматривают использование вместо удаляемого лазером масочного слоя негативной маски, а также использование негативной маски в качестве кислородонепроницаемого слоя. Технический результат заключается в повышении качества получаемой растровой структуры. 3 н. и 45 з.п. ф-лы, 1 табл., 19 ил.

1. Способ термического проявления фотоотверждаемой заготовки печатной формы для получения рельефной растровой структуры, содержащей несколько рельефных растровых элементов, причем фотоотверждаемая заготовка печатной формы содержит слой основы, содержащий расположенный на нем по меньшей мере один фотоотверждаемый слой и удаляемый лазером масочный слой, расположенный поверх по меньшей мере одного фотоотверждаемого слоя, включающий следующие стадии:

a) формирование изображения по меньшей мере в одном фотоотверждаемом слое посредством избирательного удаления удаляемого лазером масочного слоя для создания изображения на поверхности по меньшей мере одного фотоотверждаемого слоя;

b) ламинирование кислородонепроницаемой мембраны поверх подверженного лазерному удалению масочного слоя;

c) экспонирование заготовки печатной формы с помощью актиничного излучения через кислородонепроницаемую мембрану и масочный слой из одного или нескольких источников актиничного излучения для избирательного сшивания и отверждения частей по меньшей мере одного фотоотверждаемого слоя, причем по меньшей мере один фотоотверждаемый слой сшивают и отверждают в частях, не покрытых масочным слоем, тем самым создавая рельефную растровую структуру;

d) удаление кислородонепроницаемой мембраны с верхней части подверженного лазерному удалению масочного слоя; и

e) термическое проявление печатающего элемента для удаления подверженного лазерному удалению масочного слоя и неотвержденных частей фотоотверждаемого слоя и открытия рельефной растровой структуры.

2. Способ по п.1, отличающийся тем, что растровым печатающим элементам присущи одна или несколько характеристик, выбранных из следующих характеристик:

a) острые углы боковой поверхности, причем угол боковой поверхности каждого из нескольких растровых элементов является таким, что общий угол боковой поверхности составляет больше приблизительно 50°;

b) плоскостность поверхности растрового элемента, причем плоскостность поверхности вершины растровых элементов является такой, что радиус кривизны поверхности вершины растровых элементов rt больше общей толщины по меньшей мере одного слоя фотоотверждаемого материала;

c) достаточная глубина рельефа между растровыми элементами, причем глубина рельефа между растровыми элементами составляет более приблизительно 9% общего рельефа печатной формы;

d) резкость края в точке, где вершина растрового элемента переходит в боковую поверхность растрового элемента, причем отношение re:p составляет менее 5%; и

e) низкая шероховатость поверхности, причем шероховатость поверхности вершины нескольких рельефных растровых элементов составляет менее приблизительно 700 нм.

3. Способ по п.2, отличающийся тем, что по меньшей мере одна характеристика включает в себя острые углы боковой поверхности.

4. Способ по п.3, отличающийся тем, что угол боковой поверхности каждого из нескольких растровых элементов является таким, что общий угол боковой поверхности больше приблизительно 70°.

5. Способ по п.2, отличающийся тем, что по меньшей мере одна характеристика включает в себя плоскостность поверхности растрового элемента.

6. Способ по п.2, отличающийся тем, что по меньшей мере одна характеристика включает в себя низкую шероховатость поверхности.

7. Способ по п.6, отличающийся тем, что шероховатость поверхности вершины нескольких рельефных растровых печатающих элементов составляет менее приблизительно 800 нм.

8. Способ по п.2, отличающийся тем, что по меньшей мере одна характеристика включает в себя достаточную глубину рельефа между растровыми элементами.

9. Способ по п.8, отличающийся тем, что глубина рельефа между растровыми элементами печатающего элемента составляет более приблизительно 12% общего рельефа печатной формы.

10. Способ по п.2, отличающийся тем, что по меньшей мере одна характеристика включает в себя резкость края растровых элементов.

11. Способ по п.10, отличающийся тем, что отношение re:p составляет менее 2%.

12. Способ по п.1, отличающийся тем, что кислородонепроницаемую мембрану выбирают из группы, состоящей из полиамидов, поливинилового спирта, гидроксиалкилцеллюлозы, поливинилпирролидинона, сополимеров этилена и винилацетата, амфотерных сополимеров, бутирата ацетилцеллюлозы, алкилцеллюлозы, бутриала, циклических каучуков и сочетаний одного или нескольких вышеупомянутых материалов.

13. Способ по п.1, отличающийся тем, что кислородонепроницаемая мембрана включает в себя бесцветную прозрачную пленку, выбранную из группы, состоящей из полипропилена, полиэтилена, поливинилхлорида, полиэфира и сочетаний одного или нескольких вышеупомянутых материалов.

14. Способ по п.13, отличающийся тем, что кислородонепроницаемая мембрана включает в себя полипропиленовую пленку или полиэтилентерефталатную пленку.

15. Способ по п.1, отличающийся тем, что кислородонепроницаемая мембрана характеризуется толщиной от приблизительно 1 до 100 микрон.

16. Способ по п.15, отличающийся тем, что кислородонепроницаемая мембрана характеризуется толщиной от приблизительно 1 до приблизительно 20 микрон.

17. Способ по п.1, отличающийся тем, что кислородонепроницаемая мембрана характеризуется оптической прозрачностью, составляющей по меньшей мере приблизительно 50%.

18. Способ по п.17, отличающийся тем, что кислородонепроницаемая мембрана характеризуется оптической прозрачностью, составляющей по меньшей мере приблизительно 75%.

19. Способ по п.1, отличающийся тем, что кислородонепроницаемая мембрана характеризуется коэффициентом диффузии кислорода, составляющим менее 6,9×10-9 м2/с.

20. Способ по п.19, отличающийся тем, что кислородонепроницаемая мембрана характеризуется коэффициентом диффузии кислорода, составляющим менее 6,9×10-10 м2/с.

21. Способ по п.20, отличающийся тем, что кислородонепроницаемая мембрана характеризуется коэффициентом диффузии кислорода, составляющим менее 6,9×10-11 м2/с.

22. Способ по п.1, отличающийся тем, что стадия термического проявления заготовки печатной формы включает следующие стадии:

a) размягчение несшитого полимера на экспонированной поверхности со сформированным изображением заготовки печатной формы посредством взаимодействия экспонированной поверхности со сформированным изображением со слоем абсорбирующего материала, способного абсорбировать несшитые части по меньшей мере одного слоя фотоотверждаемого материала, когда последний нагрет до температуры от 40°C до 200°C,

b) нагревание указанного по меньшей мере одного слоя фотоотверждаемого материала до температуры от 40°C до 200°C и обеспечение абсорбирования несшитых частей по меньшей мере одного слоя фотоотверждаемого материала, взаимодействующего со слоем абсорбирующего материала, указанным слоем абсорбирующего материала, и

c) удаление указанного слоя абсорбирующего материала, содержащего несшитую часть по меньшей мере одного фотоотверждаемого слоя, тем самым открывая рельефную растровую структуру.

23. Способ по п.1, отличающийся тем, что заготовку печатной формы экспонируют не в инертной среде.

24. Способ термического проявления фотоотверждаемой заготовки печатной формы для получения рельефной растровой структуры, содержащей несколько рельефных растровых элементов, причем фотоотверждаемая заготовка печатной формы содержит слой основы, содержащий расположенный на нем по меньшей мере один фотоотверждаемый слой, включающий следующие стадии:

a) ламинирование кислородонепроницаемой мембраны поверх фотоотверждаемого слоя;

b) помещение негатива требуемого рельефного изображения поверх кислородонепроницаемой мембраны;

с) экспонирование заготовки печатной формы с помощью актиничного излучения через кислородонепроницаемую мембрану и негатив для избирательного сшивания и отверждения по меньшей мере одного фотоотверждаемого слоя, причем по меньшей мере один фотоотверждаемый слой сшивают и отверждают на участках, не покрытых негативом, тем самым создавая требуемое рельефное изображение;

d) удаление кислородонепроницаемой мембраны и негатива с верхней части по меньшей мере одного слоя фотоотверждаемого материала; и

e) термическое проявление заготовки печатной формы для удаления неотвержденных частей фотоотверждаемого слоя и открытия требуемого рельефного изображения.

25. Способ по п.1, отличающийся тем, что растровым печатающим элементам присущи одна или несколько характеристик, выбранных из следующих характеристик:

a) острые углы боковой поверхности, причем угол боковой поверхности каждого из нескольких растровых элементов является таким, что общий угол боковой поверхности составляет больше приблизительно 50°;

b) плоскостность поверхности растрового элемента, причем плоскостность поверхности вершины растровых элементов является такой, что радиус кривизны поверхности вершины растровых элементов rt больше общей толщины по меньшей мере одного слоя фотоотверждаемого материала;

c) достаточная глубина рельефа между растровыми элементами, причем глубина рельефа между растровыми элементами составляет более приблизительно 9% общего рельефа печатной формы;

d) резкость края в точке, где вершина растрового элемента переходит в боковую поверхность растрового элемента, причем отношение re:p составляет менее 5%; и

e) низкая шероховатость поверхности, причем шероховатость поверхности вершины нескольких рельефных растровых элементов составляет менее приблизительно 700 нм.

26. Способ по п.25, отличающийся тем, что по меньшей мере одна характеристика включает в себя острые углы боковой поверхности.

27. Способ по п.26, отличающийся тем, что угол боковой поверхности каждого из нескольких растровых элементов является таким, что общий угол боковой поверхности больше приблизительно 70°.

28. Способ по п.25, отличающийся тем, что по меньшей мере одна характеристика включает в себя плоскостность поверхности растрового элемента.

29. Способ по п.25, отличающийся тем, что по меньшей мере одна характеристика включает в себя низкую шероховатость поверхности.

30. Способ по п.29, отличающийся тем, что шероховатость поверхности вершины нескольких рельефных растровых печатающих элементов составляет менее приблизительно 800 нм.

31. Способ по п.25, отличающийся тем, что по меньшей мере одна характеристика включает в себя достаточную глубину рельефа между растровыми элементами.

32. Способ по п.31, отличающийся тем, что глубина рельефа между растровыми элементами печатающего элемента составляет более приблизительно 12% общего рельефа печатной формы.

33. Способ по п.25, отличающийся тем, что по меньшей мере одна характеристика включает в себя резкость края растровых элементов.

34. Способ по п.33, отличающийся тем, что отношение re:p составляет менее 2%.

35. Способ по п.24, отличающийся тем, что кислородонепроницаемую мембрану выбирают из группы, состоящей из полиамидов, поливинилового спирта, гидроксиалкилцеллюлозы, поливинилпирролидинона, сополимеров этилена и винилацетата, амфотерных сополимеров, бутирата ацетилцеллюлозы, алкилцеллюлозы, бутриала, циклических каучуков и сочетаний одного или нескольких вышеупомянутых материалов.

36. Способ по п.24, отличающийся тем, что кислородонепроницаемая мембрана включает в себя бесцветную прозрачную пленку, выбранную из группы, состоящей из полипропилена, полиэтилена, поливинилхлорида, полиэфира и сочетаний одного или нескольких вышеупомянутых материалов.

37. Способ по п.36, отличающийся тем, что кислородонепроницаемая мембрана включает в себя полипропиленовую пленку или полиэтилентерефталатную пленку.

38. Способ по п.24, отличающийся тем, что кислородонепроницаемая мембрана характеризуется толщиной от приблизительно 1 до 100 микрон.

39. Способ по п.38, отличающийся тем, что кислородонепроницаемая мембрана характеризуется толщиной от приблизительно 1 до приблизительно 20 микрон.

40. Способ по п.24, отличающийся тем, что кислородонепроницаемая мембрана характеризуется оптической прозрачностью, составляющей по меньшей мере приблизительно 50%.

41. Способ по п.40, отличающийся тем, что кислородонепроницаемая мембрана характеризуется оптической прозрачностью, составляющей по меньшей мере приблизительно 75%.

42. Способ по п.24, отличающийся тем, что кислородонепроницаемая мембрана характеризуется коэффициентом диффузии кислорода, составляющим менее 6,9×10-9 м2/с.

43. Способ по п.42, отличающийся тем, что кислородонепроницаемая мембрана характеризуется коэффициентом диффузии кислорода, составляющим менее 6,9×10-10 м2/с.

44. Способ по п.43, отличающийся тем, что кислородонепроницаемая мембрана характеризуется коэффициентом диффузии кислорода, составляющим менее 6,9×10-11 м2/с.

45. Способ по п.24, отличающийся тем, что стадия термического проявления заготовки печатной формы включает следующие стадии:

a) размягчение несшитого полимера на экспонированной поверхности со сформированным изображением заготовки печатной формы посредством взаимодействия экспонированной поверхности со сформированным изображением со слоем абсорбирующего материала, способного абсорбировать несшитые части по меньшей мере одного слоя фотоотверждаемого материала, когда последний нагрет до температуры от 40°C до 200°C,

b) нагревание указанного по меньшей мере одного слоя фотоотверждаемого материала до температуры от 40°C до 200°C и обеспечение абсорбирования несшитых частей по меньшей мере одного слоя фотоотверждаемого материала, взаимодействующего со слоем абсорбирующего материала, указанным слоем абсорбирующего материала, и

c) удаление указанного слоя абсорбирующего материала, содержащего несшитую часть по меньшей мере одного фотоотверждаемого слоя, тем самым открывая рельефную растровую структуру.

46. Способ по п.24, отличающийся тем, что заготовку печатной формы экспонируют не в инертной среде.

47. Способ термического проявления фотоотверждаемой заготовки печатной формы для получения рельефной растровой структуры, содержащей несколько рельефных растровых элементов, причем фотоотверждаемая заготовка печатной формы содержит слой основы, содержащий расположенный на нем по меньшей мере один фотоотверждаемый слой, включающий следующие стадии:

a) ламинирование негатива требуемого рельефного изображение поверх по меньшей мере одного слоя фотоотверждаемого материала;

b) экспонирование заготовки печатной формы с помощью актиничного излучения через негатив для избирательного сшивания и отверждения по меньшей мере одного фотоотверждаемого слоя, причем по меньшей мере один фотоотверждаемый слой сшивают и отверждают на участках, не покрытых негативом, тем самым создавая требуемое рельефное изображение;

c) удаление негатива с верхней части по меньшей мере одного слоя фотоотверждаемого материала; и

d) термическое проявление заготовки печатной формы для удаления неотвержденных частей фотоотверждаемого слоя и открытия требуемого рельефного изображения,

причем негатив служит как кислородный барьер, позволяющий изменять форму образуемых рельефных растровых элементов.

48. Способ по п.1, отличающийся тем, что растровым печатающим элементам присущи одна или несколько характеристик, выбранных из следующих характеристик:

a) острые углы боковой поверхности, причем угол боковой поверхности каждого из нескольких растровых элементов является таким, что общий угол боковой поверхности составляет больше приблизительно 50°;

b) плоскостность поверхности растрового элемента, причем плоскостность поверхности вершины растровых элементов является такой, что радиус кривизны поверхности вершины растровых элементов rt больше общей толщины по меньшей мере одного слоя фотоотверждаемого материала;

c) достаточная глубина рельефа между растровыми элементами, причем глубина рельефа между растровыми элементами составляет более приблизительно 9% общего рельефа печатной формы;

d) резкость края в точке, где вершина растрового элемента переходит в боковую поверхность растрового элемента, причем отношение re:p составляет менее 5%; и

e) низкая шероховатость поверхности, причем шероховатость поверхности вершины нескольких рельефных растровых элементов составляет менее приблизительно 800 нм.

| WO 2001088615 A1, 22.11.2001 | |||

| US 5262275 A1, 16.11.1993 | |||

| US 20100143841 A1, 10.06.2010 | |||

| Способ изготовления фотополимерных печатных форм | 1984 |

|

SU1254416A1 |

Авторы

Даты

2015-03-27—Публикация

2012-01-11—Подача