Уровень техники

Настоящее изобретение относится к насосу высокого давления для устройства впрыскивания топлива в двигатель внутреннего сгорания согласно ограничительной части п.1 формулы изобретения.

Подобный насос высокого давления известен, например, из DE 102006041673 А1. Описанный в этой публикации насос высокого давления имеет приводной вал с по меньшей мере одним кулачком или эксцентриком и по меньшей мере одну плунжерную пару с плунжером, который приводится кулачком или эксцентриком приводного вала в возвратно-поступательное движение. Плунжер при этом через опорный элемент и установленный в нем с возможностью вращения опорный ролик опирается на кулачок или эксцентрик приводного вала. Для опирания опорный элемент и опорный ролик совместно установлены в тарельчатом толкателе, при этом образуются зоны контакта между роликом и тарельчатым толкателем и/или опорным элементом. Такие зоны контакта подвергаются повышенному из-за вращательного движения опорного ролика износу и поэтому в указанной публикации предлагается выполнять каждую из зон контакта с поверхностью, обладающей высокой износостойкостью.

При работе насоса динамической нагрузке подвергается не только зона контакта между роликом и стенкой гнезда, в котором он установлен, но и зона контакта между роликом и кулачком, соответственно эксцентриком приводного вала. Поэтому данная зона контакта также подвергается повышенному износу. Подобный износ может проявляться прежде всего в постепенном "зарывании" опорного ролика в рабочую поверхность кулачка, соответственно эксцентрика.

Из DE 2731474 А1 известен радиально-поршневой объемный насос с гидростатической передачей вращающего момента через плунжеры, опирающиеся на опорные ролики, каждый из которых имеет цилиндрическое отверстие. При работе такого объемного насоса отверстие заполнено рабочей жидкостью, создаваемое которой внутреннее давление позволяет тем самым отказаться от выполнения опорного ролика со стенкой такой толщиной, при которой она является самонесущей. Тем самым внутреннее давление придает опорному ролику достаточную формоустойчивость, соответственно жесткость и одновременно повышает локальное усилие, с которым опорный ролик прилегает к дисковому кулачку в зоне их взаимного контакта. В результате этого снижается контактное напряжение сжатия и увеличивается нагрузочная способность по давлению.

Исходя из рассмотренного выше известного уровня техники, в основу настоящего изобретения была положена задача усовершенствовать насос высокого давления указанного в начале описания типа, повысив износостойкость его деталей. При этом прежде всего должен снижаться износ в зоне контакта опорного ролика с кулачком или эксцентриком приводного вала и/или с опорным элементом, в котором установлен опорный ролик.

Указанная задача решается с помощью предлагаемого в изобретении насоса высокого давления для устройства впрыскивания топлива в двигатель внутреннего сгорания с отличительными признаками, представленными в п.1 формулы изобретения. В зависимых пунктах формулы изобретения приведены различные предпочтительные варианты выполнения предлагаемого в изобретении насоса высокого давления.

Краткое изложение сущности изобретения

Предлагаемый в изобретении насос высокого давления имеет по меньшей мере одну плунжерную пару с плунжером, приводимым кулачком или эксцентриком приводного вала в возвратно-поступательное движение и опирающимся опосредованно через толкатель и опорный ролик на кулачок или эксцентрик приводного вала. Согласно изобретению опорный ролик имеет по меньшей мере одно центральное отверстие, которое проходит вдоль продольной оси опорного ролика и которое для образования внутреннего контура, проходящего по меньшей мере на одном участке наклонно к продольной оси опорного ролика, имеет по меньшей мере один конический, сферический и/или эллипсоидальный участок. Преимущество выполненного подобным образом опорного ролика для опирания через него плунжера на кулачок или эксцентрик приводного вала состоит в возможности регулировать жесткость опорного ролика приданием определенного внутреннего контура по меньшей мере одному центральному отверстию. Подобная возможность обусловлена тем, что опорный ролик на своих выполненных в основном в виде полых цилиндров участках имеет меньшую жесткость, чем на участках без центрального отверстия. Однако центральное отверстие может проходить и через весь опорный ролик, соответственно по всей его длине, при этом путем последовательного расположения конических, сферических и/или эллипсоидальных участков отверстию можно придавать внутренний контур, обеспечивающий оптимизацию жесткости опорного ролика. Жесткость опорного ролика, с одной стороны, должна быть достаточно высокой для того, чтобы обеспечивать опирание плунжера на кулачок, соответственно эксцентрик, а с другой стороны, должна быть настолько малой, чтобы обеспечивать компенсацию погрешностей без усталости материала. Помимо этого наличие центрального отверстия позволяет значительно снизить массу опорного ролика и прежде всего при выполнении центрального отверстия проходящим через весь опорный ролик соответственно по всей его длине.

Малая масса и оптимизированная жесткость опорного ролика улучшают условия его прижатия к кулачку, соответственно эксцентрику, и поэтому динамическая нагрузка в зоне контакта опорного ролика с кулачком или эксцентриком оказывается низкой. Вследствие этого в данной зоне контакта снижается также износ. Поэтому предлагаемый в изобретении насос высокого давления характеризуется длительным сроком службы, соответственно ресурсом.

В одном из предпочтительных вариантов центральное отверстие представляет собой глухое отверстие, проходящее внутрь опорного ролика от его торцевой поверхности. С целью же обеспечить равномерное качение опорного ролика в обеих его торцевых поверхностях предпочтительно предусматривать по подобному глухому отверстию в качестве центрального отверстия. Оба таких глухих отверстия при этом предпочтительно выполнять зеркально-симметричными относительно медиатрисы к продольной оси опорного ролика, т.е. проходящими по протяженности осевых участков одинаковой длины и имеющими внутренние контуры, являющиеся зеркальным отображением друг друга. Для образования таких внутренних контуров оба глухих отверстия могут быть выполнены, например, коническими, сферическими и/или эллипсоидальными. Выполнение обоих глухих отверстий в виде зеркального отображения друг друга также способствует равномерному качению опорного ролика по кулачку, соответственно эксцентрику и поэтому предпочтительнее. Осевую протяженность обоих глухих отверстий выбирают в зависимости от конкретных требований. Наличие обоих глухих отверстий, расположенных со стороны торцевых поверхностей опорного ролика, обусловливает его меньшую жесткость в зоне обеих этих его торцевых поверхностей, в результате чего снижается усилие, с которым в этой зоне опорный ролик прижимается к кулачку, соответственно эксцентрику, на рабочей поверхности которого по причине меньшей нагрузки образуется в результате меньше следов износа в виде желобчатых дорожек качения. Благодаря этому снижается далее кромочное давление в краевой зоне опорного ролика, который в результате также подвергается меньшему износу.

В предпочтительном варианте оба глухих отверстия или одно сквозное центральное отверстие выполнены/выполнено с увеличивающимся изнутри наружу, т.е. в сторону по меньшей мере одной торцевой поверхности опорного ролика, диаметром. Сказанное означает далее, что жесткость опорного ролика снижается в направлении его торцевой поверхности. Данный фактор не только благоприятно сказывается на кромочном давлении на опорном ролике, но и позволяет также упростить его изготовление. Поскольку диаметр центрального отверстия увеличивается в направлении торцевых поверхностей опорного ролика, в центральном отверстии отсутствуют поднутрения. Тем самым центральное отверстие можно калибровать снаружи от торцевой поверхности опорного ролика. В другом варианте по меньшей мере одно центральное отверстие можно также выполнять одновременно с изготовлением опорного ролика за одну рабочую операцию, например с использованием закрытой формы, поскольку извлечение из нее по причине отсутствия поднутрений возможно безо всяких проблем. Однако возможны и иные способы изготовления.

В следующем предпочтительном варианте центральное отверстие выполнено вращательно-симметричным (осесимметричным) относительно продольной оси опорного ролика. Сказанное означает, что в каждой плоскости поперечного сечения опорного ролика он в зоне центрального отверстия имеет стенку одинаковой по всей окружности толщины. Благодаря этому обеспечивается равномерное качение опорного ролика по кулачку, соответственно эксцентрику приводного вала. В соответствии с этим жесткость опорного ролика изменяется лишь вдоль его осевой протяженности.

Наряду с коническим, сферическим и/или эллипсоидальным участком центральное отверстие опорного ролика может иметь также цилиндрический участок. На этом участке опорный ролик обладает постоянной жесткостью и поэтому данный участок в предпочтительном варианте образует центральный или средний участок опорного ролика. Цилиндрический участок может быть образован, например, сквозным центральным отверстием, проходящим от одной торцевой поверхности опорного ролика до другой его торцевой поверхности. В предпочтительном варианте цилиндрический участок имеет меньший диаметр, чем примыкающий к нему участок. Благодаря этому и в данном случае обеспечивается отсутствие поднутрений у внутреннего контура. В соответствии с этим цилиндрический участок особо прост в изготовлении.

Помимо этого в еще одном предпочтительном варианте торцевые поверхности опорного ролика на по меньшей мере отдельном их участке выполнены выпуклыми и/или коническими. При наличии центрального отверстия в торцевой поверхности по меньшей мере частично выпуклая и/или коническая торцевая поверхность имеет центральное углубление. Торцевая поверхность в месте ее перехода в центральное отверстие может быть выполнена закругленной. При наличии у опорного ролика на обеих его торцевых поверхностях по центральному отверстию зоны контакта между опорным роликом и толкателем образуют лишь остающиеся краевые части торцевых поверхностей, окружающие соответствующее отверстие.

В еще одном предпочтительном варианте опорный ролик по меньшей мере частично установлен в толкателе, который при этом в зоне его гнезда, в котором установлен опорный ролик, предпочтительно выполнен в виде полого цилиндра, вследствие чего торцевые поверхности опорного ролика по меньшей мере частично прилегают к внутренней боковой поверхности толкателя. Для дополнительного опирания в тарельчатом толкателе может быть далее расположен опорный башмак. Поскольку такой опорный башмак также подвергается динамической нагрузке в зоне его контакта с роликом, рассмотренные выше преимущества проявляются и в этой зоне контакта опорного ролика с опорным башмаком.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые к описанию чертежи, на которых показано:

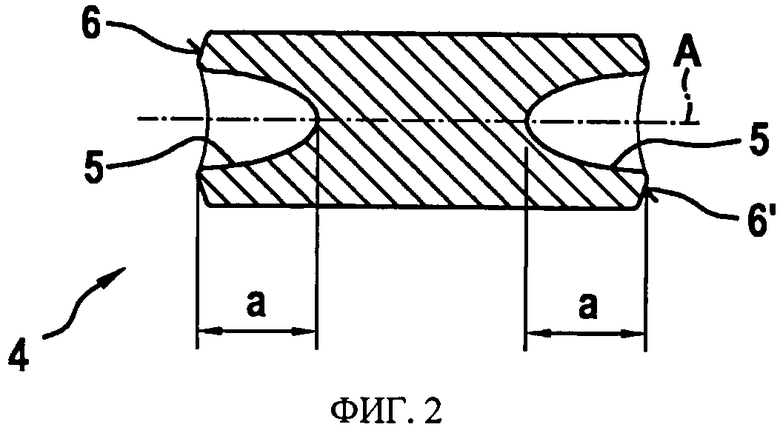

на фиг.1 - вид в продольном разрезе фрагмента плунжерной пары предлагаемого в изобретении насоса высокого давления согласно первому варианту его выполнения и

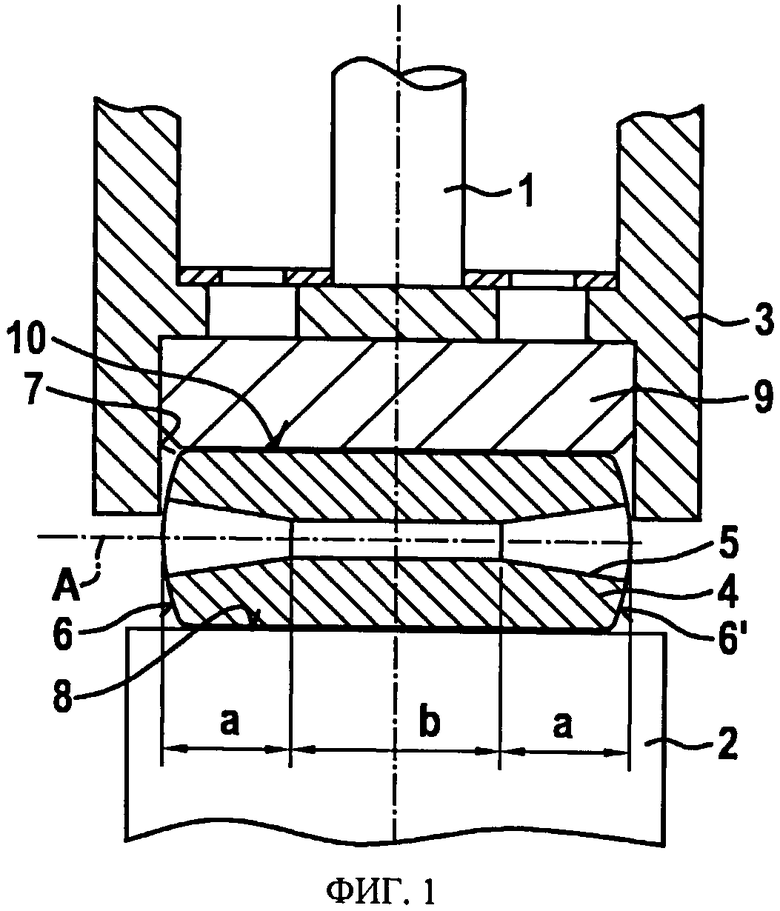

на фиг.2 - вид в продольном разрезе опорного ролика, выполненного по другому варианту.

Подробное описание чертежей

Фрагментарно показанная на фиг.1 плунжерная пара предлагаемого в изобретении насоса высокого давления имеет плунжер 1, который опосредованно через опорный ролик 4 опирается на кулачок 2 приводного вала (не показан). Опорный ролик 4 установлен в по меньшей мере частично охватывающем его толкателе 3, который имеет стаканообразный конец. Для дополнительного опирания опорного ролика 4 предусмотрен далее опорный башмак 9, расположенный между толкателем 3 и роликом 4. Вращательное движение приводного вала передается через кулачок 2 на опорный ролик 4, который перекатывается по кулачку 2 с его наружной боковой стороны. Наружная боковая сторона кулачка 2 образует, таким образом, рабочую поверхность 8. По причине эксцентриситета кулачка 2 относительно продольной оси приводного вала его вращательное движение преобразуется через удерживаемый в толкателе 3 опорный ролик 4 в возвратно-поступательное движение плунжера 1. При этом прежде всего зоны контакта опорного ролика 4 с толкателем 3, а также с рабочей поверхностью 8 кулачка 2 подвергаются динамической нагрузке. Поэтому эти зоны контакта подвержены повышенному износу. К таким зонам контакта относятся, во-первых, торцевые поверхности 6 и 6', которые прилегают к внутренней боковой поверхности 7 стаканообразного конца толкателя 3. Поэтому внутренняя боковая поверхность 7 толкателя 3 в зоне прилегания к ней торцевых поверхностей 6 и 6' опорного ролика также подвергается высокой нагрузке. Во-вторых, наружная боковая поверхность 10 опорного ролика 4 образует зону ее контакта с рабочей поверхностью 8 кулачка 2. В соответствии с этим данные поверхности также подвергаются высокой нагрузке. Для снижения износа прежде всего на наружной боковой поверхности 10 опорного ролика 4 и на рабочей поверхности 8 кулачка 2 опорный ролик 4 выполнен полым, будучи выполнен с центральным отверстием 5, которое проходит вдоль продольной оси А опорного ролика 4 от одного его торца 6 к другому его торцу 6'. Такое отверстие 5 имеет различные участки, а именно конические участки а и цилиндрический участок b. Центральное отверстие 5 имеет, таким образом, профилированный внутренний контур, обеспечивающий оптимизацию жесткости опорного ролика. Цилиндрический участок b центрального отверстия 5 расположен по его середине. С обеих сторон участка b к нему примыкает по коническому участку а, при этом диаметр центрального отверстия 5 увеличивается изнутри наружу в сторону боковых поверхностей 6 и 6'. Тем самым выполненный в основном в виде полого цилиндра опорный ролик 4 имеет в зоне боковых поверхностей 6 и 6' минимальную толщину. С уменьшением толщины стенки опорного ролика уменьшается и его жесткость, которая достигает минимальной величины в зоне боковых поверхностей 6 и 6'. В соответствии с этим приданием центральному отверстию 5 определенного внутреннего контура жесткость опорного ролика можно отрегулировать таким образом, чтобы усилие прижима опорного ролика 4 к рабочей поверхности 8 кулачка 2 на участке а было ниже, чем на участке b. Тем самым при перекатывании опорного ролика 4 по кулачку 2 не только уменьшается боковое (кромочное) давление опорного ролика 4, но и снижается опасность "зарывания" опорного ролика 4 в рабочую поверхность 8 кулачка 2.

Показанный на фиг.1 вариант выполнения центрального отверстия 5, внутренний контур которого образован первым коническим участком а, цилиндрическим участком b, а также вторым коническим участком а, выбран лишь в качестве примера. Внутренний контур центрального отверстия 5 может быть также образован двумя или более чем тремя участками, которые, кроме того, могут быть также выполнены сферическими или эллипсоидальными. Помимо этого переходы между участками могут быть выполнены притупленными или закругленными. То же самое относится и к переходу от центрального отверстия 5 в одну из торцевых поверхностей 6, соответственно 6'. Такие переходы также могут быть выполнены притупленными или закругленными.

С целью обеспечить равномерное качение опорного ролика 4 по рабочей поверхности 8 кулачка 2 центральное отверстие 5 вне зависимости от его конкретно выбранного внутреннего контура выполнено вращательно-симметричным (осесимметричным) относительно продольной оси А. Сказанное означает, что в каждой плоскости поперечного сечения опорного ролика 4 он в зоне центрального отверстия 5 имеет стенку одинаковой по всей окружности толщины. Равномерное качение опорного ролика обеспечивается также благодаря тому, что его центральное отверстие 5 выполнено зеркально-симметричным относительно средней оси, перпендикулярной продольной оси А.

На фиг.2 показан выполненный по другому варианту опорный ролик 4 плунжерной пары предлагаемого в изобретении насоса высокого давления. Такой опорный ролик 4 вместо сквозного центрального отверстия 5 имеет два глухих отверстия 5, каждое из которых проходит внутрь от одной из торцевых поверхностей 6, соответственно 6'. Эти глухие отверстия также выполнены вращательно-симметричными относительно продольной оси А и имеют внутренние контуры, являющиеся зеркальным отображением друг друга. В показанном на чертеже варианте опорный ролик выполнен с двумя глухими отверстиями, имеющими эллиптический внутренний контур. Каждый из переходов отверстий 5 в торцевые поверхности 6, соответственно 6' выполнен закругленным. Наличием глухих отверстий 5 на торцевых поверхностях 6 и 6' опорного ролика 4 обусловлена меньшая его жесткость на участках а. Тем самым жесткость опорного ролика можно также оптимизировать путем выполнения в нем двух глухих отверстий. Жесткость опорного ролика определяется конкретным внутренним контуром отверстий 5, т.е. прежде всего их длиной, а также конкретными соотношениями их диаметров. В результате значительно снижается износ наружной боковой поверхности 10 опорного ролика 4 и рабочей поверхности 8 кулачка 2.

У насоса высокого давления, который имеет более одной плунжерной пары, каждая из них имеет опорный ролик 4 с по меньшей мере одним центральным отверстием 5, внутренним контуром которого определяется жесткость опорного ролика. При проектировании внутреннего контура предпочтительно учитывать также материал, из которого изготавливаются опорные ролики.

Снижающим износ действием предлагаемое в изобретение конструктивное исполнение опорного ролика обладает также в отношении возможно предусмотренного опорного башмака 9, на который опорный ролик 4 может дополнительно опираться. Однако наличие опорного башмака 9 не является строго обязательным. Опорный ролик 4 может также дополнительно опираться на толкатель 3 и через иные опорные элементы.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2541485C2 |

| ПЛУНЖЕРНЫЙ НАСОС | 1990 |

|

RU2042047C1 |

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ И СБОРНЫЙ ТОЛКАТЕЛЬ | 2010 |

|

RU2524476C2 |

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2568359C2 |

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2567529C2 |

| ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2537994C2 |

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2554377C2 |

| Устройство для ввода жидких реагентов в трубопровод | 2016 |

|

RU2636356C1 |

| ПЛУНЖЕРНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2578777C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ БЛОК-НАСОС | 1994 |

|

RU2116496C1 |

Изобретение относится к двигателестроению, в частности к системе питания двигателя внутреннего сгорания. Предложен топливный насос высокого давления, имеющий, по меньшей мере, одну плунжерную пару с плунжером (1), приводимым кулачком (2) или эксцентриком приводного вала в возвратно-поступательное движение и опирающимся опосредованно через толкатель (3) и опорный ролик (4) на кулачок (2) или эксцентрик приводного вала. Согласно изобретению опорный ролик (4) имеет, по меньшей мере, одно центральное отверстие (5), которое проходит вдоль продольной оси (А) опорного ролика (4) и которое для образования внутреннего контура имеет, по меньшей мере, один конический, сферический и/или эллипсоидальный участок (а). Технический результат заключается в снижении износа в зоне контакта опорного ролика с кулачком или эксцентриком приводного вала и/или с опорным элементом, в котором установлен опорный ролик. 6 з.п. ф-лы, 2 ил.

1. Насос высокого давления для устройства впрыскивания топлива в двигатель внутреннего сгорания, имеющий, по меньшей мере, одну плунжерную пару с плунжером (1), приводимым кулачком (2) или эксцентриком приводного вала в возвратно-поступательное движение и опирающимся опосредованно через толкатель (3) и опорный ролик (4) на кулачок (2) или эксцентрик приводного вала, отличающийся тем, что опорный ролик (4) имеет, по меньшей мере, одно центральное отверстие (5), которое проходит вдоль продольной оси (A) опорного ролика (4) и которое для образования внутреннего контура имеет, по меньшей мере, один конический, сферический и/или эллипсоидальный участок (a).

2. Насос высокого давления по п.1, отличающийся тем, что центральное отверстие (5) представляет собой глухое отверстие, проходящее внутрь опорного ролика (4) от его торцевой поверхности (6, 6').

3. Насос высокого давления по п.1, отличающийся тем, что диаметр центрального отверстия (5) увеличивается изнутри наружу, а жесткость опорного ролика (4) поэтому снижается в направлении его торцевой поверхности (6, 6').

4. Насос высокого давления по п.1, отличающийся тем, что центральное отверстие (5) выполнено вращательно-симметричным относительно продольной оси (А) опорного ролика (4).

5. Насос высокого давления по п.1, отличающийся тем, что центральное отверстие (5) имеет цилиндрический участок (b).

6. Насос высокого давления по одному из пп.1-5, отличающийся тем, что торцевые поверхности (6, 6') на по меньшей мере отдельном их участке выполнены выпуклыми и/или коническими.7. Насос высокого давления по одному из пп.1-5, отличающийся тем, что опорный ролик (4) по меньшей мере частично установлен в толкателе (3), который при этом в зоне его гнезда, в котором установлен опорный ролик, предпочтительно выполнен в виде полого цилиндра, вследствие чего торцевые поверхности (6, 6') опорного ролика (4) по меньшей мере частично прилегают к внутренней боковой поверхности (7) толкателя (3).

| ТОПЛИВНЫЙ НАСОС | 1994 |

|

RU2079695C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ПОДАЧЕЙ ВОДЫ В РАБОЧЕЕ ТЕЛО | 1992 |

|

RU2032106C1 |

| JP 2009058033 A, 19.03.2009 | |||

| EP 972936 A2, 19.01.2000 | |||

| US 7311087 B2, 25.12.2007 | |||

| DE 102006045933 A1, 03.04.2008 | |||

Авторы

Даты

2015-07-10—Публикация

2010-06-22—Подача