Область техники

Изобретение относится к пищевой, преимущественно молочной промышленности. Может быть использовано при производстве молочных продуктов: различных видов сыра, в том числе свежего (типа Queso Fresco), зерненого творога, а также в кондитерской и хлебопекарной промышленности, производстве чипсов, мясных продуктов, в технологии изготовления которых предусматривается добавление соли (колбасы вареные, варено-копченые, сырокопченые, ветчины, мясные деликатесы и т.д.), супов, соусов, в кулинарии при приготовлении различных блюд.

Уровень техники

Широкий обзор научно-технической литературы, патентной документации, а также современного рынка пищевых продуктов, указал на возрастающую актуальность вопроса использования соли в питании человека. Исторически в производстве продуктов питания поваренная соль использовалась в качестве вкусовой добавки и естественного консерванта. Соленый является одним из пяти базовых вкусов, наряду со сладким, кислым, горьким и умами. Известно несколько видов соли в зависимости от ее происхождения, вида обработки и степени измельчения минерала, имеющего химическую формулу NaCl.

В то же время ввиду необходимости контроля за количеством поваренной соли в дневном рационе активно разрабатываются и внедряются альтернативы для частичной его замены. Среди них известны: заменители хлорида натрия (соли других элементов, в том числе хлориды), экстракты дрожжей, гидролизованные протеины овощей (HVP), ароматизаторы, компоненты на основе пептидов, специи.

Одним из наиболее рациональных и успешных решений по созданию альтернатив для частичной замены поваренной соли в продуктах питания является комплексная переработка вторичного пищевого сырья с целью выделения необходимых компонентов-заместителей. Учеными из Европы, США, Канады, Японии было установлено, что побочные продукты переработки молочного сырья могут являться богатым источником для выделения сбалансированных минерало-органических смесей, близких по вкусовому восприятию к поваренной соли.

Соль хлористый натрий (NaCl) является важным элементом, обеспечивающим жизнедеятельность человека и животного мира. В клетках животных наиболее важным механизмом активного транспорта является так называемый натриево-калиевый насос, связанный с разницей в градиенте концентрации ионов К+ и Na+ вне и внутри клетки.

Натрий, входящий в состав соли, является одним из необходимых для осуществления жизненно важных функций организма человека. В нашем организме около 50% всего натрия находится во внеклеточной жидкости, 40% - в костях и хрящах, около 10% - в клетках. Натрий входит в состав желчи, крови, цереброспинальной жидкости, сока поджелудочной железы, женского молока. Он необходим и для нормальной работы нервных окончаний, передачи нервных импульсов и мышечной деятельности, включая мышцы сердца, а также для усвоения определенных питательных веществ тонким кишечником и почками.

Хлор в свою очередь участвует в образовании особых веществ, способствующих расщеплению жиров, необходим в образовании соляной кислоты - основного компонента желудочного сока, заботится о выведении из организма мочевины, стимулирует работу половой и центральной нервной систем, способствует формированию и росту костной ткани. Мышечная ткань человека содержит 0,20-0,52% хлора, костная - 0,09%; основная масса этого микроэлемента содержится в крови и внеклеточной жидкости.

Во внеклеточных и внутриклеточных жидкостях преобладают ионы натрия (Na+), ионы калия (К+) и хлорид-ионы (Cl-). Более трети АТФ, потребляемого животной клеткой в состоянии покоя, расходуется на перекачивание натрия и калия.

Значение натрий-калиевого насоса для жизни каждой клетки и организма в целом определяется тем, что непрерывное откачивание из клетки натрия и нагнетание в нее калия необходимо для осуществления многих жизненно важных процессов: осморегуляции и сохранения клеточного объема, поддержания разности потенциалов по обе стороны мембраны, поддержания электрической активности в нервных и мышечных клетках, для активного транспорта через мембраны других веществ (сахаров, аминокислот). Большие количества калия требуются также для белкового синтеза, гликолиза, фотосинтеза и других процессов.

В коровьем молоке минеральные вещества представлены в наиболее усваиваемом виде и соотношении, т.к. молоко как продукт нормальной секреции молочной железы материнского организма является единственной пищей в первые дни жизни новорожденного. Его природная функция - обеспечить молодой организм необходимыми нутриентами.

Содержание калия в молоке колеблется от 135 до 170 мг %, натрия от 30 до 77 мг % и меняется в течение года. То есть примерное соотношения солей калия и натрия в молоке - 3:1.

Современная медицинская наука признает, что потребляемое чрезмерное количество натрия осложняет работу почек, при этом натрий скапливается в организме человека и способствует также удержанию избыточного количества воды в нем. Процессы увеличения объема жидкости в организме сопровождаются негативными изменениями со стороны системы кровообращения: изменяется давление крови, возможны проявления дисфункции сердечной мышцы.

Как избыток, так и недостаток хлористого натрия в организме млекопитающего приводит к нарушению жизнедеятельности организма. Молоко, являясь естественным продуктом млекопитающего организма, имеет в своем составе наиболее оптимальное соотношение концентраций натрия, калия и хлора, поэтому молочная соль, полученная при переработке молока, представляет собой наиболее оптимальную альтернативу поверенной соли.

В соответствии с рекомендациями Всемирной организации здравоохранения (ВОЗ) ежедневный рацион взрослого человека должен включать не менее 3,5 граммов калия и менее 2 граммов натрия (Guideline: Sodium intake for adults and children. Geneva, World Health Organization, 2012; Guideline: Potassium intake for adults and children. Geneva, World Health Organization, 2012).

Исследованиями российских ученых обосновано применение предварительной обработки в процессах комплексной переработки молочной сыворотки (Храмцов А.Г. Экспертиза вторичного молочного сырья и получаемых из него продуктов. Методические указания. - СПб.: ГИОРД. - 2003. - 232 с.). Данные процессы необходимы для очистки сырья, модификации его состава, обеспечения микробиологической чистоты и снижения нарастания кислотности при дальнейшей переработке.

Предварительная обработка молочного сырья проводится с целью снижения рисков порчи сырья и повышения эффективности последующих баромембранных процессов и включает в себя очистку на сепараторах-очистителях, очистку на виброситах, термизацию или пастеризацию.

Для наиболее полной переработки молочного сырья в промышленности широко используют мембранные технологии. Известны основные процессы, основанные на баромембранной технологии.

Ультрафильтрация (УФ) - процесс мембранного разделения, проводимый при давлении 0,2 до 5 бар с мембранными элементами с диаметром пор от 10 до 100 нм. Ультрафильтрация в молочной промышленности используется для стандартизации и нормализации молока по соотношению жир-белок (в процессах подготовки концентратов для производства сыров), концентрирования белково-углеводной/белковой части молока/сыворотки (в производстве различных концентратов).

Нанофильтрация (НФ) - процесс мембранного разделения, проводимый при давлении 1 до 20 бар с мембранными элементами с диаметром пор от 1 до 10 нм. Используется для концентрирования молочного сырья, частичной деминерализации. При нф-обработке происходит концентрирование макромолекул (белок, жир), а также лактозы, в то время как в пермеат переходят минеральные соли и, частично, лактоза.

Обратный осмос (ОО) - процесс мембранного разделения, проводимый при давлении 10-40 бар с мембранными элементами с диаметром пор 0,01-1 нм. В результате обратноосмотической обработки сырья происходит концентрирование практически всех компонентов с параллельным отделением растворителя. В молочной промышленности ОО применяют при производстве различных концентратов, в том числе сывороточных.

Электродиализ - мембранный процесс, проходящий при действии электрического поля. Принцип действия процесса электродиализа заключается в селективном прохождении отдельных заряженных ионов через ионитовые мембраны при воздействии внешней силы тока. Мембраны обладают избирательной селективностью и не пропускают ионы в противоположном направлении. Процесс используется в промышленности для частичной или полной деминерализации сырья.

Известно использование солей молочной сыворотки как компонента для посолки продуктов питания (RU 94010413, А23В 4/00, 20.04.1996). Для производства данного продукта осуществляют комплекс процессов, направленных на обезвоживание и/или связывание влаги в продуктах из мяса или рыбы. Сыворотку молочную используют как часть солевой композиции с целью обогащения продукта биогенными веществами молока (минеральными солями, углеводами и др.): мясное или рыбное сырье подвергают посолке с помощью соли поваренной, а затем производят вымачивание в растворе сыворотки (например, 1 л на 1 кг рыбы/мяса) с целью обогащения и подвергают созреванию. Посолка пищевого продукта методом вымачивания вызывает значительный расход молочной сыворотки на единицу продукции. Отсутствует возможность регенерации сыворотки после процессов вымачивания и, как следствие, возникает необходимость ее утилизации с загрязнением стоков минеральными веществами и остатками органических соединений. Данное изобретение применимо только для мясного и рыбного сырья.

Также известен способ получения раствора соли из молочного сырья и соль молочной сыворотки, полученной данным способом (RU 2308196, А23С 9/142, 27.06.2005). Соль молочной сыворотки получают из пермеата, полученного при ультрафильтрации молока. УФ-пермеат концентрируют методом нанофильтрации, а затем проводят его фильтрацию на обратноосмотической установке. Полученный оо-ретентат с содержанием сухих веществ от 1 до 3% и является раствором молочных солей.

Это изобретение представляет комплексный подход к переработке всех составных частей молока и модификации состава готового продукта с учетом потребностей лиц, страдающих лактозной непереносимостью, но не затрагивает вопроса получения солей из молочной сыворотки. Получаемые по данному способу молочные соли не являются основным целевым компонентом, а служат лишь вторичным компонентом при изготовлении молока питьевого. Раствор солей имеет низкую концентрацию, что делает его транспортировку сложной и экономически необоснованной. Также проведение ультрафильтрации цельного молока может приводить к потерям по жиру в силу явлений концентрационной поляризации на мембранном модуле, а также явлений дестабилизации и агрегации жировых шариков в процессе механического воздействия.

Известен состав композиции для посолки мясных изделий и способ ее получения из молочной сыворотки (RU 2468586, А23В 4/02, 28.07.2010). В состав композиции входят минерализат сывороточный, поваренная соль и нитрит натрия в пропорциях соответственно 5000:1250:2,36. Ее использование при посолке за счет введения комплекса солей молочной сыворотки приводит к снижению содержания солей натрия и обогащению продукта полезными для организма человека компонентами, содержащимися в молоке. Сывороточный минерализат получают из молочной сыворотки, которую подвергают электродиализной обработке, полученный концентрат направляют на сгущение и/или сушку, получая продукт либо в жидком виде с содержанием сухих веществ 3-50%, либо в сухом с содержанием сухих веществ (95-98)%. Использование молочной сыворотки не прошедшей предварительную обработку, пастеризацию, концентрирование путем нанофильтрации существенно увеличивает время электродиализа и расход электроэнергии, а также оставляет большое количество отходов производства, требующих специальной утилизации. Добавка в состав композиции для посолки поваренной соли и нитрита натрия увеличивает себестоимость продукта и нарушает солевой баланс конечного продукта.

Известен концентрат молочных солей и способ его получения (http://www.lactosalt.com/en/the-lactosalt-range/replacing-salt-witli-lactosalt, http://.fda.gov/scripts/fcn/gras_notices/GRN376.pdf). Этот концентрат может быть использован как замена или добавка к поваренной соли при приготовлении различных продуктов питания с целью снижения общего потребления хлористого натрия в рационе при сохранении вкусовых свойств. Концентрат молочных солей получают из уф-пермеата (от ультрафильтрации кислой сыворотки обезжиренного молока после кислотного осаждения казеина). Полученный уф-пермеат подвергают фильтрации на обратноосмотической установке. К полученному оо-пермеату добавляют КОН, центрифугируют и проводят сгущение на вакуум-выпарной установке с последующей сушкой.

Готовый концентрат молочных минералов имеет следующий состав: минеральные соли 78-88% (из которых натрия 8-10%, калия 28-30%, хлоридов 40-45%, кальция 2,5-3%), лактоза 5-9%, белок 1%, жир менее 0,5%, свободная влага 2-5%.

Заявленный способ получения не затрагивает использования сыворотки, полученной в промышленных процессах производства творога и сыра. Данная технология не позволяет достичь содержания лактозы в продукте более 15%, в то время как, согласно ряду предположений, именно содержание лактозы в сухом концентрате молочных солей способствует снижению общей горечи при органолептическом восприятия.

После обратноосмотической обработки уф-пермета сыворотки далее используется не оо-ретентат, а оо-пермеат с очень низким содержание сухих веществ. На сгущение и выделение сухих веществ из этой среды тратятся колоссальные энергоресурсы. Для получения финальной композиции используют гидроксид калия, привнесенный извне, что также повышает себестоимость продукта.

Известна молочная соль - концентрат солей сыворотки (http://www.accessdata.fda.gov/scripts/fcn/gras_notices/grn000052.pdf), которая в сухом виде используется как источник молочного кальция в пищевых добавках, в различных обогащенных продуктах и напитках. Для производства данной соли сыворотку, полученную кислотным осаждением из молочного сырья, подвергают пастеризации, проводят концентрирование и фильтрацию на баромембранной установке, затем осуществляют сгущение и сушку. Сухой концентрат содержит 79% минералов, в том числе фосфор (в виде фосфата) 41% и кальций 24%, органические соединения в виде цитратов 9%, белок 5%, лактозу 9%, жир менее 0,5%. В данном продукте особое значение придается кальцию и фосфору, которые являются важными элементами для функционирования и развития костной ткани.

Продукт в силу особенностей состава не может быть использован для полной замены поваренной соли в кулинарных целях или при производстве пищевых продуктов. К тому же сырьем для него может являться только кислая сыворотка от производства казеина.

Известен способ производства концентрата минеральных солей из молока (US 5,185,166 February 9, 1993, Nakagawa, et al.). Сырьем для его производства является сыворотка молочная. Способ получения концентрата солей молока включает концентрирование сыворотки путем ультрафильтрации на мембранных элементах с порогом отсечения по молекулярному весу - 40000 Да (что соответствует диаметру пор мембраны 0,01-0,05 мкм), до содержания лактозы 50%, удаление лактозы методом центрифугирования и, в случае получения концентрата в сухом виде, сушку полученного солевого раствора. Готовый сухой концентрат имеет следующий состав: лактоза 38-60%, белок 1-3%, минеральные вещества 20-35% (из которых калия 2-10%, кальция 2-5%, натрия 2,5-5%, магния 0.2-0.5%, фосфора 0,1-5%, а также микроколичества железа, цинка, марганца и меди). Данный концентрат может применяться в качестве добавки для различных напитков, в том числе соков, благодаря своей прозрачности и высокой биологической ценности минерального состава. Но в то же время его использование в качестве вкусовой добавки или заменителя поваренной соли ограничено вследствие невысокого содержания калия и хлоридов. Ведение операции концентрирования сыворотки, в случае ее проведения мембранным способом, нерационально до достижения более 58% сухих веществ, так как требует длительного времени и приводит к масштабному «загрязнению» мембранных элементов частицами органических соединений (например, крупных белковых или жировых молекул), кроме этого, процесс отстаивания концентрата с целью кристаллизации из него лактозы является длительной технологической операцией. В случае незначительного повышения температуры во время него возможен быстрый рост кислотности и потенциальный риск микробиологического загрязнения.

Задачу выделения лактозы из солевого концентрата сыворотки можно решить более экономичным с точки зрения времени и ресурсов способом - применением дополнительных мембранных процессов.

Наиболее близким аналогом к заявляемому изобретению является сухая сывороточная соль и способ ее получения (WO 99/40798, А23С 21/00, A23L 1/237, 1/304, август 1999). Данный объект содержит натуральные минералы молочной сыворотки и может быть использован в качестве частичной замены поваренной соли. В качестве сырья используют подсырную, творожную или казеиновую сыворотку, а также пермеат от молока или сыворотки. Способ производства сухой сывороточной соли включает концентрирование сырья путем нанофильтрации на мембранах с порогом отсечения 150-300 Да (что соответствует диаметру пор мембраны 0,0001-0,001 мкм) при температуре 20°C и давлении 22 бар, фильтрацию нф-пермеата на обратноосмотической установке и сушку, либо сгущение после обратноосмотической установки и сушку.

Готовая сухая соль, произведенная по указанному способу, содержит калий (19-27%), кальций (0,5-2%), натрий (5-7%), магний (0,1-1%), хлориды (17-37%), фосфор (0,5-3%), белок (10-20%), лактозу (10-35%). Данная соль не имеет горького привкуса, что отличает ее от искусственно приготовленной композиции из отдельных минеральных компонентов в аналогичных соотношениях, и может быть использована как заменитель обычной поваренной соли для посолки пищи и пищевых продуктов. Предусмотренная этим способом возможность использования только сгущения для обработки нф-пермеата является затруднительной и малоэффективной вследствие низкого содержания сухих веществ в данном сырье. В значительной степени увеличивается нагрузка на вакуум-выпарное оборудование и увеличиваются затраты на энергию.

Также значение давления свыше 20 бар в процессе нанофильтрации может способствовать скорому износу мембранного элемента и предъявляет к материалу и типу конструкции мембраны дополнительные прочностные требования. Повышение рабочего давления в мембранной установке вызывает увеличение нагрузки на насосы, и, как следствие, увеличивает энергозатраты производства. По указанному способу производства получают соль с содержанием лактозы не ниже 10%, в то время как при производстве ряда продуктов необходимо использование соли со сниженным содержанием лактозы (менее 10%). Низкий уровень лактозы может быть обусловлен не только технологическими особенностями производства продуктов, но и необходимостью отсутствия «молочного» привкуса, носителем которого главным образом являться лактоза.

Раскрытие изобретения

Задачей заявляемых изобретений является разработка эффективных экологически безопасных способов переработки молочной сыворотки и получения из нее комплексной молочной соли переменного состава, имеющей повышенные органолептические качества и обеспечивающей при использовании в продуктах питания сбалансированное соотношение в них солей натрия, калия, кальция, необходимых для полноценного усвоения продуктов питания живым организмом.

При решении этой задачи достигается следующий технический результат:

- снижение экологической нагрузки на окружающую среду (уменьшение загрязнения окружающей среды) за счет более полной переработки молочного сырья;

- достижение максимального извлечения примесей солей из молочной сыворотки;

- обеспечение высокой степени перехода биологически ценных молочных компонентов из исходного сырья в готовый продукт с высокими органолептическими показателями, подходящими для широкого использования в пищевой промышленности, за счет селективного отделения компонентов состава сырья путем оптимального подбора последовательности различных мембранных процессов и режимов производства, обеспечивающих продуктивность операций и высокую сохранность важнейших нутриентов;

- повышение качества продуктов питания за счет снижения содержания в них поваренной соли и замены ее комплексной молочной солью, имеющей хорошо сбалансированное для млекопитающих организмов соотношение компонентов;

- повышение диетической ценности продуктов, в производстве которых предусматривается посолка комплексной молочной солью, за счет сохранения в ней соотношения солей натрия и калия, как в натуральном коровьем молоке, и высокого содержания лактозы;

- уменьшение затрат энергии при повышении степени использования компонентов молока за счет дополнительного извлечения полезных компонентов из молочной сыворотки.

Указанный технический результат достигается тем, что в известном способе сырьем для получения солевой композиции может служить сыворотка творожная, полученная при производстве творога классическим или сепараторным способом, сыворотка от производства зерненого творога, пермеат после производства творога способом ультрафильтрации, подсырная сыворотка, пермеат, полученный в процессе ультрафильтрации молока при производстве сыра свежего. Данное сырье является побочным в процессах производства таких продуктов, как творог, сыр, казеин, различные преконцентраты. Минеральные соли и лактоза находятся в состоянии истинного раствора, что делает возможным и экономически обоснованным их выделение при помощи мембранных методов по заявляемой схеме.

В состав солевой композиции входят калий, магний, кальций, хлорид- и сульфат-ионы, молочная кислота и ее соли, небелковые азотистые вещества, лактоза. При этом все данные компоненты имеют природное происхождения, т.е. содержатся в нативном виде в исходном молочном сырье.

Сбалансированное содержание ионов калия, хлоридов, натрия в комплексной соли, полученной по заявляемому способу, обеспечивает удовлетворение потребностей организма в минералах.

Указанный выше технический результат также достигается тем, что в способе производства комплексной молочной соли первоначально сыворотку молочную или молочное сырье подвергают предварительной обработке и пастеризации с целью очистки и подготовки к дальнейшей переработке, а затем последовательно проводят нанофильтрацию, обратноосмотическую и электродиализную обработку или смешение оо-ретентата и нф-ретентата без проведения электродиализа, получая концентрат молочной соли для последующего сгущения или сгущения и сушки.

Данная схема производства не только обеспечивает высокую степень перехода биологически ценных молочных компонентов из исходного сырья в готовый продукт, но при этом позволяет получить уникальную композицию с высокими органолептическими показателями, подходящую для широкого использования в пищевой промышленности. Это объясняется селективностью отделения компонентов состава сырья в различных мембранных процессах и режимами производства, обеспечивающими продуктивность операций и высокую сохранность важнейших нутриентов.

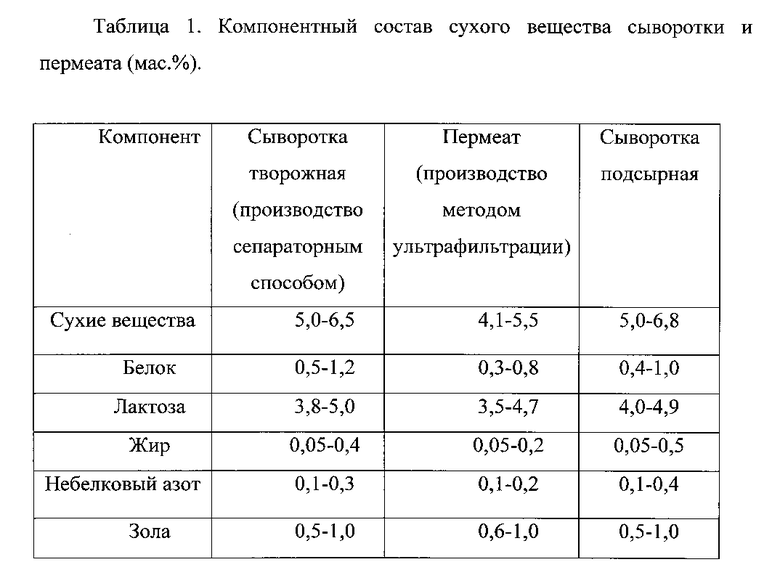

Средний состав сыворотки различных видов и пермеата представлен в таблице 1:

Минеральные соли в сухом веществе сырья занимают от 10 до 20%.

Для осуществления данного изобретения помимо традиционных способов обработки используются баромембранные методы обработки молочного сырья: нанофильтрация, обратный осмос, электродиализ.

Преимуществами данной группы методов являются минимальное воздействие на компоненты сырья в процессе обработки, невысокие, по сравнению с традиционными способами концентрирования молочного сырья, энергозатраты, а также возможность контролируемого регулирования состава будущих продуктов. Эти особенности методов позволяют выделить из сырья композицию минералов и органических веществ с высокой степенью их сохранности, в то же время направленно моделируя пропорции их содержания.

Для обеспечения микробиологической чистоты сырья в процессах промежуточного хранения и длительной мембранной переработки необходимо проведение промежуточной подготовки сырья. Для этого молочное сырье очищают сначала на фильтрах, а затем направляют на вибросита с целью удаления крупных частей казеиновой пыли, которые препятствуют эффективному проведению баромембранной обработки. Затем пастеризуют при следующих режимах:

Т=(67±2)°C, τ=15-30 мин либо

Т=(72±2)°C, τ=15 с.

Данные режимы обработки обусловлены необходимостью сохранения в стабильном состоянии белковой фракции молочной сыворотки, состоящей, в основном, из термолабильных сывороточных белков.

После проведения пастеризации молочное сырье охлаждают до температуры промежуточного хранения или, в случае поточного способа обработки, до температуры ведения мембранного процесса (20-50)°C.

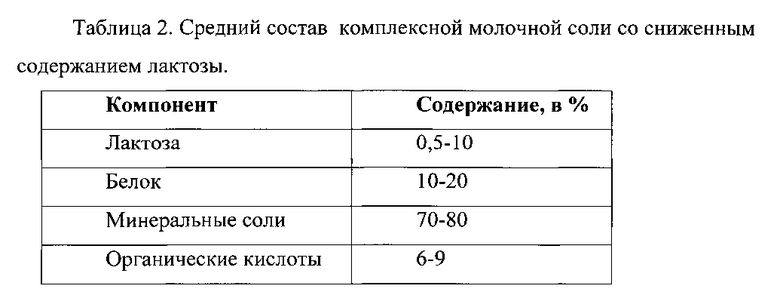

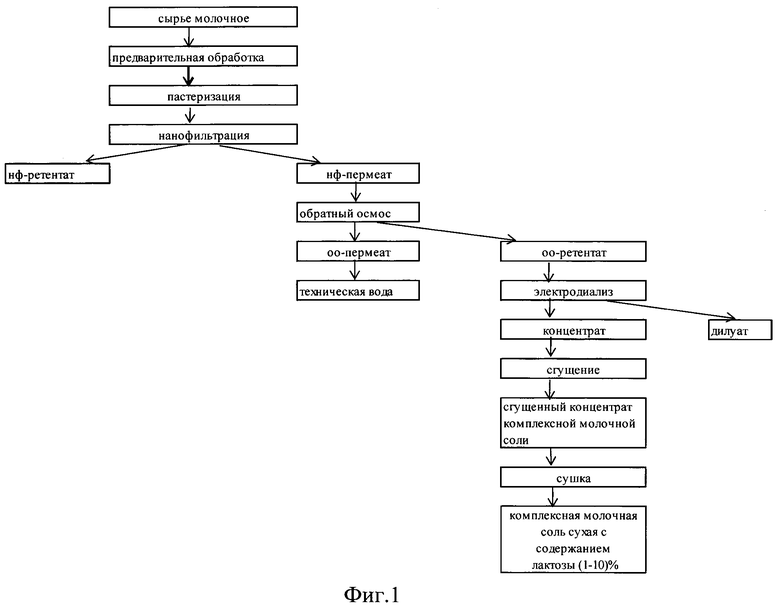

В случае производства комплексной молочной соли со следующим составом: минеральные соли 70-80%, белок 10-20%, органические кислоты 6-9%, лактоза 0,5-10%, вода - остальное, процесс осуществляют по схеме, указанной на фиг. 1.

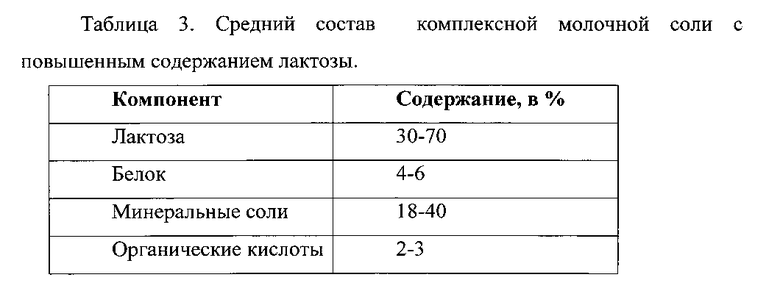

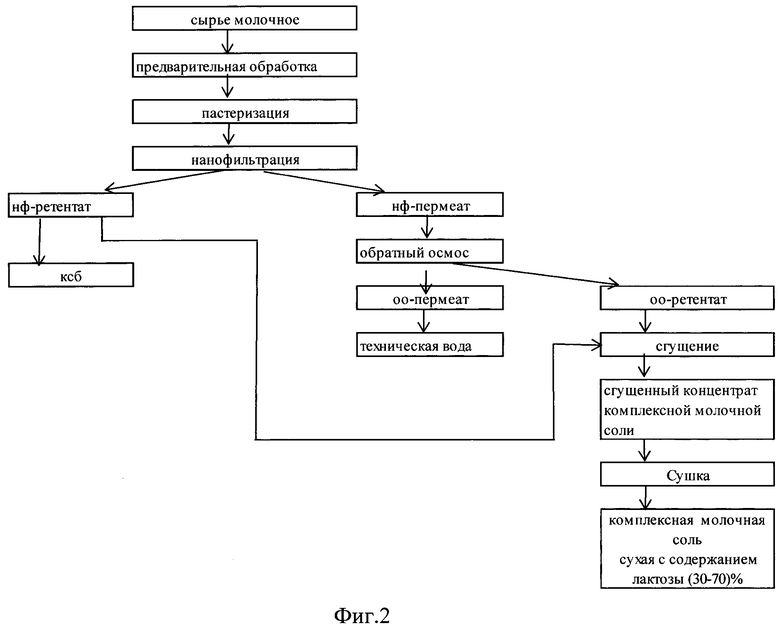

В случае производства комплексной молочной соли со следующим составом: минеральные соли 18-40%, белок 4-6%, органические кислоты 2-3%, лактоза 30-70%, вода - остальное, процесс осуществляют по схеме, указанной на фиг. 2.

Мембранную обработку сырья проводят на установках различного типа, преимущественно рулонного, с использованием полимерных мембран.

Процессы нанофильтрации и обратного осмоса возможно проводить на одной установке, в составе которой последовательно соединены различные мембранные модули и центробежные насосы. Для нанофильтрации могут применяться различные виды полимерных мембран. Вид мембран обусловлен производителем оборудования, наиболее распространенные установки фирм DSS, Alpma и др. Размер пор выбирают от 0.001 до 0.01 мкм. Для обратного осмоса используют полимерные мембраны (например, фирмы КОСН) с порогом отсечения примерно 400 Да, что соответствует диаметру пор 0,0001-0,001 мкм (1-10 нм). Давление процесса устанавливают в диапазоне 30-40 бар.

Процесс нанофильтрации проводят при температуре от 20 до 40°C и давлении 5-20 бар, что обусловлено обеспечением оптимальных реологических характеристик сырья, а также необходимостью предотвращения нарастания кислотности в сырье при повышенной температуре.

В ходе процесса нанофильтрации исходное молочное сырье разделяют на ретентат, содержащий, главным образом, лактозу, белок, незначительное количество минеральных веществ и пермеат, содержащий, в основном, лактозу и минеральные вещества. Использование нанофильтрации на первом этапе баромембранной обработки позволяет отделить минеральную часть для дальнейшей фильтрации.

Для концентрирования солевого раствора используют процесс обратного осмоса.

Предварительное концентрирование является экономически обоснованным и рациональным, так как позволяет снизить временные и энергетические затраты, которые могли бы возникнуть при обработке на вакуум-выпарной установке за счет удаления дополнительной влаги.

Полученный в результате процесса нф-пермеат с содержанием сухих веществ (0,4-0,7)% направляют на обратноосмотическую установку, мембранный модуль которой имеет диаметр пор 0,0001-0,001 мкм. Процесс фильтрации проводят при давлении 10-40 бар и температуре (10-15)°C. Высокое значение приложенного давления в процессе объясняется необходимостью преодоления осмотического давления растворителя (в данном случае воды) для обеспечения прохождения молекул растворителя сквозь полупроницаемую мембрану. Указанные температурные режимы обеспечивают сохранение значения кислотности сырья и препятствуют развитию в нем нежелательной микрофлоры.

Для получения сниженного содержания лактозы в готовой молочной соли полученный оо-ретентат могут подвергать также электродиализной обработке. Электродиализ проводят с целью освобождения оо-ретентата от лактозы. Процесс проводят при температурах (15-25)°C, что обеспечивает оптимальные реологические характеристики растворов при сохранении условий, препятствующих быстрому нарастанию кислотности. В результате воздействия комплекса электродвижущей силы, избыточного давления и полупроницаемой мембраны происходит разделение входящего потока на солевой концентрат и частично/полностью обессоленный дилуат. Процесс проводят на электродиализной установке (например, «Мега»). Наиболее предпочтительно ведение при температуре (10-20)°C, силе тока 1,0-1,2 А, напряжении (45-55) В; скорости потоков дилуата, концентрата и электролита устанавливают соответственно 600-800 л/ч, 600-800 л/ч, 400-600 л/ч. В дилуате остается раствор лактозы с незначительными примесями белка и солей одновалентных ионов. Концентрат после электродиализа, в составе которого молочные соли занимают до 80%, направляют на дальнейшее сгущение и/или сушку.

В случае получения соли с повышенным содержанием лактозы полученный после обратноосмотической фильтрации ретентат смешивают с нанофильтрационным ретентатом в пропорциях, например, 1:25, 1:20, 1:15 и т.д. в потоке либо через емкость перед балансным баком вакуум-выпарной установки. Нф-ретентат является источником, главным образом, лактозы и сывороточного белка. Высокое содержание в соли данных компонентов технологически предпочтительно в случае производства различных видов продуктов, например крекера или чипсов, в которые вносятся вкусоароматические добавки. Лактоза и сывороточный белок являются базой для нанесения ароматических веществ и распределения их по поверхности готового продукта.

Концентрировать солевой раствор мембранными способами оправданно лишь до содержания веществ в концентрате не более 20% ввиду длительности данного процесса и постепенного загрязнения мембранных элементов и, как следствие, снижения эффективности процесса.

Для сгущения солевого раствора используют процесс вакуум-выпаривания. Полученный в результате обратноосмотической обработки (с электродиализом или без него) концентрат направляют на сгущение в вакуум-выпарную установку.

В многокорпусной выпарной установке вторичный пар каждого корпуса (кроме последнего) используется для обогрева следующего корпуса. Вакуум в выпарных установках создается в результате конденсации вторичного пара в конденсаторах, охлаждаемых водой. Использование многокорпусных ВВУ является наиболее эффективным с точки зрения экономии пара; при этом использование разрежения при сгущении позволяет использовать более низкие температуры, в сравнении с выпариванием при атмосферном давлении, и избежать критического воздействия высоких температур на термолабильные компоненты сырья. Процесс сгущения останавливают по достижении в концентрате массовой доли сухих веществ (35-40)%.

В зависимости от нужд производства и продуктов, в которых предполагается использование молочной соли, процесс производства останавливают и используют полученный сгущенный концентрат либо направляют его в сушильную установку, например, распылительного типа. Процесс завершают по достижении массовой доли влаги в готовом продукте (2-5)%.

Комплексная молочная соль в сухом виде более удобна в транспортировке и хранении и также может использоваться в технологических схемах, где неприемлема посолка продукта солевым раствором, а необходимо использование соли только в сухом виде.

В зависимости от конкретного комплекса баромембранных процессов, применяемых в схеме производства, получают комплексную молочную соль различного состава (см. Фиг. 1-2).

Способ получения, включающий предварительную обработку сырья, концентрирование ее путем нанофильтрации, фильтрацию полученного нф-пермеата через мембранный модуль обратноосмотической установки, электродиализ полученного оо-ретентата, со сгущением концентрата и его сушкой, позволяет получить сухую соль следующего состава:

Способ получения, включающий предварительную обработку молочной сырья, пастеризацию и последовательное концентрирование ее путем нанофильтрации, фильтрацию полученного нф-пермеата через мембранный модуль обратноосмотической установки, смешивание полученного оо-ретентата с нф-ретентатом, с последующим сгущением полученной смеси и ее сушкой, позволяет получить сухую соль следующего состава:

Заявляемое соединение представляет собой сложную систему, компоненты которой могут взаимодействовать друг с другом, находясь в динамическом равновесии. В процессе производства возможны реакции между катионами калия, натрия, магния и анионами органических и неорганических кислот, перераспределение этих анионных и катионных групп внутри системы с сохранением общей концентрации и т.п.

Возможно производство широкого спектра продуктов питания с использованием комплексной молочной соли: молочные продукты (зерненый творог, сыры и т.д.), чипсы, кондитерские изделия (крекеры), мясные изделия (колбасы, ветчины и т.д.).

Продукт, приготовленный с использованием такого компонента, обладает более высокой биологической ценностью по сравнению с продуктом, в котором используется поваренная соль. Снижается содержание натрия, улучшается вкусовое восприятие.

Внесение соли в зависимости от технологии конкретного продукта возможно путем добавления сгущенного концентрата с содержанием сухих веществ 35-40% (после вакуум-выпаривания) в емкости смешения, где происходит смешивание всех рецептурных компонентов, либо методом посыпки сухого порошка соли. Возможно также изготовление промежуточного солевого раствора сухой комплексной молочной соли для посолки.

Фиг. 1 - схема получения комплексной молочной соли с содержанием лактозы (1-10)%.

Фиг. 2 - схема получения комплексной молочной соли с содержанием лактозы (30-70)%.

Осуществление изобретения

Комплексную молочную соль производят несколькими способами, в зависимости от конечного содержания компонентов в составе, а также формы использования - в сухом или жидком виде.

Далее представлены конкретные примеры способов производства и использования комплексной молочной соли.

Пример 1

Для производства комплексной молочной соли молочную сыворотку в количестве 270 т с температурой 12°C, полученную при производстве сыра, направляют по трубопроводу на предварительную обработку на вибросите марки АМСКО с размером пор 40 мкм с целью удаления крупных частиц белка, затем ее нагревают до t=40°C в первой секции пастеризационно-охладительной установки пластинчатого типа (ППОУ-10000) и далее при данной температуре подвергают центробежной очистке на сепараторе-очистителе для обезжиривания сыворотки марки MSI 350-01-772 при скорости вращения барабана 6000 об/мин с целью удаления жира.

Очищенную таким образом сыворотку в количестве 270 т по трубопроводу направляют во вторую секцию пастеризационно-охладительной установки пластинчатого типа, где проводят ее пастеризацию при температуре 72°C с выдержкой в течение 15 секунд с целью обеспечения микробиологической чистоты в ходе дальнейшей обработки. После этого молочную сыворотку охлаждают до температуры 10°C в секции охлаждения.

Далее пастеризованную охлажденную сыворотку направляют по трубопроводу на установку нанофильтрации (Alpma), снабженную мембранным фильтром (КОСН) с размером пор 0.001. Сыворотку концентрируют при температуре 10°C, скорость потока сыворотки - 500 кг/час. В ходе процесса нанофильтрации за счет определенной селективности мембранного фильтра (0.001 мкм) происходит разделение сыворотки на нф-ретентат, в котором остаются, главным образом, белок и, частично, лактоза, и нф-пермеат, в который попадают лактоза, минеральные соли, мелкие фракции белков. Концентрирование проводят до содержания белка в ретентате 1,8%. Фактор концентрирования процесса - 3,5.

Полученный нф-ретентат в количестве 78,5 т собирают в отдельные танки и используют в дальнейшем в других процессах (получение концентратов сывороточных белков).

Полученный в результате процесса нанофильтрации нф-пермеат в количестве 191,5 т с содержанием сухих веществ 0,45% направляют на обратноосмотическую обработку с целью частичного концентрирования и удаления влаги. Для обратноосмотической обработки используют мембранные модули (КОСН) с диаметром пор 0,0001 мкм, что соответствует порогу отсечения по молекулярному весу 400 Да, устанавливают давление 40 бар. Сыворотка под давлением, обеспечиваемым действием насосов, направляется из промежуточной емкости по трубопроводу непосредственно на мембранный модуль. При прохождении через поры обратноосмотической мембраны нф-пермеат разделяются на две фракции: сквозь поры мембраны проходит только молекулы растворителя - воды (пермеат), на поверхности же остаются ионы неорганических соединений, лактоза, белок, органические кислоты, которые вместе с частью воды образуют раствор оо-ретентата.

Полученный после обратноосмотической обработки оо-пермеат в количестве 162 т с содержанием сухих веществ 0, 05% представляет собой техническую воду и используется в дальнейшем в других процессах (ополаскивание и мойка поверхностей технологического оборудования и помещений).

Полученный в ходе процесса оо-ретентат в количестве 29,5 т с содержанием сухих веществ 3,4% направляют в емкость дилуата установки электродиализа (Mega) с целью частичного удаления лактозы. Емкость концентрата установки электродиализа заполняют эквивалентным количеством дистиллированной воды. Процесс электродиализа проводят при температуре 12°C, силе тока 1,1 А, напряжении 52 В; скорости потоков дилуата, концентрата и электролита устанавливают соответственно 700 л/ч, 700 л/ч, 500 л/ч. В контурах циркуляции дилуата и концентрата установлены датчики электропроводности растворов. После прохождения электромембранного модуля установки электродиализа значения электропроводности выходящих из него растворов дилуата и концентрата меняются вследствие модификации их состава. Основной вклад в суммарную величину электропроводности вносят минеральные соли. При падении уровня электропроводности в контуре дилуата до значений менее 1 Ms/см принимают, что уровень деминерализации достиг примерно 80%. Процесс останавливают по достижении данного уровня деминерализации, исходя из соотношения начального и конечного значений электропроводности в растворе дилуата.

Полученный эд-дилуат в количестве 18 т, представляющий собой низкоконцентрированный водный раствор лактозы, используется затем в других процессах.

Полученный после электродиализа концентрат в количестве 11,5 т направляют в многокорпусную вакуум-выпарную установку «Виганд-8000» с целью частичного удаления воды и концентрирования сухих веществ. Температуры выпаривания первой и второй ступени устанавливают соответственно 75°C и 52°C. Значения разрежения при ведении процесса устанавливают 85 кПа.

В ходе процесса проводят отбор проб концентрируемого раствора для установления степени сгущения. По истечении примерно 4 часов по достижении в растворе сухих веществ 40% процесс останавливают.

Затем сгущенный концентрат комплексной молочной соли в количестве 2,8 т направляют на сушильную установку распылительного типа (например, А1-ОР2Ч). Мощность насоса-дозатора устанавливают на значение 0,6 м3/ч, разрежение в сушильной камере 50 Па, температура воздуха на входе 177°C, температура воздуха на выходе 90°C. Процесс сушки проводят в течение 7 часов до влажности 3%.

В результате получают комплексную молочную соль в сухом виде в количестве 1 т, в состав которой входят: минеральные соли 72%, белок 12%, органические кислоты 6%, лактоза 7%, вода - остальное.

Пример 2

Для производства комплексной молочной соли используют молочную сыворотку, полученную при производстве творога в количестве 400 т. Операции предварительной обработки, пастеризации сыворотки проводят аналогично операциям, описанным в примере 1.

Далее пастеризованную охлажденную сыворотку направляют по трубопроводу на установку нанофильтрации (Alpma), снабженную мембранным фильтром (КОСН) с размером пор 0.01 мкм. Сыворотку концентрируют при температуре 10°C, скорость потока сыворотки - 500 кг/час. Концентрирование проводят до содержания белка в ретентате 2,0%. Фактор концентрирования процесса - 3.

Полученный нф-ретентат в количестве 133 т собирают в отдельные танки и используют в дальнейшем в других процессах (получение концентратов сывороточных белков).

Полученный в результате процесса нанофильтрации нф-пермеат в количестве 267 т с содержанием сухих веществ 0,48% направляют на обратноосмотическую обработку с целью частичного концентрирования и удаления влаги. Для обратноосмотической обработки используют мембранные модули (КОСН) с диаметром пор 0,001 мкм, что соответствует порогу отсечения по молекулярному весу примерно 5000 Да, устанавливают давление 30 бар. Сыворотка под давлением, обеспечиваемым действием насосов, направляется из промежуточной емкости по трубопроводу непосредственно на мембранный модуль.

Полученный после обратноосмотической обработки оо-пермеат в количестве 229 т с содержанием сухих веществ 0,04% представляет собой техническую воду и используется в дальнейшем в других процессах (ополаскивание и мойка поверхностей технологического оборудования и помещений).

Полученный в ходе процесса оо-ретентат в количестве 38 т с содержанием сухих веществ 3,1% направляют в емкость дилуата установки электродиализа (Mega) с целью частичного удаления лактозы. Емкость концентрата установки электродиализа заполняют эквивалентным количеством дистиллированной воды. Процесс электродиализа проводят при температуре 12°C, силе тока 1,1 А, напряжении 52 В; скорости потоков дилуата, концентрата и электролита устанавливают соответственно 700 л/ч, 700 л/ч, 500 л/ч. В контурах циркуляции дилуата и концентрата установлены датчики электропроводности растворов. После прохождения электромембранного модуля установки электродиализа значения электропроводности выходящих из него растворов дилуата и концентрата меняются вследствие модификации их состава. Основной вклад в суммарную величину электропроводности вносят минеральные соли. При падении уровня электропроводности в контуре дилуата до значений менее 1 Ms/см принимают, что уровень деминерализации достиг примерно 80%. Процесс останавливают по достижении данного уровня деминерализации, исходя из соотношения начального и конечного значений электропроводности в растворе дилуата.

Полученный эд-дилуат в количестве 22,8 т, представляющий собой низкоконцентрированный водный раствор лактозы, используется затем в других процессах.

Полученный после электродиализа концентрат в количестве 15,2 т направляют в многокорпусную вакуум-выпарную установку «Виганд-8000» с целью частичного удаления воды и концентрирования сухих веществ. Температуры выпаривания первой и второй ступени устанавливают соответственно 75°C и 52°C. Значения разрежения при ведении процесса устанавливают 86 кПа.

В ходе процесса проводят отбор проб концентрируемого раствора для установления степени сгущения. По истечении примерно 4 часов по достижении в растворе сухих веществ 40% процесс останавливают.

Затем сгущенный концентрат комплексной молочной соли в количестве 3,6 т направляют на сушильную установку распылительного типа (например, А1-ОР2Ч). Мощность насоса-дозатора устанавливают на значение 0,6 м3/ч, разрежение в сушильной камере 50 Па, температура воздуха на входе 177°C, температура воздуха на выходе 90°C. Процесс сушки проводят в течение 7 часов до влажности 3%.

В результате получают комплексную молочную соль в сухом виде в количестве 1,25 т, в состав которой входят: минеральные соли 70%, белок 14%, органические кислоты 6%, лактоза 7%, вода - остальное.

Пример 3

Для получения комплексной молочной соли в сгущенном виде в качестве сырья используют 200 т творожной сыворотки. Проводят все технологические операции, как в примере 1, исключая процесс сушки.

Отличается тем, что процесс завершают после проведения вакуум-выпаривания.

Получают сгущенный концентрат комплексной молочной соли в количестве 2 т с содержанием сухих веществ 40%. В состав сухого вещества входят: минеральные соли 74%, белок 12,4%, органические кислоты 6,2%, лактоза 7,4%.

Пример 4

Для производства комплексной молочной соли используют 400 т смеси, полученной смешением 300 т подсырной сыворотки и 100 т творожной сыворотки. Операции предварительной обработки, пастеризации и нанофильтрации сыворотки проводят аналогично операциям, описанным в примере 1.

Полученный после нанофильтрации нф-ретентат в количестве 118 т собирают в отдельные танки и используют в дальнейшем: частично для смешения с оо-ретентатом перед сгущением, а также в других процессах (получение концентратов сывороточных белков).

Полученный нф-пермеат с содержанием сухих веществ 0,47% в количестве 282 т направляют на обратноосмотическую установку (Alpma) с целью частичного концентрирования и удаления влаги. Процесс обратноосмотической обработки производят аналогично процессу, описанному в примере 1.

Полученный после обратноосмотической обработки оо-пермеат в количестве 264 т с содержанием сухих веществ 0, 05% представляет собой техническую воду и используется в дальнейшем в других процессах (например, ополаскивание и мойка поверхностей технологического оборудования и помещений).

Полученный оо-ретантат в количестве 18 т смешивают в промежуточной емкости с 0,8 т нф-ретентата, полученного ранее в процессе нанофильтрации. Полученную смесь направляют в многокорпусную вакуум-выпарную установку «Виганд-8000» с целью частичного удаления воды и концентрирования сухих веществ. Температуры выпаривания первой и второй ступени устанавливают соответственно 75°C и 52°C. Значения разрежения при ведении процесса устанавливают в диапазоне 80-90 кПа. В ходе процесса проводят отбор проб концентрируемого раствора для установления степени сгущения. По истечении примерно 6 часов по достижении в растворе сухих веществ 40% процесс останавливают.

Получают концентрат молочной соли в количестве 4,3 т с содержанием сухих веществ 40%. Затем его направляют на сушильную установку распылительного типа (например, А1-ОР2Ч). Мощность насоса дозатора устанавливают на значение 0,6 м3, разрежение в сушильной камере 50 Па, температура воздуха на входе 177C, температура воздуха на выходе 90°C. Процесс сушки проводят до содержания влаги 3% в течение 10 часов.

Получают комплексную молочную соль в сухом виде в количестве 1,5 т, в состав которой входят: минеральные соли 37%, белок 4%, органические кислоты 3%, лактоза 53%, вода - остальное.

Пример 5

Для получения комплексной молочной соли в сгущенном виде в качестве сырья используют 300 т подсырной сыворотки. Проводят все технологические операции, как в примере 4, исключая процесс сушки.

Отличается тем, что процесс завершают после проведения вакуум-выпаривания.

Получают сгущенный концентрат комплексной молочной соли в количестве 4,3 т с содержанием сухих веществ 40%. В состав сухого вещества входят: минеральные соли 38%, белок 4,1%, органические кислоты 3%, лактоза 54,6%.

Пример 6

Для производства комплексной молочной соли используют 300 т подсырной сыворотки. Операции предварительной обработки, пастеризации, сыворотки проводят аналогично операциям, описанным в примере 1.

Далее пастеризованную охлажденную сыворотку направляют по трубопроводу на установку нанофильтрации (Alpma), снабженную мембранным фильтром (КОСН) с размером пор 0.01 мкм. Сыворотку концентрируют при температуре (10±2)°C, скорость потока сыворотки - 500 кг/час. Концентрирование проводят до содержания белка в ретентате 2,0%. Фактор концентрирования процесса - 3.

Полученный после нанофильтрации нф-ретентат в количестве 100 т собирают в отдельные танки и используют в дальнейшем: частично для смешения с оо-ретентатом перед сгущением, а также в других процессах (получение концентратов сывороточных белков).

Полученный нф-пермеат с содержанием сухих веществ 0,49% в количестве 200 т направляют на обратноосмотическую установку (Alpma) с целью частичного концентрирования и удаления влаги.

Для обратноосмотической обработки используют мембранные модули (КОСН) с диаметром пор 0,001 мкм, что соответствует порогу отсечения по молекулярному весу примерно 5000 Да, устанавливают давление 30 бар. Сыворотка под давлением, обеспечиваемым действием насосов, направляется из промежуточной емкости по трубопроводу непосредственно на мембранный модуль.

Полученный после обратноосмотической обработки оо-пермеат в количестве 170 т с содержанием сухих веществ 0,04% представляет собой техническую воду и используется в дальнейшем в других процессах (например, ополаскивание и мойка поверхностей технологического оборудования и помещений).

Полученный оо-ретентат в количестве 30 т с содержанием сухих веществ 3,05% смешивают в промежуточной емкости с 1,2 т нф-ретентата, полученного ранее в процессе нанофильтрации. Полученную смесь направляют в многокорпусную вакуум-выпарную установку «Витанд-8000» с целью частичного удаления воды и концентрирования сухих веществ. Температуры выпаривания первой и второй ступени устанавливают соответственно 75°C и 52°C. Значения разрежения при ведении процесса устанавливают в диапазоне 80-90 кПа. В ходе процесса проводят отбор проб концентрируемого раствора для установления степени сгущения. По истечении примерно 10 часов по достижении в растворе сухих веществ 40% процесс останавливают.

Получают концентрат молочной соли в количестве 7,2 т с содержанием сухих веществ 40%. Затем его направляют на сушильную установку распылительного типа (например, А1-ОР2Ч). Мощность насоса дозатора устанавливают на значение 0,6 м3, разрежение в сушильной камере 50 Па, температура воздуха на входе 177°C, температура воздуха на выходе 90°C. Процесс сушки проводят до содержания влаги 2%.

Получают комплексную молочную соль в сухом виде в количестве 2,5 т, в состав которой входят: минеральные соли 35%, белок 6%, органические кислоты 3%, лактоза 54%, вода - остальное.

Пример 7

Сухая комплексная молочная соль, полученная по способу, указанному в примере 1, имеет состав: минеральные соли 72%, белок 12%, органические кислоты 6%, лактоза 7%, вода 3%.

Пример 8

Сухая комплексная молочная соль, полученная по способу, указанному в примере 4, имеет состав: минеральные соли 37%, белок 4%, органические кислоты 3%, лактоза 53%, вода 3%.

Пример 9

Для производства творога зерненого с использованием сухой комплексной молочной соли, полученной, как описано в примере 1, молоко коровье в количестве 13,3 т, очищенное на бактофуге, направляют в первую секцию пластинчатой теплообменной установки (Tetra Therm Lacta), нагревают до (50±2)°C, а затем на сепараторе-сливкоотделителе разделяют на сливки и обезжиренное молоко. Из обезжиренного молока в количестве 8 т получают творожное зерно по стандартной технологической схеме (Тихомирова Н.А. Технология и организация производства молока и молочных продуктов. Учебник. М.: «ДеЛи принт», 2007).

Сливки, полученные после сепарирования, в количестве 4,64 т собирают в отдельную емкость и используют в дальнейшем в других процессах.

Сливки, полученные после сепарирования, в количестве 0,66 т нормализуют по содержанию жиру 10%, вносят в них комплексную молочную соль с содержанием лактозы 7% (по примеру 5) в количестве 16 кг и направляют на стерилизационную установку трубчатого типа (Tetra Therm Aseptic Flex) для гомогенизации при температуре 60°C при давлении на 170 бар и стерилизации при температуре (136±2)°C с выдержкой 4 с. Внесение соли способствует лучшей сохранности сливок (вследствие увеличения осмотического давления среды), улучшает органолептические свойства готового продукта.

Творожное зерно в количестве 1 т смешивается в смесителе со стерилизованными сливками в количестве 660 кг, в которые предварительно была внесена комплексная молочная солью. Получают готовый продукт - творог зерненый в количестве 1 т.

Пример 10

Для приготовления чипсов картофельных натуральных с использованием сухой комплексной молочной соли по примеру 6 используют картофель сырой в количестве 6 т.

Все технологические операции производства картофельных чипсов проводят по стандартной технологической схеме (Личко Н.М. Технология переработки продукции растениеводства. М., 200-552 с.) до этапа посолки.

Посолку обжаренного картофеля проводят в дражировочной машине (А2-ТК2Л). Сухую комплексную молочную соль с содержанием лактозы от 53%, полученной по примеру 6, в количестве 90 кг посыпают на поверхность картофеля в рабочей камере машины.

Использование молочной соли способствует снижению содержания натрия в готовом продукте по сравнению с традиционным способом производства, а также улучшает органолептические свойства продукта. Замещение натрия калием также повышает биологическую ценность продукта за счет общего снижения потребления солей натрия и обогащения рациона кальциевыми солями, необходимыми для нормального функционирования сердечно-сосудистой системы организма.

Получают готовый пищевой продукт, посоленный молочной солью, - чипсы картофельные натуральные в количестве 1 т.

Пример 11

Для производства чипсов картофельных с вкусоароматической добавкой с использованием сухой комплексной молочной соли по примеру 6 используют картофель сырой в количестве 10 т.

Все технологические операции проводят аналогично примеру 8.

Отличается от примера 8 тем, что на этапе посолки на комплексную молочную соль наносят вкусоароматическую добавку («Бекон») в количестве 20,5 кг. Использование комплексной молочной соли с высоким содержание лактозы как основы для вкусоароматической композиции способствует лучшему распространению ароматических веществ по поверхности продукта. При этом нет необходимости внесения в картофель дополнительных носителей для ароматических веществ, таких как лактоза, глюкоза или молочный белок, что способствует значительной экономии.

Получают готовый продукт - чипсы картофельные со вкусом бекона - в количестве 1,6 т.

Пример 12

Для производства крекера «Столового» с использованием комплексной молочной соли по примеру 6 используют безопарную схему производства теста на поточной линии, например, QH-280.

Муку пшеничную высшего сорта в количестве 956,5 кг подают в тестомеситель. Параллельно проводят активацию дрожжей: дрожжи прессованные в количестве 32,76 кг помещают в емкость, измельчают, смешивают с некоторым количеством воды, предусмотренным на замес (60 кг) с температурой 32°C и выдерживают в течение 30 мин. Активированные дрожжи подают в тестомесильную машину.

В отдельной емкости проводят приготовление эмульсии. В емкость вносят патоку в количестве 21,44 кг, предварительно растопленный при температуре 45°C маргарин в количестве 139,3 кг, комплексную молочную соль с содержанием лактозы 53% (по примеру 6) в количестве 8 кг, воду в количестве 70 кг. Смесь темперируют при температуре 30°C и подают на эмульситатор, где производится ее перемешивание в течение 1 минуты, а затем подают в тестомеситель.

Замес теста производят в тестомесителе при температуре 35°C. Готовое тесто прокатывают на формовочном аппарате для раскатки и нарезки, после чего направляют тесто для формования заготовок на формовочный аппарат, где осуществляют прокалывание форм с целью избегания образования крупных пузырей и вздутия теста.

Выпечку крекера производят в духовом шкафу туннельного типа при температуре (270±2)°C в течение 3 мин. После выпечки крекер сразу же равномерно сбрызгивают растопленным жиром (маргарином) в соответствии с рецептурой. Готовые изделия охлаждают на транспортере до 40°C и расфасовывают в потребительскую тару.

Получают готовый продукт - крекер «Столовый» в количестве 1 т.

Готовый продукт имеет сниженное, по сравнению с крекером, приготовленным с поваренной солью, содержание натрия. При этом улучшаются его органолептические свойства за счет внесения молочных компонентов (белок, лактоза).

Пример 13

Для производства крекера «Столового» используют комплексную молочную соль, полученную по способу, указанному в примере 4.

Все технологические операции проводят аналогично описанным в примере 10.

Отличается от примера 10 тем, что вместо сухой комплексной молочной соли в емкость смешения вносят сгущенный концентрат комплексной молочной соли с содержанием сухих веществ 40% (по примеру 4) в количестве 19,2 кг. Использование сгущенного концентрата облегчает растворение и перемешивание компонентов при небольшом рецептурном количестве воды.

Получают готовый продукт - крекер «Столовый» в количестве 1 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства молочного сахара | 2019 |

|

RU2735304C1 |

| Способ производства молочного сахара | 2018 |

|

RU2683868C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО ПРОДУКТА, НЕ СОДЕРЖАЩЕГО ЛАКТОЗУ | 2003 |

|

RU2308196C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ СУХИХ МОЛОЧНЫХ СМЕСЕЙ | 2014 |

|

RU2709173C2 |

| НИЗКОЛАКТОЗНЫЙ И БЕЗЛАКТОЗНЫЙ МОЛОЧНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2550274C2 |

| Способ (варианты) и модульная система для производства молочного продукта | 2014 |

|

RU2692612C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО КОНЦЕНТРИРОВАННОГО ПРОДУКТА С САХАРОМ | 2019 |

|

RU2729402C1 |

| Способ получения технической воды из нанофильтрационного пермеата молочного сырья | 2024 |

|

RU2827192C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО ПРОДУКТА | 2012 |

|

RU2627183C2 |

| ПРОДУКТ С БЕЛКОМ МОЛОЧНОЙ СЫВОРОТКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2575610C2 |

Изобретение относится к способу получения комплексной молочной соли. Способ предусматривает предварительную обработку молочной сыворотки, пастеризацию и концентрирование ее путем нанофильтрации через фильтр с размером пор 0,001-0,01 мкм, последовательные фильтрацию полученного нф-пермеата через мембранный модуль с размером пор 0,0001-0,001 мкм обратноосмотической установки, электродиализ полученного оо-ретентата, сгущение концентрата или его сгущение и сушку, при этом другой вариант способа предусматривает после фильтрации полученного нф-пермеата смешивание полученного оо-ретентата с нф-ретентатом, последующее сгущение полученной смеси или ее сгущение и сушку. Полученные комплексные молочные соли характеризуются определенным соотношением минеральных солей, белка, органических кислот, лактозы и воды и используются для производства продуктов питания. Изобретение направлено на достижение максимального извлечения примесей солей из молочной сыворотки и повышение качества продуктов питания, приготовленных с добавлением комплексной молочной соли. 5 н.п. ф-лы, 2 ил., 3 табл., 13 пр.

1. Способ получения комплексной молочной соли, включающий предварительную обработку молочной сыворотки, пастеризацию и концентрирование ее путем нанофильтрации через фильтр с размером пор 0,001-0,01 мкм, последовательные фильтрацию полученного нф-пермеата через мембранный модуль с размером пор 0,0001-0,001 мкм обратноосмотической установки, электродиализ полученного оо-ретентата, сгущение концентрата или его сгущение и сушку.

2. Способ получения комплексной молочной соли, включающий предварительную обработку молочной сыворотки, пастеризацию и последовательное концентрирование ее путем нанофильтрации через фильтр с размером пор 0,001-0,01 мкм, фильтрацию полученного нф-пермеата через мембранный модуль с размером пор 0,0001-0,001 мкм обратноосмотической установки, смешивание полученного оо-ретентата с нф-ретентатом, последующее сгущение полученной смеси или ее сгущение и сушку.

3. Комплексная молочная соль, полученная способом по п.1, имеющая состав: минеральные соли 70-80%, белок 10-20%, органические кислоты 6-9%, лактоза 0,5-10%, вода - остальное.

4. Комплексная молочная соль, полученная способом по п.2, имеющая состав: минеральные соли 18-40%, белок 4-6%, органические кислоты 2-3%, лактоза 30-70%, вода - остальное.

5. Продукт питания, включающий в своем составе комплексную молочную соль по п.3 или по 4.

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО ПРОДУКТА, НЕ СОДЕРЖАЩЕГО ЛАКТОЗУ | 2003 |

|

RU2308196C2 |

| Способ получения минеральной добавки из молочного сырья для обогащения пищевых продуктов | 1987 |

|

SU1567148A1 |

| Трехфазный статический электромагнитный фазорегулятор | 1944 |

|

SU65464A1 |

| WO 9940798 A1, 19.08.1999 | |||

| ЕВДОКИМОВ И | |||

| А | |||

| и др | |||

| Обработка молочного сырья мембранными методами, Молочная промышленность, N 2, 2012, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

2015-07-10—Публикация

2013-12-24—Подача