Изобретение относится к топливным брикетам, которые могут найти применение в малой энергетике, жилищно-коммунальном хозяйстве, на железнодорожном транспорте, в бытовых печах, каминах.

Известен способ получения топливных брикетов (патент РФ №2100416, C10L 5/44, 1996 г.) из древесных отходов и отходов битумного производства при следующем соотношении компонентов, масс.%: древесные отходы 80-90, отходы битумного производства 10-20.

Недостатками топливных брикетов, приготовленных из таких составляющих, является их высокая слипаемость и низкая прочность.

Известен способ получения топливных брикетов (патент РФ №2130047, C10L 5/02, 5/12, 5/44, 1998 г.) из нефтешлама и/или отработанного машинного масла в количестве - 10-32% масс. и до 100% масс. измельченных твердых веществ из группы: древесные опилки, торф, обезвоженный навоз или птичий помет, коксовая или угольная мелочь, угольный шлам, лигнин и их смеси.

Недостатком топливных брикетов, приготовленных из таких составляющих, является их низкая прочность.

Наиболее близким по составу получаемых топливных брикетов является способ получения топливных окатышей (патент РФ №2497935, C10L 5/00, 5/10, 5/16, 5/40, 5/44, 2011 г.) из горючего связующего компонента, загустителя и наполнителя. В качестве горючего связующего компонента используют: нефтешлам, и/или мазут, и/или отработанные индустриальные масла, и/или отходы битума, и/или масложировые отходы пищевой промышленности. В качестве загустителя используют: древесную муку, муку из МДФ, мелкую крошку ДСП, угольную пыль, а в качестве наполнителя используют древесные стружки и опилки.

Недостатком топливных брикетов, приготовленных из таких составляющих, является их низкая прочность и высокая крошимость.

Задачей заявляемого технического решения является разработка твердого топлива высокого качества, состав которого повышает ассортимент топливных брикетов, а также утилизация отходов нефтепереработки, производства растительных масел и угля.

Техническим результатом являются топливные брикеты высокого качества, расширяющие ассортимент их состава.

Технический результат достигается тем, что топливные брикеты содержат горючее связующее - смесь нефтешлама и каменноугольного масла в соотношении 1:(0,6-0,8), загуститель - угольную пыль, наполнитель - лузгу семян масличных культур и отвердитель - гидрофуз и отход процесса дезодорации растительных масел в соотношении 1:(0,1-0,5) при следующем массовом соотношении компонентов; масс.%:

Отличительными признаками предложенного технического решения является введение в состав топливных брикетов каменноугольного масла, лузги семян масличных культур и отвердителя.

Использование смеси нефтешлама (НШ) и каменноугольного масла (КУМ) в качестве связующего горючего позволяет не только повысить теплотворную способность топливных брикетов, но и увеличить их механические свойства за счет отверждения смол, содержащихся в нефтешламе и каменноугольной смоле.

В качестве отвердителя используют смесь отходов производства растительных масел, имеющих кислую среду (рН=3,5-4,0). При рафинировании масел проводят их гидратацию путем обработки лимонной или фосфорной кислотой с дальнейшим разделением фаз сепарацией. Отходом производства на этой стадии является гидрофуз (ГФ), который затем подвергают нейтрализации. При использовании гирофуза в качестве отвердителя стадия нейтрализации ликвидируется. Стадию дезодорации растительного масла проводят острым паром при температуре 225-260°С и остаточном давлении 1-3 мм ртутного столба. Отход процесса дезодорации (ОПД) содержит жирные кислоты, которые в нашем случае тоже используются как отвердитель.

Угольная пыль, используемая в качестве загустителя, является отходом следующих стадий добычи угля: бурение шурфов, взрывные работы, отбойка угля комбайнами, погрузка и транспортировка угля. Угольная пыль обеспечивает высокую теплоту сгорания топливных брикетов.

Топливные брикеты получают следующим образом.

Нефтешлам подогревают до температуры 80-95°С и смешивают с каменноугольным маслом в течение 10-15 минут, добавляют отвердитель, который готовят перемешиванием при температуре окружающей среды в течение 10 минут. Полученную смесь помещают в шнековую мешалку, добавляют угольную пыль, перемешивают при температуре 80-95°С и вводят лузгу семян с дальнейшим перемешиванием полученной смеси в течение 30-40 минут. Смесь пропускают через фильеру с отверстием 2,5-3 см и отрезают ножом брикеты длиной 5-7 см. Полученные брикеты охлаждают на ленточном транспортере и ссыпают в емкости для транспортировки к месту эксплуатации.

Получение топливных брикетов осуществляли в лабораторных условиях, горючее связующее готовили в емкости с лопастной мешалкой, туда же добавляли отвердитель, предварительно приготовленный в другой емкости. Затем полученную смесь помещали в шнековую мешалку и добавляли угольную пыль и лузгу семян. После перемешивания получали брикеты с их последующей сушкой и упаковкой.

Полученные топливные брикеты подвергали анализу на теплотворную способность, крошимость, прочность и слипаемость.

Примеры получения топливных брикетов.

Пример №1

529,4 г НШ нагреваем до 85°С, добавляем 370,6 г КУМ и перемешиваем в течение 15 минут. Затем добавляем 60 г отвердителя, предварительно приготовленного перемешиванием 46 г ГФ и 14 г ОПД при температуре окружающей среды в течение 10 минут. Полученную смесь помещаем в шнековую мешалку и добавляем туда 700 г угольной пыли и 340 г лузги семян и перемешиваем при температуре 85°С в течение 40 минут. Полученную смесь пропускаем через фильеру с отверстием 3 см и отрезаем брикеты длиной 5-7 см. Брикеты поступают на ленточный транспортер и охлаждаются при температуре окружающей среды. С транспортера они поступают в упаковочные ящики. Полученным брикетам определяли низшую теплотворную способность, крошимость и прочность.

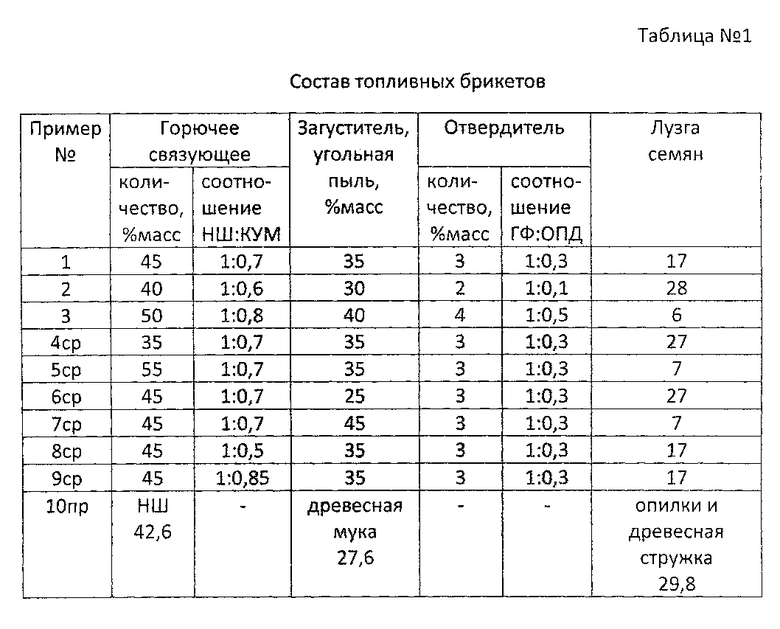

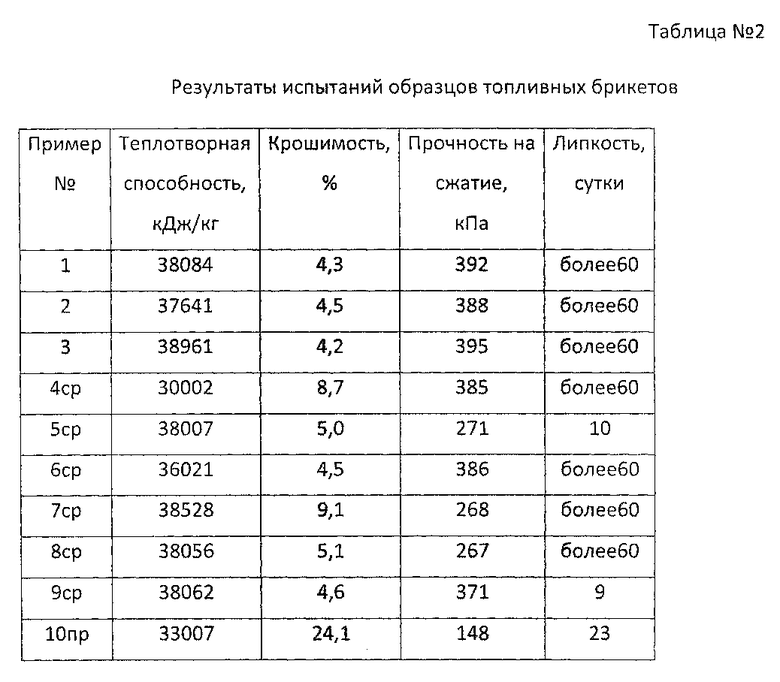

Состав брикетов и результаты испытаний представлены в таблицах №1 и 2.

Пример №2

Топливные брикеты готовим по примеру №1 с той разницей, что берем 500 г НШ, нагреваем до температуры 80°С, добавляем 300 г КУМ и перемешиваем 10 минут. Затем добавляем 40 г отвердителя, приготовленного из 3,6 г ОПД и 36,4 г ГФ. В шнековую мешалку добавляем 600 г угольной пыли и 560 г лузги и перемешиваем смесь при температуре 80°С в течение 35 минут.

Состав брикетов и результаты испытаний представлены в таблицах №1 и 2.

Пример №3

Топливные брикеты готовим по примеру №1 с той разницей, что берем 555,6 г НШ, нагреваем до температуры 95°С, добавляем 444,4 г КУМ и перемешиваем 15 минут. Затем добавляем 80 г отвердителя, приготовленного из 26,7 г ОПД и 53,3 г ГФ. В шнековую мешалку добавляем 800 г угольной пыли и 120 г лузги и перемешиваем смесь при температуре 95°С в течение 30 минут.

Состав брикетов и результаты испытаний представлены в таблицах №1 и 2.

Пример №4 (сравнительный)

Топливные брикеты готовим по примеру №1 стой разницей, что берем 411,8 г НШ, добавляем 288,2 г КУМ и перемешиваем 10 минут. Затем добавляем 60 г отвердителя, приготовленного из 13,8 г ОПД и 46,2 г ГФ. В шнековую мешалку добавляем 700 г угольной пыли и 540 г лузги.

Состав брикетов и результаты испытаний представлены в таблицах №1 и 2.

Пример №5 (сравнительный)

Топливные брикеты готовим по примеру №1 с той разницей, что берем 647,1 г НШ, добавляем 452,9 г КУМ и перемешиваем 10 минут. Затем добавляем 60 г отвердителя, приготовленного из 13,8 г ОПД и 46,2 г ГФ. В шнековую мешалку добавляем 700 г угольной пыли и 140 г лузги.

Состав брикетов и результаты испытаний представлены в таблицах №1 и 2.

Пример №6 (сравнительный)

Топливные брикеты готовим по примеру №1 с той разницей, что берем 529,4 г НШ, добавляем 370,6 г КУМ и перемешиваем 10 минут. Затем добавляем 60 г отвердителя, приготовленного из 13,8 г ОПД и 46,2 г ГФ. В шнековую мешалку добавляем 500 г угольной пыли и 540 г лузги.

Состав брикетов и результаты испытаний представлены в таблицах №1 и 2.

Пример №7 (сравнительный)

Топливные брикеты готовим по примеру №1 с той разницей, что берем 529,4 г НШ, добавляем 370,6 г КУМ и перемешиваем 10 минут. Затем добавляем 60 г отвердителя, приготовленного из 13,8 г ОПД и 46,2 г ГФ. В шнековую мешалку добавляем 900 г угольной пыли и 140 г лузги.

Состав брикетов и результаты испытаний представлены в таблицах №1 и 2.

Пример №8 (сравнительный)

Топливные брикеты готовим по примеру №1 с той разницей, что берем 600 г НШ, добавляем 300 г КУМ и перемешиваем 10 минут. Затем добавляем 60 г отвердителя, приготовленного из 13,8 г ОПД и 46,2 г ГФ. В шнековую мешалку добавляем 700 г угольной пыли и 340 г лузги.

Состав брикетов и результаты испытаний представлены в таблицах №1 и 2.

Пример №9 (сравнительный)

Топливные брикеты готовим по примеру №1 с той разницей, что берем 486,5 г НШ, добавляем 413,5 г КУМ и перемешиваем 10 минут. Затем добавляем 60 г отвердителя, приготовленного из 13,8 г ОПД и 46,2 г ГФ. В шнековую мешалку добавляем 700 г угольной пыли и 340 г лузги.

Состав брикетов и результаты испытаний представлены в таблицах №1 и 2.

Пример №10 (по прототипу)

Берем 852 г нефтешлама и смешиваем с 452 г загустителя - древесной муки до получения тестообразной «няши», которую перекладываем в смеситель с добавлением 298 г наполнителя - опилок и древесных стружек, перемешиваем 2 минуты и добавляем постепенно 298 г наполнителя при постоянном перемешивании до получения окатышей шарообразной формы. В конце перемешивания добавляем 100 г древесной муки.

Полученные окатыши анализировали по предыдущим примерам. Состав окатышей и результаты испытаний представлены в таблицах №1 и 2.

В результате проведения экспериментальных исследований было установлено оптимальное соотношение заявленных компонентов. Однако следует отметить, что уменьшение содержания в топливных брикетах горючего связующего (пр. №4) приводит к уменьшению теплотворной способности и увеличению крошимости, а увеличение его содержания выше заявленного (пр. №5) снижает прочность брикетов и увеличивает их слипаемость. Снижение и увеличение загустителя в топливных брикетах (пр. №6 и 7) снижает теплотворную способность и прочность и увеличивает крошимость. Не менее важное значение имеет и соотношение НШ:КУМ. При снижении соотношения (пр. №8) уменьшается прочность брикетов, а при увеличении (пр. №9) - повышается слипаемость брикетов.

Сравнительные показатели с окатышами по примеру-прототипу (пр. №10) демонстрируют более высокий уровень характеристик заявленных топливных брикетов.

Кроме того, следует отметить, что предложенное изобретение решает проблемы утилизации отходов сразу нескольких производств, расширяет ассортимент твердых топлив.

Таким образом, использование данных топливных брикетов при существенном повышении их качественных характеристик значительно снижает экологическую опасность от выбросов вредных веществ в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВО ДЛЯ КОТЕЛЬНОЙ ТОКОШ | 2014 |

|

RU2553998C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ КОТЕЛЬНОЙ | 2014 |

|

RU2541322C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2547902C1 |

| ТОПЛИВО ДЛЯ КОТЕЛЬНОЙ | 2011 |

|

RU2459862C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2707297C2 |

| КОТЕЛЬНОЕ ТОПЛИВО | 2012 |

|

RU2500792C1 |

| ПРИСАДКА ДЛЯ СНИЖЕНИЯ ВЯЗКОСТИ ТЯЖЕЛЫХ ФРАКЦИЙ НЕФТИ | 2013 |

|

RU2537843C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОТОПЛИВА | 2014 |

|

RU2571114C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ КОТЕЛЬНОЙ | 2011 |

|

RU2461606C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 1996 |

|

RU2114086C1 |

Изобретение описывает топливные брикеты, содержащие горючее связующее, загуститель - угольную пыль и наполнитель, при этом в качестве горючего связующего они содержат смесь нефтешлама и каменноугольного масла в соотношении 1:(0,6-0,8), в качестве наполнителя - лузгу семян масличных культур и дополнительно содержат отвердитель - гидрофуз и отход процесса дезодорации растительных масел в соотношении 1: (0,1-0,5) при следующем массовом соотношении компонентов:

Техническим результатом является получение топливных брикетов высокого качества, расширяющих ассортимент их состава, а также утилизация отходов нефтепереработки, производства растительных масел и угля. 10 пр., 2 табл.

Топливные брикеты, содержащие горючее связующее, загуститель - угольную пыль и наполнитель, отличающиеся тем, что в качестве горючего связующего они содержат смесь нефтешлама и каменноугольного масла в соотношении 1:(0,6-0,8), в качестве наполнителя - лузгу семян масличных культур и дополнительно содержат отвердитель - гидрофуз и отход процесса дезодорации растительных масел в соотношении 1:(0,1-0,5) при следующем соотношении компонентов, масс.%:

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ОКАТЫШЕЙ | 2011 |

|

RU2497935C2 |

| Способ приготовления палладиевого катализатора | 1929 |

|

SU24389A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОТОПЛИВНЫХ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2330063C1 |

| WO 1999051709 A1 14.10.1999 | |||

| JP 0057085888 A 28.05.1982 | |||

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

Авторы

Даты

2015-07-10—Публикация

2014-07-02—Подача