Изобретение относится к технологи получения топливных брикетов, которые могут использоваться на предприятиях металлургической, химической, топливной промышленности, а также в быту для отапливания сельскохозяйственных и жилых помещений.

Известен способ получения топливных брикетов (патент RU N 2130047 МПК C10L 5/02, 5/12, 5/44, опубл. 10.05.1999 г.), который включает смешение измельченных твердых топлив со связующими на основе отходов нефтеперерабатывающего производства - нефтешлама и/или отработанного машинного масла с дополнительными компонентами, выбранными из группы, включающей, % от массы брикетируемой смеси: лигносульфонат или меласса 2-7, и/или обезвоженный активный ил 3-8, и/или глина 3-10, и/или парафин или парафиновый гач 1-6 при следующем содержании компонентов в брикете, мас. %: связующее 10-32 и измельченные твердые топлива, выбранные из группы: древесные опилки, торф, обезвоженный птичий помет, обезвоженный навоз, коксовая или угольная мелочь, угольный шлам, лигнин или их смеси до 100, брикетирование смеси при 1-30 МПа и сушку брикетов при температуре менее 300°C, при этом компоненты связующего перед смешиванием с твердым топливом перемешивают или нагревают до 60-80°C или перемешивают с подогревом до 60-80°C.

Недостатком данного способа является низкая производительность вследствие многокомпонентности составов, усложняющих их подготовку, дозирование и смешение, при этом увеличиваются энергозатраты за счет, высоких температур при изготовлении брикетов.

Известен способ получения топливных брикетов (патент РФ N 2497935 по кл. C10L 5/00, 5/10, 5/16, 5/40, 5/44, опубл. 10.11.2013 г.). Известный способ включает смешивание наполнителя, содержащего отходы обработки древесного сырья, горючего компонента в виде отходов нефтепродуктов и связующего, где в качестве горючего компонента используют также масложировые отходы пищевой промышленности, горючий компонент служит одновременно связующим, в смешиваемую массу добавляют порошкообразный загуститель из горючего материала, при этом вначале производят в течение 1,5-2 минут смешивание загустителя и горючего связующего в соотношении 0,2-1,0:1 для загущения последнего, затем в загущенную массу постепенно вводят наполнитель, составляющий в целом 0,5-1,0:1 к горючему связующему и снова перемешивают в течение 35-40 мин до образования окатышей устойчивой формы, затем снова добавляют загуститель в количестве 10-20% его первоначальной массы для предотвращения слипания окатышей и перемешивают еще 2-4 мин до получения готового продукта в виде округлых окатышей.

Недостатком данного способа приготовления топливных брикетов является их низкая механическая прочность и высокая крошимость, что приводит к их разрушению при транспортно-погрузочных работах и соответственно к увеличению затрат при использовании брикетов.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является топливный брикет и способ его получения (патент РФ N 2556226 по кл. C10L 5/00, 5/10, 5/16, 5/40, 5/44, опубл. 10.07.2015 г.) выбранный авторами за прототип, включающий смешение следующих компонентов: горючего связующего - смесь нефтешлама и каменноугольного масла в соотношении 1:(0,6-0,8) 40-50% масс., загустителя - угольная пыль 30-405% масс., наполнителя - лузга семян масленочных культур 2-45% масс., отвердителя - смесь гидрофуза и отхода процесса дезодорации растительных масел в соотношении 1:(0,1-0,5) до 100% масс., брикетирование смеси и сушку брикетов при комнатной температуре, при этом компоненты связующего перед смешиванием перемешивают и нагревают до 80-95°C, а сам процесс смешения осуществляется при температуре 80-95°C.

Недостатком способа приготовления топливных брикетов является сложная технология обработки составляющих, а также высокая энергозатратность, обусловленная высокими температурами при изготовлении брикетов, что увеличивает себестоимость продукции. Недостатком топливных брикетов приготовленных из таких составляющих является невысокая механическая прочность и неравномерность горения, что приводит к увеличению затрат при их использовании.

Технической задачей предлагаемого способа является:

разработка твердого топлива высокого качества, состав которого расширяет сырьевую базу топливных брикетов;

упрощение технологии изготовления топливных брикетов, а также снижение энергозатрат на их производство.

Технический результат - упрощение технологии и снижение энергозатрат при производстве топливных брикетов, а также получение топливных брикетов высокого качества.

Технический результат достигается тем, что топливные брикеты содержат горючее - обезвоженный нефтешлам, связующее - нефтяной кокс, наполнитель - лузга семян масленичных культур, а также в состав дополнительно входит отвердитель - цемент при следующем соотношении компонентов, масс. %:

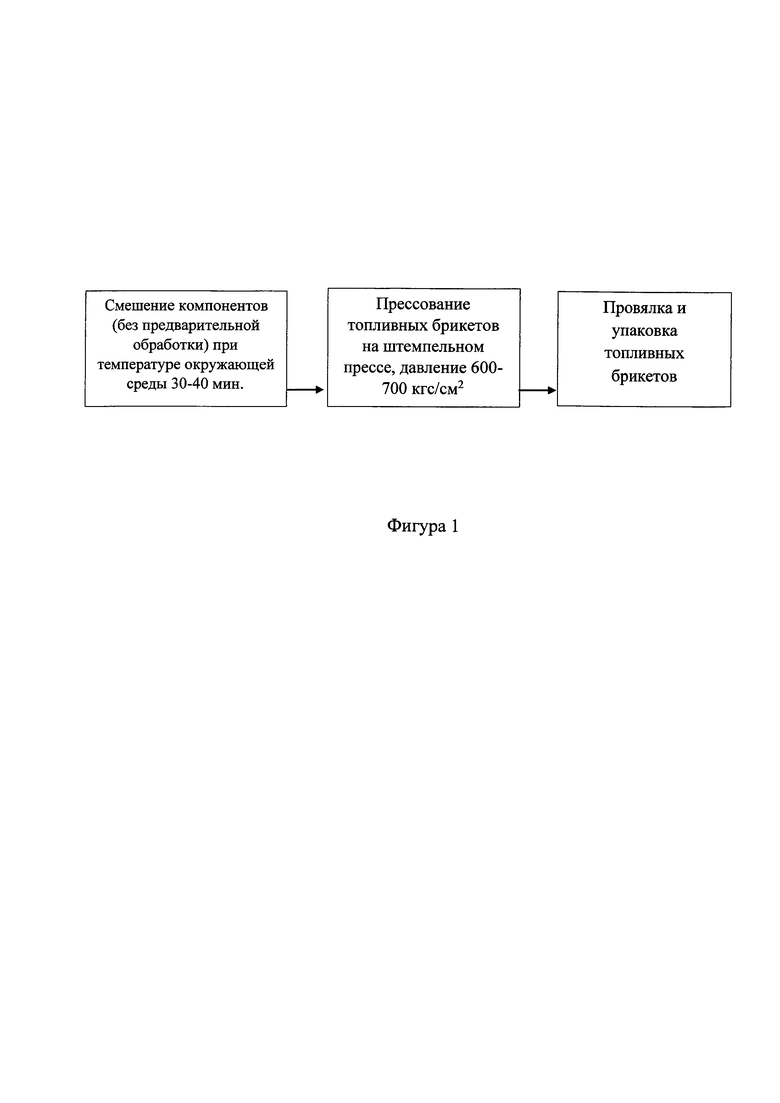

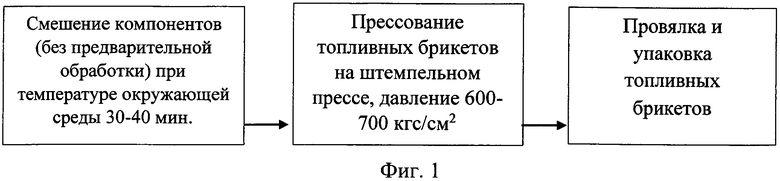

Изготовление топливных брикетов предложенного состава осуществляют при температуре окружающей среды. Процесс изготовления включает дозирование компонентов, смешение их в смесителе с вертикальной мешалкой, брикетирование смеси в штемпельном прессе при давлении 600-800 кгс/см2 и последующую провялку.

Сущность изобретения представлена на фиг. 1.

Отличительными признаками заявленного изобретения является введение в состав топливных брикетов обезвоженный нефтешлам, нефтяной кокс и отвердитель. А сам процесс изготовления осуществляется при температуре окружающей среды без предварительной обработки всех компонентов (за исключением нефтешлама).

Основным горючим компонентом предлагаемого топлива является обезвоженный нефтешлам полученный при центрифугировании (содержание влаги 25-35%). Использование обезвоженного нефтешлама в составе топлива позволяет повысить теплотворность, так как в составе нефтешлама обнаружены производные антрацена, пирена, фенантрена, хенона, флоурена, бензантрацена, основными компонентами, которых являются парафиновые углеводороды состава С9-С38. Полученный спектр аналогичен спектру твердого парафина, что позволяет не только, но и равномерность горения [1].

Использование нефтяного кокса в качестве связующего и лузгу семян масленичных культур в качестве наполнителя позволяет не только повысить теплотворную способность, но и увеличить их механические свойства, так как в процессе брикетирования нефтяного кокса и лузги семян за счет разности размеров и волокнистой структуры создается "каркас", заполненный нефтешламом.

В качестве отвердителя используют цемент, который обеспечивает дополнительную прочность брикетам, повышает влагостойкость, исключает пыление, а также позволяет формировать медленно и равномерно сгорающего слоя, что исключает необходимость частого внесения порции топлива в топку и, практически, устраняет возможность прекращения процесса горения.

Топливные брикеты получаются следующим образом.

Все входящие в состав компоненты одновременно загружают в емкость, снабженной вертикальной мешалкой, и перемешивают при комнатной температуре в течение 30-40 минут до получения однородной смеси. Полученную смесь загружают в штемпельный пресс проходного сечения с матрицей диаметром 42 мм и формируют брикеты при давлении 600-800 кг/см2. Далее отпрессованные брикеты провяливают в течение суток и отправляют в упаковочные ящики и транспортируют к месту их эксплуатации.

Топливные брикеты получаются плотные с шероховатой поверхностью. Полученные по предложенному способу топливные брикеты обладают высокой механической прочностью от 3,6 до 4,2 МПа, высокой теплотой сгорания от 6890 до 7160 ккал/кг. Наиболее влагостойки, на что указывает минимальное водопоглощение (0,001-0,01%), низкое содержание золы до 2%.

Кроме того, предложенное изобретение решает проблемы утилизации отходов нефтеперерабатывающего и производства растительных масел, а также упрощает процесс изготовления топливных брикетов и расширяет их ассортимент.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЕ БРИКЕТЫ | 2014 |

|

RU2556226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ОКАТЫШЕЙ | 2011 |

|

RU2497935C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЕЗВОЖЕННЫХ ИЛОВ ОЧИСТНЫХ СООРУЖЕНИЙ В ТОПЛИВНЫЕ БРИКЕТЫ В ФОРМЕ ЦИЛИНДРОВ | 2012 |

|

RU2505587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФЯНЫХ ТОПЛИВНЫХ БРИКЕТОВ И СОСТАВ ДЛЯ БРИКЕТИРОВАНИЯ | 1999 |

|

RU2174535C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2006 |

|

RU2318866C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740994C1 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| УГЛЕКОКСОВЫЙ ТОПЛИВНЫЙ БРИКЕТ | 2015 |

|

RU2592846C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕШЛАМОВ И ЛУЗГИ РИСОВОЙ ШЕЛУХИ | 2006 |

|

RU2320427C2 |

Изобретение раскрывает топливный брикет, содержащий горючее, связующее, отвердитель и наполнитель - лузга семян масленичных культур, характеризующийся тем, что горючее содержит обезвоженный нефтешлам, связующее - нефтяной кокс, а отвердитель цемент при следующем соотношении компонентов, мас. %:

Также раскрывается способ получения топливных брикетов, характеризующийся тем, что смешение всех компонентов осуществляется без дополнительной обработки при температуре окружающей среды в течение 30-40 минут, а брикетирование ведут в штемпельном прессе при давлении 600-800 кгс/см2. Технический результат: получение топливных брикетов сравнительно высокой механической прочностью и повышенной теплопроводностью, а также снижение энергозатрат в процессе (стадиях) производства. 2 н.п. ф-лы, 1 ил.

1. Топливный брикет, содержащий горючее, связующее, отвердитель и наполнитель - лузга семян масленичных культур, отличающийся тем, что горючее содержит обезвоженный нефтешлам, связующее - нефтяной кокс, а отвердитель цемент при следующем соотношении компонентов, мас.%:

2. Способ получения топливных брикетов по п.1, включающий дозирование горючего компонента - обезвоженный нефтешлам, связующего - нефтяной кокс, наполнителя - лузга семян масленичных культур и отвердителя - цемент, смешение всех компонентов до однородной массы, брикетирование полученной массы и последующую провялку, отличающийся тем, что смешение всех компонентов осуществляется без дополнительной обработки при температуре окружающей среды в течение 30-40 минут, а брикетирование ведут в штемпельном прессе при давлении 600-800 кгс/см2.

| ТОПЛИВНЫЕ БРИКЕТЫ | 2014 |

|

RU2556226C1 |

| Столовые циферблатные весы | 1929 |

|

SU18408A1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕШЛАМОВ И ЛУЗГИ РИСОВОЙ ШЕЛУХИ | 2006 |

|

RU2320427C2 |

| RU 93032641 A, 27.02.1996 | |||

| Развальцовка для труб | 1928 |

|

SU10323A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОТОПЛИВНЫХ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2330063C1 |

| RU 2006134069 A, 10.02.2007 | |||

| JP 63072790 A, 02.04.1988 | |||

| Способ получения 2-метил-4-хлорфснокси-уксусной кислоты | 1956 |

|

SU106580A1 |

| WO 1999055806 A1, 04.11.1999. | |||

Авторы

Даты

2019-11-26—Публикация

2018-02-05—Подача