Настоящее изобретение относится к способу снижения количества смоляных загрязнений в водной среде, образующейся в процессе производства бумаги или получения бумажной массы, и применению гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция для снижения количества смоляных загрязнений в водной среде, а также к гидрофобизированному тонкодисперсному карбонату кальция и/или гидрофобизированному осажденному карбонату кальция и композиту, включающему гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция и смоляные загрязнения.

В отраслях промышленности по производству бумаги получают волокна из различных источников и качества в результате переработки и облагораживания, например, при комбинировании измельчения, тепловой и химической обработки, древесины в волокна. В ходе процесса производства бумажной массы в водный контур технологического процесса выделяется природная смола, содержащаяся в древесине, в виде микроскопических капель. Данную древесную смолу часто называют «смоляным загрязнением», и она может откладываться на поверхностях бумагоделательного оборудования и приводить к затратным простоям машин. Кроме того, такие отложения периодически появляются в виде видимых пятен в конечном бумажном продукте от желтого до черного цвета или могут приводить к разрыву бумажного полотна, сопровождающегося потерями в выходе и снижением качества бумаги.

Образование смоляных загрязнений можно рассматривать как явление, протекающее по трем возможным механизмам. Первый механистический путь состоит в образовании органической пленки материала, которая может быть прозрачной или полупрозрачной. Ее толщина меняется согласно ее концентрации, и для пленки необходимы зародышевые центры для образования начальной коалесценции. Данный тип смоляных загрязнений, как и предполагает механизм их образования, называют пленочным. Второй тип смоляных загрязнений представляет собой смоляные загрязнения, которые способны коагулировать и образовывать глобулы диаметром 0,1-1,0 мкм, и, таком образом, называются глобулярными смоляными загрязнениями. Третья, традиционно образующаяся форма смоляных загрязнений представляет агломерированные или смоляные загрязнения шарового типа и часто встречается в системах, имеющих самые большие проблемы с отложением смоляных загрязнений. Образовавшиеся шарики часто имеют диаметр 1-120 мкм. В пленочном и глобулярном состоянии смоляные загрязнения обычно не вызывает проблем, но при образовании агломератов начинается отложение смоляных загрязнений. Такое отложение смоляных загрязнений также может быть проблемой в процессах повторного цикла или вторичной переработки волокон, когда загрязняющие вещества, такие как клеи, чернила, клеи-расплавы, латексы и воски, агломерируют и образуют отложения на бумагоделательном оборудовании.

В данной области было предпринято несколько попыток регулирования отложения смоляных загрязнений в процессах производства бумаги. В этой связи, одна из стратегий включает введение адсорбирующих материалов в форме различных материалов, таких как тальк, бентонит или диатомитовый кремнезем, в процесс производства бумаги, который будет поглощать смоляные загрязнения в форме небольших капель.

Например, патент Японии JP 2004292998 A относится к тальку, который используется в качестве адсорбента смоляных загрязнений. Заявка WO 03/085199 A2 относится к системе контроля отложений, состоящей из неорганического или органического коагулянта и микротонкодисперсного материала, такого как бентонитовая глина, поперечно-сшитый полимер, коллоидный диоксид кремния, полисиликат, для бумажной массы, содержащей белые смоляные загрязнения/клейкие частицы. Заявка на патент США US 2003/0096143 A1 описывает способ обработки частиц талька, который будет улучшать смачиваемость талька и/или склонность талька к целлюлозным волокнам. Патент Японии JP 6065892 A относится к адсорбенту смоляных загрязнений, состоящему из минерала на основе смектитовой глины, модифицированной магнием, полученного модифицированием поверхностного слоя минерала на основе смектитовой глины магнием. Патенты Франции FR 2900410 и FR 2900411 относятся к обработке минералов и/или талька амфотерными полимерами, предназначенными для применения для регулирования образования смоляных загрязнений. Патент CA 2205277 относится к способу минимизирования отложений смоляных загрязнений, чернил и клейких частиц в процессе получения бумаги за счет обеспечения удерживания данных частиц в волокне, включающему стадии добавления к суспензии волокон количества талька, эффективно регулирующего отложение смоляных загрязнений, чернил и клейких частиц, которые находятся в контакте с бумагоделательной машиной и соответствующими деталями, и добавление в суспензию количества бентонита, эффективно регулирующего образование смоляных загрязнений, чернил и клейких частиц. Данное решение дает преимущество в том, что смоляные загрязнения удаляются с конечным продуктом и не могут, таким образом, концентрироваться дальше в водном контуре бумагоделательной машины. В частности, тальк широко применяют как очень эффективный агент регулирования отложения смоляных загрязнений. Действие талька при регулировании отложения смоляных загрязнений, однако, точно не установлено. Предполагают, что тальк снижает клейкость материалов смоляных загрязнений или клейких частиц, так что они обладают меньшей склонностью к образованию агломератов или отложений на бумагоделательном оборудовании или созданию пятен в конечном бумажном продукте. Кроме того, назначение талька заключается в снижении липкости материалов, которые уже отложились, так что дальнейшее аккумулирование липких материалов на этих поверхностях замедляется. Следовательно, важно добавлять достаточное количество талька, так чтобы общая клейкость поверхностей в системе снижалась.

Однако одной из проблем при использовании талька является то, что если взято недостаточное количество талька, он имеет тенденцию просто включаться в отложения и агломераты липких материалов. Кроме того, тальк известен как материал, теряющий свое сродство к коллоидным веществам в нейтральных и щелочных условиях бумагоделательных процессов.

Другая стратегия включает коллоидную стабилизацию смоляных загрязнений при использовании диспергаторов или поверхностно-активных веществ. Применение данного подхода приводит к концентрации капель смоляных загрязнений в водном контуре бумагоделательной машины. Например, Европейский патент EP 0740014 относится к агенту регулирования отложений смоляных загрязнений, который может включать кандитную глину (серпентиновой группы), чьи частицы покрыты гомо- или сополимером, включающим меламинформальдегид. Патент США US 5626720 A описывает способ регулирования образования смоляных загрязнений в водной системе, использованной в пульпе или при получении бумаги, который включает добавление в систему или в бумажную массу или бумагоделательное оборудование водорастворимого полимера, образованного (a) эпигалогенгидрином, диэпоксидом или предшественником эпигалогенгидрина или диэпоксида, (b) алкиламином, имеющим функциональность относительно эпигалогенгидрина 2, и (c) амином, который имеет функциональность относительно эпигалогенгидрина больше 2 и который не обладает никакими карбонильными группами. Патент Японии JP 11043895 A относится к агенту для подавления образования смоляных загрязнений при использовании катионогенного соединения, которое подучено по реакции алкилендиамина с эпигалогенгидрином. Заявка WO 98/05819 A1 относится к жидкой композиции для регулирования отложения смоляных загрязнений в пульпе и процессе получения бумаги, включающей водный раствор (1) катионогенного гуарового полимера и (2) сополимера изобутилен/малеиновый ангидрид. Европейский патент EP 0586755 A1 раскрывает способ регулирования отложения смоляных загрязнений в процессах получения бумажной массы или получения бумаги, где в композицию, включающую целлюлозные волокна, вводят до 1,0% по массе, в расчете на массу сухих волокон в композиции, катионогенного полиэлектролита, который представляет поли(диаллилди(гидро или низший алкил)аммониевую соль), имеющую среднечисленную молекулярную массу больше 500000. US 2011/0094695 A1 раскрывает способ регулирования отложения органических загрязняющих веществ из пульпы и бумагоделательных систем с использованием водорастворимых сополимеров аминопласт/простой эфир. Европейский патент EP 1950342 A1 относится к водным эмульсиям, включающим диалкиламиды и неионогенные поверхностно-активные вещества. Заявка US 2004/0231816 A1 описывает способ регулирования отложения смоляных загрязнений и липких материалов, включающий стадии добавления гидрофобномодифицированной гидроксиэтилцеллюлозы (ГМГЭЦ) и катионных полимеров в суспензию целлюлозных волокон (пульпу), или в процесс получения бумаги, или в систему получения бумаги, и получения более высокой степени ингибирования отложения органических веществ и удерживания смоляных загрязнений на целлюлозных волокнах по сравнению с ингибированием отдельных ингредиентов. Патент США US 6153049 относится к соединению(ям) этиленамина или их смесям, которые используют в эффективных количествах для снижения или ингибирования отложения белых смоляных загрязнений на бумагоделательном оборудовании в ходе переработки макулатуры в бумагу с покрытием. Патент США US 6051160 A относится к жидкой композиции для регулирования отложения смоляных загрязнений в пульпе и процессе получения бумаги, включающей водный раствор (1) дериватизированного катионогенного гуара и (2) сополимера стирол/малеиновый ангидрид. Патент Японии JP 2002212897 A относится к ингибитору образования смоляных загрязнений для получения бумаги, включающий полидиаллилдиметиламмониевую соль, имеющую молекулярную массу 20000-200000, и неорганическое соединение алюминия в качестве активных ингредиентов.

Однако такой подход сопряжен с проблемами, потому что изменение температуры, рН или концентрации электролитов может привести к агломерации с последующим отложением капель смоляных загрязнений на поверхности технологического оборудования и/или появлению пятен в конечной бумажной продукции.

Поэтому, существует постоянная потребность в альтернативных материалах, которые обеспечивали бы улучшенные эксплуатационные свойства по сравнению с существующими адсорбирующими материалами и эффективно снижали количество смоляных загрязнений в водной среде, образующейся в процессе производства бумаги или процессе варки бумажной массы.

Данная и другие задачи решены в предмете настоящего изобретения. Согласно первому аспекту настоящего изобретения, предложен способ снижения количества смоляных загрязнений в водной среде, образованной в процессе производства бумаги, или объект изобретения, где способ включает следующие стадии: a) получение водной среды, включающей смоляные загрязнения и образованной в процессе производства бумаги или варки целлюлозы, b) подготовку тонкодисперсного карбоната кальция и/или осажденного карбоната кальция; c) подготовку агента гидрофобизации, выбранного из алифатической карбоновой кислоты, содержащей число атомов углерода между 5 и 24; d) осуществление контакта тонкодисперсного карбоната кальция и/или осажденного карбоната кальция стадии b) с агентом гидрфобизации стадии c) для получения гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция; и e) осуществление контакта водной среды, полученной на стадии a), с гидрофобизированным тонкодисперсным карбонатом кальция и/или гидрофобизированным осажденным карбонатом кальция, полученным на стадии d).

Авторы изобретения неожиданно установили, что предшествующий способ по настоящему изобретению приводит к получению водной среды, содержащей количество смоляных загрязнений, которое ниже, чем количество смоляных загрязнений, содержащихся в соответствующей водной среде, полученной таким же способом, но в отсутствие гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция (стадия е)). Точнее, авторы изобретения установили, что количество смоляных загрязнений в водной среде, образованной в процессе производства бумаги или варки целлюлозы, может быть снижено при осуществлении контакта водной среды с определенным гидрофибизированным тонкодисперсным карбонатом кальция и/или гидрофобизированным осажденным карбонатом кальция.

Следует понимать, что для целей настоящего изобретения следующие термины имеют следующее значение:

«Смоляные загрязнения» в значении настоящего изобретения относится к липким материалам, которые образуют нерастворимые отложения в процессах варки целлюлозы и производства бумаги. Данные липкие материалы могут образовываться из древесины, из которой получают бумагу. Компоненты смоляных загрязнений включают растворенные и коллоидные вещества (DCS) и характеризуются четырьмя классами липофильных компонентов, таких как i) жиры и жирные кислоты, ii) сложные стериновые эфиры и стерины, iii) терпеноиды и iv) парафины, состоящие из жирных спиртов и сложных эфиров. Химический состав смоляных загрязнений зависит от источника волокна, такого как различные типы деревьев, и от сезонного роста полученного образца. Данные липофильные компоненты смоляных загрязнений могут быть стабилизированы в присутствии лигносульфонатов и полисахаридов. Если в процессе получения бумаги используется макулатура, термин часто используют как более общий термин, включающий все клейкие материалы, которые растворимы в органических растворителях, но не растворимы в воде, и включают, например, типографскую краску или клеи, содержащиеся в макулатуре. Отлагающийся материал, образованный из волокна повторного использования, также называют «клейкими затруднениями». Однако для целей настоящего изобретения термин «смоляные загрязнения» будет включать не только частицы смоляных загрязнений природного происхождения, образованные целлюлозной массой, но также любые синтетические или природные липкие материалы, образованные волокнами повторного использования, и которые образуют нерастворимые отложения в процессах производства бумаги.

«Тонкодисперсный карбонат кальция» (GCC) в значении настоящего изобретения представляет карбонат кальция, полученный из природных источников, таких как известняк, мрамор или мел либо доломит, и прошедший обработку, такую как помол, просеивание и/или фракционирование сухим и/или мокрым способом, например, с помощью циклон-аппарата или сортировальной машины.

«Осажденный карбонат кальция» (PCC) в значении настоящего изобретения означает синтезированный материал, обычно полученный осаждением, следующим после реакции диоксида углерода и извести в водной среде, или осаждением источников ионов кальция и карбоната в воде.

«Водная среда» в значении настоящего изобретения означает жидкую среду, включающую воду, нерастворимые твердые вещества, такие как волокна, и компоненты смоляных загрязнений.

Термин «алифатическая карбоновая кислота» в значении настоящего изобретения относится к линейным, разветвленным, насыщенным, ненасыщенным или алициклическим органическим соединениям, состоящим из углерода и водорода. Названное органическое соединение дополнительно содержит карбоксильную группу, находящуюся на конце основной углеродной цепи. Термин «гидрофобизированный» тонкодисперсный карбонат кальция и/или «гидрофобизированный» осажденный карбонат кальция в значении настоящего изобретения относится к измельченному карбонату кальция и/или гиброфобизированному осажденному карбонату кальция, который обработан на дополнительной стадии, чтобы придать поверхности частиц карбоната кальция больше гидрофобности.

Другой аспект настоящего изобретения относится к гидрофобизированному тонкодисресному карбонату кальция и/или гидрофобизированному осажденному карбонату кальция, где между 10% и 19% удельной поверхности тонкодисперсного карбоната кальция и/или осажденного карбоната кальция покрыто слоем, состоящим из алифатической карбоновой кислоты, содержащей число атомов углерода между 5 и 24, и продуктов ее взаимодействия, предпочтительно слоем, состоящим из стеариновой кислоты и продуктов ее взаимодействия. Также предпочтительно, чтобы источник тонкодисперсного карбоната кальция (GCC) был выбран из мрамора, мела, кальцита, доломита, известняка и их смесей, и/или осажденный карбонат кальция (PCC) был выбран из одной или более арагонитовых, фатеритовых и кальцитовых минералогических форм. Также предпочтительно, чтобы частицы тонкодисперсного карбоната кальция и/или частицы осажденного карбоната кальция имели величину медианного диаметра частиц d50 от 0,1 до 50 мкм, предпочтительно от 0,1 до 25 мкм, более предпочтительно от 0,1 до 15 мкм и наиболее предпочтительно от 0,5 до 5 мкм, измеренного методом седиментации. Также предпочтительно, чтобы частицы тонкодисперсного карбоната кальция и/или частицы осажденного карбоната кальция имели удельную поверхность от 0,5 м2/г до 25 м2/г, предпочтительно от 0,5 м2/г до 15 м2/г и более предпочтительно от 1 м2/г до 11 м2/г, измеренную методом поглощения азота и методом BET. Также предпочтительно, чтобы гидрофобизированный тонкодиперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция находился в виде порошка и/или в виде гранул или в виде суспензии.

Другой аспект настоящего изобретения относится к применению гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция для уменьшения количества смоляных загрязнений в водной среде, образовавшейся в процессе изготовления бумаги или варки целлюлозы.

Еще один аспект настоящего изобретения относится к композиту, включающему гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция и смоляные загрязнения.

Согласно одному предпочтительному варианту осуществления способа по настоящему изобретению, источник тонкодисперсного карбоната кальция (GCC) выбран из мрамора, мела, кальцита, доломита, известняка и их смесей и/или осажденный карбонат кальция (PCC) выбран из одной или более арагонитовой, фатеритовой и кальцитовой минералогических кристаллических форм.

Согласно другому предпочтительному варианту осуществления способа по настоящему изобретению, тонкодисперсный карбонат кальция и/или осажденный карбонат кальция находится в виде порошка или в виде суспензии.

Согласно еще одному предпочтительному варианту осуществления способа по настоящему изобретению, частицы тонкодисперсного карбоната кальция и/или частицы осажденного карбоната кальция имеют величину медианного диаметра d50 от 0,1 до 50 мкм, предпочтительно от 0,1 до 25 мкм, более предпочтительно от 0,1 до 15 мкм и наиболее предпочтительно от 0,5 до 5 мкм, измеренную седиментационным методом определения медианного диаметра частиц.

Согласно одному предпочтительному варианту осуществления изобретения, частицы тонкодисперсного карбоната кальция и/или частицы осажденного карбоната кальция имеют удельную поверхность от 0,5 м2/г до 25 м2/г, предпочтительно от 0,5 м2/г до 15 м2/г и более предпочтительно от l м2/г до 11 м2/г, измеренную методом поглощения азота и методом BET.

Согласно другому предпочтительному варианту осуществления способа по настоящему изобретению, агент гидрофобизации выбран из группы, состоящей из пентановой кислоты, гексановой кислоты, гептановой кислоты, октановой кислоты, нонановой кислоты, декановой кислоты, ундекановой кислоты, лауриновой кислоты, тридекановой кислоты, миристиновой кислоты, пентадекановой кислоты, пальмитиновой кислоты, гептадекановой кислоты, стеариновой кислоты, нонадекановой кислоты, арахидиновой кислоты, хенэйкозиловой кислоты, бегеновой кислоты, трикозиловой кислоты, лигноцериновой кислоты и их смесей, предпочтительно агент гидрофобизации выбран из группы, состоящей из октановой кислоты, декановой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты, арахидиновой кислоты и их смесей и наиболее предпочтительно агент гидрофобизации выбран из группы, состоящей из миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты и их смесей.

Согласно еще одному предпочтительному варианту осуществления изобретения, агент гидрофобизации включает смесь двух алифатических карбоновых кислот, содержащих число атомов углерода между 5 и 24, при условии, что одной из алифатических карбоновых кислот является стеариновая кислота.

Согласно другому предпочтительному варианту осуществления изобретения, одной алифатической карбоновой кислотой является стеариновая кислота, а другая кислота выбрана из группы, состоящей из октановой кислоты, миристиновой кислоты, пальмитиновой кислоты, арахидиновой кислоты, бегеновой кислоты и лигноцериновой кислоты.

Согласно одному предпочтительному варианту осуществления способа по настоящему изобретению, стадию d) проводят смешением тонкодисперсного карбоната кальция и/или осажденного карбоната кальция с агентом гидрофобизации.

Согласно другому предпочтительному варианту осуществления способа по настоящему изобретению, на стадии d) как тонкодисперсный карбонат кальция и/или осажденный карбонат кальция стадии b), так и агент гидрофобизации стадии c) используют в сухом состоянии или в среде растворителя.

Согласно еще одному предпочтительному варианту осуществления способа по настоящему изобретению, на стадии d) либо тонкодисперсный карбонат кальция и/или осажденный карбонат кальция со стадии b), либо агент гидрофобизации со стадии c) используют в среде растворителя.

Согласно одному предпочтительному варианту осуществления способа по настоящему изобретению, осуществление контакта тонкодисперсного карбоната кальция и/или осажденного карбоната кальция с агентом гидрофобизации стадии d) проводят при повышенной температуре, так что агент гидрофобизации находится в жидком или расплавленном состоянии. Предпочтительно осуществление контакта на стадии d) проводят при температуре, по меньшей мере, 50°C, предпочтительно, по меньшей мере, 75°C, более предпочтительно при температуре между 50°C и 120°C и наиболее предпочтительно между 70°C и 100°C.

Согласно другому предпочтительному варианту осуществления способа по настоящему изобретению, менее 20% удельной поверхности гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция, полученного на стадии d), покрыто слоем, состоящим из агента гидрофобизации и продуктов его взаимодействия.

Согласно еще одному предпочтительному варианту осуществления способа по настоящему изобретению, между 10% и 19% удельной поверхности гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция, полученного на стадии d), покрыто слоем, состоящим из агента гидрофобизации и продуктов его взаимодействия, предпочтительно между 13% и 17% удельной поверхности.

Согласно одному предпочтительному варианту осуществления способа по настоящему изобретению, осуществляют контакт обрабатываемой водной среды с гидрофобизированным тонкодисперсным карбонатом кальция и/или гидрофобизированным осажденным карбонатом кальция в количестве от 0,05 до 20 масс.%, предпочтительно с количеством от 0,5 до 10 масс.% и наиболее предпочтительно с количеством от 0,1 до 5 масс.%, в расчете на общую массу водной среды.

Согласно другому предпочтительному варианту осуществления способа по настоящему изобретению, гидрофобизированный тонкодисперсный карбонат кальция и/или осажденный карбонат кальция, полученный на стадии d), использован в порошкообразной форме и/или в форме гранул или в форме суспензии.

Согласно еще одному предпочтительному варианту осуществления способа по настоящему изобретению, рН водной среды, содержащей смоляные загрязнения, доводят до величины >6, более предпочтительно >6,5 и даже более предпочтительно >7, перед добавлением гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция.

Согласно одному предпочтительному варианту осуществления способа по настоящему изобретению, водная среда, содержащая смоляные загрязнения, выбрана из группы, включающей механическую древесную массу, например, измельченную древесину, TMP (термомеханическую древесную массу) или хемотермомеханическую древесную массу (CTMP), а также техническую целлюлозу, например, крафт-целлюлозу или сульфатную целлюлозу, или макулатурную массу, используемую в процессе производства бумаги.

Как указано выше, способ по изобретению для снижения смоляных загрязнений в водной среде, образованной в процессе изготовлении бумаги или в процессе варки древесной массы, включает стадии a), b), c), d) и e). Ниже текст относится к дополнительным деталям способа по изобретению и особенно следующим стадиям способа по изобретению для снижения смоляных загрязнений в водной среде, образовавшейся при изготовлении бумаги или в процессе варки древесной массы.

Стадия а): Получение водной среды, включающей смоляные загрязнения

Согласно стадии а) способа по настоящему изобретению, получают водную среду, включающую смоляные загрязнения и образовавшуюся в процессе изготовления бумаги или варки целлюлозы. Под водной средой, содержащей смоляные загрязнения, понимают древесную массу, например, порубочные остатки, TMP (термомеханическую целлюлозу - thermo mechanical pulp) или хемотермомеханическую целлюлозу (CTMP), а также техническую целлюлозу, например крафт-целлюлозу или сульфатную целлюлозу, или макулатурную массу, использованную в процессе изготовления бумаги или варки целлюлозы.

«Древесная масса» в значении настоящего изобретения получена путем измельчения бревен и щепы балансовой древесины на соответствующие волокнистые компоненты путем применения механической энергии. Целлюлоза, содержащая смоляные загрязнения, которая может быть подвергнута процессу по настоящему изобретению, происходит из древесной целлюлозы, которая представляет наиболее принятый материал, используемый для получения бумажной продукции.

«Измельченная древесная целлюлоза», как использовано в настоящем изобретении, обычно происходит из древесины хвойных пород, таких как ель, сосна, пихта, лиственница и тсуга, а также некоторых лиственных пород, таких как эвкалипт, и образуется при размельчении древесины на относительно короткие волокна жерновым помолом (дефибрерным камнем).

«Термомеханическая целлюлоза», как использовано в настоящем документе, образуется в термомеханическом процессе, когда древесную щепу или опилки размягчают паром перед введением в установку размола при повышенном давлении.

«Хемотермомеханическая целлюлоза», как использовано в настоящем документе, образуется при обработке древесной щепы химикатами, такими как сульфат натрия, и паром с последующей механической обработкой.

«Химическая целлюлоза», как использовано в настоящем документе, образуется при обработке древесной щепы или опилок химикатами с высвобождением целлюлозных волокон за счет удаления связующих агентов, таких как лигниновые смолы и камеди. Сульфатная и крафт-обработка представляют два типа химической варки целлюлозы, где крафт-процесс представляет преобладающий процесс варки целлюлозы в процессе производства химической целлюлозы.

«Макулатурная масса», как использовано в настоящем документе, образуется из макулатуры и картона или бумажных отходов.

Смоляные загрязнения, содержание которых может быть снижено согласно настоящему изобретению, можно описать как растворенные и коллоидные вещества (DCS) и включают такие соединения, как жиры и жирные кислоты, сложные стериловые эфиры и стерины, терпеноиды и парафины, состоящие из жирных спиртов и сложных эфиров. Химический состав зависит от источника волокна, такого как разнообразие древесины, из которого получены образцы, и от сезонного роста.

Что касается макулатуры, следует отметить, что термин «смоляные загрязнения» также применен для описания липких, гидрофобных и/или несущих поверхностный заряд, пластичных органических материалов, находящихся в системах переработки макулатуры. Данные органические материалы включают множество различных материалов, таких как клеи, бутадиен-стирольные связующие, латекс, в целом, каучук, винилакрилаты, полиизопрен, полибутадиен, клеи-расплавы и т.п.

Необязательно, в обрабатываемый образец водной среды, содержащей смоляные загрязнения, могут быть введены добавки. Они могут включать агенты для регулирования рН среды и т.п.

Стадия b): Получение тонкодисперсного карбоната кальция и/или осажденного карбоната кальция

Согласно стадии b) способа по настоящему изобретению, используют тонкодисперсный карбонат кальция и/или осажденный карбонат кальция.

Под тонкодисперсным (или природным) карбонатом кальция (GCC) подразумевается встречающиеся в природе формы карбоната кальция, добываемого из осадочных пород, таких как известняк или мел, или из метаморфных мраморных пород. Известно, что карбонат кальция существует в виде кристаллических полиморф трех типов: кальцита, арагонита и фатерита. Кальцит, наиболее часто встречающийся кристаллический полиморф, считается наиболее стабильной кристаллической формой карбоната кальция. Реже встречается арагонит, который имеет дискретную или кластерную игольчатую орторомбическую кристаллическую структуру. Фатерит представляет самый редкий полиморф карбоната кальция и обычно является нестабильным. Торнкодисперсный карбонат кальция представляет почти исключительно кальцитный полиморф, который, как считают, является тригональным-ромбоэдрическим и представляет наиболее стабильный полиморф карбоната кальция. Предпочтительно источник тонкодисперсного карбоната кальция выбирают из группы, включающей мрамор, мел, кальцит, доломит, известняк и их смеси. В предпочтительном варианте осуществления изобретения источником тонкодисперсного карбоната кальция является кальцит.

Термин «источник» карбоната кальция в значении настоящей заявки относится к встречающемуся в природе минеральному материалу, из которого получают карбонат кальция. Источник карбоната кальция может включать дополнительные встречающиеся в природе компоненты, такие как карбонат магния, алюмосиликат и т.п. Кроме того, или в альтернативном случае, используют осажденный карбонат кальция (PCC). Полиморфы карбоната кальция PCC типа часто включают, помимо кальцитов, менее стабильные полиморфы арагонитового типа, которые имеют орторомбическую, игольчатую кристаллическую форму, и гексагонального фатеритового типа, которые имеют даже меньшую стабильность, чем арагонит. Различные формы PCC могут быть идентифицированы по их характеристическим пикам на дифрактограмме рентгеновских лучей на порошке (XRD). Синтез РСС наиболее часто протекает по реакции синтеза с осаждением, которая включает стадию осуществления контакта диоксида углерода с раствором гидроксида кальция, последний наиболее часто образуется в водной суспензии оксида кальция, также известной как гашеная известь, и суспензия которой часто известна как известковое молоко. В зависимости от условий реакции, данный PCC может появляться в различных формах, включающих как стабильные, так и нестабильные полиморфы. Действительно, PCC часто представляет термодинамически нестабильный материал на основе карбоната кальция. В контексте настоящего изобретения PCC будет подразумевать синтетические продукты на основе карбоната кальция, полученные карбонизацией суспензии гидроксида кальция, обычно называемой в данной области суспензией извести или известковым молоком, когда она образована частицами тонкодисперсного оксида кальция в воде. Предпочтительным синтетическим карбонатом кальция является осажденный карбонат кальция, включающий арагонитные, фатеритные или кальцитные минералогические кристаллические формы или их смеси.

В одном предпочтительном варианте осуществления изобретения используют тонкодисперсный карбонат кальция.

В особенно предпочтительном варианте осуществления изобретения тонкодисперсный карбонат кальция и/или осажденный карбонат кальция, полученные на стадии b) способа по настоящему изобретению, не является поверхностно модифицированным тонкодисперсным карбонатом кальция и/или поверхностно модифицированным осажденным карбонатом кальция. В частности, тонкодисперсный карбонат кальция и/или осажденный карбонат кальция, полученные на стадии b), в значении настоящего изобретения не были обработаны кислотой и диоксидом углерода перед стадией d) способа по настоящему изобретению. Кроме того, предпочтительно, чтобы тонкодисперсный карбонат кальция и/или осажденный карбонат кальция имел величину медианного диаметра частиц d50 от 0,1 до 50 мкм, предпочтительно от 0,1 до 25 мкм, более предпочтительно от 0,1 до 15 мкм и наиболее предпочтительно от 0,5 до 5 мкм, измеренный седиментационным методом. Например, частицы тонкодисперсного карбоната кальция и/или частицы осажденного карбоната кальция имеют величину медианного диаметра частиц d50 1,5 мкм.

Порошок тонкодисперсного карбоната кальция и/или порошок осажденного карбоната кальция имеет удельную поверхность от 0,5 м2/г до 25 м2/г, предпочтительно от 0,5 м2/г до 15 м2/г и более предпочтительно от 1 м2/г до 11 м2/г, измеренную по адсорбции азота и методу BET. Например, порошок тонкодисперсного карбоната кальция и/или порошок осажденного карбоната кальция имеет удельную поверхность от 3,5 м2/г до 4 м2/г. В альтернативном случае, порошок тонкодисперсного карбоната кальция и/или порошок осажденного карбоната кальция имеет удельную поверхность от 1,0 м2/г до 1,5 м2/г. В альтернативном случае, порошок тонкодисперсного карбоната кальция и/или порошок осажденного карбоната кальция имеет удельную поверхность от 10 м2/г до 10,5 м2/г.

В предпочтительном варианте осуществления изобретения порошок тонкодисперсного карбоната кальция и/или порошок осажденного карбоната кальция имеет удельную поверхность в интервале от 0,5 м2/г до 25 м2/г и величину медианного диаметра d50 в интервале от 0,1 до 50 мкм. Более предпочтительно, удельная поверхность находится в интервале от 0,5 м2/г до 15 м2/г, а величина медианного диаметра d50 находится в интервале от 0,1 до 25 мкм. Даже более предпочтительно, удельная поверхность находится в интервале от 0,5 м2/г до 15 м2/г, а величина медианного диаметра d50 находится в интервале от 0,1 до 15 мкм. Наиболее предпочтительно, удельная поверхность находится в интервале от 1 м2/г до 11 м2/г, а величина медианного диаметра d50 находится в интервале от 0,5 до 5 мкм. Например, порошок тонкодисперсного карбоната кальция и/или порошок осажденного карбоната кальция имеет удельную поверхность в интервале от 3,5 м2/г до 4 м2/г и величину медианного диаметра d50 1,5 мкм. В альтернативном случае, порошок тонкодисперсного карбоната кальция и порошок осажденного карбоната кальция имеет удельную поверхность в интервале от 10 м2/г до 10,5 м2/г и величину медианного диаметра d50 0,6 мкм. В одном особенно предпочтительном варианте осуществления изобретения используют порошок тонкодисперсного карбоната кальция, имеющий удельную поверхность в интервале от 3,5 м2/г до 4 м2/г и величину медианного диаметра d50 1,5 мкм. В другом особенно предпочтительном варианте осуществления изобретения использован порошок тонкодисперсного карбоната кальция, имеющий удельную поверхность в интервале от 10 м2/г до 10,5 м2/г и величину медианного диаметра d50 0,6 мкм.

В одном предпочтительном варианте осуществления изобретения использован тонкодисперсный карбонат кальция и/или осажденный карбонат кальция в виде порошка.

Термин «порошок», использованный в настоящем изобретении, охватывает твердые минеральные порошки с содержанием неорганического минерального вещества, по меньшей мере, 90 масс.% в расчете на общую массу порошка, где частицы порошка имеют величину медианного диаметра d50 50 мкм или меньше, предпочтительно меньше 25 мкм и более предпочтительно меньше 15 мкм, наиболее предпочтительно между 0,5 мкм и 5,0 мкм, измеренный седиментационным методом.

В альтернативном случае или дополнительно, тонкодисперсный карбонат кальция и/или осажденный карбонат кальция использован в виде суспензии.

«Суспензия» в значении настоящего изобретения представляет суспензию, включающую нерастворимые твердые вещества и воду и необязательно дополнительные присадки. Суспензии обычно содержат большие количества твердого вещества и являются более вязкими и обычно имеют более высокую плотность, чем жидкость, из которой они получены. В данной области принято считать, что общий термин «дисперсия» включает «суспензии» как конкретный вид дисперсии.

Чтобы получить порошок тонкодисперсного карбоната кальция и/ или осажденного карбоната кальция соответствующих размеров, тонкодисперсный карбонат кальция и/или осажденный карбонат кальция могут быть подвергнуты размолу перед обработкой агентом гидрофобизации согласно стадии d) способа настоящего изобретения. Стадия помола может быть осуществлена с помощью любого традиционного мельничного оборудования, такого как мельница, известного специалистам в данной области.

Данная стадия помола может потребовать сушки тонкодисперсного карбоната кальция и/или осажденного карбоната кальция, в результате чего получают тонкодисперсный карбонат кальция и/или осажденный карбонат кальция в форме порошка.

Подразумевается, что термин «высушенный» относится к частицам тонкодисперсного карбоната кальция и/или частицам осажденного карбоната кальция, имеющим общее содержание влаги на поверхности меньше 0,5 масс.%, предпочтительно меньше 0,2 масс.% и более предпочтительно меньше 0,1 масс.%, в расчете на общую массу частиц тонкодисперсного карбоната кальция и/или частиц осажденного карбоната кальция.

Стадия с): Обеспечение агента гидрофобизации

Согласно стадии с) способа по настоящему изобретению, агент гидрофобизации выбирают из алифатических карбоновых кислот, содержащих число атомов углерода между 5 и 24. Алифатическая карбоновая кислота в значении настоящего изобретения может быть выбрана из одной или нескольких линейных, разветвленных, насыщенных, ненасыщенных и/или алициклических карбоновых кислот. Предпочтительно, алифатической карбоновой кислотой является монокарбоновая кислота, т.е. алифатическая карбоновая кислота отличается тем, что содержит одну карбоксильную группу. Названная карбоксильная группа расположена на конце углеродной скелетной цепи.

В одном предпочтительном варианте осуществления изобретения агент гидрофобизации выбран из насыщенных неразветвленных карбоновых кислот, то есть, агент гидрофобизации предпочтительно выбран из группы карбоновых кислот, состоящей из пентановой кислоты, гексановой кислоты, гептановой кислоты, октановой кислоты, нонановой кислоты, декановой кислоты, ундекановой кислоты, лауриновой кислоты, тридекановой кислоты, миристиновой кислоты, пентадекановой кислоты, пальмитиновой кислоты, гептадекановой кислоты, стеариновой кислоты, нонадекановой кислоты, арахидиновой кислоты, хенэйкозиловой кислоты, бегеновой кислоты, трикозиловой кислоты, лигноцериновой кислоты и их смесей.

В другом предпочтительном варианте осуществления изобретения агент гидрофобизации выбран из группы, состоящей из октановой кислоты, декановой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, стериновой кислоты, арахидиновой кислоты и их смесей. Предпочтительно, агент гидрофобизации выбран из группы, состоящей из миристиновой кислоты, пальмитиновой кислоты, стериновой кислоты и их смесей. В особенно предпочтительном варианте осуществления изобретения агентом гидрофобизации является стеариновая кислота.

В одном предпочтительном варианте осуществления изобретения агент гидрофобизации включает смесь, по меньшей мере, двух алифатических карбоновых кислот, содержащих число атомов углерода между 5 и 24. Предпочтительно, используют смесь двух карбоновых кислот, содержащих число атомов углерода между 5 и 24, при условии, что одной из алифатических карбоновых кислот является стеариновая кислота.

Даже в более предпочтительном варианте осуществления изобретения, одной алифатической карбоновой кислотой является кислота, а другая кислота выбрана из группы, состоящей из октановой кислоты, миристиновой кислоты, пальмитиновой кислоты, арахидиновой кислоты, бегеновой кислоты и лигноцериновой кислоты.

Если агент гидрофобизации согласно настоящему изобретению включает смесь двух алифатических карбоновых кислот, содержащих число атомов углерода между 5 и 24, молярное отношение стеариновой кислоты и второй алифатической карбоновой кислоты составляет от 99:1 до 1:99, более предпочтительно от 50:1 до 1:50, даже более предпочтительно от 25:1 до 1:25 и наиболее предпочтительно от 10:1 до 1:10. В одном особенно предпочтительном варианте осуществления настоящего изобретения молярное отношение стеариновой кислоты и второй алифатической карбоновой кислоты составляет от 90:1 до 1:1, более предпочтительно от 90:1 до 10:1 и наиболее предпочтительно от 90:1 до 50:1. В другом предпочтительном варианте осуществления изобретения молярное отношение стеариновой кислоты и второй алифатической карбоновой кислоты составляет 1:1.

Если агент гидрофобизации по настоящему изобретению включает смесь двух алифатических карбоновых кислот, содержащих число атомов углерода между 5 и 24, агент гидрофобизации предпочтительно включает смесь стеариновой кислоты и миристиновой кислоты. В другом предпочтительном варианте осуществления изобретения агент гидрофобизации включает смесь стеариновой кислоты и пальмитиновой кислоты. Еще в одном предпочтительном варианте осуществления изобретения агент гидрофобизации включает смесь стеариновой кислоты и арахидиновой кислоты. Еще в одном предпочтительном варианте осуществления изобретения агент гидрофобизации включает смесь стеариновой кислоты и бегеновой кислоты. В другом предпочтительном варианте осуществления изобретения агент гидрофобизации включает смесь стеариновой кислоты и лигноцериновой кислоты. Еще в одном предпочтительном варианте осуществления изобретения агент гидрофобизации включает смесь стеариновой кислоты и октановой кислоты.

Агент гидрофобизации предпочтительно используют в форме хлопьев соответствующей алифатической карбоновой кислоты. Кроме того, или в альтернативном случае, агент гидрофобизации используют в растворителе, т.е. агент гидрофобизации находится в растворенном состоянии. «Растворенное состояние» в значении настоящего изобретения определяется как состояние, в котором агент гидрофобизации и растворитель образуют гомогенную фазу.

Предпочтительно растворитель выбран из таких групп, как спирты, кетоны, сложные карбоксилатные эфиры, простые эфиры, алканы или арильные соединения. Растворители имеют точку плавления предпочтительно между -90°C и 0°C. Например, может быть выбран этанол, ацетон или толуол.

В одном предпочтительном варианте осуществления изобретения агент гидрофобизации использован в жидком или расплавленном состоянии соответствующей алифатической карбоновой кислоты, т.е. если алифатическая карбоновая кислота является твердой при комнатной температуре, агент гидрофобизации нагревают до такой температуры, при которой образуется жидкое состояние алифатической карбоновой кислоты. Предпочтительно, агент гидрофобизации нагревают до температуры, по меньшей мере, 50°C, предпочтительно, по меньшей мере, 75°C, более предпочтительно до температуры между 50°C и 120°C и наиболее предпочтительно до температуры между 70°C и 100°C. Например, агент гидрофобизаиции нагревают до температуры 80°C.

Стадия d): Осуществление контакта тонкодисперсного карбоната кальция и/или осажденного карбоната кальция с агентом гидрофобизации

Согласно стадии d) способа по настоящему изобретению, осуществляют контакт тонкодисперсного карбоната кальция и/или осажденного карбоната кальция со стадии b) с агентом гидрофобизации со стадии с) с получением гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция.

В способе по настоящему изобретению контакт тонкодисперсного карбоната кальция и/или осажденного карбоната кальция с агентом гидрофобизации предпочтительно осуществляют путем смешения тонкодисперсного карбоната кальция и/или осажденного карбоната кальция с агентом гидрофобизации. «Смешение» в смысле настоящего изобретения может быть осуществлено любым традиционным методом смешения, известным специалистам. Предпочтительно, смешение осуществляют при непрерывном перемешивании, чтобы обеспечить равномерный контакт частиц тонкодисперсного карбоната кальция и/или частиц осажденного карбоната кальция со стадии b) с агентом гидрофобизаиции со стадии с).

В одном предпочтительном варианте осуществления изобретения контакт на стадии d) осуществляют за счет того, что либо тонкодисперсный карбонат кальция и/или осажденный карбонат кальция со стадии b), либо агент гидрофобизации со стадии с) находится в растворителе. То есть, либо тонкодисперсный карбонат кальция и/или осажденный карбонат кальция со стадии b) находится в виде суспензии, либо агент гидрофобизации со стадии с) находится в среде растворителя. Например, если тонкодисперсный карбонат кальция и/или осажденный карбонат кальция со стадии b) находится в виде суспензии, агент гидрофобизации со стадии с) используют в виде хлопьев или агент гидрофобизации со стадии с) используют в жидком или расплавленном состоянии. В альтернативном случае, если агент гидрофобизации со стадии с) используют в растворителе, то тонкодисперсный карбонат кальция и/или осажденный карбонат кальция со стадии b) используют в виде порошка.

В одном предпочтительном варианте осуществления изобретения тонкодисперсный карбонат кальция и/или осажденный карбонат кальция со стадии b) используют в виде суспензии, а агент гидрофобизации со стадии с) используют в расплавленном состоянии. В одном предпочтительном варианте осуществления изобретения используют предварительно нагретую суспензию тонкодисперсного карбоната кальция и/или осажденного карбоната кальция.

В другом предпочтительном варианте осуществления изобретения контакт на стадии d) может быть осуществлен путем контакта тонкодисперсного карбоната кальция и/или осажденного карбоната кальция со стадии b) и агента гидрофобизации со стадии c) либо (i) в сухом состоянии, либо (ii) в среде растворителя.

Например, если контакт на стадии d) осуществляют в растворителе, то агент гидрофобизации со стадии с) может быть в растворенном состоянии в среде растворителя, тогда как тонкодисперсный карбонат кальция и/или осажденный карбонат кальция со стадии b) используют в виде суспензии. В одном предпочтительном варианте осуществления изобретения суспензию тонкодисперсного карбоната кальция и/или осажденного карбоната кальция предварительно нагревают.

В альтернативном случае, контакт на стадии d) проводят путем осуществления контакта тонкодисперсного карбоната кальция и/или осажденного карбоната кальция со стадии b) и агента гидрофобизации со стадии с) в сухом состоянии. Например, контакт на стадии d) осуществляют таким образом, что тонкодисперсный карбонат кальция и/или осажденный карбонат кальция со стадии b) находятся в форме порошка, а агент гидрофобизации со стадии с) находится в форме хлопьев или агент гидрофобизации со стадии с) находится в жидком или расплавленном состоянии. В одном предпочтительном варианте осуществления изобретения тонкодисперсный карбонат кальция и/или осажденный карбонат кальция со стадии b) находится в форме порошка, а агент гидрофобизации со стадии с) находится в расплавленном состоянии.

В одном предпочтительном варианте осуществления способа по настоящему изобретению контакт тонкодисперсного карбоната кальция и/или осажденного карбоната кальция с агентом гидрофобизации проводят при повышенной температуре, так что агент гидрофобизации находится в жидком или расплавленном состоянии.

«Жидкое» или «расплавленное» состояние в значении настоящего изобретения определяется как состояние, в котором агент гидрофобизации является полностью жидким, иными словами, полностью расплавленным. Хотя явление плавления происходит при постоянной температуре при приложении энергии, вещество считают расплавленным с момента, следующего за плавлением, когда температура начинает повышаться, что наблюдается на кривой зависимости температуры от приложенной энергии, полученной методом динамической сканирующей калориметрии, ДСК, (DIN 51005: 1983-11).

Предпочтительно, тонкодисперсный карбонат кальция и/или осажденный карбонат кальция контактирует с агентом гидрофобизации при температуре, по меньшей мере, 50°C, предпочтительно, по меньшей мере, 75°C, более предпочтительно между 50°C и 120°C и наиболее предпочтительно между 70°C и 100°C. В предпочтительном варианте осуществления изобретения тонкодисперсный карбонат кальция и/или осажденный карбонат кальция контактирует с агентом гидрофобизации при температуре 80°C. В особенно предпочтительном варианте осуществления изобретения тонкодисперсный карбонат кальция и/или осажденный карбонат кальция контактирует с агентом гидрофобизации при постоянной температуре.

Например, если в качестве агента гидрофобизации использована стеариновая кислота, то контакт тонкодисперсного карбоната кальция и/или осажденного карбоната кальция с агентом гидрофобизации протекает при температуре, по меньшей мере, 70°C и более предпочтительно при температуре 80°C. Если в качестве агента гидрофобизации использована октановая кислота или миристиновая кислота, то контакт тонкодисперсного карбоната кальция и/или осажденного карбоната кальция предпочтительно протекает при температуре, по меньшей мере, 55°C и более предпочтительно при температуре 65°C. Если в качестве агента гидрофобизации использована пальмитиновая кислота, то контакт тонкодисперсного карбоната кальция и/или осажденного карбоната кальция с агентом гидрофобизации предпочтительно протекает при температуре, по меньшей мере, 65°C и более предпочтительно при температуре 75°C. Если в качестве агента гидрофобизаиции использована арахидиновая кислота, то контакт тонкодисперсного карбоната кальция и/или осажденного карбоната кальция с агентом гидрофобизации протекает при температуре, по меньшей мере, 75°C и более предпочтительно при температуре 85°C. Если в качестве агента гидрофобизации использована бегеновая кислота, то контакт тонкодисперсного карбоната кальция и/или осажденного карбоната кальция с агентом гидрофобизации предпочтительно протекает при температуре, по меньшей мере, 80°C и более предпочтительно при температуре 90°C. Если в качестве агента гидрофобизации использована лигноцериновая кислота, то контакт тонкодисперсного карбоната кальция и/или осажденного карбоната кальция с агентом гидрофобизации предпочтительно протекает при температуре, по меньшей мере, 85°C и более предпочтительно при температуре 95°C.

В одном предпочтительном варианте осуществления изобретения гидрофобизированный тонкодисперсный карбонат кальция получают осуществлением контакта тонкодисперсного карбоната кальция со стеариновой кислотой при температуре 80°C.

В другом предпочтительном варианте осуществления изобретения гидрофобизированный осажденный карбонат кальция получают осуществлением контакта осажденного карбоната кальция со стеариновой кислотой при температуре 80°C.

Еще в одном предпочтительном варианте осуществления изобретения тонкодисперсный карбонат кальция и/или осажденный карбонат кальция предварительно нагревают, т.е. порошок или суспензию тонкодисперсного карбоната кальция и/или осажденного карбоната кальция перемешивают в течение достаточного промежутка времени при повышенной температуре, чтобы обеспечить равномерное распределение тепла внутри частиц или внутри суспензии.

Предпочтительно, предварительный нагрев частиц тонкодисперсного карбоната кальция и/или частиц осажденного карбоната кальция проводят при непрерывном перемешивании при повышенной температуре. В одном предпочтительном варианте осуществления изобретения предварительный нагрев тонкодисперсного карбоната кальция и/или осажденного карбоната кальция проводят при непрерывном перемешивании при постоянной температуре, по меньшей мере, 50°C, предпочтительно, по меньшей мере, 75°C, более предпочтительно между 50°C и 120°C и наиболее предпочтительно между 70°C и 100°C. В другом предпочтительном варианте осуществления изобретения предварительный нагрев тонкодисперсного карбоната кальция и/или осажденного карбоната кальция осуществляют при непрерывном перемешивании при постоянной температуре 80°C.

В случае предварительного нагрева тонкодисперсного карбоната кальция и/или осажденного карбоната кальция предварительный нагрев предпочтительно проводят в течение промежутка времени, по меньшей мере, 30 с, более предпочтительно, по меньшей мере, 90 с и наиболее предпочтительно, по меньшей мере, 120 с. В предпочтительном варианте осуществления изобретения предварительный нагрев осуществляют в течение промежутка времени между 1 мин и 5 мин, предпочтительно между 1 мин и 4 мин и наиболее предпочтительно между 2 мин и 3 мин, например, в течение 2,5 мин. Например, предварительный нагрев тонкодисперсного карбоната кальция и/или осажденного карбоната кальция осуществляют при непрерывном перемешивании при постоянной температуре 80°C в течение промежутка времени 2,5 мин.

После того, как агент гидрофобизации добавлен к измельченному карбонату кальция и/или осажденному карбонату кальция, осуществляют контакт смеси агента гидрофобизации и тонкодисперсного карбоната кальция и/или осажденного карбоната кальция путем перемешивания в течение достаточного промежутка времени при повышенной температуре, чтобы обеспечить равномерное распределение агента гидрофобизации на поверхности частиц тонкодисперсного карбоната кальция и/или частиц осажденного карбоната кальция. В одном предпочтительном варианте осуществления изобретения смесь агента гидрофобизации и тонкодисперсного карбоната кальция и/или осажденного карбоната кальция перемешивают при температуре, по меньшей мере, 50°C, предпочтительно, по меньшей мере, 75°C, более предпочтительно между 50°C и 120°C и наиболее предпочтительно между 70°C и 100°C. Например, смесь агента гидрофобизации и тонкодисперсного карбоната кальция и/или осажденного карбоната кальция перемешивают при температуре 80°C.

Перемешивание смеси агента гидрофобизации и тонкодисперсного карбоната кальция и/или осажденного карбоната кальция при повышенной температуре предпочтительно осуществляют в течение промежутка времени, по меньшей мере, 1 мин, более предпочтительно, по меньшей мере, 2 мин и наиболее предпочтительно, по меньшей мере, 4 мин.

Перемешивание смеси агента гидрофобизации и тонкодисперсного карбоната кальция и/или осажденного карбоната кальция при повышенной температуре осуществляют за один или несколько приемов. Термин «один прием», использованный в данном документе, относится к непрерывному перемешиванию смеси при повышенной температуре в течение определенного промежутка времени. Термин «несколько приемов» относится к периодическому перемешиванию смеси при повышенной температуре в течение определенного промежутка времени, в котором перемешивание прерывается, по меньшей мере, однажды. В одном предпочтительном варианте осуществления изобретения перемешивание смеси агента гидрофобизации и тонкодисперсного карбоната кальция и/или осажденного карбоната кальция при повышенной температуре осуществляют в один прием. Например, смесь агента гидрофобизации и тонкодисперсного карбоната кальция и/или осажденного карбоната кальция непрерывно перемешивают в течение промежутка времени между 1 мин и 10 мин, предпочтительно между 2 мин и 8 мин и наиболее предпочтительно между 4 мин и 6 мин, например, в течение 5 мин. Например, контакт смеси агента гидрофобизации и тонкодисперсного карбоната кальция и/или осажденного карбоната кальция осуществляют при непрерывном перемешивании при температуре 80°C в течение промежутка времени 5 мин.

В случае перемешивания смеси агента гидрофобизации и тонкодисперсного карбоната кальция и/или осажденного карбоната кальция при повышенной температуре более чем за один прием, перемешивание предпочтительно осуществляют за два приема. В одном предпочтительном варианте осуществления изобретения перемешивание смеси агента гидрофобизации и тонкодисперсного карбоната кальция и/или осажденного карбоната кальция при повышенной температуре осуществляют за два равных промежутка времени, т.е. промежутка, равных по времени. Например, перемешивание смеси агента гидрофобизации и тонкодисперсного карбоната кальция и/или осажденного карбоната кальция при повышенной температуре осуществляют так, что каждый интервал имеет одинаковую протяженность между 1 мин и 5 мин, предпочтительно между 1 мин и 4 мин и наиболее предпочтительно между 2 мин и 3 мин, например, 2,5 мин.

В другом предпочтительном варианте осуществления изобретения перемешивание смеси агента гидрофобизации и тонкодисперсного карбоната кальция и/или осажденного карбоната кальция при повышенной температуре осуществляют за два не равных промежутка времени, т.е. промежутка времени, которые не равны по времени. Например, перемешивание смеси агента гидрофобизации и тонкодисперсного карбоната кальция и/или осажденного карбоната кальция при повышенной температуре осуществляют так, что каждый интервал имеет протяженность между 1 мин и 5 мин, предпочтительно между 1 мин и 4 мин и наиболее предпочтительно между 2 мин и 3 мин.

Степень гидрофобизации (X) можно регулировать процентом доступной удельной поверхности, закрытой покрытием, состоящим из агента гидрофобизации и продуктов его взаимодействия. Степень гидрофобизации (X) можно рассчитать по следующему уравнению 1:

X = δmExp/(MFA * As * nA) [1],

где

X: степень гидрофобизации

δmExP: экспериментальная потеря массы при ТГА между 150°C и 400°C

ΜFΑ: молекулярная масса карбоновой кислоты

AS: удельная поверхность частиц тонкодисперсного карбоната кальция и/или частиц осажденного карбоната кальция

nΑ: число молекул карбоновой кислоты, необходимых, чтобы покрыть 1 м2 частиц тонкодисперсного карбоната кальция и/или осажденного карбоната кальция. Обычно 6 мкмоль*м-2 для карбоновых кислот.

Предпочтительно, степень гидрофобизации регулируют до величины, все еще обеспечивающей образование суспензии гидрофобизированных частиц тонкодисперсного карбоната кальция и/или гидрофобизированных частиц осажденного карбоната кальция в водной среде, подлежащей обработке, при соответствующей степени перемешивания. Следует избегать всплывания гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизироованного осажденного карбоната кальция на поверхность воды даже при соответствующей степени перемешивания.

Термин «продукты взаимодействия» в значении настоящего изобретения относится к продуктам, обычно образующимся при контакте тонкодисперсного карбоната кальция и/или осажденного карбоната кальция с агентом гидрофобизации, выбранным из алифатических карбоновых кислот, содержащих число атомов углерода между 5 и 24. Названные продукты взаимодействия предпочтительно образуются между использованным агентом гидрофобизации и молекулами, расположенными на поверхности тонкодисперсного карбоната кальция и/или осажденного карбоната кальция. В частности, менее 20% удельной поверхности частиц тонкодисперсного карбоната кальция и/или частиц осажденного карбоната кальция, полученного на стадии d), покрыто слоем, состоящим из агента гидрофодизации и продуктов его взаимодействия. В предпочтительном варианте осуществления изобретения между 10% и 19% удельной поверхности частиц тонкодисперсного карбоната кальция и/или частиц осажденного карбоната кальция, полученных на стадии d), покрыто слоем, состоящим из агента гидрофобизации и продуктов его взаимодействия, предпочтительно между 13% и 17% удельной поверхности. Например, 15% удельной поверхности частиц тонкодисперсного карбоната кальция и/или частиц осажденного карбоната кальция покрыто слоем, состоящим из агента гидрофобизации и продуктов его взаимодействия. В особенно предпочтительном варианте осуществления изобретения 15% удельной поверхности частиц тонкодисперсного карбоната кальция и/или частиц осажденного карбоната кальция покрыто слоем, состоящим из стеариновой кислоты и продуктов ее взаимодействия.

Полученный таким образом гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция может быть успешно использован в способе е) настоящей заявки для снижения количества смоляных загрязнений в водной среде, образованной в процессе производства бумаги или варки целлюлозы.

Стадия е): Осуществление контакта водной среды с гидрофобизированным измельченным карбонатом кальция и/или гидрофобизированным осажденным карбонатом кальция

Согласно стадии е) способа по настоящему изобретению, осуществляют контакт содержащей смоляные загрязнения водной среды, полученной на стадии а), с гидрофобизированным измельченным карбонатом кальция и/или гидрофобизированным осажденным карбонатом кальция, полученным на стадии d).

В способе по настоящему изобретению гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция могут быть приведены в контакт с содержащей смоляные загрязнения водной средой с помощью традиционных средств подачи материалов, известных специалистам.

Гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция может быть введен в водную среду, подлежащую обработке, в любой соответствующей форме, например, в форме гранул или порошка, или в форме куска. Предпочтительно, гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофодбизированный осажденный карбонат кальция находится в порошковой форме и/или в форме гранул. В предпочтительном варианте осуществления изобретения гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция находится в форме порошка перед осуществлением его контакта с водной средой, подлежащей обработке. В альтернативном случае, гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция может быть введен в водную среду, подлежащую очистке, в виде водной суспензии, например, в виде суспензии.

«Суспензия» в значении настоящего изобретения включает нерастворимые твердые вещества, т.е. гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция, и воду и необязательно другие добавки. Суспензии обычно содержат большие количества твердых веществ и являются более вязкими и обычно с большей плотностью, чем жидкость, из которой они получены. Принято считать в данной области, что общий термин «дисперсия» охватывает «суспензии», как специфический тип дисперсии.

В одном предпочтительном способе настоящего изобретения гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция суспендируют в воде до того, как осуществляют контакт его с водной средой, подлежащей обработке. Предпочтительно, такая суспензия имеет содержание гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция в интервале от 1 масс.% до 80 масс.%, более предпочтительно от 3 масс.% до 60 масс.% и даже более предпочтительно от 5 масс.% до 40 масс.%, в расчете на массу суспензии.

Гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция можно поддерживать в форме суспензии, необязательно дополнительно стабилизированной диспергатором. Могут быть использованы традиционные диспергаторы, известные специалистам. Предпочтительным диспергатором является полиакриловая кислота.

В контексте настоящего изобретения, также можно использовать неподвижную фазу, например, в форме куска или слоя, включающего гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция, и водную среду, протекающую через названную неподвижную фазу. В альтернативном варианте осуществления изобретения подлежащая очистке водная среда проходит через проницаемый фильтр, включающий гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция и необязательно тальк и способный задерживать, за счет исключения размера, примеси на поверхности фильтра по мере прохождения жидкости через него самотеком и/или под вакуумом и/или под давлением. Данный процесс называется «поверхностной фильтрацией».

В другом предпочтительном методе, известном как фильтрация по глубине, фильтрованное средство, включающее ряд извилистых каналов различного диаметра и конфигурации задерживает примеси под действием молекулярных и/или электрических сил, адсорбируя примеси на гидрофобизированном измельченном карбонате кальция и/или гидрофобизированном осажденном карбонате кальция, который содержится внутри названных каналов, и/или за счет исключения по размеру, задерживая частицы примесей, если они слишком велики для прохождения через всю толщину фильтровального слоя.

Предпочтительно, гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция суспендируют в водной среде, содержащей смоляные загрязнения, например, с помощью перемешивающих средств. Количество гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция зависит от типа адсорбируемых смоляных загрязнений или соединений смоляных загрязнений. Предпочтительно, добавляют количество 0,05-25 масс.%, более предпочтительно 0,25-10 масс.% и наиболее предпочтительно 0,5-2 масс.%, в расчете на массу на сухих фильтрах в термостате (100°C). В альтернативном случае, количество гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция, используемого для обработки водной среды, составляет от 0,05 до 20 масс.%, более предпочтительно от 0,5 до 10 масс.% и даже еще более предпочтительно от 0,1 до 5 масс.%, в расчете на общую массу обрабатываемой водной среды.

В предпочтительном варианте осуществления изобретения рН водной среды, содержащей смоляные загрязнения, доводят до величины, превышающей 6,0, более предпочтительно больше 6,5 и даже более предпочтительно больше 7,0, перед добавлением гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция.

В предпочтительном варианте осуществления изобретения в водную среду, содержащую смоляные загрязнения, добавляют тальк, помимо гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция. Тальк, который используют в настоящем изобретении, представляет любой коммерчески доступный тип талька, такой как, например, тальк от Sotkamo (Финляндия), Three Springs (Автралия), Haicheng (Китай), от the Alpes (Германия), Florence (Италия), Tyrol (Австрия), Shetland (Шотландия), Transvaal (Южная Африка), the Appalachians, Калифорния, Вермонт и Техас (США).

В зависимости от происхождения грубого талька, в нем могут содержаться несколько типов примесей, таких как хлорит, доломит и магнезит, амфибол, биотит, оливин, пироксен, кварц и серпентин. Предпочтительными для применения в настоящем изобретении являются типы талька, имеющие содержание чистого талька >90 масс.%, например, >95 масс.% или >97 масс.% и до >100 масс.%.

Частицы талька, используемого в настоящем изобретении, могут иметь медианный диаметр частиц d50, измеренный седиментационным методом, в интервале от 0,1 до 50 мкм, например, от 0,2 до 40 мкм, предпочтительно от 0,3 до 30 мкм, более предпочтительно от 0,4 до 20 мкм, в частности, от 0,5 до 10 мкм, например, от 1,4 или 7 мкм.

Удельная поверхность талька может составлять величину между 3 и 100 м2/г, предпочтительно между 7 м2/г и 80 м2/г, более предпочтительно между 9 м2/г и 60 м2/г, например, 51 м2/г, особенно между 10 и 50 м2/г, например, 30 м2/г, измеренную по адсорбции азота и методу BET.

Тальк может быть использован в виде порошка. В альтернативном случае, он может находиться в виде суспензии, необязательно дополнительно стабилизированной диспергатором. Могут быть использованы традиционные диспергаторы, известные специалистам. Диспергатор может быть анионным или катионным.

Предпочтительно, гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция и тальк смешивают, предпочтительно в порошковой форме, перед осуществлением его контакта с водной средой, содержащей смоляные загрязнения и подлежащей обработке. Смешивание может быть осуществлено любыми традиционными средствами, известными специалистам.

В альтернативном случае, гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция и тальк могут быть добавлены в водную среду, содержащую смоляные загрязнения, на отдельных стадиях.

Предпочтительно, тальк суспендируют вместе с гидрофобизированным тонкодисперсным карбонатом кальция и/или гидрофобизированным осажденным карбонатом кальция в водной среде, содержащей смоляные загрязнения, например, перемешивающими средствами. Количество талька зависит от типа адсорбируемых смоляных загрязнений или загрязняющих веществ. Предпочтительно, добавляют количество 0,05-25 масс.%, более предпочтительно 0,25-10 масс.% и наиболее предпочтительно 0,5-2 масс.%, в расчете на массу сухих волокон после термостатирования (100°C). В альтернативном случае, количество талька, используемого для обработки воды, составляет от 0,05 до 20 масс.%, более предпочтительно от 0,5 до 10 масс.% и даже более предпочтительно от 0,1 до 5 масс.%, в расчете на общую массу обрабатываемой водной среды, содержащей смоляные загрязнения.

После завершения адсорбции композиты из гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция, смоляных загрязнений и необязательно талька могут быть отделены от водной среды обычными средствами разделения, известными специалистам, такими как седиментация и фильтрация.

Водная среда, полученная на стадии е) способа по настоящему изобретению, содержит количество смоляных загрязнений, которое ниже, чем количество смоляных загрязнений, содержавшееся в соответствующей водной среде, полученной тем же способом, но без контакта ее с гидрофобизированным тонкодисперсным карбонатом кальция и/или гидрофобизированным осажденным карбонатом кальция. В одном предпочтительном варианте осуществления изобретения водная среда, полученная на стадии е) способа по настоящему изобретению, содержит количество коллоидных смоляных загрязнений, которое ниже, чем количество смоляных загрязнений, содержавшееся в соответствующей водной среде, полученной таким же способом, но без контакта ее с гидрофобизированным тонкодисперсным карбонатом кальция и/или гидрофобизированным осажденным карбонатом кальция.

Предпочтительно, водная среда, полученная на стадии е), содержит количество смоляных загрязнений, которое ниже, по меньшей мере, на 20 масс.%, более предпочтительно, по меньшей мере, на 50 масс.% и наиболее предпочтительно, по меньшей мере, на 75 масс.%, по сравнению с волной средой, содержащей смоляные загрязнения, полученной стадии a).

Согласно другому аспекту настоящего изобретения, образуется композит, включающий гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция, смоляные загрязнения и необязательно тальк. Что касается определения гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция, смоляных загрязнений, талька и предпочтительных вариантов его осуществления, дается ссылка на положения, приведенные выше при рассмотрении технологических стадий a), b), c), d) и e).

Показано, что гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция по настоящему изобретению легко адсорбирует соединения смоляных загрязнений в процессе изготовления бумаги. В частности, водная среда, образованная в процессе по настоящему изобретению, отличается тем, что она содержит значительно меньшее количество смоляных загрязнений или соединений смоляных загрязнений, таких как коллоидные смоляные загрязнения. Бумага, изготовленная при использовании такой водной среды, отличается тем, что возникает меньше пятен в конечном продукте. Другое преимущество заключается в том, что гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция снижает тенденцию к образованию отложений на оборудовании бумажного производства.

Учитывая очень хорошие результаты при использовании гидрофобизированного тонкодисперсного карбоната кальция и/или гидрофобизированного осажденного карбоната кальция для снижения смоляных загрязнений в водной среде, образованной в бумажном производстве или процессе варки целлюлозы, как определено выше, дополнительный аспект настоящего изобретения относится к применению его в водной среде для снижения количества смоляных загрязнений в ней. Согласно другому варианту осуществления настоящего изобретения, используют гидрофобизированный тонкодисперсный карбонат кальция и/или гидрофобизированный осажденный карбонат кальция, характеризующийся тем, что между 10% и 19% удельной поверхности тонкодисперсного карбоната кальция и/или осажденного карбоната кальция покрыто слоем, состоящим из алифатической карбоновой кислоты, содержащей число атомов углерода между 5 и 24, и продуктами ее взаимодействия. Что касается определения гидрофобизированного тонкодисперсного карбоната кальция и/или осажденного карбоната кальция и их предпочтительных вариантов, дается ссылка на положения, изложенные выше при рассмотрении технологических стадий b), c), d) и e).

Следующие фигуры, примеры и испытания будут иллюстрировать настоящее изобретение, но они не предназначены ограничивать изобретение до пояснительных вариантов его осуществления. Представленные ниже примеры показывают эффективность гидрофобизированного тонкодисперсного карбоната кальция и/или осажденного карбоната кальция для снижения смоляных загрязнений в водной среде, образованной в бумажном производстве или в процессе варки целлюлозы согласно настоящему изобретению.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

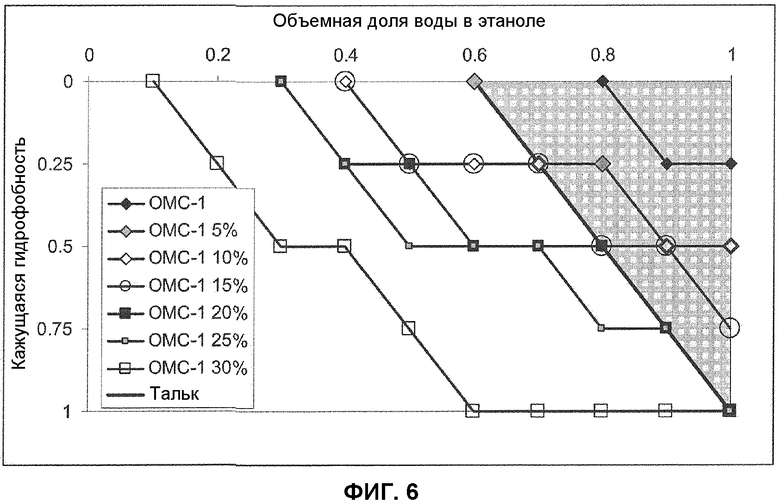

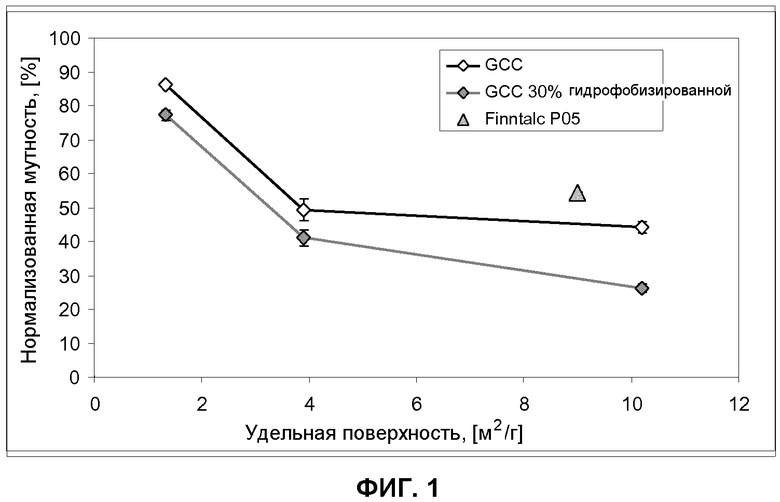

На фиг.1 представлена нормализованная мутность после обработки минералами фильтрата TMP. 100% соответствует 349 NTU (нефелометрических единиц мутности).

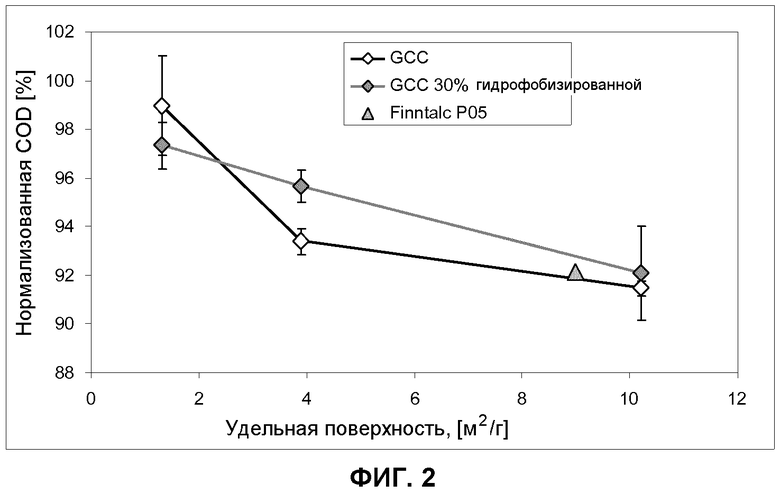

На фиг.2 представленная нормализованная потребность в химическом кислороде (COD) после обработки минералами фильтрата TMP. 100% соответствует 3644 мг 02 /дм3.

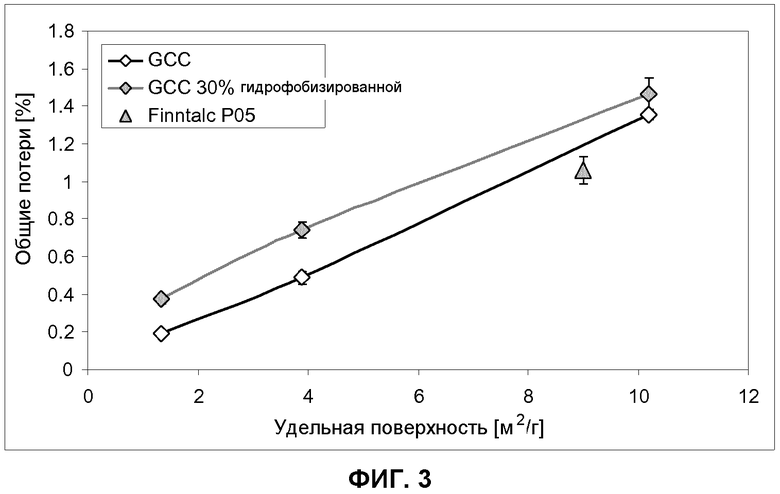

На фиг.3 представлена кривая термогравиметрического анализа минерала после адсорбции. Потеря массовой доли зафиксирована между 200 и 1000°C и скорректирована на потерю массы соответствующего минерального порошка.

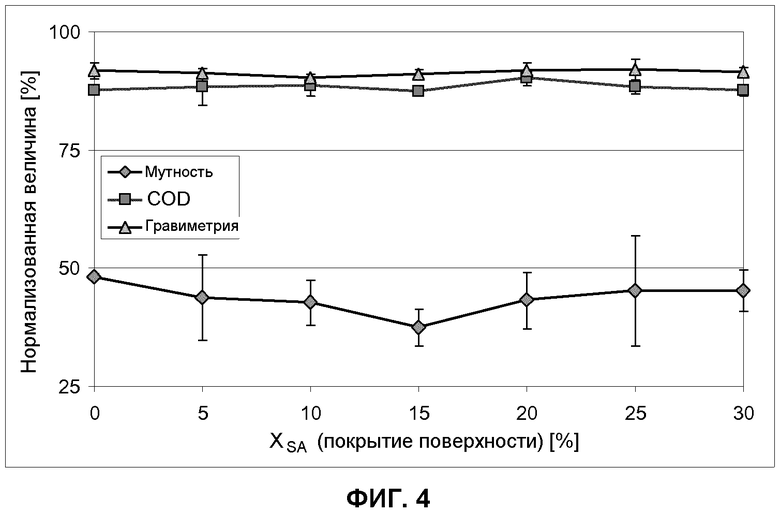

На фиг.4 представлена зависимость величин нормализованной потребности в химическом кислороде (COD), гравиметрии и мутности фильтрата TMP после адсорбции минеральных порошков от покрытия поверхности минеральных порошков стеариновой кислотой.

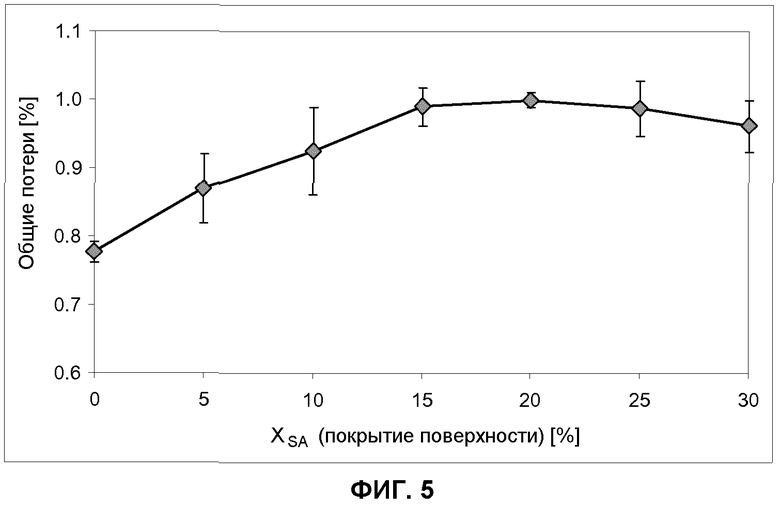

На фиг.5 представлен результат термогравиметрического анализа минеральной фазы после экспериментов по адсорбции в зависимости от покрытия поверхности минеральных порошков стеариновой кислотой. Потерю массы исходных минеральных порошков (перед добавлением к фильтрату ТМР) вычитают (чистую потерю).

На фиг.6 представлена гидрофобность тестируемых минеральных порошков в зависимости от степени из покрытия стеариновой кислотой SA, включая также образец талька с высокой удельной поверхностью (HSA). Чем больше площадь с правой стороны линии, тем больше гидрофобность. Заштрихованная площадь отражает ситуацию для талька.

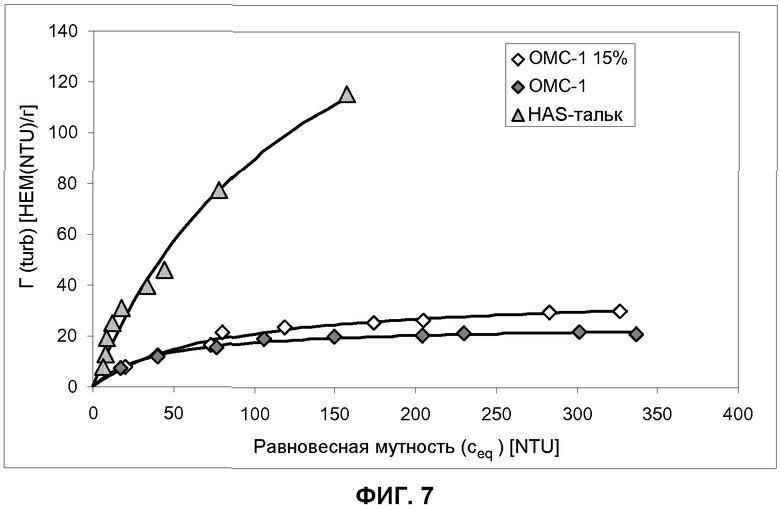

На фиг.7 представлена изотерма адсорбции по данным мутности для необработанного OMC-1, обработанного (15% покрытия поверхности) тонкодисперсного карбоната кальция (GCC) и HSA-талька (с высокой удельной поверхностью).

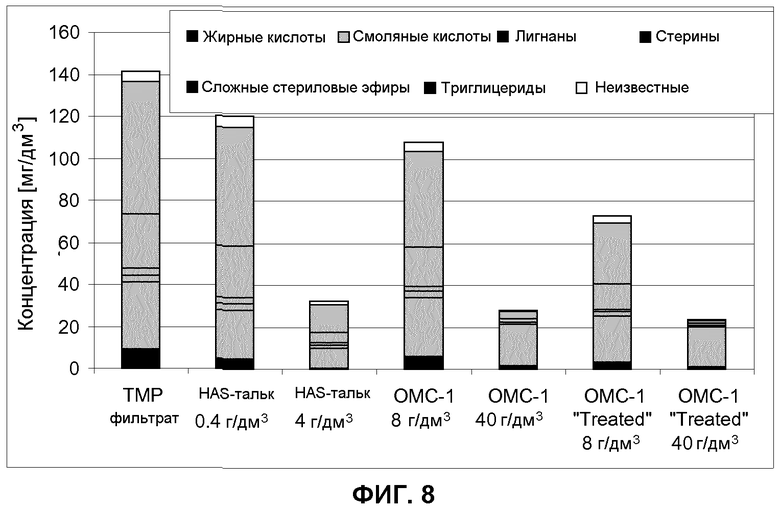

На фиг.8 представлена зависимость содержания экстрагируемых петролейным эфиром веществ фильтрата TMP 4 перед и после адсорбции. Экстрагируемые вещества подразделяются на следующие группы: жирные кислоты, канифольные кислоты, лигнаны, стерины, сложные стериловые эфиры, триглицериды и неизвестная фракция.

На фиг.9 представлена зависимость относительного состава экстрагируемых групп соединений в фильтрате TMP перед и после адсорбции.

На фиг.10 представлено содержание карбогидрата, растворимых и нерастворимых в кислоте веществ в фильтратах TMP перед и после адсорбции.

ПРИМЕРЫ

A. Материалы и методы испытаний

1. Целлюлозная масса, содержащая смоляные загрязнения

Проводили четыре отдельные пробы с использованием неотбеленной TMP, которая состояла из 70% хвойной древесины, а остальное составляла пихта и небольшая часть сосны. Данные образцы TMP были собраны на бумажной фабрике в Швейцарии. На фабрике используют 100% свежую воду на производстве TMP. Свежую влажную целлюлозную массу отбирали из точки «приема» сита при температуре 90°C перед стадией отбеливания. TMP оставляли на ночь для охлаждения до комнатной температуры (rt). TMP фильтровали через фильтр с размером пор 2 мкм (фильтровальная бумага, круглая 602 EH). Фильтрат проверяли под световым микроскопом (Olympus AX-70) на отсутствие волокон или фибрилл. Эксперименты по адсорбции проводили сразу же после фильтрования. Величину рН фильтратов обычно составляла между 6,0 и 7,0. Ее доводили с помощью 0,1 M раствора гидроксида натрия до величины pH 7,0-7,5. Проводили pH титрование электрофоретической подвижности, чтобы количественно оценить коллоидную стабильность капель древесной смолы. Это осуществляли на Malvern Zetasizer NS при использовании 0,1M соляной кислоты и 0,1M раствора гидроксида натрия. Кроме того, определяли общий электрохимический заряд титрованием фильтрата TMP 0,0025M поли- DADMAC [поли(аллилдиметиламмонийхлоридом) при использовании проточного детектора тока (SCD) от Miitek (PDC-03). Кроме того, содержание ионов количественно оценивали методом ионной хроматографии на ионном хроматографе Dionex DX 120.

После доведения величины рН, фильтрат TMP помещали в стеклянные флаконы, каждый из которых содержал 200 см3 фильтрата TMP. Желательное количество и тип минерала добавляли либо в виде порошка или диспергированными в воде. В большинстве случаев дозировка минерала составляла 10 г/дм3 и в случае изотермы дозировка минерала менялась между 2,5 и 50,0 г/дм3. Для всех образцов в пробы добавляли одинаковое количество воды (обычно 18 см3). Флаконы были оснащены магнитной мешалкой, закрывались воздухонепроницаемой манжетой и содержимое встряхивали на магнитной мешалке в течение 2 часов. По истечении этого времени магнитную мешалку извлекали и экспериментальные смеси центрифугировали (Jouan C312 от IG Instruments) в течение 15 минут при 2600 г. Собирали две фазы: верхнюю жидкую фазу и нижнюю фазу осадка, содержащего минерал. Центрифугирование необработанного фильтрата TMP не показало никакого осадка. Однако осаждение дисперсий чистого минерала в некоторых случаях сопровождалось выделением пузырьков воздуха, захваченного частицами минерала.

Верхнюю жидкую фазу анализировали методом определения мутности с помощью пробы на помутнение на приборе NOVASINA 155 модели NTM-S. Размер частиц измеряли фотонной корреляционной спектроскопией на приборе Malvern Zetasizer NS без какой-либо дополнительной обработки или разбавления. Химическое потребление кислорода (ХПК) измеряли при использовании Lange CSB LCK 014, и с интервалом покрытия 1000-10000 мг/дм3 на LASA 1/плюс кювета. 100 см3 жидкой фазы сушили в алюминиевом химической стакане при 90°C в течение 12 часов и остаток взвешивали и получали результат для гравиметрического остатка.

Свойства четырех образцов TMP представлены в следующей таблице 1. Представленные интервалы основаны на стандартном отклонении из трех независимых экспериментов.