Область техники, к которой относится изобретение

Настоящее изобретение относится к установке для производства термопластиковых контейнеров, в частности бутылок из полиэтилентерефталата (ПЭТ), в две стадии с помощью инжекционно-компрессионного формования и формования с раздувом и вытяжкой.

Уровень техники

На современном этапе развития производство термопластиковых контейнеров представляет собой процесс, с помощью которого, начиная с сырья, как правило, полиэтилентерефталата или ПЭТ, можно получить готовые контейнеры с формой (даже очень сложной), которая удовлетворяет самым разнообразным требованиям рынка, при этом контейнеры являются особенно легкими и прочными, даже если подвергаются высоким давлениям при комнатной температуре. Переход от ПЭТ в сыром виде в виде гранул к пластиковому контейнеру может осуществляться либо с помощью одностадийного процесса, либо с помощью двухстадийного процесса. Одностадийный процесс выполняется с помощью одной установки, в которой переход от ПЭТ к преформе через стадию инжекционного формования в пресс-формах, и переход от преформы к пластиковому контейнеру на стадии формования с раздувом и вытяжкой происходит непрерывно, не давая преформе полностью охладиться до комнатной температуры, поэтому она все еще имеет некоторую скрытую теплоту, оставшуюся от стадии инжекционного формования, с некоторой экономией энергии, поскольку преформы не требуют много теплоты для дальнейшего подогрева до температуры, при которой пластмасса должна быть пригодна для выдувного формования.

С другой стороны, двухстадийный процесс выполняется на двух отдельных установках. Одна установка осуществляет переход от ПЭТ к преформе, то есть выполняет этап инжекционного формования ПЭТ в инжекционных пресс-формах, а другая машина осуществляет переход от преформы к пластиковому контейнеру в выдувных формах с помощью выдувного формования или с помощью формования с раздувом и вытяжкой в случае ПЭТ. Двухстадийный процесс можно также выполнить на одной и той же установке, которая предусматривает инжекционное формование преформ и выдувное формование последних в бутылки, но эти две операции выполняются в течение двух различных периодов времени, то есть преформы охлаждаются после инжекционного формования до тех пор, пока они не достигнут комнатной температуры. Затем, переходя к преобразованию преформ в готовые контейнеры, в частности в бутылки, необходимо обеспечить разогрев преформ в подходящих печах до температуры, требуемой для выполнения процесса выдувного формования или формования с раздувом и вытяжкой в случае ПЭТ.

Причина, по которой часть рынка производителей контейнеров предпочитает использовать объединенную одностадийную систему, состоит в том, что установка этого вида предполагает большую гибкость, что обусловлено особенно тем фактом, что процесс производства происходит в одной машине. Большая универсальность обеспечивает модификацию параметров производства в реальном режиме времени с возможностью их быстрой и эффективной регулировки с учетом требований производства контейнеров. Более того, в объединенной одностадийной системе можно сразу обнаружить ошибку в производстве преформ для того, чтобы скорректировать возможные дефекты преформы и готового пластикового контейнера.

Напротив, в двухстадийных системах дефект, возникающий в преформах в ходе инжекционного формования, можно обнаружить с задержкой, которая может поставить под угрозу выпуск продукции за несколько дней. Более того, отсутствие непосредственной непрерывности между двумя стадиями препятствует накоплению полной информации относительно срока службы преформы, таким образом, стадия формования с раздувом и вытяжкой происходит без знания точных характеристик обрабатываемых преформ момент за моментом.

С технологической точки зрения процесс горячего формования, который используется для изготовления термопластиковых контейнеров, представляет собой выдувное формование, то есть технологию, которая особенно подходит для изготовления полых тел. Выдувное формование имеет большое преимущество в том, что оно позволяет изготавливать контейнеры с корпусом, который является очень широким относительно горлышка, такого как у бутылок. Более того, предпочтительным является центробежное формование, так как продолжительность производственного цикла, которая называется продолжительностью цикла, является маленькой. Выдувное формование является особенно быстрым и эффективным производственным процессом, подходящим для крупносерийного производства контейнеров, таких как ПЭТ бутылки для напитков. Сокращенные продолжительности циклов означают, что расходы на установку можно распределить на многочисленные изделия, скорость изготовления которых на крупных установках составляет порядка нескольких десятков тысяч штук в час. Далее ключевым элементом с экономической точки зрения является стоимость сырья, например ПЭТ, ПЭ, ППЭ, ПП, и, следовательно, количество материала, используемого для изготовления одного контейнера.

Преимущества одностадийного процесса можно свести к следующему:

- Универсальность: процесс происходит на одной установке; дизайн преформы и условия технологического процесса можно оптимизировать с целью получения готовых контейнеров с улучшенными характеристиками.

- Ведение истории преформы: преформы всегда поступают в выдувные формы с одинаковыми параметрами. В двухстадийном процессе между формованием преформы и операцией выдувного формования может проходить даже несколько недель, во время которых условия хранения могут влиять на характеристики преформ, которые могут, таким образом, давать слегка различные характеристики от одной партии до другой.

- Возможность быстрого вмешательства для решения любых проблем: любые дефекты, обнаруженные на бутылках, можно незамедлительно откорректировать и на той же самой машине (во время инжекционного формования или выдувного формования); в двухстадийном процессе переход от одной установки к другой является более сложным, поскольку изменения в технологическом процессе и настройках обычно выполняются на различных машинах, иногда даже расположенных далеко друг от друга.

- Улучшенный внешний вид контейнеров: преформы не находятся в контакте друг с другом и поэтому отсутствует риск появления царапин, которые приводят к заметным линиям на контейнерах. Процесс выдувного формования не устраняет какие-либо дефекты поверхности преформы, а наоборот усиливает их.

- Отсутствие влаги: в частности, ПЭТ является гигроскопичным материалом; в машине выдувного формования используются преформы с минимальным содержанием влаги, по меньшей мере, в 100 раз больше, чем у преформ, полученных с помощью объединенной машины; действительно неориентированная аморфная структура поглощает значительное количество воды, частицы которой, проникая между полимерными цепями, образуют "непрочную" молекулярную структуру и действуют как смазка на стадии формования с раздувом и вытяжкой, вызывая скольжение макромолекул с последующим снижением эффективности формования с раздувом и вытяжкой.

И, наконец, преимущество, которое не является несущественным, заключается в том, что издержки производства контейнеров на одностадийной машине меньше, так как отсутствует необходимость охлаждения преформ до комнатной температуры перед их извлечением, и дополнительное потребление энергии для их разогрева перед операцией выдувного формования.

Одностадийные установки содержат этапы, которые описаны ниже, например, для изготовления ПЭТ бутылок.

- сушка гранул ПЭТ;

- пластикация;

- инжекционное формование проформы;

- кондиционирование (доведение до требуемых параметров) преформы;

- формование с раздувом и вытяжкой.

Одна из причин, почему одностадийные установки особенно широко не используются, состоит в том, что они обычно имеют меньшую производительность, так как процесс изготовления преформ гораздо медленнее, чем процесс формования с раздувом и вытяжкой преформы, поэтому производительность этой последней операции, которая может уже достигать чрезвычайно высокой производительности, необходимо уменьшить для согласования с производительностью машины для инжекционного формования преформ.

Это обусловлено в основном типами движущихся частей и типом системы для инжекционного формования пластмассы, требующей очень высокой мощности, которая, главным образом, относится к усилиям сжатия для закрытия пресс-форм для инжекционного формования.

Из-за этих проблем, связанных с медленной производительностью и огромными затрачиваемыми усилиями, очень трудно, если невозможно, создать вращающиеся одностадийные установки.

В документе US 2007228620 описана установка для производства пластиковых контейнеров, чьи признаки приведены в ограничительной части пункта 1 формулы изобретения.

Другая проблема заключается в том, чтобы удовлетворить это требование по мощности, так как в этих машинах обычно используются приводы гидравлического типа, которые имеют серьезные проблемы с загрязнением преформ и контейнеров гидравлическими маслами, необходимыми для работы этого оборудования.

Раскрытие изобретения

Задачей настоящего изобретения является создание установки для изготовления пластиковых контейнеров, которая позволяет устранить вышеупомянутую проблему, связанную с высокой производительностью в целом всей установки и качеством готовых контейнеров.

Настоящее изобретение относится к установке для изготовления пластиковых контейнеров по п. 1.

Процесс, называемый инжекционно-компрессионным формованием для производства преформ и включенный в объединенную установку настоящего изобретения, содержит инжекционное формование пластмассы в частично открытой пресс-форме; за этим следует закрытие пресс-формы и стадия сжатия последней для получения преформы. Этот процесс содержит более низкие значения мощности и, в частности, более низкую мощность инжекционной установки и более низкое усилие сжатие, которое используется для сжатия пресс-формы.

Кроме того, упомянутый процесс обеспечивает пониженное сжатие материалов, что позволяет получать контейнеры с тонкими стенками и с высоким качеством поверхности, необходимой, например, в случае оптических приложений, для устройств отображения, стекол для автомобилей, электронных и оптических компонентов.

Преимуществами этого процесса инжекционно-компрессионного формования для производства преформ по сравнению с традиционными процессами инжекционного формования являются:

- более низкая температура расплавленной пластмассы (расплава): перенос пластмассы из машины для пластикации в пресс-форму для инжекционно-компрессионного формования может происходить при температуре, немного превышающей точку плавления смолы благодаря используемым коротким подводящим каналам;

- значения давления для переноса расплавленной пластмассы гораздо меньше (приблизительно 200 бар) по сравнению с гораздо более высокой скоростью подачи материала (30 г/с) по отношению к традиционным способам;

- поддерживаемое давление в пресс-форме во время цикла прессования преформы обеспечивается за счет введения пуансона в пресс-форму, а не с помощью системы для впрыска расплавленной пластмассы, поэтому усилия пресса можно уменьшить до 2 тонн на полость; это означает, что во время охлаждения отсутствует перенос дополнительного материала в пресс-форму и существует постоянное давление в течение всего времени охлаждения, что обеспечивает оптимальный контакт со всеми формуемыми частями, которые воспринимают теплоту из пластмассы;

- поддержание контакта с формуемыми частями повышает теплообмен в процессе инжекционно-компрессионного формования по сравнению с процессом инжекционного формования; действительно, в процессе инжекционного формования, в конце фазы удержания, происходит постепенное ослабление давления из-за усадки пластмассы при ее охлаждении и, следовательно, более низкое контактное давление с формовочными полостями;

- становится возможным изготовление изделий с очень маленькой толщиной, так как больше не нужен перенос материала в пресс-форму во время охлаждения преформы;

- явления кристаллизации в зоне дна преформы минимизируются благодаря лучшему охлаждению зоны дна в уплотнении/полости; действительно, уплотнение остается закрытым в течение продолжительного времени при равной продолжительности цикла и имеет средство охлаждения конечной части, которая находится в контакте с формовочной полостью; это означает, что повышается качество полученного контейнера и увеличивается вместимость последнего, предотвращаются явления растрескивания под действием внутренних напряжений; кроме того, другим преимуществом благодаря лучшему охлаждению уплотнения, является улучшение, связанное с появлением отверстий в литнике, которые появляются, в частности, в процессах литья под давлением;

- уменьшение значений температуры и требуемого давления и усилия сжатия имеет положительный эффект на потребление энергии и износ элементов пресс-формы.

Объединение в одно целое машины для инжекционно-компрессионного формования, которая выполняет этот процесс, в виде установки для установки контейнеров одностадийного типа и замена гидравлических приводов на электрические и/или пневматические приводы позволяет получить уменьшение продолжительности цикла и ограничить риск загрязнения контейнеров гидравлическими маслами.

Согласно предпочтительному варианту настоящего изобретения, это достигается посредством установки для инжекционно-компрессионного формования ротационного типа.

Упомянутый процесс инжекционно-компрессионного формования, кроме того, что он позволяет уменьшить усилия, требуемые для формования преформ, позволяет устранить регулирование с обратной связью для упомянутых усилий, передаваемых на подвижные части. Помимо повышения в части скорости и безопасности формуемых элементов, он позволяет использовать пневматические приводы без регулирования с обратной связью вместо традиционных гидравлических систем.

Настоящее изобретение предусматривает выполнение процесса формования преформы с помощью платформы ротационного типа, которая позволяет получить следующие дополнительные преимущества:

- высокая производительность;

- непрерывный процесс;

- равномерность процесса;

- модульность конструкции;

- пониженная продолжительность механического цикла; открытие/закрытие пресс-формы для инжекционно-компрессионного формования:

- скорость изменения формата;

- возможность синхронизации с колесом для выдувного формования.

Отсутствие гидравлических приводов и использование электрических и/или пневматических приводов для формования преформ позволяет легко объединить в одно целое секцию для формования преформ с секцией для формования с раздувом и вытяжкой контейнеров и с секций розлива. Это означает, что установка может быть очень компактной, и, в частности, она позволяет гарантировать и обеспечить отсутствие возможных загрязнений, таких как гидравлическое масло, от всей установки с получением преимущества от максимальной гигиены.

Более того, объединение процессов инжекционно-компрессионного формования преформ, выдувного формования последних и, если требуется, наполнения готовых контейнеров гарантирует поддержание чистоты контейнера, который сразу после формования является, по существу, свободным от любой бактериологической нагрузки.

Зависимые пункты формулы изобретения описывают предпочтительные варианты осуществления настоящего изобретения, образуя неотъемлемую часть настоящего описания.

Краткое описание чертежей

Дополнительные характеристики преимущества настоящего изобретения станут более ясными из подробного описания предпочтительных, но не исключающих, вариантов осуществления установки для изготовления пластиковых контейнеров, которое иллюстрировано в виде неограничивающих примеров с помощью прилагаемых чертежей.

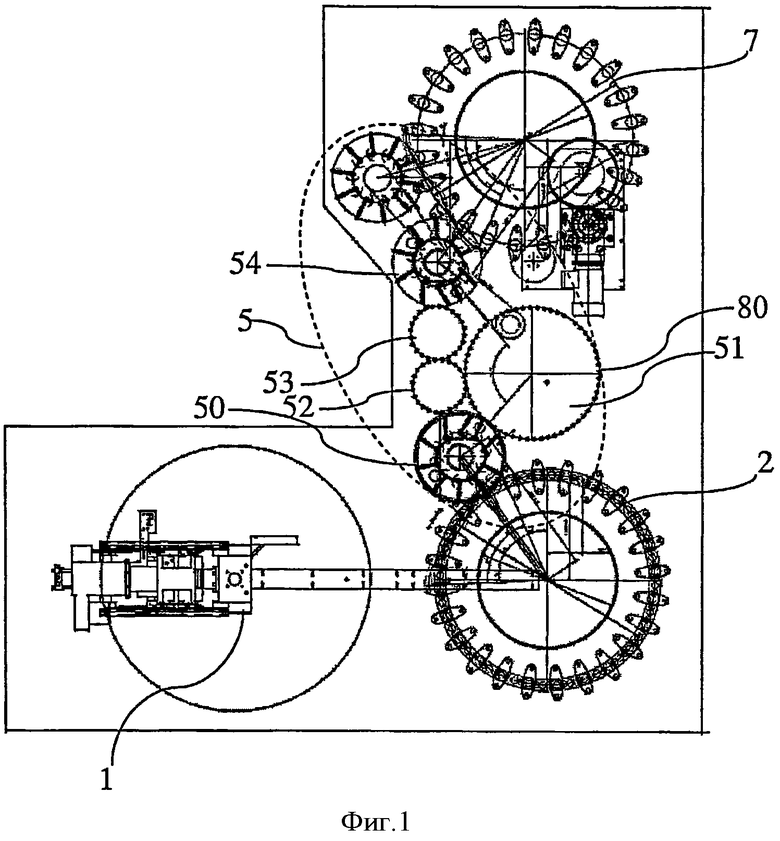

На фиг. 1 показан общий вид сверху производственной установки согласно настоящему изобретению;

на фиг. 2 - продольный разрез экструдера с термостатическим регулированием установки;

на фиг. 3 - аксонометрическое изображение шнека и цилиндра экструдера, показанного на фиг. 21;

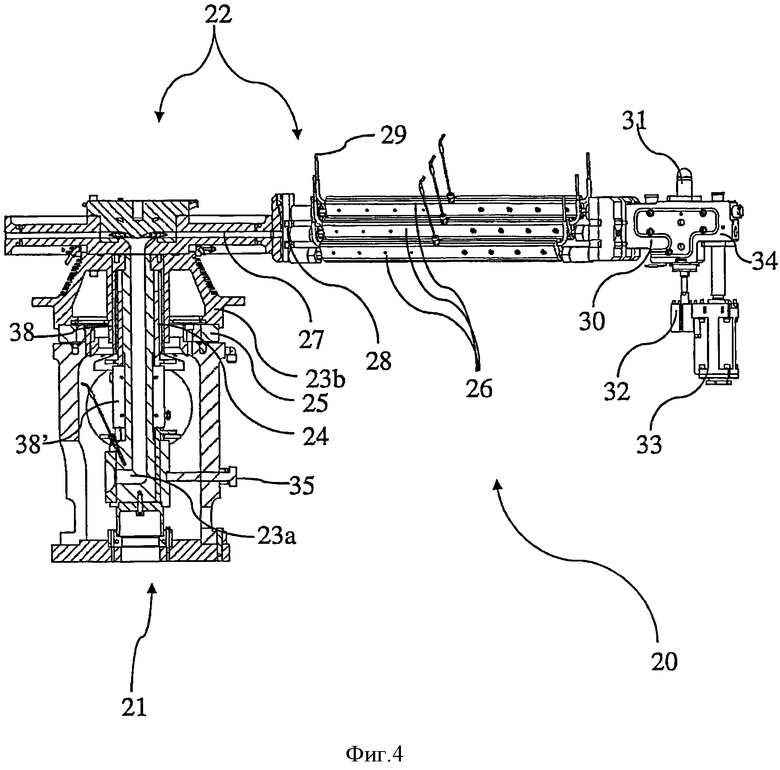

на фиг. 4 - аксиальный разрез части первой ротационной карусели установки;

на фиг. 5 - вид сверху первой части карусели, показанной на фиг. 4;

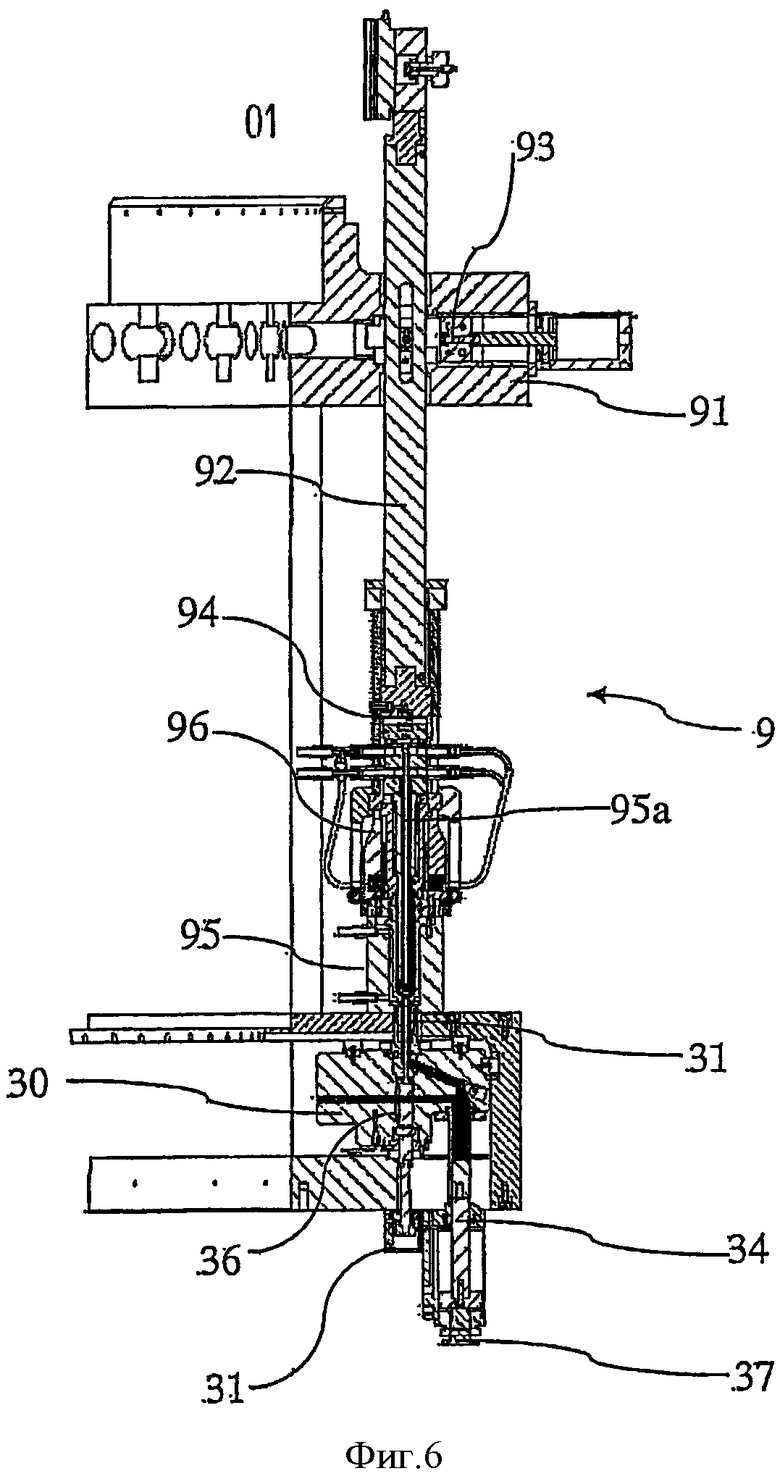

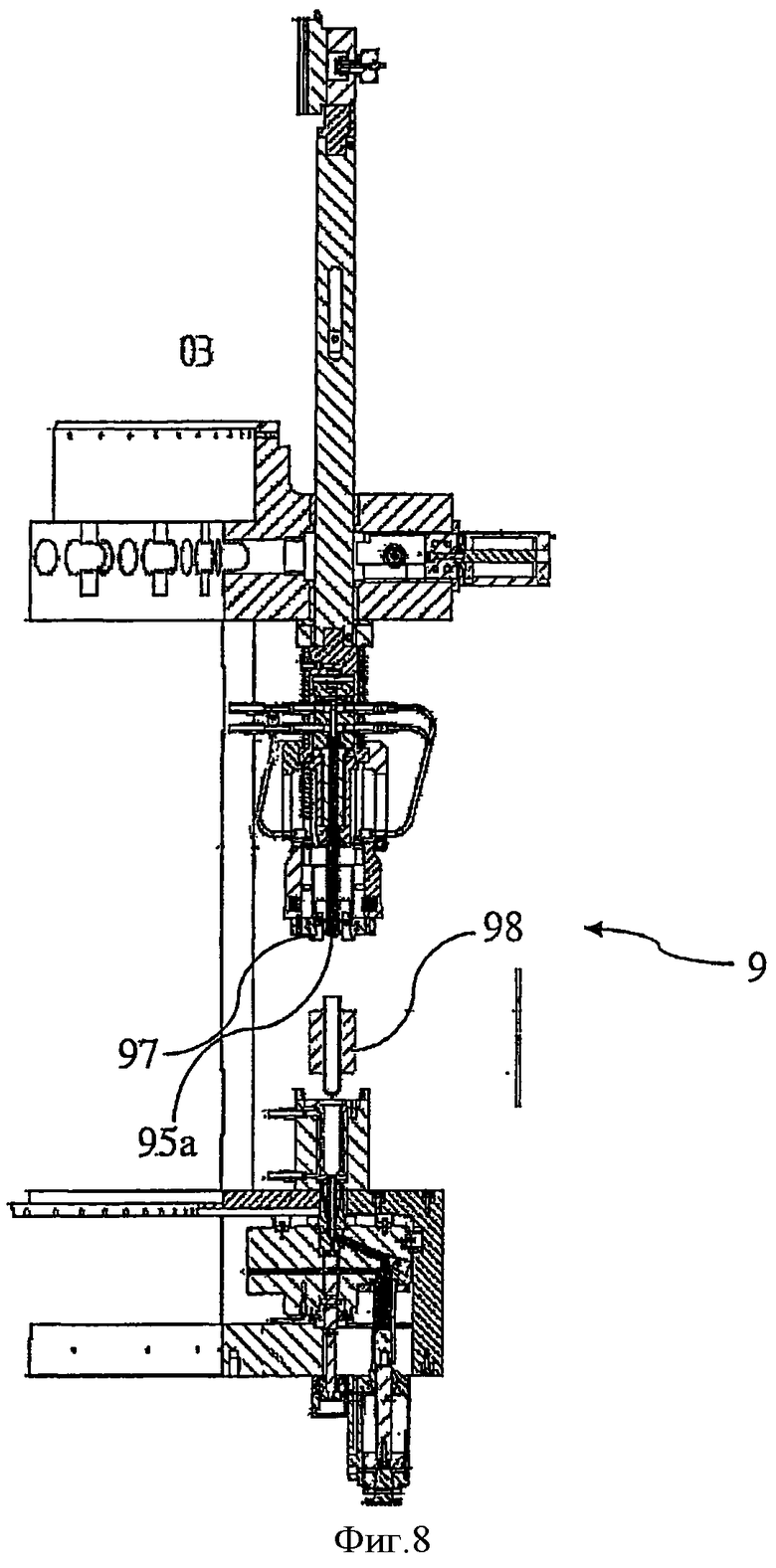

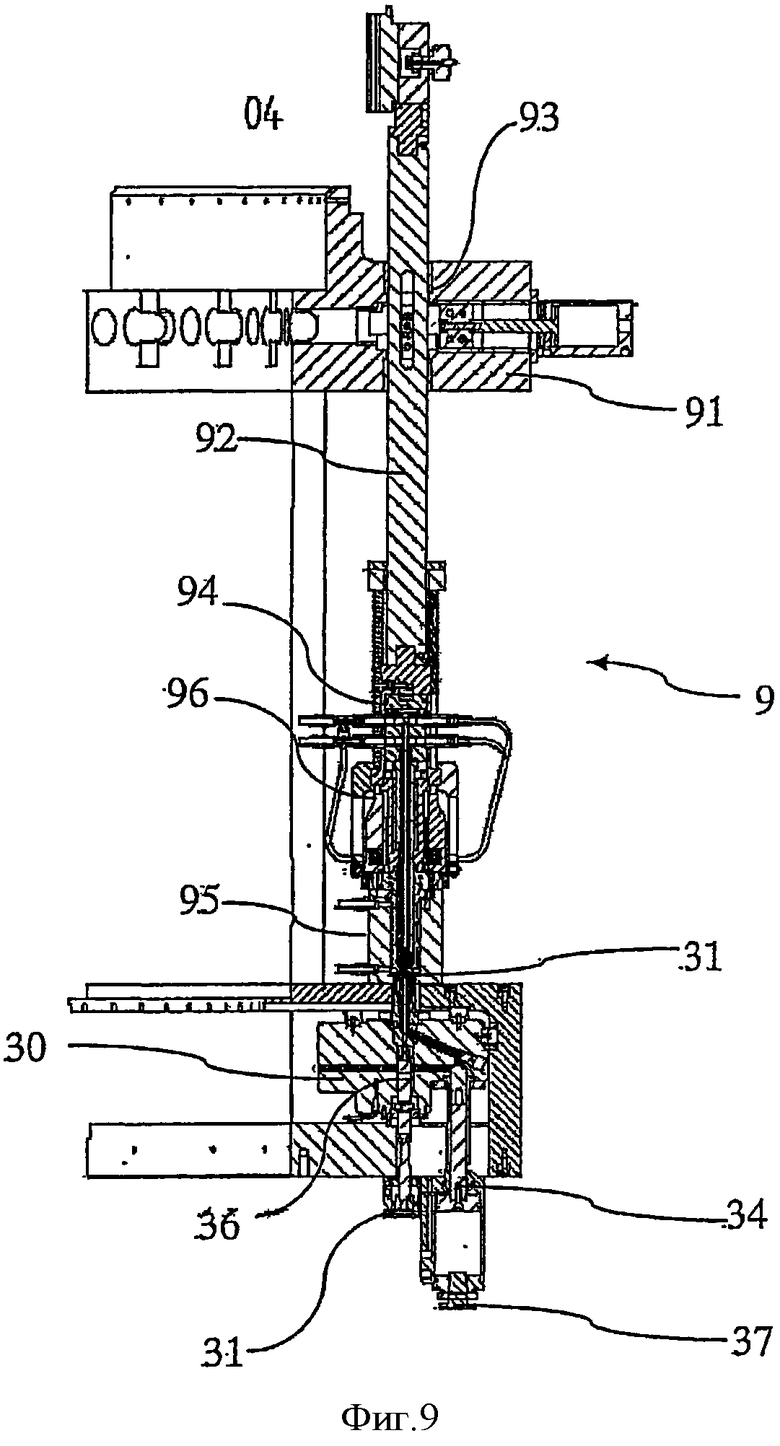

на фиг. 6-9 - участок второй части первой ротационной карусели;

на фиг. 10 - общий вид первой ротационной карусели;

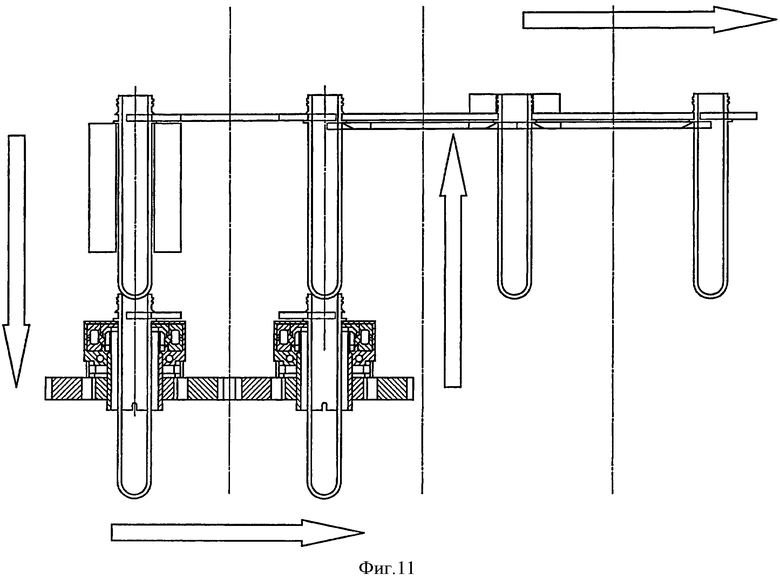

на фиг. 11 - схема для передачи преформ из части системы переноса преформ установки, показанной на фиг. 1;

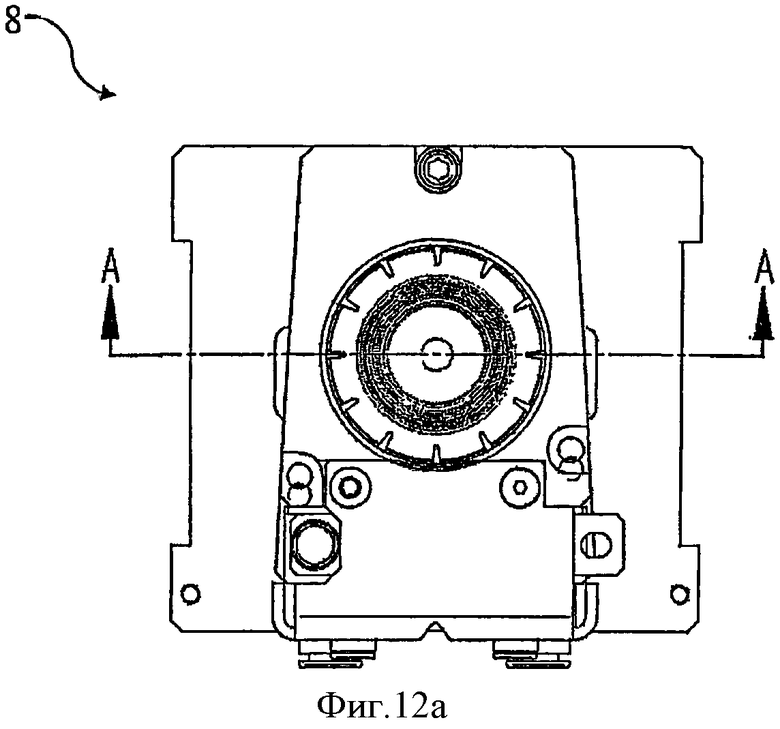

на фиг. 12а и 12b - соответственно вид сверху и соответствующий разрез устройства другого участка установки, показанной на фиг. 1;

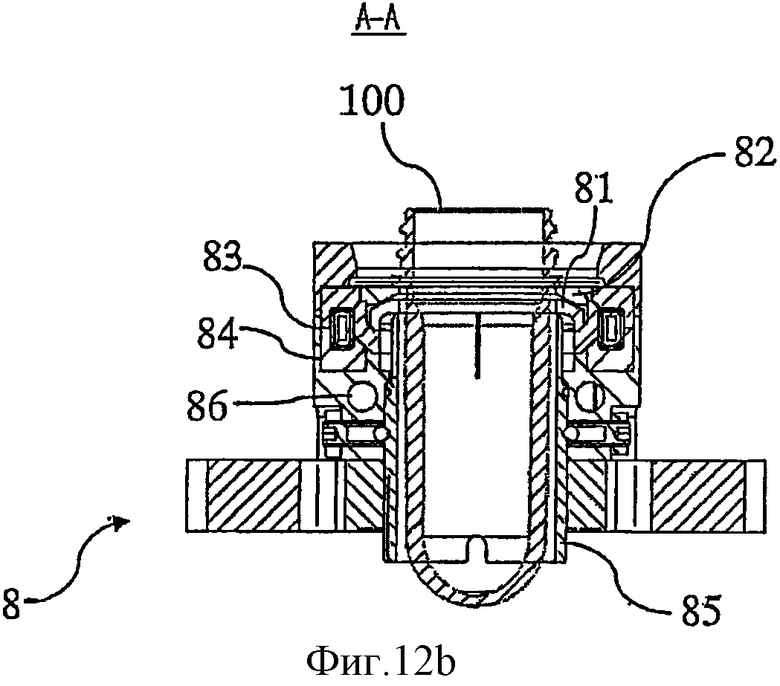

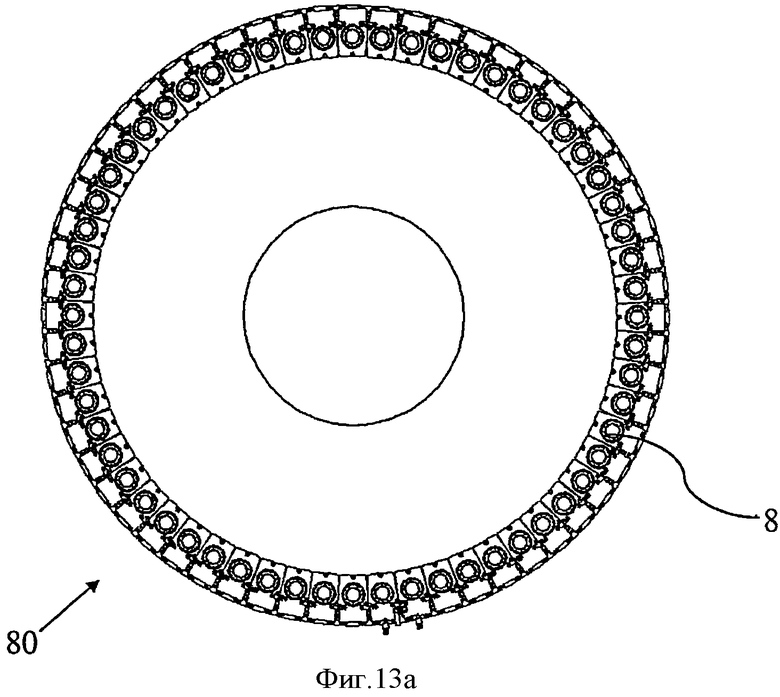

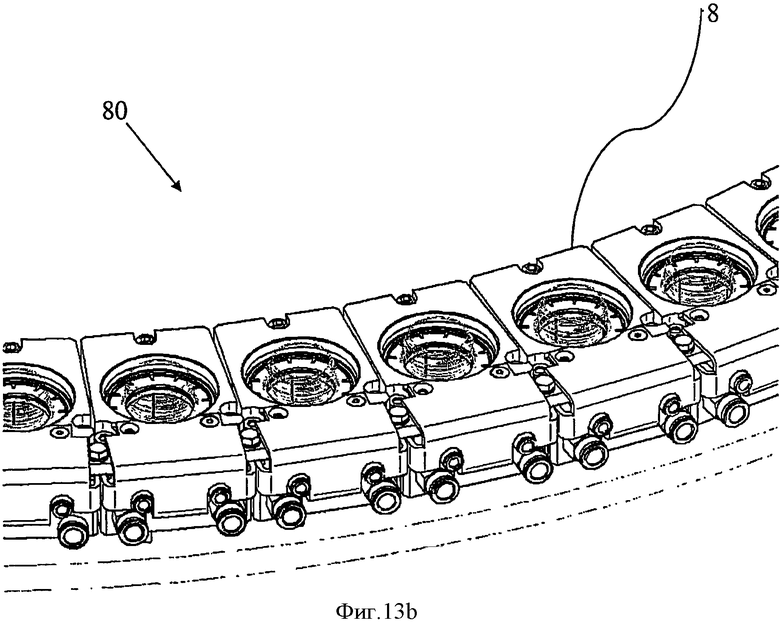

на фиг. 13а и 13b - соответственно общий вид и увеличенный вид участка установки согласно фиг. 12а и 12b.

Одинаковые ссылочные позиции и буквы на фигурах обозначают одинаковые элементы или компоненты.

Осуществление изобретения

Предпочтительный вариант осуществления установки для изготовления пластиковых контейнеров описан ниже с конкретной ссылкой на чертежи.

На фиг. 1 показана схема установки ротационного типа, в которой объединены инжекционно-компрессионное формование и формование с раздувом и вытяжкой термопластиковых контейнеров L-образная конфигурация установки является только одним предпочтительным вариантом осуществления, и она может также иметь прямолинейные или другие формы.

Установка содержит первую часть для производства преформ, содержащую:

- по меньшей мере, один экструдер 1, который имеет функцию пластикации полимера из гранул в твердом состоянии в жидкость посредством энергии, обеспечиваемой нагревателями и силами трения, которые вырабатываются под действием экструдерного шнека;

- по меньшей мере, одну первую ротационную карусель 2 для формования преформ, которая состоит из системы распределения полимера, получаемого из экструдера, в каждую пресс-форму, расположенную по внешнему периметру карусели, с помощью кинематических механизмов, связанных с перемещением карусели, и с помощью инжекционно-компрессионной системы для изготовления преформ.

Более того, установка содержит вторую часть для выдувного формования готовых контейнеров, начиная от преформ, произведенных с помощью первой части; причем вторая часть, которая просто называется воздуходувным устройством, содержит, по меньшей мере, одну вторую ротационную карусель 7 для выдувного формования, которая выполняет этапы, предусмотренные в формовании с раздувом и вытяжкой, например, в случае ПЭТ, за счет совместного действия сжатого воздуха, впускаемого в преформу в несколько этапов, и штока для осевого растяжения преформы, и пресс-формы, в которой выдувается преформа и к стенкам которой она прилегает за счет внутреннего давления, определяющего конечную форму контейнера.

Между первой и второй частями установка содержит, по меньшей мере, одну систему 5 переноса преформ, которая может проходить, если требуется, по меньшей мере, через одну систему тепловой обработки преформ.

Предпочтительный экструдер 1 является экструдером с регулировкой по температуре, который позволяет при подаче вперед ПЭТ расплавлять его, делать его однородным и сжимать его. Экструдер содержит непрерывно вращающийся экструдерный шнек 11, который не требует дополнительных осевых перемещений для компенсации изменений скорости потока, которые, однако, являются типичными для традиционных литьевых машин экструзионно-нагнетального типа.

Так как данная установка является установкой ротационного типа, скорость потока смолы, которая будет подаваться в первую ротационную карусель, должна быть почти постоянной, при этом связь экструдера, как описано выше, обеспечивает особое преимущество из-за постоянной скорости потока пластмассы, которая может вырабатываться.

Различные типы экструдерных шнеков можно установить в зависимости от заданной производственной мощности установки, и, следовательно, от числа используемых формовочных полостей (гнезд пресс-формы).

Характеристики экструдера определяются не исчерпывающим образом с помощью следующей таблицы, которая в зависимости от диаметра D шнека обеспечивает предпочтительное значение отношения длины L шнека к диаметру D, мощности электродвигателя, приводящего в движение шнек, мгновенной подачи экструдера и скорости вращения шнека:

Перед пластикацией смола ПЭТ подходящим образом сушится для последующего процесса пластикации с целью уменьшения влаги, содержащейся в гранулах, до оптимального значения.

Этот процесс состоит из перехода полимера из твердого состояния в жидкое путем совместного механического и теплового действия, которое позволяет придать равномерное распределение физических свойств для смолы и избежать проблем, связанных с тепловой деградацией.

Пластикация является критическим этапом всего процесса производства, так как для нее требуется способность смолы формоваться и принимать форму готового изделия с требуемыми характеристиками.

Первая ротационная карусель 2 выполняет следующие функции:

- отсоединение экструдера от оси колеса посредством шарнирного соединения;

- распределение потока пластмассы от оси колеса до отдельных форсунок/питателей, которые расположены по периметру колеса посредством ряда каналов;

- калибровка объема пластмассы, которая будет формоваться, с помощью объемного заполнения форсунки/питателя и перенос объема пластмассы от форсунки/питателя в каждую формовочную полость;

- формование преформы путем введения в формовочную полость пуансона пресс-формы, который перемещается вдоль оси полости пресс-формы;

- высвобождение сформованной преформы путем открытия пресс-формы и выталкивания объекта в чашку для переноса с помощью синхронизированного перемещения.

Некоторые подробности первой ротационной карусели 2 представлены ниже. Со ссылкой, в частности, на фиг. 10, она содержит первое нижнее или формовочное колесо 20 и верхнее колесо 90 или колесо 90 для сжатия. Оба колеса совместно используют одну и ту же самую ось вращения.

Со ссылкой, в частности, на фиг. 4 нижнее колесо содержит следующие части:

неподвижный центральный корпус 21, к верхней части которого присоединено колесо 22 с возможностью вращения. Соединение для транспортировки расплава размещается внутри неподвижного центрального корпуса; упомянутое соединение содержит первую неподвижную часть 23 а внутри центрального корпуса, ограничивающего канал для прохождения расплавленной пластмассы с предпочтительным диаметром 32 мм. Вращающаяся часть 23b соединения ограничивается колесом 22 и содержит систему 24 лабиринтового уплотнения, содержащую спиральный паз для двойного запуска. Согласно этому варианту осуществления благодаря относительному вращательному движению спиралей относительно неподвижной центральной части создается эффект нагнетания, который препятствует выходу расплава под давлением. Упорный подшипник 25 размещается между центральным корпусом 21 и колесом 22. Из подвижной части 23b соединения расплав достигает боковых каналов 26 с предпочтительным диаметром 10 мм, сначала через так называемую первую горячую камеру 27 с предпочтительным диаметром 13,5 мм, затем предпочтительно через трехлинейный распределитель 28. Подходящие электрические резисторы 29 располагаются внутри боковых каналов 26 для поддержания правильной температуры плавления пластмассы. В конце каналов 26 существует вторая горячая камера 30 с дополнительными трубчатыми резисторами.

Подходящие средства 38 и 38' нагревания расположены вдоль упомянутого соединения внутри центрального корпуса 21 и позволяют поддерживать расплавленную пластмассу при заданной температуре во время прохождения через соединение.

Расплав впрыскивается в формовочную полость с помощью инжектора/питателя 34, нагреваемого с помощью резистивной полоски и подсоединенного ко второй горячей камере 30. Инжектор/питатель 34 приводится в действие с помощью пневмоцилиндра 33. Золотниковый клапан 36 открывает/закрывает проход для расплава с целью заполнения инжектора/питателя (фиг. 6). Золотниковый клапан 36 приводится в действие с помощью пневмоцилиндра 32.

Когда золотниковый клапан открыт, расплавленная пластмасса заполняет инжектор/питатель 34; калибровка дозы определяется с помощью механических упоров 37 системы инжектора/питателя, устанавливаемых по отдельности и вручную.

Таким образом, скоординированное перемещение золотникового клапана и инжектора/питателя, а также калибровка механических упоров обеспечивает точное дозирование количества пластмассы, требуемого для формования преформы.

В частности, золотниковый клапан открывается, когда инжектор находится в переднем положении (фиг. 9). Затем происходит закрытие форсунки 31 с затвором, и поршень инжектора/питателя перемещается обратно под действием передней части расплавленной пластмассы под давлением, поступающей из горячей камеры. Затем золотниковый клапан закрывается, и, одновременно, затвор сопла формовочной полости открывается и начинается перемещение для сжатия инжектора/питателя. Так как золотниковый клапан закрывается во время движения вперед питателя, расплав вынужден проходить в формовочную полость для формования через форсунку с затвором 31.

Форсунка с затвором 31 с предпочтительным диаметром 4 мм с нагревателем полоскового типа позиционируется выше горячей камеры 30 с частью, продолжающейся вдоль оси параллельно оси вращения карусели.

Нижнее колесо 20 подсоединено к экструдеру 1 с помощью неподвижной части 23 а соединения. Для поддержки упора экструдера 1 выполнен упорный подшипник 35, подсоединенный к неподвижной части 23а соединения и к центральному корпусу 21.

Электрические резисторы, вставленные в вышеупомянутые части, имеют такие размеры, чтобы передавать тепловой градиент в расплав для увеличения его вязкости внутри лабиринтового уплотнения 24, чтобы сделать его практически твердым. Существует также комбинация эффектов: действие накачки благодаря вращению спирали, которая заставляет перемещаться расплав в направлении (вверх), противоположном направлению выхода (вниз), благодаря эффекту давления внутри канала приблизительно 200 бар.

Согласно предпочтительному варианту первой части установки, экструдер функционирует как объемный насос, который вырабатывает требуемую подачу пластмассы с давлением нагнетания приблизительно 200 бар; причем этого давления достаточно для продвижения вперед расплавленной пластмассы внутри всех внутренних каналов соединения и центральной горячей камеры: упомянутое соединение диаметром 32 мм подсоединено к 32 каналам диаметром 13,5 мм, каждый из которых обеспечивает трехлинейный распределитель для всех 96 трубок 26 диаметром 10 мм.

Предпочтительно температура расплава поддерживается на уровне 270°С и обеспечивается с помощью регулируемых трубчатых резисторов, установленных в группах по шесть штук.

Кроме того, предпочтительно для охлаждения соединения водой поддерживать температуру упорного подшипника 25 на уровне ниже 80°С. Вся система распределения предпочтительно размещается между двумя изолирующими колонами для ограничения нежелательных потерь тепла и повышения эффективности энергии.

Как видно из фиг. 5, каналы, которые переносят расплав из центрального корпуса на периферию колеса, не параллельны спицам колеса; вместо этого каналы образуют угол приблизительно 20° по часовой стрелке относительно спиц. Это особое геометрическое расположение в сочетании с наличием шарового шарнирного соединения в конце каждого канала позволяет компенсировать тепловое расширение каналов 26 с относительным вращением между центральным ступицей и периферией инжекционно-компрессионного колеса 20.

Первое колесо 20 размещается горизонтально, а устройство 9 формования размещается выше, на его периферийной части, по меньшей мере, соответствующей затвору-соплу 31. В предпочтительной конфигурации установки, число устройств формования равно числу затворов-сопел 31. Затем установка устройств 9 формования определяет второе колесо 90, которое называется компрессионным колесом.

Таким образом, процесс формования пластмассового материала происходит посредством компрессионного колеса.

Компрессионное колесо 90 также размещается горизонтально и выше нижнего колеса 20. Компрессионное колесо содержит опорную периферийную часть 91, к которой подсоединяется перемещаемый шток 92 по скользящей посадке с возможностью продолжения параллельно оси вращения колеса. Шток 92 скользит в вертикальном направлении относительно опорной части 91.

Подвижный шток 92 подсоединен на конце, обращенном к затвору 31, к так называемой плите 96 для выталкивания, которая взаимодействует с пуансоном 95 а пресс-формы. Затвор 31 позволяет выполнить впрыск расплава в формовочную полость 95. Формовочная полость 95 содержит компенсационную камеру 94, в которую подается сжатый воздух. Осевое перемещение штока 92 блокируется в некоторых случаях, описанных более подробно ниже, с помощью пневматического клина 93, который предотвращает возвратное движение самого штока и пуансона пресс-формы во время подачи расплава в пресс-форму.

Предпочтительный способ формования описан здесь и содержит следующие этапы:

- формование (фиг. 6): преформа формуется посредством осевого перемещения штока 92, действующего на пуансон 95а пресс-формы, который выдвигается относительно штока 92 благодаря компенсационной камере 94: шток 92 блокируется с помощью пневматического клина 93, и воздух под высоким давлением, предпочтительно в пределах 30-35 бар, впрыскивается в компенсационную камеру 94, толкая пуансон пресс-формы вниз; затем расплавленный материал внутри формовочной полости подвергается воздействию давления удержания, которое зависит от отношения объема компенсационного цилиндра к объему пуансона пресс-формы, и одновременному тепловому охлаждению охлаждающей жидкости, которая протекает в подходящих контурах внутри пуансона пресс-формы и формовочной полости 95; перемещение по направлению вниз пуансона пресс-формы, ограничивающее ход сжатия, является необходимым для того, чтобы компенсировать усадку пластмассы во время охлаждения; во время этой фазы золотниковый клапан 36 внутри горячей камеры 30 открывается, позволяя заполнять пластмассой инжектор/питатель 34; хотя калибровка дозы определяется с помощью механических упоров 37 инжектора/питателя 34 системы, которая предпочтительно устанавливается отдельно и вручную относительно других упоров других устройств 9 формования.

- открытие пресс-формы (фиг. 7): в конце охлаждения и удержания преформы пневматический клин 93 перемещается назад, освобождая шток 92, который перемещается назад механическим образом посредством кулачка, поднимая пуансон и открывая пресс-форму; требуемое перемещение для открытия является всегда постоянным и равно 380 мм и не зависит от типа формуемой преформы; одновременно завершается наполнение инжектора/питателя, и материал внутри него поддерживается под давлением приблизительно 30 бар за счет осевого усилия пневмоцилиндра 33, который приводит в движение инжектор/питатель 34;

- выталкивание преформы (фиг. 8): шток 92 отводится назад, при этом поднимается плита 96 для выталкивания, затем преформа выталкивается из формовочной полости 95 с помощью пуансона 95а, взаимодействуя с плитой 96 для выталкивания, которая содержит щеки 97 подходящей формы, соответствующей внешнему профилю преформы в зоне, где выполнена резьбовая часть горлышка. Затем преформа отделяется от пуансона пресс-формы в результате дополнительного перемещения штока вверх, поскольку это перемещение не следует за плитой 96 для выталкивания, которая удерживается на пластине 91. И, наконец, перемещение стержня 92 вверх синхронизирует горизонтальное перемещение открытия щек 97, что окончательно освобождает преформу.

Согласно предпочтительному варианту осуществления настоящего изобретения, щеки следуют профилю, заданному подходящим кулачком для того, чтобы синхронизировать их перемещение открытия-высвобождения и закрытия-закрепления преформы с помощью скольжения штока 92; в частности, в момент времени, когда преформа высвобождается, связанная с ней транспортировочная чашка 98 позиционируется ниже преформы для перехвата ее во время ее высвобождения. Сразу после этого, транспортировочная чашка 98 перемещается в сторону, позволяя штоку 92 опуститься снова для нового цикла формования. Повторное закрытие пресс-формы предотвращается с помощью подходящего кулачка, который действует на шток 92 до тех пор, пока транспортировочная чашка 98 будет находиться в положении, препятствующем перемещению плиты 96 для выталкивания,

- закрытие пресс-формы и заполнение формовочной полости (фиг. 9): шток 92 заставляют опускаться, перемещая плиту 96 для выталкивания вниз до тех пор, пока она не будет соединена с формовочной полостью 95; если отсутствует препятствие для соединения, пневматический клин 93 имеет необходимое пространство для вставки и блокировки штока 92, прикладывая усилие 2-3 тонны в зависимости от необходимости. Усилие сжатия штока 92 можно регулировать и устанавливать для обеспечения закрытия пресс-формы с необходимым осевым усилием; затвор 31 открывается за счет действия пневмоцилиндра 32, и одновременно золотниковый клапан 36 закрывается, предотвращая обратную подачу расплава в горячую камеру 30; затем питатель 34 через затвор 31 впрыскивает расплав в формовочную полость 95.

Затем способ возобновляется из этапа удержания с подачей воздуха при высоком давлении в компенсационную камеру 94.

Система 5 переноса преформ переносит преформы, полученные из ротационной карусели 2, на вторую ротационную карусель 7, где выполняется выдувное формование для получения готовых контейнеров.

Система переноса преформ содержит множество звездочек, некоторые из которых оборудованы захватами, расположенными по периферии каждой звездочки, а другие - полукруглыми посадочными местами. Упомянутые колеса перемещаются синхронно друг с другом и с каруселями, обеспечивая идеальный перенос преформы в точках касания.

Система 5 переноса преформ, согласно предпочтительному варианту осуществления, со ссылкой на фиг. 1, 11-13 содержит пять звездочек, но можно использовать и другое число колес, большее или меньшее:

- первую звездочку 50, предназначенную для переноса преформ от первой карусели до станции тепловой обработки: первое колесо содержит множество захватов на подвижных кронштейнах, приводимых в действие с помощью кулачков/штырьков; захват содержит две полусферы, изготовленные из пластмассы и образующие полый цилиндр, предназначенный для приема преформы, которая была только что сформована, по этой причине захват также называется чашечным захватом. Полусферы захватов в момент переноса преформ в колесе 50 в точке касания между колесами 50 и 51 удерживаются открытыми для предотвращения препятствия между упомянутыми сферами и преформой во время открытия пресс-формы и для уменьшения времени, которое затрачивается на высвобождение преформы. В момент перехода преформы в следующее колесо 51 две сферы открываются только после того, как преформа была захвачена одним из захватов, расположенных на колесе 51;

- второе колесо 51 для тепловой обработки, содержащее активные захваты, приводимые в действие с помощью кулачков и связанных с ним штырьков и синхронизированные с первым колесом 50 и приводимые в действие с помощью колеса 80, составляющего одно целое с колесом 51 и расположенного на нижней параллельной плоскости. Упомянутое колесо 80 содержит вдоль периферийной зоны набор колец 8, нагреваемых за счет индукции и предназначенных для обработки преформ. Каждый один из захватов срабатывает в положении преформы, которое соответствует запечатывающему разрывному кольцу горлышка преформы. Второе колесо 51 содержит средство перемещения захватов, следующих по вертикальной оси, то есть параллельно оси вращения второго колеса 51, содержащего колесо 80, для того, чтобы опустить преформы 100 на величину, равную высоте преформ с целью вставки преформ в колесо 80 для обработки преформ. Как показано стрелками на фиг. 11, преформа 100 захватывается захватом колеса 51 и переносится вниз в кольце колеса 80 для нагревания; по истечении определенного времени, тот же самый захват снова опускает преформу и передает ее на звездочку 52. В частности, после того, как преформа была обработана, средство перемещения захватов поднимает преформу на ту же самую величину, на которую они были опущены, для синхронизации и связи со следующим колесом 52 стабилизации. Предпочтительно число положений для обработки преформ равно числу колец 8 для обработки преформ, которое зависит от времени, необходимого для обработки каждой преформы;

- третье колесо 52 и четвертое колесо 53 для тепловой стабилизации: после тепловой обработки каждую преформу необходимо термически стабилизировать по истечении определенного периода времени на открытом воздухе; предпочтительно, если две идентичных звездочки переставляют преформу с использованием опоры горлышка на одной стороне и кольца горлышка на другой стороне. Предпочтительно, чтобы число станций стабилизации было равно половине числа станций обработки (например, 30 станций стабилизации предназначены для 60 станций обработки). Это отношение является наилучшим для большинства широко используемых преформ;

- пятая звездочка 54 для вставки преформ на вторую ротационную карусель 7: в этом случае задача состоит в том, чтобы взять преформы из колес для стабилизации и перенести их на вторую ротационную карусель 7 для формования контейнеров с раздувом и вытяжкой;

- шестое колесо 55, предназначенное для снятия готовых контейнеров с ротационной карусели 7.

Из чертежей ясно, что ротационные карусели и переносящие колеса размещаются горизонтально, то есть их оси вращения параллельны друг другу и перпендикулярны полу, на котором размещается установка.

Устройство 8 тепловой обработки преформ обеспечивает для преформы оптимальный профиль температуры для последующего процесса выдувного формования. Предпочтительно, чтобы для нагревания использовалось инфракрасное излучение от кольцеобразного корпуса, нагреваемого до высокой температуры в диапазоне 800 и 1000°С посредством тока, наведенного электромагнитным способом, обеспечивая, таким образом, индукционный нагреватель.

Форма кольца должна быть совпадать с формой преформы, которую необходимо нагревать.

Со ссылкой на фиг. 12а и 12b устройство 8 обработки преформ имеет, по существу, полую цилиндрическую форму и содержит:

- нагревающее кольцо 81, образующее часть цилиндрической полости и заключенное с наружной стороны в цилиндрическую полость с помощью керамических изоляционных колец 82;

- электромагнитный индуктор 83, установленный между нагревательным кольцом 80 и керамическими изоляционными кольцами 82 для того, чтобы наводить токи в нагревательном кольце 81.

Может также присутствовать следующее:

- концентраторы 84 магнитного потока,

- тепловой экран 85 и

- каналы для водяного охлаждения с целью предотвращения какого-либо перегрева устройства.

Множество из устройств 8 тепловой обработки преформ размещается на кольце 80, которое расположено внутри периферии колеса для кондиционирования. Предпочтительно, чтобы отношение числа устройств 8 для кондиционирования к формовочным полостям первой ротационной карусели 2 было равно 1,6. Число станций, которое требуется для колес для стабилизации, напротив, равно числу нагревательных устройств.

На фиг. 13а и 13b показано колесо 51 для обработки, несущее кольцо 80, вдоль которого размещается множество устройств 8 для тепловой обработки преформ.

Источник электропитания индукторов выполнен посредством вращающегося электрического соединения, расположенного на оси вращения колеса; ток, предпочтительно с частотой 20 кГц вырабатывается с помощью электронного генератора на основе биполярных транзисторов с изолированным затвором (IGBT), который установлен на колесе, и, если требуется, вращается вместе с ним. Охлаждающая вода для генератора и индукторов подается из центрального вращающего соединения для подачи воды.

Предпочтительно, чтобы установка размещалась в кабине, которая имеет своей целью поддержание постоянных условий по температуре и влажности, поглощение шума и защиту операторов от касания к движущимся частям и от риска получения телесных повреждений. Открытие дверец вызывает немедленную остановку установки. Процесс производства контейнеров является полностью автоматизированным, и компьютер управляет различными этапами. Экран компьютера и панель управления находятся снаружи кабины.

Элементы и характеристики, иллюстрированные в различных предпочтительных вариантах осуществления, можно объединить, при этом оставаясь в пределах объема защиты настоящей заявки.

Изобретение относится к установке для изготовления пластиковых контейнеров. Установка содержит устройство инжекционно-компрессионного формования пластмассы в пресс-формах и выполнена посредством по меньшей мере одной ротационной карусели, приводимой в действие электропневматическими приво-дами, и является по меньшей мере одностадийного типа. Она образует одно целое по меньшей мере с одной первой ротационной каруселью (2) для формования преформ и второй ротационной каруселью (7) для формования преформ с раздувом и вытяжкой. Установка также содержит систему (5) переноса между первой (2) и второй ротационными каруселями (7), содержащую дополнительные транспортировочные колеса. По меньшей мере одно средство (8) обработки преформ содержит средство тепловой обработки преформ. Технический резуль-тат, достигаемый при использовании установки по изобретению, обеспечивает повышение производительности установки и повышение качества готовых контейнеров. 12 з.п.ф-лы, 15 ил.

1. Объединенная установка для производства термопластиковых контейнеров, в частности, изготовленных из ПЭТ, содержащая

по меньшей мере одно устройство (9) инжекционно-компрессионного формования расплавленных термопластичных пластмасс для производства преформ (100),

по меньшей мере одно устройство (7) выдувного формования преформ (100),

средство (5) переноса преформ, соединяющее по меньшей мере одно устройство (9) инжекционно-компрессионного формования с по меньшей мере одним устройством (7) выдувного формования,

средство (8) обработки преформ, размещенное между по меньшей мере одним устройством (9) инжекционно-компрессионного формования и по меньшей мере одним устройством (7) выдувного формования, при этом по меньшей мере одно устройство (9) инжекционно-компрессионного формования содержит и взаимодействует с первой ротационной каруселью (20) для инжекционно-компрессионного формования, а устройство (7) выдувного формования содержит вторую ротационную карусель, отличающаяся тем, что содержит устройства привода только электрического или электропневматического типа для привода всех ее подвижных составных частей без использования устройств гидравлического привода.

2. Установка по п. 1, отличающаяся тем, что средство (5) переноса преформ между первой (20) и второй (7) ротационными каруселями содержит по меньшей мере одно транспортировочное колесо (50, 53, 53, 54) для транспортировки преформ (100).

3. Установка по п. 2, отличающаяся тем, что средство (8) тепловой обработки преформ расположено по периферии колеса (80) для обработки, составляющего одно целое с транспортировочным колесом (51) и расположенного на нижней, параллельной плоскости транспортировочного колеса (51).

4. Установка по п. 3, отличающаяся тем, что средство переноса преформ содержит по меньшей мере:

- первое колесо (50) для сбора преформ (100) из первой ротационной карусели (20), снабженное захватами,

- второе колесо (51) для тепловой обработки, снабженное захватами, и средство перемещения захватов вдоль направлений, параллельных оси вращения второго колеса,

- третье (52) и четвертое (53) колеса для тепловой стабилизации преформ на воздухе,

- пятое колесо (54) для вставки преформ во вторую ротационную карусель (7).

5. Установка по п. 4, отличающаяся тем, что отношение между первым числом устройств (8) обработки преформ колеса (51) для обработки и вторым числом формовочных полостей первой ротационной карусели (20) для формования равно 1,6.

6. Установка по п. 5, отличающаяся тем, что число посадочных мест/захватов третьего и четвертого колес для стабилизации равно первому числу устройств (8) обработки преформ колеса (80) для обработки.

7. Установка по любому из пп. 1-6, отличающаяся тем, что дополнительно содержит экструдер (1) ротационного типа, снабженный экструдерным шнеком (11) терморегулируемого типа, присоединенным к первой ротационной карусели (2) для формования.

8. Установка по любому из пп. 1-6, отличающаяся тем, что множество устройств (9) для инжекционно-компрессионного формования образует третью ротационную карусель (90), перекрывающую первую ротационную карусель (20) и взаимодействующую с ней на стадии формования преформ (100), причем первая (20) и третья (90) ротационные карусели образуют вместе четвертую ротационную карусель (2).

9. Установка по п. 7, отличающаяся тем, что множество устройств (9) для инжекционно-компрессионного формования образует третью ротационную карусель (90), перекрывающую первую ротационную карусель (20) и взаимодействующую с ней на стадии формования преформ (100), причем первая (20) и третья (90) ротационные карусели образуют вместе четвертую ротационную карусель (2).

10. Установка по п. 8, отличающаяся тем, что первая ротационная карусель (20) содержит средство (23а, 23b, 26, 27, 28, 30) доставки расплавленных термопластичных пластмасс и средство (36, 34, 31) дозирования расплавленных термопластичных пластмасс в формовочную полость (95), при этом третья ротационная карусель (90) содержит пуансон (95а), взаимодействующий с формовочной полостью (95), и средство (92, 96, 97) извлечения сформованной преформы из формовочной полости (95).

11. Установка по п. 9, отличающаяся тем, что первая ротационная карусель (20) содержит средство (23а, 23b, 26, 27, 28, 30) доставки расплавленных термопластичных пластмасс и средство (36, 34, 31) дозирования расплавленных термопластичных пластмасс в формовочную полость (95), при этом третья ротационная карусель (90) содержит пуансон (95а), взаимодействующий с формовочной полостью (95), и средство (92, 96, 97) извлечения сформованной преформы из формовочной полости (95).

12. Установка по любому из пп. 1-6, 9-11, отличающаяся тем, что дополнительно содержит по меньшей мере станцию для наполнения пластиковых контейнеров ротационного типа, и/или по меньшей мере станцию для укупоривания пластиковых контейнеров ротационного типа, и/или по меньшей мере станцию для нанесения этикеток на пластиковые контейнеры ротационного типа.

13. Установка по п. 7, отличающаяся тем, что дополнительно содержит по меньшей мере станцию для наполнения пластиковых контейнеров ротационного типа, и/или по меньшей мере станцию для укупоривания пластиковых контейнеров ротационного типа, и/или по меньшей мере станцию для нанесения этикеток на пластиковые контейнеры ротационного типа.

| US 2007228620 A1, 04.10.2007; | |||

| В.К.Завгородний,Механизация и автоматизации переработки пластических масс, -М.: Машиностроение, 1970, с.143-144,157 | |||

| WO 2009109829 A1, 11.09.2009 | |||

| US 6349838 B1, 26.02.2002 | |||

| WO 2005099986 A1, 27.10.2005; . |

Авторы

Даты

2015-07-10—Публикация

2011-06-24—Подача