Область техники

Настоящее изобретение относится к способу производства многослойной тары, содержащей нанокомпозитный состав. В частности, настоящее изобретение относится к способу производства многослойной тары, содержащей нанокомпозитный состав, которая имеет превосходную прочность, прозрачность, газонепроницаемость и стойкость к расслаиванию.

Уровень техники

Традиционно тару на основе ПЭТ используют в качестве упаковочной пленки или тары для пищевых продуктов, напитков и лекарств благодаря легкой формуемости и хорошим свойствам, таким как прозрачность, химическая стойкость, теплостойкость и механическая прочность. Однако, поскольку ПЭТ не хватает такого свойства, как газонепроницаемость, его использование ограничено в областях, требующих высокой газонепроницаемости, таких как изделия, содержащие томатосодержащую продукцию (кетчуп, томатный сок), соки (фруктовые и овощные), газированные алкогольные напитки (пиво, солодовый напиток, шампанское) и горячие напитки (кофе, чай).

Для решения этой проблемы предлагается способ производства многослойной тары. То есть производства многослойной тары с конструкцией, выполняемой путем укладки одного слоя защитного материала внутрь термопластичного слоя полиэфира в качестве промежуточного слоя для максимального повышения газонепроницаемого свойства тары.

Предлагается способ производства многослойной тары, согласно которому преформу формуют для получения многослойной структуры, которая состоит из внутреннего и наружного ПЭТ-слоев и промежуточного слоя из полиамида с метаксилольной группой, и затем выполняют способ выдувного формования с растяжением по двум осям для производства многослойной тары (смотрите не прошедшую экспертизу патентную заявку Японии №56-64839). Поскольку нейлон MXD6 имеет температуру плавления близкую к ПЭТ, он также обладает превосходной формуемостью при соединении с полиэфиром. Кроме того, поскольку эти два полимера имеют сходную температуру стеклования, оптимальную температуру формования можно легко определить во время выдувного формования.

Однако при использовании газонепроницаемого полимера (MXD6, Aegis) для производства многослойной тары можно обеспечить превосходное свойство газонепроницаемости по сравнению с однослойной ПЭТ-тарой. При использовании такой тары для качественных напитков, чувствительных к газу, таких как пиво, кофе и чай, содержание газонепроницаемого полимера увеличивают, что улучшает барьерное свойство тары. Однако это подразумевает повышенную стоимость производства, и могут возникать проблемы с переработкой. Кроме того, повышенное содержание барьерного полимера ухудшает характеристики сварки, уменьшая стойкость к разделению барьерного полимера (MDX6, Aegis) и ПЭТ-слоя.

Поэтому, когда преформу производят вышеописанным способом, сцепление между слоем полиэфира и слоем полиамида уменьшается, ухудшая строение преформы и приводя к недостаточной прочности конечной формованной многослойной тары. Так, происходит разделение слоя полиэфира и слоя полиамида, и в результате этого формуемость многослойной тары может ухудшаться. Для улучшения барьерного свойства тары для напитков, которая требует высокой газонепроницаемости, также необходимо большое количество барьерного материала, что повышает стоимость производства.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для того чтобы решить вышеупомянутые проблемы, цель настоящего изобретения заключается в том, чтобы предложить способ производства многослойной тары, содержащей нанокомпозитный состав, который сохраняет превосходную газонепроницаемость и не может быть легко отделен от других слоев, даже если он используется в небольшом количестве в многослойной таре.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

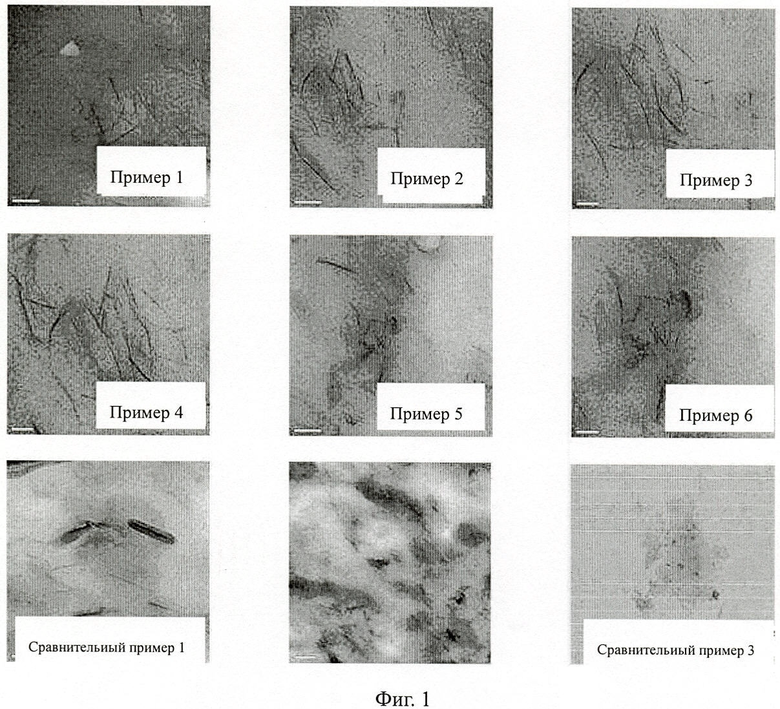

На Фиг.1 показаны фотографии формованных образцов из Примеров и Сравнительных примеров настоящего изобретения, которые получены с использованием циклогенного ультрамикротома для оценки дисперсии наносиликата.

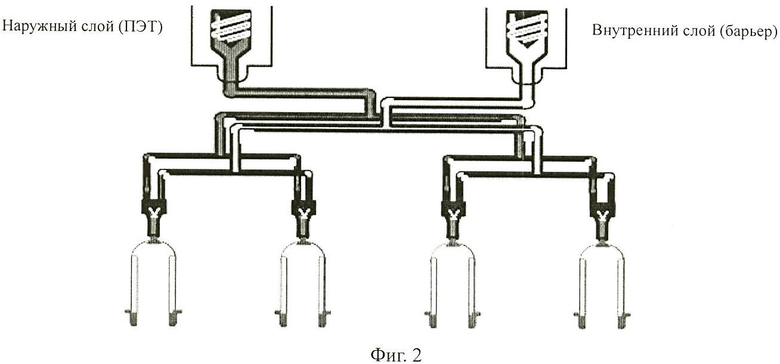

На Фиг.2 приведена схема многопозиционного инжектора "Kostec 48".

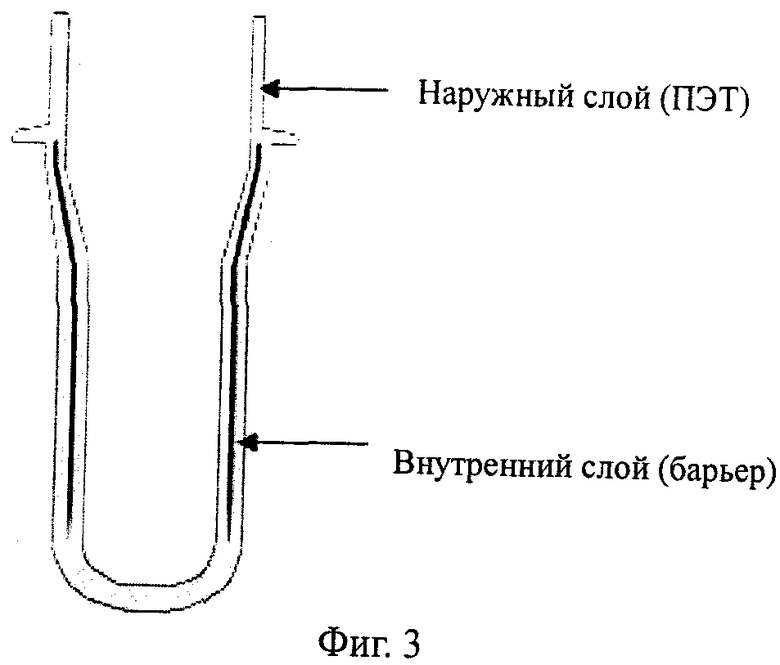

На Фиг.3 приведена схема устройства для нагрева преформы.

ОПИСАНИЕ ЛУЧШИХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Многослойная тара согласно настоящему изобретению, которая содержит барьерный слой из нанокомпозитного состава, отличается тем, что такая многослойная тара содержит (а) барьерный слой, содержащий нанокомпозитный состав, в котором 0,5-10 вес.ч. органически модифицированных слоистых силикатов добавляют к смеси из 60-99 мас.% полиамидной смолы, содержащей метаксилольную группу, MXD6 или MXDI, содержащий метаксилольную группу и изофталевую кислоту, и 40-1 мас.% одного или нескольких материалов, выбираемых из группы, состоящей из nylon6, nylon66, nylon6/12, 6I/6T и их сополимеров, на 100 вес.ч. смеси; и (b) один или несколько слоев полиэфира, сформированных на одной или обеих сторонах барьерного слоя.

В соответствии с еще одним лучшим вариантом осуществления слой полиэфира является одним или несколькими материалами, выбираемыми из группы, состоящей из полиэтилентерефталата, политриметилентерефталата, полибутилентерефталата, полиэтиленнафталата и их сополимеров.

В соответствии с еще одним лучшим вариантом осуществления многослойная тара имеет трехслойную структуру с слоем полиэфира на внутренней и наружной сторонах барьерного слоя.

Способ изготовления многослойной тары, содержащей барьерный слой, согласно настоящему изобретению содержит следующие этапы:

i) сушка нанокомпозита в сушилке при температуре 80-90°С в течение 4-5 часов до инжекции, при которой содержание влаги поддерживается в пределах 50-400 частей на миллион; и

ii) расплавление полиэфира и нанокомпозита при температуре инжекции 290-295°С и 270-285°С, соответственно, и их одновременная инжекция при инжекционном давлении 91 кгс/см2 - 134 кгс/см2 и 70 кгс/см2 - 84 кгс/см2 для формования многослойной преформы, причем нанокомпозитный состав готовят способом, который содержит следующие этапы:

a) сушка смеси из 60-99 мас.% полиамидной смолы, содержащей метаксилольную группу, MXD6 или MXDI, содержащим метаксилольную группу и изофталевую кислоту, и 40-1 мас.% одного или нескольких материалов, выбираемых из группы, состоящей из nylon6, nylon66, nylon6/12, 6I/6T и их сополимеров, при температуре 80-90°С в течение 4-5 часов до содержания влаги 50-400 частей на миллион;

b) добавление 0,5-10 вес.ч. органически модифицированных слоистых силикатов (на 100 вес.ч. смеси) к высушенной смеси для перемешивания друг с другом; и

с) экструдирование смеси и органически модифицированных слоистых силикатов с использованием экструдера для получения нанокомпозита, содержащего слоистые силикаты.

В соответствии с еще одним лучшим вариантом осуществления на этапе а) содержание влаги составляет 50-200 частей на миллион.

Теперь настоящее изобретение будет описано более подробно.

Нанокомпозитный состав согласно настоящему изобретению, отличается тем, что 0,5-10 вес.ч. органически модифицированных слоистых силикатов добавляют к смеси из 60-99 мас.% полиамидной смолы, содержащей метаксилольную группу, MXD6 или MXDI, содержащий метаксилольную группу и изофталевую кислоту, и 40-1 мас.% одного или нескольких материалов, выбираемых из группы, состоящей из nylon6, nylon66, nylon6/12, 6I/6T и их сополимеров, на 100 вес.ч. смеси.

Материал MXD6 - полиамидную смолу, содержащую метаксилольную группу, готовят из m-ксилендиаминовой и адипиновой кислот, и он имеет превосходное барьерное свойство против газа, включая кислород, диоксид углерода и водяной пар, благодаря чему он широко используется в производстве упаковочных пленок и многослойной тары. Кроме того, смола MXD-6 хорошо совместима с полиэфиром и имеет температуру стеклования, температуру плавления и скорость кристаллизации, сходные с такими показателями полиэфира. Таким образом, смола MXD-6 подходит для использования в сочетании с полиэфиром.

MXDI является полимерной смолой, содержащей метаксилольную группу и изофталевую кислоту, и MXD6 готовят из адипиновой кислоты и MXDI путем реакции между m-ксилендиамином и изофталевой кислотой.

MXD6 или MXDI является известной смолой и может быть получен известными способами или куплен, и его массовое отношение составляет 60-99 мас.%. Если содержание MXD6 или MXDI в нанокомпозитном составе больше 99 мас.%, увеличение пониженной кристалличности нельзя регулировать органически модифицированными слоистыми силикатами, и таким образом, кристалличность быстро возрастает при ИК-нагреве, ухудшая стойкость и стабильность конечной сформованной тары. Наоборот, если содержание MXD6 или MXDI меньше 60 мас.%, отношение ароматического нейлона в компонентах снижается, что приводит к быстрому ухудшению газонепроницаемости.

Органически модифицированный слоистый силикат является глиной наноразмера, имеющей толщину 1 нм и длину от 500 до 1000 нм. Слоистый силикат в полимерной смоле трудно расслоить и диспергировать из-за сильного притяжения между слоями. Так, для решения этой проблемы в слоистые силикаты вводят органический модификатор с низкой молекулярной массой и путем органической модификации получают органически модифицированные слоистые силикаты. Слоистым силикатом предпочтительно является один или несколько материалов, выбираемых из монтмориллонита, гекторита, бейделита, сапонита, нонтронита, слюды и фторелюды, и органическим материалом является органический материал, содержащий функциональную группу, состоящую из четвертичного аммония, фосфония, малеата, сукцината, акрилата, бензильного водорода и оксазолина.

Органические модифицированные слоистые силикаты могут быть изготовлены известными способами или куплены, и их массовое отношение составляет 0,5-10 вес.ч. на 100 вес.ч. смеси. Если содержание органически модифицированных слоистых силикатов в нанокомпозите превышает 10 вес.ч., слоистые силикаты наноразмера не образуют отслаивающихся/интеркалированных пластинок в полимерной смоле. Так, прозрачность уменьшается из-за повышенной кристалличности, и желательное барьерное свойство не обеспечивается. Напротив, если содержание меньше 1 весовой части, трудно получить желательный эффект настоящего изобретения. Полиамидом является синтетический полимер, структурные звенья основной цепи которого связаны друг с другом амидными группами. Полиамидом, имеющим алифатический мономер в качестве структурного звена, связанного амидной группой, является нейлон.

Нейлон делится на нейлон-mn и нейлон-m, причем первый имеет амидные группы, образованные реакцией дикарбоновой кислотой и диамином, где m представляет количество атомов углерода, содержащихся в диамине, и n представляет количество атомов углерода, содержащихся в дикарбоновой кислоте. Кроме того, амидные группы могут быть образованы из мономеров, имеющих и аминовую группу и группу карбоновой кислоты, где m представляет количество атомов углерода, содержащихся в мономерах, и этот полиамид называется нейлон-m.

Nylon6 получают полимеризацией капролактама с раскрытием цикла. Nylon66 получают поликонденсацией гексаметилендиамина и адипиновой кислоты. Nylon 12 получают полимеризацией лауролактама с раскрытием цикла. Материалы 6I/6T получают поликонденсацией гексаметилендиамина, изофталевой кислоты и терефталевой кислоты. Их сополимер получают из двух и более гомонейлонов, и он отличается тем, что имеет низкую температуру плавления и повышенную прозрачность благодаря пониженной кристалличности.

Кроме того, многослойная тара, содержащая барьерный слой, состоящий из нанокомпозитного состава согласно настоящему изобретению, отличается тем, что она содержит (а) барьерный слой, содержащий нанокомпозитный состав, в котором 0,5-10 вес.ч. органически модифицированных слоистых силикатов добавлены к смеси из 60-99 мас.% полиамидной смолы, содержащей метаксилольную группу, MXD6 или MXDI, содержащему метаксилольную группу и изофталевую кислоту, и 40-1 мас.% одного или нескольких материалов, выбираемых из группы, состоящей из nylon6, nylon66, nylon6/12, 6I/6T и их сополимеров, на 100 вес.ч. смеси; и (b) одного или нескольких слоев полиэфира, которые сформированы на одной или обеих сторонах барьерного слоя.

Многослойная тара, содержащая барьерный слой, состоящий из нанокомпозитного состава согласно настоящему изобретению, отличается тем, что содержит один или несколько слоев полиэфира, которые сформированы на одной или обеих сторонах барьерного слоя.

Полиэфир является известным полимером, который получают эстерификацией (или транс-эстерификацией), жидкостной поликонденсацией и твердотельной полимеризацией терефталевой кислоты как ингредиента дикарбоновой кислоты и этиленгликоля как дигидрокси-ингредиента и одного или нескольких материалов, выбираемых из группы, состоящей из полиэтилентерефталата, политриметилентерефталата, полибутилентерефталата, полиэтиленнафталата и их сополимеров, более предпочтительно полиэтилентерефталата.

Многослойная тара имеет структуру из наслаивающихся одного или нескольких слоев полиэфира на внутренней или наружной стороне барьерного слоя, или на наружной и внутренней стороне барьерного слоя и предпочтительно имеет трехслойную структуру из слоев полиэфира на внутренней и наружной стороне барьерного слоя.

Способ получения нанокомпозитного состава согласно настоящему изобретению содержит следующие этапы:

i) сушка смеси из 60-99 мас.% полиамидной смолы, содержащей метаксилольную группу, MXD6 или MXDI, содержащим метаксилольную группу и изофталевую кислоту, и 40-1 мас.% одного или нескольких материалов, выбираемых из группы, состоящей из nylon6, nylon66, nylon6/12, 6I/6T и их сополимеров, при температуре 80-90°С в течение 4-5 часов до содержания влаги 50-400 частей на миллион;

ii) добавление 0,5-10 вес.ч. органически модифицированных слоистых силикатов (на 100 вес.ч. смеси) к высушенной смеси для перемешивания друг с другом; и

iii) экструдирование смеси и органически модифицированных слоистых силикатов с использованием экструдера для получения нанокомпозита, содержащего слоистые силикаты.

Во время сушки, если содержание влаги в составе нейлона меньше 50 частей на миллион, при экструзии нейлона происходит пиролиз. Если содержание влаги больше 400 частей на миллион, во время экструзии происходит гидролиз, что создает проблемы в производстве нанокомпозита слоистого силиката.

При сушке нейлоновой смолы при 80-90°С в течение 4 часов или меньше содержание влаги не достигает подходящего уровня 50 частей на миллион. Так, слоистые силикаты не образуют отслаивающихся/интеркалированных пластинок в полимерной смоле при экструзии, и происходит ускорение пиролиза. Напротив, если сушить нейлоновую смолу при 80-90°С в течение 5 часов или дольше, нейлоновая смола приобретает желтый оттенок, что нежелательно. Поэтому процесс сушки необходимо выполнять при вышеуказанных условиях.

На этапе смешивания, если содержание нанокомпозита больше 10 вес.ч., слоистые силикаты наноразмера не образуют отслаивающихся/интеркалированных пластинок в полимерной смоле. Так, прозрачность снижается из-за повышенной кристалличности, и желательное свойство газонепроницаемости не обеспечивается. Напротив, при содержании меньше 1 весовой доли трудно получить желательный эффект настоящего изобретения.

Экструдером является двухшнековый экструдер с отношением L/D 35 или больше (L: длина шнека, D: диаметр шнека), который должен иметь 4 или больше перемешивающими блоками и 2 или больше реверсивных блока для расслоения слоистых силикатов наноразмера и повышения их дисперсии между MXD6 или MXDI. Кроме того, частоту вращения при экструзии устанавливают на 300 об/мин или больше для хорошего перемешивания расслоенных слоистых силикатов наноразмера и MXD6 или MXDI.

После установки температуры экструдера согласно Таблице 1 MXD6 или MXDI и слоистый силикат наноразмера хорошо перемешивают, и затем экструдируемый продукт пропускают через фильеру и охлаждают в водяной ванне для получения конечного нанокомпозита.

Многослойная тара, имеющая барьерный слой, который содержит нанокомпозитный состав согласно настоящему изобретению, отличается тем, что она содержит один или несколько слоев полиэфира на одной или обеих сторонах барьерного слоя.

Полиэфир является известным полимером, который получают эстерификацией (или транс-эстерификацией), жидкостной гюликонденсацией и твердотельной полимеризацией терефталевой кислоты как ингредиента дикарбоновой кислоты и этиленгликоля как дигидрокси-ингредиента и одного или нескольких материалов, выбираемых из группы, состоящей из полиэтилентерефталата, политриметилентерефталата, полибутилентерефталата, полиэтиленнафталата и их сополимеров, более предпочтительно полиэтилентерефталата.

Многослойная тара имеет структуру из наслаивающихся одного или нескольких слоев полиэфира на внутренней или наружной стороне барьерного слоя, или на наружной и внутренней стороне барьерного слоя и предпочтительно имеет трехслойную структуру из слоев полиэфира на внутренней и наружной стороне барьерного слоя.

Многослойную тару, имеющую барьерный слой, который содержит нанокомпозитный состав настоящего изобретения, производят этапами расплавления, инжекции многослойной преформы, повторного нагрева многослойной преформы и выдувного формования, причем способ производства многослойной тары содержит следующие этапы:

i) сушка нанокомпозита в сушилке при 80-90°С в течение 4-5 часов перед инжекцией, причем содержание влаги поддерживают на уровне 50-400 частей на миллион, более предпочтительно 50-200 частей на миллион; и

ii) расплавление полиэфира и нанокомпозита при температуре инжекции 290-295°С и 270-285°С, соответственно, и их одновременная инжекция при инжекционном давлении 91 кгс/см2 - 134 кгс/см2 и 70 кгс/см2 - 84 кгс/см2 для формования многослойной преформы.

Обезвоженный нанокомпозит и полиэфирную смолу переносят из сушилки в загрузочный бункер инжектора. После этого они подаются на машину инжекционного формования с возвратно-поступательным шнеком в определенном количестве, проходят процедуру расплавления и пластификации, после чего выполняется инжекционное формование в пресс-форму. Для завершения инжекции необходимо определенное время, и значительное количество материалов остается в загрузочном бункере инжектора. Поэтому для предотвращения реабсорбции влаги температуру в загрузочном бункере поддерживают на уровне 100°С или выше, а более предпочтительно 160°С или выше. Кроме того, температуру нанокомпозита в загрузочном бункере инжектора поддерживают на уровне 70°С или выше для устранения эффекта повышения кристалличности из-за влаги.

Если содержание влаги в нанокомпозите составляет 50 частей на миллион или меньше, свойства базового ингредиента нанокомпозита, MXD6, могут ухудшаться из-за трения в процессе расплавления. Если содержание влаги составляет 400 частей на миллион или больше, влага в нанокомпозите действует как вещество зародышеобразования, повышающее кристалличность инжекционно формуемой преформы, что приводит к расслоению после выдувного формования.

После инжекционного формования, если температура барабана чрезмерно высокая, охлаждение инжекционно формуемой преформы может быть выполнено недостаточно хорошо, что повышает кристалличность преформы, приводя к расслоению после выдувного формования. Если же температура барабана чрезмерно низкая, полимерные смолы нельзя расплавить в достаточной степени, и имеет место чрезмерная сдвиговая вязкость, при которой нельзя выполнить непрерывное инжекционное формование. Кроме того, если инжекционное давление ПЭТ составляет 91 кгс/см2 или меньше, формуемая преформа не приобретает желательную массу и форму, что приводит к браку. Если инжекционное давление составляет 134 кгс/см2 или больше, большое количество ПЭТ (относительно размера гранул) выдавливается из-за чрезмерного инжекционного давления, создавая проблемы с качеством прутка и т.п. Положение и толщина барьерного слоя в преформе зависит от скорости подачи барьерного слоя на слой ПЭТ Поэтому, если инжекционное давление барьерного слоя чрезмерно высокое или чрезмерно низкое, трудно контролировать скорость подачи барьерного слоя. Так, трудно регулировать положение барьерного слоя между опорой преформы и нижней линией разъема.

В настоящем изобретении использовали многопозиционный инжектор "Kostec 48" (Фиг.2). Этот многопозиционный инжектор представляет собой систему инжекционного формования с открытым литьевым отверстием и двумя шнеками, которая одновременно подает полиэфир и барьерную смолу, нанокомпозит, в полость. Инжекционное формование преформы выполняли в следующих условиях. В этой связи преформа имеет структуру с нанокомпозитом как внутренним барьерным слоем между двумя наружными слоями полиэфира, как показано на Фиг.2. Условия инжекционного формования для многопозиционного инжектора приведены в таблице 2.

Преформу после инжекционного формования в вышеуказанных условиях нагревали до температуры 104°С с использованием устройства нагрева преформы, показанного на Фиг.3, и выдувное формование с вытяжкой выполняли при первом давлении 9 бар и втором давлении 40 бар. В этой связи относительное удлинение в горизонтальном направлении выдерживали двукратное или больше и относительное удлинение в вертикальном направлении выдерживали четырехкратное или больше.

Ниже настоящее изобретение будет более подробно описано со ссылкой на Примеры и Сравнительные примеры. Примеры служат для более лучшего понимания настоящего изобретения, но не должны истолковываться как ограничивающие его.

[Пример

Дисперсию слоистого силиката, долговечность (улучшение стойкости к расслаиванию) и газонепроницаемость нанокомпозита и многослойной тары согласно настоящему изобретению оценивали следующим образом.

1) Оценка дисперсии наноматериала нанокомпозита

Готовили срезы экструдированной нанокомпозитной смолы размером 30 мкм с использованием циклогенного ультрамикротома, и измеряли дисперсию частиц наносиликата в матрице смолы MXD6 с помощью электронного микроскопа с полевой эмиссией (FE-TEM).

2) Оценка кристалличности барьерного слоя преформы

Тело преформы после инжекционного формования разрезали для подготовки образца барьерного слоя, после чего кристалличность оценивали по размеру кристалла и молекулярному расстоянию с помощью рентгеновского микроанализа.

3) Измерение барьерного слоя преформы методом дифференциальной сканирующей калориметрии (DSC)

Оценивали кристалличность как разницу (Tm-Тс2) между температурой плавления, Tm, определяемую как максимальная точка эндотермического пика из-за плавления кристалла в ходе нагрева при скорости нагрева 20°С/мин с использованием дифференциального сканирующего калориметра, и температуру кристаллизации, Тс2, определяемую как максимальная точка экзотермического пика, приписываемого кристаллизации, определенную в ходе охлаждения из расплавленного состояния при скорости охлаждения 10°С/мин.

4) Оценка потускнения барьерного слоя преформы

Тело преформы после инжекционного формования разрезали для подготовки образца барьерного слоя, затем измеряли потускнение образца.

5) Испытание бутылки падением

Многослойную тару, полученную выдувным формованием, испытывали путем падения с высоты 50 см, затем изучали расслаивание.

6) Испытание на проницаемость для кислорода

Многослойную тару, полученную выдувным формованием, помещали в систему для испытания на проницаемость для кислорода (Mocon, OX-TRAN 2/20), затем стабилизировали азотом при 23°С и 50% отн. влажности в течение 24 часов. Затем, когда проникновение кислорода достигло стабильного состояния, измеряли проницаемость для кислорода.

7) Испытание на проницаемость для диоксида углерода

Многослойную тару, полученную выдувным формованием, помещали в систему для испытания на проницаемость для диоксида углерода (Mocon, PermatranC 4/41) в атмосферу 100% диоксида углерода с использованием пластиковой крышки. Затем внутреннюю поверхность многослойной тары стабилизировали азотом при 23°С и 50% отн. влажности в течение 24 часов. Затем, когда проникновение диоксида углерода через многослойную тару достигло стабильного состояния, измеряли проницаемость для диоксида углерода.

Пример и Сравнительный пример

Полиамидную смолу сушили при 90°С в течение 4 часов, затем добавили в мешалку вместе с полиамидом и слоистым силикатом в соответствии с таблицей 3 и перемешивали при частоте вращения 50 об/мин для выполнения предварительной обработки, чтобы покрыть поверхность полиамида слоистым наносиликатом. Подготовленную смолу экструдировали через экструдер с двумя шнеками с отношением длины к диаметру 35 при 245°С и скорости экструзии согласно таблице 1, экструдированный продукт пропускали через фильеру и охлаждали в водяной ванне для получения конечного нанокомпозита.

Выбрали полиэтилентерефталат, имеющий характеристическую вязкость 0,8 дл/г, и сушили при 160°С в течение 4 часов. Сушили нанокомпозитные составы, имеющие следующее сочетание компонентов, и многослойную преформу изготовили инжекционным формованием с использованием высушенной смолы, чтобы получить содержание нанокомпозита 7%.

В это время поверхность многослойной преформы нагрели до температуры 104°С с помощью нагревателя и провели выдувное формование с вытяжкой при первом давлении 9 бар и втором давлении 40 бар.

Слоистые силикаты расслаивали на нанокомпозите и диспергировали в матрице смолы MXD6 (Пример). После формования многослойной тары с использованием нанокомпозита из Сравнительного примера 3, где слоистые силикаты не были хорошо диспергированы в полимере, газонепроницаемость значительно не улучшилась, и слоистые силикаты действовали как вещество зародышеобразования, приводя к расслоению многослойной бутылки.

где

EX.=Пример

Comparative Ex.=Сравнительный пример

X-ray=Рентгенография

DSC=Дифференциальная сканирующая калориметрия

Haze (%) of nanocomposite layer of PFM=Потускнение (%) нанокомпозитного слоя PFM

Примечания. C.S(Е) - размер кристалла нанокомпозитного слоя; его значение возрастает с повышением кристалличности.

d002(Е) - расстояние между молекулярными цепями нанокомпозитного слоя; его значение возрастает с повышением степени ориентации (кристалличности).

Tm-Тс2: при инжекционном формовании, когда разница температур мала, скорость кристаллизации обычно увеличивается, что приводит к высокой кристалличности. При разработке нанокомпозита настоящего изобретения было обнаружено, что регулирование времени и температуры сушки, а также условий инжекционного формования для улучшения стойкости к расслаиванию, которое является недостатком многослойной тары, приводит к повышенной прочности тары.

Сравнительный пример 1 показал превосходную стойкость к расслаиванию, но плохую газонепроницаемость. Согласно настоящему изобретению можно производить тару, имеющую превосходную стойкость к расслаиванию и газонепроницаемость.

Преимущества изобретения

Многослойная тара, содержащая нанокомпозитный состав согласно настоящему изобретению, имеет превосходную газонепроницаемость, стойкость к расслаиванию, прочность и стабильную форму по сравнению с многослойной тарой, изготовленной из известных барьерных полимеров. Кроме того, барьерный полимер используется в меньшем количестве с целью уменьшения проблем с переработкой и снижения стоимости производства. Преимуществом также является то, что можно использовать существующее оборудование для инжекционного/выдувного формования. Поэтому многослойную тару можно использовать для газированных напитков, таких как пиво, горячих напитков, таких как кофе и чай, и кислородных напитков.

Настоящее изобретение относится к способу производства многослойной тары. Способ включает сушку нанокомпозита в сушилке при 80-90°С в течение 4-5 часов. Затем осуществляют расплавление полиэфира и нанокомпозита при температуре инжекции 290-295°С и 270-285°С, соответственно, и их одновременную инжекцию при инжекционном давлении 91 кгс/см2 - 134 кгс/см2 и 70 кгс/см2 - 84 кгс/см2 для формования многослойной преформы. В дальнейшем способ содержит этапы повторного нагрева многослойной преформы и выдувного формования. Причем упомянутый нанокомпозитный состав готовят способом, который включает сушку смеси из 60-99 мас.% полиамидной смолы MXD6 или MXDI, и 40-1 мас.% одного или нескольких материалов, выбираемых из группы, состоящей из nylon6, nylon66, nylon6/12, 6I/6T и их сополимеров, при температуре 80-90°С в течение 4-5 часов. Затем к высушенной смеси добавляют 0,5-10 вес.ч. органически модифицированных слоистых силикатов и перемешивают друг с другом. Далее осуществляют экструдирование смеси и органически модифицированных слоистых силикатов с использованием экструдера для получения нанокомпозита, содержащего слоистые силикаты. Полученная таким способом многослойная тара имеет превосходную прочность, прозрачность, газонепроницаемость и стойкость к расслаиванию. 1 з.п. ф-лы, 3 ил., 5 табл.

1. Способ производства многослойной тары, содержащей барьерный слой, который состоит из нанокомпозитного состава, имеющего превосходную стойкость к расслаиванию, содержащий этапы расплавления, инжекции многослойной преформы, повторного нагрева многослойной преформы и выдувного формования, отличающийся тем, что упомянутый способ производства многослойной тары содержит следующие этапы: i) сушка нанокомпозита в сушилке при 80-90°С в течение 4-5 ч перед инжекцией, причем содержание влаги поддерживают на уровне 50-400 ч./млн; и ii) расплавление полиэфира и нанокомпозита при температуре инжекции 290-295°С и 270-285°С соответственно, и их одновременная инжекция при инжекционном давлении 91 - 134 кгс/см2 и 70 - 84 кгс/см2 для формования многослойной преформы, причем упомянутый нанокомпозитный состав готовят способом, содержащим следующие этапы: а) сушка смеси из 60-99 мас.% полиамидной смолы, содержащей метаксилольную группу, MXD6 или MXDI, содержащей метаксилольную группу и изофталевую кислоту, и 40-1 мас.% одного или нескольких материалов, выбираемых из группы, состоящей из nylon6, nylon66, nylon6/12, 6I/6T и их сополимеров, при температуре 80-90°С в течение 4-5 ч до содержания влаги 50-400 ч./млн; b) добавление 0,5-10 вес.ч. органически модифицированных слоистых силикатов к высушенной смеси для перемешивания друг с другом; и с) экструдирование смеси и органически модифицированных слоистых силикатов с использованием экструдера для получения нанокомпозита, содержащего слоистые силикаты.

2. Способ производства по п.1, отличающийся тем, что содержание влаги на этапе а) составляет 50-200 ч./млн.

Авторы

Даты

2011-02-20—Публикация

2008-12-19—Подача