Изобретение относится к промышленной переработке нефти и газовых конденсатов с учетом специфики экономики в северных регионах и может быть использовано в нефтеперерабатывающей промышленности.

Структура нефтеперерабатывающих заводов известна достаточно давно и включает в общем случае следующий набор установок: электрообессоливающие установки предварительной подготовки нефти (ЭЛОУ), установки первичной переработки нефти (атмосферные трубчатки (AT) и атмосферно-вакуумные трубчатки (АВТ)), газофракционирующие установки, установки реформирования нефтепродуктов (платформинг), установки термического крекинга, установки каталитического крекинга, установки гидрокрекинга, установки висбрекинга, установки гидроочистки, установки вторичной перегонки нефтепродуктов, установки изомеризации, установки алкилирования, установки депарафинизации, установки деасфальтизации, битумные установки, установки коксования тяжелых остатков, установки абсорбционной очистки кислых газов, установки адсорбционной очистки и осушки технологических потоков, установки термической и каталитической очистки отходящих газов, установки очистки сточных вод и др.; конкретная схема нефтеперерабатывающего завода обычно привязана к качеству исходной нефти и ассортименту вырабатываемой продукции. Оптимальный уровень технологической структуры нефтеперерабатывающего производства требует формирования такого набора технологических процессов, который определяется современными требованиями рынка нефтепродуктов в сочетании с достижениями в технологии и технике переработки нефти.

Известен нефтеперерабатывающий завод, включающий резервуарный парк для приема и хранения сырой нефти, технологический комплекс установок по очистке и разделению нефти на фракции, получению коммерческих нефтепродуктов с возможным, по меньшей мере, частичным компаундированием, вспомогательные установки и агрегаты, по меньшей мере, одна система утилизации горючих отходов и резервуарный парк для хранения разделенных фракций и коммерческих нефтепродуктов (патент на изобретение RU 2347800 С1, МПК C10G 9/00, F16L 55/00, заявлен 15.08.2007 г., опубликован 27.02.2009 г. ). Основным недостатком данного изобретения является отсутствие конкретизации набора технологических установок и, как следствие, неопределенность ассортимента коммерческих нефтепродуктов.

Известна также схема нефтеперерабатывающего производства с блоком разделения для подготовки и переработки нефти, в том числе тяжелой, остатков нефтеперерабатывающих и нефтехимических производств и других жидких органических сред, включающая процессы обессоливания и обезвоживания, а также блоки фракционирования и получения товарных продуктов, при этом в схему производства перед блоком фракционирования (перед подачей на атмосферную или на атмосферно-вакуумную трубчатку), или после него, включают блок разделения, в котором исходное сырье разделяют на две части: тяжелую часть разделения - высокомолекулярные высококипящие фракции, содержащие преимущественно продукты с температурой начала кипения 340-380°С и выше, в которых концентрируется основное количество вредных компонентов и примесей исходного сырья, которые затем используют для приготовления тяжелых товарных продуктов типа битума, пека, кокса, котельного топлива и др., и легкую часть разделения сырья, обогащенную целевыми топливными фракциями и обедненную вредными примесями, которую направляют на последующую переработку для получения светлых нефтепродуктов (бензина, керосина, дизельного топлива), причем для увеличения глубины переработки в блоке разделения осуществляют процесс крекинга исходного сырья (патент на полезную модель RU 69064 U1, МПК C10G 7/00, C10G 9/36, заявлен 28.04.2007 г., опубликован 10.12.2007 г. ). Основным недостатком данного изобретения является наличие блока разделения, в котором исходное сырье разделяют на две части: тяжелую часть разделения с температурой начала кипения 340-380°С и выше и легкую часть разделения сырья, обогащенную целевыми топливными фракциями, так как:

- если блок разделения обеспечивает только однократное испарение исходной нефти, то качество разделения на два вида сырья будет крайне низким и при этом основное количество легкой части сырья (в основном, дизельные и керосиновые компоненты) перейдет в тяжелую часть и значительное количество тяжелых, преимущественно масляных компонентов перейдет в легкую часть, что повлечет ухудшение работы последующих технологических установок;

- если блок разделения обеспечивает фракционирование сырья на контактных устройствах, то качество разделения на два вида сырья будет более эффективным, но разделение легкой части сырья на установках AT или АВТ становится неэффективным и требует полной реконструкции этих установок с изменением технологического режима их работы;

- для работы газофракционирующей установки с блоком аминовой очистки газов блока разделения необходимо предварительно нагреть исходное сырье до температуры порядка 340-380°С и при дальнейшем охлаждении легкой и тяжелой частей сырья приведет к увеличению энергоемкости производства примерно на 30-40% по сравнению с энергоемкостью установок AT или АВТ.

Известна также схема Хабаровского нефтеперерабатывающего завода, включающая установки ЭЛОУ-АТ и ЭЛОУ-АВТ, газофракционирующую установку с блоком аминовой очистки от кислых газов с последующей переработкой сероводорода на установке получения серы методом Клауса, установки риформинга, изомеризации и гидроочистки, установки гидрокрекинга и висбрекинга, установку производства водорода, битумную установку и парк товарной продукции (Принципиальная схема материальных потоков на ОАО «Хабаровский НПЗ». Информация представлена в электронном виде на сайте http://khab-npz.ru/shema). Недостатком этой схемы является жесткая заданность работы завода при переработке определенного вида нефти, переход на другой тип нефти связан с существенным изменением технологии производства и выработкой нестандартной продукции в переходный период. Кроме того, переброска товарной топливной продукции (бензин, дизельное топливо, мазут, судовое топливо) из Хабаровска в северные регионы со слабо развитой инфраструктурой и периодичностью доставки топлива по рекам в короткий судоходный период и по зиминикам существенно повышает стоимость топлива, что приводит опосредовано к удорожанию всех компонентов промышленного и жилищно-коммунального сектора северных регионов. Так, например, при перевозке автомобильного топлива из Хабаровска в Якутск на расстояние 2500 км на автомобиле КАМАЗ 43118 грузоподъемностью 7 тонн на собственно перевозку топлива и обратный рейс будет затрачено около 2 тонн транспортируемого топлива.

Известны схема нефтеперерабатывающего завода по переработке газового конденсата при содержании серы не более 400 ppm с выпуском товарных продуктов в соответствии со стандартами ЕВРО-5 (класс 5 по Техрегламенту), которая включает следующие установки: установку фракционирования сырья, установку гидроочистки фракции н.к. -360°C, установку ректификации продуктов гидроочистки на фракции для дальнейшей переработки, установку гидроизомеризации легкого бензина, установку ректификации гидроизомеризата и установку компаундирования товарных продуктов, - и схема нефтеперерабатывающего завода по глубокой переработке нефти с выпуском товарных продуктов в соответствии со стандартами ЕВРО-5 (класс 5 по Техрегламенту), которая включает следующие установки: ЭЛОУ и установку атмосферно-вакуумной перегонки, установку гидроочистки бензиновой фракции, установку гидроочистки и гидродепарафинизации дизельной фракции, установку компаундирования дизельного топлива, установку компаундирования автобензинов, установку изомеризации и гидроизомеризаци, установку аминовой очистки водородсодержащего газа с применением в качестве абсорбента моноэтаноламин, установку выделения элементарной серы процессом Клаус, установку производства битума окислением гудрона, установку получения водородсодержащего газа, установку гидрокрекинга вакуумного газойля (Установка по переработке газового конденсата (нефти). Информация представлена в электронном виде на сайте http://additive.spb.ru/upgk.html. Недостатком этих схем нефтеперерабатывающих заводов является узкая сырьевая ориентация предприятий: имея существенно отличающиеся наборы технологических установок, перерабатывается лишь определенный вид углеводородного сырья - или нефть, или газовый конденсат.

Известен проект по переработке газового конденсата в Камчатском крае с объемом добычи до 2023 года порядка 240,0 тыс. тонн для получения бензиновой, керосиновой и дизельной фракций с применением блочно-модульной установки типа УПНГ-40 с мощностью одного модуля до 40,0 тыс. т/год. Переработка газового конденсата на блочно-модульной установке позволит получить до 2023 года после строительства установки в 2015 году порядка 92,7 тыс. тонн прямогонных бензиновых фракций порядка 144,8 тыс. тонн дизельного топлива. Оценочная стоимость проекта: 180 млн рублей (Переработка газового конденсата в Камчатском крае. Информация представлена в электронном виде на сайте http://www.australia.mid.ru/invest_kamchatka_02.pdf). Недостатками этого проекта являются:

- высокие затраты основных фондов малопроизводительной установки;

- низкое качество вырабатываемых прямогонных бензиновых фракций и дизельного топлива в связи с ограниченным числом блоков в модуле;

- отсутствие потребителей газовых фракций, выделенных из газового конденсата, приведет к их сжиганию на факелах с загрязнением окружающей среды;

- неизвестно, каковы перспективы использования тяжелых остатков газового конденсата после отбора топливных фракций.

Переработка углеводородного сырья в северных регионах имеет существенные отличия от аналогичных процессов в центральных районах Российской Федерации или на Дальнем Востоке. Во-первых, в северных регионах, характеризующихся несовершенной инфраструктурой, сконцентрированы многочисленные залежи углеводородного сырья - нефти различной природы, разнообразные газоконденсатные месторождения, что ставит задачу переработки углеводородного сырья существенно нестационарного по составу в ходе эксплуатации завода. Во-вторых, специфика региона требует выработки на месте специфического ассортимента вырабатываемой продукции, в частности зимнего и арктического дизельного топлива. В-третьих, требования маркетинга заставляют владельцев завода по переработке углеводородного сырья искать новые более дешевые источники сырья, часто отличающегося по составу от ранее использовавшегося. В-четвертых, строительство и эксплуатация нефтеперерабатывающих мини-заводов на каждом месторождении экономически менее эффективно, чем формирование крупного предприятия, перерабатывающего сырье всего региона. В-пятых, переход завода с одного вида сырья на другое, например, с нефти на газовый конденсат, требует предварительной проработки технологии и формирования нового поля технологических параметров работы установок, что часто приводит к ухудшению качества конечной товарной продукции.

При создании изобретения ставилась задача разработки высокоэффективного завода по переработке углеводородного сырья в северных регионах, позволяющего работать на сырье различной природы, в частности на нефти, газовых конденсатах и их смесях с возможностью легко реализуемого перехода от одного вида сырья к другому, выработкой ассортимента товарной продукции, необходимой непосредственно в северных регионах, и повышенным уровнем экологической безопасности. При достаточно высокой мощности завода, перерабатывающего широкий спектр углеводородного сырья, можно дополнительно повысить эффективность использования основных фондов предприятия и уменьшить потребность в дефицитных высококвалифицированных кадрах в зонах с демографической недостаточностью.

Поставленная задача решается за счет того, что завод по переработке углеводородного сырья в северных регионах, содержащий сырьевой резервуарный парк, установку стабилизации исходного углеводородного сырья с отделением газа стабилизации, установку атмосферной перегонки стабильного углеводородного сырья с выделением из него углеводородного газа, фракции бензина, фракции дизельного топлива и мазута, установку газофракционирования углеводородного газа, выделенного на установке атмосферной перегонки и установке стабилизации исходного углеводородного сырья, с разделением на газ деэтанизации, сжиженную техническую смесь пропана и бутана, пропан и бутан, установку изомеризации фракции бензина, выделенного на установке атмосферной перегонки, установку гидроочистки бензина, установку риформинга с получением высокооктановых бензинов, установки гидроочистки и депарафинизации фракции дизельного топлива, выделенного на установке атмосферной перегонки углеводородного сырья, установку санитарной очистки от кислых газов, продуктовый резервуарный парк и систему трубопроводов, связывающих технологические установки между собой и резервуарными парками, дополнительно включает установку компаундирования различных потоков углеводородного сырья, на установке санитарной очистки используется вода в качестве поглотителя кислых газов с последующей утилизацией стоков в поглощающие скважины для закачки в пласт, остаток фракционирования и балластные фракции установки атмосферной перегонки (то есть фракции, не имеющие дальнейшего применения в качестве товарных продуктов) и часть стабилизированного исходного сырья поступают на установку компаундирования товарных продуктов с получением отгружаемой товарной нефти, установка депарафинизации дизельного топлива обеспечивает выработку дизельного топлива либо зимнего, либо арктического. Включение установки компаундирования в схему завода на начальной стадии производства позволяет формировать оптимальное углеводородное сырье для завода в целом при поступлении в сырьевой резервуарный парк различного по качеству углеводородного сырья. Использование на установке санитарной очистки от кислых газов в качестве абсорбента воды позволяет избежать включения в схему этой установки энергоемкого десорбера, который обычно используется при применении в качестве абсорбента кислых газов специальных дорогостоящих реагентов, например различных аминов для регенерации абсорбента и, кроме того, требует дополнительного включения в схему завода установки по утилизации кислых компонентов, выделяемых из абсорбента при его регенерации (в первую очередь сероводорода, меркаптана, диоксида углерода), и за счет итогового существенного упрощения схемы завода уменьшить основные фонды предприятия. Кислая вода, образующаяся в абсорбере установки санитарной очистки кислых газов, закачивается через скважины в пласт, участвуя в формировании контура обводнения пласта. Тяжелые остатки с низа ректификационной колонны установки гидрокрекинга закачиваются в стабильный газовый конденсат с получением после смешения в необходимой пропорции товарной нефти, откачиваемой далее по трубопроводу потребителям в центральной части страны. Установка депарафинизации дизельного топлива обеспечивает формирование оптимального ассортимента дизельного топлива для северных регионов: либо зимнего, либо арктического дизельного топлива в зависимости от времени года.

Целесообразно в качестве углеводородного сырья в северных регионах использовать либо нестабильный малосернистый газовый конденсат, либо нестабильную легкую малосернистую нефть, либо стабильную легкую малосернистую нефть, что расширяет спектр перерабатываемого сырья.

Целесообразно также в качестве углеводородного сырья использовать смесь нестабильного конденсата и стабильной и/или нестабильной нефти, что позволит снизить амплитуду колебаний состава исходного перерабатываемого углеводородного сырья и в значительной мере стабилизировать работу завода в целом.

Целесообразно также, чтобы часть стабилизированного углеводородного сырья отгружалась в качестве товарного продукта (товарной нефти), а оставшаяся часть перерабатывалась на установке атмосферной перегонки.

Целесообразно, чтобы при переработке нестабильного углеводородного сырья его стабилизация и атмосферная перегонка осуществлялись на единой установке.

Целесообразно, чтобы в схеме завода была включена установка гидрокрекинга мазута по переработке остатка атмосферной перегонки и сопутствующая ей установка получения водорода с выработкой дизельного топлива, бензина и углеводородных газов, при этом бензиновые фракции и не превращенный остаток установки гидрокрекинга закачивались в стабилизированное сырье, отгружаемое в виде товарной нефти, что позволяет поддерживать ассортимент выпускаемой топливной продукции в соответствии с потребностями соответствующего региона.

Целесообразно, чтобы частично или в полном объеме бензиновые фракции установки атмосферной перегонки или балластные фракции атмосферной перегонки и изомеризации закачивались в дополнительный товарный продукт, соответствующий сырью пиролиза (нафта).

Целесообразно, чтобы частично или в полном объеме бензиновые фракции установок гидрокрекинга и атмосферной перегонки компаундировались в сырье для пиролиза.

Целесообразно также, чтобы газообразные углеводородные продукты гидрокрекинга поступали на установку газофракционирования углеводородного газа в смеси с газами установки атмосферной перегонки.

Целесообразно также, чтобы на стадии проектирования завода по переработке углеводородного сырья отдельные технологические установки в зависимости от диапазона варьируемых характеристик углеводородного сырья и поступающих исходных продуктов переработки рассчитывались по параметрам, соответствующим нижней или верхней границе диапазона варьируемых характеристик, обеспечивающей предельно эффективную работу установки.

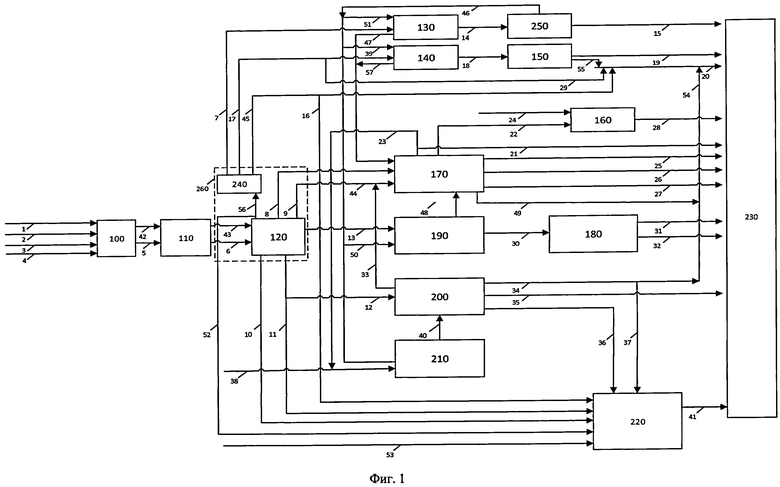

На фигуре 1 представлена схематическая иллюстрация завода по переработке углеводородного сырья в северных регионах, включающего резервуарные парки, установки и трубопроводы, объединяющие их.

100 - сырьевой резервуарный парк,

110 - установка компаундирования углеводородного сырья,

120 - установка стабилизации и установка атмосферной перегонки,

130,140 - установка гидроочистки бензина,

150 - установка изомеризации,

160 - установка санитарной очистки от кислых газов,

170 - газофракционирующая установка,

180 - установка депарафинизации дизельного топлива,

190 - установка гидроочистки дизельного топлива,

200 - установка гидрокрекинга,

210 - установка получения водорода,

220 - установка компаундирования товарных продуктов,

230 - продуктовый резервуарный парк,

240 - установка фракционирования,

250 - установка риформинга,

260 - установка первичной перегонки,

1-57 - трубопроводы.

Потоки углеводородного сырья с различных месторождений, такие как нефть и газовый конденсат, поступают на завод по переработке углеводородного сырья в северных регионах по трубопроводам 1, 2, 3, 4 в сырьевой резервуарный парк 100, после которого потоки углеводородного сырья по трубопроводам 5 и 42 поступают на установку компаундирования углеводородного сырья 110, где производится смешение однотипных потоков с выводом общего потока нефти и общего потока газового конденсата, соответственно, по трубопроводам 6 и 43 на установку стабилизации и установку атмосферной перегонки 120, входящей в состав установки первичной перегонки 260.

Газ стабилизации и углеводородный газ атмосферной перегонки, соответственно, по трубопроводам 8 и 9 направляются на газофракционирующую установку 170 с получением следующей товарной продукции: технической смеси пропана и бутана (СПБТ), пропановой, бутановой фракций, отводимые соответственно по трубопроводам 25, 26 и 27. Также с газофракционирующей установки 170 отводятся промежуточные продукты: топливный газ, который разделяется на две части: одна часть, отводимая по трубопроводу 23, направляется на установку получения водорода 210, а другая часть, отводимая по трубопроводу 21, поступает на установку пиролиза (на фиг. 1 не показано), а по трубопроводу 49 фракция Cs и выше, которая подается на смешение с нафтой, выделенной на установке гидрокрекинга 200 и отводимой по трубопроводу 34, и далее общим потоком по трубопроводу 54 смешивается с нафтой, являющейся сырьем установки пиролиза (на фиг. 1 не показано). Также с установки газофракционирования 170 по трубопроводу 22 отводится кислый газ на установку санитарной очистки от кислых газов 160, в которой в качестве поглотителя кислых газов используют воду, поступающую по трубопроводу 24, и отводятся по трубопроводу 28 стоки, которые закачиваются в поглощающие скважины (на фиг. 1 не показаны).

Выделенная на установке стабилизации и установке атмосферной перегонки 120 фракция Н.К. - 185°C поступает по трубопроводу 56 на установку фракционирования 240, где разделяется на фракцию 100-185°C, отводимую по трубопроводу 7 на установку гидроочистки бензина 130, после которой очищенная фракция 100-185°C поступает по трубопроводу 14 на установку риформинга 250 с получением высокооктанового компонента бензина ЕВРО-5, отводимого по трубопроводу 15, на фракцию н.к. - 85°C, направляемую частично на установку гидроочистки бензина 140 по трубопроводу 17, после которой очищенная фракция н.к. - 85°C поступает по трубопроводу 18 на установку изомеризации 150 с получением высокооктанового компонента бензина, отводимого по трубопроводу 19, и балластной фракции (гептано-гексановая фракция), отводимой по трубопроводу 55 на смешение с нафтой, отправляемой по трубопроводу 20 на пиролиз, на фракцию 85-100°C, частично отправляемую по трубопроводу 45 на смешение с нафтой для пиролиза, а оставшуюся часть фракции 85-100°C по трубопроводу 16 на установку компаундирования товарных продуктов 220. Также схемой предусмотрено возможность подачи фракции н.к. - 85°C по трубопроводу 29 на смешение с нафтой, отправляемой в качестве сырья пиролиза.

Дизельное топливо, выводимое с установки стабилизации и установки атмосферной перегонки 120 по трубопроводу 13, и часть водорода, отводимая по трубопроводу 50 с установки получения водорода 210, направляется на установку гидроочистки дизельного топлива 190, после которой очищенное дизельное топливо направляется по трубопроводу 30 на установку депарафинизации дизельного топлива 180, откуда выводятся дизельное топливо зимнее и дизельное топливо арктическое, соответственно, по трубопроводам 31 и 32.

Мазут, выводимый с установки стабилизации и установки атмосферной перегонки 120, разделяется на два потока, один из которых отводится по трубопроводу 11 на установку компаундирования товарных продуктов 220, а другой поток мазута, представляющего собой остаток переработки тяжелых газовых конденсатов, по трубопроводу 12 направляется на установку гидрокрекинга 200, в которую также поступает водород по трубопроводу 40 с установки получения водорода 210. Выделенные на установке гидрокрекинга 200 углеводородные газы по трубопроводу 33 направляются на смешение с углеводородными газами атмосферной перегонки, после которого одним общим потоком поступают по трубопроводу 44 на газофракционирующую установку 170. Продукты гидрокрекинга нафта, дизельное топливо, непревращенный остаток выводятся по трубопроводам 34,35,36, соответственно.Схемой предусмотрено направлять на установку компаундирования товарных продуктов 220 непревращенный остаток и нафту, выделенных на установке гидрокрекинга 200, по трубопроводам 36 и 37, соответственно, а также стабилизированное сырье и часть фракции н.к. - 185°C по трубопроводу 10 и 52, отводимые с установки стабилизации и атмосферной перегонки 120, и балластную фракцию изомеризации, поступающую по трубопроводу 53. Продуктом установки компаундирования товарных продуктов 220 является товарная нефть, отводимая в продуктовый резервуарный парк 230 по трубопроводу 41.

На установку получения водорода 210 по трубопроводу 38 поступает природный газ совместно с топливным газом, выводимым с установки газофракционирования 170. Выделенный водород разделяется на несколько частей и направляется по трубопроводу 40 на установку гидрокрекинга 200, по трубопроводу 50 на установку гидроочитски дизельного топлива 190, по трубопроводам 39 и 51 на установки гидроочистки бензина 140 и 130. Водород, выделенный на установке риформинга 250, также направляется по трубопроводу 46 либо на установки гидроочистки бензина 130 и 140, либо на установку гидроочистки дизельного топлива 190.

Выделившийся углеводородный газ после установок гидроочистки бензина 130 и 140 и установки гидроочистки дизельного топлива 190 направляют на установку газофракционирования 170, соответственно, по трубопроводам 47, 57 и 48.

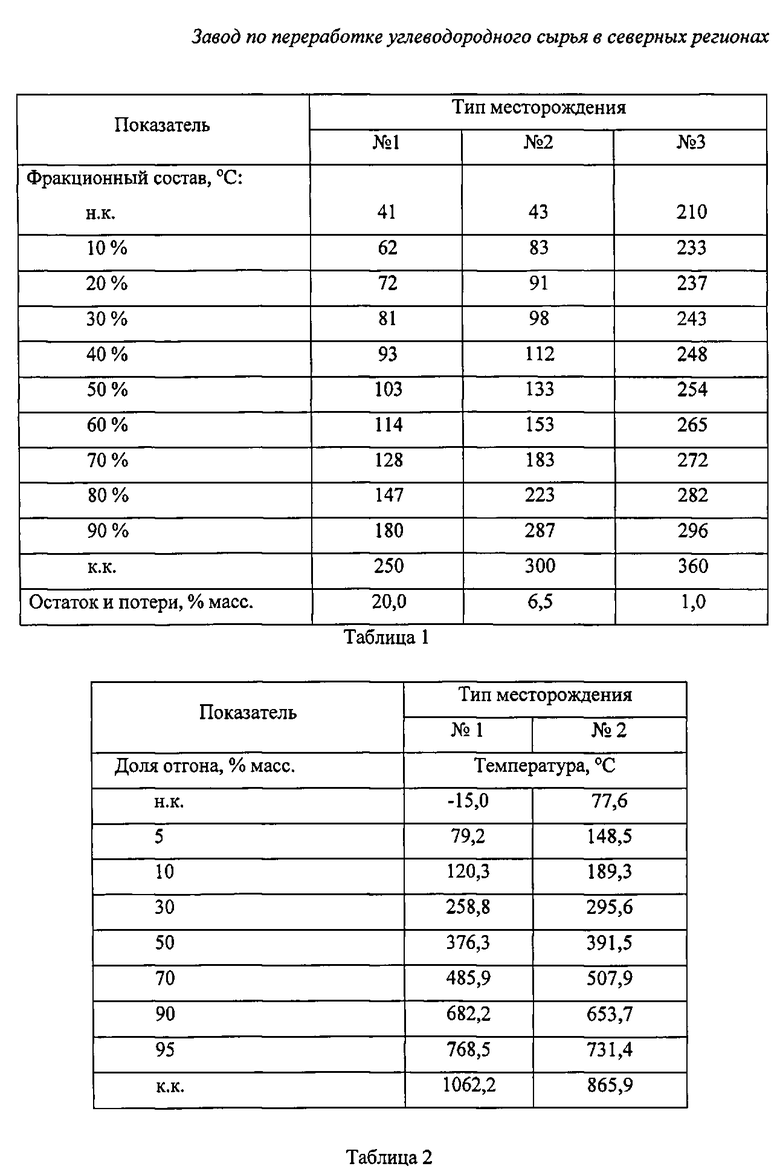

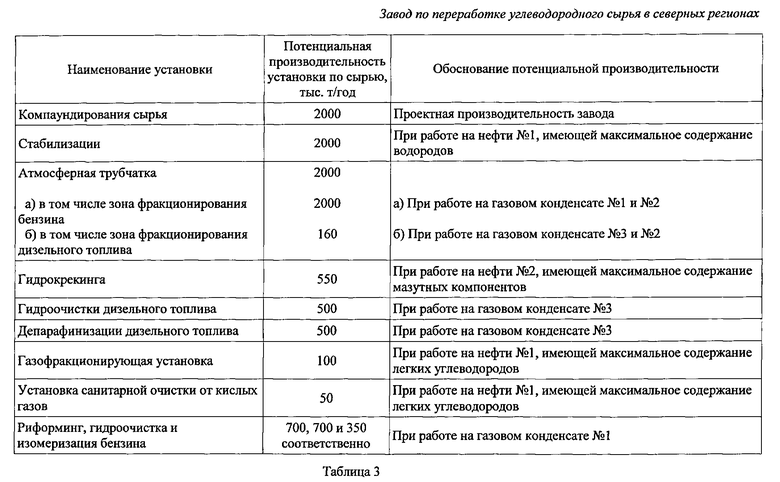

Пример 1. Завод по переработке углеводородного сырья в северных регионах производительностью по сырью 2 млн т/год находится в регионе, в котором добывается газовый конденсат трех типов (таблица 1) и нефть двух типов (таблица 2), при этом газовый конденсат №1 характеризуется наличием практически только бензиновых фракций, газовый конденсат №2 характеризуется наличием фракций бензинового и дизельного топлив, газовый конденсат №3 характеризуется наличием дизельных фракций с незначительной примесью тяжелых (мазутных) фракций, нефть №1 содержит около 50% мазутных фракций и значительное количество газообразных примесей, нефть №2 содержит более 50% мазутных фракций и незначительное количество газообразных примесей.

В связи с тем, что расположенный в данном регионе завод по переработке углеводородного сырья может в различные периоды функционировать в зависимости от маркетинговой ситуации как по стоимости углеводородного сырья, так и по ассортименту вырабатываемой продукции и должен обеспечивать оптимальные условия переработки сырья в сочетании с гибкой схемой его переработки уже на стадии проектирования завода по его отдельным технологическим установкам в зависимости от диапазона варьируемых характеристик углеводородного сырья, и поступающие исходные продукты переработки были рассчитаны по параметрам, соответствующим нижней или верхней границе диапазона варьируемых характеристик исходных продуктов (сырья) переработки, обеспечивающей предельно эффективную работу установки. Потенциальная производительность некоторых установок и обоснование их производительности при использовании в качестве сырья завода различных источников углеводородного сырья региона приведена в таблице 3.

Пример 2. На завод по переработке углеводородного сырья в северных регионах производительностью по сырью 2 млн т/год поступает нефть №2 с низким содержанием газовых компонентов; это позволяет увеличить производительность завода по сырью до 3 млн т/год для обеспечения эффективной работы установки стабилизации нефти, после которой 1 млн т/год стабилизированной нефти направляется на установку компаундирования товарных продуктов, на которой к стабилизированной нефти добавляются бензиновые фракции и не превращенный остаток установки гидрокрекинга с дальнейшей отгрузкой компаунда в качестве товарной нефти.

Пример 3. На завод по переработке углеводородного сырья в северных регионах производительностью по сырью 2 млн т/год поступают нефти и газовые конденсаты, формирующие после компаундирования исходное углеводородное сырье переработки, не соответствующее данным таблиц 2 и 3, и имеющие промежуточный фракционный состав. В этом случае конкретные технологические установки, спроектированные по параметрам, соответствующим нижней или верхней границе диапазона варьируемых характеристик исходных продуктов (сырья) переработки, могут работать при следующих технологических условиях эксплуатации:

- увеличение производительности установки сверх проектной при сохранении качества конечных продуктов;

- сохранение проектной производительности установки при повышении качества конечных продуктов;

- перевод установки в режим циркуляции со смешением конечных продуктов и возвращением их на вход в качестве исходного сырья при минимизации энергозатрат.

Таким образом, заявляемый в качестве изобретения завод по переработке углеводородного сырья в северных регионах может в различные периоды деятельности функционировать в зависимости от маркетинговой ситуации как по стоимости углеводородного сырья, так и по ассортименту вырабатываемой продукции, обеспечивая оптимальные условия переработки сырья в сочетании с гибкой схемой его переработки.

Изобретение относится к нефтеперерабатывающей промышленности. Завод по переработке углеводородного сырья в северных регионах включает сырьевой и продуктовый резервуарные парки, установку стабилизации углеводородного сырья, установку атмосферной перегонки стабильного углеводородного сырья, установку газофракционирования углеводородного газа, выделенного на установке атмосферной перегонки и установке стабилизации, установку изомеризации, гидроочистки и риформинга фракции бензина, выделенного на установке атмосферной перегонки, с получением высокооктановых бензинов, установку гидроочистки фракции дизельного топлива, выделенного на установке атмосферной перегонки, и ее депарафинизации с выработкой дизельного топлива либо зимнего, либо арктического, установку санитарной очистки от кислых газов с применением воды в качестве поглотителя кислых газов с последующей утилизацией стоков в поглощающие скважины для закачки в пласт, установку компаундирования различных потоков углеводородного сырья, установку компаундирования товарных продуктов, таких как остаток фракционирования атмосферной перегонки, балластные фракции установок вторичной переработки и часть стабилизированного исходного сырья, с получением отгружаемой товарной нефти, и систему трубопроводов, связывающих технологические установки между собой и резервуарными парками. Технический результат - эффективная переработка углеводородного сырья в северных регионах, повышение ассортимента товарной продукции. 12 з.п. ф-лы, 1 ил., 3 табл.

1. Завод по переработке углеводородного сырья в северных регионах, включающий сырьевой резервуарный парк, установку стабилизации исходного углеводородного сырья с отделением газа стабилизации, установку атмосферной перегонки стабильного углеводородного сырья с выделением из него углеводородного газа, фракции бензина, фракции дизельного топлива и мазута, установку газофракционирования углеводородного газа, выделенного на установке атмосферной перегонки и установке стабилизации исходного углеводородного сырья, с разделением на газ деэтанизации, сжиженную техническую смесь пропана и бутана, пропан и бутан, установку изомеризации фракции бензина, выделенного на установке атмосферной перегонки, установку гидроочистки бензина, установку риформинга с получением высокооктановых бензинов, установки гидроочистки и депарафинизации фракции дизельного топлива, выделенного на установке атмосферной перегонки углеводородного сырья, установку санитарной очистки от кислых газов, продуктовый резервуарный парк и систему трубопроводов, связывающих технологические установки между собой и резервуарными парками, отличающийся тем, что завод содержит установку компаундирования различных потоков углеводородного сырья, на установке санитарной очистки используют воду в качестве поглотителя кислых газов с последующей утилизацией стоков в поглощающие скважины для закачки в пласт, остаток фракционирования установки атмосферной перегонки, балластные фракции установок вторичной переработки и часть стабилизированного исходного сырья поступают на установку компаундирования товарных продуктов с получением отгружаемой товарной нефти, установка депарафинизации дизельного топлива обеспечивает выработку дизельного топлива либо зимнего, либо арктического.

2. Завод по переработке углеводородного сырья в северных регионах по п. 1, отличающийся тем, что в качестве углеводородного сырья используют нестабильный малосернистый газовый конденсат.

3. Завод по переработке углеводородного сырья в северных регионах по п. 1, отличающийся тем, что в качестве углеводородного сырья используют нестабильную легкую малосернистую нефть.

4. Завод по переработке углеводородного сырья в северных регионах по п. 1, отличающийся тем, что в качестве углеводородного сырья используют стабильную легкую малосернистую нефть.

5. Завод по переработке углеводородного сырья в северных регионах по п. 1, отличающийся тем, что в качестве углеводородного сырья используют смесь нестабильного конденсата и стабильной и/или нестабильной нефти.

6. Завод по переработке углеводородного сырья в северных регионах по п. 1, отличающийся тем, что часть стабилизированного углеводородного сырья отгружают в качестве товарного продукта (товарной нефти), а оставшуюся часть перерабатывают на установке атмосферной перегонки.

7. Завод по переработке углеводородного сырья в северных регионах по п. 1, отличающийся тем, что при переработке нестабильного углеводородного сырья его стабилизацию и атмосферную перегонку осуществляют на единой установке.

8. Завод по переработке углеводородного сырья в северных регионах по п. 1, отличающийся тем, что в схему завода включены установка гидрокрекинга мазута по переработке остатка атмосферной перегонки и сопутствующая ей установка получения водорода с выработкой дизельного топлива, бензина и углеводородных газов.

9. Завод по переработке углеводородного сырья в северных регионах по п.8, отличающийся тем, что бензиновые фракции и не превращенный остаток установки гидрокрекинга закачивают в стабилизированное сырье, отгружаемое в виде товарной нефти.

10. Завод по переработке углеводородного сырья в северных регионах по п. 1, отличающийся тем, частично или в полном объеме бензиновые фракции установки атмосферной перегонки или балластные фракции атмосферной перегонки и изомеризации закачивают в дополнительный товарный продукт, соответствующий сырью пиролиза (нафта).

11. Завод по переработке углеводородного сырья в северных регионах по пп. 1 и 8, отличающийся тем, частично или в полном объеме бензиновые фракции установок гидрокрекинга и атмосферной перегонки компаундируют в сырье для пиролиза.

12. Завод по переработке углеводородного сырья в северных регионах по пп. 1 и 8, отличающийся тем, газообразные углеводородные продукты гидрокрекинга поступают на установку газофракционирования углеводородного газа в смеси с газами установки атмосферной перегонки.

13. Завод по переработке углеводородного сырья в северных регионах по п. 1, отличающийся тем, что отдельные технологические установки в зависимости от диапазона варьируемых характеристик углеводородного сырья и поступающих исходных продуктов переработки рассчитывают по параметрам варьируемых характеристик соответствующей нижней или верхней границе диапазона, обеспечивающей предельно эффективную работу установки.

| НЕФТЕПЕРЕРАБАТЫВАЮЩИЙ ЗАВОД | 2007 |

|

RU2347800C1 |

| Прибор для фотохимической обработки цветных фотоотпечатков | 1951 |

|

SU94966A1 |

| Электрический дифференциальный пожарный извещатель | 1941 |

|

SU69064A2 |

| Станок для газовой резки труб | 1952 |

|

SU95661A1 |

| US 20130270157 A1, 17.10.2013 | |||

Авторы

Даты

2015-07-20—Публикация

2014-08-19—Подача