ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится, в общем, к датчикам типа, имеющего:

- конструкцию, которая содержит опорный корпус;

- схемную компоновку, содержащую компоненты схемы, среди которых есть средство детектирования для генерации электрических сигналов, представляющих детектируемую величину; и

- по меньшей мере один опорный элемент схемы, прикрепленный к опорному корпусу и имеющий поверхность, на которой сформировано множество вышеупомянутых компонентов схемы, среди которых есть электропроводящие дорожки.

Настоящее изобретение, которое в любом случае может быть применено к различным типам датчиков, было создано, имея в виду конкретно датчик давления, в котором мембрана подвергается упругой деформации в зависимости от давления измеряемой текучей среды, а компоненты схемы содержат средство для генерации электрических сигналов, представляющих деформацию вышеупомянутой мембраны.

УРОВЕНЬ ТЕХНИКИ

Датчики вышеописанного типа используются в устройствах для детектирования давления текучих сред (жидкостей и газообразных сред) в различных областях. Эти устройства детектирования обычно содержат корпус, задающий камеру, имеющую, входное отверстие для текучей среды, давление которой должно быть измерено, а также помещенный в эту камеру датчик.

В технических решениях первого типа датчик имеет корпус, имеющий конструктивные функции, и который задает мембрану, которая должна быть подвержена воздействию текучей среды. На мембране, которая, по крайней мере частично выполнена из электроизоляционного материала (например, из керамического материала или из металлического материала, по крайней мере частично покрытого изолирующим слоем), расположены или по крайней мере частично продолжаются средства детектирования, сконфигурированные для детектирования изгиба или эластичной деформации самой мембраны. Эти средства детектирования обычно образованы резистивными, емкостными или пьезорезистивными элементами, например, резисторным мостом.

Датчик обычно содержит также схему, по крайней мере частично размещенную в камере корпуса устройства, в положении, изолированном относительно входного отверстия для текучей среды. В некоторых случаях сам корпус датчика, который в одной своей части или в нескольких частях выполнен из электроизоляционного материала, удерживает схемную компоновку, сконфигурированную для обработки сигнала, указывающего на изгиб мембраны, и, следовательно, на давление этой текучей среды. Эта схемная компоновка обычно состоит из печатной платы, выполненной из стеклопластика, на которую нанесен рисунок схемы, включающий в себя множество дорожек из электропроводящего материала. На печатной плате могут быть установлены или сформированы различные компоненты схемы, такие как конденсаторы, резисторы, интегральные схемы, соединенные с вышеупомянутыми дорожками. Эта печатная плата закреплена в положении, расположенном на каком-то расстоянии от мембраны и сконфигурирована таким образом, чтобы обрабатывать сигнал, сгенерированный сразу же после деформации мембраны. В некоторых случаях компоненты схемы компоновки, такие как соединительные дорожки и средства детектирования сформированы посредством трафаретной печати непосредственно на одной поверхности корпуса датчика, когда он выполнен из электроизоляционного материала. В случае металлического корпуса вышеупомянутая поверхность должна быть, по крайней мере частично, покрыта слоем изолирующего материала, который сам может быть осажден с помощью трафаретной печати до осаждения материалов, необходимых для получения схемы и средств детектирования.

Во втором типе известных технических решений датчик включает в себя микросхему или кристалл полупроводникового материала, обычно, кремния, который задает детекторную мембрану, и непосредственно в который встроена миниатюрная электронная схема. В этих технических решениях функции мембраны и средства детектирования объединены в одном и том же компоненте, а именно в кристалле. Датчик включает в себя корпус или подложку, имеющую сквозное отверстие. Один конец этого отверстия выполнен таким образом, чтобы он сообщался с контуром текучей среды, в котором и присутствует текучая среда, давление которой надо будет измерять, в то время как на противоположном конце отверстия герметично закреплен кристалл, таким образом, чтобы его мембрана была по существу обращена к этому концу отверстия. Кроме того, в этих технических решениях к корпусу или к подложке может быть прикреплена печатная плата, выполненная из стеклопластика, на которой сформирована схемная компоновка, включающая в себя электропроводящие дорожки, которые подсоединены к кристаллу.

Когда подложка выполнена из изолирующего материала, например, из керамического материала, вышеупомянутая схемная компоновка может быть выполнена непосредственно трафаретной печатью. В случае электропроводящей подложки между компонентами схемной компоновки и подложкой может быть проложен по меньшей мере один изолирующий слой, который сам по себе также может быть осажден посредством трафаретной печати.

Технические решения, в которых печатная плата прикреплена к опорному корпусу датчика или соединена с ним с внешней стороны, обычно имеют преимущество, заключающееся в наличии большей площади для размещения всех необходимых элементов схемы, но их недостатком является необходимость дополнительной подложки, необходимость ее соединения с датчиком и, обычно, увеличение общей высоты. Кроме того, в технических решениях, в которых ряд компонентов схемной компоновки, таких как электропроводящие дорожки, соединительные контакты, выполнены непосредственно на опорном корпусе посредством осаждения какого-либо материала, также представляют собой определенные недостатки.

Трафаретная печать подразумевает предварительное наложение нескольких экранов или масок, каждая из которых определяет расположение соответствующих элементов системы, таких как резисторы, контакты для внешнего подсоединения датчика, возможный изолирующий слой и т.д. Для получения хорошего качества осаждения на отдельном датчике каждая маска в одной операции трафаретной печати каждый раз должна использоваться вместе с определенным количеством прижимов, часто хотя бы с одним прижимом, что связано с низкой производительностью. Более того, для удаления использовавшихся в пасте растворителей, а также для отверждения осажденного материала по окончании каждого осаждения и перед последующим опорный корпус должен быть подвергнут сушке.

В патенте США № 5142915 раскрыт способ для изготовления элементов динамометрического датчика, в котором негорючая керамическая лента после ламинирования на пластинчатую подложку вжигается, а затем на вженной ленте формируется система проводников и резисторов, которая далее также вжигается.

Патент США 7513164 В1 раскрывает процесс изготовления преобразователя давления по технологии ATF (улучшенная толстопленочная технология). На гибкую металлическую подложку осаждается по меньшей мере один диэлектрический слой, а затем на по меньшей мере один диэлектрический слой осаждается слой проводника. После этого на слой проводника осаждаются компоненты системы и, наконец, заключительный защитное стеклянное покрытие. Диэлектрический слой или слои могут быть осаждены на металлическую подложку с использованием различных технологий, таких как печать, осаждение из паровой фазы, химическое осаждение, ламинирование.

СУЩНОСТЬ И ЦЕЛЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение имеет в качестве основной цели создание датчиков, в частности, датчиков давления, которые по сравнению с датчиками существующего уровня техники изготовляются более просто, более удобно и более быстро, а следовательно, по более умеренной стоимости. Исходя из этого, целью изобретения является указание предпочтительного способа для производства таких датчиков. Другая цель настоящего изобретения состоит в предложении датчиков, конструкция которых включает в себя опорный корпус, с которым жестко и устойчиво скреплен опорный элемент схемы, и который является устойчивым к разнообразным условиям применения и/или к относительно высоким температурам.

Вышеуказанные, а также дополнительные цели, которые будут выявлены далее по тексту описания, в соответствии с настоящим изобретением достигаются способом для изготовления датчиков давления, а также датчиком давления, имеющим характеристики, указанные в приложенных пунктах формулы изобретения, которые составляют неотъемлемую часть технической идеи, заключенной в настоящем изобретении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные цели, характеристики и преимущества настоящего изобретения станут определенно понятными из нижеследующего подробного описания и приложенных чертежей, которые приведены лишь в качестве пояснительных и неограничивающих примеров, и в которых:

фиг.1 представляет собой схематичный вид в перспективе ленты диэлектрического материала, использованной для изготовления датчиков в соответствии с настоящим изобретением;

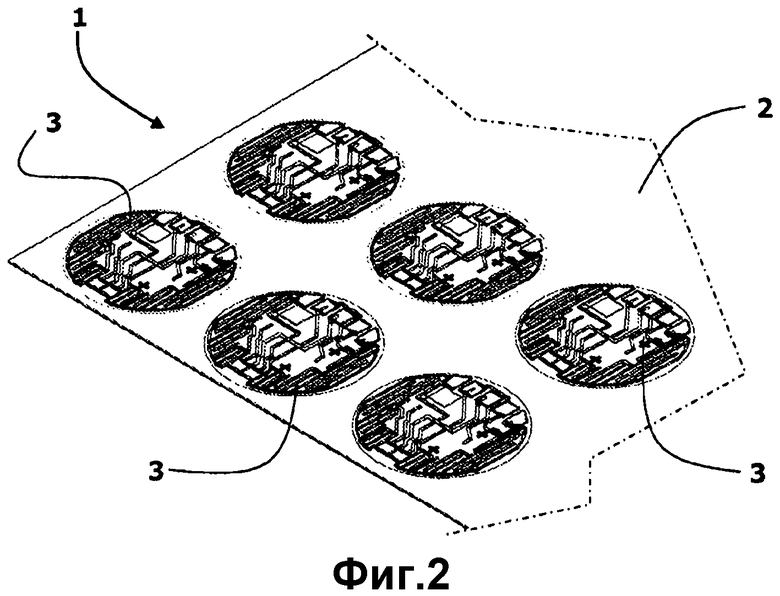

фиг.2 представляет собой в увеличенном масштабе схематичный вид в перспективе участка ленты такого типа, который показан на фиг.1, непосредственно на которой сформировано множество рисунков схемы;

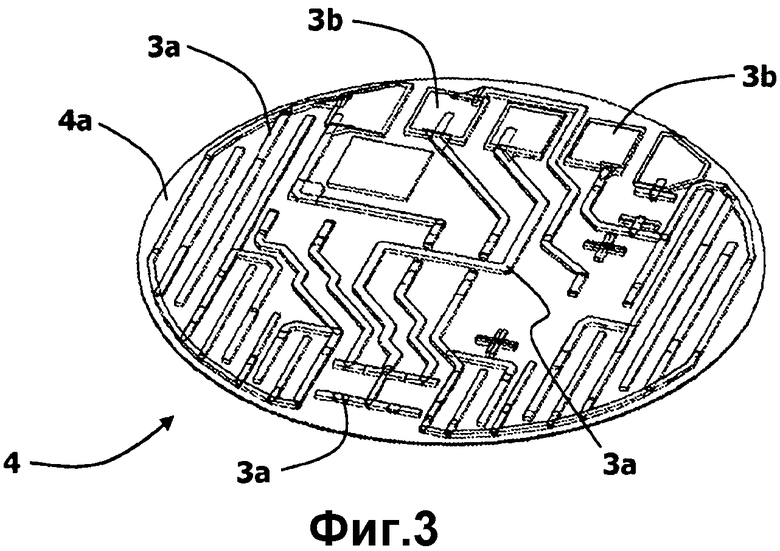

фиг.3 представляет собой схематичный вид в перспективе отдельного участка ленты по фиг.2, содержащего соответственную схемную компоновку;

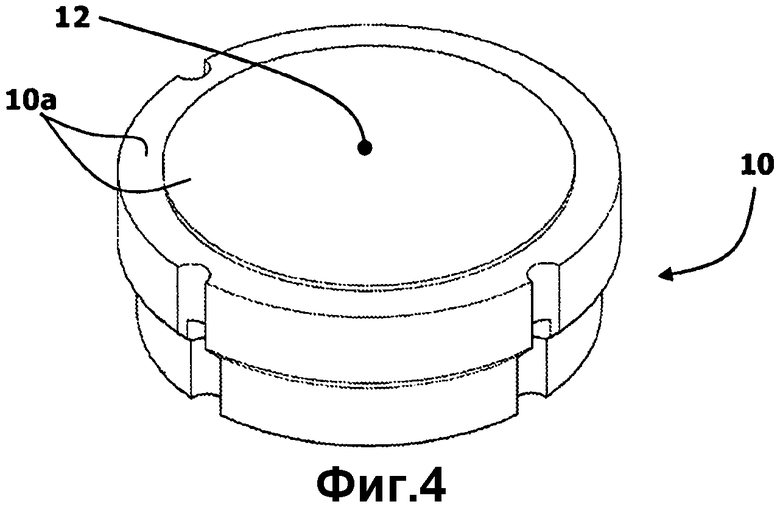

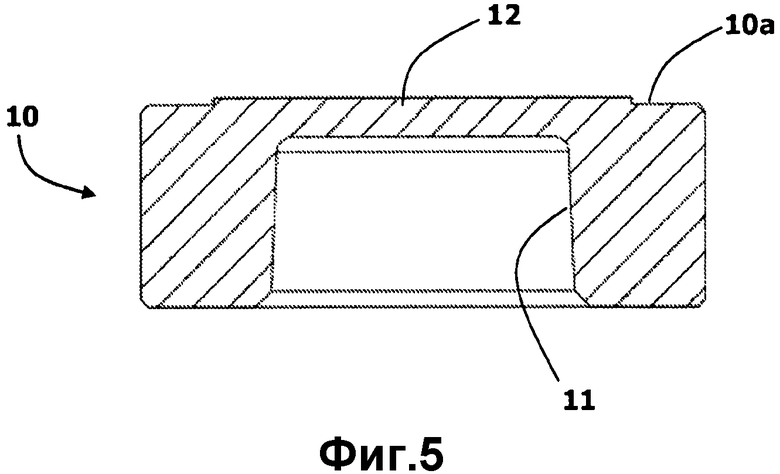

фиг.4 и 5 представляют собой схематичный вид в перспективе и схематичный вид в разрезе, соответственно, электропроводящего опорного корпуса датчика давления по первому варианту исполнения этого изобретения;

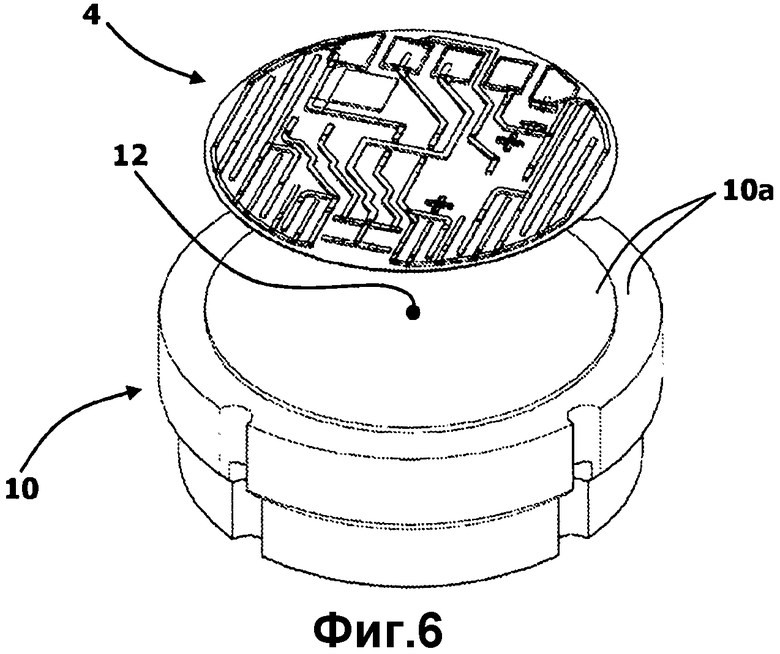

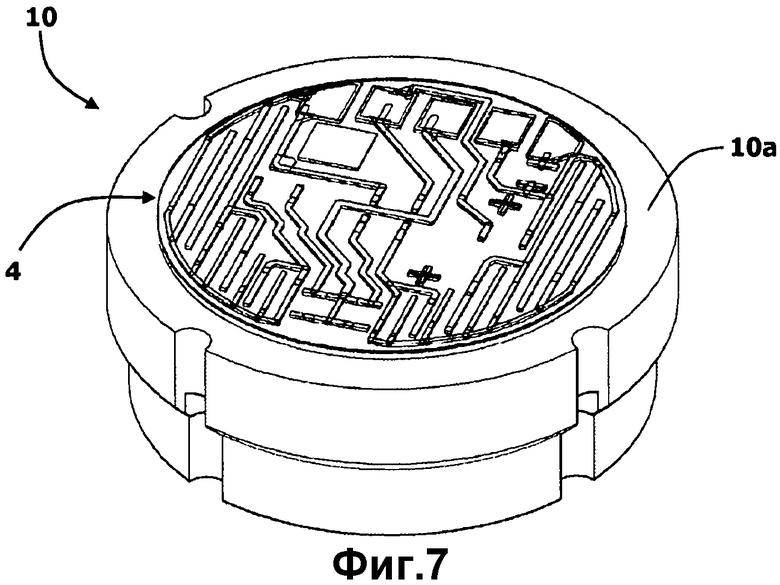

фиг.6 и 7 представляют собой схематичные иллюстрации этапа объединения участка ленты по фиг.3 с опорным корпусом по фиг.4 и 5;

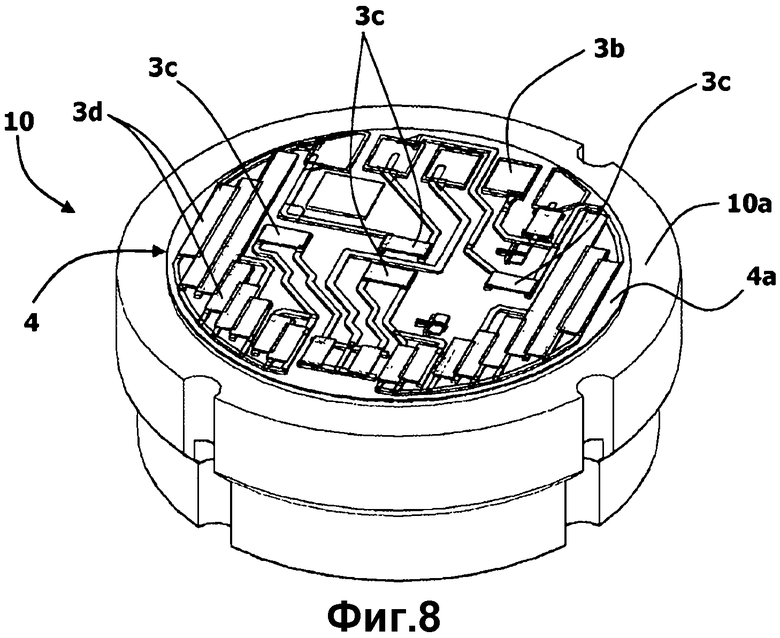

фиг.8 представляет собой схематичную иллюстрацию дополнительного этапа изготовления датчика в соответствии с вышеупомянутым первым вариантом исполнения настоящего изобретения;

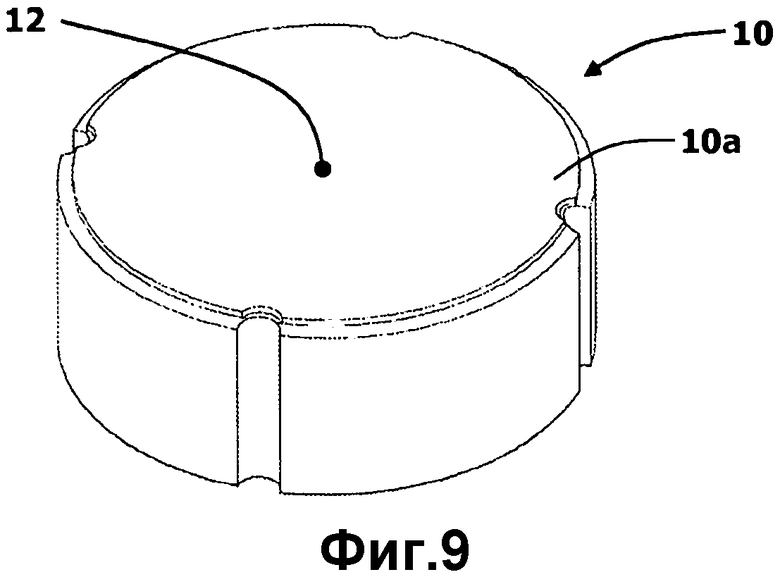

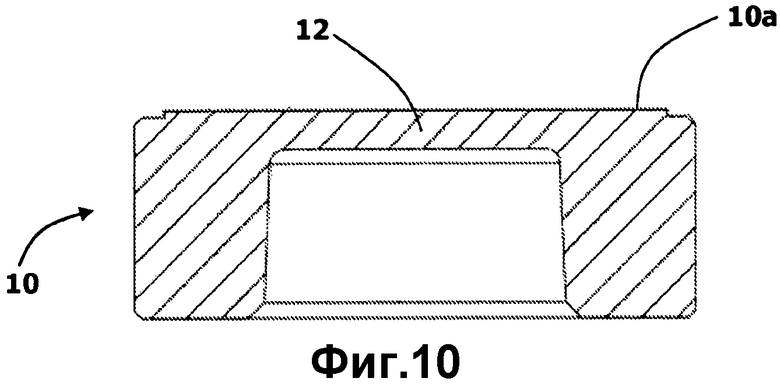

фиг.9 и 10 представляют собой схематичный вид в перспективе и схематичный вид в разрезе, соответственно, изолирующего опорного корпуса датчика давления в соответствии со вторым вариантом исполнения этого изобретения;

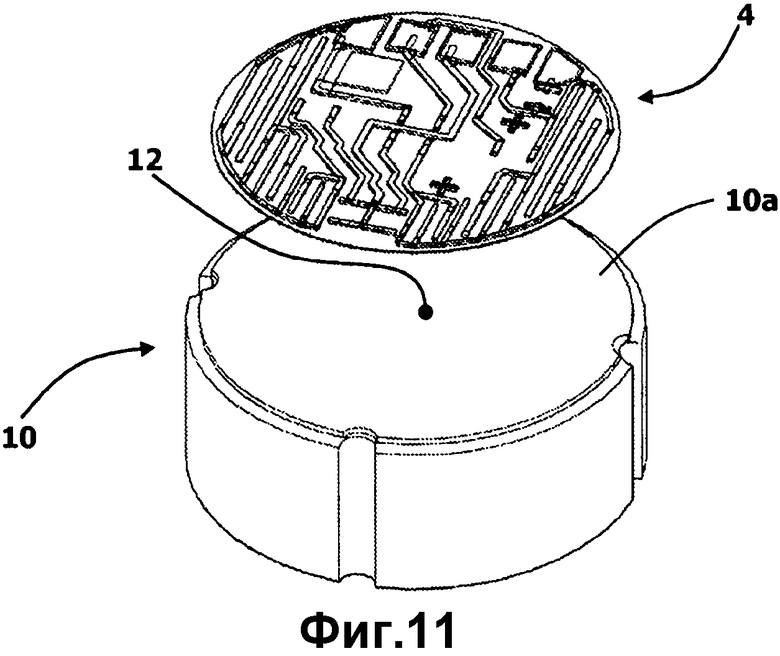

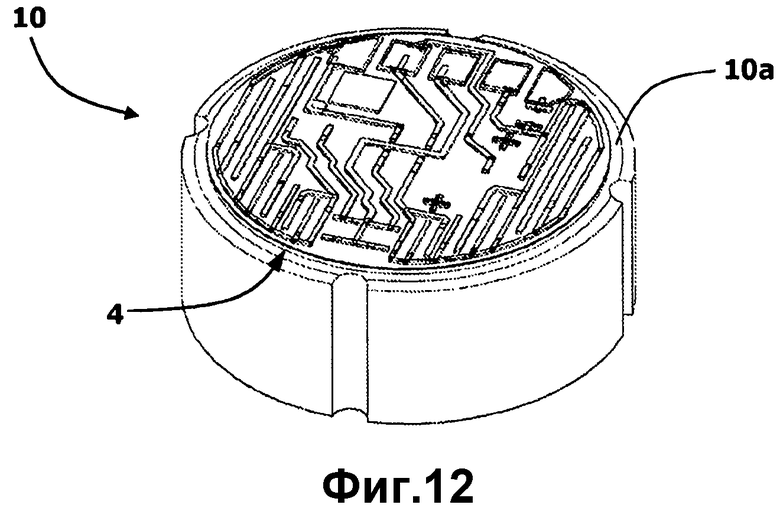

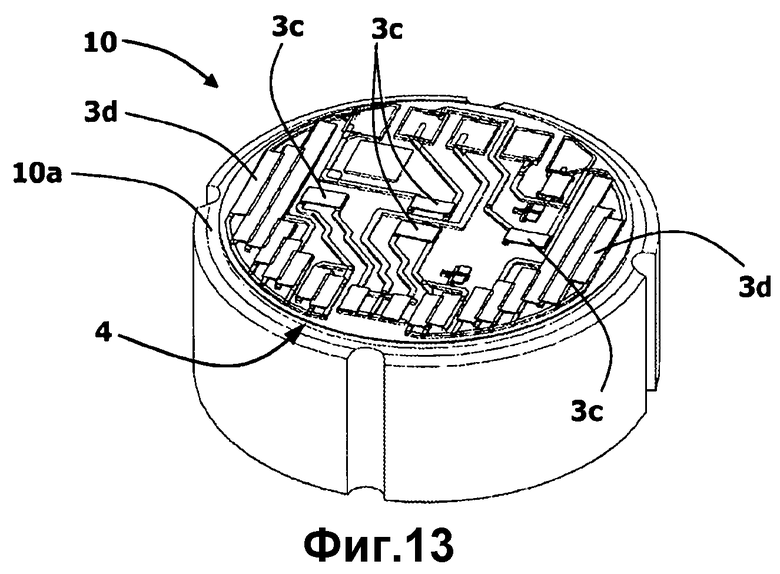

фиг.11-13 представляют собой виды, подобные видам по фиг.6-8, относящиеся к датчику в соответствии с вышеупомянутым вторым вариантом исполнения этого изобретения;

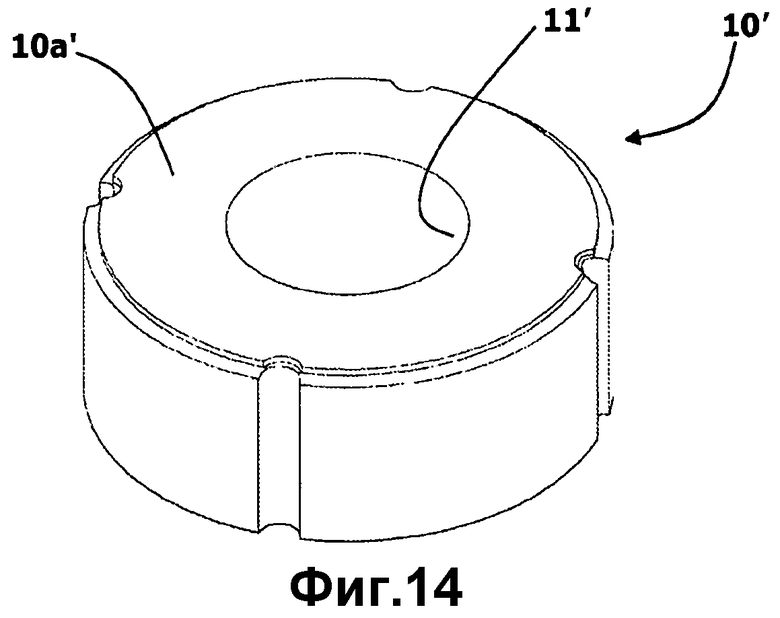

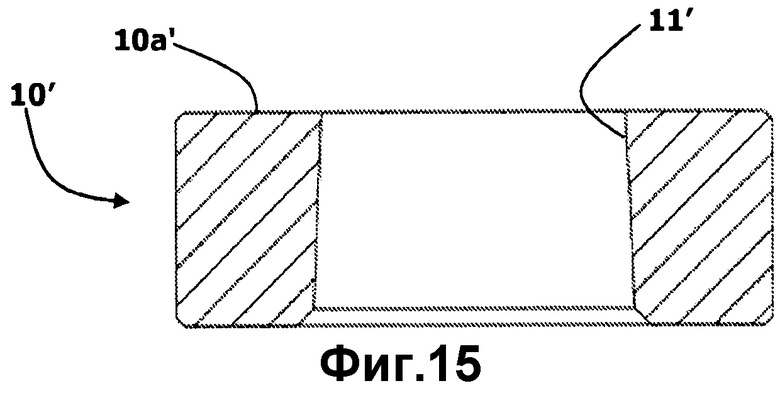

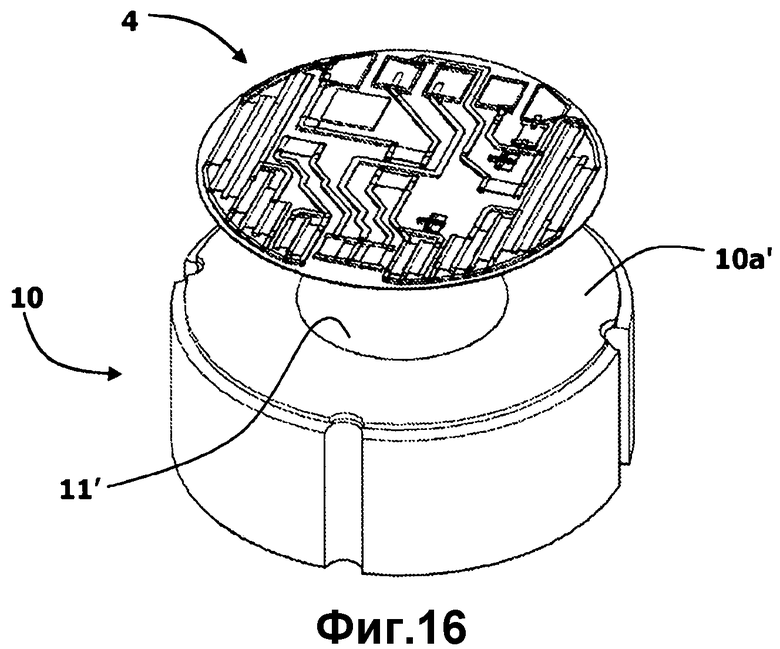

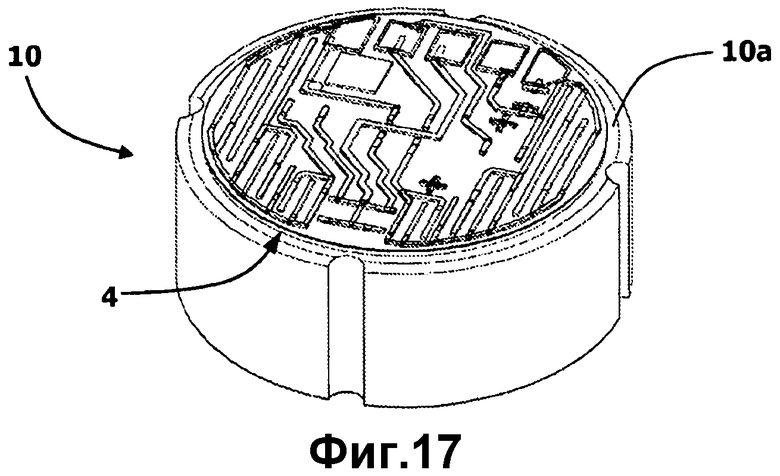

фиг.14 и 15 представляют собой схематичный вид в перспективе и схематичный вид в разрезе, соответственно, опорного корпуса датчика давления в соответствии с третьим вариантом исполнения этого изобретения;

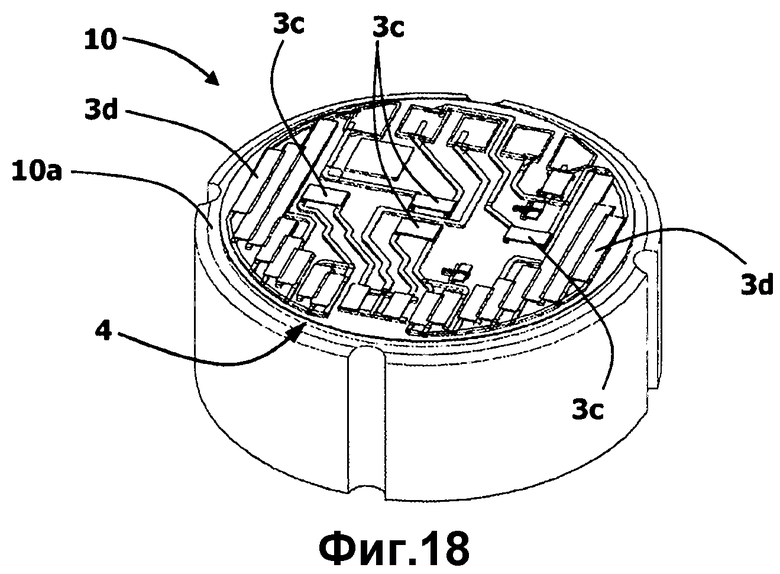

фиг.16-18 представляют собой виды, подобные видам по фиг.6-8 и 11-13, относящиеся к датчику в соответствии с вышеупомянутым третьим вариантом исполнения этого изобретения;

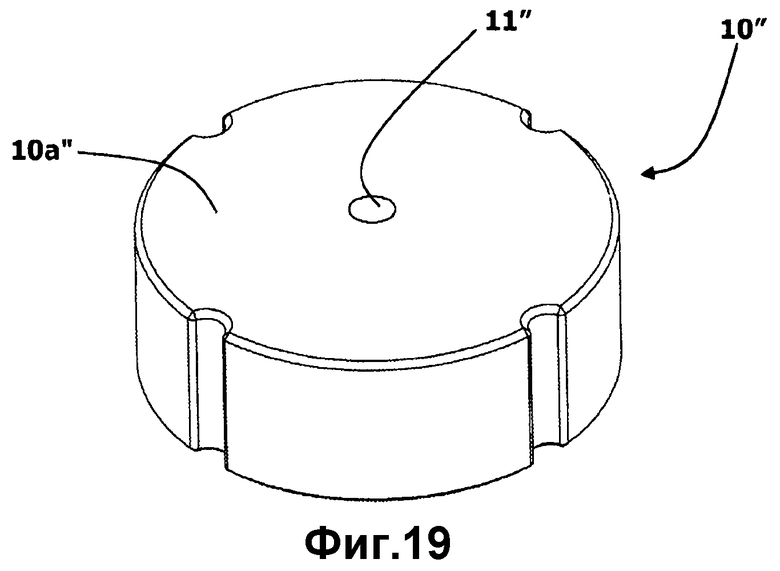

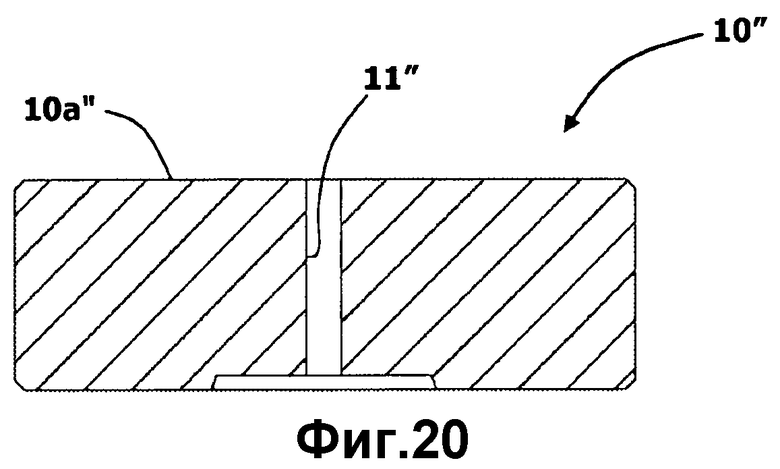

фиг.19 и 20 представляют собой схематичный вид в перспективе и схематичный вид в разрезе, соответственно, опорного корпуса датчика давления в соответствии с четвертым вариантом исполнения этого изобретения;

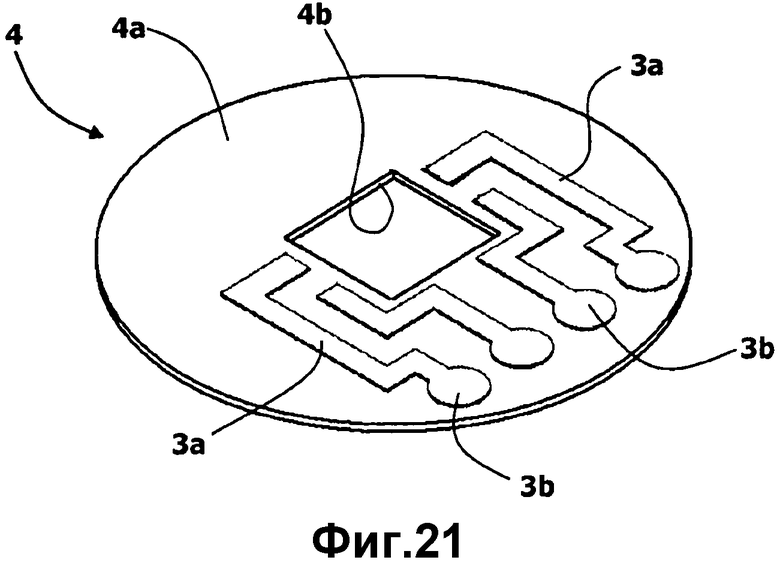

фиг.21 представляет собой схематичный вид в перспективе одного участка ленты того типа, который показан на фиг.3, но с целью реализации вышеупомянутого четвертого варианта исполнения этого изобретения, обработанного иным способом;

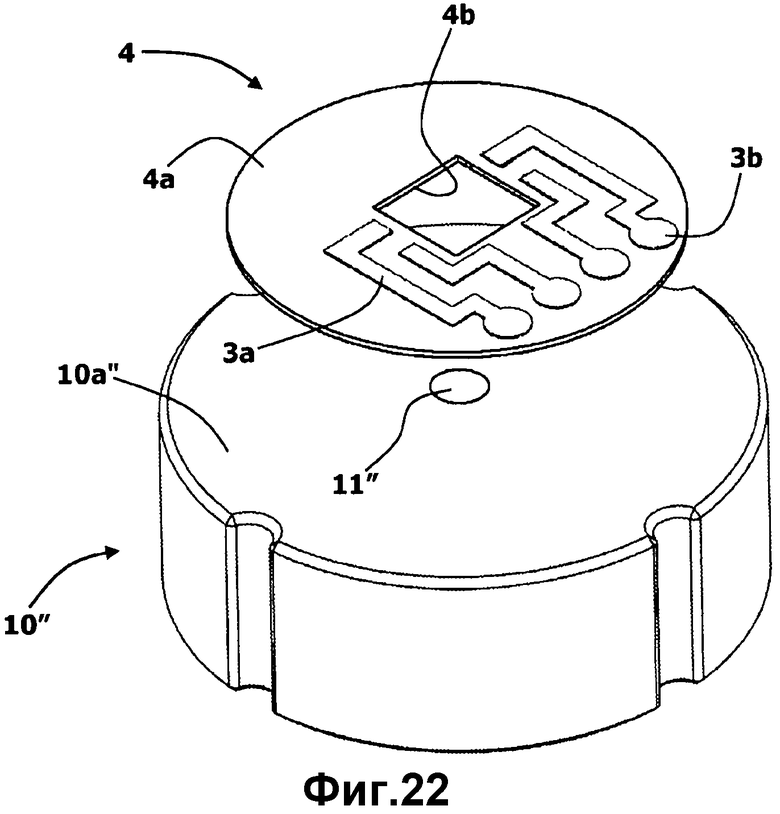

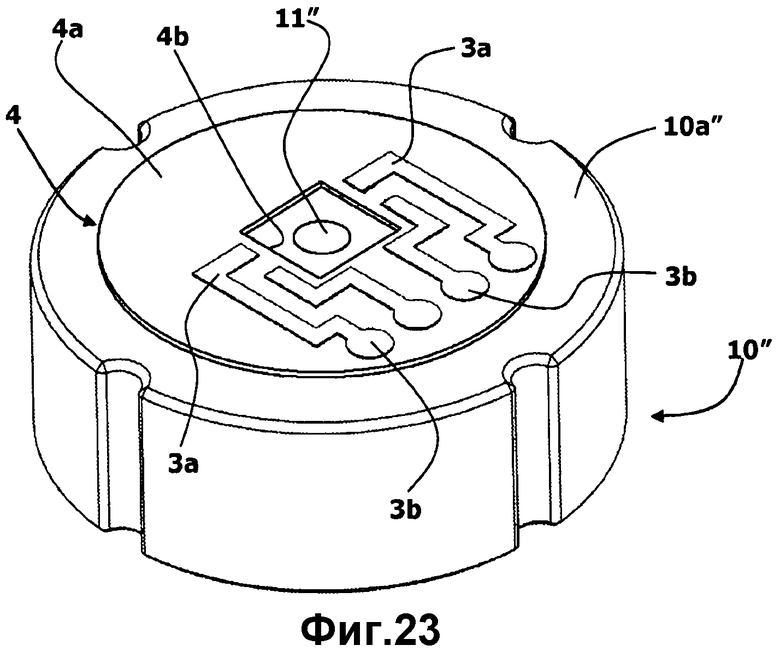

фиг.22, 23 представляют собой виды, подобные видам по фиг.6, 7 и 11, 12, относящиеся к датчику в соответствии с вышеупомянутым четвертым вариантом исполнения этого изобретения;

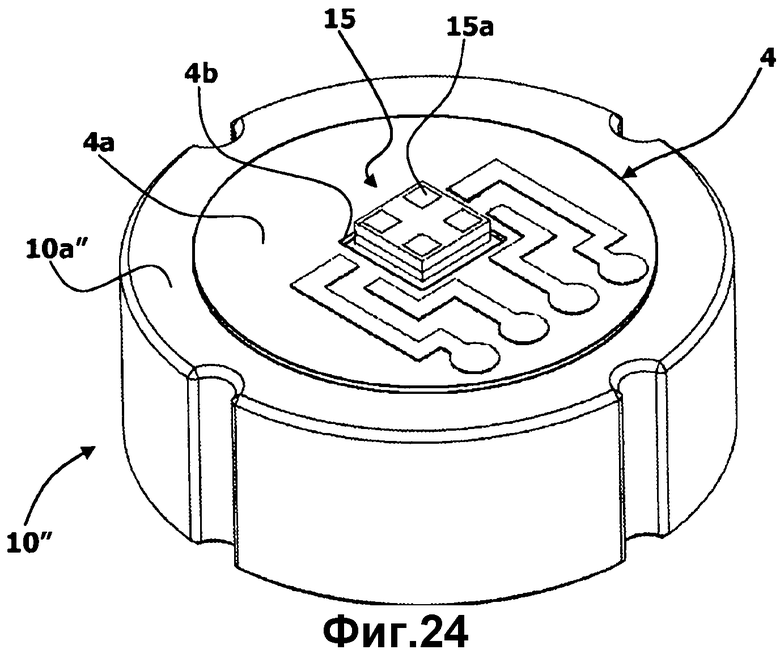

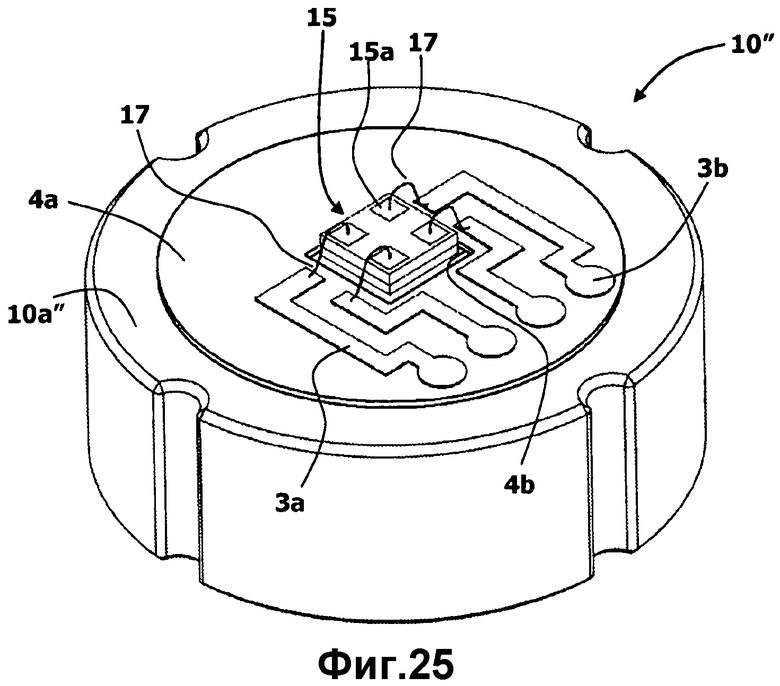

фиг.24, 25 представляют собой схематичные иллюстрации двух дополнительных этапов изготовления датчика в соответствии с вышеупомянутым четвертым вариантом исполнения этого изобретения; и

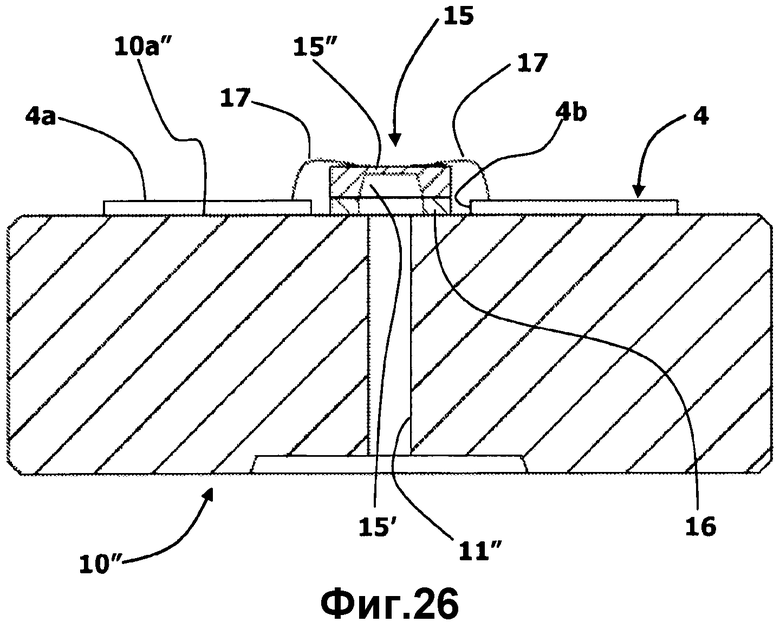

фиг.26 представляет собой схематичный вид в разрезе датчика, получившегося в результате выполнения этапа по фиг.25.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ИСПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Ссылка на "вариант исполнения" или на "один вариант исполнения" в рамках настоящего описания указывает, что конкретная конфигурация, конструкция или характеристика, описанная в связи с данным вариантом исполнения, содержится по меньшей мере в одном варианте исполнения. Аналогичным же образом фразы типа "в варианте исполнения" или "в одном варианте исполнения" и им подобные, которые могут присутствовать в различных местах настоящего описания, не обязательно относятся к одному и тому же варианту исполнения. Кроме того, конкретные конфигурации, конструкции или характеристики могут быть объединены любым подходящим способом в одном или большем количестве вариантов исполнения. Используемые далее по тексту ссылки приведены просто для удобства и не определяют область защиты или объем вариантов исполнения.

В продолжение настоящего описания такие термины, как "верх", "низ" следует понимать просто как неограничивающие пространственные определения, призванные облегчить описание показанных на чертежах позиций.

Далее по тексту со ссылками на изготовление датчиков давления будут описаны наиболее предпочтительные применения, имея в виду, однако, что настоящее изобретение может быть применено также и для изготовления датчиков других типов.

На фиг.1 позиция 1 обозначена, в общем, длина ленты диэлектрического или изолирующего материала, используемого для изготовления датчика давления в соответствии с предпочтительным применением настоящего изобретения.

В общих терминах основной компонент или компоненты ленты 1 имеет/имеют керамическую природу или представляет (представляют) собой оксиды в комбинации с подходящими связующими веществами, диспергирующими агентами и растворителями. Например, в предпочтительном варианте исполнения основным компонентом ленты является оксид алюминия, в частности, глинозем, с примерным содержанием его в весовом процентном отношении между 10% и 25%. В качестве альтернативы оксида алюминия или в комбинации с ней в состав ленты в качестве компонентов могут включаться диоксид кремния, оксид цинка, силикат циркония, фритты или порошковое стекло.

Лента 1 может быть получена, например, способом пленочного литья (см., например, «Принципы обработки керамики», 2-е изд. ("Principles of ceramic processing", 2nd ed. J.S. Reed J. Wiley & Sons, 1995)) жидкой смеси, содержащей керамические порошки, например, глинозем и стекло, смешанные в органическом носителе или в воде со связующими веществами, диспергентами и растворителями. Эта смесь, в качестве примера, состоит наполовину (по объему) из жидкости, на одну треть из порошков, а остальное представляют собой добавки.

Лентой, которая может быть использована для реализации настоящего изобретения, является, например, лента, представленная на рынке компанией W.C. Heraeus GmbH под торговой маркой «HERATAPE». Другим типом ленты, которую можно использовать, может быть, например, лента, представленная на рынке компанией DuPont под торговой маркой «GreenTape». Для использования в применениях LTCC и НТСС объему настоящего изобретения не противоречит использование других лент.

Толщина ленты 1 обычно заключена между 0,05 и 0,3 мм (однако, можно также иметь толщины до 1 мм или больше), и она является гибкой, то есть ее можно сматывать в рулоны, а потому она может быть нанесена, в том числе, и на опору или подложку с криволинейными или нерегулярными поверхностями.

Для изготовления датчиков эта лента обычно поставляется с относительно большими длинами 1, например, с примерными размерами, заключенными, приблизительно, между 50×50 мм или 100×100 мм, в частности, приблизительно, 50,8×50,8 мм или 101,6×101,6 мм.

Непосредственно на каждую длину 1 ленты осажден, предпочтительно трафаретной печатью или струйным напылением, материал, необходимый для получения компонентов схемы изготавливаемых датчиков. В частности, как проиллюстрировано на фиг.2, на верхней поверхности 2 по длине ленты 1, по существу, толстопленочного типа, выполнено множество рисунков схемы или электропроводящих дорожек, или электрических компонентов, в целом обозначенных позицией 3. Фиг.3 в качестве примера иллюстрирует основной рисунок схемы, который включает в себя электропроводящие дорожки 3а и контактные площадки для выполнения внешних соединений датчика, обозначенных позицией 3b.

Первый материал, нанесенный, например, в виде пасты или состава для толстопленочной технологии, предпочтительно, имеет основу из одного или более металлов, выбранных из золота, серебра, платины, палладия, меди, возможно, в смеси со стеклянными фриттами (или оксидами свинца) и/или диоксидом кремния (или оксидами кремния) с подходящими связующими веществами и растворителями. Один или большее количество твердых компонентов вышеупомянутого первого материала, например, компоненты металла, предпочтительно, могут содержать частицы, имеющие микрометрические или нанометрические размеры, предпочтительно, типичные размеры менее чем в 1 мкм; упомянутые частицы, предпочтительно, смешаны с по меньшей мере одним веществом, таким как растворитель, например, кетонный растворитель, предназначенным для образования с ними текучей среды или жидкого раствора. Материал такого типа позволяет получить повышенную адгезию между наночастицами в микропорах или в микроскладках материала, который образует ленту 1. Более того, на возможных этапах сушки и/или термообработки, и/или спекания, которые следуют за осаждением, различные материалы могут сплавляться и/или соединяться один с другим, даже с образованием механических и/или химических, и/или электрических связей между материалами и/или пастами, и/или составами для толстопленочной технологии с лентой 1. Это облегчается микрометрической или нанометрической структурой частиц, содержащихся в материалах или в пастах, или в составах для толстопленочной технологии, которая устанавливает или облегчает упомянутые механические и/или химические, и/или электрические связи.

Рисунок схемы может быть получен или всего лишь одним проходом осаждения, или рядом проходов в соответствии со сложностью вида схемы, или же с возможным использованием разных материалов. Например, дорожки 3а и выводы 3b могут быть выполнены из одного и того же материала при одном проходе трафаретной печати или струйного осаждения; в том случае, когда электропроводящие дорожки и выводы должны быть выполнены из разных материалов, могут быть предусмотрены два прохода трафаретной печати или струйного осаждения. Независимо от количества проходов трафаретной печати или струйного осаждения, после каждого из них, предпочтительно, должен следовать этап сушки длины ленты для выгорания растворителей, однако, может быть предусмотрен и один этап окончательной сушки.

Как можно видеть из фиг.2, проход или проходы осаждения выполняются таким образом, чтобы на длине ленты 1 получить одновременно множество рисунков 3 схемы, упорядоченных в соответствии с по существу регулярной матрицей.

После этапа сушки или предусмотренного последнего этапа сушки длина ленты 1 подвергается "разделению", то есть процессу удаления с длины ленты 1 отдельных рисунков 3 схемы, который можно видеть на фиг.3, и получения таким образом соответствующих базовых схем, обозначенных позицией 4. Отделение схем 4 может производиться, например, вырезкой или вырубкой.

Следовательно, каждая базовая схема 4 содержит соответствующий участок ленты 1, обозначенный позицией 4а, который обеспечивает опору для схемы, на верхней поверхности которого и присутствует рисунок 3 схемы. На приведенном примере схемы 4 обычно имеют дискообразную форму, но эта форма не должна пониматься как устанавливающая какие-либо ограничения.

В случае первого варианта исполнения конструкция датчик содержит (предпочтительно, но не обязательно цельный) опорный корпус, выполненный из электропроводящего материала, такого как металл, например, сталь, или электропроводящего полимера.

Такой стальной корпус представлен в качестве примера на фиг.4 и 5. На приведенном примере корпус, в целом обозначенный позицией 10, имеет общую цилиндрическую форму с глухой полостью 11, которая с одного конца закрыта участком 12 мембраны. Участок мембраны, далее для простоты называемый просто мембраной, может, в качестве примера, иметь толщину, заключенную в диапазоне между 0,05 и 4 мм, предпочтительно, толщину, заключенную в диапазоне между 0,1 и 2 мм, и в любом случае - такую толщину, чтобы под давлением текучей среды он мог изгибаться или подвергаться упругой деформации.

Мембрана 12 задана на верхней поверхности 10а корпуса 10, на которой в фиксированном положении должна быть закреплена базовая схема 4. В соответствии с одним объектом настоящего изобретения схема 4 прикреплена непосредственно к поверхности 10а без использования клеев или связующих веществ. Более конкретно, в соответствии с настоящим изобретением схема 4 прикреплена к поверхности 10а посредством ламинирования.

Процесс ламинирования представляет собой горячий процесс, выполняемый с использованием пресса. На этом производственном этапе на верхних поверхностях множества корпусов 10 размещают соответствующие схемы, удерживаемые на своих местах посредством подходящих установочных шаблонов. Давление, развиваемое на этапе ламинирования, в качестве примера, заключено в диапазоне между 176 и 246 кг/см2 (2500 и 3500 фунт/кв. дюйм), предпочтительно, заключено в диапазоне между 141 и 211 кг/см2 (2000 и 3000 фунт/кв. дюйм) и действует в течение времени, в качестве примера, заключенного в диапазоне между 5 и 15 минутами, при этом температура процесса, в качестве примера, заключена в диапазоне между 70 и 80°С.

Результат ламинирования схемы 4 на соответствующем корпусе 10 условно проиллюстрирован на фиг.7. За ламинированием следует этап термообработки при температуре, в качестве примера, заключенной в диапазоне между 800 и 900°С. Сразу за этим этапом схема 4 жестко фиксируется на поверхности 10а, в частности, без помощи нанесенных промежуточных слоев клея.

На приведенном практическом примере ламинирование произведено на плоской поверхности или поверхности 10а. Однако в соответствии с настоящим изобретением может быть выполнен такой датчик, который требует ламинирования на искривленной или нерегулярной поверхности корпуса или подложки. С этой целью в системе ламинирования или компрессии могут быть предусмотрены ламинирующие поверхности, имеющие соответствующую форму, например, с формой, соответствующей форме поверхности ламинирования, или же пресс может быть сконфигурирован с возможностью автоматической адаптации к упомянутой поверхности, например, он может быть прессом "изостатического" типа, такой как пресс, предназначенный для выполнения ламинирования посредством усилия и/или давления текучей среды, которое может быть распределено по поверхности ламинирования равномерно. В качестве примера можно рассмотреть ламинирование датчика на, по крайней мере, части цилиндрической поверхности, такой как стенка трубы.

Затем, например, посредством трафаретной печати или струйного осаждения производится нанесение базовой схемы 4 последующих компонентов цепи, зафиксированной относительно отдельного корпуса 10. В приведенном примере упомянутые компоненты содержат множество детектирующих элементов, которые сформированы в, по существу, центральной области схемы 4, то есть в области, которая находится сверху мембраны 12. В случае с датчиком давления эти детектирующие элементы могут быть образованы резистивными, пъезорезистивными или емкостными элементами. Можно предположить, имея в виду описываемый здесь пример, что вышеупомянутые детектирующие элементы образованы резисторами, обозначенными на фиг.8 позицией 3с, которые вместе с соответствующими дорожками 3а составляют резисторный мост. В ходе выполнения одного и того же этапа осаждения или при последующем этапе на базовой схеме 4 могут быть сформированы другие компоненты, такие, как например, резисторы калибровки смещения, обозначенные на фиг.8 позицией 3d. Упомянутые другие компоненты или же сами детектирующие элементы могли бы быть нанесены на базовую схему 4 до того, как она будет ламинирована на соответствующем корпусе 10.

Материал, осажденный для получения резисторов 3с и 3d, может быть в виде резистивной пасты или состава для толстопленочной технологии, предпочтительно, на основе одного или более металлов, выбранных из рутения, висмута, серебра, палладия, свинца, в частности, в виде оксидов. Кроме того, в этом случае паста или состав для толстопленочной технологии, предпочтительно, содержит диоксид кремния (или оксиды кремния) или стеклянные фритты (или оксиды свинца) с соответствующими связующими веществами и растворителями (растворители типа терпинола). Этот второй осажденный материал может иметь характеристики, подобные характеристикам, указанным при описании вышеупомянутого первого материала; например, он может включать в себя частицы микрометрических или нанометрических размеров, предпочтительно, имеющие размеры, по крайней мере, меньше, чем 1 мкм, предпочтительно, смешанные с по меньшей мере одним веществом, предназначенным для образования с ними текучей среды или жидкого раствора. Кроме того, такой второй материал, то есть его частицы, позволяет получить повышенную адгезию или связь, такую как механическая и/или химическая, и/или электрическая связь между материалами и/или пастами, и/или составами для толстопленочной технологии с лентой 1.

После формирования резисторов 3с и 3d полузаконченный продукт, предпочтительно, подвергается этапу сушки и термообработки резистивной пасты, по окончании которого, как показано на фиг.8, получается датчик давления.

Тот факт, что схема 4 посредством ламинирования прикреплена к корпусу 10, в проиллюстрированном случае позволяет получить оптимальную адгезию опорного элемента 4а схемы к мембране 12 и возможную более высокую степень ее плоскостности. Благодаря такому техническому решению, гарантирована высокая степень стабильности измерительного моста, в данном случае составленного из резисторов 3с, поскольку сами резисторы осаждены на стабильном по своим размерам материале, жестко фиксированном относительно корпуса 10, и в данном случае в точке на плоской поверхности.

Кроме того, предложенное решение позволяет производить оптимизацию проходов осаждения, то есть оно, например, позволяет выполнять одновременное осаждение нескольких схем отдельно относительно соответствующих опорных корпусов (другими словами, монтажные схемы для n датчиков выполняются в одном этапе одновременным осаждением на одну и ту же ленту, а не по отдельности на множество отдельных опорных корпусов). Использование опорного элемента схемы, представляющей собой длину ленты диэлектрического материала, устраняет необходимость, обычно в соответствующей области техники, наложения на корпус 10 изолирующего слоя, например, слоя оксида, осажденного непосредственно на поверхность 10а этого корпуса. Кроме того, лента позволяет надежно фиксировать схемы 4 на корпусе 10, в частности, без применения проложенных слоев клея, и тем самым получать схемы, имеющие подложку 4а со стабильными размерами и/или имеющую высокие изолирующие характеристики даже при относительно высокой температуре.

Другое преимущество этого решения состоит в том, что при этом сокращено количество операций термообработки, которым должен быть подвергнут корпус 10, что благоприятно для производственного процесса.

В рассмотренном в качестве примера варианте исполнения детектирующие элементы 3 и возможные другие полученные осаждением компоненты схемы сформированы на базовой схеме 4 после ламинирования. С другой стороны, в возможном варианте упомянутые компоненты могут быть сформированы непосредственно на опорном элементе 4а схемы до ламинирования. Этот альтернативный вариант исполнения на этапе ламинирования требует большей точности по толщине резисторов (которая относительно большая по сравнению с точностью дорожек 3а и выводов 3b). Для того чтобы исключить вероятность нежелательных отклонений размеров упомянутых компонентов, определенных на этапе проектирования, используемый пресс будет оснащен системой, например, с воздушными (или на основе иной текучей среды) подшипниками, что позволит обеспечить равномерное и точное распределение нагрузки, приложенной во время ламинирования. Увеличение стоимости из-за более высокой сложности пресса с другой стороны компенсируется преимуществом отказа от осаждения компонентов 3с и 3d на отдельные опорные элементы 4а схем, уже скрепленные с соответствующими корпусами 10.

Общая работа датчика давления в соответствии с представленным здесь неограничивающим примером настоящего изобретения осуществляется в соответствии с известными принципами, а потому подробно обсуждаться здесь не будет. В общих словах, при практическом применении этот датчик может быть установлен внутри устройства для определения давления текучих сред (жидкостей и газообразных сред), например, при использовании в автомобильной промышленности, в бытовых электрических приборах, в области сохранения окружающей среды и общего контроля в гидротермальной санитарии или в области медицины. Такое устройство имеет корпус, задающий вход, принимающий текучую среду, давление которой подлежит детектированию, причем, этот датчик установлен в корпусе таким образом, чтобы поверхность мембраны 12, расположенная напротив схемы 4, через полость 11 была открыта для текучей среды. Механическая деформация мембраны 12, обусловленная давлением измеряемой текучей среды, изменяет величину сопротивления на выходе резисторного моста 3b, порождая соответствующий сигнал, который обрабатывается в соответствии с известными способами.

Данное техническое решение в соответствии с изобретением применимо также в случае датчика, конструкция которого включает в себя опорный корпус, выполненный из электроизоляционного материала. Такой вариант исполнения показан в качестве примера на фиг.9-13, на которых для обозначения элементов, которые с технической точки зрения одинаковы с уже описанными элементами, используются те же самые ссылочные позиции, что и на фиг.1-8.

Таким образом, позиция 10 на фиг.9 и 10 обозначен корпус, предпочтительно, но не обязательно цельного типа, для удержания датчика, выполненный из электроизоляционного материала, такого как керамический материал, стекло, материал на основе одного или большего количество оксидов, таких как оксид алюминия, или полимер. Далее по тексту будет предполагаться, что корпус 10 второго варианта исполнения выполнен из керамического материала, например, глинозема.

В рассматриваемом примере корпус 10 имеет форму, в общем, подобную форме корпуса 10 первого варианта исполнения. В этом случае толщина мембраны 12, в качестве примера, может заключаться в диапазоне между 0,05 и 5 мм, предпочтительно, - между 0,1 и 3 мм.

Материалы и/или этапы для получения базовой схемы 4 подобны материалам и/или этапам, ранее описанным со ссылками на фиг.1-3. После получения схемы 4 она ламинируется на верхней поверхности 10а керамического корпуса 10, как это в качестве примера показано на фиг.11 и 12. За соответствующими операциями термообработки полузаконченного продукта следует этап осаждения, например, посредством трафаретной печати, резисторов 3с, 3d и/или других компонентов схемы, после чего, возможно, следуют соответствующие этапы сушки и термообработки, пока не получится датчик, показанный на фиг.13.

Конечно, как отмечалось ранее применительно к предыдущему варианту исполнения, даже в этом случае можно перейти к нанесению средства 3с детектирования и других возможных компонентов 3d схемы до этапа ламинирования.

Преимущества второго варианта исполнения, в основном, те же самые, что и преимущества первого варианта исполнения. Кроме того, использование керамического опорного корпуса 10 имеет эффект повышения адгезии опорного элемента 4а схемы к поверхности 10а корпуса 10, вследствие того факта, что керамический материал имеет поверхностные микропоры, которые проявляются более отчетливо по сравнению со сталью первого варианта исполнения и/или обеспечивают большую совместимость материала ленты 1 с материалом корпуса 10, благоприятно способствуя образованию механических и/или химических связей, в частности, во время этапа ламинирования и/или термообработки и/или спекания.

На фиг.14-18, на которых для обозначения элементов, которые с технической точки зрения одинаковы с ранее уже описанными элементами, используются те же самые ссылочные позиции, что и ссылочные позиции на фиг.1-8, представлен третий вариант исполнения настоящего изобретения, основанный на тех же самых принципах, которые ранее уже отмечались.

Существенное отличие датчика в соответствии с третьим вариантом исполнения от датчиков двух предыдущих вариантов исполнения состоит в том, что касается формы опорного корпуса. Как можно видеть на фиг.14 и 15, в этом случае опорный корпус, обозначенный позицией 10', имеет общую цилиндрическую форму, то есть в нем выполнена сквозная осевая полость 11'.

И в этом варианте исполнения, как описано выше, к верхней поверхности 10а' опорного корпуса 10' ламинированием прикреплена полученная, как описывалось ранее (см. фиг.16), базовая схема 4, причем, таким образом, что ее центральная область с одного конца закрывает полость 11', будучи направлена прямо в нее. До того, как или после того, как эта базовая схема 4 ламинированием будет или была прикреплена к опорному корпусу 10' (см. фиг.17), выполняется этап осаждения компонентов 3с, 3d, чтобы получить датчик в том виде, как он показан на фиг.18, а после него, возможно, последуют соответствующие этапы сушки и термообработки.

К описанному третьему варианту исполнения и/или к соответствующим материалам относится все, что было сказано применительно к предыдущим примерам вариантов исполнения.

Таким образом, понятно, что в этом варианте исполнения сам опорный элемент 4а схемы в своей центральной части, в которой расположены детектирующие элементы 3с, задает мембрану датчика, подверженную упругой деформации под давлением измеряемой текучей среды. Такая версия датчика могла бы предпочтительно использоваться в качестве датчиков низкого давления, но при использовании, в частности, лент с большими толщинами не исключено ее применение и в качестве датчиков высокого давления.

С этой целью лента 1 и/или базовая схема 4 могла бы иметь такую толщину, чтобы выдержать напряжения, вызванные непосредственно давлением; в качестве примера, она могла бы иметь толщину, заключенную в диапазоне между 0,1 и 5 мм, предпочтительно, толщину, заключенную в диапазоне между 0,2 и 2 мм, и в любом случае такую толщину, чтобы под давлением текучей среды она могла изгибаться или подвергаться упругой деформации.

В дополнение к ранее уже упомянутым преимуществам настоящего изобретения этот вариант исполнения позволяет снизить производственные затраты, упростить рабочий процесс получения опорного корпуса 10', а также повысить воспроизводимость основных параметров датчика, благодаря тому факту, что все мембраны имеют одну и ту же толщину и форму. Следует иметь в виду, например, что в датчиках давления с керамическим корпусом соответствующие процессы термообработки или спекания приводят к различным толщинам мембраны 12 с последующей необходимостью индивидуального подбора или доводки опорного корпуса, чтобы получить нужную толщину мембраны, что связано с относительно высокими затратами; более того, такой подбор или доводка позволяют получать мембраны только плоского типа, что впоследствии накладывает конструктивные ограничения.

Фиг.19-26 иллюстрируют четвертый вариант исполнения настоящего изобретения, в соответствии с которым мембрана датчика и соответствующее средство детектирования объединены в один и тот же компонент, такой как микросхема или кристалл полупроводникового материала.

В этом варианте исполнения также есть опорный корпус, который одинаково успешно может быть выполнен как из электроизолирующего, так и из электропроводящего материала. В примере, показанном на фиг.19-26, упомянутый корпус, в целом обозначенный позицией 10”, имеет форму, подобную формам 10 первых двух вариантов исполнения. С другой стороны, указанная форма не является обязательной. Важно лишь то, что в этом варианте исполнения опорный корпус 10” имеет проход 11”, предусмотренный для обеспечения отверстия давления, которое открывается на плоской поверхности 10а” самого корпуса.

В этом варианте исполнения схема 4 получена в соответствии с уже описанными ранее способами с выполнением электропроводящих дорожек 3а и выводов 3b, например, способом трафаретной печати или струйного осаждения, после чего идет этап сушки. В этом случае на этапе разделения ленты 1, на которую способом трафаретной печати были нанесены рисунок 3 схемы (см. фиг. 2), каждый опорный элемент 4а схемы снабжен по меньшей мере одним соответствующим отверстием или окном; на представленном на фиг.21 примере такое окно, обозначенное позицией 4b, находится в центральном положении опорного элемента 4а схемы. Это окно, очевидно, может быть получено вырезкой или вырубкой, которая производится на этапе разделения.

Затем, как в качестве примера показано на фиг.22 и 23, схема 4 уже описанными ранее способами посредством ламинирования прикрепляется к плоской поверхности 10”, так чтобы это окно 4b предпочтительно, но не обязательно было соосным относительно прохода 11”. Размеры окна 11” являются такими, которые ограничивают и оставляют открытой область поверхности 10а”, в пределах которой расположен верхний конец прохода 11”, как это ясно видно на фиг.23.

После этапа термообработки в упомянутой области помещается кристалл, на фиг.24 обозначенный позицией 15. Проиллюстрированный пример относится к случаю с кристаллом, то есть малому блоку или кристаллу из полупроводникового материала, обычно кремния, с возможным стеклянным основанием, который связан с подложкой, образованной верхней поверхностью 10а” корпуса 10”. Сцепление и герметизация между кристаллом 15 и поверхностью 10а” обеспечивается, например, посредством по меньшей мере одного слоя клеящего материала, только на фиг.26 обозначенного позицией 16. В одном варианте исполнения кристалл 15 выполнен фиксированным относительно поверхности 10а” посредством использования по меньшей мере одного слоя 16 стеклообразного клея (хотя могут быть использованы и другие клеящие вещества, например, эпоксидная смола).

Предпочтительно, выполненная непосредственно в миниатюрной форме, в кристалле 15 находится интегральная схема, которая управляет общей работой датчика давления. Как можно видеть на фиг.26, в корпусе, выполненном из полупроводникового материала, имеется глухая полость 15', один конец которой по нижней поверхности самого кристалла является открытым. Противоположный конец полости 15', определенный самим кристаллом на своей верхней поверхности, закрыт участком 15” мембраны.

В проиллюстрированном примере кристалл 15 сконфигурирован в виде одной микросхемы или блока кремния, имеющего четырехугольное поперечное сечение, но указанный вариант исполнения не следует понимать как ограничивающий, поскольку кристалл 15 может иметь формы, отличные от показанной, а также может быть образован множеством соединенных вместе частей или слоев. Кристалл 15 может быть получен посредством способа, самого по себе известного в области производства полупроводниковых микросхем. Кристалл 15, предпочтительно, выполнен без корпуса или своей собственной сборки, следовательно, без соответствующих выступающих соединительных контактов (штырьков или выводов), обычно выполненных в виде относительно жестких металлических элементов. Непосредственно к верхней поверхности кристалла 15 прикреплены контакты, некоторые из которых на фиг.24 обозначены позицией 15а, выполненные в виде тонких пленок осажденного на кристалл электропроводящего материала. Материал контактов 15а предпочтительно, но не обязательно, имеет основу из одного или более благородных материалов, таких как, например, золото; материалы или сплавы, которые могут быть использованы для этих целей, могут содержать золото, платину, палладий, бериллий, серебро, а также и алюминий, кремний и медь.

Как можно заметить на фиг.24-26, кристалл 15 установлен на поверхности 10а” корпуса 10” у отверстия прохода 11”, при этом открытый конец полости 15' обращен к этому отверстию (см. фиг.26).

После приклеивания кристалла 15 на своем месте с соответствующей термообработкой полузаконченного продукта сам кристалл электрически соединяется со схемой 4. Подсоединение контактов 15а кристалла 15 к соответствующим электропроводящим дорожкам 3а схемы 4 производится через дополнительные гибкие контактные элементы, образованные тонкими проводами из электропроводящего материала, в частности, гибкими микропроводами, имеющими толщину или диаметр, заключенный приблизительно между 5 и 100 мкм, предпочтительно, от приблизительно 25 мкм до приблизительно 35 мкм. Эти провода, некоторые из которых на фиг.25 и 26 обозначены позицией 17, предпочтительно, но не обязательно, имеют основу из одного или более благородных материалов, как это указано для контактов 15а. Микропровода 17 припаяны или любым способом соединены между контактами 15а и дорожками 3а с использованием процесса такого типа, который известен в общем как "присоединение проволочных выводов", и, в частности, процесса типа " термокомпрессионная сварка клинообразным пуансоном" или "термокомпрессионная сварка шариком", например, посредством термокомпрессии или ультразвуковой пайки, или термоультразвуковой пайки. Таким образом, получается датчик в том виде, как он изображен на фиг.25 и 26.

Этот вариант исполнения позволяет приобрести те же самые преимущества, что уже были ранее упомянуты относительно упрощения осаждения материала или материалов, используемых для выполнения схемы, и отсутствия клеев или связующих веществ при креплении опорного элемента 4а схемы к корпусу 10”.

Следует заметить, также со ссылкой на другие варианты исполнения, что техническое решение в соответствии с настоящим изобретением предотвращает риски ухудшения клеев при высокой температуре (поскольку никакого клея нет), например, при использовании датчика или во время его изготовления. Кроме того, тот факт, что лента 2 предпочтительно, является лентой на керамической основе или на основе оксидов, является предпочтительным в случае высоких рабочих температур датчика. Уже упоминавшаяся размерная стабильность и стабильность крепления опорного элемента схемы представляют собой особое дополнительное преимущество в случае датчиков, которые содержат полупроводниковый кристалл, соединенный посредством присоединения проволочных выводов со схемой 4, в силу того факта, что исключено любое потенциальное перемещение между двумя частями, которое является обычным при наличии этапа склеивания или ему подобного, обусловленного расширением или деформацией материалов при высоких температурах.

Из вышеизложенного описания становятся понятными характеристики настоящего изобретения, также как и его преимущества. Специалисту в данной области техники понятно также, что как в сам датчик, так и в описанный здесь способ возможно внесение многочисленных изменений без отклонения тем самым от объема изобретения в том виде, как он определен приложенными пунктами формулы изобретения.

Как объяснялось ранее, настоящее изобретение может также найти применение и в случае датчиков, отличных от датчиков давления, и вообще, в тех датчиках, конструкция которых включает в себя опорный корпус, к которому прикреплен опорный элемент схемы, на которой сформировано множество компонентов схемы. Датчики такого типа могут быть, например, датчиками нагрузки или тензодатчиками, или же датчиками для определения характеристик газа или жидкости, отличных от давления, такими, как датчики с электродами или резисторами (в которых диэлектрические свойства и/или емкость, или же сопротивление изменяются в зависимости от контактирующей текучей среды), тепловыми датчиками для измерения горячего потока (в которых нагревают резистивный элемент, так что датчиком производится детектирование изменения электрического тока, который проходит в самом элементе, подверженном влиянию потока текучей среды), датчиками влажности (с межэлектродной емкостью или сопротивлением, которые изменяются в зависимости от влажности) и т.д.

Заявленная группа изобретений относится к датчикам, которые используются в устройствах для детектирования давления текучих сред (жидкостей и газообразных сред) в различных областях, например в автомобильной промышленности, в бытовых электрических приборах, в области сохранения окружающей среды и общего контроля в гидротермальной санитарии или в области медицины. Заявленная группа изобретений включает способ для изготовления множества датчиков, в частности датчиков давления, а также датчики, полученные посредством вышеуказанного способа. Причем датчик, в частности датчик давления, имеет конструкцию, которая содержит опорный корпус (10); схемную компоновку (4), содержащую компоненты (3а, 3b, 3c, 3d) схемы, среди которых есть средство (3с) детектирования для генерации электрических сигналов, представляющих детектируемую величину; и по меньшей мере один опорный элемент (4а) схемы, который подсоединен к опорному корпусу (10) и имеет поверхность, на которой сформировано множество упомянутых компонентов (3а, 3b, 3c, 3d) схемы, среди которых есть электропроводящие дорожки (3а, 3b), причем опорный элемент (4а) схемы прикреплен посредством ламинирования на первую поверхность опорного корпуса (10). Заявленный способ для изготовления множества датчиков содержит операции: обеспечения множества опорных корпусов (10); обеспечения множества схемных компоновок (4), при этом каждая схемная компоновка содержит компоненты (3а, 3b, 3с, 3d) схемы, среди которых есть средство (3с, 12) детектирования для генерации электрических сигналов, представляющих детектируемую величину; обеспечения множества опорных элементов (4а) схемы, каждый из которых имеет поверхность, на которой сформировано множество (3а, 3b, 3с, 3d) упомянутых компонентов (3а, 3b, 3с, 3d) схемы, среди которых есть электропроводящие дорожки (3а, 3b); и подсоединения каждого опорного элемента (4а) схемы к соответственному опорному корпусу (10, 10', 10"). Технический результат заключается в изготовлении датчика, устойчивого к разнообразным условиям применения и/или к относительно высоким температурам, а также более простого, более удобного и более быстрого. 4 н. и 13 з.п. ф-лы, 26 ил.

1. Способ для изготовления множества датчиков, в частности датчиков давления, содержащий операции:

i) обеспечения множества опорных корпусов (10);

ii) обеспечения множества схемных компоновок (4), при этом каждая схемная компоновка содержит компоненты (3а, 3b, 3с, 3d) схемы, среди которых есть средство (3с, 12) детектирования для генерации электрических сигналов, представляющих детектируемую величину;

iii) обеспечения множества опорных элементов (4а) схемы, каждый из которых имеет поверхность, на которой сформировано множество (3а, 3b, 3с, 3d) упомянутых компонентов (3а, 3b, 3с, 3d) схемы, среди которых есть электропроводящие дорожки (3а, 3b); и

iv) подсоединения каждого опорного элемента (4а) схемы к соответственному опорному корпусу (10, 10', 10");

причем

- операция i) содержит этап:

а) формирования каждого из упомянутых опорных корпусов (10) с полостью (11) и задания в опорных корпусах (10), на соответственной первой поверхности (10а), недеформируемого периферийного участка и центрального упругодеформируемого участка (12) мембраны, который закрывает упомянутую полость (11) на ее конце;

- операции ii) и iii) содержат этапы:

b) обеспечения ленты (1), выполненной из электроизоляционного материала, в частности, из диэлектрического материала;

c) осаждения по длине ленты (1) одного или более материалов, необходимых для формирования множества рисунков (3) схемы, каждый из которых включает в себя множество (3а, 3b, 3с, 3d) упомянутых компонентов (3а, 3b, 3с, 3d) схемы;

d) подвержения сушке длины ленты (1), несущей множество рисунков (3) схемы;

e) подвержения разделению длины ленты (1), то есть удалению из самой длины отдельных ее подучастков, каждый из которых включает в себя соответственный рисунок (3) схемы, при этом каждый подучасток образует один упомянутый опорный элемент (4 а) схемы;

- операция iv) содержит этап:

f) фиксации посредством ламинирования каждого опорного элемента (4а) схемы на первой поверхности (10а) соответствующего опорного корпуса (10), в частности посредством горячего ламинирования или компрессии с последующей термообработкой таким образом, чтобы область опорного элемента (4а) схемы была наложена на участок (12) мембраны соответственного опорного корпуса (10), при этом упомянутая область включает в себя некоторые из упомянутых компонентов (3а, 3b, 3c, 3d) схемы.

2. Способ по п.1, в котором после этапа f) предусмотрен этап:

g) осаждения на каждый опорный элемент (4а) схемы, ламинированный на соответствующий опорный корпус (10; 10"), одного или более материалов, необходимых для формирования одного или более дополнительных компонентов (3с, 3d) схемы с возможной последующей сушкой.

3. Способ по п.1, в котором этап с) выполняют посредством трафаретной печати или струйного осаждения.

4. Способ по п.1, в котором этап b) содержит формирование ленты, выполненной из электроизоляционного материала (1),

- из диэлектрического материала с основой из одного или более оксидов и/или керамических компонентов, в частности, выбранных из оксидов алюминия, диоксида кремния, оксидов цинка, силиката циркония, фритт или порошкового стекла и/или

- с толщиной, заключенной между приблизительно 0,05 мм и приблизительно 1 мм, в частности с толщиной, заключенной между приблизительно 0,05 мм и приблизительно 0,3 мм.

5. Способ по п.1, в котором этап а) содержит формирование опорных корпусов (10; 10") из электроизоляционного материала, такого как керамический материал, стекло, полимер, материал с основой из одного или более оксидов, таких как оксид алюминия (Al2O3).

6. Способ по п.1, в котором этап а) содержит формирование опорных корпусов (10) из электропроводящего материала, такого как металл или электропроводящий полимер.

7. Способ по п.2, в котором этап g) выполняют посредством трафаретной печати или струйного осаждения.

8. Способ для изготовления множества датчиков, в частности датчиков давления, содержащий операции:

i) обеспечения множества опорных корпусов (10");

ii) обеспечения множества схемных компоновок (4), при этом каждая схемная компоновка содержит компоненты (3а, 3b, 15) схемы, среди которых есть средство (15") детектирования для генерации электрических сигналов, представляющих детектируемую величину; и

iii) обеспечения множества опорных элементов (4а) схемы, каждый из которых имеет поверхность, на которой сформировано множество (3а, 3b) упомянутых компонентов (3а, 3b, 15) схемы, среди которых есть электропроводящие дорожки (3а, 3b); и

iv) подсоединения каждого опорного элемента (4а) схемы к первой поверхности (10а") соответственного опорного корпуса (10"),

причем

- операция i) содержит этап:

a) формирования каждого из упомянутых опорных корпусов (10") с, по существу, плоской первой поверхностью (10а") и сквозным проходом (11'), один конец которого открывается на первой поверхности (10а");

- операции ii) и iii) содержат этапы:

b) обеспечения ленты (1), выполненной из электроизоляционного материала, в частности, из диэлектрического материала;

c) осаждения по длине ленты (1) одного или более материалов, необходимых для формирования множества рисунков (3) схемы, каждый из которых включает в себя множество (3а, 3b) упомянутых компонентов (3а, 3b) схемы;

d) подвержения сушке длины ленты (1), несущей множество рисунков (3) схемы;

e) подвержения разделению длины ленты (1), то есть удалению из самой длины отдельных ее подучастков, каждый из которых включает в себя соответственный рисунок (3) схемы, при этом каждый подучасток образует один упомянутый опорный элемент (4а) схемы;

причем по длине ленты (1) формируют множество сквозных отверстий (4b), каждое в соответственном рисунке (3) схемы, таким образом, что каждый опорный элемент (4а) схемы имеет соответственное сквозное отверстие (4b);

- операция iv) содержит этап:

f) фиксации посредством ламинирования каждого опорного элемента (4а) схемы на первой поверхности (10а") соответствующего опорного корпуса (10"), в частности посредством горячего ламинирования или компрессии с последующей термообработкой;

причем после этапа f) на упомянутой первой поверхности (10а") каждого опорного корпуса (10") устанавливают микросхему или кристалл (15) в области, ограниченной сквозным отверстием (4b) соответствующего опорного элемента (4а) схемы, в которое открывается соответственный сквозной проход (11').

9. Способ по п.8, в котором после этапа f) предусмотрен этап:

g) осаждения на каждый опорный элемент (4а) схемы, ламинированный на соответствующий опорный корпус (10; 10"), одного или более материалов, необходимых для формирования одного или более дополнительных компонентов (3c, 3d) схемы с возможной последующей сушкой.

10. Способ по п.8, в котором этап c) выполняют посредством трафаретной печати или струйного осаждения.

11. Способ по п.9, в котором этап g) выполняют посредством трафаретной печати или струйного осаждения.

12. Способ по п.8, в котором этап b) содержит формирование ленты, выполненной из электроизоляционного материала (1),

- из диэлектрического материала с основой из одного или более оксидов и/или керамических компонентов, в частности, выбранных из оксидов алюминия, диоксида кремния, оксидов цинка, силиката циркония, фритт или порошкового стекла и/или

- с толщиной, заключенной между приблизительно 0,05 мм и приблизительно 1 мм, в частности с толщиной, заключенной между приблизительно 0,05 мм и приблизительно 0,3 мм.

13. Способ по п.8, также содержащий подсоединение кристалла (15) к электропроводящим дорожкам (3а) соответственного опорного элемента (4а) схемы посредством присоединения проволочных выводов, а именно с помощью тонких соединительных проводов (17), выполненных из электропроводящего материала, в частности гибких микропроводов, имеющих толщину или диаметр, заключенный приблизительно между 5 и 100 мкм, предпочтительно от приблизительно 25 мкм до приблизительно 35 мкм.

14. Способ по п.8, в котором этап а) содержит формирование опорных корпусов (10; 10") из электроизоляционного материала, такого как керамический материал, стекло, полимер, материал с основой из одного или более оксидов, таких как оксид алюминия (Al2O3).

15. Способ по п.8, в котором этап а) содержит формирование опорных корпусов (10) из электропроводящего материала, такого как металл или электропроводящий полимер.

16. Датчик, полученный посредством способа по п.1, имеющий:

- конструкцию, которая содержит опорный корпус (10);

- схемную компоновку (4), содержащую компоненты (3а, 3b, 3с, 3d) схемы, среди которых есть средство (3с, 12) детектирования для генерации электрических сигналов, представляющих детектируемую величину; и

- по меньшей мере один опорный элемент (4а) схемы, ламинированный на первую поверхность (10а) опорного корпуса (10) и имеющий поверхность, на которой сформировано множество (3а, 3b, 3с, 3d) упомянутых компонентов (3а, 3b, 3с, 3d) схемы, среди которых есть электропроводящие дорожки (3а, 3b),

причем детектируемой величиной является давление текучей среды, и средства (3с, 12) детектирования содержат мембрану (12), которая является упругодеформируемой в зависимости от давления текучей среды,

отличающийся тем, что

- упомянутый опорный корпус является опорным корпусом (10), имеющим общую цилиндрическую форму, с глухой полостью (11), которая на одном конце закрыта упомянутой мембраной (12), причем упомянутая мембрана (12) на упомянутой первой поверхности (10а) задана опорным корпусом (10), и

- средства (3с) детектирования сформированы в области опорного элемента (4а) схемы, который прикреплен посредством ламинирования поверх мембраны (12).

17. Датчик, полученный посредством способа по п.8, имеющий:

- конструкцию, которая содержит опорный корпус (10");

- схемную компоновку (4), содержащую компоненты (3а, 3b, 15) схемы, среди которых есть средство (15, 15") детектирования для генерации электрических сигналов, представляющих детектируемую величину; и

- по меньшей мере один опорный элемент (4а) схемы на первой поверхности (10а") опорного корпуса (10"), имеющий поверхность, на которой сформировано множество (3а, 3b) упомянутых компонентов (3а, 3b, 15) схемы, среди которых есть электропроводящие дорожки (3а, 3b),

причем детектируемой величиной является давление текучей среды, и средства детектирования (15, 15") содержат мембрану (15"), которая является упругодеформируемой в зависимости от давления текучей среды,

причем средства детектирования, включающие в себя упомянутую мембрану (15"), встроены в кристалл с основанием из полупроводникового материала (15), в частности, кремния,

причем опорный элемент (4а) схемы имеет сквозное отверстие (4b), а опорный корпус является опорным корпусом (10") со сквозным проходом (11"), имеющим один конец, который открывается на первой поверхности (10а") в ее области, ограниченной сквозным отверстием (4b) опорного элемента (4а) схемы, и

причем кристалл (15) установлен на первой поверхности (10а") опорного корпуса (10") на упомянутом конце прохода (11") в пределах упомянутой области, ограниченной сквозным отверстием (4b) опорного элемента (4а) схемы,

причем упомянутая первая поверхность (10а") является, по существу, плоской поверхностью опорного корпуса (10"), на которую посредством ламинирования прикреплен опорный элемент (4а) схемы.

| US 5142915 A1 01.09.1992 | |||

| EP 701112 A2 13.03.1996 | |||

| US 7513164 B1 07.04.2009 |

Авторы

Даты

2015-07-20—Публикация

2011-07-14—Подача