Техническое решение относится к области машиностроения, в частности к устройствам для испытания амортизаторов подвески транспортных средств, и может найти применение на заводах-изготовителях амортизаторов, станциях технического обслуживания, в исследовательских лабораториях.

Гасители колебаний являются неотъемлемой частью подвески автомобиля и существенно влияют на эксплуатационные свойства, например плавность хода, безопасность движения и др. [1]. Для объективной оценки эффективности амортизаторов необходимы рабочие диаграммы, скоростные характеристики, температурные характеристики и др., полученные при различных испытаниях: статических, динамических, испытаниях, моделирующих условия эксплуатации и т.д.

Существуют конструкции стендов для проверки амортизаторов, отличающиеся типом привода, способом нагружения, методикой проведения испытаний, способом построения рабочей диаграммы и т.д.

На сегодняшний день известно:

1) устройство для проверки гасителей колебаний [2], содержащее шарнирно соединенный со станиной рычаг с грузом; в средней части рычага установлены опора на пружине и подвижный планшет; карандаш, взаимодействующий с планшетом. Планшет приводится в движение подвесом, размещенным в направляющей трубе, а опора шарнирно соединена с коромыслом, снабженным роликами.

2) стенд для испытания гидравлических амортизаторов [3], содержащий раму с подвижными стойками для перемещения амортизатора и привод, к которому шарнирно крепится корпус амортизатора, а шток амортизатора шарнирно крепится к дугообразной балке, жестко присоединенной к стойкам, причем дугообразная балка снабжена подпружиненным валом, несущим опорный каток, контактирующий со съемными имитационными неровностями.

Существенными недостатками вышеперечисленных аналогов являются:

- отсутствие возможности проведения испытаний: на герметичность; на шумность работы; при вынужденных, близких к синусоидальным колебаниях; при вынужденных, близких к синусоидальным колебаниях для определения амплитудно-частотной характеристики подрессоренной массы; при вынужденных, имитирующих условия эксплуатации колебаниях для определения амплитудно-частотной характеристики подрессоренной массы;

- отсутствие возможности определения конкретной неисправности амортизатора (например, недостаточное количество рабочей жидкости, деформация клапанов и др.);

- отсутствие возможности построения рабочей диаграммы и скоростных характеристик амортизатора;

Также к недостаткам первого аналога относятся:

- невысокая точность регистрации колебаний динамической системы стенда;

- отсутствие контроля температуры в процессе испытаний;

- отсутствие возможности проведения испытаний: ресурсных; имитирующих условия эксплуатации;

- отсутствие возможности регулировки угла наклона амортизатора к вертикали.

К недостаткам второго:

- отсутствие возможности проведения испытаний при свободных затухающих колебаниях.

Наиболее близким к заявленному техническому решению является стенд для испытания гасителей колебаний подвески транспортного средства [4, прототип], содержащий установленные на основании балку и нагрузочную балку с рабочими столами для установки испытуемого гасителя; связанный с нагрузочной балкой подъемно-спускной механизм, выполненный в виде шарнирно сочлененных звеньев; рабочий стол приводной балки, снабженный возбудителем высокочастотных колебаний.

К недостаткам описанного стенда относятся:

- отсутствие возможности проведения испытаний: имитирующих условия эксплуатации (например, резкий выпад колеса, дорожные неровности, проезд через железнодорожные пути и т.д.); при вынужденных, близких к синусоидальным колебаниях; при вынужденных, имитирующих условия эксплуатации колебаниях для определения амплитудно-частотной характеристики подрессоренной массы; при вынужденных, близких к синусоидальным колебаниях для определения амплитудно-частотной характеристики подрессоренной массы; ресурсных при вынужденных, близких к синусоидальным колебаниях; ресурсных при вынужденных колебаниях, имитирующих условия эксплуатации; на шумность работы;

- отсутствие возможности осуществления прямолинейного движения приводного элемента, направленного вдоль оси гасителя колебаний;

- отсутствие возможности регулировки угла наклона амортизатора к вертикали.

Вышеперечисленные недостатки ограничивают возможность проведения комплекса различных испытаний и моделирования различных режимов работы гасителей колебаний на одной установке, что обуславливает необходимость создания универсального стенда для испытания гасителей колебаний, позволяющего совместить в себе различные способы и режимы испытаний.

Предлагаемое техническое решение направлено на создание универсального стенда, позволяющего проводить различные виды испытаний гасителей колебаний на одной установке, моделировать различные режимы их работы, в т.ч. условия эксплуатации.

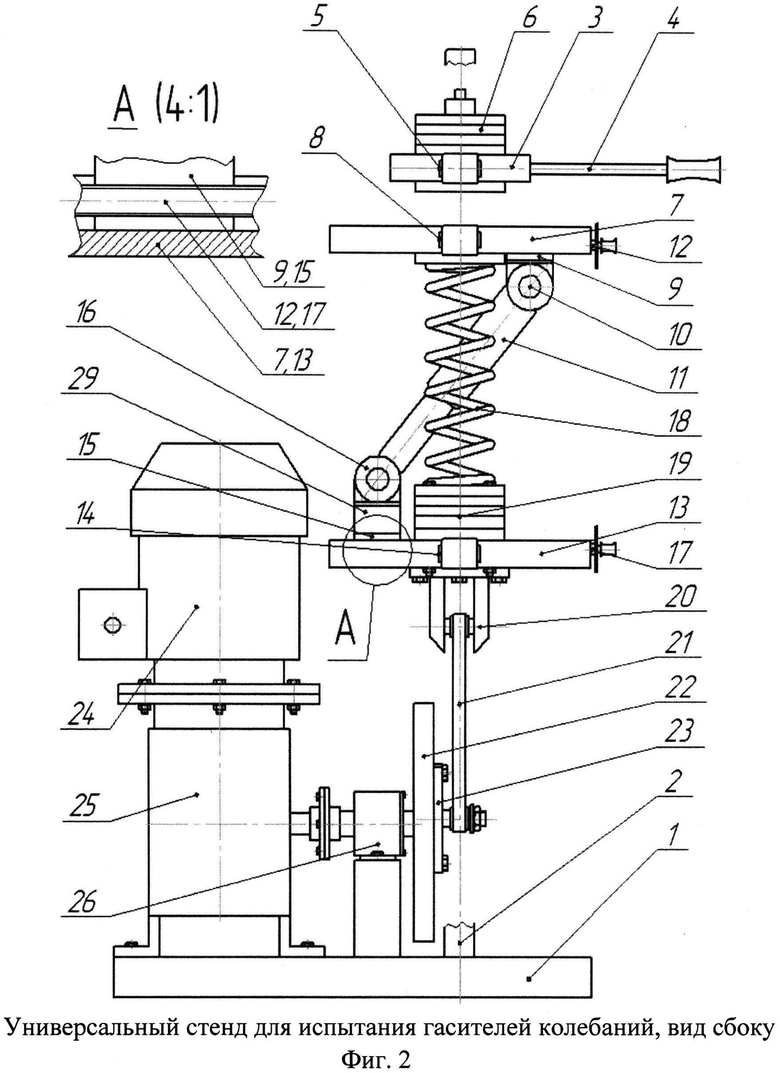

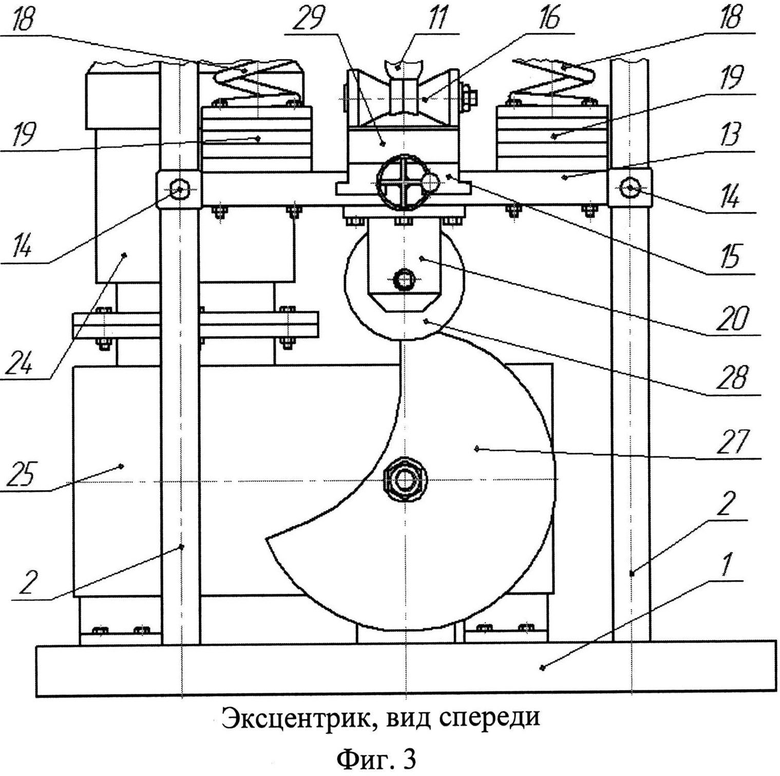

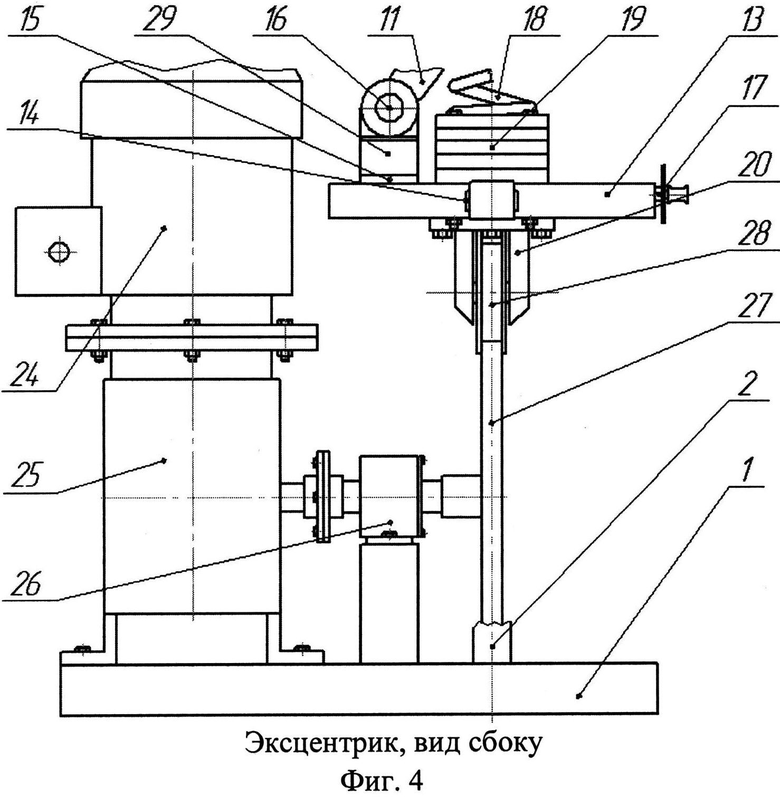

На фиг.1 представлен универсальный стенд для испытания гасителей колебаний, вид спереди; на фиг.2 - универсальный стенд для испытания гасителей колебаний, вид сбоку; на фиг.3 - эксцентрик, вид спереди; на фиг.4 - эксцентрик, вид сбоку.

Стенд содержит основание 1 с установленными на нем направляющими 2. На направляющих 2 имеется пластина 3 с рукоятью 4 и фиксаторами 5; на пластине 3 установлен груз 6, регулируемый по массе и фиксирующийся на ней. На верхней плите 7, установленной на направляющих 2 с фиксаторами 8, расположена опора 9 с фиксатором 10 штока амортизатора 11 и винт 12 для перемещения опоры 9 вдоль верхней плиты 7. На нижней плите 13, установленной на направляющих 2 с фиксаторами 14, расположена опора 15 с фиксатором 16 корпуса амортизатора 11 и винт 17 для перемещения опоры 15 вдоль нижней плиты 13; для согласования длин упругих элементов 18 и амортизатора 11 на плите 13 установлены, например, комплекты проставок 19 (либо механизмы, позволяющие проводить регулировку по высоте).

К П-образному корпусу 20, прикрепленному к нижней плите 13, крепится шатун 21; другим концом шатун крепится к маховику 22, закрепленному на валу привода и имеющему устройство 23 регулировки амплитуды колебаний. Привод, установленный на основании 1, включает в себя электродвигатель 24, передаточный механизм 25 (позволяющий изменять частоту вращения) и вал с буксой 26.

Также имеется комплект эксцентриков 27 различных форм и размеров для имитации условий эксплуатации, крепящихся после демонтажа маховика 22 к валу привода. При испытании с эксцентриками вместо шатуна 21 в П-образный корпус 20 устанавливается ролик 28, контактирующий с эксцентриком 27.

На стенде имеются контрольно-измерительные приборы и аппаратура, в частности тензодатчик 29, предназначенный для измерения усилий амортизатора; датчик линейных перемещений (не показан); датчик температуры (не показан); компьютер (не показан).

Универсальный стенд для испытания гасителей колебаний работает следующим образом.

1. Для испытания амортизатора при свободных колебаниях методом силового воздействия в опорах 9, 15 фиксаторами 10, 16 крепится амортизатор 11. При помощи винтов 12, 17, перемещающих опоры 9, 15, устанавливается требуемый угол наклона амортизатора 11. В зависимости от размера устанавливаемого амортизатора 11, проставками 19 согласовывается длина упругих элементов 18 с длиной амортизатора 11. В среднем положении амортизатор удерживается упругими элементами 18. Фиксируется положение нижней плиты 13 фиксаторами 14, а фиксаторы 8 верхней плиты 7 ослабляются. Груз 6 регулируется по массе. Пластина 3 и верхняя плита 7 скрепляются между собой, например, скобами (не показаны). На пластину 3 производится силовое воздействие через рукоять 4, при этом сжимаются упругие элементы 18 и амортизатор 11. Прекращение силового воздействия приводит к возникновению свободных затухающих колебаний пластины 3 с грузом 6 и плиты 7.

Выходные сигналы с тензодатчика 29, датчика линейных перемещений и датчика температуры регистрируются компьютером.

2. При испытаниях на свободные затухающие колебания методом сбрасывания груза стенд подготавливается таким же образом, как и в п.1, за исключением скрепления пластины 3 и плиты 7. Затем пластина 3 поднимается на расчетное расстояние по направляющим 2 и крепится фиксаторами 5. При ослаблении фиксаторов 5 пластина 3 с грузом 6 под действием силы тяжести падает на верхнюю плиту 7, воздействуя на шток амортизатора 11. При этом система переходит в режим свободных затухающих колебаний.

Выходные сигналы с тензодатчика 29, датчика линейных перемещений и датчика температуры регистрируются компьютером.

3. Для испытаний амортизатора при вынужденных, близких к синусоидальным колебаниях в опорах 9, 15 фиксаторами 10, 16 крепится амортизатор 11. При помощи винтов 12, 17 устанавливается требуемый угол наклона амортизатора 11. Устройством 23 регулировки амплитуды колебаний выставляется необходимая величина хода штока амортизатора 11. Затем фиксируется положение верхней плиты 7 фиксаторами 8, нижняя плита 13 не фиксируется и имеет возможность свободного перемещения по направляющим 2. После этого подается напряжение на электродвигатель 24, который передает вращающий момент маховику 22 через передаточный механизм 25 и вал с буксой 26. При вращении маховика 22 корпусу амортизатора 11 сообщается возвратно-поступательное движение.

Выходные сигналы с тензодатчика 29, датчика линейных перемещений и датчика температуры регистрируются компьютером.

4. Для испытаний амортизатора при вынужденных, имитирующих условия эксплуатации колебаниях с помощью сменных эксцентриков в опорах 9, 15 фиксаторами 10, 16 крепится амортизатор 11. При помощи винтов 12, 17 устанавливается требуемый угол наклона амортизатора 11. В зависимости от размера устанавливаемого амортизатора 11 проставками 19 согласовывается длина упругих элементов 18 с длиной амортизатора 11. Маховик 22 демонтируется и на вал привода устанавливается эксцентрик 27. На место верхней головки шатуна 21 ставится ролик 28, контактирующий с эксцентриком 27. Затем фиксируется положение верхней плиты 7 фиксаторами 8, нижняя плита 13 не фиксируется и имеет возможность свободного перемещения по направляющим 2. Затем посредством привода вращающий момент передается эксцентрику 27, а амортизатору 11 сообщается движение (закон движения определяется профилем эксцентрика).

Выходные сигналы с тензодатчика 29, датчика линейных перемещений и датчика температуры регистрируются компьютером.

5. Для определения амплитудно-частотной характеристики подрессоренной массы при вынужденных, близких к синусоидальным колебаниях в опорах 9, 15 фиксаторами 10, 16 крепится амортизатор 11. При помощи винтов 12, 17 устанавливается требуемый угол наклона амортизатора 11. В зависимости от размера устанавливаемого амортизатора 11, проставками 19 согласовывается длина упругих элементов 18 с длиной амортизатора 11. В среднем положении амортизатор удерживается упругими элементами 18. Фиксаторы 5 пластины 3 ослабляются (для обеспечения свободного перемещения пластины по направляющим 2). Груз 6 регулируется по массе (подрессоренная масса). Верхняя 7 и нижняя 13 плиты не фиксируются и имеют возможность свободного перемещения по направляющим 2. Пластина 3 и верхняя плита 7 скрепляются между собой, например, скобами (не показаны). Устройством 23 выставляется необходимая величина хода штока амортизатора 11. Система, состоящая из пластины 3, груза 6, верхней 7 и нижней 13 плит вместе с упругими элементами 18 и амортизатором 11, при включенном приводе приходит в колебательное движение.

Выходные сигналы с тензодатчика 29, датчика линейных перемещений и датчика температуры регистрируются компьютером.

6. Для определения амплитудно-частотной характеристики подрессоренной массы при вынужденных, имитирующих условия эксплуатации колебаниях с помощью сменных эксцентриков стенд подготавливается таким же образом, как и в пункте 5, за исключением выставления величины хода штока амортизатора механизмом 23. Затем демонтируется маховик 22, на вал привода устанавливается эксцентрик 27. На место верхней головки шатуна 21 ставится ролик 28, контактирующий с эксцентриком 27. Система, состоящая из пластины 3, груза 6, верхней 7 и нижней 13 плит вместе с упругими элементами 18 и амортизатором 11, при включенном приводе приходит в колебательное движение.

Выходные сигналы с тензодатчика 29, датчика линейных перемещений и датчика температуры регистрируются компьютером.

7. Ресурсные испытания проводятся таким же образом, как и в пп.3, 4 (при этом должно быть обеспечено не менее 2 млн циклов колебаний).

На стенде также, имеется возможность проведения форсированных ресурсных испытаний (при повышенных нагрузках и частотах колебаний амортизатора).

Разработанный стенд позволяет проводить следующие виды испытаний:

1) при свободных затухающих колебаниях методом силового воздействия;

2) при свободных затухающих колебаниях методом сбрасывания груза;

3) при вынужденных, близких к синусоидальным колебаниях с помощью кривошипно-ползунного механизма;

4) при имитации условий эксплуатации с помощью сменных эксцентриков;

5) при вынужденных, близких к синусоидальным колебаниях для определения амплитудно-частотной характеристики подрессоренной массы;

6) при вынужденных колебаниях, имитирующих условия эксплуатации с помощью сменных эксцентриков, для определения амплитудно-частотной характеристики подрессоренной массы;

7) ресурсные (или форсированные ресурсные).

Разработанный стенд позволяет проводить стандартные испытания [5].

Также стенд позволяет выявить конкретную неисправность амортизатора.

На стенде предусмотрена возможность:

- контроля изменения рабочих усилий амортизатора;

- контроля температуры нагрева амортизационной жидкости;

- контроля перемещения;

- регулировки частоты и амплитуды в широком диапазоне как при испытаниях с кривошипно-ползунным механизмом, так и эксцентриками;

- регулировки угла наклона амортизатора к вертикали;

- установки амортизаторов различных размеров.

Универсальный стенд для испытания гасителей колебаний, по сравнению с известными техническими решениями, позволяет моделировать различные режимы работы гасителей колебаний и совмещать в себе различные способы их испытаний (статические, динамические, имитация условий эксплуатации, испытания при свободных затухающих колебаниях, ресурсные испытания, испытания при различных углах наклона амортизатора к вертикали, испытания при вынужденных колебаниях с подрессоренной массой, вибрационные испытания, импульсные испытания и т.д.), проводить стандартные испытания амортизаторов [5], повысить эффективность испытаний и дать объективную оценку работы амортизаторов. Также предлагаемое техническое решение может быть использовано для контроля гасителей колебаний рельсовых экипажей, гусеничных и колесных тракторов, вездеходов и др., что обуславливает его универсальность и, следовательно, позволяет сократить расходы денежных средств, время, затрачиваемое на испытания амортизаторов и рабочую площадь, так как отпадает необходимость приобретения нескольких стендов для различных видов испытаний амортизаторов.

В настоящее время разработанный на кафедре автомобильного транспорта Бийского технологического института (филиала) ФГБОУ ВПО «Алтайский государственный технический университет им. И.И. Ползунова» универсальный стенд для испытания гасителей колебаний успешно прошел лабораторные испытания и внедрен в учебный процесс и в практику научной деятельности кафедры.

Источники информации

1. Аринин, И.Н. Диагностирование технического состояния автомобиля. - М.: Транспорт, 1978. - С.112.

2. Авторское свидетельство №1767382.

3. Патент РФ №2409807.

4. Авторское свидетельство №1350527.

5. ГОСТ Р 53816-2010. Амортизаторы гидравлические телескопические.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытаний амортизаторов | 1975 |

|

SU564563A1 |

| Устройство для проверки гасителей колебаний | 1990 |

|

SU1767382A1 |

| Стенд для испытаний элементов рессорного подвешивания железнодорожного транспортного средства | 1987 |

|

SU1418597A1 |

| Стенд для динамических испытаний виброизоляторов | 2019 |

|

RU2723975C1 |

| Стенд для динамических испытаний пневматической шины | 1990 |

|

SU1795336A1 |

| Стенд для испытания рычажно-лопастных гидроамортизаторов | 2022 |

|

RU2779327C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ КОНСТРУКЦИЙ НА ВОЗДЕЙСТВИЕ НАГРУЗОК | 1967 |

|

SU191175A1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765388C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765322C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765195C1 |

Стенд содержит основание, направляющие, привод, устанавливаемые с возможностью замены друг на друга кривошипно-ползунный механизм или сменные эксцентрики различных форм и размеров, предназначенные для имитации условий эксплуатации и контактирующие с роликом, устройство регулировки амплитуды колебаний, верхнюю и нижнюю плиты с фиксаторами и опорами для крепления гасителя, съемные упругие элементы, пластину с грузом, силоизмерительное устройство, П-образный корпус крепления верхней головки шатуна или ролика, контактирующего с эксцентриком. Опоры для крепления гасителя установлены с возможностью перемещения вдоль плит. Упругие элементы установлены с возможностью согласования длины с длиной гасителя. Плиты и пластина с грузом расположены на вертикальных направляющих и снабжены фиксаторами положения. Обеспечивается возможность проведения различных видов испытаний, моделирования различных режимов работы гасителей колебаний транспортных средств на одном стенде. 4 ил.

Универсальный стенд для испытания гасителей колебаний, содержащий основание, направляющие, привод, устанавливаемые с возможностью замены друг на друга кривошипно-ползунный механизм или сменные эксцентрики различных форм и размеров, предназначенные для имитации условий эксплуатации и контактирующие с роликом, устройство регулировки амплитуды колебаний, верхнюю и нижнюю плиты с фиксаторами и опорами для крепления гасителя, съемные упругие элементы, пластину с грузом, силоизмерительное устройство, П-образный корпус крепления верхней головки шатуна или ролика, контактирующего с эксцентриком, отличающийся тем, что опоры для крепления гасителя установлены с возможностью перемещения вдоль плит, а упругие элементы установлены с возможностью согласования длины с длиной гасителя, плиты и пластина с грузом расположены на вертикальных направляющих и снабжены фиксаторами положения.

| Стенд для испытания гасителей колебаний подвески транспортного средства | 1986 |

|

SU1350527A1 |

| JP 2003028750 A, 29.01.2003 | |||

| Способ закладки породой выработанного пространства и машина для осуществления способа | 1954 |

|

SU112422A1 |

| CN 201983936 U, 21.09.2011 | |||

Авторы

Даты

2015-07-20—Публикация

2013-11-07—Подача