подвижной плите (14) посредством вертикальной поворотной опоры 30. шарнирно связанной плечом 48 с. кривошипно-шатунным

механизмом привода. Корпус вертикальной поворотной опоры 30 одновременно является тензометрическим динамометром. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для динамических испытаний пневматической шины | 1983 |

|

SU1132177A1 |

| Стенд для динамических испытаний пневматической шины | 1980 |

|

SU935739A1 |

| Стенд для динамических испытанийпНЕВМАТичЕСКиХ шиН | 1978 |

|

SU821997A1 |

| Стенд для динамических испытаний пневматических шин | 1981 |

|

SU993087A2 |

| Стенд для динамических испытаний пневматических шин | 1986 |

|

SU1422063A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ПНЕВМАТИЧЕСКИХ ШИН И УПРУГИХ ЭЛЕМЕНТОВ ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2133459C1 |

| Стенд для динамических испытаний пневматических шин | 1989 |

|

SU1654713A1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765514C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765322C1 |

| Стенд для динамических испытаний пневматических шин | 1990 |

|

SU1763936A1 |

Изобретение относится к стендовому оборудованию, в частности, к исследовани- ям пйевматических шин транспортных средств.

Известен стенд для динамических испытаний пневматической шины содержа- -щий основание, механизм для установки и вертикальной нагрузки колеса с испытуемой шиной, подвижную в горизонтальном направлении опорную плиту, связанную через кривошипно-шатунный механизм качения с подвижной компенсационной плитой, на которой на опорах установлена каретка с дополнительным устройством вертикального нагружения, измерительные устройства, установленные по обе стороны кривошипно-шатунного механизма, между ними, опорной и компенсационной плитами, элемент фиксации колеса и вибратор, связанный с элементом фиксации колеса посредством вертикальных штанг, установленных в направляющих с возможностью аксиального перемещения относительно груза, установленного на упругих элементах над вибратором. Стенд снабжен связанным с основанием механизмом углового нагружения колеса и приводом его бокового сдвига, при этом основание стенда установлено с возможностью углового поворота вокруг плавающего центра, основание которого выполнено с пазами для прохода фиксирующего болтов, и находящегося под проекцией средней зоны контакта испытуемой шины с опорной плитой на плоскости основания, а подвижная опорная плита выполнена из двух элементов, соединенных между собой с возможностью углового поворота в вертикальной плоскости и снабжена устройством для их фиксации в требуемом положе- нии, выполненным в виде сектора с отверстиями для фиксирующих болтов, причем нижний из этих элементов снабжен упорными роликами, плоскости вращения которых параллельны плоскости основания стенда.

Известный стенд дает возможность определять динамическую жесткость и демпфирование шины как в радиальном, так и тангенциальном направлениях одновременно при одном эксперименте, а также конструкция стенда дает возможность исследовать изменения жеслкостных и дисси- пативных характеристик шины при ее

угловом и боковом нагружении; кроме того, в условиях поворота колеса на склоне, что безусловно повышает точность исследования вышеуказанных характеристик.

Однако, в реальных условиях эксплуатации пневматической шины вышеуказанные упруго-деформирующие характеристики во многом зависят от режима качения колеса, особенно от скорости его движения. Известно, что демпфирование и жесткость вращающейся и невращающейся шин значительно отличаются друг от друга, Недостатком известного стенда является то, что его конструкция не дает возможность

создать на вращающейся шине одновременно циклического тангенциального возмущения в контакте шины с опорной поверхностью и радиальной динамической нагрузки (изменяющейся по синусоидальному закону); вместе с тем, на вращающейся шине не создаются возмущения, имитирующие угловые колебания - Шимми управляемых колес.

Известен также стенд и способ определения динамических характеристик шин, содержащий беговую дорожку, приводимую поочередно с испытываемой.шиной от одной коробки передач посредством общего карданного вала.

Недостатком известного стенда является то, что он не имеет возможности воспроизведения угловых колебаний на шину в горизонтальной плоскости, а также стационарного поворота и бокового сдвига колеса.

. Цель изобретения - расширение функциональных возможностей стенда по исследованию жесткостных и диссипативных характеристик шины путем создания на вращающейся шине колебательных возмущений, с различными амплитудами и частотами при различных ее угловых скоростях и ускорениях.

Поставленная цель достигается тем, что на стенде для динамических испытаний

пневматической шины, содержащем основание, механизм для установки и вертикальной нагрузки колеса с испытуемой шиной, подвижную в горизонтальном направлении опорную плиту с опорной поверхностью,

связанную через кривошипно-шатунный механизм с подвижной компенсационной плитой, на которой на опорах качения установлена каретка с дополнительным устройством вертикального нагружения, измерительные устройства, установленные по обе стороны кривошипно-шатунного механизма, между ним, опорной и компенсационной плитами, элемент фиксации колеса и вибратор, связанный с элементом фиксации колеса посредством вертикальных штанг, установленных в направляющих цилиндрах с возможностях аксиального перемещения I относительно груза, установленного на упругих элементах над вибратором, связанным с основанием механизмом углового нагружения колеса и приводом его бокового сдвига, причем основание стенда, выполненное с пазами для прохода фиксирующих болтов, установленного с возможностью уг- лового поворота вокруг плавающего центра и- находящейся под проекцией средней зо- ны контакта испытуемой шины с опорной поверхностью на плоскости основания, Опорная поверхность выполнена в виде ;синхронно связанных между собой ведущего со съемными маховыми массами на оси и ;ведомых роликов, которые установлены во вращательных опорах рамы, установленной :на подвижной плите посредством вертикальной поворотной опоры, и шарнирно ;связанной плечом с кривошипно-шатунным механизмом привода, при этом корпус вертикальной поворотной опоры одновремен- |но является тензометрическим динамометром для измерения вертикаль- Ной реакции в контакте шины с опорной поверхностью.

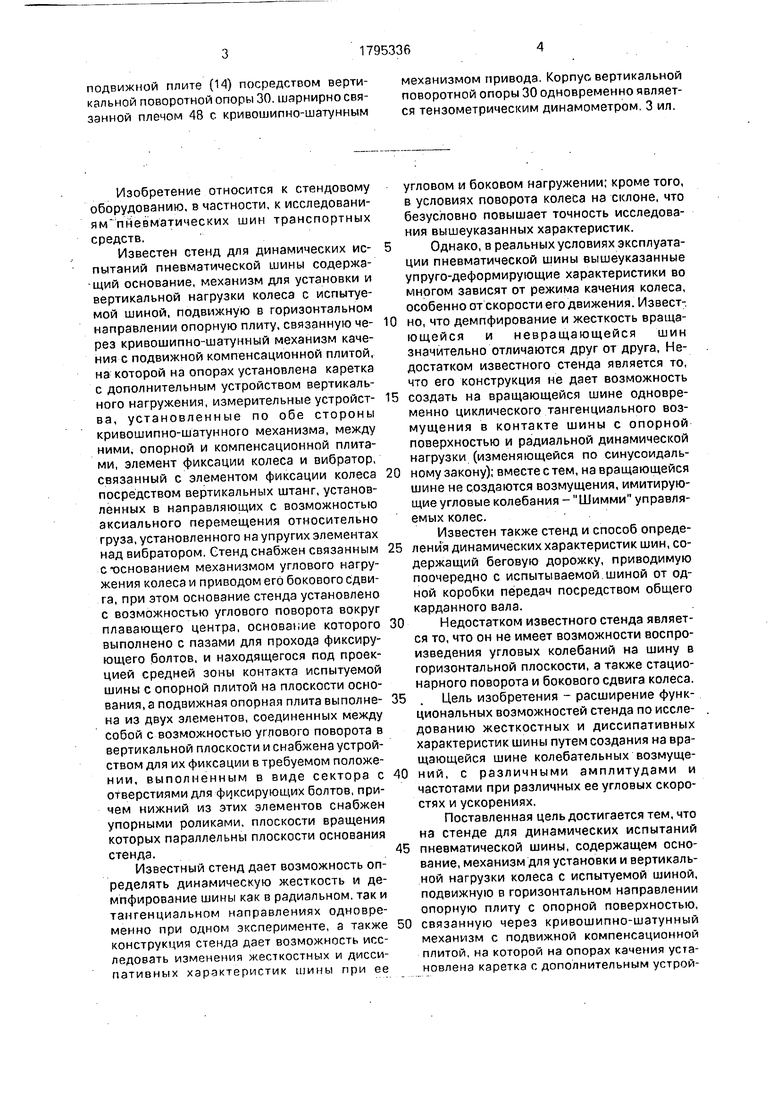

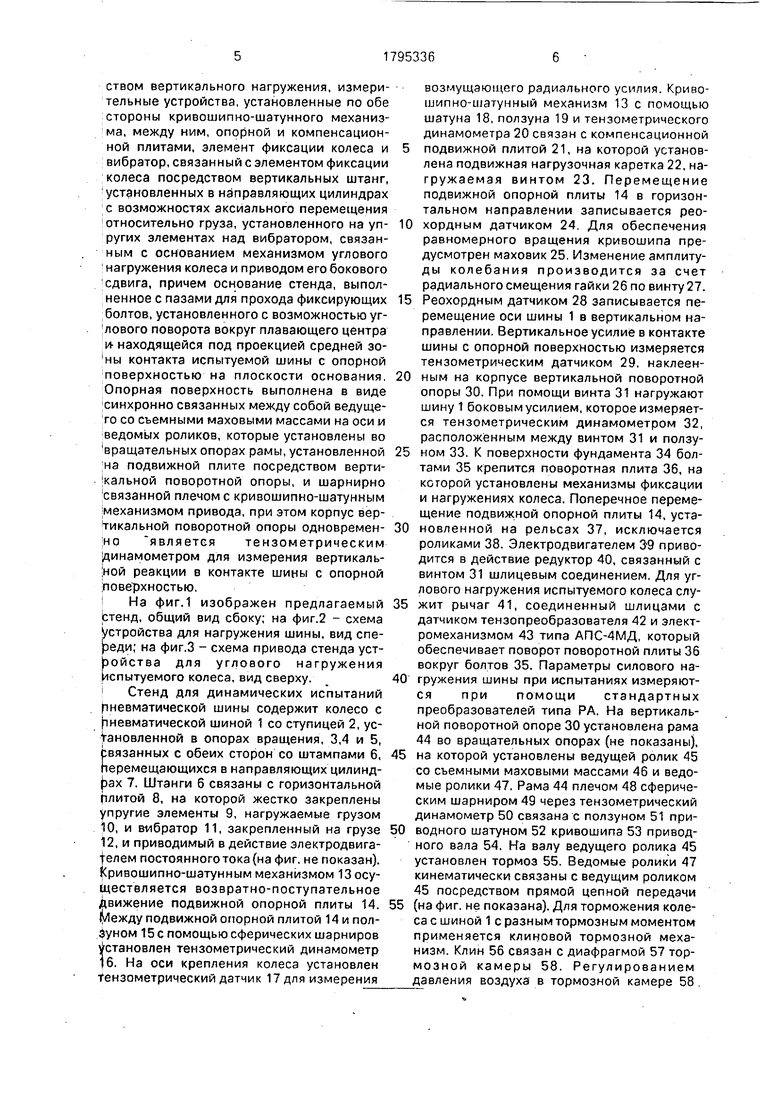

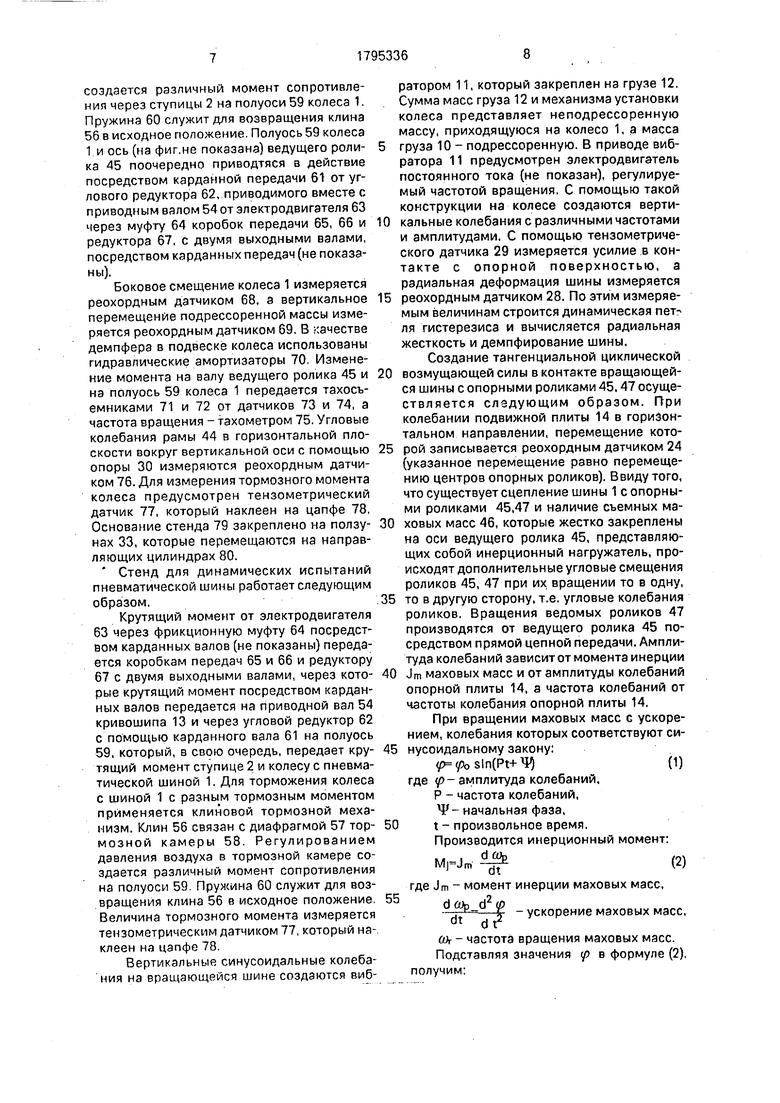

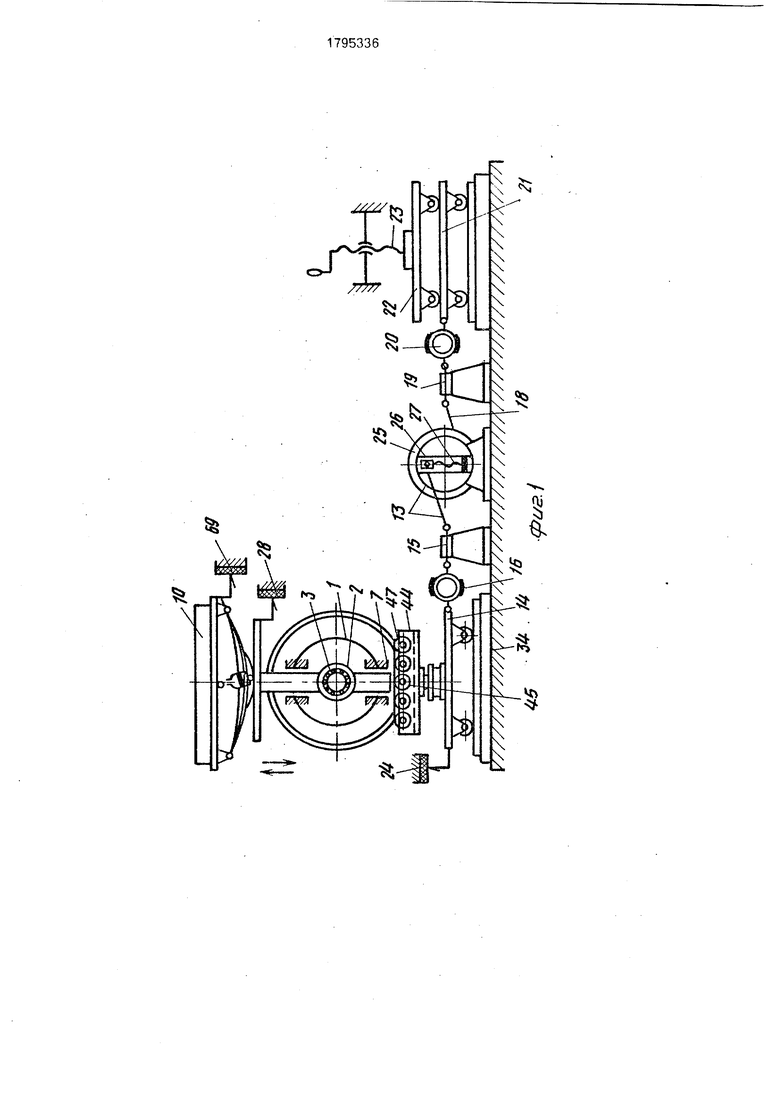

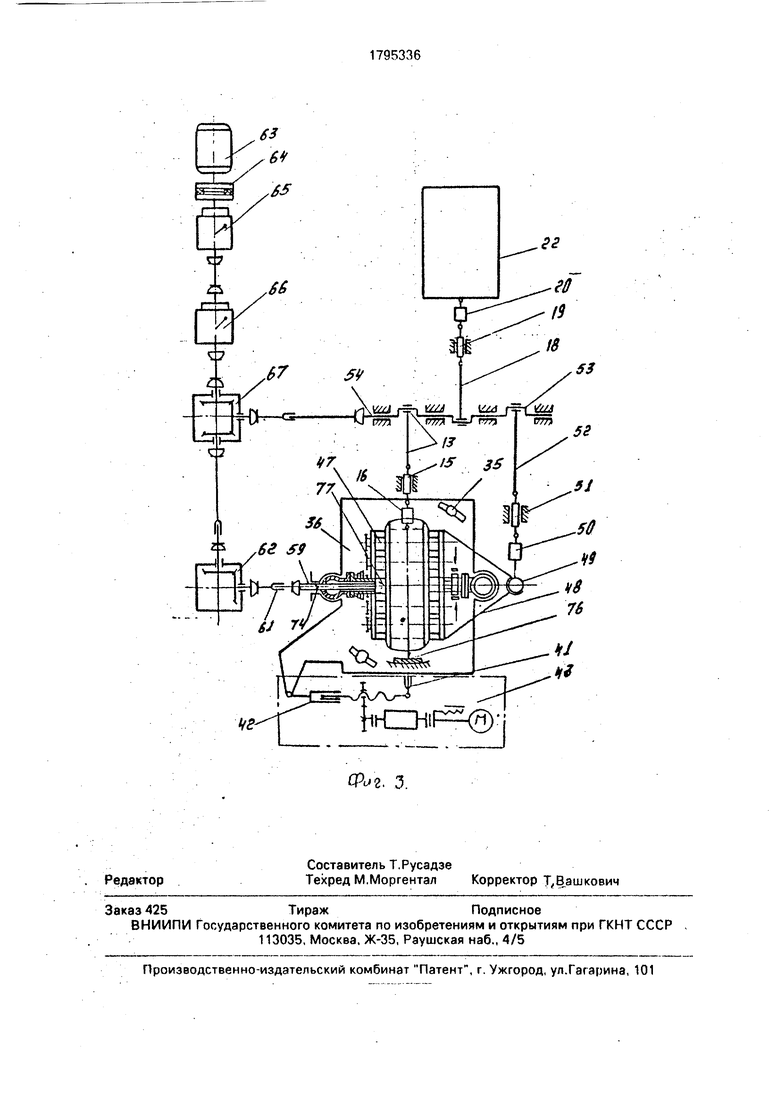

На фиг.1 изображен предлагаемый Стенд, общий вид сбоку; на фиг.2 - схема устройства для нагружения шины, вид спереди; на фиг.З - схема привода стенда устройства для углового нагружения Испытуемого колеса, вид сверху. 1 Стенд для динамических испытаний Пневматической шины содержит колесо с Пневматической шиной 1 со ступицей 2, установленной в опорах вращения, 3,4 и 5, связанных с обеих сторон со штампами 6, перемещающихся в направляющих цилиндрах 7. Штанги б связаны с горизонтальной Плитой 8, на которой жестко закреплены упругие элементы 9, нагружаемые грузом 10, и вибратор 11, закрепленный на грузе 12, и приводимый в действие электродвига- |елем постоянного тока (на фиг. не показан). | ривошипно-шатунным механизмом 13 осуществляется возвратно-поступательное движение подвижной опорной плиты 14. 1у1ежду подвижной опорной плитой 14 и пол- Зуном 15с помощью сферических шарниров установлен тензометрический динамометр 6. На оси крепления колеса установлен Тензометрический датчик 17 для измерения

возмущающего радиального усилия. Криво- шипно-шатунный механизм 13 с помощью шатуна 18, ползуна 19 и тензометрического динамометра 20 связан с компенсационной 5 подвижной плитой 21, на которой установлена подвижная нагрузочная каретка 22, нагружаемая винтом 23. Перемещение подвижной опорной плиты 14 в горизонтальном направлении записывается рео0 хордным датчиком 24. Для обеспечения равномерного вращения кривошипа предусмотрен маховик 25. Изменение амплитуды колебания производится за счет радиального смещения гайки 26 по винту 27.

5 Реохордным датчиком 28 записывается перемещение оси шины 1 в вертикальном направлении. Вертикальное усилие в контакте шины с опорной поверхностью измеряется тензометрическим датчиком 29. наклеен0 ным на корпусе вертикальной поворотной опоры 30. При помощи винта 31 нагружают шину 1 боковым усилием, которое измеряется тензометрическим динамометром 32, расположенным между винтом 31 и ползу5 ном 33. К поверхности фундамента 34 болтами 35 крепится поворотная плита 36, на которой установлены механизмы фиксации и нагружениях колеса. Поперечное перемещение подвижной опорной плиты 14, уста0 новленной на рельсах 37, исключается роликами 38. Электродвигателем 39 приводится в действие редуктор 40, связанный с винтом 31 шлицевым соединением. Для углового нагружения испытуемого колеса слу5 жит рычаг 41, соединенный шлицами с датчиком тензопреобразователя 42 и электромеханизмом 43 типа АПС-4МД, который обеспечивает поворот поворотной плиты 36 вокруг болтов 35. Параметры силового на0 гружения шины при испытаниях измеряются при помощи стандартных преобразователей типа РА. На вертикальной поворотной опоре 30 установлена рама

44 во вращательных опорах (не показаны), 5 на которой установлены ведущей ролик 45 со съемными маховыми массами 46 и ведомые ролики 47. Рама 44 плечом 48 сферическим шарниром 49 через тензометрический динамометр 50 связана с ползуном 51 при- 0 водного шатуном 52 кривошипа 53 приводного вала 54. На валу ведущего ролика 45 установлен тормоз 55. Ведомые ролики 47 кинематически связаны с ведущим роликом

45 посредством прямой цепной передачи 5 (на фиг. не показана). Для торможения колеса с шиной 1 с разнымтормозным моментом применяется клиновой тормозной механизм. Клин 56 связан с диафрагмой 57 тормозной камеры 58. Регулированием давления воздуха в тормозной камере 58.

создается различный момент сопротивления через ступицы 2 на полуоси 59 колеса 1. Пружина 60 служит для возвращения клина 56 в исходное положение. Полуось 59 колеса 1 и ось (на фиг.не показана) ведущего ролика 45 поочередно приводтяся в действие посредством карданной передачи 61 от углового редуктора 62, приводимого вместе с приводным валом 54 от электродвигателя 63 через муфту 64 коробок передачи 65, 66 и редуктора 67, с двумя выходными валами, посредством карданных передач (не показаны).

Боковое смещение колеса 1 измеряется реохордным датчиком 68, з вертикальное перемещение подрессоренной массы измеряется реохордным датчиком 69. В качестве демпфера в подвеске колеса использованы гидравлические амортизаторы 70. Изменение момента на валу ведущего ролика 45 и на полуось 59 колеса 1 передается тахосъ- емниками 71 и 72 от датчиков 73 и 74, а частота вращения - тахометром 75. Угловые колебания рамы 44 в горизонтальной плоскости вокруг вертикальной оси с помощью опоры 30 измеряются реохордным датчиком 76. Для измерения тормозного момента колеса предусмотрен тензометрический датчик 77, который наклеен на цапфе 78. Основание стенда 79 закреплено на ползунах 33, которые перемещаются на направляющих цилиндрах 80.

Стенд для динамических испытаний пневматической шины работает следующим образом.

Крутящий момент от электродвигателя 63 через фрикционную муфту 64 посредством карданных валов (не показаны) передается коробкам передач 65 и 66 и редуктору 67 с двумя выходными валами, через которые крутящий момент посредством карданных валов передается на приводной вал 54 кривошипа 13 и через угловой редуктор 62 с помощью карданного вала 61 на полуось 59, который, в свою очередь, передает крутящий момент ступице 2 и колесу с пневматической шиной 1. Для торможения колеса с шиной 1 с разным тормозным моментом применяется клиновой тормозной механизм. Клин 56 связан с диафрагмой 57 тормозной камеры 58. Регулированием давления воздуха в тормозной камере создается различный момент сопротивления на полуоси 59. Пружина 60 служит для возвращения клина 56 в исходное положение, Величина тормозного момента измеряется тензометрическим датчиком 77, который на-, клеен на цапфе 78.

Вертикальные синусоидальные колебания на вращающейся шине создаются вибратором 11, который закреплен на грузе 12. Сумма масс груза 12 и механизма установки колеса представляет неподрессоренную массу, приходящуюся на колесо 1, а масса

груза 10 - подрессоренную. В приводе вибратора 11 предусмотрен электродвигатель постоянного тока (не показан), регулируемый частотой вращения. С помощью такой конструкции на колесе создаются верти0 кальные колебания с различными частотами и амплитудами, С помощью тензометриче- ского датчика 29 измеряется усилие в контакте с опорной поверхностью, а радиальная деформация шины измеряется

5 реохордным датчиком 28. По этим измеряемым величинам строится динамическая пет ля гистерезиса и вычисляется радиальная жесткость и демпфирование шины.

Создание тангенциальной циклической

0 возмущающей силы в контакте вращающейся шины с опорными роликами 45,47 осуще- ствляется следующим образом. При колебании подвижной плиты 14 в горизонтальном направлении, перемещение кото5 рой записывается реохордным датчиком 24 (указанное перемещение равно перемещению центров опорных роликов). Ввиду того, что существует сцепление шины 1 с опорными роликами 45,47 и наличие съемных ма0 ховых масс 46, которые жестко закреплены на оси ведущего ролика 45, представляющих собой инерционный нагружатель, происходят дополнительные угловые смещения роликов 45, 47 при их вращении то в одну,

5 то в другую сторону, т.е. угловые колебания роликов, Вращения ведомых роликов 47 производятся от ведущего ролика 45 посредством прямой цепной передачи. Амплитуда колебаний зависит от момента инерции

0 Jm маховых масс и от амплитуды колебаний опорной плиты 14, а частота колебаний от частоты колебания опорной плиты 14.

При вращении маховых масс с ускорением, колебания которых соответствуют си5 нусоидальному закону:

ТЗс.зИРт.+ ) где р- амплитуда колебаний, Р - частота колебаний, W- начальная фаза,

0 t- произвольное время.

Производится инерционный момент:

MrJ-i (2) где Jm - момент инерции маховых масс, 5 dt d

Шт - частота вращения маховых масс. Подставляя значения р в формуле (2), получим:

ускорение маховых масс,

P6 P2 Sln(Pt+4/ )-M0 Sin (Pt+V) (3)

где poP - амплитуда колебаний мо- NJeHTa.

В результате этого инерционный мо- Цент, меняющийся по синусоидальному за- к ону, производит соответствующую т|ангенциальную циклическую силу (меняю- и емуся по синусоидальному закону) в зоне фнтакта шины с каждым опорным роликом, которая равна (например, для ведущего ро- Л;ика 45):

; sin(Pt+W)(4) где - амплитуда колебаний тангенциальной силы. А суммарное тангенциаль- н|ое усилие в зоне контакта шины со всеми Контактирующими роликами будет равно:

F- 2 F, (5) I 1

где п - число контактирующих роликов.

Циклическое усилие, измерение которо- ф происходит по синусоидальному закону, вызывает циклическую вынужденную деформацию шины в тангенциальном направлении, Частота вынужденной циклической деформации зависит от частоты колебаний опорной плиты 14, а амплитуда-от момента инерции маховых масс 4.6 и от амплитуды флебания опорной плиты 14. Момент на о|си ведущего ролика, который равен момен- тУ на осях остальных роликов, передается тзхосъемником 71 от тензометрического датчика 73, а перемещение опорной подвижной плиты с опорной поверхностью из- « еряется реохордным датчиком 24.

; Для создания на вращающейся шине 1 у-левого колебания рама 44 вместе с роликами 45, 47 имеет возможность поворота в горизонтальной плоскости вокруг верти- кйльной оси с помощью поворотной опоры Зр. Угловое колебание осуществляется по- сЬедством плеча 48, который шарнирно соединен с тензометрическим динамометром 50, шарнирно соединенным с ползуном 51, приводимым в движение шатуном52 криво- ц|ипа 53 от приводного вала 54.

Для обеспечения равномерного вращения кривошипа предусмотрен маховик 25. Изменение амплитуды колебания произво-. дится за счет радиального смещения гайки по винту 27, а изменение частоты ползу- н|ов 15 и 51 производится с изменением частоты вращения кривошипов 13 и 53, т.е. с изменением частоты вращения приводно- гф вала 54, которое осуществляется с помощью коробок передач 65 и 66. Колебание прлзуна 51 в горизонтальном направлении с помощью сферического шарнира 49 и плеча 48 преобразуется в угловое колебание

рамы 44, с роликами 45 и 47, что вызывает угловую циклическую деформацию вращающейся шины. Угловое смещение рамы 44, т.е. угловая деформация шины, записывает- 5 ся реохордным датчиком 76. Изменение момента поворота рамы 44 измеряется следующим образом: тензометрическим ди- намометромбО записывается усилие Р, действующие на шарнир 49. Момент поворота

0 рамы 44 равен:

R(6) где Р - горизонтальное усилие,

R - радиус плеча, который равен расстоянию от центра находящегося под проек5 цией средней зоны контакта испытуемой шины с опорной поверхностью.

По измеряемым величинам угловое смещение и момента поворота рамы 44 строится динамическая петля гистерезиса и

0 вычисляются угловая жесткость и демпфирование шины при различных частотах и амплитудах углового колебания рамы 44 и различных частотах вращения шины 1. Боковой сдвиг колеса с пневматической

5 шиной осуществляется следующим образом. Электродвигатель 39 приводит в действие редуктор 40, связанный шлицевым соединением с винтом 31, который в свою очередь сферически шарнирно связан с тен0 зометрическим динамометром 32, шарнирно связанным с ползуном 33, на котором крепится основание стенда 79. При вращении винта 31 с помощью электродвигателя 39 и редуктора 40 ползуны 33 перемещают5 ся в направляющих цилиндрах 80, перемещая одновременно основание стенда 79 и механизм крепления колеса с шиной 1, что при наличии сцепления шины с опорной поверхностью с опорной поверхностью вызы0 вает боковую деформацию шины. Боковое усилие, действующее на колесо, измеряется тензометрическим динамометром 32, а боковое смещение измеряется реохордным датчиком 68.

5 Для имитации стационарного криволинейного движения в стенде предусмотрен механизм поворота колеса, т.е. механизм углового нагружения.

Поворот рычага 41 с возможностью из0 менения длины, который связан с поворотной плитой 36 с закрепленными на ней направляющими цилиндрами 80 для ползунов 33 осуществляется электромеханизмом 43 типа АПС-4МД. Поворотная плита 36 вме5 сте с основанием 79 при помощи рычага 41 поворачивается вокруг болтов 35, расположенных в пазах плиты 36. Параметры силового нагружения шины при испытаниях измеряются при помощи стандартных преобразователей типа РА.

Компенсационная подвижная плита 21 уравновешивает силу инерции опорной подвижной плиты 14. При помощи винта 23 нагрузочная каретка 22 прижимается к компенсационной подвижной плите 21, создавая на ней такую же нагрузку, какая приходится на опорную подвижную плиту 14, благодаря чему происходит уравновешивание сил вращения опорной и компенсационной подвижных плит. Тензометрические динамометры 16 и 20 измеряют суммарную силу инерции и трения:

(7) где Pi - сила инерции,

Рт - сила трения качения.

На стенде можно проводить исследования упруго-демпфирующих характеристик подвески колеса с амортизаторами и без них, при этом измеряются возмущающее усилие на оси колеса тензометрическим дат чиком 17 и относительная деформация подвески реохордным датчиком 69. Строится соответствующая динамическая петля гистерезиса и вычисляются жесткость и деФ о р м у л а и з о б р ете н и я Стенд для динамических испытаний пневматической шины, содержащий основание, механизм для установки и вертикальной нагрузки колеса с испытуемой шиной, подвижную в горизонтальном направлении опорную плиту с опорной поверхностью, связанную через кривошипно-шатунный механизм с подвижной компенсационной плитой, на которой на опорах установлена каретка с дополнительным устройством вертикального нагружения, измерительные устройства, установленные по обе стороны кривошипно-шатунного механизма между ним, опорной и компенсационной плитами, элемент фиксации колеса и вибратор, связанный с элементом фиксации колеса посредством вертикальных штанг, установленных в направляющих цилиндрах с возможностью аксиального перемещения относительного груза, установленного на упругих элементах над вибратором, связанный с основанием механизмом углового нагружения и приводом его бокового сдвига, при этом основание стенда установлено с

мпфирование упругого элемента, в данном случае рессор 9,

На стенде испытания можно проводить в ведущем, ведомом и тормозном режимах1

качения шины.

- В ведущем режиме крутящий момент передается на полуось колеса. При этом клиновым тормозным механизмом осуществляется соответственно замедление и ускорениё вращения колеса.

В ведомом режиме крутящий момент передается ведущему ролику 45, который посредством цепной передачи передает крутящий момент остальным роликам.

Торможение колеса в ведущем режиме осуществляется тормозным механизмом 55, а в ведомом режиме клиновым тормозным механизмом колеса.

Предлагаемое изобретение позволяет

более приближенно определять жесткост- ные и диссипативные характеристики шины путем дополнительного нагружения шины колебательными возмущениями в вертикальной и горизонтальной плоскостях.

возможностью углового поворота вокруг плавающего центра, причем основание стенда выполнено с пазами для прохода фиксирующих болтов и находящегося под проекцией средней зоны контакта испытуемой шины с опорной поверхностью на плоскости основания, отличающийся тем, что, с целью расширения его функциональных возможностей по исследованию жест- костных и диссипативных характеристик шины путем создания на вращающейся шине колебательных возмущений с различными амплитудами и частотами при ее различных угловых скоростях и ускорениях, опорная поверхность выполнена в виде синхронно связанных между собой ведущего со съемными массами на оси и ведомых роликов, которые установлены во вращательных опорах рамы, размещенной на подвижной плите посредством вертикальной поворотной опоры, шарнирно связанной плечом с кривошипно-шатунным механизмом привода, при этом корпус вертикальной поворотной опоры одновременно является тензометрическим динамометром.

Авторы

Даты

1993-02-15—Публикация

1990-09-25—Подача