Изобретение относится к приводному устройству типа, описанного в ограничительной части пункта 1 для автомобильной рабочей машины. Изобретение относится также к автомобильной рабочей машине с приводным устройством, также как и к способу применения приводного устройства автомобильной рабочей машины.

Привод обычных приводных устройств для подвижных рабочих машин осуществляется гидромоторами. Однако рабочий диапазон гидромотора обычно не позволяет охватывать весь диапазон передач рабочих машин от максимальной тяговой силы при низких скоростях до максимальной скорости перемещения. Поэтому обычные приводные устройства имеют два состояния переключения; первое состояние переключения, при котором большее передаточное отношение приспособлено к низким скоростям и максимальной силе тяги, и второе состояние переключения, при котором более низкое передаточное отношение приспособлено к высоким скоростям и более низким силам тяги. Здесь гидромотор обычно остается в постоянном зацеплении при постоянном передаточном отношении и охватывает весь диапазон скоростей с низкой силой тяги. Второй гидромотор присоединяется для добавления крутящего момента при большем передаточном отношении для того, чтобы допустить получение больших сил тяги при низких скоростях. Благодаря большему передаточному отношению, однако, второй гидромотор достигает своего предела скорости вращения уже при относительно низкой скорости и поэтому должен отсоединяться при более высоких скоростях. Однако во многих приводных устройствах изменение состояния переключения возможно только при остановке.

Существуют различные принципы, направленные на то, чтобы допустить прохождение по всему диапазону скоростей без прерывания действия силы тяги. Например, в патенте DE 4404829 А1 представлено приводное устройство, которое включает в себя, среди прочего, предвключенную трансмиссию, два гидромотора и несколько многодисковых сцеплений. Для того, чтобы изменить передаточное отношение во время движения, при котором присоединяется второй гидромотор, сцепление второго гидромотора сменяется с вала солнечной шестерни на коронную шестерню планетарной передачи. Это позволяет рабочей машине проходить через весь диапазон скоростей без прерывания силы тяги, поскольку гидромотор остается постоянно присоединенным и поэтому обеспечивает передачу крутящего момента даже во время операции сдвига.

Однако недостатком такого приводного устройства является то, что оба гидромотора должны получить собственный гидравлический привод, определяемый системой. Так, для фрикционного привода всегда требуются, по меньшей мере, два насосных устройства. Кроме того, требуются несколько многодисковых сцеплений, несколько вводов вращения и насосное устройство для поддержания постоянного давления в многодисковых сцеплениях. Это ведет к потребности в соответственно большом пространстве для установки приводного устройства, также как к высоким затратам на изготовление.

Кроме того, известны приводные устройства, в которых один из двух гидромоторов входит в зацепление и отсоединяется с помощью многодискового сцепления. Однако многодисковое сцепление должно быть конфигурировано так, чтобы иметь возможность надежно передавать полный крутящий момент гидромотора. Кроме того, при этих принципах многодисковое сцепление обычно располагается на центральном валу для того, чтобы избежать слишком высоких скоростей вращения при больших скоростях на расцепленной в это время приводной ветви, в связи с чем крутящий момент, передаваемый в максимальной степени, становится даже больше. Здесь также по этой причине требуется отдельное насосное устройство для того, чтобы обеспечить достаточное давление для многодискового сцепления при всех рабочих условиях. С другой стороны, на сцепление подается давление подачи имеющегося гидростатического фрикционного привода. Однако это давление подачи может обычно изменяться в 3 раза, например от приблизительно 10 бар до приблизительно 30 бар, так что сила трения на многодисковом сцеплении также значительно меняется. Поэтому многодисковое сцепление должно быть способно передавать требующийся крутящий момент даже при сравнительно низком давлении подачи. Однако это требует сравнительно больших размеров многодискового сцепления, и поэтому требующееся для монтажа пространство и затраты на изготовление приводного устройства, в свою очередь, значительно возрастают.

Целью настоящего изобретения является предложение приводного устройства первоначально упомянутого типа, имеющего низкие потребности в пространстве для монтажа и изготавливаемого с меньшими затратами. Другой целью изобретения является предложение соответствующего способа эксплуатации такого приводного устройства автомобильной рабочей машины.

Согласно изобретению эти цели решаются с помощью приводного устройства, имеющего признаки по п.1, рабочую машину по п.11, а также способ по п.12 эксплуатации приводного устройства автомобильной рабочей машины. Предпочтительные варианты при обычных дополнительных вариантах изобретения приведены в соответствующих зависимых пунктах, причем предпочтительные варианты приводного устройства должны рассматриваться как предпочтительные варианты способа и, наоборот.

Приводное устройство согласно изобретению для автомобильной рабочей машины включает в себя первый гидромотор, соединенный с ведомым валом, второй гидромотор и соединительное устройство, с помощью которого второй гидромотор может быть соединен с ведомым валом для добавления крутящего момента в первом состоянии переключения и может быть отделен от ведомого вала во втором состоянии переключения. Здесь соединительное устройство включает в себя по меньшей мере одно синхронизирующее тело с конической фрикционной поверхностью, соединенное со вторым гидромотором, и зубчатое колесо с соответствующей фрикционной поверхностью, подвижное относительно синхронизирующего тела и соединенное с ведомым валом, причем при соединении второго гидромотора с ведомым валом возможная разница в частоте вращения между синхронизирующим телом и зубчатым колесом может быть по меньшей мере уменьшена, а фрикционная посадка между фрикционной поверхностью синхронизирующего тела и фрикционной поверхностью зубчатого колеса может быть установлена путем относительного перемещения синхронизирующего тела и фрикционной поверхности зубчатого колеса друг к другу. При отсоединении второго гидромотора от ведомого вала фрикционная посадка между фрикционной поверхностью синхронизирующего тела и фрикционной поверхностью зубчатого колеса может быть прекращена путем относительного перемещения синхронизирующего тела и зубчатого колеса друг от друга. Другими словами, согласно изобретению предполагается, что соединительное устройство включает в себя синхронизирующее тело со стороны гидравлического мотора и зубчатое колесо, соединенное с ведомым валом не так, как при прежних технических решениях, которые движутся по направлению друг к другу при соединении второго гидромотора с ведомым валом, т.е. при смещении соединительного устройства из второго состояния переключения в первое состояние переключения, так что по меньшей мере не прямая (опосредованная) фрикционная посадка устанавливается между фрикционными поверхностями синхронизирующего тела и зубчатого колеса и крутящий момент второго гидромотора добавляется, таким образом, к крутящему моменту первого гидромотора. По существу здесь возможно, конечно, чтобы зубчатое колесо располагалось со стороны гидромотора, исходя из кинематического реверсирования, а синхронизирующее тело соединяется с ведомым валом. Благодаря отказу от дорогостоящих многодисковых сцеплений, планетарных передач и тому подобного, приводное устройство согласно изобретению может быть поэтому выполнено с особенно простой конструкцией и при экономии пространства для его установки и, соответственно, может быть изготовлено с низкими затратами. Чем больше фрикционная поверхность синхронизирующего тела перемещается здесь по направлению к фрикционной поверхности зубчатого колеса, тем больше становятся фрикционные силы между двумя фрикционными поверхностями благодаря их конической конфигурации. Соответственно, возможные различия в частоте вращения между синхронизирующим телом и зубчатым колесом могут быть по меньшей мере уменьшены или полностью компенсированы для по меньшей мере осуществленной фрикционной посадки, зависящей от фрикционных сил. Таким образом, при большем усилии срабатывания может быть достигнута соответственно более быстрая синхронизация частот вращения и, возможно, разница в частоте вращения между вторым гидравлическим мотором, соединенным с синхронизирующим телом и вращающимся зубчатым колесом может быть компенсирована при установке фрикционной посадки. Здесь второй гидромотор предпочтительно взаимодействует в кинематической цепи с большим передаточным отношением, чем у первого гидромотора. При заднем ходе фрикционная посадка может быть прекращена согласно изобретению при отсоединении второго гидромотора от ведомого вала, то есть при смещении соединительного устройства из первого во второе состояние переключения, причем возможные различия в частоте вращения между синхронизирующим телом и зубчатым колесом благодаря отсоединению незначительны. Если второй гидромотор присоединяется с большим передаточным отношением, отсоединение может быть легко осуществлено при превышении заданного предела скорости. Здесь по существу можно предположить, что смена состояний переключения приводного устройства может выполняться вручную, автоматизированно и/или автоматически.

В предпочтительном варианте изобретения предполагается, что синхронизирующее тело и зубчатое колесо включают в себя системы зубьев, соответствующие друг другу, причем системы зубьев взаимодействуют между собой, по меньшей мере, когда второй гидромотор соединен с ведомым валом. Иными словами, предполагается, что синхронизирующее тело и зубчатое колесо дополнительно соединяются между собой посредством соответствующего форме соединения, по меньшей мере с установленной фрикционной посадкой в первом состоянии переключения соединительного устройства. Таким образом, могут надежно передаваться особенно высокие крутящие моменты от второго гидромотора. Системы зубьев могут, например, быть выполнены в виде т.н. предварительных зубьев на синхронизирующем теле и/или зубчатом колесе. Другое преимущество заключается в том, что фрикционные поверхности синхронизирующего тела и зубчатого колеса преимущественно требуются только для кратковременной компенсации возможных различий в частоте вращения. Поэтому синхронизирующее тело и зубчатое колесо могут быть спроектированы особенно компактно. Таким образом, преимущества обычного зацепления (соответствующего форме соединения, независимого от давления) сочетаются с преимуществами многодискового сцепления (соединение/разделение даже под нагрузкой).

При дальнейшем предпочтительном развитии изобретения предполагается, что соединительное устройство выполнено так, что взаимное зацепление зубьев при превышении заданной разности в частоте вращения между синхронизирующим телом и зубчатым колесом становится невозможным. Другими словами, предполагается, что соединительное устройство обладает запирающей синхронизацией, так что первая по меньшей мере приблизительная синхронность синхронизирующего тела и зубчатого колеса должна наблюдаться до того, как зубья могут войти во взаимодействие друг с другом. Пока эта по меньшей мере приблизительная синхронность не будет достигнута, взаимодействие зубьев между собой блокируется. Таким образом, вовлеченные в операцию компоненты механически сохраняются и срок службы соединительного устройства успешно увеличивается.

Другие преимущества возникают в случае, если системы зубьев выполнены в виде кулачковой муфты, в частности с поднутренными зубьями. Таким образом, обеспечивается надежное удержание соединительного устройства в первом состоянии переключения и соединение второго гидромотора и ведомого вала надежно обеспечивается даже при высокой нагрузке. Кроме того, в отличие от многодискового сцепления система зубьев, выполненная в виде кулачковой муфты, гарантирует, что синхронизирующее тело и зубчатое колесо все еще остаются в текущем положении относительно друг друга в случае внезапного возникновения давления или при нежелательном прекращении фрикционной посадки. Поэтому приведение в действие соединительного устройства может быть преимущественно и надежно осуществлено с помощью и так требующегося давления подачи гидромоторов, так что приводное устройство может быть выполнено особенно компактно и без больших затрат.

При дальнейшем предпочтительном развитии изобретения предполагается, что соединительное устройство включает в себя перемещающий цилиндр, с помощью которого синхронизирующее тело и зубчатое колесо могут двигаться относительно друг друга. Таким образом, обеспечивается простое смещение соединительного устройства между первым и вторым состояниями переключения. Здесь перемещающий цилиндр приспособлен для перемещения синхронизирующего тела относительно зубчатого колеса. По существу перемещающий цилиндр может приводиться в действие с помощью механических, электрических, пневматических, магнитных и/или гидравлических средств.

При дальнейшем развитии изобретения доказано, что предпочтительным является то, что перемещающий цилиндр включает в себя цилиндрический элемент, имеющий рабочее пространство, с первым и вторым поршнями, смещенными в рабочее пространство и перемещающимися в нем, за счет чего рабочее пространство разделяется на первую рабочую камеру с возможностью ее заполнения рабочей средой через первое соединение перемещающего цилиндра, вторую рабочую камеру с возможностью ее заполнения рабочей средой через второе соединение перемещающего цилиндра, и третью рабочую камеру, расположенную между первой и второй рабочими камерами, и по меньшей мере один пружинный элемент, который может опираться на первый поршень с одной стороны и на второй поршень с другой стороны, за счет чего поршни могут взаимно подвергаться воздействию усилия. Кроме того, предлагается, чтобы первый ограничитель перемещающего цилиндра был связан с первым поршнем, посредством чего ограничивается движение первого поршня в направлении второго поршня, и чтобы второй ограничитель перемещающего цилиндра был связан со вторым поршнем, посредством чего ограничивается движение второго поршня в направлении первого поршня.

Путем нагружения первого и/или второго поршня соответствующей рабочей средой и, таким образом, соответствующим давлением поршни могут быть смещены в рабочем пространстве относительно него, что вызывает увеличение объема или уменьшение объема первой и второй рабочей камеры соответственно. Кроме того, перемещающий цилиндр включает в себя по меньшей мере один пружинный элемент, в частности, пружину сжатия, которая может опираться на первый поршень с одной стороны и на второй поршень с другой стороны. Здесь пружинный элемент размещается, например, в третьей рабочей камере. Таким образом, поршни отделены друг от друга пружинным элементом. В результате того, что пружинный элемент упирается в поршни, пружинный элемент может быть сжат за счет движения поршней относительно друг друга, особенно при движении по направлению друг к другу. С помощью пружинного элемента поршни могут взаимно подвергаться воздействию усилия.

Как упоминалось выше, первый ограничитель перемещающего цилиндра связан с первым поршнем, и с его помощью ограничивается движение первого поршня в направлении второго поршня. Если первая рабочая камера загружается рабочей средой, что связано с созданием давления на первом поршне, таким образом, первый поршень перемещается в направлении второго поршня. Здесь первый поршень движется в направлении первого поршня или может двигаться по такому пути движения, пока первый поршень не упрется в первый ограничитель, связанный с ним, в результате создания давления. Если первый поршень упирается в первый ограничитель, то первый поршень не может больше двигаться далее по направлению ко второму поршню, даже в случае, если в первом поршне дополнительно повышается давление с помощью рабочей среды.

Второй ограничитель перемещающего цилиндра также связан со вторым поршнем, и с его помощью ограничивается движение второго поршня в направлении первого поршня. Если, например, вторая рабочая камера загружается рабочей средой, что связано с созданием давления на втором поршне, то, таким образом, осуществляется движение второго поршня в направлении первого поршня. Здесь второй поршень движется по такому пути движения по направлению к первому поршню, пока второй поршень не упрется во второй ограничитель, связанный с ним. Если второй поршень упирается во второй ограничитель, то второй поршень не может больше двигаться далее по направлению к первому поршню, даже в случае, если во втором поршне дополнительно повышается давление с помощью рабочей среды.

Перемещающий цилиндр, с помощью которого соединительное устройство может перемещаться между первым и вторым состояниями переключения, имеет особенно небольшое количество деталей и, таким образом, особенно низкую сложность. Это ведет к низким потребностям в объеме установки, низкому весу и низким издержкам.

Кроме того, перемещающий цилиндр допускает особенно надежное смещение соединительного устройства и, таким образом, особенно надежное присоединение и отсоединение второго гидромотора, поскольку внезапное прекращение создания давления на первом и втором поршне через посредство соответствующей рабочей среды не ведет к нежелательному перемещению первого поршня или второго поршня в рабочем пространстве относительно цилиндрического элемента. Таким образом, нежелательное смещение соединительного устройства и, таким образом, нежелательное соединение второго гидромотора, который требуется отсоединить или нежелательное отсоединение второго гидромотора, который требуется присоединить, надежно исключается во всех условиях эксплуатации. Таким образом, предотвращается также нежелательное повреждение соединительного устройства и/или гидромоторов в результате нежелательного смещения соединительного устройства.

Для перемещения второго поршня по направлению к первому поршню предлагается, чтобы вторая сила воздействовала на второй поршень, что вызвано нагружением второго поршня рабочей средой, и, таким образом, воздействие второго давления на рабочую среду во второй рабочей камере больше, чем сила пружины, противодействующая второй силе, и воздействует на второй поршень в результате опоры пружинного элемента на второй поршень с одной стороны и на первый поршень с другой стороны. Здесь вторая сила и сила пружины больше, чем первая сила, воздействующая на первый поршень, которая дополнительно возникает из-за приложения давления к первому поршню со стороны рабочей среды в первой рабочей камере, и, таким образом, из-за давления рабочей среды в первой рабочей камере, противоположного первой силе.

Для продвижения первого поршня в направлении второго поршня предполагаются соотношения сил, обратные описанным. Здесь первая сила, воздействующая на первый поршень в результате создания давления на первом поршне рабочей средой в первой рабочей камере больше силы пружины пружинного элемента, которая воздействует на первый поршень в результате того, что пружинный элемент упирается в первый поршень с одной стороны и во второй поршень с другой стороны, и которая действует в направлении, противоположном первой силе. Первая сила и сила пружины здесь превышают вторую силу, дополнительно воздействующую на второй поршень в результате приложения давления ко второму поршню, и противоположную первой силе.

Предпочтительно при движении второго поршня в направлении первого поршня первая сила и, таким образом, давление в первой рабочей камере по существу равняются по меньшей мере нулю. Очень предпочтительным образом для движения первого поршня в направлении второго поршня вторая сила и, поэтому, давление во второй рабочей камере по существу равняются по меньшей мере нулю.

Если первая камера заполняется рабочей средой, что связано с приложением давления к первому поршню, и если внезапная потеря давления в первой рабочей камере происходит так, что на первый поршень воздействует меньшее давление или давление больше не действует, то такая внезапная потеря давления не вызывает внезапного нежелательного перемещения первого поршня в рабочем пространстве. Поэтому первый поршень остается в нужном положении в рабочем пространстве даже при внезапной потере давления. Таким образом, даже в этом положении избегается нежелательное смещение соединительного устройства.

Таким образом, с помощью этого перемещающего цилиндра обеспечивается конструкционно простой путь, при котором соединительное устройство всегда сохраняет текущее состояние переключения при потере давления. Кроме того, синхронизирующее тело и зубчатое колесо всегда испытывают тот же момент трения после установления фрикционной посадки даже при различающихся давлениях рабочей среды, так что соединительное устройство может удобно и надежно приведено в действие давлением подачи рабочей среды, требующимся, во всяком случае, для эксплуатации гидромоторов.

Дополнительные преимущества возникают за счет размещения по меньшей мере одного синхронизирующего элемента между синхронизирующим телом и зубчатым колесом, за счет которого опосредованно может быть создана фрикционная посадка между синхронизирующим телом и зубчатым колесом. Другими словами, получается, что силы трения, возникающие при смещении соединительного устройства в первое состояние переключения, распределяются по меньшей мере по одному дополнительному синхронизирующему элементу, посредством которого непрямым образом создается фрикционная посадка между синхронизирующим телом и зубчатым колесом. Таким образом, соединительное устройство включает в себя по меньшей мере две фрикционные поверхности синхронизирующего элемента, с помощью которых могут быть восприняты более высокие крутящие моменты, могут переноситься большие различия в частоте вращения между синхронизирующим телом и зубчатым колесом и удачно продлевается срок службы соединительного устройства. Предпочтительно фрикционные поверхности синхронизирующего элемента также формируются в конической форме или в соответствии со связанными фрикционными поверхностями синхронизирующего тела и/или зубчатого колеса. По существу возможно, что между синхронизирующим телом и зубчатым колесом помещаются два, три, четыре или больше синхронизирующих элементов, так что срок службы применяемых фрикционных пар может быть дополнительно увеличен. Кроме того, возможно, что по меньшей мере один синхронизирующий элемент располагается на синхронизирующем теле и/или на зубчатом колесе, будучи вращательно зафиксированным и/или способным поворачиваться не более чем на ±25°.

При дальнейшем развитии дополнительное пространство для установки и экономия затрат допускаются за счет того, что приводное устройство имеет только одно насосное устройство, с помощью которого в оба гидромотора и/или в соединительное устройство подают рабочую среду. Здесь показано, что особенно предпочтительным является вариант, при котором соединительное устройство включает в себя описанный выше перемещающий цилиндр, и он используется для смещения соединительного устройства между первым и вторым состоянием переключения за счет соответствующего повышения давления в рабочей среде. При дальнейшем развитии дополнительное пространство для установки и экономия затрат допускаются в первом и втором гидромоторах при их параллельном гидравлическом соединении. Кроме того, таким образом, первый и второй гидромоторы могут особенно просто снабжаться рабочей средой при наличии только одного насосного устройства.

При дальнейшем развитии изобретения предпочтительным является тот вариант, при котором синхронизирующее тело имеет дополнительную фрикционную поверхность на стороне, обращенной в сторону от зубчатого колеса, которая может быть введена в соприкосновение с соответствующей фрикционной поверхностью в случае вращательной фиксации относительно приводного устройства. Таким образом, второй гидромотор может быть заторможен и/или зафиксирован на корпусе за счет фрикционной посадки с соединительным устройством, смещенным во второе состояние переключения. Здесь может также возникнуть ситуация, при которой синхронизирующее тело и корпус имеют системы зубьев, соответствующие друг другу, посредством чего может быть дополнительно образовано образующее форму соединение между синхронизирующим телом и корпусом. Эта система зубьев также может быть выполнена в виде кулачковой муфты.

При дальнейшем развитии изобретения доказано, что предпочтительным является формирование соединительного устройства для ускорения второго гидромотора до по меньшей мере заданной минимальной частоты вращения при смещении из второго состояния переключения в первое состояние переключения, предпочтительно до установления фрикционной посадки между синхронизирующим телом и зубчатым колесом. Таким образом, сила трения, возникающая при подключении второго гидромотора, предпочтительно уменьшается. Это является, в частности, предпочтительным в случае, если второй гидромотор будет соединен с движущимся зубчатым колесом из состояния покоя, поскольку при кратковременном проворачивании второго гидромотора его пусковой крутящий момент не может преодолеть соединение синхронизирующего тела - зубчатого колеса.

Другой аспект изобретения относится к рабочей машине, в частности наземной автомобильной рабочей машине с приводным устройством согласно любому из предшествующих вариантов реализации. Связанные с ним признаки и преимущества могут быть определены из соответствующих описаний и соответственно применимы к рабочей машине.

Другой аспект изобретения относится к способу эксплуатации приводного устройства автомобильной рабочей машины, при котором приводное устройство включает в себя первый гидромотор, соединенный с ведомым валом, соединенным с валом рабочей машины, предназначенным для привода рабочей машины, второй гидромотор и соединительное устройство, с помощью которого второй гидромотор соединяется с ведомым валом для добавления крутящего момента в первом состоянии переключения и отделяется от ведомого вала во втором состоянии переключения. Соединительное устройство, в свою очередь, включает в себя по меньшей мере одно синхронизирующее тело с конической фрикционной поверхностью, соединенное со вторым гидромотором, и зубчатое колесо с соответствующей фрикционной поверхностью, подвижное относительно синхронизирующего тела и соединенное с ведомым валом. В рамках способа согласно настоящему изобретению предполагается, что при смещении соединительного устройства из второго состояния переключения в первое, когда синхронизирующее тело и зубчатое колесо перемещаются относительно друг друга, возможная разница в частоте вращения между синхронизирующим телом и зубчатым колесом по меньшей мере уменьшается и устанавливается фрикционная посадка между фрикционной поверхностью синхронизирующего тела и фрикционной поверхностью зубчатого колеса. Кроме того, предполагается, что при смещении соединительного устройства из первого во второе состояние переключения синхронизирующее тело и зубчатое колесо движутся относительно друг друга и фрикционная посадка между фрикционной поверхностью синхронизирующего тела и фрикционной поверхностью зубчатого колеса прекращается. Способ согласно изобретению допускает прохождение рабочей машины по всему диапазону скоростей без прерывания силы тяги, поскольку первый гидромотор остается в постоянном зацеплении и обеспечивает соответствующий крутящий момент даже во время операции смещения. Второй гидромотор присоединяется по требованию и предпочтительно с более высоким передаточным отношением, чем у первого гидромотора, и, таким образом, обеспечивает дополнительный крутящий момент. Начиная с определенной скорости рабочей машины, второй гидромотор отсоединяется описанным выше образом для того, чтобы защитить ее от неприемлемо высокой частоты вращения. Здесь приводное устройство может быть выполнено в конструктивном отношении особенно просто, при экономии пространства для установки и соответственно при невысоких издержках изготовления. Чем сильнее фрикционная поверхность синхронизирующего тела передвигается к фрикционной поверхности зубчатого колеса, тем больше становятся силы трения между двумя фрикционными поверхностями за счет конической конфигурации. Соответственно возможные различия в частоте вращения между синхронизирующим телом и зубчатым колесом также по меньшей мере уменьшаются или полностью компенсируются для по меньшей мере осуществленной фрикционной посадки в зависимости от силы трения. За счет большей силы приведения в действие достигается соответственно более быстрая синхронизация частот вращения и существующая, возможно, разность частот вращения между вторым гидромотором, соединенным с синхронизирующим телом и вращающимся зубчатым колесом, компенсируется для установления фрикционной посадки. Дополнительные преимущества могут быть выявлены в предшествующих описаниях, где предпочтительные варианты приводного устройства рассматриваются как предпочтительные варианты способа и, наоборот.

При предпочтительном развитии изобретения предлагается, чтобы при смещении соединительного устройства из второго состояния переключения в первое системы зубьев на синхронизирующем теле и на зубчатом колесе, соответствующие друг другу, входили в зацепление друг с другом и/или при смещении соединительного устройства из первого состояния переключения во второе системы зубьев на синхронизирующем теле и на зубчатом колесе, соответствующие друг другу, выходили из зацепления друг с другом. Другими словами, показано, что синхронизирующее тело и зубчатое колесо дополнительно соединяются друг с другом посредством соответствующего форме соединения при по меньшей мере установленной фрикционной посадке в первом состоянии переключения соединительного устройства. За счет этого возможна надежная передача особенно больших крутящих моментов от второго гидромотора. В качестве системы зубьев, например, на синхронизирующем устройстве и/или зубчатом колесе могут использоваться т.н. предварительные зубья. Другое преимущество заключается в том, что фрикционные поверхности синхронизирующего тела и зубчатого колеса преимущественно требуются только для кратковременной компенсации возможных различий в частоте вращения. Поэтому синхронизирующее тело и зубчатое колесо могут быть спроектированы особенно компактно. Таким образом, преимущества обычной системы зубьев (соответствующее форме соединение, независимое от давления) сочетаются с преимуществами многодискового сцепления (соединение/разделение даже под нагрузкой).

Другие преимущества проявляются в случае, если соединительное устройство включает в себя перемещающий цилиндр, с помощью которого синхронизирующее тело и зубчатое колесо двигаются относительно друг друга. Таким образом, допускается простое смещение соединительного устройства между первым и вторым состоянием переключения. С помощью перемещающего цилиндра здесь синхронизирующее тело и зубчатое колесо перемещаются относительно друг друга. По существу перемещающий цилиндр может приводиться в действие с помощью механических, электрических, пневматических, магнитных и/или гидравлических средств.

В дальнейшем предпочтительном развитии изобретения предполагается, что соединительное устройство ускоряет второй гидромотор при по меньшей мере заданной минимальной частоте вращения при смещении из второго состояния переключения в первое состояние переключения, предпочтительно до установления фрикционной посадки между синхронизирующим телом и зубчатым колесом. Таким образом, удачно уменьшается сила трения, возникающая из-за взаимодействия со вторым гидравлическим мотором. Это является особенно предпочтительным, если второй гидромотор соединяется с движущимся зубчатым колесом при движении из состояния покоя, поскольку при кратковременном проворачивании второго гидромотора его пусковой крутящий момент не может преодолеть фрикционное спаривание синхронизирующего тела - зубчатого колеса.

Другие признаки изобретения являются очевидными из пунктов формулы изобретения, вариантов реализации, а также на основании чертежей. Признаки и сочетания признаков, упомянутые выше в описании, также как признаки и сочетания признаков, упомянутые ниже в вариантах реализации, могут применяться не только в соответственно установленных сочетаниях, но и в других сочетаниях или по отдельности без отступления от объема изобретения. Здесь показаны:

на фиг.1 - схематическая иллюстрация приводного устройства согласно изобретению;

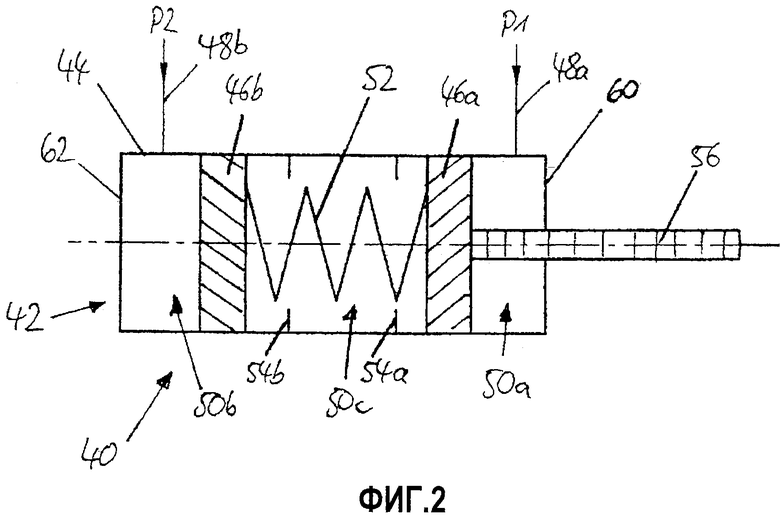

на фиг.2 - схематический вид в продольном разрезе сдвижного цилиндра приводного устройства, показанного на фиг.1; и

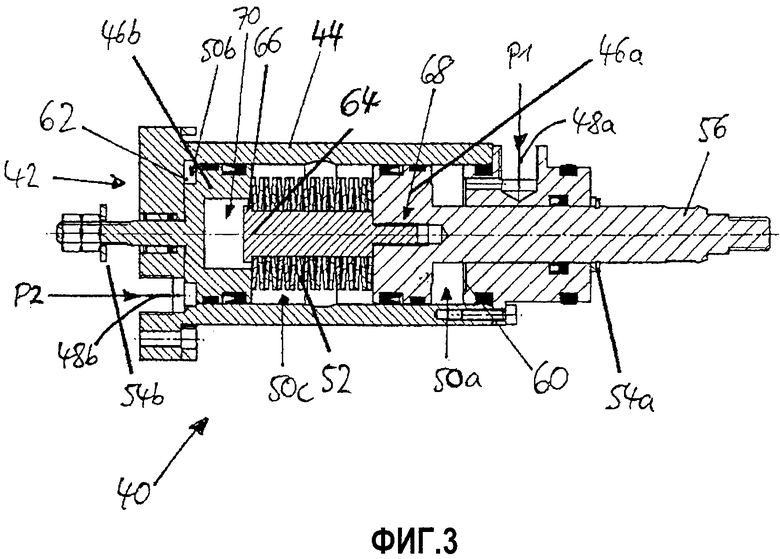

на фиг.3 - схематический вид в продольном разрезе другого варианта реализации сдвижного цилиндра.

На фиг.1 показана схематическая иллюстрация приводного устройства 10 согласно изобретению, предназначенного для наземной автомобильной рабочей машины (не показана). Приводное устройство 10 включает в себя первый гидромотор 12а, привод которого осуществляется с помощью гидравлической жидкости и который соединен с ведомым валом 16 посредством вала 13а, зубчатой передачи 14а, вала 13b и зубчатой передачи 14b. Кроме того, приводное устройство 10 включает в себя второй гидромотор 12b, привод которого осуществляется с помощью гидравлической жидкости и соединительного устройства 18, посредством которого второй гидромотор 12b может быть соединен с ведомым валом 16 для добавления крутящего момента в первом состоянии переключения, и может быть отделен от ведомого вала 16 во втором состоянии переключения. Гидромотор 12а имеет рабочий диапазон, который не допускает охвата всего диапазона передач рабочей машины с высокой силой тяги при небольших скоростях перемещения вплоть до очень высоких скоростей перемещения. Поэтому первый гидромотор 12а предназначен для больших скоростей и более низкой силы тяги и постоянно соединен с ведомым валом 16 при более низком передаточном отношении. Второй гидромотор 12b может взаимодействовать при большем передаточном отношении для низких скоростей и большой силы тяги. Известным путем привод рабочей машины осуществляется непосредственно или косвенно через ведомый вал 16. С помощью соединительного устройства 18, которое более подробно описано ниже, рабочая машина может проходить через весь диапазон скоростей без прерывания силы движения, причем первый гидромотор 12а создает соответствующий крутящий момент даже во время смещения соединительного устройства 18 между первым и вторым состоянием переключения.

Для приведения в действие первого гидромотора 12а и второго гидромотора 12b на оба гидромотора 12а, 12b должна подаваться гидравлическая жидкость посредством только одного общего насосного устройства (не показано) приводного устройства 10. Таким образом, приводное устройство 10 имеет небольшое количество деталей, небольшой вес и низкие потребности в пространстве для установки и может соответственно быть изготовлено при небольших затратах. Как это показано двумя указательными стрелками 11а, 11b, направление вращения двух гидромоторов 12а, 12b является реверсивным, так что рабочая машина может, например, двигаться вперед и назад.

Соединительное устройство 18, в свою очередь, имеет по меньшей мере одно синхронизирующее тело 20 с конической фрикционной поверхностью 22, соединенное со вторым гидромотором 12b и в данном случае выполненное как синхронизирующее кольцо, также как зубчатое колесо 24 с соответствующей фрикционной поверхностью 26, подвижное относительно синхронизирующего тела 20 и соединенное с ведомым валом 16. Теперь зубчатое колесо 24 прочно соединено с вращением с валом 13b, в то время как синхронизирующее тело 20 соединяется со вторым гиромотором 12b валом 13с, зубчатой передачей 14с и валом 13d.

Альтернативный вариант реализации соединительного устройства 18 обозначен пунктирными линиями, согласно которым синхронизирующее тело 20 имеет дополнительную фрикционную поверхность 28 на его стороне, обращенной от зубчатого колеса 24, которая может быть приведена в контакт с соответствующей фрикционной поверхностью 30 корпуса 32, прочно закрепленного с возможностью вращения на рабочей машине. За счет этого второй гидромотор 12b может быть заторможен или закреплен на корпусе 32 за счет фрикционной посадки с соединительным устройством 18, смещенными во второе состояние переключения. Здесь может также быть показано, что синхронизирующее тело 20 и корпус 32 имеют системы зубьев 34, соответствующие друг другу, с помощью которых может быть установлено образующее форму соединение между синхронизирующим телом 20 и корпусом 32. В дальнейшем развитии система зубьев 34 также может быть выполнена как кулачковая муфта.

Для соединения второго гидромотора 12b с ведомым валом 16, то есть после смещения соединительного устройства 18 в первое состояние переключения, синхронизирующее тело 20 движется в направлении аксиально закрепленного зубчатого колеса 24, устанавливая, таким образом, фрикционную посадку между фрикционной поверхностью 22 синхронизирующего тела и фрикционной поверхностью 26 зубчатого колеса 24. В то же время возможная разница в частоте вращения между синхронизирующим телом 20 или валом 13с и зубчатым колесом 24 или валом 13b уменьшается или полностью компенсируется в результате установления фрикционной посадки. Для того, чтобы удерживать повышающуюся силу трения как можно более низкой, механическая синхронизация подкрепляется одновременной или временно продвигаемой гидравлической синхронизацией. Для этого второй гидромотор 12b временно проворачивается (ϕ2) во время или перед контактом фрикционных поверхностей 22, 26, так что он достигает минимальной частоты вращения. После этого второй гидромотор 12b может входить во взаимодействие с более низкой силой трения описанным выше образом и обеспечивать дополнительный крутящий момент. Таким образом, сохраняются фрикционные поверхности, поскольку они требуют только краткосрочной компенсации небольшой разницы в частоте вращения при взаимодействии. Фрикционные поверхности 22, 26 и синхронизирующее тело 20 и зубчатое колесо 24 соответственно могут быть спроектированы очень небольшими и поэтому соединительное устройство 18 может быть соответственно представлено как компактное и недорогое.

Для отделения второго гидромотора 12b от ведомого вала 16, то есть при смещении соединительного устройства 18 во второе состояние переключения, синхронизирующее тело 20 отводится от зубчатого колеса 24, за счет чего вновь отменяется фрикционная посадка между фрикционной поверхностью 22 синхронизирующего тела 20 и фрикционной поверхностью 26 зубчатого колеса 24. В зависимости от конфигурации соединительного устройства 18 второй гидромотор 12b может затем по желанию быть зафиксирован на корпусе 32 описанным выше способом.

Синхронизирующее тело 20 и зубчатое колесо 24 включают в себя системы зубьев 36, соответствующие друг другу, причем системы зубьев 36 взаимодействуют между собой со вторым гидромотором 12b, соединенным с ведомым валом 16, т.е. в первом состоянии переключения соединительного устройства 18, и образуют также соответствующее форме соединение в дополнение к соединению с фрикционной посадкой. Здесь системы зубьев 36 выполнены в виде кулачковых муфт, в частности с поднутренными зубьями. В первом состоянии переключения передача усилия поэтому положительно осуществляется с помощью системы зубьев 36, которые поддерживают соединительное устройство 18 все время в закрытом первом состоянии переключения даже под нагрузкой или при потере давления.

В показанном варианте реализации зубчатые колеса зубчатой передачи 14а содержат 37 зубьев (зубчатое колесо на валу 13а) и 31 зуб (зубчатое колесо на валу 13b), причем передаточное отношение составляет i=0,838. Зубчатые колеса зубчатой передачи 14b содержат 21 зуб (зубчатое колесо на валу 13b) и 49 зубьев (зубчатое колесо на валу 16) соответственно, причем передаточное отношение составляет i=2,333. И, наконец, зубчатые колеса зубчатой передачи 14с содержат 19 зубьев (зубчатое колесо на валу 13d) и 52 зуба (зубчатое колесо на валу 13с), так что передаточное отношение составляет i=2,737. Зубчатое колесо, содержащее 37 зубьев зубчатой передачи 14а, находится поэтому в передаточном отношении i=3,266 с зубчатым колесом, содержащим 19 зубьев зубчатой передачи 14с. Зубчатое колесо, содержащее 37 зубьев зубчатой передачи 14а, находится поэтому в передаточном отношении i=1,955 с зубчатым колесом, содержащим 49 зубьев зубчатой передачи 14b. И, наконец, зубчатое колесо, содержащее 19 зубьев зубчатой передачи 14с, находится поэтому в передаточном отношении i=6,386 с зубчатым колесом, содержащим 49 зубьев зубчатой передачи 14b. Однако следует подчеркнуть, что перечисленные значения являются всего лишь не ограничивающими изобретение примерами возможных передаточных отношений и возможно также применение меняющихся передаточных отношений.

Для того, чтобы переместить синхронизирующее тело 20 и зубчатое колесо 24 относительно друг друга, соединительное устройство 18 включает в себя перемещающий цилиндр 40, который будет описан более подробно со ссылкой на фиг.2, которая показывает схематический вид в продольном разрезе перемещающего цилиндра 40. Перемещающий цилиндр 40 включает в себя цилиндрический элемент 44, имеющий рабочее пространство 42, а также первый поршень 46а и второй поршень 46b, которые вставлены в рабочее пространство 42, будучи способны смещаться относительно него. Поршни 46а, 46b разделяют рабочее пространство 42 на первую рабочую камеру 50а, способную заполняться рабочей средой через первое соединение 48а перемещающего цилиндра 40, вторую рабочую камеру 50b, способную заполняться рабочей средой через первое соединение 48b перемещающего цилиндра 40 и на третью рабочую камеру 50с, расположенную первой и второй рабочими камерами 50а, 50b. Кроме того, перемещающий цилиндр 40 включает в себя пружинный элемент 52, образуемый пружиной сжатия, упирающейся в первый поршень 46а с одной стороны и во второй поршень 46b с другой стороны, с помощью которой поршни 46а, 46b взаимно подвергаются нагрузке.

Кроме того, первый ограничитель 54а перемещающего цилиндра 40 связан с первым поршнем 46а, с помощью которого ограничивается движение первого поршня 46а по направлению ко второму поршню 46b. Второй ограничитель 54b перемещающего цилиндра 40 связан с первым поршнем 46b, с помощью которого ограничивается движение второго поршня 46b по направлению к первому поршню 46a. Первый поршень 46а соединен с толкателем 56, направляемым через кожух перемещающего цилиндра 40, который может двигаться вместе с первым поршнем 46а. Далее, толкатель 56 соединяется с синхронизирующим телом 20 соединительного устройства 18, так что при аксиальном движении толкателя 56 синхронизирующее тело может продвигаться относительно зубчатого колеса 24 в аксиальном направлении валов 13с и 13d соответственно.

Для закрывания соединительного устройства 18, т.е. для смещения в первое состояние переключения, вторую рабочую камеру 50b заполняют гидравлической жидкостью, так что во второй рабочей камере 50b возникает давление Р2, которое воздействует на второй поршень 40b. В зависимости от площади второго поршня 46b, на которую воздействует давление Р2, из этого давления возникает вторая сила, соответствующая второму поршню 46b. Здесь эта вторая сила больше, чем сила пружины, дополнительно воздействующая на второй поршень 46b посредством пружинного элемента 52 в результате его опоры на первый поршень 46а, а также больше первой силы, соответствующей первому поршню 46а, которая дополнительно противодействует второй силе в результате заполнения первой рабочей камеры 50а гидравлической жидкостью под давлением Р1. Под воздействием второй силы второй поршень 46b движется в направлении первого поршня 46а. Второй поршень 46b движется до тех пор, пока не дойдет до второго ограничителя 54b. Таким образом, пружинный элемент 52 сжимается, так что первый поршень 46а испытывает определенную силу, независимую от давления Р2, которая возникает в напряженном пружинном элементе 52. При этой первый поршень 46а отодвигается от второго поршня 46b, перемещая таким образом фрикционную поверхность 22 в направлении фрикционной поверхности 26.

Если частоты вращения валов 13с и 13b синхронизированы, первый поршень движется дальше вплоть до своего конечного положения в рабочем пространстве 42, например, до тех пор, пока он не упрется в торцевую стенку 60 цилиндрического элемента 44, ограничивающего рабочее пространство 42 и первую рабочую камеру 50а. При внезапном падении давления Р2 первый поршень 46а остается в своем относительном положении к рабочему пространству 42, в то время как второй поршень 46b движется пружинной силой пружинного элемента 52 до ослабления пружинного элемента 52. Однако соединительное устройство остается замкнутым. Оно поддерживается клювообразным зубчатым зацеплением, при котором соединительное устройство 18 всегда по меньшей мере по существу сохраняет свое текущее состояние переключения даже при потере давления.

Другим преимуществом перемещающего цилиндра 40 является то, что даже при различных значениях давлений Р1 и Р2 один и тот же момент трения присутствует по меньшей мере практически всегда при замыкании (зацеплении) соединительного устройства 18 и воздействует на соединительное устройство 18. Поэтому соединительное устройство 18 может быть успешно и надежно замкнуто так называемым питательным желобом приводного устройства 10. Поскольку по меньшей мере практически при смещении соединительного устройства 18 та же постоянная сила всегда присутствует на толкателе 56 даже при различных значениях давлений Р1 и Р2, по меньшей мере практически всегда существует то же самое трение и синхронизирующее поведение соединительного устройства 18. Таким образом, гидромоторы 12а, 12b, также как обе рабочие камеры 50а, 50b, могут снабжаться гидравлической жидкостью по общему насосному устройству, в котором изменение давления подачи гидравлической жидкости не ведет к изменению момента трения, и поэтому силы трения соединительного устройства 18. Это, в частности, реализуется пружинной нагрузкой на первый поршень 46а, причем в то же время перемещающий цилиндр 40 допускает, что относительное положение первого поршня 46а в рабочем пространстве 42 по меньшей мере по существу не изменяется при нежелательной и внезапной потере давления.

Для открывания соединительного устройства, т.е. для смещения во второе состояние переключения, первую рабочую камеру 50а заполняют гидравлической жидкостью, так что в первой рабочей камере 50а существует давление Р1. Это давление Р1 воздействует на первый поршень 46а. В зависимости от площади первого поршня 46а, на который воздействует давление Р1, из давления Р1 возникает первая сила, которая действует в направлении второго поршня 46b. Здесь первая сила больше, чем сила, дополнительно действующая на первый поршень 46а в направлении, противоположном первой силе, и создаваемая пружинным элементом 52, и превышающая вторую силу, причем сила, создаваемая пружинным элементом 52, превышает вторую силу. При движении первого поршня 46а в направлении второго поршня 46b первый элемент 52 снова сжимается, так что пружинная сила воздействует на второй поршень 46b пружинным элементом 52. Под воздействием этой пружинной силы второй поршень 46b продвигается в направлении дальнейшей торцевой стенки 62 цилиндрического элемента 44, которым частично связываются рабочее пространство 42 и вторая рабочая камера 50b. Аксиальная протяженность или длина пружинного элемента 52, также как цилиндрического элемента и, таким образом, рабочего пространства 42, имеет, например, такие размеры, при которых при открытом соединительном устройстве 18 пружинная сила больше не действует на первый поршень 46а. Таким образом, внезапное падение давления Р1 также не ведет к нежелательному перемещению первого поршня 46а относительно рабочего пространства 42. Нежелательное смещение соединительного устройства 18 поэтому становится невозможным. Иными словами, ни падение давления Р2, ни падение давления Р1 не оказывают влияния на состояние переключения соединительного устройства 18 и, таким образом, на рабочее состояние рабочей машины. Таким образом, перемещающий цилиндр 40 по существу отличается от обычных подпружиненных поршней, поскольку они могут внезапно изменить свое положение при потере давления, что может привести к нежелательным рабочим состояниям, например при управляемом выводе второго гидромотора 12b.

На фиг.3 схематически показан вид в продольном разрезе другого варианта реализации перемещающего цилиндра 40. В отличие от предыдущего варианта реализации, пружинный элемент 52 воздействует на первый поршень 46а так, что он может двигаться только в своем рабочем диапазоне. Для этого перемещающий цилиндр 40 согласно фиг.3 включает в себя шток поршня 64 с манжетой 66. Первый поршень 46а имеет приемный патрон 68, конфигурированный, например, в форме канала, в который вставляется концевая часть штока поршня 64, противоположная манжете 66, которая ввинчивается, запрессовывается или подвижно поддерживается.

Не требуется достижения полного расстояния между полностью ослабленным пружинным элементом 52, и эта длина требуется для полного зацепления соединительного устройства 18, когда происходит воздействие на шток поршня 64 и первый поршень 46а, и когда пружинный элемент 52 упирается в манжету 66 с одной стороны и в поршень 46а - с другой стороны в состоянии воздействия. В отличие от первого варианта реализации, перемещающий цилиндр 40 может быть спроектирован более коротким, что обеспечивает дополнительную экономию пространства для установки. Другое отличие от первого варианта реализации заключается в том, что ограничители 54а, 54b поршней 46а, 46b располагаются снаружи цилиндрического элемента 44, благодаря чему допускается последующая возможность регулировать пружинную силу пружинного элемента 52.

При соединительном устройстве 18, смещенном в первое состояние переключения, то есть при вошедшем во взаимодействие вторым гидромотором 12b, первый поршень 46а упирается в торцевую стенку 60, когда остаточная пружинная сила все еще воздействует на второй поршень 46b и сдвигающий пружинный элемент 52. Второй поршень 46b упирается во второй ограничитель 54b. В случае падения давления Р2 во второй рабочей камере второй поршень 46b не проходит полный путь обратно до полного ослабления пружинного элемента 52 и прилегания второго поршня 46b к торцевой стенке 62, но только лишь относительно короткий путь до прилегания пружинного элемента 52 к манжете 66. Пружинная сила поддерживается штоком поршня 64 и манжетой 66.

Цилиндрический элемент 44 имеет такие размеры, при которых второй поршень 46b остается без приложения пружинной силы пружинным элементом 52 при соединительном устройстве 18, смещенном во второе состояние переключения, то есть при отсоединенном втором гидромоторе 12b. Благодаря воздействию пружинного элемента 52 это положение достигается еще до полного ослабления пружинного элемента, так что цилиндрический элемент 44 может быть выполнен более коротким по сравнению с предыдущим примером. Как можно также видеть на фиг.3, второй поршень 46b имеет приемный патрон 70, в который может войти шток поршня 64 по меньшей мере на отдельных участках. При этом цилиндрический элемент 44 может также быть выполнен соответственно более коротким по сравнению с предыдущим примером.

В основном описанный перемещающий цилиндр 40 подходит не только для описанного выше соединительного устройства 18, но может использоваться независимо от него, например, для трансмиссий с многодисковыми сцеплениями или в других областях применения, при которых сцепление с фрикционными элементами должно приводиться в действие всегда с одинаковым усилием даже при различных соотношениях давления. Здесь в основном предпочтительным является вариант, при котором размеры поршней 46а, 46b выбраны так, что они обеспечивают достаточное натяжение пружинного элемента 52 даже при ожидаемой самой низкой разнице в давлениях ΔР=|P1-P2|, и поршни могут перемещаться между их соответствующими конечными положениями во всех допустимых рабочих состояниях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТНАЯ ПРИВОДНАЯ СИСТЕМА | 2010 |

|

RU2510337C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДЛЯ СИСТЕМЫ АВТОМОБИЛЯ С ПРИВОДОМ НА ЧЕТЫРЕ КОЛЕСА | 2017 |

|

RU2667420C1 |

| ГИДРО(ПНЕВМО)УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2710836C2 |

| ШЕСТЕРЕНЧАТЫЙ НАСОС И ГИДРАВЛИЧЕСКИЙ ШЕСТЕРЕНЧАТЫЙ МОТОР | 2014 |

|

RU2598751C2 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО, ОБЛАДАЮЩЕЕ УЛУЧШЕННОЙ КОНСТРУКЦИЕЙ В ОТНОШЕНИИ ЕГО ПЕРЕВОДА В РАБОЧИЙ РЕЖИМ | 2013 |

|

RU2619436C2 |

| УСТРОЙСТВО ПЕРЕДАЧИ МОЩНОСТИ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ УПРАВЛЕНИЯ УСТРОЙСТВОМ ПЕРЕДАЧИ МОЩНОСТИ | 2018 |

|

RU2684985C1 |

| АВТОМАТИЧЕСКАЯ КОРОБКА ПЕРЕДАЧ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2659163C2 |

| МЕХАНИЗМ ПОВОРОТА | 1994 |

|

RU2083474C1 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА | 2012 |

|

RU2614493C2 |

| КОЛЕСНАЯ БРОНЕМАШИНА | 2005 |

|

RU2314478C2 |

Изобретение относится к приводному устройству для автомобильной рабочей машины. Приводное устройство (10) включает в себя первый гидромотор (12а), соединенный с ведомым валом (16), второй гидромотор (12b) и соединительное устройство (18. Соединительное устройство (18) включает в себя одно синхронизирующее тело (20) с конической фрикционной поверхностью (22), соединенное со вторым гидромотором (12b), и зубчатое колесо (24) с соответствующей фрикционной поверхностью (26), подвижное относительно синхронизирующего тела (20) и соединенное с ведомым валом (16). При соединении второго гидромотора (12b) с ведомым валом (16) возможная разница в частоте вращения между синхронизирующим телом (20) и зубчатым колесом (24) может быть уменьшена. Фрикционная посадка между фрикционной поверхностью (22) синхронизирующего тела (20) и фрикционной поверхностью (26) зубчатого колеса (24) может быть установлена путем относительного перемещения синхронизирующего тела (20) и зубчатого колеса (24) друг к другу. После отсоединения второго гидромотора (12b) от ведомого вала (16) фрикционная посадка между фрикционной поверхностью (22) синхронизирующего тела (20) и фрикционной поверхностью (26) зубчатого колеса (24) может быть прекращена путем относительного перемещения синхронизирующего тела (20) и зубчатого колеса (24) друг от друга. Достигается повышение компактности устройства. 3 н. и 27 з.п. ф-лы, 3 ил.

1. Приводное устройство (10) для автомобильной рабочей машины, которое включает в себя:

- первый гидромотор (12а), соединенный с ведомым валом (16);

- второй гидромотор (12b); и

- соединительное устройство (18), с помощью которого второй гидромотор (12b) может быть соединен с ведомым валом (16) для добавления крутящего момента в первом состоянии переключения и может быть отделен от ведомого вала (16) во втором состоянии переключения,

отличающееся тем, что

соединительное устройство (18) включает в себя:

- по меньшей мере одно синхронизирующее тело (20) с конической фрикционной поверхностью (22), соединенное со вторым гидромотором (12b); и

- зубчатое колесо (24) с соответствующей фрикционной поверхностью (26), подвижное относительно синхронизирующего тела (20) и соединенное с ведомым валом (16), причем

- при соединении второго гидромотора (12b) с ведомым валом (16) возможная разница в частоте вращения между синхронизирующим телом (20) и зубчатым колесом (24) может быть по меньшей мере уменьшена, а фрикционная посадка между фрикционной поверхностью (22) синхронизирующего тела (20) и фрикционной поверхностью (26) зубчатого колеса (24) может быть установлена путем относительного перемещения синхронизирующего тела (20) и зубчатого колеса (24) друг к другу; и

- при отсоединении второго гидромотора (12b) от ведомого вала (16) фрикционная посадка между фрикционной поверхностью (22) синхронизирующего тела (20) и фрикционной поверхностью (26) зубчатого колеса (24) может быть прекращена путем относительного перемещения синхронизирующего тела (20) и зубчатого колеса (24) друг от друга, при этом

синхронизирующее тело (20) и зубчатое колесо (24) включают в себя системы зубьев (36), соответствующих друг другу, причем системы зубьев (36) входят в зацепление друг с другом, по меньшей мере когда второй гидромотор (12b) соединен с ведомым валом (16).

2. Приводное устройство (10) по п. 1,

отличающееся тем, что

соединительное устройство (18) выполнено так, что взаимное зацепление зубьев (36) при превышении заданной разности в частоте вращения между синхронизирующим телом (20) и зубчатым колесом (24) становится невозможным.

3. Приводное устройство (10) по п. 1 или 2,

отличающееся тем, что системы зубьев (36) выполнены в виде кулачковой муфты, в частности, с поднутренными зубьями.

4. Приводное устройство (10) по п. 1 или 2,

отличающееся тем, что

соединительное устройство (18) включает в себя перемещающий цилиндр (40), с помощью которого синхронизирующее тело (20) и зубчатое колесо (24) могут перемещаться относительно друг друга.

5. Приводное устройство (10) по п. 3,

отличающееся тем, что

соединительное устройство (18) включает в себя перемещающий цилиндр (40), с помощью которого синхронизирующее тело (20) и зубчатое колесо (24) могут перемещаться относительно друг друга.

6. Приводное устройство (10) по п. 4,

отличающееся тем, что

перемещающий цилиндр (40) включает в себя:

- цилиндрический элемент (44), имеющий рабочее пространство (42),

- первый и второй поршни (46а, 46b), помещенные в рабочее пространство (42) с возможностью перемещения в нем, за счет чего рабочее пространство (42) разделяется на первую рабочую камеру (50а) с возможностью ее заполнения рабочей средой через первое соединение (48а) перемещающего цилиндра (40), вторую рабочую камеру (50b) с возможностью ее заполнения рабочей средой через второе соединение (48b) перемещающего цилиндра (40) и третью рабочую камеру (50с), расположенную между первой и второй рабочими камерами (50а, 50b), и

- по меньшей мере один пружинный элемент (52), выполненный с возможностью опирания на первый поршень (46а) с одной стороны и на второй поршень (46b) - с другой стороны, за счет чего поршни (46а, 46b) могут взаимно подвергаться воздействию силы, при этом

- первый ограничитель (54а) перемещающего цилиндра (40) связан с первым поршнем (46а), посредством чего ограничивается движение первого поршня (46а) в направлении второго поршня (46b), и

- второй ограничитель (54b) перемещающего цилиндра (40) связан со вторым поршнем (46b), посредством чего ограничивается движение второго поршня (46b) в направлении первого поршня (46а).

7. Приводное устройство (10) по п. 5,

отличающееся тем, что

перемещающий цилиндр (40) включает в себя:

- цилиндрический элемент (44), имеющий рабочее пространство (42),

- первый и второй поршни (46а, 46b), помещенные в рабочее пространство (42) с возможностью перемещения в нем, за счет чего рабочее пространство (42) разделяется на первую рабочую камеру (50а) с возможностью ее заполнения рабочей средой через первое соединение (48а) перемещающего цилиндра (40), вторую рабочую камеру (50b) с возможностью ее заполнения рабочей средой через второе соединение (48b) перемещающего цилиндра (40) и третью рабочую камеру (50с), расположенную между первой и второй рабочими камерами (50а, 50b), и

- по меньшей мере один пружинный элемент (52), выполненный с возможностью опирания на первый поршень (46а) с одной стороны и на второй поршень (46b) - с другой стороны, за счет чего поршни (46а, 46b) могут взаимно подвергаться воздействию силы, при этом

- первый ограничитель (54а) перемещающего цилиндра (40) связан с первым поршнем (46а), посредством чего ограничивается движение первого поршня (46а) в направлении второго поршня (46b), и

- второй ограничитель (54b) перемещающего цилиндра (40) связан со вторым поршнем (46b), посредством чего ограничивается движение второго поршня (46b) в направлении первого поршня (46а).

8. Приводное устройство (10) по любому из пп. 1 или 2, 5-7,

отличающееся тем, что

между синхронизирующим телом (20) и зубчатым колесом (24) расположен по меньшей мере один синхронизирующий элемент, за счет которого опосредованно может быть создана фрикционная посадка между синхронизирующим телом (20) и зубчатым колесом (24).

9. Приводное устройство (10) по п. 3,

отличающееся тем, что

между синхронизирующим телом (20) и зубчатым колесом (24) расположен по меньшей мере один синхронизирующий элемент, за счет которого опосредованно может быть создана фрикционная посадка между синхронизирующим телом (20) и зубчатым колесом (24).

10. Приводное устройство (10) по п. 4,

отличающееся тем, что

между синхронизирующим телом (20) и зубчатым колесом (24) расположен по меньшей мере один синхронизирующий элемент, за счет которого опосредованно может быть создана фрикционная посадка между синхронизирующим телом (20) и зубчатым колесом (24).

11. Приводное устройство (10) по любому из пп. 1 или 2, 5-7, 9, 10,

отличающееся тем, что

приводное устройство (10) имеет только одно насосное устройство, с помощью которого в оба гидромотора (12а, 12b) и/или в соединительное устройство (18) подают рабочую среду и/или что первый и второй гидромоторы (12а, 12b) гидравлически соединены параллельно.

12. Приводное устройство (10) по п. 3,

отличающееся тем, что

приводное устройство (10) имеет только одно насосное устройство, с помощью которого в оба гидромотора (12а, 12b) и/или в соединительное устройство (18) подают рабочую среду и/или что первый и второй гидромоторы (12а, 12b) гидравлически соединены параллельно.

13. Приводное устройство (10) по п. 4,

отличающееся тем, что

приводное устройство (10) имеет только одно насосное устройство, с помощью которого в оба гидромотора (12а, 12b) и/или в соединительное устройство (18) подают рабочую среду и/или что первый и второй гидромоторы (12а, 12b) гидравлически соединены параллельно.

14. Приводное устройство (10) по п. 8,

отличающееся тем, что

приводное устройство (10) имеет только одно насосное устройство, с помощью которого в оба гидромотора (12а, 12b) и/или в соединительное устройство (18) подают рабочую среду и/или что первый и второй гидромоторы (12а, 12b) гидравлически соединены параллельно.

15. Приводное устройство (10) по любому из пп. 1 или 2, 5-7, 9, 10, 12-14,

отличающееся тем, что

синхронизирующее тело (20) имеет дополнительную фрикционную поверхность (28) на своей стороне, обращенной в сторону от зубчатого колеса (24), которая может быть введена в соприкосновение с соответствующей фрикционной поверхностью (30) корпуса (32), вращательно закрепленного относительно приводного устройства (10).

16. Приводное устройство (10) по п. 3,

отличающееся тем, что

синхронизирующее тело (20) имеет дополнительную фрикционную поверхность (28) на своей стороне, обращенной в сторону от зубчатого колеса (24), которая может быть введена в соприкосновение с соответствующей фрикционной поверхностью (30) корпуса (32), вращательно закрепленного относительно приводного устройства (10).

17. Приводное устройство (10) по п. 4,

отличающееся тем, что

синхронизирующее тело (20) имеет дополнительную фрикционную поверхность (28) на своей стороне, обращенной в сторону от зубчатого колеса (24), которая может быть введена в соприкосновение с соответствующей фрикционной поверхностью (30) корпуса (32), вращательно закрепленного относительно приводного устройства (10).

18. Приводное устройство (10) по п. 8,

отличающееся тем, что

синхронизирующее тело (20) имеет дополнительную фрикционную поверхность (28) на своей стороне, обращенной в сторону от зубчатого колеса (24), которая может быть введена в соприкосновение с соответствующей фрикционной поверхностью (30) корпуса (32), вращательно закрепленного относительно приводного устройства (10).

19. Приводное устройство (10) по п. 11,

отличающееся тем, что

синхронизирующее тело (20) имеет дополнительную фрикционную поверхность (28) на своей стороне, обращенной в сторону от зубчатого колеса (24), которая может быть введена в соприкосновение с соответствующей фрикционной поверхностью (30) корпуса (32), вращательно закрепленного относительно приводного устройства (10).

20. Приводное устройство (10) по любому из пп. 1 или 2, 5-7, 9, 10, 12-14, 16-19,

отличающееся тем, что

соединительное устройство (18) выполнено для ускорения второго гидромотора (12b) до по меньшей мере заданной минимальной частоты вращения при смещении из второго состояния переключения в первое состояние переключения, предпочтительно до установления фрикционной посадки между синхронизирующим телом (20) и зубчатым колесом (24).

21. Приводное устройство (10) по п. 3,

отличающееся тем, что

соединительное устройство (18) выполнено для ускорения второго гидромотора (12b) до по меньшей мере заданной минимальной частоты вращения при смещении из второго состояния переключения в первое состояние переключения, предпочтительно до установления фрикционной посадки между синхронизирующим телом (20) и зубчатым колесом (24).

22. Приводное устройство (10) по п. 4,

отличающееся тем, что

соединительное устройство (18) выполнено для ускорения второго гидромотора (12b) до по меньшей мере заданной минимальной частоты вращения при смещении из второго состояния переключения в первое состояние переключения, предпочтительно до установления фрикционной посадки между синхронизирующим телом (20) и зубчатым колесом (24).

23. Приводное устройство (10) по п. 8,

отличающееся тем, что

соединительное устройство (18) выполнено для ускорения второго гидромотора (12b) до по меньшей мере заданной минимальной частоты вращения при смещении из второго состояния переключения в первое состояние переключения, предпочтительно до установления фрикционной посадки между синхронизирующим телом (20) и зубчатым колесом (24).

24. Приводное устройство (10) по п. 11,

отличающееся тем, что

соединительное устройство (18) выполнено для ускорения второго гидромотора (12b) до по меньшей мере заданной минимальной частоты вращения при смещении из второго состояния переключения в первое состояние переключения, предпочтительно до установления фрикционной посадки между синхронизирующим телом (20) и зубчатым колесом (24).

25. Приводное устройство (10) по п. 15,

отличающееся тем, что

соединительное устройство (18) выполнено для ускорения второго гидромотора (12b) до по меньшей мере заданной минимальной частоты вращения при смещении из второго состояния переключения в первое состояние переключения, предпочтительно до установления фрикционной посадки между синхронизирующим телом (20) и зубчатым колесом (24).

26. Рабочая машина, в частности, наземная автомобильная рабочая машина с приводным устройством (10) согласно любому из пп. 1-25.

27. Способ эксплуатации приводного устройства (10) автомобильной рабочей машины, причем приводное устройство (10) включает в себя:

- первый гидромотор (12а), соединенный с ведомым валом (16), соединенным с осью рабочей машины, для привода рабочей машины;

- второй гидромотор (12b); и

- соединительное устройство (18), с помощью которого второй гидромотор (12b) соединяют с ведомым валом (16) для добавления крутящего момента в первом состоянии переключения и отделяют от ведомого вала (16) во втором состоянии переключения,

при этом соединительное устройство (18) включает в себя:

- по меньшей мере одно синхронизирующее тело (20) с конической фрикционной поверхностью (22), соединенное со вторым гидромотором (12b); и

- зубчатое колесо (24) с соответствующей фрикционной поверхностью (26), подвижное относительно синхронизирующего тела (20) и соединенное с ведомым валом (16), причем

- при смещении соединительного устройства (18) из второго состояния переключения в первое синхронизирующее тело (20) и зубчатое колесо (24) перемещают относительно друг к другу, возможную разницу в частоте вращения между синхронизирующим телом (20) и зубчатым колесом (24) по меньшей мере уменьшают и устанавливают фрикционную посадку между фрикционной поверхностью (22) синхронизирующего тела (20) и фрикционной поверхностью (26) зубчатого колеса (24); и

- при смещении соединительного устройства (18) из первого во второе состояние переключения синхронизирующее тело (20) и зубчатое колесо (24) перемещают относительно друг от друга, и фрикционная посадка между фрикционной поверхностью (22) синхронизирующего тела (20) и фрикционной поверхностью (26) зубчатого колеса (24) прекращается, причем

при смещении соединительного устройства (18) из второго состояния переключения в первое системы зубьев (36) на синхронизирующем теле (20) и на зубчатом колесе (24), соответствующие друг другу, входят в зацепление друг с другом и/или при смещении соединительного устройства (18) из первого состояния переключения во второе системы зубьев (36) на синхронизирующем теле (20) и на зубчатом колесе (24), соответствующие друг другу, выходят из зацепления друг с другом.

28. Способ по п. 27,

отличающийся тем, что

соединительное устройство (18) включает в себя перемещающий цилиндр (40), с помощью которого синхронизирующее тело (20) и зубчатое колесо (24) перемещают относительно друг друга.

29. Способ по п. 27 или 28,

отличающийся тем, что

соединительное устройство (18) ускоряет второй гидромотор (12b) по меньшей мере до предварительно заданной минимальной частоты вращения путем смещения из второго состояния переключения в первое состояние переключения, предпочтительно до установления фрикционной посадки между синхронизирующим телом (20) и зубчатым колесом (24).

30. Способ по п. 28, отличающийся тем, что соединительное устройство (18) ускоряет второй гидромотор (12b) по меньшей мере до предварительно заданной минимальной частоты вращения путем смещения из второго состояния переключения в первое состояние переключения, предпочтительно до установления фрикционной посадки между синхронизирующим телом (20) и зубчатым колесом (24).

| Способ консервирования молока и продуктов его переработки | 1987 |

|

SU1600666A1 |

| DE 202004009821 U1, 23.09.2004 | |||

| RU 2052362 C1, 20.01.1996 | |||

| ГИДРОМЕХАНИЧЕСКАЯ ТРАНСМИССИЯ | 1993 |

|

RU2096672C1 |

Авторы

Даты

2015-07-20—Публикация

2012-03-16—Подача