Изобретение относится к сахарной промышленности, а именно: к комплексным методам извлечения сахарозы из густых полупродуктов сахарного производства. Оно может быть применено для очистки мелассы и извлечения из нее сахарозы.

Меласса является продуктом производства сахара - оттеком, полученным при центрифугировании утфеля последней ступени кристаллизации, выделение сахара из которого непосредственно кристаллизацией на сахарном заводе на основе существующей технологии экономически нецелесообразно. Высокое содержание сахара в мелассе (до 50% к ее весу) издавно вызывало у производственников как в нашей стране, так и за рубежом стремление извлечь этот дополнительный сахар. Это привело к разработке разных методов ее обессахаривания.

Способы удаления несахаров (например, в виде различных солей) из мелассы с применением обработки ее спиртом или при помощи электролиза не получили промышленного применения вследствие своей дороговизны

До начала 80-х годов прошлого века широкое распространение на практике получили сахаратные способы обессахаривания мелассы. Они основаны на том, что если раствор мелассы обработать при соответствующих условиях окисями щелочноземельных металлов (кальция, стронция, бария), то образуются труднорастворимые соединения, называемые сахаратами. При фильтрации обработанных таким образом паточных растворов сахароза в виде сахаратов останется в осадке на фильтре, а несахара перейдут в фильтрат. Полученные сахараты разлагаются углекислотой с образованием соответствующей щелочноземельной соли и раствора сахара. Затем сахар может быть выкристаллизован в чистом виде. Недостатком таких способов является, в частности, то, что получаемый сахар имеет высокую степень загрязнения солями щелочноземельных металлов.

Известен способ выделения из мелассы бетаина и сахарной фракции путем пропускания мелассы через хроматографическую колонну, заполненную сульфированной полистиролдивинилбензольной катионообменной смолой в Na+ форме, с последующим элюированием ее водой и фракционным отбором. Одна из фракций, являющаяся отходом, выводится из процесса и используется в качестве кормового концентрата, другая фракция является сахарной и еще одна - бетаиновой, остальные же четыре фракции возвращаются в систему и объединяются с сырой мелассой (SU 1189334, B01D 15/04, 30.10.1985).

Вышеописанный процесс включает в себя последовательность нескольких одинаковых стадий, поэтому является водо- и энергоемким и сопряжен с образованием большого количества отходов. После каждой стадии требуется регенерация используемых ионообменных смол, что сопряжено с расходом больших объемов неорганических щелочей и кислот, и по этой причине вышеописанный процесс является неэкологичным. Кроме того, выход сахарозы имеет довольно низкие значения, так как этот метод направлен на выделение из мелассы в первую очередь бетаина.

Известен способ получения сахара путем его кристаллизации из вязкого сахаросодержащего раствора, предусматривающий выделение сахара в виде кристаллической оболочки на охлаждаемой ребристой поверхности барабанов вальцевых кристаллизаторов [Матусевич Л.Н. Кристаллизация из растворов в химической промышленности. - М.: Химия, 1968, С. 188-191].

Недостатком этого способа является невысокая эффективность процесса, обусловленная малой величиной межфазной поверхности: ребристая поверхность барабана - кристаллический сахар.

Известен способ получения сахара из мелассы, который предусматривает ее охлаждение до перенасыщенного состояния, пропускание потока охлажденной перенасыщенной мелассы в вертикальном цилиндрическом кристаллизаторе через взвешенный слой мелкозернистой насадки с температурой ниже температуры мелассы для кристаллизации сахара на поверхности зерен насадки в виде кристаллических оболочек. Затем следует отделение насадки в виде кристаллических оболочек, отделение насадки от мелассы по окончании кристаллизации и растворение кристаллических оболочек растворителем, причем насадку помещают в расположенную в кристаллизаторе цилиндрическую камеру с диаметром, близким к диаметру кристаллизатора, снабженную торцевыми решетками, размер ячеек которых меньше размера насадки. Далее приводят камеру с насадкой в низкочастотное вибрационное движение по вертикали. После кристаллизации осуществляют растворение кристаллических оболочек в кристаллизаторе при вибрационном движении камеры с насадкой (RU 2167941 С1, C13F 1/02, 27.05.2001).

Недостатком этого способа является его высокая стоимость, сложность технологического выполнения и невысокая степень очистки мелассы. При содержании сахарозы в мелассе ниже 35 мас.% прекращается ее адсорбция на поверхности насадки. Кроме того, во время адсорбции на поверхности насадки происходит захват осаждающимися молекулами сахарозы большой части примесей, содержащихся в мелассе, что приводит к снижению чистоты конечного продукта.

Известен способ извлечения сахарозы из мелассы, включающий смешение патоки с раствором метанола, в результате чего образуется единая жидкая фаза, представляющая собой насыщенный сахарозой раствор. Отделение примесей-неуглеводов осуществляется посредством осаждения, кристаллизация сахарозы - за счет перенасыщения раствора сахарозой и выделения кристаллов сахарозы (WO 0190422 A2, C13J 1/02, 29.11.2001).

Недостатком этого способа является высокая ресурсоемкость, использование метанола и большое количество отходов.

Известен способ производства сахарного сиропа из сахаросодержащего сырья (сахарная свекла или сахарный тростник), включающий в себя измельчение последнего, получение сока, его ультрафильтрацию, ионообменную очистку, концентрирование сока путем обратного осмоса и выпаривание до сиропа. Перед ультрафильтрацией сок подкисляют для понижения pH, предварительно его подогрев до достижения коагуляции белков с последующим их отделением фильтрацией или центрифугированием. Далее сок подвергается электролизу с использованием активных электродов, дающих при растворении поливалентные ионы и обеспечивающих коагуляцию коллоидов с последующим отделением осадка. При этом полученный ультрафильтрат перед ионообменной очисткой подвергают электродиализу для его деминерализации, а после нее сахаросодержащий раствор пропускают через фильтр с сорбентом (RU 2114177 C1, C13F 3/00, 27.06.1998).

Недостатком данного способа является сложность технического исполнения и то, что очистка сахарного сока с помощью активных электродов является очень длительной и энергоемкой, а поэтому неэффективной. Время очистки складывается из времени растворения электрода, времени диффузии активного иона к иону вредной соли и химической реакции образования нерастворимой соли.

Наиболее близким аналогом предложенного способа является способ очистки мелассы, предусматривающий введение в нее реагента, осаждающего несахара, и фильтрование для удаления образовавшегося осадка несахаров. Перед введением реагента мелассу разбавляют водой до 40-50% сухих веществ и нагревают до температуры 55-65°C, при этом в качестве реагента используют перекись водорода в количестве 1,0-1,5 мас.% к массе мелассы и, после фильтрования, в мелассу вводят 10-15%-ный раствор перманганата калия в количестве 1,0-1,5 мас.% к массе мелассы для образования частиц диоксида марганца, адсорбирующих несахара, с последующей фильтрацией (RU 2301266 C1, C13J 1/02, 20.06.2007).

Недостатком этого способа является то, что он не предусматривает достаточное выделение из мелассы сахаров в виду наличия в мелассе солей щелочных и щелочноземельных металлов, таких как калий, натрий, магний, кальций, вступающих во взаимодействие с сахарозой и препятствующих процессу ее кристаллизации. Также недостатком этого способа является то, что он не применим к мелассе невысокого качества с пониженным содержанием сахарозы и высоким содержанием солей кальция.

Задачей предложенного способа является повышение эффективности технологического процесса производства сахара, обеспечение извлечения сахара из мелассы без строительства отдельного производства по переработке мелассы и, как следствие, снижение стоимости процесса.

Техническим результатом предложенного изобретения является обеспечение высокой степени очистки мелассы, а также возможности применения на стадии электродиализной очистки анионных и катионных мембран любого типа.

Технический результат достигается за счет того, что предложен способ комплексной очистки мелассы и извлечения из нее сахарозы, при котором мелассу разбавляют до 20-50% сухих веществ водой или очищенным сахаросодержащим соком, вводят в раствор реагенты, обесцвечивающие его и осаждающие несахара, и осаждают образовавшийся осадок несахаров. В полученный раствор разбавленной мелассы вводят реагенты, представляющие собой смесь неорганического коагулянта, кислого реагента, неанионного флокулянта, реагента, ускоряющего процесс флокуляции, обесцвечивающего реагента и некатионного флокулянта, нагревают его до температуры 45-95°C и подают в отстойник-декантор, в котором его выдерживают до формирования осадка. Затем осадок удаляют, раствор фильтруют и направляют на электродиализную очистку от солей щелочных и щелочноземельных металлов, при этом в качестве мембран используют анионообменные и катионообменные мембраны, а в качестве электродов - любые проводящие материалы. После электродиализной очистки очищенный раствор возвращают в технологический поток на стадию преддефекации, или стадию 1-й сатурации, или стадию 2-й сатурации, или стадию выпарки.

При необходимости, перед подачей раствора разбавленной мелассы в отстойник-декантор, его pH корректируют до 8,5-10 посредством добавления известкового молока.

В промышленном производстве процесс получения сахара из сахарной свеклы представляет собой последовательность следующих основных стадий. Вначале идет подготовка сахарной свеклы: корнеплоды моют, очищают от примесей и измельчают в стружку. Затем загружают в диффузионный аппарат, где при температуре 70-75°C противотоком подается вода. При этом из клетчатки свекловичной стружки происходит диффузия растворимых веществ в воду с образованием диффузионного сока, который, кроме сахарозы, содержит множество других веществ (несахаров). Последующая очистка диффузионного сока проходит следующим образом. Вначале сок проходит стадию преддефекации: он обрабатывается известковым молоком с постепенным увеличением pH примерно до 11,4. На этой стадии протекают реакции нейтрализации содержащихся в соке органических кислот гидроксидом кальция, коагуляции и осаждения высокомолекулярных несахаров в виде пектинов, белков и продуктов деструкции белков, а также реакции осаждения большей части анионов фосфорной, щавелевой, уксусной, лимонной, оксилимонной, яблочной, винной кислот и катионов магния, алюминия, железа. Кроме того, в щелочной среде высокомолекулярные несахара осаждаются, переходя в полианионную форму. Но реакции разложения ряда органических несахаров, содержащихся в диффузионном соке, на стадии преддефекации только начинаются, и для их завершения небходимы более высокие щелочность, температура и продолжительность процесса.

Сразу после стадии преддефекации проводят основную дефекацию. На этой стадии проводят разложение амидов кислот, солей аммония, редуцирующих сахаров, омыление жиров, доосаждение анионов кислот, образующихся в реакциях разложения, а также создание избытка извести, необходимой для получения достаточного количества частиц карбоната кальция на последующей стадии сатурации.

В результате проведения стадий преддефекации и дефекации образуется нерастворимый в воде осадок, содержащий карбонат кальция, соли органических кислот и коагулянт, состоящий из высокомолекулярных несахаров. В дефекованном соке остаются растворенными гидрооксиды кальция, калия и натрия, соли высокомолекулярных несахаров, сахарат кальция и сахароза.

Далее дефекованный сок с хлопьевидным осадком проходит следующую стадию - стадию сатурации, во время которой сок насыщается сатурационным газом - углекислым газом CO2. На этой стадии в результате карбонизации образуется нерастворимый CaCO3. Зарождающиеся при этом положительно заряженные частицы CaCO3 служат центрами адсорбции отрицательно заряженных несахаров - водорастворимых продуктов распада редуцирующих сахаров, красящих веществ, солей высокомолекулярных несахаров и органических кислот, а также полианионов коагулянта высокомолекулярных несахаров. Взаимодействие полианионов с катионами Cа на поверхности частиц карбоната кальция вытесняет из них связанную воду и уплотняет образующиеся агрегаты, состоящие из органической оболочки, содержащей в основном несахара и ядра из CaCO3. При этом образуется твердый осадок, легко удаляющийся с помощью механической фильтрации.

Далее проводят фильтрацию сока. В итоге очищенный от осадка сок имеет примерно следующий состав: сухие вещества 13-18 вес.%; сахароза 11-16 вес.%; азотистые вещества 0,4-0,5 вес.%; зола 0,5-0,6 вес.%; соли кальция 0,015-0,025 вес.%. Чистота сока составляет 89-92%, а цветность 12-20 усл. ед.

Далее фильтрованный сок проходит стадию сульфитации (в случаях, если такая стадия есть на сахарном заводе). Сульфитацией называют обработку сахарных растворов диоксидом серы SO2. Растворенный в воде SO2 находится в виде неионизированного гидрата сернистой кислоты H2SO3, ионов

Очищенный таким образом сок отправляют в выпарную камеру, где за счет выпаривания воды происходит его сгущение до сахарного сиропа, содержащего 60-65% сухих веществ.

Следующей стадией является стадия кристаллизации. Ее цель - выделить сахар, растворенный в сиропе, в виде кристаллов. Выделение кристаллов сахарозы проводят в 2-3 этапа. На первом этапе, когда содержание кристаллов в утфеле, представляющем смесь кристаллов сахарозы и межкристаллической жидкости - патоки, достигает примерно 50 вес.%, производят отделение кристаллов из утфеля методом центрифугирования. На последующем этапе патоку, выделенную на первом этапе, снова сгущают до перенасыщения и выкристаллизовывают остальную сахарозу. На конечном этапе производства получают кристаллический сахар и, в качестве отхода, мелассу.

Меласса представляет собой концентрированный раствор, в состав которого, кроме сахарозы, включены несахара, и, в частности соли щелочных и щелочноземельных металлов, препятствующих кристаллизации сахарозы.

Поэтому меласса, несмотря на большое содержание сахара, является отходом сахарного производства наряду с жомом и фильтрационным осадком. Она используется в других целях. Известно, что количество сахарозы в мелассе доходит до 50 мас.% и более. Учитывая тот факт, что 1 тонна сахара стоит приблизительно 25000-30000 руб., а 1 тонна мелассы - 2500-4000 руб., является очевидной выгодность создания технологии извлечения сахарозы из мелассы.

Согласно разработанному способу полученную мелассу закачивают в мешалку, куда также подают воду или очищенный сахаросодержащий сок, для разбавления мелассы до 20-50% сухих веществ, что необходимо для дальнейшего растворения в ней реагентов. Корректировку pH разбавленной мелассы проводят известковым молоком до pH 8,5-10.

В качестве реагентов в полученный раствор добавляют неорганический коагулянт, кислый реагент, неанионный флокулянт, реагент, ускоряющий процесс флокуляции, обесцвечивающий реагент и некатионный флокулянт. Эту смесь при необходимости подогревают до температуры 45-95°C и подают в отстойник-декантор.

Неорганический коагулянт необходим для слипания несахаров и уменьшения их дисперсности. В качестве него можно использовать титановые или основные соли алюминия, активированные многовалентными анионами ортотитановой, полифосфорной, кремниевой или серной кислот, оксалат алюминия, сульфаты титана, алюминия или железа, основной хлорид алюминия в активной форме, их гидроксокомплексы и гидрооксиды.

Кислый реагент понижает pH раствора мелассы и вступает в реакцию с комплексами несахаров, активируя их для коагуляции. В качестве него можно использовать ортофосфорную или полифосфорную кислоты. Неанионный и некатионный флокулянты необходимы для слипания мелких частиц, образующихся при коагуляции, в хлопья и для дальнейшего выпадения их в осадок. В качестве неанионного флокулянта рекомендуется использовать поликатиониты или полиамфолиты в чистом виде или их смеси, причем поликатионитами или полиамфолитами могут служить, например, четвертичные аммониевые соли, полиэпихлоргидриндиметиламины, полидиаллилдиметиламмоний, катионные и неионные полиакриламиды, элементоорганические полифлокулянты, крахмал, декстрин, желатин. В качестве некатионного флокулянта рекомендуется использовать полианиониты или полиамфолиты в чистом виде или их смеси, причем полианионитами или полиамфолитами могут служить, например, неионные, анионные полиакриламиды, альгинаты натрия, карбоксиметилцеллюлоза, желатин, казеин, смесь алюмосиликата с органическими модификаторами.

Обесцвечивающий реагент, являясь сильным окислителем, разлагает несахара. В качестве него рекомендуется использовать органические или неорганические пероксиды и гидроперекиси, в частности перекись водорода или сернистый газ. Также в качестве такого реагента можно использовать озон.

После смешивания мелассы с водой или очищенным сахарным соком и реагентами раствор подают в отстойник-декантор и выдерживают его в нем до выпадения осадка несахаров.

С целью большего очищения раствора мелассы от несахаров в него можно дополнительно ввести 10-15%-ный раствор перманганата калия в количестве 0,5-2 мас.% к ее массе для образования диоксида марганца, адсорбирующего несахара, с последующей фильтрацией.

Далее проводят электродиализную очистку раствора мелассы от солей щелочных и щелочноземельных металлов, которые, взаимодействуя с сахарозой и удерживая ее, не позволяют ей в дальнейшем выкристаллизовываться в вакуумном кристаллизаторе. В качестве мембран используют анионообменные и катионообменные мембраны любого типа. Это становится возможным благодаря предварительной реагентной очистке мелассы, в результате которой из мелассы удаляется существенная часть высокомолекулярных несахаров, присутствие которых в растворе делает фактически невозможным проведение электродиализа такого раствора, поскольку мембраны, изготовленные с применением ионообменных смол, быстро зарастают высокомолекулярными соединениями.

Скорость потока раствора мелассы, который подвергается электродиализной очистке, выбирается исходя из заданной плотности тока: с уменьшением плотности тока целесообразно также снизить скорость потока.

В качестве электродов допустимо применять любые электропроводящие материалы.

Добавление реагентов, декантацию и электродиализную очистку можно проводить один или большее количество раз. На первом цикле pH раствора корректируется известковым молоком до значения 8,5-10. Если же цикл при необходимости повторяется, то pH раствора корректируется известковым молоком до значения 7,3-8,5 для полного разложения комплексов, образующихся из солей щелочноземельных металлов и других примесей.

Касательно повторного проведения комплексной очистки мелассы (реагентами и электродиализом) стоит отметить, что состав мелассы на сахарных заводах колеблется в очень широких пределах в зависимости от качества исходного сырья - сахарной свеклы. Поскольку прогнозировать качество мелассы практически невозможно, так как свекла является сырьем, которое в зависимости от региона и климата, времени копки, сроков хранения и множества других факторов постоянно меняет свой состав, поэтому принятие решения о проведении повторной комплексной очистки производится в процессе переработки свеклы и зависит от качества очистки.

После очистки раствор мелассы возвращается в технологическую схему производства сахара. В том случае, если после очистки раствор мелассы имеет высокую степень очистки (чистота раствора составила 85-88%), он смешивается с сахарным соком после 1-й сатурации или перед поступлением в выпарную камеру. Если степень очистки более низкая (чистота составила 80-84%), раствор мелассы смешивается с сахарным соком перед стадией сатурации. Если степень очистки низкая (чистота составила менее 80%), раствор мелассы либо смешивается с сахарным соком перед стадией преддефекации, либо повторно проходит стадию реагентной и электрохимической очистки или только электрохимической очистки от солей щелочноземельных металлов.

Пример 1.

В производстве сахара получили мелассу следующего состава, мас.%: сахароза - 40,06, смесь глюкозы и фруктозы - 0,4, раффиноза - 0,7, ионы калия - 3,3, ионы кальция - 1,2, ионы магния - 0,01, ионы натрия - 1,1, органические кислоты - 2, 8, прочие несахара - 20,2, вода - остальное. Таким образом, содержание сухих веществ составило 70 мас.%, из них 41,16 мас.% сахаров, 28, 6 мас.% несахаров.

Исходную мелассу разбавили дистиллированной и деионизированной водой до 35% сухих веществ. Полученный раствор мелассы имел следующий состав, мас.%: сахароза - 20,03, смесь глюкозы и фруктозы - 0,2, раффиноза - 0,36, ионы калия - 1,68, ионы кальция - 0,61, ионы магния - 0,005, ионы натрия - 0,56, органические кислоты - 1,42, прочие несахара - 10,13, вода - остальное, pH - 6,7. Таким образом, содержание сахаров составило 20,59 мас.%, а несахаров - 14,41 мас.%. Раствор мелассы нагрели до температуры 74°C и откорректировали его pH добавлением известкового молока до 9,0.

В полученный раствор добавили следующие реагенты: сульфат алюминия (неорганический коагулянт) 0,007 мас.% к массе раствора мелассы, ортофосфорную кислоту (кислый реагент) в количестве 80 мг/л раствора мелассы, поликатионит - полидиаллилдиметиламмоний хлорид (неанионный флокулянт) 0,02 мас.% к массе раствора мелассы, активную кремниевую кислоту (реагент, ускоряющий процесс флокуляции частиц несахаров) 0,015 мас.% к массе раствора мелассы, перманганат калия в количестве 0,5 мас.% к массе раствора мелассы, 30%-ную перекись водорода (обесцвечивающий реагент) в количестве 0,8 мас.% к массе раствора мелассы и анионный полиакриламид (некатионный флокулянт) в количестве 40 мг/л раствора мелассы. Раствор подали в отстойник-декантор, в котором его выдерживали 2 часа 30 минут. После этого осадок удалили механическим способом, а раствор направили на очистку в электродиализный аппарат. В качестве электродов использовали стальные пластины размером 230×100×3 мм.

В качестве катионообменной использовали гетерогенную мембрану МК-40, представляющую собой композит из ионообменной смолы КУ-2 и полиэтилена. В качестве анионообменной использовали гетерогенную мембрану МА-40, представляющую собой композит из полистирола, сшитого дивинилбензолом, и полиэтилена. Заданная плотность тока составляла - 10 мА/см2. Скорость потока раствора мелассы через ячейку составляла 1 л/час.

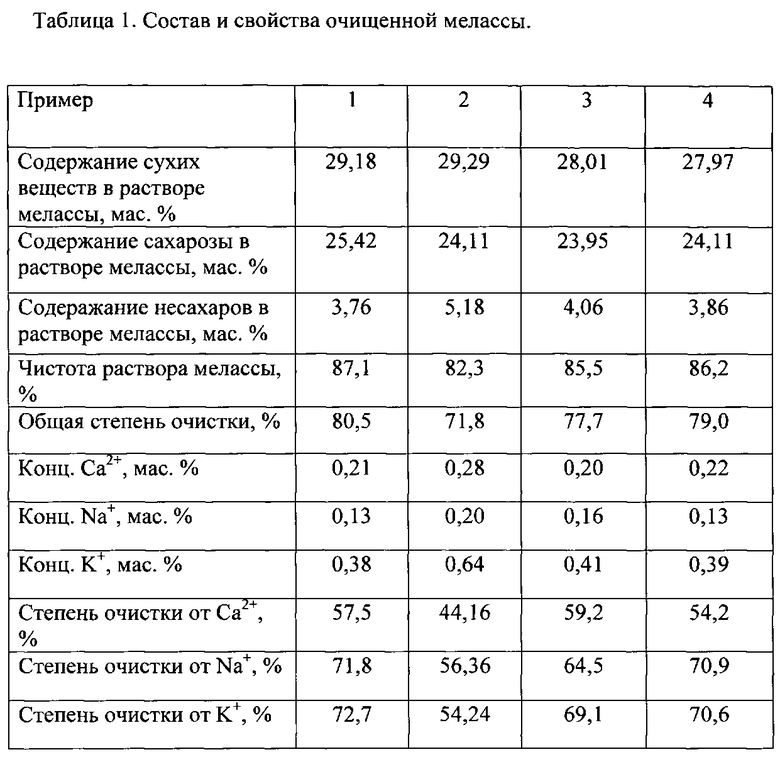

Состав и свойства полученной мелассы приведены в таблице 1.

Пример 2.

Опыт проводили аналогично примеру 1, однако в качестве катионообменной использовали сульфокатионитную мембрану МФ-4СК. В качестве анионообменной использовали мембрану МА-40. Заданная плотность тока составляла - 10 мА/см2. Скорость потока раствора мелассы через ячейку составляла 3 л/час.

Пример 3.

Опыт проводили аналогично примеру 1, однако в качестве анионообменной использовали мембрану МА-41. Заданная плотность тока при электродиализной очистке составляла - 50 мА/см2. Скорость потока раствора мелассы через ячейку составляла 5 л/час.

Пример 4.

Полученный по примеру 1 раствор мелассы нагрели до температуры 80°C, откорректировали его pH известковым молоком до 8,5 и добавили следующие реагенты: алюминат натрия (неорганический коагулянт) 0,011% к массе раствора мелассы, бромоводород (кислый реагент) в количестве 80 мг/л раствора мелассы, полиэтиленоксид (неанионный флокулянт) 0,03% к массе раствора мелассы, перманганат калия в количестве 1% к массе раствора мелассы, перекись водорода (обесцвечивающий реагент) в количестве 0, 8% к массе раствора мелассы и анионный полиакриламид (некатионного флокулянта) в количестве 40 мг/л раствора мелассы. Затем подали в отстойник-декантор, в котором его выдерживали 4 часа. После этого осадок удалили механическим способом, а раствор направили на очистку в электродиализный аппарат. В качестве электродов использовали титановые пластины размером 230×100×3 мм.

В качестве катионообменной использовали гомогенную мембрану nafion-117, которая представляет собой сополимер тетрафторэтилена и перфторированного сульфосодержащего винилового эфира. В качестве анионообменной использовали мембрану МА-41И.

Заданная плотность тока составляла - 100 мА/см2. Скорость потока раствора мелассы через ячейку составляла 12 л/час.

Полученные данные показали, что заявленный способ позволяет не только произвести общую очистку мелассы, но и в значительной степени удалить из нее мелассогенные ионы щелочных (Na+, K+) и щелочноземельных металлов (Ca2+), препятствующих выделению сахарозы за счет кристаллизации. Исходя из экспериментальных данных, была подтверждена возможность использования в электродиализе в качестве мембран любых катионообменных и анионообменных мембран.

Таким образом, предлагаемый способ позволяет без значительных капитальных затрат и расширения технологической схемы сахарного завода существенно увеличить процент извлечения сахарозы и повысить экологичность и рентабельность производства сахара.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ГУСТЫХ САХАРОСОДЕРЖАЩИХ РАСТВОРОВ С ЦЕЛЬЮ ИЗВЛЕЧЕНИЯ ИЗ НИХ САХАРОЗЫ | 2015 |

|

RU2611145C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2006 |

|

RU2365626C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2003 |

|

RU2255980C2 |

| СПОСОБ ОЧИСТКИ САХАРОСОДЕРЖАЩИХ РАСТВОРОВ | 2003 |

|

RU2249048C1 |

| СПОСОБ ОЧИСТКИ ДИФФУЗИОННОГО СОКА | 2003 |

|

RU2254373C2 |

| СПОСОБ ОЧИСТКИ САХАРОСОДЕРЖАЩИХ РАСТВОРОВ | 2007 |

|

RU2343198C1 |

| СПОСОБ ОЧИСТКИ САХАРСОДЕРЖАЩЕГО РАСТВОРА | 1999 |

|

RU2160314C1 |

| СПОСОБ ОЧИСТКИ ДИФФУЗИОННОГО СОКА | 1995 |

|

RU2105817C1 |

| Способ очистки диффузионного сока | 1987 |

|

SU1442552A1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2000 |

|

RU2161201C1 |

Изобретение относится к сахарной промышленности. Cпособ комплексной очистки мелассы и извлечения из нее сахарозы включает стадии, на которых мелассу разбавляют, вводят в нее реагенты, а затем осаждают образовавшийся осадок несахаров, при этом мелассу разбавляют до 20-50% сухих веществ водой или очищенным сахарным соком, затем вводят в полученный раствор реагенты, представляющие собой смесь неорганического коагулянта, кислого реагента, неанионного флокулянта, реагента, ускоряющего процесс флокуляции, обесцвечивающего реагента и некатионного флокулянта, нагревают его до температуры 45-95°C и подают в отстойник-декантор, в котором его выдерживают до формирования осадка. Затем осадок удаляют, раствор фильтруют и направляют на электродиализную очистку от солей щелочных и щелочноземельных металлов. После электродиализной очистки очищенный раствор вводят в технологический поток на стадии преддефекации, или стадии 1-й сатурации, или стадии 2-й сатурации, или стадии выпарки. Данный способ позволяет обеспечить высокую степень очистки мелассы, а также возможность применения на стадии электродиализной очистки анионных и катионных мембран любого типа. 2 з.п. ф-лы, 1 табл., 4 пр.

1. Способ комплексной очистки мелассы и извлечения из нее сахарозы, при котором мелассу разбавляют, вводят в нее реагенты, обесцвечивающие ее и осаждающие несахара, а затем осаждают образовавшийся осадок несахаров, отличается тем, что мелассу разбавляют до 20-50% сухих веществ водой или очищенным сахарным соком, вводят в полученный раствор реагенты, представляющие собой смесь неорганического коагулянта, кислого реагента, неанионного флокулянта, реагента, ускоряющего процесс флокуляции, обесцвечивающего реагента и некатионного флокулянта, нагревают его до температуры 45-95°C и подают в отстойник-декантор, в котором его выдерживают до формирования осадка, затем осадок удаляют, раствор фильтруют и направляют на электродиализную очистку от солей щелочных и щелочноземельных металлов, при этом в качестве мембран используют анионообменные и катионообменные мембраны; после электродиализной очистки очищенный раствор вводят в технологический поток на стадии преддефекации, или стадии 1-й сатурации, или стадии 2-й сатурации, или стадии выпарки.

2. Способ по п. 1, отличающийся тем, что перед подачей раствора разбавленной мелассы в отстойник-декантор его pH корректируют до 8,5-10 посредством добавления известкового молока.

3. Способ по п. 1, отличающийся тем, что после электродиализной очистки в раствор повторно добавляют реагенты, представляющие собой смесь неорганического коагулянта, кислого реагента, неанионного флокулянта, реагента, ускоряющего процесс флокуляции, обесцвечивающего реагента и некатионного флокулянта, причем раствор мелассы нагревают до температуры 30-60°C, корректируют pH до 7,8-8,5 и подают в отстойник-декантор, в котором его выдерживают до формирования осадка, после чего удаляют осадок.

| СПОСОБ ОЧИСТКИ МЕЛАССЫ | 2005 |

|

RU2301266C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2006 |

|

RU2365626C1 |

| СПОСОБ ОЧИСТКИ САХАРОСОДЕРЖАЩИХ РАСТВОРОВ | 2007 |

|

RU2343198C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПИЩЕВОГО КОРИЧНЕВОГО САХАРА ИЗ РАСТВОРА СВЕКЛОВИЧНОГО САХАРА | 2006 |

|

RU2421524C2 |

| US 4382823 A1, 10.05.1983 | |||

| US 3479221 A1, 18.11.1969 | |||

Авторы

Даты

2015-07-20—Публикация

2014-06-04—Подача