Изобретение относится к области гидрометаллургии, в частности к переработке окисленных никелевых руд.

Окисленные никелевые руды отличаются исключительным непостоянством по содержанию как ценных компонентов, так и пустой породы даже в массиве одного месторождения. Возможные пределы концентраций компонентов руды характеризуются широким диапазоном их величин, %: Ni 0,7-4,0; Co 0,04-0,16; SiO2 15-75; Fe2O3 15-65; Al2O3 2-25; Cr2O3 1-4; MgO 2-25; CaO 0,5-2; влага - 10-15[1]. Разработка рациональных методов обогащения таких руд с целью извлечения ценных металлов является актуальной проблемой.

Из источников информации известен целый ряд способов извлечения никеля из никелевых руд. Например, измельченную руду смешивают с добавками серы и хлоридов щелочных или щелочно-земельных металлов. Смесь гранулируют, обжигают в присутствии водяного пара. В дальнейшем осуществляют сернокислое выщелачивание обожженной смеси и переработку продуктивного раствора [2].

По способу переработки окисленной никелькобальтовой руды [3] рудную смесь гранулируют с серной кислотой в стехиометрическом необходимом количестве. Гранулы сульфатизируют при температуре 200-250° и прокаливают при температуре 650-700° в течение 2,5-3,0 часов, после чего проводят выщелачивание водой и последующее извлечение металлов.

При переработке окисленной никелькобальтовой руды после ее грануляции с серной кислотой, гранулы прокаливают в атмосфере газов, полученных при окислении элементарной серы или сульфидов кислородом воздуха, затем газы совместно с выделяющимися при прокалке гранул оксидами серы направляют на производство серной кислоты, а гранулы - на выщелачивание водой [4].

Известные способы извлечения ценных металлов из окисленных никелевых руд обладают общими недостатками: сложный технологический процесс, большие материальные и энергетические затраты, нестабильность степени извлечения металлов.

Наиболее близким к предлагаемому способу является способ кучного выщелачивания силикатных окисленных никелевых руд, включающий дробление, окомкование, укладку в кучу и выщелачивание (Евразийская заявка №200600241). В этом способе предлагается осуществлять процесс выщелачивания в несколько стадий, где продуктивный раствор, полученный на первой стадии, используется на последующих стадиях в качестве выщелачивающего раствора до остаточной концентрации серной кислоты 10-30 г/л. Выщелачивающие растворы подаются на орошение кучи с интенсивностью 10 л/м2·ч с постоянным снижением концентрации кислоты от 200 г/л до 20 г/л в конце процесса. Отработка руд ведется или на куче, разделенной на несколько секций, или на нескольких штабелях с высотой от 2 до 7 метров. Извлечение никеля составляет 80%. Недостатком способа является сложность технологического процесса, значительная продолжительность процесса выщелачивания, которая составляет 150 суток. Снижение длительности процесса до 100 суток приводит к уменьшению извлечения никеля до 60%.

Целью предлагаемого технического решения является упрощение технологического процесса, сокращение продолжительности процесса кучного выщелачивания никеля, кобальта, магния из силикатных окисленных никелевых руд при высокой степени извлечения металлов, снижение энергетических и материальных затрат технологического процесса.

Поставленная цель достигается тем, что в способе кучного выщелачивания силикатных никелевых руд, включающем дробление, окомкование, укладку руды в кучу и выщелачивание водным раствором серной кислоты, перед окомкованием дробленую руду смешивают с добавкой твердого фторсодержащего вещества из группы: кремнефтористый натрий Na2SiF6, фтористый кальций CaF2, фтористый аммоний NH4F, гидрофторид аммония NH4F·HF в количестве 1,3-1,7 мас.% по фтору, а окомкование смеси выполняют посредством гранулирования с использованием в качестве связующего концентрированной серной кислоты в массовом соотношении Т:Ж=(88,0-94,0):(6,0-12,0).

Сущность предлагаемого изобретения заключается в следующем. В окисленных силикатных никелевых рудах никель и кобальт входят в состав минералов группы серпентинита в виде изоморфных примесей, замещающих катион магния 3(Mg,Fe,Ni,Co)O·2SiO2·2H2O, или коллоидальных (наноразмерных) включений в кремнеземе SiO2 (кварц, хризопраз, опал и др.). Растворение минералов групп серпентинита и особенно кремнезема в серной кислоте происходит медленно, так как образующийся при этом тонкодисперсный нерастворимый продукт химической реакции - аморфный SiO2 покрывает поверхность частиц руды.

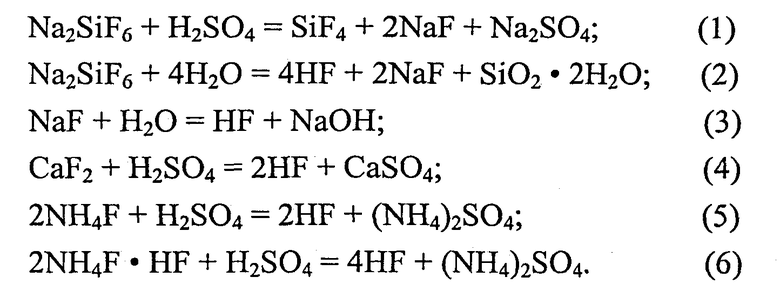

Наличие в силикатной дробленой рудной массе фторидов позволяет резко ускорить растворение всех кремнеземсодержащих рудных минералов, интенсифицировать вскрытие и переход в раствор никеля, кобальта и магния. Уже на стадии окомкования практически одновременно происходят реакции сульфатизации, Na2SiF6 и гидролиз продуктов взаимодействия всех фторидов с серной кислотой и синтез плавиковой (фтористоводородной) кислоты HF (реакции 1-6):

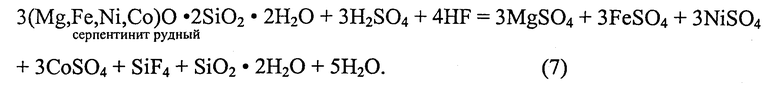

Полученная плавиковая кислота совместно с серной кислотой интенсивно растворяют рудные минералы никеля и кобальта. Серпентинит при этом подвергается сульфатизации и фторированию с выщелачиванием никеля и кобальта в виде растворимых сульфитов (реакция 7):

Малорастворимые твердые продукты фторирования и сульфатизации (CaSO4, NaF) выполняют роль цемента в сохранении достаточной прочности окатышей.

При содержании в смеси фторсодержащего вещества менее 1,3 мас.% (в пересчете на фтор) не обеспечивается достаточного разложения силикатных минералов и кремнезема. Концентрация фтора более 1,7 мас.% в данной смеси является избыточной, так как при этом уменьшается прочность окатышей и снижается фильтрационная способность кучи (штабеля). В результате экспериментальных исследований установлено оптимальное содержание серной кислоты, необходимой для использования ее в качестве увлажнителя минеральной массы при производстве окатышей способом гранулирования, так и для применения ее водного раствора в роли реагента для выщелачивания целевых металлов. Для гранулирования фторидно-рудной смеси используют концентрированную серную кислоту в количестве 6-12 мас.%, что соответствует массовому соотношению Ж:Т=(88,0-94,0):(6,0-12,0).

Техническим результатом является значительное сокращение времени процесса выщелачивания при высокой степени извлечения никеля и кобальта, сокращение энергетических и материальных затрат. Процесс включает в себя стадию дробления, смешения, окомкования, укладку в штабель и выщелачивание. На стадии окомкования фторсодержащий компонент смешивается с рудным материалом, а в качестве связующего применяется концентрированная серная кислота. Количество кислоты, необходимое для образования окатышей, определено опытным путем. В образовавшемся продукте не должно быть фракций менее 2 мм.

Предлагаемый способ осуществляется следующим образом. Исходный рудный материал дробится до фракции менее 15 мм, затем смешивается с измельченным фторсодержащим веществом в количестве, необходимом для разложения кремнеземистой никельсодержащей матрицы. Полученная смесь загружается в гранулятор, а в качестве связующего используется концентрированная серная кислота с расходом, обеспечивающим образование окатышей размером 2-15 мм. Далее по общепринятой технологии окомкованный материал выдерживается в течение 2-3 суток для реализации процесса сульфатизации на отдельной закрытой площадке или после укладки в штабель. Окончанием процесса сульфатизации является стабилизация всех окатышей. В ходе выщелачивания рудный материал разрушается, происходит усадка штабеля и уплотнение фильтрующего слоя. Оптимальная высота штабеля не должна превышать 3 метров. На начальном этапе (Т:Ж=0,5) производится водная отмывка сульфосолей. На основном этапе выщелачивания (Т:Ж=0,7) используют водный раствор серной кислоты с концентрацией 100 г/л, а для устранения эффекта «каналирования» при разрушении материала интенсивность орошения должна составлять 5 л/м2 в час. На этапе довыщелачивания (Т:Ж=0,5) используется раствор с концентрацией 20 г/л. Этап водоотмывки и нейтрализации (Т:Ж=0,5) завершает процесс отработки рудного материала в штабеле. В результате описанного процесса в течение 30 суток с момента водной отмывки сульфатизированного материала до его нейтрализации в раствор извлекается 80-82% никеля и 56-67% кобальта.

Технология опробована на окисленной никелевой руде Буруктальского месторождения со следующим химическим составом, мас.%: SiO2 - 46,54; Fe2O3 - 16,81; MgO - 30,46; Al2O3 - 3,23; NiO - 0,84; CoO - 0.09; CaO - 0,76; SO3 - 0,25; Cr2O3 - 0,59; MnO - 0,28; TiO2 - 0,09; ZnO - 0,08; CuO - 0,07.

Пример 1. Рудный материал крупностью 0-15 мм весом 2 кг окомкован с использованием при гранулировании в качестве связующего 0,2 кг концентрированной серной кислоты (концентрация 93%).

Пример 2. Рудный материал крупностью 0-15 мм весом 2 кг смешивают с 0,05 кг фторсиликата натрия, что эквивалентно содержанию 0,03 кг фтора. Гранулируют смесь с использованием 0,2 кг серной кислоты (93%).

Пример 3. Рудный материал крупностью 0-15 мм весом 2 кг смешивают с 0,067 кг фтористого кальция в виде флюоритового концентрата марки (ФК-92). Содержание фтора в смеси 0,03 кг. Гранулируют смесь с 0,2 кг серной кислоты (93%).

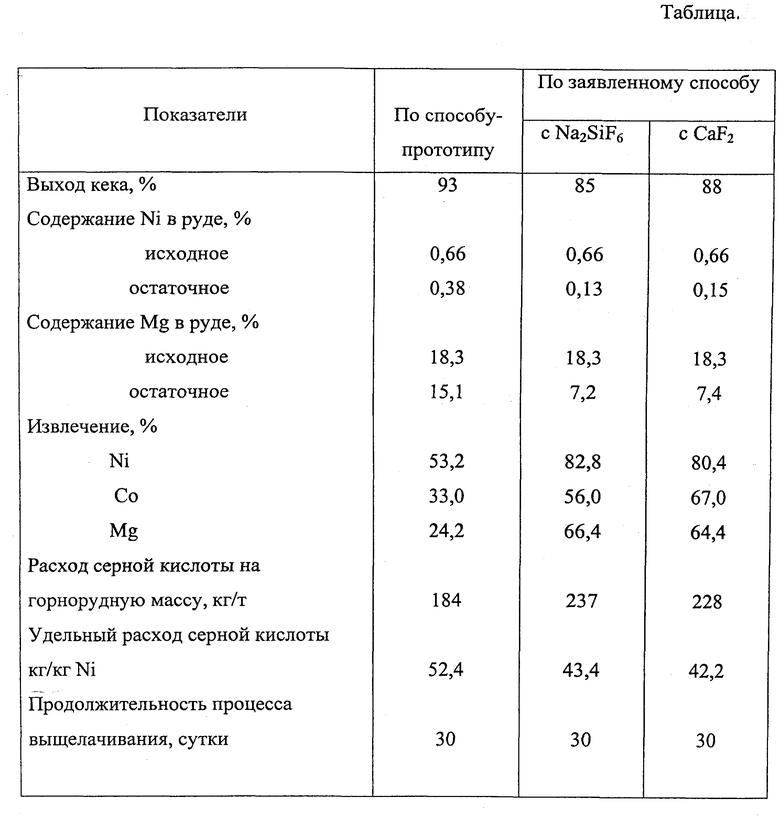

Цикл выщелачивания проведен в соответствии с вышеописанным регламентом в перколяторах диаметром 100 мм и высотой 300 мм. Результаты испытаний приведены в таблице.

За одинаковую продолжительность процесса выщелачивания по сравнению с известными по предлагаемому способу извлечения никеля и кобальта повышено в среднем на 28%, магния на 42% при более низком удельном расходе серной кислоты.

Источники информации

1. Тарасов А.В., Уткин Н.И. Технология цветной металлургии / Под общ. ред. А.В. Тарасова. - М.: ТОО «П-Центр», 1999.

2. RU 2342447 C1, опубл. 27.12.2008 г.

3. RU 2245933 C1, опубл. 10.02.2005 г.

4. RU 2245934 C1, опубл. 10.02.2005 г.

5. Евразийская заявка №200600241.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЬ-КОБАЛЬТОВОЙ РУДЫ | 2018 |

|

RU2694188C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЬ-, КОБАЛЬТ-, ЖЕЛЕЗО-, МАГНИЙСОДЕРЖАЩЕЙ РУДЫ | 2009 |

|

RU2393250C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СИЛИКАТНЫХ НИКЕЛЕВЫХ РУД | 2012 |

|

RU2478127C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 2014 |

|

RU2571676C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СИЛИКАТНЫХ НИКЕЛЕВЫХ РУД | 2010 |

|

RU2432409C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОСОДЕРЖАЩЕЙ РУДЫ | 1993 |

|

RU2078838C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ РУД КУЧНЫМ ВЫЩЕЛАЧИВАНИЕМ | 2012 |

|

RU2538435C2 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ УПОРНЫХ РУД И ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2015 |

|

RU2585593C1 |

| СПОСОБ КУЧНОГО БИОВЫЩЕЛАЧИВАНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2686158C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ, КОБАЛЬТА И ДРУГИХ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЛАТЕРИТНЫХ РУД С ИСПОЛЬЗОВАНИЕМ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ И ПРОДУКТ, СОДЕРЖАЩИЙ НИКЕЛЬ, КОБАЛЬТ И ДРУГИЕ МЕТАЛЛЫ И ПОЛУЧЕННЫЙ ИЗ ЛАТЕРИТНЫХ РУД | 2006 |

|

RU2355793C2 |

Изобретение относится к области гидрометаллургии цветных металлов, а именно кучного выщелачивания окисленных силикатных никелевых руд, состоящих преимущественно из гидросиликатов магния, железа и минералов группы кремнезема. Способ кучного выщелачивания силикатных никелевых руд включает дробление руды, приготовление смеси руды с добавкой фторида из группы: кремнефтористый натрий, фтористый кальций, фторид аммония и/или гидрофторид аммония в количестве 1,3-1,7 мас.% (в пересчете на фтор). Затем ведут окомкование смеси гранулированием с использованием в качестве связующего концентрированной серной кислоты в соотношении Т : Ж = (88,0-94,0):(6,0-12,0). После гранулирования осуществляют укладку окатышей в кучу и выщелачивание раствором серной кислоты. Техническим результатом является сокращение продолжительности выщелачивания при высокой степени извлечения никеля, кобальта и магния, снижение энергетических и материальных затрат. 3 з.п. ф-лы, 1 табл., 2 пр.

1. Способ кучного выщелачивания окисленной силикатной никелевой руды, включающий дробление, окомкование, укладку руды в кучу и выщелачивание водным раствором серной кислоты, отличающийся тем, что перед окомкованием руду смешивают с добавкой твердого фторсодержащего вещества с получением фторидно-рудной смеси с содержанием фтора 1,3-1,7 мас.%, которую подвергают окомкованию гранулированием с использованием в качестве связующего концентрированной серной кислоты.

2. Способ по п. 1, отличающийся тем, что в качестве твердого фторсодержащего вещества используют фторсодержащие соли из группы: кремнефтористый натрий Na2SiF6, фтористый кальций CaF2, фтористый аммоний NH4F, гидрофторид аммония NH4H·HF и /или их смеси.

3. Способ по п. 1, отличающийся тем, что в качестве связующего при гранулировании фторидно-рудной смеси используют концентрированную серную кислоту с плотностью 1,82-1,83 г/см3, взятую в количестве 6,0-12,0 мас.% при Т : Ж = (88,0-94,0):(6,0-12,0).

4. Способ по п. 3, отличающийся тем, что гранулирование фторидно-рудной смеси осуществляют до образования окатышей размером 2-15 мм.

| EA 200600241 A1, 30.06.2006 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ И КОБАЛЬТА ИЗ НИКЕЛЕВЫХ РУД | 2004 |

|

RU2267547C1 |

| КРЫШКА-НЕПРОЛИВАЙКА ДЛЯ ЕМКОСТИ С НАПИТКОМ | 2008 |

|

RU2424963C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПУСКА В ХОД ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1925 |

|

SU6316A1 |

| Шликер для литья керамических плиток | 1981 |

|

SU1008196A1 |

| JP 50105506 А, 20.08.1975 | |||

| US 3909249 А, 30.09.1975 | |||

Авторы

Даты

2015-07-27—Публикация

2014-05-06—Подача