Перекрестная ссылка на родственные заявки

По данной заявке испрашивается приоритет находящейся в процессе одновременного рассмотрения предварительной заявки на патент США с порядковым номером 61/246215, поданной 28 сентября 2009 года, находящейся в процессе одновременного рассмотрения предварительной заявки на патент США № 61/246208, поданной 28 сентября 2009 года, и находящейся в процессе одновременного рассмотрения предварительной заявки на патент США № 61/157944, поданной 6 марта 2009 года, полное содержание каждой из которых включено в описание посредством ссылки.

Область, к которой относится изобретение

Настоящее изобретение относится к белоксодержащим пеноматериалам, их получению и их применению.

Уровень техники

Пеноматериалы используются в большом разнообразии промышленных и потребительских областей применения, включающих, например, теплоизоляцию пеноматериалами, упаковочные пеноматериалы, ударопрочные прокладки, обратные стороны покрытий, декоративные пеноматериалы для имитации деревянных украшений (мебели) и т.д. Использование таких пеноматериалов продолжает расти во всем мире. Этот рост может быть приписан, среди прочего, их легкой массе, хорошему соотношению прочности и массы, их теплоизоляционным и звукоизоляционным свойствам и энергопоглощающим свойствам пеноматериалов. Полиуретановые пеноматериалы являются очень популярными и могут быть изготовлены в разнообразных отличающихся формах. Например, полиуретановый пенопласт может быть изготовлен в гибкой, полужесткой или жесткой форме, причем гибкие пенопласты обычно являются более мягкими, менее плотными, более эластичными и более подверженными структурному восстановлению после нагрузки, чем жесткие пенопласты.

Получение полиуретановых пенопластов экстенсивно обсуждалось в области пеноматериалов. Тем не менее, общим подходом получения полиуретановых пенопластов является получение по реакции полиола и изоцианата, в результате которой образуется уретановая группа скелета молекулы. Обычно вспенивающий агент, например, инертный газ или соединение, которое образует газ, используют для создания пор внутри пеноматериала. Дополнительные модулирующие агенты, например, катализаторы и поверхностно-активные вещества, могут быть добавлены в процессе получения для модуляции свойств полученного вспененного продукта.

Недавно были предприняты попытки замены или сокращения применения сложного или простого полиэфирполиолов при получении полиуретановых пенопластов с более многосторонними, возобновляемыми, менее дорогостоящими и более благоприятными в отношении окружающей среды компонентами. Например, были получены пеноматериалы с использованием триглицеридов жирных кислот, полученных из растений. Поскольку такие материалы являются возобновляемыми, относительно недорогими, многосторонними и благоприятными в отношении окружающей среды, они являются желаемыми в качестве ингредиентов для получения пеноматериалов.

Однако все еще существует потребность в разработке возобновляемых, менее дорогостоящих и более благоприятных в отношении окружающей среды агентов, которые могут модулировать свойства пеноматериала. Например, могли бы быть выгодными возобновляемые материалы, которые можно использовать для улучшения свойств пеноматериала, таких как более высокий подъем пены, однородная пористая структура и/или пеноматериал более низкой плотности. Особенно ценным мог бы быть материал, присутствующий в побочных продуктах отходов, который может быть получен экономично и в больших количествах.

Сущность изобретения

Настоящее изобретение основывается, отчасти, на открытии того, что некоторые белковые композиции, получаемые из различных исходных материалов, например, биомассы растительных отходов, могут быть использованы для модуляции свойств пеноматериала и могут, например, давать пеноматериалы более низкой плотности, содержащие большее количество меньших по размеру, более однородных пор.

В одном аспекте изобретение обеспечивает выделенную, водорастворимую полипептидную композицию, способную стабилизировать пеноматериал на основе полиуретана. Выделенная, водорастворимая полипептидная фракция имеет один или несколько из следующих признаков: (a) полоса поглощения амида-I между приблизительно 1633 см-1 и 1680 см-1, как определено ИК-Фурье-спектроскопией твердого состояния (FTIR); (b) полоса амида-II между приблизительно 1522 см-1 и 1560 см-1, как определено FTIR твердого состояния; (c) две выраженные полосы поглощения валентных колебаний N-H 1° амида с центрами в области около 3200 см-1 и около 3300 см-1, как определено FTIR твердого состояния; (d) выраженный кластер протонированных ядер азота, определяемый в границах химического сдвига 15N в области около 94 м.д. и около 100 м.д., и в границах химического сдвига 1H в области около 7,6 м.д. и около 8,1 м.д., как определено с помощью жидкофазного двумерного ЯМР протон-азотного взаимодействия; (e) средняя молекулярная масса между приблизительно 600 и приблизительно 2500 Дальтон; (f) неспособность стабилизировать эмульсию типа масло-в-воде, в которой, когда водный раствор, содержащий 14 массовых частей белка, растворенных или диспергированных в 86 массовых частях воды, смешивают с 14 массовыми частями полимерного дифенилметандиизоцианата (PMDI), водный раствор и PMDI образуют нестабильную суспензию, которая макроскопически разделяется на фазы при статических условиях в течение пяти минут после смешивания; (g) водорастворимая полипептидная композиция способна стабилизировать пеноматериал на основе полиуретана относительно пеноматериала на основе полиуретана, образованного из той же самой исходной композиции, но лишенной водорастворимой белковой композиции; и (h) водорастворимая полипептидная композиция способна уменьшать плотность пеноматериала на основе полиуретана по меньшей мере на 5% (например, по меньшей мере на 10%, 20%, 30%, 40%, 50%, 60%, 70%, 80%, 90% или 100%) относительно пеноматериала на основе полиуретана, полученного из той же самой исходной композиции, но лишенной водорастворимой белковой композиции.

В другом аспекте изобретение обеспечивает способ получения выделенной, водорастворимой полипептидной композиции для использования при получении пеноматериала. Данный способ включает: (a) диспергирование белоксодержащего исходного материала в водном растворе при рН больше, чем приблизительно 6,5, в течение по меньшей мере 5 минут с получением суспензии, содержащей частицы вещества; (b) после стадии (a), необязательно уменьшение рН до приблизительно 4,0-5,0; и затем отделение водного раствора от содержащего частицы вещества с получением тем самым раствора, обогащенного в отношении водорастворимой полипептидной композиции, описанной в данном документе.

В некоторых вариантах осуществления способ дополнительно включает одну или несколько следующих стадий: (i) перед стадией (a), расщепление исходного материала ферментом; (ii) после стадии (a), расщепление суспензии ферментом; (iii) после стадии (b), расщепление суспензии ферментом; или (iv) после стадии (c), расщепление раствора, обогащенного водорастворимой полипептидной композицией, ферментом. Пригодные ферменты включают, например, серин-, лейцин-, лизин- или аргинин-специфическую протеазу. Способ необязательно дополнительно включает сушку водорастворимой полипептидной композиции, полученной на стадии (c).

В каждом из аспектов водорастворимая белковая композиция может быть получена из материала животного происхождения (например, молока и молочной сыворотки, рыбной кормовой муки, ткани животных) или из материала растительного происхождения (например, кукурузы, пшеницы, подсолнечника, хлопка, семян рапса, канолы (брюквы) (Brassica napus L. var. rapifera), клещевины, сои, рыжика посевного, льна, ятрофы, мальвы, земляного ореха, водорослей, бобовых, пальмы, табака, жома (выжимок) сахарного тростника и их комбинаций). В некоторых других вариантах осуществления исходным материалом (биомассой) в способе получения водорастворимой белковой композиции могут быть мука канолы, белковый изолят канолы, мука клещевины, белковый изолят клещевины или их комбинация.

В другом аспекте изобретение обеспечивает пеноматериал, полученный с использованием водорастворимой белковой композиции, описанной в данном документе. Пеноматериал может представлять собой пенополиуретан, который содержит продукт реакции смеси, содержащей: (a) описанную здесь водорастворимую полипептидную композицию; (b) реагент на основе изоцианата и (c) необязательное реагирующее с изоцианатом соединение. В некоторых вариантах осуществления смесь необязательно содержит дополнительно, среди других компонентов, поверхностно-активное вещество и/или катализатор и/или вспенивающий агент.

В другом аспекте изобретение обеспечивает пенополиуретан, содержащий продукт реакции смеси, содержащей (a) белоксодержащую композицию, (b) реагент на основе изоцианата и (c) необязательный реагирующий с изоцианатом компонент, где белоксодержащая композиция способна уменьшать плотность пенополиуретана по меньшей мере на 5% (например, по меньшей мере на 10%, 20%, 30%, 40%, 50%, 60%, 70%, 80% или 90%) относительно пенополиуретана, полученного из той же самой смеси, но лишенной белоксодержащей композиции. В некоторых вариантах осуществления смесь необязательно может дополнительно содержать, среди других компонентов, поверхностно-активное вещество и/или катализатор и/или вспенивающий агент.

В другом аспекте изобретение обеспечивает пенополиуретан, содержащий продукт реакции смеси, содержащей (a) выделенную белоксодержащую композицию, причем белоксодержащая композиция способна диспергировать PMDI в водной среде, (b) реагент на основе изоцианата и (c) необязательный реагирующий с изоцианатом компонент. Белоксодержащая композиция содержит водонерастворимую/вододиспергируемую белковую фракцию либо отдельно, либо в комбинации с водорастворимой белковой фракцией. В некоторых вариантах осуществления смесь необязательно может дополнительно содержать, среди других компонентов, поверхностно-активное вещество и/или катализатор, или вспенивающий агент.

В каждом из предыдущих аспектов реагентом на основе изоцианата может быть органический полиизоцианат, например, полимерный дифенилметандиизоцианат, 2,4-толуолдиизоцианат, 2,6-толуолдиизоцианат, бензолдиизоцианат, м-ксилилендиизоцианат, 1,4-фенилендиизоцианат, 1,3-фенилендиизоцианат, 4,4'-дифенилдиизоцианат, 4,4'-дифенилдиметилметандиизоцианат, гексаметилендиизоцианат, толидиндиизоцианат, дианизидиндиизоцианат, 1,5-нафталиндиизоцианат, 1,4-циклогександиизоцианат или их комбинация. Альтернативно или дополнительно, реагент на основе изоцианата содержит уретан, аллофанат, мочевину, биурет, карбодиимид, уретонимин, изоцианурат или их комбинацию. В некоторых вариантах осуществления реагентом на основе изоцианата может быть полимерный дифенилметандиизоцианат.

Реагирующим с изоцианатом соединением может быть соединение, способное нуклеофильно реагировать с изоцианатом. Например, реагирующим с изоцианатом соединением может быть соединение, имеющее, например, гидроксильную группу или аминогруппу, способную реагировать с изоцианатом. В некоторых вариантах осуществления реагирующим с изоцианатом соединением является полиол, например, полиол, полученный из касторового масла, льняного масла или соевого масла. В некоторых других вариантах реагирующим с изоцианатом соединением является полиол, инициируемый соединением, выбранным из группы, состоящей из глицерина, триметилолпропана, триэтаноламина, пентаэритрита, сорбита, сахарозы, диамина, толуолдиамина, диаминодифенилметана, полиметиленполифениленполиамина, этаноламина, диэтаноламина или их смеси. Кроме того, реагирующее с изоцианатом соединение может включать водонерастворимую/вододиспергируемую полипептидную композицию, используемую отдельно или в комбинации с любым из вышеупомянутых реагирующих с изоцианатом соединений. Водонерастворимая/вододиспергируемая полипептидная композиция способна образовывать дисперсию с реагентом на основе изоцианата и становиться интегральным структурным компонентом полученного отвержденного пеноматериала. Однако, в отличие от водорастворимых полипептидных белков, водонерастворимые полипептидные композиции обычно не уменьшают плотность полученного пеноматериала.

Альтернативно или дополнительно, реагирующим с изоцианатом соединением может быть простой политиоэфир с концевой гидроксильной группой, полиамид, сложный полиэфирамид, поликарбонат, полиацеталь, полиолефин или полисилоксан, или сложный полиэфир, полученный конденсацией гликоля или полиола с более высокой функциональностью с дикарбоновой кислотой. В некоторых вариантах осуществления реагирующим с изоцианатом соединением является полиоксипропиленгликоль, полипропиленоксид-этиленоксид, пропиленгликоль, пропандиол, глицерин, аминалкоксилат или их смесь. В некоторых других вариантах осуществления реагирующим с изоцианатом соединением является полиоксипропиленгликоль.

В некоторых вариантах осуществления пеноматериал имеет плотность в диапазоне от приблизительно 0,01 г/см3 до приблизительно 0,5 г/см3, как определено при помощи ASTM D-7487. В некоторых вариантах осуществления пеноматериал может иметь плотность, которая является на 5%-80% меньше, чем плотность пеноматериала, созданного из той же самой исходной композиции, но которая лишена водорастворимой полипептидной композиции, описанной здесь, или белоксодержащей композиции, которая содержит количество водорастворимого белка, достаточное для уменьшения плотности полученного пеноматериала. В некоторых других вариантах осуществления время “сливок” пеноматериала (период между смешиванием компонентов для изготовления пенополиуретана и переходом в сметанообразную массу), определяемое при помощи ASTM D-7487, составляет менее одной минуты. В некоторых других вариантах осуществления свободная высота подъема пеноматериала, определяемая при помощи ASTM D7487, больше, чем свободная высота подъема пеноматериала из той же самой исходной композиции, но лишенной водорастворимой полипептидной композиции, описанной здесь, или белоксодержащей композиции, которая содержит количество водорастворимого белка, достаточное для уменьшения плотности полученного пеноматериала. Например, свободная высота подъема пеноматериала может быть по меньшей мере на 5% больше, чем высота подъема пеноматериала, созданного из той же самой исходной композиции, но лишенной таких белков. В некоторых других вариантах осуществления пеноматериал имеет большее количество меньших по размеру, более однородных пор по сравнению с пеноматериалом, созданным из той же самой исходной композиции, но лишенной водорастворимой полипептидной композиции, описанной здесь, или белоксодержащей композиции, которая содержит количество водорастворимого белка, достаточное для уменьшения плотности полученного пеноматериала.

В другом аспекте изобретение обеспечивает способ получения пенополиуретана, который включает стадии: (a) смешивания белоксодержащей композиции (например, водорастворимой полипептидной композиции, описанной здесь) и реагента на основе изоцианата с получением смеси; и (b) выдерживания смеси для образования пенополиуретана. Хотя водорастворимая фракция не требует обязательного выделения, чтобы быть эффективной в уменьшении плотности полученного пеноматериала, при определенных условиях желательным является разделение водорастворимой и водонерастворимой белковых фракций и добавление их в регулируемых соотношениях для модуляции свойств полученных пеноматериалов. В некоторых вариантах осуществления смесь на стадии (a) дополнительно содержит реагирующее с изоцианатом соединение. Реагент на основе изоцианата и реагирующее с изоцианатом соединение могут быть теми же самыми, которые описаны выше, для других аспектов изобретения.

Смесь на стадии (a) необязательно содержит дополнительно вспенивающий агент или соединение, которое образует вспенивающий агент. Понятно, что при определенных обстоятельствах вода способна образовывать вспенивающий агент. Водорастворимый белок может быть растворен, диспергирован или суспендирован в воде, в растворе, содержащем реагент на основе изоцианата, или в растворе, содержащем реагирующее с изоцианатом соединение.

В некоторых вариантах осуществления смесь на стадии (a) может дополнительно содержать катализатор, который способствует образованию пеноматериала. Примеры катализаторов включают, например, дилаурат дибутилолова, диацетат дибутилолова, триэтилендиамин, 2,2'-диметиламинодиэтиловый эфир, 2-диметиламиноэтанол, октоат двухвалентного олова, октоат калия, соль щелочного металла карбоновой кислоты или их комбинацию. Альтернативно или дополнительно, смесь на стадии (a) дополнительно содержит поверхностно-активное вещество, например, простой полиэфир силикона. Альтернативно или дополнительно, смесь на стадии (a) может дополнительно содержать добавку, выбранную из группы, состоящей из антипирена, наполнителя, армирующего материала, подавителя дыма, биоцида, инертного пластификатора, антистатического агента и их комбинаций.

В некоторых вариантах осуществления реагент на основе изоцианата составляет приблизительно от 10% (мас./мас.) до приблизительно 90% (мас./мас.) исходных материалов, используемых для получения пеноматериала. В некоторых других вариантах осуществления реагирующее с изоцианатом соединение составляет приблизительно от 10% (мас./мас.) до приблизительно 90% (мас./мас.) исходных материалов, используемых для получения пеноматериала. В некоторых других вариантах осуществления белоксодержащая композиция (например, водорастворимая полипептидная композиция) составляет приблизительно от 0,01% (мас./мас.) до приблизительно 50% (мас./мас.) исходных материалов, используемых для получения пеноматериала. В некоторых других вариантах осуществления пеноматериал получают при Индексе в диапазоне приблизительно от 250% до приблизительно 800%.

В другом аспекте изобретение обеспечивает премикс для получения пенополиуретана, включающий: белоксодержащую композицию (например, водорастворимую полипептидную композицию, описанную здесь, водонерастворимую/вододиспергируемую полипептидную композицию или их смесь) и реагент на основе изоцианата. Белоксодержащая композиция характеризуется как способная уменьшать плотность пенополиуретана по меньшей мере на 5% (например, по меньшей мере на 10%, 20%, 30%, 40%, 50%, 60%, 70%, 80% или 90%) относительно пенополиуретана, образованного из той же самой смеси, но лишенной белоксодержащей композиции. Премикс включает также, среди других компонентов, реагирующее с изоцианатом соединение, вспенивающий агент или соединение, которое образует вспенивающий агент, поверхностно-активное вещество и катализатор, который способствует образованию пеноматериала.

Реагент на основе изоцианата, реагирующее с изоцианатом соединение, вспенивающий агент или соединение, которое образует вспенивающий агент, поверхностно-активное вещество и катализатор могут быть такими же, какие обсуждались в описании выше. В некоторых вариантах осуществления реагент на основе изоцианата составляет приблизительно от 10% (мас./мас.) до приблизительно 90% (мас./мас.) премикса. В некоторых вариантах осуществления реагирующее с изоцианатом соединение составляет приблизительно от 10% (мас./мас.) до приблизительно 90% (мас./мас.) премикса. В некоторых других вариантах осуществления белоксодержащая композиция (например, водорастворимая полипептидная композиция) составляет приблизительно от 0,01% (мас./мас.) до приблизительно 99% (мас./мас.) исходных материалов, используемых для получения пеноматериала.

В другом аспекте настоящее изобретение обеспечивает изделие, содержащее пеноматериал, описанный в данном документе.

Краткое описание фигур

Предшествующие и другие цели, признаки и преимущества настоящего изобретения станут очевидными из следующего описания предпочтительных вариантов осуществления, иллюстрируемых в сопутствующих фигурах. Фигуры не должны обязательно сводиться к какому-либо масштабу, причем подчеркивается вместо этого иллюстрация принципов данного изобретения, в которой:

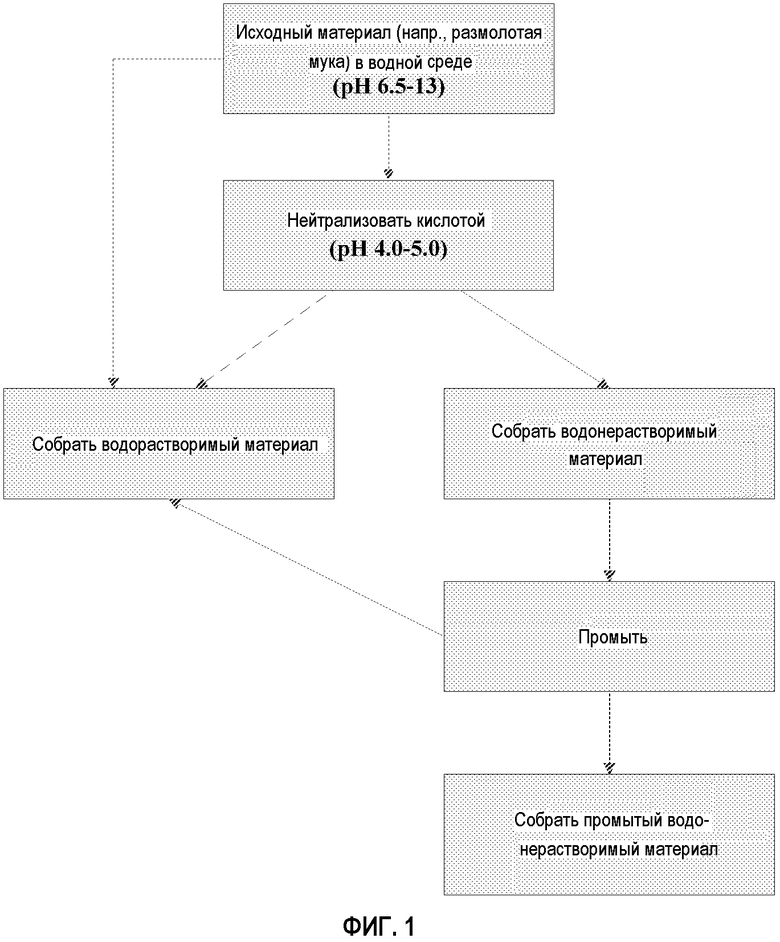

ФИГУРА 1 является блок-схемой, показывающей стадии приблизительного способа получения выделенных полипептидных композиций, используемых в практике настоящего изобретения;

ФИГУРА 2 показывает совмещенные FTIR-спектры твердого состояния для водорастворимой и водонерастворимой белковых фракций, выделенных из партии 5-90 расщепленной клещевины;

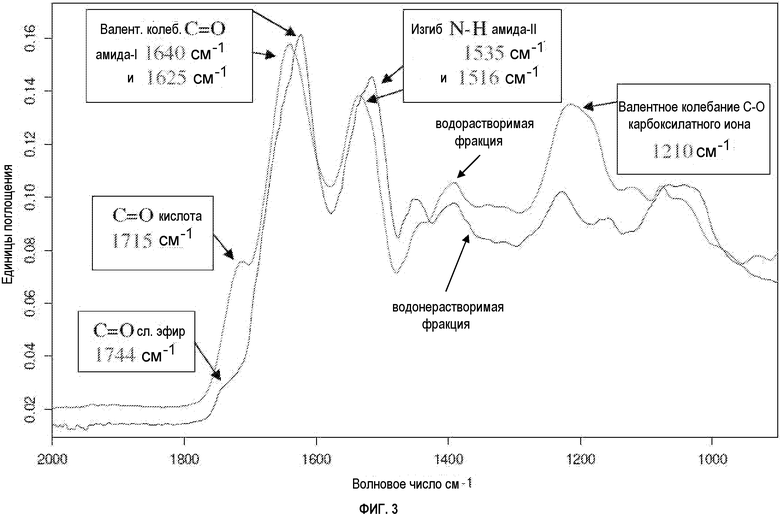

ФИГУРА 3 показывает FTIR-спектры твердого состояния выделенных водорастворимой и водонерастворимой фракций из расщепленной клещевины, где карбониламидная область является расширенной;

ФИГУРА 4 показывает FTIR-спектры твердого состояния выделенных водорастворимой и водонерастворимой фракций из расщепленной клещевины, где область валентных колебаний N-H является расширенной;

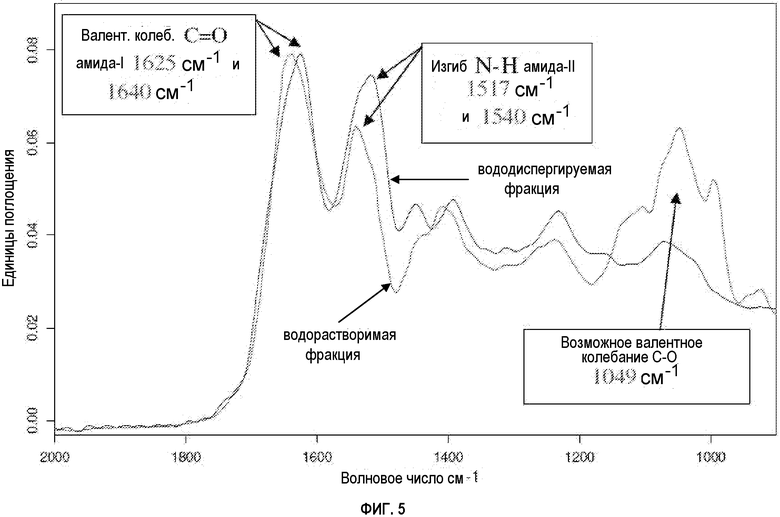

ФИГУРА 5 показывает совмещенные FTIR-спектры твердого состояния выделенных фракций из белка клещевины (партии 5-94), показывающие расширение карбониламидной области (водорастворимой фракции и водонерастворимой/вододиспергируемой фракции);

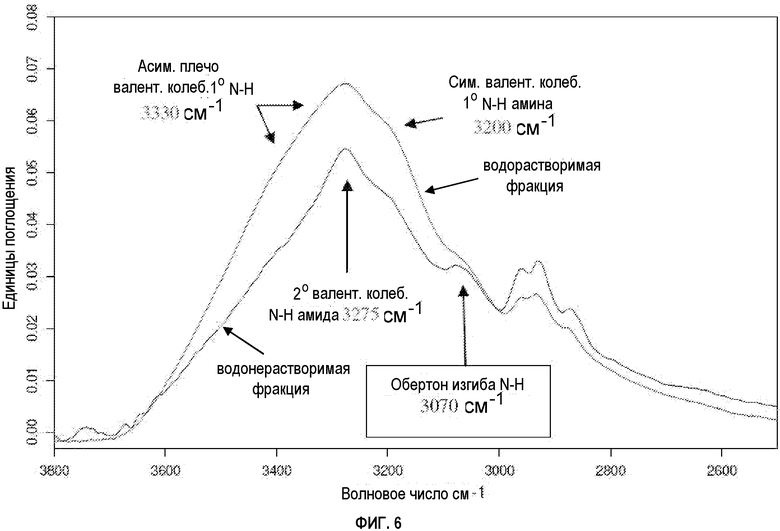

ФИГУРА 6 показывает FTIR-спектры твердого состояния выделенных водорастворимой и водонерастворимой фракций из белка клещевины (партии 5-94), где области валентных колебаний N-H и O-H являются расширенными;

ФИГУРА 7 показывает совмещенные FTIR-спектры твердого состояния выделенных водонерастворимой/вододиспергируемой фракций из белка клещевины (партии 5-94) и из расщепленной ферментом клещевины (партии 5-90);

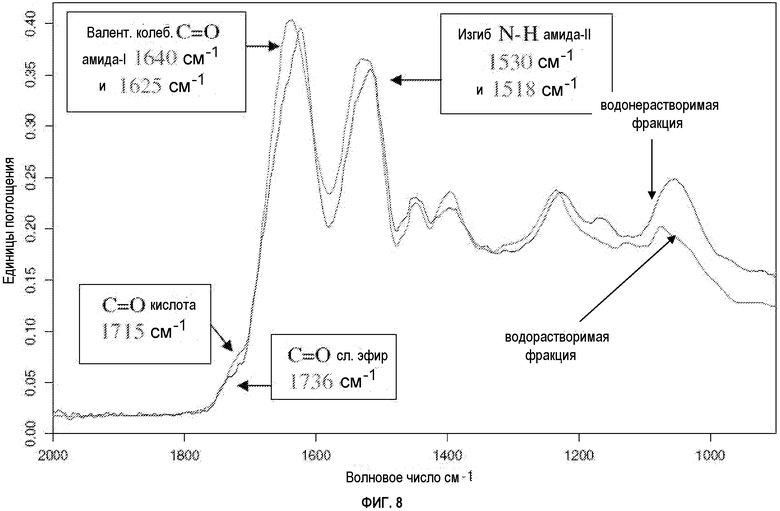

ФИГУРА 8 показывает совмещенные FTIR-спектры твердого состояния выделенных водорастворимой и водонерастворимой фракций из расщепленной сои, где карбониламидная область является расширенной, где спектры были вертикально масштабированы для достижения эквивалентных значений интенсивности поглощения для валентных колебаний карбонильной группы амида-I;

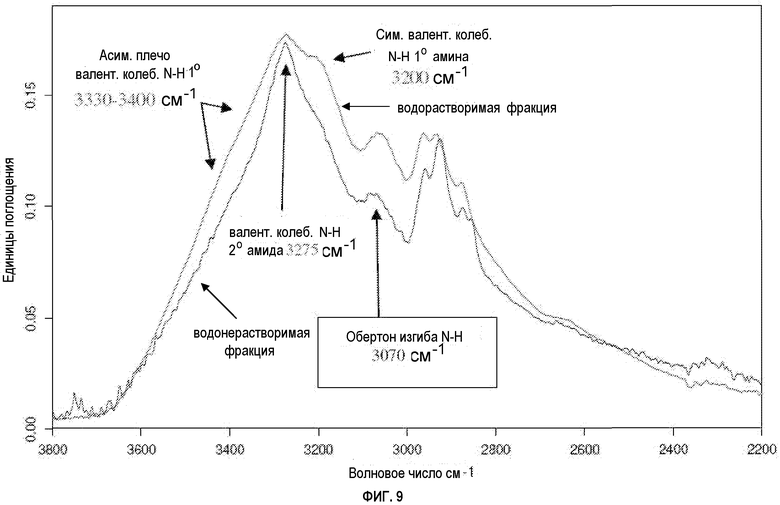

ФИГУРА 9 показывает совмещенные FTIR-спектры твердого состояния выделенных водорастворимой и водонерастворимой фракций из расщепленной сои, где область валентных колебаний N-H является расширенной;

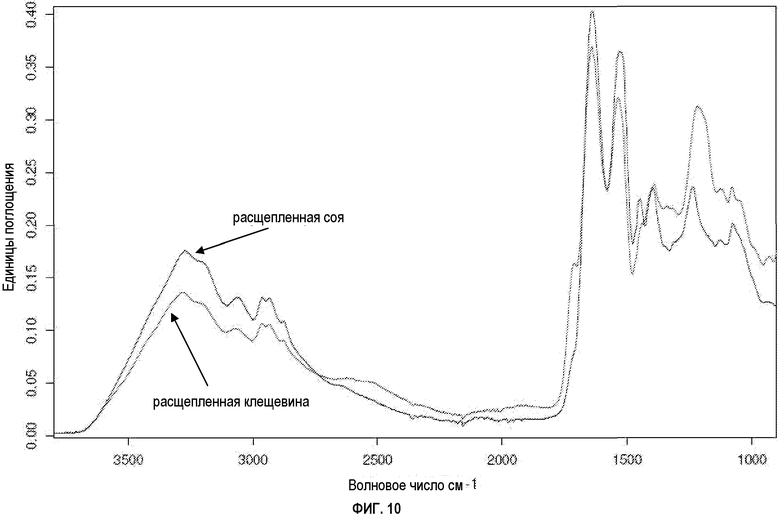

ФИГУРА 10 показывает совмещенные FTIR-спектры твердого состояния выделенных водорастворимых полипептидных фракций из расщепленной сои и расщепленной клещевины;

ФИГУРА 11 показывает совмещенные FTIR-спектры твердого состояния выделенных водонерастворимых фракций из расщепленной сои и соевой муки;

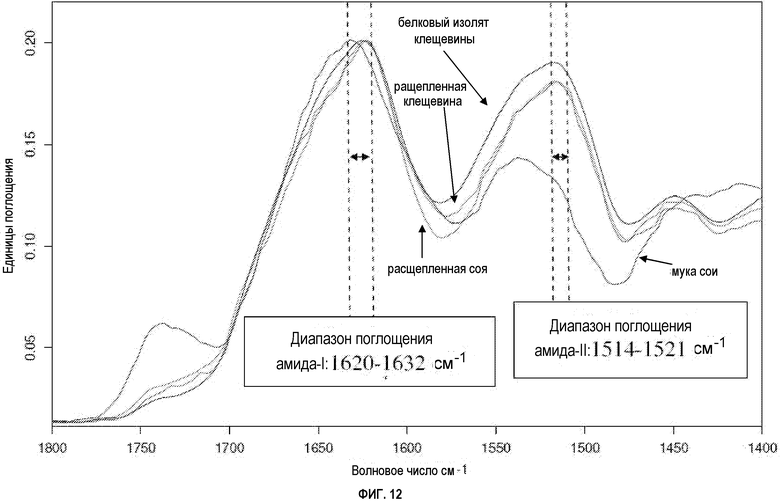

ФИГУРА 12 показывает совмещенные FTIR-спектры твердого состояния ATR поверхности выделенных водонерастворимых/диспергируемых фракций из множественных белковых проб (партии 5-81 расщепленной сои, соевой муки, партии 5-94 белкового изолята клещевины, партии 5-90 расщепленной клещевины), где карбониламидная область является расширенной;

ФИГУРА 13 является двумерным HSQC1H-15N ЯМР-спектром для расщепленной клещевины (партии 5-83) в d6-ДМСО, показывающим две представляющие интерес области, обозначенные как Область A и Область B;

ФИГУРА 14 является двумерным HSQC1H-15N ЯМР-спектром для водонерастворимой/диспергируемой полипептидной фракции, полученной из расщепленной клещевины (партии 5-83), в d6-ДМСО, вновь показывающим Область A и Область B;

ФИГУРА 15 показывает пенополиуретановые материалы, полученные в соответствии с процедурами в примере 5.

ФИГУРА 16 показывает пенополиуретановые материалы, полученные в соответствии с процедурами в примере 9.

ФИГУРА 17 показывает пенополиуретановые материалы, полученные в соответствии с процедурами в примере 10, где фигура 17(A) показывает соотношение 9:10 полиизоцианат:PMDI и фигура 17(B) показывает соотношение 10:10 полиизоцианат:PMDI.

ФИГУРА 18 показывает пенополиуретаны, полученные в соответствии с процедурами в примере 11.

ФИГУРА 19 показывает пенополиуретаны, полученные в соответствии с процедурами в примере 13.

Подробное описание изобретения

Настоящее изобретение основывается, отчасти, на открытии того, что некоторые белковые фракции, полученные из различных исходных материалов (например, биомассы растительных отходов), могут быть использованы для модуляции свойств пеноматериала и могут, например, давать пеноматериалы более низкой плотности, содержащие большее количество меньших по размеру, более однородных пор. Настоящее изобретение обеспечивает выделенную, водорастворимую полипептидную композицию, способную стабилизировать пеноматериал на основе полиуретана, белоксодержащие пенополиуретаны, способы и композиции для получения белоксодержащих пенополиуретанов и изделия, содержащие указанные пенополиуретаны. Выделенная водорастворимая полипептидная композиция может быть выделена из различных источников, например, растительного материала (такого как биомасса, полученная в виде побочного продукта отходов сельскохозяйственной промышленности) или материала животного происхождения (например, молока или молочной сыворотки, рыбной кормовой муки или ткани животных).

Было обнаружено, что определенные белковые фракции (которые могут включать выделенные водорастворимые белковые композиции и содержащие неочищенный белок композиции, которые содержат определенное количество водорастворимых белков) могут быть добавлены к полиуретановым пенообразующим композициям для изменения свойств полученного пенополиуретана. Например, полученный пеноматериал может иметь, например, более низкую плотность и/или меньший, более однородный размер пор относительно пеноматериалов, получаемых из тех же самых исходных материалов, но которые лишены белковой фракции. В результате, можно получать пеноматериалы, которые требуют меньше исходного материала (например, реагентов на основе изоцианата и/или реагирующих с изоцианатом соединений) для заполнения конкретного объема. В результате, можно получать пеноматериалы с желаемыми физическими характеристиками, более дешевые, чем пеноматериалы, которые лишены белков, а также можно получать пеноматериалы без применения в композиции известных поверхностно-активных веществ для пенополиуретана. Такие белоксодержащие пенополиуретаны могут быть получены путем смешивания определенных белковых композиций, описанных здесь, реагента на основе изоцианата и необязательного реагирующего с изоцианатом соединения с получением премикса, который образует пеноматериал. Дополнительное описание белковых композиций, способных стабилизировать пеноматериал на основе полиуретана, белоксодержащих пенополиуретанов, способов и композиций для получения таких белоксодержащих пенополиуретанов и изделий, содержащих указанные пенополиуретаны, представлено ниже.

I. Полипептидные композиции

Различные белковые фракции, получаемые из биомассы животного и растительного происхождения, имеют различные физические и химические свойства. В результате, белки могут быть использованы для модуляции желаемых характеристик полученных пеноматериалов. Водорастворимые белковые фракции, описанные здесь, обеспечивают пенополиуретаны, имеющие более низкую плотность и/или меньший, более однородный размер пор, по сравнению с пеноматериалами, полученными без водорастворимой белковой фракции. В некоторых вариантах осуществления водонерастворимая/вододиспергируемая белковая фракция может быть также дополнительно добавлена к премиксу, который образует пеноматериал. Добавление водонерастворимой/вододиспергируемой белковой фракции дополнительно модифицирует свойства пеноматериала, получаемого из премикса. Добавление водонерастворимых/вододиспергируемых белков может обеспечивать структурную жесткость полученного пеноматериала и/или модулировать плотность полученного пеноматериала. Кроме того, как водонерастворимая/вододиспергируемая белковая фракция, так и водорастворимая белковая фракция могут быть использованы отдельно или в комбинации для получения адгезивов, которые описаны подробно в заявке на патент США с порядковым номером 12/719521, поданной 8 марта 2010 года, описание которой включено в описание посредством ссылки.

Термины «белок» и «полипептид» используются как синонимы и относятся к полимерам, содержащим аминокислоты, которые соединены вместе, например, посредством пептидных связей или других связей, и могут содержать природные аминокислоты или модифицированные аминокислоты. Полипептиды могут быть выделены из природных источников или синтезированы с использованием стандартных химических способов. Кроме того, полипептиды могут быть модифицированы или дериватизованы либо природными процессами, такими как посттрансляционный процессинг, либо способами химической модификации, хорошо известными в данной области. Модификации или дериватизации могут происходить в любом месте полипептида, включая, например, пептидный скелет молекулы, боковые цепи аминокислот и концевые амино- или карбоксильные группы. Модификации включают, например, циклизацию, образование дисульфидной связи, деметилирование, деаминирование, образование ковалентных поперечных связей (сшивок), образование пироглутамата, формилирование, гамма-карбоксилирование, гликозилирование, образование GPI-якоря, гидроксилирование, йодирование, метилирование, миристоилирование, окисление, пегилирование, протеолитическое расщепление, фосфорилирование и т.д. Используемый в описании термин «выделенный» относится к материалу, который удален из своей первоначальной среды (например, природной среды, если он имеет природное происхождение).

Исходный материал для получения выделенных полипептидных композиций, который может представлять собой муку или белковый изолят, может быть получен из растительного материала (например, одного или нескольких компонентов из кукурузы, пшеницы, подсолнечника, хлопка, семян рапса, канолы, клещевины, сои, рыжика посевного, льна, ятрофы, мальвы, земляного ореха, пальмы, табака, жома (выжимок) сахарного тростника и водорослей) и/или материала животного происхождения (например, молока, молочной сыворотки, рыбной кормовой муки, ткани животного). Понятно, что водорастворимая белковая фракция может быть получена различными путями, например, как описано в примерах.

Например, водорастворимые белки могут быть выделены промыванием растительного или животного материала водой и простым сбором белков, которые растворяются в водных промывках. Однако понятно, что полученные промывки могут содержать соединения, отличные от водорастворимых белков, например, водорастворимые углеводы, такие как крахмалы и сахара, и т.д. Однако учитывая, что отношение водорастворимой белковой фракции к водонерастворимой/вододиспергируемой белковой фракции может варьироваться в зависимости от ряда факторов, таких как источник исходного материала, а также любых стадий обработки, которые могли уже быть проведены на исходном материале, и учитывая, что водонерастворимый/вододиспергируемый полипептид не способствует уменьшению плотности и может даже уменьшать такое действие, предпочтительно разделять две различные полипептидные фракции и затем добавлять их вместе контролируемым образом для регулирования физических и химических свойств полученного пеноматериала и для улучшения воспроизводимости полученного пеноматериала. Если уменьшения плотности не требуется в представляющем интерес пеноматериале, тогда, как должно быть понятно, можно уменьшать или полностью элиминировать водорастворимый полипептид из композиции и использовать водонерастворимый/вододиспергируемый полипептид в качестве единственного компонента на основе белка в данной композиции. Это может быть желательным, когда целесообразно получить пеноматериал с эквивалентной или более высокой плотностью (которая влияет на модуль упругости, прочность, проницаемость и т.д.), чем сравниваемый пеноматериал, который не содержит белок, или сравниваемый пеноматериал, который содержит любое количество водорастворимой полипептидной фракции.

Аналогично, следует понимать, что водонерастворимая/вододиспергируемая белковая фракция может быть получена с использованием ряда подходов, которые подробно описаны в примерах и в ожидающей одновременного рассмотрения заявке на патент США с порядковым номером 12/719521, поданной 8 марта 2010 года, описание которой включено здесь посредством ссылки. Например, неочищенная водонерастворимая/вододиспергируемая белковая фракция может быть выделена из белкового изолята сои путем промывания водой для удаления водорастворимых белков и водорастворимых компонентов из белкового изолята сои. Хотя неочищенная водонерастворимая/вододиспергируемая белковая фракция может диспергировать ряд масел, в зависимости от конкретного применения она может быть предпочтительной для выделения более чистой формы водонерастворимой/вододиспергируемой белковой фракции. Один подход для получения как водорастворимых белковых фракций, так и водонерастворимых/вододиспергируемых белковых фракций показан схематично на фигуре 1.

Как показано на фигуре 1, исходный материал (например, размолотую муку) диспергируют в водной среде (например, воде) при рН 6,5-13 в течение по меньшей мере 5 минут, по меньшей мере 20 минут, по меньшей мере 40 минут или по меньшей мере 1 часа с образованием смеси. Исходные материалы включают, без ограничения, белок молочной сыворотки, муку канолы, белковый изолят канолы, муку клещевины, белковый изолят клещевины, соевую муку или белковый изолят сои, или их комбинацию. Затем, необязательно, рН смеси может быть понижен добавлением кислоты (для обеспечения смеси с рН в диапазоне, например, 4,0-5,0) для осаждения как части водорастворимых белков, так и водонерастворимых белков. В этот момент водорастворимые белки могут быть отделены от осадка сбором супернатанта. Следует понимать, что, в некоторых вариантах осуществления, водорастворимая белковая фракция может быть собрана перед стадией снижения рН (см. фигуру 1). Другими словами, исходный материал диспергируют в водной среде (например, воде) и водорастворимый материал (содержащий водорастворимую белковую фракцию) отделяют от водонерастворимого материала с использованием общепринятых способов разделения. Альтернативно, водорастворимый белок может быть собран после снижения рН или может быть собран из промывок, например, водных промывок, водонерастворимого материала (см. фигуру 1). Понятно, что водорастворимый белок может быть получен объединением двух или более водных фракций, собранных на различных стадиях, которые содержат водорастворимый белок.

Остаточный водонерастворимый материал (например, осадок) может быть собран. Затем собранный материал может быть промыт (при определенных обстоятельствах промыт экстенсивно) водой и оставшийся водонерастворимый/вододиспергируемый материал собирают.

Вышеописанные процедуры выделения белка могут быть модифицированы для использования водно-спиртовой смеси вместо простой воды. Например, водорастворимые белки могут быть выделены промыванием растительного или животного материала водно-спиртовой смесью и просто сбором белков, которые растворяются в водно-спиртовой смеси. Пригодными для условий выделения считаются различные спирты. В некоторых вариантах осуществления спиртом является алифатический спирт, ароматический спирт или полиол, такой как PPG-2000. В некоторых вариантах осуществления отношение воды к спирту в водно-спиртовой смеси находится в диапазоне от 10:1 до 5:1, от 5:1 до 2:1, от 2:1 до 1:2, от 1:2 до 1:5 или от 1:5 до 1:10.

Понятно, что водорастворимую белковую фракцию и/или водонерастворимую/вододиспергируемую белковую фракцию можно использовать как таковую или можно высушить и хранить до использования. Сушка может быть выполнена способами, известными в данной области, включая сушку распылением, сушку замораживанием, сушку в сушильном шкафу, сушку в вакууме или воздействие обезвоживающих солей (таких как пентоксид фосфора или хлорид лития).

Понятно, что способ может также включать одну или несколько стадий расщепления ферментами и/или химического гидролиза. Расщепление можно облегчить использованием одного или нескольких ферментов, а гидролиз можно облегчить использованием одного или нескольких химикатов, например, кислотный или щелочной гидролиз. Например, исходный материал (например, размолотая мука) может быть подвергнут ферментативному расщеплению до или после, или как до, так и после инкубирования исходного материала в щелочной водной среде. Альтернативно или дополнительно, стадия ферментативного расщепления может быть выполнена на материале после добавления кислоты для обеспечения смеси с рН в диапазоне 4,0-5,0. Альтернативно или дополнительно, собранная водорастворимая белковая фракция и/или водонерастворимый/вододиспергируемый материал после сбора могут быть подвергнуты ферментативному расщеплению. Химический гидролиз, однако, можно выполнять с использованием стадий ферментативного расщепления или заменять стадии ферментативного расщепления, указанные выше.

При некоторых обстоятельствах остаточные щелочные частицы и щелочные металлы, присутствующие в химически расщепленных белках, являются несовместимыми с полиизоцианатами и могут вызывать тримеризацию изоцианатных групп, приводя к проблемам стабильности в конечных полиизоцианатных композициях. Ферментативное расщепление, однако, может быть использовано во избежание или для уменьшения проблем стабильности изоцианата, связанных с некоторыми стадиями химического гидролиза.

Понятно, что ферменты, применимые для расщепления белковых фракций, включают эндо- или экзопротеазу бактериального, грибного, животного или растительного происхождения или их смесь. Применимые ферменты включают, например, серин-, лейцин-, лизин- или аргинин-специфическую протеазу. Примеры ферментов включают трипсин, химотрипсины A, B и C, пепсин, реннин, микробные щелочные протеазы, папаин, фицин, бромелаин, катепсин B, коллагеназу, микробные нейтральные протеазы, карбоксипептидазы A, B и C, камозиназу, анзериназу, V8-протеазу из Staphylococcus aureus и многие другие, известные в данной области. Могут быть также использованы комбинации указанных протеаз.

Также коммерчески доступны ферментные препараты, такие как, например, Alcalase®, Chymotrypsine 800s, Savinase®, Kannase®, Everlase®, Neutrase®, Flavourzyme® (все доступные от Novo Nordisk, Denmark), Protex 6.0L, Peptidase FP, Purafect®, Purastar OxAm®, Properase® (доступные от Genencor, USA), Corolase L10 (Rohm, Germany), пепсин (Merck, Germany), папаин, панкреатин, proleather N и Протеаза N (Amano, Japan), BLAP и BLAP-варианты, доступные от Henkel, K-16-подобные протеазы, доступные от KAO, или их комбинации. В таблице 1 ниже описывается аминокислотная специфичность некоторых применимых эндонуклеаз.

В зависимости от выбранного фермента (выбранных ферментов) ферментативное расщепление обычно проводят в водных условиях при подходящих условиях рН (например, в зависимости от фермента или смеси ферментов при нейтральном или низком рН). В некоторых системах расщепления расщепление оптимально имеет место при рН менее 9 или менее 8. Для некоторых случаев применения, рН водной системы расщепления белков находится в диапазоне 3-9, 4-8 или 5-7,5. Как только расщепления произошло до желаемой степени, ферментативную реакцию можно остановить и полученный продукт можно, необязательно, промыть и затем использовать как таковой или высушить с образованием порошка.

Физические и химические свойства полученной водорастворимой белковой фракции и водонерастворимой/вододиспергируемой белковой фракции описаны подробно ниже.

В некоторых вариантах осуществления белки в выделенных белковых фракциях являются модифицированными. Подходящие способы модификации или дериватизации полипептидных фракций представлены в литературе. Природа и степень модификации будут зависеть в значительной части от состава исходного материала. Производное может быть получено, например, заменой по меньшей мере части первичных аминогрупп указанного выделенного белка гидроксильными группами, деаминированием белка или заменой части амидных групп белка карбоксильными группами и т.д. В других вариантах осуществления описанные здесь выделенные полипептидные композиции могут быть получены путем взаимодействия белка с модифицирующими белок агентами, например, оксидом азота (I), азотистой кислотой, солями азотистой кислоты или их комбинацией.

A. Водорастворимая полипептидная композиция, способная стабилизировать пеноматериал на основе полиуретана

Водорастворимые белковые фракции, например, водорастворимые белковые фракции, выделенные согласно протоколу, представленному на фигуре 1, являются по существу или полностью растворимыми в воде.

Водорастворимые белковые фракции имеют один или несколько из следующих признаков: (a) полоса поглощения амида-I между приблизительно 1633 см-1 и 1680 см-1, как определено FTIR твердого состояния; (b) полоса амида-II между приблизительно 1522 см-1 и 1560 см-1, как определено FTIR твердого состояния; (c) две выраженные полосы поглощения валентных колебаний N-H 1° амида с центрами в области около 3200 см-1 и около 3300 см-1, как определено FTIR твердого состояния; (d) выраженный кластер протонированных ядер азота, определяемый в границах химического сдвига 15N в области около 94 м.д. и около 100 м.д., и в границах химического сдвига 1H в области около 7,6 м.д. и 8,1 м.д., как определено с помощью жидкофазного двумерного ЯМР протон-азотного взаимодействия; (e) средняя молекулярная масса между приблизительно 600 и приблизительно 2500 Дальтон, например, как определено MALDI масс-спектроскопией; и (f) неспособность стабилизировать эмульсию типа масло-в-воде, в которой, когда водный раствор, содержащий 14 массовых частей белка, растворенных или диспергированных в 86 массовых частях воды, смешивают с 14 массовыми частями полимерного дифенилметандиизоцианата (PMDI), водный раствор и PMDI образуют нестабильную суспензию, которая макроскопически разделяется на фазы при статических условиях в течение пяти минут после смешивания; (g) водорастворимая полипептидная композиция способна стабилизировать пеноматериал на основе полиуретана относительно пеноматериала на основе полиуретана, образованного из той же самой исходной композиции, но лишенной водорастворимой белковой композиции; и (h) водорастворимая полипептидная композиция способна уменьшать плотность пеноматериала на основе полиуретана по меньшей мере на 5% (например, по меньшей мере на 10%, 20%, 30%, 40%, 50%, 60%, 70%, 80%, 90% или 100%) относительно пеноматериала на основе полиуретана, образованного из той же самой исходной композиции, но которая лишена водорастворимой полипептидной композиции.

В некоторых вариантах осуществления водорастворимые полипептидные композиции содержат значительное количество первичных аминов, карбоновых кислот, солей аминов и карбоксилатных солей относительно водонерастворимой/вододиспергируемой белковой фракции. Водорастворимая белковая фракция содержит относительно высокую концентрацию первичных аминов (в области около 3300 и 3200 см-1) относительно вторичного амина (в области около 3275 см-1), как видно на фигурах 4, 6 и 9.

B. Водонерастворимая/вододиспергируемая полипептидная композиция

Водонерастворимая/вододиспергируемая полипептидная композиция характеризуется несколькими физическими и химическими свойствами.

Одним важным свойством водонерастворимой/вододиспергируемой белковой фракции является то, что она способна диспергировать или эмульгировать масло в воде или воду в масле (см. пример 3). Белковая фракция, которая имеет такие свойства, обычно включает один или несколько из следующих признаков: (a) полоса поглощения амида-I между приблизительно 1620 см-1 и 1632 см-1 и (b) полоса амида-II между 1514 см-1 и 1521 см-1, как определено FTIR твердого состояния; (b) выраженная полоса поглощения валентных колебаний N-H 2° амида с центром в области около 3272 см-1, как определено FTIR твердого состояния; (c) средняя молекулярная масса между приблизительно 600 и приблизительно 2500 Дальтон и (d) два кластера протонированного азота, определяемые в границах химического сдвига 15N в области около 86,2 м.д. и около 87,3 м.д., и в границах химического сдвига 1H в области около 7,14 м.д. и около 7,29 м.д. для первого кластера и в границах химического сдвига 1H в области около 6,66 м.д. и 6,81 м.д. для второго кластера, как определено с помощью жидкофазного двумерного ЯМР протон-азотного взаимодействия.

В противоположность водорастворимой белковой композиции, водонерастворимая/вододиспергируемая фракция способна диспергировать или эмульгировать масло в воде или воду в масле сообразованием гомогенной эмульсии, стабильной, согласно визуальному обследованию в течение по меньшей мере 5 минут. В некоторых вариантах осуществления эта дисперсия или эмульсия по существу не проявляет разделения фаз, согласно визуальному обследованию, в течение по меньшей мере 10, 15, 20, 25 или 30 минут, или даже 1, 2, 3, 4, 5, 6, 9, 12, 18 или 24 часов после смешивания полипептидной композиции с маслом. Как показано на фигуре 3, водонерастворимая/вододиспергируемая фракция способна эмульгировать или диспергировать широкое разнообразие масел, включающих, например, органический полиизоцианат (например, PMDI), минеральное масло, соевое масло, дериватизованное соевое масло, касторовое масло, дериватизованное касторовое масло, дибутилфталат, эпоксидированное соевое масло, кукурузное масло, растительное масло, триглицерид каприловой кислоты, эвкалиптовое масло и трибутил-о-ацетилцитарт. В типичном анализе 14 массовых частей пробы представляющего интерес белка смешивают с 86 массовыми частями воды и полученный раствор или дисперсию смешивают с 14 массовыми частями масла, например, PMDI. При этих условиях, водонерастворимая/вододиспергируемая белковая фракция образует дисперсию или эмульсию, которая по существу не обнаруживает разделения фаз при визуальном обследовании в течение по меньшей мере 5 минут после смешивания полипептидной композиции с маслом.

В некоторых вариантах осуществления водонерастворимая/вододиспергируемая фракция по существу не содержит первичных аминов, карбоновых кислот, солей аминов и карбоксилатных солей. Водонерастворимая белковая/вододиспергируемая белковая фракция имеет более высокую долю вторичных аминов относительно водорастворимой белковой фракции (см. пример 1).

Водонерастворимая/вододиспергируемая белковая фракция может действовать в качестве поверхностно-активного вещества в отношении органического полиизоцианата (например, PMDI), снижая межфазное натяжение до точки, где водонерастворимый органический полиизоцианат легко эмульгируется с минимальным подводом энергии, образуя эмульсию типа масло-в-воде. Когда исходным материалом является соевый белок, может быть получена стабильная эмульсия с использованием нерасщепленного, по существу нерастворимого (фракционированного) белка. В некоторых вариантах осуществления стабильной эмульсии полиизоцианата (например, PMDI) в воде можно добиться, когда выделенный фракционированный полипептид содержит водонерастворимую/вододиспергируемую фракцию, либо отдельно, либо в комбинации с водорастворимым компонентом. В своей сухой порошкообразной форме водонерастворимый/вододиспергируемый полипептид также способен к диспергированию в масле, например, PMDI. Таким образом, в некоторых вариантах осуществления водонерастворимый полипептид может быть предварительно диспергирован в реагенте на основе изоцианата в отсутствие воды.

В некоторых вариантах осуществления описанные здесь водорастворимые и/или водонерастворимые полипептидные фракции могут иметь средневесовую молекулярную массу между приблизительно 500 и 25000 Дальтон. Применимые полипептидные фракции могут иметь средневесовую молекулярную массу между приблизительно 600 и 2500 Да, между приблизительно 700 и 2300 Да, между приблизительно 900 и 2100 Да, между приблизительно 1100 и 1900 Да, между приблизительно 1300 и 1700 Да, между приблизительно 1000 и 1300 Да, между приблизительно 2000 и 2500 Да или между приблизительно 1000 и 2500 Да.

Выделенная полипептидная композиция может быть использована для получения пеноматериалов, как описано в данном документе, путем объединения их с реакционноспособным форполимером. Реакционноспособные форполимеры могут быть выбраны из группы, состоящей из органического полиизоцианата; продукта реакции между органическим полиизоцианатом и полипептидом, полиола, полиола на основе амина, аминсодержащего соединения, гидроксисодержащего соединения, водонерастворимой/вододиспергируемой полипептидной композиции, водорастворимого полипептида или их комбинации. Понятно, однако, что пеноматериалы необязательно должны быть на основе изоцианата. Необязательные пеноматериалы могут включать любую жидкость, жидкий раствор или смесь жидкостей, которые способны полимеризоваться или желатинироваться с образованием жесткой структуры в присутствии вспенивающего агента. Жидкие смеси могут включать, например, поливинилхлоридные (PVC) пластизоли; жидкости могут включать полимеризируемые мономеры, такие как стирол и метилметакрилат; жидкие растворы могут включать полимеры, растворенные в растворителях, такие как полистирол, растворенный в сверхкритическом CO2 или толуоле. Альтернативно или дополнительно, жидкости могут также содержать форполимеры, такие как эпоксисодержащие соединения; продукт реакции между эпоксисодержащим соединением и полипептидом, полиол, полиол на основе амина, аминсодержащее соединение, гидроксисодержащее соединение или их комбинацию; органосилан; полимерный латекс; полиуретан; и их смесь.

При получении пеноматериалов выделенная полипептидная композиция, в некоторых вариантах осуществления, способна диспергировать реакционноспособный форполимер в водной среде с получением стабильной дисперсии или стабильной эмульсии. Дисперсия или эмульсия по существу не проявляет разделения фаз при визуальном обследовании в течение по меньшей мере 5 минут после смешивания полипептидной композиции с реакционноспособным форполимером. В некоторых вариантах осуществления дисперсия или эмульсия по существу не проявляет разделения фаз при визуальном обследовании в течение по меньшей мере 10, 15, 20, 25 или 30 минут, или даже 1, 2, 3, 4, 5, 6, 9, 12, 18 или 24 часов после смешивания полипептидной композиции с реакционноспособным форполимером. В некоторых вариантах осуществления дисперсия или эмульсия по существу не проявляет разделения фаз при визуальном обследовании в течение по меньшей мере 10, 15, 20, 25 или 30 минут или даже 1, 2, 3, 4, 5, 6, 9, 12, 18 или 24 часов после смешивания полипептидной композиции с маслом. Как показано в примере 3, водонерастворимая/вододиспергируемая фракция способна эмульгировать или диспергировать большой набор масел, включая, например, органический полиизоцианат (например, PMDI), минеральное масло, соевое масло, дериватизованное соевое масло, моторное масло, касторовое масло, дериватизованное касторовое масло, дибутилфталат, эпоксидированное соевое масло, кукурузное масло, растительное масло, триглицерид каприловой кислоты, эвкалиптовое масло и трибутил-о-ацетилцитрат. В типичном анализе 14 массовых частей пробы представляющего интерес белка смешивают с 86 массовыми частями воды и полученный раствор или дисперсию смешивают с 14 массовыми частями масла, например, PMDI. При данных условиях водонерастворимая/вододиспергируемая белковая фракция образует дисперсию или эмульсию, которая по существу не проявляет разделения фаз при визуальном обследовании в течение по меньшей мере 5 минут после смешивания полипептидной композиции с маслом.

В некоторых вариантах осуществления водонерастворимая/вододиспергируемая белковая фракция обеспечивает стабильную эмульсию или дисперсию, например, водную эмульсию или дисперсию, содержащую приблизительно от 1% до приблизительно 90% (мас./мас.) масла и приблизительно от 1% до приблизительно 99% (мас./мас.) выделенной полипептидной композиции, причем выделенная полипептидная композиция образует стабильную эмульсию или дисперсию масла в водной среде. Водная эмульсия или дисперсия необязательно содержит приблизительно от 1% до приблизительно 50% (мас./мас.) масла и приблизительно от 1% до приблизительно 99% (мас./мас.) выделенной полипептидной композиции. Термин «стабильные» при использовании со ссылкой на дисперсии и эмульсии относится к способности описанной здесь полипептидной фракции создавать кинетически стабильную эмульсию в течение всего срока предполагаемого применения данной дисперсии или эмульсии. Термины «эмульсия», «дисперсия» и «суспензия» используются в описании взаимозаменяемо.

II. Реагент на основе изоцианата

Используемый в описании термин «реагент на основе изоцианата» предназначен для обозначения соединения, которое содержит изоцианатную группу. Большое разнообразие содержащих изоцианат соединений известно в области, относящейся к получению пенополиуретанов, и такие соединения применимы в практике осуществления настоящего изобретения.

В некоторых вариантах осуществления реагент на основе изоцианата содержит уретан, аллофанат, мочевину, биурет, карбодиимид, уретонимин, изоцианурат или их комбинацию. Когда реагент на основе изоцианата содержит уретан, он может быть получен путем взаимодействия органического изоцианата с полиолом или другим гидроксильным соединением.

В некоторых вариантах осуществления, реагентом на основе изоцианата является органический полиизоцианат. Используемый в описании термин «полиизоцианат» относится к дифункциональным изоцианатным соединениям, изоцианатным соединениям с более высоким количеством функциональных групп и их смесям. В зависимости от обстоятельств, реакционноспособный полиизоцианат объединяют с описанным здесь выделенным и фракционированным полипептидом для образования представленных в описании композиций. Альтернативно, реагент на основе изоцианата может быть продуктом, образованным реакцией органического полиизоцианата и соединения, содержащего нуклеофильную функциональную группу, способную реагировать с изоцианатной группой. Типичные соединения, содержащие нуклеофильную функциональную группу, способную реагировать с изоцианатной группой, включают полипептид, полиол, полиол на основе амина, аминсодержащее соединение, гидроксисодержащее соединение или их комбинацию. В некоторых других вариантах осуществления используют аллофанатные форполимеры. Аллофанатные форполимеры требуют более высоких температур (или аллофанатных катализаторов) для облегчения реакции полиола с полиизоцианатом с образованием аллофанатного форполимера.

Как отмечалось выше, органический полиизоцианат может быть получен из «базового полиизоцианата». Используемый в описании термин «базовый изоцианат» относится к мономерному или полимерному соединению, содержащему по меньшей мере две изоцианатные группы. Конкретное соединение, используемое в качестве базового полиизоцианата, может быть выбрано таким образом, чтобы обеспечивать пеноматериал, имеющий определенные желаемые свойства. Например, базовый полиизоцианат может быть выбран на основе среднечисленного количества изоцианатных функциональных групп соединения. Например, в некоторых вариантах осуществления, базовый полиизоцианат может иметь среднечисленное количество изоцианатных функциональных групп 2,0 или более, или более чем 2,1, 2,3 или 2,4. В некоторых вариантах осуществления количество реакционноспособных функциональных групп полиизоцианатного компонента находится в диапазоне от более чем 1 до нескольких сотен, 2-20 или 2-10. В некоторых других вариантах осуществления количество реакционноспособных функциональных групп полиизоцианатного компонента составляет по меньшей мере 1,9. В некоторых других вариантах осуществления количество реакционноспособных функциональных групп полиизоцианатного компонента равно приблизительно 2. Типичные коммерческие полиизоцианаты (имеющие количество изоцианатных функциональных групп в диапазоне 2-3) могут быть чистыми соединениями, смесями чистых соединений, олигомерными смесями (важным примером является полимерный MDI) и их смесями.

Применимые базовые полиизоцианаты имеют, в одном варианте, среднечисленную молекулярную массу приблизительно от 100 до приблизительно 5000 г/моль, приблизительно от 120 до приблизительно 1800 г/моль, приблизительно от 150 до приблизительно 1000 г/моль, приблизительно от 170 до приблизительно 700 г/моль, приблизительно от 180 до приблизительно 500 г/моль или приблизительно от 200 до приблизительно 400 г/моль. В некоторых других вариантах осуществления по меньшей мере 80 мол.% или более чем 95 мол.% изоцианатных групп базовой полиизоцианатной композиции связаны с ароматической группой. В некоторых вариантах осуществления описанные здесь пеноматериалы имеют концентрацию свободных органически связанных изоцианатных (-NCO) групп в диапазоне приблизительно от 5% до 35% (мас./мас.), приблизительно 7%-31% (мас./мас.), 10%-25% (мас./мас.), 10%-20% (мас./мас.), 15%-27% (мас./мас.).

В некоторых вариантах осуществления базовым полиизоцианатом является ароматический полиизоцианат, такой как п-фенилендиизоцианат; м-фенилендиизоцианат; 2,4-толуолдиизоцианат; 2,6-толуолдиизоцианат; нафталиндиизоцианаты; дианизидиндиизоцианат; полиметиленполифенилполиизоцианаты; 2,4'-дифенилметандиизоцианат (2,4'-MDI); 4,4'-дифенилметандиизоцианат (4,4'-MDI); 2,2'-дифенилметандиизоцианат (2,2'-MDI); 3,3'-диметил-4,4'-бифенилендиизоцианат; их смеси; и т.п. В некоторых вариантах осуществления в качестве базового полиизоцианата используют полиметиленполифенилполиизоцианаты (полиизоцианаты ряда MDI), имеющие среднечисленное количество функциональных групп более 2.

В некоторых вариантах осуществления базовый полиизоцианат MDI имеет объединенное содержание 2,4'-MDI и 2,2'-MDI менее 18,0%, менее 15,0%, менее 10,0% или менее 5,0%.

В некоторых других вариантах осуществления в качестве полиизоцианатов для применения в качестве базового полиизоцианата используют изомеры MDI-диизоцианатов, смеси этих изомеров с полиметиленполифенилполиизоцианатами с тремя или более функциональными группами, сами полиметиленполифенилполиизоцианаты с тремя или более функциональными группами и не представляющие форполимер производные полиизоцианатов ряда MDI (такие как производные, модифицированные карбодиимидом, уретонимином и/или изоциануратом). В некоторых других вариантах осуществления базовая полиизоцианатная композиция содержит алифатический полиизоцианат (например, в небольшом количестве), например, алифатический полиизоцианат, включающий изофорондиизоцианат, 1,6-гексаметилендиизоцианат, 1,4-циклогексилдиизоцианат, или насыщенные аналоги вышеупомянутых ароматических полиизоцианатов, или их смеси.

В некоторых других вариантах осуществления базовый полиизоцианат включает полимерный полиизоцианат, например, полимерные продукты дифенилметандиизоцианата (полиметиленполифенилполиизоцианат) с количеством функциональных групп 3, 4, 5 или более. В некоторых вариантах осуществления полимерные полиизоцианаты ряда MDI включают полиизоцианат RUBINATE-M® или смесь изомеров MDI-диизоцианата и олигомеров ряда MDI с более высоким количеством функциональных групп. В некоторых вариантах осуществления базовый полиизоцианатный продукт имеет содержание свободной группы -NCO приблизительно 31,5 мас.% и среднечисленное количество функциональных групп приблизительно 2,7.

В некоторых вариантах осуществления форполимеры с концевой изоцианатной группой представляют собой уретановые форполимеры. Они могут быть получены реакцией соединения с гидроксильной функциональной группой и соединения с изоцианатной функциональной группой. В некоторых других вариантах осуществления используют аллофанатные форполимеры. Аллофанатные форполимеры обычно требуют более высоких температур (или аллофанатных катализаторов) для облегчения реакции полиола с полиизоцианатом с образованием аллофанатного форполимера.

Полиизоцианаты, используемые в описанных композициях, могут иметь формулу R(NCO)n, где n равно 2 и R может быть ароматическим, циклоалифатическим, алифатическим, каждый из которых имеет от 2 до приблизительно 20 атомов углерода. Примеры полиизоцианатов включают, но не ограничиваются ими, дифенилметан-4,4'-диизоцианат (MDI), толуол-2,4-диизоцианат (TDI), толуол-2,6-диизоцианат (TDI), метилен-бис(4-циклогексилизоцианат (Hi2MDI), 3-изоцианатометил-3,5,5-триметилциклогексилизоцианат (ÏPDI), 1,6-гександиизоцианат (HDI), нафталин-1,5-диизоцианат (NDI), 1,3- и 1,4-фенилендиизоцианат, трифенилметан-4,4',4”-триизоцианат, полимерный дифенилметандиизоцианат (PMDI), м-ксилолдиизоцианат (XDI), 1,4-циклогексилдиизоцианат (CHDI), изофорондиизоцианат, изомеры, димеры, тримеры и смеси или комбинации двух или более из них. Термин “PMDI” включает смеси PMDI, в которых присутствует мономерный MDI, например, 4,4'-, 2,2'- и/или 2,4'-MDI. В одном варианте осуществления PMDI получают фосгенированием соответствующих PMDA в присутствии инертного органического растворителя. В свою очередь, PMDA получают с помощью кислотной анилин-формальдегидной конденсации, которая может быть проведена в промышленных условиях либо непрерывно, либо периодически. Пропорции дифенилметандиаминов и гомологичных полифенилполиметиленполиаминов и их позиционная изомерия в PMDA регулируются выбором соотношений анилина, формальдегида и кислотного катализатора, а также посредством подходящей температуры и подходящего временного профиля пребывания в реакторе. Высокие значения содержания 4,4'-дифенилметандиамина вместе с одновременно низкой долей 2,4'-изомера дифенилметандиамина получают в промышленном масштабе за счет использования сильных минеральных кислот, таких как хлористоводородная кислота, в качестве катализатора при анилин-формальдегидной конденсации.

На уровень ковалентного сшивания, который оказывает влияние на жесткость пеноматериала, может влиять количество реакционноспособных функциональных групп мономеров. Количества реакционноспособных функциональных групп, обсуждаемые здесь, должны пониматься как среднечисленные количества для полимерных или олигомерных материалов (таких как полимерные полиолы, полиизоцианатные форполимеры, модифицированные уретонимин-карбодиимидом полиизоцианаты и полимерные изоцианаты ряда MDI) и абсолютные количества для чистых соединений. Количество реакционноспособных функциональных групп полиизоцианатного компонента находится в диапазоне от более 1 до нескольких сотен, 2-20 или 2-10. В некоторых вариантах осуществления количество полиизоцианатных функциональных групп равно по меньшей мере 1,9 или по меньшей мере 2,0.

Полиизоцианаты, которые являются коммерчески доступными, могут быть чистыми соединениями, смесями чистых соединений, олигомерными смесями (важным примером является полимерный MDI) и смесями вышеуказанных соединений. Диапазон количеств изоцианатных функциональных групп для коммерческих полиизоцианатов понимается в данной области как диапазон от 2 до 3. Чем выше количества реакционноспособных функциональных групп мономеров, используемых для получения пеноматериалов, тем выше должна быть плотность полимерной сетки. Сшитые в очень высокой степени пенополиуретаны склонны проявлять жесткость (твердость).

Степень сшивания не является единственным фактором, который определяет жесткость (или эластичность) пенополиуретана. Жесткость главной цепи матричного полимера, которая определяется жесткостью исходных мономеров, может также влиять на жесткость пеноматериала. Мономеры, имеющие в высокой степени жесткую главную цепь, могут образовывать жесткие пеноматериалы, которые не сшиваются или только слегка сшиваются. Примеры относительно жестких мономеров включают мономеры, имеющие высокую концентрацию ароматических колец. Комбинирование ароматического полиизоцианата и ароматического полиола приводит к образованию полимера с жесткой главной цепью, следовательно, полимер имеет склонность к жесткости и пеноматериалы, изготовленные из него, являются жесткими.

На эластичность полимера влияют также вторичные межцепочечные силы, такие как образование водородной связи и кристалличность. Поскольку полиуретаны и полимочевины, образуемые в результате реакции полиизоцианатов и полифункциональных мономеров с активным водородом, как правило, имеют высокие концентрации групп “-NH” вдоль главной цепи полимера, они часто связаны водородными связями. Эквивалентные массы мономеров определяются количеством групп “-NH” вдоль главной цепи полимера. В результате, применение мономеров с более низкой эквивалентной массой функциональных групп дает полимер, имеющий больше групп “-NH” в его структуре. Они, следовательно, имеют больше водородных связей между цепями и, таким образом, часто являются более жесткими. При всех прочих равных факторах, применение мономеров с более высокими эквивалентными массами ведет к уменьшению количества водородных связей между цепями полимера, приводя к получению более эластичного полимера. Группы мочевины склонны образовывать больше водородных связей, чем уретановые группы, так что высокая концентрация мочевины в структуре полимера приводит к более жесткому материалу, чем материал только с уретановыми группами.

Способность главной цепи полимера образовывать кристаллические, или микрокристаллические, домены во всем материале может также оказывать существенное влияние на жесткость материала. Такая способность иногда реализуется в полиуретанах, имеющих очень регулярно повторяющиеся структуры, и такие материалы могут быть очень жесткими. Вместе с тем, кристалличность может быть легко разрушена ковалентными поперечными связями (сшивками) и другими неправильностями в структуре главной цепи. Имеется пример случая, когда один фактор (например, кристалличность) может сталкиваться с другим фактором (например, сшиванием). Понятно, что действия различных факторов, регулирующих степень жесткости пеноматериала, не всегда являются аддитивными, но могут быть скорректированы для получения пеноматериалов с желаемыми свойствами, используя способы, известные специалистам с квалификацией в данной области.

III. Реагирующее с изоцианатом соединение

Используемый в описании термин «реагирующее с изоцианатом соединение» относится к соединению, содержащему химическую функциональную группу, реакционноспособную в отношении изоцианатной группы. Различные реагирующие с изоцианатом соединения известны в данной области, и предполагается, что они применимы в практике настоящего изобретения. Выбор конкретных реагирующих с изоцианатом соединений и относительных количеств таких соединений, используемых в пенообразующей композиции, может быть выполнен для обеспечения пеноматериалов, имеющих желаемые химические и физические характеристики.

A. Типы реагирующих с изоцианатом соединений

Реагирующие с изоцианатом соединения обычно нуклеофильно реагируют с реагентом на основе изоцианата. Реагирующие с изоцианатом соединения, пригодные для получения пенополиуретанов, могут быть органическими соединениями, содержащими множество групп с активным водородом, способных образовывать полимер в результате реакции с изоцианатом. Реакционноспособные функциональные группы, которые рассматриваются в качестве групп, подходящих для настоящего изобретения, включают, например, первичные спирты, вторичные спирты, полиолы, первичные амины, вторичные амины и карбоновые кислоты. Примеры первичных спиртов и вторичных спиртов включают алифатические спирты, тогда как первичные амины и вторичные амины включают ароматические амины и алифатические амины. Кроме того, реагирующее с изоцианатом соединение может включать водонерастворимую/вододиспергируемую белковую композицию и/или водорастворимую белковую композицию, используемые либо отдельно, либо в комбинации с любым из вышеуказанных реагирующих с изоцианатом соединений.

Выбор конкретного реагирующего с изоцианатом соединения может влиять на свойства полученного пеноматериала. Например, отличительным признаком эластичных пенополиуретанов является применение высокой концентрации по массе (относительно общей массы композиции) по меньшей мере одного эластичного полиола. Эластичные полиолы могут составлять, например, приблизительно от 25% до приблизительно 90% (мас./мас.) или приблизительно от 50% до приблизительно 70% (мас./мас.) состава пеноматериала и способствовать эластичной природе этих пеноматериалов. Эластичные полиолы сами являются полимерными материалами, обычно жидкостями или низкоплавящимися твердыми веществами, содержащими гидроксильные группы на концах цепи. Примерные эластичные полиолы имеют молекулярные массы в диапазоне 1500-12000 г/моль или 2000-8000 г/моль и имеют номинальные количества функциональных групп -OH 2-4, обычно 2-3. Эластичные полиолы, как подразумевает их название, имеют эластичные главные цепи и являются преимущественно алифатическими. Эластичная главная цепь является полимером с низкой температурой стеклования (например, менее 0°C или менее -10°C). Кроме того, желательно, чтобы соединение было жидким при температуре окружающей среды. Такие эластичные полиолы могут быть классифицированы по типу главной цепи полимера на три категории: простые полиэфиры, сложные полиэфиры и углеводороды. Хотя в полиоле может быть использован один из трех основных типов главной цепи, предполагается, что некоторые полиолы содержат два или три из этих основных типов главной цепи. Кроме того, для получения пеноматериала могут быть использованы смеси различных типов эластичных полиолов. Не ограничивающие изобретение примеры типов углеводородных главных цепей включают полибутадиены и полиизопрены, а также их гидрированные производные. Могут быть также использованы сополимеры бутадиена и изопрена и продукты гидрирования таких сополимеров. Не ограничивающие изобретение примеры типов главных цепей простого полиэфира включают полиоксипропилен, полиоксиэтилен, политетраметилен, полиоксибутилен и любые из их возможных сополимеров. Предпочтительные типы главных цепей простого полиэфира включают полиоксипропилены, полиоксиэтилены, сополимеры полиоксипропилена и полиоксиэтилена и политетраметилены.

В некоторых вариантах осуществления реагирующим с изоцианатом соединением является кэппированный полиоксиэтиленом полиоксипропиленполиол, который преимущественно имеет концевую первичную группу -ОН.

Простые полиэфирполиолы наиболее часто получают полимеризацией одного или нескольких алкиленоксидов (таких как этиленоксид, пропиленоксид, бутиленоксид или тетраметиленоксид) с молекулой-инициатором низкой молекулярной массы (такой как вода, аммиак, гликоль, триол или амин; с молекулярной массой менее 150) в присутствии катализатора. В этом синтезе могут быть использованы смеси инициаторов.

Широко используемым классом простых полиэфирполиолов являются кэппированные полиоксиэтиленом полиоксипропилендиолы и триолы, содержащие преимущественно пропиленоксид по массе. Другими широко используемыми классами простых полиэфирполиолов являются полиоксипропилендиолы и триолы. Полиоксипропиленполиолы играют важную роль в непрерывно производимом эластичном пеноматериале блоков пенопластов. Кэппированные полиоксиэтиленом полиоксипропиленполиолы играют важную роль в областях применения формованного эластичного пеноматериала. Такие кэппированные полиоксиэтиленом полиолы особенно хорошо подходят для отверждения в естественных условиях (холодной вулканизации) благодаря присутствию первичных -OH-групп в качестве преимущественных реагирующих с изоцианатом функциональных групп. Не ограничивающие изобретение примеры эластичных полиолов типа сложных полиэфирполиолов включают полиолы, образованные в результате конденсации низкомолекулярных алифатических диолов, имеющих молекулярную массу менее 150, с алифатическими дикарбоновыми кислотами с молекулярной массой менее 300, при условиях, которые стимулируют образование концевых гидроксильных групп. Предпочтительными алифатическими диолами для получения таких сложных полиэфиров являются двупервичные диолы. Некоторыми конкретными примерами сложных полиэфирдиолов являются поли(этиленадипаты), поли(бутиленадипаты), поли(диэтиленгликольадипаты) и их сополимеры. Данные алифатические сложные полиэфиры иногда дополнительно содержат очень малые количества триолов, таких как триметилолпропан, для увеличения количества гидроксильных функциональных групп. Эластичные полиолы простого полиэфирного типа, полученные из пропиленоксида и/или этиленоксида, являются особенно предпочтительными вследствие их низкой стоимости.

Полиолы, применимые для получения пеноматериалов, описанных здесь, включают все известные полиолы, например, полиолы, используемые в области полиуретанов. В некоторых вариантах осуществления полиол содержит первичные и/или вторичные гидроксильные (т.е. -OH) группы. В некоторых других вариантах осуществления полиол содержит по меньшей мере две первичные и/или вторичные гидроксильные группы на молекулу. Монофункциональные спирты (такие как алифатические спирты, ароматические спирты или гидроксил-функциональные мономеры, такие как гидроксил-функциональные акрилаты (для получения отверждаемых УФ или температурой материалов) могут быть использованы для кэппирования изоцианатной группы. В некоторых других вариантах осуществления полиол имеет функциональность по гидроксильной группе от 1,6 до 10, от 1,7 до 6, между 2-4 или от 2 до 3. В некоторых других вариантах осуществления диапазоном среднечисленной молекулярной массы для необязательных полиолов является 100-10000 г/моль, 400-6000 г/моль или 800-6000 г/моль.

В некоторых других вариантах осуществления применимыми полиолами являются сложные полиэфирполиолы или простые полиэфирполиолы, такие как алифатический простой полиэфирполиол. Одним типичным алифатическим простым полиэфирполиолом является полиоксипропиленгликоль со среднечисленной молекулярной массой в диапазоне от 1500 до 2500 г/моль.

В некоторых вариантах осуществления общее количество всего полиола или всех полиолов в реагирующем с изоцианатом компоненте составляет от 1% до 80%, или от 3% до 70%, или от 5% до 60% по массе в расчете на общую массу.

В некоторых других вариантах осуществления могут быть использованы алканоламины, содержащие первичные, вторичные и/или третичные аминные группы.

B. Количество реагирующего с изоцианатом соединения, используемое для образования пеноматериала

Относительные количества ингредиентов, используемых для образования пеноматериала, могут влиять на химические и физические свойства данного пеноматериала. Например, отношение количества изоцианатных групп в реагентах на основе изоцианата к общему количеству реагирующих с изоцианатом групп (т.е. общему количеству реагирующих с изоцианатом функциональных групп, которые, как можно ожидать, могли бы реагировать в условиях обработки, включая группы, вводимые вспенивающим агентом) является важным параметром. Отношение реактивных эквивалентов (изоцианат:реагирующие с изоцианатом группы) названо Индексом и может быть выражено в виде процента.

Получение пеноматериала из материала, имеющего Индекс менее 100%, может предполагать уменьшенное сшивание вследствие присутствия непрореагировавших концов цепи с уменьшением, тем самым, плотности сшивания. Однако одним исключением является случай, когда вода (вспенивающий агент) включена в большом избытке. В данной ситуации некоторая часть молекул воды ведет себя как физический вспенивающий агент (если тепло образующей пену реакции является достаточным для улетучивания его во время процесса пенообразования). С другой стороны, большой избыток воды просто остается в пеноматериале (высыхая со временем) и по существу не требует увеличения количества нереакционноспособных концов цепи полимера.

Получение пеноматериала из материала, имеющего Индекс выше 100%, может предполагать дополнительное сшивание. Дополнительное сшивание происходит в результате различных самореакций изоцианатных групп (-NCO-групп), а также в виде образования аллофанатных и биуретных групп. Типичные самореакции изоцианатных групп при обработке пеноматериала включают образование карбодиимида, образование уретонимина и образование изоцианурата (тримеризацию). Некоторые из продуктов таких самореакций могут также, необязательно, присутствовать в потоке жидкого предшественника полиизоцианата (базового полиизоцианата) но при расчете Индекса пеноуретановой композиции в расчет принимаются только свободные изоцианатные группы, которые остаются. Например, если в композиции присутствует большой избыток изоцианатных (-NCO) групп (соответствующих Индексу более чем 150%) и присутствует катализатор для тримеризации изоцианатных групп (катализатор тримеризации), то пеноматериал будет содержать значительные количества изоциануратных связей. Изоциануратные связи увеличивают существенно плотность поперечных связей (сшивок). Такие связи являются термостойкими и часто включаются в жесткие пеноматериалы для увеличения стойкости к воспламенению.

Индекс композиции пеноматериала является важным показателем того, насколько эластичным или жестким будет пеноматериал. Более ковалентное сшивание (более высокий Индекс) обычно означает более высокую жесткость. Диапазоны Индекса от 10% или менее (в чрезвычайных случаях, при использовании воды в очень большом избытке) до 150%, или от 70% до 125% могут быть использованы для получения эластичных уретановых пеноматериалов. Желаемым диапазоном Индекса для наиболее эластичных термоотверждающихся уретановых пеноматериалов является диапазон от 80% до 110%. Такой диапазон Индекса является также наиболее предпочтительным для полужестких и полуэластичных пеноматериалов. Термины полужесткий и полуэластичный используются взаимозаменяемо.

Диапазоны Индекса от 200% до 2500%, от 250% до 1500% или от 250% до 800% могут быть использованы для получения полиуретан-полиизоциануратных пеноматериалов. Такие пеноматериалы являются важным подклассом жестких уретановых пеноматериалов, используемых в качестве теплоизоляционных пеноматериалов в строительной промышленности. Вместе с тем, если полиизоциануратные связи не являются желаемыми, то диапазон Индекса может быть диапазоном от 90% до 1560% или от 100% до 125%.

Количества реакционноспособных функциональных групп для органических реагирующих с изоцианатом (активный водород) мономеров, подходящие для применения в реагирующих с изоцианатом компонентах композиции пеноматериала, находятся в диапазоне от более чем 1 до нескольких сотен, но гораздо чаще от 1,5 до 20, более обычно от 1,6 до 10. Наличие количества функциональных групп более 1,0 важно для удлинения цепи (роста/полимеризации), поскольку имеется более одной группы, с которой возможна реакция. Если количество функциональных групп равно 1,0, как в одноатомном спирте, то изоцианат станет кэппированным на конце, и реакция остановится, поскольку данная молекула не имеет больше реакционноспособных групп.

В некоторых вариантах осуществления количество реакционноспособных функциональных групп для всех образующих полимер, реагирующих с изоцианатом соединений, используемых в данной композиции, должно быть по меньшей мере 1,5 и в идеале по меньшей мере 2. Однако важный для промышленности класс применимых реагирующих с изоцианатом мономеров имеет количества функциональных групп в диапазоне от 1,5 до 2. Они представляют собой полиоксиалкилендиолы (которые номинально являются диолами), но фактически имеют количество гидроксильных функциональных групп менее чем 2.

IV. Вспенивающие агенты

При определенных обстоятельствах, дополнительный вспенивающий агент может быть включен в премикс для облегчения образования пеноматериала. Вспенивающий агент образует пузырьки (ячейки) в полимере, способствующие подъему пены в продукте. Большое количество вспенивающих агентов являются известными в данной области и рассматриваются как применимые в практике настоящего изобретения. Например, вспенивающий агент может быть физическим вспенивающим агентом, представляющим собой летучую композицию, которая является газом или превращается в газ в условиях, используемых для получения пеноматериала. Альтернативно, вспенивающий агент (например, CO2) может быть образован in situ во время получения пеноматериала добавлением к премиксу соединения (например, воды), которое реагирует с одним из компонентов премикса с образованием вспенивающего агента. Вспенивающие агенты такого типа являются химическими вспенивающими агентами. Следующим классом вспенивающих агентов являются агенты, которые разрушаются во время процесса образования пеноматериала с высвобождением газа (например, азо-функциональные соединения, такие как азобисдикарбонамид).