Область техники

Настоящее изобретение относится к полиизоцианатному компоненту, пенополиуретановой системе, содержащей полиизоцианатный компонент; и к способу применения полиизоцианатного компонента для изготовления пеноизолированных материалов, таких как изолированная металлическая панель.

Уровень техники

Известные жесткие пены могут включать жесткие полиизоциануратные пены (PIR), жесткие полиуретановые пены (PUR) или комбинацию материалов PIR и PUR (вместе именуемых в данном документе жесткими пенополиуретанами). Такие жесткие пенополиуретаны используются в различных применениях, таких как строительство зданий и сооружений, промышленность, кровельные покрытия, резервуары, трубы, приборы и т.п. Известно, что жесткий пенополиуретан (PU) также используется в автомобильных применениях для усиления конструкций, гашения вибрации или гашения звука. До сих пор прилагаются значительные усилия для улучшения технологичности, хрупкости и/или теплоизоляционных характеристик жестких пенополиуретанов, поскольку существует постоянный спрос со стороны потребителей таких пен и правительственных регулирующих органов. Тем не менее, несмотря на успехи, достигнутые в разработках жестких пенополиуретанов, в различных областях применения, все еще существует потребность в пенополиуретанах, обладающих повышенными изоляционными характеристиками и улучшенными механическими свойствами.

Сущность изобретения

Варианты реализации изобретения могут быть осуществлены путем приготовления полиизоцианатного компонента, который содержит предварительно приготовленную смесь, содержащую ароматическое оксазолидоновое соединение, которое является продуктом реакции по меньшей мере одного ароматического эпоксида и по меньшей мере одного первого полиизоцианата, имеющего среднюю изоцианатную функциональность не более 2,7 и более 1,8, в присутствии по меньшей мере одного катализатора, причем ароматическое оксазолидоновое соединение содержит по меньшей мере одну свободную изоцианатную группу и по меньшей мере одну ароматическую оксазолидоновую группу, а ароматическая оксазолидоновая группа содержит ароматическую группу, связанную с оксазолидоновой группой, и по меньшей мере одного второго полиизоцианата, имеющего среднюю изоцианатную функциональность, которая равна или больше 2,7 и меньше 6,0. Второй полиизоцианат добавляют к предварительно приготовленной смеси для образования полиизоцианатного компонента.

Обычно вышеуказанную предварительно приготовленную смесь и вышеуказанный второй полиизоцианат смешивают в массовом соотношении от 10:1 до 1:10 и/или от 5:1 до 1:5. Предпочтительно, при 25°C полиизоцианатный компонент имеет вязкость менее 4,0 Па-с, содержание ароматических оксазолидоновых групп от 2 массовых процентов (%мас.) до 10%мас. в расчете на общую массу полиизоцианатного компонента и среднюю изоцианатную функциональность от 1,8 до 6,0.

Варианты реализации также могут быть осуществлены путем создания пенополиуретановой системы, содержащей (А) указанный выше полиизоцианатный компонент; и (B) полиольный компонент. Пенополиуретаны, приготовленные с использованием пенополиуретановой системы по настоящему изобретению, представляют собой жесткие пенополиуретаны, демонстрирующие хорошую технологичность (например, вязкость полиизоцианатного компонента (А) составляет менее 4,0 Па-с при 25°C), низкую хрупкость (например, хрупкость пены составляет не более 10%) и/или хорошие теплоизоляционные характеристики (например, K-фактор пены составляет не более 20,5 мВт/м-К при 10°С).

Варианты реализации также могут быть осуществлены путем применения способа использования указанного выше полиизоцианатного компонента для формирования жесткого пенополиуретана путем проведения реакции смеси полиизоцианатного компонента и полиольного компонента, который содержит по меньшей мере один полиол со средней гидроксильной функциональностью по меньшей мере 1,8, причем отношение изоцианатных групп к изоцианат-активным группам в смеси составляет по меньшей мере 1,6.

Варианты реализации также могут быть осуществлены путем применения способа использования полиизоцианатного компонента, включающего подачу первой металлической облицовки и формирование жесткого пенополиуретана на первой металлической облицовке. Жесткий пенополиуретан представляет собой продукт реакции смеси полиизоцианатного компонента и полиольного компонента, который содержит по меньшей мере один полиол со средней гидроксильной функциональностью по меньшей мере 1,8, при этом молярное отношение изоцианатных групп к изоцианат-активным группам (например, гидроксильным группам) в смеси составляет не менее 1,6.

Подробное описание изобретения

Жесткие пенополиуретаны (PU) обычно получают путем проведения реакции активной пенополиуретан-образующей композиции, состава или системы, которая включает реакцию полиизоцианатного компонента (а), содержащего одно или несколько полиизоцианатных соединений, с полиольным компонентом (b), содержащим один или несколько полиольных соединений. Реакцию можно проводить в присутствии (c) одного или нескольких вспенивающих агентов и/или (d) одного или нескольких катализаторов, таких, как описанные в патенте США №7714030. Когда указанные выше компоненты (а), (b) и, необязательно, (с) и/или (d) смешиваются и вступают в реакцию, в этой реакции образуется пенополиуретан. В соответствии с иллюстративными вариантами реализации, полиизоцианатное соединение, компонент (а), содержит (i) одно или несколько полиизоцианатных соединений и (ii) соединение полиизоцианатного форполимера (PP), содержащее новое ароматическое оксазолидоновое звено (AOU).

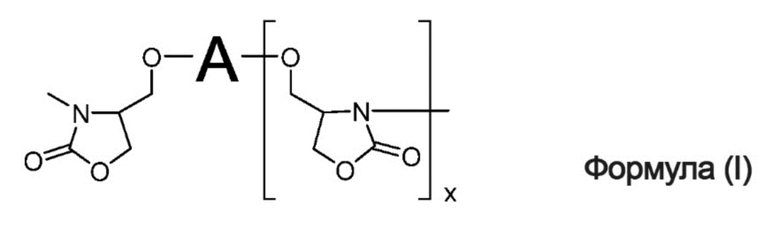

Один аспект настоящего изобретения направлен на создание полиизоцианата, содержащего ароматическую оксазолидоновую структуру (т.е. заранее определенное процентное количество ароматической оксазолидоновой группы или звена), включенную в структуру цепи полиизоцианата; и, таким образом, на образование соединения РР, содержащего AOU. Например, ароматическое оксазолидоновое звено (AOU), включенное в структуру полиизоцианатного форполимера, может представлять собой по меньшей мере одно структурное звено, имеющее структуру, представленную в следующей общей формуле (I):

где A может представлять собой ароматическую структуру, включающую структурное звено, полученное из таких соединений, как фенол, бисфенол-A, бисфенол F, эпоксидный новолак, другие ароматические эпоксиды и их смеси; и X может быть числом 0 или 1.

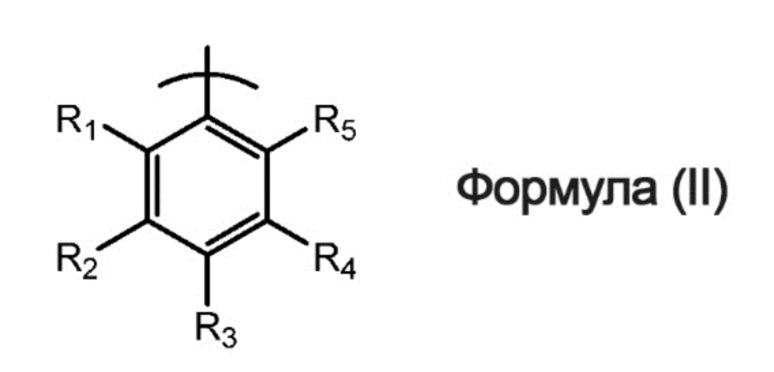

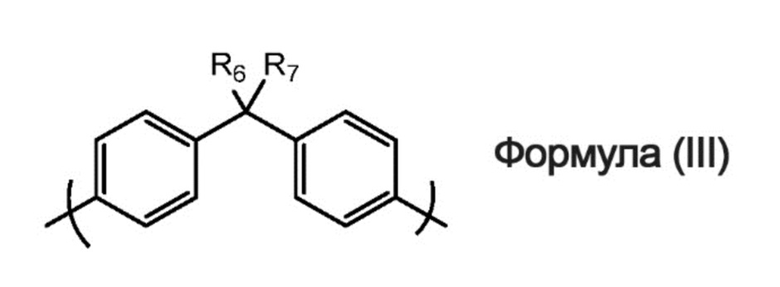

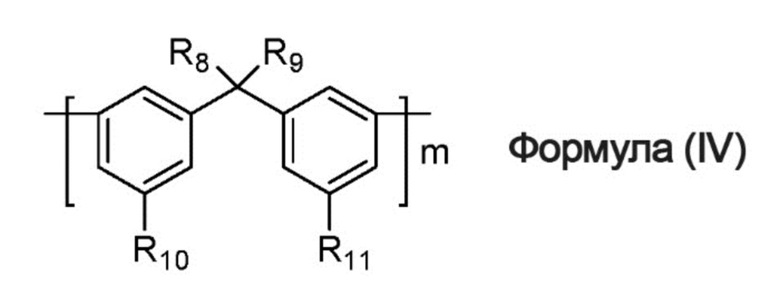

Например, A может включать любое одно или несколько из следующих структурных звеньев Формулы (II), Формулы (III) и Формулы (IV):

где в формуле (II), когда X равен 0, R1-R5 могут представлять собой водород (H), метиловую (CH3) или этиловую (C2H5) группу; и R1-R5 могут быть одинаковыми или различными; а когда X равен 1, кислород в структуре оксазолидона связан с A в пара-положении (связь R3); или, когда X равен 1, кислород в структуре оксазолидона связан с A в мета-положении (связь R4); где в формуле (III) X равен 1, а R6 и R7 могут представлять собой H, группу CH3 или C2H5; и R6 и R7 могут быть одинаковыми или различными; и где в формуле (IV) X равен 1 и R8-R11 могут представлять собой H, группу CH3 или C2H5; и R8-R11 могут быть одинаковыми или различными; и m может быть числом от 1 до 20.

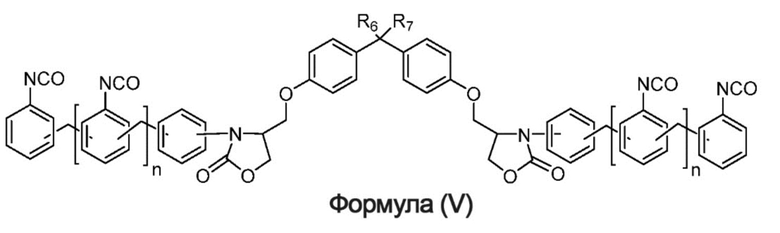

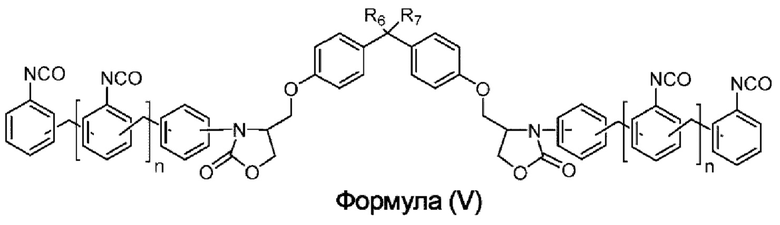

Вышеупомянутые AOU любой из приведенных выше формул (I)-(IV) могут быть, в свою очередь, включены в структуру полиизоцианатной цепи, что приведет к образованию AOU-содержащего соединения PP. Например, когда в полиизоцианатную цепь включено структурное звено формулы (III), может быть получена следующая структура полиизоцианата, представленная в формуле (V)):

где R6 и R7 представляют собой такие же группы, как описаны применительно к Формуле (II); и n может иметь значение 0 или больше или равное 1 и до включительно 6, то есть включая 2, 3, 4, 5 или 6.

Настоящее изобретение охватывает использование указанного выше соединения РР, содержащего жесткое AOU, для получения жесткого пенополиуретана (PU). Неожиданно было обнаружено, что заранее определенное количество вышеуказанного AOU, используемое в полиизоцианатном компоненте пенообразующей композиции с низкой вязкостью, особенно полезно для улучшения изоляционных и механических свойств пены, при этом не возникает трудностей при обработке полиуретановых или полиизоциануратных вспененных изделий, например, при изготовлении изолированных металлических панелей.

В частности, было обнаружено, что за счет включения AOU (основная цепь с ароматическими оксазолидоновыми кольцами, показанными в Формуле (I) выше) в полиизоцианатную цепь, низкая вязкость (например, менее 4000 мПа-с или, эквивалентно, 4 Па-с) может быть получено новое полиизоцианатное соединение. Если вязкость соединения РР, содержащего AOU, выше чем 4000 мПа-с, обработка полиизоцианата в процессе производства пены может быть сопряжена с большими трудностями. Таким образом, желательно создать пенополиуретановую систему, которая содержит полиизоцианатный компонент, содержащий ароматическое оксазолидоновое соединение, причем такую, в которой полиизоцианатный компонент имеет вязкость не более 4,0 Па-с при 25°C. В одном варианте реализации, содержание AOU в полиизоцианатном компоненте может составлять, в общем случае, от выше, 2%мас. до 10%мас. в расчете на общую массу полиизоцианатного компонента. Кроме того, полиизоцианатный компонент может также иметь среднюю изоцианатную функциональность от 1,8 до 6,0. Независимо от того, получают пенополиуретановую систему одноэтапным или двухэтапным способом, или другим способом, описанным в данном документе, тип пенополиуретановых систем, приготовленных как описано в данном документе, предпочтительно, может иметь изоцианатный индекс от 1,6 до 6.

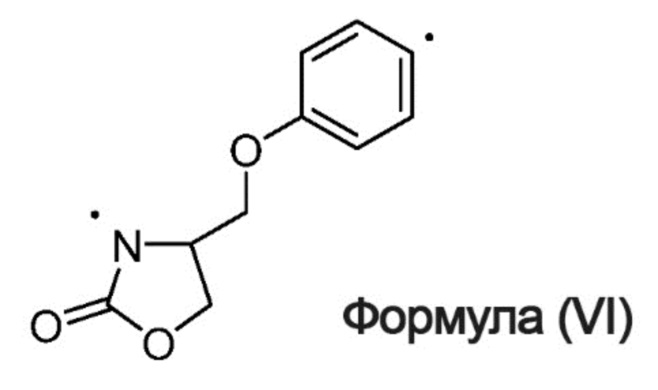

Количество AOU, включенного в соединение РР, содержащее AOU, может составлять от 2 до 10%мас. в расчете на общее количество полиизоцианатного компонента (а); от 3 до 7%мас. и/или в диапазоне от 3 до 6%мас. Вышеуказанное процентное количество AOU, включенного в полиизоцианат, можно рассчитать на основе следующей общей структуры, представленной ниже в виде формулы (VI):

В типичном варианте реализации, полиизоцианатный компонент (а) включает (i) по меньшей мере одно полиизоцианатное соединение; и (ii) предварительно приготовленную смесь, содержащую соединение РР, содержащее AOU, которое содержит свободные изоцианатные группы и ароматические оксазолидоновые группы; при этом полиизоцианатный компонент имеет вязкость менее 4 Па-с при 25°C; и при этом количество AOU в полиизоцианатном компоненте составляет от 2 до 10%мас. в расчете на общую массу полиизоцианатного компонента (а). Кроме того, полиизоцианатный компонент обычно имеет изоцианатную эквивалентную массу от 125 до 400 и/или от 130 до 400.

Полиизоцианатный компонент (а) содержит определенное количество AOU, которое обеспечивает низкую вязкость полиизоцианатного компонента (а), адаптированного для облегчения обработки пены, например, при комнатной температуре (например, приблизительно при 25°C). Неожиданно обнаружилось, что полученное изделие из пенополиуретана может демонстрировать улучшенные свойства пены в отношении лучшей теплоизоляции, что связано со снижением теплопроводности или так называемого «К-фактора» или «значения лямбда». «К-фактор» можно определить как скорость, с которой тепло проходит через материал. Еще одним свойством вспененного продукта может быть его высокая ударная вязкость. «Ударную вязкость» можно определить как способность формы поглощать энергию и пластически деформироваться без разрушения. Ударную вязкость жестких пен PUR или PIR можно измерить по их характеристике хрупкости, которая представляет собой тенденцию твердого вещества разрушаться на более мелкие кусочки под действием силы или при контакте, особенно при физическом трении. Кроме того, пенополиуретаны, например, благодаря уникальной для жесткого соединения РР, содержащего AOU, особенности - низкой вязкости, компонента (aii), могут быть адаптированы для использования в пеноматериалах с гораздо более высоким изоцианатным индексом, в которых используется значительно большее массовое количество полиизоцианата для изготовление пеноматериала (например, пен с изоцианатным индексом выше 1,6) по сравнению с обычными пенополиуретанами. «Изоцианатный индекс» представляет собой эквиваленты присутствующих изоцианатных групп (т.е. NCO-фрагментов), деленные на общее количество эквивалентов изоцианат-активных групп, таких, как присутствующие гидроксильные группы. С другой стороны, изоцианатный индекс представляет собой молярное отношение изоцианатных групп к изоцианат-активным водородным группам в составе. В общем случае, изоцианатный индекс пенополиуретановой системы по настоящему изобретению может составлять от 1,6 до 6, от 2 до 6 и/или от 2,5 до 5.

Новое соединение РР, содержащее AOU, присутствующее в полиизоцианатном компоненте (а), может быть получено в результате реакции (α) по меньшей мере одного изоцианатного соединения с (β) по меньшей мере одним ароматическим эпоксидным соединением в присутствии (γ) по меньшей мере одного катализатора образования оксазолидона. В общем случае, в реакционной смеси компонентов (α), (β) и (γ) изоцианатные группы присутствуют в избытке, при этом отношение изоцианатных групп к эпоксидным группам составляет от 3:1 до 30:1 в молярном выражении.

В свою очередь, соединение PP, содержащее AOU, компонент (aii) получают введением жесткого AOU в полиизоцианатное соединение путем проведения реакции избытка изоцианатных групп с эпоксидными группами, в результате которой образуется ароматическое оксазолидоновое соединение. Фактически, все эпоксидные группы могут быть предварительно включены в полиизоцианатную цепь в виде оксазолидоновой структуры, образующей AOU-содержащее соединение PP. Следовательно, в полученном ароматическом соединении форполимера, содержащем изоцианатные группы, свободные эпоксидные группы могут либо отсутствовать, либо присутствовать в небольшом количестве. Кроме того, во время приготовления соединения РР, содержащего AOU, может отсутствовать необходимость в использовании стабилизатора (такого, как применяемый в способе, описанном в WO2016131878) для остановки всей реакции между эпоксидом и изоцианатом. Пример способа, который может быть использован для получения соединения PP, содержащего AOU, применимого в настоящем изобретении, в целом описан в патенте США № 7714030.

Подходящие изоцианатные соединения, пригодные для получения соединения PP, содержащего AOU, могут включать, например, ароматические, алифатические и циклоалифатические полиизоцианаты. Ароматические полиизоцианаты могут быть предпочтительными из соображений стоимости, доступности и свойств, а алифатические полиизоцианаты могут быть предпочтительными в случаях, когда важна устойчивость к свету. Примеры полиизоцианатных соединений включают, например, м-фенилендиизоцианат, 2,4- и/или 2,6-толуолдиизоцианат (TDI), различные изомеры дифенилметандиизоцианата (MDI), так называемые полимерные продукты MDI (которые представляют собой смесь полиметилен-полифенилен-изоцианатов в мономерном MDI), продукты MDI, модифицированные карбодиимидом (такие как так называемые «жидкие продукты MDI, которые имеют изоцианатную эквивалентную массу в диапазоне 135-170), гексаметилен-1,6-диизоцианат, тетраметилен-1,4-диизоцианат, циклогексан-1,4-диизоцианат, гексагидротолуол-диизоцианат, гидрированный MDI (HMDI), нафтилен-1,5-диизоцианат, метоксифенил-2,4-диизоцианат, 4,4'-бифенилен-диизоцианат, 3,3'-диметокси-4,4'-бифенил-диизоцианат, 3,3'-диметилдифенилметан-4,4'-диизоцианат, 4,4',4'-трифенилметан-диизоцианат, гидрированный полиметилен-полифенилизоцианат, толуол-2,4,6-тризоцианат и 4,4'-диметилдифенилметан-2,2'',5,5'-тетраизоцианат. Особенно подходящие полиизоцианаты включают различные изомеры дифенилметан-диизоцианата (MDI), а полимерные продукты MDI имеют среднюю функциональность (количество изоцианатных групп на молекулу) не более 2,7 и массовое содержание NCO не менее 25%мас. Такие полимерные продукты MDI поставляет The Dow Chemical Company под торговым наименованием PAPI™.

Количество изоцианатного соединения, используемого для получения соединения РР, содержащего AOU, для вспенивающейся композиции, может находиться в диапазоне от 65 до 98%мас.; от 70 до 97%мас.; от 75 до 95%мас.; и/или от 75 до 90%мас. в расчете на массу комбинации изоцианатного соединения и эпоксида.

Полиэпоксид(ы), пригодные для приготовления форполимера оксазолидона, при комнатной температуре может быть твердым веществом или жидкостью. В случаях, когда полиэпоксид представляет собой твердое вещество, он может быть термопластичныи и размягчаться при повышенной температуре в диапазоне от 50°C до 150°C. Можно использовать смеси твердых и жидких (при комнатной температуре) полиэпоксидов. Предпочтительно, полиэпоксид или их смесь соответственно имеет среднюю эпоксидную эквивалентную массу от 150 до 800, от 170 до 400 и/или от 170 до 250. Отдельные полиэпоксиды, содержащиеся в смеси, могут иметь эквивалентные массы за пределами этого диапазона. Можно использовать широкий спектр полиэпоксидных соединений, таких как циклоалифатические эпоксиды, эпоксидированные новолачные смолы, эпоксидированные смолы на основе бисфенола А или бисфенола F, но, из соображений стоимости и доступности, могут быть предпочтительными жидкие или твердые глицидиловые эфиры бисфенола, такого как бисфенол А или бисфенол F. Для придания огнезащитных свойств, если это желательно, могут быть использованы галогенированные, особенно бромированные, полиэпоксиды. Особый интерес представляют такие полиэпоксиды, как полиглицидиловые эфиры бисфенола A или бисфенола F, имеющие эпоксидную эквивалентную массу от 150 до 800, а также смеси одного или нескольких полиглицидиловых эфиров бисфенола A или бисфенола F. Для придания огнестойкости, если это желательно, эпоксидная смола может быть галогенированной (в частности, бромированной).

Подходящие полиэпоксиды, используемые в настоящем изобретении, имеются в продаже. Среди них есть жидкие полиэпоксиды, такие как D.E.R. 317, D.E.R. 330, D.E.R. 331, D.E.R. 332, D.E.R. 336, D.E.R. 337 и D.E.R. 383; твердые полиэпоксиды, такие как D.E.R. 642U, D.E.R. 661, D.E.R. 662, D.E.R. 663, D.E.R. 671, D.E.R. 672U, D.E.R. 692, D.E.R. 6155, D.E.R. 666E, D.E.R. 667-20, D.E.R. 667E, D.E.R. 668-20, D.E.R. 669-60, D.E.R. 669E и D.E.R. 6225; бромированные полиэпоксиды, такие как D.E.R. 542, D.E.R. 560 и D.E.R. 593; эпоксидные новолачные смолы, такие как D.E.N. 425, D.E.N. 431, D.E.N. 438 и D.E.N. 439; и их смеси; все эти вещества поставляет компания Olin.

В иллюстративном варианте реализации, эпоксидные соединения, используемые для получения форполимера оксазолидона, могут включать, например, бромированные ароматические эпоксидные смолы, небромированные эпоксидные смолы, эпоксидные смолы на основе бисфенола А, эпоксидные смолы на основе бисфенола F, фенол-новолачные эпоксидные смолы, крезол-новолачные эпоксидные смолы, бифенил-эпоксидные смолы, нафталиновые эпоксидные смолы, диоксид дивинилбензола и их смеси.

Количество эпоксида, используемого для получения соединения РР, содержащего AOU, для вспенивающейся композиции, может находиться в диапазоне от 2 до 35%мас.; от 3 до 30%мас.; от 5 до 25%мас.; и/или от 10 до 25%мас. в расчете на массу комбинации изоцианатного соединения и эпоксида.

Реакция полиэпоксида и полиизоцианата с образованием соединения PP, содержащего AOU, может происходить в присутствии по меньшей мере одного катализатора. Известны различные катализаторы этой реакции, включая катализаторы, раскрытые в патенте США № 7714030. Например, используемые катализаторы включают Ph3SbI4, Ph3SbI2, четвертичный аммоний, карбоксилат цинка, цинкорганическое хелатное соединение, триалкилалюминий, четвертичные фосфониевые и аммониевые соли, третичные амины, соединения имидазола, 1,8-диазабицикло[5.4.0]ундец-7-ен и их смеси. В типичном варианте реализации, катализаторы могут представлять собой Ph3SbI4, Ph3SbI2, 1,8-диазабицикло [5.4.0] ундец-7-ен, 2-фенилимидазол, 2-метилимидазол, 2-этил-4-метилимидазол и их смеси.

Количество используемого катализатора может находиться в диапазоне от 5 моль% до 0,1 моль%; от 3,5 моль% до 0,5 моль% и/или от 3 моль% до 1 моль% в расчете на общее количество молей эпоксида, используемое в синтезе соединения РР, содержащего AOU.

В дополнение к указанным выше катализаторам, другие необязательные соединения, которые могут быть добавлены к AOU-содержащему PP соединению, могут включать, например, пластификатор или поверхностно-активное вещество, такие как описаны в патенте США № 7714030.

Компонент полиизоцианата, компонент (а), может включать, например, единственный полиизоцианат или смесь двух или более различных полиизоцианатов, при условии, что по меньшей мере один из полиизоцианатов представляет собой соединение PP, содержащее AOU. В общем случае, подходящие полиизоцианатные соединения, применимые в полиизоцианатном компоненте (а), могут включать любой один или несколько таких же ароматических, алифатических и/или циклоалифатических полиизоцианатов, как описаны выше в связи с получением соединения PP, содержащего AOU. Полиизоцианатный компонент (а) имеет среднюю функциональность изоцианатных групп по меньшей мере 2,3 и/или, предпочтительно, по меньшей мере 2,5.

В типичных вариантах реализации, полиизоцианатный компонент, компонент (а), может содержать от 2 до 10%мас. AOU (например, соединение формулы (VI)); или полиизоцианатный компонент, компонент (а), может содержать от 3 до 7%мас. AOU (например, формулы (VI)).

Полиольный компонент, компонент (b), может содержать, например, единственный полиол или смесь двух или более различных полиолов. В типичном варианте реализации, полиольный компонент содержит смесь двух или более различных полиолов. Функциональность (среднее количество изоцианат-активных групп/молекула) полиольного компонента может составлять, например, по меньшей мере 1,8 и/или, предпочтительно, по меньшей мере 2,0.

Подходящие полиольные соединения, пригодные для использования в качестве компонента (b), могут включать сложные полиэфирполиолы, простые полиэфирполиолы, поликарбонатные полиолы и их смеси. Полиольный компонент (b) может содержать другие полиолы, такие как удлинители цепей алкиленгликолей.

В общем случае, концентрация полиольного компонента (b) может составлять от 10 до 50%мас., от 15 до 40%мас. и/или от 20 до 35%мас. в расчете на общую массу всех компонентов. в составе пены.

Обычно количество полиизоцианатного компонента (а), используемого в составе пены, может зависеть от конечного назначения вспененной композиции. В одном иллюстративном варианте реализации, концентрация полиизоцианатного компонента (а) может составлять от 50 до 90%мас., от 60 до 85%мас.; и/или от 65 до 80%мас. в расчете на общую массу всех компонентов в составе пены.

В качестве компонента (с), можно использовать множество обычных вспенивающих агентов. Например, вспенивающий агент может представлять собой один или несколько из следующих компонентов: вода, различные углеводороды, различные гидрофторуглероды, различные гидрофторолефины, муравьиная кислота, множество химических вспенивающих агентов, которые генерируют азот или диоксид углерода в условиях реакции пенообразования и т.п.; и их смеси.

Химический вспенивающий агент, такой как вода, может использоваться отдельно или в смеси с другими химическими и/или физическими вспенивающими агентами. В качестве физических вспенивающих агентов могут использоваться углеводороды с низкой температурой кипения. Примерами используемых таким образом жидкостей являются алканы, такие как гептан, гексан, н- и изопентан, смеси технических категорий н- и изопентанов, н- и изобутана и пропана, циклоалканы, такие как циклопентан и/или циклогексан, простые эфиры, такие как фуран, диметиловый эфир и диэтиловый эфир, кетоны, такие как ацетон и метилэтил кетон, алкилкарбоксилаты, такие как метилформиат, диметилоксалат и этиленлактат, и галогенированные углеводороды, такие как метиленхлорид, дихлормонофторметан, дифторметан, трифторметан, дифторэтан, тетрафторэтан, хлордифторэтаны, 1,1-дихлор-2,2,2-трифторэтан, 2,2-дихлор-2-фторэтан, пентафторпропан, гептафторпропан и гексафторбутен, Solstice®LBA от Honeywell. Можно использовать также смеси этих жидкостей с низкой температурой кипения друг с другом и/или с другими замещенными или незамещенными углеводородами. Также пригодны органические карбоновые кислоты, такие как муравьиная кислота, уксусная кислота, щавелевая кислота, Ricinolsäu-Re и карбоксилсодержащие соединения.

Вспенивающий агент, компонент (с), может быть добавлен к полиизоцианатному компоненту (а) или к полиольному компоненту (b), или к обоим компонентам (а) и (b). Например, в типичном варианте реализации, количество вспенивающего агента, компонента (c), используемого в составе пены, обычно может варьироваться в диапазоне от 0,01 до 40%мас. в полиольном компоненте и/или от 10 до 30%мас. в полиольном компоненте.

В качестве компонента (d) можно использовать различные катализаторы. Например, катализатор может включать третичные амины; третичные фосфины; хелаты различных металлов; кислые соли металлов сильных кислот; соли органических кислот с различными металлами; другие традиционные катализаторы, используемые в пенообразующих композициях; и их смеси.

Катализатор, компонент (d), может быть добавлен к полиизоцианатному компоненту (а) или к полиольному компоненту (b), или к обоим компонентам (а) и (b). Например, количество катализатора, компонента (d), используемого в составе пены, может, в общем случае, находиться в количестве от 0,01%мас. до 10%мас. в стороне полиольного компонента и/или от 0,1%мас. до 5%мас. в стороне полиольного компонента.

Другие необязательные соединения или добавки, которые можно добавлять в состав пены, могут включать добавки, известные в данной области техники, предназначенные для использования в составах пены и/или составах жесткого пенополиуретана. Примеры таких добавок включают агенты, повышающие ударную вязкость, модификаторы текучести, усилители адгезии, разбавители, стабилизаторы, пластификаторы, деактиваторы катализатора, антипирены, наполнители, подавители дыма, жидкие зародышеобразователи, твердые зародышеобразователи, добавки, замедляющие созревание Оствальда, и их смеси.

Количество необязательных соединений или добавок, присутствующих в составе пены, обычно может находиться в диапазоне от 0%мас. до 20%мас., от 0,1%мас. до 15%мас. и/или от 0,5%мас. до 12%мас. в расчете на общую массу композиции.

В общем случае, способ изготовления активной вспененной композиции включает смешивание компонентов (а) и (b), описанных выше; и, необязательно, добавление к вспененной композиции вспенивающего агента и катализатора, компонентов (с) и (d), соответственно. В общем случае, приготовление вспененной композиции включает подачу по меньшей мере одного полиизоцианатного компонента (а), который также может упоминаться в данном документе как «сторона А» вспененной композиции; и подачу по меньшей мере одного полиольного компонента (b), который также может упоминаться в данном документе как «сторона В» вспененной композиции. Вспенивающий агент, компонент (с), и катализатор, компонент (d), могут быть добавлены в состав пены (1) в компоненте (а) или со стороны А; (2) в компоненте (b) или со стороны B, или (3) как в компоненте (a) (сторона A), так и в компоненте (b) (сторона B); и вспенивающий агент, и катализатор могут быть добавлены до смешивания компонентов (а) и (b) или после смешивания компонентов (а) и (b). Если потребуется, к полиизоцианатному компоненту (а) и/или к полиольному компоненту (b) композиции могут быть добавлены один или несколько дополнительных необязательных компонентов.

При приготовлении вспененной композиции, стороны A и B приготавливают раздельно и индивидуально, с ингредиентами (a) - (d) и другими необязательными ингредиентами, если таковые имеются; и для приготовления вспененной композиции все компоненты могут быть смешаны вместе в нужных концентрациях, описанных выше. В общем случае, мольное отношение изоцианатных групп в стороне А к изоцианат-активным группам в стороне B может находиться в диапазоне от 1,6:1 до 6:1 и/или от 2,5:1 до 4,5:1. Смешивание компонентов можно проводить при температуре от 5°С до 80°С; от 10°С до 60°С; и/или от 15°C до 50°C. Порядок смешивания ингредиентов не имеет решающего значения, и два или несколько соединений могут быть смешаны вместе с последующим добавлением остальных ингредиентов. Ингредиенты, из которых состоит вспененная композиция, могут быть смешаны вместе с помощью любого известного смесительного процесса и оборудования. Например, предварительная смесь полиизоцианатного компонента (сторона A) и предварительная смесь полиола (сторона B) могут быть смешаны вместе с помощью любого известного оборудования для вспенивания уретана.

Состав пены, полученный способом по настоящему изобретению, может иметь некоторые полезные свойства и преимущества. Например, в состав пены входит полиизоцианатный компонент (a) с низкой вязкостью, содержащий соединение PP с низкой вязкостью, которое содержит AOU, компонент (aii), и использование такого полиизоцианатного компонента (aii) с низкой вязкостью приводит к получению состава пены, с которым легко обращаться в процессе производства пены, а также в процессах изготовления изолированных металлических панелей или отдельных панелей.

Вязкость полиизоцианатного компонента (a), содержащего AOU-содержащее соединение PP, компонент (aii), т.е. стороны A вспененной композиции, может составлять, например, от 500 мПа-с до 4000 мПа-с, от 750 мПа-с до 3500 мПа-с и/или от 1000 мПа-с до 3000 мПа-с. В типичном варианте реализации, вязкость полиизоцианатного компонента (а) может быть меньше или равна 4000 мПа-с при 25°C и/или меньше или равна 3000 мПа-с при 25°С.

Сторону A и сторону B обычно смешивают вместе с использованием оборудования для смешивания столкновением. Если вязкость стороны A (или, по той же причине, стороны B) слишком высока (например, более 4000 мПа-с), технологическое оборудование не сможет справиться с перекачкой стороны A. Кроме того, смешивание стороны B со стороной A будет неудовлетворительным из-за большой разницы между вязкостью стороны A и стороны B. Для уменьшения возможности этого несоответствия вязкости, может быть предпочтительным использование стороны А с низкой вязкостью. Однако даже несмотря на то, что включение AOU в полиизоцианат может быстро привести к увеличению вязкости стороны A, если вязкость стороны A меньше 500 мПа-с, количество AOU в соединении PP, содержащем AOU, является слишком низким для эффективного улучшения свойств, описанных в данном документе.

В общем случае, способ получения жесткой пены включает смешивание и проведение реакции компонентов (а) и (b), описанных выше, которые вводят через сторону A и сторону B. Жесткая пена/жесткий пенополиуретан обычно имеет плотность от 20 г/см3 до 60 г/см3. В типичных вариантах реализации, плотность жесткого пенополиуретана может составлять от 25 г/см3 до 60 г/см3, от 30 г/см3 до 60 г/см3, от 35 г/см3 до 60 г/см3 и/или от 35 г/см3 до 50 г/см3. Например, сторона A содержит полиизоцианатный компонент (а), содержащий одно или несколько полиизоцианатных соединений, причем по меньшей мере одно из полиизоцианатных соединений представляет собой соединение РР, содержащее AOU; и сторона B содержит полиольный компонент (b), содержащий одно или несколько полиольных соединений. Сторона A и/или сторона B могут содержать любое вещество из ряда необязательных компонентов или добавок. Например, сторона B может содержать вспенивающий агент и катализатор.

Для производства жесткой пены, сторона A может быть смешана со стороной B при температуре окружающей среды и в желаемом соотношении, при этом образуется активный состав. В одном варианте реализации, массовое соотношение сторона A:сторона B составляет от 0,5:1 до 4:1. Для полученной реакционной смеси создают условия, достаточные для протекания реакции вспенивания и для отверждения активного состава с образованием жесткой пены. Например, для отверждения вспененной композиции, смесь стороны A и стороны B может быть нагрета до повышенной температуры. Компоненты можно нагревать при температуре от 25°C до 80°C, от 35°C до 70°C и/или от 45°C до 60°C.

Обычная технология и оборудование для изготовления жесткой пены, такой как жесткий пенополиизоцианурат (PIR), жесткий пенополиуретан (PUR) или комбинация PIR и PUR, могут включать, например, смешивание стороны A со стороной B при температуре окружающей среды (приблизительно 25°C) и в желаемом соотношении. Массовое отношение стороны A (сторона полиизоцианата) к стороне B (сторона полиола), образующее активный состав, может представлять собой, в общем случае, отношении от X:1 до Y:1, где X может иметь значение менее 1, а Y может находиться в диапазоне от 1 до 6. Например, в одном варианте реализации, массовое отношение сторона A/сторона B может составлять от 0,5:1 до 6:1. Для полученной реакционной смеси создают условия, достаточные для протекания реакции вспенивания и для отверждения активного состава с образованием жесткой пены.

Для изготовления изолированных изделий, включающих жесткий пенополиуретан, можно использовать различные методы, например, непрерывный процесс двухленточного ламинирования для изготовления изолированных металлических панелей с жесткой металлической облицовкой (такой, как стальная облицовка) на верхней и нижней поверхности панелей; непрерывный процесс изготовления вспененного картона с гибкой облицовкой, такой как алюминиевая фольга или бумага и т.п., с обеих сторон вспененного материала; периодический процесс изготовления изолированных панелей или трехмерных изделий путем введения активного состава в полость формы с последующим отверждением композиции в форме при температуре в диапазоне от 25°C до 80°C в течение желаемого периода времени; и другие процессы. В целях организации наиболее экономичного производства, квалифицированные специалисты могут адаптировать кинетику реакции, указанную в настоящем документе, для достижения наилучшего заполнения формы и отверждения пены.

Способ, который может быть использован для изготовления изолированных изделий, может представлять собой вышеупомянутый непрерывный процесс двухстороннего ламинирования. Этот процесс может включать движущиеся верхнюю ленту и нижнюю ленту, каждая из которых имеет нагревательные элементы и нажимные механизмы, которые передают тепло и давление материалам, находящимся между лентами. Одним из преимуществ использования процесса и оборудования для двухленточного ламинирования может быть его способность непрерывно держать продукт под нагревом в течение желаемого периода времени, а затем охлаждать его, чтобы он схватывался на месте.

В общем случае, изолирующие характеристики жесткой пены, измеренные по теплопроводности (или «K-фактору»), как определено и измеряется в соответствии с процедурой, описанной в ASTM C518-04 (2010), предпочтительно, должны соответствовать показателям, которые регистрируются при К-факторе не более, чем 20,5 мВт/м-К при 10°C. В типичных вариантах реализации, К-фактор может составлять от 16 мВт/м-К до 20,5 мВт/м-К, от 17 мВт/м-К до 20 мВт/м-К и/или от 18 мВт/м-К до 19,5 мВт/м-К.

В общем случае, жесткая пена может иметь ударную вязкость, измеренную в процентах хрупкости, как определено и измеряется по методике, описанной в ATSM C 421 (2014), не более, чем хрупкость 10%. В иллюстративных вариантах реализации, хрупкость жесткой пены может находиться в диапазоне от 0,1% до 10%, от 0,5% до 7% и/или от 1% до 5%.

Примеры

Следующие ниже примеры представлены для дополнительной иллюстрации настоящего изобретения в подробностях, но не должны рассматриваться как ограничивающие объем формулы изобретения. Если не указано иное, все части и проценты относятся к массовым частям и процентам.

Различное сырье, используемое в следующих примерах, описано ниже в таблице I.

Таблица I

Примечания к таблице I: VORANOL, PAPI и ISONATE являются зарегистрированными торговыми марками компании Dow Chemical Company; STEPANOL является зарегистрированной торговой маркой компании Stepan; DABCO и POLYCAT являются зарегистрированными торговыми марками Evonik; D.E.R. является зарегистрированной торговой маркой Olin; и SOLSTICE является зарегистрированной торговой маркой Honeywell.

Пример синтеза 1. Получение Сравнительного Примера (Сравн. Пр.) P-A

В высушенную в печи четырехгорлую круглодонную колбу объемом 0,5 литра (л), продуваемую N2, добавили смесь 106 грамм (г) PAPI 27, 11,6 г D.E.R. 383, 0,35 г I2 и 0,26 г Ph3Sb. Смесь перемешивали верхнеприводной механической мешалкой со скоростью 350 оборотов в минуту (об/мин) и нагревали до 100°C в атмосфере азота (N2) с помощью колбонагревателя. Смесь выдерживали при 100°C в течение 60 минут (мин), чтобы дать ей возможность прореагировать. Затем, когда температура упала до 60°C, колбонагреватель удалили. После этого полученный продукт реакции перенесли в бутыль и охладили в атмосфере N2. Продукт реакции держали в атмосфере N2, а бутыль герметизировали изолентой, чтобы уменьшить возможность попадания внутрь влаги.

На спектрах FTIR пики при 915-917 см-1 в основном связаны со свободным эпоксидом и незначительно - с изоцианатом. FTIR-анализ конечного продукта Сравн. Пр. P-A показал, что из-за необратимой реакции эпоксида с изоцианатом пики на 915-917 см-1 почти исчезли, и что после завершения реакции остался неизменным только маленький пик, связанный с изоцианатом. В спектрах FTIR появился новый пик, при ~ 1753 см-1, характерный для структуры оксазолидона, что указывает на активное образование структуры оксазолидона в этом полиизоцианате. 13C-ЯМР анализ конечного продукта Сравн. Пр. P-A также показал, что конверсия эпоксида достигала 99% и более, поскольку не было обнаружено никаких химических сдвигов, связанных с непрореагировавшими эпоксидными группами (пики при 50 частях на миллион (ppm) и при 44,5 ppm).

По результатам измерений, содержание NCO в конечном продукте составило приблизительно 26%, а вязкость продукта при температуре 25°С составила 37 Па-с. Полиизоцианат, содержащий оксазолидон, полученный из этого полимерного MDI PAPI 27 в одноэтапном процессе, был слишком вязким для превращения в твердую пену (расчетное значение AOU = 10,4%мас.).

Пример синтеза 2. Получение примера по изобретению (Пр. Изобр.) P-1

В высушенную в печи четырехгорлую круглодонную колбу емкостью 2 л, продуваемую N2, добавили смесь 341,8 г PAPI 94, 72,5 г D.E.R. 332, 3,45 г I2 и 2,38 г Ph3Sb. Смесь перемешивали верхнеприводной механической мешалкой со скоростью 250 об/мин и нагревали до 95°C в атмосфере N2 с помощью колбонагревателя. Когда температура достигла ~ 85°C, произошла быстрая экзотермическая реакция, и температура реакционной смеси быстро достигла около 160°C. Колбонагреватель удалили, и дали возможность полученной реакционной смеси вывариваться в течение 30 минут. После охлаждения реактора до 60°C, в него загрузили 847,4 г PAPI 580N и смесь перемешивали еще ~ 45 мин.

Полученный продукт реакции перенесли в бутыль. Содержимое бутыли держали в атмосфере N2, а бутыль герметизировали изолентой, чтобы уменьшить возможность попадания внутрь влаги.

По результатам измерений, содержание NCO в конечном продукте Пр. Изобр. P-1 составило примерно 28,3%. На спектрах FT-IR пик оксазолидона был обнаружен при ~ 1753 см-1, а пик эпоксида, исходно наблюдавшийся при 915-917 см-1, исчез. Аналогично Сравн. Пр. Р-А, ЯМР-анализ конечного продукта Пр. Изобр. P-1 не показал никаких химических сдвигов, связанных с сигналами эпоксида (пики при 50 ppm и 44,5 ppm), что снова указывает на то, что достигается конверсия эпоксида на уровне 99% и выше.

Вязкость конечного продукта Пр. Изобр. P-1 составляла около 3,1 Па-с при комнатной температуре (расчетное значение AOU = 6,4%мас.). Низкая вязкость Пр. Изобр. P-1 весьма желательна для упрощения обработки пены. Получение полиизоцианатного компонента (а) с низкой вязкостью оказалось возможным благодаря двухэтапному способу получения полиизоцианата, в соответствии с которым первый этап представляет собой реакцию между эпоксидом и полимерным MDI с низкой функциональностью. Эта первая реакция сводит к минимуму образование олигомера с высокой молекулярной массой и форполимера, содержащего более разветвленный оксазолидон, который может привести к образованию форполимера с существенно высокой вязкостью, как показано в Сравн. Пр. P-A. Второй этап способа представляет собой добавление к полиизоцианатному компоненту (а) полиизоцианата с высокой функциональностью (например, PAPI 580N); и этот второй этап важен, поскольку он повышает общую функциональность групп NCO и содержание NCO в полиизоцианатном компоненте (а) до уровней по меньшей мере 2,3 и 25%мас. соответственно, например, по меньшей мере 2,5 и 26%мас. и/или по меньшей мере 2,6 и 28%мас. соответственно. Когда функциональность полиизоцианата, содержащего AOU, ниже 2,3, степень химической сшивки может быть снижена, особенно в случае пен PIR, у которых высокая степень сшивки между молекулами полиизоцианата необходима для достижения адекватной механической прочности, или в случае составов пен, у которых средняя функциональность стороны полиола составляет приблизительно 2 или немного выше 2. В последнем случае, высокой степени сшивания между полиолами и полиизоцианатом будет трудно достичь, если оба имеют функциональность примерно 2.

Когда содержание NCO в соединении РР, содержащем AOU, составляет менее 25%мас., для получения пен PUR или PIR с тем же Изоцианатным индексом требуется значительно большее количество полиизоцианата. Это может вызвать некоторые осложнения. Во-первых, соотношение смешивания потока полиола (сторона B) и потока полиизоцианата (сторона A) при производстве пеноматериала может значительно отклоняться от идеальной ситуации наилучшего смешивания, для которого требуются примерно равные объемы двух потоков. Во-вторых, использование чрезмерно большого количества полиизоцианата в рецептуре пен может привести к получению пеноматериалов с низкой ударной вязкостью и высокой хрупкостью.

Двухэтапный способ получения полиизоцианатного компонента (а), содержащего ароматическое оксазолидоновое соединение, также имеет преимущество минимизации количества тримеров изоцианурата, присутствующих в конечном полиизоцианатном компоненте. Это происходит потому, что образование изоциануратного тримера ограниченно первым этапом реакции между ароматическим эпоксидом и полиизоцианатом, который осуществляется при повышенной температуре в диапазоне от около 100°С и 160°С. Образование структуры тримеров изоцианурата может привести к значительному увеличению вязкости, что нежелательно для обработки пены.

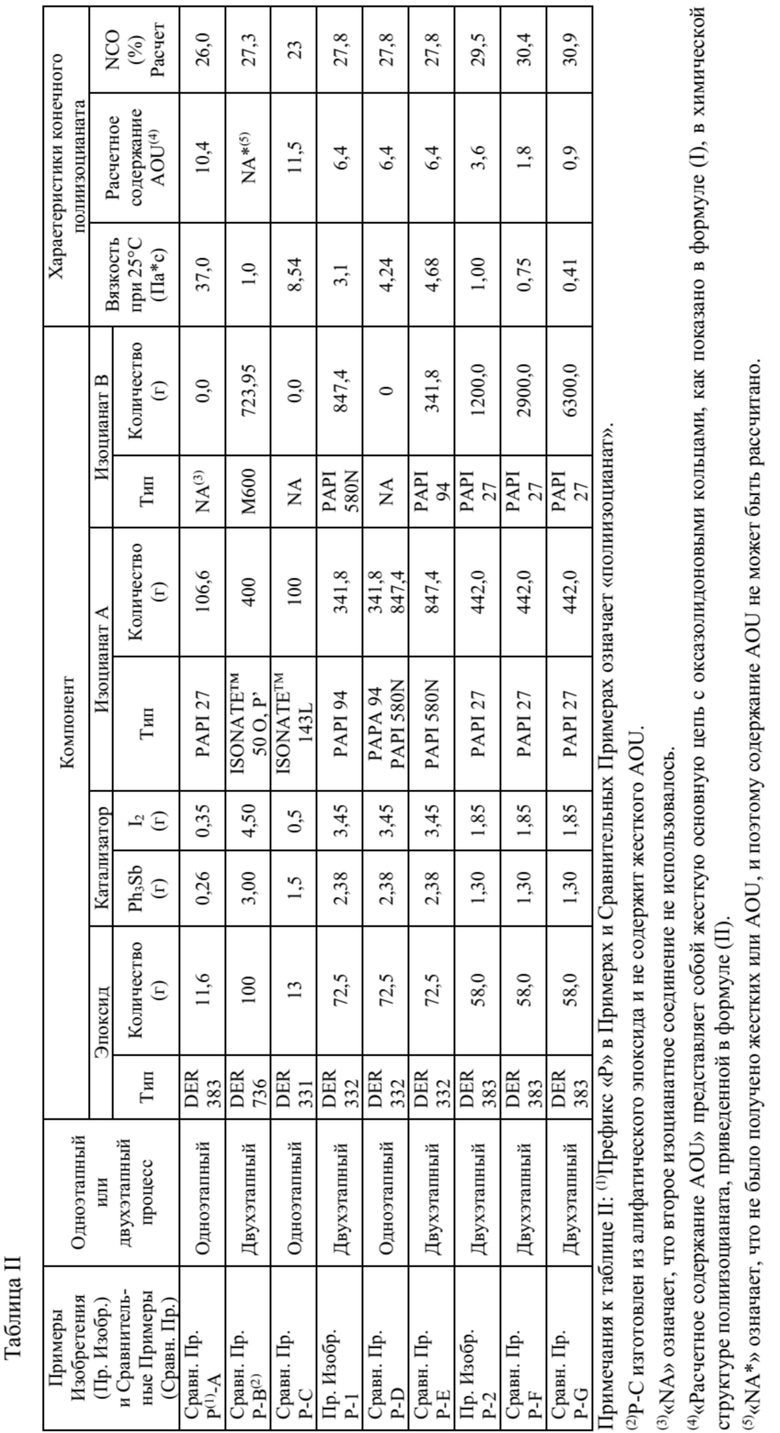

Примеры синтеза с 3 по 9. Получение полиизоцианатов Сравнительных Примеров P-B, P-D до P-G; и Пример Изобретения P-2

Продукты Сравн. Пр. P-B, P-D до P-G и Пр. Изобр. P-2 получили, используя ту же процедуру синтеза, что и в случаях Сравн. Пр. P-A или Пр. Изобр. P-1, соответственно, с предписанным количеством реагентов и реакционным сосудом подходящего размера. Во всех случаях, температуру реакции тщательно контролировали путем регулирования теплоподачи колбонагревателя, чтобы обеспечить температуру протекания реакции между эпоксидной группой и группой NCO в интервале от 100°С до 170°С. Данные по приведенным выше примерам синтеза описаны в таблице II.

Сравн. Пр. P-B приготовили из алифатического эпоксида DER 736, который имеет примерно такую же эпоксидную эквивалентную Mw, что и ароматический эпоксид (такой как DER 383 и DER 332). Полиизоцианат, полученный из DER 736, действительно имеет низкую вязкость, но полиизоцианат, полученный из DER 736, не содержит ароматических оксазолидоновых групп в полимерной цепи. Неожиданно было обнаружено, что полиизоцианат, полученный из DER 736, неэффективен в создании преимуществ в эксплуатационных характеристиках конечного вспененного продукта, полученного с использованием полиизоцианата, полученного из DER 736.

Сравн. Пр. Р-С получили из ароматического эпоксида DER 331 с ISONATETM 143L по методике, описанной в Примере 1 патента США № 7714030. Эта методика представляет собой одноэтапный синтез, в котором ароматический эпоксид, катализатор и полиизоцианат вводят в сосуд с одной реакцией. Содержание NCO в конечном продукте составило приблизительно 23%, а вязкость продукта составила 8,54 Па-с при температуре 25°С. Это соединение PP, содержащее AOU, полученное из полимера ISONATETM 143L с высоким содержанием AOU и низким содержанием NCO, было слишком вязким для превращения в жесткий пеноматериал (расчетное содержание AOU = 11,5%мас.).

Сравн. Пр. P-D продемонстрировал, что использование того же количества PAPI 94, PAPI 580N с D.E.R.™ 332 в одноэтапном синтезе приводит к получению соединения РР, содержащего AOU, с высокой вязкостью, чем вязкость продукта в Пр. Изобр. Р-1. Это свидетельствует, что двухэтапное добавление изоцианата для получения AOU-содержащего соединения PP (Пр. Изобр. P-1) более эффективно для достижения низкой вязкости, чем одноэтапный процесс добавления (Сравн. Пр. P-D).

Сравн. Пр. P-E демонстрирует, что использование полимерного PAPI 580N с высокой функциональностью для реакции с D.E.R.™ 332 на первом этапе и последующее смешивание с полимерным PAPI 94 с низкой функциональностью на втором этапе приводило к получению соединения РР, содержащего AOU, с гораздо более высокой вязкостью, чем вязкость продукта из Пр. Изобр. Р-1. Это демонстрирует, что для достижения низкой вязкости соединения РР, содержащего AOU, и полученного полиизоцианата, важна последовательность добавления полимерного MDI с низкой функциональностью или полимерного MDI с высокой функциональностью. Введение полимерного MDI с низкой функциональностью на первом этапе с последующим добавлением полимерного MDI с высокой функциональностью на втором этапе более эффективно для достижения низкой вязкости соединения РР, содержащего AOU, и полученного полиизоцианата.

Пр. Изобр. Р-2, Сравн. Пр. P-F и Сравн. Пр. P-G показывают, что использование полимерного PAPI 27 для реакции с DER™ 383 на первом этапе и последующее смешивание полученного вещества с полимерным PAPI 27 на втором этапе обеспечивает низкую вязкость полученного полиизоцианата, содержащего соединение PP, содержащее AOU. Сравнение Пр. Изобр. Р-2, Сравн. Пр. P-F и Сравн. Пр. P-G демонстрирует, что вязкость соединения РР, содержащего AOU, можно дополнительно уменьшить за счет введения в полиизоцианат меньшего количества оксазолидоновой структуры. Тем не менее, когда количество оксазолидоновых групп в конечном полиизоцианате оказывается слишком низким, как показано в Сравн. Пр. P-F и Сравн. Пр. P-G, то никакого преимущества в характеристиках PUR или PIR, изготовленных из такого полиизоцианата, не наблюдается, как показано на примерах пеноматериалов, которые приведены ниже в данном документе.

Данные, представленные в приведенной выше таблице II, свидетельствуют, что может быть получен полиизоцианатный компонент (а), имеющий преимущественно низкую вязкость. Это достигается за счет минимизации образования нежелательных соединений, которые могут способствовать повышению вязкости даже в очень небольшом количестве, таких как материалы с изоциануратными тримерами, соединения с более высокой молекулярной массой, форполимер, содержащий высокоразветвленный оксазолидон, и т.п. Кроме того, данные представленные в таблице II, свидетельствуют, что использование ароматического эпоксида для образования соединения РР, содержащего AOU, обеспечивает получение полиизоцианатного компонента (а) с вязкостью, подходящей для обработки пенополиуретановой системы, содержащей соединение РР, содержащее AOU, во время производства пеноматериалов для изоляционных применений, таких как изолированные металлические панели.

Общая процедура приготовления пены

Полиол, поверхностно-активное вещество, антипирен, катализатор и воду внесли в пластиковую чашку, и пластиковую чашку с ее содержимым взвесили. Затем содержимое чашки перемешали с помощью высокоскоростной верхнеприводной мешалки (от Heidolph, Germany), чтобы получить «полиоловый набор» (сторона B). Затем в чашку добавили заданное количество вспенивателя и тщательно перемешали с полиоловым набором. Затем в рецептурную смесь в чашке добавили желательное количество полиизоцианатного компонента (сторона А). Полученный полный состав сразу подвергли перемешиванию с помощью высокоскоростной верхнеприводной мешалки при скорости мешалки 3000 об/мин в течение 5 секунд, а затем перемешанный состав вылили в форму, которая была предварительно нагрета до 55°C. Размер формы составлял 5 см х 20 см х 30 см. Форму расположили вертикально по длине для вспенивания. Примерно через 20 мин пену извлекли из формы и поместили на лабораторный стол на ночь, перед проведением испытаний физических свойств полученного вспененного продукта.

Различные тесты, которым подвергли вспененные продукты, полученные в следующих Примерах, включали следующие испытания:

Вязкость

Измерения вязкости образцов, описанных в таблице II, проводили с помощью реометра TA Instruments AR 2000ex с парой одноразовых алюминиевых пластин диаметром 40 мм, установленных в параллельной геометрии. Данные по вязкости собирали при постоянной частоте колебаний 6,28 рад/с, при постоянной деформации 1% и при снижении температуры от 20°C до 50°C со скоростью снижения 3°C/мин. Приведены значения вязкости в единицах Па-с или мПа-с при 25°C.

Теплопроводность (К-фактор или значение лямбда)

Не позднее, чем через 24 часа после получения пеноматериала (и после выдерживания на лабораторном столе в течение ночи), образцы пены разрезали на квадраты размером 20 см × 20 см × 2,5 см. Теплопроводность (К-фактор) каждого из образцов пеноматериала измеряли при 10°C в соответствии с процедурой, описанной в ASTM C518-04 (2010). Точность измерения К-фактора обычно находится в пределах 0,1 мВт/м* К. Регистрировали среднее значение К-фактора по двум испытанным образцам.

Плотность пены

Плотность жесткого пеноматериала измеряли в соответствии с процедурой, описанной в ASTM 1622-03 (2008). Образцы жесткого пеноматериала разрезали на кубики размером 5 см х 5 см х 5 см. Образцы взвешивали и измеряли точные размеры каждого образца. Затем рассчитывали плотность образцов.

Хрупкость

Хрупкость пен измеряли путем испытания образцов пеноматериала в галтовочной машине в соответствии с процедурой, описанной в ASTM C 421 (2014). Устройство включало кубический ящик из дубовой древесины, имеющий внутренние размеры 7 1/2 дюйма на 7 3/4 дюйма на 7 3/4 дюйма (190 мм на 197 мм на 197 мм). Вал коробки приводился в движение двигателем с постоянной скоростью 60 ± 2 об/мин. Двадцать четыре сухих кубика из массива дуба размером 3⁄4 ± 1⁄32 дюйма (19 мм ± 0,8 мм) поместили в ящик с образцами для испытаний. Образцы для испытаний были приготовлены разрезанием формованных пеноматериалов пилой с мелкими зубьями на кубики размером 16 ± 1⁄16 дюйма (25,4 ± 1,6 мм).

FTIR

Инфракрасная спектроскопия основана на способности молекул поглощать излучение определенных оптических частот из-за специфических групп химических связей, масс атомов и связанной с ними колебательной моды. Нарушенное полное внутреннее отражение (ATR) представляет собой метод отбора проб, применяемый в сочетании с инфракрасной спектроскопией, чтобы создать возможность прямого исследования образцов в твердом или жидком состоянии, без какой-либо сложной пробоподготовки. В качестве прибора для этого испытания использовали спектрометр Perkin Elmer Spectrum Frontier FTIR. Кроме того, в методе отбора проб ATR использовалось вспомогательное устройство ATR, которое представляло собой ATR однократного отражения кристаллом алмаза через детектор, в качестве которого использовали дейтерированный триглицинсульфат (DTGS). В ATR перенесли примерно 15 мг образца и получили инфракрасный спектр в интервале от 4000 см-1 до 650 см-1 с использованием разрешения 4 см-1 для 8 или 16 сканирований.

Реакция эпоксидных групп с изоцианатными группами в полиизоцианате, содержащем оксазолидон, была напрямую подтверждена исчезновением эпоксидного пика при приблизительно (~) 915 см-1 и образованием нового пика поглощения при 1750-1753 см-1, который характерен для оксазолидоновой структуры.

ЯМР

Для получения гомогенного раствора, около 100 мг соединения PP, содержащего AOU, и 20 мг ацетилацетоната хрома (III) (Cr(acac)3) растворили в ~ 1 дейтерированного хлороформа (CDCl3) при комнатной температуре (около 25°C). Данные ЯМР получали при комнатной температуре на спектрометре Bruker Ascend 400 МГц, работающем при резонансной частоте 13C 100,6 МГц. Использовали зонд BBO 5 мм от Bruker Corporation (Billerica, MA, USA). Химические сдвиги приведены в ppm относительно тетраметилсилана, и отнесены к остаточному протонированному растворителю (дейтерированный хлороформ CDCl3-d: dC 77,23 ppm). Была использована программа расщепленных импульсов с обратным стробированием с задержкой рециркуляции 6 с и 4000 сканирований.

Эпоксидные сигналы (пики при 50 ppm и 44,5 ppm) в спектрах приведенного выше анализ ЯМР больше не наблюдались, что указывало на конверсию эпоксида > 99%.

Время старта и время гелеобразования

Время старта и время гелеобразования определяют в соответствии с процедурой тестирования, описанной в ASTM D7487 (2013). Общая процедура измерения времени старта и времени гелеобразования включает следующее: пену со свободным подъемом получают методом пластиковой чашки, описанным в упомянутой выше ASTM. При использовании этого метода, полиолы, поверхностно-активные вещества, антипирены, катализаторы и вода взвешивают в пластиковой чашке. Для смешивания полиольных компонентов используется высокоскоростной смеситель. Затем в чашку добавляют необходимое количество вспенивателя и тщательно перемешивают с компонентами полиольной стороны. Затем в чашку добавляют изоцианатные компоненты с последующим немедленным перемешиванием верхнеприводной мешалкой при скорости мешалки около 3000 об/мин в течение 5 с. Отсчет времени начинается, когда начинается смешивание смеси изоцианатной и полиольной сторон. Когда пенный состав в чашке демонстрирует отчетливое изменение цвета или внешнего вида, связанное с образованием большого количества пузырьков, или, как это чаще называют квалифицированные специалисты, старт (начало вспенивания), время регистрируют как «Время старта». Затем во вспененный состав погружают и быстро вытаскивают кончик деревянного шпателя, чтобы проверить, не становится ли вспененная смесь вязкой. Время, когда при испытании деревянным шпателем вспененный состав становится вязким, регистрируют как «Время гелеобразования».

Пример 1 и сравнительные примеры A-C. Получение пен из Примера по изобретению F-1 и Сравнительных примеров F-A - F-C

Для приготовления образцов различных жестких пеноматериалов в соответствии с общей процедурой получения пен, описанной выше, использовали составы, описанные в таблице III; затем были проведены различные испытания полученных образцов. Результаты испытаний пен Пр. Изобр. и Сравн. Пр. приведены в таблице III.

Таблица III. Пены, полученные из полиизоцианатов с жестким AOU и без него

F*-A

F-B

F-C

F-1

(Без предварительно сформированных AOU в полиизоцианате)

(% AOU = 6,4%)

Примечания к таблице III: *«F» с префиксом означает «Пена» в Пр. Изобр. и Сравн. Пр.

Пример пены (Пр. Изобр F-1) и сравнительные примеры пены (Сравн. Пр. F-A, Сравн. Пр. F-B и Сравн. Пр. F-C) получили смешиванием стороны A и стороны B с использованием верхнеприводной мешалки, описанным ранее, в соответствии с рецептурой состава, описанной в таблице III, с изоцианатным индексом 4,0. Пену в Пр. Изобр. F-1 получили из соединения PP, содержащего AOU (Пр. Изобр. P-1). Было обнаружено, что теплопроводность пены, приготовленной по рецептуре Пр. Изобр. F-1, намного ниже, чем у сравнительной пены (Сравн. Пр. F-A), в которой использовался обычный полиизоцианат. Непосредственное добавление свободного эпоксида в состав пены, как показано в Сравн. Пр. F-B, привело к созданию пеноматериала с еще более высокой теплопроводностью. Неожиданно обнаружилось, что пена из Сравн. Пр. F-C, полученная из полиизоцианата, содержащего алифатический оксазолидон (Сравн. Пр. P-B), оказалась неэффективной для снижения теплопроводности, хотя она содержит заметное количество структурного оксазолидона.

В случае, когда в пенообразующую смесь добавили катализатор, способствующий реакции эпоксида с изоцианатом, а реакционноспособный эпоксид в эту смесь не добавляли, образовавшаяся пена разрушилась; а когда к пенообразующей смеси добавили как катализатор, так и реакционноспособный эпоксид, в центре пены произошло термическое разложение. Приведенные выше данные указывают, что предварительно сформированные AOU, включенные в полиизоцианатную цепь (например, путем добавления соединения РР, содержащего AOU, т.е. полиизоцианат, содержащий AOU), способствуют снижению теплопроводности пеноматериалов по сравнению с пенами, полученными с полиизоцианатом, не содержащим AOU в полиизоцианатной цепи.

Пример 2 и Сравнительные Примеры с D по F. Получение пен из Примера по изобретению F-2 и Сравнительных Примеров F-D, F-E и F-F

Составы пены, описанные в таблице IV, представляют собой пенообразующие составы, содержащие различные количества AOU (% AOU). Составы пен использовали для приготовления различных продуктов из жесткой пены в соответствии с общей процедурой получения пен, описанной выше; затем были проведены различные испытания полученных пеноматериалов. Результаты испытаний представлены в таблице IV.

Таблица IV. Пены, полученные из полиизоцианатов, содержащих различные количества AOU (%)

F-LBA

Примечания к таблице IV:

(1) Из-за очень высокой вязкости изоцианатного форполимера P-A, сторона A не может быть хорошо смешана со стороной B для получения гомогенного раствора до начала вспенивания (Время старта).

(2) «nm» - вязкость была слишком высокой для измерения, что привело к плохому смешиванию и низкому качеству пены.

Измерения плотности и теплопроводности были проведены на пеноматериалах, приготовленных с использованием соединения РР, содержащего AOU, по настоящему изобретению с различным процентным содержанием AOU и с изоцианатным индексом, равным 4, в соответствии с рецептурой состава, описанной в таблице IV, и результаты измерений также приведены в Таблице IV. Результаты измерений плотности и теплопроводности представлены в Таблице IV. Результаты показывают, что использование полиизоцианата, содержащего оксазолидон, с процентным содержанием AOU более 2,0%, обеспечивает заметное преимущество в виде более низкого К-фактора (т.е. лучших теплоизоляционных характеристик) по сравнению с обычным полиизоцианатом (например, Сравн. Пр. F-A). Тем не менее, когда количество ароматической оксазолидоновой структуры,% AOU, в полиизоцианате составляет менее 2%мас., снижение К-фактора практически не наблюдается, как показывают результаты измерений для пены, полученной из Сравн. Пр. F-D и Сравн. Пр. F-E, в которых предполагалось, что требуется минимальное количество оксазолидона. В процессе приготовления пены с использованием рецептуры Сравн. Пр. F-F, вспенивающийся состав не мог быть должным образом смешан в гомогенную реакционную смесь за 5 с из-за использования оксазолидонсодержащего полиизоцианата Сравн. Пр. P-A, который имел слишком высокую вязкость (37 Па-с при 25°C). Более высокая продолжительность смешивания между этим полиизоцианатом с высокой вязкостью и смесью полиолов приведет к получению более гомогенной смеси, однако этот конкретный состав пены, также как наиболее промышленно значимые составы пены начинают пениться и вспениваются почти сразу после 5-секундного периода перемешивания. Следовательно, невозможно получить пену хорошего качества из полиизоцианата P-A для измерения K-фактора.

Сравнение Пр. Изобр. F-LBA со Сравн. Пр. F-LBA показывает, что использование соединения РР, содержащего AOU, также приводит к снижению К-фактора (например, к снижению К-фактора на 0,6 мВт/м*К) для пен, приготовленных со вспенивающим агентом на основе гидрофторолефина (HFO), такого как Solstice LBA.

Пример 3 и сравнительный пример G. Получение пен из Примера по изобретению F-3 и Сравнительного примера F-G

Составы пены, описанные в таблице V, использовали для приготовления материалов из жесткой пены для измерения хрупкости. Обе пены, приготовленные из составов, описанных в таблице V, были приготовлены с помощью процесса вспенивания в машине высокого давления с использованием машины Hi-tech Engineering - EcoRim. Полиолы, катализаторы, антипиреновую добавку, поверхностно-активные вещества, воду и физические вспениватели предварительно смешали вместе в соответствии с составом, описанным в таблице V; затем полученную смесь загрузили в первый резервуар («сторона B»). Полиизоцианат загрузили в отдельный второй резервуар («сторона А»). «Сторону А» и «Сторону В» смешали методом ударного смешивания при давлении 1500 фунт/кв. дюйм), и полученную вспенивающуюся смесь сразу залили в 28-литровую формообразующую полость с физическими размерами 10 см (глубина) Х 40 см (ширина) Х 70 см (длина). Форму предварительно нагрели до 55°C, и выдерживали при этой температуре в течение всего процесса формования приготовляемой пены. Конечные пеноматериалы извлекли из формы через 15 минут, а затем кондиционировали их при комнатной температуре в лаборатории в течение по меньшей мере 24 часов перед любыми испытаниями физических свойств. Результаты испытаний представлены в таблице V.

Таблица V. Примеры пен, полученных из полиизоцианатов, содержащих оксазолидон, для измерения хрупкости

F-G

F-3

Результаты, приведенные в таблице V, свидетельствуют, что пены, полученные из полиизоцианата, содержащего AOU-содержащее соединение РР по настоящему изобретению, демонстрируют значительное улучшение ударной вязкости, на что указывает значительно более низкая хрупкость (например, снижение потери массы оказалось в от около 5 до 10 раз меньшим), как показано в таблице V.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДДУКТЫ В КАЧЕСТВЕ ОТВЕРДИТЕЛЕЙ В ТЕРМООТВЕРЖДАЕМЫХ ЭПОКСИДНЫХ СИСТЕМАХ | 2011 |

|

RU2574061C2 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ И КОМПОЗИТ, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2012 |

|

RU2618745C2 |

| ИЗОЛЯЦИОННЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ ДЛЯ СИСТЕМ ПЕРЕДАЧИ И РАСПРЕДЕЛЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2012 |

|

RU2609914C2 |

| СПОСОБ СИНТЕЗА ЦИКЛИЧЕСКИХ КАРБОНАТОВ | 2016 |

|

RU2701555C2 |

| ПОЛИОЛЬНАЯ КОМПОЗИЦИЯ, ЭЛАСТИЧНЫЙ ЛАТЕКСОПОДОБНЫЙ ПЕНОПОЛИУРЕТАН И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1996 |

|

RU2166516C2 |

| ОБРАЗОВАНИЕ ПОЛИУРЕТАНОВЫХ КАТАЛИЗАТОРОВ "ПО МЕСТУ" | 2016 |

|

RU2674477C1 |

| ПОЛИИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2490284C2 |

| СТАБИЛЬНЫЕ ПРИ ХРАНЕНИИ ПОЛИОЛЬНЫЕ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОЙ ПОЛИИЗОЦИАНУРАТНОЙ ПЕНЫ | 2010 |

|

RU2527956C2 |

| ПОЛИУРЕТАНОВЫЕ И ПОЛИИЗОЦИАНУРАТНЫЕ ПЕНЫ С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ ЗАТВЕРДЕВАНИЯ И ОГНЕСТОЙКОСТИ | 2010 |

|

RU2653540C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА НА ОСНОВЕ ТЕТРААЛКИЛОКСИОЛОВА | 2013 |

|

RU2652984C2 |

Настоящее изобретение относится к полиизоцианатному компоненту, пенополиуретановой системе для изготовления жесткого пенополиуретана и способу применения полиизоцианатного компонента. Полиизоцианатный компонент содержит предварительно приготовленную смесь, содержащую ароматическое оксазолидоновое соединение, которое является продуктом реакции по меньшей мере одного эпоксидного соединения, имеющего по меньшей мере одну ароматическую группу, и по меньшей мере одного первого полиизоцианатного соединения, имеющего среднюю изоцианатную функциональность не более 2,7 и более 1,8. Указанная реакция протекает в присутствии по меньшей мере одного катализатора. Ароматическое оксазолидоновое соединение содержит по меньшей мере одну свободную изоцианатную группу и по меньшей мере одну ароматическую оксазолидоновую группу, ароматическая оксазолидоновая группа содержит ароматическую группу и оксазолидоновую группу. Полиизоцианатный компонент имеет вязкость не более 4,0 Па⋅с при 25°C, содержание ароматических оксазолидоновых групп составляет от 2 до 10 мас.% в расчете на общую массу полиизоцианатного компонента, а средняя изоцианатная функциональность составляет от 1,8 до 6,0. Полученные жесткие полиуретановые пены обладают улучшенными изоляционными характеристиками и улучшенными механическими свойствами. 5 н. и 5 з.п. ф-лы, 5 табл., 3 пр.

1. Полиизоцианатный компонент, содержащий предварительно приготовленную смесь, содержащую (а) ароматическое оксазолидоновое соединение, которое является продуктом реакции

(i) по меньшей мере одного эпоксидного соединения, имеющего по меньшей мере одну ароматическую группу, и

(ii) по меньшей мере одного первого полиизоцианатного соединения, имеющего среднюю изоцианатную функциональность не более 2,7 и более 1,8, в присутствии

(iii) по меньшей мере одного катализатора, причем ароматическое оксазолидоновое соединение содержит по меньшей мере одну свободную изоцианатную группу и по меньшей мере одну ароматическую оксазолидоновую группу, и при этом ароматическая оксазолидоновая группа содержит ароматическую группу и оксазолидоновую группу; и

при этом полиизоцианатный компонент имеет вязкость не более 4,0 Па⋅с при 25°С, причем содержание ароматической оксазолидоновой группы в полиизоцианатном компоненте составляет от 2 до 10 мас.% в расчете на общую массу полиизоцианатного компонента, и при этом полиизоцианатный компонент имеет среднюю изоцианатную функциональность от 1,8 до 6,0.

2. Полиизоцианатный компонент по п. 1, дополнительно содержащий (b) по меньшей мере одно второе полиизоцианатное соединение, имеющее среднюю изоцианатную функциональность, которая равна или больше чем 2,7 и меньше чем 6,0, причем второе полиизоцианатное соединение добавляют к предварительно приготовленной смеси для формирования полиизоцианатного компонента.

3. Полиизоцианатный компонент по п. 1, отличающийся тем, что полиизоцианатный компонент имеет изоцианатную эквивалентную массу от 125 до 400.

4. Полиизоцианатный компонент по любому из пп. 1-3, отличающийся тем, что ароматическое оксазолидоновое соединение имеет следующую структуру формулы (V):

где каждый из R6 и R7 независимо представляет собой водород (Н), метиловую (СН3) или этиловую (С2Н5) группу, а n равно 0 или больше до включительно 6 или равно 1.

5. Полиизоцианатный компонент по любому из пп. 1-4, отличающийся тем, что ароматическое оксазолидоновое соединение получают из реакционной смеси, имеющей избыточное количество изоцианатных групп при отношении изоцианатных групп к эпоксидным группам от 3:1 до 30:1 в молярном выражении.

6. Полиизоцианатный компонент по любому из пп. 1-5, отличающийся тем, что по меньшей мере один катализатор выбран из Ph3SbI4, Ph3SbI2, четвертичного аммония, карбоксилата цинка, цинкорганического хелатного соединения, триалкилалюминия, соли четвертичного фосфония и аммония, третичного амина, соединения имидазола, 1,8-диазабицикло[5.4.0]ундец-7-ен и их смесей.

7. Пенополиуретановая система для изготовления жесткого пенополиуретана, содержащая полиизоцианатный компонент по любому из пп. 1-6, причем полиизоцианатный компонент содержит предварительно приготовленное ароматическое оксазолидоновое соединение; при этом полиизоцианатный компонент имеет вязкость не более 4,0 Па⋅с при 25°С, причем содержание ароматических оксазолидоновых групп в полиизоцианатном компоненте составляет от 2 до 10 мас.% в расчете на общую массу полиизоцианатного компонента, и при этом полиизоцианатный компонент имеет среднюю изоцианатную функциональность от 1,8 до 6,0; при этом пенополиуретановая система имеет изоцианатный индекс от 1,6 до 6.

8. Пенополиуретановая система для изготовления жесткого пенополиуретана, содержащая полиизоцианатный компонент по любому из пп. 1-6.

9. Способ применения полиизоцианатного компонента по любому из пп. 1-6, включающий формирование жесткого пенополиуретана проведением реакции смеси полиизоцианатного компонента по любому из пп. 1-6 и полиольного компонента, который содержит по меньшей мере один полиол со средней гидроксильной функциональностью по меньшей мере 1,8, причем отношение изоцианатных групп к изоцианат-активным группам в смеси составляет по меньшей мере 1,6.

10. Способ применения полиизоцианатного компонента по любому из пп. 1-6, включающий:

подачу первой металлической облицовки; и

формирование жесткого пенополиуретана на первой металлической облицовке, при этом жесткий пенополиуретан является продуктом реакции смеси полиизоцианатного компонента по любому из пп. 1-6 и полиольного компонента, который содержит по меньшей мере один полиол со средней гидроксильной функциональностью по меньшей мере 1,8, причем отношение изоцианатных групп к изоцианат-активным группам в смеси составляет по меньшей мере 1,6.

| CN 101268110 A, 17.09.2008 | |||

| АДДУКТЫ В КАЧЕСТВЕ ОТВЕРДИТЕЛЕЙ В ТЕРМООТВЕРЖДАЕМЫХ ЭПОКСИДНЫХ СИСТЕМАХ | 2011 |

|

RU2574061C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ С НИЗКИМИ ВЫБРОСАМИ ДЛЯ ПОЛУЧЕНИЯ БУТАДИЕНА | 2013 |

|

RU2619114C2 |

| Способ получения термоотверждаемой смолы | 1973 |

|

SU525433A3 |

Авторы

Даты

2022-03-24—Публикация

2018-05-18—Подача