Настоящее изобретение относится к соединению для высоковольтных (HV) кабелей с бумажной пропитанной изоляцией, а также к линии подачи энергии, содержащей по меньшей мере одно из таких соединений, и к способу соединения HV кабелей с бумажной пропитанной изоляцией.

Более конкретно, изобретение относится к соединениям для HV кабелей для передачи постоянного тока (DC) (direct current) и переменного тока (AC) (alternate current), предпочтительно для наземных (возможно подземных) применений.

В настоящем описании и формуле изобретения:

- под ”высоковольтным” или HV (high voltage) понимается обозначение напряжений более 35 кВ, таким образом, охватывающих диапазон, иногда называемый “сверхвысоковольтным” (EHV) (extra high voltage), используемый для кабелей, способных передавать напряжения более 200 кВ;

- под ”кабелем с бумажной пропитанной изоляцией” понимается обозначение кабеля, изолированного бумагой или бумажно-полипропиленовым слоистым материалом (PPL) (paper-polypropylene laminate), которые пропитаны вязким составом, специально разработанным для высоковольтной передачи, наземной, а также подводной; причем вязкость пропитывающего состава обычно составляет около 900-1500 сСт при 60°C для применения DC и 4-180 сСт при 40°C для применения AC;

- под ”соединением” понимается обозначение сборки, выполненной с возможностью механического и электрического соединения двух электрических кабелей;

- под ”проводящей сердцевиной” понимается обозначение электрического проводника, окруженного внутренним полупроводниковым слоем в непосредственном соприкосновении с ним;

- термины ”радиально” и ”продольно” используются для обозначения направления, соответственно, перпендикулярного и параллельного исходной продольной оси концов кабеля и соединительной сборки; выражения ”радиально внутренний” и ”радиально наружный” используются для обозначения положения вдоль радиального направления относительно упомянутой выше продольной оси, тогда как выражения ”продольно внутренний” и ”продольно наружный” используются для обозначения положения вдоль направления, параллельного упомянутой выше продольной оси и относительно исходной плоскости, перпендикулярной упомянутой продольной оси и пересекающей соединение в его центральной части;

- размер вдоль осевого направления называется ”длиной”, тогда как размер вдоль радиального направления называется ”толщиной”;

- ”степень сужения” используется для обозначения отношения максимальной толщины к длине части, имеющей измерение радиального размера;

- термины ”проводящий”, ”изолированный”, ”соединенный” и другие термины, которые могут иметь тепловое или механическое значение, используются в электрическом значении, если не указано иначе.

В целях настоящего описания и прилагаемой формулы изобретения, если не обозначено иначе, все цифры, выражающие величины, количества, процентные отношения, и так далее, следует понимать как модифицируемые во всех случаях термином ”около”. Также, все диапазоны включают в себя любую комбинацию описанных максимальных и минимальных точек и включают в себя любые диапазоны, лежащие между ними, которые могут быть или могут не быть конкретно перечислены в этом документе.

Высоковольтные электрические сети или системы передачи используются, например, для передачи электрической энергии от электростанции к пользователю, такому как город, завод или другой объект. Такие сети могут содержать кабели с бумажной пропитанной изоляцией.

Кабели с бумажной пропитанной изоляцией обычно используются для передачи высоковольтного постоянного тока (HVDC) (high voltage direct current). HVDC кабели в основном используются для подводных применений из-за наличия отрезков большой протяженности, которые делают использование AC кабелей непрактичным из-за высоких потерь на емкостной ток. Наземные применения HVDC кабелей часто ограничены сухопутными частями подводных соединений из-за высоких затрат на транспортировку и прокладку.

В наземных отрезках кабелей с бумажной пропитанной изоляцией, по причине большого веса на единицу длины таких кабелей (около 30-60 кг/м), каждая часть кабеля может быть только около километра в длину, что означает, что соединение требуется соответственно часто.

Соединение частей кабелей с бумажной пропитанной изоляцией согласно предшествующему уровню техники является затратной по времени и дорогой операцией, так как оно требует реконструкции всех слоев кабеля и, в частности, изоляционного слоя.

Например, в US 3,017,306 описана конструкция изоляции в соединениях для электрических кабелей высокого напряжения, которые изолированы пропитанной бумагой. Обнаженные проводники механически и электрически соединяются посредством муфты; затем, после удаления желаемого отрезка металлической оболочки с соединяемых концов кабеля, часть изоляции удаляется с проводников кабеля так, чтобы оставить сточенную подобно карандашу или имеющую ступенчатый профиль изоляцию на проводниках, и затем изоляция реконструируется посредством бумажных лент или трубок, обычно до диаметра, превосходящего диаметр исходной изоляции кабеля. Более конкретно, на наружный спиральный слой бумаги каждой соединяемой сердцевины кабеля намотана вспомогательная трубка бумаги, причем эта бумага может быть пропитана масляной изоляцией или другой подходящей изоляцией, и может иметь меньшую толщину. Затем пространство между вспомогательными трубками заполняется либо вспомогательной бумажной трубкой, либо последовательностью бумажных лент или трубок до достижения внешнего диаметра упомянутых вспомогательных бумажных трубок, чтобы получить однородную цилиндрическую поверхность. На этой поверхности собирается единственная выполняемая наружная бумажная трубка. После этого, избыточные части бумажных трубок удаляются. Непрерывное электрическое экранирование может быть нанесено снаружи наружной бумажной трубки посредством намотки на нее проволоки или металлической витой ленты в форме замкнутой петли, причем эта обмотка затем присоединяется к металлической оболочке кабеля.

Изоляции кабеля придается низкая степень сужения во время ее удаления, в основном, из-за необходимости создания, после реконструкции изоляции, проходов, достаточно длинных, чтобы предотвратить распространение возможных разрядов. Изоляция обычно удаляется вручную.

Из-за диаметра изоляции и низкой степени сужения, большое количество изоляции должно быть сначала удалено, а затем реконструировано. Каждое соединение обычно требует около одной рабочей недели на завершение. Само по себе соединение может иметь длину до 8 метров, что приводит к проблемам, связанным с укрытием и затратами.

Реконструкция изоляции также происходит вручную посредством плотной намотки бобин растягиваемой бумажной полосы.

Вся операция соединения должна выполняться в контролируемой окружающей среде, например при контролируемой влажности, по меньшей мере, до защиты изоляционного слоя. Будка или подобное укрытие должно быть возведено вокруг соединения.

Следовательно, существует потребность в сокращении операции соединения HV кабелей с бумажной пропитанной изоляцией, как в отношении времени и пространства, так и, соответственно, затрат, при сохранении ее точности и эффективности.

Заявитель столкнулся с технической проблемой обеспечения технологии соединения, которая является точной и экономически эффективной.

Заявитель понял, что допустимое электрическое поле может быть достигнуто в соединении, изолированном пропитанной бумагой, даже без удаления изоляции кабеля согласно профилю с низкой степенью сужения.

В частности, Заявитель обнаружил, что упомянутая выше проблема может быть решена посредством следующих условий:

- удаления пропитанного изоляционного слоя каждого соединяемого конца кабеля посредством резания всей толщины слоя, по существу, перпендикулярно продольной оси кабеля;

- соединения проводников двух кабелей;

- заполнения пространства между концами изоляционных слоев проводящим элементом;

- покрытия проводящего элемента полупроводниковым слоем, проходящим над концами изоляционных слоев; и

- нанесения слоистой пропитанной изоляции над упомянутым полупроводниковым слоем.

Таким образом, снимается ограничение, связанное с наличием ”подобной карандашу” границы раздела между исходным и нанесенным изоляционными слоями для удлинения прохода и для исключения возможных разрядов. Также получающийся в результате электрический перепад является однородным в соединении кабеля. Более того, значительно уменьшаются время и пространство, требуемые для соединения кабеля.

Заявитель обнаружил, что предусмотрение слоистой пропитанной изоляции, расположенной внахлест с исходной пропитанной изоляцией, может иметь дополнительный преимущественный эффект, то есть исключение реконструкции других слоев кабеля, удаляемых для обнажения изоляции и проводника, обычно металлического слоя/слоев и полимерной рубашки/рубашек, далее в этом документе называемых “защитными слоями”.

Заявитель обнаружил, что, в соединении кабеля, в котором нанесена слоистая изоляция, расположенная внахлест с исходным изоляционным слоем, удаленные защитные слои могут быть функционально заменены расположением металлического кожуха, содержащего пропитывающий вязкий состав, причем этот кожух предпочтительно включает в себя устройство компенсации объема, предпочтительно содержащееся внутри кожуха. Металлический кожух обеспечивает защиту соединению кабеля и удерживает вязкий состав, пропитывающий изоляционные слои.

Соответственно, в данном аспекте, настоящее изобретение относится к способу соединения двух высоковольтных кабелей с бумажной пропитанной изоляцией, каждый из которых содержит проводящую сердцевину, выполненную из проводника, обернутого во внутренний полупроводниковый слой, изоляционный слой кабеля, пропитанный вязким составом, радиально наружный относительно проводящей сердцевины, наружный полупроводниковый слой, радиально наружный относительно изоляционного слоя кабеля, и по меньшей мере один защитный слой, радиально наружный относительно наружного полупроводникового слоя, причем способ содержит этапы:

- обнажения отрезка упомянутого пропитанного изоляционного слоя кабеля каждого конца кабеля посредством удаления, по меньшей мере, одного защитного слоя и наружного полупроводникового слоя,

- обнажения концевого отрезка проводника каждого конца кабеля посредством отрезания, по существу, перпендикулярно продольной оси каждого кабеля части упомянутого пропитанного изоляционного слоя кабеля и посредством удаления внутреннего полупроводникового слоя,

- механического и электрического соединения упомянутых проводников,

- заполнения по меньшей мере частично пространства, оставленного удаленным пропитанным изоляционным слоем кабеля, проводящей вставкой,

- обеспечения промежуточного полупроводникового слоя для окружения проводящей вставки и прилегания к частям изоляционных слоев кабеля, смежным с проводящей вставкой,

- нанесения слоистой изоляции, пропитанной вязким составом, располагаемой продольно внахлест на обнаженный отрезок пропитанного изоляционного слоя кабеля каждого конца кабеля и покрывающей промежуточный полупроводниковый слой,

- электрического экранирования проводников, и

- плотного сдерживания вязкого состава.

Вязкий состав, пропитывающий изоляционный слой кабеля, может быть таким же, как вязкий состав, пропитывающий слоистую изоляцию, или отличаться от него, но два вязких состава имеют, предпочтительно, по существу, одинаковую вязкость.

В настоящем описании и прилагаемой формуле изобретения, под ”резанием, по существу, перпендикулярно продольной оси” понимается, что отрез осуществляется с плоской или слегка суженной стороной отреза для образования, в каждом радиальном положении, угла, предпочтительно, не более 2° с плоскостью, перпендикулярной продольной оси.

Предпочтительно, на упомянутом этапе обнажения конечного отрезка проводника каждого конца кабеля, резание для удаления упомянутого пропитанного изоляционного слоя кабеля осуществляется на расстоянии от конца кабеля, подходящем для электрического и механического соединения соединяемых проводников.

Преимущественно этап механического и электрического соединения проводников соединяемых кабелей выполняется с увеличением наружного диаметра проводящего соединения относительно наружного диаметра упомянутых проводников. Это упрощает процедуру соединения, исключая операцию сплющивания зоны сварки и/или соединительной муфты, которая бы требовалась для того, чтобы делать наружный диаметр, по существу, равным наружному диаметру соединенных проводников.

Этап заполнения по меньшей мере частично пространства, оставленного удаленным пропитанным изоляционным слоем кабеля, проводящей вставкой предпочтительно содержит расположение металлической вставки, имеющей, по существу, такой же наружный диаметр, как наружный диаметр пропитанного изоляционного слоя кабеля.

Этап нанесения слоистой изоляции предпочтительно содержит этап обеспечения рулонов пропитанной изоляции с обеих сторон промежуточного полупроводникового слоя, причем упомянутые рулоны имеют, по существу, такой же наружный диаметр, как упомянутый промежуточный полупроводниковый слой, чтобы образовывать ровную цилиндрическую поверхность.

Этап нанесения слоистой изоляции предпочтительно содержит этап расположения по меньшей мере одного дополнительного слоя пропитанного изоляционного материала над первыми рулонами пропитанной изоляции и промежуточным полупроводниковым слоем.

Предпочтительно, способ дополнительно содержит этап обрезки слоистой пропитанной изоляции у продольных краев для получения ровной поверхности с сигмовидным профилем.

Этап электрического экранирования соединения преимущественно выполняется посредством оборачивания слоистой изоляции - и, как следствие, нижележащих слоев и частей - слоем полупроводникового материала (далее в этом документе называемом “внешним полупроводниковым слоем”), по существу, аналогичным наружному полупроводниковому слою каждого соединяемого кабеля.

Предпочтительно, способ дополнительно содержит этап обеспечения устройства компенсации объема.

Согласно другому аспекту, изобретение относится к соединению для соединения двух высоковольтных кабелей с бумажной пропитанной изоляцией, содержащих соответствующие проводящие сердцевины, выполненные из проводников, обмотанных во внутренние полупроводниковые слои, изоляционные слои кабеля, пропитанные вязким составом, радиально наружным относительно проводящих сердцевин, наружными полупроводниковыми слоями, окружающими изоляционные слои кабеля, и защитными слоями, радиально наружными относительно наружных полупроводниковых слоев, причем соединение имеет продольную ось и содержит:

- механически и электрически соединенные проводники;

- пропитанные изоляционные слои кабеля, имеющие стороны, отрезанные, по существу, перпендикулярно продольной оси соединения и являющиеся более короткими, чем соответствующие проводники;

- проводящую вставку, расположенную между сторонами пропитанных изоляционных слоев кабеля;

- промежуточный полупроводниковый слой, окружающий проводящую вставку и прилегающий к частям изоляционных слоев кабеля, смежным с проводящей вставкой;

- слоистую изоляцию, пропитанную вязким составом, расположенную продольно внахлест с пропитанными изоляционными слоями кабеля и накрывающую промежуточный полупроводниковый слой;

- внешний полупроводниковый слой, оборачивающий пропитанную слоистую изоляцию и пропитанные изоляционные слои кабеля;

- металлический кожух, охватывающий внешний полупроводниковый слой и проходящий над наружным полупроводниковыми слоями; и

- вязкий состав, содержащийся в упомянутом металлическом кожухе.

Предпочтительно, соединение соединяет два высоковольтных кабеля постоянного тока.

Предпочтительно, проводящая вставка содержит металлическую вставку. Упомянутая металлическая вставка предпочтительно выполнена из двух полуцилиндрических полых половин.

Металлическая вставка предпочтительно выполнена из алюминия, меди или их композита.

Предпочтительно промежуточный полупроводниковый слой имеет края со степенью сужения не более 1:10, предпочтительно не более 1:15. Максимальная степень сужения, подходящая для промежуточного полупроводникового слоя, зависит от многих факторов, таких как длина соединения, тип полупроводникового материала, используемого для изготовления такого слоя, электрического поля, образуемого в соединенных кабелях.

Предпочтительно, промежуточный полупроводниковый слой выполнен из рулона угольной бумаги.

Промежуточный полупроводниковый слой расположен внахлест над частями изоляционных слоев кабеля на величину, накрывающую границу раздела между такими слоями и проводящей вставкой. Такая величина может изменяться от небольшой, например, 5 мм до 80 мм или более.

Пропитанная слоистая изоляция может содержать по меньшей мере один рулон обернутого листа пропитанного изоляционного материала, предпочтительно по меньшей мере два, еще более предпочтительно по меньшей мере три.

Предпочтительно, упомянутый по меньшей мере один рулон имеет края со степенью сужения не более 1:10, предпочтительно не более 1:15, как упомянуто в отношении конструкции промежуточного полупроводникового слоя.

Степень сужения рулонов слоистой изоляции предпочтительно увеличивается во время увеличения радиального расстояния рулонов от продольной оси соединения.

Преимущественно, края по меньшей мере одного рулона одного слоя пропитанной слоистой изоляции продольно сдвинуты относительно краев по меньшей мере одного рулона радиально смежного слоя. Это увеличивает электрическую стойкость слоистой пропитанной изоляции.

Предпочтительно, самый внутренний слой пропитанной слоистой изоляции содержит два рулона пропитанного изоляционного материала, расположенные с обеих сторон промежуточного полупроводникового слоя и имеющие, по существу, такой же наружный диаметр, как у него.

Преимущественно, витки растягиваемой бумаги расположены в пространствах между краями продольно смежных рулонов.

Предпочтительно, соединение согласно изобретению содержит устройство компенсации объема, расположенное внутри металлического кожуха.

Преимущественно, устройство компенсации объема расположено внутри упомянутого металлического кожуха.

Предпочтительно, металлический кожух составлен из двух половин, соединенных, предпочтительно, по существу, в средней продольной плоскости соединения.

Согласно другому дополнительному аспекту, изобретение относится к линии подачи энергии, содержащей по меньшей мере одно соединение, как описано выше.

Признаки и преимущества настоящего изобретения будут понятны из последующего подробного описания некоторых примерных вариантов его осуществления, причем это описание предоставлено только в качестве неограничивающих примеров и выполнено со ссылкой на прилагаемые чертежи, в которых:

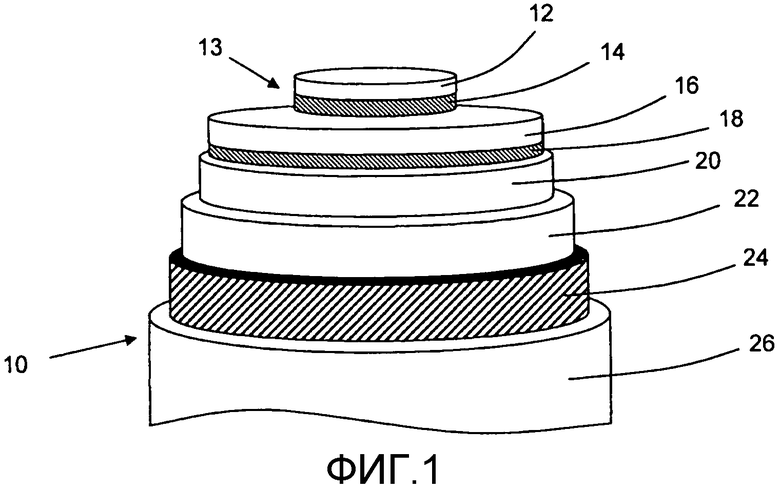

- На ФИГ. 1 показана структура варианта осуществления HVDC высоковольтного пропитанного кабеля постоянного тока;

- На ФИГ. 2 показан вариант осуществления соединения согласно изобретению;

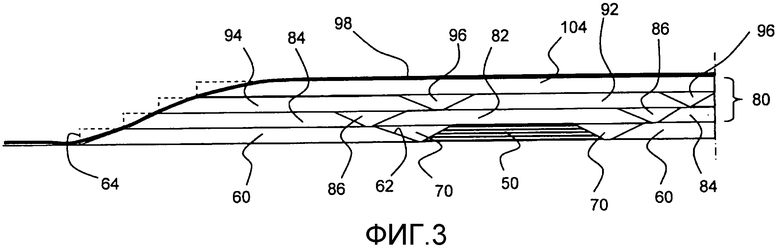

- На ФИГ. 3 показана, в частности, пропитанная слоистая изоляция согласно изобретению; и

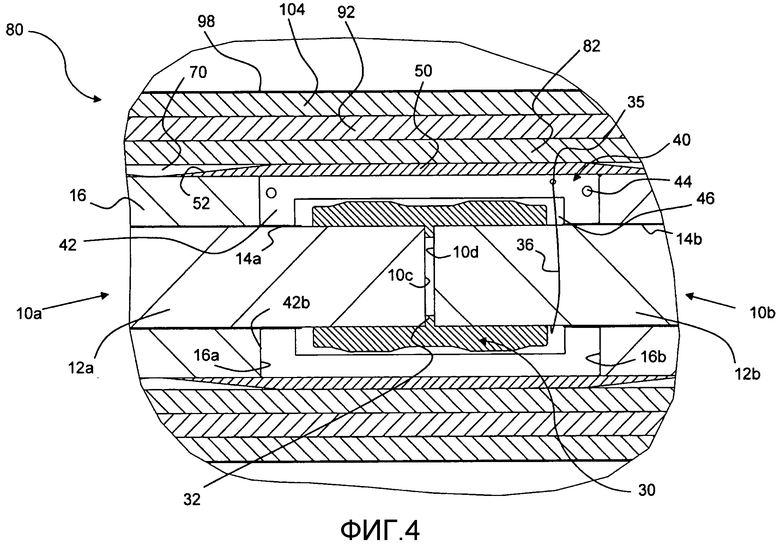

- ФИГ. 4 и 5 представляют собой увеличенные виды подробностей с ФИГ. 2.

На ФИГ. 1 показана структура обычного HVDC кабеля 10 с вязкой пропиткой. Кабель 10 образован из проводника 12, имеющего размер для передачи тока, и выполненного, например, из меди или алюминия. Проводник 12 окружен внутренним полупроводниковым слоем 14, выполненным, например, из лент угольной бумаги. Проводник 12 и внутренний полупроводниковый слой 14 образуют вместе проводящую сердцевину 13 кабеля. Изоляционный слой 16 кабеля, выполненный из намотанных лент бумаги/бумажно-полипропиленового слоистого материала (PPL), пропитанного вязким составом, предусмотрен вокруг внутреннего полупроводникового слоя 14. Вязкость пропитывающего состава, для этого типа кабеля, обычно составляет около 900-1500 сСт при 60°C (например, Пропитывающий состав T2015, продаваемый H&R ChemPharm Ltd., Соединенное Королевство Великобритании и Северной Ирландии). Наружный полупроводниковый слой 18, выполненный, например, из ленты угольной бумаги, окружает изоляционный слой 16 кабеля и окружен, в свою очередь, оболочкой 20 из свинца или свинцового сплава. Оболочка 20 представляет собой непрерывную трубу, выполняющую функцию удерживания пропитывающего вязкого состава; также она выполняет функцию электростатического экрана проводника 12. Внутренняя полимерная рубашка 22, усилительная металлическая лента 24 и наружная полимерная рубашка 26 предусмотрены для механической защиты. Внутренняя и наружная полимерные рубашки 22, 26 могут быть выполнены из полиэтилена.

Слои 20, 22, 24, 26 кабеля могут быть вместе названы “защитными слоями”.

На ФИГ. 2-5, показаны способ согласно настоящему изобретению соединения двух кабелей 10 с бумажной пропитанной изоляцией и получающееся в результате этого соединение.

Зона соединения каждого конца 10a, 10b кабеля подготавливается посредством удаления слоев 14-26 так, чтобы оставить обнаженную часть подходящей длины каждого слоя, как будет понятно из дальнейшего описания ниже в этом документе.

В частности и в отличие от известной технологии, изоляционный слой 16 кабеля отрезается, по существу, перпендикулярно продольной оси X концов 10a, 10b кабеля и удаляется на заданную длину. Сторона 16a отреза изоляционного слоя 16 кабеля (ФИГ. 4) может быть плоской, предпочтительно, или немного суженной, и будет образовывать, в радиально наружном положении, угол, предпочтительно не превышающий 2°, с плоскостью, перпендикулярной продольной оси X (угол около 88°-92° с продольной осью X).

Отрез может быть также сделан режущей кромкой на расстоянии от поверхностей 10c, 10d концов 10a, 10b кабеля, чтобы обеспечить электрическое и механическое соединение проводников 12a, 12b. Длина удаленного изоляционного слоя 16 кабеля должна быть настолько короткой, насколько это возможно, как для того, чтобы легко снимать изоляционный слой, так и, что еще более важно, чтобы ускорить последующие этапы соединения. Длина удаленного изоляционного слоя 16 кабеля, для каждого конца кабеля, может быть на 10% больше, чем длина, подходящая для осуществления соединения проводников 12a, 12b. Сужающееся, подобно карандашу удаление изоляционного слоя исключается.

Перед или после подготовки таким образом зоны соединения каждого конца 10a, 10b кабеля, металлический кожух 100 (ФИГ. 2), образованный из двух половин, временно сдвигается вокруг обоих концов 10a, 10b кабеля, в направлении от зоны соединения.

После этого, проводники 12a, 12b электрически или механически соединяются у их обнаженных отрезков. Обратимся к ФИГ. 4. Когда проводники 12a, 12b выполнены из меди, соединение предпочтительно выполняется через проводящий соединитель или муфту 30. Муфта 30 представляет собой трубчатое тело, имеющее в продольно промежуточном положении простирающийся вовнутрь кольцевой фланец 32, чтобы образовывать два гнезда, каждое для вставки соответствующего одного из концов обнаженных проводников 12a, 12b, прилегающих к фланцу 32.

Как можно заметить, соединение проводников 12a, 12b через муфту 30 происходит без этапа сплющивания муфты, который был бы нужен для того, чтобы сделать ее наружный диаметр, по существу, равным проводникам 12a, 12b.

Проводники 12a, 12b также могут быть приварены друг к другу, например посредством процесса дуговой сварки, без какой либо муфты, и опять же без потребности в последующем этапе сплющивания.

Будучи присоединенной к проводникам 12a, 12b металлическая вставка 40 вставляется между противоположными сторонами 16a, 16b отреза изоляции 16. Металлическая вставка 40 может быть составлена из двух полутрубчатых половин, каждая из которых имеет, у продольных концов, выступающие вовнутрь кольцевые фланцы 42. Две половины соответствующим образом соединены вместе, например, посредством штепсельного соединения 44.

Металлическая вставка 40 может быть расположена вокруг муфты 30 для того, чтобы заключать ее в оболочку, оставляя воздушный зазор 46 вокруг всей муфты 30. Зазор 46 также может быть заполнен изолятором, например, вязким составом, используемым для пропитывания изоляционного слоя 16. Примером вязкого состава, подходящего для настоящего изобретения является пропитывающий состав T2015 (H&R ChemPharm Ltd., Соединенное Королевство Великобритании и Северной Ирландии).

Металлическая вставка 40 прилегает своими фланцами 42 ко внутреннему полупроводниковому слою 14a, 14b, который проходит в зазор 46. Обнаженные проводники 12a, 12b также проходят в воздушный зазор 46.

Металлическая вставка 40 соответствующим образом электрически соединена с проводниками 12a, 12b посредством металлического звена 36, например металлической нити, вставленной в отверстие 35 и необязательно намотанной вокруг одного из проводников 12a, 12b.

Наружный диаметр металлической вставки 40, по существу, такой же, как наружный диаметр изоляционных слоев 16 концов 10a, 10b кабеля.

Продольно наружная сторона 42b каждого фланца 42 может быть в соприкосновении со стороной 16a отреза изоляционного слоя 16 кабеля или может оставлять в промежутке небольшой воздушный зазор. Продольно наружная сторона 42b каждого фланца 42 может быть перпендикулярной продольной оси X симметрии металлической вставки 40, или может отклоняться от перпендикулярного положения почти таким же образом, как описано выше, в отношении отреза изоляционного слоя 16.

Зона соединения концов 10a, 10b кабеля подготовлена так, что изоляционный слой 16 кабеля удален на длину, по существу, равную половине длины металлической вставки 40, и обнаженная часть проводника 12 каждого конца 10a, 10b кабеля имеет длину немного длиннее (например, длиннее на 10%), чем половина длины муфты 30, но короче, чем половина внутренней длины металлической вставки 40.

Металлическая вставка 40 может быть выполнена из такого же проводящего материала, что и проводники 12a, 12b, например из меди или алюминия. В виду описанных выше геометрии и отличительного признака (металлического звена 36), металлическая вставка 40 находится под таким же электрическим напряжением, что и проводник 12 и внутренний полупроводниковый слой 14.

Затем слой 50 полупроводящей бумаги образуется вокруг металлической вставки 40 и ближайшей концевой части обнаженного изоляционного слоя 16 кабеля. Этот промежуточный полупроводниковый слой 50 образован, например, посредством наматывания нескольких оборотов листа угольной бумаги, имеющей форму равнобедренной трапеции, причем наклон краев листа выбран так, относительно наружного диаметра изоляционного слоя 16 кабеля и металлической вставки 40, чтобы смежные обороты полупроводящей бумаги становились короче по мере увеличения диаметра слоя 50. Таким образом, у его продольных концов промежуточный полупроводниковый слой 50 сужается, как обозначено номером 52, со ”степенью сужения”, составляющей, например, 1:15 в отношении толщины к длине.

Функция промежуточного полупроводникового слоя 50 заключается в электрическом экранировании перепада электрического поля. Низкая степень сужения его краев 52 способствует обеспечению перепада электрического поля, выдерживаемого толщиной наслоенной пропитанной изоляции, обсужденной ниже со ссылкой на ФИГ.3.

Промежуточный полупроводниковый слой 50 расположен внахлест на часть, равную 50 мм, каждого изоляционного слоя 16 кабеля.

Продольно на каждой стороне промежуточного полупроводникового слоя 50, одновременно образованы два рулона 60 пропитанной изоляционной бумаги из листов, имеющих форму прямоугольной трапеции, причем сторона, смежная с промежуточным полупроводниковым слоем 50, является суженной. Наклон суженной стороны таков, что продольный конец 62 пропитанного изоляционного рулона 60 имеет также степень сужения, составляющую, например, 1:15. Другой продольный конец 64 пропитанного изоляционного рулона 60, образованный из прямоугольной стороны трапеции, по существу, перпендикулярен продольной оси X.

Изоляционные рулоны 60 имеют такую же толщину, что и промежуточный полупроводниковый слой 50. Каждый из изоляционных бумажных рулонов 60 образован на небольшом расстоянии от промежуточного полупроводникового слоя 50 на обнаженной поверхности изоляционного слоя 16 кабеля, причем расстояние увеличивается по мере увеличения диаметра из-за суженной формы рулонов 50 и 60. Каждое пространство между промежуточным полупроводниковым слоем 50 и одним изоляционным бумажным рулоном 60 заполнено посредством тугого наматывания пропитанной растягиваемой бумажной ленты 70 на несколько витков, продольно смещенных назад и вперед, до достижения наружного диаметра рулонов 50 и 60, образуя, таким образом, по существу, цилиндрическую поверхность, по существу, с однородным наружным диаметром.

Затем конструируется множество вышележащих изоляционных слоев изоляционных слоев 80 вокруг цилиндрической поверхности, образованной промежуточным полупроводниковым слоем 50, изоляционными бумажными рулонами 60 и растягиваемыми бумажными обертками 70.

Обратимся к ФИГ. 3. Для образования такого множества вышележащих изоляционных слоев 80, используются листы пропитанной изоляционной бумаги, образующие более одного слоя рулонов бумаги, причем каждый слой содержит один или более рулонов. Края рулонов одного слоя - например, рулонов 84, 82 - продольно сдвинуты относительно краев рулонов радиально смежного слоя - например, рулонов 94, 92. Подобно промежуточному полупроводниковому слою 50 и изоляционным рулонам 60 каждый рулон 84, 82, 94, 92, 104 предпочтительно образован из листа, имеющего форму равнобедренной трапеции (рулоны 82, 92, 102) или прямоугольной трапеции (рулоны 84, 94, 104), и пространства между рулонами одного и того же слоя заполнены растягиваемой бумагой 86, 96 подобно оберткам 70.

Суженный продольный край (края) каждого рулона 82, 84, 94, 92, 104 может иметь степень сужения не более 1:10, для сведения к минимуму риска коротких замыканий. Такая степень сужения может увеличиваться при увеличении расстояния рулона от продольной оси кабеля. Если, например, степень сужения промежуточного полупроводникового слоя 50 и изоляционных рулонов 60 составляет 1:15, то степень сужения рулонов 84 и 82 может быть 1:13, и у рулонов 92, 94 может быть 1:12, и так далее.

В показанном варианте осуществления, слой слоистой изоляции содержит центральный рулон 82, образованный из равнобедренной трапеции, продольно центрированной относительно нижележащего промежуточного полупроводникового слоя 50, и двух боковых рулонов 84, каждый из которых образован из прямоугольной трапеции. Пространства между рулоном 82 и каждым рулоном 84 заполнены растягиваемой бумагой 86, и предпочтительно сдвинуты относительно растягиваемой бумаги 70 “нижележащего” слоя. Эта сдвинутая конструкция способствует электрическому удерживанию перепада электрического поля.

Другой слой, положенный радиально снаружи упомянутого выше слоя, содержит центральный рулон 92, образованный из равнобедренной трапеции, и два боковых рулона 94, каждый из которых образован из прямоугольной трапеции. Пространства между рулонами 92 и каждым рулоном 94 заполнены растягиваемой бумагой 96, и сдвинуты относительно растягиваемой бумаги 86 нижележащего слоя.

Другой дополнительный слой, положенный радиально снаружи только что упомянутого слоя, содержит единственный рулон 104, образованный из равнобедренной или прямоугольной трапеции.

Слоистая изоляция составлена из множества вышележащих изоляционных слоев 80 плюс изоляционных рулонов 60 и пропитанной растягиваемой бумажной пленки 70.

Можно легко понять, что помимо исключения подобного карандашу удаления исходного изоляционного слоя 16 кабеля также нанесение слоистой изоляции является очень быстрым по сравнению с предшествующим уровнем техники, так как в нем рулоны образуются из широких листов пропитанной бумаги, и узкие полосы пропитанной растягиваемой бумаги используются только в маленьких зазорах между смежными краями рулонов.

Как показано с правой стороны соединения на ФИГ. 2, продольно наружные края слоистой изоляции, таким образом, ”обрезаны” подходящей режущей кромкой, чтобы образовывать гладкую наружную поверхность, имеющую сигмовидную форму, которая соединяет максимальный наружный диаметр слоистой изоляции с наружным диаметром изоляционного слоя 16 кабеля.

Затем внешний полупроводниковый слой 98 располагается вокруг (и радиально снаружи) слоистой изоляции и вокруг ближайших частей обнаженного исходного изоляционного слоя 16 кабеля до тех пор, пока он не достигнет обнаженных наружных полупроводниковых слоев 18 кабелей и не будет в некоторой степени лежать над ними. В настоящем соединении, внешним полупроводниковым слоем 98 осуществляется функция электрического экранирования наружного полупроводникового слоя 18.

Металлический кожух 100, ранее временно сдвинутый вокруг обоих концов 10a, 10b кабеля, в направлении от зоны соединения, сдвигается к зоне соединения и электрически и механически присоединяется к свинцовым оболочкам 20 каждого из концов 10a, 10b кабеля, таким образом реконструируя электрическую непрерывность свинцовой оболочки 20 и заземления.

Кожух 100 образует, по существу, полый, предпочтительно цилиндрический, экран, чтобы образовывать, когда он механически присоединен к свинцовым оболочкам 20, замкнутое пространство для защиты слоистой изоляции и для содержания вязкого состава для пропитывания слоистой изоляции и изоляционного слоя 16 кабеля.

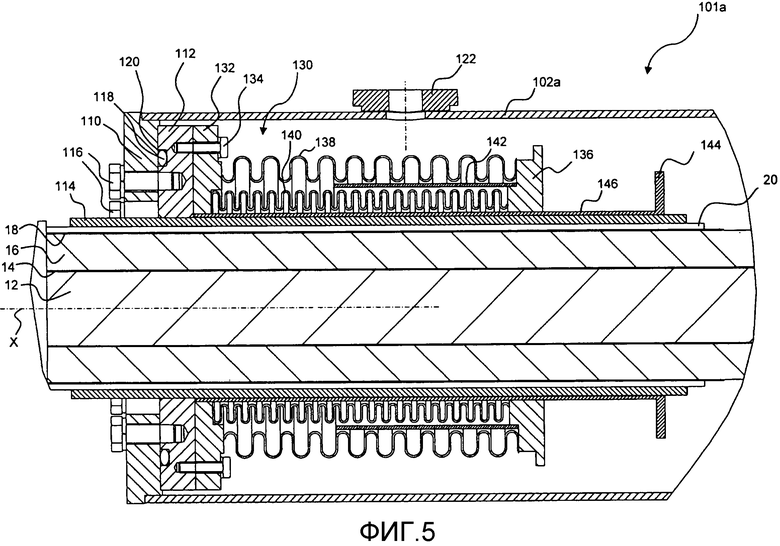

Металлический кожух 100 выполнен из двух частей 101a, 101b, каждая из которых имеет трубчатую стенку 102a, 102b, имеющую внутренний диаметр, который больше, чем наружный диаметр слоистой изоляции. Кольцевой фланец 106 выступает радиально наружу из трубчатой стенки 102a, 102b каждой части 101a, 101b у конца зацепления с другой частью 101b, 101a.

Обратимся также к ФИГ. 5, на которой кольцевой фланец 110 выступает радиально вовнутрь от трубчатой стенки 102a, 102b, и кольцевой фланец 112 выступает радиально наружу из трубчатой муфты 114.

Для установки кожуха 100, две трубчатые стенки 102a, 102b сначала перемещаются друг от друга. Каждая муфта 114 затем приваривается к нижележащей обнаженной свинцовой оболочке 20. По меньшей мере одно устройство 130 компенсации объема, более подробно описанное ниже, вставлено в соединение с одним из двух противоположно выступающих фланцев 112 перед сдвиганием частей кожуха на соединяемые концы кабеля. Затем две трубчатые стенки 102a, 102b сдвигаются друг к другу до тех пор, пока продольно внутренние фланцы 106 не соприкоснутся друг с другом, и каждый из продольно наружных фланцев 110 не соприкоснется с фланцами 112, выступающими из муфт 114. Металлический кожух 100 дополнительно содержит ушко 182 для присоединения заземления.

Выступающие радиально наружу фланцы 106 двух частей 101a, 101b кожуха электрически и механически соединены, например, через соединения 108 винт-гайка. Уплотнительная прокладка (не показана) предпочтительно предусмотрена между фланцами 106.

Соприкасающиеся фланцы 110, 112 одинаково электрически и механически соединены, например, через соединения 116 винт-гайка. Между фланцами 110, 112 предпочтительно предусмотрена уплотнительная прокладка 118, например, в кольцевой канавке 120 фланца 112.

Кожух 100 содержит две пробки 122, 124, предпочтительно расположенные в диаметрально противоположных положениях; пробка 122 и пробка 124 выступают наружу из цилиндрической поверхности 102a, 102b. Вязкий состав, предпочтительно, такой же, как пропитывающий исходный изоляционный слой 16 кабеля и материал, составляющий слоистую изоляцию, или по меньшей мере вязкий состав, имеющий, по существу, такую же вязкость, вводится под давлением в кожух 100 из пробки 122 до тех пор, пока он не будет проливаться из пробки 124. Описанные выше уплотнительные прокладки исключают утечку вязкого состава.

Как изложено вкратце, кожух 100 содержит устройство 130 компенсации объема для учета изменения объема вязкого состава по мере изменения рабочей температуры кабеля.

В варианте осуществления, показанном на ФИГ. 5, устройство 130 компенсации объема содержит два двустенных цилиндрических баллона 130. Более конкретно, устройство 130 компенсации объема содержит первый кольцевой диск 132, который закреплен на продольно внутренней стороне фланца 12, который выступает из муфты 114 на одном конце кожуха 100 (на левом конце на ФИГ. 2), например, с помощью винтов 134, второй кольцевой диск 136, обладающий возможностью свободного перемещения в осевом направлении, и две концентрические стенки 138 и 140 в форме баллонов, простирающиеся продольно от первого кольцевого диска 132 ко второму кольцевому диску 136. Стенки 138, 140 предпочтительно выполнены из нержавеющей стали.

Цилиндрическая проставка 142 предпочтительно прикреплена к подвижному диску 136 и консольно проходит к другому диску 132 между двумя стенками 138, 140 в форме баллонов, чтобы ограничивать минимальную длину баллонов 130. Упорная кольцевая стенка 144 также предпочтительно предусмотрена для того, чтобы таким же образом ограничивать максимальную длину баллонов 130. В показанном варианте осуществления, кольцевая стенка 144 простирается радиально наружу от муфты 146, прикрепленной к первому кольцевому диску 132 устройства 130 компенсации объема, причем эта муфта 146 сдвинута вокруг муфты 114 кожуха 100.

Ход баллонов 130, который обеспечивают проставка 142 и упорная стенка 144, имеет соответствующий размер, чтобы сохранять объем внутри кожуха 100 и, таким образом, давление вязкого состава в ожидаемом диапазоне. На этапе соединения, температура вязкого состава должна составлять, например, 50-100°C для понижения его вязкости и для того, чтобы состав был соответствующим образом текучим, чтобы закачиваться в пространство, ограниченное кожухом 100. Температура ожидания, когда кабель 10 не передает электрический ток, соответствует температуре окружающей среды и может составлять, например, не больше 5°C-10°C или даже меньше. При такой низкой температуре вязкий состав претерпевает уменьшение объема и может оставить некоторую часть бумажной изоляции не пропитанной соответствующим образом, возможно вызывая последующее ухудшение эффективности изоляции. Для того чтобы гарантировать пропитку вязким составом всей бумаги соединения даже в состоянии ожидания, его давление не должно падать ниже, например, 3 бар, тогда как максимальное допустимое давление, в момент заливки в металлический кожух 100, должно быть, например, 15 бар. Во время работы, когда кабель 10 передает электрический ток, температура может достигать 55°C максимально в случае пропитанной бумажной изоляции 16, примерно, и 85°C в случае пропитанной PPL изоляции 16.

Слои кабеля, радиально наружные относительно свинцовой оболочки 20, такие как внутренняя полимерная рубашка 22, усилительная металлическая лента 24 и наружная полимерная рубашка 26, которые были удалены у соединения, совсем не реконструируются согласно изобретению. Подходящая термоусадочная оболочка (не показана) может быть предусмотрена на каждой стороне кожуха 100 от наружной полимерной рубашки 26 до положения очень близко к смежному концу кожуха 100, или даже единственная термоусадочная оболочка, проходящая вокруг самого кожуха 100 от наружной полимерной рубашки 26 одного конца 10a кабеля до наружной полимерной рубашки 26 другого конца 10b кабеля.

В таблице 1 ниже приведены предпочтительные диапазоны размеров примерного варианта осуществления соединения кабеля согласно изобретению. Эти цифры предоставлены только для справки и для понимания улучшения относительно предшествующего уровня техники. Любое изменение приведенных ниже цифр в виду конкретного размера и типа кабеля, а также в виду условий окружающей среды, известно специалисту в данной области техники в свете приведенного выше описания.

Конечно же, специалист в данной области техники может сделать дополнительные модификации, замены и пропуски различных компонентов и различных этапов способа, описанных выше, чтобы удовлетворить конкретные и возможные требования применения, в любом случае, лежащие в объеме защиты, определенном в прилагаемой формуле изобретения. Следующее должно быть воспринято только в качестве примера.

Двустенные баллоны 130 могут быть заменены другим устройством компенсации объема, например, содержащим внешний контур для вязкого состава, включающий в себя резервуар.

Описанный выше металлический кожух 100 также может быть использован, возможно, с устройством 130 компенсации объема, когда пропитанный изоляционный слой кабеля реконструируется согласно предшествующему уровню техники.

Описанная выше технология изоляции соединения, которая преимущественно исключает подобное карандашу удаление исходного пропитанного изоляционного слоя и значительно сокращает длину соединения, может быть преимущественно использована также тогда, когда оболочка 20 из свинцового сплава и слои, радиально наружные ей, реконструируются обычным способом, без использования металлического кожуха 100.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ, СТОЙКИЙ К ОГНЮ, ВОДЕ И МЕХАНИЧЕСКИМ НАГРУЗКАМ | 2013 |

|

RU2633702C2 |

| КАБЕЛЬНАЯ АРМАТУРА ДЛЯ СОЕДИНЕНИЯ ВЫСОКОВОЛЬТНОГО КАБЕЛЯ С ВЫСОКОВОЛЬТНЫМ КОМПОНЕНТОМ | 2016 |

|

RU2681643C1 |

| Токопровод | 2019 |

|

RU2700506C1 |

| ГЕРМЕТИЗИРУЮЩЕЕ ИЗДЕЛИЕ И СПОСОБ ГЕРМЕТИЗАЦИИ КАБЕЛЕЙ, СОДЕРЖАЩИХ ЖИДКОСТЬ | 2008 |

|

RU2464686C2 |

| ВЫСОКОВОЛЬТНЫЙ ПРОХОДНОЙ ИЗОЛЯТОР | 2005 |

|

RU2378726C2 |

| ГЕРМЕТИЗИРУЮЩЕЕ ИЗДЕЛИЕ И СПОСОБ ГЕРМЕТИЗАЦИИ КАБЕЛЕЙ, СОДЕРЖАЩИХ ЖИДКОСТЬ | 2008 |

|

RU2456729C2 |

| ИЗОЛИРУЮЩАЯ СТРУКТУРА С ЭКРАНАМИ, ФОРМИРУЮЩИМИ ЭЛЕКТРИЧЕСКОЕ ПОЛЕ | 2007 |

|

RU2432633C2 |

| УЗЕЛ КОНЦЕВОГО СОЕДИНЕНИЯ | 2008 |

|

RU2452071C2 |

| СИЛОВОЙ ТРАНСФОРМАТОР | 1998 |

|

RU2193253C2 |

| Муфта токопровода (варианты) | 2015 |

|

RU2610479C1 |

Изобретение относится к соединению для высоковольтных кабелей с бумажной пропитанной изоляцией, к линии подачи энергии и к способу соединения высоковольтных кабелей. Описан способ соединения двух высоковольтных кабелей (10, 10a, 10b) с бумажной пропитанной изоляцией, каждый из которых содержит проводящую сердцевину, выполненную из проводника (12a, 12b), обмотанного внутренним полупроводниковым слоем (14a, 14b), изоляционный слой (16) кабеля, пропитанный вязким составом, радиально наружный относительно проводящей сердцевины (13), наружный полупроводниковый слой (18), радиально наружный относительно изоляционного слоя (16) кабеля, и по меньшей мере один защитный слой, радиально наружный относительно внешнего полупроводникового слоя. Также описаны соединение для соединения высоковольтных кабелей с бумажной пропитанной изоляцией и линия подачи энергии, содержащая по меньшей мере одно соединение. Изобретение обеспечивает однородный электрический перепад в соединении кабеля и уменьшает время для соединения кабеля. 3 н. и 15 з.п. ф-лы, 5 ил., 1 табл.

1. Способ соединения двух высоковольтных кабелей (10, 10a, 10b) с бумажной пропитанной изоляцией, каждый из которых содержит проводящую сердцевину (13), выполненную из проводника (12, 12a, 12b), обмотанного внутренним полупроводниковым слоем (14, 14a, 14b), изоляционный слой (16) кабеля, пропитанный вязким составом, радиально наружный относительно проводящей сердцевины (13), наружный полупроводниковый слой (18), радиально наружный относительно изоляционного слоя (16) кабеля, и по меньшей мере один защитный слой (20, 22, 24, 26), радиально наружный относительно наружного полупроводникового слоя (18), причем способ содержит этапы:

- обнажения отрезка упомянутого пропитанного изоляционного слоя (16) кабеля каждого конца (10a, 10b) кабеля посредством удаления по меньшей мере одного защитного слоя (20, 22, 24, 26) и наружного полупроводникового слоя (18),

- обнажения концевого отрезка проводника (12, 12a, 12b) каждого конца (10a, 10b) кабеля посредством отрезания, по существу, перпендикулярно продольной оси (X) каждого кабеля части упомянутого пропитанного изоляционного слоя (16) кабеля и посредством удаления внутреннего полупроводникового слоя (14, 14a, 14b),

- механического и электрического соединения (30, 36) упомянутых проводников (12, 12a, 12b),

- заполнения по меньшей мере частично пространства, оставленного удаленным пропитанным изоляционным слоем (16) кабеля, проводящей вставкой (40),

- обеспечения промежуточного полупроводникового слоя (50) для окружения проводящей вставки (40) и прилегания к частям изоляционных слоев (16) кабеля, смежным с проводящей вставкой (40),

- нанесения слоистой изоляции (60, 70, 80), пропитанной вязким составом, располагаемой продольно внахлест на обнаженный отрезок пропитанного изоляционного слоя (16) кабеля каждого конца (10a, 10b) кабеля и покрывающей промежуточный полупроводниковый слой (50),

- электрического экранирования (100) проводников (12, 12a, 12b), и

- плотного сдерживания (100) вязкого состава.

2. Способ по п. 1, в котором этап заполнения по меньшей мере частично пространства, оставленного удаленным пропитанным изоляционным слоем (16) кабеля, проводящей вставкой (40) содержит расположение металлической вставки (40), имеющей, по существу, такой же наружный диаметр, как наружный диаметр пропитанного изоляционного слоя (16) кабеля.

3. Способ по п. 1, в котором этап нанесения слоистой изоляции (60, 70, 80) содержит этап обеспечения рулонов (60) пропитанной изоляции с обеих сторон промежуточного полупроводникового слоя (50), причем упомянутые рулоны (60) имеют, по существу, такой же наружный диаметр, как упомянутый промежуточный полупроводниковый слой (50), чтобы образовывать ровную цилиндрическую поверхность.

4. Способ по п. 3, в котором этап нанесения слоистой изоляции (60, 70, 80) содержит этап расположения по меньшей мере одного дополнительного слоя (80) пропитанного изоляционного материала над рулонами (60) пропитанной изоляции и промежуточным полупроводниковым слоем (50).

5. Способ по п. 1, дополнительно содержащий этап обрезания слоистой пропитанной изоляции (60, 70, 80) у продольных краев для получения ровной поверхности с сигмовидным профилем.

6. Способ по п. 1, в котором этап электрического экранирования соединения выполняется посредством оборачивания слоистой изоляции (60, 70, 80) слоем полупроводникового материала (98).

7. Способ по п. 1, дополнительно содержащий этап обеспечения устройства (130) компенсации объема.

8. Соединение для стыковки двух высоковольтных кабелей (10, 10a, 10b) с бумажной пропитанной изоляцией, содержащих соответствующие проводящие сердцевины (13), выполненные из проводников (12, 12a, 12b), обмотанных внутренними полупроводниковыми слоями (14, 14a, 14b), изоляционные слои (16) кабеля, пропитанные вязким составом, радиально наружные относительно проводящих сердцевин (13), наружные полупроводниковые слои (18), окружающие изоляционные слои (16) кабеля, и защитные слои (20, 22, 24, 26), радиально наружные относительно наружных полупроводниковых слоев (18), причем соединение имеет продольную ось (X) и содержит:

- механически и электрически соединенные проводники (12, 12a, 12b, 30);

- пропитанные изоляционные слои (16) кабеля, имеющие стороны, отрезанные, по существу, перпендикулярно продольной оси соединения и являющиеся более короткими, чем соответствующие проводники (12, 12a, 12b);

- проводящую вставку (40), расположенную между сторонами пропитанных изоляционных слоев (16) кабеля;

- промежуточный полупроводниковый слой (50), окружающий проводящую вставку (40) и прилегающий к частям изоляционных слоев (16) кабеля, смежным с проводящей вставкой (40);

- слоистую изоляцию (60, 70, 80), пропитанную вязким составом, расположенную продольно внахлест с пропитанными изоляционными слоями (16) кабеля и накрывающую промежуточный полупроводниковый слой (50);

- внешний полупроводниковый слой (98), оборачивающий пропитанную слоистую изоляцию (60, 70, 80) и пропитанные изоляционные слои (16) кабеля;

- металлический кожух (100), охватывающий внешний полупроводниковый слой (98) и проходящий над наружными полупроводниковыми слоями (18); и

- вязкий состав, содержащийся в упомянутом металлическом кожухе (100).

9. Соединение по п. 8, в котором соединение соединяет два высоковольтных кабеля (10, 10a, 10b) постоянного тока.

10. Соединение по п. 8, в котором проводящая вставка (40) содержит металлическую вставку (40).

11. Соединение по п. 8, в котором промежуточный полупроводниковый слой (50) имеет края (52) со степенью сужения не более 1:10.

12. Соединение по п. 8, в котором промежуточный полупроводниковый слой (50) расположен внахлест над частями изоляционных слоев (16) кабеля на величину, накрывающую границу раздела между такими слоями (16) и проводящей вставкой (40).

13. Соединение по п. 8, в котором пропитанная слоистая изоляция (60, 70, 80) содержит по меньшей мере два рулона (60) обернутого листа пропитанного изоляционного материала.

14. Соединение по п. 13, в котором пропитанная слоистая изоляция (60, 70, 80) содержит по меньшей мере три рулона (60, 82, 84, 92, 94, 104) обернутого листа пропитанного изоляционного материала.

15. Соединение по п. 14, в котором края рулона (60, 82, 84, 92, 94, 104) одного слоя пропитанной слоистой изоляции (60, 70, 80) продольно сдвинуты относительно краев рулона (60, 82, 84, 92, 94, 104) радиально смежного слоя.

16. Соединение по п. 8, в котором витки растягиваемой бумаги (70, 86, 96) расположены в пространствах между краями продольно смежных рулонов (50, 60, 82, 84, 92, 94, 104).

17. Соединение по п. 8, содержащее устройство компенсации объема (130), расположенное внутри металлического кожуха (100).

18. Линия подачи энергии, содержащая по меньшей мере одно соединение по п. 8.

| Устройство для выгрузки изделий из печи | 1980 |

|

SU916946A1 |

| Устройство для укладки предметов в тару | 1980 |

|

SU912593A1 |

| WO2008087151 A1, 24.07.2008 | |||

| СОЕДИНИТЕЛЬНАЯ МУФТА ДЛЯ СИЛОВОГО КАБЕЛЯ С ИЗОЛЯЦИЕЙ ИЗ СШИТОГО ПОЛИЭТИЛЕНА И СПОСОБ МОНТАЖА МУФТЫ | 2001 |

|

RU2190913C1 |

| УСТРОЙСТВО ДЛЯ ТОЧКИ СОЕДИНЕНИЯ МЕЖДУ ДВУМЯ ЭЛЕКТРИЧЕСКИМИ ВЫСОКОВОЛЬТНЫМИ КАБЕЛЯМИ | 2009 |

|

RU2388126C1 |

Авторы

Даты

2015-08-10—Публикация

2011-03-01—Подача