Данное изобретение относится к электрически нагреваемой распылительной форсунке. Форсунки такого типа предназначены, в частности, для впрыскивания распыленного топлива в камеру сгорания. Подобные форсунки часто называют испарителями топлива, они описаны, например, в патентных документах DE 3716411 и DE 3516410. Электрически нагреваемые форсунки можно использовать в автомобилях, в частности, для впрыскивания таких веществ как топливо, раствор карбамида или вода.

Задача данного изобретения заключается в создании форсунки, пригодной для использования в автомобилях, которую можно производить экономически выгодным способом.

Эта задача решена путем разработки распылительной форсунки, характеризующейся признаками пункта 1 формулы изобретения. Предпочтительные варианты изобретения являются предметом зависимых пунктов формулы.

В заявленной распылительной форсунке используется керамический стержень, включающий в себя внутренний керамический проводник и внешний керамический проводник, между которыми размещен керамический изолятор. В указанном керамическом стержне предусмотрен проточный канал, имеющий по меньшей мере одно отверстие для распыления текучей среды.

Керамический стержень такого типа можно изготовить посредством коэкструзии соответствующих керамических материалов, например, на основе нитрида кремния или другого электропроводящего керамического материала. Путем примешивания электропроводящего керамического материала, например силицида молибдена или силицида вольфрама, можно согласовать между собой электропроводность внутреннего проводника и внешнего проводника. Проточный канал в стержне такого типа можно сформировать несложным способом, выполнив его в виде продольной скважины. Кроме того, выполняя поперечные скважины, можно создать любое количество отверстий. Указанная продольная скважина может проходить от одного конца к другому, следовательно, в этом случае стержень будет иметь отверстие на своем конце.

Согласно другому варианту, продольная скважина оканчивается незадолго до конца стержня. В этом случае указанные отверстия создают, используя только одно или несколько дополнительных скважин, в частности поперечных. Диаметр этих дополнительных поперечных скважин предпочтительно меньше, чем диаметр продольной скважины, формирующей указанный проточный канал.

В то время как распылительные форсунки, соответствующие известному уровню техники, приходится собирать из большого количества отдельных компонентов, что представляет собой достаточно трудоемкий процесс, заявленную распылительную форсунку можно изготовить в виде цельного элемента, а следовательно, экономичным способом. Другое преимущество заявленной форсунки заключается в том, что входящий в нее цилиндрический керамический стержень можно герметично подсоединять к жидкостной линии.

Согласно предпочтительному варианту заявленной распылительной форсунки, концевая часть внешнего проводника выполнена в виде керамического нагревательного проводника. Благодаря этому тепловую энергию становится возможным концентрировать в концевой части керамического стержня, в которой находится одно или несколько указанных отверстий. Тем не менее, керамический стержень можно нагревать и равномерно по всей его длине, используя ток, текущий по внутреннему проводнику и внешнему проводнику. Выполнять концевую часть внешнего проводника в виде керамического нагревательного проводника можно, используя экструдированную необожженную заготовку. В таком случае с концевой части стержня удаляют внешний проводник, а затем наносят в этом месте материал нагревательного элемента, например, посредством напыления.

В соответствии с предпочтительным вариантом изобретения, проточный канал и/или указанное по меньшей мере одно отверстие имеют покрытие на своей внутренней поверхности. Покрытие такого типа препятствует отложению остатков жидкости. Это является важным преимуществом, в частности, когда распылительную форсунку применяют в качестве распылителя топлива, поскольку распылители топлива часто выходят из строя из-за образования нагара. Указанное покрытие также предпочтительно использовать в случае наличия химической несовместимости между распыляемой текучей средой и материалом нагревательного элемента. Например, в автомобилях, в которых в качестве катализатора для очистки отработавших газов применяют раствор карбамида, являющийся крайне коррозионным.

Указанное покрытие предпочтительно содержит благородный металл. Благодаря этому обеспечивается возможность катализировать сжигание сажи. Покрытие может представлять собой, например, слой на основе оксида кремния, содержащий редкоземельные элементы и легированный благородным металлом. В качестве покрытия также можно использовать металлическую пленку или силиконовую смолу. Силиконовые смолы можно наносить в виде лакового или порошкового покрытия, они выдерживают температуру в несколько сот градусов Цельсия. Например, очень хорошей термостойкостью обладает покрытие из силиконовой смолы на основе фенилсилоксана. Чтобы защитить распылительную форсунку от отложений остатков жидкости, на нее наносят покрытие в зоне отверстий, поскольку здесь температура жидкости максимальна. В этой связи, согласно предпочтительному варианту заявленной распылительной форсунки, внешний проводник имеет покрытие в пределах указанного по меньшей мере одного отверстия. Тем не менее, покрытие такого типа можно нанести и на внешнюю поверхность нагревательного элемента.

Дополнительные особенности и преимущества изобретения пояснены на примере предпочтительных вариантов его выполнения, раскрытых со ссылкой на сопровождающие чертежи, причем идентичные или соответствующие друг другу части обозначены в заявке одинаковыми номерами позиций. На чертежах:

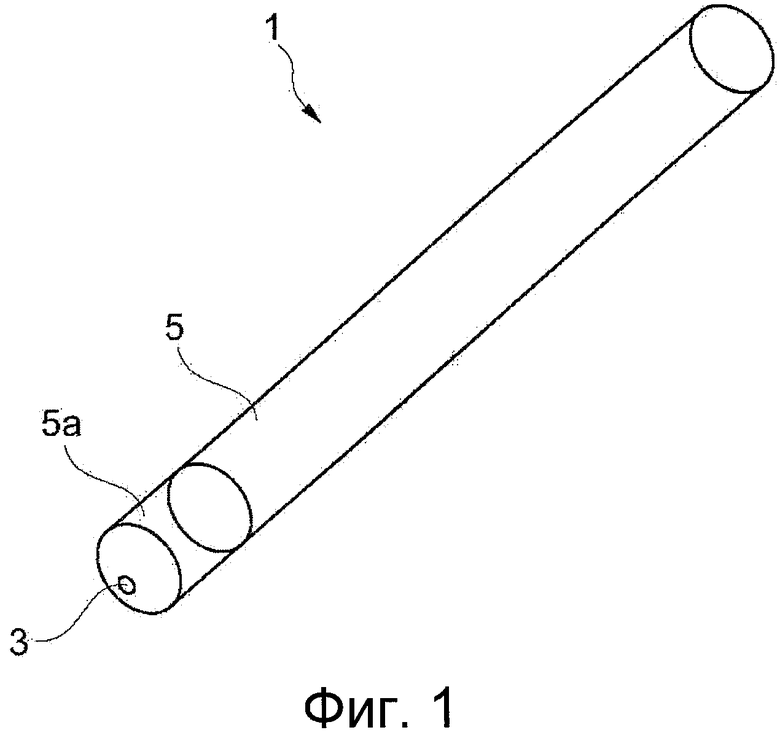

фиг.1 упрощенно изображает заявленную распылительную форсунку;

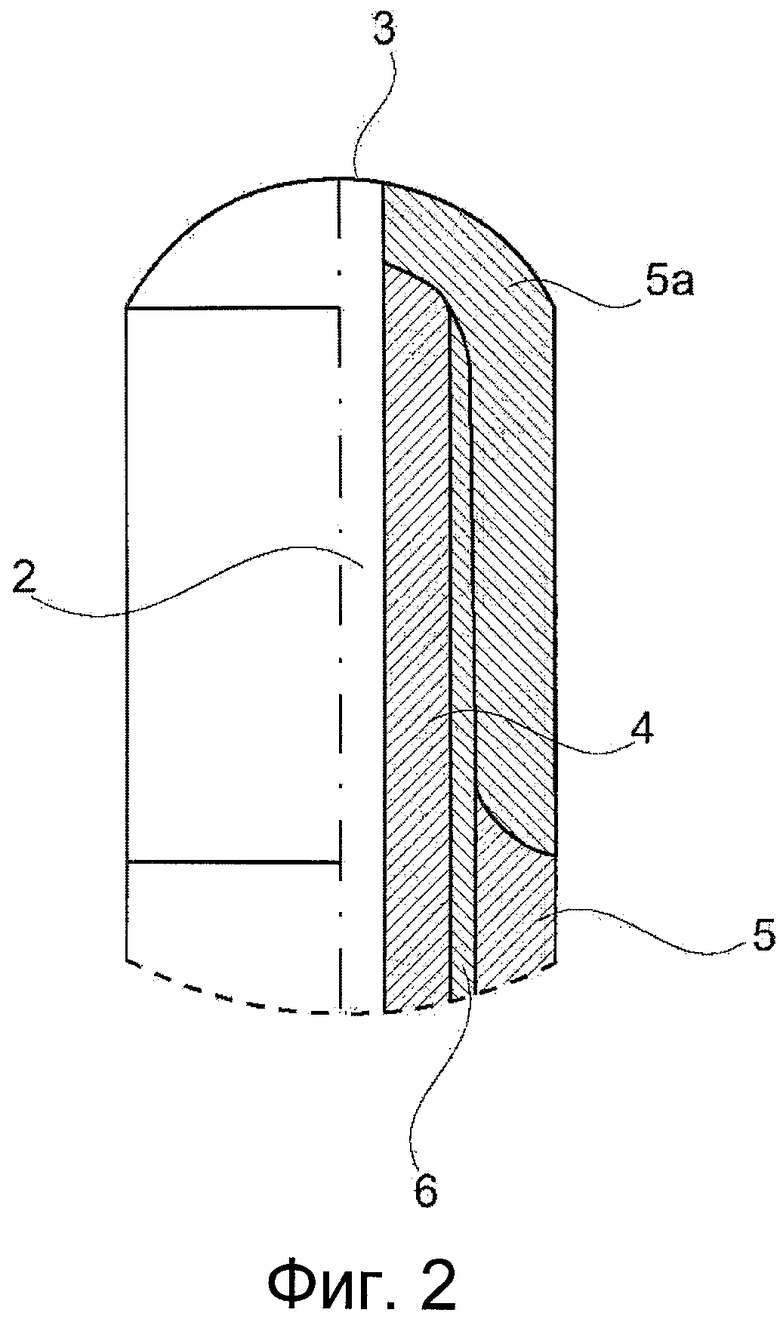

фиг.2 изображает фрагмент показанной на фиг.1 форсунки, частично в сечении;

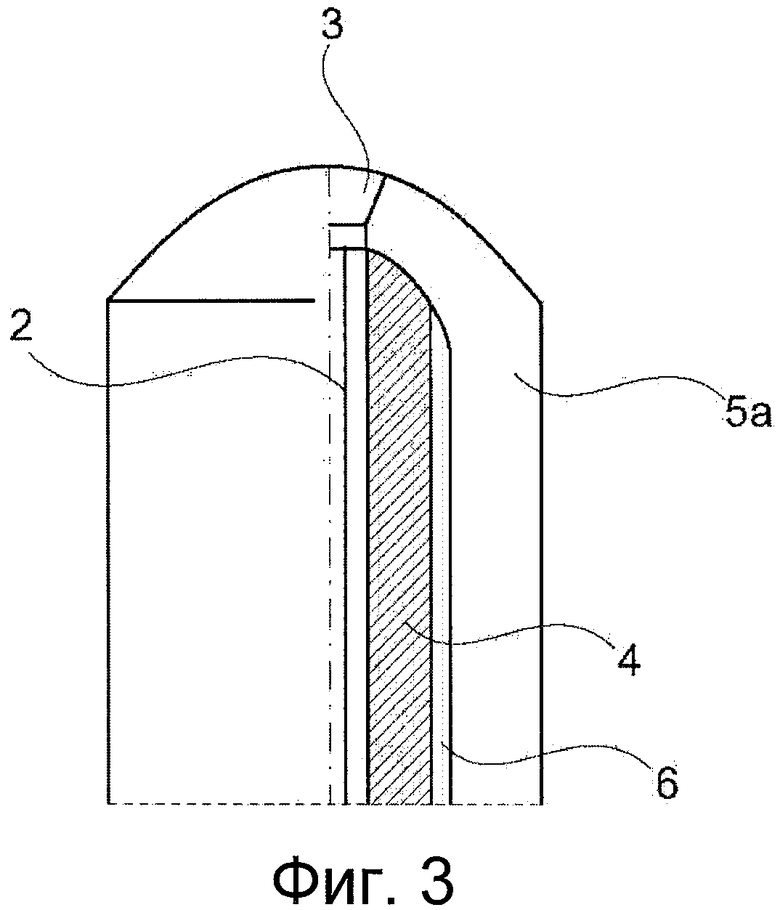

фиг.3 частично в сечении изображает фрагмент форсунки, соответствующей другому варианту изобретения;

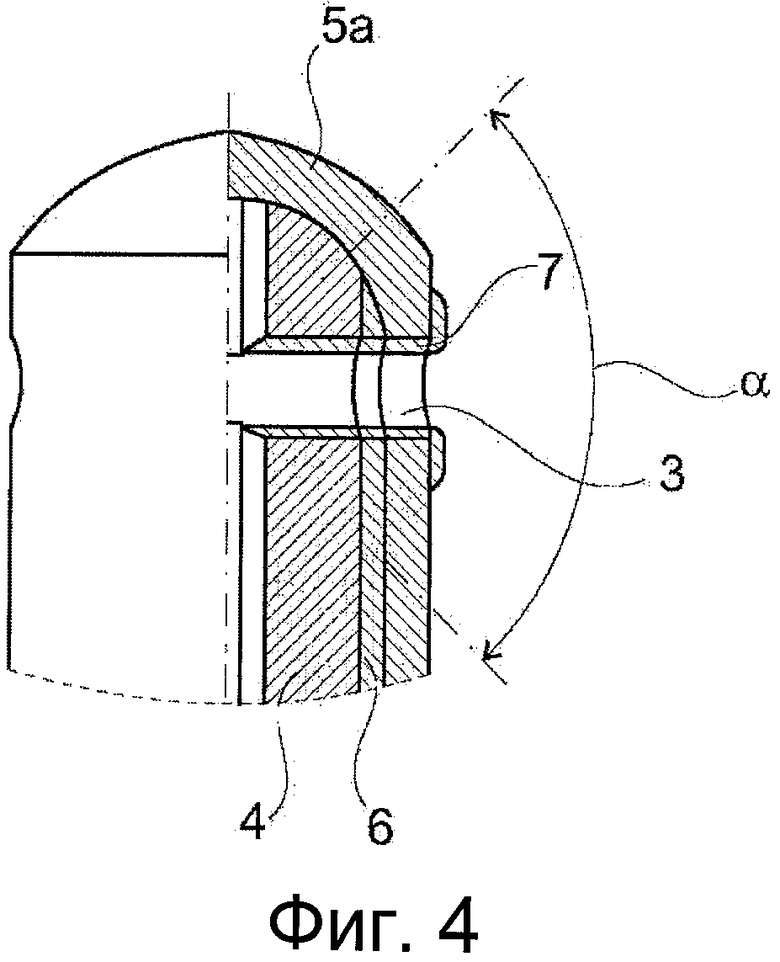

фиг.4 частично в сечении изображает фрагмент форсунки, соответствующей еще одному варианту изобретения.

Распылительная форсунка 1, показанная на фиг.1, содержит керамический стержень, через который проходит проточный канал 2 и в котором выполнено отверстие 3 для распыления текучей среды. Фиг.2 частично в сечении изображает тот конец показанной на фиг.1 форсунки, в котором выполнено отверстие 3.

Керамический стержень содержит внутренний керамический проводник 4 и внешний керамический проводник 5, между которыми размещен керамический изолятор 6. Концевая часть внешнего проводника 5, расположенная на том конце керамического стержня, на котором образовано отверстие 3, представляет собой керамический нагревательный проводник 5а, покрывающий торцевой участок внутреннего проводника 4. Керамические проводники 4, 5, 5а могут быть выполнены, например, из керамики на основе силицида молибдена и нитрида кремния, электрическое сопротивление которой можно регулировать до необходимого значения, меняя долю силицида молибдена. Для изолятора 6 можно использовать, например, нитрид кремния.

В том варианте изобретения, который показан на фиг.1 и 2, проточный канал 2 проходит без разрывов в продольном направлении от одного конца керамического стержня до его другого конца. Проточный канал 2 окружен внутренним проводником 4.

На фиг.3 изображен другой вариант изобретения. От варианта, показанного на фиг.2, он отличается лишь формой отверстия 3. В варианте, показанном на фиг.3, отверстие 3 расширяется в направлении потока. Для повышения точности распыления пара или капель в пределах большого телесного угла, отверстию следует придавать воронкообразную или коническую форму. Особо предпочтительно, когда выходное отверстие 3 расширяется под углом от 30 до 45°.

На фиг.4 показан дополнительный вариант изобретения. От вышеописанных вариантов он отличается тем, что отверстия 3 выполнены в виде поперечных скважин. Канал пропускания жидкости образован следующим образом: продольная скважина проходит от одного конца керамического стержня в зону, окруженную нагревательным проводником 5а, но не выходит наружу с этого конца. Керамический стержень, показанный на фиг.4, имеет несколько отверстий 3, выполненных по окружности в той части внешнего проводника 5, которая представляет собой нагревательный проводник 5а.

Благодаря этому становится возможным распылять пар или капли в широкой области.

В отличие от вышеописанных вариантов, в данном случае не предусмотрено отверстие в торцевой поверхности керамического стержня. Однако при необходимости отверстие 3 в торцевой поверхности можно скомбинировать с одним или несколькими отверстиями 3, распределенными вдоль окружности. Хотя на фиг.4 все поперечные скважины показаны расположенными одним кольцом, т.е. лежат в одной плоскости, эти поперечные скважины можно выполнить расположенными и в нескольких кольцах, т.е. в кольцах, распределенных в продольном направлении стержня.

В варианте, показанном на фиг.4, поперечные скважины проходят перпендикулярно продольной оси керамического стержня. Тем не менее, поперечные скважины могут лежать и под другим углом к указанной продольной оси. В частности, их угловое отклонение от прямого угла может составлять до 45°. На фиг.4 предпочтительный диапазон углов обозначен углом α.

Если керамический стержень имеет на своем торце выходное отверстие 3 (как показано на фиг.2 и 3), а также одно или несколько отверстий в своей боковой поверхности, то воздух во время использования форсунки может всасываться в проточный канал 2 через эти поперечные отверстия 3. Особенно это предпочтительно, когда распылительную форсунку применяют в качестве топливной форсунки, поскольку в этом случае можно достичь лучших условий воспламенения благодаря смешиванию воздуха и топлива. Разрежение в канале 2 пропускания жидкости, которое обеспечивает возможность всасывания воздуха в отверстия 3, образованные в боковой поверхности, можно получить, например, за счет соответствующего профилирования выходного отверстия 3 в торцевой поверхности. В частности, расширяющееся выходное отверстие, выполненное в торцевой поверхности, может вызывать эффект сопла, приводящий к обеспечению разреженности в проточном канале 2.

В предпочтительном случае диаметр поперечных скважин меньше, чем диаметр той части проточного канала 2, которая окружена внутренним проводником 4. Если форсунку применяют в качестве впрыскивающей форсунки, то особо предпочтителен диаметр не более 2 мм, например от 0,7 до 1,5 мм. В этом случае поперечные скважины имеют диаметр, например, от 0,4 до 0,7 мм.

Если распылительная форсунка 1 предназначена для распыления жидкости, например, ее используют в качестве распылителя топлива, то всегда существует опасность того, что в зоне отверстий 3 будут скапливаться отложения. В частности, в случае распыления топлива это может привести к образованию нагара. Опасность образования отложений существует, например, в случае цилиндрических или воронкообразных внутренних поверхностей нагревательного проводника 5а, ограничивающих отверстие 3. Эту проблему можно скорректировать путем нанесения на внешний проводник 5 или нагревательный проводник 5а, в пределах отверстия 3 или отверстий 3, каталитически активного покрытия 7, каталитически способствующего сжиганию нагара. Таким каталитическим действием характеризуются благородные металлы, например платина, следовательно, они могут способствовать сжиганию нагара. Покрытие 7 можно изготовить, например, на основе оксида кремния с добавкой одного или нескольких редкоземельных элементов и легировать его благородным металлом.

Покрытие 7 такого типа можно нанести, например, путем напыления или в виде покрывающего порошка и вжечь при обжиге стержня. Покрытие 7 может покрывать внутренние поверхности нагревательного проводника 5а в пределах отверстия 3, а также покрывать ту часть нагревательного проводника 5а, которая окружает отверстие 3, или даже весь нагревательный проводник 5а.

Кроме того, в предпочтительном случае внутренняя поверхность проточного канала 2 покрыта слоем, защищающим внутренний проводник 4. Слой такого типа можно создать во время коэкструзии материала (например, оксидной керамики, в частности, на основе оксида кремния), образующего ядро заготовки. Как вариант, этот материал можно нанести позже. Стержень, снабженный проточным каналом 2, можно создать путем выполнения в нем продольной скважины с последующим обжигом, в этом случае внутренний проводник 4 покрывают защитным слоем.

Ссылочные обозначения

1 распылительная форсунка

2 проточный канал

3 отверстие

4 внутренний проводник

5 внешний проводник

5а нагревательный проводник

6 изолятор

7 слой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВАННЫЙ ЭЛЕМЕНТ, СОДЕРЖАЩИЙ ПТК-КЕРАМИКУ | 2008 |

|

RU2442015C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2016 |

|

RU2685205C1 |

| РАСПЫЛИТЕЛЬ И КОРПУС РАСПЫЛИТЕЛЬНОЙ ФОРСУНКИ | 2016 |

|

RU2720787C2 |

| СПОСОБ И УСТРОЙСТВО РАСПЫЛЕНИЯ ЖИДКОСТИ | 2000 |

|

RU2228223C2 |

| ТОПЛИВНАЯ ФОРСУНКА (ВАРИАНТЫ) И СПОСОБ РАБОТЫ ТОПЛИВНОЙ ФОРСУНКИ | 2010 |

|

RU2556152C2 |

| КАТАЛИТИЧЕСКИЙ НАГРЕВАТЕЛЬ С РАСПЫЛИТЕЛЬНОЙ ПОЛОСТЬЮ | 2009 |

|

RU2474759C1 |

| ФОРСУНКА ДЛЯ ВПРЫСКА ТЕКУЧЕЙ СРЕДЫ В РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2680484C2 |

| ХОЛОДНАЯ ПЕРЕРАБОТКА НА МЕСТЕ АСФАЛЬТОБЕТОННОГО МАТЕРИАЛА С ИСПОЛЬЗОВАНИЕМ ПРОТОЧНОГО НАГРЕВАТЕЛЬНОГО УСТРОЙСТВА ДЛЯ АСФАЛЬТО-ЦЕМЕНТНОЙ СМЕСИ | 2017 |

|

RU2734283C1 |

| ИНДУКЦИОННЫЕ НАГРЕВАТЕЛИ ДЛЯ НАГРЕВАНИЯ ПОДЗЕМНЫХ ПЛАСТОВ | 2008 |

|

RU2510601C2 |

| РАСПЫЛИТЕЛЬНАЯ ШАЙБА И КЛАПАН С ТАКОЙ ШАЙБОЙ | 1997 |

|

RU2180407C2 |

Изобретение может быть использовано в двигателях внутреннего сгорания. Предложена электрически нагреваемая распылительная форсунка, содержащая керамический стержень, в котором предусмотрен проточный канал (2), имеющий по меньшей мере одно отверстие (3) для распыления текучей среды, причем указанный керамический стержень включает в себя внутренний керамический проводник (4) и внешний керамический проводник (5), между которыми размещен керамический изолятор (6), причем в указанном отверстии (3) внешний керамический нагревательный проводник (5) имеет каталитически активное покрытие (7). Технический результат заключается в упрощении конструкции форсунки и упрощении процесса её изготовления. 8 з.п. ф-лы, 4 ил.

1. Электрически нагреваемая распылительная форсунка, содержащая керамический стержень, в котором предусмотрен проточный канал (2), имеющий по меньшей мере одно отверстие (3) для распыления текучей среды, причем указанный керамический стержень включает в себя внутренний керамический проводник (4) и внешний керамический нагревательный проводник (5), между которыми размещен керамический изолятор (6), причем в указанном по меньшей мере одном отверстии (3) внешний керамический нагревательный проводник (5) имеет покрытие (7), предпочтительно каталитически активное покрытие.

2. Форсунка по п. 1, причем внешний керамический нагревательный проводник (5) содержит концевую часть, выполненную в виде керамического нагревательного проводника (5а).

3. Форсунка по п. 2, причем указанный керамический нагревательный проводник (5а) покрывает на одном конце керамического стержня торцевой участок внутреннего керамического проводника (4).

4. Форсунка по п. 2, причем указанное по меньшей мере одно отверстие (3) проходит через указанный керамический нагревательный проводник (5а).

5. Форсунка по п. 1, причем указанное по меньшей мере одно отверстие (3) выполнено в боковой поверхности керамического стержня.

6. Форсунка по п. 1, причем указанный проточный канал (2) проходит от одного конца керамического стержня до другого его конца, причем указанное по меньшей мере одно отверстие (3) для распыления текучей среды выходит наружу с одного конца керамического стержня.

7. Форсунка по п. 1, причем для распыления текучей среды предусмотрено несколько отверстий (3).

8. Форсунка по п. 1, причем проточный канал (2) проходит во внутреннем керамическом проводнике (4).

9. Форсунка по п. 1, причем указанное по меньшей мере одно отверстие (3) расширяется в направлении потока.

| US 20090008475 A1, 08.01.2009 | |||

| US 20020185485 A1, 12.12.2002 | |||

| DE 3716411 A, 01.12.1988 | |||

| US 4603667 A1, 05.08.1986 | |||

| ФОРСУНКА ДЛЯ ТОПЛИВНОГО КЛАПАНА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРСУНКИ | 2003 |

|

RU2295647C2 |

| СПОСОБ И УСТРОЙСТВО РАСПЫЛЕНИЯ ЖИДКОСТИ | 2000 |

|

RU2228223C2 |

| Насос-форсунка | 1988 |

|

SU1550201A1 |

| CN 101122271 A, 13.02.2008 | |||

Авторы

Даты

2015-08-10—Публикация

2010-10-12—Подача