Область техники

Настоящее изобретение относится к форсуночному узлу, используемому для впрыска текучих сред в реакторы с циркулирующим псевдоожиженным слоем. Более конкретно, изобретение относится к форсуночному узлу, используемому для впрыска тяжелых масел, таких как остатки от перегонки нефти и битумы, в реакторы коксования в псевдоожиженном слое.

Уровень техники

Реакторы с циркулирующим псевдоожиженным слоем (ЦПС) являются хорошо известными устройствами, которые можно использовать для проведения множества различных многофазных химических реакций. В реакторе такого типа текучую среду (газ или жидкость) пропускают через гранулированный твердый материал с достаточно высокими скоростями, которые позволяют суспендировать твердые вещества, в результате чего они ведут себя как текучие среды. Псевдоожижение поддерживают пропусканием псевдоожижающего газа, такого как воздух, водяной пар или реакционный газ, впрыскиваемый через распределительное устройство (сетку, распылители или другие средства) в основание реактора. В настоящее время реакторы с ЦПС имеют множество промышленных применений, примеры которых включают каталитический крекинг тяжелых нефтяных масел, полимеризацию олефинов, газификацию угля и очистку воды и отходов. Одной из основных областей их применения является применение в качестве камер сгорания с циркулирующим псевдоожиженным слоем, в которых для снижения выбросов SOx сжигание угля или другого топлива с высоким содержанием серы производят в присутствии извести; выбросы оксидов азота также снижаются, благодаря поддержанию в слое относительно низких температур. Также их используют в процессах коксования в псевдоожиженном слое, известных как флюидизированное коксование и его вариант, Flexicoking™, которые были созданы Exxon Research and Engineering Company.

Коксование в псевдоожиженном слое представляет собой способ переработки нефти, в котором подаваемое тяжелое нефтяное сырье, обычно непригодный для перегонки остаток (кубовый остаток) после фракционирования или тяжелые масла, превращают в более легкие, более ценные продукты посредством термического разложения (коксования) при повышенных температурах реакции, обычно составляющих приблизительно от 480 до 590°С (приблизительно от 900 до 1100°F), и в большинстве случаев от 500 до 550°С (приблизительно от 930 до 1020°F). Тяжелые масла, которые могут быть переработаны способом коксования в псевдоожиженном слое, включают тяжелые остатки атмосферной перегонки, ароматические экстракты, асфальты и битумы, получаемые из битуминозных песков, асфальтовых ям и асфальтовых озер Канады (Атабаска, Альберта), Тринидада, Южной Калифорнии (Ла Бреа, Лос-Анжелес), Маккитрик (Баскерфильд, Калифорния), Карпинтерия (Санта Барбара Каунти, Калифорния), озеро Бермудес (Венесуэла) и аналогичных месторождений, таких как месторождения, находящиеся в Техасе, Перу, Иране, России и Польше. Способ осуществляют в установке, включающей большую реакционную емкость, содержащую горячие частицы кокса, которые поддерживают в псевдоожиженном состоянии при требуемой температуре реакции с помощью водяного пара, впрыскиваемого в нижней части емкости при среднем направлении перемещения частиц кокса вниз через слой. Подаваемые тяжелые масла нагревают до температуры, при которой они поддаются перекачке, обычно составляющей от 350 до 400°С (приблизительно от 860 до 750°F), смешивают с распыляющим водяным паром и подают через питающие форсунки, расположенные в реакторе на нескольких последовательных уровнях. Водяной пар вводят в отпарную секцию в нижней части реактора, и он поднимается вверх через частицы кокса в отпарной секции, по мере того, как эти частицы оседают вниз из основной, расположенной выше части реактора. Часть подаваемой жидкости обволакивает частицы кокса, находящиеся в псевдоожиженном слое, и затем разлагается на слои твердого кокса и более легкие продукты, которые выделяются в виде газа или испарившейся жидкости. Чтобы способствовать испарению углеводородов, давление в реакторе устанавливают относительно низкое, обычно составляющее приблизительно от 120 до 400 кПа изб. (приблизительно от 17 до 58 фунтов на кв. дюйм изб.), чаще всего приблизительно от 200 до 350 кПа изб. (приблизительно 29 до 51 фунтов на кв. дюйм изб.). Легкие углеводородные продукты реакций коксования (термического крекинга) испаряются, смешиваются с псевдоожижающим водяным паром и поднимаются вверх через псевдоожиженным слой в зону разбавленной фазы над плотным псевдоожиженным слоем частиц кокса. Эта смесь парообразных углеводородных продуктов, образующаяся в реакциях коксования, продолжает подниматься вверх через разбавленную фазу вместе с водяным паром с поверхностной скоростью приблизительно от 1 до 2 метров в секунду (приблизительно от 3 до 6 футов в секунду), захватывая часть мелких твердых частиц кокса. Большую часть захваченных твердых частиц отделяют от газовой фазы под действием центробежных сил в одном или более циклонных сепараторах и возвращают в плотный псевдоожиженный слой под действием силы тяжести через опускные трубы циклона. Затем смесь водяного пара и углеводородных паров, поступающую из реактора, выпускают из циклона через выходы для газа в скрубберную секцию в камере высокого давления, расположенной над реакционной секцией и отделенной от нее перегородкой. В скрубберной секции смесь быстро охлаждают посредством контакта с жидкостью, стекающей по щиткам скруббера в скрубберной секции. По рециркуляционному контуру сконденсированную жидкость направляют во внешнее охлаждающее устройство и обратно в верхний ярус скрубберной секции, чтобы обеспечить холод для быстрого охлаждения и конденсации самой тяжелой фракции жидкого продукта. Эту тяжелую фракцию обычно подвергают рециркуляции до истощения, подавая рециклом в реакционную зону псевдоожиженного слоя.

Компоненты подаваемого материала, которые не испаряются немедленно, обволакивают частицы кокса в реакторе, и затем разлагаются на слои твердого кокса и более легкие продукты, которые выделяются в виде газа или испаренных жидкостей. Во время контакта подаваемого материала с псевдоожиженным слоем, покрытие из подаваемого материала на части частиц кокса может становиться неравномерным или слишком толстым, и при столкновении с другими частицами кокса они могут слипаться. Такие более тяжелые частицы кокса могут не подвергаться эффективному псевдоожижению водяным паром, вводимым в нижнюю часть отпарной секции, так что они впоследствии перемещаются вниз из реакционной секции в отпарную секцию, где они могут прилипать к козырькам отпарной секции, главным образом, к самому верхнему ряду козырьков, и могут образовывать отложения. Традиционно отпарная секция содержит отражательные перегородки, обычно называемые «козырьками», поскольку они имеют форму сечения в виде перевернутых швеллеров, которые проходят продольно в несколько расположенных друг над другом рядов или ярусов через пространство отпарной секции. Во время своего движения вниз через отпарную секцию кокс проходит через эти козырьки и подвергается воздействию водяного пара, который поступает через распылители в нижней части емкости под козырьками и перераспределяется по мере перемещения вверх по отпарной секции. Твердый кокс из реактора, в основном состоящий из углерода с небольшим количеством водорода, серы, азота и содержащий следы ванадия, никеля, железа и других элементов, поступающих из подаваемого материала, проходит через отпарную секцию и выходит из реакционной емкости к горелке, где его частично сжигают в псевдоожиженном слое на воздухе, чтобы повысить его температуру до приблизительно от 480 до 700°С (приблизительно от 900° до 1300°F), после чего горячие частицы кокса подают рециклом в реакционную зону псевдоожиженного слоя, где они обеспечивают теплотой реакции коксования и служат зародышами для образования кокса.

Способ Fiexicoking™, также разработанный Exxon Research and Engineering Company, фактически представляет собой способ коксования в псевдоожиженном слое, который осуществляют в установке, включающей реактор и горелку, которую в этом варианте способа часто называют нагревателем, что описано выше; но установка также включает газификатор для газификации коксового продукта посредством взаимодействия со смесью воздух/водяной пар с образованием топливного газа с низкой теплотой сгорания. В этом случае нагреватель работает в атмосфере, обедненной кислородом. Получаемый в газификаторе газ, содержащий захваченные частицы кокса, возвращают в нагреватель, обеспечивая этим часть потребности реактора в тепловой энергии. Оставшуюся потребность реактора в тепловой энергии обеспечивает возвратный поток кокса, направляемый из газификатора в нагреватель. Горячий коксовый газ, извлекаемый из нагревателя используют для получения водяного пара высокого давления перед проведением его очистки. Коксовый продукт извлекают из реактора непрерывно. Ввиду схожести способа Fiexicoking и способа коксования в псевдоожиженном слое, в настоящем описании для обозначения и понимания способов коксования в псевдоожиженном слое и Fiexicoking используют термин «коксование в псевдоожиженном слое», за исключением тех случаев, когда требуется указать их различия.

Отпарная секция установки коксования в псевдоожиженном слое расположена в нижней части реактора. Частицы кокса поступают из реактора в отпарную секцию, где их приводят в контакт с отпаривающим водяным паром, подаваемым из распылителя, расположенного в нижней части отпарной секции, чтобы удалить находящиеся в паровой фазе углеводородные продукты из кокса, который извлекают в нижней части установки. В результате хорошего перемешивания в реакторе, определенное количество кокса, поступающего в отпарную секцию, все еще покрыто крекируемым углеводородным материалом. Для этого материала отпарная секция служит дополнительной реакционной секцией, в которой может происходить крекинг и сушка. По мере прохождения этого материала через отпарную секцию происходят дополнительные реакции крекинга. По этой причине, в отпарной секции чрезвычайно желательно создавать режим идеального вытеснения, чтобы свести к минимуму количество крекируемого материала, направляемого в горелку или нагреватель в качестве носителя углеводорода, где его качество фактически снижается до кокса. В отличие от Flexicokers, в обычных установках для коксования в псевдоожиженном слое это явление не оказывает слишком неблагоприятного влияния из-за малого количества такого материала, но в случае Flexicokers этот материал направляют в нагреватель, где он нагревается до высокой температуры в среде, обедненной кислородом. Непрореагировавший материал, попадающий в нагреватель, может подвергаться крекингу с образованием целого ряда парообразных продуктов. Затем эти продукты перемещаются в головную часть нагревателя, где они могут конденсироваться на поверхностях, что ограничивает производительность и/или продолжительность бесперебойной работы оборудования.

В общем, плотный псевдоожиженный слой действует как реактор с интенсивным перемешиванием. Однако, моделирование с применением динамики холодного течения и исследований методом изотопных индикаторов показали, что значительное количество увлажненного кокса может быстро проходить реакционную секцию и контактировать с козырьками отпарной секции, где часть влажной пленки превращается в кокс, связывая частицы кокса друг с другом. С течением времени углеводородные вещества из паровой фазы конденсируются в пустотах между частицами, образуя отложения, которые являются очень твердыми и которые трудно удалить. В настоящее время в установках коксования в псевдоожиженном слое применяют методику, включающую повышение температуры в реакторе для ускорения реакций термического крекинга. Это приводит к ускоренному высыханию кокса, посредством чего снижают количество увлажненного кокса, попадающего в отпарную секцию. Однако, более высокие температуры в реакторе повышают скорость повторного крекинга углеводородных паров и снижают выход жидких углеводородов С4+, что экономически невыгодно.

Предпринимались неоднократные попытки устранения этой проблемы, которые были более или менее успешными. Один из подходов, описанный Hsiaotao Bi et al. в статье "Flooding of Gas-Solids Countercurrent Flow in Fluidized Beds" в журнале Eng. Chem. Res. 2004, 43, 5611-5619, был основан на улучшении работы отпарной секции, например, посредством снабжения отпарных секций распылителями водяного пара, располагаемыми под козырьками отпарной секции.

Другой подход, направленный как на снижение засорения реактора, так и на повышение выхода жидкости, состоял в улучшении распыления подаваемого материала при поступлении его в слой; ожидалось, что улучшенное распыление снизит долю масла, уносимого в отпарную секцию в жидком виде. В традиционных распылительных форсунках, применяемых в способе коксования в псевдоожиженном слое, для улучшения распыления нагретого остатка или битума в псевдоожиженный слой горячих частиц кокса, применяют водяной пар: эффективный контакт капель остатка перегонки и захваченных частиц кокса необходим для улучшения рабочих характеристик реактора и повышения выхода жидкого продукта. Впрыскиваемый распыленный материал образует в слое струю, в которую вовлекаются псевдоожиженные частицы кокса. Основной проблемой плохо работающих распылительных форсунок является тенденция к формированию в слое агломератов типа «жидкость-твердое вещество», что приводит к локальному осаждению большого количества жидкости на твердые частицы и образованию крупных агломератов влажная загрузка/кокс. Эти более тяжелые агломераты имеют тенденцию скапливаться в нижней секции реактора и засорять внутренние части реактора, в особенности, в отпарной секции. Улучшенное распыление подаваемого материала приводит к улучшению контакта между распыленным подаваемым материалом и твердыми частицами кокса, что способствует общему улучшению рабочих характеристик реактора и увеличению периодов бесперебойной работы, благодаря меньшему засорению отпарной секции, и/или способствует повышению выхода жидкого продукта из-за более низкой температуры во время работы реактора. Применение улучшенных питающих форсунок также может способствовать увеличению скоростей подачи жидкости.

В US 6003789 (Base) и СА 2224615 (Chan) описана паромеханическая форсунка для применения в установках коксования в псевдоожиженном слое. В этой форсунке, которую обычно устанавливают на боковой стенке установки для коксования в псевдоожиженном слое таким образом, что она проходит через стенку в псевдоожиженный слой частиц кокса, образуется содержащий пузырьки поток смеси из тяжелого масла и водяного пара, который распыляется в отверстии форсунки. Используемая форсунка имеет круглый канал для прохождения потока, последовательно включающий: вход; первый сужающийся участок уменьшающегося диаметра; диффузорный участок увеличивающегося диаметра; второй сужающийся участок уменьшающегося диаметра и выход. Сужающиеся участки ускоряют течение смеси и вызывают уменьшение размеров пузырьков посредством таких механизмов воздействия потока, как растягивающие и сдвиговые напряжения. Второй сужающийся участок предназначен для еще большего ускорения потока смеси, чем на первом сужающемся участке, в результате чего размер пузырьков, образующихся в первом сужении, дополнительно уменьшается во втором сужении. Диффузорный участок позволяет замедлить движение смеси перед его ускорением во второй раз. Задача состоит в снижении средней величины диаметра капель, выходящих из форсунки, до относительно малых размеров, обычно порядка 300 мкм, поскольку сообщалось, что вероятность столкновения капель тяжелого масла с нагретыми частицами кокса наиболее высока, если и капли, и нагретые частицы имеют близкие диаметры; таким образом, желательным считается размер капли, составляющий 200 или 300 мкм. Задача форсунки, рассмотренной в документе US 6003789, состоит в создании струи из мелких капель масла, что, согласно традиционной точке зрения, обеспечивает улучшенный контакт между частицами кокса и каплями масла. Следующий подход, подробно рассмотренный в публикации «lnjection of a Liquid Spray into a Fluidized Bed: Particle-Liquid Mixing and Impact on Fluid Coker Yields", ind. Eng. Chem. Res., 43 (18), 5663., House, P. et al, предполагает, что исходный контакт и перемешивание капель жидкости с горячими частицами кокса должен быть усилен, при меньшем учете размеров капель жидкости в струе. Предложена распылительная форсунка, снабженная всасывающей трубой, и форсунка этого типа также описана в US 7025874 (Chan). Это форсуночное устройство функционирует, используя импульс струи жидкости, выпускаемой из отверстия форсунки, для засасывания твердых частиц в смеситель - всасывающую трубу и обеспечения интенсивного перемешивания твердых частиц и жидкости в смесителе, и таким образом, повышения вероятности контакта отдельных капель и частиц. В результате этого больше частиц кокса с большей вероятностью оказываются покрытыми тонким слоем масла, что приводит к повышению выхода жидкости; сокращается количество образующихся агломератов, т.е. снижается вероятность засорения, и рабочая температура в реакторе может быть снижена при одновременном достижении высокого выхода жидкого продукта, благодаря снижению ограничений массопереноса, накладываемых на процесс испарения жидкости. Фактически, узел включает распылительную форсунку, создающую струю, которая проходит через боковую стенку реактора, и смеситель типа всасывающей трубы с открытым концом, расположенный в реакторе горизонтально и на одной линии с форсункой таким образом, что распыляемая из форсунки струя проходит через трубу и захватывает поток частиц кокса и псевдоожижающий газ в трубу, в которой происходит перемешивание кокса и капель жидкости. Всасывающая труба предпочтительно имеет участок Вентури для создания в трубе условий низкого давления, чтобы способствовать засасыванию частиц кокса и псевдоожижающего газа. Однако, это устройство не имело коммерческого успеха из-за проблем, связанных с засорением узла в псевдоожиженном слое.

Круглое выпускное отверстие форсунок, показанное, например, в патенте Base, создает цилиндрический шлейф жидкости, выходящей из выпускного отверстия форсунки; этот шлейф имеет минимальное отношение площади к периметру, что создает значительные препятствия для проникновения твердых частиц в центральную часть струи и, возможно, приводит к неоптимальному контакту между горячими частицами кокса и потоком впрыскиваемого масла.

Улучшенное смесительное устройство описано в US 7140558 (McCracken); это устройство, называемое в документе двусторонним формирователем потока, доставляет масло и водяной пар в основной проточный трубопровод, ведущий к форсунке, через питающие трубопроводы, которые установлены под острым углом к основному проточному трубопроводу и под углом друг к другу. Кроме того, на трубопроводе для водяного пара в месте, где он соединяется с основным трубопроводом, установлен ограничитель потока, так что на входе в основной трубопровод водяной пар ускоряется. Отмечено, что такая конфигурация смесительной секции форсунки улучшает параметры потока.

В US 2012/0063961 (Chan) описан усовершенствованный форсуночный узел для подачи жидкости в реактор с циркулирующим псевдоожиженным слоем, который включает предварительный смеситель с дроссельным устройством, предназначенный для смешивания жидкого подаваемого тяжелого масла с распыляющим водяным паром выше по потоку от корпуса форсунки, чтобы образовать смесь жидкого подаваемого материала с водяным паром; расположенный ниже по потоку трубопровод, ведущий к корпусу выпускной форсунки, приспособленный для сдвига смеси жидкого подаваемого материала с водяным паром, чтобы создать капли жидкого подаваемого материала, имеющие уменьшенный размер; диспергатор на выходе выпускной форсунки, создающий распыленный поток жидкого подаваемого материала, имеющий более высокую площадь поверхности, чем у цилиндрической струи. Форсуночные узлы особенно подходят для применения в установках коксования в псевдоожиженном слое, в которых используют тяжелое масляное сырье, такое как битум нефтеносных песков.

Предварительный смеситель, расположенный выше по потоку от наконечника форсунки, играет важную роль в работе форсунки. В предварительном смесителе происходит тщательное перемешивание водяного пара с битумом, которое создает в трубопроводе, ведущем к форсунке, содержащий пузырьки поток. Качество дисперсного, содержащего пузырьки потока сильно влияет на достигаемые характеристики распыления. В хорошем предварительном смесителе стабильный содержащий пузырьки поток, создается в широком диапазоне расходов водяного пара и битума, обеспечивая широкий диапазон рабочих режимов для питающей форсунки. Широкий диапазон рабочих режимов снижает вероятность возникновения пульсирующего режима, при котором наблюдается плохое распыление, приводящее к образованию крупных влажных агломератов.

Несмотря на то, что форсуночный узел, описанный в US 2012/0063961, обеспечивающий противоположно направленные, сталкивающиеся струи водяного пара, создает очень стабильный (с меньшими динамическими пульсациями давления) содержащий пузырьки поток в более широком диапазоне рабочих условий по сравнению с предварительным смесителем с ДФП (двусторонним формирователем потока), описанным в US 7140558; в результате проведенных исследований было обнаружено, что возможно возникновение эрозии вблизи сопла Вентури при умеренных степенях износа в виде подковообразной воронки, образующейся на участке ниже по потоку относительно отверстий для впрыска водяного пара.

Таким образом, существует потребность в форсуночном узле, в котором может быть сведена к минимуму эрозия на участке, где контактируют и смешиваются распыляющий водяной пар и подаваемое тяжелое масло, но при этом поддерживается адекватное смешивание водяного пара и битума и обеспечивается поддержание низкой пульсации давления ниже по потоку от смесителя.

Краткое описание изобретения В изобретении предложена улучшенный предварительный смеситель, предназначенный для узла впрыска тяжелого масляного сырья. Модифицированный предварительный смеситель, в котором происходит смешивание водяного пара и битума с образованием дисперсного, содержащего пузырьки потока в трубопроводе, ведущем к распылительной форсунке, аналогично тому, что описано в документе US 2012/0063961, имеет участок сужающейся-расширяющейся горловины, но что характерно, распыляющий газ, обычно водяной пар, подают через два или более отверстий, расположенных непосредственно выше по потоку относительно сужающейся секции, через которую направляют подаваемый материал в эту горловину, а не внутри горловины трубки Вентури. Было обнаружено, что такая конфигурация улучшает перемешивание водяного пара и битума, что приводит к повышению стабильности и снижению эрозии.

Таким образом, согласно настоящему изобретению, улучшенное перемешивание тяжелого масляного сырья и распыляющего водяного пара может быть достигнуто посредством использования предварительного смесителя, в форме снабженного радиальными отверстиями инжектора водяного пара с дроссельным устройством, установленного на входе сужающейся-расширяющейся секции в форсуночном узле. Такой смеситель обеспечивает повышенную стабильность работы форсунки, а также позволяет применять более широкой диапазон рабочих режимов, включающий более широкий диапазон условий. При использовании в сочетании с форсункой с улучшенной конфигурацией формирователя потока и диспергатора, он позволяет улучшить контакт между частицами кокса и маслом в реакторе.

Форсуночный узел включает предварительный смеситель, который соединен по текучей среде проточным трубопроводом с выпускной форсункой, которая выбрасывает измельченное подаваемое сырье в виде брызг на частицы, циркулирующие внутри реактора. В имеющихся в настоящее время реакторах проточный трубопровод, который расположен между соединительными элементами для масла и водяного пара, находящимися снаружи стенки реактора, и находящимся внутри реактора наконечником форсунки, обычно имеет длину приблизительно от 40 до 150 см. Рассмотренный ниже предпочтительный предварительный смеситель с дроссельным устройством стабилизирует поток по трубопроводам большей длины, которая может превышать 150 см, но при этом позволяет поддерживать широкий диапазон рабочих режимов для скоростей водяного пара/масла при пониженной вероятности пульсации струи при относительно высоких скоростях водяного пара или засорения при высоких скоростях масла.

Стабилизирующее действие предварительного смесителя может быть усилено посредством использования определенных формирователей или стабилизаторов потока в проточном трубопроводе между предварительным смесителем и выпускной форсункой. Кроме того, конфигурацию струи из выпускной форсунки, а также контакт между маслом и частицами в псевдоожиженном слое можно улучшить посредством использования подходящего диспергатора на отверстии выпускной форсунки.

Согласно настоящему изобретению, распыляющий водяной пар вводят в поток масла в предварительном смесителе с дроссельным устройством, в котором радиальные отверстия для впрыска водяного пара расположены непосредственно выше по потоку от сужающегося-расширяющегося ограничителя потока или горловины в проточном трубопроводе. Распыляющий водяной пар впрыскивают через расположенные радиально впускные отверстия под давлением, превышающим давление потока масла; интенсивное перемешивание, происходящее ниже по потоку относительно горловины, приводит к повышению стабильности распыленного материала.

Улучшение контакта масла и частиц кокса, к которому приводит использование этого предварительного смесителя, может быть достигнуто при использовании простого круглого отверстия на конце форсуночного узла со стороны реактора, но дополнительное улучшение, включающее уменьшение толщины пленки масла на частицах кокса, может быть достигнуто посредством использования многолепесткового диспергатора на отверстии выпускной форсунки, как описано в US 2012/0063981. Этот диспергатор создает шлейф струи с увеличенной площадью поверхности, с конфигурацией, соответствующей форме проточных каналов в диспергаторе, что приводит значительному улучшению контакта между подаваемой струей и твердыми частицами в слое и захвата твердых частиц струей жидкости.

Предпочтительная конструкция диспергатора на отверстии выпускной форсунки включает корпус, имеющий центральный проточный канал, проходящий от задней (загрузочной) стороны корпуса к выпускному концу диспергатора, и диспергирующие лепестки внутри корпуса, соединенные с центральным проточным каналом. В предпочтительном воплощении многолепестковый диспергатор имеет конфигурацию листа клевера, обычно включающую от трех или четырех расширяющихся квази-конических проточных каналов, симметрично расположенных вокруг центральной оси и выходящих в центральный проточный канал от проточного трубопровода. Эти диспергирующие лепестки образуют дисперсную конфигурацию распыленных капель масла, которая совпадает с конфигурацией лепестков в корпусе диспергатора. Каждый лепесток ограничен стенкой, образованной в корпусе диспергатора, где стенка каждого лепестка ограничивает сегмент в виде полого конуса; оси полых конусов симметрично пересекаются с центральным проточным каналом таким образом, что каждый полый конус открыт вдоль своей длины в проточный канал, ограничивая увеличивающийся многолепестковый выпускной канал, площадь поперечного сечения которого увеличивается от задней к передней части корпуса диспергатора. В этом воплощении диспергатор имеет конфигурацию листа клевера, трехлепестковую или четырехлепестковую, т.е. в корпусе сформированы три или четыре лепестка.

Диспергатор обычно изготавливают как продолжение круглого корпуса форсунки на конце проточного канала, который расширяется до более широкого, некруглого, многолепесткового отверстия, увеличивающего отношение периметра отверстия форсунки к его площади. При использовании диспергатора струя жидкости, выпускаемая из отверстия форсунки, также имеет соответствующую некруглую форму, не только значительно улучшающую диспергирование жидкости, но и увеличивающую площадь поверхности границы раздела и степень захвата струей твердых частиц псевдоожиженного слоя. В качестве альтернативы лепестковому диспергатору можно использовать простой диспергатор веерообразной формы, чтобы повысить площадь поверхности распыленной струи по сравнению со струей, получаемой из простого круглого отверстия.

Проточный трубопровод, соединяющий предварительный смеситель с выпускной форсункой, также позволяет регулировать стабильность и производительность струи. Несмотря на то, что применение конфигурации предварительного смесителя согласно настоящему изобретению и особенно многолепесткового диспергатора делает использование простого цилиндрического проточного трубопровода между предварительным смесителем и форсункой эффективным, использование стабилизатора или формирователя потока в проточном трубопроводе между предварительным смесителем и выпускной форсункой позволяет регулировать размер капель в распыленной струе.

Форсуночный узел применяют для впрыска текучих сред в реакторы с циркулирующим псевдоожиженным слоем различных типов, в которых необходим тесный контакт между компонентами псевдоожиженного слоя и впрыскиваемой текучей средой. Форсуночный узел особенно подходит для реакторов коксования в псевдоожиженном слое, но также потенциально подходит для других ЦПС реакторов, в которых имеются аналогичные проблемы.

В предпочтительном воплощении, используемом в установках коксования в псевдоожиженном слое, реактор установки включает:

реакционную секцию с плотным слоем, ограниченную стенкой реактора, обычно имеющую форму усеченного конуса с поперечным сечением большей площади вверху;

зону основания, расположенную ниже реакционной секции с плотным слоем, где вводят псевдоожижающий газ для псевдоожижения плотного слоя тонко измельченных твердых частиц кокса в реакционной секции с плотным слоем;

входы для тяжелого масла, снабженные форсунками для впрыска сырья, расположенные по периметру стенки реактора на разной высоте над зоной основания;

камеру высокого давления или скрубберную секцию, расположенную над реакционной секцией с плотным слоем и отделенную от реакционной секции с плотным слоем;

циклоны в верхней части реакционной секции с плотным слоем, каждый из которых имеет вход для потока отходящего газа и частиц кокса, выход для газа, выпускаемого в камеру высокого давления над реакционной секцией, и опускную трубу для возврата частиц кокса, отделенных от газа в циклоне, в реакционную секцию с плотным слоем, и

отпарную секцию в зоне основания реактора, включающую козырьки отпарной секции и распылители для отпаривающего водяного пара.

В установке реактор соединен с горелкой/нагревателем посредством транспортного трубопровода для кокса обычным образом: по транспортному трубопроводу для холодного кокса кокс из нижней части отпарной секции перемещают в горелку/нагреватель, и по возвратному трубопроводу для горячего кокса горячий кокс возвращают из горелки/нагревателя обратно в реактор. В случае Fiexicoker, как указано выше, после нагревательной емкости расположена секция газификатора.

В установке для коксования в псевдоожиженном слое питающие входные форсунки расположены на верхнем конце реактора и по существу горизонтально по периметру реактора; по этим питающим входным форсункам тяжелое масляное сырье направляют в реактор. Каждая из них имеет питающий форсуночный узел, описанный выше, предпочтительно включающий модифицированный предварительный смеситель и формирователь потока, а также многолепестковый диспергатор, чтобы обеспечить оптимальную конфигурацию шлейфа струи, поступающей в реактор из форсунки.

Предпочтительное воплощение изобретения относится к реактору с циркулирующим псевдоожиженным слоем, который имеет стенку реактора, образующую круглое поперечное сечение реактора относительно вертикальной оси, нижний вход для псевдоожижающего газа и питающие форсуночные узлы для впрыска жидкого тяжелого масляного сырья и распыляющего водяного пара вблизи верхней зоны реактора над нижним входом для псевдоожижающего газа и вокруг стенки реактора. Каждый из форсуночных узлов проходит по существу горизонтально через стенку реактора в реактор так, что отверстие выпускной форсунки находится внутри реактора, и имеет вход для подачи жидкого тяжелого масляного сырья на конце, удаленном от выпускной форсунки. Каждый форсуночный узел включает:

предварительный смеситель для смешивания жидкого тяжелого масляного сырья с распыляющим водяным паром с образованием смеси жидкого сырья и водяного пара, включающей газовые пузырьки; предварительный смеситель включает сужающуюся и расширяющуюся зоны, расположенные последовательно в направлении от входа для сырья к выпускной форсунке, и центральную горловину, соединяющую сужающуюся и расширяющуюся зоны, при этом на входе сужающейся зоны расположены радиальные впускные отверстия для водяного пара;

проточный трубопровод, следующий за выходом предварительного смесителя и соединенный с ним, проходящий от предварительного смесителя до выпускной форсунки, для транспортировки потока смеси жидкости и водяного пара, полученной в предварительном смесителе, к выпускной форсунке; при этом выпускная форсунка имеет сужающийся входной участок, следующий за проточным трубопроводом и соединенный с ним, для сдвига смеси жидкого сырья и водяного пара и образования капель жидкого сырья, имеющих уменьшенный размер, на выходе из форсунки.

Предварительный смеситель с сужение-расширением используют в форсуночном узле для введения распыляющего водяного пара в поток тяжелого масла под давлением непосредственно перед сужающейся зоной, которая сужается до горловины дроссельного устройства. Стабильность потока сырья, обеспечиваемая применением предварительного смесителя, дополнительно повышается посредством применения сужающегося-расширяющегося формирователя или стабилизатора потока в проточном трубопроводе между предварительным смесителем и отверстием форсунки.

Краткое описание чертежей

На сопроводительных чертежах:

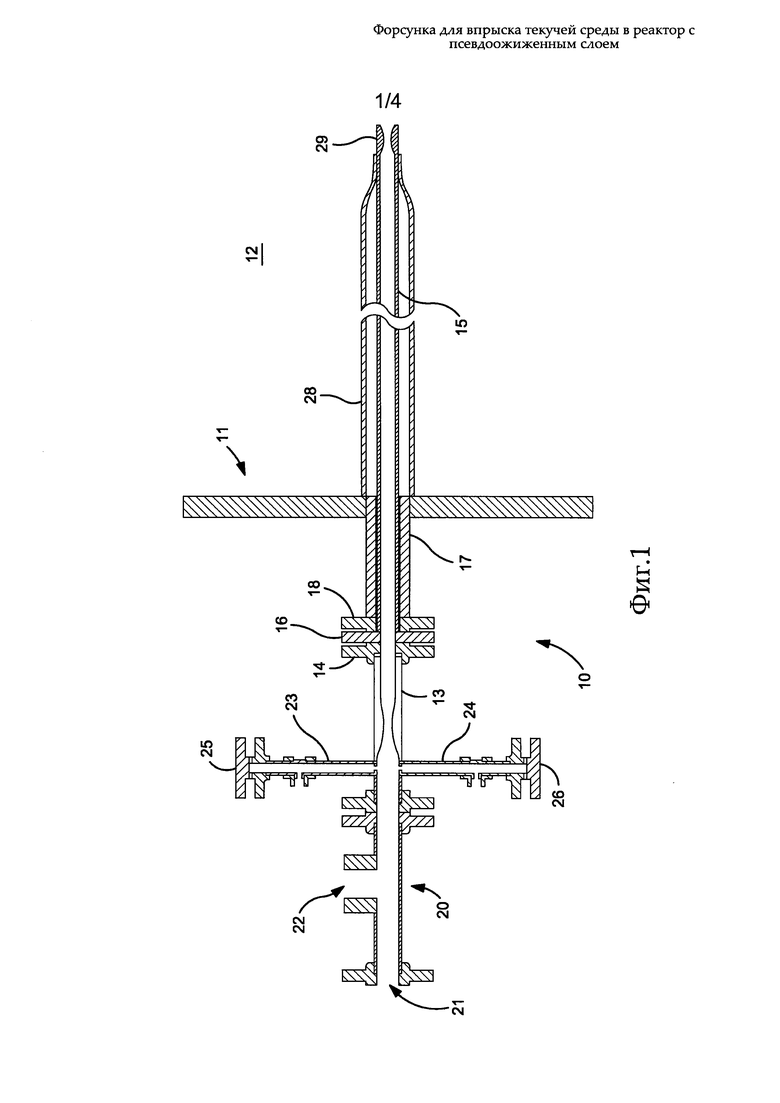

на Фиг. 1 представлен в разрезе форсуночный узел, включающий предварительный смеситель с дроссельным устройством;

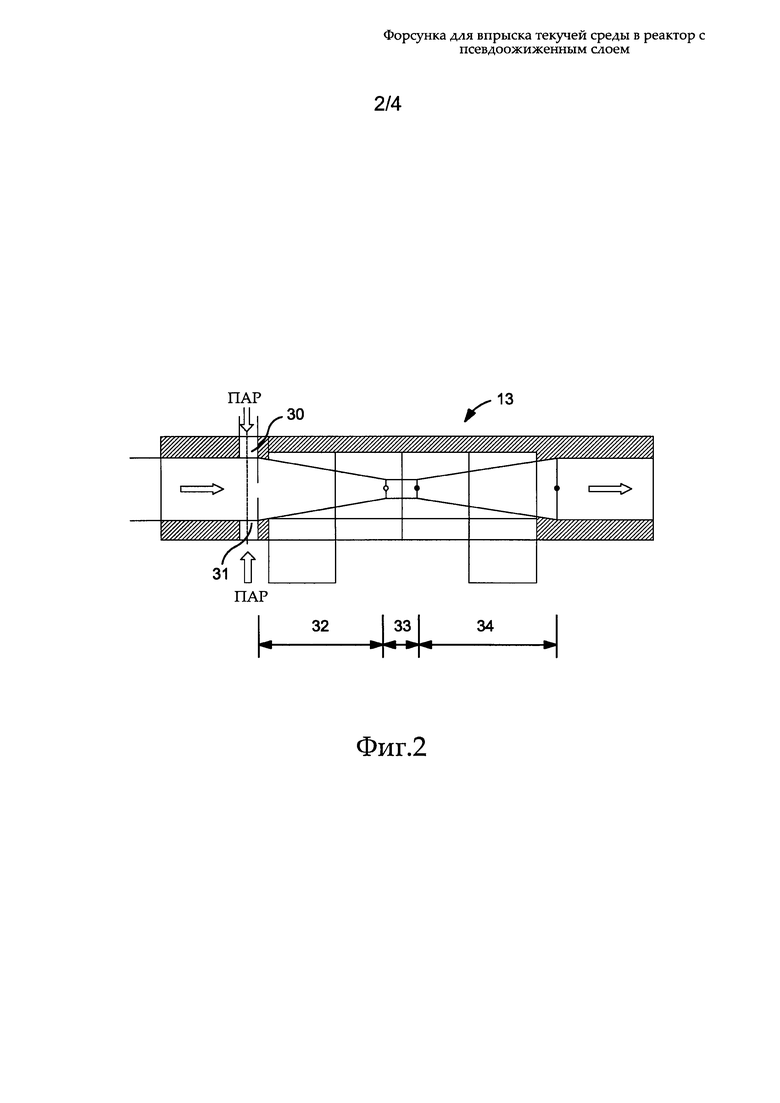

на Фиг. 2 в увеличенном виде представлено сечение предпочтительного предварительного смесителя;

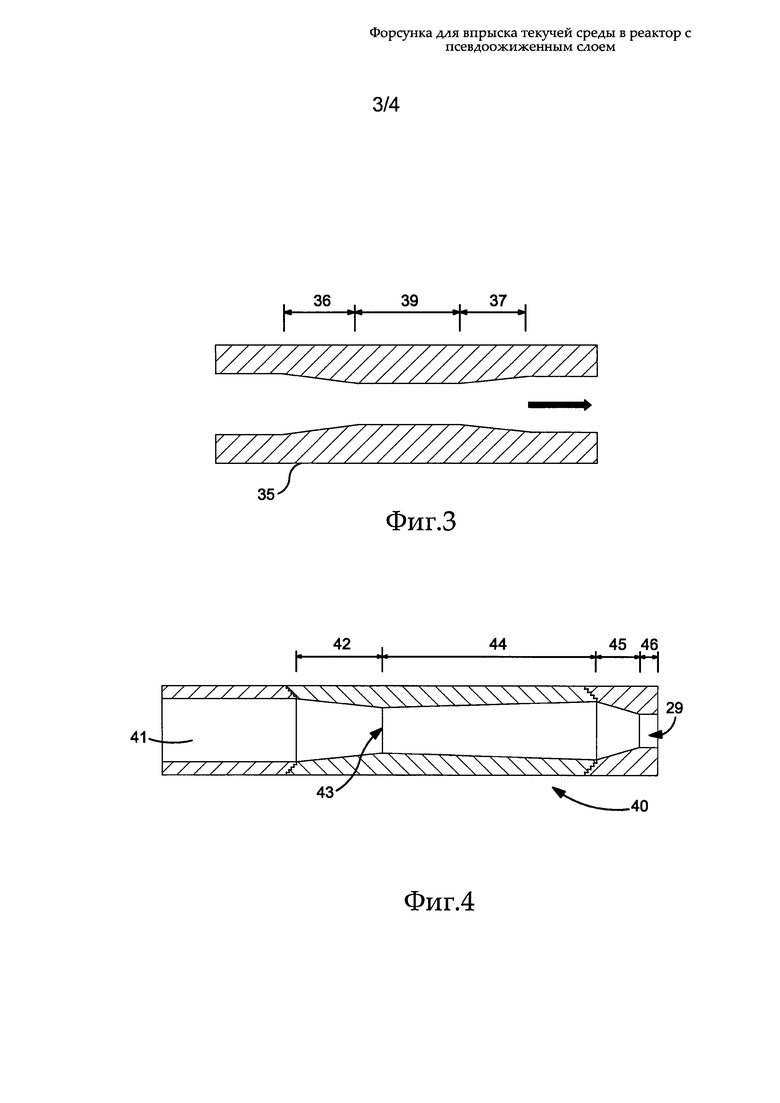

на Фиг. 3 представлено сечение стабилизатора-формирователя потока, для использования в проточном трубопроводе между предварительным смесителем и выпускной форсункой;

на Фиг. 4 представлено сечение стабилизатора-формирователя потока альтернативной конструкции;

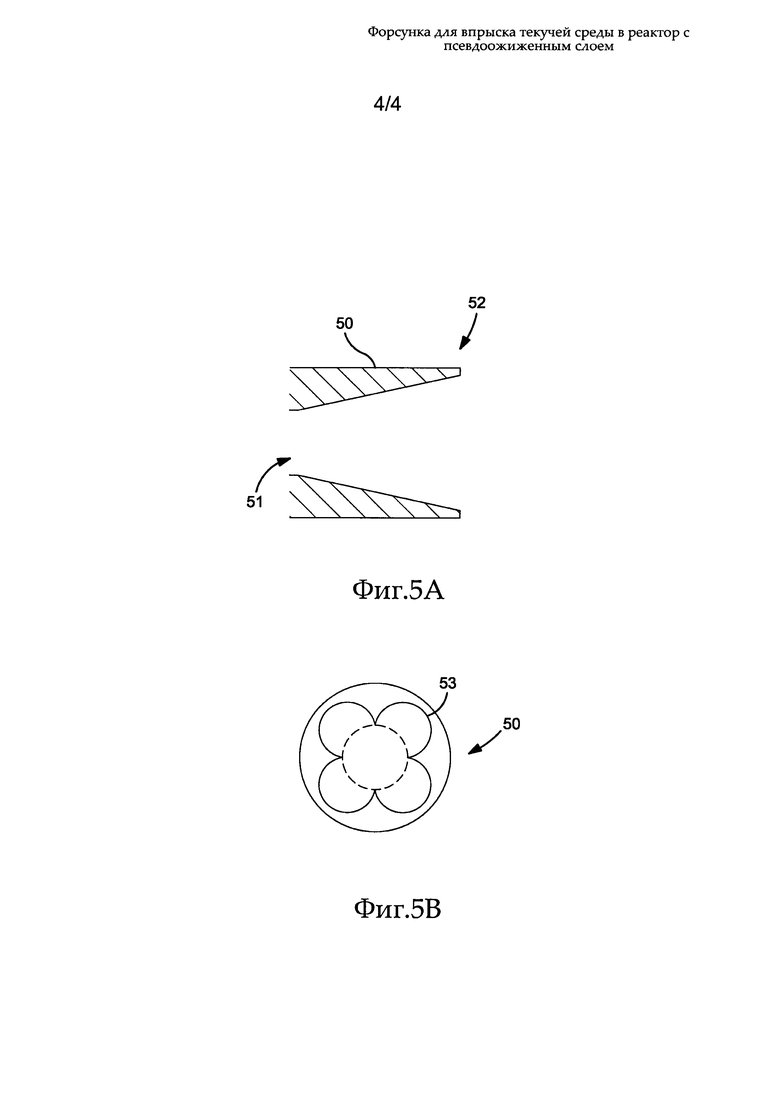

на Фиг. 5А представлено продольное сечение многолепесткового диспергатора;

на Фиг. 5В представлено поперечное сечение концевой части многолепесткового диспергатора, представленного на Фиг. 5А.

Подробное описание

Форсуночный узел

Форсуночный узел в комплекте, предназначенный для улучшенного диспергирования сырья в псевдоожиженном слое, представлен на Фиг. 1. Форсуночный узел 10, проходящий через стенку 11 реактора в его внутреннее пространство 12, включает предварительный смеситель 13 с дроссельным устройством, снабженный фланцем 14, прикрепленным к его выпускному или расположенному ниже по потоку концу. Фланец 14 может быть подходящим образом приварен к концу предварительного смесителя или прикреплен любым другим подходящим образом, например, посредством резьбового соединения. Проточный трубопровод 15, который проходит от предварительного смесителя к выпускной форсунке, снабжен фланцем 16 на его входном или расположенном выше по потоку конце, чтобы обеспечить соединение по текучей среде с фланцем 14 предварительного смесителя. Проточный трубопровод 15, имеющий круглое поперечное сечение, с выпускной форсункой 29 на его конце внутри реактора скреплен с предварительным смесителем со стороны фланца 18 внешнего опорного кожуха 17 традиционным образом с помощью стяжных болтов (не показаны). Трубопровод 20 соединен фланцевым соединением с предварительным смесителем 13 на его входной стороне и проходит к отверстию 21 для очистки, которое при работе обычно закрыто плоской крышкой с фланцевым соединением (не показана). Отверстие для очистки обеспечивает возможность очистки форсуночного узла при его засорении посредством пропускания чистящего стержня через открытое отверстие для очистки вплоть до выпускной форсунки, и если стержень достаточно мал, через выпускное отверстие на внутреннем конце форсунки.

Для тяжелого масляного сырья обеспечено впускное отверстие 22, а распыляющий водяной пар поступает через две, расположенные радиально друг напротив друга линии 23, 24 для ввода водяного пара во впускные отверстия 30, 31 для водяного пара в корпусе предварительного смесителя (показано на Фиг. 2). Впускные отверстия 30, 31 расположены в начале сужающейся зоны, образующей впуск в ограничивающее поток дроссельное устройство в предварительном смесителе, где начинается интенсивное перемешивание тяжелого масляного сырья с впрыскиваемым водяным паром. Внешние концы трубопроводов для водяного пара, обычно закрытые плоскими крышками с фланцевым соединением, также снабжены отверстиями 25, 26 для очистки, через которые чистящие стержни могут быть введены вплоть до впускных отверстий в корпусе предварительного смесителя.

Трубопровод 15, проходящий через стенку 11 реактора внутрь реактора, заключен в кожух 28 вплоть до корпуса выпускной форсунки, в основном для поддержки конструкции и защиты трубопровода от эрозии под действием твердых частиц, циркулирующих в реакторе.

Предварительный смеситель Задача предварительного смесителя состоит в создании стабильного двухфазного потока для эффективного распыления в реакторе. На Фиг. 2 подробно показана предпочтительная конфигурация предварительного смесителя с дроссельным устройством, в котором происходит смешивание водяного пара и тяжелого масляного сырья с образованием дисперсного, содержащего пузырьки потока, который подают в трубопровод, подводящий к распылительной форсунке. Предварительный смеситель 13 имеет впускные отверстия 30, 31 для водяного пара, в которые водяной пар поступает из впускных линий 23, 24, расположенных в начале сужающейся зоны 32, которая ведет к горловине 33 и затем к расширяющейся зоне 34; водяной пар вводят через отверстия непосредственно перед сужающейся зоной под давлением, более высоким, чем давление масла. Обычно диаметры входа и выхода прохода через предварительный смеситель одинаковы.

Отверстия для водяного пара позволяют генерировать высокоскоростные струи водяного пара, где водяной пар смешивается с жидким сырьем, и смесь водяной пар/масло поступает в горловину предварительного смесителя при максимальном усилии сдвига, образуя дисперсный, содержащий пузырьки поток. Количество отверстий может быть различным в зависимости от требований обслуживания и размера узла, и подходящее количество обычно составляет от двух до шести, в большинстве случаев от двух до четырех. Было обнаружено, что два отверстия дают хорошие результаты, и они также могут быть достаточно большими, чтобы снизить вероятность их засорения. Предпочтительным расположением отверстий является радиально-симметричное, например, два отверстия расположены диаметрально друг напротив друга, а четыре отверстия расположены через четверть окружности друг от друга. Отверстия для водяного пара предпочтительно расположены попарно диаметрально друг напротив друга для улучшения перемешивания и распыления сырья, благодаря соударению противоположно направленных струй водяного пара из отверстий друг о друга; также снижается эрозия стенок предварительного смесителя в результате действия водяного пара, по сравнению с отверстиями, не расположенными друг напротив друга. Смешивание газа и жидкости непосредственно на входе в область горловины считается оптимальным для хорошего перемешивания, стабильного потока с пузырьками при пониженной пульсации давления и пониженной эрозии в самой горловине. Как показано, при необходимости трубопроводы для водяного пара могут быть снабжены снабженными отверстиями для очистки с фланцевым соединением, в которые можно пропускать чистящие стержни вплоть до секции, расположенной выше по потоку от сужающейся зоны дроссельного устройства.

Значимыми рабочими характеристиками предварительного смесителя являются: угол сужения на входе в горловину, диаметр и длина горловины, углы расширения от горловины, диаметры входа и выхода. Лучше всего эти значения определять эмпирически, в зависимости от характеристик подаваемого сырья (главным образом, вязкости) и требуемого расхода. Обычно предпочтительным является небольшой угол сужения/расширения, обычно составляющий приблизительно от 3 до 15° (половинный угол конуса); предпочтительными являются значения от 4 до 8°, хотя при более высоких расходах различия в эксплуатационных характеристиках, определяемые показателем нестабильности, стираются, так что приемлемыми могут быть более высокие значения величины половинного угла, например, 20°. Величины углов сужения и расширения обычно по существу одинаковы и образуют симметричные сужающуюся и расширяющуюся зоны, между которыми предпочтительно находится цилиндрическая центральная зона.

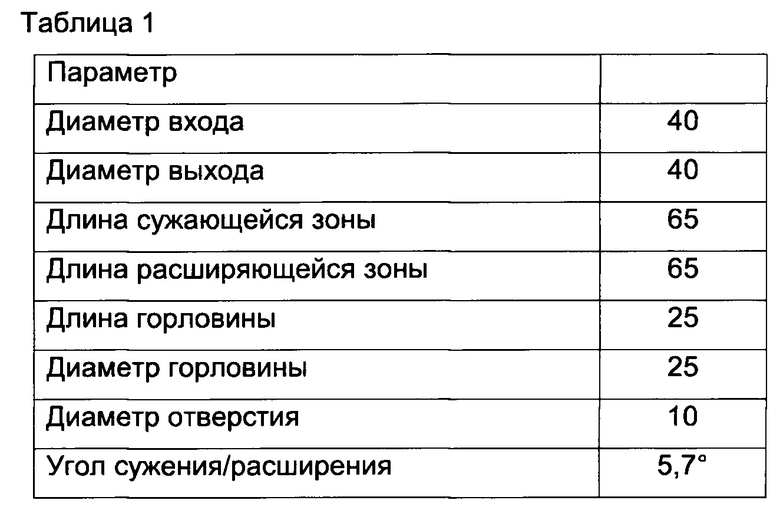

Приблизительные размеры типичного предварительного смесителя производительностью 9270 кг/ч представлены ниже в таблице 1 (все размеры приведены в мм).

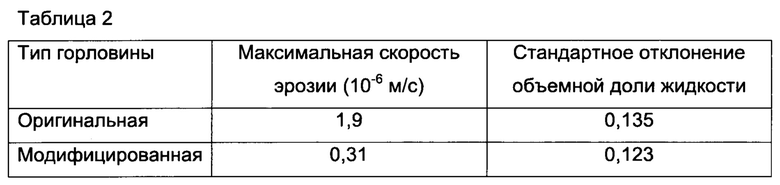

В таблице 2 представлены максимальные скорости эрозии для исходной (описанной в US 2012/0063961) и модифицированной горловины согласно настоящему изобретению, а также стандартное отклонение объемной доли жидкости ниже по потоку от смесителя, которое использовали для количественной оценки смешивания.

Для изготовления области горловины предварительных смесителей можно использовать другой материал, такой как стеллит, или альтернативно, она может быть изготовлена посредством горячего изостатического прессования, чтобы уменьшить эрозию.

Стабильность потока сохраняется относительно более постоянной в более широком диапазоне расходов жидкости с отверстиями для газа меньшего размера, например, приблизительно 7 мм, но опять-таки, различия стираются при более высоких расходах жидкости, поэтому предпочтительными являются отверстия большего размера, из-за их большей устойчивости к засорению. Кроме того, использование отверстий для газа большего размера снижает скорость водяного пара и сводит к минимуму эрозию. Стабильности потока способствует уменьшение диаметра горловины, хотя увеличение диаметра приводит к снижению перепада давлений, но в данном случае, размер горловины должен быть выбран в соответствии с требуемым расходом в форсуночном узле.

Одним существенным преимуществом предварительного смесителя с дроссельным устройством является то, что он облегчает использование более длинных проточных трубопроводов между предварительным смесителем и форсункой, благодаря сохранению стабильности потока в широком диапазоне расходов. Несмотря на то, что двусторонний формирователь потока обеспечивает эксплуатационные характеристики, сравнимые с эксплуатационными характеристиками предварительного смесителя с дроссельным устройством в случае коротких проточных трубопроводов (длиной приблизительно до 80 см), поток в трубопроводах большей длины, например, 130 см или более, при соотношениях газ/жидкость, превышающих приблизительно 1,8% масс., имеет тенденцию быстро дестабилизироваться при испытаниях холодного течения.

Предварительный смеситель должен быть разработан так, чтобы согласовать требуемый расход тяжелого масла с сопутствующим потоком водяного пара для хорошего распыления. Обычно отношение водяной пар/масло составляет от 0,3 до 1,2% масс. масла, и обычно гораздо меньше, в от 0,4 до 0,9, и отношение водяной пар/масло приблизительно 0,86 вероятнее всего является типичным. Давление водяного пара в подающем коллекторе обычно составляет от 1500 до 2000 кПа изб. (приблизительно от 200 до 290 фунтов на кв. дюйм изб.).

Формирователь потока Поддержание дисперсного, стабильного, содержащего пузырьки потока, образованного в предварительном смесителе, в широком диапазоне рабочих условий форсунки повышает технологическую гибкость конкретного форсуночного узла. В трубопроводе, ведущем к форсунке, жидкость является непрерывной фазой, и в жидкости присутствуют пузырьки газа (водяного пара). На выходе из форсунки происходит инверсия фаз, и газ становится непрерывной фазой, в которой диспергированы капли жидкости. Усилие сдвига в предварительном смесителе и формирователе потока приводит к снижению размера пузырьков газа. Когда полностью дисперсный, содержащий пузырьки поток не поступает к отверстию форсунки, из форсунки в псевдоожиженный слой твердых частиц обычно попадают неиспарившиеся капли жидкого подаваемого материала. Форсуночный узел хорошо работает в сочетании с простым проточным трубопроводом, имеющим постоянное круглое поперечное сечение, между предварительным смесителем и выпускной форсункой, как показано на Фиг. 1, но турбулентный поток в трубопроводе 15 ниже по потоку от предварительного смесителя 13 можно дополнительно стабилизировать, и дисперсный, содержащий пузырьки поток можно сохранить вплоть до выпускной форсунки посредством стабилизатора или формирователя потока в проточном трубопроводе. Наиболее простое воплощение формирователя потока включает участок в трубопроводе с уменьшенной площадью проходного сечения, на котором ускоряется поток смеси, выше по потоку от выпускной форсунки. Таким образом, наиболее простое воплощение формирователя потока представляет собой вставку, расположенную в трубопроводе между предварительным смесителем и выпускной форсункой. Вставка может иметь поперечное сечение простой прямоугольной формы, или она может иметь наклонные грани на каждой стороне. В любом случае, формирователь потока предпочтительно устанавливают для повышения стабильности потока со стороны выпускного конца проточного трубопровода, предпочтительно в пределах второй половины его длины, между предварительном смесителем и выпускной форсункой, т.е. ближе к выпускной форсунке, чем к предварительному смесителю. Установка формирователя потока вблизи предварительного смесителя лишь незначительно повышает стабильность по сравнению со случаем простого проточного трубопровода при по существу всех расходах газа; расположение на расстоянии, составляющем приблизительно 50 процентов длины проточного трубопровода, между предварительным смесителем и выпускной форсункой, приводит к заметному улучшению, в то время как расположение на расстоянии, составляющем несколько диаметров трубопровода, например, от 2 до 10, предпочтительно от 2 до 5 диаметров трубы, от выпускной форсунки, обеспечивает оптимальную стабильность потока у выпускной форсунки.

Одно из предпочтительных воплощений формирователя потока представлено на Фиг. 3, где формирователь 35 включает кольцеобразный ограничитель потока, обеспечивающий постепенно сужающуюся зону, за которой следует постепенно расширяющаяся зона, аналогичный такому ограничителю предварительного смесителя. Такую конфигурацию формирователя потока можно изготавливать на станке и присоединять к трубопроводу, например, сваркой или резьбовым соединением. Формирователь 35 потока имеет сужающуюся впускную зону 36, имеющую конусное сечение, и расширяющуюся выпускную зону 37, также имеющую конусное сечение, между которыми расположена промежуточная зоны 39 цилиндрической горловины. Направление потока показано стрелкой.

Альтернативная конфигурация формирователя потока представлена на Фиг. 4. Как и формирователь, представленный на Фиг. 3, эта секция предназначена для создания подходящего усилия сдвига (посредством перепада давления на разных концах корпуса форсунки), чтобы образовать мелкие, однородные капли сырья, а также обеспечить создание достаточного импульса для переноса капель, находящихся в струе, выпускаемой из форсунки, в слой твердых частиц. Формирователь 40 потока имеет проточный осевой внутренний канал 41, проходящий от одного его конца к другому, с подходящим соединительным элементом, расположенным на конце, находящемся выше по потоку, предназначенным для присоединения к концу трубопровода 15; соединительный элемент может представлять собой, например, сварное соединение или резьбовую втулку. Другой конец формирователя потока соединен сварным, резьбовым или иным соединением с корпусом выпускной форсунки 29. Центральный канал для прохождения потока в проточном трубопроводе последовательно включает: сужающуюся зону 42, которая сужается до горловины 43, за которой следует расширяющая диффузорная зона 44, за которой следует вторая сужающаяся зона 45 в корпусе выпускной форсунки 29, за которой, в свою очередь, следует само отверстие 46 форсунки. В этом случае формирователь потока имеет значительно большую длину и более постепенное расширение в диффузорной зоне 45 по сравнению с формирователем потока, представленным на Фиг. 3. Было обнаружено, что такое воплощение формирователя потока позволяет получать распыленный поток из мелких капель жидкости со средним размером капли менее 200 микрон, даже при работе с простой форсункой (без диспергатора), который обеспечивает улучшенное проникновение в слой, тем не менее, контакт масла с частицами кокса в слое можно улучшить с помощью диспергатора потока.

Диаметр и длина круглого трубопровода 15 в корпусе форсунки ниже по потоку от предварительного смесителя, ведущего к секции формирователя потока, также влияют на стабильность дисперсного, содержащего пузырьки потока, и таким образом, на распылительные характеристики форсунки. Слишком долгое время пребывания в трубопроводе приводит к слиянию пузырьков и нестабильности двухфазного потока. Таким образом, при выборе отношения диаметр/длина трубопровода необходимо соблюдать баланс между поддержанием минимального необходимого времени пребывания текучей среды в трубопроводе и вкладом перепада давлений в трубопроводе в общее требуемое давление в форсунке.

Кольцевой элемент с сужением-расширением стабилизатора или формирователя потока может быть предпочтительно изготовлен таким же образом, как и предварительный смеситель с дроссельным устройством по предпочтительному воплощению, с равными впускными и выпускными углами, или альтернативно, с длинной, постепенно расширяющейся зоной расширения, которая следует за горловиной ограничителя потока. Такая длинная расширяющаяся зона может проходить вплоть до точки, в которой начинается сужающийся участок выпускной форсунки, или заканчиваться на небольшом расстоянии от этой точки. Сочетание сужающегося/расширяющегося формирователя потока в проточном канале, соединяющем предварительный смеситель и форсунку, с сужающимся проточным каналом в корпусе форсунки эффективно для приложения сдвигающего усилия к каплям жидкого масла в смеси, чтобы снизить их размер на выходе из выпускной форсунки.

В формирователе потока любой конфигурации назначение первой сужающейся зоны состоит в ускорении смеси водяного пара и масла, поступающей из предварительного смесителя, чтобы снизить размер пузырьков, благодаря растягивающему напряжению и напряжению сдвига. После этого, в расширяющейся или диффузорной секции с возрастающим диаметром смесь замедляется, так что в следующей сужающейся секции в форсунке можно достигнуть ускорения, достаточного для дополнительного снижения размера пузырьков; при этом смеси предпочтительно придают большее ускорение, чем в первой сужающейся секции для дополнительного уменьшения размера пузырьков, благодаря растягивающему напряжению и напряжению сдвига, до того, как смесь поступает в выпускное отверстие и выбрасывается в виде струи относительно мелких масляных капель, распределенных в водяном паре.

Форсуночный узел предпочтительно разрабатывают с учетом следующих соображений.

Сужающаяся зона выше по потоку от формирователя потока должна ускорять смесь, чтобы создавать поток из относительно небольших пузырьков, благодаря расширению потока в последующей расширяющейся (диффузорной) зоне, расположенной ниже по потоку от сужающейся зоны. Вторая сужающаяся зона, расположенная на конце проточного канала в корпусе форсунки непосредственно перед отверстием, должна придавать смеси еще большее ускорение, чем первая сужающаяся зона. Подходящей и предпочтительной является зона, обеспечивающая приблизительно в два раза большее ускорение.

Если размер мелких пузырьков, образующихся в первой сужающейся зоне и диффузорной зоне, должен быть дополнительно уменьшен, необходимо подвергнуть пузырьки воздействию относительно повышенного растягивающего напряжения и напряжения сдвига; по этой причине диаметр проточного канала диффузорной зоны должен быть увеличен до величины, достаточной для достижения требуемого ускорения во второй сужающейся зоне. Однако, для предотвращения избыточной перегруппировки пузырьков длина этой сужающейся зоны должна быть ограничена. Было обнаружено, что достаточным является сужение, составляющее 3°, в то время как сужение в этой зоне, составляющее 6° (полный угол), приводит к гораздо менее удовлетворительным результатам. Таким образом, угол сужения во второй сужающейся зоне обычно выбирают от 2 до 6°, предпочтительно от 3 до 5°.

Диспергатор

Как было отмечено выше, простая цилиндрическая форсунка, т.е. форсунка с сужающимся входным участком, за которой следует конический выход, можно использовать в сочетании с предпочтительным предварительным смесителем, но улучшение контакта масло-твердые вещества возможно при использовании диспергатора у отверстия форсунки. Назначение диспергатора состоит в отклонении жидкости от центральной оси, чтобы достичь максимального контакта жидкости с твердыми частицами. Это способствует более однородному обволакиванию частиц кокса сырьем и образованию, в среднем, более тонких пленок. Поскольку в более тонкой пленке диффузионный путь короче, вероятность протекания вторичного крекинга в ней меньше, что повышает выход жидкости. Таким образом, использование на форсунке диспергатора главным образом дополнительно повышает выходы. При первоначальных испытаниях оценивали работу нескольких типов диспергаторов, конструкции которых включали конструкцию типа «хира сюрикен», конструкцию с множеством отверстий, многолепестковые конструкции, например, в виде листа клевера, и веерообразные. На основании измерений параметров потоков с помощью паттернатора (patternator), было обнаружено, что конструкции типа "хира сюрикен" и имеющая множество отверстий в недостаточной степени отклоняют капли тяжелого масла от основного потока жидкости. Конструкции в виде листа клевера и двухлепестковая или веерообразная конструкция обеспечивают образование струи плоской, двухлепестковой или веерообразной формы, и такие струи имеют схожие характеристики взаимодействия с псевдоожиженным слоем; предпочтительная многолепестковая конфигурация в виде листа клевера основана на результатах испытаний взаимодействия струи со слоем, которые показали, что диспергаторы с более высоким отношением периметра к площади имеют в общем улучшенные рабочие характеристики, при увеличении захвата твердых частиц струей. Паттернатор представляет собой прибор, изготовленный для определения конфигурации струи, выпускаемой из форсунки. Он может заменить механическое определение конфигурации, и его высокая скорость и повышенное разрешение позволяют применять его во множестве областей, в которых однородность и конфигурация шлейфа струи являются важными. Соответствующая методика была разработана En'Urga inc., West Lafayette, IN. По сообщению En'Urga, прибор защищен патентом US 6184989.

Конкретное воплощение диспергатора, имеющего форму листа клевера, представлено на Фиг. 5А и 5В. Диспергатор 50 имеет проточный канал, проходящий от входа 51 на конце сужающегося участка корпуса форсунки до выпускного отверстия 52, поперечное сечение которого постепенно возрастает. Это обеспечивает расширение водяного пара, поскольку давление снижается при выходе его из ограниченного канала форсунки, и диспергирование смеси масла и водяного пара в виде расширяющейся струи, определяемой геометрией диспергатора. Многолепестковый диспергатор имеет четыре лепестка 53, выточенных в корпусе, причем стенки каждого из лепестков ограничивают сегмент в форме полого конуса. Оси нескольких полых конусов симметрично пересекаются с центральной осью диспергатора, причем конусы образуют увеличивающуюся площадь поперечного сечения диспергатора, что позволяет водяному пару расширяться и разбивать струю масла на мелкие капли. Количество лепестков многолепесткового диспергатора может быть выбрано в соответствии с характеристиками сырья и доступным физическим пространством; подходящее количество лепестков обычно составляет от двух до шести, и в большинстве случаев наиболее подходящим количеством является четыре. Двулепестковая конструкция, для которой вид с торца напоминает цифру восемь, дает конфигурацию, близкую к веерообразной, но с более узкой площадью поперечного сечения посередине, что способствует предотвращению образования сильного центрального стержня струи; трехлепестковая конструкция напоминает трехлистный клевер и т.д. Было обнаружено, что в процессе эксплуатации конструкция типа четырехлистный клевер обеспечивает улучшенный контакт между маслом и коксом, если ее устанавливают в ориентации "х", а не в ориентации "+", то есть, располагают лепестки под углами 45°/135° к горизонтали, а не в вертикальной/горизонтальной ориентации типа"+".

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПЛО ДЛЯ НАГНЕТАНИЯ ТЕКУЧЕЙ СРЕДЫ В РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2011 |

|

RU2556920C2 |

| СОПЛО ИНЖЕКТОРА ТЕКУЧЕЙ СРЕДЫ ДЛЯ РЕАКТОРА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2693143C2 |

| Способ коксования в псевдоожиженном слое с разделенными зоной коксования и отпарной зоной | 2014 |

|

RU2664803C2 |

| ОТПАРНАЯ СЕКЦИЯ УСТАНОВКИ КОКСОВАНИЯ В ПСЕВДООЖИЖЕННЫХ УСЛОВИЯХ | 2010 |

|

RU2536871C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ОБРАБОТКИ ФРАКЦИИ, ИМЕЮЩЕЙ НИЗКИЙ УГЛЕРОДНЫЙ ОСТАТОК КОНРАДСОНА | 2011 |

|

RU2605547C2 |

| МНОГОСТАДИЙНЫЙ СПОСОБ КРЕКИНГА И ОТПАРКИ В УСТАНОВКЕ FCC | 2011 |

|

RU2569301C2 |

| Коксование в псевдоожиженном слое с получением топливного газа | 2015 |

|

RU2688547C2 |

| СПОСОБ И УСТАНОВКА ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ С ПАРАМИ ВОДЫ | 2020 |

|

RU2780649C2 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2173575C1 |

| Совмещенный реактор-коксонагреватель для процесса непрерывного коксования нефтяных остатков в слое псевдоожиженного коксового теплоносителя | 1958 |

|

SU125547A1 |

Изобретение относится к форсуночному узлу, используемому для впрыска текучих сред, а именно тяжелых масел, таких как остатки от перегонки нефти и битумы, в реакторы с циркулирующим псевдоожиженным слоем, а также к реактору коксования в псевдоожиженном слое, содержащему такую форсунку, и установке коксования содержащей такой реактор. Форсуночный узел для впрыска сырья включает предварительный смеситель, включающий расположенные последовательно сужающуюся и расширяющуюся зоны, при этом на входе сужающейся зоны расположены радиальные впускные отверстия для водяного пара, служащий для смешивания жидкого тяжелого масляного сырья с распыляющим водяным паром с образованием смеси жидкого сырья и водяного пара, включающей газовые пузырьки в жидкости, проточный трубопровод, следующий за выходом предварительного смесителя и соединенный с ним, проходящий от предварительного смесителя до выпускной форсунки, для транспортировки потока смеси жидкости и водяного пара, полученной в предварительном смесителе, к выпускной форсунке и выпускную форсунку, имеющую сужающийся входной участок, следующий за проточным трубопроводом и соединенный с ним, для сдвига смеси жидкого сырья и водяного пара и образования капель жидкого сырья, имеющих уменьшенный размер, на выходе из выпускной форсунки. Реактор содержит стенку реактора, образующую круглое поперечное сечение относительно вертикальной оси, нижний вход для псевдоожижающего газа и форсуночные узлы для впрыска жидкого тяжелого масляного сырья и распыляющего водяного пара над нижним входом для псевдоожижающего газа и вокруг стенки реактора, при этом каждый форсуночный узел проходит через стенку реактора в реактор так, что выпускное отверстие форсунки находится внутри реактора, а вход для жидкого тяжелого масляного сырья находится на конце, удаленном от выпускной форсунки. В форсуночном узле сведена к минимуму эрозия на участке, где контактируют и смешиваются распыляющий водяной пар и подаваемое тяжелое масло, но при этом поддерживается адекватное смешивание водяного пара и битума и обеспечивается поддержание низкой пульсации давления ниже по потоку от смесителя. Изобретение обеспечивает улучшение перемешивания тяжелого масляного сырья и распыляющего водяного пара, что приводит к повышению стабильности и снижению эрозии, а также позволяет применять более широкой диапазон рабочих режимов, включающий более широкий диапазон условий. 3 н. и 17 з.п. ф-лы, 6 ил., 2 табл.

1. Реактор с циркулирующим псевдоожиженным слоем, имеющий стенку реактора, образующую круглое поперечное сечение реактора относительно вертикальной оси, нижний вход для псевдоожижающего газа и форсуночные узлы для впрыска жидкого тяжелого масляного сырья и распыляющего водяного пара над нижним входом для псевдоожижающего газа и вокруг стенки реактора; каждый форсуночный узел проходит через стенку реактора в реактор так, что выпускное отверстие находится внутри реактора, а вход для подачи жидкого тяжелого масляного сырья находится на конце, удаленном от выпускного отверстия; при этом каждый форсуночный узел для впрыска сырья включает:

предварительный смеситель для смешивания жидкого тяжелого масляного сырья с распыляющим водяным паром с образованием смеси жидкого сырья и водяного пара, включающей газовые пузырьки в жидкости; предварительный смеситель включает расположенные последовательно сужающуюся и расширяющуюся зоны, при этом на входе сужающейся зоны расположены радиальные впускные отверстия для водяного пара;

проточный трубопровод, следующий за выходом предварительного смесителя и соединенный с ним, проходящий от предварительного смесителя до выпускной форсунки, для транспортировки потока смеси жидкости и водяного пара, полученной в предварительном смесителе, к выпускной форсунке;

выпускную форсунку, имеющую сужающийся входной участок, следующий за проточным трубопроводом и соединенный с ним, для сдвига смеси жидкого сырья и водяного пара и образования капель жидкого сырья, имеющих уменьшенный размер, на выходе из выпускной форсунки.

2. Реактор с циркулирующим псевдоожиженным слоем по п. 1, в котором предварительный смеситель включает центральную цилиндрическую горловину, соединяющую сужающуюся и расширяющуюся зоны.

3. Реактор с циркулирующим псевдоожиженным слоем по п. 1, в котором форсуночный узел включает проточный трубопровод, содержащий расположенные последовательно сужающуюся и расширяющуюся зоны для уменьшения размеров газовых пузырьков в смеси жидкого сырья и водяного пара из предварительного смесителя.

4. Реактор с циркулирующим псевдоожиженным слоем по п. 1, в котором форсуночный узел включает проточный трубопровод, содержащий две сужающиеся зоны, разделенные диффузорной зоной.

5. Реактор с циркулирующим псевдоожиженным слоем по п. 1, который включает многолепестковый диспергатор на выходе выпускной форсунки для генерирования шлейфа струи жидкости соответствующей формы, имеющего повышенную площадь поверхности по сравнению с цилиндрической струей.

6. Реактор с циркулирующим псевдоожиженным слоем по п. 3, в котором диспергатор имеет корпус, включающий центральный проточный канал круглого поперечного сечения и расположенные в корпусе лепестки, где стенки каждого лепестка ограничивают сегмент в виде полого конуса, причем оси полых конусов симметрично пересекаются с центральной осью диспергатора, образуя в корпусе диспергатора увеличивающийся многолепестковый выпускной канал, имеющий увеличивающуюся площадь поперечного сечения.

7. Реактор коксования в псевдоожиженном слое, имеющий стенку реактора, образующую круглое поперечное сечение реактора относительно вертикальной оси, нижний вход для псевдоожижающего газа и форсуночные узлы для впрыска жидкого тяжелого масляного сырья и распыляющего водяного пара над нижним входом для псевдоожижающего газа и вокруг стенки реактора; каждый форсуночный узел проходит через стенку реактора в реактор так, что выпускное отверстие форсунки находится внутри реактора, а вход для жидкого тяжелого масляного сырья находится на конце, удаленном от выпускной форсунки; при этом каждый форсуночный узел для впрыска сырья включает:

предварительный смеситель для смешивания жидкого тяжелого масляного сырья с распыляющим водяным паром с образованием смеси жидкого сырья и водяного пара, включающей газовые пузырьки в жидкости; предварительный смеситель включает расположенные последовательно сужающуюся и расширяющуюся зоны и центральную горловину, соединяющую сужающуюся и расширяющуюся зоны, при этом на входе сужающейся зоны расположены радиальные впускные отверстия для водяного пара;

проточный трубопровод, следующий за выходом предварительного смесителя и соединенный с ним, проходящий от предварительного смесителя до выпускной форсунки, для транспортировки потока смеси жидкости и водяного пара, полученной в предварительном смесителе, к выпускной форсунке;

выпускную форсунку, имеющую сужающийся входной участок, следующий за проточным трубопроводом и соединенный с ним, для сдвига смеси жидкого сырья и водяного пара и образования капель жидкого сырья, имеющих уменьшенный размер, на выходе из выпускной форсунки.

8. Реактор коксования в псевдоожиженном слое по п. 6, в котором предварительный смеситель включает центральную цилиндрическую горловину, соединяющую сужающуюся и расширяющуюся зоны.

9. Реактор коксования в псевдоожиженном слое по п. 6, в котором корпус форсунки включает проточный трубопровод, содержащий расположенные последовательно сужающуюся и расширяющуюся зоны для уменьшения размеров газовых пузырьков в смеси жидкого сырья и водяного пара из предварительного смесителя.

10. Реактор коксования в псевдоожиженном слое по п. 6, в котором форсуночный узел включает проточный трубопровод, содержащий две сужающиеся зоны, разделенные диффузорной зоной.

11. Реактор коксования в псевдоожиженном слое по п. 6, в котором каждая форсунка для впрыска сырья включает многолепестковый диспергатор на выходе выпускной форсунки для генерирования шлейфа струи жидкости соответствующей формы, имеющего повышенную площадь поверхности по сравнению с цилиндрической струей.

12. Реактор коксования в псевдоожиженном слое по п. 8, в котором диспергатор имеет корпус, включающий центральный проточный канал круглого поперечного сечения и расположенные в корпусе лепестки, где стенки каждого лепестка ограничивают сегмент в виде полого конуса, причем оси полых конусов симметрично пересекаются с центральной осью диспергатора, образуя в корпусе диспергатора увеличивающийся многолепестковый выпускной канал, имеющий увеличивающуюся площадь поперечного сечения.

13. Установка коксования в псевдоожиженном слое, включающая реактор коксования в псевдоожиженном слое, которая содержит:

реакционную секцию, имеющую круглое поперечное сечение относительно вертикальной оси, ограниченную стенкой реактора;

зону основания, расположенную ниже реакционной секции с плотным слоем, где вводят псевдоожижающий газ для псевдоожижения плотного слоя тонко измельченных твердых частиц кокса в реакционной секции с плотным слоем;

входы для тяжелого масла, расположенные по периметру стенки реактора на разной высоте над зоной основания;

скрубберную секцию, расположенную над реакционной секцией и отделенную от реакционной секции с плотным слоем;

по меньшей мере один циклон в верхней части реакционной секции с плотным слоем, причем каждый циклон имеет вход для газа и частиц кокса, выходящих из реакционной секции, выход для газа, выпускаемого в скрубберную секцию, и опускную трубу для возврата частиц кокса, отделенных от газа в циклоне, в реакционную секцию с плотным слоем;

отпарную секцию в зоне основания реактора;

форсуночные узлы для впрыска сырья, каждый из которых проходит через стенку реактора в реактор, причем выпускное отверстие находится внутри реактора, а вход для жидкого тяжелого масляного сырья расположен на конце, удаленном от выпускной форсунки; при этом каждый форсуночный узел для впрыска сырья включает:

предварительный смеситель для смешивания жидкого тяжелого масляного сырья с распыляющим водяным паром с образованием смеси жидкого сырья и водяного пара, включающей газовые пузырьки в жидкости; предварительный смеситель включает расположенные последовательно сужающуюся и расширяющуюся зоны, при этом на входе сужающейся зоны расположены радиальные впускные отверстия для водяного пара;

проточный трубопровод, следующий за выходом предварительного смесителя и соединенный с ним, проходящий от предварительного смесителя до выпускной форсунки, для транспортировки потока смеси жидкости и водяного пара, полученной в предварительном смесителе, к выпускной форсунке;

выпускную форсунку, имеющую сужающийся входной участок, следующий за проточным трубопроводом и соединенный с ним, для сдвига смеси жидкого сырья и водяного пара и образования капель жидкого сырья, имеющих уменьшенный размер, на выходе из выпускной форсунки.

14. Реактор коксования в псевдоожиженном слое по п. 13, в котором предварительный смеситель включает центральную цилиндрическую горловину, соединяющую сужающуюся и расширяющуюся зоны.

15. Установка коксования в псевдоожиженном слое по п. 13, в которой корпус форсунки включает проточный трубопровод, содержащий расположенные последовательно сужающуюся и расширяющуюся зоны для уменьшения размеров газовых пузырьков в смеси жидкого сырья и водяного пара.

16. Установка коксования в псевдоожиженном слое по п. 13, в которой форсуночный узел включает проточный трубопровод, содержащий две сужающиеся зоны, разделенные диффузорной зоной.

17. Установка коксования в псевдоожиженном слое по п. 13, в которой каждый форсуночный узел для впрыска сырья включает диспергатор на выходе выпускной форсунки для генерирования шлейфа струи жидкости соответствующей формы, имеющего повышенную площадь поверхности по сравнению с цилиндрической струей, при этом диспергатор имеет корпус, включающий центральный проточный канал круглого поперечного сечения и расположенные в корпусе лепестки, где стенки каждого лепестка ограничивают сегмент в виде полого конуса, причем оси полых конусов симметрично пересекаются с центральной осью диспергатора, образуя в корпусе диспергатора увеличивающийся многолепестковый выпускной канал, имеющий увеличивающуюся площадь поперечного сечения.

18. Установка коксования в псевдоожиженном слое по п. 17, в которой диспергатор имеет корпус, включающий четыре лепестка, причем стенки каждого из лепестков ограничивают сегмент в виде полого конуса, и оси полых конусов симметрично пересекаются с центральной осью диспергатора, образуя в корпусе диспергатора увеличивающийся четырехлепестковый выпускной канал, имеющий увеличивающуюся площадь поперечного сечения.

19. Установка коксования в псевдоожиженном слое по п. 13, в которой реактор в установке соединен с горелкой/нагревателем посредством трубопроводов для кокса, включающих транспортный трубопровод для холодного кокса для транспортировки кокса из нижней части отпарной секции в горелку/нагреватель, и возвратный трубопровод для горячего кокса для возврата горячего кокса из горелки/нагревателя в реактор.

20. Установка коксования в псевдоожиженном слое по п. 17, которая включает газификатор кокса, соединенный с нагревателем/горелкой посредством транспортного трубопровода для кокса.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ЯРКОСТИ ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 0 |

|

SU318185A1 |

| СИСТЕМА ВПРЫСКИВАНИЯ ИСХОДНОГО МАТЕРИАЛА ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГ-ПРОЦЕССА | 2000 |

|

RU2241731C2 |

Авторы

Даты

2019-02-21—Публикация

2015-07-29—Подача