Предпосылки создания изобретения

Область техники

[0001] Варианты осуществления изобретения, описанного в настоящем документе, относятся, в общем, к способам и системам, а именно, к механизмам и способам настройки/калибровки семейств ступеней турбомашин.

Уровень техники

[0002] Одним из видов турбомашин является центробежный компрессор. Центробежные компрессоры, как правило, проектируют в виде семейств (модельных рядов), предназначенных для охвата определенного диапазона расхода и применения. Центробежный компрессор может иметь одну или несколько ступеней. Каждый отдельная модель семейства может иметь свой размер и может иметь отличающееся количество лопаток в крыльчатке (например, с разделителем или без разделителя в один или несколько рядов), неподвижных деталей (например, обратный канал с лопатками в один или несколько рядов с разделяющими или направляющими лопатками, или клиновидными лопатками), диффузор (например, с аэродинамической поверхностью низкой жесткости, или направляющей, или клиновидной с одним или несколькими рядами лопаток, или без лопаток), и выпускную систему (например, спиральную камеру, коллектор, раскручивающую камеру) и т.п. Отдельные модели семейства могут иметь различные расходы, от низких до высоких значений, и в некоторых случаях от низких до высоких расчетных чисел Маха. Каждый экземпляр семейства определяется одним расчетным коэффициентом расхода и скоростью, а также допустимым диапазоном потоков и скоростным диапазоном, как это показано на фиг.1. Семейство, показанное на фиг.1, включает четыре модели, каждая из которых имеют расчетную кривую 2, 4, 6 и 8 скорости, а также несколько дополнительных кривых скорости. Всего в данном конкретном примере калибровки/настройки одномерных моделей относительно политропного коэффициента полезного действия (КПД) и напора используют двенадцать кривых скорости. Следует отметить, что все значения на фиг.1 нормализованы к соответствующему значению при умеренно высокой расчетной скорости потока. Определенное количество моделей (называемых испытательными образцами и показанных на фиг.2 как элементы 10) выбирают для испытаний, и затем настраивают/калибруют в соответствии с данными испытаний. Настроенные и откалиброванные испытательные образцы 10 сохраняют как образцы базы данных, которые в свою очередь используют для заполнения базы данных моделей, которая эскизно проиллюстрирована на фиг.2. Остальные расчетные точки 12 не проверяют с помощью испытаний. Однако эти точки также сохраняют в базе данных моделей, причем эти точки соответствуют уже спроектированным компрессорам. Если клиент заказывает новый компрессор, модель которого показана точкой 14 на фиг.2 и отсутствует в базе данных моделей, то для моделирования нужного компрессора, например, для определения расчетных параметров, могут быть использованы упомянутые испытательные образцы и расчетные точки.

[0003] В последние годы для аэродинамического и механического проектирования компонентов турбомашин уже применялись методы оптимизации. В частности, наиболее перспективным инструментом для аэродинамического проектирования компонентов турбомашин нового поколения являются численные методы оптимизации (см. статью Bonaiuti и др. «Анализ и оптимизация крыльчаток околозвуковых центробежных компрессоров с применением метода планирования экспериментов», Журнал по турбомашинам, 128 (4), стр.786-797, 2006 г. (Bonaiuti et al., "Analysis and Optimization of Transonic Centrifugal Compressor Impellers Using the Design of Experiments Technique", Journal of Turbomachinery, 128(4), pp.786-797, 2006), полностью включенную в настоящий документ путем ссылки).

[0004] Цикл аэродинамического проектирования ступеней центробежных компрессоров начинается с процедуры одномерного прогнозирования и вычисления параметров эффективности, за которой следует детальное проектирование, анализ и испытания для оценки этого прогноза. Составной частью этого процесса проектирования является одномерное прогнозирование и вычисление параметров эффективности. Эту задачу решают при помощи инструмента одномерного прогнозирования эффективности, который вычисляет, к примеру, политропный напор, политропный КДП, рабочий коэффициент и т.п. Модели потоков в инструменте одномерного прогнозирования должны быть скорректированы при помощи так называемых коэффициентов настройки/калибровки, чтобы они были максимально приближены к данным испытаний. Необходима высокая точность и надежность прогнозирования упомянутого инструмента одномерного прогнозирования, поэтому с целью получения улучшенного инструмента прогнозирования, обладающего минимальным расхождением с экспериментальными данными, постоянно предпринимаются попытки его улучшения. При обобщении информации для получения более надежного прогнозирования используют отчеты и обратную связь от организаций, эксплуатирующих парки машин.

[0005] В настоящее время процедура настройки инструмента одномерного прогнозирования является ручной. Эта процедура использует данные испытаний, проведенных для различных ступеней, вместе с небольшим ограниченным количеством параметров настройки.

[0006] Например, центробежные компрессоры обычно разрабатывают в виде семейств, предназначенных для охвата конкретных диапазонов расхода и различных применений. Фиг.3 иллюстрирует семейства 20, 22, 24, 26 и 28, имеющие различные геометрические характеристики (представленные как многоугольники). График на фиг.3 классифицирует различные компрессоры на основе зависимости расчетных периферийных чисел Маха от коэффициента расхода. Число Маха представляет собой отношение скорости рабочего вещества (сжимаемого компрессором) к скорости звука, а коэффициент расхода показывает количество рабочего вещества, протекающего через компрессор. Отдельные модели семейства покрывают определенные диапазоны коэффициентов расхода и часто охватывают несколько кривых скорости (т.е. различных чисел Маха). Каждый экземпляр семейства может быть охарактеризован расчетным коэффициентом расхода и скоростью, так называемой расчетной точкой, однако его параметры калибровки/настройки могут быть использованы во всем диапазоне коэффициентов расхода и скоростей его семейства (диапазоне нескольких рабочих точек). Для хранения репрезентативных точек семейств, проиндексированных в соответствии с коэффициентами расхода и числами Маха, может применяться база данных.

[0007] При этом параметры настройки/калибровки, оказавшиеся эффективными для одной конкретной ступени, могут оказаться непригодными для другой ступени. Чем сильнее необходимо оптимизировать показатели эффективности, тем больше количество итераций, требуемых от пользователя для достижения приемлемого, хотя и не обязательно оптимального, уровня улучшения по сравнению с исходными значениями, причем упомянутые исходные значения могут быть представлены значениями параметров настройки/калибровки, заданными по умолчанию.

[0008] В настоящее время уже существует разработанная процедура оптимизации, работающая с геометрическими свойствами моделей центробежных компрессоров (см., например, статью Omar и др. «Процедура аэродинамической оптимизации для эскизного проектирования ступеней центробежных компрессоров GT2008-51154, ASME Turbo Expo 2010, содержимое которое полностью включено в настоящий документ путем ссылки (Omar et al. "An Aerodynamic Optimization Procedure for Preliminary Design of Centrifugal compressor stages", GT2008-51154, ASME Turbo Expo 2010). Эта процедура оптимизации предназначена для эскизного проектирования ступеней центробежного компрессора. Эффективность такого алгоритма оптимизации может быть ограничена, поскольку для возможности оценки прогнозируемого поведения потока через ступень компрессора модели потока из состава инструмента одномерного прогнозирования параметров эффективности должны быть откалиброваны с использованием данных испытаний. Учитывая зависимость других инструментов от надежности прогнозирования упомянутого инструмента одномерного прогнозирования, необходимо разработать автоматизированный алгоритм оптимизации, который калибрует инструмент одномерного прогнозирования в соответствии с результатами экспериментов.

Сущность изобретения

[0009] В соответствии с одним из примеров осуществления настоящего изобретения предложен способ автоматического определения окончательного набора параметров настройки/калибровки для проектирования новых турбомашин. Способ включает ввод исходного набора параметров настройки/калибровки; вычисление количественных параметров семейства турбомашин на основе исходного набора параметров настройки/калибровки; сравнение вычисленных количественных параметров семейства турбомашин с измеренными количественными параметрами и вычисление первого расхождения между вычисленными количественными параметрами семейства и измеренными количественными параметрами; вычисление второго расхождения между исходным набором параметров настройки/калибровки и заданными по умолчанию значениями переменных турбомашины; формирование модифицированной целевой функции, которая включает как упомянутое первое, так и упомянутое второе расхождение; изменение, в течение итеративной процедуры, упомянутого исходного набора параметров настройки/калибровки таким образом, чтобы найти окончательный набор параметров настройки/калибровки, при этом упомянутый окончательный набор параметров настройки/калибровки обеспечивает (1) наилучшее соответствие между семейством количественных параметров турбомашины и измеренными количественными параметрами, и (2) гладкий переход в упомянутом окончательном наборе параметров настройки/калибровки от одной модели упомянутого семейства к другой; а также сохранение в базе данных упомянутого окончательного набора параметров настройки/калибровки для упомянутого семейства.

[0010] В соответствии с другим примером осуществления настоящего изобретения предложено устройство проектирования для определения окончательного набора параметров для проектирования новых турбомашин. Упомянутое устройство проектирования включает интерфейс, сконфигурированный для ввода исходного набора параметров настройки/калибровки; и процессор, связанный с упомянутым интерфейсом. Упомянутый процессор сконфигурирован для вычисления количественных параметров семейства турбомашин на основе исходного набора параметров настройки/калибровки; для сравнения вычисленных количественных параметров семейства турбомашин с измеренными количественными параметрами и для вычисления первого расхождения между упомянутыми вычисленными количественными параметрами семейства и упомянутыми измеренными количественными параметрами; для вычисления второго расхождения между исходным набором параметров настройки/калибровки и заданными по умолчанию значениями переменных турбомашины; для формирования модифицированной целевой функции, которая включает как упомянутое первое, так и упомянутое второе расхождение; для изменения, в течение итеративной процедуры, упомянутого исходного набора параметров настройки/калибровки таким образом, чтобы найти окончательный набор параметров настройки/калибровки, при этом упомянутый окончательный набор параметров настройки/калибровки обеспечивает (1) наилучшее соответствие между семейством количественных параметров турбомашины и измеренными количественными параметрами, и (2) гладкий переход в упомянутом окончательном наборе параметров настройки/калибровки от одной модели упомянутого семейства к другой; а также для сохранения в базе данных упомянутого окончательного набора параметров настройки/калибровки для упомянутого семейства.

[0011] В соответствии с еще одним примером осуществления настоящего изобретения предложен машиночитаемый носитель, включающий машиночитаемые инструкции, причем упомянутые инструкции при их исполнении реализуют описанный выше способ.

Краткое описание чертежей

[0012] Приложенные чертежи, которые включены в настоящий документ и составляют неотъемлемую его часть, иллюстрируют один или более вариантов осуществления изобретения и вместе с настоящим описанием поясняют эти варианты осуществления изобретения. На чертежах:

[0013] Фиг.1 представляет собой пример семейства, используемого для проектирования новой турбомашины;

[0014] Фиг.2 представляет собой схематическое изображение семейства турбомашин, характеризуемых числом Маха и коэффициентом расхода;

[0015] Фиг.3 представляет собой схематическое изображение множества семейств турбомашин, характеризуемых числом Маха и коэффициентом расхода;

[0016] Фиг.4 представляет собой график, иллюстрирующий связь между политропным КПД и расходом для семейства компрессоров;

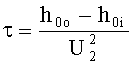

[0017] Фиг.5 представляет собой график, иллюстрирующий связь между политропным напором и расходом для семейства компрессоров;

[0018] Фиг.6 представляет собой блок-схему алгоритма вычисления расчетных параметров для новой турбомашины в соответствии с одним из примеров осуществления настоящего изобретения;

[0019] Фиг.7 представляет собой график, иллюстрирующий измеренные точки для семейства компрессоров в сравнении с прогнозной кривой для этого же семейства в соответствии с одним из примеров осуществления настоящего изобретения;

[0020] Фиг.8 представляет собой график, иллюстрирующий характеристики расчетных точек и нерасчетные режимы для семейства компрессоров в соответствии с одним из примеров осуществления настоящего изобретения;

[0021] Фиг.9 представляет собой график, иллюстрирующий расчетные параметры, которые настраивают вручную (по одной модели семейства за раз) и автоматически для семейства компрессоров в соответствии с одним из примеров осуществления настоящего изобретения;

[0022] Фиг.10 представляет собой график, иллюстрирующий автоматически настраиваемые политропный КПД и напор, в сравнении с настраиваемыми вручную, для одной модели из семейства компрессоров в соответствии с одним из примеров осуществления настоящего изобретения;

[0023] Фиг.11 представляет собой график, иллюстрирующий гладко настраиваемые расчетные параметры для семейства компрессоров в соответствии с одним из примеров осуществления настоящего изобретения;

[0024] Фиг.12 представляет собой эскизную блок-схему устройства проектирования в соответствии с одним из примеров осуществления настоящего изобретения;

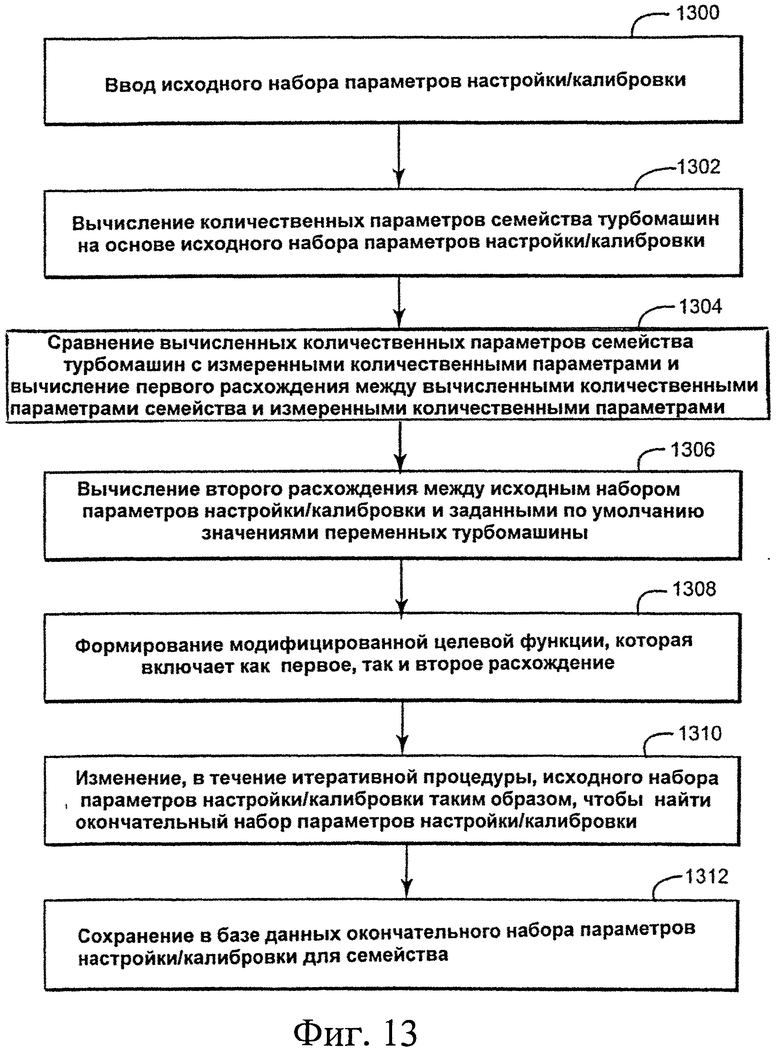

[0025] Фиг.13 представляет собой блок-схему алгоритма способа вычисления расчетных параметров в соответствии с одним из примеров осуществления настоящего изобретения; и

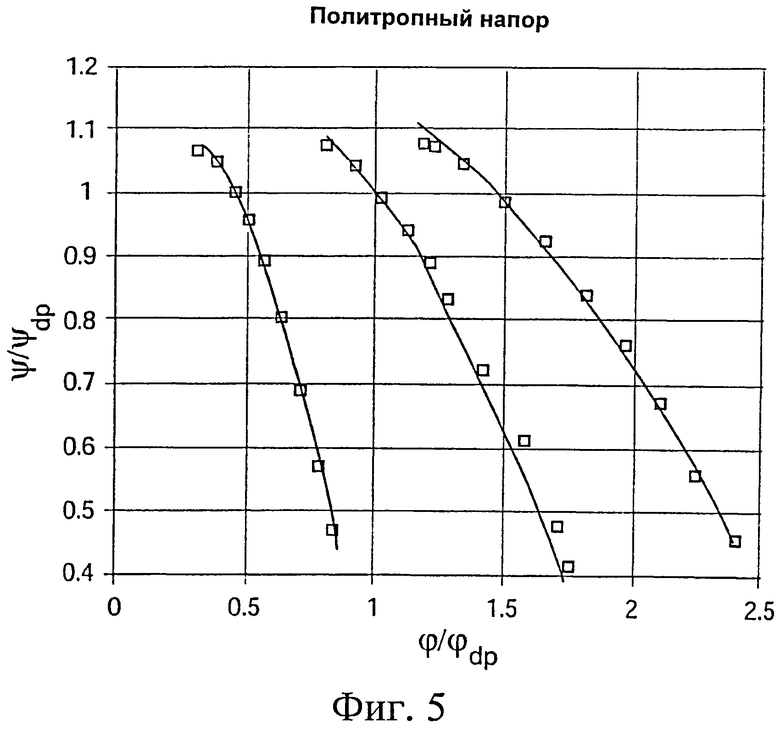

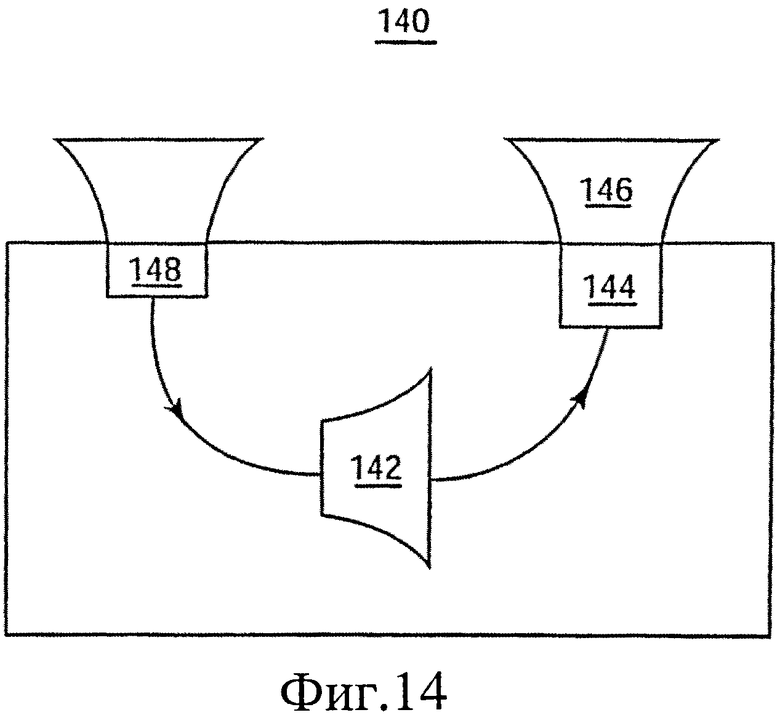

[0026] Фиг.14 представляет собой эскизную блок-схему центробежного компрессора.

Подробное описание изобретения

[0027] В дальнейшем описании примеров осуществления настоящего изобретения осуществляются ссылки на приложенные чертежи. Одни и те же числовые обозначения на различных чертежах относятся к одним и тем же, или к аналогичным элементам. Приведенное ниже подробное описание не ограничивает настоящее изобретение. Напротив, рамки настоящего изобретения заданы пунктами приложенной формулы изобретения. Описанные ниже варианты осуществления настоящего изобретения для простоты рассмотрены на примере терминологии и структуры центробежных компрессоров. Однако варианты осуществления настоящего изобретения, рассмотренные далее, не ограничены упомянутым типом систем, и могут применяться в других системах, к примеру, в компрессорах других типов или в других турбомашинах, таких как паровые турбины, газовые турбины и т.п., в которых применяют инструмент одномерного прогнозирования параметров эффективности для начального прогнозирования параметров эффективности.

[0028] Ссылки на протяжении настоящего описания на «вариант осуществления настоящего изобретения» или на «один из вариантов осуществления настоящего изобретения» означают, что некоторая отличительная особенность, структура или характеристика, описанная в связи с одним из вариантов осуществления настоящего изобретения, включена по меньшей мере в один из вариантов осуществления изобретения, описанного в настоящем документе. Следовательно, появление выражений «в варианте осуществления изобретения» или «в одном из вариантов осуществления изобретения» в различных местах настоящего описания не обязательно означает ссылку на один и тот же вариант осуществления настоящего изобретения. При этом конкретные отличительные особенности, структуры или характеристики могут быть скомбинированы любым подходящим образом в одном или более вариантах осуществления настоящего изобретения.

[0029] Далее рассматривается терминология, использованная для описания примеров осуществления настоящего изобретения. Несмотря на то, что описанные ниже термины понимаются в соответствии с приведенными определениями, следует отметить, что специалисты в настоящей области техники могут использовать для тех же количественных параметров другие аналогичные термины. Параметры/переменные настройки/калибровки представляют собой коэффициенты, используемые для подстройки одномерной модели потока с целью ее максимального возможного приближения к данным испытаний. Конструктивные переменные представляют собой переменные, задающие геометрическую конструкцию компрессора. Рабочие параметры/переменные представляют собой параметры, задающие функционирование компрессора (например, количество газа, массовый расход, скорость вращения, степень сжатия, температура и т.п.). Расчетная точка включает набор характеристик потока (например, количеств газа, массового потока, скорости вращения, степени сжатия, температуры и т.п.) для которых компрессор был спроектирован. Рабочая точка включает один или несколько наборов характеристик потока, при которых компрессор будет использоваться (например, количество газа, массовый расход, скорость вращения, степень сжатия, температура и т.п.). Рабочая точка может как совпадать, так и не совпадать с расчетной точкой.

[0030] Определены также следующие количественные параметры:

[0031] Коэффициент расхода:

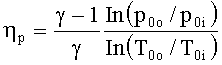

[0032] Политропный КПД:

[0033] Нарастание политропного напора:

[0034] Коэффициент работоспособности:

[0035] D2 = диаметр крыльчатки по вершине лопатки

[0036] g = гравитационная постоянная [м/с2]

[0037] H0o = напор на выходе ступени [м]

[0038] H0i = напор на входе ступени [м]

[0039] h0o = общая энтальпия на выходе ступени [Дж/кг=м2/с2]

[0040] h0i = общая энтальпия на входе ступени [Дж/кг=м2/с2]

[0041] P0i = общее давление на входе ступени [Па]

[0042] P0o = общее давление на выходе ступени [Па]

[0043]

[0044] T0i = общая температура на входе ступени [К]

[0045] T0o = общая температура на выходе ступени [К]

[0046] U2 = скорость вершины лопатки крыльчатки [м/с], и

[0047] γ = показатель адиабаты (отношение удельных теплоемкостей).

[0048] В соответствии с одним из примеров осуществления настоящего изобретения для получения наилучшего возможного решения в заданных ограничениях настройки/калибровки алгоритм оптимизации может обеспечивать интерфейс инструмента оптимизации с инструментом одномерного прогнозирования. Алгоритм автоматизированной оптимизации может повышать надежность прогнозирования упомянутого инструмента одномерного прогнозирования при его использовании для разработки ступеней центробежных компрессоров или других турбомашин. Параметры одномерной настройки/калибровки прогнозируют сообразно с экспериментом, и затем эти параметры применяют для выполнения последующих стадий двумерного и трехмерного проектирования. В одном из применений алгоритм оптимизации запускается с одним набором параметров настройки/калибровки. Затем алгоритм вычисляет различные количественные параметры машины и сравнивает два расхождения (которые будут описаны ниже). После этого алгоритм повторно выполняет вычисления, изменяет параметры настройки/калибровки в заранее заданном диапазоне, до тех пор, пока не будет найдено минимальное расхождение. На алгоритм может быть наложено дополнительное ограничение, заключающее в том, что для всех расчетных рабочих точек, участвующих в оптимизации, должны быть найдены гладкие переходы между параметрами настройки/калибровки. Другими словами, оптимизация работает как калибровка в двух измерениях: рабочие точки по одной оси и параметры настройки/калибровки по другой. Совместно они задают результирующую эффективность, которая должна минимально отклоняться от результатов измерений. В то же время необходимо, чтобы каждый параметр настройки/калибровки изменялся гладко в упомянутом диапазоне рабочих точек.

[0049] Инструмент одномерного прогнозирования способен вычислять, на основе заданной геометрической конфигурации ступени компрессора и рабочих характеристик (например, количества газа, массового потока, скорости вращения, степени сжатия, температуры и т.п.), такие количественные параметры, как политропный КПД, политропный напор, коэффициент теоретического напора, степень сжатия, пределы помпажа, пределы дросселирования и т.п. Участвующая в расчетах геометрия может включать крыльчатку, диффузор и выпускную систему, однако может быть использован широкий диапазон компонентов, включая, без ограничения перечисленным, входную направляющую лопатку, крыльчатку (разделяющую или без разделителя в одном или нескольких рядах), статические детали (обратный канал с лопатками (один или несколько рядов) с разделяющими или направляющими лопатками, или клиновидными лопатками), диффузор (с аэродинамической поверхностью низкой жесткости, или направляющей, или клиновидной аэродинамической поверхностью с одним или несколькими рядами лопаток, или без лопаток), выпускную систему (спиральная камера, коллектор, раскручивающая камера) и т.п.

[0050] Для каждого типа компонента у пользователя могут быть запрошены геометрические данные о его конфигурации (например, меридиональной и в плоскости лопаток ротора). Эти параметры могут быть внесены во входной файл. Результаты вычисления могут сохраняться в выходном файле, где результаты могут быть представлены в модулях, повторяемых для всех расчетных и нерасчетных состояний. За счет применения к упомянутой геометрии инструмента прогнозирования из соответствующего выходного файла могут быть извлечены нужные параметры эффективности.

[0051] Экспериментальное подтверждение данных, полученных с помощью инструмента прогнозирования для существующей модели ступени, показывает применимость параметров настройки/калибровки семейства. Например, фиг.4 показывает сравнение прогнозных значений (кривые 30) и значений (точки 32), полученных в результате испытаний. Построен график нормализованного политропного КПД в зависимости от коэффициента расхода, нормализованного расчетным коэффициентом расхода для ступени со средним коэффициентом расхода. Фиг.5 демонстрирует аналогичное сравнение политропного напора в зависимости от коэффициента расхода, нормализованного расчетным коэффициентом расхода для ступени со средним коэффициентом расхода. На фиг.4 и 5 можно видеть, что параметры настройки/калибровки, общие для семейства, не обязательно дают оптимальную настройку/калибровку для всех отдельных экземпляров семейства, в то время как целью является нахождение оптимального общего соответствия.

[0052] При традиционной настройке/калибровке основные усилия направляют на расчетную точку, которую настраивают главным образом с применением двух коэффициентов, связанных с КПД и выходным углом потока с крыльчатки. Целью традиционной настройки является максимально возможное согласование политропных КПД и напора. После этого, с целью увеличения пределов дросселирования и помпажа, модели потерь на входе крыльчатки изменяют при помощи двух коэффициентов, воздействующих на входной поток. Все эти шаги выполняют отдельно для каждого расчетного коэффициента расхода ступени. При этом не обязательно следуют форме параметра эффективности.

[0053] Изменения коэффициента скорости для каждого расчетного коэффициента расхода как правило не настраивают/калибруют, а только проверяют. После настройки/калибровки всех моделей результирующие параметры сравнивают и некоторые из них корректируют. Для семейства желательно иметь значения параметров, которые гладко изменяются в зависимости от коэффициента потока. В одном из применений используют три дополнительные параметра настройки/калибровки (связанные с отрывом потока, запиранием потока и критическим числом Маха), чтобы дополнительно настроить/откалибровать форму кривых параметров эффективности. Однако такая процедура ручной настройки/калибровки, например, для семейства с шестью моделями и семью параметрами настройки, выполняемая опытным инженером, занимает около двух месяцев. И даже после этого нельзя сказать с уверенностью, чтобы была получена истинно оптимальная настройка/калибровка, поскольку ручную настройку/калибровку выполняют только до получения приемлемого соответствия.

[0051] В соответствии с одним из примеров осуществления настоящего изобретения новый алгоритм оптимизации (далее называемый «оптимизатором») способен за один проход выполнять настройку/калибровку всего семейства ступеней центробежных компрессоров с использованием количества кривых скорости, равного п, как для расчетных, так и для нерасчетных состояний. Оптимизатор может работать со всеми типами и образцами ступеней центробежных компрессоров с различными массовыми потоками, имеющими одинаковые расчетные периферийные числа Маха. Входной информацией для оптимизатора могут быть файлы, задающие параметры ступени и соответствующие экспериментальные данные для всех ступеней, которые необходимо настроить/откалибровать. Оптимизатор достаточно гибок и может быть использован как для настройки/калибровки одной ступени, так и семейства ступеней центробежного компрессора, включающего п ступеней (называемых образцами), которые испытывают и характеристики эффективности которых сохраняют в базе данных. Оптимизатор за один проход способен обработать любое количество переменных настройки/калибровки. Одной из задач оптимизатора является «минимизация» среднеквадратического значения расхождения между экспериментальными и прогнозными значениями. Как указано в настоящем документе, упомянутое расхождение может включать два компонента, первый компонент указывает, как далеко прогнозная/вычисленная точка отклоняется от экспериментальных данных (компонент ошибки Error), a второй компонент указывает, насколько переменная/параметр настройки/калибровки отклоняется от заданного по умолчанию пользователем значения (компонент отклонения Devi). Упомянутые задаваемые по умолчанию значения могут браться из доступной литературы или из корпоративных конструкторских наработок.

[0055] Два упомянутых компонента расхождения могут быть взвешены, при этом их различные веса могут обеспечиваться при помощи множителя W_devi, задаваемого пользователем. При этом каждой тестовой точке пользователем может быть задан индивидуальный вес, например, чтобы одна расчетная точка имела больший вес, чем остальные точки. Одно из преимуществ такого алгоритма, способствующее получению точной оптимизации, заключается в том, что каждая точка может обрабатываться индивидуально.

[0056] Фиг.6 представляет собой блок-схему алгоритма процедуры оптимизации в соответствии с одним из примеров осуществления настоящего изобретения. На шаге 40 на основе входных пользовательских значений определяют целевую функцию (которая будет описана ниже) и ограничения. Вычисляют модифицированную целевую функцию (OFMOD). Модифицированная целевая функция более подробно описана ниже. Затем, в цикле 42 оптимизации оптимизатор определяет, на шаге 44, исходный набор параметров настройки/калибровки. Условия, связанные с исходным набором параметров настройки/калибровки, также рассмотрены ниже. Алгоритм применяет инструмент одномерного прогнозирования, на шаге 46, для прогнозирования характеристик эффективности (т.е. таких количественных параметров, как политропный КПД, политропный напор и коэффициент теоретического напора) компрессора с использованием нового набора переменных настройки/калибровки. Данный шаг может включать вычисление упомянутых двух компонентов расхождения. На шаге 48 проверяют характеристики эффективности компрессора и вычисляют новое значение целевой функции. Затем алгоритм может повторно выполняться с использованием других наборов переменных настройки/калибровки до тех пор, пока не будет получен искомый окончательный набор. Окончательный набор переменных настройки/калибровки обеспечивает (1) наилучшее соответствие между семейством количественных параметров турбомашины и измеренными количественными параметрами, и (2) гладкий переход в упомянутом окончательном наборе параметров настройки/калибровки от одной модели семейства к другой. Итоговая сводка 50 анализа может быть представлена пользователю.

[0057] Фиг.7 более подробно иллюстрирует способ вычисления одного из упомянутых компонентов расхождения. S1 и S2 представляют собой расстояния между двумя соседними точками, представляющими экземпляры одного семейства. Интегральный поправочный коэффициент p позволяет учесть неравномерное распределение точек и определяется как p=(s1+s2)/2. Расстояние d задается как расстояние по нормали между данными 62 испытаний и прогнозной кривой 60. Например, если на прогнозной кривой 60 присутствуют две точки (x0, y0) и (x1, y1), а тестовая точка находится между этими двумя точками и выше них, то расстояние d определяется как d=[(y0-y1)(x2)+(x1-x0)(y2)+(x0y1-y0x1)]/sqrt[x1-x0)^2+(y1-y0)^2]. Могут использоваться и другие определения расстояния d. Компонент error общего расхождения задается следующим выражением:

где n обозначает общее количество данных испытаний, * обозначает операцию умножения, a w - весовой коэффициент, задаваемый проектировщиком. Если точки 62 расположены дальше, то значения s1 и s2 будут больше, и следовательно вклад значения p в расхождение Error будет выше, по сравнению с более близко расположенными друг к другу точками. Для первой и последней точки значение p может быть равно только s1 или только s2. Таким образом оптимизатор эффективно и равномерно обрабатывает неравномерное распределение точек данных. Оптимизатор способен при этом работать с различными весами для отдельных точек экспериментальных данных, задаваемых пользователем во входном файле данных испытаний.

[0058] В соответствии с одним из примеров осуществления настоящего изобретения расчетные и нерасчетные состояния могут обрабатываться раздельно при помощи назначения их в различные группы. Расчетная точка - это точка, характеристики которой предназначены для конкретного компрессора, например, скорость 10000 об/мин и определенный целевой массовый расход. Нерасчетные точки - это точки в окрестности расчетной точки, например, с другим массовым расходом, но с такой же скоростью, а также точки, в которых отличаются оба параметра - массовый расход и скорость вращения. Расчетная точка 70 и остальные точки на требуемой кривой 72 скорости могут быть классифицированы по трем группам: группа №1, определяемая параметрами, которые соответствуют коэффициенту расхода между (1+/-ξ), группа №2, определяемая параметрами, которые соответствуют коэффициенту расхода ниже (1-ξ) и группа №3, определяемая параметрами, которые соответствуют коэффициенту расхода выше (1+ξ). Если рассматривать две нерасчетные кривые скорости, допустим, для скоростей x и y, то параметры, соответствующие коэффициенту расхода (1+ξ) для x и y назначают в группу №4, а (1-ξ) - в группу №5. Такое разделение параметров означает, что каждая группа может быть рассмотрена индивидуально в зависимости от требований и заданных пользователем условий. Фиг.8 иллюстрирует упомянутые выше группы. На фиг.8 показана также расчетная точка 70, расчетная кривая 72 скорости и нерасчетные кривые 74 скорости.

[0059] В соответствии с одним из примеров осуществления настоящего изобретения оптимизатор сконфигурирован для настройки любого количества переменных настройки/калибровки, заданных пользователем, и любого количества кривых скорости за один проход. При изменении параметров оптимизатор определяет гладкую динамику параметров при помощи, например, задания полиномиальной функции (линейной или квадратичной, или nой степени) для упомянутых параметров всего семейства. Эта новая отличительная особенность позволяет оптимизатору более точно определять параметры настройки/калибровки для вновь создаваемого компрессора. При этом оптимизатор определяет гладкую динамику параметров настройки/калибровки максимально возможно близко к заданным по умолчанию значениям при помощи нормализации этих значений заданными пользователем ограничениями переменных настройки/калибровки, при этом упомянутые нормализованные результаты берут за значение специального коэффициента. Отклонение вычисляют как сумму всех таких коэффициентов. Путем минимизации среднеквадратического значения общих параметров ошибки Error и отклонения Devi, переменные настройки/калибровки настраивают/калибруют максимально возможно близкими к заданным по умолчанию критериям. В одном из применений пользователь имеет возможность ослабить влияние коэффициента Devi, чтобы допустить большее отклонение параметров настройки/калибровки от заданных по умолчанию значений.

[0060] Фиг.9 демонстрирует поведение параметров настройки/калибровки (коэффициент 9 корреляции эффективности), вычисленных при помощи нового оптимизатора, а также вручную для двух различных семейств F1 и F2. Вычисление для семейства F1 было выполнено с четырьмя образцами и квадратичной аппроксимацией параметров, а в семействе F2 были использованы три испытательных образца и линейная аппроксимация параметров. Кривая 80 показывает ручную калибровку семейства F1, а кривая 82 показывает вычисления для этого же семейства, выполненные оптимизатором. Кривая 84 показывает ручную калибровку семейства F2, а кривая 86 показывает вычисления для этого же семейства, выполненные оптимизатором. Фиг.9 иллюстрирует гладкую динамику параметра настройки/калибровки, полученную в результате настройки/калибровки семейства, выполненной оптимизатором, по сравнению с ручной настройкой калибровкой. При этом параметр настройки/калибровки, выполненной оптимизатором, расположен ближе к заданным по умолчанию значениям, чем вручную настроенный/откалиброванный параметр.

[0061] В одном из примеров осуществления настоящего изобретения алгоритм оптимизатора может начинаться с шага, на котором применяют генетический алгоритм дифференциальной эволюции (differential evolution, DE), за которым может следовать шаг применения оптимизации на основе симплекс-метода (например, AMOEBA, Wang, L, and Beeson, D., "Неградиентные методы вероятностного анализа", 44-ая конференция AIAA/ASME/ASCE/AHS по конструкциям, динамике конструкции и материалам, AIAA 2003-1782, который полностью включен в настоящий документ путем ссылки (AMOEBA, Wang, L., and Beeson, D., 2003, "Non-Gradient Based Methods for probabilistic analysis", 44th AIAA/ASME/ASCE/AHS structures, structural dynamics, and materials conference, AIAA 2003-1782)). Первый шаг может включать метод генетического алгоритма из-за его надежности и способности осуществлять глобальный поиск. Второй шаг может быть основан на методе AMOEBA, который представляет собой метод локальной оптимизации. Этот второй шаг применяют для упрощения процедуры получения окончательного оптимального набора проектных параметров, после того как наиболее перспективная часть пространства проектных параметров определена при помощи первого шага на основе генетического алгоритма.

[0062] Метод генетического алгоритма генерирует переменные настройки/калибровки случайным образом. Поэтому исходный набор параметров настройки/калибровки нужен только для нормализации характеристик эффективности. Эта процедура формирования случайных переменных настройки/калибровки может привести к «нефизическим вычислениям», потенциально способным вызывать зависание или аварийное завершение инструмента прогнозирования. Для решения этой проблемы задача оптимизации была составлена с более высокими значениями штрафных коэффициентов, чтобы гарантировать непрерывное выполнение алгоритма. Наконец, процедура, в качестве крайней меры предотвращения преждевременной остановки процесса оптимизации, может реализовывать такие функции, как удаление любых зависших проходов.

[0063] Модифицированная целевая функция OFMOD определяется как среднеквадратическое значение общего расхождения Error между прогнозом и экспериментом, а также как отклонение Devi параметров настройки/калибровки от заданных по умолчанию значений. А именно, OFMOD задается следующим выражением:

OFMOD=∑Error+W_devi*devi

где Error и Devi были описаны выше. Целевая функция OF задана как функция минимизации Minimize (OFMOD).

[0064] В одном из вариантов моделирования, выполненного авторами настоящей заявки, были использованы семь настраиваемых параметров для настройки одного набора из четырех образцов и одного набора из трех образцов, каждый из которых имел три кривых скорости. Различия в конструкции образцов были таковы, что наибольший расчетный коэффициент расхода приблизительно в три раза превышал наименьший коэффициент расхода. Оптимизация выполнялась для политропного КПД и напора. Расчетной точке был задан в 20 раз больший вес, по сравнению с нерасчетными точками, при этом коэффициент devi был 5:1. Необходимое процессорное время составляло около одной недели на каждый набор образцов, в то время как для традиционной настройки требуется два месяца.

[0065] Алгоритм оптимизации был испытан для образцов семейства ступеней стандартного центробежного компрессора. В процедуре оптимизации использовались семь параметров настройки/калибровки для настройки четырех образцов, трех образцов с тремя кривыми скоростями и одного образца с четырьмя кривыми скорости. Исходный набор параметров настройки/калибровки может включать либо один набор заданных по умолчанию значений параметров, либо значения параметров настройки/калибровки других турбомашин из того же семейства, что и вновь создаваемая турбомашина, или же измененные параметры настройки/калибровки с допустимым отклонением от заданных по умолчанию значений параметров. Параметры, которые были настроены/откалиброваны, в этом конкретном случае включают, без ограничения перечисленным, два коэффициента на входной поток, один коэффициент в выходном угле потока крыльчатки, критическое число Маха, один коэффициент на отрыв потока, один коэффициент эффективности и один коэффициент блокировки. Он также включает дополнительные коэффициенты настройки/калибровки эффективности для крыльчатки (разделяющей или без разделителя в одном или нескольких рядах), диффузора (с аэродинамической поверхностью низкой жесткости, или направляющей, или клиновидной аэродинамической поверхностью с одним или несколькими рядами лопаток, или без лопаток) и обратного канала (один или несколько рядов с разделительными или направляющими лопатками, или клиновидными лопатками), выпускной системы (улитка, коллектор, раскручивающая камера) в одноступенчатой или многоступенчатой конфигурациях компрессора для образца одной ступени или для всего семейства образцов ступеней компрессора.

[0066] Значение модифицированной целевой функции представляет суммарное расхождение при рассмотрении всех образцов и всех кривых скорости, при этом алгоритм оптимизации был выполнен с целью минимизации OFMOD и одновременной настройки/калибровки всех семи параметров. Начальная настройка/калибровка была основана на генетическом алгоритме дифференциальной эволюции для глобальной оптимизации, за которым следовала процедура на базе симплекс-метода для нахождения локально-оптимального решения. Эта процедура позволила уменьшить значение целевой функции почти на 80% по сравнению с исходным значением, где исходное значение - это заданные по умолчанию значения параметров настройки/калибровки.

[0067] Фиг.10 иллюстрирует результаты для одного из четырех образцов, настроенных/откалиброванных относительно измеренных значений на расчетной скорости. Значения были нормализованы относительно исходного значения расчетной точки, чтобы показать существование различий между прогнозными и экспериментальными значениями. Следует отметить, что традиционные значения 90 дальше от экспериментальных значений 92 данных, чем оптимизированные значение 94. Также следует отметить, что формы оптимизированных кривых 94 лучше аппроксимируют данные испытаний, чем традиционные.

[0068] Фиг.11 демонстрирует, что различные параметры 100 настройки/калибровки семейства компрессоров после применения нового оптимизатора имеют гладкую динамику при переходе от экземпляра к экземпляру семейства. Кривая 100 параметров, показанная на фиг.11, отличается от результатов ручной настройки/калибровки, проиллюстрированных кривыми 80 и 84 на фиг.9. Благодаря достижению такой высокой степени гладкости новый оптимизатор создает улучшенную базу данных точек компрессора, и следовательно, при заказе нового компрессора заказчиком процедура интерполяции для вычисления характеристик нового компрессора даст лучшие и более точные результаты. Свойство гладкости кривой может быть описано в терминах ее первой производной. Например, допустим, что параметр настройки/калибровки всего семейства описывается кривой 100 фиг.11. Кривая 100 считается гладкой, если первая производная рассматриваемого параметра настройки/калибровки по коэффициенту расхода непрерывна для всего семейства. Следует отметить, что фиг.11 демонстрирует точки 102, соответствующие образцовым моделям, т.е. испытанным машинам, а кривая 100 представляет рассматриваемый расчетный параметр для всего семейства. В соответствии с этим, если клиенту нужна новая турбомашина с требуемым коэффициентом расхода, обозначенным как 101, то оператор базы данных, включающей кривую 102, может быстро найти один или более расчетных параметров 106, соответствующих необходимой турбомашине.

[0069] Далее на примере фиг.12 описано устройство 110 проектирования, предназначенное для определения набора параметров настройки/калибровки при проектировании новых турбомашин. Устройство 110 проектирования может включать интерфейс 112, сконфигурированный для ввода рабочих параметров турбомашины из того же семейства, что и новая турбомашина. Например, интерфейс 112 может представлять собой клавиатуру, мышь, сканер и т.п. Интерфейс 112 соединен с процессором или специальной схемой (аналоговой или цифровой) 114. процессор 114 может включать различные функциональные блоки. Например, процессор 114 может включать первый блок 116, который сконфигурирован для вычисления количественных параметров семейства турбомашин на основе упомянутых рабочих параметров, принятых из интерфейса 112. Блок 118 вычислений сконфигурирован для сравнения вычисленных количественных параметров семейства турбомашин с измеренными количественными параметрами и для вычисления первого расхождения (Error) между вычисленными количественными параметрами семейства и измеренными количественными параметрами. Этот же блок 118 вычислений может быть также сконфигурирован для вычисления второго расхождения (Devi) между переменными настройки/калибровки турбомашины и заданными по умолчанию значениями переменных турбомашины. Логический блок 120 сконфигурирован для формирования модифицированной целевой функции, включающей упомянутые первое и второе расхождения. Логический блок 120, или другой, дополнительный блок, сконфигурирован для определения набора параметров настройки/калибровки семейства, который обеспечивает гладкий переход от одного экземпляра к другому на основе минимизации упомянутой модифицированной целевой функции. Результаты этой операции могут сохраняться в базе данных, находящейся в памяти 122. Память может взаимодействовать с процессором 114 или может быть расположена внутри процессора 114. К процессору 124 может быть подключен блок 124 отображения, который может быть сконфигурирован для отображения параметров настройки/калибровки. В одном из применений устройство 110 проектирования может быть специальной рабочей станцией, сконфигурированной для выполнения конкретных шагов, описанных ниже.

[0070] В соответствии с одним из примеров осуществления настоящего изобретения, проиллюстрированным на фиг.18, предложен способ автоматического определения окончательного набора параметров настройки/калибровки для проектирования новых турбомашин. Способ включает шаг 1300 ввода исходного набора параметров настройки/калибровки; шаг 1302 вычисления количественных параметров семейства турбомашин на основе исходного набора параметров настройки/калибровки; шаг 1304 сравнения вычисленных количественных параметров семейства турбомашин с измеренными количественными параметрами и вычисления первого расхождения между вычисленными количественными параметрами семейства и измеренными количественными параметрами; шаг 1306 вычисления второго расхождения между исходным набором параметров настройки/калибровки и заданными по умолчанию значениями переменных турбомашины; шаг 1308 формирования модифицированной целевой функции, которая включает как упомянутое первое, так и упомянутое второе расхождение; шаг 1310 изменения, в течение итеративной процедуры, упомянутого исходного набора параметров настройки/калибровки таким образом, чтобы найти окончательный набор параметров настройки/калибровки, при этом это окончательный набор параметров настройки/калибровки обеспечивает (1) наилучшее соответствие между семейством количественных параметров турбомашины и измеренными количественными параметрами, и (2) гладкий переход в упомянутом окончательном наборе параметров настройки/калибровки от одной модели упомянутого семейства к другой; а также шаг 1312 сохранения в базу данных упомянутого окончательного набора параметров настройки/калибровки для упомянутого семейства.

[0071] Описанный выше способ может быть реализован в устройстве 110 проектирования, проиллюстрированном на фиг.12. Устройство 110 проектирования может вычислять параметры настройки/калибровки центробежного компрессора. Один из примеров центробежного компрессора показан на фиг.14. Центробежный компрессор 140 может включать крыльчатку 142, диффузор 144, выпускную систему 146 и устройство 148 входной направляющей лопатки.

[0072] В описанных примерах осуществления настоящего изобретения предложены система и способ автоматического определения набора параметров настройки/калибровки для проектирования новых турбомашин. Следует понимать, что данное описание не имеет целью ограничение настоящего изобретения. Напротив, упомянутые примеры осуществления настоящего изобретения предназначены для охвата альтернатив, модификаций и эквивалентов, попадающих в рамки настоящего изобретения, заданные приложенной формулой изобретения. При этом в подробном описании упомянутых примеров осуществления изобретения для обеспечения всестороннего понимания заявленного изобретения приведены различные конкретные детали. Тем не менее, специалистам в настоящей области техники следует понимать, что различные варианты осуществления изобретения могут быть применены на практике и без этих конкретных деталей.

[0073] Несмотря на то, что отличительные особенности и элементы представленных примеров осуществления настоящего изобретения описаны в конкретных комбинациях, каждая отличительная особенность или элемент могут быть использованы отдельно, без остальных отличительных особенностей и элементов упомянутых вариантов осуществления изобретения, или в различных сочетаниях с другими отличительными особенностями и элементами, описанными в настоящем документе, или без них.

[0074] В данном описании для рассмотрения различных вариантов осуществления настоящего изобретения использованы конкретные примеры, чтобы любой специалист в данной области техники мог применить его на практике, включая создание и использование любых устройств или систем и выполнение любых включенных в настоящий документ способов. Рамки настоящего изобретения заданы пунктами формулы изобретения и могут включать дополнительные примеры, которые могут быть предложены специалистами самостоятельно. Все подобные дополнительные примеры также считаются попадающими в рамки приложенной формулы изобретения.

Группа изобретений предназначена для автоматического определения набора параметров для проектирования турбомашин. Технический результат - создание алгоритма оптимизации определения набора параметров настройки/калибровки для проектирования турбомашин. Для этого предложен способ, включающий ввод исходного набора параметров настройки/калибровки; вычисление количественных параметров семейства турбомашин на основе исходного набора параметров настройки/калибровки; сравнение вычисленных количественных параметров семейства турбомашин с измеренными количественными параметрами и вычисление первого расхождения между вычисленными количественными параметрами семейства и измеренными количественными параметрами; вычисление второго расхождения между исходным набором параметров настройки/калибровки и заданными по умолчанию значениями переменных турбомашины; формирование модифицированной целевой функции, которая включает как упомянутое первое, так и упомянутое второе расхождение; изменение, в течение итеративной процедуры, упомянутого исходного набора параметров настройки/калибровки таким образом, чтобы найти окончательный набор параметров настройки/калибровки, при этом упомянутый окончательный набор параметров настройки/калибровки обеспечивает (1) наилучшее соответствие между количественными параметрами семейства турбомашин и измеренными количественными параметрами, и (2) гладкий переход в упомянутом окончательном наборе параметров настройки/калибровки от одной модели упомянутого семейства к другой; и сохранение в базе данных упомянутого окончательного набора. 3 н. и 17 з.п. ф-лы, 14 ил.

1. Способ автоматического определения окончательного набора параметров настройки/калибровки для проектирования новой турбомашины, включающий:

ввод исходного набора параметров настройки/калибровки;

вычисление количественных параметров семейства турбомашин на основе исходного набора параметров настройки/калибровки;

сравнение вычисленных количественных параметров семейства турбомашин с измеренными количественными параметрами и вычисление первого расхождения между вычисленными количественными параметрами семейства и измеренными количественными параметрами;

вычисление второго расхождения между исходным набором параметров настройки/калибровки и заданными по умолчанию значениями переменных турбомашины;

формирование модифицированной целевой функции, которая включает как упомянутое первое, так и упомянутое второе расхождение;

изменение, в течение итеративной процедуры, упомянутого исходного набора параметров настройки/калибровки таким образом, чтобы найти окончательный набор параметров настройки/калибровки, при этом упомянутый окончательный набор параметров настройки/калибровки обеспечивает (1) наилучшее соответствие между количественными параметрами семейства турбомашин и измеренными количественными параметрами, и (2) гладкий переход в упомянутом окончательном наборе параметров настройки/калибровки от одной модели упомянутого семейства к другой, при этом переход является гладким, если первая производная параметра настройки/калибровки является непрерывной для всего семейства; и

сохранение в базе данных упомянутого окончательного набора параметров настройки/калибровки для упомянутого семейства.

2. Способ по п. 1, в котором упомянутый исходный набор параметров настройки/калибровки включает либо один набор заданных по умолчанию значений параметров, либо значения параметров настройки/калибровки других турбомашин из того же семейства, что и новая турбомашина, или модифицированные значения параметров настройки/калибровки с допустимым отклонением от упомянутых заданных по умолчанию значений.

3. Способ по п. 1 или 2, в котором параметр настройки/калибровки является гладким, если первая производная этого параметра настройки/калибровки по коэффициенту расхода является непрерывной для всего семейства.

4. Способ по п. 1 или 2, в котором упомянутые измеренные количественные параметры измеряют для существующих турбомашин упомянутого семейства.

5. Способ по п. 1 или 2, в котором упомянутое первое расхождение представляет собой среднеквадратическое значение суммы расстояний по нормали между (i) каждым вычисленным количественным параметром семейства турбомашин и (ii) соответствующим измеренным количественным параметром.

6. Способ по п. 1 или 2, в котором упомянутое второе расхождение взвешивают при сложении с упомянутым первым расхождением.

7. Способ по п. 1 или 2, в котором упомянутый окончательный набор параметров настройки/калибровки включает одно или более из следующего: два коэффициента на входной расход, один коэффициент выходного угла потока крыльчатки, критическое число Маха, один коэффициент на отрыв потока, один коэффициент эффективности и один коэффициент блокировки.

8. Способ по п. 1 или 2, в котором упомянутая новая турбомашина представляет собой центробежный компрессор, имеющий множество ступеней, крыльчатку, диффузор и выпускную систему.

9. Способ по п. 1 или 2, в котором упомянутые количественные параметры турбомашины включают одно или более из следующего: политропный КПД, политропный напор, рабочий коэффициент, степень сжатия, пределы помпажа и дросселирования.

10. Способ по п. 1 или 2, также включающий:

применение генетического алгоритма дифференциальной эволюции для минимизации упомянутой модифицированной целевой функции.

11. Способ по п. 10, также включающий:

формирование случайным образом упомянутого исходного набора параметров настройки/калибровки.

12. Способ по п. 10, также включающий:

применение симплекс-метода оптимизации для минимизации упомянутой модифицированной целевой функции.

13. Способ по п. 1 или 2, также включающий:

использование упомянутого набора параметров настройки/калибровки упомянутого семейства для определения окончательного набора параметров настройки/калибровки для упомянутой новой турбомашины.

14. Способ по п. 1 или 2, также включающий:

определение упомянутого окончательного набора параметров настройки/калибровки для расчетной точки и нерасчетных режимов.

15. Устройство проектирования для определения окончательного набора параметров настройки/калибровки для новой турбомашины, включающее:

интерфейс, сконфигурированный для ввода исходного набора параметров настройки/калибровки; и

процессор, связанный с упомянутым интерфейсом и сконфигурированный для вычисления количественных параметров семейства турбомашин на основе исходного набора параметров настройки/калибровки;

для сравнения вычисленных количественных параметров семейства турбомашин с измеренными количественными параметрами и для вычисления первого расхождения между упомянутыми вычисленными количественными параметрами семейства и упомянутыми измеренными количественными параметрами;

для вычисления второго расхождения между исходным набором параметров настройки/калибровки и заданными по умолчанию значениями переменных турбомашины;

для формирования модифицированной целевой функции, которая включает как упомянутое первое, так и упомянутое второе расхождение;

для изменения, в течение итеративной процедуры, упомянутого исходного набора параметров настройки/калибровки таким образом, чтобы найти окончательный набор параметров настройки/калибровки, при этом упомянутый окончательный набор параметров настройки/калибровки обеспечивает (1) наилучшее соответствие между количественными параметрами семейства турбомашин и измеренными количественными параметрами, и (2) гладкий переход в упомянутом окончательном наборе параметров настройки/калибровки от одной модели упомянутого семейства к другой, при этом переход является гладким, если первая производная параметра настройки/калибровки является непрерывной для всего семейства; и

для сохранения в базе данных упомянутого окончательного набора параметров настройки/калибровки для упомянутого семейства.

16. Устройство по п. 15, в котором упомянутый исходный набор параметров настройки/калибровки включает либо один набор заданных по умолчанию значений параметров, либо значения параметров настройки/калибровки других турбомашин из того же семейства, что и новая турбомашина, или модифицированные значения параметров настройки/калибровки с допустимым отклонением от упомянутых заданных по умолчанию значений.

17. Устройство по п. 15 или 16, в котором параметр настройки/калибровки является гладким, если первая производная этого параметра настройки/калибровки по коэффициенту расхода является непрерывной для всего упомянутого семейства.

18. Устройство по п. 15 или 16, в котором упомянутые измеренные количественные параметры измеряют для существующих турбомашин упомянутого семейства.

19. Устройство по п. 15 или 16, в котором упомянутое первое расхождение представляет собой среднеквадратическое значение суммы расстояний по нормали между (i) каждым вычисленным количественным параметром семейства турбомашин и (ii) соответствующим измеренным количественным параметром.

20. Машиночитаемый носитель, включающий машиночитаемые инструкции, которые при их исполнении реализуют способ автоматического определения окончательного набора параметров настройки/калибровки для новой турбомашины, включающий:

ввод исходного набора параметров настройки/калибровки;

вычисление количественных параметров семейства турбомашин на основе исходного набора параметров настройки/калибровки;

сравнение вычисленных количественных параметров семейства турбомашин с измеренными количественными параметрами и вычисление первого расхождения между вычисленными количественными параметрами семейства и измеренными количественными параметрами;

вычисление второго расхождения между исходным набором параметров настройки/калибровки и заданными по умолчанию значениями переменных турбомашины;

формирование модифицированной целевой функции, которая включает как упомянутое первое, так и упомянутое второе расхождение;

изменение, в течение итеративной процедуры, упомянутого исходного набора параметров настройки/калибровки таким образом, чтобы найти окончательный набор параметров настройки/калибровки, при этом упомянутый окончательный набор параметров настройки/калибровки обеспечивает (1) наилучшее соответствие между количественными параметрами семейства турбомашин и измеренными количественными параметрами, и (2) гладкий переход в упомянутом окончательном наборе параметров настройки/калибровки от одной модели упомянутого семейства к другой, при этом переход является гладким, если первая производная параметра настройки/калибровки является непрерывной для всего семейства; и

сохранение в базе данных упомянутого окончательного набора параметров настройки/калибровки для упомянутого семейства.

| ELSHAMY OMAR ET AL, An Aerodynamic Optimization Procedure for the Preliminary Design of Centrifugal Compressor Stages, Proceedings of the ASME Turbo Expo 2008, vol | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Электрический регистрирующий прибор для учета и контроля топлива, подаваемого в бункера котельных установок | 1924 |

|

SU1649A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DUCCIO BONAIUTI ET AL, Analysis and Optimization of Transonic | |||

Авторы

Даты

2015-08-10—Публикация

2010-06-22—Подача