Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и системе для настройки моделей процессов на промышленном предприятии, таком как химический завод или нефтеперегонный завод, и более конкретно к способу улучшения рабочих характеристик такого предприятия с использованием порогового анализа.

Уровень техники

Компании-операторы нефтеперегонных и нефтехимических заводов обычно сталкиваются с серьезными проблемами в сегодняшней ситуации. Среди этих проблем можно указать эрозию финансовых результатов вообще и запаса финансовой прочности в частности, растущую сложность технологий, снижение уровня квалификации рабочей силы и постоянно изменяющиеся нормы и требования к охране окружающей среды.

Более того, поскольку цены на сырье и на продукцию становятся все более переменчивыми, операторам часто становится весьма затруднительно находить операционные решения, способные оптимизировать их финансовые результаты. Маловероятно, что такая переменчивость уменьшится в обозримом будущем; однако она может создать потенциальные экономические преимущества для тех компаний, которые смогут быстро распознавать открывающиеся рыночные возможности и оперативно реагировать на это по мере появления таких возможностей.

Давление со стороны рынков капитала обычно заставляет компании-операторов непрерывно увеличивать прибыль от своих активов. В ответ на это поставщики катализаторов, адсорбентов, оборудования и систем управления разрабатывают все более сложные системы, которые позволят повысить эффективность основных фондов. Обслуживание и эксплуатация таких усовершенствованных систем в общем случае требует все более высоких уровней квалификации персонала, которые может быть затруднительно развивать, поддерживать и передавать в условиях дефицита времени и ограниченности ресурсов сегодняшнего технического персонала. Это означает, что далеко не всегда удается по максимуму использовать потенциал этих все более сложных систем. Кроме того, когда существующие основные фонды работают вблизи проектных пределов или даже за этими пределами, проблемы с надежностью и эксплуатационные риски могут возрасти.

Операторы заводов обычно реагируют на перечисленные выше вызовы с использованием одной или нескольких стратегий, таких как, например, уменьшение имеющихся рисков, развитие цепочки создания добавленной стоимости и непрерывной оптимизации экономических показателей. Стратегии уменьшения имеющихся рисков в общем случае делают упор на достижении адекватной работы завода, а не на максимизации экономических показателей. Стратегии развития цепочки создания добавленной стоимости обычно делают упор на совершенствовании согласования потоков сырья и продукции с возможностями основных фондов и потребностей рынка. Стратегии непрерывной оптимизации экономических показателей часто используют инструменты, системы и модели для непрерывного мониторинга и устранения разрывов в экономических и операционных показателях.

Существует несколько уровней разрывов (или недостаточных уровней характеристик), с которыми обычно сталкиваются операторы нефтеперегонных заводов:

1) Происшествия или разрыв «упущенных возможностей»

Большинство операторов нефтеперегонных заводов может в достаточной степени эффективно отслеживать затраты/стоимость внеплановых происшествий на своих нефтеперегонных заводах: внеплановые остановки, проблемы с готовностью оборудования и т.п. Затраты или потери стоимости, ассоциированные с этими разрывами, в общем случае велики, но продолжительность таких происшествий обычно мала. Хорошо управляемые и работающие нефтеперегонные заводы могут поддерживать такие происшествия на минимуме посредством эффективных программ технологической и механической надежности.

2) Ретроспективный разрыв

Некоторые нефтеперегонные заводы делают упор на ретроспективном (историческом) разрыве, в рамках чего оператор сравнивает месячный план выпуска продуктов перегонки нефти с фактически достигнутыми результатами и анализирует результаты сравнения, чтобы понять и устранить причины любых обнаруженных разрывов. Обычно это делается на ежемесячной основе. Операторы нефтеперегонных заводов часто могут выявить значительные экономические усовершенствования, если они смогут устранить основные, коренные причины отклонений от плановых показателей выпуска продукции нефтеперегонных заводов.

Однако если коренные причины заключены в плохих показателях технологического процесса, их часто довольно затруднительно идентифицировать. Такой исторический, ретроспективный анализ также может быть довольно затратным в том, что он оставляет проблемы невыявленными и неустраненными до конца месяца. Только в качестве примера, снижение переработки октан-баррелей на 1% от установки каталитического риформинга мощностью 30,000 баррель/сутки (BPD) может стоить $530,000 в месяц (на основе цены $0.60/октан-баррель). Раннее выявление этого разрыва и разрешение проблем может позволить избежать значительных потерь прибыли. Здесь важно поддерживать непрерывные и согласованные уровни заданных характеристик при оптимизации конкретного процесса на основе разнообразных моделей технологических процессов с целью обеспечения согласованных и жизнеспособных результатов.

Поэтому, имеется необходимость в усовершенствовании системы настройки для операторов с целью ответа на эти вызовы с использованием стратегии экономической оптимизации, использующей инструменты, системы и модели для непрерывного мониторинга и устранения разрывов в экономических и операционных показателях.

Раскрытие сущности изобретения

Общей целью настоящего изобретения является повышение операционной эффективности химических заводов и нефтеперегонных заводов. Более конкретной целью настоящего изобретения является преодоление одной или нескольких проблем, описанных выше. Общая цель настоящего изобретения может быть достигнута, по меньшей мере частично, посредством способа усовершенствования работы завода. Этот способ содержит получение от завода операционной информации о его работе.

Настоящее изобретение далее рассматривает способ усовершенствования работы завода, содержащий получение от этого завода операционной информации о его работе и генерирование модели технологического процесса с использованием полученной операционной информации о работе завода. Настоящее изобретение рассматривает еще один способ улучшения работы завода. Этот способ содержит прием операционной информации о работе завода через Интернет и автоматическое генерирование модели технологического процесса с использованием полученной операционной информации о работе завода.

Настоящее изобретение обеспечивает систематическую настройку спецпроцессора для моделирования с целью создания основы для оптимизации работы завода. Ключевые параметры согласования определяют и согласуют на основе ассоциированных контрольных точек и кумулятивно оценивают различия всех параметров с целью определения соответствия характеристик модели и характеристик реальной работы завода. Как более подробно описано ниже, задают пороговую величину, чтобы оценить необходимость в дополнительной настройке спецпроцессора для моделирования на основе согласованности модели.

Настоящее изобретение использует конфигурированные модели процесса для мониторинга, прогнозирования и оптимизации характеристик индивидуальных технологических установок, операционных блоков и/или систем полной переработки нефти. Рутинный и частый анализ сравнения прогнозируемых и фактических характеристик и показателей дает возможность раннего выявления операционных расхождений, на которые можно воздействовать для оптимизации финансовых результатов.

Настоящее изобретение использует результаты измерений от какого-либо из следующих устройств: датчики давления, датчики перепада давления, измерительные диафрагмы расходомеров, расходомеры Вентури, другие датчики расхода, датчики температуры, емкостные датчики, датчики веса, газовые хроматографы, датчики влажности и другие датчики, распространенные на нефтеперегонных предприятиях и вообще в нефтехимической промышленности, как это известно в технике. Далее, настоящее изобретение использует результаты лабораторных измерений параметров процесса, получаемые посредством газовых хроматографов, жидкостных хроматографов, измерителей параметров перегонки, измерителей октанового числа, и результаты других лабораторных измерений, широко применяемых на нефтеперегонных предприятиях и вообще в нефтехимической промышленности.

Измерения параметров технологического процесса используются для мониторинга функционирования какого-либо технологического оборудования из следующего перечня: насосов, компрессоров, теплообменников, печей прямого нагрева, регулирующей арматуры, ректификационных колонн, реакторов и другого технологического оборудования, широко применяемого на нефтеперегонных предприятиях и вообще в нефтехимической промышленности.

Способ согласно настоящему изобретению предпочтительно реализован с использованием работающей через сеть компьютерной системы. К преимуществам осуществления рабочих процессов с использованием такой платформы относятся улучшение экономических показателей за счет расширения способности оператора выявлять и использовать экономические возможности, поддержания способности устранять разрывы характеристик и неравномерность эффективности, повышения способности использовать знания и опыт персонала и улучшения регулирования работы предприятия. Настоящее изобретение предлагает новый передовой способ использования самых передовых компьютерных технологий в сочетании с другими параметрами для изменения режима работы предприятий, таких как нефтеперегонные и нефтехимические заводы.

Настоящее изобретение применяет развернутую на предприятии систему сбора данных для считывания данных и автоматической передачи их в удаленный пункт, где эти данные пересматривают с целью, например, устранения ошибок и смещений, и используют для вычисления результатов функционирования предприятия и сообщения об этих результатах. Полученные характеристики и показатели функционирования предприятия и/или индивидуальных технологических установок на предприятии сравнивают с характеристиками и показателями, предсказываемыми моделями процессов с целью идентификации расхождений или разрывов в работе.

На основе полученных результатов может быть сформирован и передан оператору предприятия и/или инженеру-технологу предприятия или третьей стороны, например, через Интернет, отчет, такой как ежедневный отчет, показывающий фактические характеристики и показатели в сравнении с прогнозируемыми характеристиками и показателями. Идентифицированные разрывы характеристик позволяют операторам и/или инженерам выявить и устранить причины появления таких разрывов. Способ согласно настоящему изобретению далее использует модели технологических процессов и операционную информацию о работе предприятия для проведения процедур оптимизации, сходящихся к оптимальному варианту работы предприятия для конкретных заданных уровней потребления сырья, выпуска продукции и цен.

Способ согласно настоящему изобретению регулярно предоставляет операторам и/или инженерам предприятия информацию, позволяющую выработать рекомендации для подстройки уставок или контрольных точек с целью обеспечить работу предприятия постоянно в оптимальном режиме или близко к нему. Этот способ согласно настоящему изобретению предлагает оператору альтернативные варианты для усовершенствования или модификации работы предприятия в дальнейшем. Способ согласно настоящему изобретению регулярно поддерживает и подстраивает модели технологических процессов с целью правильного представления истинных потенциальных характеристик предприятия. Способ согласно одному из вариантов настоящего изобретения содержит процедуры оптимизации экономических показателей, конфигурированные в соответствии с конкретными экономическими критериями оператора, используемыми для идентификации оптимальных рабочих точек, оценки альтернативных вариантов операции и оценки характеристик сырья.

Настоящее изобретение предлагает воспроизводимый способ, который должен помочь нефтеперегонным заводам устранить разрыв между фактическими и достижимыми экономическими показателями. Способ настоящего изобретения использует историю развития технологического процесса, моделирование и характеристики потоков, а также опыт автоматизации предприятия для рассмотрения и решения критически важных проблем обеспечения защиты данных, равно как эффективного сбора и агрегирования, настройки и перемещения больших объемов данных. Оптимизация с использованием Интернет является предпочтительным способом достижения и поддержания максимальных параметров технологического процесса посредством соединения, на виртуальной основе, технического опыта и технологического операционного персонала предприятия.

Усовершенствованный рабочий процесс использует конфигурированные модели технологических процессов для мониторинга, прогнозирования и оптимизации характеристик индивидуальных технологических установок, операционных блоков и/или систем полной переработки нефти. Рутинный и выполняемый часто анализ прогнозируемых характеристик и показателей в сравнении с фактическими характеристиками и показателями дает возможность раннего выявления операционных расхождений, на которые можно воздействовать для оптимизации финансовых результатов.

Как используется здесь, термин «процедура» (“routine”) следует понимать как указание на последовательность компьютерных программ или команд для выполнения конкретной задачи. Термин «завод» или «предприятие» здесь следует понимать как указание на любой из возможных типов химических и нефтехимических производственных предприятий или нефтеперегонных предприятий. Термин «операторы» предприятия или завода здесь следует понимать как указывающий и/или включающий в себя, без ограничений, проектировщиков предприятий, управленцев, инженеров, техников и прочих, заинтересованных в наблюдении и/или осуществлении повседневной деятельности предприятия.

В одном из вариантов предложена система настройки для усовершенствования работы завода. С системой настройки соединен сервер для связи с предприятием через сеть связи. Компьютерная система имеет работающую на основе Интернет платформу для приема и передачи данных предприятия, относящихся к работе предприятия, через сеть связи. Дисплей представляет эти данные предприятия в интерактивном режиме. Блок согласования конфигурирован для согласования фактически измеренных данных от предприятия в сравнении с результатами, полученными с использованием модели характеристик технологического процесса, от спецпроцессора для моделирования на основе набора заданных контрольных точек или уставок. Блок согласования осуществляет эвристический анализ фактически измеренных данных и результатов, полученных с использованием модели характеристик технологического процесса, с использованием набора заданных пороговых величин.

В другом варианте предложен способ настройки для улучшения работы предприятия, содержащий этапы, на которых осуществляют обеспечение сервера, соединенного с системой настройки для связи с предприятием через сеть связи; обеспечение компьютерной системы, имеющей платформу, работающую на основе Интернет, для приема и передачи данных предприятия, относящихся к работе предприятия, через сеть связи; обеспечение отображения для интерактивного представления данных предприятия, причем отображение сконфигурировано для графического или текстового представления принятых данных предприятия; получение данных предприятия от этого предприятия через сеть связи; генерирование модели технологического процесса предприятия для оценки ожидаемых характеристик предприятия на основе данных предприятия; мониторинг «состояния здоровья» предприятия на основе модели технологического процесса предприятия; согласование фактически измеренных данных от предприятия в сравнении с результатами, полученными с использованием модели характеристик технологического процесса, от спецпроцессора для моделирования, на основе набора заданных контрольных точек или уставок; создание модели количественных оценок для определения степени достоверности модели характеристик технологического процесса на основе данных предприятия; и настройку этой модели характеристик технологического процесса на основе модели количественных оценок для представления потенциального функционирования предприятия.

Вышеизложенное и другие аспекты и признаки настоящего изобретения станут очевидными для специалистов в рассматриваемой области из последующего подробного описания, рассматриваемого в сочетании с прилагаемыми чертежами.

Краткое описание чертежей

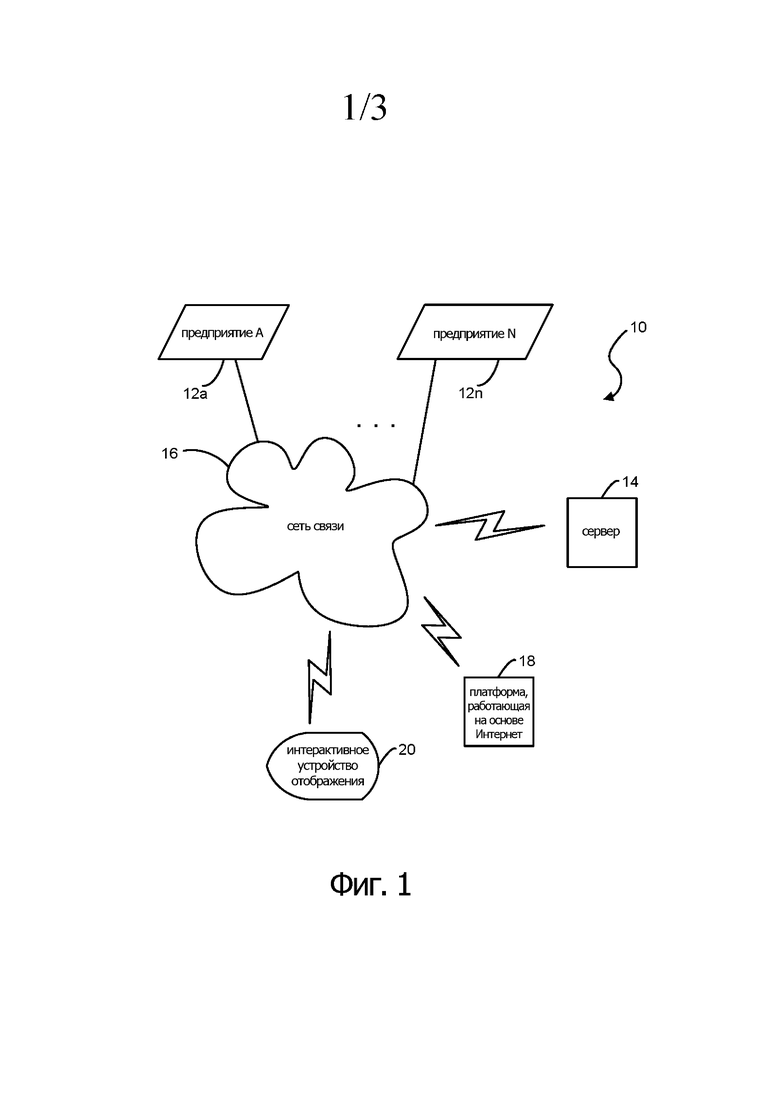

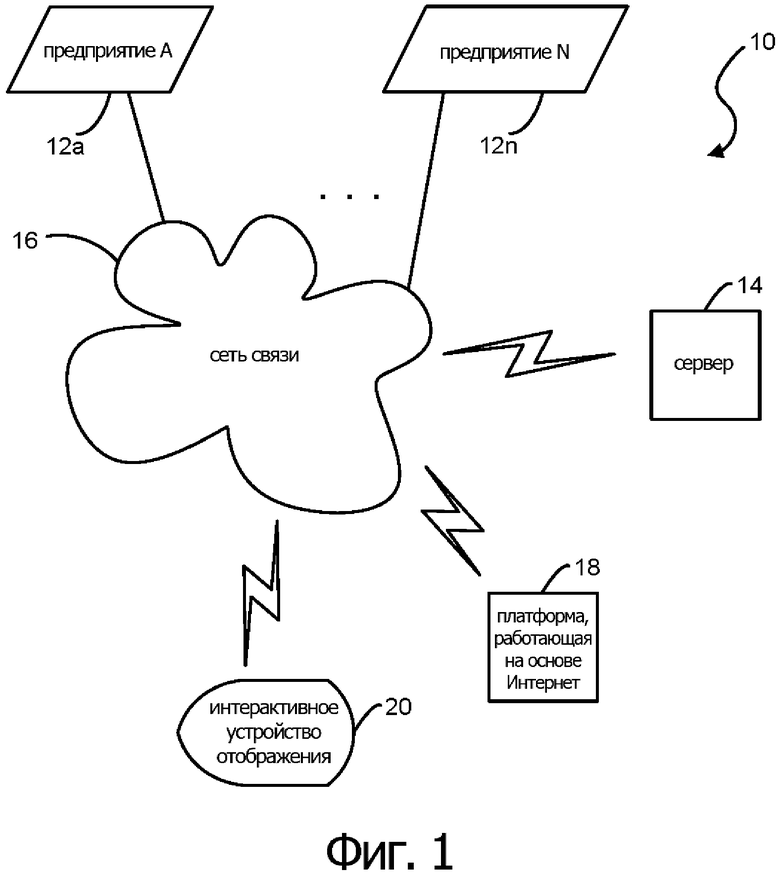

Фиг. 1 иллюстрирует пример использования предлагаемой системы настройки в инфраструктуре облачных вычислений;

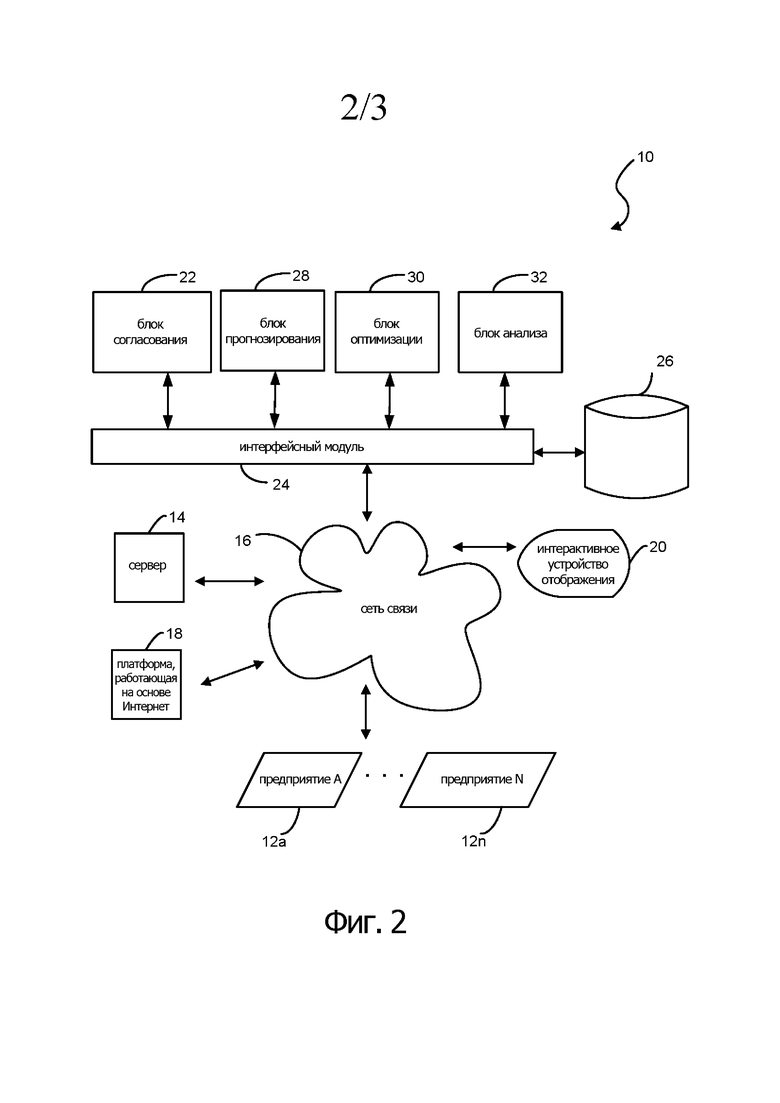

Фиг. 2 представляет функциональную блок-схему предлагаемой системы настройки, содержащие функциональные блоки согласно одному из вариантов настоящего изобретения; и

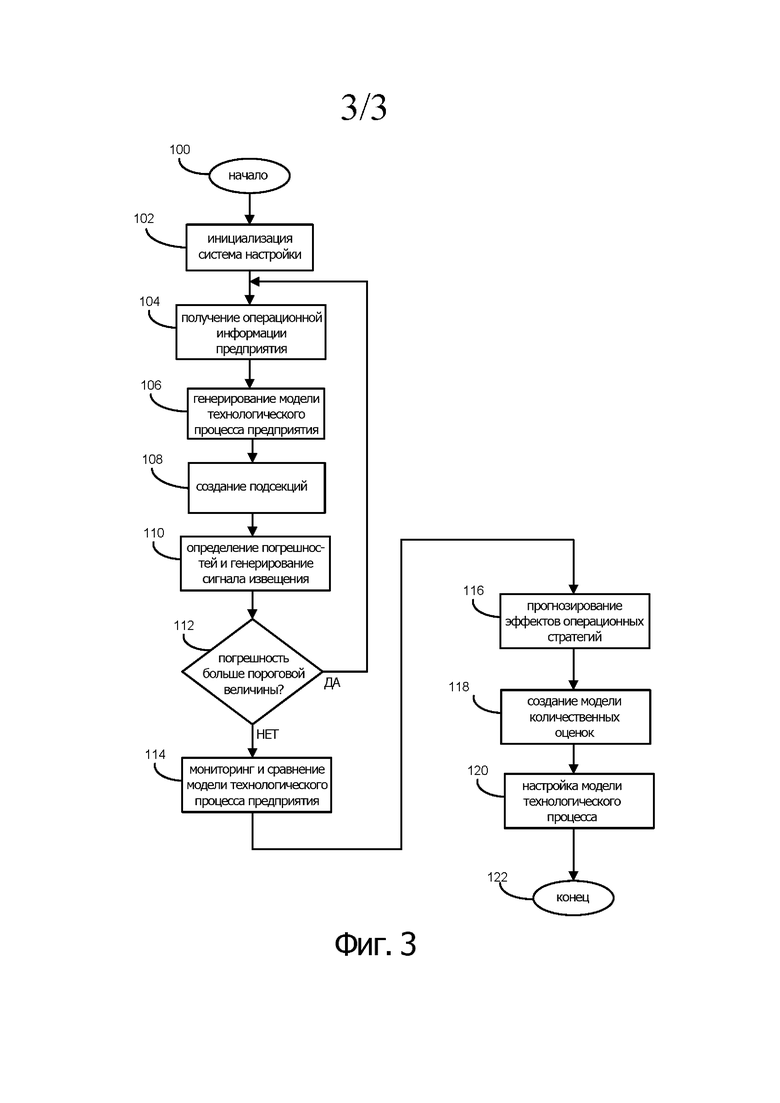

Фиг. 3 иллюстрирует пример способа настройки в соответствии с вариантами предлагаемой системы настройки.

Осуществление изобретения

На Фиг. 1 представлен пример системы настройки, обозначенной в целом поз. 10, на основе одного из вариантов настоящего изобретения для улучшения работы одного или нескольких предприятий (например, Предприятие A . . . Предприятие N) 12a-12n, таких как химическое предприятие или нефтеперегонный завод, либо часть такого предприятия. Предлагаемая система 10 настройки использует операционную информацию предприятия, полученную по меньшей мере от одного предприятия 12a-12n.

Как используется здесь, термин «система», «блок» или «модуль» может обозначать, быть частью или содержать специализированную интегральную схему (Application Specific Integrated Circuit (ASIC)), электронную схему, процессор компьютера (совместно используемый, специализированный или группа процессоров), выполняющий одну или несколько загружаемых или встроенных программ, комбинаторную логическую схему и/или другие подходящие компоненты, реализующие описанные выше функции. Таким образом, хотя настоящее изобретение содержит конкретные примеры и организацию блоков, объем предлагаемой системы не следует ограничивать этим, поскольку для квалифицированного практика будут очевидны и другие модификации.

Система 10 настройки может быть резидентной или быть связана с сервером или компьютерным устройством 14 (включая, например, серверы баз данных и видео серверы) и запрограммирована для решения задач и представления на дисплее относящихся к делу данных для различных функциональных блоков через сеть 16 связи, предпочтительно с использованием защищенной инфраструктуры облачных вычислений. Предполагается, что можно применять и другие подходящие сети связи, такие как Интернет, беспроводная сеть связи (например, Wi-Fi), корпоративная сеть Интранет, локальная сеть связи (local area network (LAN)) или глобальная сеть связи (wide area network (WAN)), или другая подобная сеть, использующая соединение с телефонным набором, кабельные модемы, высокоскоростные линии интегральных цифровых сетей связи (ISDN) или системы связи других типов, известные в технике. Вся относящаяся к делу информация может храниться в базах данных для вызова оттуда системой настройки 10 или компьютерным устройством 14 (например, как из устройства хранения данных и/или с машиночитаемого носителя информации, несущего компьютерные программы).

Далее, предлагаемая система 10 настройки может быть частично или полностью автоматизирована. В одном из предпочтительных вариантов настоящего изобретения эта система 10 настройки реализована посредством компьютерной системы, такой как компьютерная система третьей стороны, удаленная от предприятия 12a-12n, и/или центр проектирования предприятия. Предлагаемая система 10 настройки содержит работающую на основе сети связи платформу 18, которая получает или принимает и передает информацию через Интернет. В частности, система 10 настройки принимает сигналы и параметры по меньшей мере от одного из предприятий 12a-12n через сеть 16 связи и представляет на интерактивном дисплее 20, доступном для оператора или пользователя, предпочтительно в реальном времени, информацию, относящуюся к функционированию предприятия.

Использование системы, работающей на основе сети связи, для осуществления предлагаемого способа согласно настоящему изобретению предоставляет много преимуществ, таких как улучшенные экономические показатели предприятия за счет расширения способности оператора выявлять и использовать экономические возможности, поддержания способности устранять разрывы характеристик и неравномерность эффективности, повышения способности использовать знания и опыт персонала и улучшения процессов обучения и развития. Способ согласно настоящему изобретению позволяет осуществлять ежедневную автоматическую оценку показателей и характеристик технологического процесса, тем самым увеличивая частоту обзора функционирования при меньших затратах времени и сил со стороны операционного персонала предприятия.

Платформа 18, работающая на основе сети связи, позволяет всем пользователям работать с одной и той же информацией, создавая среду сотрудничества для обмена передовым опытом или для поиска неисправностей. Способ согласно настоящему изобретению позволяет получить более точные результаты прогнозирования и оптимизации благодаря использованию полностью конфигурированных моделей, в состав которых могут входить представления выхода каталитических реакций, ограничения, степени свободы и другие подобные параметры. Рутинные автоматические расчеты по моделям проектирования и эксплуатации предприятия позволяют своевременно настраивать модель предприятия с целью уменьшения или полного устранения расхождений и разрывов между моделями предприятия и фактическими показателями функционирования этого предприятия. Усовершенствование способа согласно настоящему изобретению, использующему работающую на основе сети связи платформу 18, позволяющую также осуществлять мониторинг и обновление в нескольких пунктах, расширяя тем самым возможности проектировщиков оборудования и предприятий выдвигать реалистичные оптимальные цели.

Как показано на Фиг. 2, предпочтительно, чтобы предлагаемая система 10 настройки содержала блок 22 согласования, конфигурированный для согласования фактически измеренных данных от соответствующих предприятий 12a-12n в сравнении с результатами, полученными с использованием модели характеристик технологического процесса, от спецпроцессора для моделирования на основе набора заданных контрольных точек или уставок. В предпочтительном варианте осуществляется эвристический анализ фактически измеренных данных и результатов, полученных с использованием модели характеристик технологического процесса, с использованием набора заданных пороговых величин. Понятно также, что здесь может быть применен статистический анализ или какой-либо другой подходящий метод анализа в различных приложениях.

Только в качестве примера, от соответствующих предприятий 12a-12n принимают операционные параметры предприятия или данные предприятия, такие как температуры, уровни давления, композиции сырья, композиции продуктов на выходе ректификационных колонн и другие подобные параметры. Эти параметры предприятий представляют фактически измеренные данные от выбранных компонентов оборудования предприятий 12a-12n в течение заданного периода времени. Эти операционные параметры предприятия сравнивают с результатами, полученными с использованием модели характеристик технологического процесса, от спецпроцессора для моделирования на основе заданных пороговых величин.

В состав системы 10 настройки входит интерфейсный модуль 24 для создания интерфейса между системой 10 настройки, одной или несколькими внутренними или внешними базами 26 данных и сетью 16 связи. Интерфейсный модуль 24 принимает данные от, например, датчиков предприятия через сеть 16 связи, а также от других относящихся к делу систем, устройств, сервисов и приложений. Эти другие устройства, сервисы и приложения могут содержать, не ограничиваясь этим, один или несколько программных или аппаратных компонентов и т.п., относящихся к соответствующим предприятиям 12a-12n. Интерфейсный модуль 24 также принимает сигналы и/или параметры, передаваемые соответствующим блокам и модулям, таким как система 10 настройки и ассоциированные с ней компьютерные модули или блоки.

Предпочтительно, блок 28 прогнозирования предназначен для прогнозирования достоверности текущей модели технологического процесса в спецпроцессоре для моделирования на основе сравнений операционных параметров предприятия. Предполагается, что блок 28 прогнозирования генерирует или вычисляет количественную оценку достоверности модели технологического процесса на основе сравнений с использованием анализа методом частичных наименьших квадратов (partial least squares (PLS)), анализа методом ортогональных наименьших квадратов (orthogonal PLS (OPLS)) или других известных методов анализа, известных в технике.

Например, создают модель количественной оценки для определения степени достоверности текущей модели технологического процесса на основе операционных параметров предприятия. Далее, количественную оценку достоверности предпочтительно взвешивают на основе величины разности между операционными параметрами предприятия и соответствующими заданными пороговыми величинами. Модель количественной оценки обновляют с использованием взвешенных количественных оценок достоверности, и регулируют или настраивают текущую модель технологического процесса на основе модели количественной оценки.

Более конкретно, по меньшей мере один параметр предприятия или подмножество параметров предприятия выбирают в качестве ключевого параметра согласования и разницу между выбранным параметром предприятия и соответствующим результатом, полученным с использованием модели характеристик технологического процесса, оценивают кумулятивно в течение заданного периода времени для определения совпадения результатов моделирования с соответствующими фактическими операциями предприятиями. Когда указанная разница больше заданной пороговой величины, осуществляют дополнительную настройку модели технологического процесса. Например, когда допустимая погрешность этой разности больше заданной процентной величины, тогда дополнительно оценивают текущую модель технологического процесса и настраивают соответственно.

Система содержит блок 30 оптимизации с целью осуществления оптимизации по меньшей мере части процесса перегонки нефти или нефтехимического технологического процесса по меньшей мере на одном предприятии 12a-12n на основе количественной оценки достоверности характеристик и показателей или модели технологического процесса на предприятии. Для операторов в области перегонки нефти или нефтехимического производства затруднительно оптимизировать экономические показатели на уровне всего комплекса предприятия 12a-12n, поскольку имеются разнообразные параметры и измерения, которые могут не создавать связной основы для моделирования и оптимизации технологического процесса.

Во время работы блок 30 оптимизации принимает фактически измеренные данные из клиентской позиции или от предприятия 12a-12n на многократной основе, например, каждые 100 мс, каждую секунду, каждые 10 секунд, каждую минуту, каждые две минуты и т. п. Для очистки данных блок 30 оптимизации анализирует полноту данных и корректирует грубые ошибки. Затем данные корректируют для устранения влияния проблем при измерениях (например, проблем точности для установления стационарного состояния моделирования) и величины общего баланса масс с целью генерации дублированного набора согласованных данных предприятия.

Скорректированные данные используют в качестве входных данных для процесса моделирования, в рамках которого модель технологического процесса настраивают для обеспечения совмещения процесса моделирования с согласованными данными предприятия. Выходные согласованные данные предприятия вводят в настроенную процедуру и затем генерируют на их основе прогнозируемые данные. Каждая такая процедура может представлять собой совокупность виртуальных объектов модели технологического процесса в качестве единицы проектирования процесса. Далее проверяют достоверность величины дельты, представляющей собой разность между согласованными данными и прогнозируемыми данными, с целью установления жизнеспособного варианта оптимизации для работы процедуры моделирования.

В результате, настроенный спецпроцессор для моделирования используется в качестве основы для проведения процедуры оптимизации с использованием набора согласованных данных в качестве входных данных. На выходе этого этапа получают новый набор данных, а именно оптимизированные данные. Разница между согласованными данными и оптимизированными данными служит указанием того, как следует изменить операции для достижения более оптимального с экономической точки зрения результата. В этой конфигурации блок 30 оптимизации предлагает конфигурируемый пользователем способ минимизации функций цели и тем самым максимизации прибыльности предприятий 12a-12n.

В предпочтительном варианте блок 30 оптимизации определяет функцию цели в качестве определяемого пользователем вычисления суммарной стоимости операции в ходе конкретного процесса, включая потребляемые материалы, выпускаемую продукцию и используемые ресурсы жизнеобеспечения с учетом разнообразных ограничений. Например, максимальная емкость ректификационной колонны может быть определена границей затопления внутренних компонентов, и максимальная емкость печи может быть определена на основе температуры поверхности трубки внутри печи. Для других приложений можно предположить другие подходящие функции цели.

В состав предлагаемой системы 10 настройки входит также блок 32 анализа, конфигурированный для определения операционного статуса нефтеперегонного завода или нефтехимического завода с целью обеспечения устойчивой и прибыльной работы предприятия 12a-12n. Модуль 32 анализа определяет операционный статус на основе по меньшей мере одной из моделей - кинетической модели, параметрической модели, аналитических средств и относящихся к этому знаний и наилучших практических показателей.

В предпочтительном варианте блок 32 анализа принимает исторические или текущие данные о функционировании по меньшей мере одного из предприятий 12a-12n для упреждающего прогнозирования действий, которые нужно будет произвести в будущем. Для того чтобы производить упреждающее прогнозирование различных предельных значений для конкретного технологического процесса и при этом оставаться в рамках приемлемого диапазона, блок 32 анализа определяет целевые операционные параметры конечной продукции на основе фактических текущих и/или исторических значений операционных параметров, например, расхода пара, нагревателя, уставки температуры, сигнала давления и других подобных параметров.

Например, при использовании кинетической модели или других подробных вычислений блок 32 анализа устанавливает границы или пороговые величины для операционных параметров на основе существующих пределов и/или рабочих условий. К примерам существующих пределов могут относиться механические давления, предельные температуры, предельные гидравлические давления и сроки службы различных компонентов. Для разных приложений можно предположить другие подходящие предельные величины и условия.

При использовании знаний и наилучших практических показателей, например, специального ноу-хау, блок 32 анализа устанавливает соотношения между операционными параметрами, относящимися к конкретному технологическому процессу. Например, граница температуры на входе реактора для риформинга нефти может зависеть от производительности регенератора и отношения концентраций водорода к углеводородам, которая сама по себе зависит от производительности рециркуляционного компрессора.

На Фиг. 3 показана упрощенная логическая схема примера способа усовершенствования работы предприятия, такого как завод 12a-12n, показанный на Фиг. 1 и 2, согласно одному из вариантов настоящего изобретения. Хотя следующие этапы описаны главным образом применительно к вариантам, показанным на Фиг. 1 и 2, следует понимать, что этапы этого способа могут быть модифицированы и выполнены в порядке или в последовательности, описанных здесь, без изменения принципов настоящего изобретения.

Способ начинается этапом 100. На этапе 102 компьютерная система, находящаяся внутри предприятия 12a-12n или на удалении от него, инициализирует систему 10 настройки. Желательно, чтобы система автоматически осуществляла рассматриваемый способ, однако настоящее изобретение этим не ограничивается. Один или несколько этапов могут содержать операции, выполняемые вручную, либо ввод данных от датчиков или других относящихся к делу систем, по мере необходимости.

На этапе 104 система 10 настройки получает операционную информацию предприятия или данные предприятия от предприятия 12a-12n через сеть 16 связи. Операционная информация предпочтительно содержит операционные параметры предприятия, данные о состоянии технологического процесса предприятия, данные от лаборатории предприятия и/или информацию относительно ограничений, действующих на предприятии. Предполагается, что в состав данных предприятия входят данные по меньшей мере одного типа: операционный параметр предприятия, данные лаборатории предприятия, ограничения, действующие на предприятии и/или данные о состоянии технологического процесса на предприятии. Как используется здесь, термин «данные лаборатории предприятия» обозначает результаты периодических лабораторных анализов проб жидкостей и газов, отобранных на работающем предприятии. Как используется здесь, термин «данные технологического процесса предприятия» обозначает данные, измеренные датчиками на работающем производственном предприятии.

На этапе 106, генерируют модель технологического процесса предприятия с использованием операционной информации предприятия. Эта модель технологического процесса предприятия оценивает или прогнозирует характеристики и параметры функционирования предприятия, ожидаемые на основе операционной информации предприятия, т.е. как работает предприятие 12a-12n. Результаты, полученные с помощью модели технологического процесса предприятия могут быть использованы для мониторинга «состояния здоровья» предприятия 12a-12n и для определения, не произошел ли какой-либо сбой или грубая ошибка измерений. Модель технологического процесса предпочтительно генерируют посредством итеративной процедуры с учетом различных ограничений, действующих на предприятии для определения модели нужного технологического процесса на предприятии.

На этапе 108, блок моделирования технологического процесса используется для моделирования работы предприятия 12a-12n. Поскольку сформировать и вычислять модель для всего предприятия в целом было бы слишком объемной и сложной задачей для решения за разумное время, каждое предприятие 12a-12n может быть разделено на виртуальные подсекции меньшего размера, содержащие соответствующие операции предприятия. Пример такого спецпроцессора 10 для моделирования, такой как UniSim® Design Suite, описан в публикации патента США No. 2010/0262900, сегодня это патент США No. 9,053,260, который включен в настоящее описание посредством ссылки во всей своей полноте. Предполагается, что спецпроцессор 10 для моделирования технологического процесса может быть инсталлирован в блоке 30 оптимизации. Другие примеры относящихся к делу систем описаны в принадлежащих этому же правообладателю заявках на выдачу патентов США Nos. xx/xxx,xxx и xx/xxx,xxx (досье поверенного Nos. H0049323-01-8500 и H0049324-01-8500, обе поданы 29 марта 2016), которые включены в настоящее описание посредством ссылки во всей своей полноте.

Например, в одном из вариантов одну из таких подсекций составляют ректификационная колонна и связанное с ней оборудование, такое как конденсатор, приемник, кипятильник у основания колонны, теплообменники подачи и насосы. Все доступные данные предприятия, поступающие от оборудования, включая температуры, давления и расходы, а также лабораторные данные включены в процесс моделирования в качестве измеряемых переменных. Несколько наборов данных предприятия сравнивают с моделью технологического процесса и вычисляют такие параметры подгонки модели и смещения результатов измерений, какие позволяют получить наименьшие погрешности.

На этапе 110, параметры подгонки модели или смещения, изменяющиеся более чем на заданную пороговую величину, и результаты измерений, имеющие погрешность выше заданного диапазона, могут запускать дальнейшие действия. Например, значительные изменения смещений или параметров подгонки могут указывать, что настройка модели может быть неадекватной. Общие данные качества для набора данных могут быть затем помечены флагами в качестве не внушающих доверия.

На этапе 112, когда изменения, разность или диапазон погрешности больше заданной величины, процедура управления возвращается к этапу 104. В противном случае управление переходит к этапу 114. Индивидуальные результаты измерений, содержащие большие погрешности, могут быть исключены из алгоритма согласования и подгонки модели, а также появится предупреждающее сообщение или сигнал предупреждения, указывающие, что измерения необходимо проверить и исправить.

На этапе 114, система 10 настройки осуществляет мониторинг и сравнивает модель технологического процесса предприятия с фактическими характеристиками и показателями работы предприятия для обеспечения точности модели технологического процесса предприятия. Обычно, для того, чтобы модели технологических процессов были эффективными, такие модели должны точно отражать фактические операционные возможности коммерческих технологических процессов. Это достигается посредством калибровки моделей по согласованным данным. Ключевые операционные переменные, такие как точки кипения фракций и эффективности тарелок колонны, регулируют для минимизации расхождений между измеренными и прогнозируемыми характеристиками и показателями функционирования. В одном из вариантов настоящего изобретения, при достижении заданной величины расхождения между моделью технологического процесса предприятия и фактическими характеристиками и показателями работы предприятия, обновляют модель технологического процесса предприятия и используют обновленную модель в следующем цикле работы рассматриваемого способа. Обновленную модель технологического процесса предприятия также желательно использовать для оптимизации технологических процессов предприятия.

На этапе 116, модель технологического процесса предприятия используется для точного прогнозирования эффектов изменения сырья и операционных стратегий. Вследствие этого, регулярное обновление или настройка модели технологического процесса предприятия с применением способа согласно настоящему изобретению и с использованием согласованных данных позволяет оператору нефтеперегонного завода оценить изменения возможностей технологического процесса. Калиброванная точная модель этого типа может позволить инженерам, эксплуатирующим нефтеперегонный завод, и персоналу, занимающемуся планированием и проектированием, идентифицировать проблемы функционирования технологического процесса, так что эти проблемы можно будет рассмотреть и попытаться решить прежде, чем они окажут серьезное отрицательное воздействие на экономические показатели предприятия.

Например, выполняют такие вычисления, как расчеты выхода готовой продукции, свойств продукции и интенсивности коксообразования, так что величины этих параметров могут быть ключевыми индикаторами проблем технологического процесса при исследовании тенденций изменения процесса во времени. Регулярное наблюдение этих тенденций может выявить аномальные отклонения функционирования или отказы типа ложное функционирование. Предполагается, что если в блоке риформинга нефти обнаружено быстрое снижение выхода углеводородов типа C5+, это может указывать на увеличение интенсивности коксообразования, что можно проследить назад до нарушения водно-хлоридного баланса в контуре реактора или неправильной подготовки сырья для крекинга. Также предполагается, что модель технологического процесса предприятия может также поддерживать анализ усовершенствований, рассматривающий как краткосрочные операционные изменения, так и долгосрочные модификации для генерации улучшенных экономических показателей блока.

На этапе 118, создают модель количественных оценок для определения степени достоверности текущей модели технологического процесса на основе операционных параметров предприятия. В частности, количественную оценку достоверности модели технологического процесса генерируют на основе сравнения между операционными параметрами предприятия с использованием анализа методом частичных наименьших квадратов (partial least squares (PLS)), анализа методом ортогональных наименьших квадратов (orthogonal PLS (OPLS)) или других известных методов анализа, известных в технике. Как обсуждается выше, операционные параметры предприятия сравнивают с результатами расчетов модели функционирования технологического процесса от спецпроцессора для моделирования на основе заданных пороговых величин.

Выходной интерфейс спроектирован для прямого соотнесения, во время работы, операционных экономических показателей (например, стоимости изготовления тонны продукции), что является вопросом рассмотрения настройки технологического процесса предприятия, с первичными операционными переменными предприятия (например, потоком пара к теплообменнику или уставкой контроллера состава продукции колонны). Это осуществляется путем соотнесения экономических показателей функционирования предприятия с работой предприятия через каскад более подробных экранов, каждый из которых рассчитан на то, чтобы позволить пользователю быстро увидеть, какие именно переменные вызвали отклонение от целевых экономических показателей.

Преимуществом способа согласно настоящему изобретению является его долгосрочная устойчивость. Часто проекты повышения прибыльности и рентабельности предприятия обеспечивают приемлемый выигрыш на небольших временных интервалах, однако этот выигрыш уменьшается с течением времени. Такое уменьшение обычно является результатом нехватки времени и опыта у имеющегося на предприятии технического персонала. Оптимизация на основе Интернет с использованием способа согласно настоящему изобретению помогает оператору устранить существующие разрывы характеристик и показателей и лучше использовать опыт своего персонала для поддержания достигнутого выигрыша в течение продолжительного времени.

Некоторые операторы предприятий предпринимали попытки использовать локально установленные модели технологических процессов для рассмотрения потребностей оптимизации нефтеперегонного производства. Хотя на рынке имеется несколько предложений таких моделей технологических процессов, эти инструменты теряют свою ценность со временем, поскольку нет адекватных методов поддержания этих моделей в настроенном состоянии (например, моделирование потери активности катализатора, временных ограничений оборудования и т.д.) и конфигурированными для учета схемы потоков на предприятии и модификации оборудования. В этой конфигурации, со временем, инвестиции, сделанные на основе таких моделей, не приносят предполагаемой отдачи. Кроме того, затраты, ассоциированные с осуществлением функции поддержания соответствия модели, могут быть относительно велики, а соответствующую квалификацию трудно поддерживать или заменить. Платформа, работающая с использованием Интернет, в частности, пытается устранить эти недостатки путем удаленного размещения и поддержания таких моделей.

Помимо технического преимущества осуществление основанного на Интернет способа согласно предлагаемой системе 10 настройки представляет материальный выигрыш, рассматривающие управленческие проблемы клиента. Такой сервис способствует улучшению обучения и развития технического персонала, автоматизации бизнес-процессов и развитию высокого профессионализма и обеспечению стандартов ведения бизнеса. Обучение новых инженеров и операторов упрощается, поскольку имеется хранилище знаний об индивидуальных технологических установках. Кроме того, инженеры могут с большей легкостью «переключаться» между несколькими технологическими установками, что дает им более разносторонний опыт. Такое переключение может быть произведено с уверенностью, что согласованность знаний передается за счет воспроизводимого в высокой степени дистанционного мониторинга технологического процесса, и профессионалами, взаимодействующими с квалифицированным техническим обслуживающим персоналом.

На этапе 120, текущую модель технологического процесса настраивают для правильного представления истинных потенциальных характеристик и показателей предприятий на основе модели количественных оценок. Модель технологического процесса далее настраивают для обеспечения совмещения процесса моделирования с согласованными данными предприятия. Настроенный спецпроцессор моделирования используется в качестве базы для оптимизации, работающей с использованием набора согласованных данных в качестве входных данных. На выходе этого этапа появляются оптимизированные данные. В результате, происходит оптимизация дальнейшей работы предприятий 12a-12n и максимальное увеличение выхода продукции.

Оптимизация рабочих бизнес-процессов сделана более прогнозируемой путем создания общей платформы для просмотра результатов для различных участников, таких как проектировщики и плановики, управленцы, инженеры и техники. Например, система 10 настройки используется для создания упрощенного и надежного взгляда на технологические установки в разных местах, что позволяет быстро направлять ресурсы технологическим установкам, которые либо имеют наибольшие возможности с точки зрения переработки сырья, либо наибольшую потребность в обслуживании и обновлении.

Другие преимущества достигаются с использованием общей инфраструктуры, которая четко устанавливает связи между технологическим процессом предприятия и экономические показатели. Поскольку все технологические, аналитические и экономические данные используются для создания отчетов, связанных через модели технологических процессов, все операторы могут эффективно осуществлять связь и принимать решения на основе общего объема информации, побуждая тем самым всю организацию в целом сосредоточиться на непрерывной максимизации экономических показателей. Осуществление способа завершается на этапе 122.

Хотя здесь был рассмотрен конкретный вариант предлагаемой системы настройки, специалистам в рассматриваемой области должно быть понятно, что могут быть внесены изменения и модификации, не отклоняясь от существа настоящего изобретения в более широких аспектах, как это задано прилагаемой Формулой изобретения.

Конкретные варианты

Хотя далее описаны конкретные варианты, должно быть понятно, что это описание предназначено только для иллюстрации, а не для ограничения предшествующего описания и прилагаемой Формулы изобретения.

Первый вариант настоящего изобретения представляет систему для улучшения работы предприятия, систему настройки, содержащую сервер, соединенный с этой системой настройки для связи с предприятием через сеть связи; компьютерную систему, имеющую платформу, работающую через Интернет, для приема и передачи данных предприятия, относящихся к работе предприятия, через сеть связи; дисплей для интерактивного представления данных предприятия; и блок согласования, конфигурированный для согласования фактически измеренных данных от предприятия в сравнении с результатами работы модели функционирования и показателей технологического процесса от спецпроцессора моделирования на основе набора заданных контрольных точек или уставок, где блок согласования осуществляет эвристический анализ фактически измеренных данных и результатов работы модели функционирования и показателей технологического процесса с использованием набора заданных пороговых величин. В варианте настоящего изобретения, а именно в одном, любом или всех вариантах этого параграфа вплоть до первого варианта в этом параграфе, блок согласования принимает данные предприятия от этого предприятия через компьютерную систему, и принятые данные предприятия представляют фактически измеренные данные от оборудования предприятия в течение заданного периода времени. Вариант настоящего изобретения, а именно один, любой или все варианты этого параграфа вплоть до первого варианта в этом параграфе, дополнительно содержит интерфейсный модуль, конфигурированный для создания интерфейса между системой настройки, базой данных, сохраняющей данные предприятия, и сетью связи. Вариант настоящего изобретения, а именно один, любой или все варианты этого параграфа вплоть до первого варианта в этом параграфе, дополнительно содержит блок прогнозирования, конфигурированный для прогнозирования достоверности текущей модели технологического процесса в спецпроцессоре моделирования на основе сравнения данных предприятия. В варианте настоящего изобретения, а именно в одном, любом или всех вариантах этого параграфа вплоть до первого варианта в этом параграфе, модуль прогнозирования вычисляет количественную оценку соответствующей модели технологического процесса на основе сравнения данных предприятия с использованием методов анализа. В варианте настоящего изобретения, а именно в одном, любом или всех вариантах этого параграфа вплоть до первого варианта в этом параграфе, модуль прогнозирования создает модель количественной оценки для определения степени достоверности соответствующей модели технологического процесса на основе по меньшей мере одного из операционных параметров предприятия. В варианте настоящего изобретения, а именно в одном, любом или всех вариантах этого параграфа вплоть до первого варианта в этом параграфе, количественную оценку достоверности взвешивают на основе величины расхождения между данными предприятия соответствующими заданными пороговыми величинами. В варианте настоящего изобретения, а именно в одном, любом или всех вариантах этого параграфа вплоть до первого варианта в этом параграфе, модель количественной оценки обновляют с использованием взвешенной количественной оценки достоверности, и регулируют или настраивают текущую модель технологического процесса на основе указанной модели количественной оценки. В варианте настоящего изобретения, а именно в одном, любом или всех вариантах этого параграфа вплоть до первого варианта в этом параграфе, модуль прогнозирования кумулятивно вычисляет разницу между выбранным параметром предприятия и соответствующим результатом модели характеристик и показателей в течение заданного периода времени для определения степени совпадения моделирования с фактической работой предприятия. Вариант настоящего изобретения, а именно один, любой или все варианты этого параграфа вплоть до первого варианта в этом параграфе, далее содержит блок оптимизации, конфигурированный для оптимизации по меньшей мере части предприятия на основе количественной оценки достоверности модели технологического процесса предприятия. В варианте настоящего изобретения, а именно в одном, любом или всех вариантах этого параграфа вплоть до первого варианта в этом параграфе, блок оптимизации определяет функцию цели в качестве в качестве определяемого пользователем вычисления суммарной стоимости операции в ходе конкретного процесса, включая потребляемые материалы, выпускаемую продукцию и используемые ресурсы жизнеобеспечения с учетом по меньшей мере одного ограничения. Вариант настоящего изобретения, а именно один, любой или все варианты этого параграфа вплоть до первого варианта в этом параграфе, далее содержит блок анализа, конфигурированный для определения операционного статуса предприятия на основе по меньшей мере одной из моделей - кинетической модели, параметрической модели, аналитических средств и относящихся к этому знаний и наилучших практических показателей. В варианте настоящего изобретения, а именно в одном, любом или всех вариантах этого параграфа вплоть до первого варианта в этом параграфе, блок анализа определяет целевые операционные параметры конечной продукции предприятия на основе по меньшей мере одного фактического текущего операционного параметра и соответствующего исторического операционного параметра.

Второй вариант настоящего изобретения представляет способ улучшения работы предприятия, способ настройки, содержащий этапы, на которых: обеспечивают сервер, соединенный с системой настройки для связи с предприятием через сеть связи; обеспечивают компьютерную систему, имеющую платформу, работающую через Интернет, для приема и передачи данных предприятия, относящихся к работе предприятия, через сеть связи; обеспечивают отображение для интерактивного представления данных предприятия, причем отображение сконфигурировано для приема графических или текстовых данных предприятия; получают данные предприятия от указанного предприятия через сеть связи; генерируют модели технологического процесса предприятия для оценки ожидаемых характеристик и показателей предприятия на основе данных предприятия; осуществляют мониторинг «состояния здоровья» предприятия на основе модели технологического процесса предприятия; осуществляют согласование фактически измеренных данных от предприятия в сравнении с результатами работы модели функционирования и показателей технологического процесса от спецпроцессора моделирования на основе набора заданных контрольных точек или уставок; создают модель количественных оценок для определения степени достоверности модели технологического процесса предприятия на основе данных предприятия; и осуществляют настройку модели технологического процесса предприятия на основе модели количественных оценок для представления потенциальных характеристик и показателей предприятия. Вариант настоящего изобретения, а именно один, любой или все варианты этого параграфа вплоть до второго варианта в этом параграфе, дополнительно содержит выполнение эвристического анализа фактически измеренных данных и результатов работы модели функционирования и показателей технологического процесса с использованием набора заданных пороговых величин. Вариант настоящего изобретения, а именно один, любой или все варианты этого параграфа вплоть до второго варианта в этом параграфе, дополнительно содержит определение погрешности настройки модели технологического процесса на основе заданных пороговых величин или диапазона. Вариант настоящего изобретения, а именно один, любой или все варианты этого параграфа вплоть до второго варианта в этом параграфе, дополнительно содержит мониторинг и сравнение модели технологического процесса предприятия с фактическими характеристики и показателями работы предприятия для обеспечения точности модели технологического процесса предприятия. Вариант настоящего изобретения, а именно один, любой или все варианты этого параграфа вплоть до второго варианта в этом параграфе, дополнительно содержит прогнозирование эффекта операционной стратегии предприятия на основе настройки модели технологического процесса предприятия. Вариант настоящего изобретения, а именно один, любой или все варианты этого параграфа вплоть до второго варианта в этом параграфе, дополнительно содержит вычисление количественной оценки достоверности модели технологического процесса предприятия на основе сравнения данных предприятия с использованием методов анализа. Вариант настоящего изобретения, а именно один, любой или все варианты этого параграфа вплоть до второго варианта в этом параграфе, дополнительно содержит генерирование набора согласованных данных предприятия от спецпроцессора моделирования на основе настроенной модели технологического процесса предприятия.

Без дополнительной проработки мы считаем, что использование предшествующего описания специалистами в рассматриваемой области позволит использовать настоящее изобретение в наибольшей степени и легко уяснить существенные характеристики настоящего изобретения, не отклоняясь от смысла и объема изобретения, для внесения разнообразных изменений и модификаций изобретения и адаптации его к разнообразным вариантам и условиям использования. Описанные ранее предпочтительные конкретные варианты изобретения следует, поэтому, толковать только в качестве иллюстраций, а не ограничений для остальной части описания никоим образом, и тем самым они предназначены для охвата разнообразных модификаций и эквивалентных конфигураций, попадающих в объем прилагаемой Формулы изобретения.

В предшествующем описании все температуры указаны в градусах Цельсия, а все части и процентные доли приведены по массе, если не указано иначе.

Изобретение относится к способу настройки процессов на промышленном предприятии. Технический результат заключается в расширении арсенала средств того же назначения. Система настройки для улучшения работы предприятия. С этой системой настройки соединен сервер для связи с предприятием через сеть связи. Компьютерная система имеет платформу, работающую на основе Интернет, для приема и передачи данных предприятия, относящихся к работе предприятия, через сеть связи. Устройство отображения осуществляет интерактивное представление данных предприятия. Блок согласования сконфигурирован для согласования фактически измеренных данных от предприятия в сравнении с результатами работы модели функционирования технологического процесса от спецпроцессора моделирования на основе набора заданных контрольных точек или уставок. Блок согласования осуществляет эвристический анализ фактически измеренных данных и результатов работы модели функционирования технологического процесса с использованием заданных пороговых величин. 9 з.п. ф-лы, 3 ил.

1. Система (10) настройки для улучшения работы предприятия (12a-12n), содержащая:

сервер (14), соединенный с системой (10) настройки для связи с предприятием (12a-12n) через сеть (16) связи;

компьютерную систему (18), имеющую платформу, функционирующую на основе сети, для приема и передачи, по сети (16) связи, данных предприятия, относящихся к работе предприятия (12a-12n);

устройство отображения (20) для интерактивного представления данных предприятия и

блок (22) согласования для согласования фактически измеренных данных от предприятия (12a-12n) в сравнении с результатами работы модели функционирования технологического процесса от спецпроцессора моделирования на основе набора заданных контрольных точек или установок,

при этом блок (22) согласования выполнен с возможностью осуществления эвристического анализа фактически измеренных данных и результатов работы модели функционирования технологического процесса с использованием заданных пороговых величин.

2. Система настройки по п. 1, в которой блок (22) согласования выполнен с возможностью приема данных предприятия от предприятия (12a-12n) через компьютерную систему (18), причем принятые данные предприятия представляют фактически измеренные данные от оборудования предприятия (12a-12n) в течение заданного периода времени.

3. Система настройки по п. 1, дополнительно содержащая интерфейсный модуль (24), выполненный с возможностью обеспечения интерфейса между системой настройки (10), базой данных (26), хранящей данные предприятия, и сетью (16) связи.

4. Система настройки по любому из пп. 1 – 3, дополнительно содержащая блок (28) прогнозирования, выполненный с возможностью прогнозирования достоверности текущей модели технологического процесса в спецпроцессоре моделирования на основе сравнения данных предприятия.

5. Система настройки по п. 4, в которой блок (28) прогнозирования выполнен с возможностью вычисления количественной оценки достоверности соответствующей модели технологического процесса на основе сравнения данных предприятия с использованием методов анализа и

блок (28) прогнозирования выполнен с возможностью создания модели количественных оценок для определения степени достоверности соответствующей модели технологического процесса на основе по меньшей мере одного операционного параметра предприятия.

6. Система настройки по п. 5, характеризующаяся тем, что выполнена с возможностью назначения весовых коэффициентов количественной оценке достоверности на основе величины разности между данными предприятия и соответствующими заданными пороговыми величинами и

обновления модели количественных оценок с использованием весовых коэффициентов количественной оценки достоверности и регулировки или настройки текущей модели технологического процесса на основе указанной модели количественных оценок.

7. Система настройки по п. 4, в которой блок (28) прогнозирования выполнен с возможностью кумулятивного вычисления разности между выбранным параметром предприятия и соответствующим результатом модели характеристик и показателей для определения совпадения моделирования с работой предприятия (12a-12n).

8. Система настройки по любому из пп. 1 – 3, дополнительно содержащая блок (30) оптимизации, выполненный с возможностью оптимизации по меньшей части предприятия (12a-12n) на основе количественной оценки достоверности модели технологического процесса предприятия, при этом

блок (30) оптимизации выполнен с возможностью определения функции цели в качестве определяемого пользователем вычисления суммарной стоимости операции в ходе конкретного процесса, включая потребляемые материалы, выпускаемую продукцию и используемые ресурсы жизнеобеспечения с учетом по меньшей мере одного ограничения.

9. Система настройки по любому из пп. 1 – 3, дополнительно содержащая блок (32) анализа, выполненный с возможностью определения операционного статуса предприятия (12a-12n) на основе по меньшей мере одной из: кинетической модели, параметрической модели, аналитических средств и соответствующих знаний и наилучших практических стандартов.

10. Система настройки по п. 9, в которой блок (32) анализа выполнен с возможностью определения целевого операционного параметра конечной продукции предприятия (12a-12n) на основе по меньшей мере одного из: фактического текущего операционного параметра и/или соответствующего исторического операционного параметра.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Приспособление к круглому ткацкому станку для равномерного распределения нитей основы в ткани | 1935 |

|

SU44840A1 |

| Устройство для изготовления сухарных плит | 1940 |

|

SU63087A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2019-04-30—Публикация

2016-03-30—Подача