Область техники, к которой относится изобретение

Настоящее изобретение в общем смысле относится к режущим элементам из поликристаллического алмазного композита ("PDC") и, более конкретно, к режущим PDC-элементам, обладающим улучшенной термической устойчивостью.

Уровень техники

Поликристаллический алмазный композит ("PDC") применяется в промышленности, например, при бурении породы и в обработке металлов резанием. Такие композиты перед некоторыми другими типами режущих элементов продемонстрировали такие преимущества, как лучшая износостойкость и ударная вязкость. PDC может быть образован спеканием вместе индивидуальных алмазных зерен под условиями высокого давления и высокой температуры ("НРНТ"), именуемых «областью устойчивости алмаза», которая в типичном случае превышает 40 кбар и находится между 1200°С и 2000°С, в присутствии катализатора/растворителя, который способствует образованию связей алмаз-алмаз. Некоторые примеры катализатора/растворителя для получаемых спеканием алмазных композитов представлены кобальтом, никелем, железом и другими металлами VIII группы. PDC обычно имеют содержание алмазов, превышающее по объему 70%, в типичных случаях от около 80 до около 95%. Согласно одному примеру к инструменту может механически прикрепляться PDC, не имеющий подложки (не показано). В качестве варианта, PDC может присоединяться к подложке, тем самым образуя режущий PDC-элемент, который является в типичном случае вставляемым в скважинный инструмент (не показан), такой как буровое долото или расширительное долото.

На фиг.1 показан вид сбоку режущего PDC-элемента 100, имеющего режущую пластину 110 из поликристаллического алмаза («ПКА») или композита, в соответствии с известным уровнем техники. Хотя в данном примере описывается режущая ПКА-пластина 110, в альтернативных видах режущих элементов применяются другие типы режущих пластин, включая композиты кубического нитрида бора ("CBN"). Представленный на фиг.1 режущий PDC-элемент 100 в типичном случае включает режущую ПКА-пластину 110 и подложку 150, которая соединена с режущей ПКА-пластиной 110. Режущая ПКА-пластина 110 имеет толщину около ста тысячных долей дюйма (2,5 миллиметра), однако толщина может варьироваться в зависимости от приложения.

Подложка 150 включает верхнюю поверхность 152, нижнюю поверхность 154 и внешнюю стенку 156 подложки, которая продолжается от окружности верхней поверхности 152 к окружности нижней поверхности 154. Режущая ПКА-пластина 110 включает режущую поверхность 112, противоположную поверхность 114 и внешнюю стенку 116 режущей ПКА-пластины, которая продолжается от окружности режущей поверхности 112 к окружности противоположной поверхности 114. Согласно некоторым примерам осуществления по меньшей мере по окружности режущей ПКА-пластины 110 образована фаска (не показана). Противоположная по отношению к режущей ПКА-пластине 110 поверхность 114 соединена с верхней поверхностью 152 подложки 150. Как правило, режущая ПКА-пластина 110 присоединена к подложке 150 с помощью пресса НРНТ. Однако для соединения режущей ПКА-пластины 110 с подложкой 150 могут использоваться и другие, известные средним специалистам в данной области способы. В одном воплощении при соединении режущей ПКА-пластины 110 с подложкой 150 режущая поверхность 112 режущей ПКА-пластины 110 по существу является параллельной нижней поверхности 154 подложки 150. Помимо этого, режущий PDC-элемент 100 представлен как имеющий форму правильного круглого цилиндра, однако в других воплощениях режущий PDC-элемент 100 может быть образован в виде других геометрических или негеометрических форм. В некоторых воплощениях противоположная поверхность 114 и верхняя поверхность 152 являются по существу плоскими, однако в других воплощениях противоположная поверхность 114 и верхняя поверхность 152 могут не быть плоскими.

Согласно одному примеру режущий PDC-элемент 100 образован независимо получаемыми режущей ПКА-пластиной 110 и подложкой 150 с последующим присоединением режущей ПКА-пластины 110 к подложке 150. В качестве варианта вначале образуется подложка 150, а затем на верхней поверхности 152 подложки 150 образуется режущая ПКА-пластина 110 посредством помещения на верхнюю поверхность 152 поликристаллической алмазной крошки и подвергания поликристаллической алмазной крошки и подложки 150 действию высокой температуры и высокого давления. Хотя вкратце были упомянуты лишь два способа образования режущего PDC-элемента 100, могут применяться и другие способы, известные средним специалистам в данной области.

Согласно одному примеру режущая ПКА-пластина 110 присоединяется к подложке 150, образованной из такого материала, как цементированный карбид вольфрама, подверганием слоя алмазной крошки и смеси порошков карбида вольфрама и кобальта действию условий НРНТ. Кобальт диффундирует в алмазную крошку в ходе обработки и поэтому действует и как катализатор/растворитель спекания алмазной крошки для образования связей алмаз-алмаз, и в качестве связующего для карбида вольфрама. Между углерод-углеродными связями алмаза образуются пустоты. Между режущей ПКА-пластиной 110 и подложкой из цементированного карбида вольфрама 150 образуются прочные связи. Диффузия кобальта в алмазную крошку приводит к осаждению кобальта внутри пустот, образованных в режущей ПКА-пластине 110. Хотя в качестве примеров представляются лишь некоторые материалы, такие как карбид вольфрама и кобальт, для получения подложки 150, режущей ПКА-пластины 110 и образования связи между подложкой 150 и режущей ПКА-пластиной 110 могут использоваться и другие материалы, известные средним специалистам в данной области.

Так как кобальт, или материал катализатора, осаждается внутри пустот, образованных в режущей ПКА-пластине 110, и кобальт имеет намного более высокий коэффициент термического расширения, чем алмаз, режущая ПКА-пластина 110 при температурах, превышающих около 750°С, подвергается термической деструкции и ее эффективность резания значительно снижается. Поэтому были применены стандартные способы выщелачивания, известные средним специалистам в данной области, для того, чтобы ввести осажденный материал катализатора в химическое взаимодействие и таким образом удалить материал катализатора из пустот.

Все типичные способы выщелачивания включают присутствие раствора кислоты (не показан), который реагирует с материалом осажденного внутри пустот режущей ПКА-пластины 110 катализатора. Согласно одному примеру типичного способа выщелачивания режущий PDC-элемент помещается в раствор кислоты (не показан) так, чтобы по меньшей мере один участок режущей ПКА-пластины 110 был погружен в кислый раствор. Кислый раствор реагирует с материалом катализатора по внешним поверхностям режущей ПКА-пластины 110. Кислый раствор медленно перемещается внутрь режущей ПКА-пластины 110 и продолжает реагировать с материалом катализатора. Однако по мере того как кислый раствор продвигается далее вовнутрь, все больше и больше затрудняется удаление побочных продуктов реакции и, следовательно, скорость выщелачивания значительно замедляется. По этой причине устанавливается компромисс между продолжительностью процесса выщелачивания, при котором происходит увеличение затрат по мере увеличения длительности выщелачивания, и глубиной извлечения катализатора.

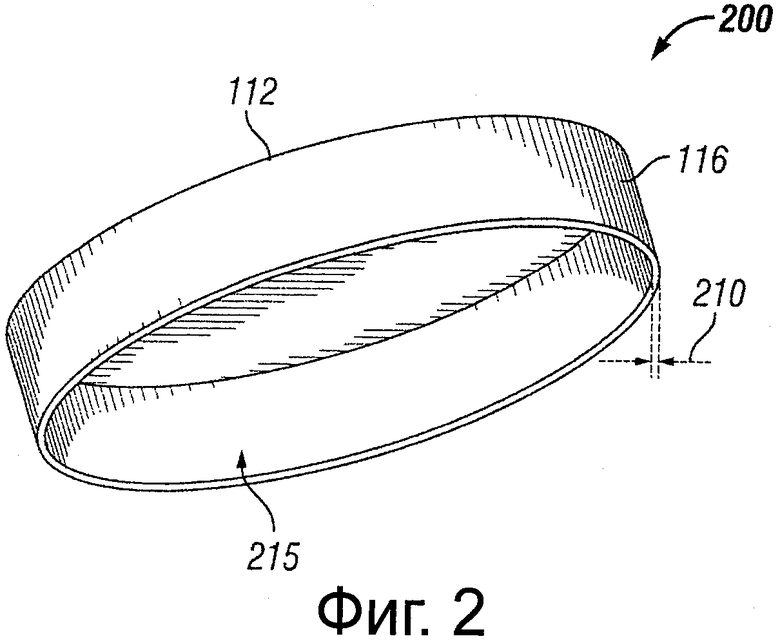

На фиг.2 показан вид в перспективе термически устойчивой оболочки 200 ПКА-пластины 110, показанной на фиг.1, в соответствии с известным уровнем техники. Термически устойчивая оболочка 200 является участком режущей ПКА-пластины 110 (фиг.1), подвергнутым выщелачиванию. Термически устойчивая оболочка 200 образована по внешним поверхностям режущей ПКА-пластины 110 (фиг.1) с использованием стандартных процессов выщелачивания и продолжается от внешних поверхностей на глубину 210 извлечения катализатора. Таким образом, термически устойчивая оболочка 200 включает режущую поверхность 112 и внешнюю стенку 116 режущей ПКА-пластины 110 (фиг.1), и продолжается внутрь приблизительно на глубину 210 извлечения катализатора. Термически устойчивая оболочка 200 является по существу чашеобразной и образует в себе полость 215. Полость 215 занимается богатой катализатором режущей ПКА-пластиной 310 (фиг.3А). Таким образом, режущая ПКА-пластина 110 (фиг.1) включает термически устойчивую оболочку 200 и богатую катализатором режущую ПКА-пластину 310 (фиг.3А). Типичные способы выщелачивания включают удаление материала катализатора из участка режущей ПКА-пластины 110 (фиг.1), образуя тем самым термически устойчивую оболочку 200. Обычно глубина 210 извлечения катализатора является равномерной, что обуславливается управляющими параметрами процесса выщелачивания, однако в некоторых примерах глубина 210 извлечения катализатора может быть неравномерной. Глубина 210 извлечения катализатора в типичном случае находится в диапазоне от около двух тысячных долей дюйма (0,05 миллиметра) до около восьми тысячных долей дюйма (0,2 миллиметра), но в определенных воплощениях может быть и больше. Термически устойчивая оболочка 200 является по существу не содержащей материала катализатора и поэтому обеспечивает намного большую термическую устойчивость, позволяя режущему PDC-элементу 100 (фиг.1) выдерживать высокие температуры в пятне контакта, развивающиеся при взаимодействии между горной породой и режущим PDC-элементом 100 (фиг.1). Отсутствие материала катализатора внутри термически устойчивой оболочки 200 предупреждает повреждения, вызываемые на микроскопическом уровне разницей в тепловом расширении между кристаллической решеткой алмаза и материалом катализатора и задерживает возникновение процесса графитизации алмаза.

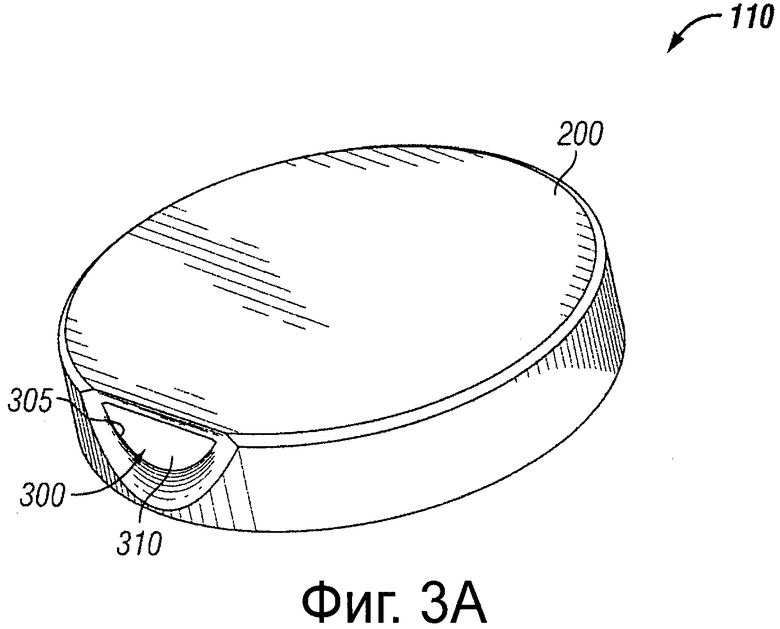

На фиг.3А показан вид в перспективе режущей ПКА-пластины 110, раскрывающей площадку 300 притупления, в соответствии с известным уровнем техники. Режущая ПКА-пластина 110 включает термически устойчивую оболочку 200, окружающую участки богатой катализатором режущей ПКА-пластины 310. По мере того, как участок термически устойчивой оболочки 200 истирается в результате взаимодействия между режущей ПКА-пластиной 110 и горной породой, образуется площадка 300 притупления, тем самым раскрывая участок богатой катализатором режущей ПКА-пластины 310. В результате площадка 300 притупления образует границу 305 раздела между термически устойчивой оболочкой 200 и участком богатой катализатором режущей ПКА-пластины 310. Участок богатой катализатором режущей ПКА-пластины 310 также начинает взаимодействовать с горной породой наряду с взаимодействием между горной породой и термически устойчивой оболочкой 200, таким образом, ускоряя процесс термомеханического износа режущей ПКА-пластины 110. Это ведет к резкой потере эффективности резания и значительно снижает остаточный ресурс режущего PDC-элемента 100 (фиг.1). Когда термически устойчивая оболочка 200 истирается и участок богатой катализатором режущей ПКА-пластины 310 оказывается раскрытым, также начинает проявляться действие второго механизма отказа. Второй механизм отказа включает наличие взаимодействия с горной породой как участка термически устойчивой оболочки 200, так и участка богатой катализатором режущей ПКА-пластины 310. В ходе процесса бурения на границе раздела 305 и в точке контакта границы раздела 305 с горной породой образуются трещины. В итоге внутри режущей ПКА-пластины 110 образуются мелкие крошки, таким образом ускоряя разрушение режущего PDC-элемента 100 (фиг.1).

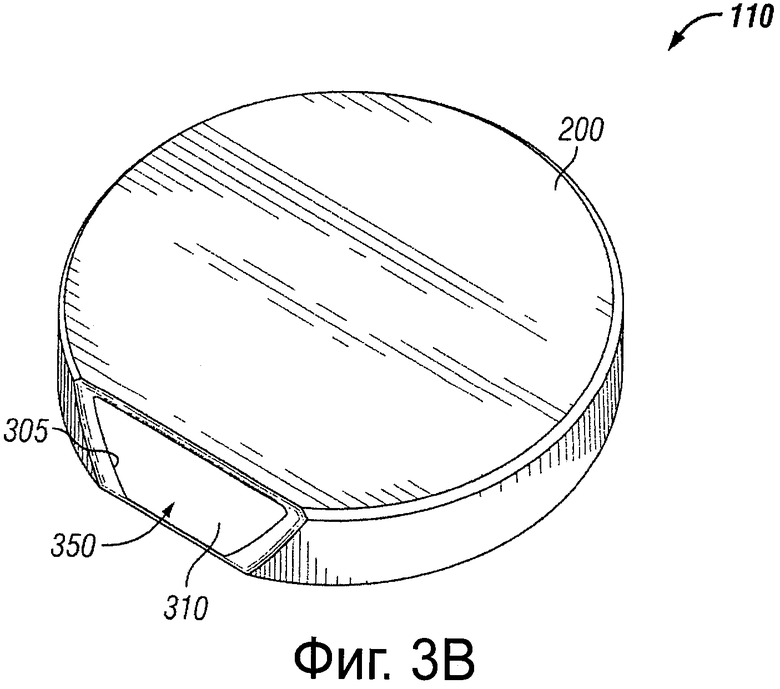

На фиг.3 В показан вид в перспективе режущей ПКА-пластины 110 с развивающейся более крупной площадкой 300 притупления в соответствии с известным уровнем техники. В ходе продолжения процесса бурения и большего удаления горной породы под усилием сдвига режущей ПКА-пластины 110 размер площадки 350 притупления увеличивается, тем самым раскрывая еще больший участок богатой катализатором режущей ПКА-пластины 310. По мере прогрессирования износа интенсивность накопления повреждений ускоряется под действием теплового эффекта, поскольку имеется больший участок богатой катализатором режущей ПКА-пластины 310, взаимодействующей с горной породой, и взаимодействующей с горной породой менее термически устойчивой оболочки 200. Кобальт внутри более крупного участка богатой катализатором режущей ПКА-пластины 310 термически расширяется с отличным от алмазов коэффициентом расширения, таким образом, увеличивая степень повреждений.

Краткое описание чертежей

Предшествующие и другие признаки и объекты данного изобретения лучше всего поддаются пониманию при обращении к следующему описанию некоторых примеров его осуществления, когда воспринимаются в сочетании с сопутствующими чертежами.

На фиг.1 показан вид сбоку режущего PDC-элемента, имеющего режущую ПКА-пластину в соответствии с известным уровнем техники;

на фиг.2 - вид в перспективе термически устойчивой оболочки ПКА-пластины из фиг.1 в соответствии с известным уровнем техники;

на фиг.3А - вид в перспективе режущей ПКА-пластины, раскрывающей площадку притупления, в соответствии с известным уровнем техники;

на фиг.3В - вид в перспективе режущей ПКА-пластины, раскрывающей более крупную площадку притупления, в соответствии с известным уровнем техники;

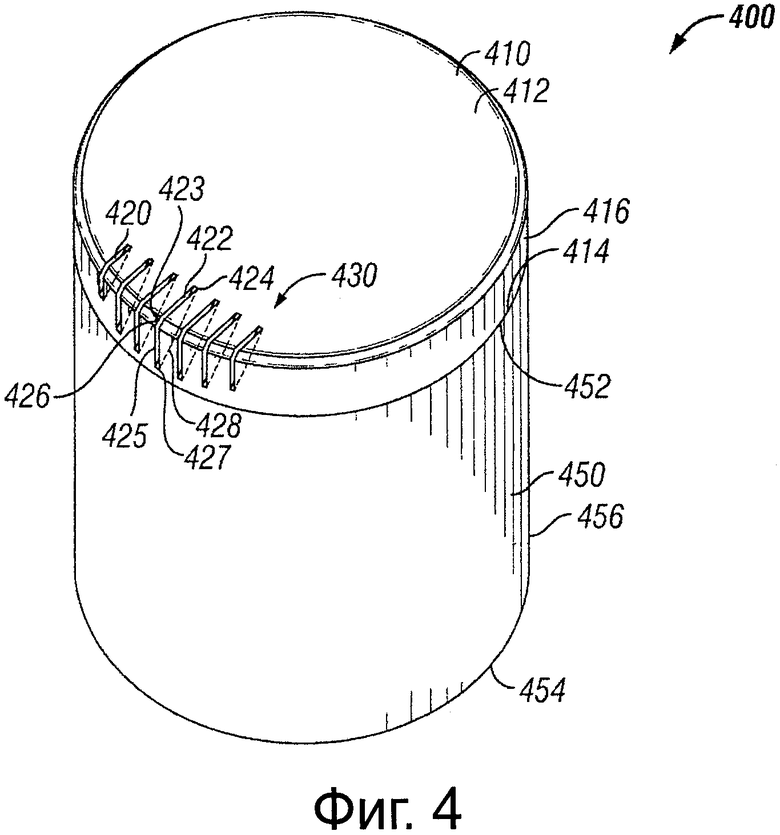

на фиг.4 - вид в перспективе режущего PDC-элемента, имеющего режущую ПКА-пластину в соответствии с одним примером осуществления настоящего изобретения;

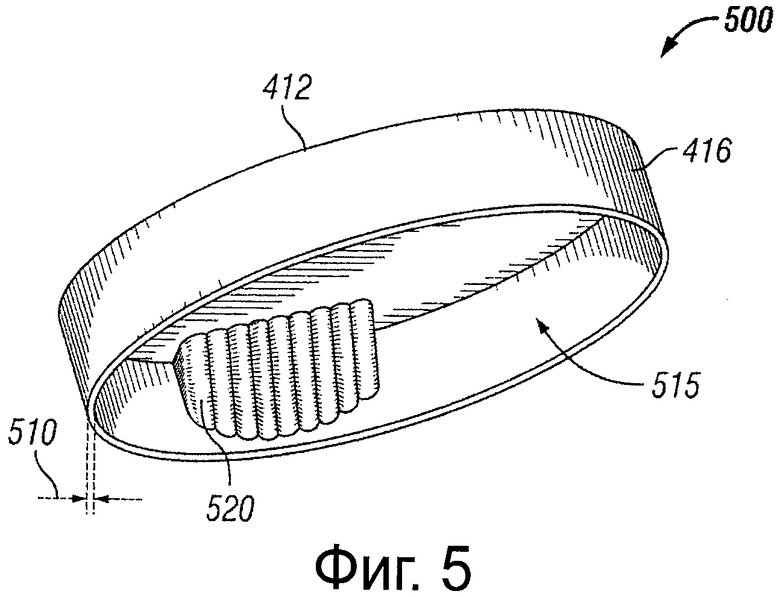

на фиг.5 - вид в перспективе термически устойчивой оболочки режущей ПКА-пластины с фиг.4 в соответствии с одним примером осуществления настоящего изобретения;

на фиг.6А - вид в перспективе режущей ПКА-пластины, раскрывающей площадку притупления, в соответствии с одним примером осуществления настоящего изобретения;

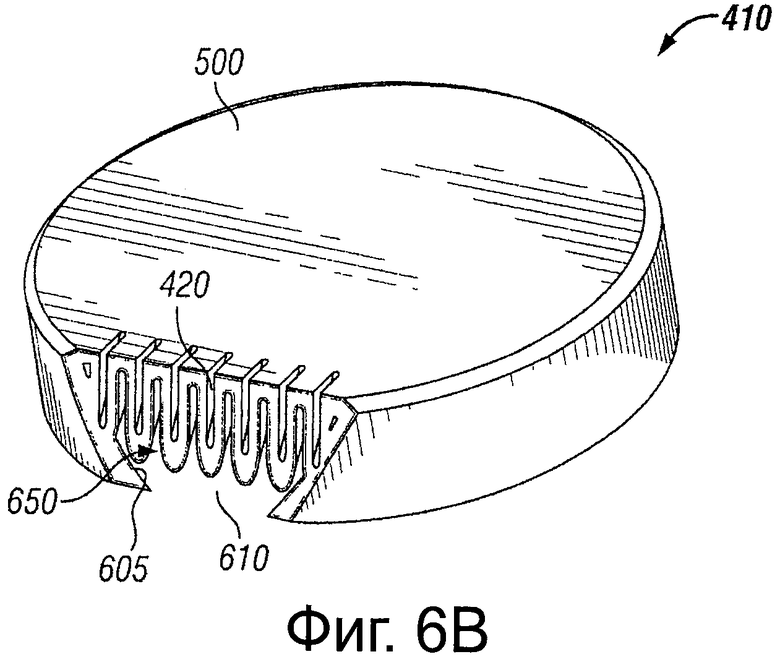

на фиг.6В - вид в перспективе режущей ПКА-пластины, раскрывающей более крупную площадку притупления, в соответствии с одним примером осуществления настоящего изобретения;

на фиг.7 - графическую зависимость глубины площадки притупления и процентной доли раскрытой термически устойчивой оболочки по отношению к полной поверхности площадки притупления для режущей ПКА-пластины известного уровня техники и режущей ПКА-пластины в соответствии с одним примером осуществления настоящего изобретения;

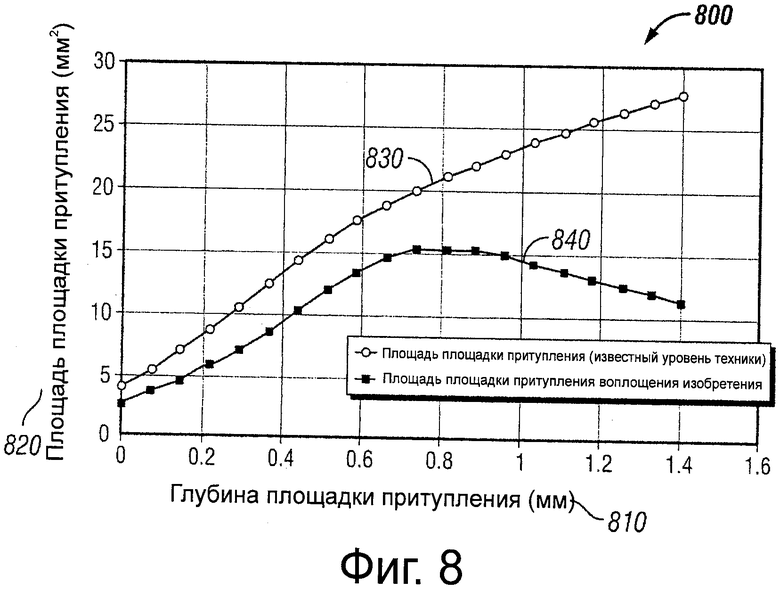

на фиг.8 - графическая зависимость глубины площадки притупления и площади площадки притупления режущей ПКА-пластины для случаев режущей ПКА-пластины известного уровня техники и режущей ПКА-пластины в соответствии с одним примером осуществления настоящего изобретения;

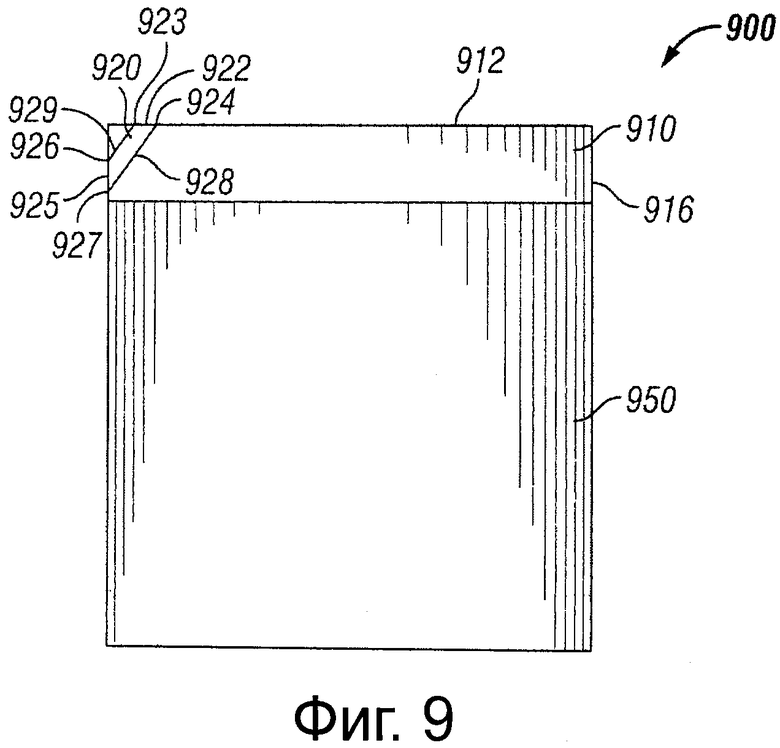

на фиг.9 - вид сбоку режущего PDC-элемента в соответствии с другим примером осуществления настоящего изобретения;

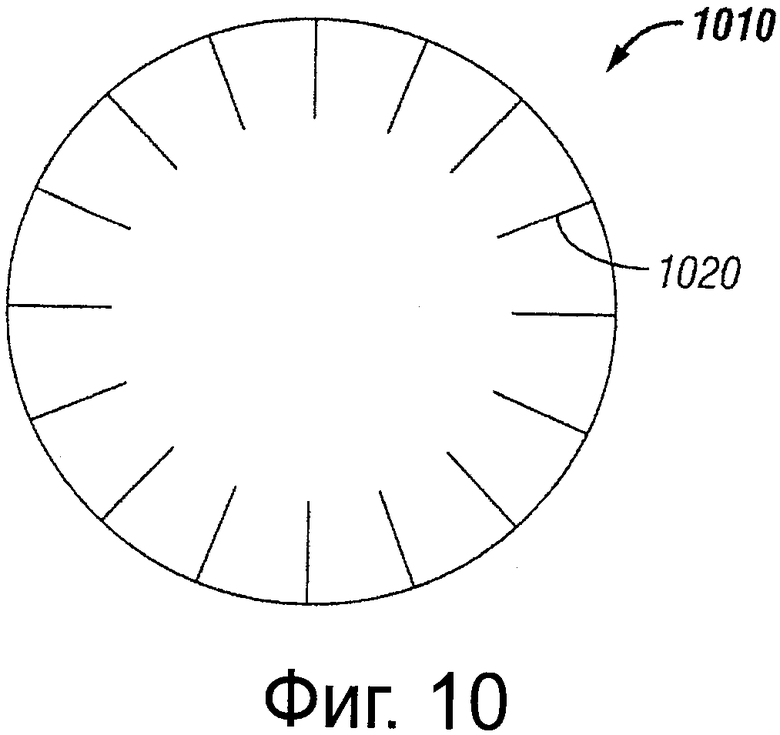

на фиг.10 - вид сверху режущей ПКА-пластины в соответствии с еще одним примером осуществления настоящего изобретения;

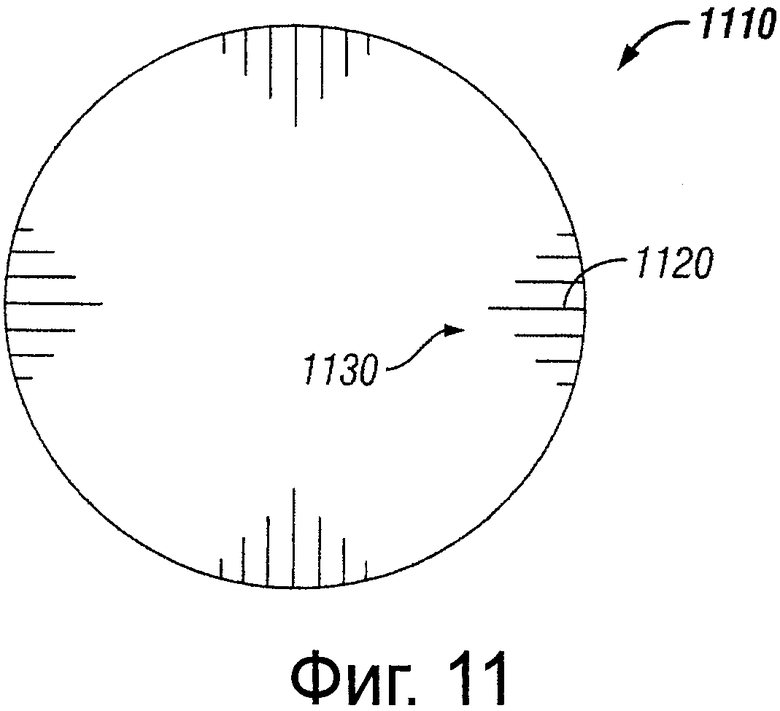

на фиг.11 - вид сверху режущей ПКА-пластины в соответствии с еще одним примером осуществления настоящего изобретения;

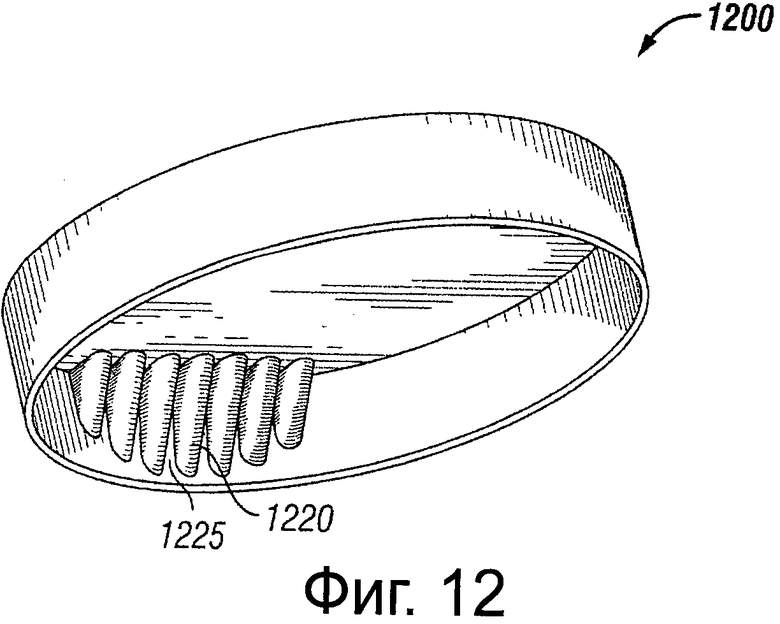

на фиг.12 - вид в перспективе термически устойчивой оболочки режущей ПКА-пластины в соответствии с другим примером осуществления настоящего изобретения;

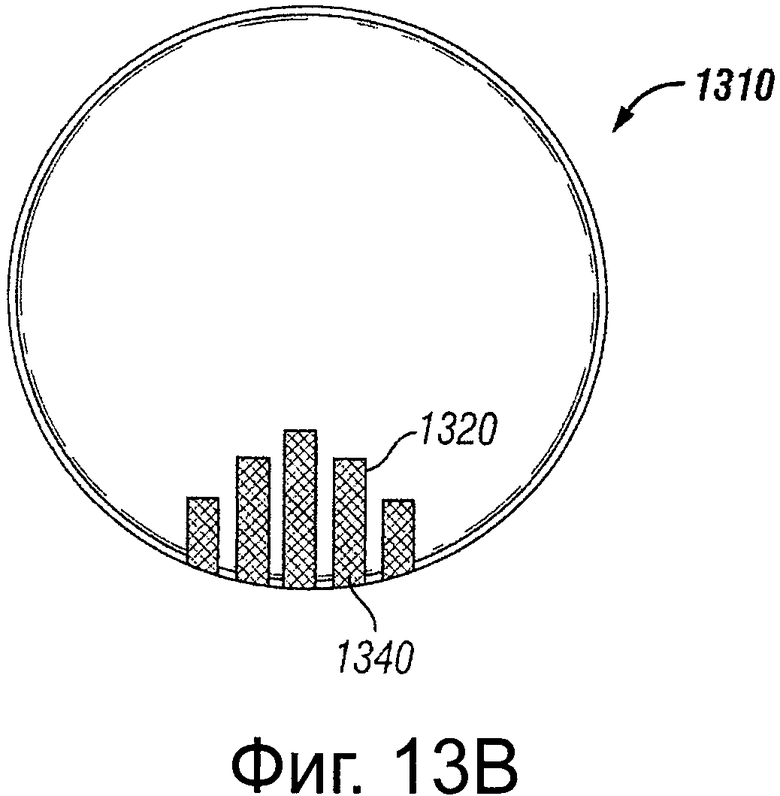

на фиг.13 - вид сверху режущей ПКА-пластины в соответствии с еще одним примером осуществления настоящего изобретения;

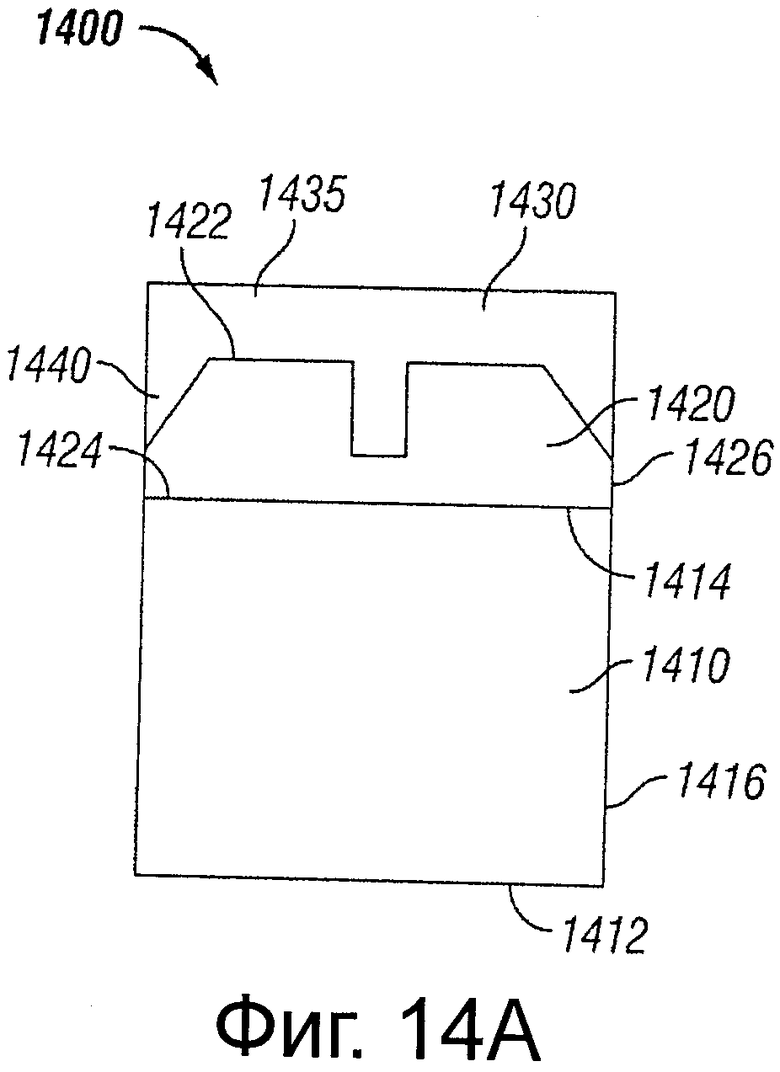

на фиг.14А - вид сбоку устройства для изготовления канавок, предназначенного для изготовления одной или более канавок, в соответствии с одним примером осуществления настоящего изобретения;

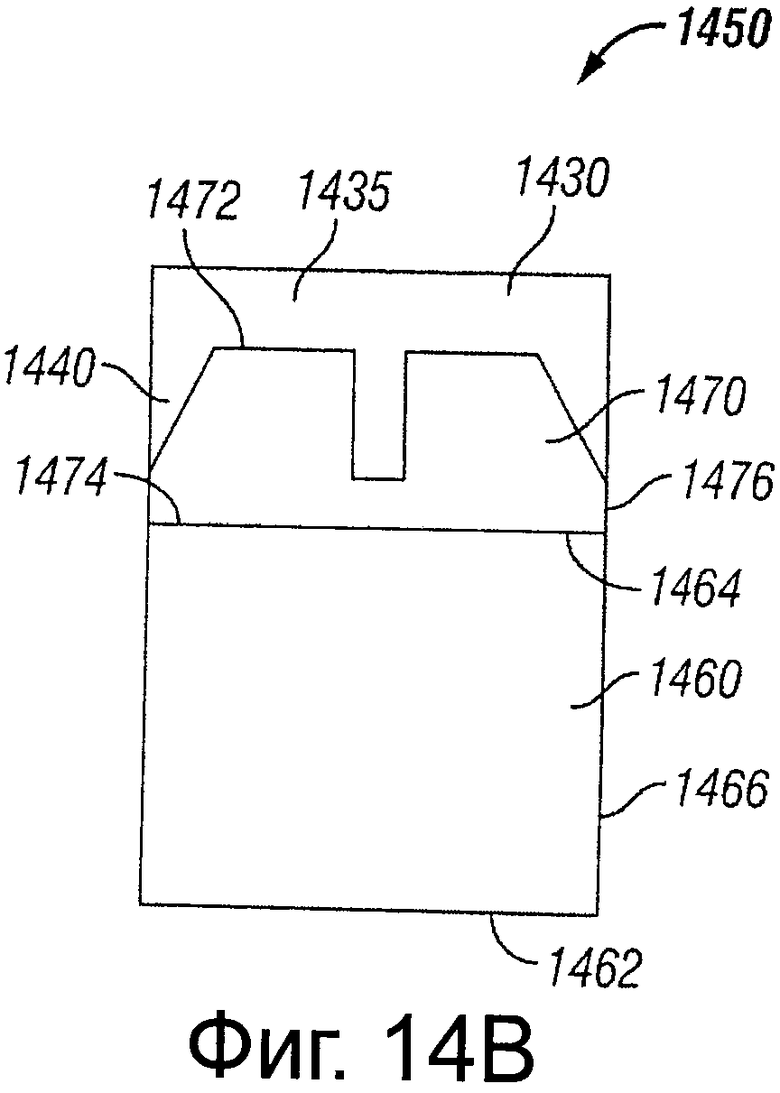

на фиг.14В - вид сбоку устройства для изготовления получаемых спеканием канавок, образованного посредством спекания устройства для изготовления канавок с фиг.14А, в соответствии с одним примером осуществления настоящего изобретения; и

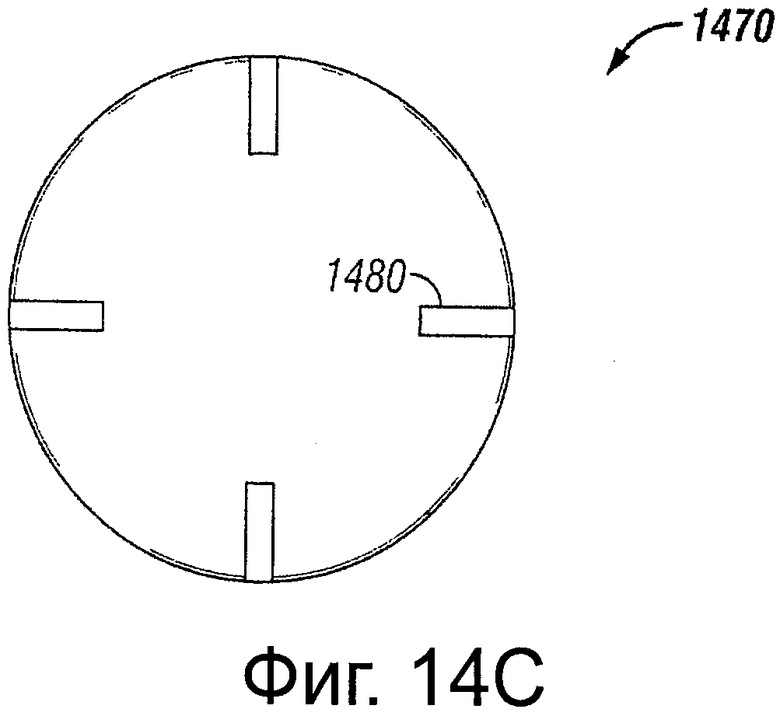

на фиг.14С - вид сверху режущей ПКА-пластины с фиг.14В в соответствии с одним примером осуществления настоящего изобретения.

Данные чертежи лишь иллюстрируют примеры осуществления данного изобретения и поэтому не могут рассматриваться в качестве ограничивающих его объем, поскольку изобретение может быть представлено и в других, в той же мере эффективных воплощениях.

Осуществление изобретения

Настоящее изобретение в общем смысле направлено на режущие элементы из поликристаллического алмазного композита ("PDC") и, более конкретно, на режущие PDC-элементы, обладающие улучшенной термической устойчивостью. Хотя описание примеров осуществления представляется ниже в отношении режущего PDC-элемента, альтернативные варианты воплощения изобретения могут быть применимыми и к другим типам режущих элементов или композитов, включая, но, не ограничиваясь режущими элементами из поликристаллического нитрида бора ("PCBN") или композитов PCBN. Изобретение лучше понимается при прочтении следующего описания неограничивающих примеров его осуществления с обращением к прилагаемым чертежам, на которых одинаковые детали на всех фигурах идентифицируются одинаковыми номерами позиций и которые кратко описываются следующим образом.

На фиг.4 показан вид в перспективе режущего PDC-элемента 400, имеющего режущую ПКА-пластину 410 в соответствии с одним примером осуществления настоящего изобретения. Хотя в данном примере осуществления описывается режущая ПКА-пластина 410, в альтернативных вариантах режущих элементов применяются и другие типы режущих пластин, включая композиты кубического нитрида бора ("CBN"). Представленный на фиг.4 режущий PDC-элемент 400 включает режущую ПКА-пластину 410 и подложку 450, которая соединена с режущей ПКА-пластиной 410. Режущая ПКА-пластина 410 является подобной режущей PDC-пластине 110 (фиг.1), а подложка 450 подобна подложке 150 (фиг.1). Однако режущая ПКА-пластина 410 более термически устойчива и имеет более длительный срок службы, чем режущая ПКА-пластина 110 (фиг.1), что более подобно описано далее. При одинаковой оптимальной продолжительности выщелачивания режущая ПКА-пластина 410 представляет больше удаляемого материала катализатора, чем режущая ПКА-пластина 110 (фиг.1). Толщина режущей ПКА-пластины 410 составляет около ста тысячных долей дюйма (2,5 миллиметра), однако эта толщина может варьироваться в большую или меньшую сторону в зависимости от применения и/или производственных предпочтений, которые могут основываться на уровне затрат.

Подложка 450 включает верхнюю поверхность 452, нижнюю поверхность 454 и внешнюю стенку 456 подложки, которая продолжается от окружности верхней поверхности 452 к окружности нижней поверхности 454. Согласно одному примеру осуществления подложка 450 образована в форме правильного круглого цилиндра, но может быть образована и в виде других геометрических или негеометрических форм в зависимости от применений режущего PDC-элемента 400. Согласно одному примеру осуществления подложка 450 образована с применением порошка карбида вольфрама и кобальта, подвергнутых действию высокого давления и высоких температур, однако, не отступая от объема и сущности данного примера осуществления, могут использоваться и другие соответствующие материалы, известные средним специалистам в данной области.

Режущая ПКА-пластина 410 включает режущую поверхность 412, противоположную поверхность 414, внешнюю стенку 416 режущей ПКА-пластины, которая продолжается от окружности режущей поверхности 412 к окружности противоположной поверхности 414, и одну или более канавок 420, продолжающихся от участка режущей поверхности 412 к участку внешней стенки 416 режущей ПКА-пластины. Согласно некоторым примерам осуществления по меньшей мере по окружности режущей ПКА-пластины 410 образована фаска (не показана). Согласно одному примеру осуществления режущая ПКА-пластина 410 образована с применением алмазной крошки и материала катализатора, такого как кобальт, подвергнутых действию высокого давления и высоких температур, однако, не отступая от объема и сущности данного примера осуществления, могут использоваться и другие соответствующие материалы, известные средним специалистам в данной области. Канавки 420 образованы в режущей пластине PDC 410 либо после образования режущей ПКА-пластины 410, либо в ходе процесса спекания, при котором образуется режущая ПКА-пластина 410, оба эти способа подробно описываются ниже.

Режущая ПКА-пластина 410 присоединяется к подложке 450 в соответствии со способами, известными средним специалистам в данной области. В одном примере режущий PDC-элемент 400 образован независимо получаемыми режущей ПКА-пластиной 410 и подложкой 450 с последующим присоединением режущей ПКА-пластины 410 к подложке 450. В другом примере вначале образуется подложка 450, а затем на верхней поверхности 452 подложки 450 образуется режущая ПКА-пластина 410 посредством помещения на верхнюю поверхность 454 поликристаллической алмазной крошки и подвергания поликристаллической алмазной крошки и подложки действию высокой температуры и высокого давления.

В одном примере осуществления при соединении режущей ПКА-пластины 410 с подложкой 450 режущая поверхность 412 режущей ПКА-пластины 410 по существу является параллельной нижней поверхности 454 подложки 450. Помимо этого, режущий PDC-элемент 400 изображен как имеющий форму правильного круглого цилиндра, однако в других примерах осуществления режущий PDC-элемент 400 может быть образован в виде других геометрических или негеометрических форм. В некоторых примерах осуществления противоположная поверхность 414 и верхняя поверхность 452 являются по существу плоскими, однако в других примерах осуществления противоположная поверхность 414 и верхняя поверхность 452 могут не быть плоскими.

Согласно одному примеру режущая ПКА-пластина 410 присоединяется к подложке 450, такой как цементированный карбид вольфрама, подверганием слоя алмазной крошки с или без порошка кобальта действию условий НРНТ. Кобальт диффундирует в алмазную крошку в ходе обработки и поэтому действует и как катализатор/растворитель спекания алмазной крошки для образования связей алмаз-алмаз, и в качестве связующего для карбида вольфрама. Между режущей ПКА-пластиной 410 и подложкой из цементированного карбида вольфрама 450 образуются прочные связи. Диффузия кобальта в алмазную крошку приводит к осаждению кобальта внутри пустот, образованных в режущей ПКА-пластине 410. Хотя в качестве примеров обеспечиваются лишь некоторые материалы, такие как карбид вольфрама и кобальт, для получения подложки 450, режущей ПКА-пластины 410 и образования связи между подложкой 450 и режущей ПКА-пластиной 410 могут использоваться и другие материалы, известные средним специалистам в данной области.

Так как кобальт, или материал катализатора, осаждается внутри пустот, образованных в режущей ПКА-пластине 410, и кобальт имеет внутри режущей ПКА-пластины 410 намного более высокий коэффициент термического расширения, чем алмаз, режущая ПКА-пластина 410 для улучшения ее термической устойчивости подвергается процессу выщелачивания. Как упоминалось ранее, в процессе выщелачивания происходит удаление материала катализатора из образованных между углеродными связями пустот. Благодаря компромиссу между длительностью процесса выщелачивания и глубиной выщелачивания, глубина выщелачивания составляет около 0,2 миллиметров; однако глубина выщелачивания может быть различной в зависимости от применений и ограничений на издержки. Глубина выщелачивания возрастает при подвергании режущей ПКА-пластины 410 более продолжительному процессу выщелачивания.

Каждая канавка 420 имеет по существу треугольную форму и включает поперечный срез 422 канавки, продольный срез 425 канавки и первый угловой срез 428 канавки. Поперечный срез 422 канавки образован по участку режущей поверхности 412. Продольный срез 425 канавки образован по участку внешней стенки 416 режущей ПКА-пластины. Первый угловой срез 428 канавки продолжается от участка поперечного среза 422 канавки к участку продольного среза 425 канавки. Участок режущей ПКА-пластины 410, ограниченный поперечным срезом 422 канавки, продольным срезом 425 канавки и первым угловым срезом 428 канавки, удаляется, тем самым образуя канавку 420. Хотя некоторые примеры осуществления включают канавки 420 треугольной формы, другие примеры осуществления, не отступая от объема и сущности примера осуществления, имеют канавки, которые образованы с другой геометрической формой, такой как квадратная, прямоугольная или трубчатая, или же не имеют простой геометрической формы. Канавки 420 образованы по существу вблизи внешнего периметра режущей ПКА-пластины 410, так как он является областью, выполняющей большинство действий резания. Канавки 420, образованные внутри режущей ПКА-пластины 410, обеспечивают более значительную доступную для процесса выщелачивания площадь поверхности режущей ПКА-пластины 410. Следовательно, больший объем режущей ПКА-пластины 410 подвергается обработке способом выщелачивания, тем самым приводя к образованию усовершенствованной режущей ПКА-пластины 410, которая в области выполнения большинства действий резания является термически более устойчивой, чем режущая ПКА-пластина 110 (фиг.1).

Поперечный срез 422 канавки включает ближний конец 423 поперечного среза канавки и дальний конец 424 поперечного среза канавки, и продолжается от ближнего конца 423 поперечного среза канавки к дальнему концу 424 поперечного среза канавки по существу линейно. Однако в других примерах осуществления поперечный срез 422 канавки по существу является круговым и включает ближний конец 423 поперечного среза канавки и дальний конец 424 поперечного среза канавки по противоположным концам окружности поперечного среза 422 канавки. Ближний конец 423 поперечного среза канавки по существу располагается в точке на окружности режущей поверхности 412. Однако согласно другим примерам осуществления ближний конец 423 поперечного среза канавки располагается в точке внутри окружности режущей поверхности 412. Дальний конец 424 поперечного среза канавки располагается в точке внутри окружности режущей поверхности 412 и ближе к центру режущей поверхности 412, чем положение ближнего конца 423 поперечного среза канавки.

Продольный срез 425 канавки включает ближний конец 426 продольного среза канавки и дальний конец 427 продольного среза канавки, и продолжается от ближнего конца 426 продольного среза канавки к дальнему концу 427 продольного среза канавки по существу линейно. Однако в других примерах осуществления продольный срез 425 канавки по существу является круговым и включает ближний конец 426 продольного среза канавки и дальний конец 427 продольного среза канавки по противоположным концам окружности продольного среза 425 канавки. Ближний конец 426 продольного среза канавки располагается в точке на внешней стенке 416 режущей ПКА-пластины, где внешняя стенка 416 режущей ПКА-пластины встречается с окружностью режущей поверхности 412. Таким образом, расположение ближнего конца 423 поперечного среза канавки и ближнего конца 426 продольного среза канавки является одним и тем же. Однако в соответствии с другими примерами осуществления ближний конец 426 продольного среза канавки располагается на внешней стенке 416 режущей ПКА-пластины в точке ниже той, где внешняя стенка 416 режущей ПКА-пластины встречается с окружностью режущей поверхности 412. Согласно этим примерам осуществления расположение ближнего конца 423 поперечного среза канавки и ближнего конца 426 продольного среза канавки оказывается различным. Дальний конец 427 продольного среза канавки располагается на внешней стенке 416 режущей ПКА-пластины в точке ниже ближнего конца 426 продольного среза канавки, которая по сравнению с расположением ближнего конца 426 продольного среза канавки находится еще дальше от той, где внешняя стенка 416 режущей ПКА-пластины встречается с окружностью режущей поверхности 412. Дальний конец 427 продольного среза канавки по вертикали располагается на одной линии с ближним концом 426 продольного среза канавки. Однако в других примерах осуществления дальний конец 427 продольного среза канавки не располагается на одной вертикальной линии с ближним концом 426 продольного среза канавки. Например, в некоторых примерах осуществления дальний конец 427 продольного среза канавки располагается на одной горизонтальной линии с ближним концом 426 продольного среза канавки. В еще одном примере дальний конец 427 продольного среза канавки не выровнен с ближним концом 426 продольного среза канавки ни по вертикали, ни по горизонтали, как в других примерах осуществления.

Первый угловой срез 428 канавки продолжается от дальнего конца 424 поперечного среза канавки к дальнему концу 427 продольного среза канавки. Первый угловой срез 428 канавки образует с режущей поверхностью 412 угол в пределах от около 5° до около 85°, который зависит от толщины режущей ПКА-пластины 410. Согласно некоторым примерам осуществления первый угловой срез 428 канавки образует угол относительно режущей поверхности 412, который приблизительно равен продольному переднему углу режущего элемента 400 при его размещении в скважинном инструменте (не показан). В некоторых примерах осуществления, в которых расположение ближнего конца 423 поперечного среза канавки и ближнего конца 426 продольного среза канавки являются различными, образуется второй угловой срез канавки (не показан), продолжающийся от ближнего конца 423 поперечного среза канавки к ближнему концу 426 продольного среза канавки. Согласно этим альтернативным примерам осуществления участок режущей ПКА-пластины 410, ограниченный поперечным срезом 422 канавки, продольным срезом 425 канавки, первым угловым срезом 428 канавки и вторым угловым срезом канавки, удаляется, тем самым образуя канавку 420.

Согласно иллюстрируемому примеру осуществления имеется семь канавок 420, образованных в виде группы 430 на режущей ПКА-пластине 410. Канавки 420 параллельны друг другу и образованы по существу рядом друг с другом. Образованные канавки 420 имеют глубину, которая варьирует от 0,1 миллиметра до около нескольких миллиметров в зависимости от толщины режущей ПКА-пластины 410. Помимо этого, канавки 420 образованы там, где продольные срезы 425 канавок находятся по существу под прямым углом к режущей поверхности 412. Кроме того, все канавки 420 располагаются через равноудаленные промежутки друг от друга.

Хотя в одном примере осуществления иллюстрируются семь канавок 420, согласно другим примерам осуществления количество канавок 420 может быть большим или меньшим. Количество канавок 420 может варьироваться от одной до около пятидесяти или даже более в зависимости от размера режущего элемента 400 и/или ширины канавок 420. В некоторых примерах осуществления все канавки 420 являются одинаковыми, однако в альтернативных примерах осуществления одна или более канавок 420 различаются. Например, по меньшей мере одна канавка 420 включает первый угловой срез 428 канавки, который образует угол с режущей поверхностью 412, отличающийся от угла, образованного между первым угловым срезом канавки и режущей поверхностью другой канавки. В другом примере длина по меньшей мере одного поперечного среза 422 канавки и продольного среза 425 канавки одной канавки 420 различается с по меньшей мере одним соответствующим измерением другой канавки. В некоторых примерах осуществления допускаются различия в размерах канавок, форме и/или ориентации в целях оптимизации объема режущей PDC-пластины 410, подвергаемого процессу выщелачивания.

Помимо этого, хотя согласно иллюстрируемому примеру осуществления канавки 420 образованы параллельно друг другу, в других примерах осуществления канавки 420 образованы по окружности или радиально по отношению к внешнему периметру режущей ПКА-пластины 410. Согласно некоторым примерам осуществления круговой порядок расположения канавок 420 образуется вблизи одного участка периметра режущей ПКА-пластины 410. Согласно другим примерам осуществления круговой порядок расположения канавок 420 образуется по всему периметру режущей ПКА-пластины 410. Согласно некоторым примерам осуществления минимальные промежутки между канавками 420 составляют около тридцати трех тысячных долей дюйма, однако в других примерах осуществления минимальные промежутки между соседними канавками 420 составляют менее тридцати трех тысячных долей дюйма. Хотя в поясняемом воплощении отображается продольный срез 425 канавки, образованный под прямым углом к режущей поверхности 412, поперечный срез 425 канавки может быть образован под углами в пределах от 5° до около 175° к режущей поверхности 412. Кроме того, хотя канавки 420 образованы равноудаленным друг от друга образом, в некоторых примерах осуществления интервалы между соседними канавками могут быть различными.

В некоторых примерах осуществления одна или несколько групп 430 канавок 420 образованы по окружности режущей ПКА-пластины 410 таким образом, чтобы режущий элемент 400 мог извлекаться, поворачиваться и вновь устанавливаться в скважинный инструмент или в другой инструмент в целях многократного использования, таким образом, обеспечивая для резания новый или свежий край режущей пластины PDC 410. Например, когда первая группа 430 канавок 420 оказывается изношенной в результате резания горной породы, режущий элемент 400 может быть повернут так, чтобы выставить наружу неизношенную группу (не показана) канавок 420 для дальнейшего резания горной породы. В зависимости от примера осуществления, группы 430 располагаются с угловыми интервалами друг от друга, составляющими от 45° до около 180°.

Согласно некоторым примерам осуществления канавки 420 образуются после образования режущей ПКА-пластины 410. В одном примере канавки 420 образованы механическим способом с помощью шлифовального круга и/или дисковой пилы. В другом примере канавки 420 образованы с помощью электроискровой установки, например, обработкой на электроэрозионном вырезном станке ("wire EDM"). В еще одном примере канавки 420 образованы с применением станков для лазерной резки. Наряду с несколькими представленными примерами получения канавок 420, не отступая от объема и сущности примера осуществления, с использованием преимуществ настоящего раскрытия могут применяться и другие известные средним специалистам в данной области способы. В некоторых альтернативных примерах осуществления канавки 420 образуются в ходе выполняемого в условиях высокого давления и высокой температуры процесса спекания режущей ПКА-пластины 410, который подробно описывается далее.

На фиг.5 показан вид в перспективе термически устойчивой оболочки 500 режущей ПКА-пластины 410 с фиг.4 в соответствии с одним примером осуществления настоящего изобретения. Термически устойчивая оболочка 500 является участком режущей ПКА-пластины 410 (фиг.4), подвергнутой выщелачиванию или удалению материала катализатора. Термически устойчивая оболочка 500 образуется по внешним поверхностям режущей ПКА-пластины 410 (фиг.4) с использованием процессов выщелачивания, известных средним специалистам в данной области. Термически устойчивая оболочка 500, которая включает режущую поверхность 412, внешнюю стенку 416 режущей ПКА-пластины и канавки 410 (фиг.4), продолжается от внешних поверхностей во внутренние участки режущей ПКА-пластины 410 на глубину 510 извлечения катализатора. Таким образом, термически устойчивая оболочка 500 включает режущую поверхность 412, внешнюю стенку 416 режущей ПКА-пластины 410 (фиг.4) и канавки 420 (фиг.410) и продолжается вовнутрь в режущую ПКА-пластину 410 (фиг.4) от каждой из режущей поверхности 412, внешней стенки 416 режущей ПКА-пластины 410 (фиг.4) и канавок 420 (фиг.4) на глубину около глубины 510 извлечения катализатора. Термически устойчивая оболочка 500 является по существу чашеобразной и образует в себе полость 515. Внутри внутреннего участка по существу чашеобразной термически устойчивой оболочки 500 образованы одно или несколько ребер 520. Эти ребра 520 образуют участок термически устойчивой оболочки 500 и образуются благодаря продвижению вовнутрь процесса выщелачивания, протекающего по канавкам 420 (фиг.4). Согласно некоторым примерам осуществления по меньшей мере одно ребро 520 находится в контакте с по меньшей мере одним соседним ребром 520. Полость 515 занимается богатой катализатором режущей ПКА-пластиной 610 (фиг.6В). Таким образом, режущая ПКА-пластина 410 (фиг.4) включает термически устойчивую оболочку 500 и богатую катализатором режущую ПКА-пластину 610 (фиг.6В).

Процесс выщелачивания включает удаление материала катализатора из участка режущей ПКА-пластины 410 (фиг.4), образуя тем самым термически устойчивую оболочку 500. Обычно глубина 510 извлечения катализатора является однородной, что обуславливается управляющими параметрами процесса выщелачивания, однако в некоторых примерах глубина 510 извлечения катализатора может быть неравномерной. Глубина 510 извлечения катализатора в типичном случае находится в диапазоне от около двух тысячных долей дюйма (0,05 миллиметра) до около восьми тысячных долей дюйма (0,2 миллиметра), но в определенных воплощениях может быть и больше. Термически устойчивая оболочка 500 является по существу не содержащей материала катализатора и поэтому обеспечивает намного большую термическую устойчивость, позволяя режущему PDC-элементу 400 (фиг.4) выдерживать высокие температуры в пятне контакта, развивающиеся при взаимодействии между горной породой и режущим PDC-элементом 400 (фиг.4). Отсутствие материала катализатора внутри термически устойчивой оболочки 500 предупреждает повреждения, вызываемые на микроскопическом уровне разницей в тепловом расширении между кристаллической решеткой алмаза и материалом катализатора, и задерживает возникновение процесса графитизации алмаза.

На фиг.6А показан вид в перспективе режущей ПКА-пластины 410, раскрывающей площадку 600 притупления, в соответствии с одним примером осуществления настоящего изобретения. Режущая ПКА-пластина 410 включает термически устойчивую оболочку 500, окружающую участки богатой катализатором режущей ПКА-пластины 610 (фиг.6В). На фиг.6А показана площадка 600 притупления, которая имеет такие же размеры, как и площадка 300 притупления (фиг.3А). Площадка 600 притупления образуется по мере того, как участок термически устойчивой оболочки 500 истирается в результате взаимодействия между режущей ПКА-пластиной 410 и горной породой. На площадке 600 притупления участки богатой катализатором режущей ПКА-пластины 610 (фиг.6В) еще не раскрываются так, как это происходит с площадкой 300 притупления (фиг.3А). Участки режущей ПКА-пластины 410, расположенные между канавками 420, являются частью термически устойчивой оболочки 500, а не частью богатой катализатором режущей ПКА-пластины 610 (фиг.6В). Поэтому площадка 600 притупления обеспечивает раскрытие только термически устойчивой оболочки 500. Никакой границы раздела 605 (фиг.6В), образованной и раскрываемой между термически устойчивой оболочкой 500 и богатой катализатором режущей ПКА-пластиной 610 (фиг.6В), не существует, таким образом снижается возможность образования трещин в режущей ПКА-пластине 410. Режущая ПКА-пластина 410 поэтому имеет увеличенный срок службы по сравнению с режущей ПКА-пластиной 110 (фиг.1), так как не происходит усиленного разрушения, происходящего вследствие раскрытия богатой катализатором режущей ПКА-пластины 610 (фиг.6В). Это преимущество реализуется посредством осуществления процесса выщелачивания на режущей ПКА-пластине 410, которая включает канавки 420.

На фиг.6В показан вид в перспективе режущей ПКА-пластины 410, раскрывающей более крупную площадку 650 притупления, в соответствии с одним примером осуществления настоящего изобретения. В ходе продолжения процесса бурения и удаления большего количества горной породы под усилием сдвига режущей ПКА-пластины 410 размер площадки 650 притупления увеличивается, тем самым в итоге раскрывая еще больший участок богатой катализатором режущей ПКА-пластины 610. Размер площадки 650 притупления является таким же, как и размер площадки 350 притупления (фиг.3В). Даже когда на режущей ПКА-пластине 410 имеется площадка 650 притупления, доля раскрытой для резания термически устойчивой оболочки 500 остается по существу большей, чем богатой катализатором режущей ПКА-пластины 610. Площадка 650 притупления образует границу 605 раздела между термически устойчивой оболочкой 500 и участком богатой катализатором режущей ПКА-пластины 610. Участок богатой катализатором режущей ПКА-пластины 610 также начинает взаимодействовать с горной породой наряду со взаимодействием между горной породой и термически устойчивой оболочкой 500, таким образом ускоряя процесс термомеханического износа режущей ПКА-пластины 410. Когда термически устойчивая оболочка 500 истирается и участок богатой катализатором режущей ПКА-пластины 610 оказывается раскрытым, также начинает проявляться действие второго механизма отказа. Второй механизм отказа включает наличие участка термически устойчивой оболочки 500 и участка богатой катализатором режущей ПКА-пластины 610, когда они оба взаимодействуют с горной породой, что тем самым приводит к образованию трещин на границе 605 раздела и в точке контакта границы 605 раздела с горной породой. При сравнении площадки 650 притупления режущей PDC-пластины 410 и площадки 350 притупления (фиг.3В) режущей PDC-пластины 110 (фиг.3В), режущая PDC-пластина 410 имеет значительно больше раскрытой термически устойчивой оболочки 500 и меньше раскрытой для резания богатой катализатором режущей ПКА-пластины 610. Кроме того, граница 605 раздела имеет по существу меньшую площадь поверхности, чем граница раздела 305 (фиг.3В). Таким образом, по упомянутым выше причинам режущая PDC-пластина 410 имеет более высокую производительность, сниженную склонность к разрушению и имеет более длительный срок службы, чем режущая PDC-пластина 110 (фиг.3В). И в этом случае данное преимущество реализуется посредством осуществления процесса выщелачивания на режущей ПКА-пластине 410, которая включает канавки 420.

На фиг.7 показана графическая зависимость 700 глубины площадки притупления и процентной доли раскрытой термически устойчивой оболочки по отношению к полной поверхности площадки притупления для режущей ПКА-пластины 110 (фиг.1) известного уровня техники и режущей ПКА-пластины 410 (фиг.4) в соответствии с одним примером осуществления настоящего изобретения. Представленная на фиг.7 графическая зависимость 700 глубины площадки притупления и процентной доли раскрытой термически устойчивой оболочки от общей поверхности площадки притупления включает ось 710 глубины площадки притупления, ось 720 процентной доли раскрытой термически устойчивой оболочки от общей поверхности площадки притупления, график 730 режущей ПКА-пластины известного уровня техники и график 740 усовершенствованной режущей ПКА-пластины.

Ось 710 глубины площадки притупления располагается по оси Х и представляет глубину площадки притупления, образованной на режущей ПКА-пластине. Глубина площадки притупления измеряется в единицах миллиметров. При прохождении слева направо по оси 710 глубины площадки притупления глубина площадки притупления на режущей ПКА-пластине увеличивается.

Ось 720 процентной доли раскрытой термически устойчивой оболочки от полной поверхности площадки притупления располагается на оси Y и представляет термически устойчивую оболочку, раскрытую на общей поверхности площадки притупления. Термически устойчивая оболочка, раскрытая на общей поверхности площадки притупления, измеряется в процентах. При продвижении сверху вниз по оси 720 процентной доли раскрытой термически устойчивой оболочки от полной поверхности площадки притупления процентная доля раскрытой термически устойчивой оболочки по отношению к общей поверхности площадки притупления снижается.

График 730 режущей ПКА-пластины известного уровня техники, отображаемый с помощью символов ромбиков, показывает зависимость между глубиной площадки притупления и процентной долей раскрытой термически устойчивой оболочки от общей поверхности площадки притупления режущей ПКА-пластины 110 (фиг.1). Согласно зависимости 730 режущей ПКА-пластины известного уровня техники участки богатой катализатором режущей ПКА-пластины 310 (фиг.3А) начинают раскрываться, когда глубина площадки притупления составляет около 0,1 миллиметра или немного меньше. Таким образом, деструкция режущей PDC-пластины 110 (фиг.1) возрастает, как только глубина площадки притупления достигает около 0,1 миллиметра, делая, таким образом, возможными устойчивое увеличение количества раскрытой богатой катализатором режущей ПКА-пластины 310 (фиг.3А) и устойчивое уменьшение количества термически устойчивой оболочки.

График 740 усовершенствованной режущей ПКА-пластины, отображаемый с помощью символов квадратов, показывает зависимость между глубиной площадки притупления и процентной долей раскрытой термически устойчивой оболочки от общей поверхности площадки притупления режущей ПКА-пластины 410 (фиг.4). Согласно одному примеру осуществления режущая ПКА-пластина 410 (фиг.4) включает семь канавок 420 (фиг.4). Согласно зависимости 740 усовершенствованной режущей ПКА-пластины участки богатой катализатором режущей ПКА-пластины 610 начинают раскрываться, когда глубина площадки притупления составляет около 0,65 миллиметра. Таким образом, деструкция режущей PDC-пластины 410 (фиг.4) возрастает, как только глубина площадки притупления достигает около 0,65 миллиметра. Сравнение графика 730 режущей ПКА-пластины известного уровня техники с графиком 740 усовершенствованной режущей ПКА-пластины, когда глубина площадки притупления составляет 0,6 миллиметров, показывает, что процентная доля раскрытой термически устойчивой оболочки от общей поверхности площадки притупления для режущей ПКА-пластины 410 (фиг.4) составляет около ста процентов, в то время процентная доля раскрытой термически устойчивой оболочки от общей поверхности площадки притупления для режущей ПКА-пластины 110 (фиг.1) составляет около пятидесяти процентов. Для глубины износа более 0,6 миллиметров процентная доля раскрытой термически устойчивой оболочки от общей поверхности площадки притупления для режущей ПКА-пластины 410 (фиг.4) всегда более высока, чем процентная доля раскрытой термически устойчивой оболочки от общей поверхности площадки притупления для режущей ПКА-пластины 110 (фиг.1). Таким образом, графическая зависимость 700 глубины площадки притупления и процентной доли раскрытой термически устойчивой оболочки от общей поверхности площадки притупления показывает, что режущая ПКА-пластина 410 (фиг.4) имеет лучшие рабочие характеристики и намного более длительный срок службы, чем режущая PDC-пластина 110 (фиг.1).

На фиг.8 показана графическая зависимость 800 глубины площадки притупления и площади площадки притупления режущей ПКА-пластины для случаев режущей ПКА-пластины 110 (фиг.1) известного уровня техники и режущей ПКА-пластины 410 (фиг.4) в соответствии с одним примером осуществления настоящего изобретения. Представленная на фиг.8 графическая зависимость глубины площадки притупления и площади площадки притупления режущей ПКА-пластины 800 включает ось 810 глубины площадки притупления, ось 820 площади площадки притупления, график 830 режущей ПКА-пластины известного уровня техники и график 840 усовершенствованной режущей ПКА-пластины.

Ось глубины 810 площадки притупления располагается по оси Х и представляет глубину площадки притупления, образованной на режущей ПКА-пластине. Глубина площадки притупления измеряется в единицах миллиметров. При прохождении слева направо по оси 810 глубины площадки притупления глубина площадки притупления на режущей ПКА-пластине увеличивается.

Ось площади площадки притупления 820 располагается на оси Y и представляет площадь площадки притупления, которая вступает в контакт с горной породой. Площадь площадки притупления измеряется в квадратных миллиметрах. При прохождении снизу вверх по оси 820 площади площадки притупления площадь площадки притупления, которая вступает в контакт с горной породой, увеличивается. По мере увеличения площади площадки притупления количество генерируемой теплоты также увеличивается из-за дополнительных количеств истираемой поверхности горной породы. По мере снижения уровня контактного напряжения с горной породой нагрузка на долото ("WOB") увеличивается для сохранения механической скорости бурения ("ROP"). Увеличенный показатель WOB приводит к большему количеству генерируемой теплоты с эффектом ускорения деструкции режущего элемента. Таким образом, для улучшения рабочих характеристик резания лучше иметь меньшую площадь площадки притупления.

График 830 режущей ПКА-пластины известного уровня техники, отображаемый с помощью символов ромбиков, показывает зависимость между глубиной площадки притупления и площадью площадки притупления, которая входит в контакт с горной породой, для случая режущей ПКА-пластины 110 (фиг.1). Согласно графику 830 режущей ПКА-пластины известного уровня техники площадь площадки притупления с увеличением глубины площадки притупления увеличивается. Как показано на фиг.8 в отношении графика 830 режущей ПКА-пластины известного уровня техники, когда глубина площадки притупления составляет около нуля миллиметров, площадь площадки притупления составляет около четырех квадратных миллиметров. Когда глубина площадки притупления составляет около 0,8 миллиметров, площадь площадки притупления составляет около двадцати одного квадратного миллиметра. Когда глубина площадки притупления составляет около 1,4 миллиметра, площадь площадки притупления составляет около 27,5 квадратных миллиметров. Таким образом, с увеличением площади площадки притупления количество выделяемой теплоты также увеличивается. WOB увеличивается для поддержания ROP, что приводит к еще большему выделению теплоты. Следовательно, при использовании режущей ПКА-пластины 110 (фиг.1) разрушение режущего элемента ускоряется.

График 840 усовершенствованной режущей ПКА-пластины, отображаемый с помощью символов квадратов, показывает зависимость между глубиной площадки притупления и площадью площадки притупления, которая входит в контакт с горной породой, для случая режущей ПКА-пластины 410 (фиг.4). Согласно одному примеру осуществления режущая ПКА-пластина 410 (фиг.4) включает семь канавок 420 (фиг.4). Согласно графику 840 режущей ПКА-пластины известного уровня техники площадь площадки притупления увеличивается при увеличении глубины площадки притупления от около нуля миллиметров до около 0,8 миллиметров. Однако при увеличении глубины площадки притупления от около 0,8 миллиметров до около 1,4 миллиметров площадь площадки притупления уменьшается. Таким образом, при глубине площадки притупления около 0,8 миллиметров в контакт с горной породой входит максимальное количество режущей ПКА-пластины 410 (фиг.4). Это сокращение площади, которая вступает в контакт с горной породой в случае режущей ПКА-пластины 410 (фиг.4), которое начинается с глубины около 0,8 миллиметров и более, происходит благодаря канавками 420 (фиг.4), образованным внутри режущей ПКА-пластины 420 (фиг.4). Эти канавки 420 (фиг.4) представлены удаленным материалом, что тем самым делает возможным уменьшение площади площадки притупления, входящей в контакт с горной породой при увеличении глубины площадки притупления после достижения 0,8 миллиметров. Как показано на фиг.8 в отношении графика 840 усовершенствованной режущей ПКА-пластины, когда глубина площадки притупления составляет около нуля миллиметров, площадь площадки притупления составляет около трех квадратных миллиметров. Когда глубина площадки притупления составляет около 0,8 миллиметра, площадь площадки притупления составляет около пятнадцати квадратных миллиметров. Когда глубина площадки притупления составляет около 1,4 миллиметров, площадь площадки притупления составляет около одиннадцати квадратных миллиметров. Как показано, режущая ПКА-пластина 410 (фиг.4) допускает более малые увеличения площади площадки притупления по сравнению с режущей ПКА-пластиной 110 (фиг.1). Это обуславливает более малое возрастание WOB для сохранения той же самой ROP с благоприятными эффектами меньших количеств генерируемой теплоты по сравнению с работой режущей ПКА-пластины 110 (фиг.1). Помимо этого, как только режущая ПКА-пластина 410 (фиг.4) достигает глубины площадки притупления 0,8 миллиметров, меньшая площадь площадки притупления входит в контакт с горной породой при увеличении глубины площадки притупления за пределами 0,8 миллиметров. Это обуславливает отсутствие увеличения WOB. Если сохраняется тот же самый WOB, увеличивается результативность ROP.

На фиг.9 показан вид сбоку режущего PDC-элемента 900 в соответствии с другим примером осуществления настоящего изобретения; Представленный на фиг.9 режущий PDC-элемент 900 включает режущую ПКА-пластину 910, которая присоединена к подложке 950 в соответствии со способами, известными средним специалистам в данной области. Режущий PDC-элемент 900 подобен режущему PDC-элементу 400 (фиг.4), за исключением того, что режущая ПКА-пластина 910 включает по меньшей мере одну канавку 920, отличающуюся от канавки 420 (фиг.4). Подобно режущей ПКА-пластине 410 (фиг.4), режущая ПКА-пластина 910 включает режущую поверхность 912 и внешнюю стенку 916 режущей ПКА-пластины.

Каждая канавка 920, или канал имеет по существу треугольную форму и включает поперечный срез канавки 922, продольный срез канавки 925, первый угловой срез канавки 928 и второй угловой срез канавки 929. Поперечный срез 922 канавки образован по участку режущей поверхности. Продольный срез 925 канавки образован по участку внешней стенки 916 режущей ПКА-пластины. Каждый из первого углового среза 928 канавки и второго углового среза 929 канавки продолжается от участка поперечного среза 922 канавки к участку продольного среза 925 канавки. Участок режущей ПКА-пластины 910, ограниченный поперечным срезом 922 канавки, продольным срезом 925 канавки, первым угловым срезом 928 канавки и вторым угловым срезом 928 канавки, удаляется, тем самым образуя канавку 920. Хотя некоторые примеры осуществления включают канавки 920 трубчатой формы, другие примеры осуществления, не отступая от объема и сущности примера осуществления, имеют канавки, которые образованы с другой геометрической формой, такой как квадратная или трапецевидная, или же не имеют простой геометрической формы. Канавки 920 образованы по существу около внешнего периметра режущей ПКА-пластины 910, так как это является областью, осуществляющей большинство действий резания. Канавки 920, образованные внутри режущей ПКА-пластины 910, обеспечивают более значительную доступную для процесса выщелачивания площадь поверхности режущей ПКА-пластины 910. Следовательно, больший объем режущей ПКА-пластины 910 подвергается обработке способом выщелачивания, тем самым приводя к образованию усовершенствованной режущей ПКА-пластины 910, которая в области выполнения большинства действий резания является более термически устойчивой, чем режущая ПКА-пластина 110 (фиг.1).

Поперечный срез 922 канавки включает ближний конец 923 поперечного среза канавки и дальний конец 924 поперечного среза канавки и продолжается от ближнего конца 923 поперечного среза канавки к дальнему концу 924 поперечного среза канавки по существу линейно. Однако в других примерах осуществления поперечный срез 922 канавки по существу является круговым и включает ближний конец 923 поперечного среза канавки и дальний конец 924 поперечного среза канавки по противоположным концам окружности поперечного среза 922 канавки. Ближний конец 923 поперечного среза канавки располагается в точке внутри окружности режущей поверхности 912. Дальний конец 924 поперечного среза канавки располагается в точке внутри окружности режущей поверхности 912 и ближе к центру режущей поверхности 912, чем положение ближнего конца 923 поперечного среза канавки.

Продольный срез 925 канавки включает ближний конец 926 продольного среза канавки и дальний конец 927 продольного среза канавки и продолжается от ближнего конца 926 продольного среза канавки к дальнему концу 927 продольного среза канавки по существу линейно. Однако в других примерах осуществления продольный срез 925 канавки по существу является круговым и включает ближний конец 926 продольного среза канавки и дальний конец 927 продольного среза канавки по противоположным концам окружности продольного среза 925 канавки. Ближний конец 926 продольного среза канавки располагается на внешней стенке 916 режущей ПКА-пластины в точке ниже той, где внешняя стенка 916 режущей ПКА-пластины встречается с окружностью режущей поверхности 912. Дальний конец 927 продольного среза канавки располагается на внешней стенке 916 режущей ПКА-пластины в точке ниже ближнего конца 926 продольного среза канавки, которая по сравнению с расположением ближнего конца 926 продольного среза канавки находится еще дальше от той, где внешняя стенка 916 режущей ПКА-пластины встречается с окружностью режущей поверхности 912. Дальний конец 927 продольного среза канавки по вертикали располагается на одной линии с ближним концом 926 продольного среза канавки. Однако в других примерах осуществления дальний конец 927 продольного среза канавки не располагается на одной вертикальной линии с ближним концом 926 продольного среза канавки.

Первый угловой срез 928 канавки продолжается от дальнего конца 924 поперечного среза канавки к дальнему концу 927 продольного среза канавки. Первый угловой срез 928 канавки образует с режущей поверхностью 912 угол в пределах от около пяти градусов до около восьмидесяти пяти градусов, который зависит от толщины режущей ПКА-пластины 910. Согласно некоторым примерам осуществления первый угловой срез 928 канавки образует угол относительно режущей поверхности 912, который приблизительно равен продольному переднему углу режущего элемента 900 при его размещении в скважинном инструменте (не показан).

Второй угловой срез 929 канавки продолжается от ближнего конца 923 поперечного среза канавки к ближнему концу 926 продольного среза канавки. Второй угловой срез 929 канавки образует угол в пределах от около пяти градусов до около восьмидесяти пяти градусов к режущей поверхности 912, который зависит от толщины режущей ПКА-пластины 910. Согласно некоторым примерам осуществления второй угловой срез 929 канавки образует угол относительно режущей поверхности 912, который приблизительно равен продольному переднему углу режущего элемента 900 при его размещении в скважинном инструменте. Хотя первый угловой срез 928 канавки по существу параллелен второму угловому срезу 929 канавки, в других примерах осуществления первый угловой срез 928 канавки не является по существу параллельным второму угловому срезу 929 канавки.

На фиг.10 показан вид сверху режущей ПКА-пластины 1010 в соответствии с еще одним примером осуществления настоящего изобретения. Режущая ПКА-пластина 1010 включает одну или несколько канавок 1020 и является подобной режущей ПКА-пластине 410 (фиг.4), за исключением канавок 1020, образованных по окружности или радиально по отношению ко всему внешнему периметру режущей ПКА-пластины 1010. Канавки 1020 образованы аналогичным по отношению к канавкам 420 (фиг.4) образом, но в других примерах осуществления могут быть также образованы подобно канавкам 920 (фиг.9). Однако согласно некоторым примерам осуществления вблизи одного участка периметра режущей ПКА-пластины 1010 образуется круговой порядок расположения канавок 1020. Согласно некоторым примерам осуществления минимальные промежутки между канавками 1020 составляют около тридцати трех тысячных долей дюйма, однако в других примерах осуществления минимальные промежутки между соседними канавками 1020 составляют менее тридцати трех тысячных долей дюйма. Кроме того, хотя канавки 1020 образованы равноудаленным друг от друга образом, в некоторых примерах осуществления интервалы между смежными канавками 1020 могут быть различными.

На фиг.11 показан вид сверху режущей ПКА-пластины 1010 в соответствии с еще одним примером осуществления настоящего изобретения. Режущая ПКА-пластина 1110 подобна режущей ПКА-пластине 410 (фиг.4), за исключением того, что режущая ПКА-пластина 1110 включает одну или несколько групп ИЗО канавок 1120. Канавки 1120 образованы аналогичным по отношению к канавкам 420 (фиг.4) образом, но в других примерах осуществления могут быть образованы подобно канавкам 920 (фиг.9). Есть четыре группы ИЗО, которые ориентированы относительно друг друга под углом около 90°, однако разделение между соседними группами может быть под различными углами в пределах от около 45° до 180° в зависимости от требований конкретных применений и количества канавок 1120 в каждой группе 1130. Согласно одному примеру осуществления внутри режущей ПКА-пластины 1110 образованы четыре группы ИЗО. Каждая группа ИЗО включает семь параллельных канавок 1120. Количество канавок 1120 в группе ИЗО для различных примеров осуществления является изменяемым. Помимо этого, в различных примерах осуществления изменяемым является количество групп ИЗО. Кроме того, согласно некоторым примерам осуществления канавки 1120 могут располагаться не параллельно, а радиально. Группы ИЗО образованы по окружности режущей ПКА-пластины 1110 таким образом, чтобы режущий элемент (не показан) мог извлекаться, вращаться и вновь устанавливаться в скважинный инструмент (не показан) или в другой инструмент в целях многократного использования, тем самым обеспечивая для резания новый или свежий край режущей пластины PDC 1110. Например, когда первая группа ИЗО канавок 1120 оказывается изношенной в результате резания горной породы, режущий элемент может быть повернут так, чтобы выставить наружу другую, неизношенную группу 1130 (не показана) для дальнейшего резания горной породы.

На фиг.12 показан вид в перспективе термически устойчивой оболочки 1200 режущей ПКА-пластины (не показана) в соответствии с другим примером осуществления настоящего изобретения. Термически устойчивая оболочка 1200 подобна термически устойчивой оболочке 500 (фиг.5), за исключением того, что термически устойчивая оболочка 1200 включает одно или более ребер 1220 внутри внутреннего участка по существу чашеобразной термически устойчивой оболочки 1200, при этом по меньшей мере одно ребро 1220 располагается по сравнению с ребрами 520 (фиг.5) через более значительные промежутки. Эти ребра 1220 образуют участок термически устойчивой оболочки 1200 и образуются благодаря продвижению вовнутрь процесса выщелачивания, протекающего по канавкам (не показаны). По меньшей мере одно ребро 1220 между двумя соседними ребрами 1220 образует канал 1225. Поэтому канавки, образованные внутри термически устойчивой оболочки 1200, также отстоят друг от друга через более значительные промежутки, чем канавки 420 (фиг.4).

На фиг.13 показан вид сверху режущей ПКА-пластины 1310 в соответствии с еще одним примером осуществления настоящего изобретения. Режущая ПКА-пластина 1310 включает одну или более канавок 1320 и подобна режущей ПКА-пластине 410 (фиг.4), за исключением того, что согласно некоторым примерам осуществления канавки 1320 являются заполненными закладочным материалом 1340. Согласно некоторым примерам осуществления закладочный материал 1340 заполняет канавки 1320 полностью. Согласно альтернативным примерам осуществления закладочный материал 1340 заполняет участок канавок 1320. Канавки 1320 образуются согласно любому из ранее обсуждавшихся примеров осуществления. После образования канавок 1320 режущая ПКА-пластина 1310 подвергается выщелачиванию с помощью способов выщелачивания, известных средним специалистам в данной области. Таким образом, режущая ПКА-пластина 1310 обеспечивает упоминаемые в настоящем раскрытии преимущества. При выщелачивании режущей ПКА-пластины 1310 одна или несколько канавок 1320 заполняются закладочным материалом 1340. Закладочный материал 1340 включает любую керамику, металл, металлический сплав, осажденный из углеродной паровой фазы ("CVD") алмаз или кубический нитрид бора ("CBN"). Согласно некоторым примерам металл является любым металлом, обладающим способностью вступать в реакцию с углеродом с образованием карбида. Некоторые примеры таких металлов включают, но не ограничиваются молибденом, титаном, ванадием, железом, никелем и ниобием.

Есть несколько методик, которые могут использоваться для нанесения закладочного материала 1340 на поверхность режущей ПКА-пластины 1310. Некоторые из этих методик включают, но не ограничиваются окрашиванием, нанесением покрытия, пропиткой, прикапыванием, плазменным осаждением из паровой фазы, химическим осаждением из паровой фазы и плазмохимическим осаждением из паровой фазы и могут применяться в сочетании с экранированием некоторых участков верхней поверхности режущей ПКА-пластины 1310. Эти методики заполнения описаны в патентной заявке США №12/716208, озаглавленной "Backfilled Polycrystalline Diamond Cutter With High Thermal Conductivity" («Обладающий высокой теплопроводностью режущий элемент с поликристаллическим алмазным заполнением»), поданной 2 марта 2010 г. и включенной здесь посредством ссылки.

Согласно некоторым примерам осуществления закладочный материал 1340 наносится на поверхность режущей ПКА-пластины 1310 посредством внесения закладочного материала 1340, который может быть либо в форме проволоки, либо в виде порошка, в канавки 1320. После внесения закладочного материал 1340 внутрь одной или нескольких канавок 1320 режущая ПКА-пластина 1310 подвергается действию условий высокого давления и высоких температур так, чтобы закладочный материал 1340 вступил в реакцию с углеродом внутри режущей ПКА-пластины 1310 для преобразования закладочного материала 1340 в форму его карбида.

Согласно некоторым примерам осуществления при использовании некоторых методик, таких как химическое осаждение из паровой фазы, по существу на всей верхней поверхности режущей ПКА-пластины 1310, за исключением канавок 1320, размещается маска, так, чтобы происходило заполнение только канавок 1320. Согласно некоторым другим примерам осуществления при использовании таких методик, как химическое осаждение из паровой фазы, маска размещается на внутреннем участке верхней поверхности режущей ПКА-пластина 1310, за исключением внешней окружности режущей ПКА-пластины 1310, которая включает канавки 1320. Таким образом, заполняются канавки 1320 и внешняя окружность режущей ПКА-пластины 1310.

Согласно некоторым примерам осуществления канавки 1320 заполняются с использованием закладочного материала 1340 для того, чтобы улучшить теплопроводность с тем, чтобы выделяющаяся в режущей ПКА-пластине 1310 в ходе резания теплота могла быть направлена в окружающую среду более быстрым способом. В других примерах осуществления канавки 1320 заполняются закладочным материалом 1340 для того, чтобы в зависимости от того приложения, в котором должна применяться режущая ПКА-пластина 1310, улучшить сопротивляемость режущей ПКА-пластины 1310 разрушению при ударе.

На фиг.14А показан вид сбоку устройства 1400 для изготовления канавок, предназначенного для изготовления одной или более канавок 1480 в соответствии с одним примером осуществления настоящего изобретения, фиг.14В показывает вид сбоку устройства 1450 для изготовления получаемых спеканием канавок, образованного в результате спекания устройства для изготовления канавок с фиг.14А, в соответствии с одним примером осуществления настоящего изобретения. На фиг.14С показан вид сверху режущей ПКА-пластины 1470 с фиг.14В в соответствии с одним примером осуществления настоящего изобретения. Представленное на фиг.14А, 14В и 14С устройство 1400 для изготовления канавок включает слой 1410 подложки, слой 1420 режущей ПКА-пластины и крышку 1430. Слой 1410 подложки располагается у основания устройства 1400 для изготовления канавок и после выполнения процесса спекания образует подложку 1460. Слой 1420 режущей ПКА-пластины располагается поверх слоя 1410 подложки и после выполнения процесса спекания образует режущую ПКА-пластину 1470. Крышка 1430 включает верхний участок 1435 и один или несколько удлинителей 1440. Крышка 1430 располагается поверх слоя 1420 режущей ПКА-пластины и удлинители 1440 размещаются так, чтобы удлинители 1440 продолжались от верхнего участка 1435 в участки внешней окружности слоя 1420 режущей ПКА-пластины.

Слой 1410 подложки образуется из порошка карбида вольфрама и порошка кобальта. После подвергания действию высокого давления и высоких температур слой 1410 подложки образует подложку 1460. Однако в альтернативных примерах осуществления слой 1410 подложки образуется из других соответствующих материалов, известных средним специалистам в данной области. Слой подложки включает верхнюю поверхность 1412 слоя, нижнюю поверхность 1414 слоя и внешнюю стенку 1416 слоя подложки, которая продолжается от окружности верхней поверхности 1412 слоя к окружности нижней поверхности 1414 слоя. Согласно одному примеру осуществления слой 1410 подложки образован в форме правильного круглого цилиндра, но может быть образован и в виде других геометрических или негеометрических форм.

Слой 1420 режущей ПКА-пластины образуется из алмазной крошки и материала катализатора, такого как кобальт, однако, не отступая от объема и сущности примера осуществления, могут использоваться и другие соответствующие материалы, известные средним специалистам в данной области. После подвергания действию высокого давления и высоких температур слой 1420 режущей ПКА-пластины образует режущую ПКА-пластину 1470. Слой 1420 режущей ПКА-пластины включает режущую поверхность 1422 слоя, противоположную поверхность 1424 слоя и внешнюю стенку 1426 слоя режущей ПКА-пластины, которая продолжается от окружности режущей поверхности 1422 слоя к окружности противоположной поверхности 1424 слоя.

Крышка 1430 образована из молибдена, однако в других примерах осуществления крышка 1430 образована из любого другого соответствующего материала, такого как вольфрам или любой другой материал, известный средним специалистам в данной области. Крышка 1430 размещается поверх слоя режущей 1420 ПКА-пластины так, чтобы удлинители 1440 продолжались от верхнего участка 1435 крышки 1430 и проходили в участок режущей поверхности 1422 слоя и к участку внешней стенки 1426 слоя режущей ПКА-пластины. В некоторых примерах осуществления удлинители 1440 располагаются по существу по направлению к внешнему периметру слоя 1420 режущей ПКА-пластины.

После того, как устройство для изготовления канавок 1400 образовано, устройство для изготовления канавок 1400 подвергается действию условий высокого давления и высоких температур для образования спеченного устройства 1450 для изготовления канавок. Внутри подвергнутого спеканию устройства 1450 для изготовления канавок образованы подложка 1460 и режущий ПКА-слой 1470; подложка 1460 присоединена к режущему ПКА-слою 1470 и крышка 1430 также присоединена к режущему ПКА-слою 1470. Подложка 1460 включает верхнюю поверхность 1462, нижнюю поверхность 1464 и внешнюю стенку 1466 подложки, которая продолжается от окружности верхней поверхности 1462 к окружности нижней поверхности 1464. Режущая ПКА-пластина 1470 включает режущую поверхность 1472, противоположную поверхность 1474 и внешнюю стенку 1476 режущей ПКА-пластины, которая продолжается от окружности режущей поверхности 1472 к окружности противоположной поверхности 1474. Противоположная поверхность 1474 присоединена к верхней поверхности 1462 и верхний участок 1435 крышки 1430 присоединен к режущей поверхности 1472.

После образования методом спекания устройства 1450 для изготовления канавок крышка 1430 удаляется. Удаление удлинителей 1440 приводит к образованию внутри режущей ПКА-пластины 1470 канавок 1480. Канавки 1480 продолжаются от участка режущей поверхности 1472 к участку внешней стенки 1476 режущей ПКА-пластины. Хотя все канавки 1480 образованы под углом 90° друг к другу, в других примерах осуществления канавки 1480 образованы согласно любому из ранее упомянутых примеров осуществления. Согласно некоторым примерам осуществления канавок 1480 удлинители 1440 крышки 1430 модифицируются таким образом, чтобы могли быть образованы каналы, продолжающиеся от участка режущей поверхности 1472 к участку внешней стенки 1476 режущей ПКА-пластины. Согласно одному примеру осуществления крышка 1430 удаляется с помощью кислоты растворением крышки 1430. В определенном примере осуществления кислоте дается возможность вымыть материал катализатора из участков режущей ПКА-пластины 1470, включая области вблизи канавок 1480. В других примерах осуществления крышка 1430 удаляется механически, химическим способом, с помощью лазера или любым другим способом, известным средним специалистам в данной области.

Одно значительное преимущество функционально выщелоченных режущих PDC-элементов является следствием рифленого и рельефного или зазубренного края режущего элемента, обеспечивающего бурение горной породы. Имеющиеся в режущих элементах канавки обеспечивают возможность выхода тонкоизмельченной породы через поверхность режущего элемента. Алмазные рабочие поверхности на режущем ребре, которое остается между канавками, способны воздействовать на породу с более высокой сосредоточенной нагрузкой, чем сопоставимые режущие кромки известного уровня техники, что приводит к более высоким скоростям проходки при бурении. Даже в тех воплощениях, где канавки были заполнены металлом или керамикой, металл или керамика будут изнашиваться быстрее алмазной рабочей поверхности, тем самым приводя к образованию предпочтительной зазубренной кромки.

Хотя все примеры осуществления были описаны подробно, следует учитывать, что любые признаки и модификации, применимые к одному воплощению, являются также применимыми и к другим воплощениям. Кроме того, хотя изобретение было описано с обращением к конкретным воплощениям, эти описания не предназначаются для того, чтобы рассматриваться в ограничительном смысле. Средним специалистам в данной области из обращения к описанию примеров осуществления очевидна возможность различных модификаций раскрытых воплощений, а также альтернативных вариантов воплощения данного изобретения. Средним специалистам в данной области должно быть ясно, что концепция и конкретные раскрытые воплощения могут легко использоваться в качестве основы для модифицирования или разработки других конструкций или способов, предназначенных для реализации аналогичных данному изобретению целей. Средним специалистам в данной области должно быть понятно, что такие эквивалентные конструкции не отступают от объема и существа данного изобретения, заявленных в прилагаемой формуле изобретения. Поэтому предусматривается, что данная формула изобретения охватывает любые такие изменения или воплощения, которые подпадают под объем данного изобретения.

Группа изобретений относится к режущим пластинам, к режущим элементам с ними и к способам изготовления режущего элемента. Технический результат заключается в повышении эффективности резания. Режущая пластина содержит режущую поверхность, противоположную поверхность, внешнюю стенку режущей пластины, продолжающуюся от окружности противоположной поверхности к окружности режущей поверхности, две или несколько канавок, продолжающихся от участка режущей поверхности к участку внешней стенки режущей пластины, и ребра из термически устойчивого материала, расположенные вокруг каждой из двух или нескольких канавок, причем по меньшей мере одно ребро из термически устойчивого материала находится в контакте с по меньшей мере одним соседним ребром из термически устойчивого материала. Способ изготовления режущего элемента включает образование режущей пластины, содержащей режущую поверхность, противоположную поверхность и внешнюю стенку режущей пластины, продолжающуюся от окружности противоположной поверхности к окружности режущей поверхности, присоединение режущей пластины к подложке, образование двух или нескольких канавок, продолжающихся от участка режущей поверхности к участку внешней стенки режущей пластины, и выщелачивание режущей пластины для образования ребер из термически устойчивого материала, причем по меньшей мере два из указанных ребер находятся в контакте друг с другом. 3 н. и 32 з.п. ф-лы, 14 ил.

1. Режущая пластина, содержащая:

режущую поверхность;

противоположную поверхность;

внешнюю стенку режущей пластины, продолжающуюся от окружности противоположной поверхности к окружности режущей поверхности;

две или несколько канавок, продолжающихся от участка режущей поверхности к участку внешней стенки режущей пластины; и

ребра из термически устойчивого материала, расположенные вокруг каждой из двух или нескольких канавок, причем по меньшей мере одно ребро из термически устойчивого материала находится в контакте с по меньшей мере одним соседним ребром из термически устойчивого материала.

2. Режущая пластина по п. 1, в которой две или несколько канавок содержат первую канавку и соседнюю вторую канавку, при этом первая канавка является параллельной соседней второй канавке.

3. Режущая пластина по п. 1, в которой по меньшей мере один участок двух или нескольких канавок расположен по окружности вблизи по меньшей мере одного участка режущей поверхности.

4. Режущая пластина по п. 1, в которой режущая поверхность содержит поликристаллический алмаз.

5. Режущая пластина по п. 1, в которой две или несколько канавок образуют по меньшей мере первую группу канавок и вторую группу канавок, при этом вторая группа канавок расположена относительно первой группы канавок под углом от около 45° до около 180°.

6. Режущая пластина по п. 1, в которой две или несколько канавок образованы вблизи внешнего периметра режущей поверхности.

7. Режущая пластина по п. 1, в которой две или несколько канавок образованы после образования режущей пластины.

8. Режущая пластина по п. 1, в которой две или несколько канавок образованы в ходе образования режущей пластины.

9. Режущая пластина по п. 1, в которой по меньшей мере режущая поверхность и две или несколько канавок были подвергнуты процессу выщелачивания.

10. Режущая пластина по п. 1, в которой по меньшей мере одна канавка содержит:

поперечный срез канавки, расположенный по режущей поверхности и имеющий ближний конец поперечного среза канавки и дальний конец поперечного среза канавки;

продольный срез канавки, расположенный по внешней стенке режущей пластины и имеющий ближний конец продольного среза канавки и дальний конец продольного среза канавки; и

первый угловой срез канавки, продолжающийся от дальнего конца поперечного среза канавки к дальнему концу продольного среза канавки.

11. Режущая пластина по п. 10, в которой ближний конец поперечного среза канавки является таким же, как и ближний конец продольного среза канавки.

12. Режущая пластина по п. 10, в которой канавка дополнительно содержит второй угловой срез канавки, продолжающийся от ближнего конца поперечного среза канавки к ближнему концу продольного среза канавки, при этом ближний конец поперечного среза канавки отличен от ближнего конца продольного среза канавки.

13. Режущая пластина по п. 10, в которой дальний конец продольного среза канавки расположен на одной вертикальной линии с ближним концом продольного среза канавки.

14. Режущая пластина по п. 1, в которой по меньшей мере одна канавка образует канал.

15. Режущая пластина по п. 1, в которой по меньшей мере одна канавка заполнена закладочным материалом.

16. Режущий элемент, содержащий:

подложку, содержащую верхнюю поверхность;

режущую пластину, содержащую:

режущую поверхность;

противоположную поверхность, соединенную с верхней поверхностью;

внешнюю стенку режущей пластины, продолжающуюся от окружности противоположной поверхности к окружности режущей поверхности;

две или несколько канавок, продолжающихся от участка режущей поверхности к участку внешней стенки режущей пластины; и

ребра из термически устойчивого материала, расположенные вокруг каждой из двух или нескольких канавок, причем по меньшей мере одно ребро из термически устойчивого материала находится в контакте с по меньшей мере одним соседним ребром из термически устойчивого материала.

17. Режущий элемент по п. 16, в котором две или несколько канавок содержат первую канавку и соседнюю вторую канавку, при этом первая канавка является параллельной соседней второй канавке.

18. Режущий элемент по п. 16, в котором по меньшей мере один участок двух или нескольких канавок расположен по окружности вблизи по меньшей мере одного участка режущей поверхности.

19. Режущий элемент по п. 16, в котором режущая поверхность содержит поликристаллический алмаз.