Заявление приоритета

По данной заявке испрашивается приоритет заявки на патент США №13/326069, которая была подана 14 декабря 2011, содержание которой полностью включено в настоящее описание посредством ссылки.

Изобретение создано при поддержке правительства по заказу Министерства энергетики США (DE-EE0002879). Правительство имеет определенные права на настоящее изобретение.

Область техники, к которой относится изобретение

Изобретение относится в общем к производству биотоплива и в частности к способам производства масла с низким содержанием кислорода, полученного из биомассы путем пиролиза, в процессе каталитического дезоксигенирования масла, полученного из биомассы путем пиролиза.

Уровень техники

Быстрый пиролиз является процессом, во время которого органическое исходное сырье в виде углеродсодержащей биомассы, т.е. такой «биомассы», как древесные отходы, отходы сельскохозяйственного производства, водоросли и т.п., быстро нагревают до температуры в интервале от 300°С до 900°С в отсутствие воздуха, используя для этого реактор пиролиза. При указанных рабочих параметрах получают твердые, жидкие и газообразные продукты пиролиза. Конденсируемую часть газообразных продуктов пиролиза (пары) конденсируют в масло, полученное путем пиролиза биомассы (именуемое также как «пиролизное масло»). Полученное из биомассы пиролизное масло можно сжигать непосредственно в качестве топлива применительно к определенным паровому котлу и камере сгорания, и оно может также служить потенциальным исходным сырьем для производства топлива в каталитических процессах на нефтеперерабатывающих предприятиях. Пиролизное масло, полученное из биомассы, может заменить до 60% запасов транспортного топлива, что снижает зависимость от природной нефти и уменьшает ее негативное воздействие на окружающую среду.

Однако пиролизное масло, полученное из биомассы, является сложной, сильно оксигенированной органической жидкостью, обладающей свойствами, которые в настоящее время ограничивают ее применение в качестве биотоплива. К примеру, пиролизное масло, полученное из биомассы, обладает высокой кислотностью и низкой энергоемкостью, что в значительной степени обусловлено содержащимися в масле оксигенированными углеводородами, которые во время хранения подвергаются вторичным реакциям. «Оксигенированные углеводороды» в данном контексте представляют собой органические соединения, содержащие водород, углерод и кислород. Так, оксигенированные углеводороды, содержащиеся в пиролизном масле, полученном из биомассы, содержат карбоновые кислоты, фенолы, крезолы, спирты, альдегиды и т.п. Традиционное масло, полученное пиролизом биомассы, содержит 30 мас. % кислорода в указанных оксигенированных углеводородах. Конверсия пиролизного масла, полученного из биомассы, в биотопливо и химические соединения требует проведения полного или частичного дезоксигенирования полученного из биомассы пиролизного масла. Такое дезоксигенирование может осуществляться посредством двух основных способов, а именно удаление или воды, или СО2. К сожалению, дезоксигенирование пиролизного масла, полученного из биомассы, приводит к быстрой забивке технологического катализатора или его засорению отложениями в реакторе гидрообработке, что обусловлено образованием твердой фазы из полученного из биомассы пиролизного масла. Считается, что такое засорение связано с термической или катализированной кислотой полимеризацией различных компонентов пиролизного масла, полученного из биомассы, например, реакциями второго порядка, в которых различные компоненты масла полимеризуются сами с собой, что приводит к образованию или стекловидного «бурого» полимера, или порошкообразного темного кокса, что ограничивает продолжительность работы и способность полученного из биомассы пиролизного масла к обработке.

В этой связи желательно обеспечить способы получения из биомассы пиролизного масла с низким содержанием кислорода, осуществляемые без забивки катализатора, что позволяет увеличить продолжительность работы и улучшить технологичность пиролизного масла, полученного из биомассы. Другие желаемые особенности и характеристики настоящего изобретения будут очевидны из последующего подробного описания и приложенных пунктов формулы во взаимосвязи с сопровождающими чертежами и охарактеризованным выше уровнем техники.

Сущность изобретения

Настоящим изобретением обеспечиваются способы дезоксигенирования пиролизного масла, полученного из биомассы. В соответствии с примером воплощения способ дезоксигенирования полученного из биомассы пиролизного масла включает стадии разбавления полученного из биомассы пиролизного масла фенолосодержащим растворителем с образованием сырья, содержащего пиролизное масло, растворенное в феноле. Сырье, содержащее пиролизное масло и фенол, контактирует с катализатором дезоксигенирования в присутствии водорода при параметрах гидрообработки, оптимальных для образования выходящего продукта, содержащего полученное из биомассы пиролизное масло с низким содержанием кислорода.

В соответствии с другим примером воплощения изобретения также обеспечивается способ дезоксигенирования пиролизного масла, полученного из биомассы. Способ включает стадии объединения потока, содержащего полученное из биомассы пиролизное масло, с фенолсодержащим растворителем при предварительно заданной концентрации раствора с образованием сырьевого потока, содержащего разбавленное в феноле пиролизное масло. Предварительно заданная концентрация раствора определяется по отношению массового расхода фенолсодержащего растворителя к массовому расходу пиролизного масла. Исходный поток с разбавленным в феноле пиролизным маслом и водородсодержащий газовый поток вводят в реактор, в котором содержится катализатор дезоксигенирования и который работает при режимных параметрах гидрообработки, оптимальных для образования потока выходящего продукта, содержащего полученное из биомассы пиролизное масло с низким содержанием кислорода.

В соответствии с другим примером воплощения изобретения обеспечивается способ дезоксигенирования полученного из биомассы пиролизного масла. Способ включает стадии отделения рециркуляционного потока фенолосодержащего растворителя от потока выходящего продукта, содержащего полученное из биомассы пиролизное масло с низким содержанием кислорода, которое было произведено в реакторе. Реактор содержит катализатор дезоксигенирования и работает при режимных параметрах гидрообработки, оптимальных для гидрообработки полученного из биомассы пиролизного масла в присутствии водорода. Рециркуляционный поток фенолосодержащего растворителя объединяют с потоком, содержащим пиролизное масло, которое представляет собой пиролизное масло, полученное из биомассы, при предварительно заданной кратности рециркуляции с образованием потока сырья, содержащего пиролизное масло, разбавленное в феноле. Предварительно заданная кратность рециркуляции определяется отношением массового расхода рецикла растворителя в рециркуляционном потоке фенолсодержащего растворителя к массовому расходу пиролизного масла в потоке, содержащем пиролизное масло. При этом предварительно заданная кратность рециркуляции составляет от 1:10 до 10:1. Поток водородсодержащего газа и сырьевой поток разбавленного в феноле пиролизного масла вводят в реактор.

Краткое описание чертежей

Настоящее изобретение ниже будет описано со ссылкой на чертеж, на котором одинаковые элементы обозначены одинаковыми номерами позиций.

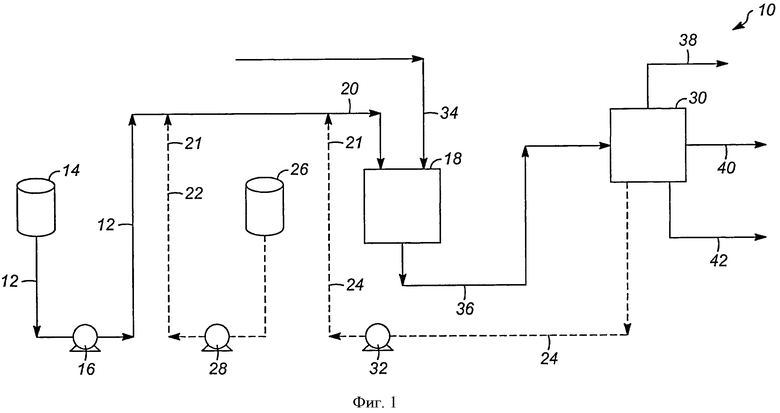

Фиг. 1 - принципиальная схема установки для дезоксигенирования масла, полученного пиролизом биомассы, в соответствии с примером воплощения изобретения.

Подробное описание изобретения

Нижеследующее подробное описание изобретения по своей сущности является лишь примером его воплощения и не направлено на ограничение изобретения или его применения и случаев использования изобретения. При этом отсутствует также намерение ограничиваться какой-либо теорией, изложенной в предшествующем уровне техники или в приведенном ниже подробном описании.

Предусмотренные здесь различные воплощения относятся в способам дезоксигенирования пиролизного масла, полученного из биомассы. В отличие от известных аналогов в раскрытых здесь примерах воплощения производят поток выходящего продукта, содержащего полученное из биомассы пиролизное масло с низким содержанием кислорода, за счет контактирования сырья, содержащего разбавленное в феноле пиролизное масло, катализатором дезоксигенирования в присутствии водорода в условиях проведения гидрообработки. Следует принимать во внимание, что хотя дезоксигенированное масло, полученное в соответствии с примерами воплощения настоящего изобретения, охарактеризовано здесь в общем как «полученное из биомассы пиролизное масло с низким содержанием кислорода», этот термин вообще относится к любому полученному маслу, имеющему более низкие концентрации кислорода, чем традиционное пиролизное масло, полученное из биомассы. Указанный термин «полученное из биомассы пиролизное масло с низким содержанием кислорода» относится также к маслу, не содержащему кислород, т.е. к маслу, полученному путем пиролиза биомассы, в котором все оксигенированные углеводороды были конвертированы в углеводороды (т.е. к «углеводородному продукту»). Предпочтительно пиролизное масло с низким содержанием кислорода, полученное из биомассы, характеризуется содержанием кислорода в количестве, составляющем от 0 до 10 массовых процентов (мас. %). Используемый здесь термин «углеводороды» относится к органическим соединениям, которые содержат, в основном, только водород и углерод, т.е. к бескислородным соединениям. Используемый здесь термин «оксигенированные углеводороды» относится к органическим соединениям, содержащим водород, углерод и кислород. Примеры оксигенированных углеводородов, содержащихся в пиролизном масле, полученном путем пиролиза биомассы, включают спирты, такие как фенолы и крезолы, карбоновые кислоты, альдегиды и т.п.

Сырье, содержащее разбавленное в феноле пиролизное масло, образуется за счет разбавления полученного из биомассы пиролизного масла в фенолсодержащем растворителе. Фенолсодержащий растворитель содержит фенольные соединения, которые способны смешиваться с пиролизным маслом, полученным из биомассы. Используемый здесь термин «фенольные соединения» относится к классу химических соединений, которые содержат гидроксильную группу, связанную с ароматической углеводородной группой. Примеры фенольных соединений включают фенол, алкилфенол, такой как крезол, и тому подобное и/или другие соединения, включающие замещенные фенолы. В одном примере воплощения фенолсодержащий растворитель содержит фенольные соединения в количестве, соответствующем 25 мас. % или более, например от 50 до 100 мас. %. В другом примере воплощения полученное из биомассы пиролизное масло растворяют с помощью фенолсодержащего растворителя, так что сырье, содержащее разбавленное в феноле пиролизное масло, содержит от 10 до 90 мас. % пиролизного масла, полученного из биомассы, и от 10 до 90 мас. % фенолсодержащего растворителя.

Авторами изобретения было установлено, что при контактировании катализатора дезоксигенирования с сырьем, содержащим разбавленное в феноле пиролизное масло, в присутствии водорода при режимных параметрах гидрообработки, количество стекловидного «бурого» полимера или порошкообразного темного кокса, образовавшегося на катализаторе дезоксигенирования, в значительной степени уменьшается или минимизируется по сравнению с известными традиционными способами. Безотносительно к какой-либо теории предполагается, что за счет разбавления фенолсодержащим растворителем масла, полученного путем пиролиза биомассы, простые реакции указанного пиролизного масла с водородом с образованием полученного из биомассы пиролизного масла с низким содержанием кислорода, в количественном отношении в значительной степени увеличиваются и доминируют, в то время как вторичные реакции полимеризации компонентов пиролизного масла между собой уменьшаются или минимизируются, и в результате уменьшается или минимизируется образование стекловидного «бурого» полимера или порошкообразного темного кокса на катализаторе дезоксигенирования. Таким образом, полученное из биомассы пиролизное масло с низким содержанием кислорода может быть произведено в реакторе без засорения катализатора дезоксигенирования, и тем самым увеличивается продолжительность работы реактора и улучшается способность к обработке пиролизного масла, полученного из биомассы.

На фиг. 1 представлена принципиальная схема установки 10 для дезоксигенирования полученного из биомассы пиролизного масла в соответствии с одним примером воплощения изобретения. Как показано на фигуре, поток 12, содержащий пиролизное масло, которое представляет собой масло, полученное путем пиролиза биомассы, находится в емкости 14 для хранения. Пиролизное масло из биомассы может быть получено, например, посредством пиролиза биомассы в реакторе пиролиза. Теоретически для пиролиза, проводимого с целью получения масла из биомассы, может быть использована любая форма биомассы. Пиролизное масло может быть получено из биомассы, такой как древесные отходы, отходы сельскохозяйственного производства, орехи, зерно, водоросли, отходы лесного хозяйства и тому подобное. Пиролизное масло может быть произведено из биомассы с использованием различных режимов проведения пиролиза, таких, например, как быстрый пиролиз, вакуумный пиролиз, каталитический пиролиз, медленный пиролиз или карбонизация и тому подобное. Состав пиролизного масла, полученного из биомассы, может в значительной степени изменяться и зависит от переменных характеристик показателей исходного сырья и параметров технологического процесса. В соответствии с примерами полученное из биомассы пиролизное масло («только что полученное») может содержать металлы в пределах от 1000 до 2000 ppm, воду - от 20 до 30 мас. %, которая может иметь высокую кислотность (общее кислотное число (TAN) > 150) и содержание твердой фазы от 0,1 мас. % до 5 мас. %. Пиролизное масло, полученное из биомассы, может быть неочищенным (например, «таким, как получено»). Однако при необходимости полученное из биомассы пиролизное масло может быть избирательно очищено для снижения содержания любого из вышеуказанных компонентов или всех вышеуказанных компонентов до желаемого уровня.

В примере воплощения полученное из биомассы пиролизное масло является термически нестабильным и содержится в емкости 14 для хранения при температуре, близкой к окружающей, к примеру, от 15°С до 50°С, для минимизации вторичных реакций полимеризации, происходящих в различных компонентах в пиролизном масле, полученном из биомассы. Поток 12, содержащий пиролизное масло, отводят из емкости 14 хранения и с помощью насоса 16 направляют к реактору 18. Выше по потоку от реактора 18 поток 12, содержащий пиролизное масло, объединяют и растворяют с помощью фенолсодержащего растворителя 21, который может быть введен в единственный поток или в ряд отдельных потоков, в частности в поток 22 свежего фенолсодержащего сырья и/или рециркуляционный поток 24 фенолсодержащего растворителя с образованием сырья 20 с разбавленным в феноле пиролизным маслом.

В примере воплощения фенолсодержащий растворитель 21 содержит фенольные соединения, присутствующие в количестве, соответствующем 25 мас. % или более, например 50 мас. % или более, например 75 мас. % или более, в частности от 90 до 100 мас. %. В другом примере воплощения фенольные соединения включают фенол, метилфенол, третбутилфенол, триметилфенол, диметилфенол, диметоксилфенол, циклопентилфенол, этилфенол, этилметилфенол, метоксифенол, метоксипропилфенол, метилизопропилфенол, пропилфенол, метилпропилфенол, этилметоксифенол, метоксипропенилфенол, диметоксипропенилфенол или комбинацию указанных соединений. В одном примере фенольные соединения включают фенол, метилфенол, триметилфенол, диметилфенол, этилфенол, этилметилфенол или комбинацию указанных соединений. В качестве альтернативы, фенолсодержащий растворитель 21 представляет собой смесь фенолов, полученную из биовозобновляемого источника, такого как древесный креозот.

В примере воплощения поток 12, содержащий пиролизное масло, объединяют с фенолсодержащим растворителем 21 при предварительно заданном отношении массового расхода фенолсодержащего растворителя 21 к массовому расходу потока 12, содержащего пиролизное масло, в интервале от 1:10 до 10:1. В одном примере свежий фенолсодержащий сырьевой поток 22 отводят из емкости 26 для хранения, например, при проведении стадии запуска установки 10, как это будет описано более подробно ниже, и направляют с помощью насоса 28 в поток 12, содержащий пиролизное масло так, что предварительно заданное относительное количество растворителя, определяемое по отношению массового расхода свежего фенолсодержащего сырьевого потока 22 к массовому расходу потока 12, содержащего пиролизное масло, находится в интервале от 1:10 до 10:1. В другом примере рециркуляционный фенолсодержащий поток 24 отводят из зоны 30 разделения, например, в период непрерывной работы установки 10, как это будет описано более подробно ниже, и направляют с помощью насоса 32 в поток 12, содержащий пиролизное масло, так, что предварительно заданная кратность рециркуляции находится в интервале от 1:10 до 10:1 для массового расхода фенолсодержащего рециркуляционного потока 24 к массовому расходу потока 12, содержащего пиролизное масло. Согласно еще одному примеру предварительно заданное относительное количество растворителя определяется по отношению суммарного массовыми расхода потоков 22 свежего фенолсодержащего сырья и рециркуляционного потока 24 к массовому расходу потока 12, содержащего пиролизное масло. По усмотрению, фенолсодержащий растворитель 21 нагревают до температуры в интервале от 50°С до 150°С и выше по ходу движения потока от реактора 18 объединяют с потоком 12, содержащим пиролизное масло для подогрева сырья 20, содержащего разбавленное в феноле пиролизное масло.

Сырье 20, содержащее разбавленное в феноле пиролизное масло, вводят реактор 18. Реактор 18 может представлять собой реактор периодического действия, реактор непрерывного действия, например реактор с неподвижным слоем (катализатора), проточный реактор с мешалкой (CSTR), реактор с орошаемым слоем, реактор с кипящим слоем (катализатора), суспензионный реактор или любой другой реактор, известный специалистам в данной области техники в качестве используемого для гидрообработки.

Реактор 18 содержит катализатор дезоксигенирования. В одном примере воплощения катализатор дезоксигенирования содержит металл или комбинацию металлов, такой как обычный или простой металл (металлы), жаростойкий металл (металлы) и/или драгоценный металл (металлы), в частности, платину, палладий, рутений, никель, молибден, вольфрам и/или кобальт. Указанный металл (металлы) может быть нанесен на носитель, например, носитель из углерода, носитель из оксида кремния, носитель из оксида алюминия, носитель из оксида кремния-оксида алюминия, носитель из гамма оксида алюминия и/или носитель из оксида титана. Может быть также использован и другой катализатор гидрообработки, известный специалистам в данной области техники.

Водородсодержащий газовый поток 34 вводят в реактор 18, который работает при режимных параметрах гидрообработки. В одном примере воплощения режимные параметры гидрообработки включают температуру в реакторе в интервале от 150°С до 500°С, в частности от 200°С до 500°С и в частности от 300°С до 400°С, избыточное давление в реакторе в интервале от 2,76 до 20,7 МПа, часовую объемную скорость жидкости, рассчитанную, исходя из объема полученного из биомассы пиролизного масла/объема катализатора/час (час-1), составляющую от 0,1 до 1 час-1, и дозировки водородсодержащего газа в интервале от 175 до 2700 нормальных литров (Нл) водорода на литр сырья, содержащего пиролизное масло (Нл Н2/литр сырья).

В одном примере воплощения сырье 20, содержащее разбавленное в феноле пиролизное масло, контактирует с катализатором дезоксигенирования при параметрах гидрообработки в присутствии водорода с образованием выходящего из реактора продукта 36, содержащего пиролизное масло с низким содержанием кислорода, полученное в процессе проведения конверсии до углеводородов, по меньшей мере, части оксигенированных углеводородов, содержащихся в полученном из биомассы пиролизном масле. При этом водород из водородсодержащего потока 34 способствует удалению кислорода из пиролизного масла, полученного из биомассы, за счет образования воды с получением выходящего из реактора продукта 36, содержащего полученное из биомассы пиролизное масло с низким содержанием кислорода. Указанный выходящий из реактора продукт 36, содержащий полученное из биомассы пиролизное масло с низким содержанием кислорода, может быть частично дезоксигенирован вместе с некоторыми остаточными оксигенированными углеводородами или может быть по существу полностью дезоксигенирован, при этом по существу все оксигенированные углеводороды конвертируются в углеводороды. Считается, что положительными сторонами каталитического дезоксигенирования пиролизного масла, полученного из биомассы, растворенного с помощью фенолсодержащего растворителя 21, являются, но не в качестве ограничения, повышение растворимости водорода, уменьшение экзотермического эффекта при растворении химически активных веществ в полученном из биомассы пиролизном масле и уменьшение скорости реакции с участием бимолекулярных химических реагентов, которые обуславливают вторичные реакции полимеризации. Как таковые преобладают простые реакции полученного из биомассы пиролизного масла с водородом с образованием пиролизного масла с низким содержанием кислорода, в то время как число вторичных реакций полимеризации компонентов полученного из биомассы пиролизного масла уменьшается или минимизируется и в результате уменьшается или минимизируется образование на катализаторе дезоксигенирования нежелательных стеклообразных «бурых» полимеров или порошкообразного темного кокса.

Выходящий из реактора продукт 36, содержащий полученное из биомассы пиролизное масло с низким содержанием кислорода, отводят из реактора 18 и транспортируют в направлении зоны 30 разделения. В зоне 30 разделения из потока продукта 36, содержащего полученное из биомассы пиролизное масло с низким содержанием кислорода, удаляются легкие летучие компоненты, вода и легкие жидкости с помощью одной или большего числа разделительных емкостей, колонн фракционирования, нагревательных устройств, конденсаторов, теплообменников, трубопроводов, насосов, компрессоров, контроллеров и/или тому подобного оборудования. В одном примере воплощения в зоне 30 разделения осуществляется разделение указанного потока продукта 36, содержащего полученное из биомассы пиролизное масло с низким содержанием кислорода, с получением потока 38 легких летучих компонентов, воды и потока 40 легких жидкостей, потока 42 продукта, содержащего полученное из биомассы пиролизное масло с низким содержанием кислорода, и, по усмотрению, фенолсодержащего рециркуляционного потока 24 (например, потоки 24 и 42 могут иметь одинаковый химический состав, разделенный на два отдельных потока). Поток 42 продукта, содержащего полученное из биомассы пиролизное масло с низким содержанием кислорода, может быть подан на дополнительную обработку, в частности на гидрообработку для дальнейшего снижения содержания кислорода, и/или он может быть использован, например, в качестве топлива.

В одном примере воплощения в установке 10 в период ее запуска (например, на ранней стадии (стадиях)) первоначального получения выходящего потока 36 продукта) в поток 12, содержащий пиролизное масло, вводят свежий фенолсодержащий сырьевой поток 22, с получением сырья 20 с разбавленным в феноле пиролизным маслом, для получения в реакторе потока продукта 36, содержащего полученное из биомассы пиролизное масло с низким содержанием кислорода. Сразу после этого в период непрерывной работы установки (например, на промежуточной стадии (стадиях) производства потока 36 продукта, в частности, когда установка 10 производит непрерывный выходящий поток продукта 36, содержащего полученное из биомассы пиролизное масло с низким содержанием кислорода, характеризуемый стабильным составом) свежий фенолсодержащий сырьевой поток 22 или заменяют или дополняют фенолсодержащим рециркуляционным потоком 24 для разбавления фенолсодержащего потока 12. В качестве альтернативы, установка может работать в периоды запуска и непрерывной работы с использованием свежего фенолсодержащего сырьевого потока 22, фенолсодержащего рециркуляционного потока 24, или комбинации свежего фенолсодержащего сырьевого потока и рециркуляционного потока 22 и 24.

Таким образом, выше были описаны способы дезоксигенирования полученного из биомассы пиролизного масла. В отличие от известных аналогов раскрытые здесь примеры воплощения производят поток продукта 36, содержащего полученное из биомассы пиролизное масло с низким содержанием кислорода, за счет контактирования сырья, содержащего разбавленное фенолом пиролизное масло, с катализатором дезоксигенирования в присутствии водорода в условиях проведения гидрообработки.

Сырье, содержащее разбавленное в феноле пиролизное масло, производят путем разбавления пиролизного масла, полученного из биомассы, с помощью фенолсодержащего растворителя. Фенолсодержащий растворитель содержит соединения фенола, которые могут смешиваться с полученным из биомассы пиролизным маслом. Было обнаружено, что при контактировании катализатора дезоксигенирования с сырьем, содержащим растворенное в феноле пиролизное масло, в присутствии водорода и при режимных параметрах гидрообработки количество нежелательных стеклообразных «бурых» полимеров или порошкообразного темного кокса, образованных на катализаторе дезоксигенирования, уменьшается или минимизируется по сравнению с известными способами. Таким образом, полученное из биомассы пиролизное масло с низким содержанием кислорода может быть произведено в реакторе без засорения катализатора дезоксигенирования, и в результате увеличивается продолжительность работы реактора и улучшается способность к обработке полученного из биомассы пиролизного масла.

Несмотря на то, что в изложенном выше подробном описании изобретения был представлен, по меньшей мере, один пример воплощения, следует понимать, что существуют многочисленные варианты воплощений. Следует также принимать во внимание, что приведенные пример воплощения или примеры воплощения являются лишь примерами, которые не предназначены для ограничения каким-либо образом объема, условий применения или состава используемого в изобретении оборудования. То есть приведенное выше подробное описание будет служить специалистам в данной области техники подходящим ориентиром для практического осуществления примера воплощения изобретения. Понятно, что в примере воплощения изобретения могут быть произведены различные изменения в функционировании и конструкции описанных выше элементов установки без выхода за пределы объема изобретения, установленного в приложенных пунктах формулы изобретения.

Изобретение относится к способу получения пиролизного масла с низким содержанием кислорода. Способ дезоксигенирования полученного из биомассы пиролизного масла (12) включает стадии: разбавление полученного из биомассы пиролизного масла (12) с использованием фенолсодержащего растворителя (21), образование сырья (20), содержащего разбавленное в феноле пиролизное масло, контактирование сырья (20), содержащего разбавленное в феноле пиролизное масло, с катализатором дезоксигенирования в присутствии водорода при условиях гидрообработки, эффективных для получения выходящего потока продукта, содержащего полученное из биомассы пиролизное масло (36) с низким содержанием кислорода. Технический результат - уменьшение количества образований на катализаторе, увеличение продолжительности работы реактора. 9 з.п. ф-лы, 1 ил.

1. Способ дезоксигенирования полученного из биомассы пиролизного масла (12), включающий стадии

разбавления полученного из биомассы пиролизного масла (12) с использованием фенолсодержащего растворителя (21) и с образованием сырья (20), содержащего разбавленное в феноле пиролизное масло; и

контактирование сырья (20), содержащего разбавленное в феноле пиролизное масло, с катализатором дезоксигенирования в присутствии водорода при условиях гидрообработки, эффективных для получения выходящего потока продукта, содержащего полученное из биомассы пиролизное масло (36) с низким содержанием кислорода.

2. Способ по п. 1, в котором стадия разбавления включает разбавление полученного из биомассы пиролизного масла (12) с использованием фенолсодержащего растворителя (21), который представляет собой фенольные соединения, присутствующие в количестве 25 мас. % или более от фенолсодержащего растворителя (21).

3. Способ по п. 1, в котором стадия разбавления включает разбавление полученного из биомассы пиролизного масла (12) с использованием фенолсодержащего растворителя (21), который представляет собой фенольные соединения, присутствующие в количестве от 50 мас. % до 100 мас. % от фенолсодержащего растворителя (21).

4. Способ по п. 1, в котором стадия разбавления включает образование сырья (20), содержащего разбавленное фенольными соединениями пиролизное масло, содержащее полученное из биомассы пиролизное масло (12), которое присутствует в количестве от 10 мас. % до 90 мас. % от сырья (20), содержащего разбавленное фенольными соединениями пиролизное масло.

5. Способ по п. 1, в котором стадия разбавления включает разбавление полученного из биомассы пиролизного масла (12) с использованием фенолсодержащего растворителя (21), который представляет собой смесь фенолов, полученную из биовозобновляемого источника, включающего древесный креозот.

6. Способ по п. 1, в котором стадия разбавления включает разбавление полученного из биомассы пиролизного масла (12) с использованием фенолсодержащего растворителя (21), который включает фенол, метилфенол, третбутилфенол, триметилфенол, диметилфенол, диметоксилфенол, циклопентилфенол, этилфенол, этилметилфенол, метоксифенол, метоксипропилфенол, метилизопропилфенол, пропилфенол, метилпропилфенол, этилметоксифенол, метоксипропенилфенол, диметоксипропенилфенол или комбинацию указанных соединений.

7. Способ по п. 1, в котором стадия разбавления включает разбавление полученного из биомассы пиролизного масла (12) с использованием фенолсодержащего растворителя (21), который включает фенол, метилфенол, триметилфенол, диметилфенол, этилфенол, этилметилфенол или комбинацию указанных соединений.

8. Способ по п. 1, в котором стадия контактирования включает контактирование сырья (20), содержащего растворенное в феноле пиролизное масло, при режимных параметрах гидрообработки, которые включают температуру в реакторе в интервале от 150°С до 500°С.

9. Способ по п. 1, в котором стадия контактирования включает контактирование сырья (20), содержащего растворенное в феноле пиролизное масло, при режимных параметрах гидрообработки, которые включают избыточное давление в реакторе в интервале от 2,76 до 20,7 МПа.

10. Способ по п. 1, дополнительно включающий стадию

отделения фенолсодержащей части от выходящего потока (36) продукта, содержащего полученное из биомассы пиролизное масло с низким содержанием кислорода, с получением, по меньшей мере, части (21) фенолсодержащего разбавителя и направлением указанной части (21) фенолсодержащего растворителя на рециркуляцию.

| СТАНИНА ПРЕССА | 2006 |

|

RU2325281C2 |

| US 4647704 A, 03.03.1987 | |||

| US 2008308457 A1, 18.12.2008 | |||

| WO 2011117705 A2, 29.09.2011 | |||

| RU 2010109383 А, 20.09.2011 | |||

| US 20110201855 A1, 18.08.2011 | |||

| WO 2010030196 A1, 18.03.2010 | |||

Авторы

Даты

2015-08-20—Публикация

2012-08-21—Подача