ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Изобретение относится к способу и установке для гидроочистки пиролизного масла из биомассы и, в частности, к самосбалансированному способу, в котором не требуются никакие другие исходные ресурсы, кроме биомассы, воды, воздуха и регулируемого количества тепла.

УРОВЕНЬ ТЕХНИКИ

[0002] Использование биомассы имеет важное значение при производстве «зеленой» энергии, например, в форме производства электрической энергии или для обеспечения экологически чистого топлива для транспортных средств. Из уровня техники известно получение синтез-газа или водорода из биомассы. Из-за своего меняющегося состава и относительно низкой удельной энергоемкости синтез-газ не подходит в качестве продукта для длительного хранения. Водород имеет более высокую удельную энергоемкость, чем синтез-газ, и сегодня широко используется в качестве топлива для транспортных средств. Однако доля транспортных средств, работающих на водороде, все еще очень низка, и потребность в водороде как в топливе до сих пор остается сравнительно низкой.

[0003] Способ и оборудование для получения синтез-газа из биомассы описаны в WO 2008/073021 А1, причем данный способ включает стадии теплообмена для максимального увеличения выхода реакции. Соответственно, данный способ является предпочтительным в том смысле, что для получения синтез-газа требуется добавление в способ лишь очень небольшого количества энергии.

[0004] Однако, как указано выше, синтез-газ часто подвергают дальнейшей переработке перед использованием. В связи с этим, было бы предпочтительно обеспечить энергоэффективный способ, в котором из биомассы может быть получен более очищенный конечный продукт.

[0005] Способ гидроочистки пиролизного масла из комплексной установки газификации биомассы решает проблему получения чистых углеводородов, т.е. по существу без кислорода, азота или серы, из возобновляемых природных ресурсов, таких как биомасса.

[0006] Биомасса, как правило, состоит из целлюлозных продуктов, содержащих примерно 50% углерода, 7% водорода, 42% кислорода и остальное - неорганические вещества, такие как соли и зола. Ключом к получению продукта с высокой удельной энергоемкостью из этой природной биомассы является отделение кислорода из конечного продукта.

[0007] При газификации биомассы самые передовые технологии позволяют получать высококачественный синтез-газ с содержанием водорода до 60%, однако остальное будет в основном приходиться на кислород.

[0008] В процессе пиролиза биомассы образуется твердый уголь, пиролизный газ и жидкое пиролизное масло. Пиролизное масло в основном состоит из оксигенированных углеводородов, обычно называемых смолами. Кислород, присутствующий в таких смолистых продуктах, делает масло нестабильным и, кроме того, он ограничивает энергетическую ценность углеводорода, поскольку он уже частично является окисленным. Существуют различные способы получения продуктов пиролиза, и часто проводится различие между быстрым и медленным пиролизом, в зависимости от того, насколько быстро нагревается биомасса. При быстром пиролизе образуется высокий выход жидкого угля, а при медленном процессе - высокий выход твердого угля.

[0009] Последующая обработка пиролизного масла, как правило, проводится для увеличения энергетической ценности путем удаления кислорода. При этом расходуется водород и образуется вода в качестве побочного продукта. Это также означает, что выход по массе пиролизного масла уменьшается по мере увеличения энергетической ценности за счет удаления кислорода. Этот способ обычно представляет собой каталитический процесс, осуществляемый при повышенных температуре и давлении.

[0010] Обычно водород, расходуемый при дезоксигенировании пиролизного масла, как правило поступает из невозобновляемого источника водорода. То есть, обычно доминирующим источником водорода является конверсия водяного газа из природного газа, который является не возобновляемым источником водорода, а ископаемым источником, который образует углекислый газ и увеличивает его глобальный баланс.

[0011] Поэтому было бы желательно найти экологически безопасный и энергоэффективный способ получения бионефти из биомассы, без использования ресурсов на основе ископаемого топлива и без нарушения глобального баланса углекислого газа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0012] Задачей настоящего изобретения является получение углеводородов из биомассы энергоэффективным способом. Предлагаемый в изобретении способ гидроочистки пиролизного масла из комплексной установки газификации биомассы решает эту задачу и дает углеводороды, не содержащие или имеющие очень низкое содержание кислорода при высоком выходе энергии в возобновляемом процессе.

[0013] В соответствии с первым аспектом изобретение относится к способу получения углеводородов из биомассы, который включает следующие стадии:

- стадию пиролиза, на которой сухую биомассу нагревают в инертной среде, при этом получают продукт пиролиза и уголь;

- стадию сепаратора пиролиза, на которой уголь отделяется от продукта пиролиза,

- стадию газификации, на которой отделенный уголь нагревают в среде, содержащей водяной пар, для восстановления указанного угля с получением синтез-газа,

- стадию охлаждения и очистки полученного синтез-газа с целью получения очищенного синтез-газа,

- стадию газового сепаратора, на которой газообразный водород отделяют от очищенного синтез-газа,

отличающемуся извлечением пиролизного масла путем охлаждения продукта пиролиза и путем отделения по меньшей мере части газообразного водорода и рекуперации его на стадии гидрирования, на которой пиролизное масло подвергается гидрированию в присутствии газообразного водорода, при этом получают углеводороды, которые по существу не содержат кислорода.

[0014] Способ может также включать стадию сушки влажной биомассы в сухую биомассу, причем эту стадию осуществляют до стадии пиролиза.

[0015] Продукт пиролиза может быть охлажден в конденсаторе, в результате чего образуется избыточное тепло, которое может использоваться на стадии сушки влажной биомассы. Кроме того, полученные углеводороды могут быть охлаждены в охлаждающем устройстве, при этом избыточное тепло, образующееся в указанном охлаждающем устройстве, может использоваться на стадии сушки влажной биомассы.

[0016] В предпочтительном варианте осуществления по меньшей мере одна стадия теплообмена включена в способ, где избыточное тепло по меньшей мере одной стадии используется на утилизирующей тепло стадии по меньшей мере одной другой стадии.

[0017] В одном конкретном варианте осуществления все стадии способа, за исключением стадии газификации, на которой отделенный уголь нагревают для получения синтез-газа, нагреваются с помощью избыточного тепла из других стадий способа.

[0018] Все стадии способа могут нагреваться избыточным теплом из других стадий способа или в результате экзотермических реакций остаточных продуктов, полученных на других стадиях способа.

[0019] В конкретном варианте осуществления остаточный газ, полученный в качестве побочного продукта на стадии газового сепаратора, используется в теплообменнике для получения тепла для стадии газификации отделенного угля и/или тепла для стадии пиролиза.

[0020] В конкретном варианте осуществления остаточный газ, полученный в качестве побочного продукта на стадии гидрирования, используется в теплообменнике для получения тепла для стадии газификации отделенного угля и/или тепла для стадии пиролиза.

[0021] В соответствии со вторым аспектом изобретение относится к установке для получения углеводородов из биомассы, где установка содержит:

[0022] - реактор пиролиза, в котором сухая биомасса нагревается в среде, по существу не содержащей кислорода и галогенов, при этом получают продукт пиролиза и уголь;

- реактор газификации, в котором отделенный уголь нагревается в среде, содержащей водяной пар, для восстановления указанного угля с получением синтез-газа,

- охладитель газа, в котором полученный синтез-газ охлаждается с образованием охлажденного синтез-газа;

- систему кондиционирования под давлением, в которой охлажденный синтез-газ очищается с образованием очищенного синтез-газа,

- разделительное устройство, в котором газообразный водород отделяется от очищенного синтез-газа,

и отличается тем, что установка также содержит устройство гидрирования, в котором пиролизное масло, полученное из продукта пиролиза, и по меньшей мере часть отделенного газообразного водорода, полученного из этого разделительного устройства, вводятся на стадию гидрирования, на которой пиролизное масло подвергается гидрированию в присутствии газообразного водорода, при этом получают углеводороды, которые по существу не содержат кислорода.

[0023] В конкретном варианте осуществления установка также включает в себя конденсатор, в котором продукт пиролиза из реактора пиролиза охлаждается с образованием пиролизного масла и пиролизного газа, при этом пиролизное масло может быть подано в устройство гидрирования.

[0024] В конкретном варианте осуществления сушилка для биомассы предназначена для сушки влажной биомассы в сухую биомассу, причем сухая биомасса подается в реактор пиролиза.

[0025] Предпочтительно предусмотрен по меньшей мере один теплообменник, в котором избыточное тепло по меньшей мере одной части установки используется на утилизирующей тепло стадии по меньшей мере одной другой части установки.

[0026] В конкретном варианте осуществления все части установки, за исключением реактора газификации, нагреваются избыточным теплом из других частей установки.

[0027] В другом конкретном варианте осуществления все части установки нагреваются за счет избыточного тепла из других частей установки или за счет экзотермических реакций остаточных продуктов, образующихся в других частях установки.

[0028] Другие варианты осуществления и преимущества будут очевидны из подробного описания и прилагаемых чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0029] Теперь будет описан иллюстративный вариант осуществления изобретения со ссылкой на прилагаемый чертеж, на котором:

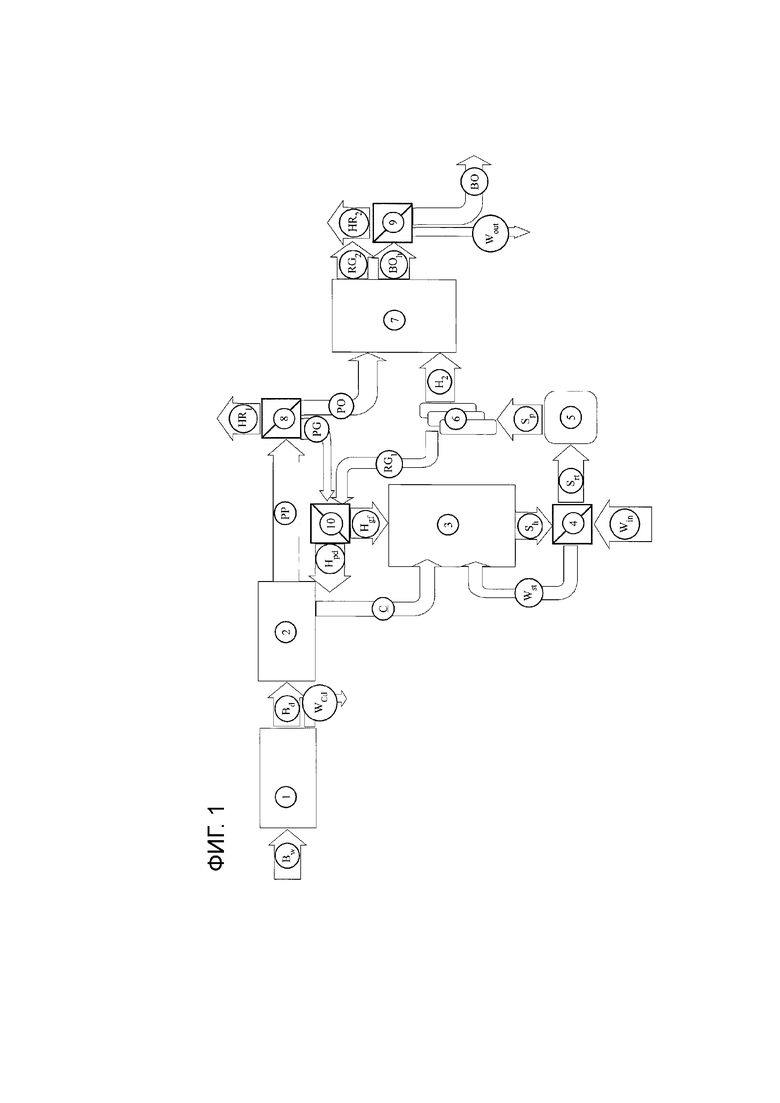

на фиг.1 показана блок-схема способа в соответствии с конкретным вариантом осуществления изобретения, на которой схематически показаны устройства установки для осуществления указанного способа.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0030] На фиг.1 показана блок-схема способа в соответствии с конкретным вариантом осуществления изобретения. Согласно одному аспекту способ представляет собой замкнутую систему с высоким выходом, в которой, кроме сырья, состоящего из биомассы, по существу, не потребуются никакие дополнительные материалы, кроме воды и воздуха. Все стадии способа по отдельности известны в данной области техники и поэтому описаны только кратко. В соответствии с одним аспектом изобретение предлагает комбинацию и порядок стадий способа, который дает возможность получать углеводороды из биомассы с высоким выходом энергии и без использования других ресурсов. Способ может быть предпочтительно непрерывным способом с непрерывной подачей биомассы и непрерывным производством бионефти, которая состоит из чистых углеводородов. В контексте настоящей заявки «чистые углеводороды» означают, что углеводороды по существу не содержат других компонентов, таких как азот, сера или кислород.

[0031] На фиг.1 также схематически показан ряд блоков, которые образуют установку для осуществления способа. Соединения, трубы и т. д., которые соединяют блоки установки, не описаны или не показаны подробно. Соединения, трубопроводы и т.д. сконструированы соответствующим образом для выполнения их назначения, т.е. для транспортировки газов, жидкостей и твердых веществ между блоками установки. Специалист знает, как соблюсти размеры этих частей, и поэтому они не описаны подробно в данной заявке. В основе изобретения лежит функционирование установки и взаимодействие входящих в нее блоков.

[0032] На фиг.1 показано технологическое решение для гидроочистки пиролизного масла из комплексной установки газификации биомассы. Газификация начинается с подачи влажной биомассы Bw в сушилку 1 биомассы с получением высушенной биомассы Bd. К тому же, сушилка 1 может функционировать как теплопоглотитель, в котором тепло, образованное на последующей стадии способа, используется для нагревания сушилки 1. В показанном варианте осуществления горячая вода Wout в форме водяного пара отводится из охлаждающего устройства 9, расположенного на последующей стадии способа. В теплообменнике сушилки 1 поступающая горячая вода Wout конденсируется в конденсированную воду Wcd, при этом тепловыделение в результате охлаждения и изменения фазы воды используется для нагрева влажной биомассы Bw.

[0033] Стадия сушки является необязательной и может быть опущена, если предоставленная биомасса имеет сухость, позволяющую обеспечить ее подачу непосредственно на вторую стадию способа. На указанной второй стадии высушенную биомассу Bd подают в реактор пиролиза 2 с косвенным нагревом, получая продукт пиролиза PP и уголь C. На стадии пиролиза высушенную биомассу Bd нагревают до примерно 350-500 °С в отсутствие кислорода или какого-либо галогена, при этом получают уголь С и продукт пиролиза РР, в основном состоящий из углеводородов с высоким содержанием кислорода. Продукт пиролиза PP подают в конденсатор 8, который будет более подробно описан ниже.

[0034] Полученный на стадии пиролиза уголь С далее вводят в реактор 3 газификации с косвенным нагревом, обычно в реактор с керамической футеровкой. Пар Ws также подается в реактор 3 газификации. Такой реактор сам по себе известен специалисту в данной области техники и, в частности, описан в WO 2009/151369 А1, включенном в настоящую заявку посредством ссылки.

[0035] Тот факт, что реактор 3 газификации имеет косвенный нагрев подразумевает, что в реакторе 3 газификации по существу отсутствует кислород. В связи с этим, собственная энергия угля останется, благодаря чему она будет сохранена и образует чать конечного продукта. То есть, если бы кислород присутствовал, по меньшей мере часть угля сгорала бы, благодаря чему энергия была бы потеряна, и образовался бы углекислый газ. Это противоречило бы задаче изобретения получить углеводороды с нулевым или очень низким содержанием кислорода при высоком выходе энергии в возобновляемом процессе.

[0036] Температура внутри реактора 3 газификации обычно находится в диапазоне 900-1300 °C, и давление можно регулировать в диапазоне от атмосферного до очень высокого давления, вплоть до 100 бар (10 МПа). Как правило, реактор газификации необходимо нагревать. В предпочтительном аспекте этот нагрев достигается за счет остаточных продуктов других стадий способа и, следовательно, без необходимости использования внешних ресурсов, или же, в менее предпочтительном варианте осуществления, это единственная стадия способа, на которой внешние ресурсы, обычно в форме тепла, подаются в способ. В показанном варианте осуществления тепло для реактора 3 газификации получают из остаточных продуктов способа в теплообменном устройстве 10, которое более подробно описано ниже.

[0037] Атмосфера внутри реактора 3 газификации по существу не содержит кислорода и галогенов. В реакторе 3 газификации горячий синтез-газ Sh получают из угля C и подаваемого пара Ws. Синтез-газ, полученный в результате такой газификации угля, не является чистым газом и обычно состоит из смеси приблизительно 25-30% монооксида углерода, приблизительно 55-60% водорода, приблизительно 5-15% диоксида углерода и 0-5% метана. Он также может содержать меньшее количество других газов.

[0038] Ниже по потоку от газификатора расположен охладитель 4 газа. Внутри охладителя 4 газа горячий синтез-газ Sh охлаждается до охлажденного синтез-газа Srt. Охладитель 4 газа также функционирует в качестве теплообменника, при этом происходит рекуперация тепла горячего синтез-газа Sh. Это может быть достигнуто различными способами. В показанном варианте осуществления водяной пар Wst, который расходуется в процессе газификации, образуется при кипении воды Win внутри охладителя 4 газа. При этом, полученный водяной пар Wst, который образуется при теплообмене в охладителе 4 газа, подается в реактор 3 газификации.

[0039] Охлажденный синтез-газ Srt из охладителя 4 газа подается в систему 5 кондиционирования газа под давлением, в которой образуется очищенный синтез-газ Sp, обычно содержащий в основном монооксид углерода СО и водород Н2. Очищенный синтез-газ Sp подается в газоразделительное устройство 6, которое обычно представляет собой адсорбционную систему с перепадом давления (PSA) или мембранную систему, где водород H2 отделяется от очищенного синтез-газа Sp.

[0040] Остаточный газ RG1 из газоразделительного устройства 6 обычно представляет собой содержащий энергию газ, который можно использовать в качестве источника тепла Hgf для процесса газификации в реакторе 3 газификации.

[0041] Сжигание остаточного газа RG1, полученного в теплообменном устройстве 10, также дает по меньшей мере часть избыточного тепла Hpd, которое может быть использовано при нагревании сушилки 1 и/или реактора 2 пиролиза.

[0042] Полученный продукт пиролиза РР охлаждается в конденсаторе 8, который функционирует в качестве теплообменника одновременно с генерацией пиролизного газа PG и жидкого пиролизного масла PO. Конденсация в конденсаторе 8 дает избыточное тепло HR1, которое может использоваться для предварительной сушки или других низкотемпературных применений, таких как центральное отопление. Пиролизный газ PG используется для нагревания реактора 3 газификации аналогично остаточному газу RG1. В показанном варианте осуществления как остаточный газ RG1, так и пиролизный газ PG поступают в теплообменник 10, в котором их сгорание будет создавать избыточное тепло Hpd, которое будет использоваться для нагревания сушилки 1 и реактора 2 пиролиза, а также источник теплоты Hgf для процесса 3 газификации.

[0043] Пиролизное масло PO, извлеченное из конденсатора 8, и водород Н2, извлеченный из газоразделительного устройства 6, подают в реактор 7 гидрирования. Реактор 7 гидрирования предпочтительно включает каталитический процесс, предназначенный для гидрирования пиролизного масла РО с помощью водорода H2. Пиролизное масло PO обычно представляет собой оксигенированный углеводород, обычно называемый смолой. Пиролизное масло PO образуется из любого из соединений в биомассе, таких как целлюлоза, гемицеллюлоза и/или лигнин, которые обычно образуют смолы в процессе 2 пиролиза. Желаемой реакцией в реакторе 7 гидрирования установки по изобретению является контролируемое удаление кислорода из пиролизного масла PO с помощью водорода H2 с образованием чистых углеводородов и воды. Внутри указанного реактора гидрирования могут происходить и другие реакции. Каталитическая реакция может быть оптимизирована при использовании повышенных температуры и давления для обеспечения полной конверсии пиролизного масла PO в чистые углеводороды (не содержащие кислорода углеводороды) в виде чистой бионефти BO.

[0044] В тех случаях, когда каталитическая реакция осуществляется при повышенной температуре, охлаждающее устройство 9 предпочтительно расположено ниже по потоку от реактора 7 гидрирования для снижения температуры извлекаемой горячей бионефти BOh до бионефти BO с нормальной температурой обработки и извлечения воды Wout. Избыточное тепло HR2, образующееся в охлаждающем устройстве 9, может использоваться для предварительной сушки или других низкотемпературных применений, т.е. центрального отопления. В реакции, протекающей в реакторе 7 гидрирования, образуется остаточный газ RG2. Этот остаточный газ RG2 обогащен водородом и может использоваться в качестве дополнения к остаточному газу RG1, получаемому из газоразделительного устройства 6 в теплообменнике 10.

[0045] Вода Win, необходимая в охладителе 4 газа, где горячий синтез-газ Sh охлаждается в охлажденный синтез-газ Srt, может быть получена из рециркуляции полученной воды Wout из охлаждающего устройства 9. Кроме того, конденсированная вода Wcd также может быть извлечена в сушилке 1 из собственной воды входящей влажной биомассы Bw. Конденсированная вода Wcd может также циркулировать в охладитель 4 газа.

[0046] Выше изобретение было описано со ссылкой на конкретный вариант осуществления. Изобретение, однако, не ограничивается данными вариантами осуществления. Специалисту в данной области очевидно, что возможны и другие варианты осуществления в объеме следующей ниже формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ПИРОЛИЗА | 2008 |

|

RU2502779C2 |

| СПОСОБ СЖИГАНИЯ НИЗКОКАЛОРИЙНОГО ТОПЛИВА | 2015 |

|

RU2588220C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ БИОМАССЫ | 2018 |

|

RU2674158C1 |

| Способ переработки сырья с получением компонентов моторного топлива | 2022 |

|

RU2796745C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ БИОМАССЫ | 2015 |

|

RU2602150C2 |

| Способ и устройство переработки углеродсодержащих отходов | 2017 |

|

RU2649446C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КОКСА В ХОДЕ ГАЗИФИКАЦИИ С КОСВЕННЫМ НАГРЕВАНИЕМ | 2011 |

|

RU2597612C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| СПОСОБ ВИХРЕВОГО БЫСТРОГО ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632690C1 |

Изобретения относятся к способам получения углеводородов и устройствам для его осуществлоения. Опиан способ получения углеводородов из биомассы, включающий стадию пиролиза, на которой сухую биомассу косвенно нагревают до температуры примерно 350-500°С в инертной среде, при этом получают продукт пиролиза и уголь; сепарацию продуктов пиролиза, на которой уголь отделяется от продукта пиролиза, газификацию, на которой отделенный уголь косвенно нагревают до температуры примерно 900-1300°С в среде, содержащей водяной пар, для восстановления указанного угля с образованием синтез-газа, охлаждения и очистки полученного синтез-газа с целью получения очищенного синтез-газа, содержащего в основном монооксид углерода СО и водород Н2, стадию газового сепаратора, на которой указанный газообразный водород отделяют от очищенного синтез-газа, причем, способ предусматрвет извлечение пиролизного масла из продукта пиролиза, рекуперацию по меньшей мере части отделённого газообразного водорода на стадии гидрирования, на которой пиролизное масло подвергается гидрированию в присутствии газообразного водорода, при этом получают углеводороды, которые по существу не содержат кислорода. Описана установка для получения углеводородов из биомассы, содержащая реактор пиролиза, в котором сухая биомасса косвенно нагревается до температуры примерно 350-500°С в среде, по существу не содержащей кислорода и галогенов, при этом получают продукт пиролиза и уголь, реактор газификации, в котором отделенный уголь косвенно нагревается в среде, содержащей водяной пар, для восстановления указанного угля с получением синтез-газа, охладитель газа, в котором полученный синтез-газ охлаждается с образованием охлажденного синтез-газа; систему кондиционирования под давлением, в которой охлажденный синтез-газ очищается с образованием очищенного синтез-газа, содержащего в основном монооксид углерода и водород, разделительное устройство, в котором указанный газообразный водород отделяется от очищенного синтез-газа, установка содержит устройство гидрирования. Технический результат - получение углеводородов. 2 н. и 13 з.п. ф-лы, 1 ил.

1. Способ получения углеводородов из биомассы, включающий следующие стадии:

- стадию пиролиза, на которой сухую биомассу (Bd) косвенно нагревают до температуры примерно 350-500°С в инертной среде, при этом получают продукт пиролиза (PP) и уголь (C);

- стадию сепаратора пиролиза, на которой уголь (C) отделяется от продукта пиролиза (PP),

- стадию газификации, на которой отделенный уголь (C) косвенно нагревают до температуры примерно 900-1300°С в среде, содержащей водяной пар (Wst), для восстановления указанного угля (C) с образованием синтез-газа (Sh),

- стадию охлаждения и очистки полученного синтез-газа (Sh) с целью получения очищенного синтез-газа (Sp), содержащего в основном монооксид углерода СО и водород Н2,

- стадию газового сепаратора, на которой указанный газообразный водород (H2) отделяют от очищенного синтез-газа (Sp),

отличающийся извлечением пиролизного масла (PO) из продукта пиролиза (РР) и рекуперацией по меньшей мере части отделённого газообразного водорода (Н2) на стадии гидрирования, на которой пиролизное масло (PO) подвергается гидрированию в присутствии газообразного водорода (H2), при этом получают углеводороды (BO), которые по существу не содержат кислорода.

2. Способ по п.1, в котором стадию сушки влажной биомассы (Bw) в сухую биомассу (Bd) осуществляют до стадии пиролиза.

3. Способ по п.1 или 2, в котором по меньшей мере одна стадия теплообмена включена в способ, где избыточное тепло по меньшей мере одной стадии используется на утилизирующей тепло стадии по меньшей мере одной другой стадии.

4. Способ по п.3, в котором все стадии способа, кроме стадии нагревания отделенного угля (C) с образованием синтез-газа (Sh), нагреваются избыточным теплом из других стадий способа.

5. Способ по п.3, в котором все стадии способа нагреваются избыточным теплом из других стадий способа или в результате экзотермических реакций остаточных продуктов, полученных на других стадиях способа.

6. Способ по п.3, в котором остаточный газ (RG1), полученный на стадии газового сепаратора, используется в теплообменнике (10) для получения тепла (Hgf) для стадии газификации отделенного угля (C) и/или тепла (Hpd) для стадии пиролиза.

7. Способ по п.3, в котором остаточный газ (RG2), полученный в качестве побочного продукта на стадии гидрирования, используется в теплообменнике (10) для получения тепла (Hgf) для стадии газификации отделенного угля (C) и/или тепла (Hpd) для стадии пиролиза.

8. Способ по п.2, в котором продукт пиролиза (PP) охлаждают в конденсаторе (8), в результате чего образуется избыточное тепло (HR1), которое может использоваться на стадии сушки влажной биомассы (Bw).

9. Способ по п.2, в котором полученные углеводороды (BOh) охлаждают в охлаждающем устройстве (9) и в котором избыточное тепло (HR2) образуется в указанном охлаждающем устройстве (9), которое используется на стадии сушки влажной биомассы (Bw).

10. Установка для получения углеводородов из биомассы, содержащая:

- реактор (2) пиролиза, в котором сухая биомасса (Bd) косвенно нагревается до температуры примерно 350-500°С в среде, по существу не содержащей кислорода и галогенов, при этом получают продукт пиролиза (PP) и уголь (C);

- реактор (3) газификации, в котором отделенный уголь (C) косвенно нагревается в среде, содержащей водяной пар (Wst), для восстановления указанного угля (C) с получением синтез-газа (Sh),

- охладитель (4) газа, в котором полученный синтез-газ (Sh) охлаждается с образованием охлажденного синтез-газа (Srt);

- систему (5) кондиционирования под давлением, в которой охлажденный синтез-газ (Srt) очищается с образованием очищенного синтез-газа (Sp), содержащего в основном монооксид углерода СО и водород Н2,

- разделительное устройство (6), в котором указанный газообразный водород (H2) отделяется от очищенного синтез-газа (Sp),

отличающаяся тем, что установка также содержит устройство (7) гидрирования, в котором пиролизное масло (PO) получают из продукта пиролиза (PP), и по меньшей мере часть отделенного газообразного водорода (H2), полученного из разделительного устройства (6), вводится на стадию гидрирования, на которой пиролизное масло (PO) подвергается гидрированию в присутствии газообразного водорода (H2), при этом получают углеводороды (BO), которые по существу не содержат кислорода.

11. Установка по п.10, где установка также включает в себя конденсатор (8), в котором продукт пиролиза (PP) из реактора (2) пиролиза охлаждается с образованием пиролизного масла (PO) и пиролизного газа (PG), при этом пиролизное масло (PO) может быть подано в устройство (7) гидрирования.

12. Установка по п.10 или 11, в которой сушилка (1) для биомассы предназначена для сушки влажной биомассы (Bw) в сухую биомассу (Bd), причем сухая биомасса (Bd) подается в реактор (2) пиролиза.

13. Установка по пп.10, 11 или 12, в которой предусмотрен по меньшей мере один теплообменник, и в которой избыточное тепло по меньшей мере одной части установки используется на утилизирующей тепло стадии по меньшей мере одной другой части установки.

14. Установка по п.13, в которой все части установки, за исключением реактора газификации (3), нагреваются избыточным теплом из других частей установки.

15. Установка по п.13, в которой все части установки нагреваются за счет избыточного тепла из других частей установки или за счет экзотермических реакций остаточных продуктов, образующихся в других частях установки.

| WO 2011060556 A1, 26.05 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| УСТАНОВКА И СПОСОБ УТИЛИЗАЦИИ БИОМАССЫ | 2014 |

|

RU2549947C1 |

| УЧАСТКОВЫЙ СПОСОБ ГАЗИФИКАЦИИ БИОМАССЫ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И АТМОСФЕРНОМ ДАВЛЕНИИ | 2012 |

|

RU2583269C2 |

| Прибор для количественного определения содержания крахмала в картофеле | 1930 |

|

SU27223A1 |

| US 5753010 A, 19.05.1998 | |||

| Приспособление к лампе маяка для получения мигающего огня | 1930 |

|

SU18619A1 |

| Кипятильник | 1929 |

|

SU13703A1 |

Авторы

Даты

2022-07-25—Публикация

2018-10-08—Подача