Заявление приоритета

По данной заявке испрашивается приоритет на основании заявки на патент США №13/326050, поданной 14 декабря 2011 г., содержимое которой включено в описание в виде ссылки во всей ее совокупности.

Заявление о финансируемом из федерального бюджета исследовании и разработке Данное изобретение было выполнено при поддержке правительства в рамках гранта DE-EE 0002879, предоставленного Министерством энергетики США.

Правительство обладает определенными правами на данное изобретение.

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к способам получения биотоплив, а более конкретно, к способам толчения приготовленного из биомассы пиролизного масла с низким содержанием кислорода на основе каталитического дезоксигенирования приготовленного из биомассы пиролизного масла.

Предшествующий уровень техники

Быстрый пиролиз представляет собой процесс, в ходе которого органическое углеродсодержащее сырье в виде биомассы, т.е. «биомассу», такую как древесные отходы, сельскохозяйственные отходы, водоросли и т.д., быстро нагревают до температуры от 300°C до 900°C в отсутствие воздуха с использованием реактора пиролиза. В указанных условиях получают твердые продукты, жидкие продукты и газообразные продукты пиролиза. Способная конденсироваться часть (пары) газообразных продуктов пиролиза конденсируется в полученное из биомассы пиролизное масло (обычно называемое «пиромаслом»). Полученное из биомассы пиролизное масло можно сжигать непосредственно как топливо в определенных вариантах применения для котлов и печей, а также оно может служить возможным сырьем каталитических процессов получения топлив на нефтеперерабатывающих заводах. Полученное из биомассы пиролизное масло обладает потенциалом для замены до 60% транспортных топлив, ослабляя в связи с этим зависимость от традиционной нефти и уменьшая ее воздействие на окружающую среду.

Однако полученное из биомассы пиролизное масло представляет собой сложную, органическую жидкость с высоким содержанием кислорода, обладающую свойствами, которые в настоящее время ограничивают ее применение в качестве биотоплива. Например, полученное из биомассы пиролизное масло имеет высокую кислотность и низкую плотность энергии, присущие в значительной мере оксигенированным углеводородам, присутствующим в масле, которые могут претерпевать вторичные реакции при хранении, в частности, если масло хранят при повышенных температурах. Термины «оксигенированные углеводороды» или «оксигенаты», используемые в настоящем документе, представляют органические соединения, содержащие водород, углерод и кислород. Такие оксигенированные углеводороды, имеющиеся в полученном из биомассы пиролизном масле, включают в себя карбоновые кислоты, фенолы, крезолы, спирты, альдегиды и т.д. Традиционное пиролизное масло, полученное из биомассы, содержит 30% масс, кислорода или больше за счет указанных оксигенированных углеводородов. Превращение полученного из биомассы пиролизного масла в биотоплива и химические продукты требует полного или частичного дезоксигенирования полученного из биомассы пиролизного масла. Такое дезоксигенирование может протекать по двум основным маршрутам, а именно, через отщепление либо воды, либо СО2. К сожалению, осуществление дезоксигенирования полученного из биомассы пиролизного масла приводит к быстрому закупориванию или засорению катализатора процесса обработки в реакторе гидрообработки, обусловленному образованием твердых частиц из пиролизного масла, полученного из биомассы. Компоненты пиролизного масла обусловливают засорение каталитического слоя на катализаторах процесса обработки, снижение активности катализатора и возникновение нароста в реакторе гидрообработки. Полагают, что указанное закупоривание обусловлено катализируемой кислотами полимеризацией различных компонентов полученного из биомассы пиролизного масла, например, реакциями второго порядка, в которых различные компоненты масла полимеризуются с самими собой, что приводит к образованию либо стекловидного коричневого полимера, либо порошкообразного коричневого нагара, который ограничивает длительность работы и технологичность пиролизного масла, полученного из биомассы.

Соответственно, желательно разработать способы получения приготовленного из биомассы пиролизного масла с низким содержанием кислорода без закупоривания катализатора, обеспечивая посредством этого увеличение длительности работы и улучшение технологичности пиролизного масла, полученного из биомассы. Кроме того, другие желательные признаки и характеристики настоящего изобретения станут очевидны из последующего подробного описания и прилагаемой формулы изобретения, приведенных вместе с сопроводительными чертежами и изложением предшествующего уровня техники.

Краткое изложение сущности изобретения

В настоящем документе предлагаются способы дезоксигенирования полученного из биомассы пиролизного масла. В соответствии с типичным вариантом осуществления изобретения способ дезоксигенирования полученного из биомассы пиролизного масла включает в себя стадии объединения потока полученного из биомассы пиролизного масла с рециркуляционным потоком нагретого разбавителя в виде пиромасла, имеющего низкое содержание кислорода, для формирования исходного потока нагретого разбавленного пиромасла, который имеет начальную температуру 150°С или выше. Исходный поток нагретого разбавленного пиромасла подвергают контактированию с первым катализатором дезоксигенирования в присутствии водорода в первых условиях гидрообработки, эффективных для образования выходного потока полученного из биомассы пиролизного масла с низким содержанием кислорода.

Способ дезоксигенирования полученного из биомассы пиролизного масла предлагается в соответствии с другим типичным вариантом осуществления изобретения. Данный способ включает в себя стадии объединения потока полученного из биомассы пиролизного масла, который имеет начальную температуру 100°С или ниже, с рециркуляционным потоком нагретого разбавителя в виде пиромасла, имеющего низкое содержание кислорода, для формирования исходного потока нагретого разбавленного пиромасла. Исходный поток нагретого разбавленного пиромасла имеет начальную температуру 150°С или выше. Исходный поток нагретого разбавленного пиромасла подают в реактор гидрообработки, который заключает в себе катализатор дезоксигенирования в присутствии водорода. Исходный поток нагретого разбавленного пиромасла подвергают контактированию с катализатором дезоксигенирования в условиях гидрообработки, которые включают в себя начальную температуру реакции, эффективную для парциального дезоксигенирования исходного потока нагретого разбавленного пиромасла и образования выходного потока полученного из биомассы пиролизного масла с низким содержанием кислорода.

Способ дезоксигенирования полученного из биомассы пиролизного масла предлагается в соответствии с еще одним типичным вариантом осуществления изобретения. Данный способ включает в себя стадии объединения потока полученного из биомассы пиролизного масла с рециркуляционным потоком нагретого разбавителя в виде пиромасла, имеющего низкое содержание кислорода, для формирования исходного потока нагретого разбавленного пиромасла. Исходный поток нагретого разбавленного пиромасла имеет начальную температуру 150°С или выше. Поток полученного из биомассы пиролизного масла заключает в себе первую органическую фазу, которая имеет первое остаточное содержание кислорода в первой органической фазе, равное 10% масс, или выше. Рециркуляционный поток нагретого разбавителя в виде пиромасла с низким содержанием кислорода заключает в себе вторую органическую фазу, подвергнутую гидрообработке, которая имеет второе остаточное содержание кислорода, составляющее от 5 до 25% масс, от массы второй органической фазы, подвергнутой гидрообработке. Исходный поток нагретого разбавленного пиромасла подают в первый реактор гидрообработки, который заключает в себе первый катализатор дезоксигенирования в присутствии водорода, в первых условиях гидрообработки, эффективных для парциального дезоксигенирования исходного потока нагретого разбавленного пиромасла. Образуется выходной поток полученного из биомассы пиролизного масла с низким содержанием кислорода, который заключает в себе третью органическую фазу, подвергнутую гидрообработке, которая имеет третье остаточное содержание кислорода, составляющее от 5 до 25% масс, от массы третьей органической фазы, подвергнутой гидрообработке.

Краткое описание чертежей

Настоящее изобретение далее в настоящем документе будет описано со ссылкой на следующие ниже чертежи, на которых одинаковые численные обозначения обозначают одинаковые элементы, и в которых:

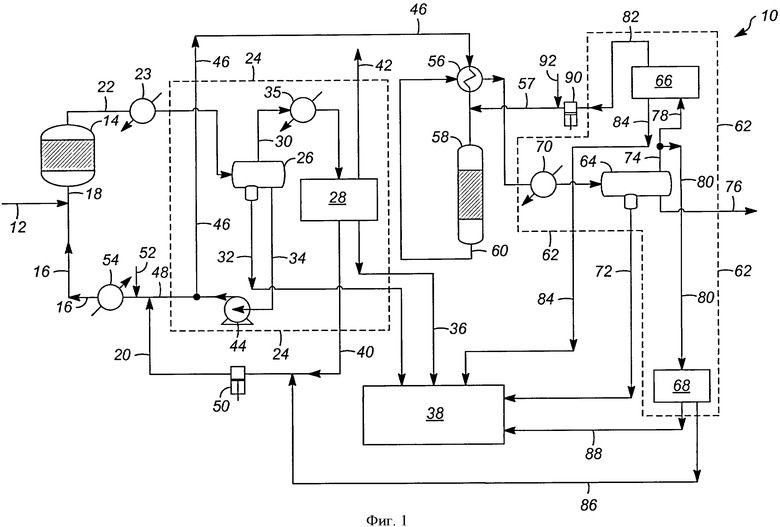

фиг. 1 представляет собой принципиальную схему устройства для дезоксигенирования полученного из биомассы пиролизного масла в соответствии с типичным вариантом осуществления изобретения.

Подробное описание

Следующее ниже подробное описание является только иллюстративным по своему характеру и не предназначено для ограничения изобретения или применения и вариантов использования изобретения. Кроме того, заявитель не желает быть связанными какой-либо теорией, представленной в предшествующем уровне техники или следующем ниже подробном описании.

Различные варианты осуществления изобретения, рассмотренные в настоящем документе, относятся к способам дезоксигенирования полученного из биомассы пиролизного масла. В отличие от предшествующего уровня техники, в типичных вариантах осуществления изобретения, указанных в настоящем документе, выходной поток приготовленного из биомассы пиролизного масла с низким содержанием кислорода получают при контактировании исходного потока нагретого разбавленного пиромасла с катализатором дезоксигенирования в присутствии водорода, в условиях гидрообработки для парциального дезоксигенирования исходного потока нагретого разбавленного пиромасла. Следует принимать во внимание, что хотя дезоксигенированное масло, полученное согласно типичным вариантам осуществления настоящего изобретения, в общем случае описано в настоящем документе как «полученное из биомассы пиролизное масло с низким содержанием кислорода» или «полученное из биомассы пиролизное масло со сверхнизким содержанием кислорода», указанные термины в целом включают в себя любое пиромасло, полученное с более низкой концентрацией кислорода (т.е. более низким остаточным содержанием кислорода), чем традиционное пиролизное масло, полученное из биомассы. Термин «полученное из биомассы пиролизное масло с низким содержанием кислорода» представляет пиромасло с некоторым содержанием кислорода, т.е. полученное из биомассы пиролизное масло, в котором часть оксигенированных углеводородов была превращена в углеводороды (т.е. «углеводородный продукт»). В типичном варианте осуществления изобретения полученное из биомассы пиролизное масло с низким содержанием кислорода имеет в своем составе органическую фазу (т.е. масло, заключающее в себе главным образом оксигенаты и/или углеводороды), которая содержит кислород в количестве от 5 до 25 массовых процентов (% масс.) от массы органической фазы. Термин «полученное из биомассы пиролизное масло со сверхнизким содержанием кислорода» представляет пиромасло, которое имеет в своем составе меньше кислорода, чем полученное из биомассы пиролизное масло с низким содержанием кислорода, и включает в себя пиромасло, по существу не содержащее кислорода, т.е. полученное из биомассы пиролизное масло, в котором практически все оксигенированные углеводороды были превращены в углеводороды (т.е. «углеводородный продукт»). В типичном варианте осуществления изобретения полученное из биомассы пиролизное масло со сверхнизким содержанием кислорода заключает в себе органическую фазу, которая содержит кислород в количестве от 0 до 1% масс, от массы органической фазы. Термин «углеводороды», используемый в настоящем документе, представляет органические соединения, которые содержат в основном только водород и углерод, т.е. не содержат кислорода.

Исходный поток нагретого разбавленного пиромасла образуется при объединении потока полученного из биомассы пиролизного масла с рециркуляционным потоком нагретого разбавителя в виде пиромасла, имеющего низкое содержание кислорода. Рециркуляционный поток нагретого разбавителя в виде пиромасла с низким содержанием кислорода формируют из части выходного потока полученного из биомассы пиролизного масла с низким содержанием кислорода, который подвергли рециркуляции и нагреванию. Следовательно, рециркуляционный поток нагретого разбавителя в виде пиромасла с низким содержанием кислорода уже подвергнут частичному дезоксигенированию, что приводит не только к удалению некоторого количества кислорода, но также и значительному уменьшению количества реакционноспособных компонентов пиромасла, которые могут образовывать твердые частицы в результате протекания вторичных реакций полимеризации. По существу, рециркуляционный поток нагретого разбавителя в виде пиромасла с низким содержанием кислорода заключает в себе меньшее количество реакционноспособных компонентов пиромасла, которые могут образовывать твердые частицы, и имеет в своем составе некоторое количество кислорода, но меньшее, чем поток полученного из биомассы пиролизного масла. Авторы настоящего изобретения обнаружили, что при наличии некоторого количества кислорода в рециркуляционном потоке нагретого разбавителя в виде пиромасла с низким содержанием кислорода поток полученного из биомассы пиролизного масла способен взаимно смешиваться с рециркуляционным потоком нагретого разбавителя в виде пиромасла, имеющим низкое содержание кислорода.

В типичном варианте осуществления изобретения поток полученного из биомассы пиролизного масла имеет начальную температуру 100°C или ниже, например, температуру окружающей среды, до объединения с рециркуляционным потоком нагретого разбавителя в виде пиромасла, имеющим низкое содержание кислорода, для сведения к минимуму образования твердых частиц, обусловленного протеканием вторичных реакций полимеризации в пиромасле до гидрообработки, как например, при хранении. В типичном варианте осуществления рециркуляционный поток нагретого разбавителя в виде пиромасла с низким содержанием кислорода характеризуется температурой рецикла, составляющей от 200 до 450°C. При объединении потока полученного из биомассы пиролизного масла с рециркуляционным потоком нагретого разбавителя в виде пиромасла с низким содержанием кислорода поток полученного из биомассы пиролизного масла разбавляется рециркуляционным потоком нагретого разбавителя в виде пиромасла с низким содержанием кислорода и быстро нагревается, например, до температуры, которая подходит для гидрообработки. Кроме того, разбавление потока масла, полученного из биомассы пиролиза, взаимно смешивающимся нагретым разбавителем способствует переведению в растворенное состояние любых твердых частиц, которые могли образоваться при хранении или могли бы образоваться в пиромасле иным способом в ходе последующей гидрообработки (например, стекловидных коричневых полимеров или порошкообразного коричневого нагара).

В типичном варианте осуществления изобретения исходный поток нагретого разбавленного пиромасла образуется до реактора гидрообработки, который заключает в себе катализатор дезоксигенирования в присутствии водорода и который работает в условиях гидрообработки. Исходный поток нагретого разбавленного пиромасла подается в реактор гидрообработки и контактирует с катализатором дезоксигенирования для образования выходного потока полученного из биомассы пиролизного масла с низким содержанием кислорода. Авторы данного изобретения обнаружили, что при контактировании катализатора дезоксигенирования с исходным потоком нагретого разбавленного пиромасла в присутствии водорода в условиях гидрообработки количество стекловидного коричневого полимера или порошкообразного коричневого нагара, образующегося на катализаторе дезоксигенирования, существенно уменьшается относительно традиционных способов или достигает минимального значения. Вне ограничения теорией полагают, что при разбавлении полученного из биомассы пиролизного масла рециркуляционным потоком нагретого разбавителя в виде пиромасла с низким содержанием кислорода простые реакции полученного из биомассы пиролизного масла с водородом для образования полученного из биомассы пиролизного масла с низким содержанием кислорода эффективно усиливаются и преобладают, в то время как вторичные реакции полимеризации компонентов пиролизного масла, полученного из биомассы, с самими собой ослабляются или сводятся к минимуму, уменьшая или доводя до минимума в силу этого образование стекловидных коричневых полимеров или порошкообразного коричневого нагара на катализаторе дезоксигенирования. С учетом вышесказанного, полученное из биомассы пиролизное масло с низким содержанием кислорода можно получать в реакторе гидрообработки без закупоривания катализатора дезоксигенирования, увеличивая посредством этого длительность работы и улучшая технологичность пиролизного масла, полученного из биомассы.

При обращении к фиг. 1 видно, что предлагается схематичное изображение устройства 10 для дезоксигенирования полученного из биомассы пиролизного масла в соответствии с типичным вариантом осуществления изобретения. Как отображено, поток 12 полученного из биомассы пиролизного масла, содержащий полученное из биомассы пиролизное масло, подают в устройство 10. Приготовленное из биомассы пиролизное масло можно получать, так например, в результате пиролиза биомассы в реакторе пиролиза. Можно использовать фактически любую форму биомассы для пиролиза с целью получения приготовленного из биомассы пиролизного масла. Приготовленное из биомассы пиролизное масло можно получать из такого материала биомассы, как древесина, сельскохозяйственные отходы, орехи и семена, водоросли, отходы лесного хозяйства и тому подобное. Приготовленное из биомассы пиролизное масло можно получать в результате осуществления различных режимов пиролиза, как например, быстрого пиролиза, вакуумного пиролиза, каталитического пиролиза, а также медленного пиролиза или карбонизации и тому подобного.

Состав полученного из биомассы пиролизного масла может значительно изменяться и зависит от исходного сырья и параметров обработки. Образцы приготовленного из биомассы пиролизного масла «в том виде, как получено» могут содержать от 1000 до 2000 ч/млн суммарного количества металлов, от 20 до 33 массовых процентов (% масс.) воды, которая может иметь высокую кислотность (например, общее кислотное число (TAN)>150), и иметь содержание твердых веществ от 0,1% масс, до 5% масс. Полученное из биомассы пиролизное масло можно не подвергать обработке (например, использовать «в том виде, как получено»). Однако при необходимости полученное из биомассы пиролизное масло можно подвергать селективной обработке для уменьшения содержания любого или всех вышеупомянутых веществ до желаемого уровня. В типичном варианте осуществления изобретения полученное из биомассы пиролизное масло содержит органическую фазу (т.е. масло, содержащее в основном оксигенаты и/или углеводороды), которая имеет остаточное содержание кислорода, равное 10% масс, или больше, например, 30% масс, или больше, например, от 30 до 50% масс, как например, от 35 до 45% масс, от массы органической фазы.

Полученное из биомассы пиролизное масло может быть термически нестабильным и его можно хранить и/или выполнять с ним операции таким образом, чтобы уменьшать воздействие на него повышенных температур, сводя к минимуму любые вторичные реакции полимеризации различных компонентов с самими собой в полученном из биомассы пиролизном масле до гидрообработки. В типичном варианте осуществления изобретения поток 12 полученного из биомассы пиролизного масла имеет начальную температуру (например, температуру хранения) 100°C или ниже, например, от 15 до 100°C, например, от 15 до 50°C, как например, температуру окружающей среды, для сведения к минимуму вторичных реакций полимеризации.

До входа в первый реактор 14 гидрообработки поток 12 полученного из биомассы пиролизного масла объединяют с рециркуляционным потоком 16 нагретого разбавителя в виде пиромасла, имеющего низкое содержание кислорода, и разбавляют им для формирования исходного потока 18 нагретого разбавленного пиромасла. Рециркуляционный поток 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода можно вводить в поток 12 полученного из биомассы пиролизного масла в едином потоке вместе с потоком 20 водородсодержащего газа, как проиллюстрировано и обсуждено более подробно ниже, или в качестве альтернативы, рециркуляционный поток 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода можно привносить в поток 12 полученного из биомассы пиролизного масла в форме одного или многочисленных отдельных потоков, которые не включают в себя поток 20 водородсодержащего газа. Например, поток 20 водородсодержащего газа можно вводить непосредственно в исходный поток 18 нагретого разбавленного пиромасла и/или непосредственно в первый реактор 14 гидрообработки, а рециркуляционный поток 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода можно подавать в поток 12 полученного из биомассы пиролизного масла в отсутствие потока 20 водородсодержащего газа.

Как будет обсуждено более подробно ниже, рециркуляционный поток 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода представляет собой поток пиромасла, который предварительно был подвергнут парциальному дезоксигенированию, рециркуляции и нагреванию. По существу, рециркуляционный поток 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода имеет в своем составе меньше реакционноспособных компонентов пиромасла, которые могут образовывать твердые частицы в результате протекания вторичных реакций полимеризации, и содержит некоторое количество кислорода, но меньшее, чем поток 12 полученного из биомассы пиролизного масла. При наличии некоторого количества кислорода в рециркуляционном потоке 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода поток 12 полученного из биомассы пиролизного масла и рециркуляционный поток 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода способны взаимно смешиваться. В типичном варианте осуществления изобретения рециркуляционный поток 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода заключает в себе подвергнутую гидрообработке органическую фазу, которая имеет остаточное содержание кислорода от 5 до 25% масс, например, от 5 до 15% масс, как например, от 10 до 15% масс, от массы органической фазы, подвергнутой гидрообработке. В одном из примеров подвергнутая гидрообработке органическая фаза содержит такие оксигенаты, как фенолы, алкилфенолы, спирты, эфиры и/или им подобные, которые являются аналогичными оксигенатам, содержащимся в потоке 12 полученного из биомассы пиролизного масла, и/или легко переводятся в растворимую форму с их помощью.

В типичном варианте осуществления изобретения рециркуляционный поток 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода имеет температуру от 200 до 450°C, например, от 300 до 450°C, как например, от 325 до 425°C. В типичном варианте осуществления изобретения поток 12 полученного из биомассы пиролизного масла и рециркуляционный поток 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода объединяют при заданной кратности рециркуляции, которая определяется отношением массовой скорости протекания рециркуляционного потока 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода к массовой скорости протекания потока 12 полученного из биомассы пиролизного масла, для формирования исходного потока 18 нагретого разбавленного пиромасла, который имеет исходную температуру 150°C или выше, например, от 150 до 400°C, как например, от 300 до 375°C. В типичном варианте осуществления изобретения поток 12 полученного из биомассы пиролизного масла объединяют с рециркуляционным потоком 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода при заданной кратности рециркуляции, составляющей от 1:1 до 10:1.

Исходный поток 18 нагретого разбавленного пиромасла подают в первый реактор 14 гидрообработки. Первый реактор 14 гидрообработки может представлять собой проточный реактор непрерывного действия, такой как реактор с неподвижным слоем, реактор непрерывного действия с перемешиванием (CSTR), реактор с орошаемым слоем, реактор с циркулирующим псевдоожиженным слоем, реактор суспензионного типа или любой другой реактор, известный специалистам в данной области техники для гидрообработки.

Первый реактор 14 гидрообработки заключает в себе катализатор дезоксигенирования в присутствии водорода. В типичном варианте осуществления изобретения катализатор дезоксигенирования содержит металл или сочетание металлов, как например, основной металл(ы), тугоплавкий металл(ы) и/или благородный металл(ы), такой как платина, палладий, рутений, никель, молибден, вольфрам и/или кобальт. Металл(ы) может находиться на носителе, таком как углеродный носитель, кремнийоксидный носитель, алюмоксидный носитель, алюмосиликатный носитель, гамма-алюмоксидный носитель и/или титаноксидный носитель. Можно использовать также и другие катализаторы гидрообработки, известные специалистам в данной области техники.

Первый реактор 14 гидрообработки работает в условиях гидрообработки. В типичном варианте осуществления изобретения условия гидрообработки включают в себя температуру реактора от 150 до 400°C, как например, от 300 до 375°C; давление реактора от 2 до 20 МПа изб.; почасовую объемную скорость жидкости, вычисляемую на основе выражения: объем полученного из биомассы пиролизного масла/объем катализатора/час (ч-1), составляющую от 0,5 до 1 ч-1, и дозировку водородсодержащего газа, составляющую от 1000 до 15000 стандартных кубических футов на баррель (SCF/B).

В типичном варианте осуществления изобретения исходный поток 18 нагретого разбавленного пиромасла образуется непосредственно перед первым реактором 14 гидрообработки, и начальная температура исходного потока 18 нагретого разбавленного пиромасла находится на уровне температуры реактора с целью содействия быстрому каталитическому дезоксигенированию исходного потока 18 нагретого разбавленного пиромасла с коротким или минимальным временем пребывания. Термин «время пребывания», используемый в настоящем документе, представляет период времени от момента объединения потока 12 полученного из биомассы пиролизного масла с рециркуляционным потоком 16 нагретого разбавителя в виде пиромасла, имеющего низкое содержание кислорода, до момента первоначального контакта исходного потока 18 нагретого разбавленного пиромасла с катализатором дезоксигенирования. При достижении относительно малого времени пребывания меньше твердых частиц может образоваться в исходном потоке 18 нагретого разбавленного пиромасла при повышенных температурах в результате протекания вторичных реакций полимеризации до начала гидрообработки. В типичном варианте осуществления изобретения время пребывания составляет 60 секунд или меньше, например, 20 секунд или меньше, например, 10 секунд или меньше, как например, от 10 до 1 секунды.

Исходный поток 18 нагретого разбавленного пиромасла контактирует с катализатором дезоксигенирования в условиях гидрообработки в присутствии водорода и образует выходной поток 22 полученного из биомассы пиролизного масла с низким содержанием кислорода в результате превращения части оксигенированных углеводородов полученного из биомассы пиролизного масла в углеводороды (т.е. парциального дезоксигенирования). В частности, водород потока 20 водородсодержащего газа удаляет кислород из пиролизного масла, полученного из биомассы, в виде воды для получения выходного потока 22 полученного из биомассы пиролизного масла с низким содержанием кислорода, который заключает в себе водную фазу и подвергнутую гидрообработке органическую фазу. Подвергнутая гидрообработке органическая фаза имеет в своем составе масло, которое является частично дезоксигенированным, с некоторым остаточным содержанием оксигенированных углеводородов. В типичном варианте осуществления изобретения подвергнутая гидрообработке органическая фаза выходного потока 22 полученного из биомассы пиролизного масла с низким содержанием кислорода имеет остаточное содержание кислорода от 5 до 25% масс, например, от 5 до 15% масс, как например, от 10 до 15% масс, от массы подвергнутой гидрообработке органической фазы.

Предполагается, что положительные эффекты каталитического дезоксигенирования полученного из биомассы пиролизного масла, которое разбавляют рециркуляционным потоком 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода, в результате могут приводить к повышению растворимости водорода, подавляя экзотермический эффект с помощью разбавления реакционноспособных частиц в полученном из биомассы пиролизном масле, и снижая скорость реакции бимолекулярных реагентов, обусловливающих вторичные реакции полимеризации. По существу, преобладают простые реакции полученного из биомассы пиролизного масла с водородом для образования полученного из биомассы пиролизного масла с низким содержанием кислорода, тогда как вторичные реакции полимеризации компонентов полученного из биомассы пиролизного масла с самими собой ослабляются или сводятся к минимуму, уменьшая или доводя до минимума посредством этого образование стекловидных коричневых полимеров или порошкообразного коричневого нагара на катализаторе дезоксигенирования.

В типичном варианте осуществления изобретения выходной поток 22 полученного из биомассы пиролизного масла с низким содержанием кислорода отводят из первого реактора 14 гидрообработки и пропускают через холодильник 23 в первую зону 24 разделения. В типичном варианте осуществления изобретения в холодильнике 23 охлаждается выходной поток 22 полученного из биомассы пиролизного масла с низким содержанием кислорода до температуры от 30 до 60°C. В первой зоне 24 разделения удаляют легкие летучие вещества, воду, твердые частицы и легкие жидкости из выходного потока 22 полученного из биомассы пиролизного масла, имеющего низкое содержание кислорода, с использованием одного или нескольких сосудов для отделения, фракционирующих колонн, нагревателей, конденсаторов-теплообменников, труб, насосов, компрессоров, регуляторов и/или тому подобного. В типичном варианте осуществления изобретения и как проиллюстрировано, первая зона 24 разделения заключает в себе трехфазный сепаратор 26, а также зону 28 разделения и очистки водно-водородного газа. Выходной поток 22 полученного из биомассы пиролизного масла с низким содержанием кислорода подают в трехфазный сепаратор 26 и разделяют на поток 30, содержащий воду и газообразный H2, содержащий твердые частицы поток 32 и обедненный водой поток 34 пиромасла с низким содержанием кислорода.

Поток 30, содержащий воду и газообразный H2, пропускают через конденсатор 35 и подают в зону 28 разделения водно-водородного газа и очистки. В типичном варианте осуществления изобретения в конденсаторе 35 охлаждается поток 30, содержащий воду и газообразный H2, до температуры от 30 до 60°C. В зоне 28 разделения и очистки водно-водородного газа разделяют поток 30, содержащий воду и газообразный H2, на водный поток 36, поток 40 водородсодержащего рециркуляционного газа и поток 42 легких летучих веществ. Водный поток 36 направляют в зону 38 извлечения воды, твердых частиц и катализатора, а поток 42 легких летучих веществ отводят из устройства 10. Содержащий твердые частицы поток 32 заключает в себе твердые частицы, которые могли образоваться до гидрообработки или в ходе нее, например, стекловидные коричневые полимеры или порошкообразный коричневый нагар, и, возможно, некоторое количество отработанного катализатора дезоксигенирования, который мог быть выведен из первого реактора 14 гидрообработки с выходным потоком 22. Содержащий твердые частицы поток 32 направляют в зону 38 извлечения воды, твердых частиц и катализатора.

Обедненный водой поток 34 пиромасла с низким содержанием кислорода пропускают через насос 44 и разделяют на обедненный водой промежуточный поток 46 пиромасла с низким содержанием кислорода и обедненный водой рециркуляционный поток 48 пиромасла с низким содержанием кислорода. Поток 40 водородсодержащего рециркуляционного газа пропускают через компрессор 50 и, необязательно, вводят в обедненный водой рециркуляционный поток 48 пиромасла с низким содержанием кислорода, или в качестве альтернативы и как обсуждается выше, подают непосредственно в рециркуляционный поток 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода, исходный поток 18 нагретого разбавленного пиромасла и/или первый реактор 14 гидрообработки. В типичном варианте осуществления изобретения компрессор 50 сжимает поток 40 водородсодержащего рециркуляционного газа до давления, которое является достаточным для введения потока 40 водородсодержащего рециркуляционного газа в обедненный водой рециркуляционный поток 48 пиромасла с низким содержанием кислорода без какого-либо существенного обратного течения рециркуляционных потоков 40 и/или 48. Необязательно, свежеприготовленный катализатор 52 дезоксигенирования вводят в обедненный водой рециркуляционный поток 48 пиромасла с низким содержанием кислорода для пополнения любого катализатора дезоксигенирования, который мог быть отведен из первого реактора 14 гидрообработки. Затем обедненный водой рециркуляционный поток 48 пиромасла с низким содержанием кислорода пропускают через нагреватель 54 для образования рециркуляционного потока 16 нагретого разбавителя в виде пиромасла с низким содержанием кислорода. В типичном варианте осуществления изобретения и как обсуждено выше, нагреватель 54 нагревает обедненный водой рециркуляционный поток 48 пиромасла с низким содержанием кислорода до температуры от 200 до 450°C.

Обедненный водой промежуточный поток 46 пиромасла с низким содержанием кислорода можно отводить из устройства 10 и применять, например, как топливный продукт, или в качестве альтернативы и как проиллюстрировано, его можно направлять на дополнительную гидрообработку для дальнейшего понижения содержания в нем кислорода. Как показано, обедненный водой промежуточный поток 46 пиромасла с низким содержанием кислорода пропускают через теплообменник 56, объединяют с потоком 57 водородсодержащего газа и подают во второй реактор 58 гидрообработки. В типичном варианте осуществления изобретения в теплообменнике 56 нагревается обедненный водой промежуточный поток 46 пиромасла с низким содержанием кислорода до температуры от 150 до 400°C.

Второй реактор 58 гидрообработки может представлять собой, например, реактор периодического действия или проточный реактор непрерывного действия, такой как реактор с неподвижным слоем, реактор непрерывного действия с перемешиванием (CSTR), реактор с орошаемым слоем, реактор с циркулирующим псевдоожиженным слоем, реактор суспензионного типа или любой другой реактор, известный специалистам в данной области техники для гидрообработки. Второй реактор 58 гидрообработки заключает в себе катализатор дезоксигенирования в присутствии водорода, как обсуждалось выше в отношении катализатора дезоксигенирования в первом реакторе 14 гидрообработки. Второй реактор 58 гидрообработки работает в условиях гидрообработки. В типичном варианте осуществления изобретения условия гидрообработки включают в себя температуру реактора от 150 до 400°C, как например, от 300 до 375°C; давление реактора от 2 до 20 МПа изб.; почасовую объемную скорость жидкости, вычисляемую на основе выражения: объем полученного из биомассы пиролизного масла/объем катализатора/час (ч-1), составляющую от 0,5 до 1 ч-1, и дозировку водородсодержащего газа, составляющую от 1000 до 15000 стандартных кубических футов на баррель (SCF/B). Катализатор дезоксигенирования во втором реакторе 58 гидрообработки может быть таким же, как и катализатор дезоксигенирования в первом реакторе 14 гидрообработки, или отличным от него.

В типичном варианте осуществления изобретения обедненный водой промежуточный поток 46 пиромасла с низким содержанием кислорода контактирует с катализатором дезоксигенирования в условиях гидрообработки в присутствии водорода для образования выходного потока 60 полученного из биомассы пиролизного масла со сверхнизким содержанием кислорода в результате превращения, по меньшей мере, части оксигенированных углеводородов полученного из биомассы пиролизного масла с низким содержанием кислорода в углеводороды. В частности, водород потока 57 водородсодержащего газа удаляет кислород из пиролизного масла, полученного из биомассы и имеющего низкое содержание кислорода, в форме воды для получения выходного потока 60 полученного из биомассы пиролизного масла со сверхнизким содержанием кислорода. Масло, содержащееся в выходном потоке 60 полученного из биомассы пиролизного масла со сверхнизким содержанием кислорода, может быть частично дезоксигенированным с некоторым остаточным количеством оксигенированных углеводородов или может быть практически полностью дезоксигенированным, при этом по существу все оксигенированные углеводороды превращены в углеводороды. В типичном варианте осуществления изобретения выходной поток 60 полученного из биомассы пиролизного масла со сверхнизким содержанием кислорода заключает в себе подвергнутую гидрообработке органическую фазу, которая имеет остаточное содержание кислорода, равное 1% масс, или меньше, например, от 1 до 0% масс, как например, от 0,1 до 0% масс, от массы подвергнутой гидрообработке органической фазы.

Выходной поток 60 полученного из биомассы пиролизного масла со сверхнизким содержанием кислорода пропускают через теплообменник 56 для передачи тепла обедненному водой промежуточному потоку 46 пиромасла с низким содержанием кислорода и подают во вторую зону 62 разделения. Во второй зоне 62 разделения удаляют легкие летучие вещества, воду, твердые частицы и легкие жидкости из выходного потока 60 полученного из биомассы пиролизного масла со сверхнизким содержанием кислорода при использовании одного или нескольких сосудов для отделения, фракционирующих колонн, нагревателей, конденсаторов-теплообменников, труб, насосов, компрессоров, регуляторов и/или тому подобного.

В типичном варианте осуществления изобретения и как проиллюстрировано, вторая зона 62 разделения заключает в себе трехфазный сепаратор 64, а также первую и вторую зоны 66 и 68 разделения и очистки водородного газа. Выходной поток 60 полученного из биомассы пиролизного масла со сверхнизким содержанием кислорода пропускают через конденсатор 70 и подают в трехфазный сепаратор 64. В типичном варианте осуществления изобретения в конденсаторе 70 выходной поток 60 полученного из биомассы пиролизного масла со сверхнизким содержанием кислорода охлаждается до температуры от 30 до 60°C. В трехфазном сепараторе 64 выходной поток 60 полученного из биомассы пиролизного масла со сверхнизким содержанием кислорода разделяется на водосодержащий поток 72, газовый поток 74, содержащий водород с загрязнителями, и поток 76 углеводородных продуктов, который можно направлять на дальнейшую переработку и/или использовать как топливный продукт. Водосодержащий поток 72 направляют в зону 38 извлечения воды, твердых частиц и катализатора. Газовый поток 74, содержащий водород с загрязнителями, разделяют на первую часть 78, которую подают в первую зону 66 разделения и очистки водородного газа, и вторую часть 80, которую подают во вторую зону 68 разделения и очистки водородного газа. В первой зоне 66 разделения и очистки водородного газа разделяют первую часть 78 газового потока 74, содержащего водород с загрязнителями, на поток 82 водородсодержащего рециркуляционного газа и содержащий загрязнители поток 84, который направляют в зону 38 извлечения воды, твердых частиц и катализатора. Во второй зоне 68 разделения и очистки газа разделяют вторую часть 80 газового потока 74, содержащего водород с загрязнителями, на поток 86 водородсодержащего рециркуляционного газа, который объединяют с потоком 40 водородсодержащего рециркуляционного газа, и содержащий загрязнители поток 88, который направляют в зону 38 извлечения воды, твердых частиц и катализатора.

Поток 82 водородсодержащего рециркуляционного газа пропускают через компрессор 90 и объединяют с потоком 92 свежего водородсодержащего газа для формирования потока 57 водородсодержащего газа. В типичном варианте осуществления изобретения компрессор 90 сжимает поток 82 водородсодержащего рециркуляционного газа до давления, которое является достаточным для введения потока 57 водородсодержащего газа в обедненный водой промежуточный поток 46 пиромасла с низким содержанием кислорода до второго реактора 58 гидрообработки без какого-либо существенного обратного течения.

Соответственно, описаны способы дезоксигенирования полученного из биомассы пиролизного масла. В отличие от предшествующего уровня техники, в типичных вариантах осуществления изобретения, указанных в настоящем документе, выходной поток приготовленного из биомассы пиролизного масла с низким содержанием кислорода получают при контактировании исходного потока нагретого разбавленного пиромасла с катализатором дезоксигенирования в присутствии водорода в условиях гидрообработки. В частности, исходный поток нагретого разбавленного пиромасла формируют посредством объединения потока полученного из биомассы пиролизного масла с рециркуляционным потоком нагретого разбавителя в виде пиромасла с низким содержанием кислорода. Рециркуляционный поток нагретого разбавителя в виде пиромасла с низким содержанием кислорода образуется из части выходного потока полученного из биомассы пиролизного масла с низким содержанием кислорода, который подвергли рециркуляции и нагреванию. Исходный поток нагретого разбавленного пиромасла подают в реактор гидрообработки, и он контактирует с катализатором дезоксигенирования для осуществления парциального дезоксигенирования исходного потока нагретого разбавленного пиромасла с образованием выходного потока полученного из биомассы пиролизного масла, имеющего низкое содержание кислорода. При контактировании катализатора дезоксигенирования с исходным потоком нагретого разбавленного пиромасла в присутствии водорода в условиях гидрообработки количество стекловидного коричневого полимера или порошкообразного коричневого нагара, образующегося на катализаторе дезоксигенирования, существенно уменьшается относительно традиционных способов или достигает минимального значения. С учетом вышесказанного, полученное из биомассы пиролизное масло с низким содержанием кислорода можно получать в реакторе гидрообработки без закупоривания катализатора дезоксигенирования, увеличивая посредством этого длительность работы и улучшая технологичность полученного из биомассы пиролизного масла.

Несмотря на то, что в изложенном выше подробном описании изобретения представлен, по меньшей мере, один типичный вариант осуществления, следует принимать во внимание, что существует очень большое число вариантов. Также следует понимать, что типичный вариант или типичные варианты осуществления изобретения являются только примерами и не предназначены для ограничения объема, применимости или конфигурации изобретения каким-либо образом. Скорее, изложенное выше подробное описание обеспечит специалистов в данной области техники удобным путем последовательности операций для воплощения типичного варианта осуществления изобретения. При этом понятно, что можно выполнять различные изменения в отношении функции и расположения элементов, описанных в типичном варианте осуществления изобретения, в пределах объема изобретения, изложенного в прилагаемой формуле изобретения.

Изобретение относится к способу дезоксигенирования полученного из биомассы пиролизного масла. Способ дезоксигенирования полученного из биомассы пиролизного масла включает в себя следующие стадии, на которых: объединяют поток (12) полученного из биомассы пиролизного масла с рециркуляционным потоком (16) нагретого разбавителя в виде пиромасла с низким содержанием кислорода для образования исходного потока (18) нагретого разбавленного пиромасла, который имеет начальную температуру 150°С или выше, и исходный поток (18) нагретого разбавленного пиромасла подвергают контактированию с первым катализатором дезоксигенирования в присутствии водорода в первых условиях гидрообработки, эффективных для образования выходного потока (22) полученного из биомассы пиролизного масла с низким содержанием кислорода. Технический результат - снижение образования стекловидного коричневого полимера или нагара, образующегося на катализаторе. 9 з.п. ф-лы, 1 ил.

1. Способ дезоксигенирования полученного из биомассы пиролизного масла, который включает в себя следующие стадии, на которых:

объединяют поток (12) полученного из биомассы пиролизного масла с рециркуляционным потоком (16) нагретого разбавителя в виде пиромасла с низким содержанием кислорода для образования исходного потока (18) нагретого разбавленного пиромасла, который имеет начальную температуру 150°С или выше; и

исходный поток (18) нагретого разбавленного пиромасла подвергают контактированию с первым катализатором дезоксигенирования в присутствии водорода в первых условиях гидрообработки, эффективных для образования выходного потока (22) полученного из биомассы пиролизного масла с низким содержанием кислорода.

2. Способ по п. 1, в котором стадия контактирования включает в себя контактирование исходного потока (18) нагретого разбавленного пиромасла с первым катализатором дезоксигенирования в первых условиях гидрообработки, которые включают в себя температуру реакции от 150 до 400°С.

3. Способ по п. 1, в котором стадия объединения включает в себя образование исходного потока (18) нагретого разбавленного пиромасла при начальной температуре от 150 до 400°С.

4. Способ по п. 1, в котором стадия объединения включает в себя введение рециркуляционного потока (16) нагретого разбавителя в виде пиромасла с низким содержанием кислорода в поток (12) полученного из биомассы пиролизного масла, который имеет температуру от 15 до 100°С.

5. Способ по п. 1, в котором стадия объединения включает в себя введение рециркуляционного потока (16) нагретого разбавителя в виде пиромасла с низким содержанием кислорода, который имеет температуру от 200 до 450°С, в поток (12) полученного из биомассы пиролизного масла.

6. Способ по п. 1, в котором стадия объединения включает в себя объединение потока (12) полученного из биомассы пиролизного масла с рециркуляционным потоком (16) нагретого разбавителя в виде пиромасла с низким содержанием кислорода при заданной кратности рециркуляции от 1:1 до 10:1, при этом заданная кратность рециркуляции определяется отношением рециркуляционной массовой скорости протекания рециркуляционного потока (16) нагретого разбавителя в виде пиромасла с низким содержанием кислорода к массовой скорости протекания пиромасла в потоке (12) полученного из биомассы пиролизного масла.

7. Способ по п. 1, в котором стадия контактирования включает в себя осуществление парциального дезоксигенирования исходного потока (18) нагретого разбавленного пиромасла с образованием выходного потока (22) полученного из биомассы пиролизного масла с низким содержанием кислорода, который включает подвергнутую гидрообработке органическую фазу, имеющую остаточное содержание кислорода от 5 до 25% масс. от массы подвергнутой гидрообработке органической фазы.

8. Способ по п. 1, в котором стадия контактирования включает в себя контактирование исходного потока (18) нагретого разбавленного пиромасла с первым катализатором дезоксигенирования в течение времени пребывания, равного 60 секундам или меньше, при этом время пребывания определяется периодом времени от момента объединения потока (12) полученного из биомассы пиролизного масла с рециркуляционным потоком (16) нагретого разбавителя в виде пиромасла, имеющего низкое содержание кислорода, до момента первоначального контакта исходного потока (18) нагретого разбавленного пиромасла с первым катализатором дезоксигенирования.

9. Способ по п. 1, дополнительно включающий в себя следующие стадии, на которых:

удаляют воду из выходного потока (22) полученного из биомассы пиролизного масла с низким содержанием кислорода и разделяют его для формирования обедненного водой рециркуляционного потока (34) пиромасла с низким содержанием кислорода; и

подают и нагревают обедненный водой рециркуляционный поток (34) пиромасла с низким содержанием кислорода для подпитки рециркуляционного потока (16) нагретого разбавителя в виде пиромасла, имеющего низкое содержание кислорода.

10. Способ по п. 1, дополнительно включающий в себя следующие стадии, на которых:

удаляют воду из выходного потока (22) полученного из биомассы пиролизного масла с низким содержанием кислорода и разделяют его для формирования обедненного водой промежуточного потока (46) пиромасла с низким содержанием кислорода; и

обедненный водой промежуточный поток (46) пиромасла с низким содержанием кислорода подвергают контактированию со вторым катализатором дезоксигенирования в присутствии водорода во вторых условиях гидрообработки, эффективных для образования выходного потока (60) полученного из биомассы пиролизного масла со сверхнизким содержанием кислорода.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ ДЕКОРАТИВНОЙ ОТДЕЛКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2379199C1 |

| КАТАЛИТИЧЕСКИЙ ПИРОЛИЗ ТОНКОИЗМЕЛЬЧЕННОЙ БИОМАССЫ И СПОСОБ УМЕНЬШЕНИЯ РАЗМЕРА ЧАСТИЦ ТВЕРДОЙ БИОМАССЫ | 2007 |

|

RU2428453C2 |

Авторы

Даты

2015-09-27—Публикация

2012-08-27—Подача