Изобретение относится к электротехнике, а именно к электрическим изоляторам, предназначенным для использования в конструкциях генераторов высокого напряжения, в ускорителях заряженных частиц и в других вакуумных высоковольтных установках.

Известно, что пробивная напряженность поверхности диэлектрика в вакууме возрастает с уменьшением толщины испытуемого на электрическую прочность образца. Указанное положение находит свое отражение в способах изготовления высоковольтных проходных изоляторов, применяемых в высоковольтных трансформаторах, ускорительной технике и т.д.

Известны способы изготовления высоковольтных проходных изоляторов, в которых для обеспечения равномерного распределения потенциала по поверхности изолятора, его выполняют в виде секций, состоящих из изоляционных и электропроводящих слоев, чередующихся между собой по высоте изолятора, скрепление элементов секций между собой выполняют холодной запрессовкой изоляционных слоев в металлические упругие кольца электродов, покрытых тонким слоем пластического металла, или путем склеивания изоляционных и электропроводящих слоев, или посредством пайки металлических прокладок с керамическими или стеклянными элементами секций [1].

За счет выполнения изолятора в виде секций уменьшается эффект полного напряжения и осуществляется ограничение пути распространения частичных разрядов.

Конструкции изоляторов подобного исполнения являются неразборными, и поэтому они неремонтопригодны. При потере работоспособности одной или нескольких секций изолятора, их невозможно заменить на исправные, и вышедший из строя изолятор приходится заменять новым изолятором.

Известен способ изготовления проходных вакуумных изоляторов высокого напряжения, заключающийся в том, что изолятор собирают в виде расположенных между крышкой и фланцем изолятора, чередующихся друг с другом одинаковых по форме и размерам диэлектрических колец с одинаковыми по конструкции и форме проводящими прокладками и установленными между ними уплотняющими манжетами из эластичного материала, а соединение упомянутых элементов изолятора в единую герметичную конструкцию осуществляют за счет диэлектрических шпилек, на концах которых выполняют резьбу, с помощью которой один конец каждой шпильки закрепляют к крышке изолятора, а другой конец каждой шпильки прикрепляют к фланцу изолятора [2].

К недостаткам указанной конструкции следует отнести неравномерное распределение потенциала по изоляционным слоям, что снижает электрическую прочность изолятора.

Известен способ изготовления проходных вакуумных изоляторов высокого напряжения, по которому изолятор собирают в виде расположенных между крышкой и фланцем изолятора из одинаковых по конструкции и геометрическим размерам кольцеобразных диэлектрических секций, с чередующимися с ними идентичными между собой электропроводящими прокладками и установленными между упомянутыми диэлектрическими секциями и электропроводящими прокладками, уплотняющих манжет из эластичного материала, а напряжение между упомянутыми секциями равномерно распределяют при помощи делителя напряжения, который размещают в теле изолятора, путем создания в изоляционных слоях сквозных полостей, параллельных оси изолятора, которые заполняют электропроводящей жидкостью, при этом скрепление упомянутых элементов изолятора в единую герметичную конструкцию осуществляют за счет диэлектрических стяжных шпилек [3].

Недостатками указанного способа является сложность реализации, связанная с тем, что сквозные полости делителя, наполненные электропроводящей жидкостью, необходимо герметизировать, путем введения дополнительных герметизирующих манжет, чтобы предотвратить утечку жидкости на наружную поверхность и внутреннюю полости изолятора, необходимо также поддерживать неизменным сопротивление в каждой полости делителя.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления проходных вакуумных изоляторов высокого напряжения, по которому изолятор собирают в виде расположенных между крышкой и фланцем изолятора одинаковых по конструкции и геометрическим размерам кольцеобразных диэлектрических секций и чередующихся с ними идентичных между собой электропроводящих прокладок, которые выполняют из эластичного материала, а напряжение между упомянутыми секциями равномерно распределяют при помощи делителя напряжения, который выполняют в виде распределительных сопротивлений, которые располагают с наружной стороны диэлектрических секций и электрически присоединяют к электропроводящим прокладкам, при этом скрепление упомянутых элементов изолятора в единую герметичную конструкцию осуществляют за счет диэлектрических стяжных шпилек, на концах которых выполняют резьбу, с помощью которой один конец каждой шпильки закрепляют к крышке изолятора, а другой конец каждой шпильки закрепляют к фланцу изолятора, при этом электропроводящие прокладки выполнены из эластичного материала [4].

Достоинством способа-прототипа является то, что конструкция изолятора разборная, что позволяет заменять вышедшие из строя при эксплуатации секции, а также изменять при необходимости (уменьшать или увеличивать) габариты изолятора, приспосабливая его к тому или иному уровню рабочего напряжения высоковольтной установки, в которой он используется. Еще одним достоинством способа-прототипа является то, что жидкостной делитель напряжения, указанный в предыдущем аналоге, заменен на делитель из обычных безиндуктивных омических сопротивлений. Кроме того, электропроводящие прокладки, выполненные в вышеуказанных аналогах в виде металлических колец, в способе-прототипе заменены на электропроводящие прокладки из эластичного материала, что позволяет совместить в этом конструктивном элементе двойную функцию: уплотнительной манжеты и градиентного кольца. Это дает возможность исключить уплотняющие манжеты, имеющие место в вышеприведенном аналоге.

Недостатками способа-прототипа, является то, что для скрепления изолятора по способу-прототипу в единую герметичную конструкцию используют диэлектрические шпильки с резьбой на конце, что усложняет сборку и конструкцию изолятора. Дополнительным недостатком способа-прототипа является то, что делитель напряжения выполнен из совокупности омических сопротивлений, которые необходимо после каждой очередной переборки изолятора электрически присоединять к электропроводящим прокладкам. Эта дополнительная операция также усложняет способ-прототип. Еще одним недостатком способа-прототипа является то, что все электропроводящие прокладки изолятора имеют конечную толщину, иногда соразмерную с толщиной диэлектрических секций, что приводит к неоправданному увеличению габаритов (высоты) изолятора.

Техническая задача, стоящая в рамках настоящего изобретения, состоит в упрощении способа изготовления и конструкции проходных вакуумных изоляторов высокого напряжения.

Поставленная задача решается тем, что в способе изготовления проходных вакуумных изоляторов высокого напряжения, заключающемся в том, что изолятор собирают в виде расположенных между крышкой и фланцем изолятора одинаковых по конструкции и геометрическим размерам кольцеобразных диэлектрических секций, чередующихся с ними идентичных между собой электропроводящих прокладок и уплотнительных эластичных манжет, а напряжение между упомянутыми секциями равномерно распределяют при помощи делителя напряжения, при этом в одном из торцов кольцеобразной диэлектрической секции делают углубление в виде цилиндрического стакана, на боковой внутренней стенке которого нарезают резьбу, а в дне стакана делают проточку под эластичную манжету, на другом торце кольцеобразной диэлектрической секции изготавливают цилиндрический выступ, высота которого равна глубине углубления, выполненного на противоположном торце упомянутой секции, а диаметр выступа рассчитан под резьбу, нарезанную на боковой стенке упомянутого стакана, нарезают резьбу на наружной цилиндрической части выступа, идентичную резьбе, нарезанной на внутренней стенке упомянутого стакана, изготавливают электропроводящие прокладки путем нанесения на торцевые поверхности электропроводного слоя, а делитель напряжения выполняют в виде резистивного слоя, который равномерно наносят на боковые поверхности кольцеобразных диэлектрических секций, добиваясь равных значений сопротивления боковых поверхностей различных секций между собой, изготавливают уплотнительные манжеты из электропроводящей резины, после чего осуществляют сборку изолятора, при которой закрепляют упомянутые манжеты в проточки под эластичную манжету, соединяют между собой диэлектрические секции при помощи нарезанной на их соответствующих поверхностях упомянутых углублениях и выступах резьбы, причем нижнюю кольцеобразную диэлектрическую секцию присоединяют при помощи резьбы к фланцу изолятора, имеющему цилиндрическое углубление с нарезанной на его боковой поверхности резьбой, соответствующей размеру резьбы выполненной на цилиндрическом выступе каждой диэлектрическое секции, а верхнюю кольцеобразную диэлектрическую секцию соединяют при помощи резьбы с крышкой проходного изолятора, в которой выполнен цилиндрический выступ с нарезанной на его боковой поверхности резьбой, соответствующей размеру резьбы, выполненной на боковой поверхности цилиндрического углубления каждой диэлектрической секции.

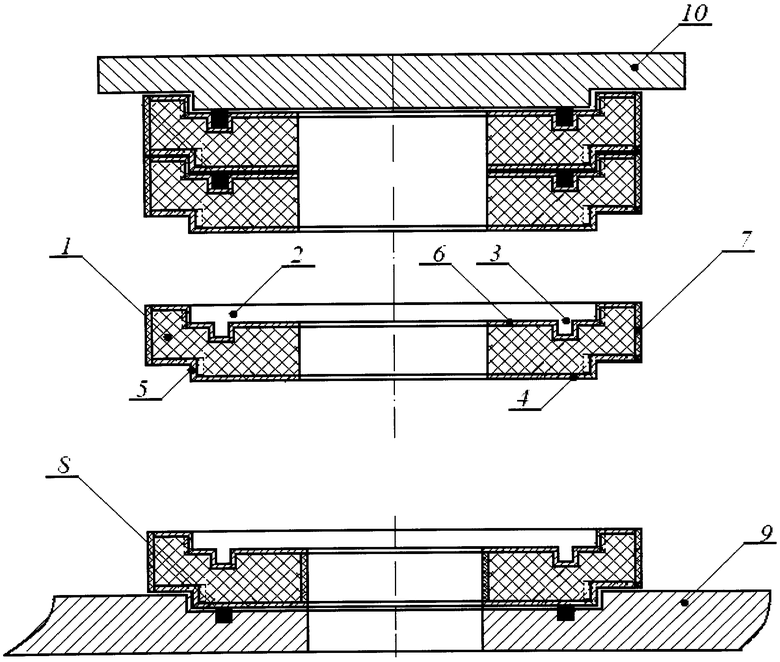

На фиг.1 представлены отдельные элементы конструкции проходного изолятора, позволяющие пояснить сущность заявляемого способа. На фиг.1 введены следующие обозначения: 1 - кольцеобразная диэлектрическая секция; 2 - углубление в виде цилиндрического стакана; 3 - проточка для эластичной манжеты; 4 и 6 - электропроводящие слои; 5 - выступ в виде цилиндрического тела; 7 - резистивный слой; 8 - уплотняющая манжета; 9 - заземленный фланец изолятора, 10 - высоковольтная крышка изолятора.

Пример конкретного выполнения.

По заявляемому способу изготавливали высоковольтный проходной изолятор на напряжение 1 мВ. Изолятор собирали в виде расположенных между высоковольтной крышкой изолятора и заземленным фланцем изолятора одинаковых по конструкции и геометрическим размерам кольцеобразных диэлектрических секций, чередующихся с ними идентичных между собой электропроводящих прокладок и уплотнительных эластичных манжет. Каждая диэлектрическая секция 1 (фиг.1) была выполнена из полиэтилена в виде кольца, толщиной 30 мм. Наружный диаметр упомянутого кольца был равен 300 мм, а внутренний - 200 мм. На одном торце каждой диэлектрической секции 1 было выполнено углубление 2 в виде цилиндрического стакана. Диаметр стакана был равен 260 мм. Глубина стакана была равна 10 мм. В дне стакана была выточена по окружности средней линии диаметром 230 мм проточка 3 для эластичной манжеты. Глубина проточки была равна 3 мм, а ее ширина 5 мм. На боковой поверхности стакана была нарезана резьба. На другом торце каждой диэлектрической секции 1 было выполнен выступ 5 в виде цилиндрического тела. Высота выступа равнялась 10 мм, а его диаметр 262,5 мм. На его боковой поверхности нарезалась резьба, идентичная резьбе боковой поверхности стакана. Крышка изолятора 10 была выполнена в виде цилиндрического диска, диаметром 320 мм и толщиной 20 мм из нержавеющей стали. На одном торце крышки был изготовлен цилиндрический выступ высотой 10 мм, с резьбой, полностью идентичной резьбе, нарезанной на выступе каждой диэлектрической секции. Фланец изолятора 9 был выполнен из листовой нержавеющей стали в виде цилиндрического кольца толщиной 25 мм. Внешний диаметр кольца был равен 350 мм, а внутренний - 200 мм. На торце фланца, со стороны, обращенной к проходному изолятору, было выполнено углубление в виде цилиндрического стакана. Размеры и конфигурация стакана были полностью идентичны углублению, выполненному в одном из торцов каждой диэлектрической секции изолятора. На боковой стенке углубления была также нарезана резьба, а на дне стакана выполнена проточка для эластичной манжеты. Резьба и проточка в заземленном фланце изолятора были полностью идентичны резьбе и проточке в одном из торцов каждой диэлектрической секции изолятора. Электропроводящие слои 4 и 6 изготавливали путем нанесения на торцевые поверхности слоя электропроводной краски, которая после высыхания создавала пленочное покрытие с высокой механической прочностью и низким значением удельного объемного сопротивления от 10-3 до 10-4 Ом×см.

Электропроводящая краска включала в себя эпоксидное связующее, углесодержащий наполнитель, отвердитель и органический растворитель, содержала в качестве углеродсодержащего наполнителя смесь графита с сажей при массовом соотношении графита к саже 0,1-1,0. Краска готовилась при следующем соотношении компонентов, масс:

Эпоксидное связующее - 8-20

Углеродсодержащий наполнитель - 11-39

Отвердитель - 0,5-1,5

Органический растворитель - остальное.

Технология получения электропроводного лакокрасочного состава (краски) осуществлялась следующим образом.

Все компоненты (т.е. пленкообразующее связующее, мелкодисперсный электропроводный наполнитель и органический растворитель) в соответствующем рецептурном соотношении загружали в диспергирующее устройство и проводили диспергирование в соответствии с технологически заданным регламентом. Затем содержимое разгружали и непосредственно перед нанесением на диэлектрическую секцию изолятора в полученную композицию вводили раствор отвердителя в количестве от 0,5% до 1,5% от массы пленкообразующего связующего композиции (краски).

В качестве диспергирующего устройства использовали шаровую мельницу. На диэлектрическую секцию изолятора состав наносили аэрозольным способом.

Для получения электропроводного лакокрасочного состава (краски) в качестве связующего наиболее предпочтительны двухкомпонентные системы, в которых используются в качестве связующего эпоксидные олигомеры диановой группы, с молекулярной массой 400-1000, в частности, марку ЭД-20 (ГОСТ 10587-93). В качестве растворителя использовали ацетон (ГОСТ 2768-84). В качестве отвердителя использовали полиэтиленполиамид марки ПЭПА (ТУ 6-17-12742-74).

В качестве электропроводящего углеродсодержащего наполнителя использовали углерод (сажу) марки П 268-Э (ТУ 38.41579-83) и графит. Наиболее предпочтительно использовать, например, углерод марки П 268-Э (ТУ 38.41579-83) или углерод марки П 803 (ГОСТ 7885-86), или графит малозольный (ГОСТ 18191-78Е), или графит порошковый особой чистоты (ГОСТ 23463-79).

Углерод получают термоокислительной деструкцией жидкого углеводородного сырья, такого как, например, бензин, толуол, нафталин при температуре, равной или более 1000°C.

Допускается замена жидкого сырья газообразными углеводородами, такими как, например, этилен, пропилен, пропан, метан или окись углерода СО. Желательно, чтобы содержание чистого углерода в электропроводном углеродсодержащем наполнителе было бы не менее 97 мае, а удельная адсорбционная поверхность более 230 м3/г.

Частицы графита имеют разветвленную форму (структуру), их преимущественные размеры 0,3-30 нм, что повышает эластичность пленочного покрытия на основе приведенной композиции (краски).

Делитель напряжения выполняли в виде резистивных слоев 7, которые равномерно наносят на боковые наружные поверхности каждой кольцеобразной диэлектрической секции, добиваясь одинаковых значений сопротивления боковых поверхностей каждой секции. В заявляемом способе резистивные слои 7 наносились аэрозольным способом той же электропроводящей краской, что и электропроводящие слои 4 и 6.

При нанесении электропроводящей краски добивались одинаковых значений сопротивления боковой поверхности, равного 150 кОм. Уплотнительные манжеты выполняли из электропроводящей резины, шнуровой резины круглого сечения с диаметром 5 мм. При помощи клея закрепляли упомянутые манжеты ко дну проточки под эластичную манжету. После проведения вышеописанных операций приступали к сборке изолятора. Нижнюю кольцеобразную диэлектрическую секцию ввинчивали в резьбу фланца изолятора. В верхнее углубление упомянутой нижней кольцеобразной диэлектрической секции с нарезанной на его боковой поверхности резьбой вкручивали следующую секцию при помощи резьбы, выполненной на ее цилиндрическом выступе. Такую процедуру продолжали до полной сборки изолятора. Завершали сборку ввинчиванием крышки изолятора в резьбу последней кольцеобразной диэлектрическую секции. Весь изолятор был собран из 25 диэлектрических секций.

Таким образом, заявляемый способ, по сравнению со способом-прототипом, существенно упрощает технологию сборки и конструкцию изолятора, так как в нем отсутствуют такие элементы, усложняющие конструкцию и сборку, как диэлектрические стяжки, навесные сопротивления делителя, а электропроводящие прокладки выполнены в виде тонких слоев, нанесенных на торцевые части диэлектрических секций. Последнее обстоятельство в значительной мере позволяет снизить габариты изолятора.

Источники информации

1. Патент США №2082474, кл. 174-9, опубл. 1937 г.

2. Авторское свидетельство СССР №547845, кл. Н01В 17/26, 1975.

3. Авторское свидетельство СССР №803017, кл. Н01В 17/26, 1978.

4. Авторское свидетельство СССР №636687. Проходной секционированный изолятор / Г.М. Кассиров, Г.В. Смирнов, Ю.В. Планкин/кл. Н01В 17/32. Опубл. 05.12.78. Бюл. №45. - Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОХОДНОГО ВАКУУМНОГО ИЗОЛЯТОРА ВЫСОКОГО НАПРЯЖЕНИЯ | 2014 |

|

RU2557064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОХОДНОГО ВАКУУМНОГО ИЗОЛЯТОРА ВЫСОКОГО НАПРЯЖЕНИЯ | 2014 |

|

RU2556879C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОХОДНОГО ВАКУУМНОГО ИЗОЛЯТОРА ВЫСОКОГО НАПРЯЖЕНИЯ | 2015 |

|

RU2593827C1 |

| ПРОХОДНОЙ СЕКЦИОНИРОВАННЫЙ ИЗОЛЯТОР | 2015 |

|

RU2592870C1 |

| Проходной секционированный изолятор | 1980 |

|

SU943863A1 |

| Проходной секционированный изолятор | 1980 |

|

SU866581A1 |

| КОМПАКТНЫЙ ЧАСТОТНЫЙ ГЕНЕРАТОР ИМПУЛЬСНОГО НАПРЯЖЕНИЯ | 2010 |

|

RU2421898C1 |

| Проходной секционированный изолятор | 1981 |

|

SU991521A1 |

| Высоковольтное устройство ввода | 2022 |

|

RU2790632C1 |

| ДАТЧИК КОНТРОЛЯ | 2023 |

|

RU2824925C1 |

Изобретение относится к электротехнике, а именно к электрическим изоляторам, предназначенным для использования в конструкциях генераторов высокого напряжения, в ускорителях заряженных частиц и в других вакуумных высоковольтных установках. Способ изготовления проходных вакуумных изоляторов высокого напряжения заключается в том, что изолятор собирают в виде расположенных между крышкой и фланцем изолятора из одинаковых по конструкции и геометрическим размерам кольцеобразных диэлектрических секций и чередующихся с ними идентичных между собой электропроводящих прокладок и уплотнительных эластичных манжет, а напряжение между упомянутыми секциями равномерно распределяют при помощи делителя напряжения, в одном из торцов кольцеобразной диэлектрической секции делают углубление в виде цилиндрического стакана, на боковой внутренней стенке которого нарезают резьбу. В дне стакана делают проточку под эластичную манжету. Способ существенно упрощает технологию сборки и конструкцию изолятора, так как в нем отсутствуют элементы, усложняющие конструкцию и сборку, что в значительной мере позволяет снизить габариты изолятора. 1 ил.

Способ изготовления проходных вакуумных изоляторов высокого напряжения, заключающийся в том, что изолятор собирают в виде расположенных между крышкой и фланцем изолятора из одинаковых по конструкции и геометрическим размерам кольцеобразных диэлектрических секций и чередующихся с ними идентичных между собой электропроводящих прокладок и уплотнительных эластичных манжет, а напряжение между упомянутыми секциями равномерно распределяют при помощи делителя напряжения, отличающийся тем, что в одном из торцов кольцеобразной диэлектрической секции делают углубление в виде цилиндрического стакана, на боковой внутренней стенки которого нарезают резьбу, а в дне стакана делают проточку под эластичную манжету, на другом торце кольцеобразной диэлектрической секции изготавливают цилиндрический выступ, высота которого равна глубине углубления выполненного на противоположном торце упомянутой секции, а диаметр выступа рассчитан под резьбу, нарезанную на боковой стенке упомянутого стакана, нарезают резьбу на наружной цилиндрической части выступа, идентичную резьбе, нарезанной на внутренней стенке упомянутого стакана, изготавливают электропроводящие прокладки путем нанесения на торцевые поверхности электропроводного слоя, а делитель напряжения выполняют в виде резистивного слоя, который равномерно наносят на боковые поверхности кольцеобразных диэлектрических секций, добиваясь одинаковых значений сопротивления боковых поверхностей различных секций между собой, изготавливают уплотнительные манжеты из электропроводящей резины, после чего осуществляют сборку изолятора, при которой закрепляют упомянутые манжеты в проточки под эластичную манжету, соединяют между собой диэлектрические секции при помощи нарезанной на их соответствующих поверхностях упомянутых углублениях и выступах резьбы, причем нижнюю кольцеобразную диэлектрическую секцию присоединяют при помощи резьбы к фланцу изолятора, имеющему цилиндрическое углубление с нарезанной на его боковой поверхности резьбой, соответствующей размеру резьбы, выполненной на цилиндрическом выступе каждой диэлектрическое секции, а верхнюю кольцеобразную диэлектрическую секцию соединяют при помощи резьбы с крышкой проходного изолятора, в которой выполнен цилиндрический выступ с нарезанной на его боковой поверхности резьбой, соответствующей размеру резьбы, выполненной на боковой поверхности цилиндрического углубления каждой диэлектрической секции.

| Проходной секционированный изолятор | 1977 |

|

SU636687A1 |

| Способ футеровки желобов | 1960 |

|

SU132248A1 |

| WO2011055238 A1, 05.04.2011 | |||

| WO2008074166 A1, 26.06.2008 | |||

Авторы

Даты

2015-08-20—Публикация

2014-03-05—Подача