Изобретение относится к электротехнике, а именно к электрическим изоляторам, предназначенным для использования в конструкциях генераторов высокого напряжения, в ускорителях заряженных частиц и в других вакуумных высоковольтных установках.

Известно, что пробивная напряженность поверхности диэлектрика в вакууме возрастает с уменьшением толщины испытуемого на электрическую прочность образца. Указанное положение находит свое отражение в способах изготовления высоковольтных проходных изоляторов, применяемых в высоковольтных трансформаторах, ускорительной технике и т.д.

Известны способы изготовления высоковольтных проходных изоляторов, в которых для обеспечения равномерного распределения потенциала по поверхности изолятора его выполняют в виде секций, состоящих из изоляционных и электропроводящих градиентных слоев, чередующихся между собой по высоте изолятора, скрепление элементов секций между собой выполняют холодной запрессовкой изоляционных слоев в металлические упругие кольца электродов, покрытых тонким слоем пластического металла, или путем склеивания изоляционных и электропроводящих слоев, или посредством пайки металлических прокладок с керамическими или стеклянными элементами секций [1].

За счет выполнения изолятора в виде секций уменьшается эффект полного напряжения и осуществляется ограничение пути распространения частичных разрядов.

Конструкции изоляторов подобного исполнения являются неразборными, и поэтому они неремонтопригодны. При потере работоспособности одной или нескольких секций изолятора их невозможно заменить на исправные секции и вышедший из строя изолятор приходится заменять новым изолятором.

Известен способ изготовления проходных вакуумных изоляторов высокого напряжения, заключающийся в том, что изолятор собирают в виде расположенных между крышкой изолятора и фланцем изолятора чередующихся друг с другом одинаковых по форме и размерам диэлектрических колец с одинаковыми по конструкции и форме проводящими градиентными прокладками и установленными между ними уплотняющими манжетами из эластичного материала, скрепление упомянутых элементов изолятора в единую герметичную конструкцию осуществляют за счет диэлектрических шпилек, на концах которых выполняют резьбу, с помощью которой один конец каждой шпильки закрепляют к крышке изолятора, а другой конец каждой шпильки прикрепляют к фланцу изолятора [2].

К недостаткам указанной конструкции следует отнести неравномерное распределение потенциала по изоляционным слоям, что снижает электрическую прочность изолятора.

Известен способ изготовления проходных вакуумных изоляторов высокого напряжения, по которому изолятор собирают в виде расположенных между крышкой изолятора и фланцем изолятора и одинаковых по конструкции и геометрическим размерам кольцеобразных диэлектрических секций с чередующимися с ними идентичными между собой электропроводящими градиентными прокладками и установленными между упомянутыми диэлектрическими секциями и электропроводящими прокладками уплотняющих манжет из эластичного материала, а напряжение между упомянутыми секциями равномерно распределяют при помощи делителя напряжения, который размещают в теле изолятора, путем создания в изоляционных слоях сквозных полостей, параллельных оси изолятора, которые заполняют электропроводящей жидкостью, при этом скрепление упомянутых элементов изолятора в единую герметичную конструкцию осуществляют за счет диэлектрических шпилек, на концах которых выполняют резьбу, с помощью которой один конец каждой шпильки закрепляют к крышке изолятора, а другой конец каждой шпильки закрепляют к фланцу изолятора [3].

Недостатками указанного способа является сложность реализации, связанная с тем, что сквозные полости делителя, наполненные электропроводящей жидкостью, необходимо герметизировать путем введения дополнительных герметизирующих манжет, чтобы предотвратить утечку жидкости на наружную поверхность и внутреннюю полости изолятора, необходимо также поддерживать неизменным сопротивление в каждой полости делителя.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления проходных вакуумных изоляторов высокого напряжения, по которому изолятор собирают в виде расположенных между крышкой изолятора и фланцем изолятора одинаковых по конструкции и геометрическим размерам кольцеобразных диэлектрических секций и чередующихся с ними идентичных между собой электропроводящих градиентными колец, которые выполняют из эластичного материала, а напряжение между упомянутыми секциями равномерно распределяют при помощи делителя напряжения, который выполняют в виде распределительных сопротивлений, которые располагают с наружной стороны диэлектрических секций и электрически присоединяют к электропроводящим градиентным кольцам, при этом скрепление упомянутых элементов изолятора в единую герметичную конструкцию осуществляют за счет диэлектрических шпилек, на концах которых выполняют резьбу, с помощью которой один конец каждой шпильки закрепляют к крышке изолятора, а другой конец каждой шпильки закрепляют к фланцу изолятора, при этом электропроводящие прокладки выполнены из эластичного материала [4].

Достоинством способа-прототипа является то, что конструкция изолятора разборная, что позволяет заменять вышедшие из строя при эксплуатации секции, а также изменять при необходимости (уменьшать или увеличивать) габариты изолятора, приспосабливая его к тому или иному уровню рабочего напряжения высоковольтной установки, в которой он используется. Еще одним достоинством перед предыдущим аналогом у способа-прототипа является то, что жидкостной делитель напряжения, указанный в предыдущем аналоге, заменен на делитель из обычных безындуктивных омических сопротивлений.

Однако, с другой стороны, выполнение делителя напряжения в виде совокупности омических сопротивлений, приводит к тому, что после каждой очередной переборки изолятора необходимо отсоединять, а затем вновь присоединять все сопротивления к градиентным кольцам. Эта дополнительная операция также усложняет способ-прототип.

Основным недостатками способа-прототипа является то, что толщину диэлектрических секций выбирают не оптимально, базируясь только на некоторых прагматических соображениях, что не позволяет оптимизировать габариты изолятора в целом при проектировании его на любое заданное напряжение. Дополнительным недостатком способа-прототипа является то, что все электропроводящие прокладки изолятора имеют конечную толщину, иногда соразмерную с толщиной диэлектрических секций, и они установлены между торцами упомянутых секций, что приводит к неоправданному увеличению габаритов (высоты) изолятора.

Техническая задача, стоящая в рамках настоящего изобретения, состоит в обосновании выбора оптимального размера (толщины) диэлектрической секции и в упрощении способа изготовления и конструкции проходных вакуумных изоляторов высокого напряжения.

Поставленная задача решается тем, что способ изготовления проходных вакуумных изоляторов высокого напряжения заключается в том, что изолятор собирают в виде расположенных между крышкой изолятора и фланцем изолятора из одинаковых по конструкции и геометрическим размерам кольцеобразных диэлектрических секций, чередующихся с ними идентичных между собой электропроводящих градиентных колец и уплотнительных эластичных манжет и равномерно распределяют напряжение между упомянутыми секциями при помощи делителя напряжения, предварительно определяют оптимальную толщину диэлектрической секции, для чего изготавливают опытный образец из материала диэлектрика проектируемого изолятора, имитирующий рабочие условия секции в реальном изоляторе, для чего выполняют его в виде цилиндрического кольца, в одном торце которого выполняют проточку под уплотнительную манжету, а на его боковой стороне нарезают резьбу, при помощи которой присоединяют с одной торцевой части металлическую крышку, снабженную металлическим трубообразным катододержателем, присоединенным к центру крышки, а с другой торцевой части образца на резьбу навинчивают металлический кольцеобразный фланец, на внутренней образующей поверхности которого нарезана соответствующая резьба, а на его торцевой части по окружности симметрично друг другу просверлены сквозные отверстия под крепежные детали, которыми через соответствующую уплотнительную манжету, вставленную в проточку на фланце вакуумной камеры, прикрепляют образец к фланцу вакуумной камеры, фланец изолятора заземляют, помещают образец в соответствующую рабочую среду, например в трансформаторное масло, создают в вакуумной камере соответствующее разрежение, подключают к внешней стороны крышки отрицательный выход источника высокого напряжения и снимают зависимость пробивного напряжения поверхности вакуумной стороны образца от толщины образца, для чего от пробоя к пробою перемещают вдоль вакуумный поверхности образца электропроводный эластичный электрод, строят график снятой зависимости и затем по построенному графику зависимости определяют точку изменения наклона кривой и по этой точке выбирают оптимальную толщину изготавливаемой диэлектрической секции изолятора такой, чтобы она не превышала толщины образца, при котором снятая зависимость меняет свой наклон, затем изготавливают секции изолятора, толщина которых равна оптимальной, а конструкция полностью аналогична конструкции опытного образца, изготавливают градиентные кольца, для чего наносят на торцы каждой секции электропроводящий слой, и выполняют сборку изолятора, в процессе которой все кольца размещают в цилиндрический чехол, который выполнен из эластичного полупроводящего материала, и стягивают всю конструкцию диэлектрическими шпильками, расположенными между крышкой и фланцем изолятора.

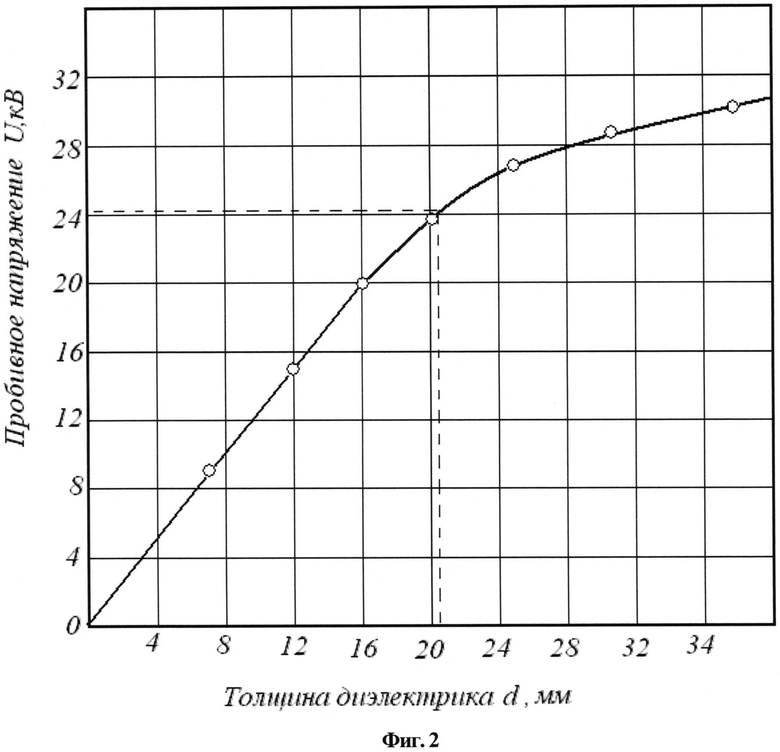

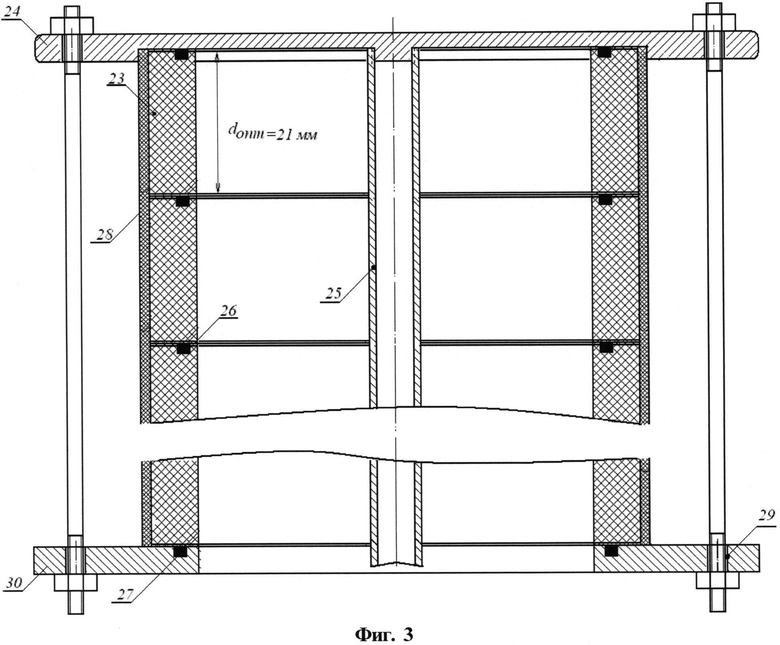

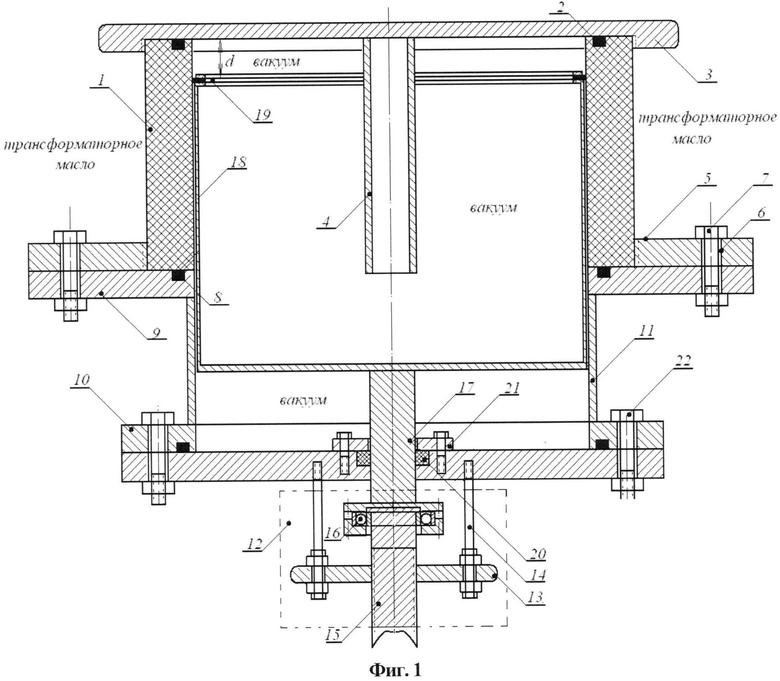

На фиг.1 изображено устройство для снятия зависимости пробивного напряжения U по поверхности диэлектрического образца в вакууме от расстояния между электродами d. На фиг.2 представлена зависимость пробивного напряжения по вакуумной поверхности образца, выполненного из полиэтилена. На фиг.3 приведена конструкция высоковольтного изолятора, выполненного по заявляемому способу.

На фиг.1 введены следующие обозначения: 1 - опытный образец; 2 - проточка; 3 - крышка; 4 - катододержатель; 5 - кольцеобразный фланец; 6 - сквозные отверстия; 7 - крепежные детали; 8 - уплотнительная манжета; 9 и 10 - фланцы вакуумной камеры; 11 - вакуумная камера; 12 - устройство перемещения электрода; 13 - фланец с резьбой; 14 - шпильки; 15 - домкратный болт; 16 - шарикоподшипник; 17 - шток; 18 - держатель; 19 - электропроводный эластичный электрод; Вильсоновское уплотнение; 22 - крепежные детали.

Устройство, приведенное на фиг.1, имитирует узел реальной высоковольтной установки, в частности пушку импульсного ускорителя заряженных электронов, и служит для снятия зависимости пробивного напряжения по поверхности диэлектрического образца, помещенного в вакуум, от толщины упомянутого образца. В упомянутом импульсном ускорителе проходной изолятор является корпусом электронной пушки и служит для передачи на катод пушки импульса высокого напряжения из трансформаторного масла или иной жидкой среды, обладающей высокой электрической прочностью. Поверхность любого изолятора в трансформаторном масле выдерживает значительно большее напряжение, чем поверхность аналогичного образца диэлектрика, помещенного в вакуум, и намного больше пробивного напряжения поверхности аналогичного образца в воздухе. Поэтому размещение внешней стороны проходного изолятора в трансформаторное масло или любую иную диэлектрическую жидкость приводит к значительному сокращению габаритов ускорителя в целом, по сравнению с габаритами некоторого гипотетического ускорителя, рассчитанного на ту же величину ускоряющего напряжения, но изолятор которого размещен в атмосферном воздухе. Поскольку электрическая прочность поверхности диэлектриков, помещенных в трансформаторное масло, выше, чем электрическая прочность поверхности тех же диэлектриков, помещенных в вакуум, то габариты проходного изолятора в импульсных ускорителях лимитируются вакуумной стороной проходного изолятора.

Устройство, изображенное на фиг.1, работает следующим образом. Опытный образец из материала диэлектрика 1 соединяют с крышкой 3 и фланцем 5 при помощи резьбового соединения. В реальных высоковольтных установках, в частности в импульсных ускорителях, на крышку 2 изолятора обычно подают импульсный отрицательный потенциал, а катод крепят на катододержателе 4. Корпус вакуумной камеры 11, который является анодом, заземляют. В торце опытного образца 1 сделана проточка под уплотняющую манжету 2. Кольцеобразный фланец 5 навинчивают на резьбу, выполненную на внешней боковой стороне опытного образца 1. На кольцеобразном фланце 5 по окружности симметрично друг другу просверлены сквозные отверстия 6, в которых размещают крепежные детали 7. При помощи крепежных деталей 7 кольцеобразный фланец 5 прикрепляют к фланцу 9 вакуумной камеры. Внешнюю сторону опытного образца 1 помещают в трансформаторное масло, а внутри вакуумной камеры создают разрежение, обычно не хуже порядка 10-6 Торр. Изменение толщины образца имитируют изменением расстояния между поверхностью крышки 3 и электропроводным эластичным электродом 19, выполненным из электропроводной резины. Изменение расстояние между упомянутыми электродами осуществляют при помощи устройства перемещения 12, включающее в себя фланец с резьбой 13, который закреплен шпильками 14 к корпусу вакуумной камеры, домкратный болт 15, шарикоподшипник 16, шток 17, держатель 17, в котором закреплен электропроводный эластичный электрод 19. Герметичность при работе устройства перемещения обеспечивается Вильсоновским уплотнением 20 с фланцем 21. Закручивая или выкручивая домкратный болт 15 в резьбу фланца 13, можно перемещать электропроводный эластичный электрод 19 вдоль вакуумной поверхности опытного образца 1. Зависимость пробивного напряжения от толщины образца снималась следующим образом. С помощью устройства перемещения 12 устанавливают некоторое расстояние между крышкой 3 и эластичным электропроводящим электродом 19 и измеряют указанное расстояние. К крышке 3 подключают источник импульсного высокого напряжения, например генератор Аркадьева-Маркса, на выходе которого выделяется импульс стандартной формы 1,5/40 мкс. На опытный образец 1 подают импульсы напряжения, последовательно увеличивая их амплитуду. При возникновении пробоя регистрируют уровень пробивного напряжения. Затем эластичный электропроводящий электрод 19 перемещают на другое расстояние от крышки 3, измеряют это расстояние и вновь аналогичной указанной выше процедурой устраивают пробой по поверхности опытного образца. Повторяя несколько раз указанную процедуру, строят зависимость пробивного напряжения поверхности диэлектрика в вакууме от его толщины.

Пример конкретного выполнения

На фиг.2 приведена зависимость пробивного напряжения поверхности диэлектрика в вакууме от его толщины, снятая для опытного образца, выполненного из полиэтилена.

Из снятой зависимости следует, что угол наклона кривой изменяется после увеличения толщины диэлектрика за значение 21 мм. Исходя из полученной зависимости именно эту толщину диэлектрика следует принять за оптимальную и при изготовлении высоковольтного проходного изолятора толщину каждой его секции выбирать равной 21 мм. Конструкция проходного изолятора, выполненного по заявляемому способу, приведена на фиг.3. Изолятор фиг.1 был рассчитан на импульсное напряжение 1 MB и собирался из полиэтиленовых колец с выбранной по заявляемому способу оптимальной толщиной секции 23. Секции 23 были выполнены из полиэтилена в виде полого цилиндрического тела с внешним диаметром 300 мм. Внутренний диаметр колец был равен 250 мм. В одном из торцов каждого кольца секции была выполнена проточка под уплотнительную манжету 27. Уплотнительные манжеты были выполнены из вакуумной резины. Проводящие градиентные кольца 26 были выполнены в виде проводящего слоя. Электропроводящие слои 26 изготавливали путем нанесения на торцевые поверхности слоя электропроводной краски, которая после высыхания создавала пленочное покрытие с высокой механической прочностью и низким значением удельного объемного сопротивления от 10-3 до 10-4 Ом·см.

Электропроводящая краска, включала в себя эпоксидное связующее, углесодержащий наполнитель, отвердитель и органический растворитель, содержала в качестве углеродсодержащего наполнителя смесь графита с сажей при массовом соотношении графита к саже 0,1-1,0. Краска готовилась при следующем соотношении компонентов, мас.%:

Эпоксидное связующее - 8-20

Углеродсодержащий наполнитель - 11-39

Отвердитель - 0,5-1,5

Органический растворитель - остальное

Технология получения электропроводного лакокрасочного состава (краски) осуществлялась следующим образом.

Все компоненты (т.е. пленкообразующее связующее, мелкодисперсный электропроводный наполнитель и органический растворитель) в соответствующем рецептурном соотношении загружали в диспергирующее устройство и проводили диспергирование в соответствии с технологически заданным регламентом. Затем содержимое разгружали и непосредственно перед нанесением на диэлектрическую секцию изолятора в полученную композицию вводили раствор отвердителя в количестве от 0,5% до 1,5% от массы пленкообразующего связующего композиции (краски).

В качестве диспергирующего устройства использовали шаровую мельницу. На диэлектрическую секцию изолятора состав наносили аэрозольным способом.

Для получения электропроводного лакокрасочного состава (краски) в качестве связующего наиболее предпочтительны двухкомпонентные системы, в которых используются в качестве связующего эпоксидные олигомеры диановой группы, с молекулярной массой 400-1000, в частности марки ЭД-20 (ГОСТ 10587-93). В качестве растворителя использовали ацетон (ГОСТ 2768-84). В качестве отвердителя использовали полиэтиленполиамид марки ПЭПА (ТУ 6-17-12742-74).

В качестве электропроводящего углеродсодержащего наполнителя использовали углерод (сажа) марки П 268-Э (ТУ 38.41579-83) и графит. Наиболее предпочтительно использовать, например, углерод марки П 268-Э (ТУ 38.41579-83), или углерод марки П 803 (ГОСТ 7885-86), или графит малозольный (ГОСТ 18191-78Е), или графит порошковый особой чистоты (ГОСТ 23463-79).

Углерод получают термоокислительной деструкцией жидкого углеводородного сырья, такого как, например, бензин, толуол, нафталин, при температуре, равной или более 1000°С. Допускается замена жидкого сырья газообразными углеводородами, такими как, например, этилен, пропилен, пропан, метан или окись углерода СО. Желательно, чтобы содержание чистого углерода в электропроводном углеродсодержащем наполнителе было бы не менее 97 мас.%, а удельная адсорбционная поверхность более 230 м3/г.

Частицы графита имеют разветвленную форму (структуру), их преимущественные размеры 0,3-30 нм, что повышает эластичность пленочного покрытия на основе приведенной композиции (краски).

Слой наносился аэрозольным методом. Крышка изолятора 24 была выполнена из листовой нержавеющей стали толщиной 30 мм. С одной стороны крышки была сделана цилиндрическая проточка диаметром 60 мм. На внутренней стенке трубы на глубину 10 мм была с обоих торцов нарезана резьба. Сборка изолятора осуществлялась следующим образом. В проточки, выполненные на одном из торцов каждой секции, вставляли уплотнительные манжеты 27, выполненные из вакуумной резины. После этого секции поочередно размещали в цилиндрический чехол 28, выполненный их полупроводящей резины. Толщина стенки чехла равнялась 2 мм. Внутри чехла 28 секции располагали так, чтобы торец с уплотнительной манжетой одной секции стыковался с торцом без уплотняющей манжеты другой секции. Такая процедура осуществлялась до тех пор, пока все секции изолятора не были размещены в упомянутый чехол 28. Затем к крышке изолятора 24 прикрепляли при помощи резьбы катододержатель 25. Все секции, вставленные в чехол 28, размещали между крышкой изолятора 24 и фланцем 30 и стягивали их в единую конструкцию диэлектрическими шпильками 29. Чехол 28 выполнял роль делителя, что позволяло распределить равномерно напряжение по длине изолятора Кроме того, поскольку чехол 28 плотно облегал кольца секций, он дополнительного герметизировал изолятор. Так как электрическая прочность поверхности полиэтилена в трансформаторном масле в 1,5-2 раза выше, чем электрическая прочность поверхности полиэтилена в вакууме, то расстояния между градиентными кольцами с наружной стороны изолятора вполне достаточно для его работы в пушке ускорителя, размещенной наружной стороной в трансформаторное масло или в иную диэлектрическую жидкость с высокой электрической прочностью. В заявляемом способе было выполнено 40 полиэтиленовых колец и общая высота изолятора составляла 840 мм. Если бы изолятор изготавливали по способу-прототипу и выбрали бы толщину каждой секции равной 35 мм, то потребовалось бы 34 секции и общая высота секций изолятора без учета толщины градиентных проводящих прокладок, которые вставляли бы между торцами секций, была бы равна 1190 мм, а с учетом толщины градиентных прокладок, примерно равной 5 мм, общая высота такого изолятора была бы равна 1360 мм. Кроме того, заявляемый способ позволяет существенно упростить процесс сборки и конструкцию изолятора, так как заявляемый способ исключает необходимость применения омических сопротивлений.

Таким образом, по сравнению со способом-прототипом заявляемый способ позволяет снизить габариты изолятора и существенно упрощает процесс сборки и конструкцию изолятора.

Источники информации

1. Патент США №2082474, кл.174-9, 1937.

2. Авторское свидетельство СССР №547845, кл. Н01В 17/26, 1975.

3. Авторское свидетельство СССР №803017, кл. Н01В 17/26, 1978.

4. Авторское свидетельство СССР №636687. Проходной секционированный изолятор / Г.М. Кассиров, Г.В. Смирнов, Ю.В. Планкин / Кл. Н01В 17/32. Опубл. 05.12.78. Бюл. №45. - Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОХОДНОГО ВАКУУМНОГО ИЗОЛЯТОРА ВЫСОКОГО НАПРЯЖЕНИЯ | 2014 |

|

RU2556879C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОХОДНОГО ВАКУУМНОГО ИЗОЛЯТОРА ВЫСОКОГО НАПРЯЖЕНИЯ | 2014 |

|

RU2560965C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОХОДНОГО ВАКУУМНОГО ИЗОЛЯТОРА ВЫСОКОГО НАПРЯЖЕНИЯ | 2015 |

|

RU2593827C1 |

| ПРОХОДНОЙ СЕКЦИОНИРОВАННЫЙ ИЗОЛЯТОР | 2015 |

|

RU2592870C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО КОЛИЧЕСТВА СЕКЦИЙ СЕКЦИОНИРОВАННОГО ИЗОЛЯТОРА | 2014 |

|

RU2584543C1 |

| Проходной секционированный изолятор | 1977 |

|

SU636687A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ЧИСЛА СЕКЦИЙ СЕКЦИОНИРОВАННОГО ИЗОЛЯТОРА | 2014 |

|

RU2581617C2 |

| Проходной изолятор | 1975 |

|

SU547845A1 |

| Устройство для контроля жидких диэлектриков | 1990 |

|

SU1774285A1 |

| Электростатический экран изолятора | 1981 |

|

SU978203A1 |

Изобретение относится к электротехнике, а именно к электрическим изоляторам, предназначенным для использования в конструкциях генераторов высокого напряжения, в ускорителях заряженных частиц и в других вакуумных высоковольтных установках. Способ изготовления проходных вакуумных изоляторов высокого напряжения заключается в том, что изолятор собирают в виде расположенных между крышкой изолятора и фланцем изолятора и одинаковых по конструкции и геометрическим размерам кольцеобразных диэлектрических секций, чередующихся с ними идентичных между собой электропроводящих градиентных колец и уплотнительных эластичных манжет и распределяют напряжение равномерно между упомянутыми секциями при помощи делителя напряжения, предварительно определяют оптимальную толщину диэлектрической секции. Способ позволяет снизить габариты изолятора и существенно упрощает процесс сборки и конструкцию изолятора. 3 ил.

Способ изготовления проходных вакуумных изоляторов высокого напряжения, заключающийся в том, что изолятор собирают в виде расположенных между крышкой изолятора и фланцем изолятора из одинаковых по конструкции и геометрическим размерам кольцеобразных диэлектрических секций, чередующихся с ними идентичных между собой электропроводящих градиентных колец и уплотнительных эластичных манжет и равномерно распределяют напряжение между упомянутыми секциями при помощи делителя напряжения, отличающийся тем, что предварительно определяют оптимальную толщину диэлектрической секции, для чего изготавливают опытный образец из материала диэлектрика проектируемого изолятора, имитирующий рабочие условия секции в реальном изоляторе, для чего выполняют его в виде цилиндрического кольца, в одном торце которого выполняют проточку под уплотнительную манжету, а на его боковой стороне нарезают резьбу, при помощи которой присоединяют с одной торцевой части металлическую крышку, снабженную металлическим трубообразным катододержателем, присоединенным к центру крышки, а с другой торцевой части образца на резьбу навинчивают металлический кольцеобразный фланец, на внутренней образующей поверхности которого нарезана соответствующая резьба, а на его торцевой части по окружности симметрично друг другу просверлены сквозные отверстия под крепежные детали, которыми через соответствующую уплотнительную манжету, вставленную в проточку на фланце вакуумной камеры, прикрепляют образец к фланцу вакуумной камеры, фланец изолятора заземляют, помещают образец в соответствующую рабочую среду, например в трансформаторное масло, создают в вакуумной камере соответствующее разрежение, подключают к внешней стороны крышки отрицательный выход источника высокого напряжения и снимают зависимость пробивного напряжения поверхности вакуумной стороны образца от толщины образца, для чего от пробоя к пробою перемещают вдоль вакуумный поверхности образца электропроводный эластичный электрод, строят график снятой зависимости и затем по построенному графику зависимости определяют точку изменения наклона кривой и по этой точке выбирают оптимальную толщину изготавливаемой диэлектрической секции изолятора такой, чтобы она не превышала толщины образца, при котором снятая зависимость меняет свой наклон, затем изготавливают секции изолятора, толщина которых равна оптимальной, а конструкция полностью аналогична конструкции опытного образца, изготавливают градиентные кольца, для чего наносят на торцы каждой секции электропроводящий слой, и выполняют сборку изолятора, в процессе которой все кольца размещают в цилиндрический чехол, который выполнен из эластичного полупроводящего материала, и стягивают всю конструкцию диэлектрическими шпильками, расположенными между крышкой и фланцем изолятора.

| Проходной секционированный изолятор | 1977 |

|

SU636687A1 |

| ПРОХОДНОЙ ИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2395861C1 |

| WO2011124561 A1, 13.10.2011 | |||

| WO2007068130 A1, 21.06.2007 | |||

Авторы

Даты

2015-07-20—Публикация

2014-03-05—Подача