Изобретение относится к электротехнике, а именно к электрическим изоляторам, предназначенным для использования в конструкциях генераторов высокого напряжения, в ускорителях заряженных частиц и в других вакуумных высоковольтных установках.

Известно, что пробивная напряженность поверхности диэлектрика в вакууме возрастает с уменьшением толщины испытуемого на электрическую прочность образца. Указанное положение находит свое отражение в способах изготовления высоковольтных проходных изоляторов, применяемых в высоковольтных трансформаторах, ускорительной технике и т.д.

Известны способы изготовления высоковольтных проходных изоляторов, в которых для обеспечения равномерного распределения потенциала по поверхности изолятора его выполняют в виде секций, состоящих из изоляционных и электропроводящих слоев, чередующихся между собой по высоте изолятора, скрепление элементов секций между собой выполняют холодной запрессовкой изоляционных слоев в металлические упругие кольца электродов, покрытых тонким слоем пластического металла, или путем склеивания изоляционных и электропроводящих слоев, или посредством пайки металлических прокладок с керамическими или стеклянными элементами секций [1].

За счет выполнения изолятора в виде секций уменьшается эффект полного напряжения и осуществляется ограничение пути распространения частичных разрядов.

Конструкции изоляторов подобного исполнения являются неразборными и поэтому они неремонтопригодны. При потере работоспособности одной или нескольких секций изолятора их невозможно заменить на исправные секции, и вышедший из строя изолятор приходится заменять новым изолятором.

Известен способ изготовления проходных вакуумных изоляторов высокого напряжения, заключающиеся в том, что изолятор собирают в виде расположенных между крышкой изолятора и фланцем изолятора чередующихся друг с другом одинаковых по форме и размерам диэлектрических колец с одинаковыми по конструкции и форме проводящими прокладками и установленными между ними уплотняющими манжетами из эластичного материала, скрепление упомянутых элементов изолятора в единую герметичную конструкцию осуществляют за счет диэлектрических шпилек, на концах которых выполняют резьбу, с помощью которой один конец каждой шпильки закрепляют к крышке изолятора, а другой конец каждой шпильки прикрепляют к фланцу изолятора [2].

К недостаткам указанной конструкции следует отнести неравномерное распределение потенциала по изоляционным слоям, что снижает электрическую прочность изолятора.

Известен способ изготовления проходных вакуумных изоляторов высокого напряжения, по которому изолятор собирают в виде расположенных между крышкой изолятора и фланцем изолятора из одинаковых по конструкции и геометрическим размерам кольцеобразных диэлектрических секций с чередующимися с ними идентичными между собой электропроводящими прокладками и установленными между упомянутыми диэлектрическими секциями и электропроводящими прокладками уплотняющими манжетами из эластичного материала, а напряжение между упомянутыми секциями равномерно распределяют при помощи делителя напряжения, который размещают в теле изолятора, путем создания в изоляционных слоях сквозных полостей, параллельных оси изолятора, которые заполняют электропроводящей жидкостью, при этом скрепление упомянутых элементов изолятора в единую герметичную конструкцию осуществляют за счет диэлектрических шпилек, на концах которых выполняют резьбу, с помощью которой один конец каждой шпильки закрепляют к крышке изолятора, а другой конец каждой шпильки закрепляют к фланцу изолятора [3].

Недостатком указанного способа является сложность реализации, связанная с тем, что сквозные полости делителя, наполненные электропроводящей жидкостью, необходимо герметизировать путем введения дополнительных герметизирующих манжет, чтобы предотвратить утечку жидкости на наружную поверхность и внутреннюю полость изолятора, необходимо также поддерживать неизменным сопротивление в каждой полости делителя.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления проходных вакуумных изоляторов высокого напряжения, по которому изолятор собирают в виде расположенных между крышкой изолятора и фланцем изолятора одинаковых по конструкции и геометрическим размерам кольцеобразных диэлектрических секций и чередующихся с ними идентичных между собой электропроводящих градиентных прокладок, которые выполняют из эластичного материала, а напряжение между упомянутыми секциями равномерно распределяют при помощи делителя напряжения, который выполняют в виде распределительных сопротивлений, которые располагают с наружной стороны диэлектрических секций и электрически присоединяют к электропроводящим градиентным прокладкам, при этом скрепление упомянутых элементов изолятора в единую герметичную конструкцию осуществляют за счет диэлектрических шпилек, на концах которых выполняют резьбу, с помощью которой один конец каждой шпильки закрепляют к крышке изолятора, а другой конец каждой шпильки закрепляют к фланцу изолятора [4].

Достоинством способа-прототипа является то, что конструкция изолятора разборная, что позволяет заменять вышедшие из строя при эксплуатации секции, а также изменять при необходимости (уменьшать или увеличивать) габариты изолятора, приспосабливая его к тому или иному уровню рабочего напряжения высоковольтной установки, в которой он используется. Еще одним достоинством способа-прототипа является то, что жидкостной делитель напряжения, указанный в предыдущем аналоге, заменен на делитель из обычных безындуктивных омических сопротивлений.

Недостатком способа-прототипа является то, что в собранном изоляторе его вакуумная поверхность не защищена от попадания на нее заряженных частиц, что приводит к снижению пробивного напряжения указанной поверхности. Электрические и геометрические параметры собранного по способу-прототипу изолятора невозможно изменять в процессе его настройки, что ухудшает эксплуатационные характеристики изолятора.

Техническая задача, стоящая в рамках настоящего изобретения, состоит в улучшении эксплуатационных характеристик секционированного изолятора за счет придания ему возможности изменения степени экранирования вакуумной стороны изолятора, что позволяет настроить конструкцию изолятора на максимальный уровень пробивного напряжения.

Поставленная задача решается тем, что в способе изготовления проходных вакуумных изоляторов высокого напряжения, заключающемся в том, что каждый изолятор собирают из одинаковых по конструкции и геометрическим размерам диэлектрических секций и чередующихся с ними идентичных между собой электропроводящих градиентных колец, которые располагают между двумя электродами, одним из которых служит отрицательно заряженная крышка изолятора, а другим электродом служит заземленный фланец, при этом крышку, упомянутые секции, чередующиеся с ними градиентные кольца и фланец стягивают в единую герметичную изнутри конструкцию при помощи диэлектрических стяжек, а напряжение между упомянутыми секциями равномерно распределяют при помощи делителя напряжения, дополнительно снабжают градиентные проводящие кольца цилиндрическими электропроводящими экранами, которые выполняют в виде двустенных сильфонов с герметичной полостью между стенками, внутренний диаметр экранов выполняют равным внутреннему диаметру градиентного кольца, один торец экранов герметично соединяют с соответствующими градиентными кольцами, в которых выполняют радиальные каналы, служащие для изменения давления в полостях между стенками экранов, причем экраны располагают так, чтобы торец каждого экрана, не соединенный с градиентным кольцом, был направлен по градиенту электрического поля в сторону соседнего градиентного кольца, имеющего более электроотрицательный потенциал по отношению к экрану, затем после сборки изолятора осуществляют откачку воздуха из полости изолятора до заранее заданного рабочего вакуума и осуществляют настройку изолятора на максимальную электрическую прочность, для чего в секции, примыкающей к крышке изолятора, путем повышения давления в полости между стенками экрана уменьшают расстояние между экраном и крышкой изолятора до возникновения между ними электрического контакта и принимают давление, при котором произошел упомянутый контакт, за реперную точку, при которой зазор между экраном и крышкой h=0, затем снижают давление в полости между стенками экрана на некоторую величину, при этом под действием упругой силы двустенных сильфонов экрана зазор между крышкой и незакрепленным торцом экрана возрастает до некоторой величины h1, после чего градиентное кольцо указанной близлежащей к крышке секции заземляют, а на крышку изолятора подают отрицательный потенциал, величину которого плавно увеличивают до возникновения пробоя вакуумного промежутка h1, после чего отрицательный потенциал от крышки отключают и в полости между стенками сильфона вновь снижают давление до некоторой величины, при которой вакуумный промежуток между торцом экрана и крышкой под действием упругой силы гофрированного экрана увеличивается до некоторой величины h2, после чего на крышку изолятора вновь подают отрицательный потенциал и увеличивают его до возникновения пробоя промежутка h2, аналогичную процедуру осуществляют до тех пор, пока напряжение пробоя возрастает по сравнению с предыдущим значением, в тот момент, когда при зазоре hn+1 указанное пробивное напряжение становится ниже, чем предыдущее, указанную процедуру последовательного изменения вакуумного зазора между торцом экрана и крышкой изолятора и пробоя каждого указанного промежутка прекращают и считают, что предыдущий зазор hn был оптимальным и давление в полости между стенками экрана Pn, соответствующее зазору hn, при котором произошел предыдущий пробой, является оптимальным Pn=Pопт, после чего производят настройку изолятора на максимальное эксплуатационное напряжение, для чего в полостях между стенками остальных гофрированных экранов устанавливают через каналы в градиентных кольцах измеренное оптимальное давление Pопт.

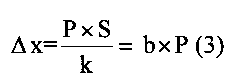

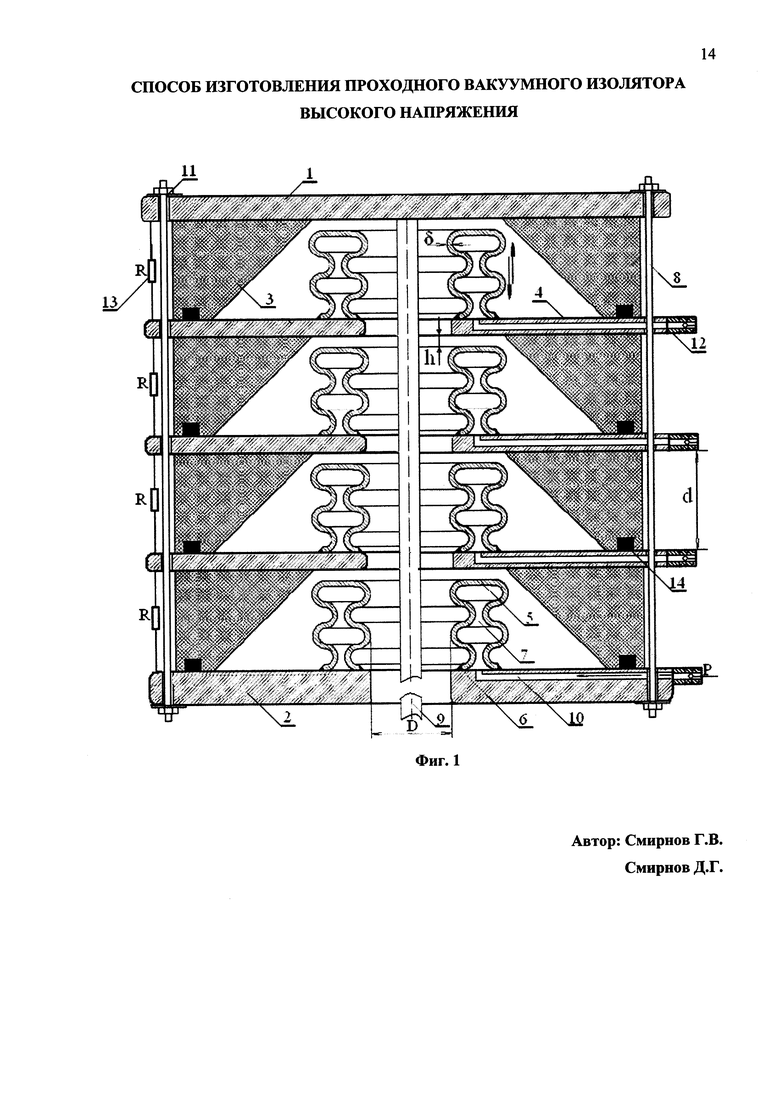

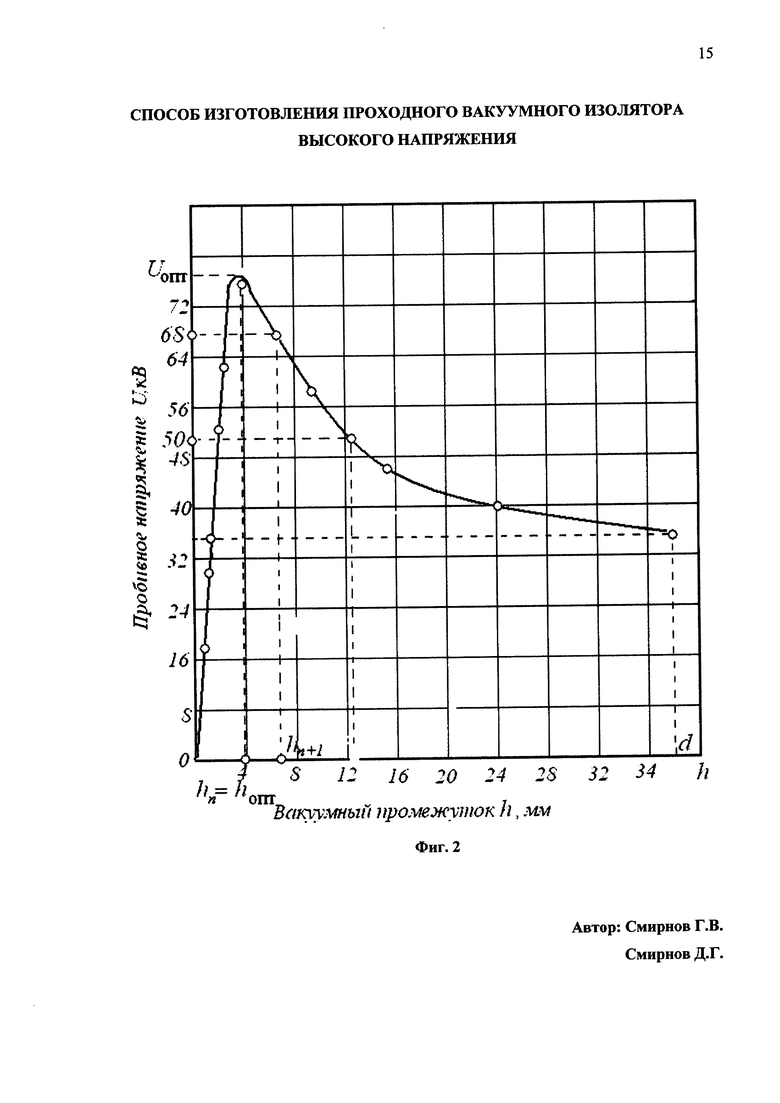

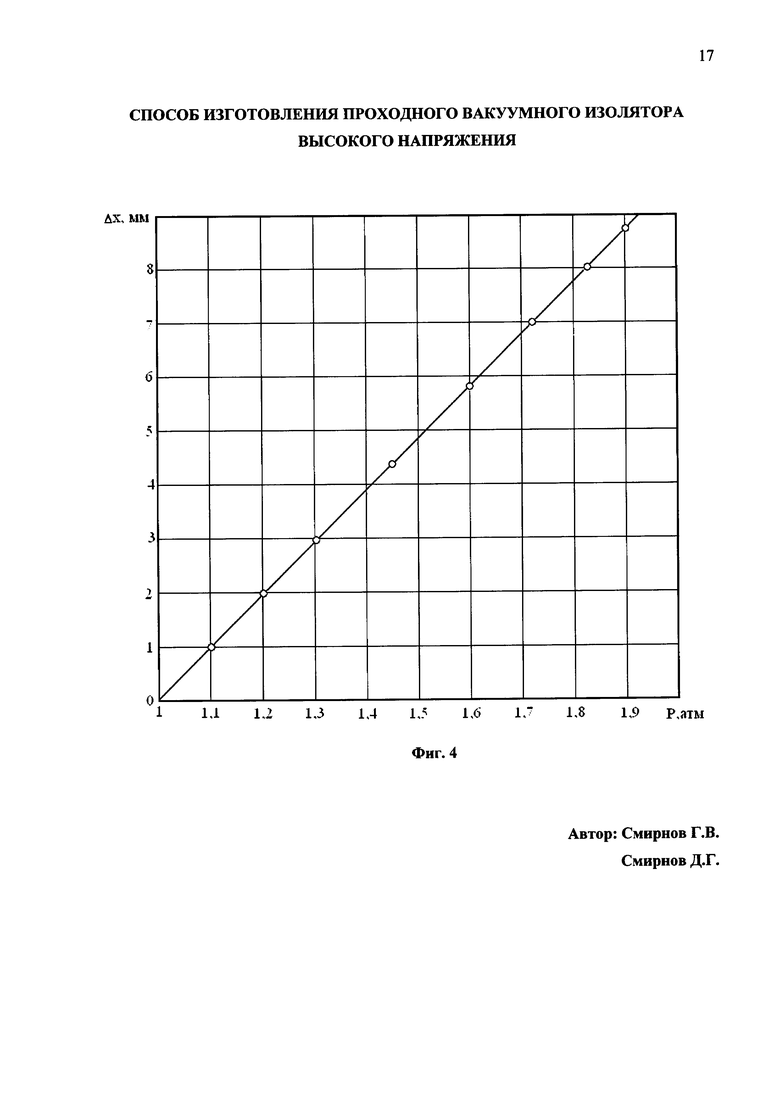

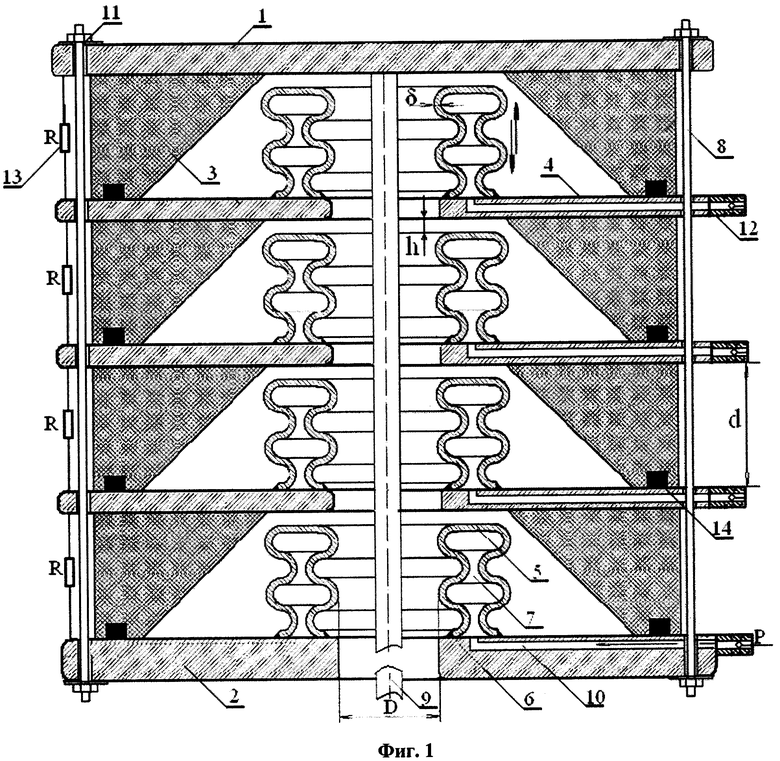

На фиг. 1 представлена конструкция изолятора, собранного по заявляемому способу. На фиг. 2 изображен график зависимости пробивного напряжения вакуумной поверхности секции изолятора от расстояния h между торцом экрана и соседним градиентным кольцом (крышкой изолятора). На фиг. 3 приведены графики зависимости пробивного напряжения вакуумных промежутков от межэлектродного расстояния для различных конфигураций электрического поля. На фиг. 4 приведен график зависимости удлинения гофрированного экрана в вакууме от давления в полости между стенками. Фиг. 1, фиг. 2, фиг. 3 и фиг. 4 служат для пояснения сущности изобретения.

На фиг. 1 введены следующие обозначения: 1 - отрицательно заряженная крышка изолятора, 2 - фланец изолятора; 3 - диэлектрические секции; 4 - электропроводящие градиентные кольца; 5 - цилиндрические электропроводящие экраны, выполненные в виде двустенных гофрированных цилиндров; 6 - сварочный шов; 7 - полость между стенками гофрированного экрана; 8 - диэлектрические стяжки; 9 - катододержатель; 10 - каналы в градиентных кольцах; 11 - гайки стяжек; 12 - уплотнительные манжеты, 13 - делитель напряжения.

Сущность заявляемого способа заключается в следующем. Электрическая прочность диэлектрика в вакууме зависит от ряда факторов. Среди них можно назвать такие, как толщина диэлектрика, конфигурация поля, материал диэлектрика, вид и форма напряжения, величина разрежения с вакуумной стороны и др. В высоковольтных проходных изоляторах, используемых, в частности, в виде корпусов пушек электронных импульсных ускорителей, на крышку 1 изолятора обычно подают отрицательный потенциал, а фланец 2 изолятора заземляют. При достаточно высоком отрицательном напряжении с поверхности крышки изолятора 1 (фиг. 1) и поверхности катододержателя 9 начинают эмитироваться электроны, которые попадают на поверхность диэлектрических секций 3, вызывая вторичную эмиссию, что, в конечном счете, приводит к пробою по вакуумной поверхности изолятора. Опыты показывают, что уровень пробивного напряжения вакуумной поверхности секции изолятора 3 в значительной степени зависит от того, насколько хорошо экранирована упомянутая вакуумная сторона секции от потока заряженных частиц, падающих на поверхность диэлектрических секций изолятора со стороны крышки и катододержателя. Для экранировки поверхности изолятора используют цилиндрические экраны, которыми снабжены градиентные кольца 4. Экраны своими торцами должны быть направлены по градиенту электрического поля в сторону соседнего градиентного кольца, имеющего более электроотрицательный потенциал по отношению к экрану. Такое направление экранов обусловлено тем, что пробивное напряжение вакуумного промежутка зависит от того, насколько электрическое поле вакуумного промежутка неоднородно и возле какого электрода сильнее выражена эта неоднородность. Это наглядно демонстрируют, например, графики, приведенные на фиг. 3, позаимствованные из работы [5]. Из этих графиков следует, что электрическая прочность одного и того же по величине вакуумного промежутка при неоднородности в области катода (катод - острие, анод-плоскость, график 3) в 2-2,5 раза ниже, чем электрическая прочность такого же по величине вакуумного промежутка при смене полярности электродов (график 1). В более однородном поле, когда катод выполнен в виде шара, а анод - в виде плоскости (кривая 2), пробивное напряжение ниже, чем при аноде, выполненном в виде острия, но существенно выше, чем при острие-катоде. Именно по этой причине экраны располагают так, чтобы основная неоднородность электрического поля приходилась на положительный электрод, а именно на незакрепленный торец экрана.

Пробивное напряжение вакуумной стороны диэлектрической секции зависит от степени ее экранировки. Этот факт наглядно демонстрирует график, приведенный на фиг. 2, показывающий зависимость электрической прочности поверхности вакуумной стороны секции изолятора, характеризующейся уровнем пробивного напряжения указанной поверхности, от величины зазора h между торцом экрана и крышкой изолятора, заряженной отрицательно по отношению к экрану. При отсутствии экранов величина напряжения на диэлектрической секции 3 изолятора ограничена электрической прочностью вакуумной поверхности толщиной d диэлектрической секции (см. фиг. 2). С присутствием экранов величина напряжения на секции изолятора определяется уже электрической прочностью совокупности параллельно соединенных между собой экранированной вакуумной поверхности диэлектрической секции 3 и вакуумного зазора h между торцом экрана и соседним градиентным кольцом (или крышкой изолятора), заряженным отрицательно по отношению к экрану. Величину электрической совокупности можно изменять в широких пределах, изменяя величину вакуумного зазора h. При электрическом контакте торца экрана с крышкой изолятора (h=0) прочность совокупности вакуумный зазор h - боковая поверхность вакуумной стороны секции изолятора равна 0 (секция закорочена). При увеличении вакуумного зазора h электрическая прочность указанной совокупности возрастает и определяется, до точки h=hопт, электрической прочностью вакуумного зазора. В точке h=hопт электрическая прочность вакуумного зазора становится равной электрической прочности экранированной вакуумной поверхности диэлектрической секции 3 изолятора. Причем электрическая прочность боковой поверхности секции 3 с экранированием от внешних воздействий в точке h=hопт существенно выше электрической прочности той же поверхности, но без экранирования. При дальнейшем увеличении вакуумного зазора (h>hопт) электрическая прочность совокупности изоляционный слой вакуумной поверхности диэлектрической секции изолятора и вакуумного зазора величиной h снижается. При этом снижение электрической прочности боковой поверхности секции происходит из-за снижения эффективности экранировки секции. При равенстве величины вакуумного зазора толщине боковой поверхности диэлектрической секции h=d (экранировка отсутствует) электрическая прочность указанной выше совокупности равняется электрической прочности неэкранированной поверхности секции изолятора.

Таким образом, для достижения наибольшей электрической прочности изолятора необходимо настроить изолятор так, чтобы прочность вакуумных зазоров h между торцами экранов и соседними отрицательно заряженными по отношению к экрану градиентными кольцами равнялась максимальной электрической прочности экранированных боковых поверхностей диэлектрических секций изолятора. Настройку изолятора на оптимальное напряжение осуществляют при помощи изменения давления P внутри полостей 7 между стенками гофрированного экрана 5 изолятора, выполненными из электропроводной металлической ленты. Настройку изолятора на максимальное напряжение осуществляют следующим образом. После сборки изолятора осуществляют откачку воздуха из полости изолятора до заранее заданного рабочего вакуума и осуществляют настройку изолятора на максимальную электрическую прочность. Величина рабочего вакуума зависит от конкретных требований, предъявляемых к работе электронной пушки, от типа используемых вакуумных насосов, от конструкции пушки и других условий. В реальных условиях величина вакуума в изоляторе обычно не должна быть выше 10-5 Торр, но может иметь значения до 10-9 Торр.

После откачки воздуха из изолятора до заданных значений в секции, примыкающей к крышке изолятора, путем повышения давления в полости между стенками экрана уменьшают расстояние h между экраном и крышкой изолятора. Давление в полости повышают до возникновения между ними электрического контакта. Давление, при котором произошел упомянутый контакт, принимают за реперную точку, при которой зазор между экраном и крышкой h=0.

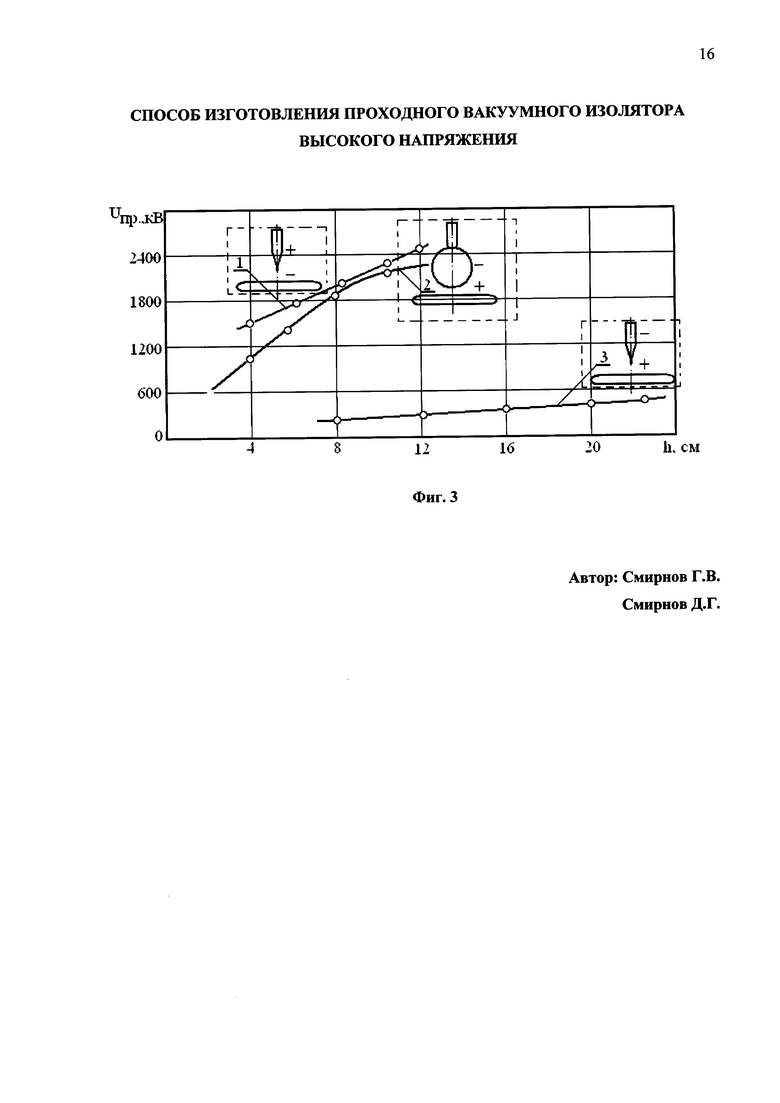

Увеличение линейных размеров экрана Δx происходит по закону Гука, который утверждает, что растяжение пружины на величину Δx, роль которой в рассматриваемом случае выполняет гофрированный экран, пропорционален силе F, которая его растягивает. Закон Гука записывается в виде

,

,

где k - коэффициент упругости пружины (гофрированного экрана).

Растягивающая сила гофрированного экрана создается за счет изменения давления P в полости между стенками экрана и равняется величине

где S - площадь внутренней поверхности стенок полости.

Из выражений (1) и (2) следует

,

,

где

На фиг. 3 приведена зависимость (3) удлинения Δx гофрированного экрана в вакууме от величины давления P внутри полостей между стенками экрана. Гофрированные двустенные цилиндрические экраны, для которых была снята зависимость (3), были выполнены из листовой нержавеющей стали. Толщина стенки экранов δ была равна 0,1 мм. Торцы экранов были повернуты в сторону крышки 1, на которую в процессе эксплуатации изолятора подают отрицательный высоковольтный импульс.

Внутренний диаметр цилиндрических экранов выполняли равным внутреннему диаметру градиентных колец, который в рассматриваемом случае был равен 300 мм. Выбор внутреннего диаметра экрана равным по величине внутреннему диаметру градиентных колец обусловлен следующими причинами. При выполнении экрана с меньшим диаметром, чем диаметр градиентного кольца, снижается радиальная электрическая прочность изолятора, так как уменьшается длина вакуумного промежутка между катододержателем и упомянутым экраном. При выполнении экрана с большим диаметром, чем диаметр градиентного кольца, неоправданно увеличиваются радиальные габариты изолятора

Внешний диаметр экрана по гофрам был равен 340 мм. Исходная высота экрана 27 мм. Число гофр равнялось 4. Рабочий ход был равен Δxmax=9 мм. Расстояние h между торцом экрана и крышкой определяется величиной, равной h=Δxmax-Δх. При величине h=0, которое принимают за реперную точку, удлинение экрана Δх равно свободному ходу экрана Δxmax.

После определения реперной точки h=0 снижают давление в полости между стенками экрана на некоторую величину. При снижении давления внутри полости под действием упругой силы двустенных сильфонов экрана зазор между крышкой и незакрепленным торцом экрана возрастает до некоторой величины h1=Δxmax-Δx1, после чего градиентное кольцо указанной близлежащей к крышке секции заземляют, а на крышку изолятора подают отрицательный потенциал, величину которого плавно увеличивают до возникновения пробоя вакуумного промежутка h1. Выбор для настройки секции изолятора, примыкающей к крышке изолятора, а никакой другой, обусловлен следующими причинами.

Так как при настройке изолятора на максимальное напряжение необходимо снимать зависимость пробивного напряжения от величины межэлектродного расстояния h (фиг. 2), то при снятии этой зависимости необходимо соблюсти те же самые условия, которые наблюдаются в реальном изоляторе. При этом необходимо сделать так, чтобы потенциал на катододержателе 9 (фиг. 1) был таким же, как и потенциал на крышке 1 изолятора. Этого достигнуть можно только в том случае, если для снятия зависимости, приведенной на фиг. 2, использовать секцию, примыкающую к крышке изолятора. При использовании иной другой секции изолятора для снятия зависимости, приведенной на фиг. 2, конфигурация электрического поля будет существенно отличаться от конфигурации поля в реальном изоляторе, и соответственно величина пробивного напряжения секции также будет отличаться от той, которая должна быть в реальном изоляторе. Именно по этой причине для настройки изолятора выбрана секция, примыкающая к крышке изолятора.

После определения величины пробивного напряжения промежутка h1 отрицательный потенциал от крышки отключают и в полости между стенками сильфона вновь снижают давление до некоторой величины, при которой в полости между стенками экрана вакуумный промежуток между торцом экрана и крышкой под действием упругой силы гофрированного экрана увеличивается до некоторой величины h2=Δxmax-Δx1, после чего на крышку изолятора вновь подают отрицательный потенциал и увеличивают его до возникновения пробоя промежутка h2.

Аналогичную процедуру осуществляют до тех пор, пока напряжение пробоя возрастает по сравнению с предыдущим значением. В тот момент, когда при зазоре hn+1 (см. фиг. 2) указанное пробивное напряжение становится ниже, чем предыдущее, указанную процедуру последовательного изменения вакуумного зазора между торцом экрана и крышкой изолятора и пробоя каждого указанного промежутка прекращают и считают, что предыдущий зазор hn был оптимальным и давление в полости между стенками экрана Pn, соответствующее зазору hn, при котором произошел предыдущий пробой, является оптимальным Pn=Pопт, после чего производят настройку изолятора на максимальное эксплуатационное напряжение, для чего в полостях между стенками остальных гофрированных экранов устанавливают через каналы в градиентных кольцах измеренное оптимальное давление Pопт.

Пример конкретного выполнения. По заявляемому способу изготавливали проходной вакуумный изолятор высокого напряжения. Изолятор собирали из одинаковых по конструкции и геометрическим размерам диэлектрических секций 3 и чередующихся с ними идентичных между собой электропроводящих градиентных колец 4, которые располагали между двумя электродами, одним из которых служила отрицательно заряженная крышка 1 изолятора, а другим электродом служит заземленный фланец 2 изолятора. К крышке изолятора был прикручен катододержатель 9, выполненный в виде трубы из нержавеющей стали. Крышку 1, упомянутые секции 3, чередующиеся с ними градиентные кольца 4 и фланец 2 стягивали в единую конструкцию при помощи диэлектрических стяжек 8, выполненных из капролактама. Для равномерного распределения рабочего высоковольтного напряжения по секциям изолятора служил делитель напряжения 13, собранный из безындуктивных сопротивлений R=150.

Сопротивления последовательно присоединялись к градиентным проводящим кольцам 4. Каждое электропроводящее градиентное кольцо изолятора 4 было выполнено из нержавеющей листовой стали толщиной 10 мм. В каждом градиентном кольце был просверлен радиальный канал 10, снабженный золотником 12. Градиентные кольца были снабжены гофрированными двустенными цилиндрическими экранами 5, выполненными из листовой нержавеющей стали. Толщина стенки экранов δ была равна 0,1 мм. Торцы экранов были повернуты в сторону крышки 1, на которую в процессе эксплуатации изолятора подают отрицательный высоковольтный импульс. Внутренний диаметр цилиндрических экранов выполняли равным внутреннему диаметру градиентных колец, равным в рассматриваемом случае 300 мм. Экраны располагали так, чтобы торец экрана, не соединенный с градиентным кольцом, был направлен в сторону крышки изолятора 1. Диэлектрические секции 3 изолятора выполняли из полиэтилена. Толщина секции d равнялась 35 мм.

Сборку изолятора в конструкцию осуществляли следующим образом. Количество диэлектрических секций в изоляторе было равно 20. Вторые концы капролактамовых стяжек с нарезанной на них резьбой закрепляли гайками 11 к крышке изолятора 1. При помощи золотников 12 нагнетали давление внутри полости торов электрических секций 1. Настройку изолятора на оптимальные режимы работы осуществляли при помощи изменения давления через золотники внутри полостей 7 экранов 5. По описанной выше процедуре снимали зависимость, приведенную на фиг. 2.

При давлении 1,72 атм (фиг. 2, точка hn+1), что исходя из графика, приведенного на фиг. 4, соответствовало расстоянию между торцом экрана и крышкой изолятора hn+1=7 мм, пробивное напряжение составило величину Un+1=68 кВ, что стало ниже, чем в предыдущей точке, где при hn=4 мм величина пробивного напряжения была равна Un=76 кВ. Поэтому предыдущая точка была принята за оптимальную точку. В соответствии с графиком, приведенным на фиг. 4, величине hn=4 мм соответствовало давление Pопт=1,38 атм, которое было принято за оптимальное. Через золотники 12 и каналы 10 в полостях между стенками 7 всех остальных гофрированных экранов 5 устанавливали указанное выше давление Pопт=1,38 атм.

Как следует из фиг. 2, диэлектрическая секция 3 изолятора толщиной d=35 мм, изготовленного по способу-прототипу, выдерживала бы только 36 кВ, а сам изолятор мог выдержать напряжение, не превышающее 720 кВ, тогда как изолятор, имеющий такие же габариты, но выполненный по заявляемому способу, может выдерживать 1520 кВ.

Таким образом, при изготовлении изолятора по заявляемому способу удается повысить электрическую прочность изолятора, не изменяя его габаритов, по сравнению со способом-прототипом более чем в 2 раза.

Источники информации

1. Патент США №2082474, кл. 174-9, опубл. 1937 г.

2. Авторское свидетельство СССР №547845, кл. H01B 17/26, 1975.

3. Авторское свидетельство СССР №803017, кл. H01B 17/26, 1978.

4. Авторское свидетельство СССР №636687. Проходной секционированный изолятор. / Г.М. Кассиров, Г.В. Смирнов, Ю.В. Планкин. Кл. H01B 17/32. Опубл. 05.12.78. Бюл. №45. - Прототип.

5. Г.В. Смирнов. Экспериментальное изучение вакуумного пробоя сантиметровых промежутков на импульсах микросекундной длительности: канд. диссертация. - Томск, 1974, стр. 51, рис. 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОХОДНОЙ СЕКЦИОНИРОВАННЫЙ ИЗОЛЯТОР | 2015 |

|

RU2592870C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОХОДНОГО ВАКУУМНОГО ИЗОЛЯТОРА ВЫСОКОГО НАПРЯЖЕНИЯ | 2014 |

|

RU2556879C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОХОДНОГО ВАКУУМНОГО ИЗОЛЯТОРА ВЫСОКОГО НАПРЯЖЕНИЯ | 2014 |

|

RU2557064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОХОДНОГО ВАКУУМНОГО ИЗОЛЯТОРА ВЫСОКОГО НАПРЯЖЕНИЯ | 2014 |

|

RU2560965C1 |

| Проходной секционированный изолятор | 1980 |

|

SU943863A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО КОЛИЧЕСТВА СЕКЦИЙ СЕКЦИОНИРОВАННОГО ИЗОЛЯТОРА | 2014 |

|

RU2584543C1 |

| ЭЛЕКТРОННО-ЛУЧЕВОЙ ПРИБОР | 1991 |

|

RU2103762C1 |

| Проходной секционированный изолятор | 1980 |

|

SU866581A1 |

| Секционированный электрический изолятор | 1981 |

|

SU987684A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ЧИСЛА СЕКЦИЙ СЕКЦИОНИРОВАННОГО ИЗОЛЯТОРА | 2014 |

|

RU2581617C2 |

Изобретение относится к электрическим изоляторам, предназначенным для использования в конструкциях генераторов высокого напряжения, в ускорителях заряженных частиц и в других вакуумных высоковольтных установках. В способе изготовления проходных вакуумных изоляторов каждый изолятор собирают из одинаковых по конструкции и геометрическим размерам диэлектрических секций и чередующихся с ними идентичных между собой электропроводящих градиентных колец, которые располагают между двумя электродами, одним из которых служит отрицательно заряженная крышка изолятора, а другим электродом служит заземленный фланец, при этом крышку, упомянутые секции, чередующиеся с ними градиентные кольца и фланец стягивают в единую герметичную изнутри конструкцию при помощи диэлектрических стяжек, а напряжение между упомянутыми секциями равномерно распределяют при помощи делителя напряжения, дополнительно снабжают градиентные проводящие кольца цилиндрическими электропроводящими экранами, которые выполняют в виде двустенных сильфонов. Изобретение обеспечивает повышение электрической прочности изолятора, не изменяя его габаритов. 4 ил.

Способ изготовления проходных вакуумных изоляторов высокого напряжения, заключающийся в том, что каждый изолятор собирают из одинаковых по конструкции и геометрическим размерам диэлектрических секций и чередующихся с ними идентичных между собой электропроводящих градиентных колец, которые располагают между двумя электродами, одним из которых служит отрицательно заряженная крышка изолятора, а другим электродом служит заземленный фланец, при этом крышку, упомянутые секции, чередующиеся с ними градиентные кольца и фланец стягивают в единую герметичную изнутри конструкцию при помощи диэлектрических стяжек, а напряжение между упомянутыми секциями равномерно распределяют при помощи делителя напряжения, отличающийся тем, что снабжают градиентные проводящие кольца цилиндрическими электропроводящими экранами, которые выполняют в виде двустенных сильфонов с герметичной полостью между стенками, внутренний диаметр экранов выполняют равным внутреннему диаметру градиентного кольца, один торец экранов герметично соединяют с соответствующими градиентными кольцами, в которых выполняют радиальные каналы, служащие для изменения давления в полостях между стенками экранов, причем экраны располагают так, чтобы торец каждого экрана, не соединенный с градиентным кольцом, был направлен по градиенту электрического поля в сторону соседнего градиентного кольца, имеющего более электроотрицательный потенциал по отношению к экрану, затем после сборки изолятора осуществляют откачку воздуха из полости изолятора до заранее заданного рабочего вакуума и осуществляют настройку изолятора на максимальную электрическую прочность, для чего в секции, примыкающей к крышке изолятора, путем повышения давления в полости между стенками экрана уменьшают расстояние между экраном и крышкой изолятора до возникновения между ними электрического контакта и принимают давление, при котором произошел упомянутый контакт, за реперную точку, при которой зазор между экраном и крышкой h=0, затем снижают давление в полости между стенками экрана на некоторую величину, при этом под действием упругой силы двустенных сильфонов экрана зазор между крышкой и незакрепленным торцом экрана возрастает до некоторой величины h1, после чего градиентное кольцо указанной близлежащей к крышке секции заземляют, а на крышку изолятора подают отрицательный потенциал, величину которого плавно увеличивают до возникновения пробоя вакуумного промежутка h1, после чего отрицательный потенциал от крышки отключают и в полости между стенками сильфона вновь снижают давление до некоторой величины, при которой вакуумный промежуток между торцом экрана и крышкой под действием упругой силы гофрированного экрана увеличивается до некоторой величины h2, после чего на крышку изолятора вновь подают отрицательный потенциал и увеличивают его до возникновения пробоя промежутка h2, аналогичную процедуру осуществляют до тех пор, пока напряжение пробоя возрастает по сравнению с предыдущим значением, в тот момент, когда при зазоре hn+1 указанное пробивное напряжение становится ниже, чем предыдущее, указанную процедуру последовательного изменения вакуумного зазора между торцом экрана и крышкой изолятора и пробоя каждого указанного промежутка прекращают и считают, что предыдущий зазор hn был оптимальным и давление в полости между стенками экрана Pn, соответствующее зазору hn, при котором произошел предыдущий пробой, является оптимальным Pn=Ропт, после чего производят настройку изолятора на максимальное эксплуатационное напряжение, для чего в полостях между стенками остальных гофрированных экранов устанавливают через каналы в градиентных кольцах измеренное оптимальное давление Ропт.

| Проходной секционированный изолятор | 1977 |

|

SU636687A1 |

| Проходной изолятор | 1975 |

|

SU547845A1 |

| DE2855211 A1, 10.07.1980 | |||

| БЕГУЩАЯ ДОРОЖКА | 1995 |

|

RU2082474C1 |

Авторы

Даты

2016-08-10—Публикация

2015-03-11—Подача