Область техники

Настоящее изобретение относится к области поливинилхлоридных (ПВХ) изоляционных мембран, в частности, для кровельных конструкций.

Уровень техники

Поливинилхлоридные изоляционные мембраны известны уже в течение длительного времени. Их также давно применяют для изоляции кровель и кровельных конструкций. Обычно мембраны укладывают на кровлю и сваривают между собой. Ранее для закрепления таких мембран применяли, главным образом, механические крепления, например, гвозди. В таком случае обеспечение герметичности действительно представляет собой большую проблему.

Поливинилхлоридные изоляционные мембраны содержат большое количество пластификатора для обеспечения гибкости указанной изоляционной мембраны даже по истечении длительного периода времени.

Однако приклеивание указанных поливинилхлоридных изоляционных мембран к основанию ранее не было успешно осуществлено на практике, поскольку оказывалось, что адгезив, необходимый для указанного приклеивания, поглощает пластификаторы из поливинилхлоридной изоляционной мембраны, в результате чего оказывается сильное отрицательное воздействие на механические и другие технические свойства адгезива, в частности, даже на адгезию, в течение короткого времени, так что адгезивное соединение разрушается в течение очень короткого времени.

Указанное изменение неприемлемо для обеспечения долговременной адгезии кровли.

Описание изобретения

Таким образом, задачей настоящего изобретения является обеспечение доступности поливинилхлоридной изоляционной мембраны и создание способа изоляции, который по меньшей мере сильно уменьшает, если не устраняет полностью, поглощение адгезивом пластификатора из пленки ПВХ.

Неожиданно было обнаружено, что изоляционная мембрана в соответствии с п.1 формулы изобретения может решить указанную задачу. В частности, указанная мембрана позволяет достичь желаемых характеристик простым способом, а именно, обеспечить долговременное приклеивание ПВХ-мембраны на всю поверхность субстрата, в частности кровли или кровельной конструкции, и обеспечить оптимальную изоляцию указанным способом. Неожиданно было обнаружено, что слой полиэтилентерефталата (ПЭТФ) представляет собой очень эффективный барьер по отношению к пластификаторам, таким как пластификаторы, традиционно применяемые для ПВХ, в частности, для пластифицированного ПВХ.

Изоляционные мембраны, описанные в настоящей заявке, могут быть легко изготовлены, способны к хранению и транспортировке в течение весьма длительных периодов времени, и могут быть уложены и приклеены крайне простым образом. В частности, нет необходимости в каких-либо механических крепежных средствах, таких как гвозди, для настила и закрепления. Это уменьшает вероятность повреждения пленок. Следовательно, сильно уменьшается количество источников пористости. Способы реализации изобретения

В первом аспекте настоящее изобретение относится к изоляционной мембране. Указанная изоляционная мембрана имеет следующую слоистую структуру:

a) пленка (F1), содержащая поливинилхлорид;

b) первый адгезив (К1);

c) полиэтилентерефталатная пленка (F2);

d) второй адгезив (К2).

Указанные слои расположены в последовательности а), b), с) и d).

Термин «пленка» обозначает в настоящей заявке в частности гибкие плоские полимерные материалы толщиной от 0,05 миллиметров до 5 миллиметров, которые можно сматывать в рулон. Так, кроме пленок в узком смысле этого слова, толщиной менее 1 мм, под данным термином даже предпочтительно понимают изоляционные мембраны, обычно применяемые для изоляции тоннелей, кровель или плавательных бассейнов, толщиной обычно от 1 до 3 мм, в отдельных случаях даже толщиной максимум до 5 мм. Такие пленки обычно получают путем нанесения кистью, заливки, каландрирования или экструзии, обычно они коммерчески доступны или могут быть получены на месте. Пленки могут быть изготовлены в виде одного слоя или в виде нескольких слоев. Специалисту в данной области техники понятно, что пленки также могут содержать другие добавки и технологические агенты, такие как наполнители, УФ-стабилизаторы и термические стабилизаторы, пластификаторы, смазывающие вещества, биоциды, огнезащитные агенты, антиокислители, пигменты, такие как, например, диоксид титана или сажа, и красители. То есть, в настоящей заявке даже такие пленки, как пленки ПВХ, пленки пластифицированного ПВХ и полиэтилентерефталатная пленка, обозначенные таким образом, не состоят на 100% из ПВХ или пластифицированного ПВХ или ПЭТФ.

Пленка (F1), содержащая поливинилхлорид, также для краткости называемая в дальнейшем просто пленкой ПВХ, представляет собой в частности пленку ПВХ, типичную для области изоляции зданий, в частности пленку пластифицированного ПВХ. Такие пленки ПВХ содержат, в частности, пластификаторы, обычно, фталатные пластификаторы. Особенно подходящими пленками ПВХ являются пленки Sila Sarnafil AG, Швейцария, представленные продукты Sikaplan®-12, Sikaplan®-15G, Trocal® 12, Trocal® 15 SG, а также продукты, продаваемые в серии продуктов Sarnafil® G410 и Sarnafil® S327.

Полиэтилентерефталатная пленка (F2), также для краткости называемая в дальнейшем просто пленкой ПЭТФ, изготовлена на основе полиэтилентерефталата (ПЭТФ). Указанные пленки ПЭТФ типичны, например, для упаковочной промышленности. Предпочтительно, чтобы толщина указанных пленок составляла по меньшей мере 3 микрометра. Если толщина составляет менее 3 микрометров, барьерный эффект в отношении миграции пластификаторов недостаточен. Выяснилось, что полиэтилентерефталатная пленка имеет оптимальную толщину от 5 до 50 микрометров, предпочтительно от 10 до 40 микрометров. Пленка ПЭТФ предпочтительно содержит мало пластификатора, предпочтительно не содержит пластификатора.

Было определено, что пленка ПЭТФ имеет превосходное барьерное действие в отношении пластификаторов.

С целью еще большего увеличения барьерного действия можно также применять слой алюминия в дополнение к пленке ПЭТФ, а именно, таким образом, что слой b') алюминия (F3), в частности в виде напыления из газовой фазы, расположен между слоем Ь) первого адгезива (К1) и слоем с) полиэтилентерефталатной пленки (F2). Толщина указанного слоя алюминия предпочтительно составляет менее 20 микрометров, предпочтительно от 1 до 15 микрометров. Кроме того, при применении такого алюминиевого слоя можно уменьшить толщину пленки ПЭТФ (F2). Это особенно подходит для тех случаев, когда толщина пленки ПЭТФ (F2) составляет по меньшей мере 0,5 микрометра, особенно между 1 микрометром и 50 микрометрами. Слой алюминия можно наносить на пленку ПЭТФ, например, при помощи методик вакуумного нанесения покрытий, или наносить на алюминиевую пленку путем наплавления или напаивания на пленку ПЭТФ.

Пленка ПВХ (F1) находится в контакте с первым адгезивом (К1). Указанный адгезив способствует хорошей связи между пленкой ПВХ и полиэтилентерефталатной пленкой (F2). В частности, адгезивы на основе (мет)акрилатов доказали свою эффективность в качестве первого адгезива. Доказано, что особенно выгодно, если указанный адгезив можно активировать путем нагревания. Кроме того, для структуры изоляционной мембраны выгодно, если первый адгезив содержит мало пластификатора, предпочтительно не содержит пластификатора. Кроме того, адгезивное действие адгезива не должно быть подвержено отрицательному воздействию пластификаторов из пленки ПВХ, контактирующей с указанным адгезивом.

Особенно предпочтительно при получении изоляционной мембраны, чтобы пленка ПВХ или пленка ПЭТФ, предпочтительно пленка ПЭТФ, была покрыта первым адгезивом (К1). При осуществлении контакта пленки ПЭТФ и пленки ПВХ прочное соединение достигается при помощи расположенного между ними первого адгезива. Указанное осуществление контакта предпочтительно происходит при повышенной температуре. Если в качестве первого адгезива (К1) применяют адгезив, который может быть активирован нагреванием, температуру при осуществлении контакта выбирают в частности выше температуры активации адгезива, так чтобы адгезив отвердел сразу же после осуществления контакта, и в результате сразу же происходит адгезивное соединение. Две пленки предпочтительно направляют и сжимают между собой при помощи валиков, в частности нагретых валиков, для осуществления контакта.

Полученную таким образом композитную пленку (ПВХ/адгезив/ПЭТФ или ПВХ/адгезив/Al/ПЭТФ) вслед за этим покрывают вторым адгезивом (К2) на внешней стороне ПЭТФ.

Второй адгезив (К2) предпочтительно представляет собой контактный адгезив, в частности контактный адгезив на основе термопластичной резины, предпочтительно на основе барьерного сополимера СБС/СИС (СБС = барьерный сополимер стирола/бутадиена/стирола, СИС = барьерный сополимер стирола/изопрена/стирола). Дополнительные варианты контактных адгезивов, хотя и не предпочтительные, представляют собой контактные адгезивы на основе бутиловой резины, битума, полимермодифицированного битума.

Другими подходящими контактными адгезивами являются полиуретановые контактные адгезивы.

Контактный адгезив обычно содержит повышающую клейкость смолу, которая придает контактному адгезиву способность адгезии к субстрату.

Тот факт, что второй адгезив (К2) уже является компонентом изоляционной пленки, представляет собой большое преимущество в процессе укладки, поскольку изоляционную пленку легко можно уложить как клейкую ленту без необходимости нанесения слоя адгезива и возможности ошибок в процессе смешивания или нанесения адгезива.

С целью оптимизации механических свойств изоляционной мембраны выгодно, чтобы изоляционная мембрана была бы армирована волокнами. В частности, выгодно, если пленка ПВХ (F1) армирована волокнами. Армирование волокнами может осуществляться в виде свободных волокон или, предпочтительно, в виде плоских волокнистых конструкций. Армирование волокнами предпочтительно осуществляют таким образом, чтобы пленка ПВХ была армирована нетканым войлоком, тканным из волокон материалом или волокнистой тканью. Подходящими волокнами являются, в частности, стеклянные волокна или полиэфирные волокна.

Чтобы изготовить изоляционную мембрану способной к хранению и транспортировке, предпочтительно чтобы слой второго адгезива (К2) находился в контакте с разделительной пленкой (F4) со стороны, противоположной полиэтилентерефталатной пленке (F2). В результате контактный адгезив защищен от ошибочных прилипаний. Теперь изоляционную мембрану можно свернуть в рулон, при этом отдельные слои указанного рулона не прилипнут друг к другу. При необходимости разделительную пленку можно удалить с изоляционной мембраны, чтобы изоляционную мембрану можно было наклеить при помощи незащищенного адгезива на субстрат. В частности, разделительную пленку предпочтительно удаляют во время процесса приклеивания. Подходящими разделительными пленками являются, в частности, бумага с проклейкой кремнийорганическими соединениями или полимерные пленки на основе кремнийорганических соединений, которые обладают только слабой адгезией к адгезиву (К2), обусловленной их химической структурой, и могут быть легко удалены вновь, без прилипания к ним адгезива.

Другой аспект настоящего изобретения относится к композитному объекту, состоящему из описанной ранее изоляционной пленки и субстрата (S1), склеенного при помощи второго адгезива (К2) с указанной изоляционной пленкой.

По существу, любой подходящий материал может служить в качестве субстрата (S1). Особенно подходящими субстратами (S1) являются строительные материалы, такие как бетон, гипс, камень, кирпич, строительный раствор, асбестоцемент и природные камни, такие как гранит или мрамор; металлы или сплавы, такие как алюминий, сталь, цветные металлы, гальванизированные металлы; дерево, изоляционные пены, полиизоциануратные смолы (PIR); субстраты с покрытием, такие как металлы или сплавы с покрытием; и краски и лаки. Особенно предпочтительными являются такие материалы, как материалы, применяемые для основы кровли.

Субстраты при необходимости можно подвергать предварительной обработке перед нанесением адгезива или герметика. Такие предварительные обработки включают, в частности, процессы физической и/или химической очистки, например, шлифовку, пескоструйную обработку, очистку щеткой или тому подобное, или обработку очистителями или растворителями, или нанесение активатора адгезии, раствора активатора адгезии или грунтовки.

Однако предпочтительно склеивание осуществляют без грунтовки.

Поскольку изоляционную пленку предпочтительно применяют для изоляции кровли, композитный объект предпочтительно представляет собой изолированную кровлю.

В другом аспекте настоящее изобретение относится к способу изоляции субстрата (S1). Указанный способ включает стадии:

α) удаления разделительной пленки (F4) с описанной ранее изоляционной мембраны;

β) осуществления контакта второго адгезива (К2) изоляционной мембраны с субстратом (S1), который необходимо изолировать;

или стадии:

α') обеспечения описанной ранее изоляционной мембраны;

β) осуществления контакта второго адгезива (К2) изоляционной мембраны с субстратом (S1), который необходимо изолировать.

Перед стадией Р) осуществления контакта изоляционную мембрану можно разместить в положении для наклеивания. Наклеивание предпочтительно осуществляют путем прикатывания изоляционной мембраны к субстрату (S1) для наклеивания. Для получения плоской изоляции предпочтительно, в случае больших площадей, чтобы края площадей отдельных изоляционных мембран перекрывали друг друга. Чтобы даже в указанных случаях получить наилучшую возможную изоляцию, необходимо наилучшее возможное соединение между перекрывающимися изоляционными мембранами. Этого добиваются, в частности, благодаря тому, что второй адгезив (К2) отсутствует в области края верхней перекрывающейся изоляционной мембраны, а пленка ПВХ перекрывающей (т.е., верхней) изоляционной мембраны находится предпочтительно в непосредственном контакте с пленкой ПВХ перекрытой (т.е., нижней) изоляционной мембраны, и указанные два слоя ПВХ впоследствии соединяют между собой при помощи подходящего адгезива, или предпочтительно плотно сваривают между собой при помощи сварочного аппарата. Для указанного применения выгодно, если изоляционная мембрана изготовлена таким образом, что по одной из длинных сторон и возможно по одной из поперечных сторон указанной изоляционной мембраны имеется выступ пленки ПВХ в области указанного края, так чтобы на нем отсутствовал второй адгезив (К2).

Следовательно, предпочтительно, чтобы изоляционная мембрана имела выступающую полосу ПВХ в области края изоляционной мембраны, особенно по длинной стороне. Кроме того, предпочтительно, чтобы на указанной выступающей полосе ПВХ отсутствовал второй адгезив (К2).

В альтернативном варианте, также возможно, чтобы две изоляционные мембраны были уложены рядом, так чтобы они соприкасались друг с другом на лицевой стороне, или чтобы между ними оставалось только узкое промежуточное пространство (обычно менее 1 см). Зазор между отдельными изоляционными мембранами можно закрыть, например, пленкой ПВХ, уложенной поверх указанного зазора и соединенной с поверхностью ПВХ указанных изоляционных мембран согласно настоящему изобретению при помощи подходящего адгезива, или предпочтительно их можно плотно соединить между собой при помощи сварочного аппарата.

Конечно, также возможно комбинировать два вышеописанных способа между собой. Следовательно, особенно подходящим является изготовление изоляционной мембраны таким образом, чтобы она имела выступающую полосу ПВХ по продольной стороне так, чтобы две соседние мембраны можно было герметизировать, как описано выше, путем перекрывания наподобие черепицы, и путем сваривания защитного клапана ПВХ с изоляционной мембраной, расположенной под ним, при этом по ширине изоляционной мембраны осуществляют сваривание, как описано выше, при помощи полосы ПВХ, отдельно помещенной на изоляционные мембраны, последовательно расположенные друг за другом по лицевой стороне (оптимально - контактирующие между собой по лицевой стороне).

Следовательно, в одном из вариантов реализации предпочтительно, чтобы на стадии γ), следующей за стадией β), второй, описанной выше, изоляционную мембрану присоединяют, после удаления любой имеющейся разделительной пленки (F4), рядом с уже нанесенной изоляционной мембраной после стадии а) или стадии α') и стадии β), на которой второй адгезив (К2) второй изоляционной мембраны контактирует с изолируемым субстратом (S1) таким образом, чтобы выступающая полоса ПВХ перекрывала изоляционную полосу, уже нанесенную после стадии α) или стадии α') и стадии β), и присоединяют к ее пленке (F1), содержащей поливинилхлорид. В описанном случае присоединение осуществляют в частности при помощи адгезива, предпочтительно при помощи первого адгезива (К1) или, наиболее предпочтительно, путем сваривания.

Следовательно, в другом варианте реализации предпочтительно, чтобы на стадии γ), следующей за стадией β), второй, описанной выше, изоляционную мембрану присоединяют, после удаления любой имеющейся разделительной пленки (F4), рядом с уже нанесенной изоляционной мембраной после стадии а) или стадии α') и стадии β), на которой второй адгезив (К2) второй изоляционной мембраны контактирует с изолируемым субстратом (S1), и соединяли их между собой при помощи полосы ПВХ на последующей стадии б) на содержащих поливинилхлорид пленках (F1) изоляционных мембран, прилегающих друг к другу так, чтобы в любом случае закрыть зазор между изоляционными мембранами. В описанном случае соединение осуществляют, в частности, при помощи адгезива, предпочтительно при помощи первого адгезива (К1) или, наиболее предпочтительно, путем сваривания.

Изоляционную пленку, подробно описанную выше, предпочтительно применяют для изоляции субстрата (S1), в частности кровли.

Кровли для изоляции представляют собой в частности плоские кровли, кровли гаражей или озелененные кровли.

Помимо указанных целей применения, описанные выше изоляционные мембраны также применяют в других областях подземного строительства и наземного строительства.

Следовательно, настоящее изобретение также особенно выгодно, поскольку для склеивания не требуется адгезивов на основе растворителей.

Главным аспектом настоящего изобретения является применение полиэтилентерефталатной пленки в качестве барьера для пластификатора между полимерной пленкой, содержащей пластификатор, и адгезивом.

Краткое описание чертежей

Далее представлено подробное объяснение настоящего изобретения при помощи предпочтительных примеров вариантов реализации, с помощью фигур, поэтому следует отметить, что показаны только элементы, существенные для непосредственного понимания настоящего изобретения. Одинаковые элементы на разных фигурах отмечены одинаковыми позиционными обозначениями. Кроме того, следует отметить, что приведенные в настоящей заявке фигуры являются схематическими изображениями без указания размеров, где

на Фиг.1 показано схематическое поперечное сечение изоляционной мембраны;

на Фиг.2 показано схематическое поперечное сечение изоляционной мембраны согласно другому варианту реализации изоляционной мембраны;

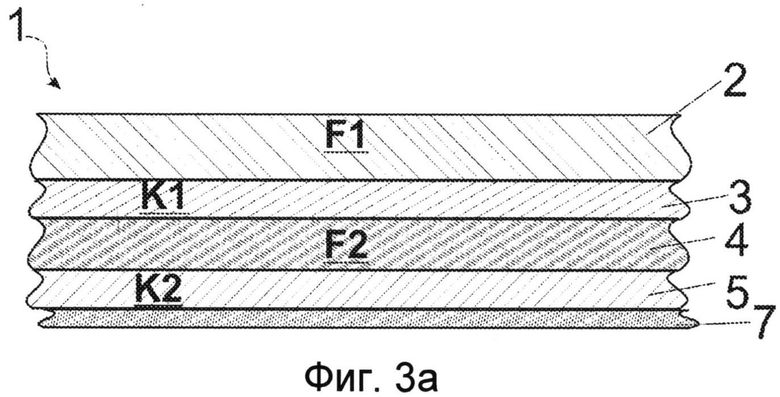

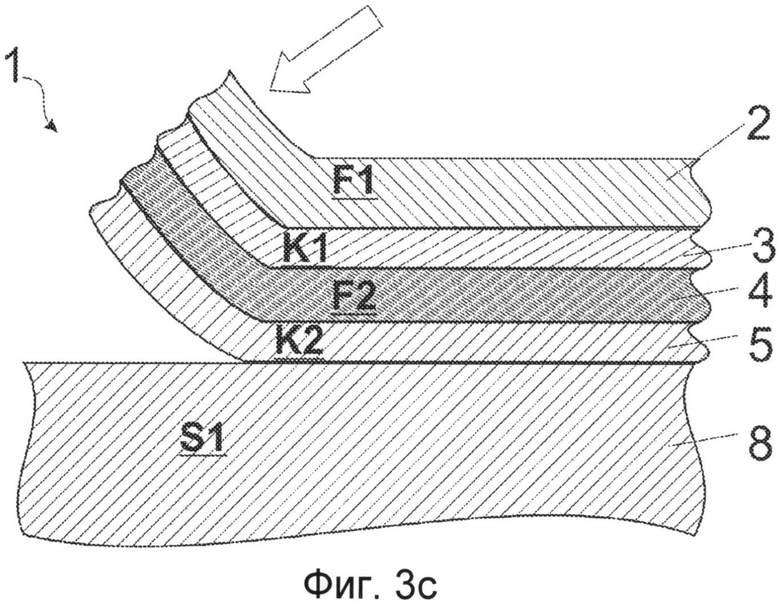

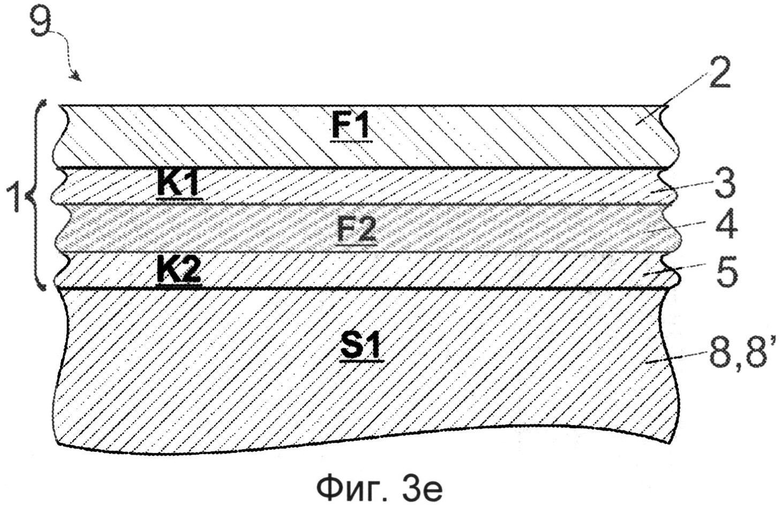

на Фиг.3 схематически показаны различные стадии способа изоляции субстрата:

на Фиг.3а показано схематическое поперечное сечение изоляционной мембраны с разделительной пленкой;

на Фиг.3b показано схематическое поперечное сечение изоляционной мембраны в процессе удаления разделительной пленки;

на Фиг.3с показано схематическое поперечное сечение изоляционной мембраны в процессе осуществления контакта изоляционной мембраны с субстратом для наклеивания;

на Фиг.3d показано схематическое поперечное сечение изоляционной мембраны в процессе осуществления контакта изоляционной мембраны с субстратом для наклеивания согласно варианту способа наклеивания, альтернативному представленному на Фиг.3b и Фиг.3с.

на Фиг.3е показано схематическое поперечное сечение полученного композитного объекта;

на Фиг.4 показано схематическое поперечное сечение композитного объекта с двумя перекрывающимися изоляционными мембранами.

на Фиг.5 показано схематическое поперечное сечение композитного объекта с двумя сваренными изоляционными мембранами.

Представленные чертежи являются схематическими. Показаны только элементы, существенные для непосредственного понимания настоящего изобретения. Направления движения указаны стрелками.

На Фигуре 1 показано схематическое поперечное сечение изоляционной мембраны 1 со структурой слоев:

a) пленка (F1) 1, содержащая поливинилхлорид;

b) первый адгезив (К1) 3;

c) полиэтилентерефталатная пленка (F2) 4;

d) второй адгезив (К2) 5.

Слои пленки ПВХ (F1) 2, первого адгезива (К1) 3, пленки ПЭТФ (F2) 4 и второго адгезива (К2) 5 расположены сверху вниз в указанной последовательности в выбранном варианте представления. В представленном здесь варианте реализации пленка ПВХ 2 армирована волокнами, в частности тканью из стекловолокна 10. Первый адгезив (К1) 3, который находится в непосредственном контакте с пленкой ПВХ (F1) 2 и с пленкой ПЭТФ (F2) 4, представляет собой, в частности, адгезив на основе (мет)акрилатов, и может быть активирован нагреванием. Второй адгезив (К2) представляет собой, в частности, контактный адгезив, особенно контактный адгезив на основе термопластичной резины, предпочтительно на основе барьерного сополимера СБС/СИС, и нанесен на сторону пленки ПЭТФ (F2) 4, расположенную напротив пленки ПВХ. Такая изоляционная мембрана имеет превосходное барьерное действие по отношению к пластификаторам, выделяющимся из пленки ПВХ (F1) 2, и предотвращает проникновение указанных пластификаторов во второй адгезив (К2) 5.

На Фигуре 2 показано схематическое поперечное сечение изоляционной мембраны 1 согласно другому варианту реализации. Показана та же самая слоистая структура, которая описана выше на Фигуре 1, за исключением слоя b') алюминия (F3) 6, расположенного между слоем b) первого адгезива (К1) 3 и слоем с) полиэтилентерефталатной пленки (F2). Такая изоляционная мембрана имеет еще лучшее барьерное действие по отношению к пластификаторам.

На Фигуре 3, состоящей из фигур 3а, 3b, 3с и 3d, схематически показаны различные стадии способа изоляции субстрата:

На Фигуре 3а показано схематическое поперечное сечение изоляционной мембраны 1 со слоями пленки ПВХ (F1) 2, первого адгезива (К1) 3, пленки ПЭТФ (F2) 4 и второго адгезива (К2) 5. Кроме того, слой второго адгезива (К2) 5 находится в контакте с разделительной пленкой (F4) 7 на стороне, противоположной пленке полиэтилентерефталата (F2) 4. Контактный адгезив, выбранный в качестве второго адгезива (К2), таким образом, полностью закрыт разделительной пленкой так, чтобы изоляционную мембрану можно было держать, хранить, перевозить и, в частности, сворачивать в рулон без склеивания.

На Фигуре 3b показано схематическое поперечное сечение изоляционной мембраны 1, представленной на Фигуре 3а, в процессе удаления разделительной пленки (F4) 7.

На Фигуре 3с показано схематическое поперечное сечение. Здесь изоляционная мембрана 1 нанесена на субстрат (S1) 8 после того как была удалена разделительная пленка (F4) 7, как показано на Фигуре 3b, при этом второй адгезив (К2) 5 изоляционной мембраны 1 приведен в контакт с изолируемым субстратом (S1) 8.

На Фигуре 3d схематически показано получение композита 9. Изоляционную мембрану 1 помещают, со все еще нанесенной разделительной пленкой (F4) 7, на изолируемый субстрат (S1) 8, обрезают для придания нужной формы и помещают в соответствующее положение. Теперь поднимают один конец изоляционной мембраны 1, вытягивают в этой области разделительную пленку 7, приводят в контакт изоляционную мембрану с изолируемым субстратом (S1) 8 при помощи открывшегося адгезива (К2) 5 и приклеивают. Теперь непрерывно вытягивают разделительную пленку между изоляционной пленкой 1 и изолируемым субстратом 8, так чтобы немедленно после вытягивания (удаления) разделительной пленки 7 приводить в контакт второй адгезив (К2) 5 изоляционной мембраны 1 с изолируемым субстратом, и склеивать их между собой. Указанный тип склеивания является особенно предпочтительным для больших площадей склеивания, поскольку указанным образом легче можно получить точное соответствие склеек и изоляций.

На Фигуре 3е показано схематическое поперечное сечение композитного объекта 9, полученного в результате способа изоляции субстрата, показанного на Фигурах 3а, 3b, 3с и 3d. Следовательно, композитный объект 9 состоит из изоляционной пленки 1, а также субстрата (S1) 8, на который наклеена указанная пленка при помощи второго адгезива (К2) 5 изоляционной пленки 1. Такой композитный объект 9 представляет собой, в частности, изолированную кровлю, поскольку кровля 8' предпочтительна в качестве изолируемого субстрата (S1) 8.

На Фигуре 4 показано схематическое поперечное сечение композитного объекта с двумя перекрывающимися изоляционными мембранами. В левой части фигуры показан конец изоляционной мембраны 1, приклеенный как показано на Фигуре 3е. Чтобы гарантировать изоляцию даже в области перекрывания 12, перекрывающей изоляционной пленке 11 в настоящем варианте реализации придают такую форму в области края 12, что в указанной области отсутствует второй адгезив (К2) 5, а пленка ПВХ перекрывающей (т.е. верхней) изоляционной мембраны 11 предпочтительно находится в непосредственном контакте с пленкой ПВХ перекрытой (т.е. нижней) изоляционной мембраны, и далее два указанных слоя ПВХ плотно сваривают между собой в области перекрывания 13 при помощи сварочного аппарата. Следствием сварки 14 является то, что две перекрывающихся изоляционных мембраны гарантируют безукоризненную изоляцию и, в частности, предотвращают проникновение воды извне в зазор 15 между изоляционными мембранами 1, 11, а, следовательно, на изолируемый субстрат (S1) 8.

На Фигуре 5 показано схематическое поперечное сечение композитного объекта 9 с двумя запаянными изоляционными мембранами. Возможность, показанная в описанном варианте, является вариантом возможности изоляции в области краев изоляционных мембран, показанной на Фигуре 4. Здесь две изоляционные мембраны 1 расположены одна рядом с другой и приклеены таким образом, что отсутствует зазор или имеется только очень небольшой зазор 15 между изоляционными мембранами 1. Указанный зазор 15 на лицевой стороне запаивают при помощи полосы пленки ПВХ 16, при этом полосу пленки ПВХ 16 помещают поверх зазора 15 и плотно сваривают между собой при помощи сварочного аппарата.

Примеры

Следующие примеры служат для иллюстрации настоящего изобретения.

Следующие изоляционные мембраны изготавливали следующим способом.

Сравн.:

Sarnafil® G410-15 EL, изоляционную пленку ПВХ (толщиной 1,5 мм, армированную стекловолоконным матом), поставляемую в продажу фирмой Sika Sarnafil AG, Швейцария, покрывали с одной стороны SikaMelt®-9209HT, контактным адгезивом, поставляемым в продажу фирмой Sika Automotive GmbH, Германия, в количестве 150 г/м2. Затем бумагу с проклейкой кремнийорганическими соединениями помещали в качестве разделительной пленки на нанесенный контактный адгезив для предотвращения ошибочного приклеивания.

Указанная изоляционная мембрана служила для целей сравнения и обозначена далее как Сравн.

1:

Sarnafil® G410-15 EL, изоляционную пленку ПВХ (толщиной 1,5 мм, армированную стекловолоконным матом), поставляемую в продажу фирмой Sika Sarnafil AG, Швейцария, соединяли при 150-165°С с пленкой ПЭТФ толщиной 30 микрометров, покрытой с одной стороны активируемым нагреванием метакрилатным адгезивом, прижимали пленки друг к другу при помощи валиков и склеивали между собой. Расположение пленки ПЭТФ, покрытой адгезивом, было таким, чтобы сторона, покрытая адгезивом, вступала в контакт с пленкой ПВХ. Хорошее клеевое соединение, обеспеченное активацией адгезива нагреванием, образовывалось между двумя пленками немедленно после их выхода из прижимных валиков.

Поверхность композитной пленки ПВХ/адгезив/ПЭТФ, полученной указанным способом, покрывали со стороны ПЭТФ контактным адгезивом SikaMelt® 9209HT, поставляемым в продажу фирмой Sika Automotive GmbH, Германия, в количестве 150 г/м2. Затем бумагу с проклейкой кремнийорганическими соединениями помещали в качестве разделительной пленки на нанесенный контактный адгезив для предотвращения ошибочного приклеивания. Указанная изоляционная мембрана обозначена далее как 1.

2:

Пленку ПЭТФ толщиной 12 микрометров, имеющую с одной стороны покрытие алюминием, напыленным из газовой фазы, покрывали со стороны алюминия активируемым нагреванием метакрилатным адгезивом. Полученную пленку Al/ПЭТФ, покрытую адгезивом, соединяли при помощи дублировочного устройства при 150-170°С с изоляционной пленкой ПВХ Sarnafil® G410-15 (толщиной 1,5 мм, армированной стекловолоконным матом), поставляемой в продажу фирмой Sika Sarnafil AG, Швейцария, и склеивали указанные пленки между собой. При этом, как пленку А1/ПЭТФ, так и изоляционную пленку ПВХ нагревали в обогревательном цилиндре с паровой баней, а затем спрессовывали между двумя прижимными валиками и склеивали между собой. Расположение пленки ПЭТФ, покрытой адгезивом, было таким, чтобы сторона, покрытая адгезивом, вступала в контакт с пленкой ПВХ. Хорошее клеевое соединение, обеспеченное активацией адгезива нагреванием, образовывалось между двумя пленками немедленно после их выхода из прижимных валиков.

Поверхность композитной пленки ПВХ/адгезив/Al/ПЭТФ, полученной указанным способом, покрывали со стороны ПЭТФ контактным адгезивом SikaMelt® 9209HT, поставляемым в продажу фирмой Sika Automotive GmbH, Германия, в количестве 150 г/м2. Затем бумагу с проклейкой кремнийорганическими соединениями помещали в качестве разделительной пленки на нанесенный контактный адгезив для предотвращения ошибочного приклеивания. Указанная изоляционная мембрана обозначена далее как 2.

Испытание

Для испытания указанные изоляционные мембраны нарезали при помощи резательного устройства на полоски размерами 5 см×20 см (для цинкового листа) и 5 см×25 см (для Duraguard), удаляли с изоляционных мембран разделительные пленки и 4 полученных полоски наклеивали, одну рядом с другой, на лист цинка толщиной 0,6 мм (поверхность электролитически гальванизирована) размерами 20 см×25 см и на пластину Dens Deck Duraguard толщиной 8,5 мм производства Georgia-Pacific Building Products company, США (армированная стекловолоконным матом гипсовая пластина) размерами 25 см×25 см, прижимали валиком массой 5 кг и выдерживали 7 дней при 23°С/50% отн. влажности воздуха.

Указанные композитные объекты, полученные описанным способом, хранили в течение общего времени хранения 4 недели при 23°С/50% отн. влажности воздуха («КТ»), в камере с принудительной циркуляцией воздуха при 50°С («50°С») и при 70°С («70°С»), и испытывали на сопротивление отслаиванию через 1, 2, 3 и 4 недели. Каждую неделю испытывали одну из четырех полосок.

Сопротивление отслаиванию («SF») измеряли согласно EN 1372, полученные значения приведены в Таблице 1 и Таблице 2 как SF (H/50 мм). Угол отрыва для цинкового листа выбран не 90°, а 30°, поскольку было обнаружено, что при угле отрыва 90° пластины Duraguard разрушались.

Из результатов, приведенных в Таблице 1 и Таблице 2, можно видеть, что падение прочности адгезии, вызванное миграцией пластификатора после длительного хранения, в частности, после хранения при повышенной температуре в Примерах 1 и 2 согласно настоящему изобретению, можно значительно уменьшить по сравнению со сравнительным примером Сравн. Улучшение для изоляционной мембраны из Примера 2, дополнительно содержащей алюминий в качестве барьерного слоя в дополнение к ПЭТФ, выражено особенно ярко. Примеры 1 и 2 отличаются, в частности, значительно повышенной теплостойкостью (50°С) по сравнению с образцом сравнения Сравн. Пример 2 был особенно устойчив к воздействию пластификаторов.

Список позиционных обозначений

1 изоляционная мембрана

2 пленка (F1), содержащая поливинилхлорид

3 первый адгезив (К1)

4 полиэтилентерефталатная пленка (F2)

5 второй адгезив (К2)

6 алюминий (F3)

7 разделительная пленка (F4)

8 субстрат (S1)

8' кровля

9 композитный объект

10 волокна, волокнистая ткань

11 перекрывающая изоляционная мембрана 1

12 область края изоляционной мембраны 11

13 область перекрывания

14 сварной шов

15 запаянный зазор между изоляционными мембранами

16 полоса пленки ПВХ

Изобретение относится к области строительства, в частности к материалам изоляции кровельных конструкций, и касается изоляционной мембраны с барьером против миграции пластификатора. Изоляционная мембрана содержит следующую слоистую структуру: а) пленка, содержащая поливинилхлорид; b) первый адгезив; с) полиэтилентерефталатная пленка; и d) второй адгезив. Указанные слои расположены в последовательности а), b), с) и d). Изобретение позволяет осуществлять наклеивание поливинилхлоридной мембраны на большую поверхность без проблем, возникающих вследствие миграции пластификатора из пленки ПВХ в адгезив. 5 н. и 14 з.п. ф-лы, 9 ил, 2 табл.

1. Изоляционная мембрана (1), содержащая следующую слоистую структуру:

a) пленка (F1) (2), содержащая поливинилхлорид;

b) первый адгезив (К1) (3), представляющий собой адгезив на основе (мет)акрилатов, причем указанный адгезив может быть активирован нагреванием;

c) полиэтилентерефталатная пленка (F2) (4); и

d) второй адгезив (К2) (5);

причем указанные слои расположены в последовательности а), b), с) и d).

2. Изоляционная мембрана по п. 1, отличающаяся тем, что второй адгезив (К2) (5) представляет собой контактный адгезив.

3. Изоляционная мембрана по п. 1, отличающаяся тем, что полиэтилентерефталатная пленка (F2) (4) имееет толщину от 5 до 50 микрометров и предпочтительно от 10 до 40 микрометров.

4. Изоляционная мембрана по п. 1, отличающаяся тем, что изоляционная мембрана армирована волокнами (10).

5. Изоляционная мембрана по любому из пп. 1-4, отличающаяся тем, что между слоем b) первого адгезива (К1) (3) и слоем с) полиэтилентерефталатной пленки расположен слой b'), выполненный из алюминия (F3) (6).

6. Изоляционная мембрана по любому из пп. 1-4, отличающаяся тем, что изоляционная мембрана имеет выступающую полосу ПВХ (2) в области края (12) изоляционной мембраны, особенно по длинной стороне.

7. Изоляционная мембрана по п. 5, отличающаяся тем, что изоляционная мембрана имеет выступающую полосу ПВХ (2) в области края (12) изоляционной мембраны, особенно по длинной стороне.

8. Изоляционная мембрана по п. 6, отличающаяся тем, что в области выступающей полосы ПВХ (2) отсутствует второй адгезив (К2).

9. Изоляционная мембрана по п. 7, отличающаяся тем, что в области выступающей полосы ПВХ (2) отсутствует второй адгезив (К2).

10. Изоляционная мембрана по любому из пп. 1-4, 7, 8 или 9, отличающаяся тем, что слой второго адгезива (К2) (5) находится в контакте с разделительной пленкой (F4) (7) со стороны, противоположной полиэтилентерефталатной пленке (F2) (4).

11. Изоляционная мембрана по п. 5, отличающаяся тем, что слой второго адгезива (К2) (5) находится в контакте с разделительной пленкой (F4) (7) со стороны, противоположной полиэтилентерефталатной пленке (F2) (4).

12. Изоляционная мембрана по п. 6, отличающаяся тем, что слой второго адгезива (К2) (5) находится в контакте с разделительной пленкой (F4) (7) со стороны, противоположной полиэтилентерефталатной пленке (F2) (4).

13. Композитный объект (9), состоящий из изоляционной пленки (1) по любому из пп. 1-9 и субстрата (S1), на который наклеена указанная пленка при помощи второго адгезива (К2) (5), входящего в состав указанной изоляционной пленки.

14. Композитный объект по п. 13, отличающийся тем, что указанный композитный объект представляет собой изолированную кровлю.

15. Способ изоляции субстрата (S1) (8), включающий следующие стадии:

α) удаление разделительной пленки (F4) (7) с изоляционной мембраны по любому из пп. 10-12;

или

α′) обеспечение изоляционной мембраны (1) по любому из пп. 1-12;

β) приведение в контакт второго адгезива (К2) (5) изоляционной мембраны (1) с изолируемым субстратом (S1) (8).

16. Способ по п. 15, отличающийся тем, что на стадии γ), следующей за стадией β), наносят вторую изоляционную мембрану (1) по любому из пп. 6-12, после того как удалена разделительная пленка (F4) (7), которая могла присутствовать, рядом с изоляционной мембраной, уже нанесенной согласно стадии α) или стадии α′) и стадии β), при этом второй адгезив (К2) (5) второй изоляционной мембраны (1) приводят в контакт с изолируемым субстратом (S1) (8), при этом выступающая полоса ПВХ перекрывает изоляционную мембрану, уже нанесенную согласно стадии α) или стадии α′) и стадии β), и присоединена к содержащей поливинилхлорид пленке (F1) (2) указанной мембраны.

17. Способ по п. 15, отличающийся тем, что на стадии γ), следующей за стадией β), наносят вторую изоляционную мембрану (1) по любому из пп. 1-12, после того как удалена разделительная пленка (F4) (7), которая могла присутствовать, рядом с изоляционной мембраной, уже нанесенной согласно стадии α) или стадии α′) и стадии β), при этом второй адгезив (К2) (5) второй изоляционной мембраны (1) приводят в контакт с изолируемым субстратом (S1) (8), и на следующей стадии ε) содержащие поливинилхлорид пленки (F1) (2) изоляционных мембран, расположенные рядом друг с другом, соединяют между собой при помощи полоски ПВХ (16), запаивая, таким образом, зазор (15), который может присутствовать между изоляционными мембранами.

18. Применение изоляционной мембраны (1) по любому из пп. 1-12 для изоляции субстрата (S1) (8), в частности кровли (8′).

19. Применение полиэтилентерефталатной пленки в качестве барьера для пластификатора между содержащей пластификатор полимерной пленкой и адгезивом.

| US 5496615 A , 05.03.1996 | |||

| Способ приготовления ванны для предохранения ржавления изделий из железа и стали | 1927 |

|

SU43608A1 |

| EP 0976543 A1, 02.02.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАДИТЕЛЯ ДЛЯ СИЛОВОГО ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 1991 |

|

RU2038710C1 |

| Автомат для контроля по линейным размерам высокоточных деталей | 1978 |

|

SU764748A1 |

| RU 2006112352 A, 10.11.2007; | |||

Авторы

Даты

2015-08-20—Публикация

2010-11-26—Подача