Изобретение относится к взрывчатым веществам, в частности к эмульгирующему составу для получения эмульсионных взрывчатых веществ (ЭВВ).

В технологии добычи минерального сырья взрывные работы на базе ЭВВ находят все более широкое применение. Это подтверждает, например, тот факт, что в 2012 г. доля ЭВВ в общем объеме производства промышленных ВВ России достигла 80%. Количественный рост выпускаемых ЭВВ требует совершенствования и расширения сырьевой базы, в которой поверхностно-активные соединения (эмульгаторы) имеют решающее значение. Применительно к ЭВВ исследователями в качестве эмульгаторов апробированы следующие виды химических соединений: жирные кислоты и их соли, эфиры полиатомных спиртов и жирных кислот, оксиэтилированные эфиры полиатомных спиртов и сахаров с жирными кислотами, амины жирных кислот, алканоламины и аминоэфиры, производные оксазолина и имидозалина, сульфонаты, органические фосфаты (пат. США - №№4386977, 4394198, 4496405, 4543137, 4566920; заявки Великобритании - №№2125782, 2136792, 2136793 и др.). В более поздних разработках фирмы «Лубризол» описаны эмульгаторы на основе алкенил-(полиизобутилен)-янтарного ангидрида и его аминопроизводных (W089/05785, W088/03522, пат. США №6200398, пат. Австрии - №№610692, 615597, В-40006/85 и др.).

В эмульсионных составах, как правило, применяют не индивидуальные соединения с поверхностной активностью, а их смеси, используя явление синергетического эффекта (RU №№2317281 C2, 2224587 C2, 2048881 C1 и др.).

Современные смесевые эмульгаторы в основе своей содержат высокомолекулярную часть (молекулярная масса примерно 1000-1500), которую смешивают с эфирами жирных кислот или предпочтительно с аминоэфирами жирных кислот. Высокомолекулярная часть - обычно производные полиизобутиленянтарного ангидрида является эмульгатором и одновременно стабилизатором эмульсии, а добавки класса эфиров (аминоэфиров) жирных кислот дополнительно способствуют образованию эмульсий и обеспечивают снижение стоимости целевых продуктов, поскольку дешевле высокомолекулярной составляющей.

Ближайшим аналогом заявляемого изобретения является эмульгирующий состав, содержащий стабилизатор для эмульсионных взрывчатых веществ по патенту RU 2317281. Он содержит масло индустриальное и эмульгатор, в качестве которого использованы продукты конденсации алкенил-(полиизобутилен)-янтарного ангидрида с аминопроизводными, либо смесь аминированного и исходного алкенил-(полиизобутилен)-янтарного ангидрида, либо продукты конденсации алкенил-(полиизобутилен)-янтарного ангидрида с аминопроизводными и эфиры жирных кислот таллового масла или жирных кислот фракции C12-C16 с полиатомными спиртами, либо смесь аминированного и исходного алкенил-(полиизобутилен)-янтарного ангидрида и эфиры жирных кислот таллового масла или жирных кислот фракции C12-C16 с полиатомными спиртами, взятые в количестве. обеспечивающем проявление синергетического эффекта, причем полиатомный спирт выбран из группы пентаэритрит, глицерин, отличающийся тем, что дополнительно содержит полиизобутилен молекулярной массой 500-2000 в качестве стабилизатора эмульсии при следующих соотношениях компонентов, мас.%:

Состав дополнительно может содержать эфиры жирных кислот таллового масла или жирных кислот фракции C12-C16 с полиатомным спиртом в количестве 5-34 мас.% или дополнительно содержит сорбитанмоноолеат в количестве 5-50 мас. %.

Недостатком указанного состава является ограниченная сырьевая база, что не позволяет полностью обеспечить потребности рынка. В частности недостает жирных кислот таллового масла необходимого уровня качества и кислот фракции C12-C16. Кроме того - химический состав и физические свойства дистиллированного таллового масла могут меняться в очень широком диапазоне и зависят от качества и состава используемой древесины, времени года, района ее произрастания и других факторов.

Технической задачей изобретения является расширение сырьевой базы для синтеза эмульгаторов на основе алкенил-(полиизобутилен)-янтарного ангидрида и его аминопроизводных, повышении экономичности производства без снижения качественных характеристик получаемого эмульгирующего состава.

Технический результат достигается тем, что эмульгирующий состав, включающий полиизобутиленянтарный ангидрид или полиизобутиленаминоэфир и масло индустриальное, дополнительно содержит продукт конденсации смеси триглицеридов жирных кислот, входящих в растительные масла и алканоламинов при следующем полиизобутиленянтарный ангидрид или полиизобутиленаминоэфир 20-40, продукт конденсации смеси триглицеридов жирных кислот, входящих в растительные масла 20-60, масло индустриальное - остальное. При этом эмульгирующий состав содержит продукт конденсации смеси триглицеридов линолевой, линоленовой и олеиновой кислот, входящих в растительные масла, с алканоламином в виде моно- ди- и триэтаноламина, или их смесью, полученной нагреванием при температуре 200-225°C в токе азота с отгонкой выделяющейся воды и длительностью выдержки от 2 до 4 часов. Кроме того, эмульгирующий состав для эмульсионных взрывчатых веществ дополнительно содержит 20-40% аминоэфира жирных кислот дистиллированного таллового масла с алканоламином в виде ди- или триэтаноламина или смеси моно-, ди- и триэтаноламина.

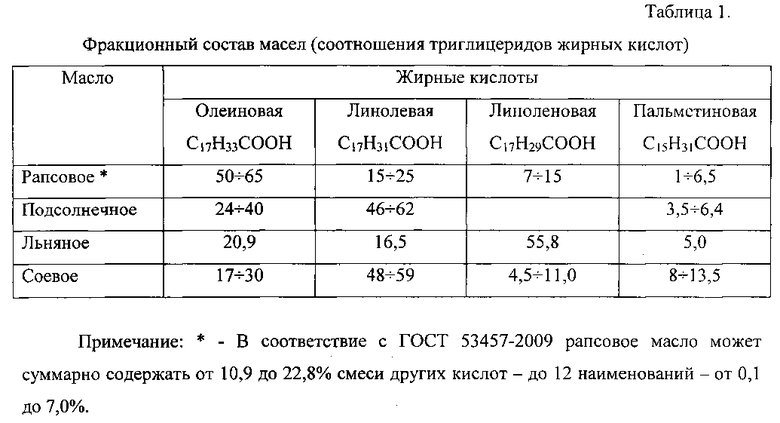

Т.о., в предлагаемый эмульгирующий состав для эмульсионных взрывчатых веществ включает второй поверхностно-активный компонент, в качестве которого используют продукт, полученный конденсацией смеси триглицеридов жирных кислот, содержащихся в маслах: рапсовом по ГОСТ Р 53457-2009, или соевом по ГОСТ Р 53510-2009, или льняном по ГОСТ 5791-81, или подсолнечном по ГОСТ Р 52465-2005 (далее по тексту растительное масло) и алканоламина в виде моно-, ди- или триэтаноламина, или их смеси по ТУ 6-02-982-96. Фракционный состав масел в основе своей соответствует соотношению триглицеридов жирных кислот, приведенному в таблице 1.

Смесь алканоламинов по ТУ 6-02-982-96 включает: моноэтаноламина - не более 5%, диэтаноламина - не более 14%, триэтаноламина - не менее 80%. При этом соотношение производных алкенил-(полиизобутилен)-янтарного ангидрида и аммониевых солей смеси триглицеридов кислот изменяется в пределах 20-40/20-60 по массе и дополнительно эмульгирующий состав может содержать 20-40% аминоэфира дистиллированного таллового масла и от 15 до 50% масла индустриального.

Технический результат от применения заявляемого эмульсионного состава с использованием в качестве источника жирных кислот триглицеридов растительных масел заключается в увеличении объема производства на 27%, снижения стоимости сырья на 8÷10% и дополнительного снижения стоимости сырья на 3-5% за счет применения в качестве алканоламина смеси по ТУ 6-02-982-96.

Эксплуатационные характеристики эмульгирующих составов по предлагаемому решению не только не уступают аналогам, но имеют еще одно преимущество: вязкость эмульсий с новым эмульгирующим составом ниже, что положительно влияет на процессы смешения эмульсии с добавками и механизированного закачивания ЭВС посредством насоса в скважины (необходимо меньше давление для достижения требуемой производительности).

Возможность реализации заявляемого решения подтверждена следующими примерами, из которых пример 1 соответствует ближайшему аналогу по патенту RU 2317281, а последующие - предлагаемому решению.

Пример 1 (пр.9, таблица 1, пат. 2317281)

Одним из известных способов (например пат. RU 2048881) получают алкенил-(полиизобутилен)-янтарный ангидрид и его аминопроизводное в виде продукта конденсации с триэтаноламином, которые перемешаны в соотношении 50/50. Эмульгирующий состав приготовлен смешением 45 мас. % этой смеси, 18 мас. % эфира жирных кислот таллового масла и полиатомного спирта в виде полиглицерина, 16 мас. % полиизобутилена как стабилизатора эмульсии и 21 мас. % масла индустриального марки И-40А по ГОСТ 20799-88.

Результаты тестирования этого образца в сравнении с образцами, полученными по заявляемому изобретению, обобщены в таблице 2.

Технологический процесс получения разработанного эмульгирующего состава включает следующие стадии:

1. Синтез одним из известных способов полиизобутиленянтарного ангидрида термической конверсией полиизобутилена малеиновым ангидридом и при необходимости конденсация его с алканоламином с получением аминопроизводного (далее характеризуется термином «полиизобутиленаминоэфир).

2. Аммониевые соли триглицеридов жирных кислот растительных масел получают при нагревании с перемешиванием в токе азота с отгонкой выделяющейся воды 8-10 молей масла и 1 моля алканоламина, который может быть представлен моно-, ди- или триэтаноламином или их смесью по ТУ 6-02-982-96 в присутствии 1-2% щелочного катализатора при температуре 200-220°C и длительности выдержки 2,0-2,5 часа при использовании моно- и диэтаноламинов, или при температуре 215-225°C и длительности выдержки 3-4 часа при использовании триэтаноламина, или при температуре 210-220°C и длительности выдержки 2,5-3,0 часа при использовании смеси алканоламинов по ТУ 6-02-982-96.

3. Смешение в заданных соотношениях полиизобутиленянтарного ангидрида или полиизобутиленаминоэфира с аммониевыми солями триглицеридов растительных масел (далее по тексту - АСТРМ) и маслом индустриальным или, при необходимости (для достижения заданных вязкостных физических свойств эмульсии), добавление аминоэфира дистиллированного таллового масла, фильтрование от примесей, охлаждение и расфасовка в транспортную тару.

Пример 2. В соответствии с описанием технологического процесса готовят эмульгирующий состав, включающий компоненты в следующем соотношении, мас. %:

АСТРМ рапсового масла и триэтаноламина получают при мольных соотношениях 10:1, при 225°C с выдержкой 3 часа; кислотное число аминоэфира 5,6 мг КОН/г.

АСТРМ охлаждают до 120°C и добавляют в реактор к полиизобутиленянтарному ангидриду; при работающей мешалке в этот же реактор добавляют масло индустриальное с комнатной температурой, содержимое перемешивают 30 мин с одновременным охлаждением до 100°C, фильтруют и разливают в транспортную тару.

Этот режим охлаждения сохраняют во всех последующих примерах.

Пример 3. В соответствии с описанием технологического процесса готовят эмульгирующий состав, включающий компоненты в следующем соотношении, мас. %:

АСТРМ на основе рапсового масла и триэтаноламина готовят при мольных соотношениях 8:1 при температуре 215°C и длительности выдержки 4 часа; кислотное число 6,0 мг КОН/г.

Пример 4. В соответствии с описанием технологического процесса готовят эмульгирующий состав, включающий компоненты в следующем соотношении, мас. %:

АСТРМ на основе рапсового масла и смеси алканоламинов по ТУ 6-02-982-96 готовят при мольных соотношениях 10:1 при температуре 210°C и длительности выдержки 3 часа; кислотное число 5,2 мг КОН/г.

Пример 5. В соответствии с описанием технологического процесса готовят эмульгирующий состав, включающий компоненты в следующем соотношении, мас. %:

АСТРМ на основе рапсового масла и триэтаноламина готовят при мольных соотношениях 10:1 при температуре 220°C и длительности выдержки 3,5 часа; кислотное число 5,8 мг КОН/г.

Пример 6. В соответствии с описанием технологического процесса готовят эмульгирующий состав, включающий компоненты в следующем соотношении, мас. %:

АСТРМ на основе рапсового масла и диэтаноламина готовят при мольных соотношениях 8:1 при температуре 200°C и длительности выдержки 2,5 часа; кислотное число 4,2 мг КОН/г.

Пример 7. В соответствии с описанием технологического процесса готовят эмульгирующий состав, включающий компоненты в следующем соотношении, мас. %:

АСТРМ на основе рапсового масла и моноэтаноламина готовят при мольных соотношениях 10:1 при температуре 220°C и длительности выдержки 2 часа; кислотное число 2,6 мг КОН/г.

АТРМ на основе рапсового масла и моноэтаноламина готовят при мольных соотношениях 10:1 при температуре 220°C и длительности выдержки 2 часа; кислотное число 2,6 мг КОН/г.

Пример 8. В соответствии с описанием технологического процесса готовят эмульгирующий состав, включающий компоненты в следующем соотношении, мас. %:

АТРМ на основе рапсового масла и триэтаноламина готовят при мольных соотношениях 9:1 при температуре 220°C и длительности выдержки 3,5 часа; кислотное число 3,5 мг КОН/г.

Пример 9. В соответствии с описанием технологического процесса готовят эмульгирующий состав, включающий компоненты в следующем соотношении, мас. %:

АТРМ на основе рапсового масла и смеси алканоламинов по ТУ 6-02-982-96 готовят при мольных соотношениях 8:1 при температуре 220°C и длительности выдержки 2,5 часа; кислотное число 2,2 мг КОН/г. Аминоэфир дистиллированного таллового масла с триэтаноламином готовят при мольных соотношениях 1,5:1,0 при температуре 200°C и выдержке 2 часа; кислотное число 1,8 мг КОН/г.

Пример 10. В соответствии с описанием технологического процесса готовят эмульгирующий состав, включающий компоненты в следующем соотношении, мас. %:

АТРМ на основе рапсового масла и моноэтаноламина готовят при мольных соотношениях 10:1 при температуре 215°C и длительности выдержки 2,5 часа; кислотное число 2,0 мг КОН/г.

Пример 11. В соответствии с описанием технологического процесса готовят эмульгирующий состав, включающий компоненты в следующем соотношении, мас. %:

Пример 12. В соответствии с описанием технологического процесса готовят эмульгирующий состав, включающий компоненты в следующем соотношении, мас. %:

АТРМ на основе льняного масла и триэтаноламина готовят при мольном соотношении 9:1 при температуре 220°C и длительности 2,0 часа, кислотное число 3,7 мг КОН/г.

Пример 13. В соответствии с описанием технологического процесса готовят эмульгирующий состав, включающий компоненты в следующем соотношении, мас. %:

АТРМ на основе соевого масла и триэтаноламина готовят при мольном соотношении 8:1 при температуре 220°C и длительности 2,0 часа, кислотное число 1,6 мг КОН/г.

Пример 14. В соответствии с описанием технологического процесса готовят эмульгирующий состав, включающий компоненты в следующем соотношении, мас. %:

АТРМ на основе подсолнечного масла и диэтаноламина готовят при мольном соотношении 8:1 при температуре 200°C и длительности выдержки 3,0 часа, кислотное число 3,3 мг КОН/г.

Примеры 2-11 отражают основные количественные соотношения заявляемого эмульгирующего состава и технологии синтеза АТРМ на основе рапсового масла.

Примеры 4, 9-11 показывают нижний и верхний уровни массовых содержаний полиизобутиленянтарного ангидрида и полиизобутиленаминоэфира, в них же показана возможность применения и массовые количества АТРМ на основе рапсового масла с различными алканоламинами: моно-, ди- и триэтаноламин, мольные соотношения, температурные интервалы и длительность выдержки.

Примеры 12-14 показывают возможность использования вместо рапсового масла в качестве сырья для получения АТРМ иных растительных масел - льняного, соевого и подсолнечного.

Из результатов сравнительного тестирования (таблица 2) свойств образцов эталонной эмульсии видно, что вновь синтезированные (примеры 2-14) эмульгирующие составы для эмульсионных взрывчатых веществ не только обеспечивают необходимые качественные характеристики эмульсии. Эксплуатационные характеристики эмульгирующих составов для эмульсионных взрывчатых веществ по предлагаемому решению имеют еще одно преимущество: вязкость эмульсий с новым эмульгирующим составом ниже, что положительно влияет на процессы смешения эмульсии с добавками и механизированного закачивания ЭВС посредством насоса в скважины.

Состав эталонной эмульсии для тестирования эмульгаторов, мас. %: селитра аммиачная 62,0; селитра натриевая 16,0; вода 15,0; масло индустриальное 5,0; эмульгирующий состав (эмульгатор) 2,0. Получение эталонной эмульсии одним из известных способов: к раствору эмульгирующего состава в масле индустриальном при перемешивании и нагревании до 85±5°C приливают за 1 мин раствор окислителей с температурой 85±5°C, смесь дополнительно эмульгируют 3 мин и затем тестируют полученный образец эмульсии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМУЛЬГИРУЮЩИЙ СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЭМУЛЬСИЙ "ВОДА В МАСЛЕ" | 2023 |

|

RU2818718C1 |

| ЭМУЛЬГИРУЮЩИЙ СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЭМУЛЬСИЙ "ВОДА В МАСЛЕ" | 2019 |

|

RU2753400C2 |

| ЭМУЛЬГИРУЮЩИЙ СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИИ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2224587C2 |

| ЭМУЛЬГИРУЮЩИЙ СОСТАВ ДЛЯ ПРОИЗВОДСТВА ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2277965C1 |

| КОМПОЗИЦИОННЫЙ ЭМУЛЬГАТОР ДЛЯ ПРОИЗВОДСТВА ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2696433C1 |

| ЭМУЛЬГИРУЮЩИЙ СОСТАВ, СОДЕРЖАЩИЙ СТАБИЛИЗАТОР ДЛЯ ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2006 |

|

RU2317281C2 |

| СМЕСЬ УГЛЕВОДОРОДОВ ДЛЯ ПРОИЗВОДСТВА ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ СОСТАВОВ И ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ НА ЕЁ ОСНОВЕ (ВАРИАНТЫ) | 2014 |

|

RU2605111C2 |

| ЭМУЛЬГИРУЮЩИЙ СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЭМУЛЬСИЙ "ВОДА В МАСЛЕ" | 2008 |

|

RU2381204C2 |

| ЭМУЛЬГИРУЮЩИЙ СОСТАВ | 1992 |

|

RU2048881C1 |

| ЭМУЛЬГИРУЮЩИЙ СОСТАВ ДЛЯ ПРОИЗВОДСТВА ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ (ВАРИАНТЫ) | 2013 |

|

RU2540671C2 |

Изобретение относится к производству эмульсионных взрывчатых составов (ЭВС), а именно к эмульгирующим составам, выполняющим функцию поверхностно-активных соединений. Эмульгирующий состав включает, мас.%: полиизобутиленянтарный ангидрид или полиизобутиленаминоэфир - 20-40, продукт конденсации смеси триглицеридов жирных кислот, входящих в растительные масла, и алканоламина - 20-60 и масло индустриальное - остальное. Состав может содержать 20-40 мас.% аминоэфира жирных кислот дистиллированного таллового масла с алканоламином в виде ди- или триэтаноламина или смеси моно-, ди- и триэтаноламина. Применение эмульгирующего состава позволяет расширить сырьевую базу, увеличить объем и снизить затраты на производство. Вязкость эмульсий с новым эмульгирующим составом ниже, чем в аналогах, что положительно влияет на процессы смешения эмульсии с добавками и механизированного закачивания ЭВС в скважины. 2 з.п. ф-лы, 2 табл., 14 пр.

1. Эмульгирующий состав для эмульсионных взрывчатых веществ, включающий полиизобутиленянтарный ангидрид или полиизобутиленаминоэфир и масло индустриальное, отличающийся тем, что он дополнительно содержит продукт конденсации смеси триглицеридов жирных кислот, входящих в растительные масла, и алканоламина при следующем соотношении компонентов в составе, мас. %:

жирных кислот, входящих в растительные масла,

2. Эмульгирующий состав для эмульсионных взрывчатых веществ по п. 1, отличающийся тем, что продукт конденсации смеси триглицеридов жирных кислот, входящих в растительные масла, и алканоламина представлен амидами триглицеридов линолевой, линоленовой и олеиновой кислот с моно-, ди- и триэтаноламином, или их смесью, полученной нагреванием при температуре 200-225°C в токе азота с отгонкой выделяющейся воды и длительностью выдержки от 2 до 4 часов.

3. Эмульгирующий состав для эмульсионных взрывчатых веществ по п. 1, отличающийся тем, что дополнительно содержит 20-40 мас. % аминоэфира жирных кислот дистиллированного таллового масла с алканоламином в виде ди- или триэтаноламина или смеси моно-, ди- и триэтаноламина.

| ЭМУЛЬГИРУЮЩИЙ СОСТАВ, СОДЕРЖАЩИЙ СТАБИЛИЗАТОР ДЛЯ ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2006 |

|

RU2317281C2 |

| ЭМУЛЬСИЯ ТИПА ВОДА-В-МАСЛЕ, ВЗРЫВЧАТАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2127239C1 |

| ЭМУЛЬГАТОР ДЛЯ ОБРАЗОВАНИЯ ЭМУЛЬСИЙ ТИПА "ВОДА В МАСЛЕ" | 1995 |

|

RU2106189C1 |

| ЭМУЛЬГИРУЮЩИЙ СОСТАВ | 1992 |

|

RU2048881C1 |

| US 4828633 A, 09.05.1989 | |||

| US 4863534 A, 05.09.1989 | |||

| CN 102976877 A, 20.03.2013 | |||

Авторы

Даты

2015-08-20—Публикация

2014-01-24—Подача