Область техники

Настоящее изобретение относится к камере сгорания и способу сжигания, а также к устройству производства электрической энергии и способу производства электрической энергии при помощи такого устройства, и, в частности, к технологиям повышения эффективности сгорания и эффективности производства электрической энергии.

Предпосылки к созданию технологии

Изобретение термоэлектрического модуля, устойчивого к воздействию высоких температур, который позволяет создавать устройство производства электрической энергии, частично или полностью реализованное в виде камеры сгорания вместе с термоэлектрическим модулем производства электроэнергии, обеспечивает эффективное производство электроэнергии при помощи одного источника тепла для производства термоэлектрической энергии, использует теплоту, выделяемую в процессе сгорания, без уменьшения тепловой энергии, образующейся при производстве электричества на паровых турбинах (патент Японии № JP 4457215).

Камера сгорания, описанная в патенте Японии № JP 3318748, имеющая цилиндрическую форму, воздух для сгорания непрерывно подается в пламя с внешней стороны пламени и циркулирует образом, соответствующим направлению распространения пламени, чтобы расширить зону сгорания в направлении распространения пламени и, тем самым, исключить ее уменьшение из-за частичного перегрева модуля производства электроэнергии, который является частью камеры сгорания.

При помощи жаропрочного материала, поскольку разделительная пластина, дробящая пламя в камере сгорания, обеспечивает распространение пламени, что исключает уменьшение температуры сгорания, а также используя материал труб, обладающий функцией производства термоэлектрической энергии, описанной в патенте Японии № JP 3318748, обеспечивается возможность образования пара в процессе производства электрической энергии.

В устройстве сгорания, где горение поддерживается при циркуляции воздуха, в камере сгорания под парциальным отрицательным давлением образуется индуцированный поток воздуха при помощи пластин регулирования потока воздуха, при этом камера сгорания имеет впускное отверстие для подачи твердого топлива, чтобы исключить обычную непрерывную подачу такого топлива.

На этапе вторичного горения осуществляется непрерывная подача потока воздуха для горения пламени поочередно с внешней стороны пламени и со стороны противоположной направлению распространения пламени за счет отрицательного давления, создаваемого потоком воздуха, который сопровождает горение и обеспечивает полное сгорание горючих отходов, включая примеси.

Многократно подавая поток воздуха в направлении от нижней части на верхнюю часть сушильного бункера на объекты, которые нужно просушить, и подавая поток воздуха снизу для свободного парения при одновременном смешивании горючих отходов, содержащих примеси, в потоке воздуха сушильного бункера по способу просушки, описанному в Патенте Японии № JP 221617, обеспечивается стабильное горение и производство электроэнергии, которую нужно сберечь, исключив временные спады температуры сгорания при просушке воздухом, в процессе которой используется тепло пара на выходе паротурбинного устройства за счет повышения возможности и зоны для взаимодействия с воздухом.

Подача отработанных газов, выделяющихся устройством просушивания воздухом, в воздух для поддержания пламени в устройстве сгорания дает возможность исключить запахи за счет сгорания выхлопных газов при высокой температуре.

В процессе вторичного горения полное сгорание продуктов обеспечивается благодаря газам на выходе устройства сгорания, которое использует горючие отходы с примесями в качестве топлива вместе с необходимым для сгорания воздухом в камере сгорания, в которой используется жидкое топливо с высокой вязкостью, например отработанное масло; также отработанное масло с высокой вязкостью можно использовать как топливо благодаря теплу газов на выходе устройства сгорания, использующего горючие отходы в качестве топлива.

Публикация патента Японии № H11-83022, публикация патента Японии №2000-257834, публикация патента Японии №2001-141245, публикация патента Японии №2009-144938 и т.д. описывают роторные устройства сгорания, использующиеся жидкое или иное топливо, и, в частности, продемонстрировали отличную эффективность горения в рамках испытания на производительность устройства, описанного в публикации патента в Японии №2001-141245.

Известно устройство производства электрической энергии, частично или полностью реализованные в виде камеры сгорания, при помощи термоэлектрического модуля производства энергии, устойчивого к высокой температуре, что дает возможность использовать энергию сгорания, образующуюся в роторном устройстве; производство электрической энергии с высокой эффективностью становится возможным за счет использования термоэлектрической и тепловой энергии без уменьшения тепловой энергии, которая использует тот же источник теплоты (патент Японии № JP 4457215).

В качестве мер противодействия образованию опасных веществ и отработанных газов из-за неполного сгорания продуктов сгорания в устройстве сгорания без поддува, в котором используется отработанная бумажная продукция, деревянные материалы, отработанное масло из автомобильной, машиностроительной и пищевой отрасли и т.д., в качестве топлива, как описано в патенте Японии № JP 138656, используется пластина поддержания горения, а в японской патентной заявке №2007-242168 - система циркуляции в устройстве сжигания отработанного масла. Также в патенте Японии № JP 3066066 предлагается использовать устройство сгорания с функцией распространения пламени посредством пластины поддержания в топке для удерживания воздуха в топке в течение длительного времени при высокой температуре; в патенте Японии № JP 3318748 предложена ротационная топка сгорания нефтяных продуктов с функцией вторичного горения по периметру топки за счет подачи и циклической смены воздуха при помощи воздуходувки, которая задействована для ротационного горения. К настоящему времени было изобретено много установок для сжигания мусора, потребляющих большой объем воздуха при горении пластиковых или аналогичных материалов, и большая часть таких установок являются крупногабаритными устройствами, требующих значительных первоначальных инвестиций, что затрудняет их использование на небольших предприятиях из-за больших эксплуатационных расходов, необходимых для вторичного горения керосина или других горючих материалов.

Документы прототипов

1. Патент Японии № JP 4457215

2. Патент Японии № JP 3318748

3. Патент Японии № JP 4221617

4. Нерассмотренная японская патентная заявка № H11-83022

5. Нерассмотренная японская патентная заявка №2000-257834

6. Нерассмотренная японская патентная заявка №2001-141245

7. Нерассмотренная японская патентная заявка №2009-144938

8. Патент Японии № JP 138656

9. Японский патент №3066066

10. Нерассмотренная японская патентная заявка №2007-242168

Сущность изобретения

Цели изобретения

Примеры стандартных проблем описаны ниже:

1) Не был предложен способ сожжения, который предполагает подачу воздуха с внешней стороны пламени для сгорания твердого топлива.

2) Не был предложен способ непрерывной подачи твердых материалов согласно способу сожжения, предполагающему подачу воздуха с внешней стороны пламени.

3) Не был предложен способ очистки пламени на выходе при низкой температуре согласно способу сгорания, предполагающему подачу воздуха с внешней стороны пламени.

4) Не был предложен способ предупреждения неполного сгорания из-за недостаточного объема воздуха при использовании разного твердого топлива.

5) Не был предложен способ, предполагающий частичную или полную реализацию модуля производства термоэлектрической энергии в виде камеры сгорания, а также производство электрической энергии благодаря разнице температур между внутренней и внешней поверхностью камеры сгорания без уменьшения тепловой энергии.

6) Способ производства электрической энергии, использующей тепловую энергию, и способ производства термоэлектрической энергии, который предполагает производство электрической энергии при помощи одного источника тепла и без уменьшения объема тепловой энергии, является сложным.

В устройстве сгорания при увеличении эффективности сгорания реализуется принцип рационального использования энергии и увеличивается срок службы топки сгорания. В частности, если обычное горение не применяется к продукту сгорания, например, есть риск возникновения большого объема дыма, что вызывает проблемы, как в случае пластиковых материалов, такой способ сгорания не является приоритетным. Если бы в данном случае горение можно было улучшить и исключить образование дыма, то эти две задачи можно было бы решить одним действием.

При производстве термоэлектрической энергии, когда предполагается использование разницы температур, использовать способ производства электрической энергии, предполагающий реализацию устройства производства термоэлектрической энергии частично или полностью в виде камеры сгорания без уменьшения тепловой энергии из-за разницы температуры между внутренней и внешней поверхностью камеры сгорания.

Предоставить систему производства электрической энергии, которая обеспечивает одновременное производство электрической энергии при помощи термоэлектрической и паровой турбины посредством одного и того же источника тепла в камере сгорания.

Предоставить систему производства электроэнергии, в которой горючие отходы, включая добавки, используются в качестве топлива без отделения непереработанного мусора с большим удельным содержанием воды при уменьшении температуры сгорания нефтяных и других продуктов, что требует подачи большого объема воздуха и предполагает переработку горючих отходов через производство электроэнергии при помощи термоэлектрических и паровых турбин, использующих один и тот же источник тепла от сгорания.

Способы достижения целей

Способ сжигания продуктов сгорания в камере сгорания включает в себя: этап подачи продукта сгорания в камеру сгорания соответствующего устройства сгорания, этап поджигания продукта сгорания, этап подачи воздуха или газа, необходимого для сгорания (далее именуемого «воздух или иной газ»), с внешней стороны пламени на пламя вместе с этапом сгорания продукта сгорания, этап вторичного горения продукта сгорания в воздухе или ином газе и этап выделения дыма.

Конфигурация может включать процесс дополнительной подачи продукта сгорания, как минимум, включающего в себя долю сухого вещества, в камеру сгорания в процессе сожжения продукта сгорания по соответствующему способу.

Конфигурация может генерировать искусственный поток воздуха в камере сгорания в процессе дополнительной подачи продукта сгорания по соответствующему способу сожжения.

Конфигурация может включать в себя в рамках вторичного горения продукта сгорания этап подачи воздуха или другого газа в пламя со стороны, противоположной направлению распространения пламени.

Способ сожжения может включать в себя этап подачи воздуха или другого газа в пламя с внешней стороны и этап подачи воздуха или другого газа в пламя со стороны, противоположной стороне направления распространения пламени стороны, которые поочередно повторяются.

Конфигурация в рамках способа сожжения может осуществляться регулирование распространения пламени за счет разделительной пластины при помощи механизма распространения пламени.

Конфигурация в способе сожжения, который предполагает высушивание продукта сгорания, имеющего, как минимум, долю твердого компонента до сгорания, может включать этап переноса продукта сгорания на участок осаждения, этап переноса осажденного продукта сгорания с низа участка осаждения на его верхнюю часть, этап просушки продукта сгорания на участке осаждения и этап переноса, а также этап извлечения высушенного продукта сгорания и его перенос в камеру сгорания.

Конфигурация на этапе переноса из нижней части на верх участка осаждения может использовать воздух или другой газ для выдува вверх продукта сгорания с целью формирования искусственного потока воздуха к внешней стороне выдуваемого вверх воздушного потока.

Конфигурация на этапе восстановления просушенного продукта сгорания и переноса его в камеру сгорания позволяет также восстановить отработанные газы, и такие газы могут переместиться в устройство сгорания в качестве воздуха для сгорания.

Способ производства электроэнергии, предполагающий применение любого из описанного выше способа сожжения в модуле производства термоэлектрической энергии, может быть частичного или полностью реализован в виде устройства сгорания с использованием разницы температур между внутренней и внешней поверхностью устройства сгорания, образующейся в процессе горения.

Конфигурация в устройстве сгорания для сожжения продукта сгорания может быть обеспечена за счет камеры сгорания в форме цилиндра и цилиндрических труб для подачи воздуха с отверстиями на внутренней стороне, которые используются в направлении распространения пламени.

Конфигурация может включать в себя разделительную пластину с соответствующей оснасткой для переноса пламени внутри камеры сгорания.

Конфигурация может включать в себя впускное отверстие для материала сгорания на боковой поверхности трубы камеры сгорания и сопло для подачи потока воздуха при образовании искусственного потока воздуха на внутренней стенке трубы.

Конфигурация может включать в себя вспомогательную камеру горения цилиндрической формы с отверстиями на боковой поверхности и механизмами непрерывной передачи пламя в камеру сгорания.

Конфигурация может включать в себя механизм для подачи в камеру вспомогательного горения воздуха или газа, необходимого для горения (далее именуемое «воздух или другой газ»), с обратной стороны направления распространения пламени, сообщающийся со вспомогательной камерой сгорания.

Конфигурация камеры вторичного горения может включать в себя, как минимум, два типа камер вторичного горения разного диаметра.

Конфигурация камеры вторичного горения может включать крышку цилиндрической формы, устанавливаемую с внешней стороны, чтобы образовать пространство для забора воздуха.

Конфигурация может включать в себя выпускное отверстие для просушенного объекта в сушилке, оснащенной осадительным баком, в котором просушиваются объекты, а также впускное отверстие для циркуляции, выпускное отверстие для выхода объекта, который нужно просушить, выпускное отверстие для просушенного объекта, которое соединено с впускным отверстием устройства сгорания.

Конфигурация может включать в себя роторный вал в сушильном баке устройства просушки, инжекторную трубку с отверстиями для перемешивания возле сушильного бака роторного вала, пластины могут быть расположены очевидным образом, чтобы закрыть отверстия от верхних отверстий инжекторной трубки, а механизм подачи воздуха или другого газа под давлением может находиться в инжекторной трубе.

Конфигурация может включать в себя механизм для подачи воздуха под давлением при помощи лопастей вентилятора, работающего от роторного вала, для подачи воздуха или другого газа под давлением в инжекторную трубу.

Конфигурация может включать в себя роторный вал, который разделяется на внешний и центральный вал, лопасти для перемешивания, инжекторную трубу и пластины на внешнем валу, а также лопасти вентилятора на центральном валу.

Сушилка выполнена т.о., что выпускное отверстие для объекта, поступающего на просушку, и впускное отверстие циркуляции соединяется через трубопровод циркуляции, оснащенный воздуходувкой; трубопровод циркуляции имеет сопло подачи потока воздуха с механизмом подачи сжатого воздуха для образования искусственного потока воздуха на внешнюю сторону потока воздуха, на нижнюю часть внутренней стенки впускного отверстия и изогнутую внутреннюю стенку трубопровода циркуляции.

Конфигурация может включать в себя маршрут от запорного клапана теплового насоса до поглощающего тепло элемента на внешней стороне камеры сгорания, который передает отработанное тепло теплового насоса на трубу подачи воздуха камеры сгорания при помощи воздуходувки.

Конфигурация может включать бойлер теплообменника, который образует пар с использованием тепла на выходе камеры сгорания и паровой турбины, работающих под воздействия пара, образуемого бойлером тепла отработанных газов, где находится теплообменник, использующий тепло пара, выпускаемого паровой турбиной; и теплый или горячий воздух, подаваемый от теплообменника, поступает в трубопровод циркуляции.

Вариант осуществления изобретения, в котором используется устройство сгорания согласно любому пункту формулы изобретения 11-24, может быть реализован частично или полностью в виде термоэлектрического модуля с несколькими элементами преобразования термостатической энергии, расположенными на противоположных поверхностях внутренней стороны приемника из материала с электроизолирующими свойствами, который производит электроэнергию за счет разницы температур с каждой стороны.

Допускается использование системы производства электроэнергии, которая включает устройство сгорания, оснащенное механизмом измельчения твердых отходов сгорания, устройство просушивания потоком воздуха сгораемых твердых отходов и устройство вторичного горения, использующее сгораемые твердые отходы в качестве топлива, а также устройство производства электроэнергии, оснащенное бойлером отработанного тепла, которое использует тепло на выходе устройства сгорания, паротурбинного генератора электроэнергии и теплового насоса; система производства электроэнергии, формирующая часть или весь объем устройства сгорания при помощи модуля производства термоэлектрической энергии и эффективно использующая тот же источник теплоты для термоэлектрических и паротурбинных генераторов.

Преимущества изобретения

Настоящее изобретение имеет следующие преимущества:

1. Неполное сгорание из-за недостаточного объема воздуха исключается за счет отрицательного давления, которое возникает в силу искусственного потока воздуха и горения, а также за счет непрерывной и естественной подачи воздуха снизу со стороны небольших отверстий.

2. Вертикальная топка сгорания, расположенная таким образом, чтобы формировать несколько небольших отверстий в шахматном порядке на боковом контуре, увеличивает эффективность сгорания при помощи топки, генерирующей спиральный поток воздуха с целью увеличения эффективности взаимодействия воздуха с газом сгорания, поднимающимся по внешней стороне пламени, а также топки сгорания с большим диаметром по сравнению с топкой, подающей воздух снизу внешней стороны в газ сгорания, циркулирующий по внешней стороне пламени.

3. Жаропрочная пластина с несколькими небольшими отверстиями на внутреннем участке топки сгорания, нагреваемая при повышении пламени, имеет эффект сокращения неполноты сгорания в силу снижения температуры сгорания.

Срок службы топки сгорания увеличен за счет внедрения оптимальной конструкции горения посредством совмещения нескольких топок сгорания с учетом продуктов сгорания, расширения зону сгорания в вертикальном направлении за счет непрерывного и неоднократного использования всех функций и исключения локализованного нагрева внутренней оснастки топки.

Эффективная конструкция камеры сгорания характеризуется отсутствием потребности в новой мощности за счет механизма естественной подачи воздуха, который может быть встроен даже в разные устройствах сгорания с конструкциями, реализующими функцию подачи воздуха при помощи вентилятора или иного устройства.

Конструкция камеры сгорания с несколькими топками сгорания имеет небольшие отверстия на боковой поверхности, предназначенные для формирования спирального потока воздуха при наплыве пламени в нескольких топках, на внешних сторонах топок сгорания для подачи воздуха снизу вместе с газом сгорания, циркулирующим вне внутренней оснастки топки, и является эффективной, невзирая на размер или форму, при условии существования описанных выше функций.

Эффективность сгорания увеличена за счет образования потока воздуха в устройстве путем установки цилиндрической крышки с несколькими впускными каналами на боковой поверхности, которая закрывает внешнюю сторону для образования зазора, а также за счет подачи потока воздуха по спирали от боковой поверхности относительно пламени для эффективного смешивания воздуха с газом сгорания, циркулирующим за пределами пламени. Соответственно, можно сделать вывод, что повышение эффективности отвода дымы будет сопровождаться повышением эффективности сгорания.

Твердое топливо использовать безопасно, поскольку пламя распространяется в направлении отводного канала, если открыта верхняя поверхность, за счет отвода потока воздуха, циркулирующего в пламенной печи из канала отвода отработанных газов на боковой поверхности.

Уровень безопасности повышен за счет использования канала для отвода отработанных газов цилиндрической формы в направлении распространения циркулирующего потока воздуха. В частности, уровень безопасности работы существенно увеличивается за счет искусственного понижения давления.

Горючие отходы, содержание примеси, могут быть полностью сожжены благодаря непрерывной подаче в ротационное устройство сгорания с применением соответствующего способа.

Эффективное использование энергии, образованной в процессе производства термоэлектрической энергии без уменьшения тепловой энергии, обеспечивается за счет использования источника тепла, полученного из ротационного устройства сгорания, в котором в качестве топлива используются горючие отходы.

Производство термоэлектрической энергии может быть эффективно реализовано за счет использования разницы температур на внутренней и внешней поверхности камеры сгорания при помощи модуля термоэлектрического генератора, который образует часть или всю камеру сгорания в устройстве производства электроэнергии.

Эффективная выработка электроэнергии может осуществляться за счет использования одного источника тепла при помощи модуля термоэлектрической энергии, частично или полностью реализованного в виде камеры сгорания устройства, и тем самым обеспечив производство термоэлектрической энергии с использованием тепла сгорания камеры сгорания без уменьшения тепловой энергии, а также производство электроэнергии в паровой турбине, использующей тепло горения в камере сгорания.

Срок службы устройства производства электроэнергии может быть увеличен в камере сгорания путем обеспечения зазора между внутренней стенкой камеры сгорания, образованной модулем термоэлектрического генератора, и пламенем, благодаря подаче воздуха с внешней стороны пламени и с использованием циркулирующего за пределами пламени воздуха; а также за счет исключения локализованного нагрева путем расширения зоны сгорания в направлении распространения пламени в силу непрерывной подачи воздуха в направлении распространения пламени.

Электроэнергия, а также пар могут быть образованы в камере сгорания за счет перемещения зоны сгорания горючего газа вместе с пламенем и исключения уменьшения температуры сгорания благодаря разделительной перегородке, которую можно нагреть докрасна и использовать для контроля пламени, распространяемого в камере сгорания; а также за счет использования материала труб с функцией выработки термоэлектрической энергии.

Недостаточную подачу воздуха в процессе сожжения горючих отходов, содержащих примеси, можно компенсировать в процессе вторичного горения за счет подачи атмосферного воздуха извне пламени через впускное отверстие подачи воздуха, которое использует отрицательное давление потока воздуха, сопровождающее горение, а также за счет многократной подачи воздуха со стороны, противоположной направлению распространения пламени.

Непрерывная подача твердого топлива может быть реализована в устройстве сгорания, которое обеспечивает подачу воздуха, циркулирующего вокруг пламени, посредством установки пластин, определяющих направление потока воздуха, и сопла для подачи воздуха, которое образует увеличенный поток воздуха внутри камеры сгорания за счет использования трубы для формирования впускного отверстия при подаче твердого топлива.

Обеспечение стабильного и эффективного горения, а также производство электроэнергии возможны при исключении перепадов температуры сгорания за счет использования устройства просушивания потоком воздуха для предварительной просушки горючих отходов с высоким содержанием воды.

Эффективность просушивания повышается благодаря устройству просушивания потоком воздуха за счет увеличения возможности и зоны взаимодействия с воздухом посредством подачи воздушного потока снизу для удержания на весу подлежащего просушиванию объекта во время перемешивания подлежащего просушиванию объекта в сушильном баке и за счет повторного переноса воздушным потоком подлежащего просушиванию объекта снизу на верх сушильного бака.

Подлежащий просушке объект плавно передается в устройство просушивания воздушным потоком при помощи сопла подачи воздуха, которое формулирует искусственный поток воздуха с внешней стороны воздушного потока, переносящего такой объект; воздух поднимается вверх на изогнутую внутреннюю стенку до внутренней стенки нижней части канала подачи трубы циркуляции.

Запахи горючего продукта, который является объектом, требующим просушки, удаляются при помощи отводной трубы устройства просушивания воздушным потоком, в качестве воздуха для сгорания в устройстве сгорания.

Эффективность производства электроэнергии повышается за счет использования тепла на выходе теплового насоса в качестве воздуха для циркуляции для повышения эффективности просушивания, а также за счет подачи холодного воздуха или охлаждающего вещества на внешнюю стороны камеры сгорания.

Более эффективное производство электроэнергии обеспечивается за счет внедрения системы производства электроэнергии, использующей в качестве топлива горючие отходы, которая оснащена устройством производства электроэнергии, использующим в качестве топлива горючие отходы от модуля генератора термоэлектрической энергии, бойлером, в котором образуется пар, использующим тепло сгорания устройства производства электроэнергии, паротурбинным генератором, вырабатывающим электричество за счет пара, образующегося при работе бойлера, а также устройством просушивания воздухом горючих отходов посредством вторичной переработки горючих отходов и посредством использования одного и того же источника тепла для одновременной выработки термоэлектрической энергии и парогенераторного электричества.

Краткое описание чертежей

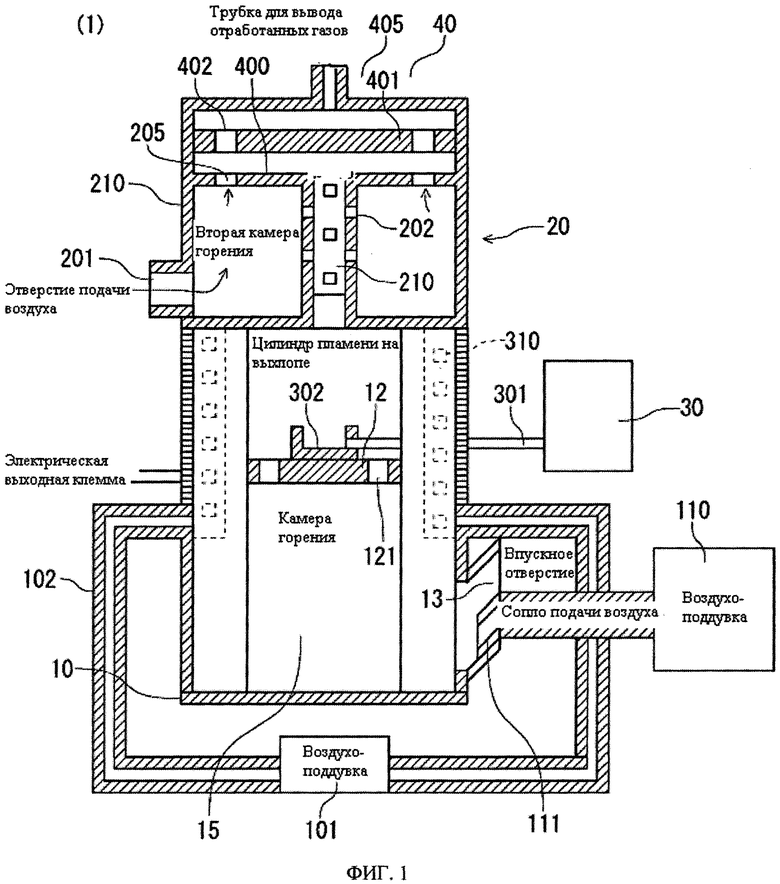

На фиг. 1 приведена общая схема технического исполнения данного изобретения.

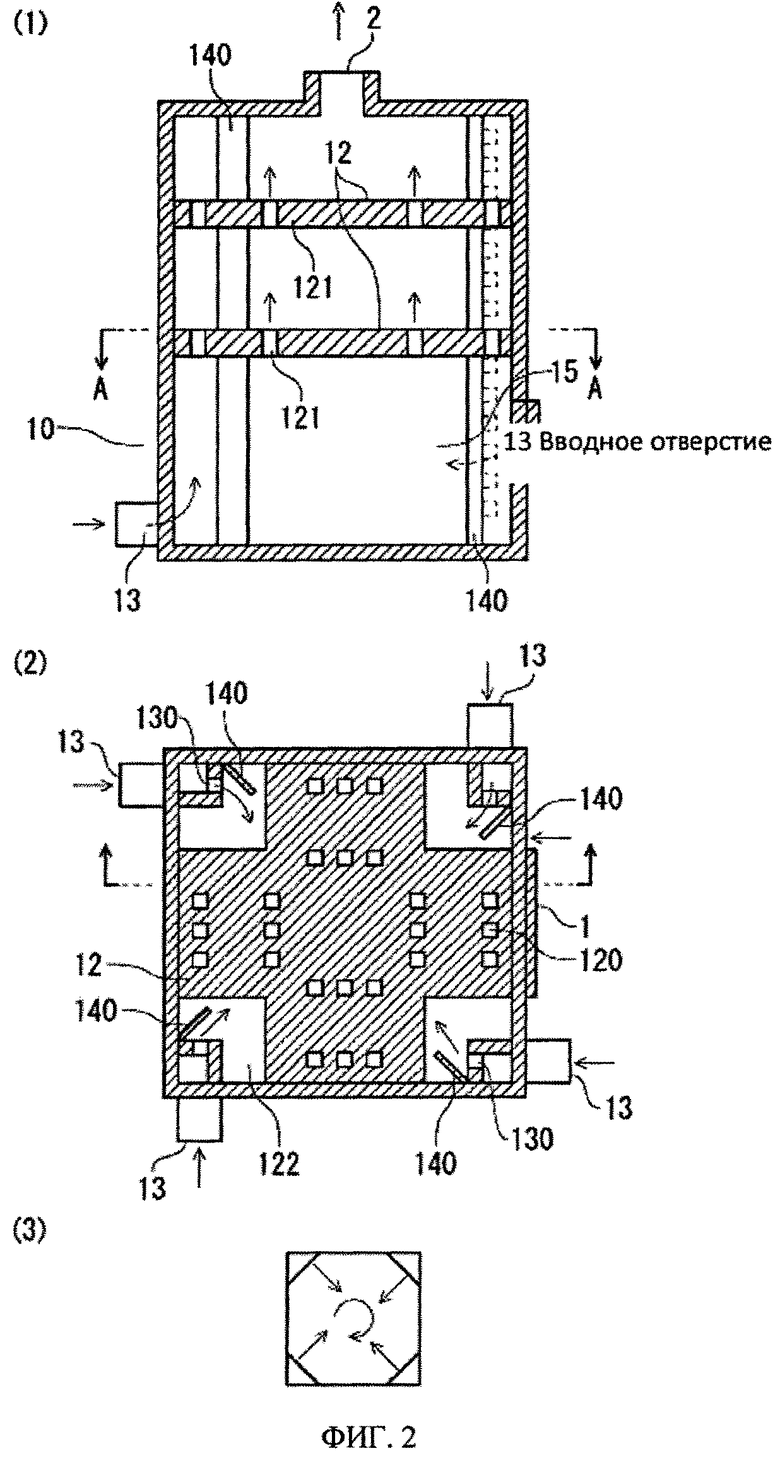

На фиг. 2 показано другое исполнение камеры сгорания (основного) данного изобретения.

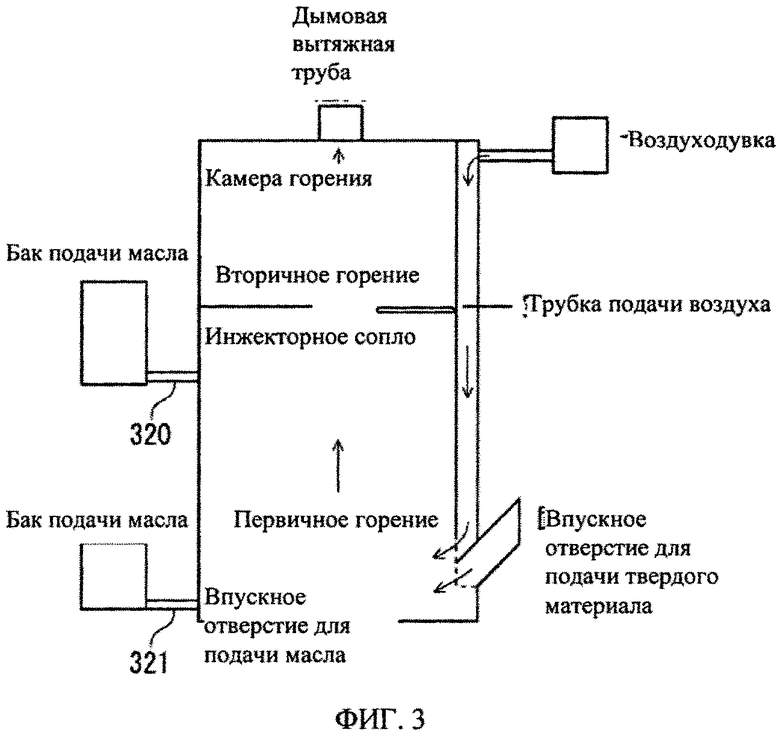

На фиг. 3 приведена концептуальная схема данного изобретения.

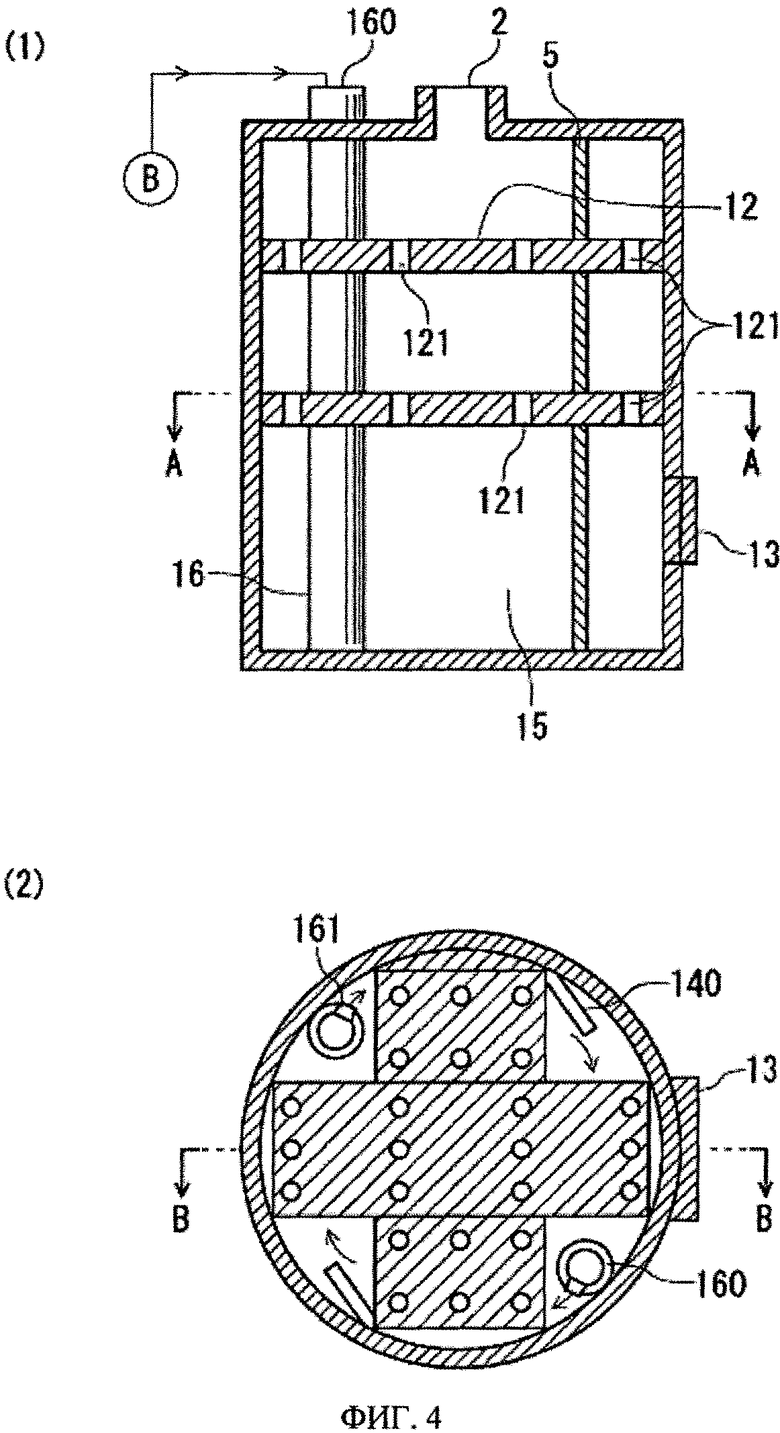

Фиг. 4 иллюстрирует другой вариант исполнения другой камеры сгорания (основного) данного изобретения.

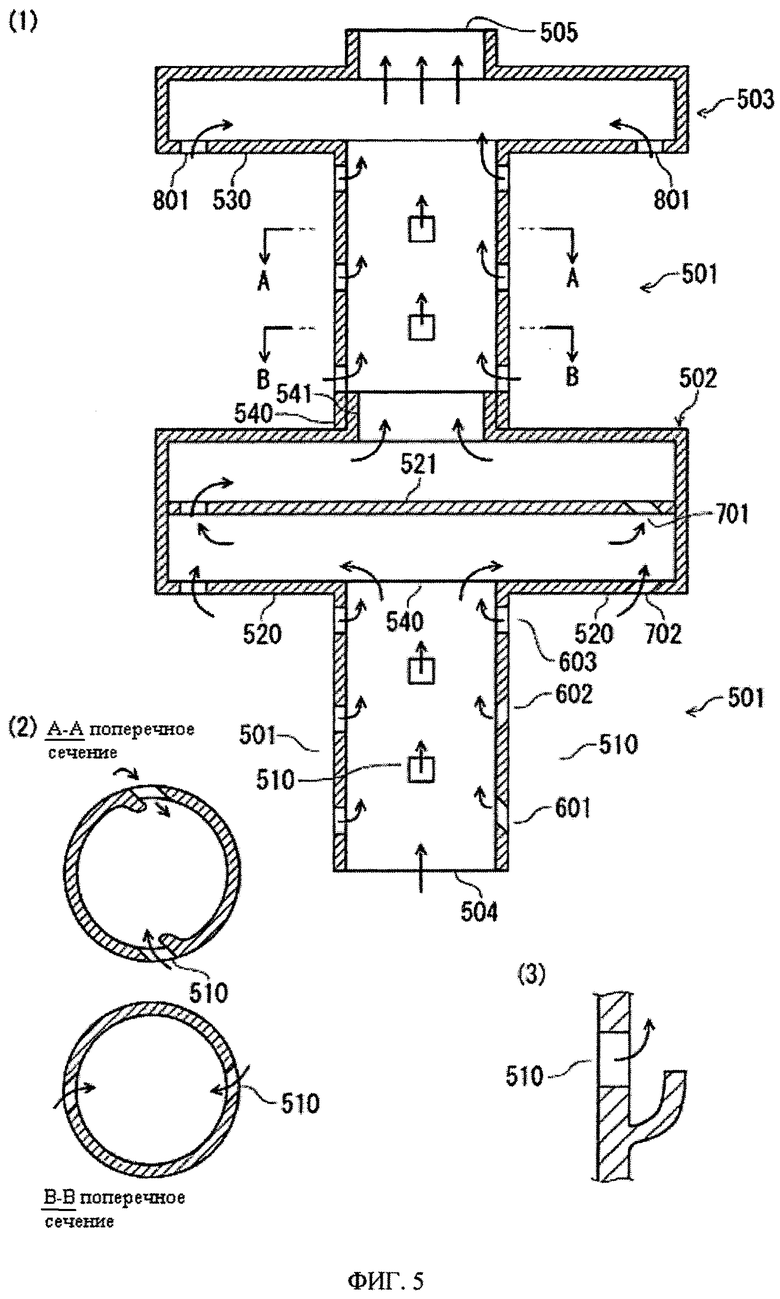

На фиг. 5 показан вид в поперечном разрезе, демонстрирующий исполнение устройства вторичного горения данного изобретения.

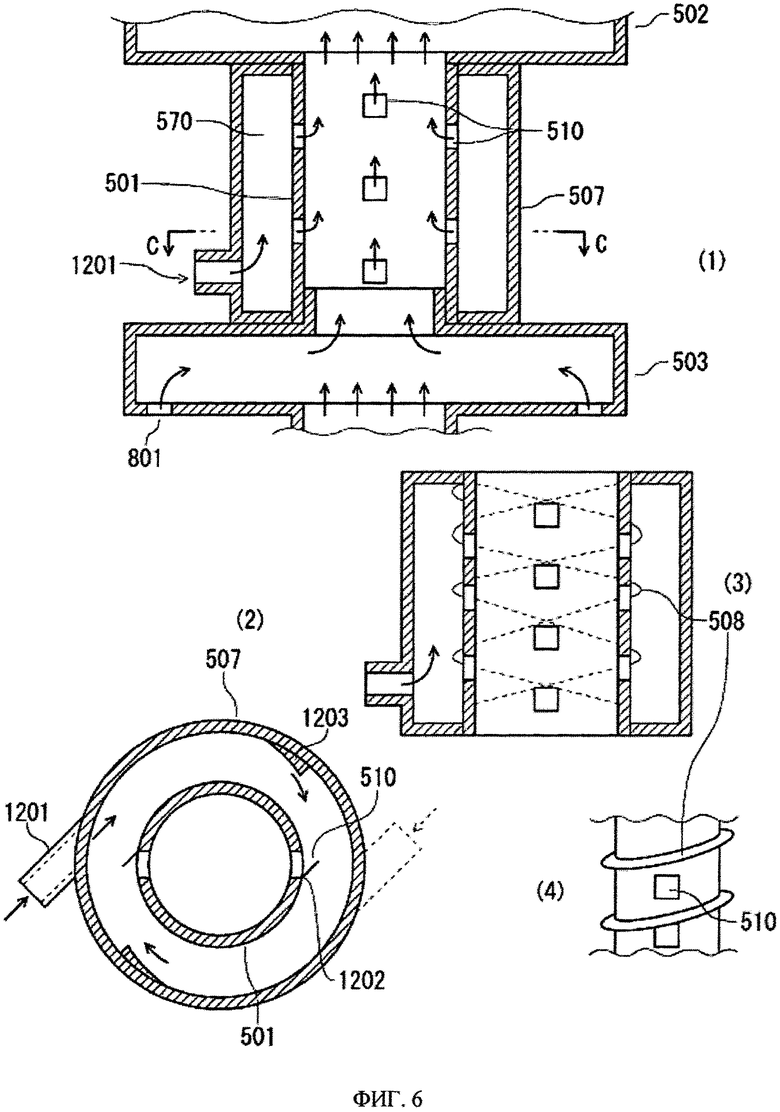

На фиг. 6 приведен вид в поперечном разрезе, демонстрирующий другое исполнение данного изобретения.

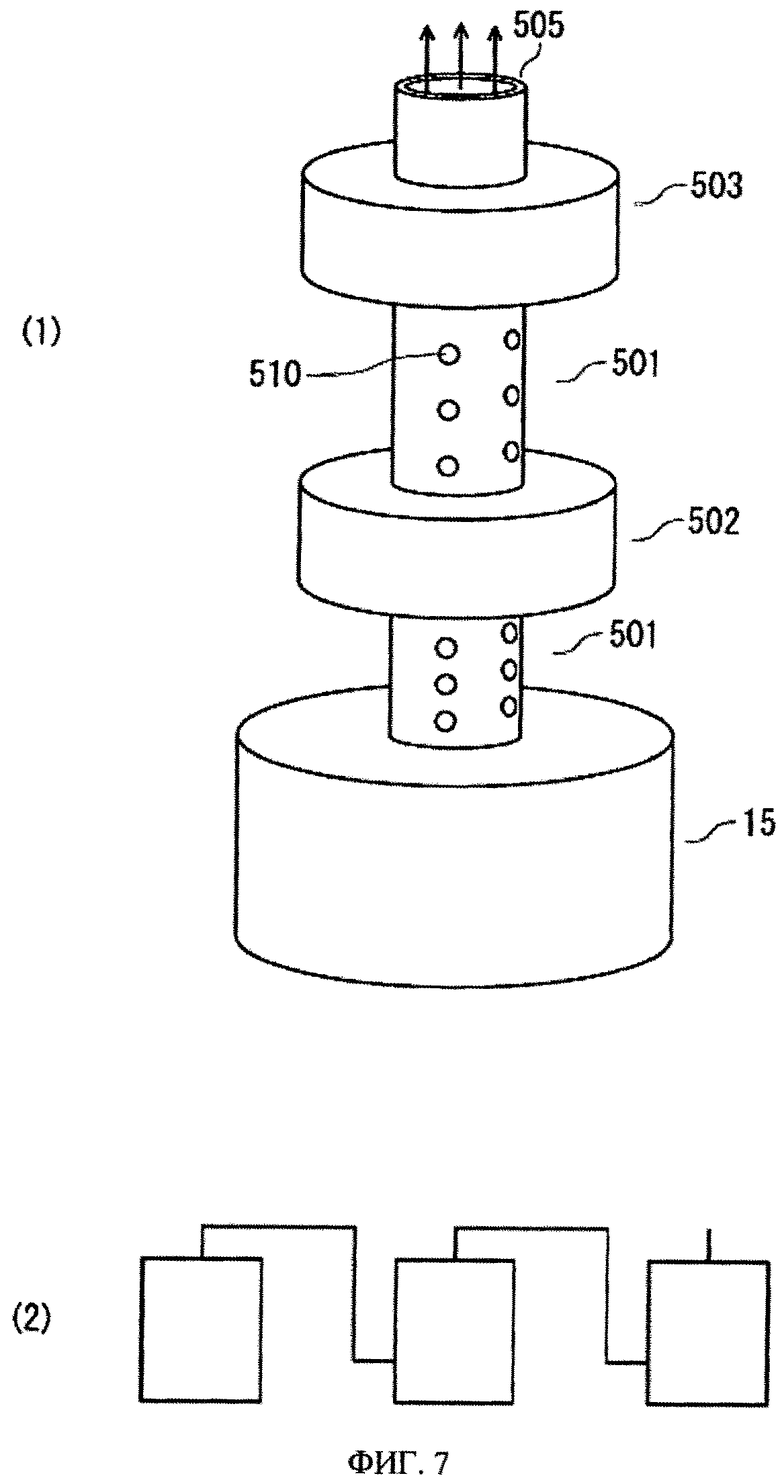

На фиг. 7 приведен общий сборочный чертеж данного изобретения.

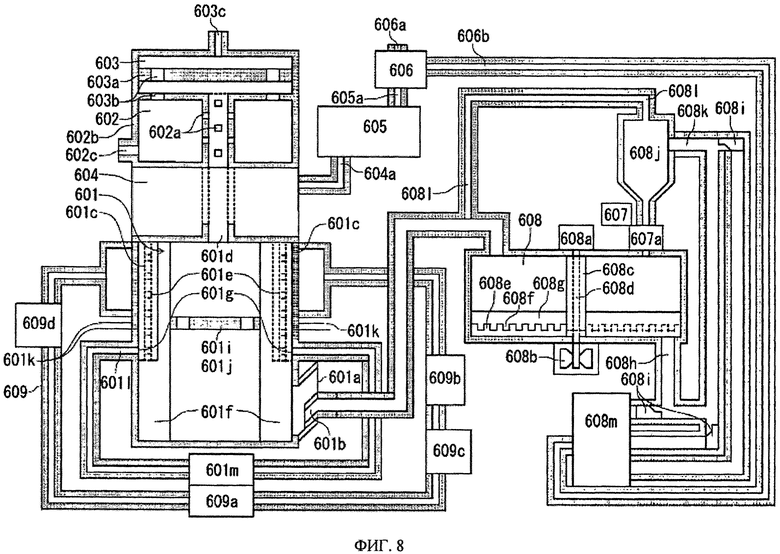

На фиг. 8 показана концептуальная схема системы производства электроэнергии в рамках исполнения данного изобретения.

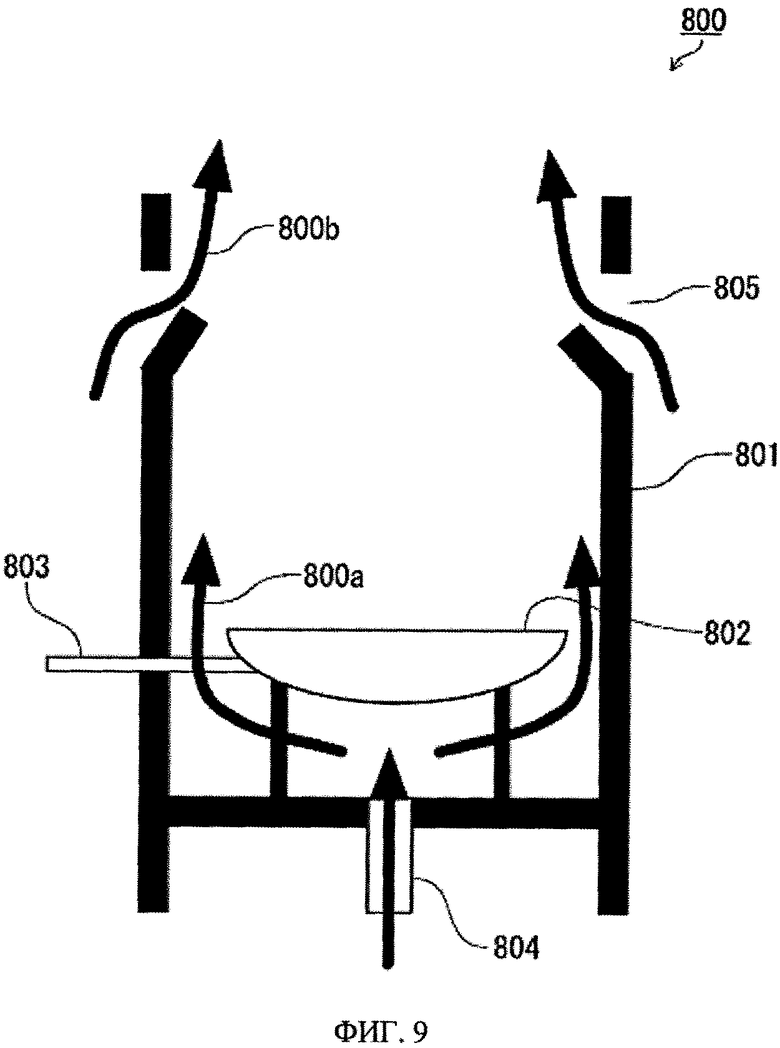

Фиг. 9 иллюстрирует исполнение в случаях, когда искусственная и естественная подача воздуха комбинируются в рамках способа подачи воздуха в камеру сгорания.

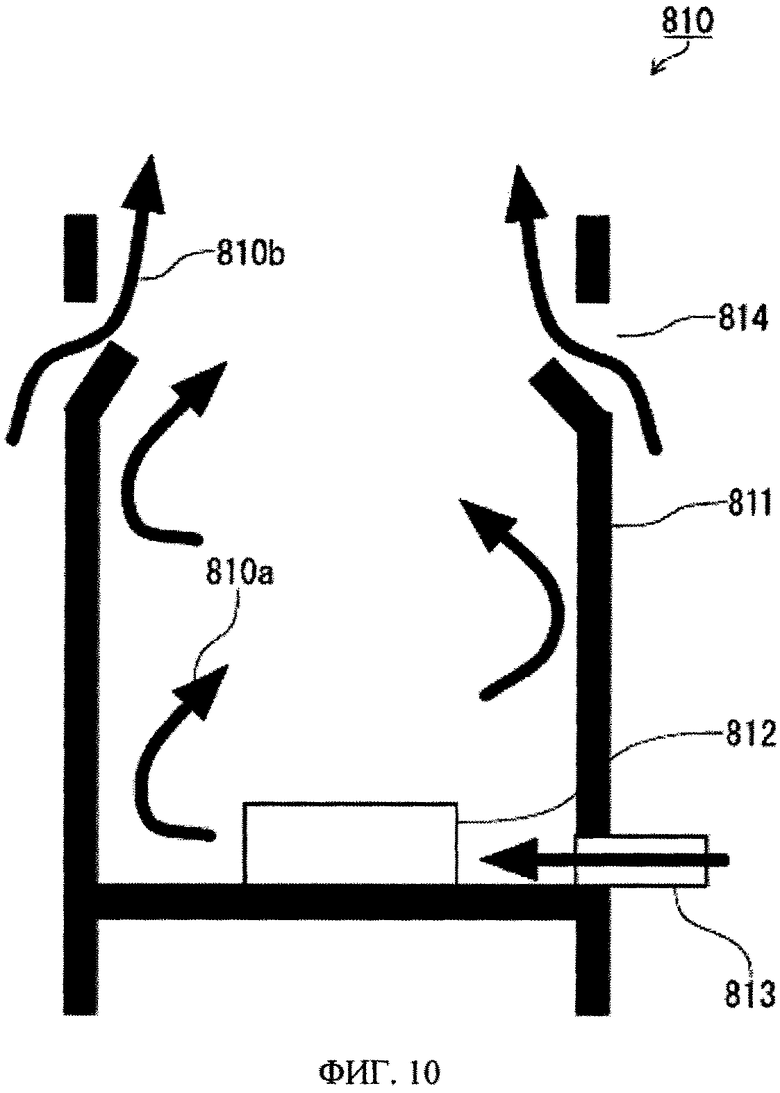

Фиг. 10 иллюстрирует другое исполнение данного изобретения.

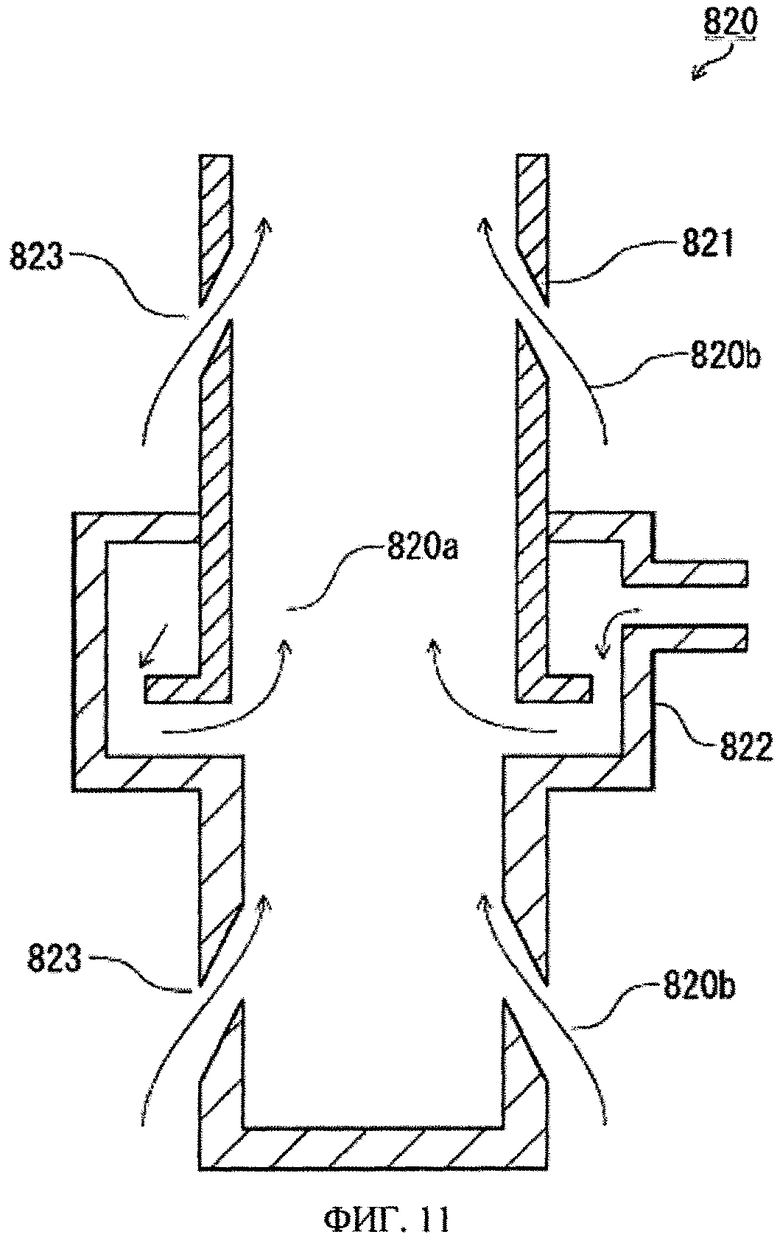

Фиг. 11 иллюстрирует другое исполнение данного изобретения.

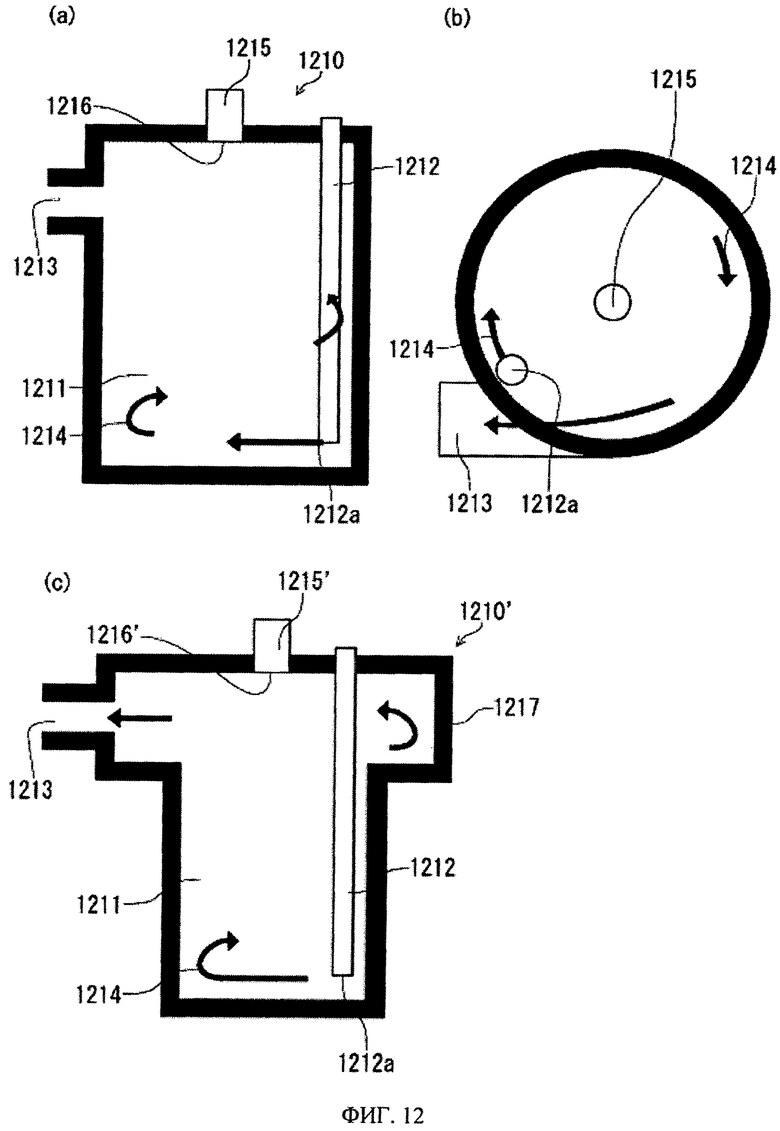

На фиг. 12 показан вариант исполнения устройства сгорания, которое предполагает использование продукта сгорания от верхней поверхности (грани) камеры сгорания.

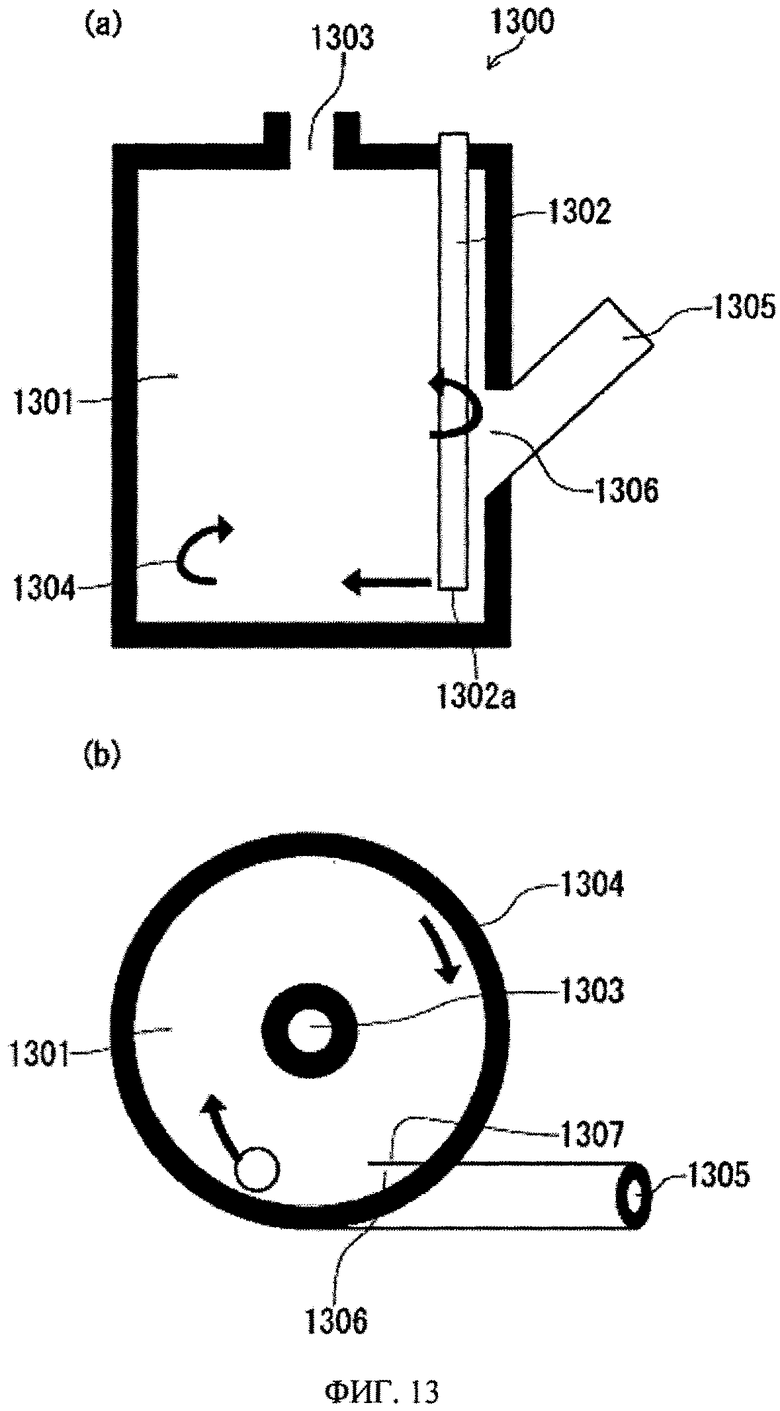

На фиг. 13 показан вариант исполнения устройства сгорания, которое предполагает подачу материала сгорания от боковой поверхности камеры сгорания.

Фиг. 14 иллюстрирует другое исполнение устройства сгорания, которое передает продукт сгорания от боковой поверхности.

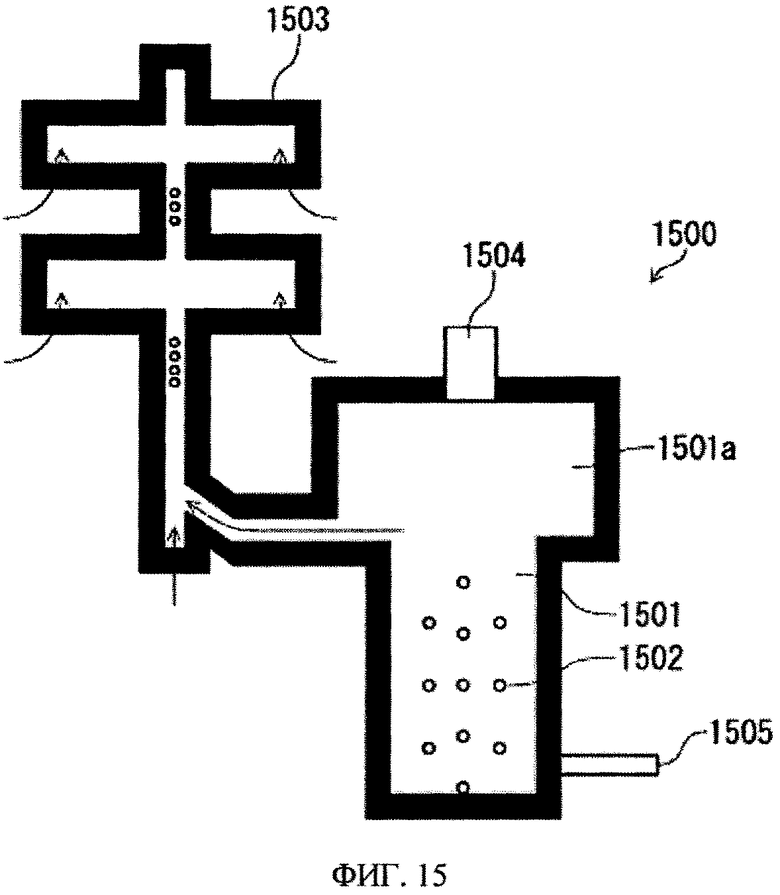

На фиг. 15 показан вариант исполнения устройства сгорания, оснащенного устройством вторичного горения, которое предполагает подачу материала сгорания от верхней поверхности (грани) камеры сгорания.

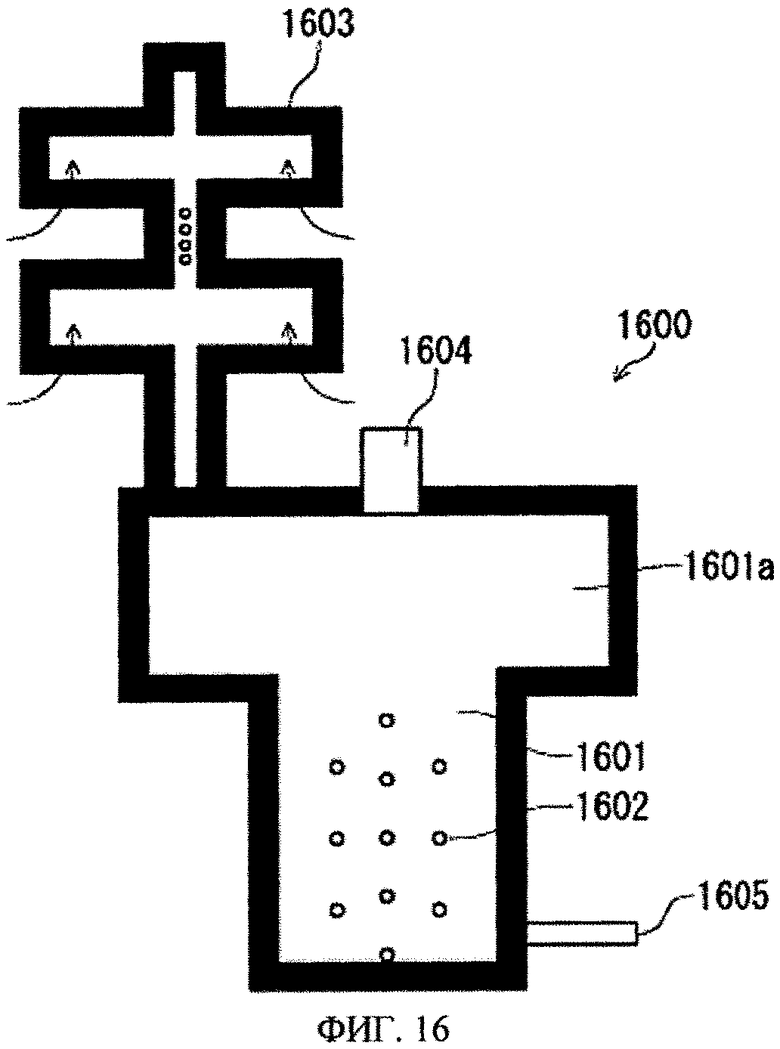

Фиг. 16 иллюстрирует другое исполнение данного изобретения.

Техническое исполнение изобретения

Ниже приведено описание исполнения данного изобретения со ссылками на соответствующие чертежи.

На фиг. 1 представлено изображение блока сгорания (10), камеры вторичного горения (20), воздуходувки (ПО), места для резервуара отработанного масла (30) и т.д. в устройстве сгорания в рамках данного изобретения.

В устройстве сгорания (10), как показано на фиг. 1, осуществляется процесс сгорания. Для твердых и иных продуктов сгорания предусмотрено впускное отверстие (13), рядом с которым находится зона сопла для подачи воздуха (111), которое используется для подачи продукта сгорания в камеру сгорания (15). В устройстве сгорания (10), как показано на фиг. 1, идет процесс сгорания. Следует обратить внимание, что в данном изобретении вместо воздуха можно использовать любой газ, необходимый для сгорания, но приведенные ниже в технических исполнениях примеры описывают использование атмосферного воздуха.

Защитное устройство подачи атмосферного воздуха оснащено вспомогательной камерой подачи (не показано на фигуре) и двойными дверцами, которые находятся с внешней стороны камеры сгорания, и может использоваться для обеспечения надежности и полной подачи твердых продуктов. Другими словами, зона сопла подачи воздуха (111) имеет отверстия на боковой поверхности в направлении распространения пламени и используется для непрерывной подачи воздуха с внешней стороны пламени за счет циркуляции воздуха вне пламени.

Следовательно, воздух подается вдоль пламени, и горючие отходы и другие твердые продукты подаются непрерывно без необходимости прерывания сгорания.

На фигуре впускное отверстие (13) находится на верхней стороне сопла подачи воздуха (111), твердый продукт поднимается снизу вверх, чтобы с пользой использовать зону вокруг пламени.

Кроме того, из формы поперечного сечения камеры сгорания (15) становится понятно, что для обеспечения текучести потока рекомендуется использовать круглую форму, как показано на фиг. 4.

Также впускное отверстие имеет цилиндрическую форму, удобную для подгонки на камере сгорания, и непрерывная подача твердого продукта осуществляется при помощи сопла подачи воздуха (111), которое формирует увеличенный поток воздуха внутри камеры сгорания.

Впускное отверстие (13) используется для подачи твердых и иных продуктов и разжигания.

Запальная горелка может быть бессрочно установлена для зажигания твердых продуктов до передачи их на сожжение через впускное отверстие (13).

Поскольку впускное отверстие (13) и сопло подачи воздуха (111) установлены в наклонном положении и параллельны друг другу, то подача твердого продукта может осуществляться непрерывно, а при их компоновке по касательной для формирования закручивающегося потока относительно камеры сгорания (15), как показано на пункте (2) фиг. 1, можно сделать вывод о возможности более оптимального формирования, и твердый продукт может непрерывно подаваться таким закручивающимся потоком.

Камера сгорания (15) оснащена устройством сгорания (10), которое расположено таким образом, чтобы поток воздуха закручивался. Для этого используются пластины изменения направления потока воздуха (140), которые наклонены относительно выходного отверстия выдува (130) в камере сгорания (15), чтобы сформировать, например, нужное число завихрений. Камера с отверстием выдува воздуха (130), поступающего от впускного отверстия (13), имеет четыре угла, но, как показано на фиг. 4, может быть оформлена в виде трубы для циркуляции.

В примере, представленном на фиг. 2, показано, что пластины, регулирующие направление потока воздуха (140), установлены в угловых изгибах камеры сгорания (15). Как показано на фиг. 2, поток воздуха, который подается через впускное отверстие (13), выходит через отверстие (130), но корректирующие направление потока воздуха пластины (140) наклонены относительно направления подачи в направлении выдува, и, следовательно, газ сгорания считается компонентом формирования завихрений, чтобы образовался закручивающийся поток воздуха в центре камеры сгорания (15).

Как показано на фиг, 3, устанавливается сопло подачи топлива (320), которое соединено с баком перелива жидкого топлива внутри камеры сгорания жидкого топлива (15), которое может использоваться вместо твердого топлива. Например, установка сопла подачи топлива (320) в впускном отверстии (13) и подача жидкого и газообразного топлива по касательному направлению к пламени позволяет подать закручивающийся поток в пламя с внешней стороны пламени для дополнительного поддержания сгорания. Путем распыления через сопло подачи топлива (320) в поток воздуха с завихрениями (что означает отсутствие прямых углов), понимается, что топливо можно бесперебойно передавать без необходимости идти навстречу потока с завихрениями. Конечно, сопло подачи топлива можно установить на впускном отверстии (13), в таком случае топливо распыляется в пламя с внешней стороны твердого продукта.

Также после установки сопла сгорания (321) на нижнюю часть камеры сгорания для сгорания жидкого топлива появляется возможность подачи твердого продукта через впускное отверстие (13) вместо твердого топлива. Данное сопло можно также использовать для потока с завихрениями. При использовании нефтяных продуктов в качестве жидкого топлива требуется подача больших объемов воздуха для сгорания, поэтому удлинение пути распространения в камере сгорания (пламенной печи) в ротационном устройстве сгорания дает нужное пространство для обеспечения полного сгорания.

Если увеличить размер камеры сгорания не представляется возможным, данную проблему можно решить за счет нескольких труб для отвода отработанных газов (210), описанных далее в настоящем документе, которые используются для подачи воздуха с внешней стороны.

Кроме того, при использовании топлива с большим содержанием влаги следует уделить внимание вторичному горению при помощи дополнительного жидкого или газообразного топлива при подаче воздуха или другого газа через инжекторное сопло, и чаша сгорания для отработанного масла и других продуктов с высокой вязкостью будет описана дальше в данном патенте. В качестве альтернативного варианта можно рассматривать предварительное просушивание при помощи потока воздуха в сушильном устройстве.

Более того, четыре выпускных отверстия для выдува воздуха (130) в четырех углах обеспечивают возможность образование более сильного потока с завихрениями. Пластины для управления направлением потоком воздуха (140) используются для ускорения образования потока с завихрениями. Как показано на фиг, 2, пластины регулирования направления потока воздуха (140) способствуют образованию завихрений, поскольку соответствующие направления потока совместно выравниваются относительно центра, как показано на фиг. 2.

Также зазор (122) в каждом из четырех углов используется для повышения объема отвода потока воздуха с завихрениями. Для придания формы потоку с завихрениями четыре зоны не требуются, но с учетом симметрии, в производственных условиях рекомендуется использовать именно четыре зоны.

Следует обратить внимание, что, как показано в (3) на фиг. 2, в целях обеспечения продува угол может быть отсечен по диагонали. В таком случае эксплуатация устройства облегчается.

Поток воздуха для сгорания используется для увеличения завихрения, но он разбивается непосредственно о разделительную пластину (12) выше точки изменения направления потока на 90°.

Соответственно, разделительная пластина (12) сохраняет теплоту, что, в свою очередь, имеет положительный эффект, не позволяя температуре сгорания понижаться относительно температуры потока воздуха. В частности, дополнительный положительный эффект может быть достигнут за счет нагревания материала докрасна. Поток воздуха вдоль разделительной пластины (12) поднимается от зазора (122) в одном или нескольких углах, в процессе чего обеспечивается достаточная продолжительность сгорания.

В другом техническом исполнении изобретения может использоваться несколько разделительных пластин, при необходимости, как показано на фиг. 2 или фиг. 4; также соответствующим образом высверливаются несколько небольших отверстий на разделительной пластине, и такие отверстия (121) используются для образования потока воздуха в том же направлении вдоль внутренней стенки камеры сгорания (15). Соответственно, если такие небольшие отверстия (121) высверлены под наклоном к направлению образованию такого потока воздуха, это также способствует формированию такого потока.

В качестве альтернативного примера камеры сгорания (10) используется цилиндр, который изображен в виде кругового поперечного сечения, как показано на фиг. 4. Если поперечное сечение имеет форму круга, то поток воздуха с завихрениями образуется плавно.

В данном примере разделительные пластины (12) установлены в шахматном порядке. Труба подачи воздуха (160) проходит через камеру сгорания (15), и поскольку для подачи воздуха используется инжекторное отверстие (161) в осевом направлении вдоль нескольких труб, это обеспечивает подачу достаточного объема воздуха. Очевидно, что направление трубы подачи выбирается с учетом необходимости формирования завихрений в направлении вдоль окружности, и поскольку пластина, регулирующая направление потока воздуха, (140) устанавливается на их верхней части, можно сделать вывод о легкости формирования завихрений. Труба подачи воздуха (16) может быть использована от внешней воздуходувки.

При сжигании таким способом твердого продукта обеспечивается бесперебойная подача нужного объема воздуха без уменьшения температуры сгорания, и достаточное для сгорания время обеспечивается благодаря завихрениям потока, что делает возможной непрерывную подачу даже для твердых продуктов. Необходимо обратить внимание, что поперечное сечение камеры сгорания (15) в примере, представленном на фиг. 2, является квадратным; однако, оно также может иметь форму круга, прямоугольника или другую форму.

Как показано на фиг. 1, хранение лотка для сожжения отработанного масла (302) выше разделительной пластины (15) позволяет без затруднений сжечь отработанное масло, что в свою очередь дополнительно повышает температуру сгорания. Конечно, продукты сгорания не ограничивается отработанным маслом, также допускается подача обычного топлива. В целях обеспечения подачи горючего продукта по трубе подачи масла (301) с внешней стороны допускается установка резервуара для масла (30).

Дополнительная установка элемента термоэлектрического генератора (310) на наружной границе камеры сгорания (15) позволяет производить электроэнергию.

Установки устройства производства электроэнергии, которые используют тепловую энергию для вращения устройства сгорания, обеспечивают возможность выработки электрической энергии, в процессе которой используется выработка термоэлектрической энергии и тепловой энергии, которые вырабатывают электрическую энергию тем же источником тепла без уменьшения объема тепловой энергии.

Поток воздуха поднимается и попадает в камеру вторичного горения (20). В камере находится сегмент пламени отработанных газов (210) в камере сгорания (20) и сегмент пламени отработанных газов (210), из которых поочередно подается воздух со стороны, противоположной направлению распространения пламени, и с внешней стороны безнаддувного пламени, использующего отрицательное давление потока воздуха, которое образовалось при распространении пламени, что позволяет исключить неполное сгорание из-за недостатка воздуха.

Таким образом, в сегменте пламени выхлопных газов (210), отверстие (202) с наддувом за счет подъема потока воздуха находится на периметре боковой стороны коробки со сводом (210), и сожжение может быть практически завершено за счет подачи атмосферного воздуха снаружи. Отверстия (202), например, используются в осевом направлении через каждые 90 градусов на боковой стороне, при этом рекомендуется использовать несколько отверстий (202) в шахматном порядке, чтобы не мешать подаче воздуха.

Крышка (2) устанавливается на сегменте пламени отводных газов (210), чтобы защищать соседние зоны. Следовательно, поток постоянно и эффективно подается на сегмент отводных газов пламени (210). Поток воздуха от сегмента отводных газов пламени (210) поднимается вверх и попадает в сегмент расширения сгорания (40).

Часть воздуха, поданная через впускное отверстие (201), проходит через отверстие (205) в верхней панели (400) и попадает в поток воздуха, подавая в него свежий кислород в цилиндре пламени на выходе (210). Поток воздуха подается непосредственно в отверстия разделительной пластины (401) выше отверстия (205) и попадает в выпускное отверстие (405) при изменении направления на 90 градусов

Вкратце можно сказать, что достаточное время сгорания может быть обеспечено за счет извивания маршрута распространения пламени.

При использовании разделительной пластины (401) в сегменты пламени на выхлопе (210) поднимающийся вверх поток воздуха, который может дополнительно увеличить эффективность сгорания, поворачивается на 90 градусов за счет разделительной пластины (401) и перемещается с целью увеличения температуры сожжения за счет регулирования и удерживания распространения пламени. Рекомендуется обеспечить несовпадение отверстия (205) на верхней панели и отверстия (402) на разделительной пластине (401). Другими словами, они устанавливаются так, чтобы компенсировать друг друга, а не дополнять с точки зрения длительности сгорания.

Соответственно, можно сделать вывод о том, что камера вторичного горения имеет механизм, позволяющий обеспечить полное сожжение.

Кроме того, использование устройства производства электроэнергии, которое потребляет тепловую энергию ротационного устройства сгорания, дает возможность производить термоэлектрическую энергию, и используя тепловую энергию перевести паровую турбину в режим производства электроэнергии одновременно и с использованием одного источника теплоты.

Другой вариант исполнения.

В дополнение к описанному выше устройству сгорания следующая пламенная печь может быть использована в качестве устройства вторичного горения.

Как показано на фиг. 5, пламенные печи (501)-(503) данного изобретения находятся выше камеры сгорания (15). Фиг. 5 демонстрирует пламенную печь цилиндрической формы (501), которая имеет вертикальную длину и изготовлена из несгораемого материала, а также пламенную печь (502). Небольшие отверстия (510) в пламенной печи (501), расположенные в перпендикулярном направлении и по окружности в шахматном порядке относительно друг друга.

Согласно (2) и (3) на фиг. 5, имеются два отверстия, направленные друг на друга в поперечном сечении данного технического исполнения изобретения, и два небольших отверстия, обращенных друг на друга в вертикальном направлении под углом 180 градусов.

Соответственно, как показано на фиг. 5, как это видно на боковой поверхности, они скомпонованы в шахматном порядке.

Такие небольшие отверстия используются для подачи атмосферного воздуха, а шахматная компоновка рекомендуется в целях формирования завихрений потока.

Пламенная печь (502) расположена рядом с цилиндрической пламенной печью (501) в вертикальном направлении и имеет несколько небольших отверстий (506), расположенных в шахматном порядке на боковой краевой поверхности.

Пламенная печь (502) имеет форму цилиндра с более широким внутренним диаметром по сравнению с пламенной печью (501), оснащена разделительной пластиной (520), в которой также имеются несколько небольших отверстий в перпендикулярном направлении, и соединена с пламенной печью (501).

Таким образом, отверстие (540) в пламенной печи (501) и отверстие в пламенной печи (502) соединяются, и при увеличении пламени, как показано в (1) на фиг. 5, оно изгибается в горизонтальном направлении, проходит через отверстие (802) на краю разделительной пластины (520), затем поворачивается в горизонтальном направлении, после чего меняет направление на 180 градусов и начинает снова двигаться в горизонтальном направлении к отверстию (505) пламенной печи (501).

Данная разделительная пластина (3) может иметь разрез, если это представляется необходимым, на боковой поверхности топки сгорания (2), чтобы обеспечить удаление или вставку для подачи и отвода.

Таким образом, непрерывная подача воздуха от боковой стороны с учетом подъема пламени для сохранения длины и продолжительности в течение длительного периода времени способствует распространению сгорания, и одновременно обычная проблема, когда она частично выпирается в пламенную печь и перегревается, может быть устранена.

Небольшие отверстия (801) в топке сгорания (502) находятся на нижней панели (530). Рекомендуется располагать их таким образом, чтобы обеспечить подачу атмосферного воздуха; однако, оптимальным способом считается размещение пламени возле зазора (802), через который может поступать атмосферный воздух.

Кроме того, имеется еще одна топка сгорания (503) на верхней части топки (501), как показано в (1) на фиг. 5. В данном примере просто отсутствует разделительная пластина (520), и акцент смещен на возможность подачи атмосферного воздуха. Зазор (801) на кромке нижней части (530) обеспечивает подачу атмосферного воздуха. Соединение топки сгорания (501) с топками сгорания (502) и (503) может быть реализовано путем сварки, и, как это показано в (501) на фиг. 5, оно легко закрепляется путем вставки соединительных муфт (540) и (541).

Таким способом топку сгорания можно создать из топки сгорания (501) и топки сгорания (502), как вариант налагая или объединяя с топкой сгорания (503).

Другими словами, схема поперечного сечения, демонстрирующая конструкцию устройства сгорания, покрывающую топку сгорания (501) и топку сгорания (502), на выбор, имеют выпускной канал (505) на верхней части и пламя через канал (504) на нижней части.

В топке сгорания (501) используется отрицательное давление, вызванное подъемом потока воздуха для подъема пламени, сопровождаемое газом сгорания, и проходит через пламя через канал (505) после поджигания разными устройствами сгорания для подачи воздуха или другого газа, поступившего через небольшие отверстия (510) и (520), в виде спирали с внешней стороны пламени, и топка сгорания (502) подает воздух, поступивший через небольшие отверстия (510), которые расположены на одинаковых интервалах в самом низу нижней поверхности топки сгорания (502), и полная длина внешнего периметра пламени распространяется наружу, имея более широкий внутренний диаметр по сравнению с топкой сгорания (501), что позволяет увеличить эффективность сгорания.

Соответственно, нужно принять во внимание, что небольшие отверстия и зазоры могут быть наклонены, чтобы способствовать распространению спирального потока.

Как показано в нижнем сегменте (501) на фиг. 1, небольшие отверстия (601) развернуты с наклоном вверх. И наоборот, небольшие отверстия (602) развернуты с наклоном вверх в обратном направлении. В таком случае возникает воронка, которая обеспечивает эффект перемешивания.

Аналогичным образом, топки сгорания (502) и (503) могут иметь зазоры (701), (702) и (801) под наклоном. Как показано на поперечных сечениях А-А и В-В топки сгорания (501) в (2) на фиг. 5, наклон дает возможность усилить спиральный поток. Конечно, наклон также может быть представлен в данном направлении, чтобы усилить спиральный поток в топках сгорания (502) и (503).

Более того, необходимо понимать, что осуществление этапов по формированию завихрений на периферии топки сгорания (501) в качестве механизма формирования завихрений посредством способствования формирования потока воздуха спиральной формы.

Как показано в (1) и (2) на фиг. 6, использование крышки (507) над печью сгорания (501) является эффективным способом формирования сферического потока.

В данном техническом исполнении, поскольку небольшие отверстия (510) расположены в шахматном порядке относительно друг друга, то спиральный поток образуется вдоль коридора (570), образованного такими отверстиями, и эффективность сгорания повышается при перемешивании. Охлаждение топки сгорания предусмотрено путем формирования потока между пламенем и внутренней стенкой камеры сгорания (501), а также между пространством крышки (507) и внешней стенкой топки сгорания (501) за счет воздуха, подаваемого через впускное отверстие, что увеличивает срок службы топки сгорания.

Таким образом, использование крышки (507) позволяет увеличить эффективность сгорания за счет смешивания воздуха и газа сгорания, которые циркулируют с внешней стороны пламени, при помощи крышки с несколькими впускными отверстиями (1201) на боковой поверхности, чтобы сформировать пространство и создать поток воздуха через данное устройство, а также посредством подачи воздуха по спирали от боковой стороны относительно пламени.

В таком случае воздух на выходе выходит через впускные отверстия (1201). Забор воздуха осуществляется за счет образования отрицательного давления при увеличении пламени и подачи газа, после чего воздух подается в топку сгорания 501) от небольших отверстий (510). В таком случае поток спиральной формы образуется вокруг небольших отверстий, расположенных друг относительно друга в шахматном порядке. Рекомендуется задействовать несколько впускных отверстий (1201) в зависимости от размера топки сгорания (501), при этом с впускными отверстиями(1201) соединяется воздуходувка или аналогичное устройство.

Чтобы сформировать еще спиральный поток вокруг впускного отверстия (1201) в направлении вдоль окружности, как показано в (2) на фиг. 6, что является перекрестным сечением С-С в (1) на фиг. 6, позволяет получить силу вращения естественным образом. Таких впускных отверстий (1201) может быть несколько с учетом описанного выше условия. Необходимо понимать, забор воздуха облегчается за счет направляющей (1202) возле впускного канала небольшого отверстия (510), которая закрывает отверстие, как показано в (2) на фиг. 6.

Кроме того, если используется дроссель (1203) вдоль маршрута по коридору распространения (570), особенно установленный возле небольшого отверстия, то через небольшое отверстие (510) может быть облегчен поток воздуха.

Также необходимо понимать, что можно получить несколько спиральных потоков, выполняя этапы формирования таких потоков вдоль небольших отверстий (510) узкой зоны (570), чтобы направить спиральные потоки на верхнюю часть зазора небольших отверстий, как показано в (3) и (4) на фиг. 6

Кроме того, при уменьшении этапов формирования спиральных потоков, чем легче будет поступать воздух, тем более эффективно будет обеспечить узкую ширину, и чем ниже он попадет, тем на большую ширину он поднимется в высоту.

Разделительная пластина (520), изготавливаемая из жаропрочного материла, который можно накалить докрасна при увеличении пламени, чтобы исключить уменьшение температуры сжигания, и пока во время подъема пламени в центре топки сгорания удерживается за счет нескольких зазоров (701) на внешней стороне разделительной пластины (520), горение усиливается, когда газ сжигания проходит через небольшие отверстия (701) при высокой температуре.

Попеременное покрытие нескольких топок сгорания (501) и топок сгорания (502) формирует конструкцию, которую нужно построить, которая может обеспечить непрерывную подачу воздуха до полного выгорания газа сжигания и расширения зоны сгорания в перпендикулярном направлении посредством повторного включения функции каждой топки сгорания, что увеличивает их срок службы. Как показано в (2) на фиг. 7, соединив рядами, можно многоэтапную компоновку.

Благодаря отрицательному давлению, возникающему в силу подъема потока воздуха для забора атмосферного воздуха, исключается потребность в новой энергии, поскольку используется энергия, сэкономленная при заборе атмосферного воздуха.

Поскольку у топки сжигания (501) есть функция создания спирального потока воздуха для подачи воздуха с внешней стороны пламени, ее форма может быть любой. Однако представляется очевидным, что будет легче сформировать спиральный поток, если поперечное сечение будет иметь форму круга.

В отношении топки сгорания (502), из-за ее функции подачи воздуха из-под газа сгорания, который циркулирует с внешней стороны пламени внутри топки, форма может принять форму круга, квадрата, многоугольника и любую другую форму.

Форма, количество, размер или компоновка небольших отверстий выбираются с учетом пригодности к сожжению.

Устройство сгорания системы подачи атмосферного воздуха, описанной в данном изобретении, не ограничивается описанными выше техническими исполнениями, допускаются различные модификации специалистами, владеющими навыками, относящимися к технической концепции данного изобретения. Топка сгорания, разделительная пластина, выпускное отверстие, канал вывода пламени, форма небольших отверстий, материал, сорт, компоновка и другие вопросы проектирования, выбора форм, материалов, сорта и компоновки входят в техническую концепцию данного изобретения и не отделяются от него.

Описание конфигурации, объединяющей сушилку и устройство сгорания согласно данному изобретению, и конфигурация устройства производства электроэнергии, использующей устройство сгорания, приведено ниже.

Конфигурация термоэлектрического генератора имеет цилиндрическую камеру сгорания (601), образующую часть боковой стороны термоэлектрического модуля и выходной электрической клеммы (601k), несколько элементов термоэлектрического преобразования (601с), которые непрерывным образом формируются на противоположной поверхности внутри приемного устройства, изготовленного из материала с электроизолирующими характеристиками, с целью создания термоэлектрической энергии за счет разницы температур.

Цилиндрическая труба подачи воздуха (601е) с несколькими отверстиями (601g), которая соединена с воздуходувкой (601m) и трубой (601l) на внутренней боковой поверхности камеры сгорания (601), устанавливается вдоль направления распространения пламени для создания воздушного потока внутри камеры горения (601).

Кроме того, пластина регулирования направления потока воздуха (601f) устанавливается вдоль трубы подачи воздуха (601е) возле отверстия (601g) трубы подачи воздуха (610е) с целью инициировать вращение потока воздуха в камере сгорания по осевому направлению. Раскаленная докрасна пластина (601i) с большим количеством отверстий (601j) в камере сгорания предназначена для исключения снижения температуры горения. Впускное отверстие в форме трубы (601а), служащее также в качестве канала для поджигания, оснащено соплом подачи потока воздуха (601b) для создания искусственного потока воздуха при подаче топлива в камеру сгорания; также используется цилиндр с пламенем на выходе (601d), соединенный с камерой вторичного горения (603) через бойлер (604), который создает пар за счет тепла на выходе камеры сгорания.

Цилиндрическая камера вторичного горения (602) с несколькими отверстиями (602а), расположенными в шахматном порядке с боковой стороны, и камера вторичного горения широкого диаметра (603) с отводящим каналом (603с), раскаленной докрасна пластиной (603а), несколькими отверстиями (603b) на нижней поверхности и несколькими отверстиями (603b) соединены впереди маршрута распространения пламени; цилиндрическая крышка (602b) с каналом для подачи воздуха (602с) находится с внешней стороны цилиндрической камеры вторичного горения (602).

Бойлер (604) соединен с паротурбинным устройством производства электроэнергии (605) через паропровод (604а), паровая турбина (605) соединена с теплообменником (606), оснащенным трубопроводом отработанного пара (606а) через паропровод (605а), и теплообменник (606) соединен с трубопроводом (606b).

Воздуходувка (608m), которая соединена с соплом подачи потока воздуха (601b) через трубопровод (608l), связана с транспортным механизмом (607а) через механизм измельчения (607), а также связана с теплообменником (606) через трубопровод (606b) и трубопроводом циркуляции (608k) с соплом подачи потока воздуха (608i) для создания искусственного потока воздуха с внешней стороны потока, направленного на внутреннюю стенку сегмента, и в нижней части внутренней стенки возле соединительной перегородки между отводящей трубой (608h) и трубопроводом циркуляции (608k); устройство просушивания потоком воздуха имеет роторный центральный вал (608d) с лопастями (608b) и роторный внешний вал (608с), на котором пластина (608g) устанавливается очевидным образом, чтобы закрыть его от трубы подачи потока воздуха (608е) с несколькими отверстиями (608f) и отверстиями (608f) в трубе подачи воздуха (608е) возле резервуара; тепловой насос (608) имеет трубку подачи потока воздуха (608е) с несколькими отверстиями (608f) и возле резервуара соединен с двигателем (608а), и тепловой насос (608) с каналом между жаропоглощающим элементом (609b) и запорным клапаном (609d) теплового насоса (608) находится с внешней стороны камеры сгорания (601), и радиатор (609а) рядом с воздуходувкой (608m) находятся в сушильном баке (608), оснащенном циклонным пылеуловителем (608), соединенным с транспортным механизмом (607а).

Твердое топливо измельчается с использованием механизма измельчения (607) и подается в устройство просушивания потоком воздуха с центральным роторным валом (608d), лопастью вентилятора (608b) и внешним роторным валом, где устанавливается пластина (608g) таким очевидным образом, чтобы закрыть его от трубы подачи потока воздуха (608е) с несколькими отверстиями (608f); при этом отверстия (608f) в трубе подачи потока воздуха (608е) находятся рядом с резервуаром, соединенным с двигателем (608а) через транспортный механизм (607а), и топливо эффективно просушивается за счет увеличения пространства и изменения контакта с просушенным воздухом, который подается воздуходувкой (608m), где теплообменник (600) и трубопровод (606b) объединены в систему циркуляции, обеспечивающую циркуляцию потока воздуха до транспортного механизма от циклонного пылеуловителя (608j), который соединен с внутренней оснасткой сушильного бака (608) и трубопроводом циркуляции (608k) с соплом подачи потока воздуха (608i) для создания искусственного потока воздуха за пределами существующего потока, направленного на внутреннюю стенку возле соединительной пластины между отводящей трубой (608h) и трубопроводом циркуляции (608k); просушенное твердое топливо передается на впускное отверстие в форме (601а), которое также служит в качестве канала для поджигания с соплом подачи потока воздуха (601b) для создания искусственного потока воздуха при подаче топлива в камеру сгорания через трубопровод (608l) при помощи потока воздуха в сушильном баке (608), и через впускное отверстие поступает в камеру сгорания для сожжения.

В камере сгорания (601) одновременно осуществляется производство электроэнергии без существенного уменьшения объема тепловой энергии, благодаря термостатическому модулю (601с), работающему на разнице температур между внутренней и внешней поверхностью камеры сгорания и использующему тепло, образованное при сгорании топлива, а также благодаря парогенераторному модулю (605), который производит электроэнергию в бойлере - утилизаторе отработанных газов (604) за счет горения.

Кроме того, эффективность производства термостатической энергии увеличивается за счет установки за пределами камеры сгорания (601) канала между запорным клапаном (609d) и жаропоглотительным элементом (609b) теплового насоса (609).

Эффективность просушивания увеличивается за счет подачи сухого воздуха в поток воздуха в сушилке при помощи теплообменника, использующего тепло пара на выходе паровой турбины (605).

Эффективность горения повышена за счет нагрева воздуха сгорания посредством установки радиатора (609а) в тепловом насосе рядом с воздуходувкой.

Описание другого технического исполнения конструкции устройства сгорания согласно данному изобретению будет представлено ниже.

Устройство сгорания (800) на фиг. 9 представляет собой техническое исполнение, которое предполагает объединение искусственной подачи воздуха и забора атмосферного воздуха по способу подачи воздуха в камеру сгорания.

Лодочка для сжигания (802) при помощи ножек устанавливается внутри камеры сгорания (801), и на такую лодочку подается топливо через трубу подачи топлива (803). Канал поддува воздуха (804) находится на нижней части камеры сгорания (801) для поддува воздуха на нижнюю боковую поверхность лодочки для сжигания (802).

В данном случае поддуваемый воздух (800а) становится прямонаправленным воздушным потоком, перемещающимся вдоль внутреннего периметра камеры сгорания (801) с учетом формы нижней поверхности лодочки для сожжения (802), и воздух можно подавать с внешней стороны пламени в лодочке сожжения (802).

Кроме того, забор атмосферного воздуха (800b) осуществляется с периферии через канал забора атмосферного воздуха (805), который находится в верхней части камеры сгорания (801) и используется для подачи воздуха с внешней стороны пламени вместе с прямонаправленным потоком воздуха.

Согласно данному способу, поскольку поток воздуха, направленный вдоль внутреннего периметра камеры сгорания (801), увеличивает решетку в раме по направлению распространения и обеспечивает непрерывную подачу воздуха, то аналогичные эффекты могут быть отслежены, как и в описанных выше технических исполнениях.

Устройство сгорания (810) на фиг. 10 также является техническим исполнением данного изобретения при объединении искусственной и естественной подачи воздуха в качестве способа забора воздуха в камере сгорания

Лодочка для сжигания (812) находится в нижней части камеры сгорания (811), а канал для поддува воздуха (813) - на нижней концевой детали боковой поверхности камеры сгорания (801), чтобы выдувать воздух по внутреннему параметру камеры сгорания (801).

В данном случае поток воздуха с завихрениями (810а), в котором воздух подается вперед для образования завихрения между лодочкой для сжигания (812) и камерой сгорания (811), можно подавать с внешней стороны пламени в лодочке для сожжения (812). Кроме того, забор атмосферного воздуха (810b) осуществляется по всему периметру через канал подачи атмосферного воздуха (814), который находится на верхней части камеры сгорания (811) и обеспечивает подачу воздуха с внешней стороны пламени по мере формирования завихрений в потоке. В данном изобретении также могут быть реализованы аналогичные положительные эффекты, описанные выше.

Устройство сгорания (820) на фиг. 11 также является техническим исполнением, предполагающим объединение искусственной и естественной подачи воздуха или другого газа по способу подачи газа в камеру сгорания.

Канал поддува воздуха (822) находится на центральном сегменте боковой поверхности камеры сгорания (821) и обеспечивает подачу прямолинейного потока воздуха (820а) с постоянным объемом направлением по внутренней периферийной поверхности камеры сгорания (821) посредством заворачивания вокруг потока воздуха в канале поддува воздуха.

Кроме того, забор атмосферного воздуха (820b) осуществляется от внешней части через каналы забора атмосферного воздуха (823) и (824), которые находятся на нижних и верхних частях камеры сгорания (821) и обеспечивают подачу воздуха с внешней стороны пламени при образовании завихрений в потоке воздуха. В данном изобретении также могут быть реализованы аналогичные положительные эффекты, описанные выше.

Как описано выше, устройство сгорания и сушилка могут быть объединены для использования в данном изобретении, при этом в качестве сушилки можно использовать все известные системы.

Например, в рамках способа, согласно которому подлежащий просушиванию объект поднимается вверх от нижней до верхней части за счет потока воздуха в трубопроводе, сопло устанавливается внизу потока из воздуходувки, и тепло, горячий воздух или другой газ, который образуется в устройстве сгорания, всасываются в трубу. Сопло также используется на последнем этапе для подачи просушенного объекта. Соответственно, теплый и горячий воздух, который образуется в устройстве сгорания, можно с эффективность использовать, задействовав при этом сопло на последнем этапе, чтобы исключить перегревание двигателя.

Во время вращения сушильной печи может нагреваться роторное устройство просушивания. В данном случае также речь идет о выдувании просушиваемого объекта вверх от нижней части в трубопроводе топки сгорания. Просушиваемый объект удаляется посредством его всасывания вакуумным давлением.

При использовании сушилки типа лотка с функцией перемешивания и переноса роторной лопастью с валом в сушильном баке цилиндрической формы объект подается в установленном количестве. Просушивание обеспечивается за счет подачи тепла от нижней и боковой поверхности.

И, наконец, представлено описание конструкции камеры сгорания, позволяющей подавать твердое топливо. Как правило, возникают определенные затруднения с подачей твердого продукта сгорания в силу близости пламени к впускному отверстию из-за возникновения отрицательного давления при открытии впускного отверстия во время подачи твердого продукта сгорания. Следовательно, если по описанной выше технологии можно сжигать жидкое топливо, то такое исполнение не предполагает конфигурацию для сжигания твердого топлива.

Настоящее изобретение имеет конфигурацию, в рамках которой продукт сгорания можно безопасно и просто подавать посредством относительного уменьшения отрицательного давления в впускном отверстии за счет формирования воздушного потока в соответствующем направлении в камере сгорания с минимальной целью сжечь продукт сгорания, содержащий твердые компоненты.

На фиг. 12 представлен вид сбоку (а) и вид сверху (b) устройства сгорания (1210), в котором продукт сгорания подается от верхней поверхности (грани) камеры сгорания, а также вид сбоку (с) другого технического исполнения.

Сопло - конус (1212а) на трубе подачи воздуха (1212) находится возле нижней боковой поверхности камеры сгорания (1211), на верхней боковой поверхности находится отводящий канал (1213), который используется для подачи воздуха или другого газа с внешней стороны пламени. Одновременно воздух из трубы подачи воздуха образует поток (1214) с завихрениями по внутреннему контуру камеры сгорания (1211).

Следовательно, пламя в камере сгорания постоянно притягивается к стороне отводящего канала из-за завихрений потока воздуха возле трубы подачи воздуха, направленных к отводящему каналу, чтобы исключить риск выпадения пламени со стороны впускного отверстия даже при его открытии (1215) при подаче продукта сгорания, и, соответственно, продукт сгорания с содержанием твердых веществ можно безопасно подавать.

Продукт сгорания подается через впускное отверстие (1215) напрямую попадает в пламя из каждого отводящего входа (1216).

В устройстве сгорания (1210'), представленном на фиг. 12 (b) другого технического исполнения, сегмент большого диаметра (1217) образован на верхней части камеры сгорания, и за счет вращения потока воздуха с завихрениями (1214) от наконечника сопла подачи воздуха (1212а) до внешнего параметра сегмента большого диаметра (1217) пламя притягивается к наружному параметру. Такая конфигурация обеспечивает безопасную подачу продуктов сгорания даже через выпускной канал (1216'), расположенный ниже по вертикали впускного отверстия (1215') в центральной части.

На фиг. 13 представлен вид сбоку (а) и вид сверху (b) устройства сгорания (1300), в котором продукт сгорания подается от боковой поверхности камеры сгорания.

Сопло-конус (1302а) трубы подачи воздуха (1302) находится возле нижней боковой поверхности камеры сгорания (1301), и выпускной канал (1303) - на верхней поверхности для подачи воздуха или другого газа с внешней стороны пламени. Одновременно в потоке воздуха из трубы подачи образуются завихрения по внутреннему контуру камеры сгорания (1301), после чего такой поток (1304) достигает верхней поверхности камеры.

Кроме того, впускное отверстие (1305) для подачи продукта сгорания находится в центральной точке периферической стороны внешней поверхности камеры сгорания (1301). Поскольку канал выгрузки (1306) обращен к потоку воздуха от трубы подачи воздуха (1302), как представлено на виде сверку (b), из впускного отверстия (1305) не выталкивается пламя, что гарантирует безопасную подачу.

Кроме того, конфигурация реализуется с использованием пластины, регулирующей направление потока ветра (1307), который проходит в канал отгрузки (1306) вдоль потока воздуха, чтобы пламя на касалось впускного отверстия.

На фиг. 14 представлено другое техническое исполнение устройства сгорания (1400), в котором продукт сгорания подается с боковой поверхности.

На фиг. 14(а) сопло-конус (1402а) на трубе подаче воздуха (1402) находится возле нижней боковой поверхности камеры сгорания (1401), и канал выгрузки (1403) - на верхней поверхности, что обеспечивает подачу воздуха или другого газа с внешней стороны пламени. Одновременно воздух из трубы подачи формирует завихрения по внутренней стороне окружности камеры сгорания (1401), и такой поток воздуха (1404) затем достигает верхней поверхности.

Кроме того, впускное отверстие (1405) для подачи продукта сгорания, которое находится в центральном положении внешней периферической боковой поверхности камеры сгорания (1401), и сопло подачи воздуха (1407) расположено в том же сегменте проема.

Согласно данной конфигурации, продукты сгорания можно без риска соприкосновения с пламенем подавать в канал выгрузки (1406), благодаря давлению в сопле подачи воздуха (1407) и потоку воздуха с завихрениями от трубы подачи воздуха.

На фиг. 14(b) представлено устройство сгорания (1400') еще в одном техническом исполнении, на котором впускное отверстие (1405') обращено к внешней боковой поверхности. Такая конфигурация также обеспечивает безопасную подачу без риска соприкосновения с пламенем в канал выгрузки (1406'), благодаря давлению потока воздуха из сопла подачи (1407)l.

На фиг. 15 представлена конфигурация, на которой в устройстве сгорания (1500) дополнительно представлено устройство вторичного горения (1503). Устройство вторичного горения имеет конфигурацию, аналогичную описанной выше на фиг. 5. Из-за колонн на многих отверстиях (1502) в боковой поверхности камеры сгорания (1501) образуется поток воздуха сферической формы в пламенной печи, который повышает эффективность взаимодействия атмосферного воздуха и газа сгорания, образующегося с внешней стороны пламени, а также повышается радиус завихрений в верхнем сегменте большого диаметра (1501а).

Безопасная подача продукта сгорания осуществляется через впускное отверстие (1504) на верхней поверхности сечения большого диаметра (1501а). Таким образом, мощная подача воздуха реализуется по направлению к устройству вторичного горения в данном устройстве, и, следовательно, продукт сгорания полностью сгорает в камере сгорания (1501), и пламенная печь устройства вторичного горения (1503) без разбрызгивания пламени из впускного отверстия (4). Труба для подачи масла (1505) для подачи топлива находится в нижней части сечения камеры сгорания (1501).

На фиг. 16 представлено другое техническое исполнение данного изобретения, которое предполагает дополнительное использование устройства вторичного горения (1603) в устройстве сгорания (1600). Согласно описанному выше способу, поскольку колонки для большого числа отверстий (1602) установлены на боковой поверхности камеры сгорания (1601), формируется спиралевидный поток воздуха в пламенной печи для повышения эффективности контакта воздуха и газа сгорания, поднимающегося с пламенем с внешней стороны, и радиус завихрения в верхнем сечении большого диаметра (1601а) увеличен.

Следовательно, устройство вторичного горения (1603) может быть установлено непосредственно на верху сегмента большого диаметра (1601а), как это представлено в данном техническом исполнении изобретения. Безопасная подача продукта сгорания из впускного отверстия (1604) на верхней поверхности, поскольку завихрения потока воздуха по внешнему контуру сечения большого диаметра (1601а).

Трубка подачи масла (1605) для подачи топлива используется в нижней части сечения камеры сгорания (1601).

Расшифровка обозначений на фигурах.

601 - устройство сгорания

601а - впускное отверстие

601b - сопло для подачи воздуха

601с - элементы термоэлектрического преобразования

601d - труба для отработанных газов

601е - труба для подачи воздуха

601f - пластина для определения направления потока ветра

601g - отверстие

601i - раскаленная докрасна пластина

601j - отверстие

601k - электрическая выходная клемма

601l - трубопровод

601m - воздуходувка

602 - камера вторичного горения

602а - отверстие

602b - крышка

602с - проем для подачи воздуха

603 - камера вторичного горения большого диаметра

603а - разделительная пластина

603b - отверстие

603с - труба для отвода отработанных газов

604 - бойлер

604а паровая труба

605 - парогенераторное устройство производство энергии

605а - паровая труба

606 - теплообменник

606а - труба отработанного пара

606b - трубопровод

607 - устройство измельчения

607а - передающее устройство

608 - устройство просушки потоком воздуха

608а - монитор

608b - лопасть вентилятора

608с - роторный внешний вал

608d - роторный центральный вал

608е - трубка подачи воздуха

608f - отверстие

608g - пластина

608h - труба выгрузки

608i - сопло подачи потока воздуха

608j - циклонный пылеуловитель

608k - трубопровод для циркуляции

608l - трубопровод

608m - воздуходувка

609 - тепловой насос

609а - теплоотвод

609b - зона поглощения тепла

609с - компрессионное устройство

609d - запорный клапан

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНАЯ АВТОНОМНАЯ ОТОПИТЕЛЬНО-ВЕНТИЛЯЦИОННАЯ УСТАНОВКА | 2023 |

|

RU2807198C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЕ СИСТЕМЫ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ | 2004 |

|

RU2353047C2 |

| ПЕЧЬ-УТИЛИЗАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2004 |

|

RU2285205C2 |

| МОБИЛЬНЫЙ ОТОПИТЕЛЬНЫЙ ПРИБОР С ГОРЕЛОЧНЫМ УСТРОЙСТВОМ С ПЛЕНОЧНЫМ ИСПАРИТЕЛЕМ | 2015 |

|

RU2656178C1 |

| ТЕПЛОЭЛЕКТРОГЕНЕРАТОР | 1999 |

|

RU2166702C1 |

| СПОСОБ НАГРЕВА ВОЗДУХОНАГРЕВАТЕЛЯ ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2584364C2 |

| ТЕПЛОГЕНЕРАТОР | 2003 |

|

RU2263847C2 |

| Проточный котёл пульсирующего горения | 2021 |

|

RU2767121C1 |

| ЭЛЕКТРОСТАНЦИЯ, НАПРИМЕР, ДЛЯ БУРЫХ УГЛЕЙ (СПОСОБ И УСТРОЙСТВО) | 2009 |

|

RU2427755C2 |

| РАДИАЦИОННАЯ РЕКУПЕРАТИВНАЯ ГОРЕЛКА И ТЕПЛОЭЛЕКТРОГЕНЕРАТОР (ВАРИАНТЫ) ЕЕ ИСПОЛЬЗУЮЩИЙ | 2007 |

|

RU2378574C2 |

Изобретение относится к камере сгорания и способу сжигания, а также к устройству и способу производства электрической энергии. Техническим результатом является повышение эффективности работы камеры сгорания, при которой возможна дополнительная подача продуктов сгорания, содержащих твердые компоненты, которые затем используют в устройстве производства электроэнергии. Способ сожжения, в рамках которого осуществляется сожжение продуктов сгорания внутри камеры сгорания, включает в себя: процесс подачи продуктов сгорания в камеру сгорания, входящую в конструкцию устройства сгорания; процесс поджога и сгорания указанных продуктов сгорания; процесс подачи воздуха или газа, необходимого для сгорания, в пламя, возникающее в результате сгорания указанных продуктов сгорания за пределами зоны пламени; процесс вторичного горения продуктов сгорания при подаче воздуха или другого газа; процесс образования дыма на выходе; и, в частности, процесс дополнительной подачи продуктов сгорания, которые содержат как минимум долю твердых веществ, в упомянутую выше камеру сгорания по время сгорания продуктов сгорания. 5 н. и 20 з.п. ф-лы, 16 ил.

1. Способ сожжения горючего продукта в камере сгорания, включающий в себя: этап подачи горючего продукта в камеру сгорания устройства сгорания; этап сожжения горючего продукта путем его поджигания; этап подачи воздуха или другого необходимого для сгорания газа с внешней стороны пламени одновременно с поджиганием горючего продукта; этап вторичного сожжения продукта сгорания в воздухе или другом газе и этап отвода дыма; в процессе которого при сжигании продукта сгорания по соответствующему способу сжигания предполагается дополнительная подача продукта сгорания как минимум с включением доли твердого вещества из впускного отверстия для подачи топлива и одновременное формирование потока воздуха в камере сгорания через отверстие для подачи топлива.

2. Способ сожжения по п. 1, который предполагает, что образуемый поток воздуха конфигурируется для формирования завихрений в камере сгорания для отвода отработанных газов от механизма отвода дыма в виде циклонного пылеуловителя в направлении продвижения потока воздуха на этапе отвода дыма.

3. Способ сожжения по п. 1 или 2, состоящий из этапа вторичного сжигания продукта сгорания, этапа подачи воздуха или другого газа в пламя со стороны, противоположной направлению распространения пламени.

4. Способ сожжения по п. 3, который включает в себя этап подачи воздуха или другого газа в пламя с внешней стороны; этап подачи воздуха или другого газа в пламя со стороны, противоположной распространению пламени, которые выполняются поочередно.

5. Способ сожжения по одному из пп. 1, или 2, или 4, который предполагает, что в рамках способа сожжения распространение пламени регулируется перегородкой при помощи соответствующего механизма с учетом увеличения объема пламени.

6. Способ сожжения по одному из пп. 1, или 2, или 4, который предполагает использование конфигурации для просушивания продукта сгорания, включающего как минимум долю твердого вещества, до его сожжения, и включающий в себя: этап передачи продукта сгорания в зону осаждения; этап передачи осажденного продукта сгорания из нижней части зоны осаждения в ее верхнюю часть; этап просушивания продукта сгорания в зоне осаждения в процессе передачи; а также этап восстановления просушенного продукта сгорания и его передачу в камеру сгорания.

7. Способ сожжения по п. 6, согласно которому этап передачи из нижней части участка осаждения на его верхнюю часть представляет собой конфигурацию, предполагающую использование воздуха или другого газа для поднятия продукта сгорания вверх, чтобы сформировать поток воздуха к внешней части поднимающегося вверх потока воздуха.

8. Способ сожжения по п. 7, согласно которому на этапе восстановления просушенного продукта сгорания и переноса его в камеру сгорания отработанные газы также восстанавливаются и подаются в устройство сгорания в качестве воздуха для сгорания.

9. Способ производства энергии, предполагающий использование способа сожжения по одному из пп. 1, или 2, или 4, или 7, или 8, который предполагает частичную или полную реализацию такого способа в виде устройства сгорания за счет модуля термоэлектрического генератора и использует разницу температуры между внутренней и внешней поверхностью устройства сгорания, возникающую в процессе сожжения.