Настоящее изобретение относится к смолам сложных полиэфиров, способу их получения и способу их использования. В частности, оно относится к смолам сложных полиэфиров, содержащим жесткие и мягкие сегменты, полученным из исходных продуктов (начальных продуктов), которые включают как гибкие, так и объемистые негибкие исходные продукты. Изобретение также относится к смесям фенольных смол и данных сложных полиэфиров.

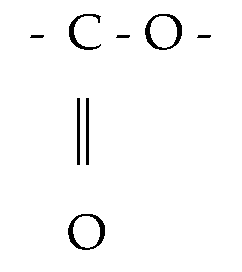

Смолы сложных полиэфиров были известны в области полимеров в течение длительного времени. Они характеризуются наличием повторяющихся звеньев

в полимерной цепи, которые обычно называются сложноэфирной связью или сложноэфирным соединительным звеном. Сложные полиэфиры в общем случае получают из полифункциональных кислот, в частности карбоновых кислот, и полифункциональных гидроксисоединений, в частности спиртов или фенолов, по способу конденсации или полиэтерификации с образованием воды в случае использования в качестве исходных продуктов кислот и гидроксифункциональных соединений.

Прохождение реакции между кислотами и спиртами по способу конденсации влечет за собой образование воды и желательного сложного полиэфира. Сложные полиэфиры также могут быть получены в результате прохождения полиприсоединения с раскрытием цикла для циклических сложных эфиров (лактонов) или в результате проведения реакции между более реакционноспособными производными упомянутых кислот и гидроксисоединений, такими как между галогенангидридами кислот, ангидридами кислот или сложными эфирами кислот и летучими спиртами, такими как метанол, или сложными эфирами кислот и енолами, такими как изопропениловый спирт, которые при переэтерификации образуют альдегиды или кетоны.

Что касается использования в смолах, то сложные полиэфиры, характеризующиеся низкой молярной массой при молярной массе, меньшей чем 10 кг/моль, используют, в частности, при синтезе полиуретанов (в основном линейные или только слабо разветвленные гидроксифункциональные сложные полиэфиры) или в качестве алкидных смол (из ди- и полифункциональных спиртов, в основном ароматических ди- или полифункциональных кислот и насыщенных и/или ненасыщенных жирных кислот). Данные сложные полиэфиры могут представлять собой смолы естественной сушки (алкидные смолы на основе ненасыщенных жирных кислот) или могут быть сшиты в результате добавления подходящих для использования сшивателей, которые являются полифункциональными или, по меньшей мере, дифункциональными, и которые вступают в реакцию с реакционноспособными группами сложного полиэфира, в основном гидроксильными группами, которые не принимают участия в реакции полиэтерификации или поликонденсации.

Еще один важный класс смол сложных полиэфиров составляют ненасыщенные сложные полиэфиры, которые сополимеризуются с другими олефинненасыщенными соединениями, такими как стирол и сложные эфиры (мет)акриловой кислоты. Данные сложные полиэфиры предпочтительно имеют низкую молярную массу и могут быть отверждены в результате проведения радикально инициированной полимеризации, которая может быть индуцирована термически в результате нагревания или благодаря воздействию высокой энергии, такой как в случае УФ-излучения или другого излучения. Характеризующиеся высокой молярной массой сложные полиэфиры, в частности полиэтилентерефталат и полибутилентерефталат, используют в качестве термопластичных полимеров для применения в материалах, перерабатываемых по способу литьевого формования, или в качестве термопластичных (главным образом полиэтилентерефталатных) волокон.

Обычные исходные продукты (начальные материалы) для синтеза смол преимущественно линейных алифатических сложных полиэфиров представляют собой адипиновую кислоту, а также в меньшей степени и другие алифатические дикарбоновые кислоты, такие как янтарная и глутаровая кислоты, и так называемые димерные кислоты, полученные из ненасыщенных жирных кислот в результате димеризации, а также гидроксикарбоновые кислоты, имеющие одну гидроксильную группу и одну карбоксильную группу, такие как 6-гидроксикапроновая кислота, 5-гидроксивалериановая кислота, 4-гидроксимасляная кислота и молочная кислота. Иногда в качестве модификаторов добавляют ароматические кислоты, такие как изофталевая кислота и другие ее изомеры. Для придания разветвленности полученным сложным полиэфирам используют трифункциональные или более высокофункциональные кислоты, главным образом в смеси с дифункциональными кислотами. Массовая доля данных более высокофункциональных кислотных исходных продуктов в совокупной массе кислотных исходных продуктов должна быть ограничена во избежание образования высокосшитых и, таким образом, хрупких структур.

В качестве гидроксильных компонентов наиболее часто встречающимися соединениями являются этиленгликоль, диэтиленгликоль, 1,2-пропандиол, 1,3- и 1,4-бутандиол, неопентилгликоль и 1,6-гександиол; разветвленные сложные полиэфиры получают при использовании полифункциональных спиртов, таких как глицерин, триметилолэтан, триметилолпропан и изомерные гексантриолы, обычно в комбинации с вышеупомянутыми двухатомными спиртами. Как упоминалось выше для кислот, массовая доля более высокофункциональных гидроксисоединений также должна быть ограничена. Также можно использовать и эфироспирты, такие как дигидроксиолигоэтиленгликоль, или дигидроксиполиэтиленгликоль, или дигидроксиолигопропиленгликоль, или дигидроксиполипропиленгликоль, или соответствующие соединения, содержащие оксибутиленовые звенья или смеси двух и более различных оксиалкиленовых звеньев, в качестве гидроксисоединений, что обычно дополнительно улучшает гибкость сложных полиэфиров, содержащих фрагменты данных соединений.

В то время как сложные полиэфиры, основой которых преимущественно являются гибкие мономеры, такие как линейные алифатические спирты и линейные алифатические кислоты, обычно являются гибкими, но мягкими, сложные полиэфиры на основе ароматических фрагментов или циклоалифатических фрагментов или высокоразветвленных алифатических фрагментов обычно являются жесткими и хрупкими.

Ни один из данных материалов не обеспечивает получения необходимого баланса ударной вязкости и адгезии, где оба свойства ассоциируются с гибкостью, что является желательным в пленках покрытий на подложках, таких как металлы или пластики, при проведении для подложек с нанесенным покрытием последующего формования, такого как вытяжка, глубокая вытяжка и изгиб. Та же самая комбинация также требуется и в пластиковом покрытии в случае воздействия на детали с таким нанесенным покрытием выкрашивания или ударного воздействия во время их использования.

Как было установлено в ходе исследований, которые привели к настоящему изобретению, комбинации из «жестких» и «мягких» мономеров, по меньшей мере, в одном классе кислотнофункциональных и гидроксифункциональных исходных продуктов для сложного полиэфира приводит к получению сложного полиэфира, характеризующегося как хорошими эластичностью и ударной вязкостью, так и хорошей адгезией, а также достаточной твердостью по отношению к истиранию и вдавливанию.

Поэтому цель изобретения заключается в том, чтобы предложить сложный полиэфир АВ, содержащий фрагменты, произведенные из ди- или полифункциональных кислот A, и фрагменты, произведенные из ди- или полифункциональных гидроксисоединений В, где кислоты А включают долю вещества а 1 в количестве от а11 до а12 для, по меньшей мере, одной жесткой кислоты А1, дополнительно определенной в настоящем документе ниже, и долю вещества а 2 в количестве от а21 до а22 для, по меньшей мере, одной мягкой кислоты А2, и/или где гидроксифункциональные соединения В включают долю вещества b 1 в количестве от b11 до b12 для, по меньшей мере, одного жесткого гидроксифункционального соединения В1, дополнительно определенного в настоящем документе ниже, и долю вещества b 2 в количестве от b21 до b22 для, по меньшей мере, одного мягкого гидроксифункционального соединения В2, где, по меньшей мере, три параметра из а11, а21, b11 и b21 являются большими, чем 0, и где сумма а 1 и а 2 составляет 1, и сумма b 1 и b 2 составляет 1. Долю вещества x k, как обычно, определяют как соотношение между количеством вещества n k для компонента k в смеси и суммой n Σ количеств веществ для всех компонентов в данной смеси (в данном случае смеси кислот А, с одной стороны, и смеси гидроксисоединений В, с другой стороны). Для целей настоящего изобретения, по меньшей мере, три параметра из а11, а21, b11 и b21 являются большими, чем 0.

Термины «жесткий», объемистый, негибкий и «мягкий» или гибкий для целей настоящей патентной заявки определяются следующим далее образом:

группа А1 «жестких» кислотных соединений включает органические дикислотные соединения, имеющие две кислотные группы на одну молекулу, и органические поликислотные соединения, имеющие три и более кислотные группы на одну молекулу, где

- по меньшей мере, две кислотные группы присоединены к соседним третичным атомам углерода алифатической молекулы, причем термин «соседний» означает, что данные атомы углерода непосредственно связаны друг с другом, или

- по меньшей мере, две кислотные группы присоединены к одному и тому же ароматическому фрагменту или к одному и тому же циклоалифатическому или полициклическому алифатическому фрагменту в ароматическом или (поли)циклоалифатическом соединении, и

группа А2 «мягких» кислотных соединений включает все такие органические дикислотные соединения, которые имеют две кислотные группы на одну молекулу, и органические поликислотные соединения, которые имеют три и более кислотные группы на одну молекулу, где данные соединения не являются представителями группы А1,

где кислотные группы выбирают из группы, состоящей из карбоксильных групп -СООН, групп серной кислоты -O-SO2-OH, групп сульфоновой кислоты -SO2-OH, групп сульфиновой кислоты -SO-OH, групп фосфорной кислоты -О-РО(ОН)2, групп фосфоновой кислоты -РО(ОН)2 и групп фосфиновой кислоты -Р(ОН)2, и где две соседние кислотные группы, то есть такие кислотные группы, которые связаны с атомами углерода, непосредственно связанными друг с другом, могут быть частично или полностью замещены соответствующей группой ангидрида кислоты,

и

группа В1 «жестких» гидроксифункциональных соединений включает органические дигидроксисоединения, имеющие две гидроксильные группы на одну молекулу, и органические полигидроксисоединения, имеющие три и более гидроксильные группы на одну молекулу, где

- по меньшей мере, две гидроксиметильные или гидроксиарильные группы присоединены к соседним третичным или четвертичным атомам углерода алифатической молекулы, причем термин «соседний» означает, что данные атомы углерода непосредственно связаны друг с другом, или

- по меньшей мере, две гидроксильные группы присоединены к одному и тому же ароматическому фрагменту или к одному и тому же циклоалифатическому или полициклическому алифатическому фрагменту в ароматическом или (поли)циклоалифатическом соединении, и

группа В2 «мягких» гидроксифункциональных соединений включает все такие органические дигидроксисоединения, которые имеют две гидроксильные группы на одну молекулу, и органические полигидроксисоединения, которые имеют три и более гидроксильные группы на одну молекулу, где данные соединения не являются представителями группы В1.

«Гидроксиметильная» группа для целей изобретения является группой, описывающейся формулой

-СН 2 -ОН,

где один или оба продемонстрированных атома водорода могут быть замещены группами R3 и R4, определенными ниже.

Третичный атом углерода для целей данного изобретения определяют как атом углерода, содержащий только один атом водорода, непосредственно связанный с ним, а четвертичным атомом углерода является атом углерода, не содержащий атома водорода, непосредственно связанного с ним.

Ароматический фрагмент для целей данного изобретения определяют как одно ароматическое кольцо или два и более ароматических кольца, которые имеют общие атомы углерода, такие как в случае нафталина, антрацена, перилена и пирена, или непосредственно связаны друг с другом, такие как в случае дифенила или динафтила, или связаны друг с другом через группу, выбираемую из -CR3=CR4-, -C≡C-, -C(R1R2)-, где ни R1, ни R2 не представляют собой водород, а R3 и R4 могут представлять собой водород или (окси)алкил или (окси)арил или смешанный (окси)алкиларил, где термин (окси) означает, что любая метиленовая группа может быть замещена кислородом, где два атома кислорода не могут непосредственно примыкать друг к другу.

Примерами «жестких» гидроксифункциональных соединений В1 являются резорцин, гидрохинон, 1,2-, 2,3-, 1,4-, 1,5-, 2,6- и 1,8-дигидроксинафталин, 1,2-пропиленгликоль, 1,2-дигидроксибутан, неопентилгликоль, 2,2,4-триметилпентандиол-1,3 и 1,2-дигидроксициклогексан. Жесткие три- или полигидроксисоединения представляют собой, например, пентаэритрит, триметилолэтан, триметилолпропан и триметилолбутан. Другие жесткие алифатические дигидрокси- или полигидроксисоединения представляют собой полициклические ди- или полигидроксисоединения и ненасыщенные циклические или полициклические ди- или полигидроксисоединения, такие как дигидроксиборнан или дигидроксинорборнан и бисгидроксиметилнорборнен.

Примерами «жестких» дикислотных соединений А1 являются малеиновая кислота, фумаровая кислота, итаконовая, цитраконовая и мезаконовая кислоты, 2,3-диметилянтарная кислота, тетра- и гексагидрофталевая кислота и их изомеры. Жесткие три- или поликислотные соединения представляют собой моноциклические или полициклические алифатические кислоты, такие как гексагидротримезиновая кислота, а также ароматические кислоты, такие как тримеллитовая кислота и тримезиновая кислота и нафталин-1,4,5,8-тетракарбоновая кислота.

В одном предпочтительном варианте осуществления как кислотный компонент, так и гидроксикомпонент содержит каждый, по меньшей мере, одно жесткое и, по меньшей мере, одно мягкое соединения.

Пределы параметров а11, а12, а21, а22, b11, b12, b21 и b22 для величин долей веществ а1, а2, b1 и b2 компонентов А1, А2, В1 и В2 предпочтительно подчиняются следующим далее правилам:

где условия означают:

Величина доли вещества составляет единицу 1 или моль/моль.

В одном предпочтительном варианте осуществления в сложном полиэфире АВ, по меньшей мере, три параметра из а11, а21, b11 и b21 составляют, по меньшей мере, 5 смоль/моль.

В одном дополнительном предпочтительном варианте осуществления в сложном полиэфире АВ присутствуют, по меньшей мере, одно соединение А1 и, по меньшей мере, одно соединение А2, а соотношение между величинами а1 и а2 находится в диапазоне от 0,2 до 5.

В одном дополнительном предпочтительном варианте осуществления в сложном полиэфире АВ присутствуют, по меньшей мере, одно соединение В1 и, по меньшей мере, одно соединение В2, а соотношение между величинами b1 и b2 находится в диапазоне от 0,04 до 2.

В одном дополнительном предпочтительном варианте осуществления в сложном полиэфире АВ присутствуют, по меньшей мере, одно соединение В1 и, по меньшей мере, одно соединение В2, а соотношение между величинами b1 и b2 находится в диапазоне от 0,06 до 1,5.

В одном дополнительном предпочтительном варианте осуществления в сложном полиэфире АВ присутствуют, по меньшей мере, два соединения, соответствующие А1.

В одном дополнительном предпочтительном варианте осуществления в сложном полиэфире АВ присутствуют, по меньшей мере, два соединения, соответствующие А2.

В одном дополнительном предпочтительном варианте осуществления в сложном полиэфире АВ присутствуют, по меньшей мере, два соединения, соответствующие В1.

В одном дополнительном предпочтительном варианте осуществления в сложном полиэфире АВ присутствуют, по меньшей мере, два соединения, соответствующие В2.

В случае отсутствия «мягкого» кислотного компонента А2, но наличия как «жесткого» В1, так и «мягкого» В2 гидроксисоединений в гидроксикомпоненте является предпочтительным использовать, по меньшей мере, два «жестких» кислотных соединения А11 и А12, предпочтительно при молярном соотношении в диапазоне от 3 моля:1 моль до 1 моль:3 моля. Аналогично в случае отсутствия «мягкого» гидроксикомпонента В2, но наличия как «жесткой» А1, так и «мягкой» А2 кислот в кислотном компоненте является предпочтительным использовать, по меньшей мере, два «жестких» гидроксисоединения В11 и В12, предпочтительно при молярном соотношении в диапазоне от 3 моля:1 моль до 1 моль:3 моля.

Для целей настоящего изобретения не требуется, чтобы свойства «жесткой» и «мягкой» частей демонстрировали бы различающиеся температуры стеклования в макроскопической шкале, обычно достаточным и предпочтительным будет наличие диапазонов массовых долей в пределах от 5% до 95% для жестких и от 95% до 5% для мягких гидроксисоединений и кислот, где нижний предел предпочтительно достигает, по меньшей мере, 7,5%, а верхний предел - не более чем 92,5%, в случае присутствия в смеси исходных продуктов в качестве «жесткой» и «мягкой» частей только одного класса исходных продуктов - гидрокси- или кислотнофункциональных исходных продуктов. Само собой разумеется, что то же самое относится и к исходным продуктам, которые содержат оба типа функциональностей - гидрокси и кислотную.

Сложные полиэфиры настоящего изобретения характеризуются хорошей гибкостью, но, тем не менее, также и хорошей твердостью и поэтому являются хорошо подходящими для использования в пленках и покрытиях; в то время как последние демонстрируют как хорошую химическую и механическую стойкость, так и также превосходную твердость пленки после отверждения или затвердевания, гибкость придает пленке или покрытию ударопрочность и упругость. Однако именно комбинация из твердости и гибкости приводит к получению желательных свойств у пленки или покрытия в виде быстрого развития твердости и ударной вязкости.

Невозможно было бы ожидать, что комбинация из жестких и мягких сегментов в смоле сложного полиэфира приводит к получению данной благоприятной комбинации физических свойств.

Сложные полиэфиры АВ могут быть получены по обычным способам, использующимся для полиэтерификации, предпочтительно в результате проведения реакции, в которой ди- или полифункциональные органические кислотные соединения А и ди- или полифункциональные органические гидроксисоединения В перемешивают и нагревают предпочтительно в атмосфере азота, а также предпочтительно при пониженном давлении для исключения воды, образовавшейся по реакции полиэтерификации. Возможным также является и использование захватывающих агентов, таких как ксилол или другие несмешиваемые с водой органические растворители, которые образуют азеотропы с водой, при конденсации образовавшихся паров, отделении воды и рециркуляции захватывающего агента. Для ускорения прохождения реакции полиэтерификации также могут быть использованы и катализаторы, такие как обычные оловосодержащие катализаторы, в то время как для контакта с продуктами питания предпочтительным является использование катализаторов на основе Mg, Ca, Zn и Ti. В случае использования катализаторов предпочтительными являются перемешивание с катализатором гидроксифункциональных компонентов В и нагревание смеси в атмосфере инертного газа для деаэрирования, а после этого добавление смеси из кислотнофункциональных компонентов А и захватывающего агента и затем нагревание до температуры полиэтерификации, которая обычно находится в диапазоне от 120°С до 200°С. Реакцию продолжают вплоть до достижения желательной степени поликонденсации, что обычно отслеживают в результате измерения у образца, отобранного из реакционной смеси, кислотного или гидроксильного числа или вязкости. По завершении реакции захватывающий агент отгоняют и сложный полиэфир выгружают в виде расплава, а после этого обеспечивают его затвердевание и раздробляют или предпочтительно формуют в виде гранул на охлаждающем ленточном транспортере или растворяют в надлежащем растворителе, главным образом алифатических спиртоэфирах или их смесях, таких как метоксипропанол, или сложных эфирах этиленгликоля или диэтиленгликоля.

Данные сложные полиэфиры могут быть использованы в качестве связующих для композиций покрытий. Их гидроксильное число предпочтительно находится в диапазоне от 50 мг/г до 400 мг/г в зависимости от использующейся стехиометрии. Предпочтительный диапазон находится в диапазоне от 80 мг/г до 350 мг/г. Их кислотное число находится в диапазоне от 1 мг/г до 70 мг/г, предпочтительно от 2 мг/г до 60 мг/г. Данные сложные полиэфиры могут быть отверждены при использовании отвердителей, обычно использующихся в комбинации с гидроксифункциональными связующими смолами, такими как полифункциональные изоцианаты, полифункциональные изоцианаты с введенными концевыми группами, аминопластовые сшиватели и фенопластовые сшиватели.

Композиции покрытий, полученные из них, могут быть использованы на самых разнообразных подложках, таких как металлы, термопластичные материалы, армированные термопластичные материалы и термоотверждающиеся материалы, которые представляют собой материалы термореактопластов, армированные термоотверждающиеся материалы, стекло и минеральные подложки, при этом армирующие агенты представляют собой природные или искусственные волокна, стеклянную дробь, минеральные наполнители, древесную муку или их комбинации, при этом предпочтительными являются металлы, когда они демонстрируют превосходную адгезию.

Как было также установлено в экспериментах, которые привели к настоящему изобретению, сложные полиэфиры настоящего изобретения предпочтительно могут быть перемешаны с фенольными смолами для получения связующих для металлических покрытий, в частности покрытий для консервных банок, то есть покрытия на внутренней стороне консервных банок.

Такие покрытия до настоящего времени в основном изготавливали из смесей фенольных смол и эпоксидных смол. С тех пор в связи с продуктами питания против использования эпоксидной смолы были высказаны возражения, обусловленные загрязнением эпоксидных смол остаточными мономерами, в частности диглицидиловым эфиром бисфенола А, также известным под обозначением «BADGE». В публикации ЕР 1584667 А1 было предложено получение смесей фенольных смол с разветвленными карбоксифункциональными сложными полиэфирами. Как было установлено, несмотря на отсутствие в них продукта BADGE и продуктов, произведенных из продукта BADGE, данные системы все еще требуют улучшения в отношении стойкости к стерилизации и образования серных пятен.

Достижения данной цели добивались в результате предложения смесей на основе смол сложных полиэфиров АВ настоящего изобретения с фенольными смолами С.

Данные смеси предпочтительно получают в результате примешивания к упомянутому сложному полиэфиру АВ фенольной смолы С при диапазоне массовых соотношений m (АВ): m (С) в пределах от 50:95 до 50:5.

Фенольные смолы С, которые предпочтительно могут быть использованы для изобретения, представляют собой резолы, в частности этерифицированные резолы, полученные в результате проведения реакции между фенолами или смесями из более, чем одного фенола, содержащего, по меньшей мере, один атом водорода в ароматическом ядре в орто- или пара-положении по отношению к гидроксильной группе (группам), и альдегидами, в частности формальдегидом, в условиях щелочного катализа, и которые впоследствии, по меньшей мере, частично этерифицируют в кислотных условиях под действием линейных или разветвленных спиртов, в частности метанола и н- или изобутанола. В особенности предпочтительными являются резолы, этерифицированные под действием н- или изобутанола, имеющего массовую долю, равную, по меньшей мере, 20% от компонентов, произведенных из крезола.

Частично этерифицированные резолы в контексте настоящего изобретения понимаются как те резолы, у которых, по меньшей мере, 20% их гидроксиметильных групп этерифицируют под действием упомянутых алифатических спиртов.

Для получения композиций покрытий сложные полиэфиры АВ перемешивают с фенольными смолами С и необязательно обычными добавками, такими как выравниватели крашения, катализаторы сшивания и растворители. Таким образом полученные композиции покрытий предпочтительно используют для нанесения покрытия на металлические подложки, в частности, для нанесения внутреннего покрытия на металлические контейнеры, такие как предпочтительно те, которые используют в качестве контейнеров для продуктов питания. Данные композиции покрытий предпочтительно наносят на металлическую поверхность в результате распыления, окунания, нанесения покрытия кистью, нанесения покрытия шабером или нанесения покрытия валиком и отверждают в результате проведения горячей сушки подложки с нанесенным покрытием при температуре в диапазоне от 100°С до 250°С. После проведения горячей сушки образуются желтые или золотые пленки, которые характеризуются превосходной адгезией к металлической подложке даже при механическом напряжении и хорошей стойкостью к обычным загрузкам.

Изобретение дополнительно иллюстрируется в следующих далее примерах, которые не должны восприниматься в качестве ограничения.

Примеры

В настоящем документе используют следующие далее определения:

Гидроксильное число определяют в соответствии с документом DIN EN ISO 4629 (DIN 53 240) как соотношение между массой гидроксида калия m KOH, имеющего то же самое количество гидроксильных групп, что и в образце, и массой m B данного образца (массой твердого вещества в образце для растворов или дисперсий); обычная единица измерения представляет собой «мг/г».

Кислотное число определяют в соответствии с документом DIN EN ISO 3682 (DIN 53 402) как соотношение между массой m KOH гидроксида калия, который требуется для нейтрализации рассматриваемого образца, и массой m B данного образца или массой твердого вещества в образце в случае раствора или дисперсии; его обычная единица измерения представляет собой «мг/г».

Пример 1. Синтез сложного полиэфира 1

Получали смесь из 6,7 г триметилолпропана, 49,6 г 1,6-гександиола и 46,7 г адипиновой кислоты. Смесь нагревали в атмосфере азота до 150°C при пониженном давлении 25 гПа, а образовавшуюся воду отгоняли. По истечении одного часа температуру увеличивали до 180°C и реакцию продолжали в течение еще двух часов. В совокупности собирали 92 г воды. Образец, отобранный из реакционной смеси, характеризовался гидроксильным числом 213 мг/г и кислотным числом 4 мг/г. Получающийся в результате сложный полиэфир выливали в стальной лоток для затвердевания, а после этого раздробляли. Для получающегося в результате сложного полиэфира были установлены те же самые кислотное и гидроксильное числа.

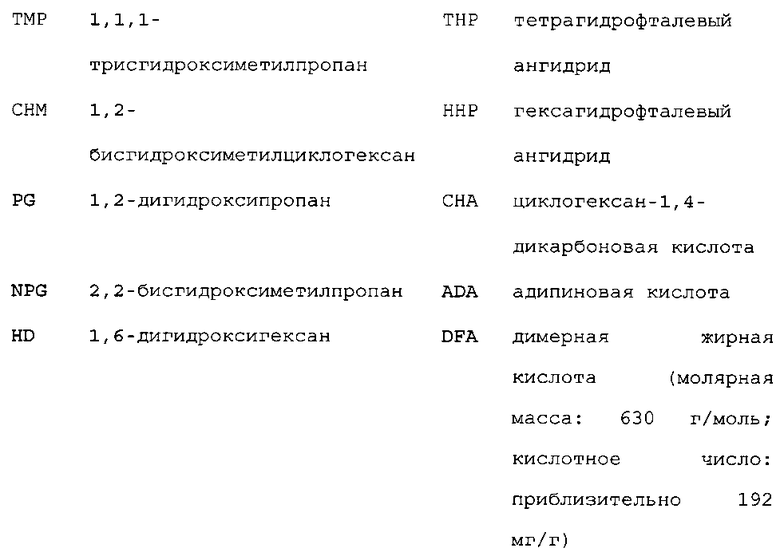

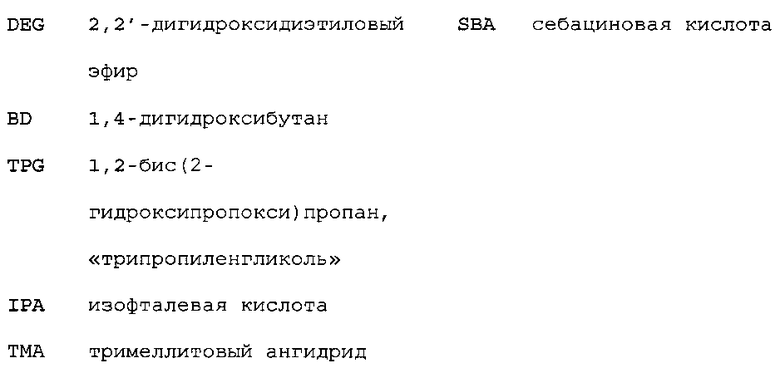

Пример 2. Синтез сложных полиэфиров от 2 до 9. Повторяли методику из примера 1 при использовании исходных продуктов (реагентов) из таблицы 1. Используют следующие далее сокращения:

20

Сложные полиэфиры от 2 до 9

8,0

13,4

20,8

60

100

200

TMP

TMP

PG

19,8

19,2

70,8

200

100

600

BD

TPG

HD

19,2

33,2

26,6

22,8

34,4

24,9

100

200

160

150

200

150

TMA

IPA

IPA

THP

CHA

IPA

118

87,6

56,0

60,6

800

600

100

300

ADA

ADA

DFA

SBA

Пример 3. Испытание покрытия

Композиции покрытий от СС1 до СС11 получали из сложных полиэфиров от 1 до 11, растворенных в этиленгликольмонобутиловом эфире до массовой доли твердого вещества 60%, и фенольной смолы из примера 2 из документа ЕР 1964898 А1 при массовом соотношении между смолой сложного полиэфира и фенольной смолой 70 г/30 г во всех случаях. 26 г раствора сложного полиэфира, 11 г раствора фенольной смолы совместно с 0,45 г фосфорной кислоты и 0,13 г катализатора (нейтрализованная амином додецилбензолсульфоновая кислота, ®Nacure 5925, King Industries) разбавляли при использовании 12 г метоксипропанола до получения прозрачного раствора, характеризующегося массовой долей твердого вещества 45%. Из данного раствора наносили покрытие с удалением излишков при помощи планки на листах, изготовленных из холоднокатаной стали (толщина мокрой пленки 40 мкм), и проводили отверждение при 200°С в течение двенадцати минут.

Данные, которые измеряли для данных покрытий, суммарно представлены в таблице 2.

Результаты испытаний покрытий

Маятниковую твердость определяли в соответствии с методом Кенига из документа DN 53 157. Работу ударного разрушения определяли в соответствии с документом ISO 6272, измеряли в единицах «дюйм × фунт» и пересчитывали в единицу СИ - Дж (1 дюйм × фунт=113 мДж), вытяжку по Эриксену измеряли в соответствии с документом DIN 53 156. Испытание на штрихование проводили в соответствии с документом DIN EN ISO 2409 с градацией в диапазоне от 0 до 5, при этом 0 представляет собой наилучшее значение. Результаты по двойным растираниям в МЭК определяли в соответствии с документом ASTM D 5402 при использовании метилэтилкетона в качестве растворителя.

Как можно видеть, в случае содержания как в кислотном компоненте, так и в гидроксикомпоненте жесткой и мягкой частей будут получены наилучший баланс между твердостью и эластичностью, а также наилучшая стойкость к коррозии (испытание на штрихование) и к растворителю (двойные растирания в МЭК). Смесь из жестких и мягких частей в одном только компоненте (от СС1 до СС3) демонстрирует еще лучшее поведение в сопоставлении со сложным полиэфиром только из жестких фрагментов (СС11) или только из мягких фрагментов (СС10).

Настоящее изобретение относится к сложным полиэфирам. Описан сложный полиэфир АВ, содержащий фрагменты, произведенные из ди- или полифункциональных органических кислотных соединений А, и фрагменты, произведенные из ди- или полифункциональных органических гидроксисоединений В, где соединения А включают долю вещества a1 в количестве от a11 до a12 для по меньшей мере одного кислотного соединения А1 и долю вещества a2 в количестве от a21 до a22 для по меньшей мере одного кислотного соединения А2, и где соединения В включают долю вещества b1 в количестве от b11 до b12 для по меньшей мере одного гидроксифункционального соединения В1 и долю вещества b2 в количестве от b21 до b22 для по меньшей мере одного гидроксифункционального соединения В2, где при этом присутствует по меньшей мере один из каждого из фрагментов соединений A1, А2, В1 и В2, и при этом присутствуют по меньшей мере два соединения, соответствующие А2, или по меньшей мере, два соединения, соответствующие В2, где кислотные соединения А1 и А2 и гидроксифункциональные соединения В1 и В2 определяются следующим далее образом: группа А1 кислотных соединений включает органические дикислотные соединения, имеющие две кислотные группы на одну молекулу, и органические поликислотные соединения, имеющие три и более кислотные группы на одну молекулу, которые выбраны из группы, включающей изофталевую кислоту, тримеллитовый ангидрид, гексагидрофталевый ангидрид, циклогексан-1,4-дикарбоновую кислоту и тетрагидрофталевую кислоту, и группа А2 кислотных соединений включает органические дикислотные соединения, которые имеют две кислотные группы на одну молекулу, и органические поликислотные соединения, которые имеют три и более кислотные группы на одну молекулу, которые выбраны из группы, включающей адипиновую кислоту, димерные жирные кислоты и себациновую кислоту, где кислотные группы представляют собой карбоксильные группы -СООН, и где две соседние кислотные группы, то есть такие кислотные группы, которые связаны с атомами углерода, непосредственно связанными друг с другом, могут быть частично или полностью замещены соответствующей группой ангидрида кислоты, и группа В1 гидроксифункциональных соединений включает органические дигидроксисоединения, имеющие две гидроксильные группы на одну молекулу, и органические полигидроксисоединения, имеющие три и более гидроксильные группы на одну молекулу, которые выбраны из группы, включающей триметилолпропан, 1,2-бисгидроксиметилциклогексан и 1,2-дигидроксипропан, и группа В2 гидроксифункциональных соединений включает органические дигидроксисоединения, которые имеют две гидроксильные группы на одну молекулу, и органические полигидроксисоединения, которые имеют три и более гидроксильные группы на одну молекулу, которые выбраны из группы, включающей 1,4-бутандиол, 1,6-гександиол, 2,2′-дигидроксидиэтиловый эфир и 1,2-бис(2-гидроксипропокси)пропан. Также описан способ использования указанного выше сложного полиэфира для получения покрытий. Технический результат - получение сложного полиэфира, характеризующегося хорошей эластичностью, ударной вязкостью и адгезий, а также достаточной твердостью по отношению к истиранию и вдавливанию. 2 н. и 12 з.п. ф-лы, 2 табл., 22 пр.

1. Сложный полиэфир АВ, содержащий фрагменты, произведенные из ди- или полифункциональных органических кислотных соединений А, и фрагменты, произведенные из ди- или полифункциональных органических гидроксисоединений В, где соединения А включают долю вещества a1 в количестве от a11 до a12 для по меньшей мере одного кислотного соединения А1 и долю вещества a2 в количестве от a21 до a22 для по меньшей мере одного кислотного соединения А2, и где соединения В включают долю вещества b1 в количестве от b11 до b12 для по меньшей мере одного гидроксифункционального соединения В1 и долю вещества b2 в количестве от b21 до b22 для по меньшей мере одного гидроксифункционального соединения В2, где при этом присутствует по меньшей мере один из каждого из фрагментов соединений A1, А2, В1 и В2, и при этом присутствуют по меньшей мере два соединения, соответствующие А2, или по меньшей мере два соединения, соответствующие В2, где кислотные соединения А1 и А2 и гидроксифункциональные соединения В1 и В2 определяются следующим далее образом:

группа А1 кислотных соединений включает органические дикислотные соединения, имеющие две кислотные группы на одну молекулу, и органические поликислотные соединения, имеющие три и более кислотные группы на одну молекулу, которые выбраны из группы, включающей изофталевую кислоту, тримеллитовый ангидрид, гексагидрофталевый ангидрид, циклогексан-1,4-дикарбоновую кислоту и тетрагидрофталевую кислоту, и

группа А2 кислотных соединений включает органические дикислотные соединения, которые имеют две кислотные группы на одну молекулу, и органические поликислотные соединения, которые имеют три и более кислотные группы на одну молекулу, которые выбраны из группы, включающей адипиновую кислоту, димерные жирные кислоты и себациновую кислоту,

где кислотные группы представляют собой карбоксильные группы -СООН, и где две соседние кислотные группы, то есть такие кислотные группы, которые связаны с атомами углерода, непосредственно связанными друг с другом, могут быть частично или полностью замещены соответствующей группой ангидрида кислоты,

и

группа В1 гидроксифункциональных соединений включает органические дигидроксисоединения, имеющие две гидроксильные группы на одну молекулу, и органические полигидроксисоединения, имеющие три и более гидроксильные группы на одну молекулу,

которые выбраны из группы, включающей триметилолпропан, 1,2-бисгидроксиметилциклогексан и 1,2-дигидроксипропан, и

группа В2 гидроксифункциональных соединений включает органические дигидроксисоединения, которые имеют две гидроксильные группы на одну молекулу, и органические полигидроксисоединения, которые имеют три и более гидроксильные группы на одну молекулу, которые выбраны из группы, включающей 1,4-бутандиол, 1,6-гександиол, 2,2′-дигидроксидиэтиловый эфир и 1,2-бис(2-гидроксипропокси)пропан.

2. Сложный полиэфир АВ по п. 1, где по меньшей мере три параметра из a11, а21, b11 и b21 составляют по меньшей мере 5 смоль/моль.

3. Сложный полиэфир АВ по п. 1, где присутствуют по меньшей мере одно соединение А1 и по меньшей мере одно соединение А2, а соотношение между величинами a1 и а2 находится в диапазоне от 0,2 до 5.

4. Сложный полиэфир АВ по п. 1, где присутствуют по меньшей мере одно соединение В1 и по меньшей мере одно соединение В2, а соотношение между величинами b1 и b2 находится в диапазоне от 0,04 до 2.

5. Сложный полиэфир АВ по п. 3, где присутствуют по меньшей мере одно соединение В1 и по меньшей мере одно соединение В2, а соотношение между величинами b1 и b2 находится в диапазоне от 0,06 до 1,5.

6. Сложный полиэфир АВ по п. 3, где присутствуют по меньшей мере два соединения, соответствующие А1.

7. Сложный полиэфир АВ по п. 3, где присутствуют по меньшей мере два соединения, соответствующие А2.

8. Сложный полиэфир АВ по п. 4, где присутствуют по меньшей мере два соединения, соответствующие В1.

9. Сложный полиэфир АВ по п. 4, где присутствуют по меньшей мере два соединения, соответствующие В2.

10. Сложный полиэфир АВ по п. 4, где присутствуют по меньшей мере два соединения, соответствующие А1 и обозначаемые как A11 и А12.

11. Сложный полиэфир АВ по п. 10, где два соединения A11 и А12 присутствуют при молярном соотношении в диапазоне от 3 моля:1 моль до 1 моль:3 моля.

12. Сложный полиэфир АВ по п. 3, где присутствуют по меньшей мере два соединения, соответствующие В1 и обозначаемые как В11 и В12.

13. Сложный полиэфир АВ по п. 12, где два соединения В11 и В12 присутствуют при молярном соотношении в диапазоне от 3 моля:1 моль до 1 моль:3 моля.

14. Способ использования сложного полиэфира АВ по п. 1 для получения покрытий, включающий стадии

- примешивания к упомянутому сложному полиэфиру АВ фенольной смолы С при диапазоне массовых соотношений m(АВ):m(С) в пределах от 50:95 до 50:5 с получением смеси,

- нанесения смеси на металлическую поверхность в результате распыления, окунания, нанесения покрытия кистью, нанесения покрытия шабером или нанесения покрытия валиком и

- горячей сушки подложки с нанесенным покрытием при температуре в диапазоне от 100°C до 250°C.

| EP 1584667 A1, 12.10.2005 | |||

| EP 1964898 A1, 03.09.2008 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| EP 0731756 B1, 05.03.2003 | |||

| RU 2000119108 A, 27.10.2002 | |||

| Ленточно-цепной конвейер | 1976 |

|

SU579193A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2002 |

|

RU2283853C2 |

Авторы

Даты

2015-09-10—Публикация

2010-11-22—Подача