Изобретение относится к устройству и способу манипулирования металлической полосой. Устройство содержит, в частности, моталку для намотки металлической полосы в рулон и выдвигающую тележку для приема рулона с моталки.

В уровне техники известны многочисленные публикации, посвященные в целом теме манипулирования намотанными металлическими полосами.

Так, из DE 102007051976 A1 известны моталка и способ фиксации рулона на ней. Конкретно в данной публикации раскрыта моталка для намотки в рулон горячекатаной полосы после ее прокатки. Кроме того, раскрыто устройство для создания сварного соединения, которое сваривает конец металлической полосы на внешней периферии рулона с лежащим внутри витком. За счет этого рулон фиксируется и предотвращается его разматывание.

В неопубликованной заявке DE 102009060257.7 предложена опора для металлического рулона из моталки, причем рулон кладется на три опорные точки. Прижим для прижатия рулона к трем опорным точкам не раскрыт; это имеет тот недостаток, что высокопрочные металлические полосы с высокой склонностью к разматыванию не могут быть надежно установлены в трех опорных точках.

В DE 102007017383 A1 раскрыто устройство для связывания рулона, находящегося на приводимом во вращение барабане. Чтобы и в случае намотанного из толстых полос рулона с сильной тенденцией разматывания обеспечить его надежный охват, предусмотрен, по меньшей мере, один прижимной ролик, посредством которого предварительно согнутая плоская стальная полоса обводится вокруг рулона для предотвращения его разматывания.

Более удаленными от объекта изобретения являются, например, следующие источники информации: JP 6047438 A, DE 2901454, DE 102004029067 A1, EP 1647508 A1, DE 19714551 A1, DE 1940426 A, US 5044862 A, DE 3609086 A1, DE 4334582 A1 и DE 2806245 A1.

В EP 1888284 B1 раскрыты устройство и способ взятия пробы металлической полосы, намотанной в рулон. В устройстве предусмотрены два напольных ролика для установки рулона. По меньшей мере, один из напольных роликов приводится во вращение. В частности, в случае более прочных или же толстых полос их конец должен быть постоянно фиксирован одним из роликов во избежание нежелательного разматывания рулона. Помимо обоих напольных роликов предусмотрен, по меньшей мере, один прижимной ролик, который касается боковой поверхности рулона и фиксирует его в его положении. Один из обоих напольных роликов выполнен опускаемым и после фиксации рулона может быть отведен в сторону от рулона оставшимся напольным и, по меньшей мере, одним прижимным роликами. За счет отвода в сторону одного напольного ролика между оставшимся напольным и прижимным роликами остается увеличенная свободная длина полосы, благодаря чему уменьшается локальная деформация конца полосы и устраняется опасность разматывания рулона.

В JP 07025525 A описано устройство для манипулирования металлической полосой, содержащее моталку для ее намотки в рулон на барабане и выдвигающую тележку с опорами для размещения рулона. Прижимная консоль, установленная наискось к рулону, оказывает прижимное усилие на его внешнюю периферию, прижимая его к опорам выдвигающей тележки и предохраняя его от разматывания.

В JP 2007044747 A описаны металлический рулон на выдвигающей тележке для него и прижимная консоль, располагаемая в отверстии рулона для приложения прижимного усилия.

Из JP 2011020761 A известен манипулятор для металлического рулона с выдвигающей тележкой для его размещения. Для фиксации рулона на выдвигающей тележке предусмотрена прижимная консоль, оказывающая прижимное усилие на внешнюю периферию рулона.

В документах DATABASE WPI Thomson Scientific, GB; AN 1976-57488X и SU 479511 A1 (Окунь Д.И., 05.08.1975) описано устройство для манипулирования металлической полосой с моталкой для ее намотки в рулон.

Изобретение исходит из следующего ближайшего уровня техники.

При производстве горячекатаных металлических полос, наматываемых на моталки, готовые рулоны в конце процесса намотки транспортируются из моталки с помощью выдвигающей тележки. Для этого выдвигающая тележка подается под рулон, когда тот полностью намотан на барабан моталки. Обычно две опоры выдвигающей тележки затем приподнимаются и прижимаются снизу к рулону на барабане так, что рулон затем прилегает к обеим опорам, после того как барабан будет сжат и/или отведен из отверстия рулона. При этом задачей выдвигающей тележки является, прежде всего, фиксация конца металлической полосы за счет поворота рулона на обеих опорах так, чтобы конец полосы прижимался к ним весом рулона. После подобной укладки рулона на выдвигающую тележку она перемещает его к обвязочному устройству.

Тенденция у традиционных горячекатаных полос состоит в производстве металлических полос особенной высоких прочности и толщины. Они используются для производства трубных сталей, а также получения износостойких поверхностей предельной прочности. При намотке этих материалов в рулоне имеется остаточное напряжение, которое стремится снова открыть конец металлической полосы. Эта тенденция возрастает с повышением прочности и толщины полосы и возникает особенно у небольших рулонов малых массы и диаметра. Типичные диаметры небольших рулонов составляют 1000-2300 мм.

У таких особых рулонов с высоким внутренним остаточным напряжением массы рулона нередко недостаточно для фиксации конца металлической полосы или рулона на обеих опорах выдвигающей тележки. Напротив, существует опасность того, что рулон больше нельзя будет надежно снять с барабана и переместить к позиции обвязки. Рулон может повиснуть на барабане, приподняться от выдвигающей тележки или размотаться.

В основе изобретения лежит задача усовершенствования устройства и способа манипулирования металлической полосой таким образом, чтобы при манипулировании, в частности, металлической полосой с высоким остаточным напряжением, при переносе рулона с барабана моталки на выдвигающую тележку и во время транспортировки рулона на выдвигающей тележке защитить рулон от разматывания.

Эта задача решается посредством объекта п. 1 формулы. Он отличается тем, что содержит вторую прижимную консоль для приложения второго прижимного усилия F2 ее концом со стороны рулона в отверстии рулона с возможностью прижатия внешней периферии рулона вертикально к опорам выдвигающей тележки. Первая прижимная консоль выполнена с возможностью упора в периферию рулона таким образом, что оказываемое ею на рулон первое прижимное усилие F1 имеет, по меньшей мере, одну составляющую в направлении силы тяжести. Вторая прижимная консоль выполнена преимущественно с возможностью упора в отверстии рулона с обеспечением в отверстии рулона второго прижимного усилия F2, имеющего, по меньшей мере, одну составляющую в направлении силы тяжести.

Заявленная прижимная консоль оказывает усилие, по меньшей мере, с одной составляющей в направлении силы тяжести в отверстии рулона, что предпочтительным образом препятствует его разматыванию.

В принципе, изобретение может применяться для рулонов без внутреннего остаточного напряжения, с небольшим или высоким остаточным напряжением. В случае рулонов без остаточного напряжения или лишь с небольшим остаточным напряжением первая прижимная консоль была бы, правда, излишней, однако не повредит, если она, согласно изобретению, будет, тем не менее, предусмотрена и в этих случаях. Прижимная консоль может быть выполнена с возможностью приложения активного прижимного усилия к внешней периферии рулона. В качестве альтернативы прижимная консоль может упираться во внешнюю периферию рулона без усилия, однако, с фиксацией по высоте. При упоре без усилия активное прижимное усилие составляет в виде исключения нуль.

Усилие (ответное) может возникнуть в этом случае тогда, когда рулон стремится размотаться, однако, разматыванию препятствует прочно позиционированная по своей высоте первая прижимная консоль.

Определения:

Под рулоном подразумевается рулон или намотанный рулон из плоской металлической полосы, в частности металлической горячекатаной полосы, или из неплоского материала, например, проволоки. Рулон состоит обычно из металла, например, стали.

Под манипулированием металлической полосой в смысле изобретения подразумевается, в частности, перенос рулона с барабана моталки на выдвигающую тележку и транспортировку рулона на ней.

Опоры выдвигающей тележки могут быть выполнены таким образом, что возникает точечный, линейный или поверхностный контакт с уложенным рулоном.

Согласно первому варианту осуществления изобретения, устройство для манипулирования металлической полосой содержит стрелу, расположенную над путем перемещения выдвигающей тележки, тельфер для удержания прижимной консоли и ее перемещения по стреле и синхронизатор для синхронизации перемещения тельфера с прижимной консолью и выдвигающей тележки таким образом, что первая прижимная консоль предпочтительно во время перемещения выдвигающей тележки непрерывно упирается во внешнюю периферию рулона. Таким образом, предпочтительно обеспечивается непрерывная фиксация рулона во время транспортировки на выдвигающей тележке.

Синхронизатор может быть выполнен в виде электрического управления или механической связи конца прижимной консоли со стороны рулона с рулоном. Стрела, например, по меньшей мере, одним концом жестко закреплена на моталке или в ее зоне.

В качестве альтернативы перемещению первой прижимной консоли с тельфером вдоль стрелы первая прижимная консоль своим удаленным от периферии рулона концом может быть также механически связана с выдвигающей тележкой.

Вторая прижимная консоль может быть закреплена на выдвигающей тележке или дополнительной тележке. Последняя выполнена тогда преимущественно с возможностью синхронного перемещения вместе с несущей рулон выдвигающей тележкой.

Первая и/или вторая прижимная консоль выполнена с возможностью регулирования по высоте. Первая и/или вторая прижимная консоль может быть выполнена с возможностью телескопического сдвигания или раздвигания.

Поставленная выше задача решается также посредством способа манипулирования металлической полосой. Преимущества этого способа, в принципе, соответствуют преимуществам, названным выше в связи с заявленным устройством.

В особенно предпочтительном варианте в предложенном способе предусмотрено, что во время выдвигания рулона из моталки первая прижимная консоль воздействует на внешнюю периферию рулона, причем первая прижимная консоль перемещается синхронно с рулоном и выдвигающей тележкой.

Однако дальность действия первой прижимной консоли, в частности, когда она с помощью тельфера перемещается вдоль расположенной на моталке стрелы, ограничена. Чтобы даже при дальнейшей транспортировке рулона за пределы дальности действия первой прижимной консоли обеспечить надежное опирание рулона на выдвигающую тележку, предусмотрено, что с помощью второй прижимной консоли в отверстии рулона прикладывается второе прижимное усилие для прижатия рулона к опорам выдвигающей тележки. Однако вторая прижимная консоль может входить в отверстие рулона только тогда, когда тот с помощью выдвигающей тележки, по меньшей мере, частично выдвинут из моталки и снят с ее барабана.

После того как вторая прижимная консоль войдет в отверстие рулона, первую прижимную консоль можно отвести от его внешней периферии, поскольку ее функцию прижатия рулона к опорам выполняет тогда вторая прижимная консоль.

За счет того, что вторая прижимная консоль выполняет функцию первой прижимной консоли и, тем самым, фиксирует рулон на выдвигающей тележке, рулон может транспортироваться на ней даже за пределы дальности действия первой прижимной консоли, например к обвязочной машине.

Если вторая прижимная консоль своим удаленным от рулона концом закреплена на дополнительной тележке, то требуется, чтобы последняя перемещалась синхронно с выдвигающей тележкой для непрерывного поддержания второго прижимного усилия F2 в отверстии рулона во время его дальнейшей транспортировки.

После фиксации рулона за счет сварки его конца или обвязки в обвязочной машине также вторая прижимная консоль может быть удалена из отверстия рулона.

Как уже сказано выше, предложенные устройство и способ подходят преимущественно для манипулирования склонными к разматыванию рулонами с высоким остаточным напряжением. Однако изобретение не ограничено такими рулонами, а может, в принципе, применяться также для рулонов без риска разматывания. В отношении предпочтительного применения способа предложено сначала проверить, существует ли у подвергаемого манипулированию рулона риск разматывания из-за внутреннего высокого остаточного напряжения. Преимущественно способ применяется только тогда, когда предварительно выявленный риск разматывания рулона превышает заданное пороговое значение. Этот риск можно физически оценить в зависимости от прочности металлической полосы, ее толщины и массы или диаметра подвергаемого манипулированию рулона. Конкретно названные физические параметры можно сравнить с соответствующим заданным пороговым значением, а наличие риска разматывания рулона можно определить за счет превышения, по меньшей мере, отдельных пороговых значений.

Конкретно риск разматывания можно констатировать тогда, когда пороговые значения толщины и прочности металлической полосы превышены, а пороговое значение диаметра рулона в то же время меньше заданного.

Другие конкретные варианты выполнения предложенных устройства и способа являются объектом зависимых пунктов формулы.

На чертежах изображают:

фиг. 1 - первый пример выполнения устройства;

фиг. 2 - рулон, уложенный на выдвигающую тележку с воздействием первого прижимного усилия;

фиг. 3 - устройство после, по меньшей мере, частичного выдвигания рулона из моталки;

фиг. 4 - воздействие второго прижимного усилия в отверстии рулона;

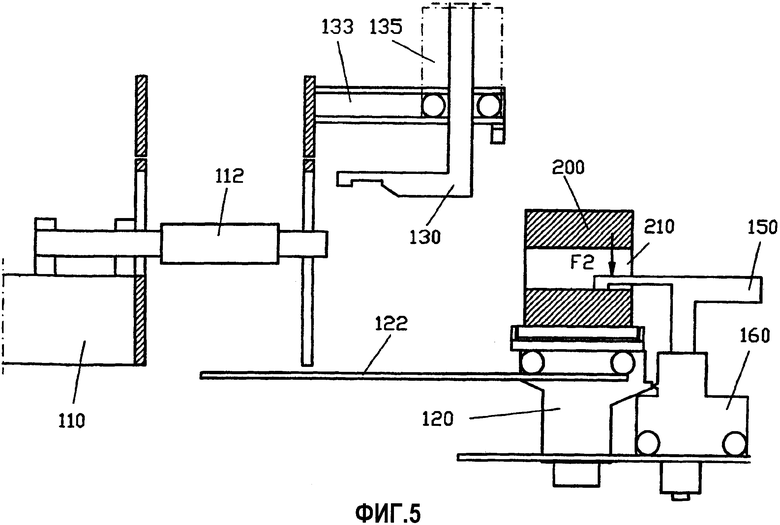

фиг. 5 - устройство при выдвигании рулона за пределы дальности действия первой прижимной консоли;

фиг. 6 - второй пример выполнения устройства с рулоном внутри моталки;

фиг. 7 - второй пример выполнения устройства при выдвигании рулона из моталки.

Изобретение подробно описано ниже со ссылкой на прилагаемые чертежи в виде примеров его осуществления. На всех фигурах одинаковые технические элементы обозначены одинаковыми ссылочными позициями.

На фиг. 1 изображен первый пример выполнения предложенного устройства 100 для манипулирования металлической полосой. Оно содержит моталку 110 с барабаном 112 для намотки металлической полосы в рулон 200. Он показан в намотанном на барабан 112 состоянии.

Кроме того, устройство 100 содержит первую выдвигающую тележку 120 для рулона, которая установлена с возможностью перемещения, например, по рельсовому пути 122. Выдвигающая тележка 120 содержит, например, две опоры 124 для приема рулона 200 с барабана 112. Для этой цели регулируемые по высоте относительно рельсового пути 122 опоры 124 прижимаются снизу вертикально к нижней половине рулона 200. В этом положении подъемного тигля рулон 200 удерживается на своей высоте опорами выдвигающей тележки. Опционально дополнительно к опорам на ней может быть предусмотрен также поворотный рычаг, который прижимает, в частности, конец металлической полосы снизу, т.е. против силы тяжести, к рулону, дополнительно стабилизируя его, таким образом, на выдвигающей тележке. Затем барабан 112 коллабируется или сжимается, в результате чего он теряет контакт с внутренним отверстием рулона 200. Затем выдвигающая тележка 120 снимает его в блокированном положении подъемного тигля с барабана 112 и выдвигает из моталки.

Чтобы, в частности, в случае рулонов с высоким остаточным напряжением предотвратить их разматывание в моталке, согласно изобретению, предусмотрена первая прижимная консоль 130, оказывающая первое прижимное усилие F1 на внешнюю периферию рулона 200. Прижимная консоль служит для прижатия рулона к опорам выдвигающей тележки. На фиг. 1 первая прижимная консоль 130 своим удаленным от рулона концом 132 соединена с тельфером 135, при помощи которого она перемещается вдоль стрелы 133. Последняя расположена над рельсовым путем 122 преимущественно на постоянной высоте H и, например, одним концом закреплена в зоне моталки 110 или на ней.

Синхронизатор 140, преимущественно в виде электронного управления, выполнен с возможностью синхронизации перемещения тельфера 135 с прижимной консолью 130 с перемещением выдвигающей тележки 120 с рулоном 200 таким образом, что прижимная консоль 130 во время выдвигания рулона 200 из моталки 110 непрерывно упирается в его внешнюю периферию. Для этой цели тельфер 135 с прижимной консолью 130 должен перемещаться синхронно с выдвигающей тележкой 120 с рулоном 200. Если расстояние, например высота Н, между стрелой 133 и рельсовым путем 122 должно быть изменено, то синхронизатор 140 должен быть дополнительно выполнен с возможностью компенсации этих изменяемых расстояний за счет соответствующей подгонки или регулирования по высоте прижимной консоли 130 относительно тельфера 135.

В качестве альтернативы выполнению синхронизатора 140 в виде электронного управления он может быть выполнен также упрощенно в виде механической связи конца прижимной консоли 130 со стороны рулона с его внешней периферией. Конец прижимной консоли 130 со стороны рулона направляется тогда самим рулоном. Механическую связь удаленного от рулона конца 132 прижимной консоли 130 с тельфером следует тогда выполнить так, чтобы она продолжала оказывать прижимное усилие F1 на рулон.

На фиг. 2 изображен уложенный на опоры 124 выдвигающей тележки 120 рулон 200 при воздействии на его внешнюю периферию прижимного усилия F1 в соответствии с показанным на фиг. 1 рабочим состоянием предложенного устройства. Отверстие рулона 200 обозначено поз. 210. В рабочем состоянии на фиг. 1 отверстие 210 заполнено намоточным барабаном 112.

На фиг. 3 изображен первый пример выполнения предложенного устройства во втором, более позднем рабочем состоянии. Рулон 200 с помощью выдвигающей тележки 120 уже немного выдвинут из моталки. Барабан 112 уже освободил часть отверстия 210 рулона 200 для ввода прижимной консоли 150. Последняя установлена на дополнительной тележке 160. Однако в качестве альтернативы прижимная консоль 150 может быть установлена также на выдвигающей тележке 120.

Важно, чтобы прижимная консоль 130 всегда воздействовала на внешнюю периферию рулона 200 для его фиксации на выдвигающей тележке 120 во время ввода прижимной консоли 150 в отверстие 210.

На фиг. 3 тельфер 135 достиг конца стрелы 133, т.е. в этом рабочем состоянии достигнут предел дальности действия прижимной консоли 130. Для дальнейшей транспортировки рулона 200 она приподнимается от его периферии, после того, как прижимная консоль 150 в отверстии 210 рулона 200 окажет прижимное усилие F2 для его прижатия к опорам 124 выдвигающей тележки 120. Оба прижимных усилия F1, F2 рассчитаны выше, чем грозящее усилие разматывания рулона и имеют, например, одинаковое значение.

На фиг. 4 показано только что описанное рабочее состояние, в котором прижимное усилие F2 воздействует в отверстии 210 рулона 200.

На фиг. 5 устройство в первом примере выполнения изображено в третьем рабочем состоянии, в котором рулон с помощью выдвигающей тележки перемещен за пределы дальности действия моталки 110 и прижимной консоли 130. Дополнительная тележка 160 переместилась синхронно с выдвигающей тележкой 120 для поддержания с помощью прижимной консоли 150 прижимного усилия F2 в отверстии 210 рулона 200 во время его дальнейшей транспортировки, например к обвязочному устройству.

На фиг. 6 изображен второй пример осуществления изобретения, отличающийся от первого примера на фиг. 1 только тем, что удаленный от рулона конец прижимной консоли 130 фиксирован на выдвигающей тележке 120. При таком расположении прижимной консоли 130 ее дальность действия не ограничена. Напротив, даже при перемещении рулона 200 на выдвигающей тележке 120 за пределы моталки 110 он непрерывно прижимается прижимным усилием F1 к опорам 124 выдвигающей тележки 120, что препятствует его разматыванию (фиг. 7).

Ниже предложенный способ описан со ссылкой на прилагаемые чертежи. Он включает в себя следующие этапы:

a) выдвигание рулона 200 из моталки 110 на выдвигающей тележке 120, причем он опирается на две опоры 124 выдвигающей тележки 120 и одновременно прижимается к ним воздействующим сверху на его внешнюю периферию первым прижимным усилием F1, что препятствует разматыванию рулона 200 (фиг. 1);

b) остановку выдвигающей тележки 120, прежде чем она окажется за пределами дальности действия прижимной консоли (фиг. 3);

c) подвод дополнительной тележки 160 с установленной на ней второй прижимной консолью 150 к выдвигающей тележке 120;

d) ввод прижимной консоли 150 в отверстие 210 транспортированного рулона 200 и приложение второго прижимного усилия F2 в отверстии 210 для прижатия рулона 200 к опорам 124 и его предохранения от разматывания (фиг. 3);

e) последующее удаление прижимного устройства 130;

f) дальнейшую транспортировку рулона с помощью выдвигающей тележки 120 к одной или нескольким позициям обвязки обвязочной машины для обвязки рулона, по меньшей мере, одним обвязочным средством с целью получения формоустойчивого рулона 200, причем дополнительная тележка перемещается преимущественно синхронно с выдвигающей тележкой 120 для поддержания прижимного усилия F2 прижимной консолью 150 в отверстии 210 рулона во время его дальнейшей транспортировки, и

g) после обвязки рулона в обвязочной машине удаление второго прижимного устройства из отверстия транспортированного рулона 200.

Этап a) включает в себя далее следующие операции:

- подачу выдвигающей тележки 120 под рулон 200, когда тот расположен в моталке 110 на ее барабане 112 и предохранен в ней от разматывания;

- приподнятие опор 124 выдвигающей тележки 120 снизу к рулону 200, в результате чего он опирается на них;

- прижатие прижимного устройства 130, например, в виде прижимной консоли 130, с прижимным усилием F1 к внешней периферии рулона и, тем самым, его предохранение на обеих опорах от разматывания;

- удаление/отвод барабана 112 из отверстия 210 рулона или в качестве альтернативы коллабирование или сжатие барабана 112 в отверстии 210;

- снятие рулона 200 с барабана 210 и выдвигание рулона 200 из моталки 110 на выдвигающей тележке 120.

Перечень ссылочных позиций

100 - устройство для манипулирования металлической полосой

110 - моталка

112 - барабан моталки

120 - выдвигающая тележка для рулона

122 - неподвижный рельсовый путь

124 - опоры

130 - первая прижимная консоль

131 - конец первой прижимной консоли со стороны рулона

132 - удаленный от рулона конец первой прижимной консоли

133 - стрела

135 - тельфер

140 - синхронизатор в виде электронного управления

150 - вторая прижимная консоль

160 - дополнительная тележка для рулона

200 - рулон

210 - отверстие рулона

F1 - первое прижимное усилие

F2 - второе прижимное усилие

H - высота

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕРЖАТЕЛЬ ДЛЯ РУЛОНА МЕТАЛЛА И УСТРОЙСТВА, СНАБЖЕННЫЕ ТАКИМ ДЕРЖАТЕЛЕМ | 2010 |

|

RU2507019C1 |

| УСТАНОВКА ДЛЯ СЪЕМА РУЛОНОВ С НАКОПИТЕЛЯ И ПЕРЕДАЧИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2014 |

|

RU2567081C2 |

| Устройство для приема и передачи рулонов | 1991 |

|

SU1811425A3 |

| Устройство для обвязки рулонов на барабане моталки | 1978 |

|

SU766967A1 |

| НАМАТЫВАЮЩЕЕ УСТРОЙСТВО ДЛЯ КАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2335361C2 |

| Устройство для намотки широкой полосы | 1975 |

|

SU560665A1 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО И СПОСОБ ТРАНСПОРТИРОВКИ РУЛОНА ПОЛОСОВОГО МЕТАЛЛА | 2018 |

|

RU2752617C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАМОТКИ ПОЛОСЫ С ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНОЙ ПОЛОСЫ, В ЧАСТНОСТИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2483819C2 |

| ПЕЧНАЯ МОТАЛКА | 2007 |

|

RU2391168C1 |

| Устройство для обвязки изделий | 1980 |

|

SU891508A1 |

Изобретение относится к металлургии. Устройство содержит моталку (110) с барабаном (112) для намотки на него металлической полосы в рулон (200) и выдвигающую тележку (120) с опорами (124) для приема с барабана рулона (200) и его выдвигания из моталки (110). Для дополнительной фиксации металлической полосы в моталке предусмотрена первая прижимная консоль (130) для оказания первого прижимного усилия (F1) к внешней периферии рулона (200) и вторая прижимная консоль (150), выполненная с возможностью упора в отверстии рулона (200) с обеспечением в отверстии рулона второго прижимного усилия (F2). Обеспечивается защита рулона от разматывания при его переносе и транспортировке. 2 н. и 12 з.п. ф-лы, 7 ил.

1. Устройство (100) для манипулирования металлической полосой, содержащее моталку (110) с барабаном (112) для намотки на барабане металлической полосы в рулон (200), выдвигающую тележку (120) с опорами (124) для приема рулона (200) с барабана (112) и выдвигания рулона из моталки (110), и первую прижимную консоль (130) для приложения первого прижимного усилия (F1) по меньшей мере с одной составляющей в направлении силы тяжести к внешней периферии над средней плоскостью рулона (200) с возможностью прижатия внешней периферии рулона вертикально к опорам выдвигающей тележки, отличающееся тем, что оно содержит вторую прижимную консоль (150) для приложения второго прижимного усилия (F2) ее концом со стороны рулона (200) в отверстии рулона (200), причем вторая прижимная консоль (150) выполнена с возможностью упора в отверстии рулона (200) с обеспечением в отверстии рулона второго прижимного усилия (F2), имеющего по меньшей мере одну составляющую в направлении силы тяжести.

2. Устройство по п. 1, отличающееся тем, что оно содержит стрелу (133), расположенную над путем перемещения выдвигающей тележки, в частности неподвижным рельсовым путем (122), тельфер (135) для удержания первой прижимной консоли (130) и для перемещения вместе с ней по стреле (133), при этом предусмотрен синхронизатор перемещения тельфера (135) с первой прижимной консолью и выдвигающей тележкой с возможностью упора первой прижимной консоли (130) во внешнюю периферию рулона во время перемещения выдвигающей тележки.

3. Устройство по п. 2, отличающееся тем, что синхронизатор выполнен в виде электронного управления (140) или механической связи конца (131) прижимной консоли со стороны рулона с самим рулоном.

4. Устройство по п. 2 или 3, отличающееся тем, что стрела (133) по меньшей мере одним концом неподвижно закреплена на моталке (110) или в ее зоне.

5. Устройство по п. 1, отличающееся тем, что первая прижимная консоль (130) своим удаленным от рулона концом механически связана с выдвигающей тележкой (120).

6. Устройство по п. 1 или 2, отличающееся тем, что первая прижимная консоль (130) выполнена с возможностью телескопического сдвигания и раздвигания.

7. Устройство по п. 6, отличающееся тем, что оно снабжено дополнительной тележкой (160), при этом вторая прижимная консоль (150) своим удаленным от отверстия рулона концом закреплена на выдвигающей тележке (120) или дополнительной тележке (160).

8. Устройство по п. 1 или 2, отличающееся тем, что первая и/или вторая прижимная консоль (130, 150) выполнена с возможностью регулирования по высоте.

9. Способ манипулирования металлической полосой, включающий намотку металлической полосы в рулон (200) на барабане (112) моталки (110), перенос рулона (200) с барабана на выдвигающую тележку (120), выдвигание рулона на выдвигающей тележке из моталки, приложение первого прижимного усилия (F1) по меньшей мере с одной составляющей в направлении силы тяжести к внешней периферии рулона (200) первой прижимной консолью (130) для прижатия внешней периферии рулона (200) вертикально к выдвигающей тележке (120) во время переноса рулона с барабана на выдвигающую тележку и во время выдвигания рулона из моталки (110), отличающийся тем, что осуществляют приложение второго прижимного усилия (F2) по меньшей мере с одной составляющей в направлении силы тяжести в отверстии рулона с помощью второй прижимной консоли для прижатия рулона к опорам выдвигающей тележки после того, как рулон на выдвигающей тележке был выдвинут из моталки, по меньшей мере, на небольшое расстояние, и прежде чем будет достигнут предел дальности действия первой прижимной консоли, и отвод первой прижимной консоли (130) от рулона (200) после упора второй прижимной консоли (150) в отверстии рулона (200).

10. Способ по п. 9, отличающийся тем, что, по меньшей мере, конец первой прижимной консоли (130) со стороны рулона во время выдвигания рулона на выдвигающей тележке (120) из моталки (110) перемещается синхронно с рулоном и выдвигающей тележкой.

11. Способ по п. 9, отличающийся тем, что рулон (200) транспортируют на выдвигающей тележке (120) дальше по меньшей мере к одной обвязочной машине, расположенной, например, за пределами дальности действия первой прижимной консоли (130).

12. Способ по п. 9, отличающийся тем, что дополнительную тележку (160), на которой своим удаленным от рулона концом закреплена вторая прижимная консоль (150), перемещают синхронно с выдвигающей тележкой (120) для поддержания второго прижимного усилия (F2), оказываемого второй прижимной консолью (150) в отверстии рулона (200) во время дальнейшей транспортировки.

13. Способ по п. 9, отличающийся тем, что рулон обвязывают в обвязочной машине и второе прижимное усилие ослабляют за счет удаления второй прижимной консоли (150) из отверстия (210) рулона (200).

14. Способ по п. 9, отличающийся тем, что первую прижимную консоль (130) настраивают по высоте с возможностью приложения ею первого прижимного усилия (F1) к внешней периферии рулона (200) и/или вторую прижимную консоль настраивают по высоте с возможностью приложения ею второго прижимного усилия (F2) в отверстии (210) рулона (200).

| JP 7025525 A, 27.01.1995 | |||

| НАМАТЫВАЮЩЕЕ УСТРОЙСТВО ДЛЯ КАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2335361C2 |

| DE 2901454 A1, 24.07.1980 | |||

| Устройство для допускового контроля длительности последовательности временных интервалов | 1988 |

|

SU1647508A1 |

Авторы

Даты

2015-09-10—Публикация

2011-11-08—Подача