Изобретение относится к области получения синтез-газа при переработке различных топлив посредством парциального окисления; конкретно - к области переработки горючих газов в реакторе, включающем движущийся регенеративный нагреватель газов-реагентов.

Известно достаточно большое число способов получения синтез-газа при парциальном окислении углеводородов, прежде всего природного газа. В частности, известны способы конверсии горючих газов в синтез-газ со сверхадиабатическим разогревом, т.е. нагреванием газов-реагентов за счет тепла горячих продуктов реакции до того, как они вступают в реакцию. Теплопередача от газообразных продуктов к газам-реагентам требует введения некоего посредника, отбирающего тепло у горячих газообразных продуктов и передающего затем это тепло более холодным исходным реагентам, таким посредником выступает, например, если для подогрева используется трубчатый теплообменник, стенка теплообменника.

Известны процессы конверсии в реакторах с пористым наполнителем в режиме с обращаемым потоком газа. Такой процесс описан в статьях [Dobrego K.V., Gnezdilov N.N, Lee S.H., Choi H.K., Methane partial oxidation reverse flow reactor scale up and optimization// Int. J. Of Hydrogen Energy, 2008. vol. 33. PP. 5535-5544, Dhamrat R.S., Ellzey J.L. Numerical and experimental study of the conversion of methane to hydrogen in a porous media reactor//Combustion and Flame, 2006, vol. 144, PP. 698-709, Bingue, A.V. Saveliev A.A. Fridman, L.A. Kennedy, L.A. Kennedy, Hydrogen production in ultra-rich filtration combustion of methane and hydrogen sulphide, Int. Journal of Hydrogen Energy, 2002, vol.27, PP. 643-649.]

Описанный процесс протекает следующим образом. Смесь горючего газа (природного газа, иных углеводородных газов, сероводорода) с кислородом и, возможно, химически инертными газами (например азот воздуха) подается в реактор, заполненный твердым пористым теплоносителем. Состав газовой смеси выбирается таким образом, чтобы количество кислорода было недостаточным для полного окисления горючего газа. В реакторе предварительно формируется слой нагретого пористого материала. Реакция горючего газа с кислородом, протекающая при недостатке последнего, при высокой температуре в случае углеводородных газов приводит к образованию синтез-газа, содержащего водород и окись углерода. Целью процесса является получение синтез-газа с максимально возможным выходом, т.е., при минимально возможном потреблении кислорода.

Конверсия горючих газов в синтез-газ и водород при неполном окислении в реакторе с пористым наполнителем и обращаемым потоком описана в патенте US8323363 (J.P.Bingue et al.,. 04.12.2012, МПК [2012.01] B01J 7/00, B01J 10/00, CO 1B 3/36, CO IB 6/24). Описано несколько вариантов реакторов для проведения процесса. Предлагается проводить окислительную конверсию углеводородных газов или сероводорода в заполненном твердым пористым материалом реакторе с периодически обращаемым потоком. Смесь указанных газов с кислородсодержащим газом подается с одного конца реактора. Зона реакции, в которой происходит неполное окисление горючих газов, распространяется в слое твердого пористого материала. Для уменьшения теплопотерь внутренняя стенка реактора покрыта теплоизолирующим слоем. Камера реактора заполнена пористой матрицей - твердым пористым инертным материалом. Реактор также включает систему трубопроводов и запорной арматуры, позволяющей переключать направление газового потока в реакторе и производить попеременную подачу реакционной смеси с одного конца и производить отбор продуктов со второго, а после переключения потока производить подачу реакционной смеси со второго конца и производить отбор продуктов из первого. Переключение потока осуществляется с помощью кранов, согласованно перекрывающих и открывающих соответствующие трубопроводы. Процесс конверсии включает предварительный прогрев камеры реактора, заполненной твердой пористой матрицей, подачу реакционной смеси сквозь нагретую матрицу, где реакционная смесь реагирует при высокой температуре, формируя зону реакции. Направление подачи реакционной смеси по прошествии предписанного времени меняют на противоположное.

Обращение потока позволяет удержать зону реакции внутри реактора и позволяет повысить энергетическую эффективность процесса. Когда зона реакции перемещается в реакторе в направлении газового потока, газовая смесь прогревается за счет тепла, запасенного пористой матрицей, и это обеспечивает протекание реакции при более высокой температуре при меньшем тепловом эффекте. Это позволяет проводить конверсию сверхбогатых смесей, количество кислорода в которых существенно ниже, чем необходимо для полного окисления. В процессе с обращаемым потоком посредником, передающим тепло от горячих газообразных продуктов исходным реагентам, служит твердый пористый материал, заполняющий реактор.

Однако режим окислительно-паровой конверсии смеси углеводородных газов с кислородом (который реализуется в каждом полупериоде описанного процесса) не обеспечивает достаточно высокой температуры для активного вовлечения водяного пара в реакцию с углеводородными газами.

В способе получения синтез-газа или водорода при переработке (парциальном окислении) горючих, описанном в патенте RU2574464 (Дорофеенко С.О. и др., опуб.: 10.02.2016 Бюл. № 4, МПК B01J 7/00 [2006.01]) предложен путь проведения процесса с более высокой энергетической эффективностью, в том числе за счет вовлечения в реакцию водяного пара, т.е., при сжигании в процессе малой доли сырья. В указанном патенте описан способ получения синтез-газа и/или водорода из горючего сырья, в том числе: метана, пропана, бутана, жидких углеводородов, сероводорода, твердых топлив, в том числе биомассы, твердых углеводородов, угля, а также смесей, содержащих вышеперечисленные компоненты, в трубчатом реакторе с обращаемым потоком. Способ включает предварительный разогрев по крайней мере части камеры трубчатого реактора, заполненной твердым пористым материалом до высокой температуры с использованием внешнего источника энергии, например, газовой горелки или электрического нагревателя. Далее в трубчатый реактор подают два реагента, один из реагентов - горючее, и второй -кислородсодержащий газ, причем кислородсодержащий газ подают в количестве недостаточном для полного окисления горючего. Проводят реакцию горючего и кислородсодержащего газа в слое твердого пористого материала, заполняющего камеру реактора. При этом обеспечивают установление в трубчатом реакторе газового потока от одного конца реактора до другого конца посредством подачи газообразного реагента с одного конца реактора и вывода газообразных продуктов реакции в виде синтез-газа с противоположного конца. Температуру в реакторе непрерывно измеряют и по мере повышения температуры синтез-газа на выходе из реактора выше предписанного предела производят переключение газового потока в реакторе на противоположное, для чего начинают подавать газообразный реагент в тот конец реактора, который до этого служил для отбора синтез-газа, а отбор синтез-газа, напротив, начинают производить с того конца реактора, который до этого служил для подачи газообразного реагента. Далее процесс продолжают, периодически изменяя направление газового потока в реакторе. При этом реагенты подают в реактор раздельно: один из реагентов, газообразный реагент - А - подают с одного конца реактора, а второй реагент- В - подают в среднюю часть реактора и проводят смешение реагентов в средней части реактора. Такая организация процесса обеспечивает ряд преимуществ. Во-первых, отсутствие в системе реакционной смеси повышает общую пожаро-взрывобезопасность производства. Во-вторых, раздельная подача реагентов позволяет провести предварительный разогрев газообразного реагента А, который подают сквозь слой твердого пористого материала, разогретого в предшествующем полуцикле процесса до высокой температуры, при которой в предварительно перемешанной смеси реакция уже интенсивно протекала бы; таким образом можно достичь более высоких температур, что обеспечивает более высокий выход целевых продуктов (водорода и окиси углерода), в частности за счет вовлечения в реакцию водяного пара. Дополнительное улучшение, предложенное в патенте RU2574464, заключается в том, что перед изменением направления газового потока в реакторе на короткое время прекращают подачу реагента А и подают вместо реагента А синтез-газ в количестве по объему не менее половины внутреннего объема реактора. Это улучшение позволяет не допустить попадания в синтез-газ непрореагировавших исходных реагентов при переключениях направления потока.

Вместе с тем, предложенный в патенте RU2574464 способ не свободен от недостатков. При изменении направления газового потока в реакторе неизбежно происходит перестройка зоны реакции и, как следствие, меняются характеристики получаемого синтез-газа. При включении в операционный цикл продувки реактора получаемым синтез-газом процесс в реакторе приходится на время продувки прерывать.

В статье [Dorofeenko S.O., Polianczyk E.V. (2019). Enhancing efficiency of hydrocarbons to synthesis gas conversion in a counterflow moving bed filtration combustion reactor. International Journal of Hydrogen Energy, 44(57), 30039-30052.] предложен способ получения синтез-газа посредством парциального окисления углеводородных газов наиболее близкий к заявляемому. Процесс проводится в шахтном реакторе в противотоке твердого гранулированного теплоносителя, последний нагревается в потоке горячего синтез-газа, отбирая его физическое тепло, далее твердый гранулированный теплоноситель используется для предварительного подогрева обоих реагентов - углеводородного газа и кислородсодержащего газа-окислителя, причем смешение газов-реагентов производится после их предварительного нагревания непосредственно в слое твердого теплоносителя. Твердый гранулированный теплоноситель выступает посредником, передающим тепло от горячего синтез-газа к изначально холодным газам-реагентам. Как показано в статье, такая организация процесса позволяет добиться очень высокой энергетической эффективности окислительной конверсии углеводородов в синтез-газ. Вместе с тем, описанный в статье способ является очень сложным в своем аппаратном оформлении. В способе требуется организовать постоянное течение твердого гранулированного материала в вертикальном шахтном реакторе, что влечет необходимость включения в конструкцию реактора шлюзов, через которые производится выгрузка остывающего гранулированного материала из нижней части реактора и его повторная загрузка в верхнюю часть. Столь же сложно организовать смешение газов непосредственно в слое твердого гранулированного теплоносителя.

Из сказанного следует техническая задача, решаемая настоящим изобретением - получение синтез-газа при переработке (парциальном окислении) горючего газа, прежде всего углеводородного, с высокой энергетической эффективностью, т.е., при наименьшей доле сырья, окисляемой кислородом в процессе, и при этом обеспечить непрерывность процесса и надежную и насколько возможно технически простую теплопередачу от получаемого в процессе горячего синтез-газа для предварительного подогрева газов-реагентов перед их смешением и реагированием.

Известно устройство - регенеративный подогреватель газа (так называемое колесо Люнгстрема), описанный в патенте США US 1652025  приоритет 11.04.1921) и широко используемый в различных топочных устройствах для предварительного подогрева подаваемого на горение воздуха за счет остаточного тепла отходяших дымовых газов. Подогреватель представляет собой закрепленный на оси вращающийся цилиндрический ротор, разделенный на множество секций-труб, проходящих от одного основания цилиндра до другого основания. Этот ротор встраивается в газоходы воздуха и дымового газа таким образом, что газоходы параллельны оси вращения ротора, направление потоков воздуха и дымового газа противоположны и при этом ротор при вращении пересекает оба газохода таким образом, что воздух протекает через часть труб в одном направлении и при этом дымовой газ протекает через другую часть труб в противоположном направлении. При работе подогревателя ротор приводится во вращение, при этом трубы, через которые протекает дымовой газ, отбирая тепло дымового газа, нагреваются, причем до более высокой температуры с той стороны, откуда подается дымовой газ и до более низкой к противоположному основанию цилиндра, куда дымовой газ поступает уже существенно остывшим. Когда по мере вращения ротора эта же труба переносится в поток воздуха, воздух поступает в нее в противоположном направлении - со стороны менее нагретого конца. По мере протекания по трубе от менее нагретого конца до более нагретого воздух нагревается до все более высокой температуры, охлаждая при этом материал трубы. При дальнейшем вращении ротора труба снова попадает в поток дымового газа и цикл повторяется. В результате осуществляется непрерывная передача тепла от горячего дымового газа к изначально холодному воздуху. Предпочтительно трубы теплообменника изготавливают корругированными для более интенсивного теплообмена с газами, а цилиндрический ротор снабжают уплотнениями для того, чтобы исключить переток газов между газоходами и утечки дымового газа из газохода в окружающее пространство.

приоритет 11.04.1921) и широко используемый в различных топочных устройствах для предварительного подогрева подаваемого на горение воздуха за счет остаточного тепла отходяших дымовых газов. Подогреватель представляет собой закрепленный на оси вращающийся цилиндрический ротор, разделенный на множество секций-труб, проходящих от одного основания цилиндра до другого основания. Этот ротор встраивается в газоходы воздуха и дымового газа таким образом, что газоходы параллельны оси вращения ротора, направление потоков воздуха и дымового газа противоположны и при этом ротор при вращении пересекает оба газохода таким образом, что воздух протекает через часть труб в одном направлении и при этом дымовой газ протекает через другую часть труб в противоположном направлении. При работе подогревателя ротор приводится во вращение, при этом трубы, через которые протекает дымовой газ, отбирая тепло дымового газа, нагреваются, причем до более высокой температуры с той стороны, откуда подается дымовой газ и до более низкой к противоположному основанию цилиндра, куда дымовой газ поступает уже существенно остывшим. Когда по мере вращения ротора эта же труба переносится в поток воздуха, воздух поступает в нее в противоположном направлении - со стороны менее нагретого конца. По мере протекания по трубе от менее нагретого конца до более нагретого воздух нагревается до все более высокой температуры, охлаждая при этом материал трубы. При дальнейшем вращении ротора труба снова попадает в поток дымового газа и цикл повторяется. В результате осуществляется непрерывная передача тепла от горячего дымового газа к изначально холодному воздуху. Предпочтительно трубы теплообменника изготавливают корругированными для более интенсивного теплообмена с газами, а цилиндрический ротор снабжают уплотнениями для того, чтобы исключить переток газов между газоходами и утечки дымового газа из газохода в окружающее пространство.

Поставленная задача решается в предлагаемом способе получения синтез-газа из горючего газа, в том числе: метана, пропана, бутана, биогаза, попутного нефтяного газа, а также смесей, содержащих вышеперечисленные компоненты, посредством неполного окисления горючего газа, включающем:

предварительный разогрев до высокой температуры по крайней мере части

теплоизолированной реакционной камеры реактора;

подачу в реактор двух газов-реагентов - горючего газа и кислородсодержащего

газа-окислителя в недостаточном для полного окисления горючего газа количестве;

смешение горючего газа и газа-окислителя в реакционной камере реактора;

проведение реакции горючего газа и кислородсодержащего газа;

выведение из реактора потока газообразных продуктов в виде синтез-газа.

Новизна предлагаемого процесса состоит в том, что процесс проводится в реакторе, снабженном трубчатым роторным подогревателем газов, при этом производят подачу горючего газа через одну часть регенеративого трубчатого теплообменника, а газа-окислителя - через вторую часть регенеративного трубчатого теплообменника, причем потоки горючего газа и газа-окислителя протекают каждый в своей части трубчатого теплообменника в одном направлении, нагреваются при теплообмене с материалом труб, и затем поступают в реакционную камеру, а поток горячих газообразных продуктов выводят в третьей части теплообменника в направлении противоположном направлению потока горючего газа, и при этом проводят периодическое перемещение нагретых при теплообмене с потоком горячих газообразных продуктов труб в потоки горючего газа и газа-окислителя, а остывающих в потоках горючего газа и газа-окислителя труб в поток газообразных продуктов. Такая организация процесса позволяет провести непрерывный подогрев обоих реагентов за счет тепла горячего синтез-газа; в качестве посредника для передачи тепла выступает твердый материал, из которого изготовлены трубы. Смешение газов-реагентов и химические реакции конверсии протекают в свободном пространстве высокотемпературной реакционной камеры.

При вращении ротора пространство труб заполняется газом, который в этот момент протекает в них. Поэтому при выходе части труб из сечения газохода, где протекает один из газов-реагентов, например, газа-окислителя, и перемещении этой части труб в поток синтез-газа, этот газ-реагент попадет в поток синтез-газа, где его присутствие нежелательно. Заявленный процесс допускает в его общих рамках усовершенствование, заключающееся в том, что чтобы предотвратить перенос реагентов в поток синтез-газа, для чего предпочтительно проводят перед переносом труб из потока реагента в поток синтез-газа их продувку синтез-газом в направлении реакционной камеры посредством принудительного отбора части газообразных продуктов из газохода выхода газообразных продуктов и подачи их в направлении потока горючего газа. При этом газ-реагент вытесняется из труб, поступает в реакционную камеру, вступает в реакцию и расходуется, а относительно небольшое количество синтез-газа, используемое при продувке, возвращается в поток синтез-газа.

Высокая эффективность теплообмена обеспечивает высокую температуру конверсии при относительно малом расходе кислорода, что позволяет заменить часть подаваемого для конверсии кислорода эндотермическими окислителями -водяным паром и/или углекислым газом и получить при этом дополнительное количество целевых продуктов - водорода и моноксида углерода. Дальнейшее улучшение при переработке углеводородов может быть достигнуто, когда в состав по крайней мере одного из газов-реагентов дополнительно вводят водяной пар и/или двуокись углерода. Эти эндотермические окислители участвуют в химических реакциях конверсии при высокой температуре в реакционной камере.

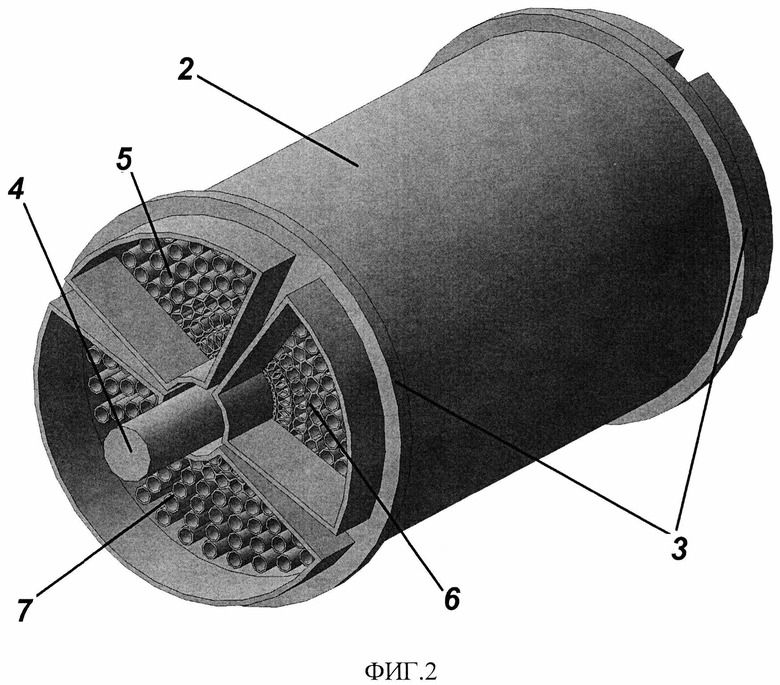

Для реализации описанного выше процесса получения синтез-газа предлагается реактор, включающий газоплотный корпус и снабженную теплоизоляцией реакционную камеру реактора, газоходы подачи в реакционную камеру горючего газа и газа-окислителя и выведения из реакционной камеры газообразных продуктов. Новизна предлагаемого реактора заключается в том, что реактор снабжен регенеративным трубчатым теплообменником, который выполнен в виде снабженного механическим приводом вращения вращающегося цилиндрического ротора, разделенного на множество секций, заполненных каналами-трубами, по которым газовый поток может свободно протекать от одного основания цилиндра к другому, газоходы горючего газа, газа-окислителя и газообразных продуктов расположены параллельно оси вращения цилиндрического ротора таким образом, что ротор при вращении поочередно пересекает все упомянутые газоходы. Таким образом, поток горючего газа протекает сквозь часть труб в роторе, поток газа-окислителя - через другую часть труб ротора и поступают в реакционную камеру, а газообразные продукты вытекают из камеры, протекая через еще одну часть труб. При этом цилиндрический ротор снабжен уплотнениями, которые предотвращают перетекание газовых сред между упомянутыми газоходами иначе чем через расположенные в роторе трубы и реакционную камеру.

В качестве дополнительного улучшения реактора, позволяющего осуществить продувку труб от находящихся в них газов-реагентов, реактор может быть дополнительно снабжен устройством для нагнетания газообразных продуктов, например, вентилятором, и газоходом подачи газообразных продуктов, который устанавливают параллельно газоходу горючего газа, причем ротор при вращении пересекает газоход подачи газообразных продуктов.

Для повышения эффективности теплообмена материала труб с газами, трубы могут полностью или частично заполняться твердым пористым материалом, который позволяет газам свободно протекать по трубам и при этом создает дополнительную поверхность теплообмена газ-твердое и обеспечивает турбулизацию газовых потоков.

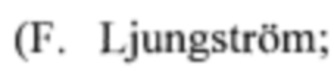

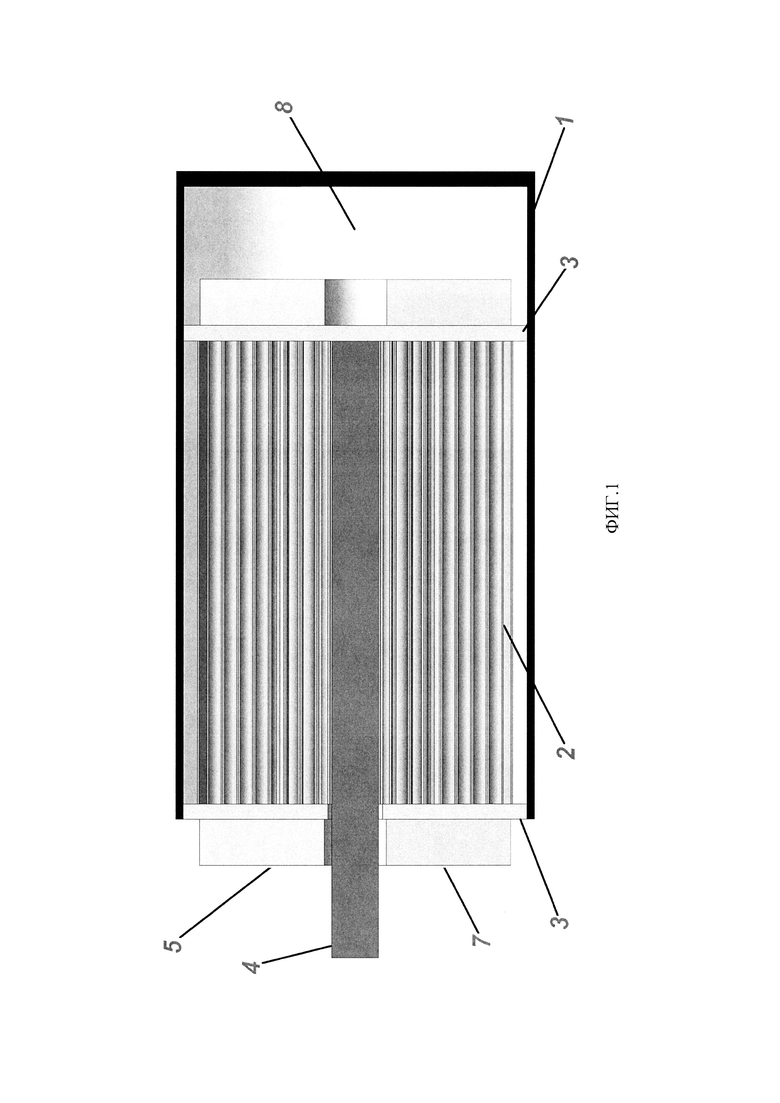

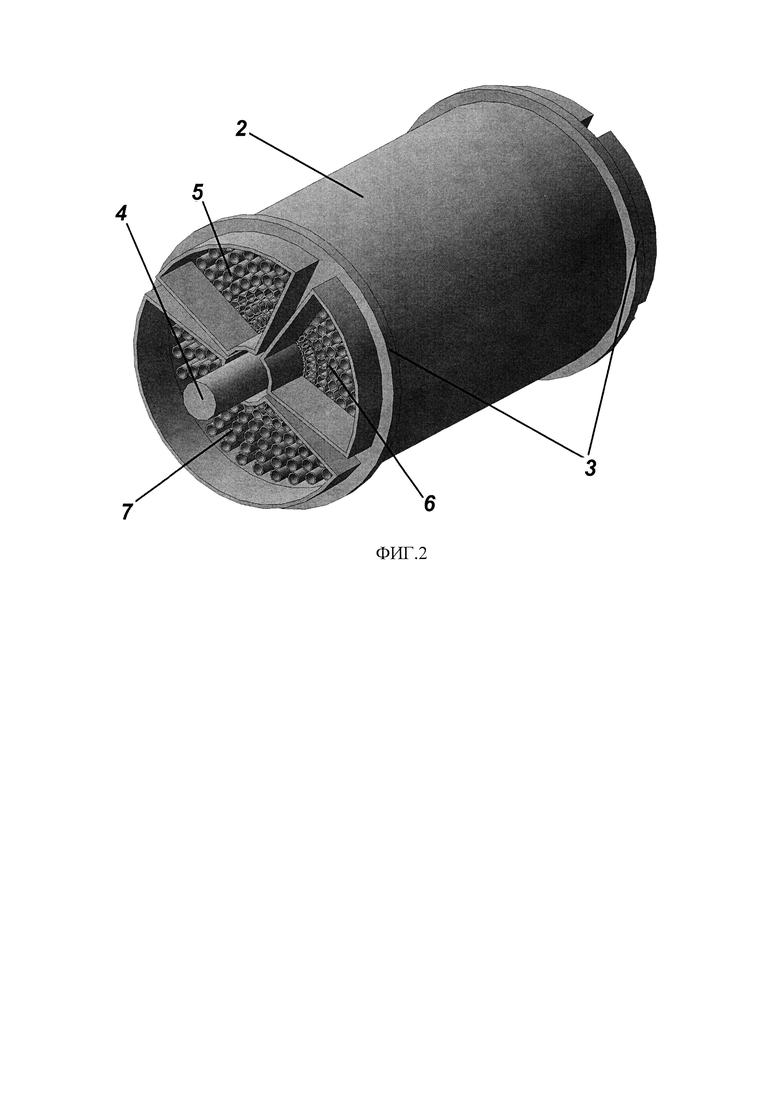

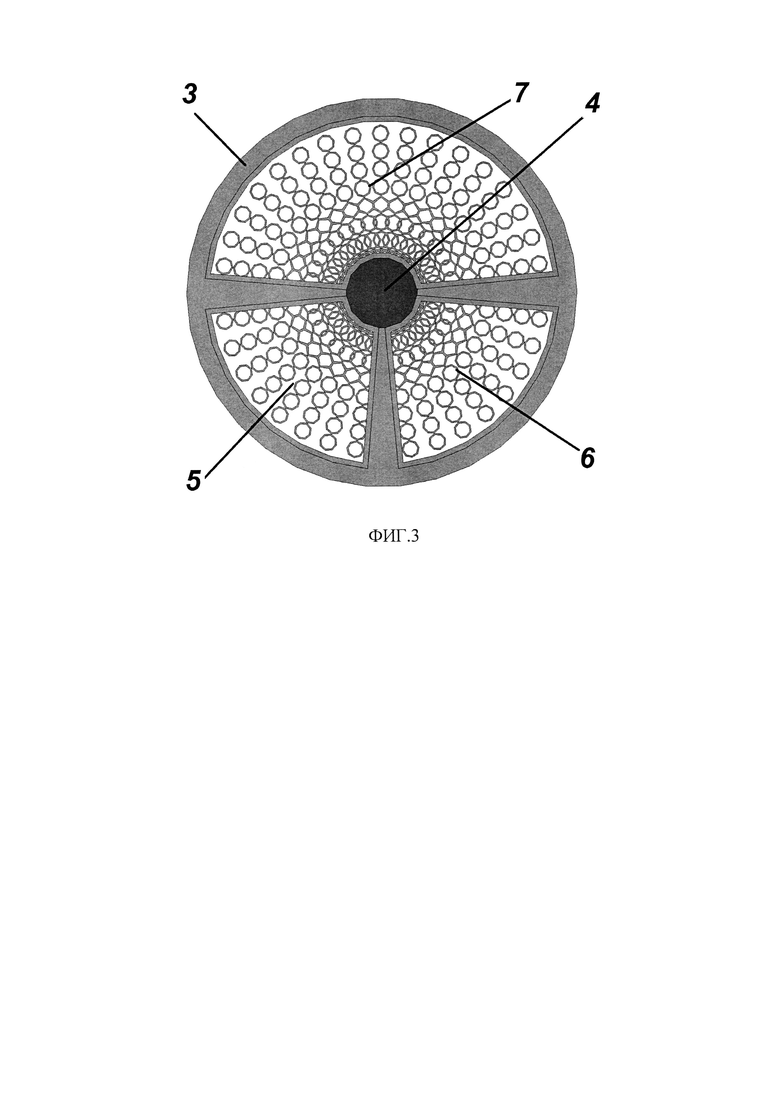

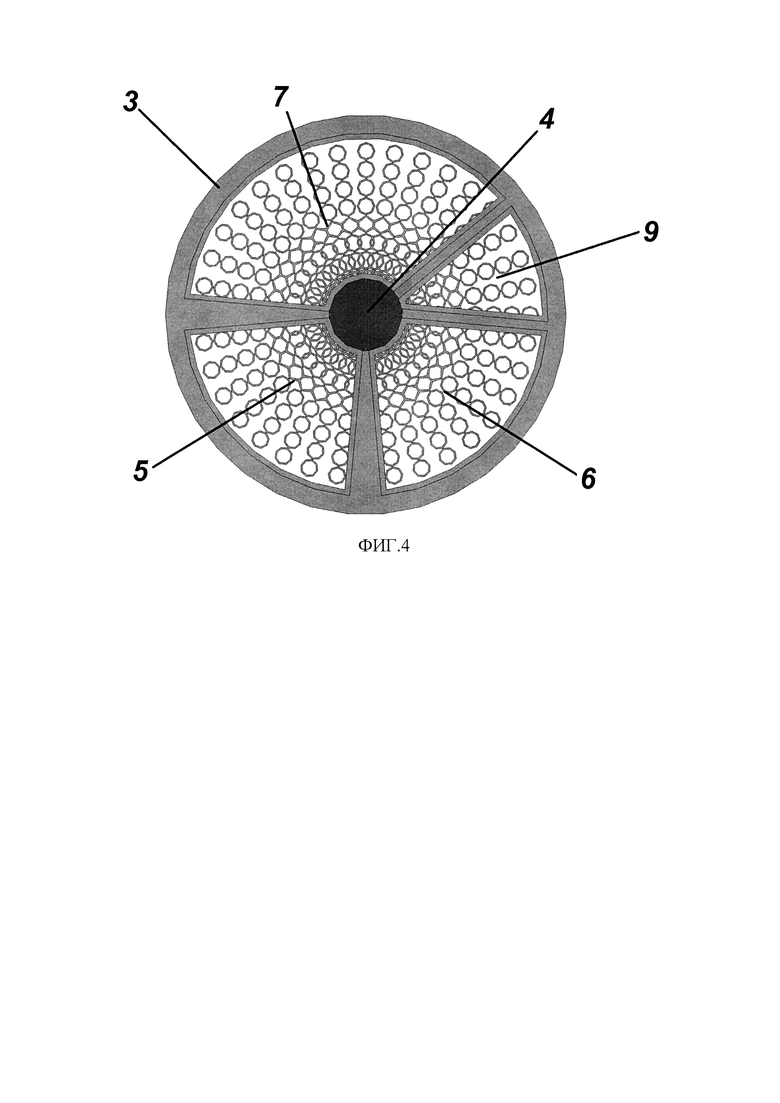

На фигурах, иллюстрирующих заявленное изобретение, приняты следующие обозначения: 1 - корпус реактора, 2 - цилиндрический ротор, 3 -уплотнения ротора, 4 - ось вращения ротора, 5 - газоход подачи газа-реагента, 6 -газоход подачи второго газа-реагента, 7 - газоход вывода газообразных продуктов, 8 - реакционная камера, 9 - газоход подачи газообразных продуктов для продувки.

На Фиг. 1 представлена принципиальная схема возможной реализации конструкции реактора: показан разрез вдоль оси цилиндрического ротора.

На Фиг. 2 представлен общий вид цилиндрического ротора вместе с уплотнениями и частью газоходов.

Фиг. 3 представляет вид на ротор вдоль его оси для варианта конструкции, включающего газоходы подачи двух газов-реагентов и газоход вывода газообразных продуктов.

Фиг. 4 представляет вид на ротор вдоль его оси для варианта конструкции, включающего дополнительно газоход подачи газообразных продуктов. (Вращение ротора проводится против часовой стрелки.)

Данный ниже пример возможной реализации процесса, проиллюстрированный Фиг. 1 и 4, подтверждает, но не исчерпывает предлагаемый способ конверсии горючего газа с получением синтез-газа. Фиг. 1-4 иллюстрируют и схематически представляют предпочтительные конструктивные варианты предлагаемых устройств, но не ограничивают возможные реализации конструкции реактора.

Пример 1

На Фиг. 1 представлена принципиальная схема возможной реализации процесса в реакторе, снабженном регенеративным трубчатым теплообменником. Процесс протекает следующим образом:

Конверсия газообразного топлива (далее в настоящем примере природного газа) проводится в реакторе, схематически представленном на Фиг. 1. Природный газ подают по газоходу 5 в направлении реакционной камеры 8. Природный газ протекает по трубам той части цилиндрического ротора, которая в этот момент находится в сечении газохода подачи природного газа. Трубы, ранее нагретые при теплообмене с газообразными продуктами, частично остывают, за счет чего нагревается поток природного газа, который в результате поступает в реакционную камеру при высокой температуре. Параллельно, через другую часть цилиндрического ротора по газоходу 6 (не показан на Фиг. 1) в реакционную камеру поступает служащий окислителем воздух. В поток воздуха также добавляют водяной пар. Воздух с паром так же поступает в камеру нагретым до высокой температуры. В реакционной камере потоки газов-реагентов смешиваются и реагируют, в результате образуется синтез-газ, включающий водород, моноксид углерода, азот, поступивший с воздухом, часть непрореагировавшего водяного пара и, в малых количествах, диоксид углерода. В химических реакциях, протекающих в камере, выделяется тепло, поэтому синтез-газ выводится из камеры при температуре выше, чем температура, с которой поступают в камеру газы-реагенты. Цилиндрический ротор приводят во вращение приводом, связанным с осью 4. Трубы, ранее находившиеся в потоках газов-реагентов и частично остывшие, при вращении ротора поступают в поток синтез-газа 7, вытекающего из камеры при высокой температуре, и снова нагреваются, в то время как в потоки газов-реагентов поступают нагретые в потоке синтез-газа трубы.

При вращении ротора трубы ротора последовательно проходят (см. Фиг. 4) через газоход подачи воздуха 5, затем газоход подачи метана 6, затем газоход подачи синтез-газа 9, а затем газоход вывода синтез-газа 7. При этом материал труб остывает при прохождении газоходов 5, 6 и 9 - при этом по трубам в направлении реакционной камеры подаются холодные газы, а при прохождении газохода 7 нагреваются потоком горячего синтез-газа, выводимого из камеры. Прохождение газохода 9 обеспечивает продувку труб и таким образом в момент попадания труб в газоход вывода синтез-газа 7 трубы уже заполнены синтез-газом, что исключает попадание в синтез-газ исходных реагентов.

Возможность достижения высокой температуры при малом тепловом эффекте реакции обеспечивает высокий выход целевых продуктов - водорода и моноксида углерода в процессе конверсии. Организация процесса обеспечивает непрерывность получения синтез-газа. Дополнительным преимуществом заявленного процесса является последовательное пребывание каждой из труб-каналов при высокой температуре в токе газа-окислителя, что предотвращает образование в трубах коксовых отложений - даже если они образуются в какой-либо фазе процесса, коксовые отложения при высокой температуре будут окислены кислородом, водяным паром и/или диоксидом углерода.

Таким образом, настоящее изобретение предлагает новое решение актуальной технической задачи - повышение энергетической эффективности процесса получения синтез-газа из различных горючих газов, обеспечивая при этом непрерывность процесса. Предложено устройство, позволяющее обеспечить аппаратную реализацию предложенного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ В РЕАКТОРЕ С ОБРАЩАЕМЫМ ПОТОКОМ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574464C1 |

| Способ получения синтез-газа или водорода посредством неполного окисления горючего в циклическом многоретортном реакторе и реактор для его осуществления | 2020 |

|

RU2733605C1 |

| ПОЛУЧЕНИЕ СИНТЕЗ-ГАЗА С ПОМОЩЬЮ ИОНОПРОВОДЯЩИХ МЕМБРАН | 1998 |

|

RU2144494C1 |

| Реактор синтез-газа и способ получения синтез-газа в таком реакторе | 2021 |

|

RU2796425C1 |

| НЕКАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2561980C1 |

| АППАРАТ ДЛЯ КОНВЕРСИИ ГАЗОВ | 2004 |

|

RU2363530C2 |

| Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом | 2017 |

|

RU2664063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ОКСИГЕНАТОВ ПУТЕМ КОНВЕРСИИ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2282612C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2521377C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2011 |

|

RU2548410C2 |

Изобретение касается способа получения синтез-газа посредством неполного окисления горючего газа в снабженном роторным регенеративным трубчатым теплообменником реакторе, включающего разогрев до высокой температуры по меньшей мере части теплоизолированной реакционной камеры реактора; подачу в реактор двух газов-реагентов - горючего газа и кислородсодержащего газа-окислителя в недостаточном для полного окисления горючего газа количестве; смешение горючего газа и газа-окислителя в реакционной камере реактора; проведение реакции горючего газа и кислородсодержащего газа; выведение из реактора потока газообразных продуктов в виде синтез-газа. Процесс проводят посредством подачи горючего газа через каналы-трубы регенеративного трубчатого теплообменника, которые находятся в сечении газохода подачи горючего газа, и газа-окислителя через каналы-трубы регенеративного трубчатого теплообменника, которые находятся в сечении газохода подачи газа-окислителя, причем потоки горючего газа и газа-окислителя протекают каждый в своей части трубчатого теплообменника в одном направлении, нагреваются при теплообмене с материалом труб и затем поступают в реакционную камеру, а поток горячих газообразных продуктов выводят из камеры через каналы-трубы регенеративного трубчатого теплообменника, которые находятся в сечении газохода вывода газообразных продуктов в направлении, противоположном направлению потока горючего газа, при этом проводят периодическое перемещение нагретых при теплообмене с потоком горячих газообразных продуктов каналов-труб в потоки горючего газа и газа-окислителя, а остывающих в потоках горючего газа и газа-окислителя каналов-труб в поток газообразных продуктов. Изобретение также касается реактора получения синтез-газа. Технический результат - высокая энергетическая эффективность и непрерывность конверсии горючего газа в синтез-газ. 2 н. и 5 з.п. ф-лы, 4 ил., 1 пр.

1. Способ получения синтез-газа посредством неполного окисления горючего газа в снабженном роторным регенеративным трубчатым теплообменником реакторе, включающий:

разогрев до высокой температуры по крайней мере части теплоизолированной реакционной камеры реактора;

подачу в реактор двух газов-реагентов - горючего газа и кислородсодержащего газа-окислителя в недостаточном для полного окисления горючего газа количестве;

смешение горючего газа и газа-окислителя в реакционной камере реактора;

проведение реакции горючего газа и кислородсодержащего газа;

выведение из реактора потока газообразных продуктов в виде синтез-газа,

отличающийся тем, что

процесс проводят посредством подачи горючего газа через каналы-трубы регенеративного трубчатого теплообменника, которые находятся в сечении газохода подачи горючего газа, и газа-окислителя через каналы-трубы регенеративного трубчатого теплообменника, которые находятся в сечении газохода подачи газа-окислителя, причем потоки горючего газа и газа-окислителя протекают каждый в своей части трубчатого теплообменника в одном направлении, нагреваются при теплообмене с материалом труб и затем поступают в реакционную камеру, а поток горячих газообразных продуктов выводят из камеры через каналы-трубы регенеративного трубчатого теплообменника, которые находятся в сечении газохода вывода газообразных продуктов в направлении, противоположном направлению потока горючего газа, при этом проводят периодическое перемещение нагретых при теплообмене с потоком горячих газообразных продуктов каналов-труб в потоки горючего газа и газа-окислителя, а остывающих в потоках горючего газа и газа-окислителя каналов-труб в поток газообразных продуктов.

2. Способ по п. 1, отличающийся тем, что перерабатываемый горючий газ состоит из метана, пропана, бутана, а также смесей, содержащих вышеперечисленные компоненты, в том числе природного газа, биогаза, попутных нефтяных газов.

3. Способ по п. 1, отличающийся тем, что дополнительно проводят подачу газообразных продуктов в направлении потока горючего газа в часть каналов-труб роторного регенеративного трубчатого теплообменника непосредственно перед перемещением этих каналов-труб в поток газообразных продуктов, выводимых из реакционной камеры.

4. Способ по п. 1, отличающийся тем, что в состав по меньшей мере одного из газов-реагентов дополнительно вводят водяной пар и/или двуокись углерода.

5. Реактор получения синтез-газа для осуществления способа по п. 1, включающий газоплотный корпус и снабженную теплоизоляцией реакционную камеру, газоходы подачи в реакционную камеру горючего газа и газа-окислителя и газоход выведения из реакционной камеры газообразных продуктов,

отличающийся тем, что реактор снабжен роторным регенеративным трубчатым теплообменником, выполненным в виде вращающегося цилиндрического ротора, заполненного каналами-трубами, по которым газовый поток может свободно протекать от одного основания цилиндра к другому, газоходы горючего газа, газа-окислителя и газообразных продуктов расположены параллельно оси вращения цилиндрического ротора таким образом, что ротор при вращении поочередно пересекает все упомянутые газоходы; при этом цилиндрический ротор снабжен уплотнениями, которые предотвращают перетекание газовых сред между упомянутыми газоходами иначе, чем через расположенные в роторе каналы-трубы и реакционную камеру; также ротор снабжен механическим приводом вращения.

6. Реактор по п. 5, отличающийся тем, что дополнительно снабжен устройством для нагнетания газообразных продуктов и газоходом подачи газообразных продуктов, расположенным параллельно газоходу горючего газа, причем ротор при вращении пересекает газоход подачи газообразных продуктов.

7. Реактор по п. 5, отличающийся тем, что упомянутые каналы-трубы в цилиндрическом роторе по меньшей мере частично заполнены твердым пористым материалом, позволяющим газовым средам свободно протекать по каналам-трубам.

| Dorofeenko S.O., Polianczyk E.V | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Enhancing efficiency of hydrocarbons to synthesis gas conversion in a counterflow moving bed filtration combustion reactor | |||

| International Journal of Hydrogen Energy, 44(57), 30039-30052 | |||

| Литейная форма, преимущественно для изготовления корпусной арматуры | 1988 |

|

SU1652025A1 |

| МНОГОСТРУКТУРНЫЙ РЕАКТОР, ИЗГОТОВЛЕННЫЙ ИЗ МОНОЛИТНЫХ СМЕЖНЫХ ТЕПЛОПРОВОДЯЩИХ ТЕЛ, ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ С ВЫСОКИМ ТЕПЛООБМЕНОМ | 2013 |

|

RU2656482C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПУТЕМ КОНВЕРСИИ С ВОДЯНЫМ ПАРОМ В РЕАКТОРЕ-ТЕПЛООБМЕННИКЕ | 2006 |

|

RU2418739C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ В РЕАКТОРЕ С ОБРАЩАЕМЫМ ПОТОКОМ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574464C1 |

| Способ получения синтез-газа или водорода посредством неполного окисления горючего в циклическом многоретортном реакторе и реактор для его осуществления | 2020 |

|

RU2733605C1 |

Авторы

Даты

2025-03-26—Публикация

2023-11-30—Подача