Изобретение относится к железнодорожному транспорту. касается тормозных средств и может быть использовано на железных дорогах для торможения локомотивов и других видов подвижного состава колодочным тормозом.

Проблема ресурсообеспеченности колодочных тормозов, которыми оборудованы локомотивы, весьма многопланова. Она требует решения технико-экономических, технологических, металловедческих, трибологических задач, связанных с выбором износостойких фрикционных материалов, а также выбором конструкции, оптимально приемлемой для установления на локомотив чугунных тормозных колодок.

Тормозная колодка - часть тормозной системы и ее основной исполнительный элемент. Именно тормозная колодка создает тормозное ускорение за счет взаимодействия с поверхностью катания колеса и преобразования силы нажатия в тормозной момент. В основе работы колодочных тормозных механизмов лежит принцип преобразования энергии. Кинетическая энергия движения транспортного средства преобразуется в тепловую за счет активного трения колодки о колесную пару. При этом пара трения колодка-колесо нагревается, вбирает в себя кинетическую энергию движущегося транспортного средства и оно останавливается. В результате такого взаимодействия помимо износа самих колодок, происходит износ гребня и поверхности катания колес. Поэтому чтобы не вызывать повреждений и интенсивного износа рабочих поверхностей колес, конструкции колодок и колес должны быть совместимы.

Известна гребневая тормозная колодка, в теле которой выполнен ручей для взаимодействия с гребнем бандажа колес (В.Г. Иноземцев и др. Автоматические тормоза. М., "Транспорт", 1981, с. 278). В процессе торможения эти колодки контактируют по всей рабочей поверхности бандажа, включая его гребень, благодаря чему корректируется форма гребня, во многом предупреждая развитие остроконечного наката. Однако особенно в начальный период приработки этих колодок, гребень в процессе торможения перегревается из-за большой длины контактирующей поверхности ручья и ухудшенных условий охлаждения, его прочностные и износостойкости свойства снижаются, в связи с чем происходят частые случаи повреждения, повышенный темп износа тормозных колодок.

Наиболее близким техническим решением к заявляемому является тормозная колодка локомотивная гребневая чугунная тип Μ (ГОСТ 30249-97 и чертеж ТМ 0302-02) с профилем рабочей поверхности, включающим сопряженные между собой профиль гребневого захвата и рабочей поверхности колодки, выполненный в виде линии, состоящей из гладко сопряженных дуг окружностей и отрезков прямых. Данная колодка применяется на маневровых и магистральных тепловозах, а также на электровозах для колесных пар тягового подвижного состава, выполненных по ГОСТ 10791-2011.

По мере эксплуатации и износа колесной пары производится обточка ее внутренней торцовой грани, гребня и поверхности катания бандажа по профилям согласно «Инструкции по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм № ЦТ-329 (с изменениями и дополнениями, утвержденными указанием МПС России от 23.08.2000 № К-2273у п.6.9)».

Для колесных пар тягового подвижного состава в ремонтных депо чаще всего применяется профиль обточки бандажа ДМеТи ЛР с гребнем толщиной 30 мм, который существенно отличается от исходного но ГОСТ 10791-2011 - меняется высота гребня и наклон образующей, при этом профиль рабочей поверхности тормозной колодки не изменяется. При взаимодействии такой пары колесо-колодка происходит уменьшение контактного пятна. увеличение удельного давления в зоне контакта, и как следствие - рост интенсивности износа как самой колодки, так и колеса. Кроме того, из-за неравномерного износа рабочей поверхности колодки образуется недопустимый дефект колеса - подрез гребня.

Технической задачей изобретения является снижение интенсивности износа трибологической пары колесо-колодка, что может быть достигнуто увеличением площади контакта при их взаимодействии за счет изменения профиля рабочей поверхности колодки. Площадь контакта должна быть такой, чтобы при регламентированном усилии торможения возникающие напряжения не превышали допустимых значений.

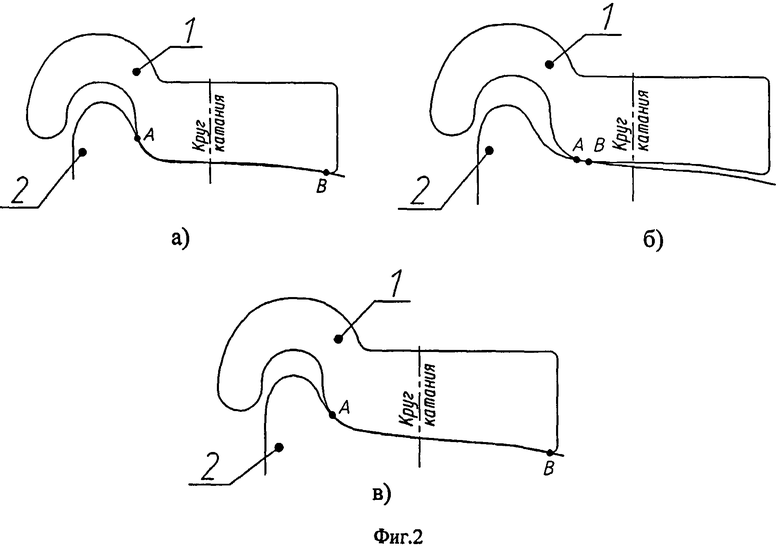

Технический результат достигается тем, что профиль рабочей поверхности гребневой тормозной чугунной колодки, включающий сопряженные между собой профиль гребневого захвата и рабочей поверхности колодки, выполнен в виде линии, состоящей из гладко сопряженных дуг окружностей и отрезков прямых. При этом профиль гребневого захвата содержит дугу R1=10,00 мм, сопряженную с вертикальным отрезком, последовательно сопряженным с дугой R2=14,00 мм, горизонтальным отрезком, дугой R3=12,0 мм и вертикальным отрезком, затем профиль гребневого захвата сопряжен с рабочей поверхностью по дуге радиусом R4=20,0 мм, причем рабочая поверхность образована последовательно сопрягаемыми прямыми отрезками, расположенными с уклонами 1:8, 1:15 и 1:5 к горизонтали. Кроме того, в заявляемом профиле рабочей поверхности колодки отрезки прямых и дуг окружностей линии, образующей профиль гребневого захвата и рабочую поверхность колодки, сопряжены между собой в последовательно расположенных точках: а, b, с, d, е, f, g, h, j, k со следующими координатами, выраженными в мм (с началом координат на круге катания):

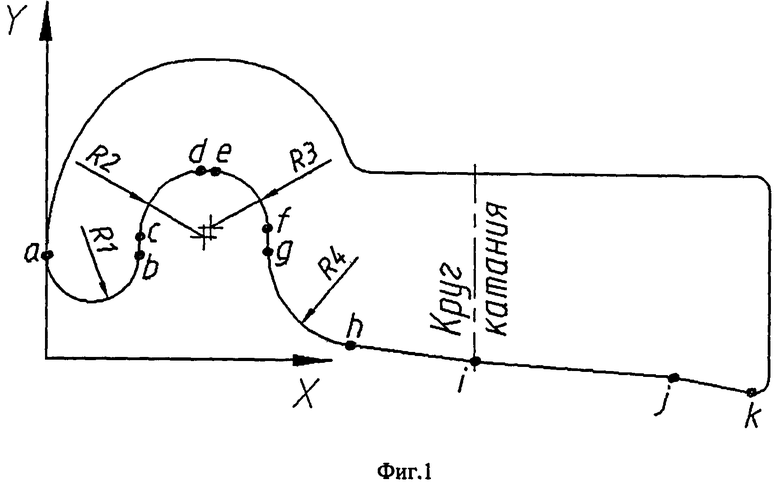

Изобретение иллюстрируется чертежами (фиг. 1 и 2).

На фиг. 1 представлен профиль рабочей поверхности гребневой чугунной тормозной колодки.

На фиг. 2 представлены схемы взаимодействия системы колодка 1 - колесо 2, полученные методом геометрического наложения профилей:

а) колодка, выполненная по прототипу, и колесо с профилем по ГОСТ 10791-2011.

б) колодка, выполненная по прототипу, и колесо с профилем ДМеТи ЛР.

в) заявляемая колодка и колесо с профилем ДМеТи ЛР.

На схемах участком АВ обозначено пятно контакта. Очевидно, что в случае (в) взаимодействия заявляемой колодки с колесом, обточенным по профилю ДМеТи ЛР, пятно контакта приближается к исходному (схема (а)), а значит достигается конструктивное соответствие колодки и колеса после обточки бандажа по профилю ДМеТи ЛР, что позволит избежать повреждений и интенсивного износа и возникновения дефектов рабочих поверхностей колеса и колодки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2293676C1 |

| БИМЕТАЛЛИЧЕСКАЯ ГРЕБНЕВАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВОВ И МОТОВОЗОВ | 2007 |

|

RU2356770C1 |

| ТОРМОЗНАЯ ВАГОННАЯ КОЛОДКА С КОМПОЗИЦИОННЫМИ ВСТАВКАМИ | 2012 |

|

RU2531677C2 |

| ТОРМОЗНАЯ КОЛОДКА С КОМПОЗИЦИОННЫМИ ВСТАВКАМИ ДЛЯ ЛОКОМОТИВОВ И МОТОВОЗОВ | 2012 |

|

RU2494901C1 |

| БЕЗГРЕБНЕВАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВА | 2005 |

|

RU2308392C2 |

| ТОРМОЗ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2090408C1 |

| ТОРМОЗНАЯ ВАГОННАЯ КОМПОЗИЦИОННАЯ КОЛОДКА | 2012 |

|

RU2502901C1 |

| ТОРМОЗНАЯ КОМПОЗИЦИОННАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВОВ И МОТОВОЗОВ | 2012 |

|

RU2499711C1 |

| ГРЕБНЕВАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА С ГЛУБОКОЙ ГРЕБНЕВОЙ ЧАСТЬЮ | 2009 |

|

RU2412842C1 |

| ПРОФИЛЬ РАБОЧЕЙ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА Р65-ВГ1 | 2016 |

|

RU2648545C2 |

Изобретение относится к области железнодорожного транспорта, а именно к тормозным колодкам подвижного состава. Профиль рабочей поверхности гребневой тормозной чугунной колодки включает сопряженные между собой профиль гребневого захвата и рабочей поверхности колодки, выполнен в виде линии, состоящей из гладко сопряженных дуг окружностей и отрезков прямых. Профиль гребневого захвата содержит дугу R1=10,00 мм, сопряженную с вертикальным отрезком, последовательно сопряженным с дугой R2=14,00 мм, горизонтальным отрезком, дугой R3=12,0 мм и вертикальным отрезком, затем профиль гребневого захвата сопряжен с рабочей поверхностью по дуге радиусом R4=20,0 мм. Рабочая поверхность образована последовательно сопрягаемыми прямыми отрезками, расположенными с уклонами 1:8, 1:15 и 1:5 к горизонтали. Достигается снижение интенсивности износа трибологической пары колесо-колодка за счет увеличения площади контакта при их взаимодействии за счет изменения профиля рабочей поверхности колодки. 1 з.п. ф-лы, 2 ил.

1. Профиль рабочей поверхности гребневой тормозной чугунной колодки, включающий сопряженные между собой профиль гребневого захвата и рабочей поверхности колодки, выполненный в виде линии, состоящей из гладко сопряженных дуг окружностей и отрезков прямых, отличающийся тем, что профиль гребневого захвата содержит дугу R1=10,00 мм, сопряженную с вертикальным отрезком, последовательно сопряженным с дугой R2=14,00 мм горизонтальным отрезком, дутой R3=12,0 мм и вертикальным отрезком, затем профиль гребневого захвата сопряжен с рабочей поверхностью по дуге радиусом R4=20,0 мм, причем рабочая поверхность образована последовательно сопрягаемыми прямыми отрезками, расположенными с уклонами 1:8, 1:15 и 1:5 к горизонтали.

2. Профиль по п. 1, отличающийся тем, что отрезки прямых и дуг окружностей линии, образующей профиль гребневого захвата и рабочую поверхность колодки, сопряжены между собой в последовательно расположенных точках: а, b, с, d, e, f, g, h, j, k со следующими координатами, выраженными в мм (с началом координат на круге катания):

| В.И | |||

| Крылов и др., "Тормозное оборудование железнодорожного подвижного состава", Справочник, - М.: 1989, с | |||

| Клапан | 1919 |

|

SU357A1 |

| ТОРМОЗ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2293676C1 |

| Автономный последовательный инвертор | 1978 |

|

SU767920A1 |

| US 2869689 A, 20.01.1959 | |||

Авторы

Даты

2015-09-10—Публикация

2014-07-10—Подача