Изобретение относится к железнодорожному транспорту, в частности к тормозному оборудованию тягового подвижного состава, а также может использоваться на других видах транспорта в тормозных системах.

Известна тормозная колодка по А.с. 1572889, B61H 1/00, опубл. 23.06.90, содержащая стальной каркас, чугунное дугообразное тело, состоящее из основного и профильного участков с выполненным в нем ручьем и снабженное вставками, заложенными рядами в тело колодки со стороны рабочей трущейся поверхности, причем гребневые вставки профильного участка выполнены в виде цилиндрических элементов с продольным вырезом и установлены в ручье колодки с возможностью схватывания и взаимодействия с гребнем бандажа колеса.

Однако в известном техническом решении вставки выполнены из специального чугуна, обладающего высокой твердостью, и вследствие этого вызывают интенсивный износ поверхности колес. Кроме того, выполнение вставок основного участка призматическими, с непрерывной поверхностью трения, ухудшает теплоотвод и способствует еще большему износу пар трения и снижению тормозного усилия из-за уменьшения коэффициента трения.

Известна тормозная колодка, содержащая стальной каркас, дугообразное тело, состоящее из основного участка тела колодки и профильного участка тела колодки с выполненным в нем ручьем. В тело колодки со стороны рабочей трущейся поверхности на профильном участке заложен один ряд гребневых вставок, выполненных в виде цилиндрических элементов с продольным вырезом, охватывающих гребень бандажа колеса. На основном участке заложены рядами по крайней мере две группы вставок цилиндрической формы. В каждой из групп центры трех ближайших вставок равноудалены друг от друга, а ряды этих вставок развернуты относительно продольной оси колодки. Вставки выполнены из пластичного металла, например из стали. Патент №2153994, МПК 7 B61H 1/00, F16D 65/04, 69/00, Бюл. №22, 10.08.2000. Данное техническое решение принято в качестве прототипа.

Недостатком известной тормозной колодки является снижение тормозного эффекта при нагреве колодки, за счет перегрева вставок снижается коэффициента трения. Колодка создает шум при работе. Колодка не обладает смазывающим эффектом гребня колеса и рельса.

Задачей заявляемого технического решения является повышение эффективности торможения локомотивов и мотовозов, улучшение экологической обстановки в районе работы тягового железнодорожного состава, снижение эксплуатационных затрат на обслуживание тягового железнодорожного состава и железнодорожного пути.

В процессе решения поставленной задачи достигается технический результат, заключающийся в снижении уровня шумового загрязнения в процессе торможения, снижении износа гребня колеса и боковой поверхности рельса, увеличении межремонтного периода обслуживания локомотивов и мотовозов, связанного с заменой изношенных колесных пар, уменьшении потребления тормозных колодок, повышение стабильности и надежности функционирования тормозных систем.

Технический результат достигается тормозной композиционной колодкой для локомотивов и мотовозов содержащей стальной каркас, дугообразное тело, состоящее из основного участка тела колодки и профильного участка тела колодки с выполненным в нем ручьем, при этом дугообразное тело колодки состоит из отдельных элементов, закрепленных на стальном каркасе, причем элементы, образующие основной участок тела колодки выполнены из фрикционного материала, а элементы, образующие профильный участок тела колодки, выполнены из антифрикционного материала, фрикционный материал имеет в 1.5-10 раз больше коэффициент трения и в 1,5-3,5 большую абразивную стойкость, чем у антифрикционного материала, фрикционные элементы, образующие основной участок тела колодки, имеют различную высоту, фрикционные элементы с большей высотой расположены на краях стального каркаса. Кроме этого, фрикционные элементы, образующие основной участок и антифрикционные элементы, образующие профильный участок тела колодки, закреплены сваркой на металлическом каркасе и между собой металлургическим способом, фрикционные элементы основного участка тела колодки выполнены из композиционного фрикционного материала, работающего при температуре до 850°C, группа фрикционных элементов основного участка колодки состоит, как минимум, из двух элементов, группа антифрикционных элементов профильного участка колодки состоит, как минимум, из двух элементов, фрикционные и антифрикционные элементы на тыльной поверхности имеют выступы, соответствующие отверстиям стального каркаса.

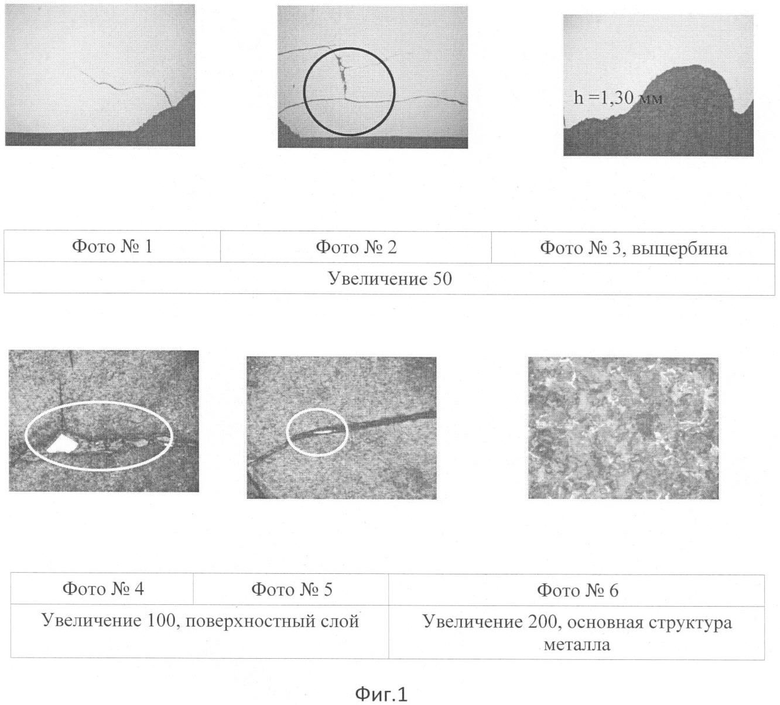

Разрушение поверхности катания колеса происходит как в результате контакта в системе «тормозная колодка-колесо», так и системе в «колесо-рельс», т.е. колесо подвергается износу со стороны тормозной колодки и со стороны рельса. Авторами предлагаемого технического решения были проведены исследования поверхности катания колеса локомотива, работавшего с тормозными колодками, изготовленными из чугуна. Изучен механизм образования микротрещин на различных участках контактной поверхности колеса. Фрагменты различных этапов разрушения показаны на фиг1.

На фото №1-3 приведены дефекты в виде трещин и выщербин с максимальной глубиной проникновения до 1,5 мм. На фото №4-5 показаны зоны с дефектами после травления металла, где видны вкатанные инородные металлические частицы (металл отличный по химическому составу от состава колеса). Данные частицы вкатанного металла послужили причиной образования дефекта-трещины, а дальнейшие нагрузки во время эксплуатации послужили развитию и росту трещин. Трещины располагаются в поверхностном слое и не имеют развития в глубину, имеют напряженное состояние (твердость продуктов отпуска в поверхностной зоне выше твердости основного металла). Образование микротрещин происходит постепенно и имеет несколько стадий. Трещины начинают развиваться задолго до разрушения при усталостном, пластическом и даже хрупком виде разрушения. Длительность процесса накопления дефектов материала, до появления и дальнейшего развития трещины, занимает значительную часть, доходя до 90% времени процесса разрушения.

Чтобы не доводить до появления на контактной поверхности (поверхность катания) колеса микротрещин, данная поверхность должна постоянно подвергаться очистке от загрязнения и удалению поверхностного слоя. Такое удаление, возможно проводить в процессе торможения, при условии, что тормозная колодка имеет более высокую абразивную стойкость по сравнению с материалом обода колеса локомотива и имеет высокий коэффициент трения. Предлагаемая тормозная колодка имеет стальной каркас, на котором закреплены фрикционные элементы, причем элементы, образующие основной участок тела колодки выполнены из фрикционного материала, а элементы, образующие профильный участок тела колодки, выполнены из антифрикционного материала, фрикционный материал имеет в 1.5-10 раз больше коэффициент трения и в 1,5-3,5 большую абразивную стойкость, чем у антифрикционного материала, Такое исполнение колодки позволяет производить очистку поверхности катания колеса и осуществлять смазывание гребня колеса и боковой поверхности головки рельса. Регулярное очищение поверхности катания колеса от загрязнений и отслоившихся участков в процессе торможения, смазывание гребня колеса, приводит к увеличению межремонтного периода обслуживания локомотивов и мотовозов связанного с заменой изношенных колес, также уменьшается потребление тормозных колодок, так как абразивная стойкость композиционных сплавов в 2-4 раза выше чугуна и стали. Поскольку контактная поверхность системы «тормозная колодка-колесо» выполнена из композиционного состава, вследствие этого уменьшится шумовое загрязнение в процессе торможения.

Фрикционные элементы, которые образуют, основной участок тела имеют различную высоту, элементы с большей высотой расположены на краях стального каркаса. Такое исполнение, при прогибе тела колодки в средней части при давлении на колодку в процессе торможения, приводит к плотному прилеганию всей поверхности основного участка колодки, к более быстрому притиранию колодки, повышению стабильности и надежности функционирования тормозной системы.

Второй поверхностью колеса, подверженной интенсивному износу, является поверхность гребня. Особенно сильно износ данной поверхности происходит при движении по криволинейным участкам дорог. Чтобы уменьшить износ поверхности гребня, предлагается на его поверхность наносить слой антифрикционного материала, наносить этот слой должна тормозная колодка в процессе торможения. Для того чтобы происходил такой процесс, в предлагаемом техническом решении гребневые антифрикционные элементы, образующие профильный участок тела колодки, выполнены из антифрикционного материала имеющего меньшую абразивную стойкость и в 1,5-2,5 меньший коэффициент трения, чем у материала фрикционных элементов образующих основной участок тела колодки. В процессе торможения каждый раз будет происходить контакт гребневых антифрикционных элементов с поверхностью гребня колеса. Поскольку абразивная стойкость гребневых антифрикционных элементов ниже абразивной стойкости материала колеса рельса, то будет происходить перенос материала антифрикционных элементов на поверхность гребня колеса, а в последующем и на рельсы и при движении в кривых будет снижен износ гребня колеса и боковой поверхности рельса.

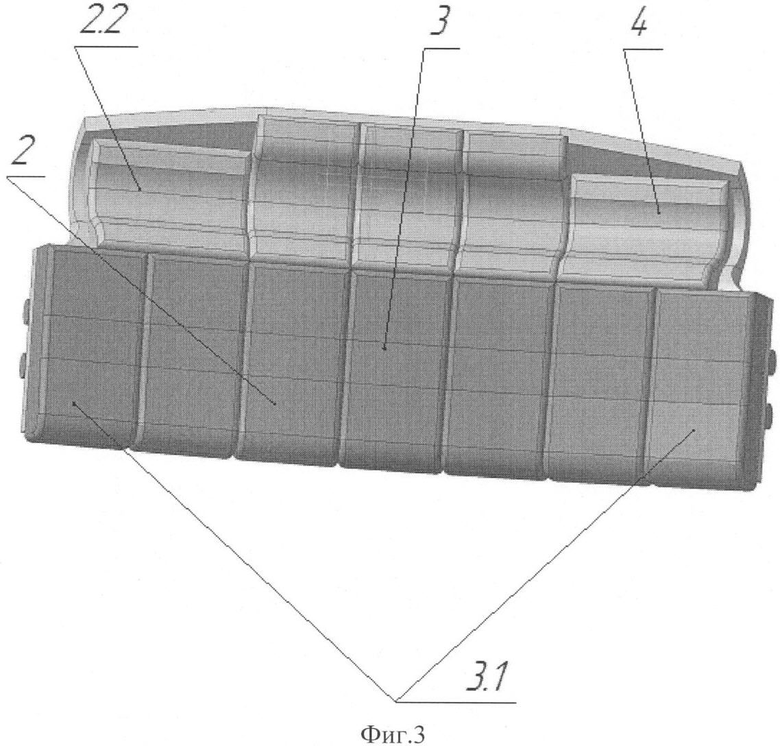

Предлагаемое техническое решение поясняется чертежами, где фиг.2 представлен общий вид колодки, на фиг.3 показан общий вид металлического каркаса с приваренными вставками основного участка тела колодки и гребневыми вставками профильного участка тела колодки.

Тормозная композиционная колодка для локомотивного и мотовозного железнодорожного средства, содержит стальной каркас 1, дугообразное тело 2, состоящее из основного участка тела колодки 2.1 и профильного участка тела колодки 2.2 с выполненным в нем ручьем 2.3. Дугообразное тело колодки 2 состоит их отдельных фрикционных элементов 3, которые закреплены на стальном каркасе 1. Фрикционные элементы 3 образующие основной участок тела колодки 2.1 выполнены из фрикционного материала имеющего в 1.5-10 раз большую абразивную стойкость и в 1,5-2,5 больше коэффициент трения, чем у материала антифрикционных элементов 4, образующих профильный участок тела колодки 2.2. Фрикционные элементы 3, которые образуют основной участок тела 2.1 имеют различную высоту. Элементы с большей высотой 3.1 расположены на краях стального каркаса. Фрикционные элементы 3, образующие основной участок тела колодки 2.1 закреплены сваркой 5 на металлическом каркасе 1. Фрикционные элементы 3 основного участка тела колодки 2.1 выполнены из композиционного фрикционного материала, работающего при температуре до 850°C. Фрикционные элементы 3 и антифрикционные элементы 4 на тыльной поверхности имеют выступы 3.2 и 4.1, соответствующие отверстиям 1.1 стального каркаса 1. Группа фрикционных элементов 3 основного участка колодки 2.1 состоит, как минимум, из трех фрикционных элементов, а группа антифрикционных элементов 4 профильного участка колодки 2.2 состоит, как минимум, из трех элементов.

Абразивность фрикционных элементов основного участка тела колодки может превышать абразивность материала фрикционных элементов тела колодки в 1.5-3,5 раз.

Работа тормозной колодки происходит следующим образом. При прижатии рабочей поверхности колодки к рабочей поверхности бандажа колеса локомотива или мотовоза происходит торможение и смазывание (натирание) гребневой поверхности колеса. В дальнейшем при движении происходит контакт между гребневой поверхностью колеса и боковой поверхностью рельса. Поскольку на гребневой поверхности колеса имеются частицы антифрикционного материала колодки, происходит смазывание боковой поверхности рельса и уменьшается ее износ.

Возможность изготовления колодок с использованием различных материалов и технологий фрикционных и антифрикционных элементов позволяет улучшить их качество и получать технические показатели колодок с учетом конкретных требований в зависимости условий работы локомотивов и мотовозов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНАЯ КОЛОДКА С КОМПОЗИЦИОННЫМИ ВСТАВКАМИ ДЛЯ ЛОКОМОТИВОВ И МОТОВОЗОВ | 2012 |

|

RU2494901C1 |

| ТОРМОЗНАЯ ВАГОННАЯ КОМПОЗИЦИОННАЯ КОЛОДКА | 2012 |

|

RU2502901C1 |

| ТОРМОЗНАЯ ВАГОННАЯ КОЛОДКА С КОМПОЗИЦИОННЫМИ ВСТАВКАМИ | 2012 |

|

RU2531677C2 |

| БИМЕТАЛЛИЧЕСКАЯ ГРЕБНЕВАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВОВ И МОТОВОЗОВ | 2007 |

|

RU2356770C1 |

| ГРЕБНЕВАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА С ГЛУБОКОЙ ГРЕБНЕВОЙ ЧАСТЬЮ | 2009 |

|

RU2412842C1 |

| КОЛОДКА ВАГОННАЯ ТОРМОЗНАЯ КОМПОЗИЦИОННАЯ НА ОСНОВЕ ЖЕЛЕЗА | 2013 |

|

RU2525609C1 |

| ТОРМОЗНАЯ КОЛОДКА ТЯГОВОГО ПОДВИЖНОГО СОСТАВА | 2014 |

|

RU2563519C2 |

| КОЛОДКА ВАГОННАЯ ТОРМОЗНАЯ КОМПОЗИЦИОННАЯ НА ОСНОВЕ ЖЕЛЕЗА | 2013 |

|

RU2524763C1 |

| ТОРМОЗНАЯ КОЛОДКА ТЯГОВОГО ПОДВИЖНОГО СОСТАВА | 2016 |

|

RU2652480C1 |

| ТОРМОЗНАЯ КОЛОДКА ТЯГОВОГО ПОДВИЖНОГО СОСТАВА | 2016 |

|

RU2653220C1 |

Изобретение относится к области железнодорожного транспорта, в частности к тормозным колодкам тормозного оборудования тягового подвижного состава. Тормозная колодка содержит стальной каркас и дугообразное тело, состоящее из основного участка тела колодки и профильного участка тела колодки с выполненным в нем ручьем. Дугообразное тело колодки состоит из отдельных элементов, закрепленных на стальном каркасе. Элементы, образующие основной участок тела колодки, выполнены из фрикционного материала, а элементы, образующие профильный участок тела колодки, выполнены из антифрикционного материала. Фрикционный материал имеет в 1,5-10 раз больше коэффициент трения и в 1,5-3,5 большую абразивную стойкость, чем у антифрикционного материала. Фрикционные элементы, образующие основной участок тела колодки, имеют различную высоту. Фрикционные элементы с большей высотой расположены на краях стального каркаса. Достигается повышение эффективности торможения локомотивов и мотовозов, снижение уровня шумового загрязнения в процессе торможения, снижение износа гребня колеса и боковой поверхности рельса, увеличение межремонтного периода обслуживания локомотивов и мотовозов, связанного с заменой изношенных колесных пар, а также повышение стабильности и надежности функционирования тормозных систем. 5 з.п. ф-лы, 3 ил.

1. Тормозная композиционная колодка для локомотивов и мотовозов, содержащая стальной каркас, дугообразное тело, состоящее из основного участка тела колодки и профильного участка тела колодки с выполненным в нем ручьем, отличающаяся тем, что дугообразное тело колодки состоит из отдельных элементов, закрепленных на стальном каркасе, причем элементы, образующие основной участок тела колодки, выполнены из фрикционного материала, а элементы, образующие профильный участок тела колодки, выполнены из антифрикционного материала, фрикционный материал имеет в 1,5-10 раз больше коэффициент трения и в 1,5-3,5 большую абразивную стойкость, чем у антифрикционного материала, фрикционные элементы, образующие основной участок тела колодки, имеют различную высоту, фрикционные элементы с большей высотой расположены на краях стального каркаса.

2. Тормозная композиционная колодка по п.1, отличающаяся тем, что фрикционные элементы, образующие основной и профильный участки тела колодки, закреплены сваркой на металлическом каркасе и между собой металлургическим способом.

3. Тормозная композиционная колодка по п.1, отличающаяся тем, что фрикционные элементы основного участка тела колодки выполнены из композиционного фрикционного материала, работающего при температуре до 850°C.

4. Тормозная композиционная колодка по п.1, отличающаяся тем, что группа фрикционных элементов основного участка колодки состоит, как минимум, из двух элементов.

5. Тормозная композиционная колодка по п.1, отличающаяся тем, что группа фрикционных элементов профильного участка колодки состоит, как минимум, из двух элементов.

6. Тормозная композиционная колодка по п.1, отличающаяся тем, что фрикционные элементы на тыльной поверхности имеют выступы, соответствующие отверстиям стального каркаса.

| БИМЕТАЛЛИЧЕСКАЯ ГРЕБНЕВАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВОВ И МОТОВОЗОВ | 2007 |

|

RU2356770C1 |

| ТОРМОЗНАЯ КОЛОДКА ДЛЯ ВЫСОКОСКОРОСТНОГО ЛОКОМОТИВНОГО И МОТОВОЗНОГО ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2007 |

|

RU2337026C1 |

| ТОРМОЗНАЯ КОЛОДКА | 1997 |

|

RU2153994C2 |

| US 6494301 B1, 17.12.2002 | |||

| US 4020928 A, 03.05.1977 | |||

| GB 191117008 A, 05.10.1911. | |||

Авторы

Даты

2013-11-27—Публикация

2012-06-14—Подача