ОБЛАСТЬ ТЕХНИКИ

Примеры реализации объекта изобретения, раскрытого в тексте настоящего описания, относятся в общем к способам и устройствам и, более конкретно, к механизмам и технологиям для отделения газоконденсата (ГК).

УРОВЕНЬ ТЕХНИКИ

За прошедшие годы, с увеличением цены на газ и нефтяные топлива повышенное внимание было направлено на многие аспекты добычи, транспортировки и переработки газа и нефти. Представляет интерес сделать существующие устройства и способы более эффективными и надежными, а также снизить выбросы, связанные со многими аспектами нефтяной и газовой промышленности.

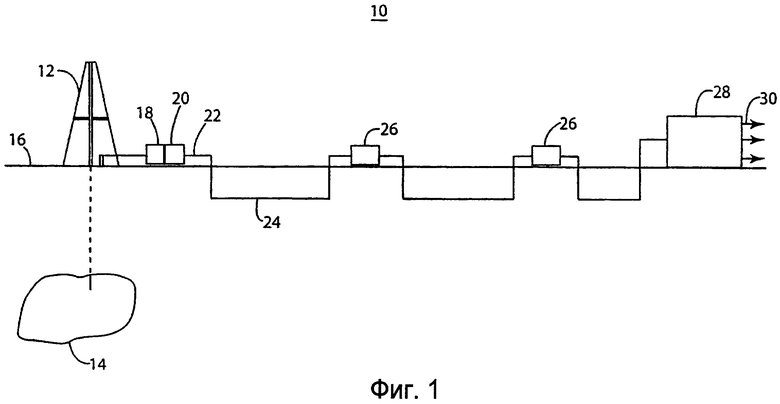

На фиг.1 изображена часть инфраструктуры, применяемой для добычи, транспортирования и переработки нефти и/или газа, впредь называемых просто продуктом. Такая система 10 включает по меньшей мере устройство 12 для добычи, которое может находиться на суше (как показано на чертеже) или вдали от берега (не показано). Такое устройство 12 для добычи может представлять собой буровую установку или другие известные устройства, которые осуществляют подземное бурение для достижения месторождения 14 нефти и/или газа. После того, как продукт извлечен на поверхность 16, его можно хранить в устройстве 18 для хранения. Чаще всего устройство для добычи расположено далеко от перерабатывающего предприятия, и продукт необходимо транспортировать, иногда на тысячи миль. Таким образом, возле устройства 18 для хранения может быть предусмотрено перекачивающее устройство 20. Перекачивающее устройство 20 может включать общую насосно-трубопроводную систему и насосные системы для повышения давления продукта перед поступлением на вход 22 транспортного трубопровода 24. Транспортный трубопровод может быть расположен над землей (не показано) и под землей, как показано на фиг.1. Поскольку давление продукта снижается при перемещении по трубопроводу 24, по ходу трубопровода 24 предусмотрены насосные станции 26 для повышения давления продукта.

Обычно насосные станции включают по меньшей мере насос, если продукт представляет собой жидкость, или по меньшей мере компрессор, если продукт является газом. Для простоты, далее предполагают, что продукт является газом. Таким образом, компрессорная станция 26 включает один или более компрессоров и газовую турбину, которая обеспечивает энергоснабжение компрессора. Газовая турбина устроена так, что часть продукта отводят из трубопровода 24 в виде топлива. В конце транспортировки продукт прибывает на перерабатывающее устройство 28, где продукт разделяют на различные компоненты 30. Эти компоненты затем продают соответствующим потребителям.

Одним из примеров продукта является неочищенный природный газ. Неочищенный природный газ состоит в основном из метана (СН4) самой короткой и самой легкой углеводородной молекулы, а также из различных количеств более тяжелых газообразных углеводородов, таких как этан (C2H86), пропан (C3H8), нормальный бутан (н-С4Н10), изобутан (и-С4Н10), пентаны и углеводороды с еще большей молекулярной массой. На основе количества атомов углерода эти соединения иногда классифицируют как C, С1, C2, C3 и т.д. Неочищенный газ также содержит различные количества кислых газов, таких как диоксид углерода (СO2), сероводород (H2S) и меркаптаны, например, метантиол (CH3SH) и этантиол (C2H5SH).

При переработке в конечные побочные продукты эти более тяжелые углеводороды в сумме называют газоконденсатом (ГК). Извлечение ГК часто включает турбодетандер и низкотемпературную перегонную колонну (называемую деметанизатором). Газ, входящий в деметанизатор, можно охлаждать в теплообменнике, который частично конденсирует входящий газ. Полученную газо-жидкостную смесь затем разделяют в сепараторе на поток газа и поток жидкости. Типичные перерабатывающие устройства являются сложными и включают блоки деметанизаторов, многочисленные сепараторы, отдельные контуры охлаждения, блоки введения гликоля и т.д.

Однако бывают ситуации, когда желательно, чтобы по меньшей мере части вышеупомянутой системы 10 в отношении газовой станции/трубопровода имели упрощенную конструкцию, или обеспечивали топливо, соответствующее заданным техническим требованиям, или предотвращали воспламенение ГК в газовых турбинах. Что касается упрощенной конструкции, отмечена сложность перерабатывающего устройства 28, которое требует большого количества сепараторов, по меньшей мере блока деметанизатора, а другие компоненты приводят к значительной площади, занимаемой этим устройством, а также делают это устройство склонным к поломкам. К тому же отмечено, что компрессорные станции 26 могут включать компрессоры, приводимые в действие газовыми турбинами, которые для своей работы нуждаются в топливе, удовлетворяющем определенным техническим требованиям. Поскольку компрессорные станции 26 транспортируют природный газ, многие из этих компрессорных станций 26 используют часть природного газа в качестве топлива. Однако транспортируемый природный газ может быть непригоден для его сжигания в газовой турбине (может не удовлетворять этим техническим требованиям). Таким образом, при использовании необработанного природного газа для приведения в действие газовой турбины возрастает степень загрязнения окружающей среды. Кроме того, из-за того факта, что ГК используют в качестве топлива в составе природного газа/совместно с метаном, снижается количество ГК в транспортируемом природном газе.

Соответственно, желательно предложить устройства и способы, которые позволяют избежать вышеупомянутых проблем и недостатков.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с одним из примеров реализации, представлено устройство для отделения газоконденсата (ГК). Устройство включает вход, выполненный с возможностью приема сырьевого газа из первого местоположения на транспортном трубопроводе; блок дегидратации, соединенный со входом для приема сырьевого газа, выполненный с возможностью извлечения заданных компонентов из сырьевого газа для получения сухого газа; блок ГК, выполненный с возможностью приема сухого газа из блока дегидратации, а также разделения сухого газа на топливный газ и смесь ГК; первый выход, соединенный с блоком ГК и выполненный с возможностью выпуска топливного газа в газовую турбину для сжигания; и второй выход, соединенный с блоком ГК и выполненный с возможностью выпуска смеси ГК обратно в транспортный трубопровод, во втором местоположении, расположенном ниже по ходу потока по отношению к первому местоположению.

Согласно другому примеру реализации, представлена станция для перекачивания газоконденсата (ГК) в транспортном трубопроводе. Станция включает узел турбокомпрессора, соединенный со входом трубопровода и выполненный с возможностью повышения низкого давления сырьевого газа на входе до высокого давления; узел отделения ГК, соединенный с узлом турбокомпрессора и выполненный с возможностью приема сырьевого газа, имеющего высокое давление; и узел фильтра, выполненный с возможностью приема топливного газа из узла отделения ГК, нагревания и фильтрации полученного топливного газа и обеспечения нагретого и профильтрованного топливного газа для турбокомпрессора в качестве топлива. Узел отделения ГК включает вход, выполненный с возможностью приема сырьевого газа из первого местоположения на транспортном трубопроводе, блок дегидратации, соединенный со входом, для приема сырьевого газа и для извлечения заданных компонентов из сырьевого газа с получением сухого газа; блок ГК, выполненный с возможностью приема сухого газа из блока дегидратации и для разделения сухого газа на топливный газ и смесь ГК; первый выход, соединенный с блоком ГК и выполненный с возможностью выпуска топливного газа на узел фильтра, и второй выход, соединенный с блоком ГК и выполненный с возможностью выпуска смеси ГК обратно в транспортный трубопровод, во втором местоположении, расположенном ниже по ходу потока по сравнению с первым местоположением.

Согласно еще одному примеру реализации, представлено технологическое устройство для отделения газоконденсата (ГК). Устройство включает узел турбокомпрессора, выполненный с возможностью повышения низкого давления входящего сырьевого газа до высокого давления; узел отделения ГК, соединенный с узлом турбокомпрессора и выполненный с возможностью приема сырьевого газа, имеющего высокое давление; и узел фильтра, выполненный с возможностью приема топливного газа из узла отделения ГК, нагревания и фильтрации полученного топливного газа и обеспечения нагретого и профильтрованного топливного газа в качестве топлива для турбокомпрессора. Узел отделения ГК включает вход, выполненный с возможностью приема сырьевого газа, блок дегидратации, соединенный со входом для приема сырьевого газа, и выполненный с возможностью извлечения заданных компонентов из сырьевого газа с получением сухого газа; блок ГК, выполненный с возможностью приема сухого газа из блока дегидратации и разделения сухого газа на топливный газ и смесь ГК; первый выход, соединенный с блоком ГК и выполненный с возможностью выпуска топливного газа в узел фильтра; и второй выход, соединенный с блоком ГК и выполненный с возможностью выпуска смеси ГК.

Согласно другому примеру реализации, вышеупомянутое устройство имеет блок ГК без деметанизатора или блока введения гликоля. В одном из применений блок ГК может включать только один сепаратор, а блок дегидратации не включает сепаратор и холодильник.

Согласно еще одному примеру реализации, представлен способ отделения газоконденсата (ГК) от сырьевого газа. Способ включает получение сырьевого газа; увеличение давления сырьевого газа путем прохождения сырьевого газа через компрессор, соединенный с газовой турбиной; отвод части сырьевого газа на выходе компрессора и подачу отведенной части в сушилку; сушку отведенной части для удаления воды и получения сухого газа; расширение сухого газа в турбодетандере; разделение увеличенного в объеме газа на ГК и топливный газ; и обеспечение топливного газа в качестве топлива для газовой турбины.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Сопровождающие чертежи, которые входят в состав данного описания и составляют его часть, иллюстрируют один или более примеров реализации и, совместно с описанием, объясняют эти примеры реализации. На чертежах:

Фиг.1 представляет собой схематическое изображение традиционной системы добычи, распределения и переработки;

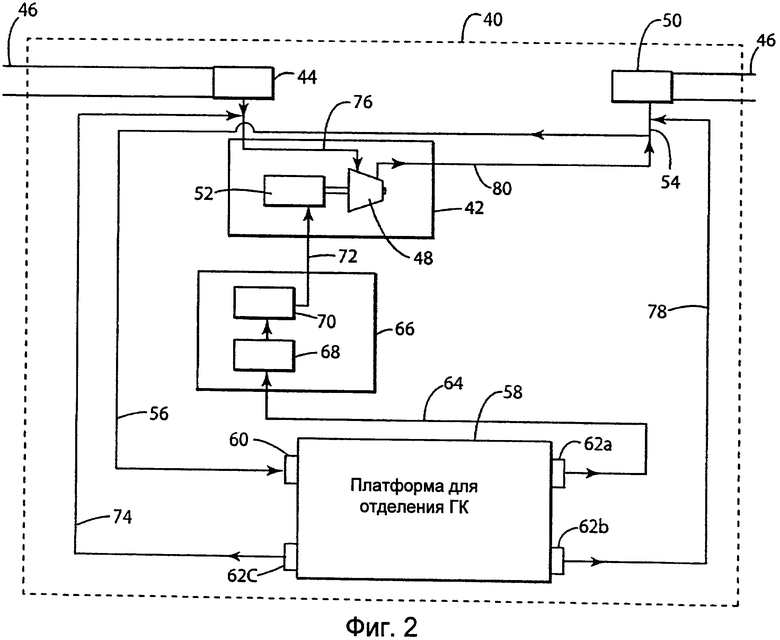

Фиг.2 представляет собой схематическое изображение компрессорной станции по одному из примеров реализации;

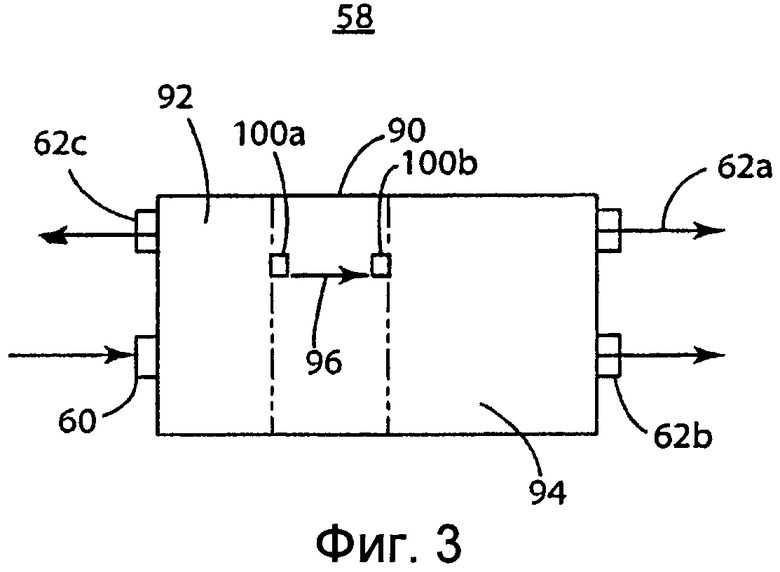

Фиг.3 представляет собой схематическое изображение узла отделения ГК по одному из примеров реализации;

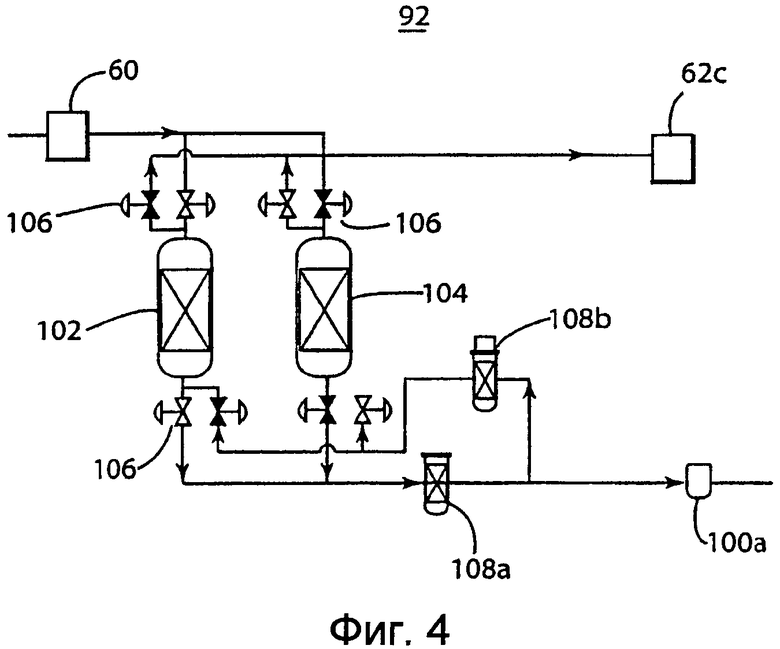

Фиг.4 представляет собой схематическое изображение сушилки по одному из примеров реализации;

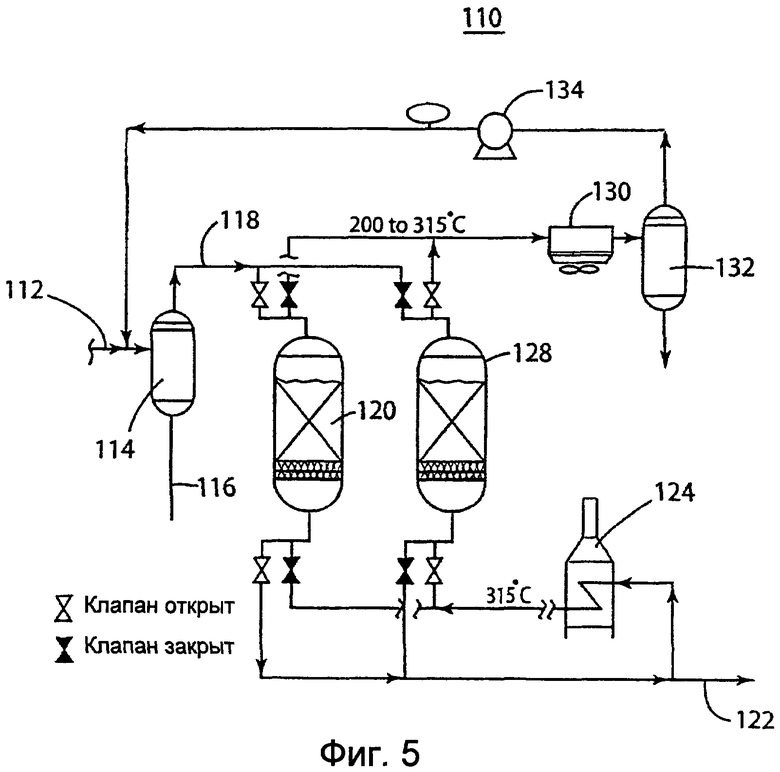

Фиг.5 представляет собой схематическое изображение другой сушилки;

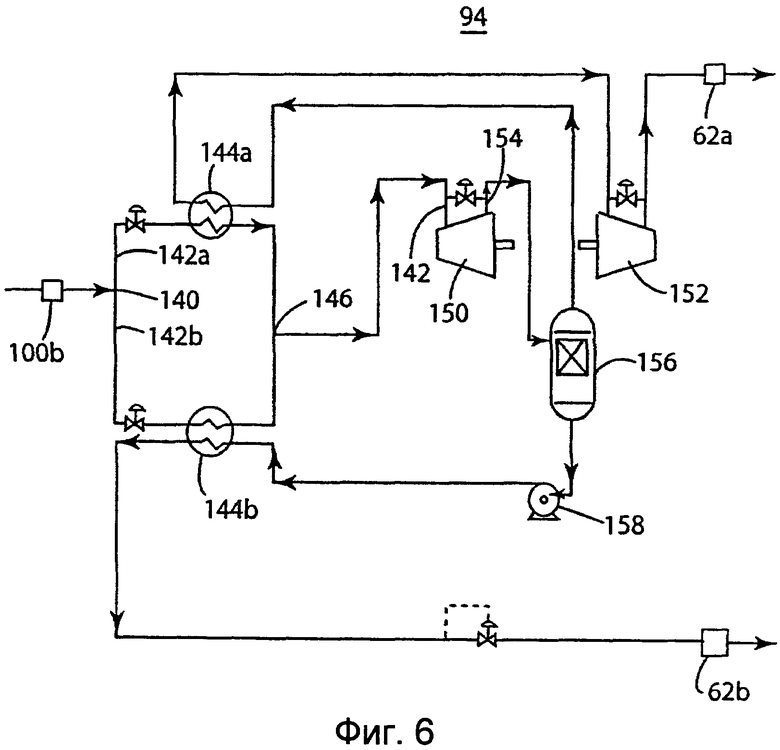

Фиг.6 представляет собой схематическое изображение блока отделения ГК по одному из примеров реализации;

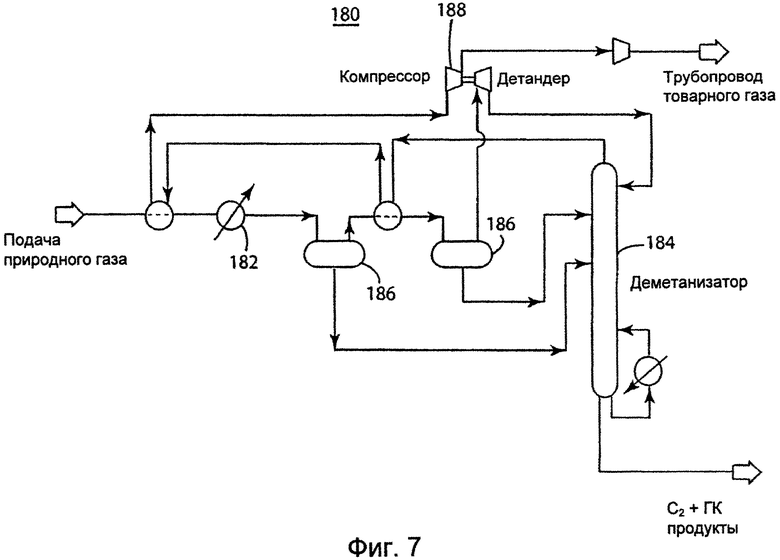

Фиг.7 представляет собой схематическое изображение другого блока отделения ГК;

Фиг.8 представляет собой схематическое изображение альтернативного блока отделения ГК; и

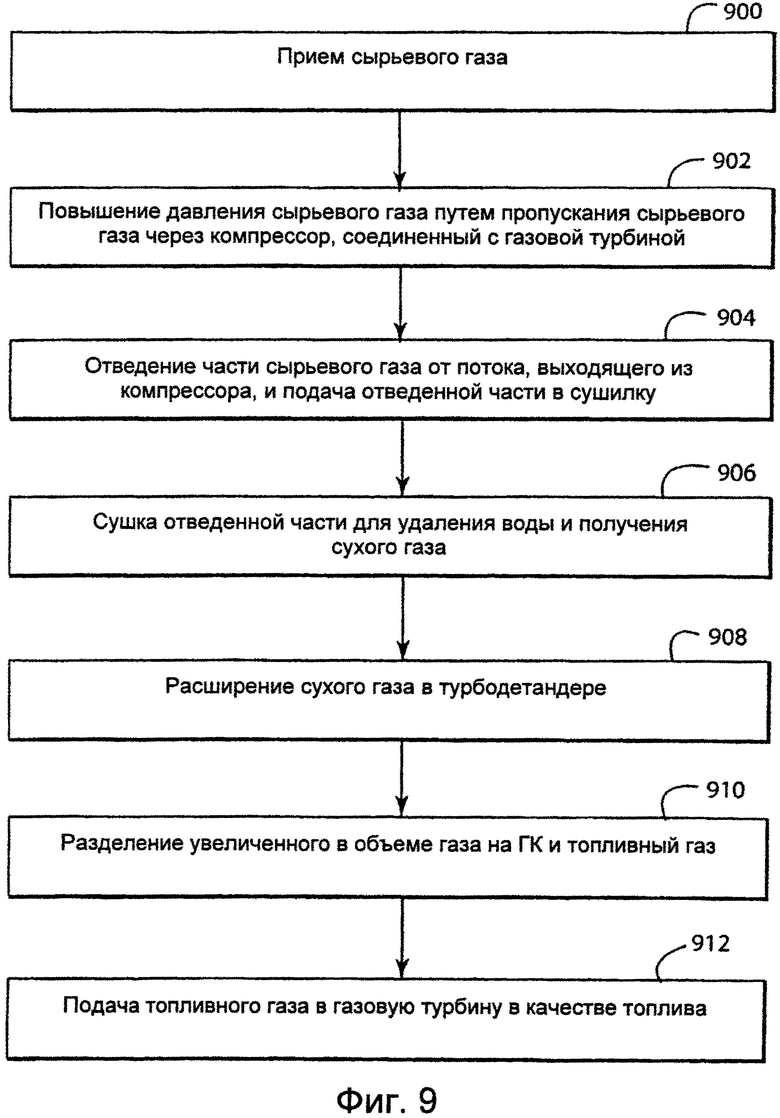

Фиг.9 представляет собой блок-схему, иллюстрирующую способ отделения смеси ГК по одному из примеров реализации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Последующее описание примеров реализации относится к сопровождающим чертежам. Одинаковые сноски на различных чертежах обозначают одинаковые или сходные элементы. Приведенное далее подробное описание не ограничивает данное изобретение. Напротив, объем данного изобретения определен прилагаемой формулой изобретения. Последующие примеры реализации обсуждают, для простоты, рассматривая терминологию и структуру компрессорной станции, расположенной по ходу транспортного трубопровода. Однако примеры реализации, обсуждаемые далее, не ограничены этими станциями, а могут быть применены и к другим системам или станциям, которые извлекают ГК, как, например, системы, присутствующие на перерабатывающем предприятии.

Сделанные по ходу описания ссылки на «один пример реализации» или «один из примеров реализации» означают, что конкретная отличительная особенность, конструкция или характеристика, описанная в связи с примером реализации, включена по меньшей мере в один пример реализации раскрываемого объекта. Таким образом, появление фраз «в одном примере реализации» или «в одном из примеров реализации» в различных местах по ходу описания не обязательно относится к одному и тому же примеру реализации. Более того, конкретные отличительные особенности, конструкции или характеристики можно комбинировать любым подходящим образом, в одном или более примерах реализации.

Согласно одному из примеров реализации, компрессорная станция может включать блок отделения ГК, который отделяет ГК от сырьевого газа и обеспечивает топливный газ, не содержащий ГК, для газовой турбины, и снова вводит ГК в транспортный трубопровод. Согласно другому примеру реализации, блок отделения ГК включает блок сушилки, который имеет упрощенную структуру по сравнению с существующими сушилками. Согласно еще одному примеру реализации, перерабатывающее устройство, отделяющее ГК от потока природного газа, включает сушилку и блок отделения ГК, который имеет упрощенную структуру, например, не включает деметанизатор, а также не включает блоки введения гликоля.

Согласно примеру реализации, проиллюстрированному на фиг.2, компрессорная станция 40 включает узел турбокомпрессора 42, соединенный со входом 44 трубопровода транспортного трубопровода 46. Природный газ, который протекает по трубопроводу 46, направляют в компрессор 48 узла турбокомпрессора 42 для его сжатия для повышения давления природного газа. Природный газ при повышенном давлении затем снова вводят в трубопровод 46, через выход 50. Выход 50 расположен ниже по ходу потока относительно входа 44. Согласно одному из примеров реализации, общий поток природного газа, проходящий по трубопроводу 46, направляют через компрессор 48. В одном из применений по трубопроводу 46 можно транспортировать и продукты, отличные от природного газа.

Газовый компрессор 48 приводит в действие турбомашина 52. Турбомашина 52 может быть газовой турбиной. Конструкция газовой турбины известна на существующем уровне техники и повторно не приведена в настоящем описании. Некоторые газовые турбины требуют для функционирования конкретного топлива. В одном из применений газовая турбина нуждается для работы в очищенном топливе, и нельзя использовать с этой целью природный газ, протекающий в трубе 46, если не обработать его с удалением ГК. Газовую турбину можно соединить (непосредственно или через редуктор или другой известный механизм) с компрессором 48, для вращения одной или более крыльчаток компрессора.

Топливо для газовой турбины можно обеспечить за счет природного газа, транспортируемого по трубопроводу 46. Однако топливо отбирают от природного газа, как это будет объяснено далее. Часть потока природного газа в точке 54 отводят по пути 56 на узел 58 отделения ГК. Конструкцию узла 58 отделения ГК обсуждают позже более подробно. Узел отделения ГК имеет вход 60, через который принимают природный газ повышенного давления от компрессора 48, и три выхода 62а-62с, на которые подают различные компоненты природного газа. Давление природного газа на входе 60 может составлять между 7 и 20 МПа (между 70 и 200 бар) или выше, в зависимости от типа компрессора. В другом примере реализации давление природного газа на входе 60 выше криконденбары. Криконденбара определяет максимальное давление, при котором могут сосуществовать две фазы одного и того же продукта, и/или давление, выше которого газовая фаза текучей среды не конденсируется (конденсированная фаза).

Топливный газ обеспечивает узел 58 отделения ГК на выходе 62а. Топливный газ направляют по пути 64 в узел 66 фильтра. Узел 66 фильтра может включать нагреватель 68, который увеличивает температуру топливного газа, и фильтр 70, который удаляет нежелательные компоненты и/или примеси из топливного газа. Профильтрованный топливный газ затем подают по пути 72 в газовую турбину 52. Поскольку топливный газ, полученный блоком 58 отделения ГК, может иметь желаемый состав, сгорание этого топлива в газовой турбине 52 является более эффективным и может снизить количество вредных выбросов в окружающую среду. Полагают, что количество CO2, выбрасываемого газовой турбиной 52 компрессорной станции 40, снижено по отношению к традиционным компрессорным станциям, поскольку в топливном газе ГК отсутствует или его содержание снижено.

В виде части процесса сушки, осуществляемого узлом 58 отделения ГК, образуется отходящий газ, который удаляют через выход 62с. Состав отходящего газа будут обсуждать позже. Отходящий газ подают по пути 74 ко входу 76 компрессора 48 для повторного использования.

После отделения топливного газа и отходящего газа от сырьевого газа, обеспеченного на входе 60, остаток представляет собой смесь ГК, обеспеченную на выходе 62b, по пути 78 к выходу 80 компрессора 48. Сжатый компрессором 48 сырьевой газ при повышенном давлении и смесь ГК возвращают на выход 50 транспортного трубопровода 46 для дальнейшей транспортировки в направлении конечного перерабатывающего предприятия.

Как обсуждали ранее, хотя общее описание узла 58 отделения ГК было представлено в контексте компрессорной станции 40, расположенной по ходу транспортного трубопровода 46, узел 58 отделения ГК можно также обеспечить на перерабатывающем предприятии, для более эффективного отделения смеси ГК от других компонентов, как это будут обсуждать позже.

Теперь, обращаясь к фиг.3, более подробно будет рассмотрена конструкция узла 58 отделения ГК. Согласно примеру реализации, проиллюстрированному на фиг.3, узел 58 отделения ГК включает единую платформу 90, на которой смонтированы блок 92 дегидратации и блок 94 ГК. Отмечено, что в одном из применений блок 92 дегидратации и блок 94 ГК взаимосвязаны друг с другом, и оба блока можно перемещать как единое целое.

Блок 92 дегидратации выполнен с возможностью приема сырьевого газа на входе 60 и выпуска отходящего газа на выходе 62с. Сухой газ, полученный в блоке 92 дегидратации, подают через выход 100а по пути 96 на вход ЮОЬ блока 94 ГК. После обработки в блоке 94 ГК сухой газ разделяют на топливный газ, который выпускают через выход 62а, и смесь ГК, которую выпускают через выход 62b. Обеспечение блока 92 дегидратации на той же платформе, что и блок 94 ГК, является преимуществом, как будет объяснено далее. Кроме того, перерабатывающее устройство имеет меньше компонентов, становится более модульным и занимает меньше места. Структуру каждого из блоков 92 дегидратации и 94 ГК обсуждают далее.

Согласно примеру реализации, проиллюстрированному на фиг.4, блок 92 дегидратации включает вход 60, который принимает сырьевой газ, выход 62c, на который подают отходящий газ, и выход 100а, на который подают сухой газ. Сырьевой газ проходит от входа 60 на первое молекулярное сито 102, которое предназначено для удаления некоторых компонентов из сырого газа.

Молекулярное сито основано на материале, который имеет большое количество пор определенного диаметра. Можно считать, что этот материал действует как губка. Частицы (молекулы), имеющие меньший диаметр, чем диаметр пор, входят в молекулярное сито, в то время как частицы, имеющие больший диаметр, продолжают протекать к выходу 100а. Молекулярное сито может иметь однородный размер пор и может абсорбировать газы и жидкости. Материалы, из которых изготовлено молекулярное сито, могут включать алюмосиликатные минералы, глины, пористые стекла, микропористые угли, цеолиты, активные углероды или синтетические соединения. Молекулярные сита применяют в нефтяной и газовой промышленности для поглощения воды из сырьевого газа, и, из этих соображений газ, выходящий через выход 100а, называют сухим газом. Однако, в зависимости от материала, применяемого в молекулярных ситах, из сырьевого газа можно удалить и другие компоненты (такие как азот, ртуть и т.д.).

Поскольку через некоторое время использования поры молекулярного сита могут быть частично или полностью забиты абсорбированными молекулами, можно использовать второе молекулярное сито 104 для сушки сырьевого газа, пока молекулярное сито 102 регенерируют. Процесс регенерации молекулярного сита может включать протекание газа через молекулярное сито 102 в обратном направлении и нагревание молекулярного сита и/или газа для высвобождения задержанных молекул/частиц. Поток газа через молекулярные сита 102 и 104 в обратном направлении можно получить, применяя ряд клапанов 106. Клапаны 106 на фиг.4 обозначены разным цветом, чтобы указать, открыты они или закрыты. На фиг.4 изображена ситуация, при которой молекулярное сито 102 является активным, а молекулярное сито 104 регенерируют (например, очищают от абсорбированных молекул). Поток, выходящий из молекулярного сита 104 (при регенерации с участием нагревателя 108b) образует отходящий газ, который подают на выход 62с. Для избежания загрязнения обработанного газа пылью, выделяемой молекулярными ситами, может быть предусмотрен фильтр 108а.

Отмечена простота блока 92 дегидратации вследствие совместного действия с основным компрессором, приводимым в действие газовой турбиной. Для обеспечения некоторой перспективы в отношении простоты нового блока 92 дегидратации, на фиг.5 проиллюстрирован другой блок 110 дегидратации на основе молекулярных сит. Сырьевой газ подают через вход 112 на сепаратор 114. Сепаратор используют для отделения жидкости от газа. Отделенная жидкость является потоком, выходящим через выход 116, в то время как отделенный газ направляют по трубопроводу 118 на молекулярное сито 120. Сухой газ получают на выходе 122. Однако для регенерации молекулярных сит необходим нагреватель 124, для нагревания части сухого газа, отведенного на выходе 122. Отведенный сухой газ следует нагреть примерно до 300°C, и только потом подавать его на молекулярное сито 128. Отсюда регенерационный газ направляют в холодильник 128 для снижения температуры газа, а затем в блок 132 удаления воды, для удаления воды. Поскольку исходный сырьевой газ не подавали при высоком давлении, для повышения давления регенерационного газа используют компрессор 134. Отсюда регенерационный газ подают снова на вход 112 для рециркуляции. Технология, показанная на фиг.5, необходима, если увлажненный природный газ полностью дегидратируют для его переработки на криогенных установках.

Таким образом, новая конструкция, изображенная на фиг.4, не нуждается в сепараторе 114, холодильнике 130 для регенерационного газа, блоке 132 удаления воды и компрессоре 134 для регенерационного газа.

Одно или более преимуществ, достигаемых с помощью блока 92 дегидратации фиг.4, включают постоянный состав топливного газа при переходах (от одного молекулярного сита к другому), отсутствие необходимости в сепараторе и холодильнике, а также в обработке выходящего потока, сниженные цены ввиду отсутствия окончательной рекомпрессии вследствие высокого начального давления на выходе турбокомпрессора, упрощенную работу (минимум контуров регулирования), отсутствие риска образования гидратов при низкой температуре окружающей среды и т.д.

Согласно другому примеру реализации, проиллюстрированному на фиг.6, блок 94 ГК включает вход 100b для сухого газа, выход 62b для смеси ГК и выход 62а для топливного газа. Поступающий поток сухого газа разделяют в точке 140 на два потока 142а и 142b. Каждый поток циркулирует через соответствующие теплообменники 144а и 144b, для регулирования температуры сухого газа. Два потока объединяют в точке 146 и подают на вход 148 детандера 150. Детандер 150 может быть соединен с компрессором 152 и приводить в действие этот компрессор. Расширенный сухой газ выпускают через выход 154 детандера 150 и подают в сепаратор 156. Сепаратор 156 удаляет жидкость (смесь ГК) из газовой фазы (топливного газа) и направляет жидкую фазу в насос 158. Насос 158 перекачивает смесь ГК через теплообменник 144b для охлаждения смеси, а затем направляет смесь к выходу 62b или для того, чтобы вернуть ее в транспортный трубопровод, или для использования ее с различными целями. Топливный газ из сепаратора 156 направляют в теплообменник 144а для охлаждения, а затем в компрессор 152 для повышения его давления перед выпуском через выход 62а.

Конструкция блока 94 ГК, изображенная на фиг.6, предназначена для осуществления изоэнтропийного расширения (в детандере 150) сырьевого газа высокого давления (в диапазоне 7-13 МПа (70-130 бар)) из турбокомпрессора 42 (см. фиг.2) для получения криогенной температуры для отделения газоконденсатов (ГК). Поток сконденсированного метана и С2+ поступает в сепаратор 156 для разделения на две фазы. ГК и жидкий метан выходят из нижней части сепаратора 156. Отделенный газ из верхней части формирует топливный газ для газовой турбины.

Такая конструкция может иметь одно или более из следующих преимуществ: высокое процентное содержание смеси ГК, отделенной от топливного газа (в зависимости от величины давления), обедненное топливо, сжигаемое в газовой турбине (обогащенное по CH4, лучшего качества, с лучшими экономическими показателями), максимальная гибкость при различных составах топливного газа, сниженные цены вследствие падения давления между входом и выходом, упрощенная работа (минимум контуров регулирования) и меньше полученного CO2.

Для демонстрации некоторых перспектив новой конструкции, изображенной на фиг.6, на фиг.7 показан первый альтернативный блок 180 отделения ГК, который включает, помимо некоторых компонентов блока 94 ГК, пропановый охлаждающий блок 182, блок 184 деметанизатора и ряд сепараторов 186. Согласно этому способу, охлажденный газ изоэнтропийно расширяют посредством высокоскоростной центробежной турбины 188 для получения криогенных температур (примерно -100°C) так, что можно отделить этан (в диапазоне 75%-85%). Сконденсированный этан и охлажденный поток вводят в колонну 184 деметанизатора вблизи верхней части для удаления избыточного метана из продукта С2+ГК. Энергию, рекуперированную газовым детандером, используют для сжатия газа более низкого давления для снижения общих требований к устройству по степени сжатия газа.

Однако, некоторые недостатки конструкции, изображенной на фиг.7, включают необходимость отдельного контура охлаждения, введения гликоля для дегидратации, двух разделений, необходимых перед деметанизацией, высокую стоимость и массу, вследствие большого количества компонентов оборудования; наличие колонны 184 деметанизатора приводит к усложнению системы контроля, и т.д.

На фиг.8 изображен второй альтернативный блок 190 отделения ГК, который включает, помимо прочего, сепараторы 192 и 194, регенератор 196 растворителя, блок 198 введения растворителя и т.д. Этот способ отделения ГК применяет некриогенную абсорбцию для выделения С2+ или С3+ газоконденсатов (ГК) из потоков природного газа. Абсорбированный ГК в обогащенном растворителе, выходящем из нижней части колонны 200 абсорбера ГК, фракционируют в колонне 196 регенератора растворителя, которая разделяет ГК, выходящий из верхней части, и обедненный растворитель, получаемый из нижней части. После рекуперации тепла обедненный растворитель предварительно насыщают газами, выходящими из верхней части абсорбера. Охлажденный растворитель подают в верхнюю часть колонны 200 абсорбера. Отделенный газ из сепаратора 192 предварительного насыщения образует коммерческий газ для трубопровода. Однако эта альтернативная конструкция требует растворителя и использует внешний хладоагент.

Согласно примеру реализации, проиллюстрированному на фиг.9, представлен способ отделения газоконденсата (ГК) от сырьевого газа. Способ включает стадию 900 приема сырьевого газа, стадию 902 повышения давления сырьевого газа путем пропускания сырьевого газа через компрессор, соединенный с газовой турбиной, стадию 904 отведения части сырьевого газа от потока, выходящего из компрессора, и подачи отведенной части в сушилку, стадию 906 сушки отведенной части для удаления воды и получения сухого газа, стадию 908 расширения сухого газа в турбодетандере, стадию 910 разделения увеличенного в объеме газа на ГК и топливный газ, и стадию 912 подачи топливного газа в газовую турбину в качестве топлива.

Описанные примеры реализации обеспечивают компрессорную станцию, устройство для переработки и способ отделения смеси ГК и топливного газа от потока сырьевого газа. Следует понимать, что описание не предполагает ограничения данного изобретения. Напротив, предполагают, что эти примеры реализации охватывают альтернативы, модификации и эквиваленты, которые включены в объем и сущность данного изобретения, как это определено в прилагаемой формуле изобретения. Кроме того, в подробном описании примеров реализации приведены многочисленные конкретные подробности для обеспечения полного понимания заявленного изобретения. Однако специалист может понять, что можно осуществить различные примеры реализации и без таких конкретных подробностей.

Хотя отличительные особенности и элементы представленных примеров реализации описаны в этих примерах реализации в конкретных сочетаниях, каждую отличительную особенность или элемент можно использовать сами по себе, без других отличительных особенностей и элементов примеров реализации, или в различных сочетаниях с другими отличительными особенностями и элементами, приведенными в тексте настоящего описания, или без них.

Данный текст описания использует примеры описанного объекта, чтобы дать возможность специалисту осуществить их, включая изготовление и использование любых устройств или систем, а также осуществить любые включенные в текст настоящего описания способы. Патентоспособный объем объекта изобретения определен формулой изобретения и может включать другие примеры, которые встречаются специалистам. Предполагают, что такие другие примеры входят в объем формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ И СИСТЕМЫ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2013 |

|

RU2664802C2 |

| Комплекс по переработке магистрального природного газа в товарную продукцию | 2020 |

|

RU2744415C1 |

| ДОПОЛНЕННАЯ УСТАНОВКА ПО ПРОИЗВОДСТВУ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И СПОСОБ ЕЕ РАБОТЫ | 2018 |

|

RU2754482C2 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2205337C2 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Комплекс сжижения, хранения и отгрузки природного газа | 2016 |

|

RU2629047C1 |

| Способ сжижения и устройство для переработки газа | 2017 |

|

RU2731153C2 |

| Способ переработки природного газа с извлечением С и установка для его осуществления | 2016 |

|

RU2614947C1 |

| Газохимический комплекс | 2019 |

|

RU2703135C1 |

Предложено устройство для отделения газоконденсата (ГК) природного газа и способ выделения ГК из сырьевого газа. Способ включает прием сырьевого газа; повышение давления сырьевого газа путем пропускания сырьевого газа через компрессор, соединенный с газовой турбиной; отведение части сырьевого газа от потока, выходящего из компрессора, и подачу отведенной части в сушилку; сушку отведенной части для удаления воды и получения сухого газа; расширение сухого газа в турбодетандере; разделение увеличенного в объеме газа на ГК и топливный газ; и обеспечение топливного газа в качестве не содержащего загрязнений топлива для газовой турбины. 4 н., 4 з.п. ф-лы, 9 ил.

1. Устройство для отделения газоконденсата (ГК), включающее:

вход, выполненный с возможностью приема сырьевого газа из первого местоположения транспортного трубопровода;

блок дегидратации, соединенный со входом для приема сырьевого газа и выполненный с возможностью извлечения заданных компонентов из сырьевого газа с получением сухого газа;

блок ГК, выполненный с возможностью приема сухого газа из блока дегидратации и разделения сухого газа на топливный газ и смесь ГК;

первый выход, соединенный с блоком ГК и выполненный с возможностью выпуска топливного газа в газовую турбину для сжигания; и

второй выход, соединенный с блоком ГК и выполненный с возможностью выпуска смеси ГК обратно в транспортный трубопровод, во втором местоположении, расположенном ниже по ходу потока относительно первого местоположения.

2. Устройство по п. 1, в котором сырьевой газ находится под давлением, выше чем криконденбара.

3. Устройство по п. 1, в котором блок ГК включает:

теплообменники для изменения температуры принимаемого сухого газа;

турбодетандер, снабженный магнитными подшипниками, соединенный с теплообменниками и выполненный с возможностью приема охлажденного сухого газа из теплообменников и изоэнтропийного расширения охлажденного сухого газа; и

сепаратор, соединенный с турбодетандером и выполненный с возможностью отделения жидкой фазы от газовой фазы охлажденного сухого газа.

4. Устройство по п. 3, в котором блок ГК дополнительно включает:

компрессор, соединенный с сепаратором и выполненный с возможностью сжатия топливного газа перед подачей топливного газа в газовую турбину.

5. Устройство по п. 4, в котором блок ГК дополнительно включает:

насос, соединенный с сепаратором и выполненный с возможностью закачивания смеси ГК обратно в трубопровод.

6. Станция для перекачивания газоконденсата (ГК) в транспортном трубопроводе, включающая:

узел турбокомпрессора, соединенный со входом в трубопровод и выполненный с возможностью повышения низкого давления поступающего сырьевого газа до высокого давления;

узел отделения ГК, соединенный с узлом турбокомпрессора и выполненный с возможностью приема сырьевого газа, находящегося под высоким давлением; и

узел фильтра, выполненный с возможностью приема топливного газа из узла отделения ГК, нагревания и фильтрации принятого топливного газа и обеспечения нагретого и профильтрованного топливного газа в качестве топлива для турбокомпрессора,

в которой узел отделения ГК включает:

вход, выполненный с возможностью приема сырьевого газа из первого местоположения транспортного трубопровода,

блок дегидратации, соединенный со входом для приема сырьевого газа и выполненный с возможностью извлечения заданных компонентов из сырьевого газа с получением сухого газа,

блок ГК, выполненный с возможностью приема сухого газа из блока дегидратации и разделения сухого газа на топливный газ и смесь ГК,

первый выход, соединенный с блоком ГК и выполненный с возможностью выпуска топливного газа в узел фильтра; и

второй выход, соединенный с блоком ГК и выполненный с возможностью выпуска смеси ГК обратно в транспортный трубопровод, во втором местоположении, расположенном ниже по ходу потока относительно первого местоположения.

7. Технологическое устройство для отделения газоконденсата (ГК), включающее:

узел турбокомпрессора, выполненный с возможностью повышения низкого давления поступающего сырьевого газа до высокого давления;

узел отделения ГК, соединенный с узлом турбокомпрессора и выполненный с возможностью приема сырьевого газа, имеющего высокое давление; и

узел фильтра, выполненный с возможностью приема топливного газа из узла отделения ГК, нагревания и фильтрации принятого топливного газа и обеспечения нагретого и профильтрованного топливного газа в качестве топлива для турбокомпрессора,

в котором узел отделения ГК включает

вход, выполненный с возможностью приема сырьевого газа,

блок дегидратации, соединенный со входом для приема сырьевого газа и выполненный с возможностью извлечения заданных компонентов из сырьевого газа с получением сухого газа,

блок ГК, выполненный с возможностью приема сухого газа из блока дегидратации и разделения сухого газа на топливный газ и смесь ГК,

первый выход, соединенный с блоком ГК и выполненный с возможностью выпуска топливного газа в узел фильтра; и

второй выход, соединенный с блоком ГК и выполненный с возможностью выпуска смеси ГК.

8. Способ отделения газоконденсата (ГК) от сырьевого газа, включающий:

прием сырьевого газа;

повышение давления сырьевого газа путем пропускания сырьевого газа через компрессор, соединенный с газовой турбиной;

отведение части сырьевого газа от потока, выходящего из компрессора, и подачу отведенной части в сушилку;

сушку отведенной части для удаления воды и получения сухого газа;

расширение сухого газа в турбодетандере;

разделение расширенного газа на ГК и топливный газ; и

подачу топливного газа в газовую турбину в качестве топлива без загрязнений.

| Приспособление для автоматического изменения скорости подачи, в соответствии с изменением толщины бревна, в лесопилках с подачей от особого электродвигателя | 1927 |

|

SU6872A1 |

| Устройство для передачи на расстояние сигналов об изменении уровня воды в резервуаре | 1929 |

|

SU12979A1 |

| US 2005255012 A1, 17.11.2005 | |||

| US3735600 A, 29.05.1973 | |||

Авторы

Даты

2015-09-10—Публикация

2011-05-30—Подача