Изобретение относится к огнеупорным материалам, в частности к огнеупорным материалам, которые могут быть использованы в черной и цветной металлургии в качестве футеровки доменных, шахтных и других печей.

Известен огнеупорный материал, состоящий, в основном, из 15% до 27% по весу нитрида кремния, 63% до 82% по весу карбида кремния, из более чем 0% до примерно 2% по массе оксида железа и с более от 0% до около 9% по весу окиси алюминия, имеющий плотность, по меньшей мере, около 2,7 г/см3 и прочность на изгиб, по меньшей мере, около 160 МПа, в котором частицы карбида кремния состоят из крупной фракции и мелкой фракции (патент US №4990469, С04В 35/56, опубл. 05.02.1991 г.). При этом нитрид кремния и карбид кремния содержат около 0,4% по весу окиси натрия. Указанные частицы карбида кремния состоят из около 50% по массе более крупных частиц и около 50% по массе мелких частиц. Размер частиц грубой фракции составляет от 20 до 150 мкм, а размер частиц мелкой фракции составляет от 0,1 до 10 мкм.

Недостатком этого изобретения является то, что в получаемом огнеупорном материале кроме фазы карбида кремния другие фазы являются фазами сложного состава. В заявленном материале нет никаких гарантий получения двухфазного огнеупорного материала и того, что все фазы этого материала обладали бы значительной огнеупорностью. К тому же добавка оксида натрия будет способствовать образованию стеклообразующих легкоплавких фаз.

Наиболее близким к заявленному композиционному керамическому материалу является огнеупорный материал из карбида кремния на связке из преимущественно β-сиалона, полученный в результате реакционного азотирования заготовок, состоящих из порошков карбида кремния, имеющих размер не более 200 мкм, источника оксидов металлов, тонкоизмельченного кремния и источника алюминия (патент US №5521129, С04В 35/565, С04В 35/599, опубл. 28.05.1996 г.). Содержание карбида кремния в огнеупорном материале может достигать 60%, в то время как суммарное количество связующей фазы, состоящей из преимущественно β-сиалона и от 5 до 30% нитрида кремния или из оксинитрида кремния и кислородсодержащего сиалона (О-сиалона), может достигать 40%. Прочность при 4-точечном изгибе при комнатной температуре может достигать 10 ksi (69 МПа) и 20 ksi (138 МПа), прочность при 4-точечном изгибе при температуре 1200°C может составлять 25 ksi (172 МПа), плотность может достигать 2,7 кг/см3 и 2,8 кг/см3, а пористость может составлять не более 13% и менее 1%. Привес массы при измерении стойкости к окислению по методике стандарта ASTM-C-863-77 в течение 200 часов при 1100°C может составлять менее 1%.

Недостатком такого огнеупорного материала являются слишком тонкий зерновой состав, а также многофазность данного материала. Согласно этому изобретению максимальный размер зерен составляет 200 мкм, что обеспечивает необходимый каркас огнеупора. Однако с целью повышения стойкости к коррозии, к абразивному износу и эрозии, которые необходимы для огнеупорных материалов в металлургии, целесообразно использовать более крупнодисперсный шихтовой состав. Известно, что в доменных печах огнеупорные материалы подвергаются не только действию высоких температур, но также и коррозии расплавами шлаков, жидкого металла, а также абразивному износу и эрозии перемещающихся нерастворенных кусков загружаемой шихты. В данном изобретении заявляется суммарное количество связующих фаз, в то время как сама связующая составляющая состоит из преимущественно β-сиалона и от 5 до 30% нитрида кремния или из оксинитрида кремния и кислородсодержащего сиалона (О-сиалона), т.е. может состоять как минимум из четырех различных веществ. Отсутствие постоянного химического состава будет приводить к уменьшению стойкости к коррозии, к абразивному износу и эрозии.

В основу изобретения положена задача, заключающаяся в получении огнеупорного конструкционного керамического материала, характеризующегося необходимым постоянным фазовым составом и крупнодисперсным зерновым составом каркаса.

При этом техническим результатом является повышение коррозионной стойкости и стойкости к абразивному и эрозионному износу.

Достижение вышеуказанного технического результата обеспечивается тем, что огнеупорный конструкционный керамический материал, включающий карбид кремния и связующую фазу на основе сиалона, содержит карбид кремния, сиалон, нитрид кремния, оксинитрид кремния, оксид кремния, корунд и прочие примесные фазы при следующем соотношении фаз, мас. %: карбид кремния 60-95, сиалон до 25, нитрид кремния до 25, оксинитрид кремния до 10, оксид кремния до 3, корунд до 5 и прочие примесные фазы до 3 при их суммарном содержании, при этом карбид кремния представлен, по крайней мере, тремя фракциями - 7/12, 36/70, 220F, причем фракция 7/12 имеет размер зерен 2-3 мм.

Коррозия и окисление огнеупорных материалов могут происходить как в агрессивной газовой среде, так и в агрессивной жидкой среде, такой как расплавы. Если вязкость агрессивного расплава мала, то он может легко проникать в поры огнеупорного материала. Скорость реакций при окислении и коррозионном воздействии будет определяться площадью поверхности контакта огнеупорного материала с коррозионной газовой средой или средой расплава. Внутренняя поровая поверхность огнеупорного материала может существенно отличаться для огнеупорных материалов, представленных в основном крупными зернами, и для огнеупорных материалов, в которых структура представлена во многом мелкими зернами (при одинаковой пористости). При этом соответственно существенно может отличаться и площадь контакта, а следовательно, и скорость коррозии. При проникновении агрессивного расплава в поры огнеупорного материала, представленного мелкими зернами, площадь контакта агрессивного расплава и огнеупорного материала будет большой, а следовательно, большой будет и скорость реакции. И наоборот, если огнеупорный материал представлен крупными зернами, то площадь контакта агрессивного расплава и огнеупорного материала будет маленькой, а следовательно, и скорость реакции будет небольшой.

Предложенный огнеупорный конструкционный керамический материал характеризуется необходимым постоянным фазовым составом, представленным карбидом кремния, сиалоном, нитридом кремния, оксинитридом кремния, оксидом кремния, корундом и прочими примесными фазами, и крупнодисперсным зерновым составом каркаса, представленным, по крайней мере, тремя фракциями карбида кремния - 7/12, 36/70, 220F, из которых фракция 7/12 имеет размер зерен 2-3 мм. Зерна карбида кремния размером 2-3 мм практически совершенны, в них сохранены грани роста кристаллов, соответственно поверхность их мала и коррозионная стойкость высока.

Получение огнеупорного конструкционного керамического материала осуществляется следующим образом.

Огнеупорный конструкционный керамический материал может быть изготовлен методом прессования, вибропрессования, вибротрамбования, шликерным литьем, литьем по бетонной технологии, вибролитьем, а также любым другим методом получения керамических, огнеупорных, конструкционных и бетонных изделий с последующей температурной обработкой в среде азота при температурах от 1200 до 1600°C.

Производство огнеупорного конструкционного керамического материала начинается с приготовления формовочной массы. Приготовление формовочной массы включает в себя дозирование компонентов с последующим перемешиванием. При этом возможно использование многостадийного перемешивания. Основными этапами перемешивания являются сухое смешивание и смешивание с затворителем, в качестве которого обычно используется вода. Однако возможно использование других затворителей.

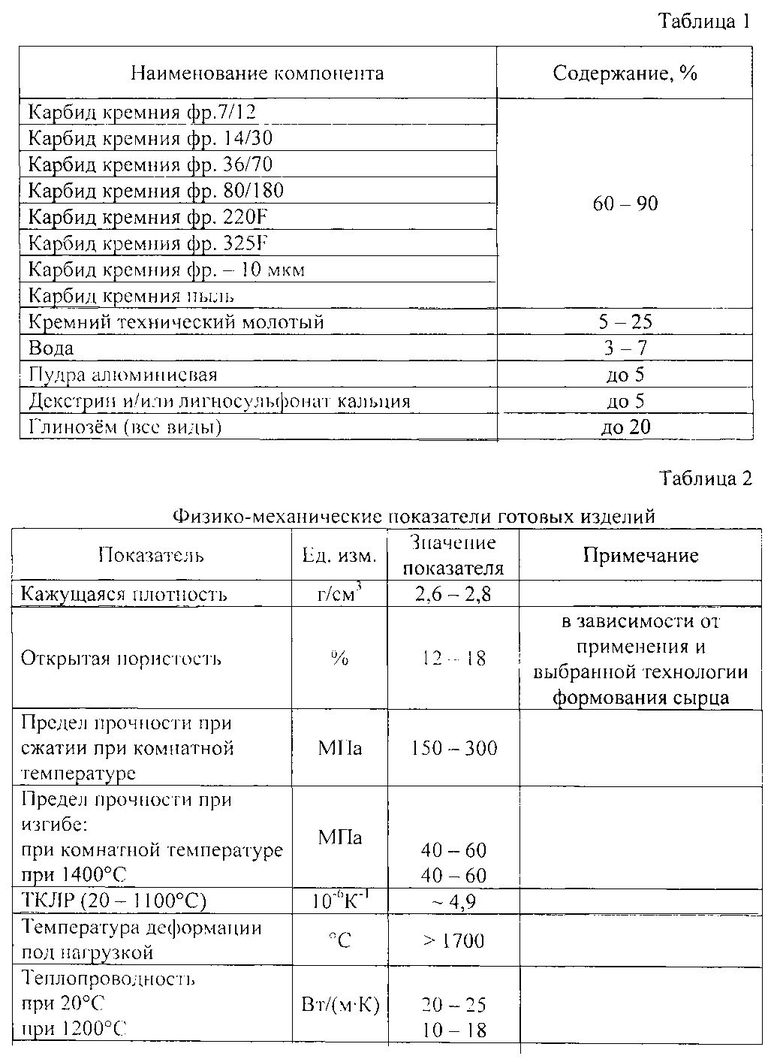

Для приготовления формовочной массы используется следующий шихтовой состав: карбид кремния черный или зеленый фракции 7/12 (3,35-1,5 мм), карбид кремния черный или зеленый фракции 14/30 (1,5-0,5 мм), карбид кремния черный или зеленый фракции 36/70 (0,5-0,25 мм), карбид кремния черный или зеленый фракции 80/180 (0,25-0,07 мм), карбид кремния черный или зеленый фракции 220F (0,07-0 мм), карбид кремния черный или зеленый фракции 325F (0,04-0 мм), циклонная пыль карбида кремния, карбид кремния черный или зеленый фракции - 10 мкм (0,01-0 мм), вода хозяйственно-питьевая ГОСТ 2761, азот особой чистоты 1-го сорта ГОСТ 9293, кремний технический молотый, пудра алюминиевая марки ПАП-1, ПАП-2 или иных ГОСТ 5494, декстрин кукурузный кислотный желтого или палевого цвета ГОСТ 6034, лигносульфонат кальция марки Лигнобонд ДД или Wafex Са 122 или других марок, глинозем металлургический марок Г000 до Г0 ГОСТ 30558 или глинозем неметаллургический марки ГК ГОСТ 30559.

Содержание компонентов формовочной массы приведено в таблице 1.

После приготовления формовочной массы производится ее вылеживание. После этого производится формообразование изделий. Огнеупорный конструкционный керамический материал может быть изготовлен методом прессования (в том числе вибропрессования), трамбования (в том числе пневмотрамбования, ручное трамбование), вибролитья, а также любым другим методом получения керамических, огнеупорных, конструкционных и бетонных изделий. Основными способами являются прессование и трамбование. Затем изделия выдерживаются в течение не менее 12 часов в помещении цеха, после чего осуществляется их сушка. Сушка изделий может осуществляться в тепловых агрегатах камерного или туннельного типа. Теплоносителем при сушке могут являться продукты горения природного газа, регенерированный теплоноситель или электрическая энергия. Температура сушки от 110 до 150°C. Время сушки от 12 до 120 часов. Затем осуществляется высокотемпературный обжиг изделий в среде газообразного азота при температурах от 1200 до 1600°C.

Использование указанного состава и содержания компонентов формовочной массы и описанная технология обеспечивает получение огнеупорного конструкционного керамического материала следующего фазового состава, мас. %: карбид кремния 60-95, сиалон до 25, нитрид кремния до 25, оксинитрид кремния до 10, оксид кремния до 3, корунд до 5 и прочие примесные фазы до 3 при их суммарном содержании. При этом карбид кремния представлен, по крайней мере, тремя фракциями - 7/12, 36/70, 220F, причем фракция 7/12 имеет размер зерен 2-3 мм.

Огнеупорный конструкционный материал может иметь пористость от менее 1% до 19% и более в зависимости от применения и выбранной технологии формования заготовок.

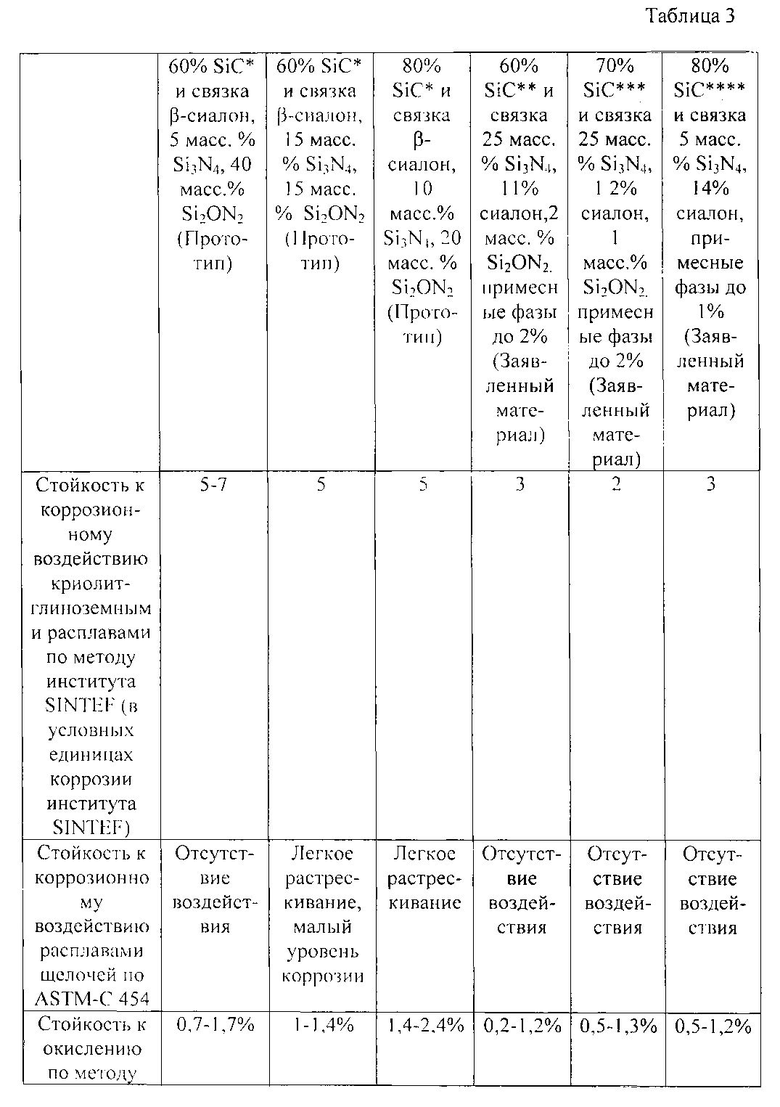

Физико-механические показатели готовых изделий приведены в таблице 2.

Для применения в черной металлургии более вероятно применение огнеупорного материала из карбида кремния на связке из сиалона с числом z, равным от 1,5 до 3.

Для применения в цветной металлургии более вероятно применение огнеупорного материала из карбида кремния на связке из сиалона с числом z, равным от 0,2 до 1.

Огнеупорный керамический материал из карбида кремния на связке из сиалона может применяться также и в виде бортовой футеровки алюминиевых и магниевых электролизеров и других тепловых агрегатов цветной металлургии, а также для мусоросжигательных заводов и в машиностроении и в других областях промышленности в качестве огнеупорного, термостойкого, коррозионностойкого, конструкционного, износостойкого и ударостойкого материала.

Получаемые материалы имеют высокую стойкость к окислению по стандарту ASTM С863 - 2010 и коррозионную стойкость по стандарту ASTM С454 - 2010 по методу Беттелхем Стил Bettleham Steel.

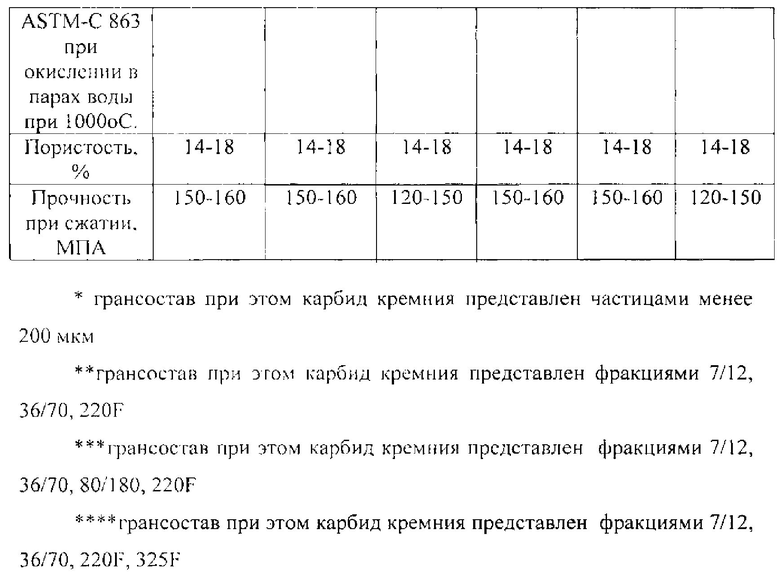

Примеры готовых изделий с указанием конкретных величин их коррозионной стойкости и стойкости к эрозионному износу приведены в таблице 3.

9

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения огнеупорного конструкционного керамического материала | 2019 |

|

RU2720337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ β′ - СИАЛОНА | 1989 |

|

SU1626601A1 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2006 |

|

RU2346971C2 |

| СПЕЧЕННЫЙ ОГНЕУПОРНЫЙ БЛОК НА ОСНОВЕ КАРБИДА КРЕМНИЯ СО СВЯЗКОЙ ИЗ НИТРИДА КРЕМНИЯ | 2005 |

|

RU2395477C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СИАЛОНА | 2008 |

|

RU2378227C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО ПОРОШКА НА ОСНОВЕ НИТРИДА КРЕМНИЯ И ДИОКСИДА ЦИРКОНИЯ И ШИХТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351435C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ | 1999 |

|

RU2243955C2 |

| Набивная желобная масса | 2020 |

|

RU2731749C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СИАЛОНА | 1990 |

|

RU1774612C |

Изобретение относится к огнеупорным материалам, которые могут быть использованы в черной и цветной металлургии в качестве футеровки доменных, шахтных и других печей. Техническим результатом является повышение коррозионной стойкости и стойкости к абразивному и эрозионному износу. Огнеупорный конструкционный керамический материал, включающий карбид кремния и связующую фазу на основе сиалона, содержит карбид кремния, сиалон, нитрид кремния, оксинитрид кремния, оксид кремния, корунд и прочие примесные фазы при следующем соотношении фаз, мас.%: карбид кремния 60-95, сиалон до 25, нитрид кремния до 25, оксинитрид кремния до 10, оксид кремния до 3, корунд до 5 и прочие примесные фазы до 3 при их суммарном содержании. При этом карбид кремния представлен по крайней мере тремя фракциями, причем наиболее крупная фракция имеет размер зерен 2-3 мм. 3 табл.

Огнеупорный конструкционный керамический материал, включающий карбид кремния и связующую фазу на основе сиалона, отличающийся тем, что он содержит карбид кремния, сиалон, нитрид кремния, оксинитрид кремния, оксид кремния, корунд и прочие примерные фазы при следующем соотношении фаз, мас.%: карбид кремния 60-95, сиалон до 25, нитрид кремния до 25, оксинитрид кремния до 10, оксид кремния до 3, корунд до 5 и прочие примесные фазы до 3 при их суммарном содержании, при этом карбид кремния представлен, по крайней мере, тремя фракциями - 7/12, 36/70, 220F, причем фракция 7/12 имеет размер зерен 2-3 мм.

| US 5521129 A1, 28.05.1996 | |||

| СПЕЧЕННЫЙ ОГНЕУПОРНЫЙ БЛОК НА ОСНОВЕ КАРБИДА КРЕМНИЯ СО СВЯЗКОЙ ИЗ НИТРИДА КРЕМНИЯ | 2005 |

|

RU2395477C9 |

| СИАЛОНСОДЕРЖАЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2359944C1 |

| Устройство для укладки волокнистой ленты на прядильных машинах | 1989 |

|

SU1666433A1 |

| WO 1990015035 A1, 12.12.1990. | |||

Авторы

Даты

2015-09-20—Публикация

2014-02-28—Подача