Изобретение относится к созданию расклинивающих агентов - алюмосиликатных проппантов высокой прочности, предназначенных при проведении гидравлического разрыва пласта в горных породах, прилегающих к буровой скважине. После образования трещин их необходимо поддерживать в раскрытом состоянии, для чего в скважину закачивают смесь жидкости с проппантами. Это увеличивает проводимость скважины, и, следовательно, ее дебет. Алюмосиликатные пропанты применяют для глубоких скважин (>3500 м) и скважин средней глубины (<3500 м), где они способны сохранять высокую проводимость скважины при высоких температурах и в агрессивных средах. Заданные эксплуатационные характеристики алюмосиликатного керамического проппанта обеспечиваются определенным комплексом химических и физико-механических характеристик проппанта, основным из которых является прочность (сопротивление керамических гранул раздавливанию).

В патенте США №4,068,718, 17.01.1978, Exxon Production Research Company (Houston, TX), представлен расклинивающий агент из спеченного боксита с удельным весом выше 3,4 г/см3. Проппант достаточно прочный, но большой удельный вес нежелателен, так как требуется использование жидкостей большой вязкости.

Для производства гранул в патенте США №4,658,899, 21.04.1987, Standard Oil Proppants Company, L.P. (Irving, TX), предлагается к использованию смесь прокаленного и непрокаленного алюмокремниевого сырья, с содержанием Al2O3 и SiO2 в соотношении от 9:1 до 1:1. В качестве компонентов указанной смеси применяется высокоглиноземистое сырье: бокситы, глины и глинозем. Основным недостатком изобретения является ограниченная возможность использования высококачественного алюмосиликатного сырья.

Указанные, бокситы, обладая уникальным природным набором химических и фазовых показателей, позволяют получать в процессе термообработки проппант с заданным набором химических и фазовых показателей без применения каких-либо модифицирующих добавок.

Известны способы корректировки химического и фазового состава проппанта за счет модифицирования основного сырьевого компонента малыми добавками, часто экзотическими, техногенного происхождения, например: способ изготовления проппанта из глиноземсодержащего сырья с добавкой криолита фракции не более 40 мкм в количестве 1,5-10 мас. % с целью повышения прочности и кислотостойкости. (Патент РФ №2394063, 10.07.2010, ООО «ФОРЭС»).

Высокопрочные проппанты в соответствии с патентом РФ №2346971, 20.09.2009, Шлюмбергер Текноложди Б.В. (NL), получают спеканием сырья, содержащего от 75 до 95 мас. % боксита, с одним из перечисленных материалов: карбид кремния, карбид титана, нитрид кремния, нитрид титана, оксинитрид кремния, соединения типа СИАЛОН. Применение добавок позволяет увеличить скорость спекания и кристаллизации проппантов.

Известен патент РФ №2140875, 02.10.1998, ОАО «БКО», согласно которому расклинивающий агент получен из алюмокремниевой шихты. В качестве глиноземсодержащего сырья шихта содержит каолин и боксит от 0,5 до 30 мас. % в виде добавки, увеличивающей прочность проппанта. Для производства проппантов используется предварительно прокаленный при 700-900°С каолин, содержащий (мас. %): Al2O3 35,0-45,0; Fe2O3 0,8-1,2; SiO2 50,0-60,0; TiO2 0,8-1,1; СаО 0,35-0,50; MgO 0,30-0,45; K2O 0,8-,09; Na2O 0,7-0,8; SO2 0,15-0,25 и обожженный при 800-1000°С боксит с содержанием оксида алюминия в пределах 65,0-75,0%. Согласно данному изобретению в качестве добавки возможно использование глиноземной пыли, или бадделеита, или порошкообразного цирконового концентрата или их смеси. Указанные добавки используются для упрочнения структуры гранулы.

Указанные способы изготовления проппантов, помимо дефицитных материалов добавок, требуют значительных энергозатрат на получение сырьевой смеси требуемой степени однородности, т.к. необходимо равномерно распределить малую добавку, часто значительно отличающуюся по плотности, в большом объеме основного сырьевого компонента.

Известен способ производства огнеупорных высокопрочных сферических гранул (Патент РФ №2211198, публ. 27.08.2003, ОАО «БКО»). Реализация процесса выглядит следующим образом. Исходные боксит и каолин раздельно обжигают во вращающейся печи. При этом каолин, содержащий 40-45% Al2O3, обжигают при температуре 1400-1500°С до водопоглощения не более 5% (предпочтительно 4%), а боксит в зависимости от содержания в нем оксида алюминия, обжигают или при температуре 1250-1300°С до водопоглощения 20-35% (мас. доля Al2O3 более 65%) или при температуре 1500-1700°С до водопоглощения не более 5% (мас. доля Al2O3 в пределах 60-65%). Обожженные каолин и боксит подвергают тонкому совместному помолу в трубной, вибрационной или любого другого типа мельнице, обеспечивающей заданную степень помола (средний размер частиц менее 10 мкм, предпочтительно менее 5 мкм) в соотношении, мас. доля, %: обожженный каолин 33-67, обожженный боксит - остальное. Продукт совместного помола гранулируют в смесителе-грануляторе Eirich, полученные гранулы высушивают, после чего рассевают для выделения целевой фракции, которую обжигают при температуре 1500-1700°С (предпочтительно 1550-1600°С). Обожженные гранулы повторно рассеивают для выделения целевого продукта.

Для производства указанного проппанта требуется качественный боксит и каолин с высоким содержанием Al2O3, при этом в каолине должно быть пониженное содержание свободного кварца - не более 5%. Недостатком указанного способа является проведение предварительного обжига сырьевых материалов при высоких температурах, соответственно обжиг гранул необходимо проводить также при высоких температурах (1500-1700°С). При обжиге каолина содержащийся в нем каолинит разлагается с образованием муллита и свободного кремнезема. Кремнезем, спекаясь с примесями, образует кремнеземистое стекло, а свободный кварц, как составляющая каолина, растворяется в кремнеземистом стекле. С повышением температуры обжига каолина процесс растворения кварца ускоряется, но наличие этих составляющих в материале в процессе обжига может привести к образованию пыли в печи и, как следствие, к образованию сваров, а значит к ремонту печи и потери продукции.

Наиболее близким по совокупности признаков к заявленному изобретению является способ получения, включающий приготовление смеси сырых бокситов двух видов, их совместный обжиг при температуре 900-1200°С, помол смеси, получение гранул из измельченной смеси, сушку гранул, обжиг гранул и рассев обожженных гранул (патент ЕА 008825, 31.08.2007, КАРБО КЕРАМИКС ИНК. (US)). Обжиг бокситов необходимо проводить при более высоких температурах, чем заявлено в указанном способе (<1000°С). При температурах менее 1000°С процесс дегидратации материала останавливается на промежуточной стадии. Соответственно, в процессе обжига самих гранул будут наблюдаться усадочные явления, которые способствуют образованию и накоплению внутренних механических напряжений в гранулах, снижая их прочность.

Известно изобретение (патент US №5175133, 21.12.1990, Comalco Aluminium Limited (Melbourne, AU)), согласно которому расклинивающий агент в виде керамических микросфер изготовлен из боксита. Микросферы имеют размер менее 30 мкм и следующие характеристики. Химический состав: Al2O3 70,0-90,0; SiO2 4,0-20,0; Fe2O3 0-15,0; TiO2 0-6,0; Na2O 0-0,5; K2O 0-1,0 и фазовый анализ: муллит (3Al2O3 2SiO2) 30-90; корунд (α-Al2O3) 10-70; псевдобрукит [(Fe, Al)2TiO5] 0-10. Основной недостаток указанного изобретения в том, что расклинивающий агент имеет высокий удельный вес от 3,2 до 3,9 г/см3 при малых размерах.

В настоящее время производители проппантов заняты расширением сырьевой базы и поисками альтернативных источников алюмосиликатного сырья. Объясняется это истощением сырьевой базы качественного алюмосиликатного сырья: каолинов, глин, бокситов.

Заявитель установил, что большая часть низкосортного сырья - добываемых бокситов Иксинского месторождения характеризуется нестабильным составом, повышенным содержанием примесей (мусковита, кварца и др.) и каолинита в своем составе, и не позволяет получать в процессе термообработки проппант с заданным набором химических и фазовых показателей без применения модифицирующих добавок, корректирующих химический и фазовый состав проппанта.

Технической задачей заявленного изобретения является создание способа, позволяющего устранить эти недостатки и получить проппант, обладающий стабильными прочностью и химической стойкостью для использования на средних и больших глубинах при давлении порядка 10000 psi. Используя этот способ удалось снизить затраты в процессе получения проппанта.

Решение задачи обеспечивается заявленным способом, включающим обжиг бокситов двух видов, совместный помол их смеси, гранулирование, сушку гранул, рассев, обжиг гранул, рассев обожженных гранул, причем для совместного помола используют смесь раздельно обожженных бокситов в следующем соотношении, мас. %: боксит Иксинского месторождения 55,0-95,0; боксит (Сардиния, Италия) 5,0-45,0 при этом обжиг боксита (Сардиния, Италия) осуществляют при температуре 1050-1350°С до водопоглощения 13-22%, а обжиг боксита Иксинского месторождения - при температуре 1100-1450°С до водопоглощения 11-25%. Измельчение смеси шамотов производят в шаровой мельнице или роторной дробилке, затем проводят тонкий помол. Тонкомолотая смесь подается на грануляцию в грануляторы производства фирмы «Eirich». В качестве связующего используют карбоксиметилцеллюлозу (КМЦ); количество добавляемого связующего может варьироваться в пределах от 0,4 до 1,5 мас. % в зависимости от требуемого (необходимого) размера гранул. Полученные гранулы выгружают, сушат при температуре от 600-800°С и подают на рассев. Фракции размером 1,7-2,7 мм обжигают во вращающейся печи при температуре 1200-1500°С. Затем обожженные гранулы рассевают на товарные фракции 1,5-2,5 мм.

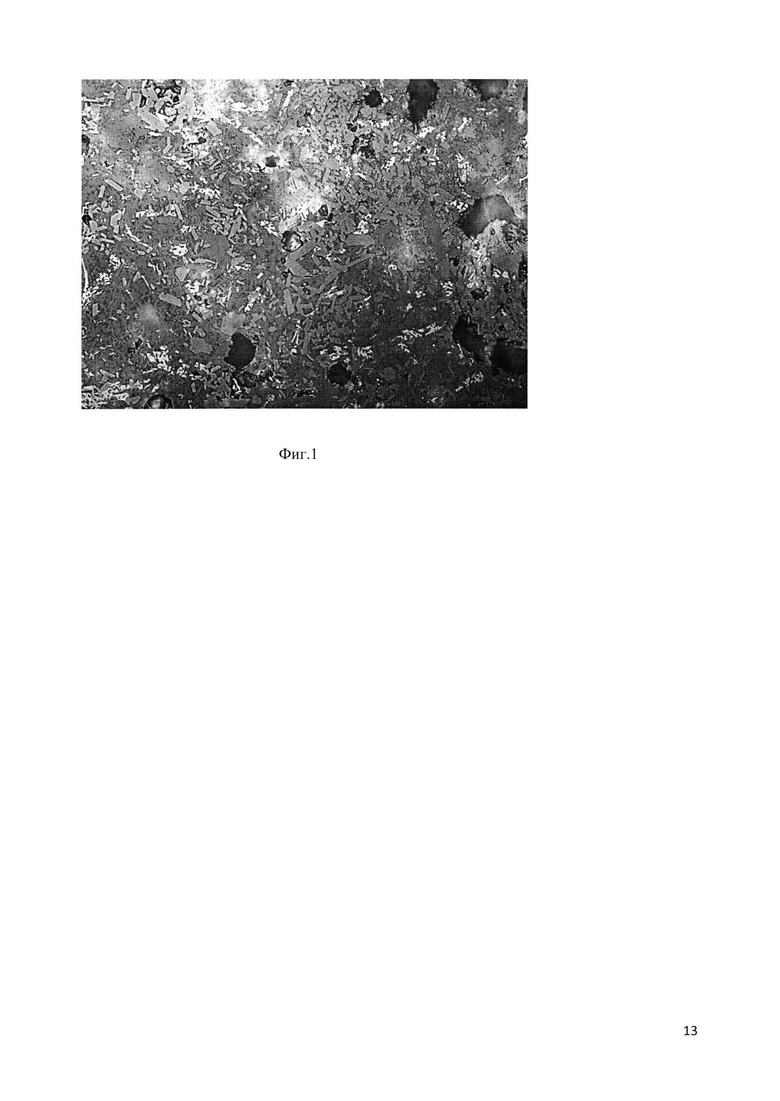

Поставленная техническая задача достигается получением проппанта в виде обожженных алюмосиликатных гранул со средним размером 0,15-2,5 мм, который имеет химический состав, мас. %: оксид алюминия 56,00-74,00, диоксид кремния 15,00-25,00, оксид железа 4,00-11,00, оксид титана 3,00-4,00, оксид кальция 0,60-3,00, оксид хрома 0,40-0,80, оксид калия 0,20-0,40, оксид натрия 0,40-0,55, оксид магния 0,20-0,40, оксид циркония 0,05-0,10, оксид ванадия 0,00-0,20, оксид серы SO3 0,00-0,30 и фазовый состав, %: муллит 30,0-55,0, корунд 15,0-35,0, псевдобрукит 1,0-4,0, гематит 0,0-5,0, тиалит 0,0-2,0, анортит 0,00-2,0, стеклофаза 20,0-30,0. Фазовый состав проппанта характеризуется повышенным содержанием кристаллических фаз с преобладанием муллитовой составляющей и значительным содержанием корундовой фазы. Мелкокристаллическая структура проппанта представлена кристаллами муллита не более 5 мкм и кристаллами корунда до 10 мкм. Примесная Ti-Fe фаза в виде игольчатых кристаллов легирует корунд. Такая кристаллическая структура проппанта способствует повышению прочности и химической стойкости (фиг. 1).

Проппант получен из обожженного алюмосиликатного сырья: боксита Иксинского месторождения 55,0-95,0 мас. % и боксита Сардинского месторождения (Италия) 5,0-45,0 мас. %. Если в Иксинском боксите содержание Al2O3 не большое, например 55,2 мас. %, т.е. наблюдается не достаточное количество гидратов алюминия и преобладает каолинит, то в шихту необходимо добавить больше минерализатора - Сардинского боксита, например 45,0 мас. %, а остальное Иксинский боксит.

Алюмосиликатный проппант химического и фазового состава в пределах указанных ограничений гарантирует требуемые прочностные характеристики проппанта: сопротивление раздавливанию (массовая доля разрушенных гранул) при давлении 68,9 Н/мм2 (10000 psi) не более 25,0.

Использование бокситов с разным химическим составом - Иксинского месторождения в смеси с бокситом Сардинского месторождения, оказывает положительное влияние на свойства проппанта и способствует увеличению проницаемости трещины. Высокое содержание оксида алюминия, повышенное содержание кристаллических фаз: муллита и корунда придает прочность, оптимальное соотношение кристаллических и стекловидных фаз, и плотная структура гранул повышает устойчивость к воздействию кислот. Высокий удельный вес до 2,80-3,20 г/см3 позволяет использовать проппант из бокситов Иксинского месторождения в смеси с бокситом (Сардиния, Италия) в глубоких скважинах.

Предложенный способ предусматривает введение корректирующей добавки подбором уникального природного материала в шихту в количестве 5,0-45,0 мас. % к основному компоненту - бокситу Иксинского месторождения. Указанное соотношение является оптимальным. В данном случае никакое смесительное оборудование не требуется вовсе: необходимая однородность сырьевой смеси достигается подачей двух указанных сырьевых компонентов при помоле. Таким уникальным сырьевым материалом для основного сырьевого компонента - боксита Иксинского месторождения является Сардинский боксит. Показатели указаны в табл. 1.

Исходный боксит Иксинского месторождения и боксит (Сардиния, Италия), используемые для производства алюмосиликатного проппанта, имеют следующий химический и фазовый состав, мас. %:

Бокситы Иксинского месторождения и Сардинский боксит содержат воду (H2O) в пределах 10-35 мас. %. и 5-20 мас. % соответственно. Потери при прокаливании (LO1) составляют 13-21 мас. %. и 12-17 мас. % для боксита Иксинского месторождения и Сардинского боксита соответственно.

Использование боксита Иксинского месторождения и Сардинского боксита при производстве пропантов позволяет в процессе термообработки данного сырья получить алюмосиликатный материал с заданным количеством основных кристаллических фаз: муллита (30-55%) и корунда (15-35%) с незначительным содержанием сопутствующих примесных фаз. Повышенное содержание муллита и корунда обеспечивает высокую химическую стойкость и прочность, которые являются основными физико-механическими и эксплуатационными показателями пропантов. Достигается это тем, что бокситы Иксинского месторождения обжигают при температуре 1100-1450°С до водопоглощения 11-25%, боксит из Сардинии до значений - 13-22% при температуре 1050-1300°С.

Уникальный минералогический состав Сардинского боксита влияет на свойства проппантов, полученных в сочетании с низкосортными бокситами Иксинского месторождения. Заявителем исследованы указанные сырьевые материалы и установлены основные минералогические особенности: для Иксинских бокситов характерно повышенное содержание каолинита и наличие примесей кварца, которые при высокотемпературном обжиге в присутствии повышенного содержания оксида железа муллитизируются с выделением остаточного кремнезема в виде кристобалита, кварца и повышенного количества стекло-фазы, что отрицательно сказывается на структурной однородности и прочности проппанта.

Для Сардинского боксита характерно наличие большого количества гидратов оксида алюминия: бемита и гиббсита, о чем свидетельствуют большие потери массы при прокаливании при отсутствии примесного кварца и незначительном количестве каолинита (таблица 1). При высокотемпературном обжиге присутствующие в составе гидраты глинозема синтезируются в корунд (α-форму), каолинит является источником муллита. При этом оксид алюминия находится в избытке, что приводит к полной муллитизации аморфного кремнезема, образующегося при разложении каолинита. Обжиг бокситов проводят до неполного спекания, сохраняя активность материала к последующему уплотнению и упрочнению в процессе обжига гранул, при наибольшей кристаллизации фаз корунда и муллита и управляемом росте образующихся кристаллов.

В процессе обжига гранул, изготовленных из смеси предварительно обожженных Иксинских и Сардинских бокситов, свободный кремнезем в составе обожженного Иксинского боксита, связывается с избыточным корундом, привнесенным Сардинским бокситом. Таким образом, Сардинский боксит, выступая минерализующей добавкой, обеспечивает требуемый фазовый и химический состав. За счет повышенного содержания в составе оксида кальция и оксида железа при использовании его в смеси с Иксинским бокситом снижается температура обжига проппанта на 50-100°С. Понижение температуры обжига проппанта обеспечивает получение мелкокристаллической структуры гранул с размерами кристаллов муллита менее 5 мкм, кристаллов корунда - до 10 мкм, которые армируют структуру гранулы. Примесная Ti-Fe фаза в виде игольчатых кристаллов легирует корунд.

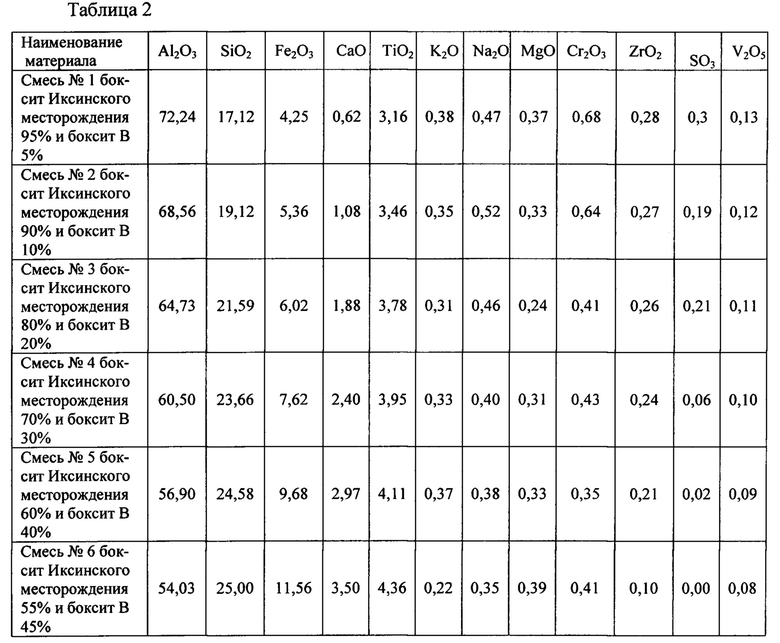

В таблице 2 представлены примеры химического состава образцов проппанта по изобретению из боксита Иксинского месторождения Архангельской области и боксита марки «В» (Сардиния, Италия).

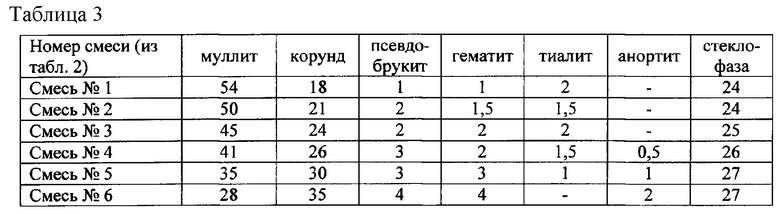

В таблице 3 представлены примеры фазового состава образцов проппанта по изобретению.

Пример 1

Для производства проппанта используется предварительно спеченное алюмосиликатов сырье. Боксит Иксинского месторождения обжигают на шамот при температуре 1450°С до водопоглощения 11-16%, Сардинский боксит - 1050°С до водопоглощения 17-22%. Смесь №1 подвергается совместному помолу в шаровой мельнице, затем ее измельчают до необходимой тонины помола. Тонкомолотая смесь подается на грануляцию в грануляторах производства фирмы «Eirich». В качестве связующего используют карбок-симетилцеллюлозу (КМЦ). Количество добавляемого связующего может варьироваться в пределах от 0,4 до 1,5 мас. % в зависимости от требуемого (необходимого) размера гранул. Полученные гранулы выгружают, сушат при температуре от 600-800°С и подают на рассев. Фракции размером 0,15-2,7 мм обжигают во вращающейся печи при температуре 1200-1500°С. Затем обожженные гранулы рассевают на товарные фракции 0,15-2,5 мм.

Пример 2

Способ получения проппант отличается от примера 1 тем, что боксит Иксинского месторождения в смеси №2 обжигают на шамот при температуре 1400°С до водопоглощения 13-18%, Сардинский боксит - 1050°С до водопоглощения 17-22%.

Пример 3

Способ получения проппант отличается от примера 1 тем, что боксит Иксинского месторождения в смеси №3 обжигают на шамот при температуре 1400°С до водопоглощения 13-18%, Сардинский боксит - 1100°С до водопоглощения 16-21%.

Пример 4

Способ получения проппант отличается от примера 1 тем, что боксит Иксинского месторождения в смеси №4 обжигают на шамот при температуре 1300°С до водопоглощения 15-20%, Сардинский боксит - 1100°С до водопоглощения 16-21%.

Пример 5

Способ получения проппант отличается от примера 1 тем, что боксит Иксинского месторождения в смеси №5 обжигают на шамот при температуре 1300°С до водопоглощения 17-22%, Сардинский боксит - 1200°С до водопоглощения 15-20%.

Пример 6

Способ получения проппант отличается от примера 1 тем, что боксит Иксинского месторождения в смеси №6 обжигают на шамот при температуре 1200°С до водопоглощения 18-25%, Сардинский боксит - 1300°С до водопоглощения 13-18%.

Таким образом, в таблицах 2, 3 приведены примеры образцов проппанта, охарактеризованного в формуле изобретения при указанных в ней пределах количественных соотношений компонентов. Примеры с 1 по 6 поясняют способ получения проппанта.

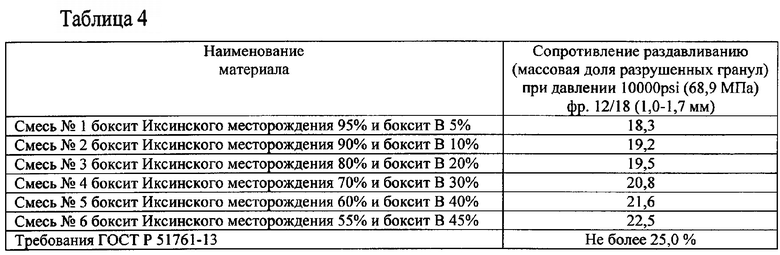

Полученный указанным способом проппант из бокситов Иксинского месторождения в смеси с бокситом (Сардиния, Италия) применяют в качестве расклинивающего агента при интенсификации добычи нефти и газа методом гидравлического разрыва пласта путем закачивания полученных керамических (спеченных обожженных гранул) со средним размером 0,15-2,5 мм, насыпной плотностью 1,55-1,90 г/см и удельным весом 2,80-3,20 г/см3. Разрушение при сжимающем напряжении гранул с размером 1,0-1,7 мм составляет 18,3-22,5% при 10000 psi (68,9 МПа). Показатели указаны в таблице 4.

Указанный расклинивающий агент обладает необходимыми прочностными характеристиками за счет высокого содержания оксида алюминия и повышенного содержания кристаллических фаз придает прочность, оптимальное соотношение кристаллических и стекловидных фаз и плотная структура гранул повышает устойчивость к воздействию кислот, что позволяет использовать данный продукт в средних и глубоких скважинах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения проппанта | 2020 |

|

RU2737749C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2022 |

|

RU2798284C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2018 |

|

RU2702800C2 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2392295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2016 |

|

RU2644369C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

Изобретение относится к созданию расклинивающих агентов - алюмосиликатных проппантов высокой прочности, предназначенных при проведении гидравлического разрыва пласта в горных породах. В способе получения проппанта, включающем обжиг бокситов двух видов, помол их смеси, гранулирование, сушку гранул, рассев, обжиг гранул, рассев обожженных гранул, для помола используют смесь раздельно обожженных бокситов в следующем соотношении, мас. %: боксит Иксинского месторождения 55,0-95,0; боксит (Сардиния, Италия) 5,0-45,0, причем обжиг боксита (Сардиния, Италия) осуществляют при температуре 1050-1300°С до водопоглощения 13-22%, а обжиг боксита Иксинского месторождения - при температуре 1100-1450°С до водопоглощения 11-25%. Проппант, полученный указанным выше способом в виде гранул размером 0,15-2,5 мм, имеет химический состав, мас. %: оксид алюминия 54,00-74,00, диоксид кремния 15,00-25,00, оксид железа 4,00-11,60, оксид титана 3,00-4,40, оксид кальция 0,60-3,00, оксид хрома 0,35-0,80, оксид калия 0,20-0,40, оксид натрия 0,35-0,60, оксид магния 0,20-0,40, оксид циркония 0,10-0,30, оксид ванадия 0,0-0,20, оксид серы 0,00-0,30 и фазовый состав, %: муллит - 30-55, корунд - 15-35, псевдобрукит - 1,0-4,0, гематит - 0-5,0, тиалит - 0-2,0, анортит - 0-2,0, стеклофаза 20-30. Технический результат - расширение ассортимента расклинивающих агентов, обладающих повышенной прочностью и химической стойкостью. 2 н.п. ф-лы, 1 ил., 4 табл., 6 пр.

1. Способ получения проппанта, включающий обжиг бокситов двух видов, помол их смеси, гранулирование, сушку гранул, рассев, обжиг гранул, рассев обожженных гранул, отличающийся тем, что для помола используют смесь раздельно обожженных бокситов в следующем соотношении, мас. %: боксит Иксинского месторождения 55,0-95,0; боксит (Сардиния, Италия) 5,0-45,0, причем обжиг боксита (Сардиния, Италия) осуществляют при температуре 1050-1300°С до водопоглощения 13-22%, а обжиг боксита Иксинского месторождения - при температуре 1100-1450°С до водопоглощения 11-25%.

2. Проппант, полученный способом по п. 1 в виде гранул размером 0,15-2,5 мм, имеет химический состав, мас. %: оксид алюминия 54,00-74,00, диоксид кремния 15,00-25,00, оксид железа 4,00-11,60, оксид титана 3,00-4,40, оксид кальция 0,60-3,00, оксид хрома 0,35-0,80, оксид калия 0,20-0,40, оксид натрия 0,35-0,60, оксид магния 0,20-0,40, оксид циркония 0,10-0,30, оксид ванадия 0,0-0,20, оксид серы 0,00-0,30 и фазовый состав, %:

муллит – 30,0-55,0,

корунд – 15,0-35,0,

псевдобрукит - 1,0-4,0,

гематит – 0,0-5,0,

тиалит – 0,0-2,0,

анортит – 0,0-2,0,

стеклофаза 20,0-30,0.

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2001 |

|

RU2211198C2 |

| RU 20140875 C1, 10.11.1999 | |||

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2006 |

|

RU2346971C2 |

| US 5175133 A, 29.12.1992 | |||

| US 4658899 A, 21.04.1987. | |||

Авторы

Даты

2017-05-17—Публикация

2016-01-18—Подача