Настоящее изобретение относится к полупроводниковому элементу, способу его изготовления и термоэлектрическому модулю, который имеет такой полупроводниковый элемент или изготовленный таким способом полупроводниковый элемент.

Отработавший газ из двигателя внутреннего сгорания автомобиля обладает тепловой энергией, которая с помощью термоэлектрического генератора может быть преобразована в электрическую энергию, например, чтобы наполнить батарею или другой накопитель энергии и/или подводить необходимую энергию прямо на электрические потребители. За счет этого автомобиль эксплуатируется с лучшим энергетическим кпд и энергия для эксплуатации автомобиля имеется в распоряжении в большем объеме.

Такой термоэлектрический генератор имеет по меньшей мере один термоэлектрический модуль. Термоэлектрические модули содержат, например, по меньшей мере два полупроводниковых элемента (легированных примесью p-типа и n-типа), которые на своей верхней и нижней сторонах (обращенных к горячей стороне или же холодной стороне) попеременно снабжены электрически проводящими перемычками и которые образуют наименьшую термоэлектрическую единицу или же термоэлектрический элемент. Термоэлектрические материалы являются материалами такого вида, что они могут эффективно преобразовывать термическую энергию в электрическую энергию (эффект Зеебека) и наоборот (эффект Пельтье). Если по обе стороны полупроводниковых элементов создается перепад температуры, то между концами полупроводниковых элементов образуется потенциал напряжения. Носители заряда на более горячей стороне за счет более высокой температуры усиленно возбуждаются в зону проводимости. В результате созданной при этом разности в концентрации в зоне проводимости носители заряда диффундируют на более холодную сторону полупроводникового элемента, в результате чего возникает разность потенциалов. В термоэлектрическом модуле предпочтительно многочисленные полупроводниковые элементы включены последовательно. Чтобы сгенерированные разности потенциалов последовательных полупроводниковых элементов взаимно не уничтожались, всегда попеременно полупроводниковые элементы с разными основными носителями заряда (легированные примесью n-типа и p-типа) приведены в прямой электрический контакт. Посредством подсоединенного нагрузочного сопротивления цепь тока может быть замкнута и тем самым отведена электрическая мощность.

Для обеспечения постоянной работоспособности полупроводниковых элементов между электрически проводящими перемычками и термоэлектрическим материалом, как правило, располагается диффузионный барьер, который предотвращает диффундирование содержащегося в электрических перемычках материала в термоэлектрический материал и тем самым предотвращает потерю эффективности или же функциональный отказ полупроводникового элемента или же термоэлектрического элемента. Построение термоэлектрических модулей или же полупроводниковых элементов обычно происходит путем сборки отдельных компонентов термоэлектрического материала, диффузионного барьера, электрически проводящих перемычек, изоляции и, при необходимости, других корпусных элементов в термоэлектрический модуль, который обтекается горячей или же холодной средой. Эта сборка многочисленных отдельных компонентов требует точного согласования отдельных допусков конструктивных деталей и учета теплопередачи от горячей стороны к холодной стороне, а также достаточного контактирования электрически проводящих перемычек, так чтобы мог быть сгенерирован электрический ток через термоэлектрический модуль.

Исходя из этого задача настоящего изобретения заключается в том, чтобы, по меньшей мере, частично решить указанные со ссылкой на уровень техники проблемы. Прежде всего, должен быть разработан полупроводниковый элемент, который подходит для многообразных случаев применения и который делает возможной как можно более простую и экономичную конструкцию термоэлектрического модуля. Кроме того, должен быть разработан способ изготовления такого полупроводникового элемента.

Эти задачи решены посредством полупроводникового элемента согласно признакам п. 1 формулы изобретения. Благоприятные варианты полупроводникового элемента согласно изобретению, а также интеграция этого полупроводникового элемента в главные конструктивные узлы и способ его изготовления указаны в сформулированных как зависимые пунктах формулы. Приведенные в формуле изобретения отдельно признаки являются комбинируемыми любым технологически рациональным способом и показывают дополнительные варианты осуществления изобретения. Описание, прежде всего в связи с фигурами, поясняет изобретение дополнительно и приводит дополнительные примеры осуществления изобретения.

Предлагаемый в изобретении полупроводниковый элемент имеет, по меньшей мере, термоэлектрический материал, первую рамочную деталь и вторую рамочную деталь, причем термоэлектрический материал и первая рамочная деталь соединены друг с другом с силовым замыканием, и первая рамочная деталь образует диффузионный барьер для полупроводникового элемента и электрический проводник тока. Таким образом, здесь полупроводниковый элемент представляет собой наименьшую конструктивную единицу и уже соединен с первой рамочной деталью с силовым замыканием и неотъемлемым образом. Для этого материал первой рамочной детали выбирается так, чтобы был обеспечен диффузионный барьер, и поэтому термоэлектрический материал не загрязняется диффундирующими в него элементами, и не ухудшается по своей эффективности относительно преобразования тепловой энергии в электрическую энергию. В то же время первая рамочная деталь предоставляет в распоряжение электрический проводник тока, так что первая рамочная деталь полупроводникового элемента также является непосредственно соединяемой с соседними полупроводниковыми элементами или их первыми рамочными деталями, и поэтому сгенерированный термоэлектрическим модулем электрический ток течет, прежде всего, через рамочные детали и полупроводниковые элементы термоэлектрического модуля. Прежде всего, полупроводниковый элемент и первая рамочная деталь соединены друг с другом, по меньшей мере, частично с геометрическим замыканием или даже сплошным образом (неразъемно).

В качестве термоэлектрического материала являются применимыми, прежде всего, следующие материалы:

n-тип: Bi2Te3; PbTe; Ва0,3Co3,95Ni0,05Sb12; Bay(Co,Ni)4Sb12; CoSb3; Ba8Ga16Ge30; La2Te3; SiGe; Mg2(Si,Sn);

р-тип: (Bi,Sb)2TE3; Zn4Sb3; TAGS; PbTe; SnTe; CeFe4Sb12; Yb14MnSb11; SiGe; Mg2(Si,Sb).

В соответствии с изобретением вторая рамочная деталь расположена на элементной поверхности термоэлектрического материала, которая противолежит элементной поверхности, на которой расположена первая рамочная деталь. При этом термоэлектрический материал выполнен по типу цилиндра, куба, полосы и/или кольцевого сегмента, причем первая рамочная деталь и вторая рамочная деталь расположены на противолежащих элементных поверхностях термоэлектрического материала. Все конструктивные варианты, которые касаются первой рамочной детали, без ограничения относятся и ко второй рамочной детали и наоборот.

Кроме того, в соответствии с изобретением термоэлектрический материал, первая рамочная деталь и вторая рамочная деталь являются кольцеобразными, причем первая рамочная деталь расположена на внутренней краевой поверхности, а вторая рамочная деталь - на внешней краевой поверхности термоэлектрического материала. Прежде всего, такое выполнения полупроводникового элемента позволяет изготавливать трубчатый термоэлектрический модуль, в котором полупроводниковые элементы располагаются друг за другом и через первую рамочную деталь и вторую рамочную деталь соответственно попеременно электрически соединены друг с другом. Благодаря этому за счет отказа от отдельных соединительных элементов сокращается количество деталей в составе термоэлектрического модуля.

Кроме того, предлагается, что, по меньшей мере, первая рамочная деталь имеет две разнесенные друг от друга противолежащие поверхности, причем одна из поверхностей является обращенной к термоэлектрическому материалу присоединительной поверхностью, а расстояние поверхностей друг от друга определяет толщину первой рамочной детали, и эта толщина составляет от 0,1 мм до 1 мм, предпочтительно от 0,2 мм до 0,5 мм. Прежде всего, разнесенные друг от друга термоэлектрическим материалом первые рамочные детали и вторые рамочные детали удалены друг от друга на 1-5 мм, то есть толщина материала термоэлектрического материала составляет 1-5 мм. При необходимости, вторая рамочная деталь может быть выполнена таким же образом.

Кроме того, предпочтительным является вариант, в котором вторая рамочная деталь выполнена из материала с прочностью, которая больше, чем прочность материала, из которого выполнена первая рамочная деталь.

Согласно другому благоприятному варианту полупроводникового элемента, по меньшей мере, первая рамочная деталь имеет две разнесенные друг от друга контактные поверхности, расстояние между которыми задает первую ширину. При этом первая ширина, по меньшей мере, частично больше, чем вторая ширина термоэлектрического материала, так что первая рамочная деталь выступает по меньшей мере на одной стороне термоэлектрического материала. Указанные здесь контактные поверхности служат прежде всего для контактирования расположенных смежно друг другу полупроводниковых элементов через их рамочные детали. Протяженность первой рамочной детали с первой шириной и термоэлектрического материала во второй ширине рассматривается прежде всего в параллельном направлении друг к другу, так что посредством определения, что первая ширина, по меньшей мере, частично больше, чем вторая ширина, объясняется, что первая рамочная деталь по меньшей мере на одной стороне термоэлектрического материала выступает над ним. При этом предпочтительно первая рамочная деталь по меньшей мере на одной стороне расположена заподлицо относительно термоэлектрического материала. Особо предпочтительным является то, что этот (единичный) выступ предусмотрен только на малой части протяженности первой рамочной детали, прежде всего только на 30% или даже только на 20% протяженности (в периферическом направлении). При необходимости, вторая рамочная деталь может быть выполнена таким же образом.

Также может быть предусмотрено, что, по меньшей мере, первая рамочная деталь дополнительно по меньшей мере на одной другой стороне выступает относительно термоэлектрического материала. Такой вариант является благоприятным прежде всего в том случае, если соединение первых рамочных деталей происходит через контактные поверхности, так что в случае сварки, пайки или склеивания контактных поверхностей расположенных рядом друг с другом полупроводниковых элементов не произойдет повреждение или загрязнение термоэлектрического материала, в результате чего могла бы быть ухудшена эффективность относительно преобразования тепловой энергии в электрическую энергию. При необходимости, вторая рамочная деталь может быть выполнена таким же образом.

Кроме того, за счет определенного выступа первой рамочной детали относительно термоэлектрического материала также может быть оказано влияние на степень заполнения термоэлектрического модуля. При этом степень заполнения определяет долю термоэлектрического материала в промежуточном пространстве или же объеме между горячей стороной и холодной стороной термоэлектрического модуля, в котором расположены термоэлектрические материалы. Здесь является предпочтительным, что, по меньшей мере, первая ширина имеет, по меньшей мере, величину в 130% второй ширины, так что между двумя расположенными рядом друг с другом термоэлектрических материалов имеется щель, которая составляет, по меньшей мере, 30% толщины материала термоэлектрического материала в этом направлении. Это может быть также достигнуто (вместе) со вторыми рамочными деталями.

Согласно другому благоприятному варианту полупроводникового элемента, по меньшей мере, первая рамочная деталь имеет покрытие, которое расположено, по меньшей мере, на обращенной к термоэлектрическому материалу присоединительной поверхности. При необходимости, вторая рамочная деталь может быть выполнена таким же образом. Это покрытие содержит, прежде всего, припой и/или материал для повышения прочности соединения поверхностей термоэлектрического материала и первой/второй рамочной детали. Здесь, прежде всего, припой дополнительно должен иметь свойства диффузионного барьера, так как он расположен между термоэлектрическим материалом и первой/второй рамочной деталью. За счет покрытия соединение между первой/второй рамочной деталью и термоэлектрическим материалом становится возможным или же выполняется с как можно более высокой прочностью. За счет этого может быть улучшено и теплопроводное контактирование между первой/второй рамочной деталью и термоэлектрическим материалом или же может быть гарантировано, что эффективность полупроводникового элемента или же имеющего множество полупроводниковых элементов модуля является обеспеченной. Используемое для этой цели покрытие содержит, прежде всего, припой. В случае с припоем речь идет, прежде всего, о припое, содержащем свинец, предпочтительно с содержанием свинца 90% по массе и больше.

Кроме того, предлагается, что, по меньшей мере, первая рамочная деталь, по меньшей мере, на обращенной к термоэлектрическому материалу присоединительной поверхности, по меньшей мере, частично имеет поверхностную структуру, которая содержит по меньшей мере один из следующих элементов:

- канавка,

- уступ,

- возвышение,

- шероховатость Rz по меньшей мере в 12 микрон.

За счет этой поверхностной структуры реализуется, прежде всего, геометрическое замыкание термоэлектрического материала через по меньшей мере один элемент в направлении первой рамочной детали. За счет элемента улучшается соединение между термоэлектрическим материалом и первой рамочной деталью относительно прочности соединения. При необходимости, вторая рамочная деталь может быть выполнена таким же образом.

Здесь канавка содержит углубление внутри первой рамочной детали, которое отличается от уступа в том смысле, что при (обегающем) уступе углубление простирается до контактной поверхности, так чтобы первая рамочная деталь была надвигаемой на термоэлектрический материал. Указанное здесь возвышение в отличие от канавки и уступа является продолжением рамочной детали, которое простирается в термоэлектрический материал и тем самым делает возможным геометрическое замыкание между термоэлектрическим материалом и первой рамочной деталью.

Определенная здесь шероховатость Rz обычно определяется по DIN 4768, причем здесь имеется величина по меньшей мере в 12 микрон, прежде всего по меньшей мере в 20 микрон, так что имеется большая поверхность для соединения термоэлектрического материала и первой рамочной детали.

Согласно другому благоприятному варианту полупроводникового элемента, по меньшей мере, первая рамочная деталь состоит по меньшей мере на 95% по массе из никеля или из молибдена. Эти материалы обеспечивают, что первая рамочная деталь, с одной стороны, надежно образует диффузионный барьер относительно термоэлектрического материала, и кроме того, пригодна для того, чтобы реализовать электрический проводник тока. Прежде всего, здесь предусмотрено, что первая рамочная деталь состоит по меньшей мере на 90% по массе из никеля или из молибдена. При необходимости, вторая рамочная деталь может быть выполнена таким же образом.

Согласно другому аспекту изобретения предлагается способ изготовления полупроводникового элемента, который имеет, по меньшей мере, следующие шаги:

а) обеспечение, по меньшей мере, первой рамочной детали,

б) расположение термоэлектрического материала на поверхности первой рамочной детали,

в) запрессовка, по меньшей мере, первой рамочной детали и термоэлектрического материала, так что оба они входят в соединение с силовым замыканием.

Прежде всего, способ пригоден для изготовления описанного здесь согласно изобретению полупроводникового элемента.

Как правило, отдельные шаги проводятся в указанной здесь последовательности, причем, при необходимости, несколько полупроводниковых элементов могут изготавливаться совместно. В отношении способа следует заметить, что на шаге а), при необходимости, также может обеспечиваться вторая рамочная деталь, так что затем на шаге б) термоэлектрический материал располагается между присоединительными поверхностями обеих рамочных деталей и затем запрессовывается с ними.

Согласно особо благоприятному варианту способа термоэлектрический материал на шаге б) присутствует в форме порошка или уже предварительно спрессован.

Является предпочтительным вариант способа, в котором предварительно спрессованная заготовка имеет пористость 20% и менее, предпочтительно пористость 10% и менее и особо предпочтительно пористость 5% и менее.

За счет запрессовки, по меньшей мере, первой рамочной детали (а также, при необходимости, второй рамочной детали) и термоэлектрического материала создается, по меньшей мере, соединение с силовым замыканием. Прежде всего, посредством дополнительных элементов, таких как канавка, уступ, возвышение и/или повышенная шероховатость первой/второй рамочной детали, также может быть достигнуто соединение с геометрическим замыканием. Сплошное соединение также является, прежде всего, дополнительно возможным и достигается посредством покрытия между первой/второй рамочной деталью и термоэлектрическим материалом, прежде всего посредством использования припоя. За счет запрессовки, прежде всего, термоэлектрический материал дополнительно уплотняется и течет в направлении первой рамочной детали, так что предусмотренные элементы для повышения прочности соединения, по меньшей мере, между первой рамочной деталью и термоэлектрическим материалом полностью заполняются.

Особо предпочтительной является технология, при которой запрессованные элементы, то есть прежде всего, первая рамочная деталь и термоэлектрический материал, после запрессовки имеют пористость 10% и менее, прежде всего, 5% и менее, и особо предпочтительно 3% и менее. Предпочтительно запрессовка управляется посредством параметров процесса: давление запрессовки, время запрессовки и/или температура запрессовки. Предпочтительно является возможным разбить шаг запрессовки на несколько подпроцессов.

Согласно другому благоприятному варианту шаг в) проводится при температуре по меньшей мере 20°C. Особо предпочтительной является температура, по меньшей мере, 150°C, особо предпочтительно более чем 250°C, причем температура не должна превышать, прежде всего, 800°C или альтернативно 400°C. Прежде всего, для материалов PbTe и BiTe особо благоприятной оказалась температура, по меньшей мере, 150°С и не более чем 400°С. Предпочтительной является технология, при которой температура поддерживается в температурном диапазоне от 30 до 80% максимальной температурной стойкости термоэлектрического материала. Под максимальной температурной стойкостью подразумевается температура, до которой может быть нагрет термоэлектрический материал, при которой еще сохраняются термоэлектрические свойства материала.

Предпочтительно нагрев на шаге в) происходит посредством индукционного нагрева, причем технология происходит так, что ток вводится примерно на глубину граничного слоя между термоэлектрическим материалом и первой и/или второй рамочной деталью, прежде всего посредством соответствующего выбора частоты возбуждения, так что ввод энергии происходит на соответствующей глубине.

Предпочтительно посредством нагрева граничного слоя между термоэлектрическим материалом и рамочной деталью и, прежде всего, с использованием покрытия в этой области, например из припоя, может быть уменьшено возможно имеющееся в результате граничного слоя и/или несовершенного сплошного соединения переходное сопротивление, и/или может быть улучшено сцепление между рамочной деталью и термоэлектрическим материалом.

При таких температурах и предварительно спрессованный термоэлектрический материал за счет пластической текучести может быть соединен с первой рамочной деталью. За счет этого особо благоприятным образом может быть реализован процесс спекания, который делает возможной высокую прочность соединения между термоэлектрическим материалом и первой рамочной деталью уже посредством соединения с силовым замыканием. Это соединение между термоэлектрическим материалом и первой рамочной деталью, прежде всего, является бесщелевым, так что передача тепла или же передача электрического тока не ухудшается.

Кроме того, здесь предлагается термоэлектрический модуль, который имеет по меньшей мере два полупроводниковых элемента согласно изобретению или изготовленных способом согласно изобретению полупроводниковых элемента. При этом полупроводниковые элементы в термоэлектрическом модуле расположены рядом друг с другом так, что рамочные детали соседних полупроводниковых элементов контактируют и на этом контактировании соединены друг с другом сплошным образом. Прежде всего, эти контактирования выполнены соответственно либо электрически проводящими, либо электрически изолирующими, так что реализуется соответствующий электрический монтаж отдельных полупроводниковых элементов.

Само собой разумеется, полупроводниковые элементы обоих вариантов совместно могут быть скомбинированы друг с другом в термоэлектрическом модуле. Также может происходить контактирование с первой рамочной деталью и/или второй рамочной деталью.

За счет обеспечения таких полупроводниковых элементов, которые соединены прямо через рамочные детали, до сих пор трудоемкий и затратный процесс изготовления термоэлектрического модуля был заметно упрощен. Прежде всего, очень чувствительные термоэлектрические материалы за счет размещения между первой рамочной деталью и второй рамочной деталью защищены от внешних влияний и могут подвергаться соответствующему обращению. При этом рамочные детали соседних полупроводниковых элементов соединены друг с другом так, что является создаваемым электрический ток через смежно расположенные полупроводниковые элементы. Прежде всего, реализовано то, что легированные примесью n-типа и p-типа полупроводниковые элементы расположены один за другим попеременно, причем их элементные поверхности, которые приданы соответственно горячей стороне или же холодной стороне, попеременно электрически соединены друг с другом.

Согласно другому благоприятному варианту термоэлектрического модуля рамочные детали соседних полупроводниковых элементов контактируют на соответственно контактной поверхности и на этом контактировании соединены друг с другом сплошным образом. Прежде всего, за счет такой конструкции реализуется стыковое соединение между смежно расположенными полупроводниковыми элементами, так что они особенно простым образом могут быть сварены, спаяны или склеены друг с другом. В качестве альтернативы или дополнительно, рамочные детали соседних полупроводниковых элементов контактируют на соответственно контактной поверхности и на этом контактировании эластично соединены друг с другом, прежде всего, посредством соответствующей вулканизации и/или обрезинивания.

Предпочтительно образование сплошного соединения расположенных рядом друг с другом полупроводниковых элементов может происходить посредством сварки, прежде всего лазерной сварки.

Кроме того, предлагается, что в термоэлектрическом модуле, по меньшей мере, первая рамочная деталь образует компенсационный элемент, так что расположенные рядом друг с другом полупроводниковые элементы по меньшей мере в одной плоскости являются подвижными друг к другу. Этот компенсационный элемент может быть предусмотрен, например, по типу пружинящей структуры, которая образуется, по меньшей мере, первой рамочной деталью. Таким образом, посредством сплошного соединения рамочных деталей соседних полупроводниковых элементов образуются компенсационные элементы, которые осуществляют компенсацию, например, аксиального расширения по длине горячей стороны относительно холодной стороны и/или смещения полупроводниковых элементов друг к другу в периферическом направлении и/или в радиальном направлении. Само собой разумеется, вторая рамочная деталь может быть выполнена таким же образом.

Согласно другому благоприятному усовершенствованию термоэлектрического модуля, по меньшей мере, первая рамочная деталь теплопроводящим образом непосредственно соединена с горячей средой или, по меньшей мере, вторая рамочная деталь только через электрическую изоляцию теплопроводящим образом соединена с холодной средой. Оба признака также могут быть предусмотрены вместе.

Прежде всего, в качестве горячей среды здесь рассматривается отработавший газ двигателя внутреннего сгорания, который перетекает через термоэлектрический модуль. Прежде всего, обращенная к отработавшему газу поверхность термоэлектрического модуля образована множеством первых рамочных деталей. Первые рамочные детали соединены друг с другом сплошным электрически проводящим образом. Попеременно полупроводниковые элементы выполнены электрически изолированными друг от друга, так что электрический ток попеременно проводится от горячей стороны к холодной стороне через легированные примесью n-типа и p-типа полупроводниковые элементы. Здесь первые рамочные детали выполняют функцию диффузионного барьера относительно термоэлектрического материала. Кроме того, первые рамочные детали создают первую цепь электрического тока вдоль термоэлектрического модуля и при этом образуют внешнюю поверхность термоэлектрического модуля, которая должна обеспечивать возможность теплопередачи от горячей среды на полупроводниковые элементы с наименьшими потерями. Поскольку при этом, по меньшей мере, первые рамочные детали образуют корпус термоэлектрического модуля на горячей стороне, здесь можно отказаться от электрической изоляции электропроводных первых рамочных деталей относительно отработавшего газа. За счет этого обычная конструкция из корпуса, электрической изоляции, электрически проводящих цепей тока, диффузионного барьера, термоэлектрического материала значительно упрощается. Расположенные рядом друг с другом полупроводниковые элементы, прежде всего на их обращенных друг к другу контактных поверхностях, могут иметь электрические изоляционные элементы, которые делают возможной герметизацию термоэлектрического модуля относительно отработавшего газа, а с другой стороны, электрически изолируют первые рамочные детали друг от друга.

Соответственно предлагаются также и вторые рамочные детали, которые, прежде всего, отграничивают термоэлектрический модуль от холодной среды. Холодной средой здесь является, прежде всего, жидкость. Электрическая изоляция одновременно должна обеспечивать возможность хорошей теплопроводности, так что кпд термоэлектрического модуля относительно преобразования содержащейся в отработавшем газе тепловой энергии в электрическую энергию не ограничивается. В качестве электрической изоляции предусмотрена, например, пленка, которая может быть простым образом нанесена на соответствующую поверхность термоэлектрического модуля. В качестве альтернативы или дополнительно в качестве электрической изоляции может быть предложен усадочный шланг, прежде всего, на обращенной к холодной среде стороне вторых рамочных деталей. Электрическая изоляция может быть нанесена на рамочных деталях снаружи и/или внутри, прежде всего снаружи, предпочтительно в образующих внешнюю поверхность термоэлектрического модуля областях рамочных деталей.

Прежде всего, при таком варианте термоэлектрического модуля первые и/или вторые рамочные детали, которые соответственно выполнены, прежде всего, с компенсационными элементами, одновременно образуют увеличенные поверхности теплопередачи. Эти увеличенные поверхности теплопередачи достигаются, прежде всего, за счет того, что соединенные друг с другом через контактные поверхности рамочные детали, по меньшей мере, частично выступают в поток отработавшего газа или же в холодную среду. За счет этого, с одной стороны, создается турбулентность отработавшего газа или же холодной среды, так что следствием является улучшенная теплопередача, и одновременно достигается хорошее перемешивание отработавшего газа или же холодной среды, так что имеется как можно более равномерный уровень температуры на термоэлектрическом модуле.

Прежде всего, предложенные здесь полупроводниковые элементы и термоэлектрические модули пригодны для термоэлектрических генераторов, которые используются для автомобилей и которые должны преобразовывать тепловую энергию отработавшего газа двигателя внутреннего сгорания в электрическую энергию.

Далее изобретение и технический контекст поясняются более подробно на фигурах. Следует указать на то, что на фигурах показаны особенно предпочтительные варианты осуществления изобретения, однако оно ими не ограничено. Схематически показано на:

Фиг.1: полупроводниковый элемент,

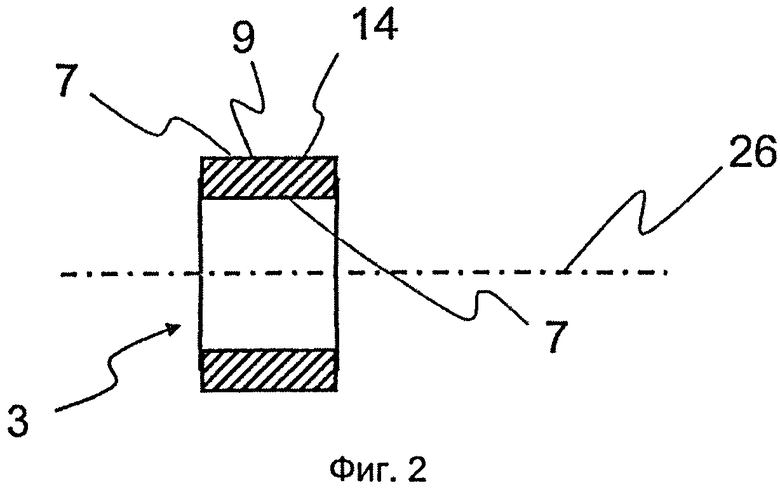

Фиг.2: первая рамочная деталь,

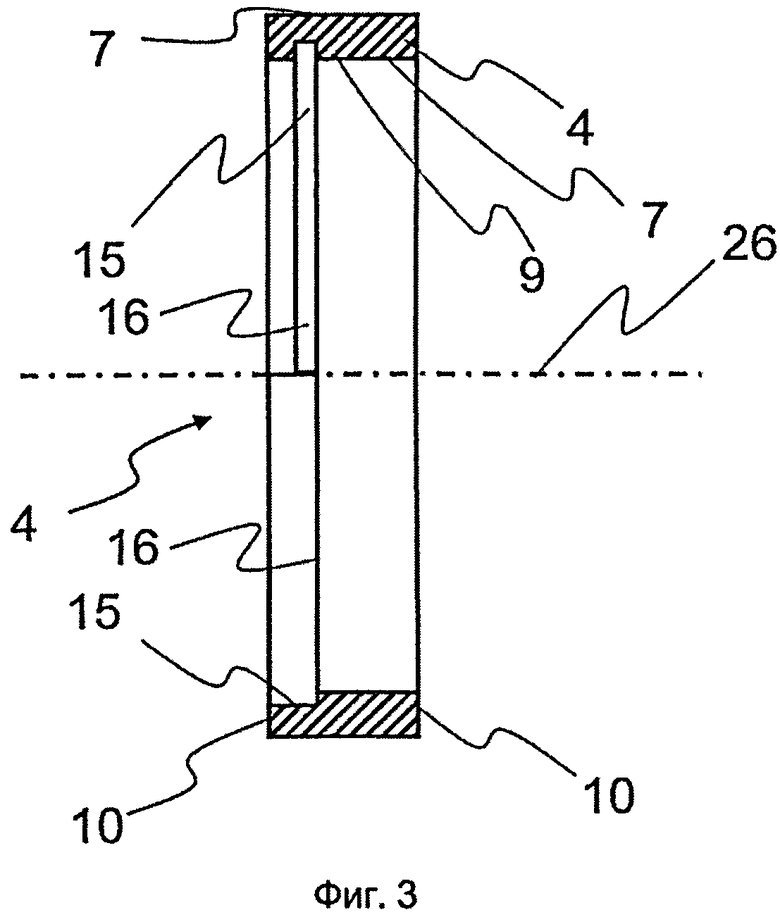

Фиг.3: вторая рамочная деталь,

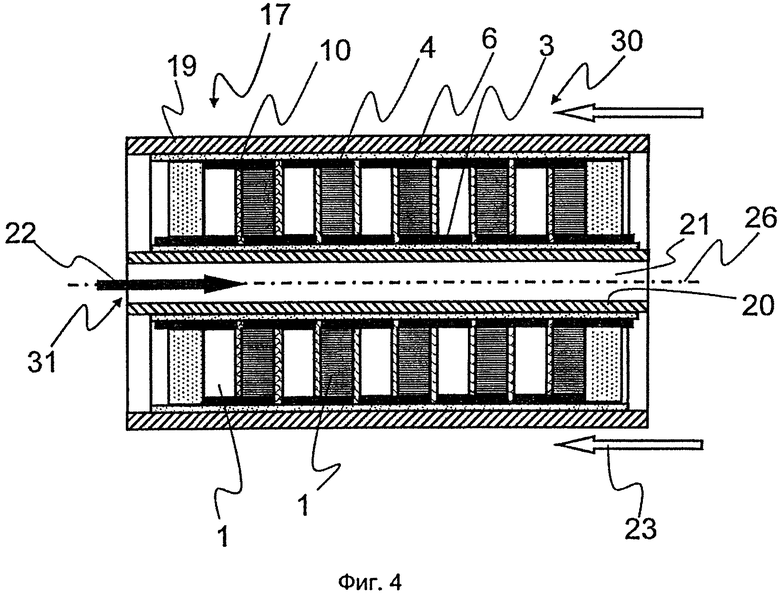

Фиг.4: термоэлектрический модуль,

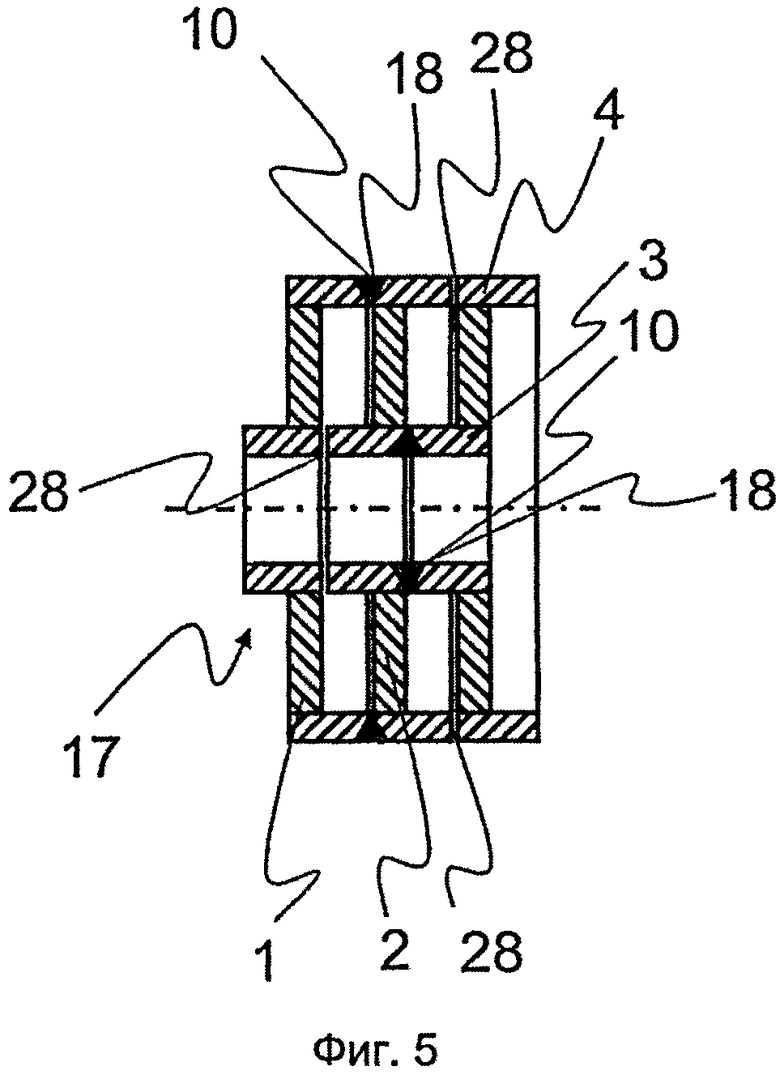

Фиг.5: первое расположение (компоновка) полупроводниковых элементов,

Фиг.6: второе расположение (компоновка) полупроводниковых элементов,

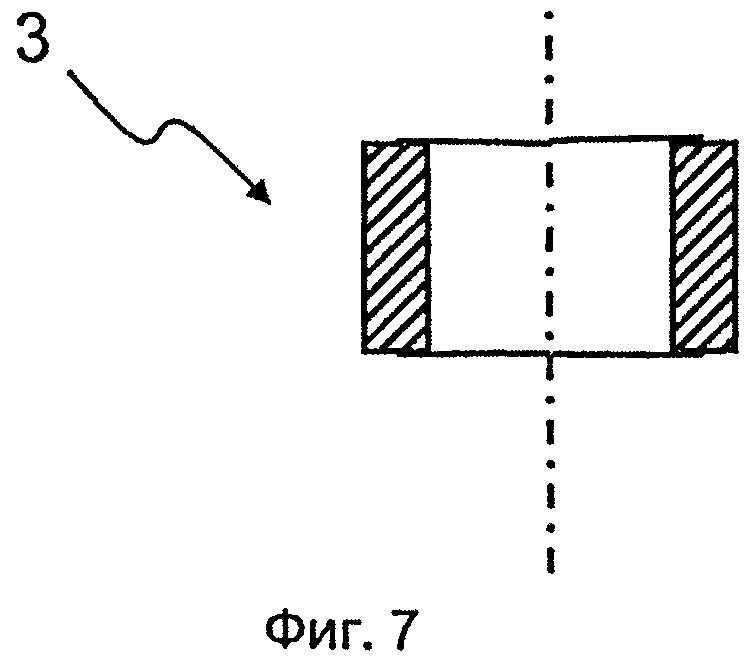

Фиг.7: шаг а) способа изготовления полупроводникового элемента,

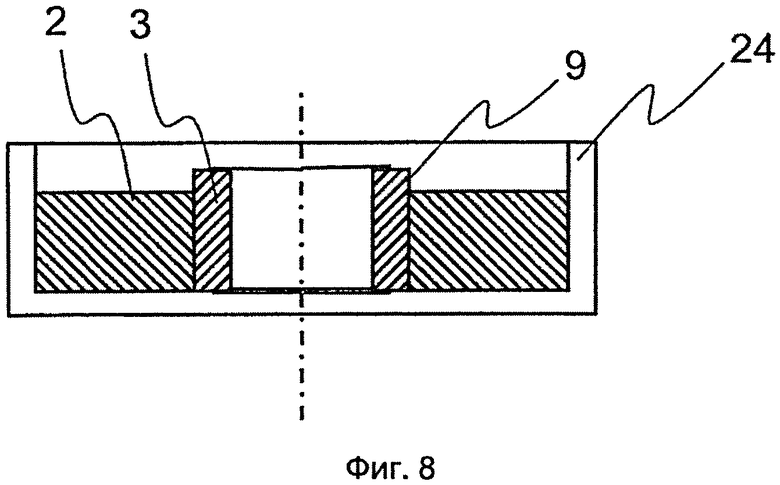

Фиг.8: шаг б) способа изготовления полупроводникового элемента,

Фиг.9: шаг в) способа изготовления полупроводникового элемента.

На фиг.1 показан кольцеобразный полупроводниковый элемент 1 с термоэлектрическим материалом 2 и расположенной на внутренней краевой поверхности 5 термоэлектрического материала 2 первой рамочной деталью 3. На внешней краевой поверхности 6 термоэлектрического материала 2 расположена вторая рамочная деталь 4. Даже если здесь обозначение «первая рамочная деталь» используется для внутренней рамочной детали, а обозначение «вторая рамочная деталь» для внешней рамочной детали, такое соответствие не является обязательным для других вариантов осуществления изобретения.

Внешняя краевая поверхность 6 является элементной поверхностью 29 термоэлектрического материала 2, которая противолежит элементной поверхности 29 термоэлектрического материала 2, на которой он соединен с первой рамочной деталью 3. Первая рамочная деталь 3 имеет две противолежащие поверхности 7, причем на противолежащей термоэлектрическому материалу 2 поверхности 7 образована присоединительная поверхность 9. Между противолежащими поверхностями 7 образуется толщина 8 первой рамочной детали. Вторая рамочная деталь 4 имеет две противолежащих друг другу контактных поверхности 10, между которыми простирается первая ширина 11 второй рамочной детали 4. В соответствующем параллельном направлении термоэлектрический материал 2 имеет вторую ширину 12, которая здесь меньше, чем первая ширина 11. Соответственно, первая рамочная деталь 3 выступает в направлении центральной оси 26 над термоэлектрическим материалом 2 на одной стороне 13 термоэлектрического материала 2. Соответствующий выступ над термоэлектрическим материалом 2 образуется в противоположном направлении относительно второй рамочной детали 4 и на первой рамочной детали 3 в направлении центральной оси 26.

На фиг.2 показана кольцеобразная первая рамочная деталь 3 с двумя противолежащими друг другу поверхностями 7, причем здесь внешняя поверхность 7 образует присоединительную поверхность 9 для присоединения первой рамочной детали 3 к термоэлектрическому материалу. При этом для повышения прочности соединения между первой рамочной деталью 3 и термоэлектрическим материалом 2 предусмотрено покрытие 14, которое нанесено на присоединительной поверхности 9.

На фиг.3 показана вторая рамочная деталь 4 с соответственными противолежащими друг другу поверхностями 7, причем здесь внутренняя краевая поверхность кольцеобразной второй рамочной детали 4 имеет присоединительную поверхность 9 для присоединения второй рамочной детали 4 к термоэлектрическому материалу. На присоединительной поверхности 9 в верхней части фиг.3 изображен элемент 16 в качестве поверхностной структуры 15, который здесь выполнен в виде канавки. Внутрь этой канавки простирается термоэлектрический материал, так что он зафиксирован, по меньшей мере, в направлении центральной оси 26 внутри кольцеобразной второй рамочной детали 4. При этом термоэлектрический материал может простираться в направлении центральной оси 26 по обе стороны канавки внутри второй рамочной детали 4. В нижней половине фиг.3 поверхностная структура 15 образована элементом 16, который здесь изображен в виде уступа, который позволяет фиксировать термоэлектрический материал, по меньшей мере, в направлении центральной оси 26. Термоэлектрический материал расположен между кольцеобразной присоединительной поверхностью 9 и боковыми контактными поверхностями 10.

На фиг.4 показан термоэлектрический модуль 17 с множеством полупроводниковых элементов 1. Эти полупроводниковые элементы 1 расположены кольцеобразно вокруг внутренней трубки 20 и на внешней краевой поверхности 6 окружаются внешней трубкой 19. Внутренняя трубка 20 образует канал 21, по которому течет горячая среда 22 вдоль центральной оси 26. На внешней краевой поверхности внешней трубки 19 термоэлектрический модуль 17 обтекается холодной средой 23. В результате этого между внешней трубкой 19 и внутренней трубкой 20 образуется температурный потенциал, так что посредством попеременно на холодной стороне 30 или же горячей стороне 31 электрически соединенных друг с другом полупроводниковых элементов 1 становится генерируемым электрический ток через термоэлектрический модуль 17 вследствие термоэлектрического эффекта. На контактных поверхностях 10 вторые рамочные детали 4 или же рамочные детали 3 соединены друг с другом электропроводным образом.

На фиг.5 показано первое расположение полупроводниковых элементов 1 в термоэлектрический модуль 17. Сконструированные здесь согласно фиг.1 полупроводниковые элементы 1 попеременно через первые рамочные детали 3 или же вторые рамочные детали 4 соединены друг с другом сплошным образом на контактных поверхностях 10, так что в каждом случае образовано контактирование 18. Соответственно, попеременно между соответственно соседними первыми рамочными деталями 3 и соответственно соседними вторыми рамочными деталями 4 предусмотрены электрические изоляторы 28, которые создают соответствующую цепь тока через термоэлектрический модуль 17.

На фиг.6 показано второе расположение полупроводниковых элементов 1 в термоэлектрический модуль 17. При этом легированные примесью n-типа и p-типа термоэлектрические материалы 2 через первые рамочные детали 3 или же вторые рамочные детали 4 посредством контактных поверхностей 10 соединены друг с другом электропроводным образом или же на контактных поверхностях 10 изолированы друг от друга. То есть соприкасающиеся контактные поверхности 10 в каждом случае образуют контактирования 18. Термоэлектрический модуль 17 здесь прямо на внешней поверхности термоэлектрического модуля 17, которая образуется вторыми рамочными деталями 4, обтекается холодной средой 23. Выполненные кольцеобразно и встающие в радиальном направлении наружу вторые рамочные детали 4 на контактных поверхностях 10 попеременно соединены друг с другом электропроводным образом или электрически изолированным образом и тем самым образуют сплошную внешнюю трубку 19. Соответственно, на внутренней стороне термоэлектрического модуля 17 первые рамочные детали 3 образуют внутреннюю трубку 20, по которой протекает горячая среда 22. Поскольку горячей средой 22, как правило, является отработавший газ, здесь на горячей стороне 31 можно отказаться от электрической изоляции первых рамочных деталей 3 от отработавшего газа. На холодной стороне 30 при использовании электропроводной холодной среды 23 требуется электрическая изоляция 28, которая снаружи нанесена на вторых рамочных деталях 4. Она может быть выполнена, например, в виде усадочного шланга. Посредством выступающих наружу или внутрь рамочных деталей 3, 4 образуются компенсационные элементы 27, которые делают возможным тепловое расширение термоэлектрического модуля 17 в направлении центральной оси 26. В то же время становится возможным и относительное смещение полупроводниковых элементов 1 друг к другу в радиальном направлении 32.

На фиг.7 показан шаг а) способа изготовления полупроводникового элемента, на котором обеспечивается первая рамочная деталь 3.

На фиг.8 показан шаг б) способа изготовления полупроводникового элемента, на котором на присоединительной поверхности 9 первой рамочной детали 3 расположен термоэлектрический материал 2. Для этого первая рамочная деталь 3 и термоэлектрический материал 2 расположены в форме 24.

На фиг.9 показан шаг в) способа изготовления полупроводникового элемента 1, на котором расположенный в форме 24 термоэлектрический материал 2 уплотняется подвижным в направлении центральной оси 26 плунжером 25 и вследствие созданного давления соединяется с первой рамочной деталью 3, по меньшей мере, с силовым замыканием. При этом дополнительно может быть введено тепло, так что и уже предварительно спрессованный термоэлектрический материал 2 начинает пластически течь и соединяется с первой рамочной деталью 3 через присоединительную поверхность 9, по меньшей мере, с силовым замыканием. За счет запрессовки термоэлектрического материала 2 и первой рамочной детали 3 становится возможным бесщелевое соединение этих конструктивных деталей в полупроводниковый элемент 1.

С помощью настоящего изобретения были, по меньшей мере, частично решены описанные со ссылкой на уровень техники проблемы. Прежде всего, был разработан полупроводниковый элемент, который является пригодным для многообразных случаев применения и который делает возможной как можно более простую и экономичную конструкцию термоэлектрического модуля. Кроме того, был разработан простой способ изготовления такого полупроводникового элемента.

Изобретение относится к термоэлектрическому преобразованию энергии. Сущность: полупроводниковый элемент (1) имеет термоэлектрический материал (2) и первую рамочную деталь (3), которые соединены друг с другом с силовым замыканием. Первая рамочная деталь (3) образует диффузионный барьер для термоэлектрического материала (2) и электрический проводник тока. Полупроводниковый элемент (1) имеет также вторую рамочную деталь (4), которая расположена на элементной поверхности (29) термоэлектрического материала (2), которая противолежит элементной поверхности (29), на которой расположена первая рамочная деталь (3). Термоэлектрический материал (2), первая рамочная деталь (3) и вторая рамочная деталь (4) являются кольцеобразными. Первая рамочная деталь (3) расположена на внутренней краевой поверхности (5), а вторая рамочная деталь (4) - на внешней краевой поверхности (6) термоэлектрического материала (2). Термоэлектрический модуль (17) имеет по меньшей мере два полупроводниковых элемента (1). Технический результат: упрощение конструкции и сборки термоэлектрического модуля. 2 н. и 9 з.п. ф-лы, 9 ил.

1. Полупроводниковый элемент (1), имеющий, по меньшей мере, термоэлектрический материал (2) и первую рамочную деталь (3), которые соединены друг с другом с силовым замыканием, причем первая рамочная деталь (3) образует диффузионный барьер для термоэлектрического материала (2) и электрический проводник тока, а также имеющий вторую рамочную деталь (4), которая расположена на элементной поверхности (29) термоэлектрического материала (2), которая противолежит элементной поверхности (29), на которой расположена первая рамочная деталь (3), причем термоэлектрический материал (2), первая рамочная деталь (3) и вторая рамочная деталь (4) являются кольцеобразными, и первая рамочная деталь (3) расположена на внутренней краевой поверхности (5), а вторая рамочная деталь (4) - на внешней краевой поверхности (6) термоэлектрического материала (2).

2. Полупроводниковый элемент (1) по п. 1, в котором, по меньшей мере, первая рамочная деталь (3) имеет две разнесенные друг от друга противолежащие поверхности (7), причем одна из поверхностей (7) является обращенной к термоэлектрическому материалу (2) присоединительной поверхностью (9), причем расстояние поверхностей (7) друг от друга определяет толщину (8) первой рамочной детали (3), причем толщина (8) составляет от 0,1 мм до 1 мм.

3. Полупроводниковый элемент (1) по п. 1, в котором, по меньшей мере, первая рамочная деталь (3) имеет две разнесенные друг от друга противолежащие контактные поверхности (10), расстояние между которыми задает первую ширину (11), причем первая ширина (11), по меньшей мере, частично больше, чем вторая ширина (12) термоэлектрического материала (2), так что первая рамочная деталь (3) выступает по меньшей мере на одной стороне (13) термоэлектрического материала (2).

4. Полупроводниковый элемент (1) по п. 1, в котором, по меньшей мере, первая рамочная деталь (3) имеет покрытие (14), которое расположено, по меньшей мере, на обращенной к термоэлектрическому материалу (2) присоединительной поверхности (9).

5. Полупроводниковый элемент (1) по п. 4, в котором покрытие (14) содержит припой.

6. Полупроводниковый элемент (1) по п. 1, в котором, по меньшей мере, первая рамочная деталь (3), по меньшей мере, на обращенной к термоэлектрическому материалу (2) присоединительной стороне (9), по меньшей мере, частично имеет поверхностную структуру (15), которая содержит по меньшей мере один из следующих элементов (16):

- канавка,

- уступ,

- возвышение,

- шероховатость (Rz) по меньшей мере в 12 микрон.

7. Полупроводниковый элемент (1) по п. 1, в котором, по меньшей мере, первая рамочная деталь (3) по меньшей мере на 95% по массе состоит из никеля или молибдена.

8. Термоэлектрический модуль (17), имеющий по меньшей мере два полупроводниковых элемента (1) по одному из пп. 1-7, причем полупроводниковые элементы (1) расположены рядом друг с другом так, что рамочные детали соседних термоэлектрических элементов (1) контактируют и на этом контактировании (18) сплошным образом соединены друг с другом.

9. Термоэлектрический модуль (17) по п. 8, в котором рамочные детали соседних полупроводниковых элементов (1) контактируют на соответственно контактной поверхности (10) и на этом контактировании сплошным образом соединены друг с другом.

10. Термоэлектрический модуль (17) по п. 8, в котором, по меньшей мере, первая рамочная деталь (3) образует компенсационный элемент (27), так что расположенные рядом друг с другом полупроводниковые элементы (1) по меньшей мере в одной плоскости являются подвижными друг к другу.

11. Термоэлектрический модуль (17) по п. 8, в котором, по меньшей мере, первая рамочная деталь (3) непосредственно соединена с горячей средой (22) теплопроводным образом или, по меньшей мере, вторая рамочная деталь (4) только через электрическую изоляцию (28) соединена теплопроводным образом с холодной средой (23).

| US 3201504, 17.08.1965 | |||

| US 3547706, 15.12.1970 | |||

| US 3496028, 17.02.1970 | |||

| US 4056406, 01.11.1977 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ ТЕРМОЭЛЕКТРИЧЕСКОЙ БАТАРЕИ | 0 |

|

SU169620A1 |

Авторы

Даты

2015-09-20—Публикация

2011-08-22—Подача