Предметом изобретения является способ изготовления термоэлемента по меньшей мере с двумя ветвями термоэлемента, каждая соответственно из полупроводникового материала, легированного акцепторной примесью p-типа и легированного донорной примесью n-типа, которые попеременно на горячей и холодной стороне с обеспечением электропроводности соединены друг с другом, изготавливаемый этим способом термоэлемент, а также обеспеченная для способа подложка.

Принцип действия термоэлементов основывается на термоэлектрическом эффекте. Согласно термоэлектрическому эффекту Зеебека, между двумя точками электрического проводника или полупроводника, которые имеют различную температуру, возникает электрическое напряжение. При этом термоэлектрический эффект Зеебека описывает возникновение напряжения, в то время как электротермический эффект Пельтье наступает исключительно в результате прохождения внешнего тока. Электротермический эффект Пельтье наступает, когда два проводника или полупроводника с различными значениями электронной теплоемкости вступают в контакт друг с другом, и в результате подвода электрического тока извне возникает поток электронов из одного проводника/полупроводника в другой. В обтекаемой током термопаре всегда возникают оба термоэлектрических эффекта.

Предпочтительно, термоэлементы состоят из легированных различными примесями полупроводниковых материалов, благодаря чему можно существенно повысить их коэффициент полезного действия по сравнению с термоэлементами из двух различных и соединенных друг с другом на одном конце металлов. Распространенными полупроводниковыми материалами считаются Bi2Te3, PbTe, SiGe, BiSb или FeSi2.

Традиционный термоэлемент состоит из двух или нескольких небольших прямоугольных параллелепипедов из полупроводникового материала, легированного акцепторной примесью p-типа и донорной примесью n-типа, которые попеременно сверху и снизу соединены друг с другом металлическими перемычками. Металлические перемычки одновременно образуют тепловые контактные поверхности на горячей или холодной стороне термоэлемента и в большинстве случаев располагаются между двумя расположенными с удалением друг от друга керамическими пластинами. Соответственно, один прямоугольный параллелепипед, легированный донорной примесью n-типа, и один прямоугольный параллелепипед, легированный акцепторной примесью p-типа, образуют термопару, причем прямоугольные параллелепипеды простираются между горячей и холодной стороной термоэлектрического элемента. Легированные различными примесями прямоугольные параллелепипеды соединяются друг с другом металлическими перемычками таким образом, что они задают схему последовательного соединения.

В случае если к прямоугольным параллелепипедам подводится электрический ток, то в зависимости от силы тока и направления электротока места спая прямоугольных параллелепипедов на холодной стороне охлаждаются, а по противоположной горячей стороне - нагреваются. Тем самым подведенный ток создает разность температур между керамическими пластинами. Если при этом к противолежащим керамическим пластинам будет подведена высокая температура различных уровней, то в зависимости от разности температур будет вызвано протекание электротока в прямоугольных параллелепипедах термоэлемента.

Длина граней прямоугольных параллелепипедов во всех направлениях составляет примерно 1-3 мм. По форме прямоугольные параллелепипеды напоминают приблизительно кубик. Толщина прямоугольных параллелепипедов должна быть существенной, поскольку они предназначены не только для достижения термоэлектрического эффекта, но и, кроме того, обеспечивают механическую устойчивость термоэлектрического элемента. Для (выполнения) прямоугольных параллелепипедов требуется большое количество полупроводникового материала, который для достижения термоэлектрического эффекта не нужен.

В GB 911828 А приведено описание термоэлемента, к прямоугольным параллелепипедам которого как на холодной, так и на горячей стороне припаяны металлические пластинки. Металлические пластинки, расположенные на горячей и холодной стороне со смещением относительно друг друга, в линейном направлении отогнуты соответственно на 90°. Отогнутые сегменты металлических пластинок на горячей и холодной стороне расположены параллельно и с удалением друг от друга. Между отогнутыми сегментами противоположно лежащих металлических пластинок запаиваются прямоугольные параллелепипеды. После этого прямоугольные параллелепипеды и части пластинок заливаются в электроизолирующей массе с плохой теплопроводностью. За счет заливки должна быть улучшена стабильность термоэлемента. Недостаток этого известного термоэлемента заключается в том, что прямоугольные параллелепипеды, предназначенные для размещения и запаивания между отогнутыми сегментами пластинок, должны быть относительно большими. К тому же технология размещения и запаивания между отогнутыми сегментами пластинок не способствует массовому и недорогому изготовлению термоэлементов.

Наряду с традиционными термоэлементами известны так называемые тонкопленочные термоэлементы. Например, из DE 10122679 А1 известен тонкопленочный термоэлемент, включающий в себя гибкий материал подложки из пластмассы, на которую нанесены тонкопленочные термопары. Расположенные рядом друг с другом, выполненные в форме полос ветви термоэлемента выполнены из первого материала и из второго материала, причем ветви термоэлемента на своих концах соответственно попарно с обеспечением электропроводности соединяются друг с другом с помощью соединительной схемы, прежде всего из второго материала. Нанесение ветвей термоэлемента и соединительных схем осуществляется обычным методом осаждения. За счет попеременно на горячей и на холодной стороне соединенных ветвей термоэлемента образуется схема последовательного соединения нескольких термопар на небольшой площади примерно в 8×15 мм. Толщина ветвей тонкопленочного термоэлемента составляет от 1 до 10 мкм.

Недостатком тонкопленочной технологии является то, что электрическое сопротивление ветви термоэлемента оказывается очень большим из-за незначительной толщины пленки, что отрицательно сказывается на коэффициенте полезного действия. Чтобы стабилизировать нестабильные ветви термоэлемента, приходится прибегать к их нанесению по всей площади на подложку из пластмассы. Незначительная теплопроводность подложки из пластмассы хотя и сказывается, в принципе, положительно на коэффициенте полезного действия тонкопленочного термоэлемента, однако возникает проблема с подводом тепла к соединительных схем термоэлемента/отводом тепла от них на горячей и холодной стороне, которые нанесены на подложку из пластмассы. В конечном счете, нанесение ветвей термоэлемента на подложку из пластмассы, а следовательно, и изготовление термоэлемента оказывается трудоемким процессом.

В ЕР 1976034 А приведено описание другого тонкопленочного термоэлемента, ветви термоэлемента которого расположены на подложке с частично изоляционными свойствами, которая простирается между двумя обрамляющими компонентами на горячей и холодной стороне термоэлемента.

Исходя из этого уровня техники задача изобретения состоит в том, чтобы предложить способ для недорогого изготовления, прежде всего, плоских термоэлементов с сопоставимой для традиционных термоэлементов стабильностью при одновременном уменьшении использования термоэлектрического материала.

Кроме того, должны быть представлены пригодная для осуществления способа подложка и изготавливаемый по этому способу плоский термоэлемент с большой стабильностью.

Эта задача в способ вышеупомянутого типа решена за счет того, что способ содержит следующие шаги:

- обеспечение подложки, которая состоит исключительно из электро- и теплопроводного материала и имеет по меньшей мере один проем, который разделяет подложку на сегменты подложки на горячей стороне и сегменты подложки на холодной стороне термоэлемента,

- монтаж на подложке ветвей термоэлемента, причем каждую ветвь термоэлемента располагают на сегменте подложки на горячей стороне и на сегменте подложки на холодной стороне и с обеспечением электро- и теплопроводности соединяют с сегментом подложки на горячей стороне и с сегментом подложки на холодной стороне,

- установка корпуса таким образом, что окружается, по меньшей мере, каждая ветвь термоэлемента, и корпус неразъемно соединяется с сегментом подложки на горячей стороне и сегментом подложки на холодной стороне каждой ветви термоэлемента,

- отделение частей подложки таким образом, что по меньшей мере посредством одного проема в подложке предотвращается прохождение электрического тока между сегментами подложки.

На заранее подготовленной, предпочтительно, плоской подложке проем задает взаимное расположение сегментов подложки на горячей и холодной стороне. После монтажа и, предпочтительно, после установки корпуса выполняют отделение предусмотренных исключительно для целей стабилизации частей подложки, прежде всего рамообразно охватывающих сегменты подложки частей подложки. После отделения стабилизирующих и соединяющих с обеспечением электропроводности сегменты подложки частей подложки на меньшей мере через один проем обеспечивается воспрепятствование непосредственному прохождению электрического тока между всеми сегментами подложки на горячей и холодной стороне. При этом фиксация взаимного расположения сегментов подложки осуществляется за счет ветвей термоэлемента, которые перед этим по схеме шунтирования проема были соединены с сегментом подложки на горячей стороне и с сегментом подложки на холодной стороне, а также за счет установки корпуса, предпочтительно выполненного перед отделением частей подложки. Требуемое прохождение электротока между сегментами подложки через перекрывающие по шунтирующей схеме проем ветви термоэлемента оказывается при этом беспрепятственно возможным и не нарушается из-за отделения частей подложки. Одновременно с помощью отделения частей подложки обеспечивается тепловая развязка сегментов подложки на горячей стороне и холодной стороне.

Согласно изобретению на подложке монтируют ветви термоэлемента, толщина которых составляет от 20 мкм до 500 мкм. Этот диапазон толщин превышает диапазон толщин для вышеописанных тонкопленочных термоэлементов, тем не менее, он явно меньше наименьшей длины граней прямоугольных параллелепипедов в традиционных термоэлектрических элементах. С таким используемым согласно изобретению промежуточным диапазоном размеров термоэлементы по сопоставимости с тонкопленочной технологией можно монтировать в одной плоскости. Существует возможность передачи электрического тока и теплоты через плоские электро- и теплопроводные сегменты подложки на опирающиеся на них участки плоских ветвей термоэлемента. При таких обстоятельствах, учитывая однозначно более крупные размеры поперечных сечений ветвей термоэлемента по сравнению с выполненными по тонкопленочной технологии ветвями термоэлемента, можно выполнять установку корпуса в целях стабилизации, не слишком сильно ухудшая тепловой коэффициент полезного действия. Опора ветвей термоэлемента по всей площади на плохо проводящую электричество и тепло подложку из пластмассы более не требуется, более того, ветви термоэлемента могут непосредственно накладываться на отделенные проемом электро- и теплопроводные сегменты подложки. Между тем, в случае с известной тонкопленочной технологией, при использовании теплового потока по направлению к выполненной в форме пленки ветви термоэлемента тепловое сопротивление ввиду незначительной толщины пленки оказывается настолько большим, что любой способ технически целесообразной установки корпуса может вызвать тепловое короткое замыкание.

Если после отделения частей подложки в не заключенных в корпус сегментах подложки смонтированную элементами подложку согнуть по линии сгиба, то контактные участки можно отогнуть под углом примерно в 90 градусов, чтобы обеспечить стабильную привязку сегментов подложки на горячей стороне к источнику тепла, а сегментов подложки на холодной стороне - к теплоотводу.

Чтобы с помощью предложенного согласно изобретению способа изготавливать термоэлементы с известной, имеющей форму меандра структурой из ветвей термоэлемента и соединительных схем, в качестве исходного материала, предпочтительно, подготавливают подложку с признаками согласно п. 6 формулы изобретения.

Термоэлемент с возможностью его изготовления, прежде всего, по способу согласно изобретению имеет признаки согласно п. 7 формулы изобретения.

Поскольку несущие компоненты термоэлемента выполнены исключительно из материала с хорошей электро- и теплопроводностью, отпадает необходимость в планировании отдельных соединительных схем для соединения с обеспечением электропроводности друг с другом ветвей термоэлемента на горячей или холодной стороне. Кроме того, хорошо проводящий тепло материал несущих компонентов улучшает подвод тепла к соединительным схемам/отвод тепла от них, которые как таковые заданы собственно несущими компонентами. В качестве электро- и теплопроводного материала для несущих компонентов используются, прежде всего, металлы, которые, к тому же, имеют высокую теплопроводность и тем самым дополнительно улучшают подвод тепла к соединительным схемам термоэлемента/отвод тепла от них.

Монтажные плоские поверхности всех расположенных в одной плоскости несущих компонентов можно особенно легко монтировать вместе с плоскими ветвями термоэлемента с использованием способа автоматизированного изготовления. Одну краевую область каждой ветви термоэлемента размещают на несущем компоненте на горячей стороне, а другой конец размещают на несущем компоненте на холодной стороне.

Несущие компоненты располагают на таком расстоянии друг от друга, что они не входят в контакт друг с другом. Тем самым исключается короткое замыкание между электропроводящими несущими компонентами, которые используются, в том числе, и как соединительные схемы. Кроме того, пространственное разнесение несущих компонентов способствует тому, что обеспечивается тепловая развязка несущих компонентов на горячей стороне от несущих компонентов на холодной стороне. Расстояние может быть задано, к примеру, в форме воздушного зазора с шириной примерно в 0,1 мм.

Для обеспечения дополнительной механической стабилизации в связке из несущих компонентов и относительно тонких ветвей термоэлемента, толщина которых, предпочтительно, составляет от 20 мкм до 500 мкм, термоэлемент имеет по меньшей мере один корпус, который неразъемно соединен с несущим компонентом на горячей стороне и с несущим компонентом на холодной стороне каждой ветви термоэлемента и охватывает каждую ветвь термоэлемента. Установка корпуса способствует фиксации конструктивных элементов друг с другом и к тому же повышает виброустойчивость и ударную прочность термоэлемента, что особенно важно при установке термоэлемента на (подвижном) машинном оборудовании. Кроме того, установка корпуса представляет собой защиту чувствительных ветвей термоэлемента от соприкосновений, влаги и загрязнений. Установку корпуса выполняют, прежде всего, по технике литья. Корпус изготавливают из не проводящего электрический ток материала, имеющего к тому же и относительно плохую теплопроводность, например из пенокерамики, стекла или термореактивных пластмасс. Учитывая толщину ветвей термоэлемента в указанном предпочтительном диапазоне толщин, установка корпуса при выборе соответствующего материала вряд ли скажется отрицательно на коэффициенте полезного действия термоэлемента.

В случае выполнения несущих компонентов из эластично или пластично деформируемого материала термоэлемент можно использовать в многочисленных вариантах возможного применения. Кроме того, на не заключенных в корпус участках деформируемый материал позволяет выполнять изгиб несущих компонентов.

Оптимизированный подвод тепла к несущим компонентам/отвод тепла от них, используемых в качестве соединительных схем, достигается, если контактный участок каждого несущего компонента не охвачен корпусом. Через этот контактный участок теплота может беспрепятственно подводиться или отводиться через корпус.

Для обеспечения стабильной привязки к источнику тепла на горячей стороне или к теплоотводу на холодной стороне контактные участки можно выполнить отогнутыми из плоскости монтажной поверхности.

Отогнутые контактные участки могут быть закреплены на двух расположенных с удалением и параллельно друг другу пластинах модуля, причем контактные участки несущих компонентов на горячей стороне соединяются с одной из двух пластин, а контактные участки несущих компонентов на холодной стороне соединяются с другой из двух пластин. Подобным образом расположенный между пластинами модуля термоэлемент может быть отогнут один или несколько раз примерно на 180 градусов относительно перпендикулярно проходящей к пластинам линии сгиба (складчатый термоэлемент).

Далее приведено подробное описание термоэлемента согласно изобретению, а также способа его изготовления со ссылкой на фиг. 1-8.

Показано на:

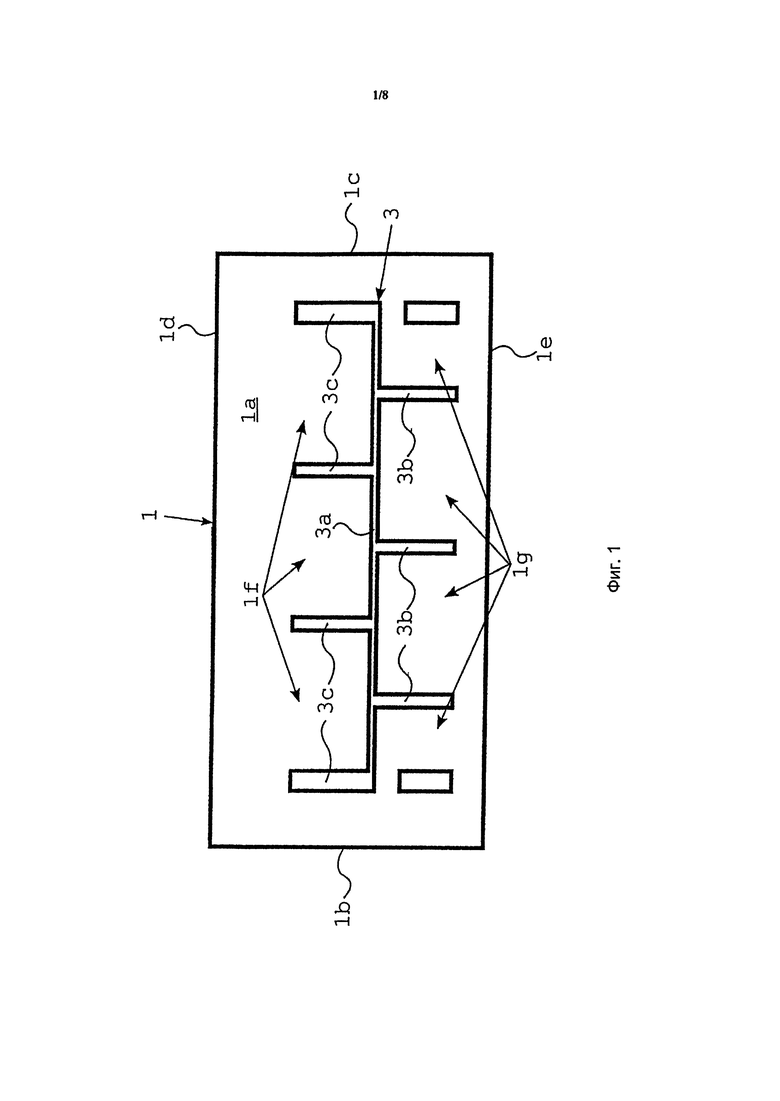

Фиг. 1 - обеспечение подложки для изготовления термоэлемента,

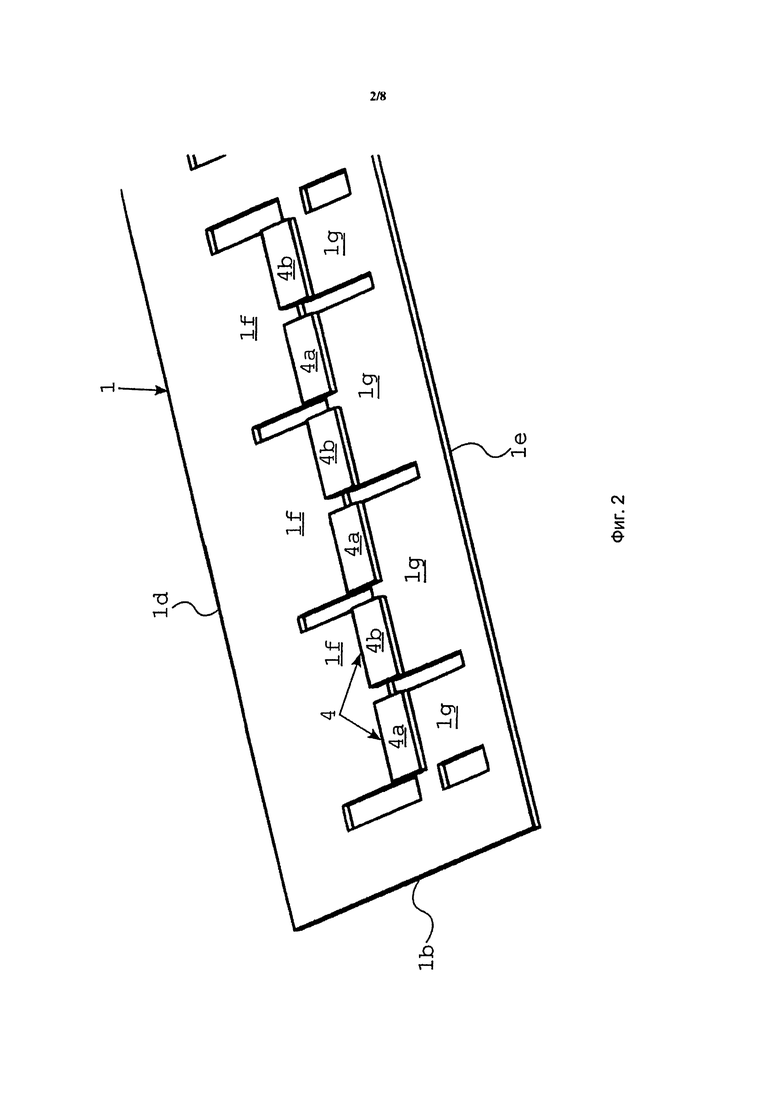

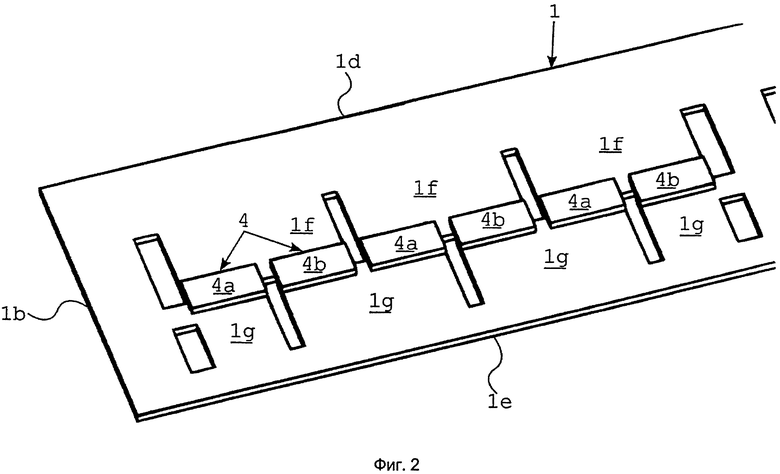

Фиг. 2 - монтаж на подложке согласно фиг. 1 ветвей термоэлемента,

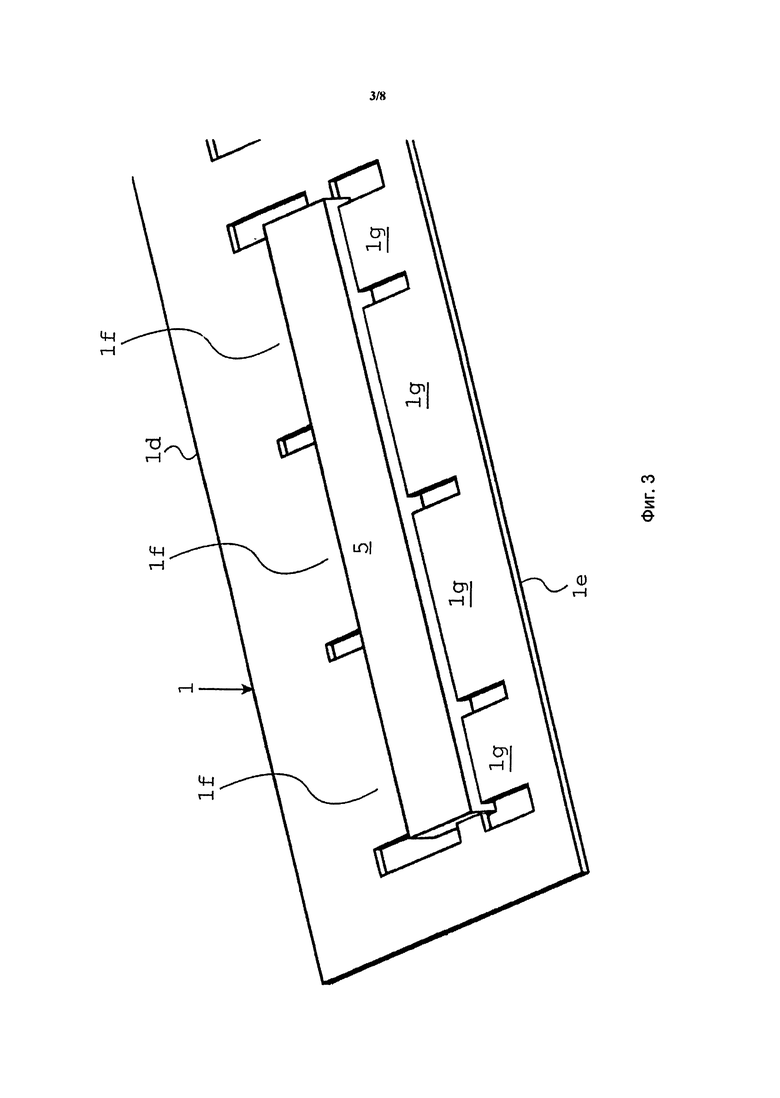

Фиг. 3 - установка корпуса,

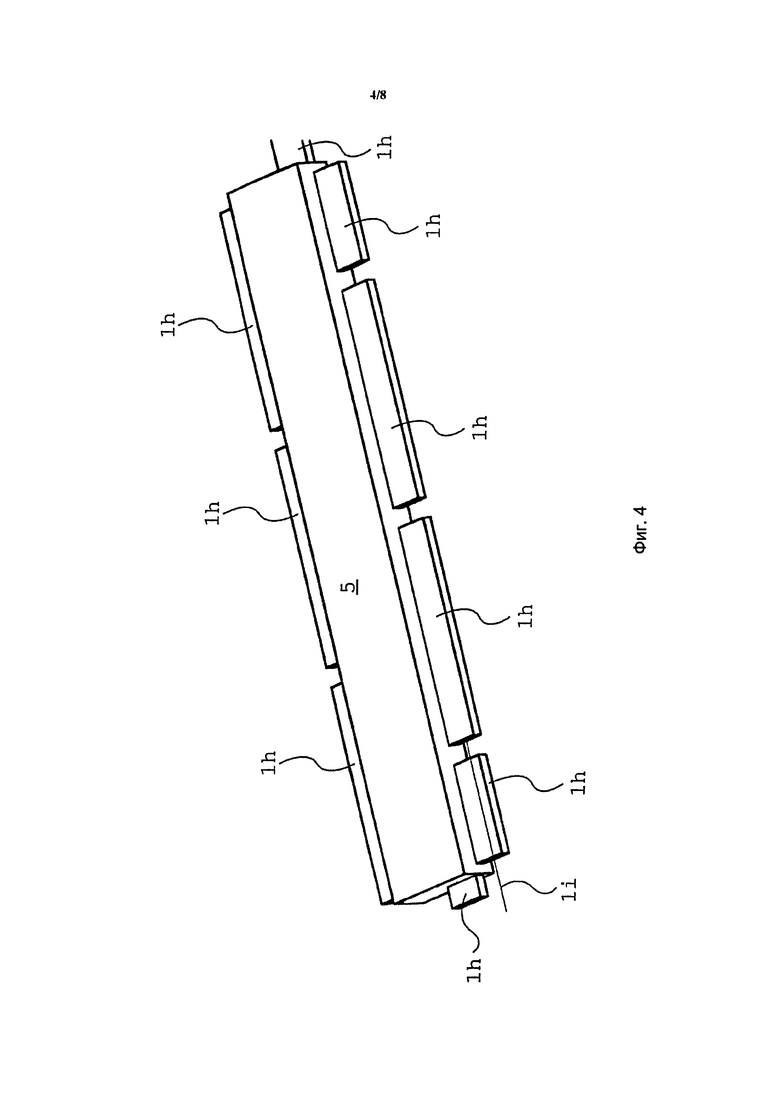

Фиг. 4 - отделение частей подложки согласно фиг. 1 и окончательное изготовление термоэлемента,

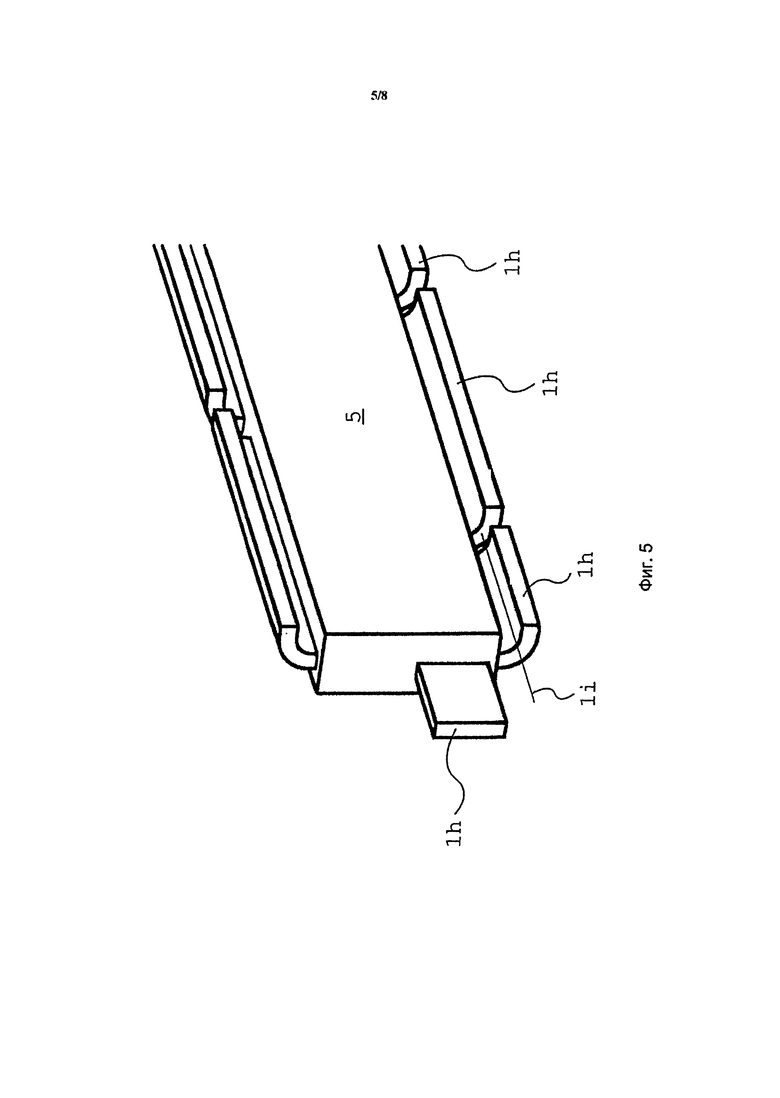

Фиг. 5 - термоэлемент согласно фиг. 4 с отогнутыми контактными участками,

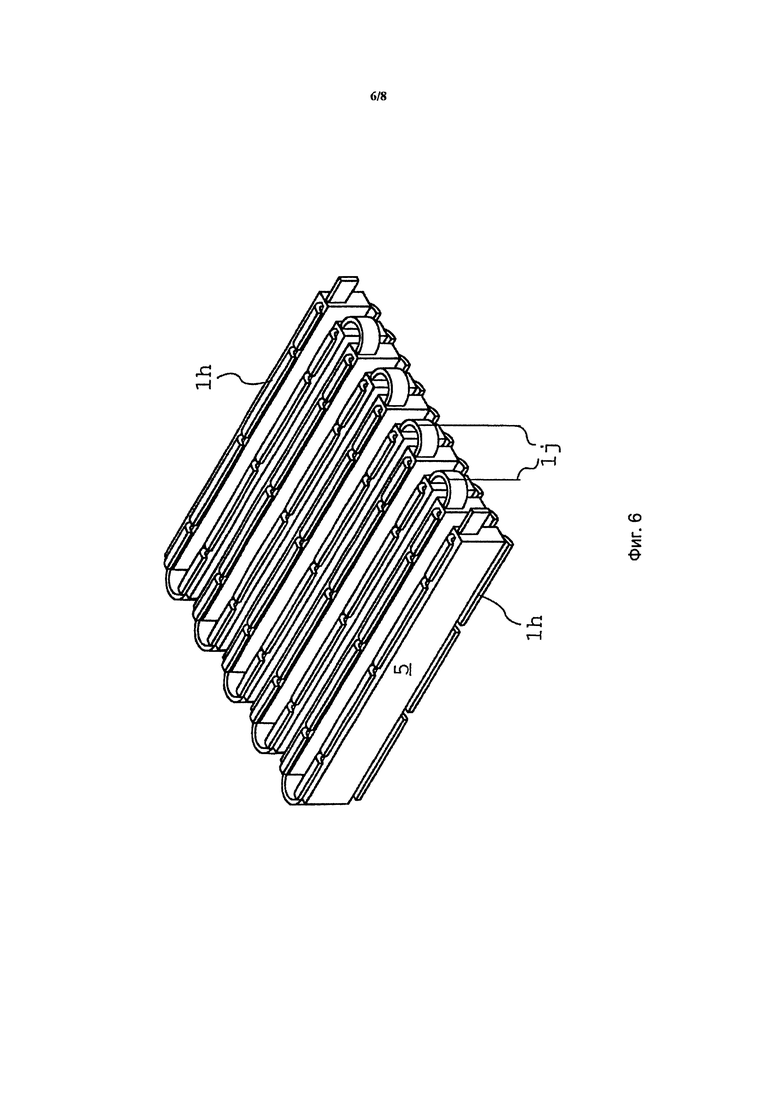

Фиг. 6 - термоэлемент согласно фиг. 5 с участками, попеременно отогнутыми на 180 градусов относительно линии сгиба, параллельной торцам подложки,

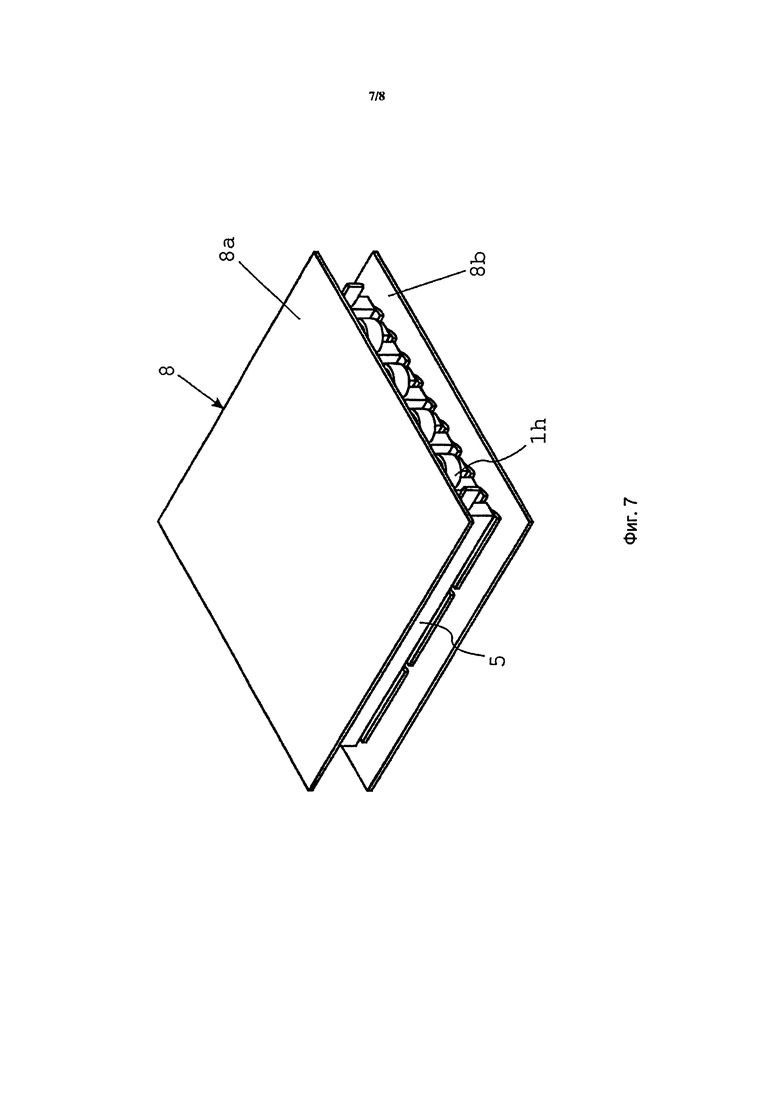

Фиг. 7 - модуль с многократно согнутым термоэлементом согласно фиг. 6, а также

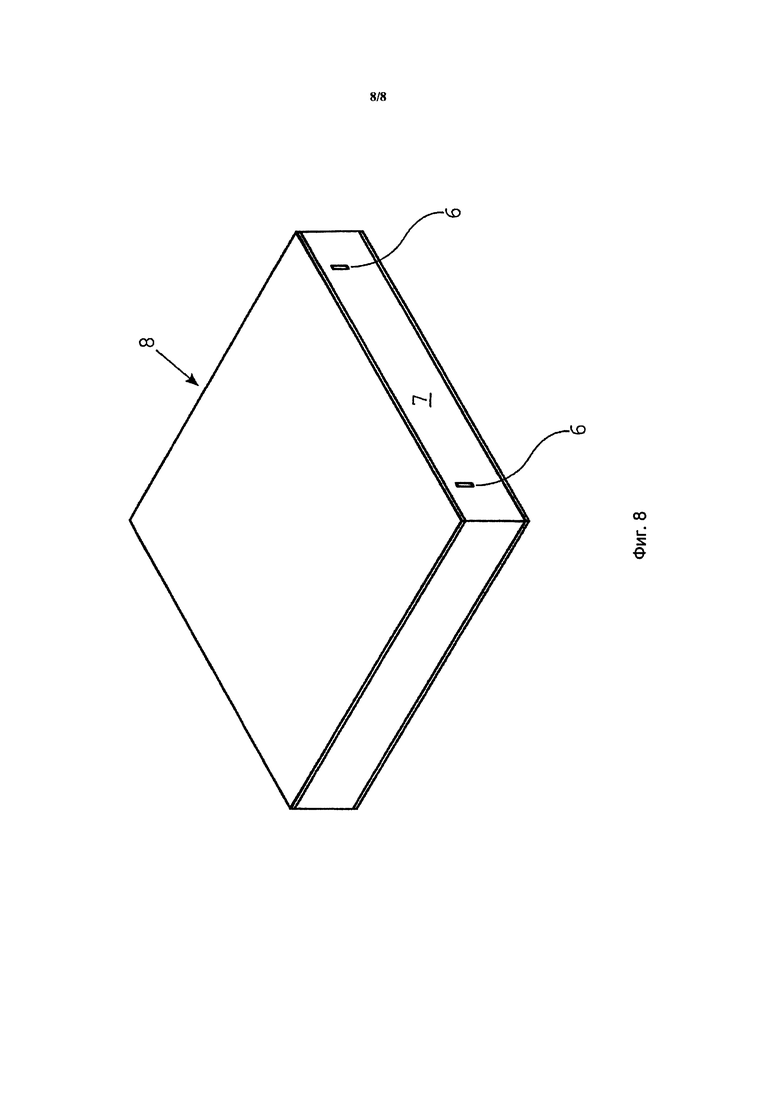

Фиг. 8 - полностью отлитый под давлением модуль согласно фиг. 7.

На фиг. 1 проиллюстрировано обеспечение (предварительная подготовка) пластинчатой подложки (1) из электропроводного материала, прежде всего, в форме тонкого металлического листа. Поверхности (1а) плоской и прямоугольной подложки (1) ограничены по бокам - торцами (1b, 1с), по горячей стороне - продольной стороной (1d), а по холодной стороне - продольной стороной (1е).

В подложке (1) расположен проем (3), который разделяет подложку (1) на электропроводящие сегменты (1f) подложки на горячей стороне и электропроводящие сегменты (1g) подложки на холодной стороне подложки. Проем (3) имеет первый участок (3а), который проходит параллельно продольным сторонам (1d, 1е) подложки (1). От первого участка (3а) простираются соответственно три вторых участка (3b) по направлению к продольной стороне (1е) на холодной стороне подложки. От первого участка (3а) простираются, кроме того, четыре третьих участка (3с) по направлению к продольной стороне (1d) на горячей стороне подложки, причем вторые и третьи участки (3b, 3с) расположены со смещением по отношению друг к другу. Кроме того, подложка (1) имеет окружающие проем (3) и сегменты (1f, 1g) подложки части подложки, которые задают стабилизирующую кромку, проходящую вдоль продольных сторон (1d, 1е), а также торцов (1b, 1с) подложки (1).

Проем (3) в представленном примере конструктивного выполнения выполнен как проем в подложке между различными сегментами (1f, 1g) подложки. Подложка (1) в представленном примере конструктивного выполнения выполнена в форме металлического листа. При этом, однако, речь может идти также и о подложке из эластичного электропроводящего материала, который, представляя собой, например, пленку, может наматываться на катушку.

На фиг. 2 показано, как на подложку (1) согласно фиг. 1 монтируются ветви (4) термоэлемента. Ветви (4) термоэлемента из полупроводникового материала (4а), легированного акцепторной примесью p-типа, и из полупроводникового материала (4b), легированного донорной примесью n-типа, с обеспечением электропроводности соединяются друг с другом попеременно на горячей стороне (1d) и холодной стороне (1е) посредством используемых в качестве соединительных элементов сегментов (1f, 1g) подложки. Для этого каждую ветвь (4) термоэлемента с обеспечением электропроводности соединяют с электропроводящим сегментом (1f) подложки на горячей стороне и с электропроводящим сегментом (1g) подложки на холодной стороне, в результате чего на подложке (1) возникает известная, имеющая форму меандра структура из ветвей (4а, 4b) термоэлемента из легированного акцепторной примесью p-типа и легированного донорной примесью n-типа полупроводникового материала. Электропроводящее соединение выполняют с помощью паяльной или оплавляемой пасты или, альтернативно, с использованием электропроводящих клеящих веществ.

После этого на подложку (1) наносят изображенный на фиг. 3 корпус (5), который неразъемно соединяется с подложкой (1) в сегментах (1f) и (1g) подложки и полностью заключает в себя ветви (4а, 4b) термоэлемента. Корпус (5) простирается целиком над первым участком (3а) проема (3) с заходом на электропроводящие сегменты (1f, 1g) подложки, причем, однако, по меньшей мере один распознаваемый на фиг. 4 контактный участок (1h) каждого электропроводящего сегмента (1f, 1g) подложки не заключается в корпус (5).

Для предотвращения короткого замыкания между электропроводящими сегментами (1f, 1g) подложки корпус (5) выполняют из не проводящего электроток неорганического или органического материала. Установка корпуса может выполняться посредством формования под давлением, способом литья или напылением. В предпочтительном решении предусмотренный для корпуса (5) материал наносят на обе поверхности (1а) подложки так, что ветви (4) термоэлемента как с верхней, так и с нижней стороны полностью заключаются в корпус.

Для предотвращения непосредственного прохождения электрического тока между электропроводящими сегментами (1f) подложки на горячей стороне и сегментами (1g) подложки на холодной стороне, после монтажа элементов (фиг. 2) и установки корпуса (фиг. 3) выполняют отделение предназначенных только лишь для стабилизации частей подложки, (т.е. отделяют) стабилизирующую кромку подложки (1). Отделение может быть осуществлено с помощью лазера или другого режущего и вырубочного инструмента в рамках автоматизированного процесса. Окончательно изготовленный после отделения стабилизирующей кромки термоэлемент представлен на фиг. 4.

На контактных участках (1h) подложка имеет области сгиба для отгибания каждого контактного участка (1h) относительно линии сгиба (1i) параллельно продольным сторонам (1d, 1е). Прежде всего, в случае с относительно малыми толщинами подложек может оказаться целесообразным выполнение отгибания контактных участков (1h) под углом примерно в 90 градусов, как изображено на фиг. 5, чтобы получить стабильное соединение с расположенными с удалением керамическими пластинами модуля по меньшей мере с одним термоэлементом согласно фиг. 5. В том случае, если отделение стабилизирующей кромки осуществляют с помощью вырубочного инструмента, отгибание на 90 градусов может быть выполнено по ходу той же самой технологической операции.

Удлиненный термоэлемент может быть отогнут попеременно на 180 градусов по часовой стрелке и против часовой стрелки соответственно между двумя ветвями (4а, 4b) термоэлемента в нескольких не заключенных в корпус областях сгиба для отгибания подложки относительно линии сгиба (1j) параллельно торцам (1b, 1с). В результате получается «складчатая трехмерная структура», распознаваемая на фиг. 6.

Термоэлемент согласно фиг. 5 может быть закреплен непосредственно на протяженном источнике тепла или теплоотводе, например на трубке. Если в случае с источником тепла или теплоотводом речь идет о предмете с незначительной протяженностью по длине, тогда в предпочтительном решении с этим предметом соединяют складчатую структуру согласно фиг. 6. Возможностями для выполнения соединения считаются, например, спайка, приварка или склейка.

Один или несколько термоэлементов согласно фиг. 4 или фиг. 5 могут также располагаться между двумя керамическими пластинами. На фиг. 7 показан складчатый термоэлемент согласно фиг. 6, который расположен между двумя пластинами (8а, 8b). Соединение выполняют аналогичным образом, а именно посредством, например, спайки, приварки или склейки контактных участков (1h) с пластинами (8а, 8b). При этом важно, чтобы образующие модуль (8) пластины (8а, 8b) были изготовлены из материалов с хорошей теплопроводностью, причем через пластины не должны выполняться никакие электропроводящие соединения между различными контактными участками (1h). Прежде всего, речь идет о керамических материалах.

В конце концов, модуль согласно фиг. 7 в целях дополнительного повышения механической устойчивости может быть заполнен заливочной массой (7). Из заполненного, представленного на фиг. 8 модуля (8) выводят электрические контакты (6) для установления контакта с термоэлементом.

Термоэлемент, изготовленный, прежде всего, в соответствии со способом согласно изобретению, включает в себя распознаваемые на фиг. 2 ветви (4а, 4b) термоэлемента из полупроводникового материала, легированного акцепторной примесью p-типа и донорной примесью n-типа, которые попеременно на горячей стороне и холодной стороне с обеспечением электропроводности соединены друг с другом, причем температурный градиент между горячей и холодной стороной термоэлемента может подаваться на или отводиться от распознаваемых на фиг. 4 контактных участков (1h).

Термоэлемент имеет несколько частично закрытых представленным на фиг. 4 корпусом (5) плоских несущих компонентов на холодной и горячей стороне термоэлемента (10), которые выполнены исключительно из электро- и теплопроводного материала заранее подготовленной к изготовлению и изображенной на фиг. 1 подложки (1). Только контактные участки (1h) несущих компонентов выступают из корпуса (5), в то время как плоские, лежащие все в одной плоскости и монтажные поверхности каждого несущего компонента заключены в корпус (5).

Каждая ветвь (4а, 4b) термоэлемента смонтирована на монтажной поверхности несущего компонента на горячей стороне и на монтажной поверхности несущего компонента на холодной стороне и с обеспечением электро- и теплопроводности соединена с монтажной поверхностью на горячей стороне и с монтажной поверхностью на холодной стороне. Монтажная поверхность задана, прежде всего, сегментами (1f, 1g) заранее подготовленной подложки (см. фиг. 1).

Все несущие компоненты расположены с удалением друг от друга таким образом, что не соприкасаются друг с другом. Расстояние между ними соответствует, прежде всего, ширине проема (3) в подложке согласно фиг. 1.

Предпочтительно, термоэлемент имеет распознаваемый, прежде всего, на фиг. 5 корпус (5), который с обеих сторон нераъемно соединен с несущим компонентом на горячей стороне и с несущим компонентом на холодной стороне каждой ветви термоэлемента и охватывает каждую ветвь термоэлемента. Благодаря этому доступ к ветвям термоэлемента с нижней стороны через дистанционные участки между соседними несущими компонентами также оказывается заключенным в корпус.

Распознаваемые на фиг. 2 ветви (4а, 4b) термоэлемента имеют толщину в диапазоне от 20 мкм до 500 мкм. С таким используемым согласно изобретению промежуточным диапазоном размеров термоэлементы по сопоставимости с тонкопленочной технологией можно монтировать в одной плоскости. Существует возможность передачи электрического тока и теплоты через плоские электро- и теплопроводные несущие компоненты на опирающиеся на них участки плоских ветвей термоэлемента.

Несущие компоненты выполнены из пластично деформируемого материала, прежде всего из металла. Это позволяет выполнять отгиб несущих компонентов за пределами предназначенного монтажного сегмента для выполнения, например, распознаваемых на фиг. 5 контактных участков.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Подложка

1а Поверхность

1b Торец

1с Торец

1d Продольная сторона

1е Продольная сторона

1f Сегмент подложки

1g Сегмент подложки

1h Контактный участок

1i Линия сгиба

1j Линия сгиба

3 Проем

3а Первый участок

3b Второй участок

3с Третий участок

4 Ветвь термоэлемента

4а Легированный акцепторной примесью p-типа полупроводниковый материал

4b Легированный донорной примесью n-типа полупроводниковый материал

5 Корпус

6 Электрический контакт

7 Заливочная масса

8 Модуль

8а Пластина(горячая сторона)

8b Пластина (холодная сторона)

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2011 |

|

RU2546830C2 |

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2007 |

|

RU2364803C2 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 2010 |

|

RU2543697C2 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 2012 |

|

RU2573607C2 |

| КОМБИНИРОВАННОЕ ПРОИЗВОДСТВО ТЕПЛА И ЭЛЕКТРОЭНЕРГИИ ДЛЯ ЖИЛЫХ И ПРОМЫШЛЕННЫХ ЗДАНИЙ С ИСПОЛЬЗОВАНИЕМ СОЛНЕЧНОЙ ЭНЕРГИИ | 2009 |

|

RU2513649C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ | 2015 |

|

RU2604180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2021 |

|

RU2779528C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ОХЛАЖДАЮЩИЙ МОДУЛЬ | 2013 |

|

RU2534445C1 |

| ЭКОНОМИЧНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ ЭЛЕМЕНТОВ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 2017 |

|

RU2695586C1 |

Изобретение относится к термоэлектрическому преобразованию энергии. Сущность: способ изготовления плоских термоэлементов включает обеспечение электро- и теплопроводной подложки по меньшей мере с одним проемом, который разделяет подложку на сегменты подложки, монтаж на подложке ветвей термоэлемента. Каждую ветвь термоэлемента соединяют с сегментом подложки на горячей и холодной стороне. Устанавливают корпус таким образом, чтобы он окружал ветви термоэлемента. Корпус неразъемно соединяется с сегментами подложки. Отделяют части подложки таким образом, чтобы по меньшей мере посредством одного проема предотвращалось прохождение электрического тока между сегментами подложки. Изобретение относится также к подходящей для осуществления способа подложке и изготавливаемому этом способом термоэлементу, а также модулю из термоэлементов. Технический результат: снижение трудоемкости изготовления термоэлемента с уменьшением использования термоэлектрического материала при большой стабильности термоэлемента. 4 н. и 14 з.п. ф-лы, 8 ил.

1. Способ изготовления термоэлемента по меньшей мере с двумя ветвями (4) термоэлемента соответственно из легированного акцепторной примесью p-типа и легированного донорной примесью n-типа полупроводникового материала, которые попеременно на горячей стороне и холодной стороне с обеспечением электропроводности соединены друг с другом, включающий в себя следующие шаги:

- обеспечение подложки (1), которая состоит исключительно из электро- и теплопроводного материала и имеет по меньшей мере один проем (3), который разделяет подложку (1) на сегменты (1f) подложки на горячей стороне и сегменты (1g) подложки на холодной стороне термоэлемента,

- монтаж на подложке (1) ветвей (4) термоэлемента, причем каждую ветвь (4) термоэлемента располагают на сегменте (1f) подложки на горячей стороне и на сегменте (1g) подложки на холодной стороне и с обеспечением электро- и теплопроводности соединяют с сегментом (1f) подложки на горячей стороне и сегментом (1g) подложки на холодной стороне,

- установка корпуса (5) таким образом, что окружается, по меньшей мере, каждая ветвь (4) термоэлемента, и корпус (5) неразъемно соединяется с сегментом (1f) подложки на горячей стороне и сегментом (1g) подложки на холодной стороне каждой ветви (4) термоэлемента,

- отделение частей подложки таким образом, что по меньшей мере посредством одного проема (3) в подложке (1) предотвращается прохождение электрического тока между сегментами (1f, 1g) подложки.

2. Способ по п. 1, отличающийся тем, что на подложке (1) монтируют ветви (4) термоэлемента с толщиной в диапазоне от 20 мкм до 500 мкм.

3. Способ по п. 1 или 2, отличающийся тем, что отделение частей подложки (1) происходит после установки корпуса (5).

4. Способ по п. 1 или 2, отличающийся тем, что после отделения частей подложки в не заключенных в корпус сегментах подложки смонтированную подложку (1) сгибают по линии сгиба (1i).

5. Способ по п. 3, отличающийся тем, что после отделения частей подложки в не заключенных в корпус сегментах подложки смонтированную подложку (1) сгибают по линии сгиба (1i).

6. Способ по п. 1 или 2, отличающийся тем, что с удалением и параллельно друг другу располагают две пластины (8а, 8b) из изоляционного материала, и подложку (1) соединяют на горячей стороне с одной (8а) из двух пластин, а на холодной стороне соединяют с другой (8b) из двух пластин.

7. Способ по п. 3, отличающийся тем, что с удалением и параллельно друг другу располагают две пластины (8а, 8b) из изоляционного материала, и подложку (1) соединяют на горячей стороне с одной (8а) из двух пластин, а на холодной стороне соединяют с другой (8b) из двух пластин.

8. Способ по п. 4, отличающийся тем, что с удалением и параллельно друг другу располагают две пластины (8а, 8b) из изоляционного материала, и подложку (1) соединяют на горячей стороне с одной (8а) из двух пластин, а на холодной стороне соединяют с другой (8b) из двух пластин.

9. Способ по п. 5, отличающийся тем, что с удалением и параллельно друг другу располагают две пластины (8а, 8b) из изоляционного материала, и подложку (1) соединяют на горячей стороне с одной (8а) из двух пластин, а на холодной стороне соединяют с другой (8b) из двух пластин.

10. Подложка для обеспечения в способе по одному из пп. 1-9, отличающаяся тем, что:

- подложка (1) состоит исключительно из электро- и теплопроводного материала,

- подложка (1) имеет прямоугольную форму,

- поверхности (1а) подложки (1) по бокам ограничены торцами (1b, 1с), а по горячей и холодной стороне ограничены продольными сторонами (1d, 1е),

- подложка имеет по меньшей мере один проем (3), который разделяет подложку (1) на сегменты (1f) подложки на горячей стороне и сегменты (1g) подложки на холодной стороне термоэлемента, причем

- проем (3) в подложке (1) имеет первый участок (3а), который проходит параллельно продольным сторонам (1d, 1е),

- проем (3) в подложке (1) имеет по меньшей мере один второй участок (3b), который простирается от первого участка (3а) по направлению к продольной стороне (1е) на холодной стороне,

- проем (3) в подложке (1) имеет по меньшей мере один третий участок (3с), который простирается от первого участка (3а) по направлению к продольной стороне (1d) на горячей стороне, и

- второй и третий участки (3b, 3с) расположены со смещением по отношению друг к другу.

11. Термоэлемент по меньшей мере с двумя ветвями термоэлемента соответственно из легированного акцепторной примесью p-типа и легированного донорной примесью n-типа полупроводникового материала, которые попеременно на горячей стороне и холодной стороне с обеспечением электропроводности соединены друг с другом, причем между горячей и холодной стороной термоэлемента является подводимым или отводимым температурный градиент, отличающийся тем, что:

- термоэлемент имеет несколько несущих компонентов на горячей стороне и несколько несущих компонентов на холодной стороне термоэлемента, которые выполнены исключительно из электро- и теплопроводного материала,

- каждый несущий компонент имеет плоскую монтажную поверхность,

- плоские монтажные поверхности всех несущих компонентов расположены в одной плоскости,

- несущие компоненты расположены с удалением друг от друга таким образом, что они не входят в контакт друг с другом,

- каждая ветвь термоэлемента с обеспечением электро- и теплопроводности соединена с монтажной поверхностью несущего компонента на горячей стороне и с монтажной поверхностью несущего компонента на холодной стороне, и

- термоэлемент имеет по меньшей мере один корпус, который неразъемно соединен с несущим компонентом на горячей стороне и с несущим компонентом на холодной стороне каждой ветви термоэлемента и который охватывает каждую ветвь термоэлемента.

12. Термоэлемент по п. 11, отличающийся тем, что ветви термоэлемента имеют толщину в диапазоне от 20 мкм до 500 мкм.

13. Термоэлемент по п. 11 или 12, отличающийся тем, что несущие компоненты выполнены из эластично- или пластично-деформируемого материала.

14. Термоэлемент по п. 11 или 12, отличающийся тем, что контактный участок (1h) несущих компонентов не охвачен корпусом (5).

15. Термоэлемент по п. 13, отличающийся тем, что контактный участок (1h) несущих компонентов не охвачен корпусом (5).

16. Термоэлемент по п. 14, отличающийся тем, что контактный участок (1h) отогнут из плоскости монтажной поверхности.

17. Термоэлемент по п. 15, отличающийся тем, что контактный участок (1h) отогнут из плоскости монтажной поверхности.

18. Модуль, включающий в себя по меньшей мере один термоэлемент по одному из пп. 11-17, отличающийся тем, что модуль (8) имеет две расположенные с удалением и параллельно друг другу пластины (8а, 8b) из изоляционного материала, причем термоэлемент на горячей стороне соединен с одной (8а) из двух пластин, а на холодной стороне соединен с другой (8b) из двух пластин.

| GB 911828, 28.11.1962 | |||

| EP 1102333 A2, 23.05.2001 | |||

| US 7875791 B2, ?25.01.2011 | |||

| US 6958443 B2, 25.10.2005 | |||

| Термоэлемент | 1973 |

|

SU455702A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1998 |

|

RU2131156C1 |

Авторы

Даты

2016-06-10—Публикация

2012-10-22—Подача