Область техники

Изобретение относится к области химико-термического упрочнения поверхности стали путем использования плазмы дугового разряда между деталью и графитовым электродом и может быть использовано при ремонте сельскохозяйственной техники, в частности для упрочнения поверхности рабочих органов почвообрабатывающих орудий.

Уровень техники

Цементация поверхностного слоя стальных изделий является эффективным средством увеличения прочностных характеристик поверхностного слоя изделия.

Для упрочнения поверхности стальных изделий существуют различные технологии, в том числе цементация поверхности с использованием плазмы дугового разряда, генерируемой между электродом из углеродсодержащего материала и поверхностью детали. Предпочтительными являются способы цементации с дуговым разрядом обратной полярности, когда электрод подключается к положительной клемме источника питания, а упрочняемая деталь подключается к отрицательной клемме источника питания, так как углерод, испаряющийся с электрода под действием электрического поля перемещается к упрочняемой поверхности и диффундирует в поверхностный слой упрочняемой детали, насыщая ее углеродом и формируя слой с повышенными прочностными характеристиками.

Известен способ упрочнения поверхности изделий из чугуна, в соответствии с которым упрочняемую сторону нагревают сварочной дугой при помощи неплавящегося угольного электрода при силе тока 180-200 А, а затем охлаждают со скоростью 400-500°С/с (авторское свидетельство СССР №1171538, C21D 5/00 от 07.08.1985). Однако при таком выполнении цементации поверхностного слоя возникают проблемы с обеспечением устойчивости горения дуги, вследствие чего поверхность детали становится неровной и содержание углерода в поверхностном слое неоднородно. В данном способе упрочнения при постоянной дуге электрод быстро перегревается на большой длине, и увеличивается расход электродов. Кроме того, после науглераживания (цементации) требуется термическая обработка изделия.

Известен способ упрочнения поверхности стальных изделий, включающий нагрев поверхности изделия до плавления электрической короткой дугой обратной полярности угольным электродом и насыщение обрабатываемой поверхности углеродом из плазменной дуги. После обработки поверхность охлаждают до температуры фазовых превращений, затем сглаживающим инструментом создают давление до пластической деформации с одновременной закалкой поверхности, причем сглаживающий инструмент охлаждают хладагентом, например водой (патент РФ №2069233, C21D 1/78, 20.11.1996). Известный способ позволяет получить достаточно ровную поверхность и одновременно провести закалку изделия. Однако для выполнения закалки необходимо дополнительное оборудование, что существенно ограничивает возможность реализации его с использованием типового сварочного оборудования.

Таким образом, существует потребность в разработке способа упрочнения поверхности стальных изделий путем цементации обрабатываемой поверхности с использованием угольного электрода при работе в режиме электродугового разряда обратной полярности.

Раскрытие изобретения

Задачей настоящего изобретения является разработка способа упрочнения поверхности стальных изделий с использованием дуги обратной полярности между электродом из углеродсодержащего материала и обрабатываемой поверхностью, который может обеспечить устойчивый процесс цементации поверхности стального изделия, путем насыщения поверхностного слоя углеродом из плазменного электродугового разряда и одновременную закалку изделия, и который можно осуществить, используя серийное сварочное оборудование.

Поставленная задача достигается тем, что в способе упрочнения поверхности стальных изделий, включающем цементацию поверхностного слоя изделия с использованием плазмы дугового разряда обратной полярности между электродом из углеродсодержащего материала и упрочняемой поверхностью стального изделия с перемещением электрода вдоль упрочняемой поверхности, цементацию поверхностного слоя ведут пульсирующей дугой, для чего электроду из углеродсодержащего материала сообщают колебательные движения с частотой колебаний 5-20 Гц, при этом на каждом колебании электрод из углеродсодержащего материала вводят в контакт с упрочняемой поверхностью с продолжительностью контакта 0,02-0,05 с.

Кроме того, в предлагаемом способе электрод перемещают над упрочняемой поверхностью со скоростью 0,5-2,5 см/с.

Использование пульсирующей дуги обеспечивает регулирование нагрева обрабатываемой поверхности, так как интенсивный нагрев поверхности происходит только в короткий период, когда электрод находится на заданном расстоянии от обрабатываемой поверхности и прекращается, когда электрод находится в контакте с обрабатываемой поверхностью изделия. В зоне разряда происходит быстрое насыщение поверхностного слоя изделия углеродом из электродугового разряда обратной полярности. При этом близлежащая зона не успевает нагреться до высоких температур. При последующем контакте электрода с поверхностью изделия дуга прерывается, имеет место короткое замыкание в зоне контакта электрода с обрабатываемой поверхностью и резкое уменьшение теплового потока в изделие, что обеспечивает охлаждение обработанной зоны поверхности изделия. Сталь в зоне контакта разогревается до температуры, близкой к температуре плавления, что способствует быстрому последующему насыщению обрабатываемой поверхности углеродом при работе в режиме дугового разряда обратной полярности. Предлагаемые в изобретении частота колебаний электрода и продолжительности работы в режиме контакта и, соответственно, длительность режима электродугового разряда, обеспечивают насыщение углеродом (цементацию) поверхностного слоя на глубину до 1-3 мм.

Предлагаемая в изобретении скорость перемещения электрода вдоль обрабатываемой поверхности обеспечивает необходимый размер зоны упрочнения в одном цикле обработки, чтобы получать непрерывную полосу цементированной поверхности стального изделия.

Предлагаемое изобретение обеспечивает устойчивый процесс цементации поверхности стальных изделий с использованием для насыщения обрабатываемой поверхности углеродом при работе в режиме электродугового разряда обратной полярности.

Краткое описание чертежей

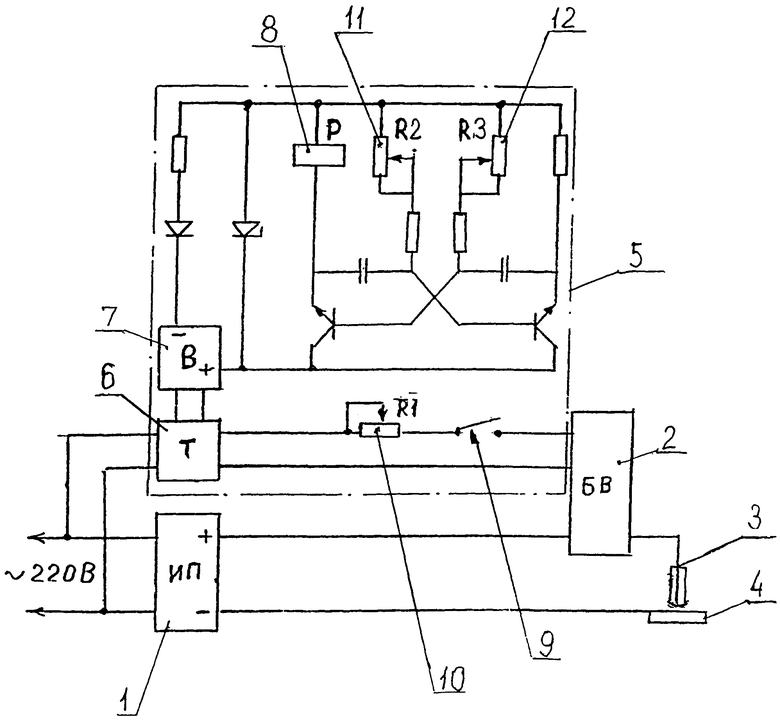

Изобретение поясняется чертежом, на котором представлена схема установки, используя которую, можно реализовать предлагаемый способ упрочнения.

Пример осуществления изобретения

Установка для упрочнения поверхности стальных изделий содержит инверторный источник питания 1 (ИП) сварочного тока, к положительной клемме которого через блок вибрации 2 подсоединен электрод 3 из углеродсодержащего материала, например угля или графита, но предпочтительно использовать электроды из графита. К отрицательной клемме источника питания 1 подсоединена упрочняемая деталь 4 (УД). Установка содержит блок управления 5 для регулирования режимов пульсирующей сварки. Блок управления содержит свой источник питания, включающий маломощный трансформатор 6 и выпрямитель 7. Блок управления 5 содержит реле 8 (P), которое управляет контактами 9 включения вибратора 2, и резистор 10 (R1) для регулировки амплитуды перемещения электрода 3. Реле 8 управляется мультивибратором, в котором, используя резисторы 11 (R2) и 12 (R3), устанавливают время импульса и длительность паузы и включения реле 8.

Предлагаемый способ реализуется следующим образом. При включении в сеть 220 В от источника питания 1 (ИП) подается напряжение к электроду 3 и обрабатываемой детали 4, маломощный трансформатор 6 запитывает катушку вибратора 2 и через выпрямитель 7 мультивибратор, реле 8 посредством контакта 9 периодически включает-выключает вибратор 2. Время импульса и паузы включения реле 8, а соответственно и пульсации дуги устанавливают резисторами 11 (R1) и 12 (R2) (возможно и дискретное переключение). Резистор 10 предназначен для подрегулировки амплитуды колебания электрода. Во время контакта с деталью возникает прерывистая дуга, которая приводит к оплавлению металла в точке касания, испарению электрода с образованием атомарного углерода. Последний под действием потенциала обратной полярности притягивается к оплавленной зоне и диффундирует в металл, т.е. происходит цементация. Обработку поверхности ведут при силе тока 150-250 А при напряжении в режиме короткого замыкания (контакт электрода с поверхностью детали) не выше 1 В, и при напряжении в режиме электродугового разряда 30-40 В.

При перемещении электрода со скоростью 0,5-2,5 см/с предпочтительно примерно 1 см/сек. и частотой колебаний 5-20 Гц, предпочтительно 10-20 Гц каждая предыдущая ванночка оплавленного металла быстро остывает за счет теплоотвода в изделие, и таким образом происходит закалка. Деталь при такой технологии нагревается незначительно. При скорости горизонтального перемещения электрода меньше 0,5 см/с, а также при частотах колебаний электрода больше 20 Гц не удается подобрать эффективное соотношение между работой в режиме электродугового разряда и режимом короткого замыкания (контакта с деталью). При скорости горизонтального перемещения электрода больше 2,5 см/с, а также при частотах колебаний электрода меньше 5 Гц не удается обеспечить одновременно и насыщение поверхностного слоя углеродом и закалку обрабатываемой поверхности.

Упрочнение проводится не на постоянном, а на переменно пульсирующем токе, для чего в сварочную цепь вместо обычного устанавливается виброэлектрододержатель графитового электрода с повышенной амплитудой вибрации. Включение-выключение и подрегулировка вибратора происходит от блока управления.

Преимущество заявленного устройства заключается в применении вибратора, частота срабатывания которого и подрегулировка амплитуды колебания осуществляется от блока управления, причем для комплектации блока управления могут быть использованы применяемые в промышленности реле пульсации дуги типа РПД-М или реле, собранные по схеме мультивибратора (см фиг. 1), а подрегулировка амплитуды - путем установки резистора в цепь питания. Весь этот комплекс обеспечивает возможность работы на переменно пульсирующем токе, что, в свою очередь, обеспечивает стабильность горения дуги (с легким потрескиванием), снижает температуру электрода по длине и, главное, исключает последующую термическую обработку - закалку, что весьма существенно при работе в фермерских хозяйствах.

В ГНУ ГОСНИТИ были изготовлены и испытаны опытные установки ВДГУ-2, реализующие предлагаемый способ упрочнения, которые хорошо показали себя в работе. Производительность ВДГУ-2 до 20 см2/мин, глубина упрочнения слоя 1-3 мм, твердость HRC 55-60.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения лезвий рабочих органов | 2019 |

|

RU2718521C1 |

| Способ упрочнения режущей части рабочих органов | 2019 |

|

RU2717443C1 |

| Способ электроконтактного термоупрочнения режущей части рабочих органов | 2019 |

|

RU2718522C1 |

| Способ термоупрочнения режущей части рабочих органов | 2019 |

|

RU2722958C1 |

| Способ упрочнения режущей части рабочих органов | 2019 |

|

RU2733879C1 |

| Способ упрочнения режущей части рабочих органов орудий для разработки почвогрунтов | 2019 |

|

RU2722959C1 |

| Способ упрочнения лезвий рабочих органов орудий для разработки почвогрунтов | 2019 |

|

RU2726051C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНОЙ ПОВЕРХНОСТИ | 2022 |

|

RU2777087C1 |

| Способ восстановления рабочих органов почвообрабатывающих орудий с упрочнением | 2021 |

|

RU2756084C1 |

| Способ восстановления изношенных рабочих органов почвообрабатывающих машин | 2021 |

|

RU2762070C1 |

Изобретение относится к технологии упрочнения поверхности стали и может быть использовано при ремонте сельскохозяйственной техники. Способ упрочнения поверхности стальных изделий включает цементацию поверхностного слоя стального изделия с использованием плазмы дугового разряда обратной полярности между электродом из углеродсодержащего материала и упрочняемой поверхностью стального изделия с перемещением электрода вдоль упрочняемой поверхности. Цементацию поверхностного слоя ведут пульсирующей дугой, для чего электроду из углеродсодержащего материала сообщают колебательные движения с частотой колебаний 5-20 Гц, при этом на каждом колебании электрод из углеродсодержащего материала вводят в контакт с упрочняемой поверхностью с продолжительностью контакта 0,02-0,05 с. Предлагаемый способ упрочнения обеспечивает глубину упрочнения слоя 1-3 мм и твердость HRC 55-60. 1 з.п. ф-лы, 1 ил.

1. Способ упрочнения поверхности стальных изделий, включающий цементацию поверхностного слоя изделия с использованием плазмы дугового разряда обратной полярности между электродом из углеродсодержащего материала и упрочняемой поверхностью стального изделия с перемещением электрода вдоль упрочняемой поверхности, отличающийся тем, что цементацию поверхностного слоя ведут пульсирующей дугой, при этом электроду из углеродсодержащего материала сообщают колебательные движения с частотой колебаний 5-20 Гц, причем на каждом колебании упомянутый электрод вводят в контакт с упрочняемой поверхностью, продолжительность которого устанавливают 0,02-0,05 с.

2. Способ по п.1, отличающийся тем, что электрод перемещают над упрочняемой поверхностью со скоростью 0,5-2,5 см/с.

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069233C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2252266C2 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1991 |

|

RU2044105C1 |

| JP 2008031539 A, 14.02.2008 | |||

Авторы

Даты

2015-09-20—Публикация

2014-06-11—Подача