Изобретение относится к области машиностроения и может быть использовано при цементации и поверхностном легировании деталей и инструмента.

Известные способы цементации стали и сплавов являются длительными и малопроизводительными процессами, требуют громоздкого оборудования. Способ высокоскоростного науглероживания с применением луча лазера приводит к резкому удорожанию процесса (Упрочнение деталей лучом лазера/Под общ. ред. В.С.Коваленко. Киев: Техника, 1981).

Наиболее близким к заявляемому является способ повеpхностного упрочнения сплавов железа, по которому на упрочняемую поверхность детали накладывают слой углеродного волокнистого материала (УВМ), прижимают двумя медными электродами и пропускают ток через систему электрод-УВМ-деталь-электрод с целью оплавления поверхностного слоя за счет омического тепла, выделяемого в месте контакта УВМ-деталь с последующим растворением УВМ в поверхностном слое и образованием упрочненного слоя.

Недостатки этого способа малая площадь упрочненного слоя (до 7 см2), неравномерность глубины получаемых покрытий по всему сечению наплавки, ограничение сечения упрочняемых изделий (до 60 мм) из-за резкого увеличения потерь энергии на разогрев изделия. Кроме того, при прохождении тока через деталь происходит ее разогрев, влияющий на структуру металла детали (в некоторых случаях это недопустимо), что приводит к ограничению применения данного способа.

Цель изобретения увеличение площади и равномерности упрочненного слоя, наплавка покрытий на детали любого сечения, увеличение номенклатуры упрочняемых изделий.

Поставленная цель достигается тем, что на стальную деталь накладывают УВМ, прижимают изоляционным огнеупорным материалом и производят нагрев токами высокой частоты. При достижении температуры эвтектического плавления (1150-1450оС) происходит взаимодействие УВМ с материалом основы и после отключения источника нагpева формирование упрочненного покрытия. Время нагрева зависит от мощности генератора ТВЧ и расстояния слоя УВМ от индуктора. Для получения легированных слоев УВМ дополнительно шаржируют легирующими элементами.

Анализ патентной и научно-технической документации показал, что существуют способы поверхностного упрочнения деталей путем насыщения углеродом и легирования поверхностного слоя (Полевой С.Н. Евдокимов В.Д. Упрочнение металлов. М. Машиностроение, 1983).

Равномерные слои на деталях большого сечения возможно получать, применяя дорогостоящее оборудование, и при этом время процесса упрочнения исчисляется часами. Использование УВМ и нагрева ТВЧ для поверхностного упрочнения не известно.

При применении предложенной последовательности операций и режимов выявляются новые свойства, позволяющие получать равномерные упрочненные слои на деталях большого сечения. Время процесса упрочнения длится секунды.

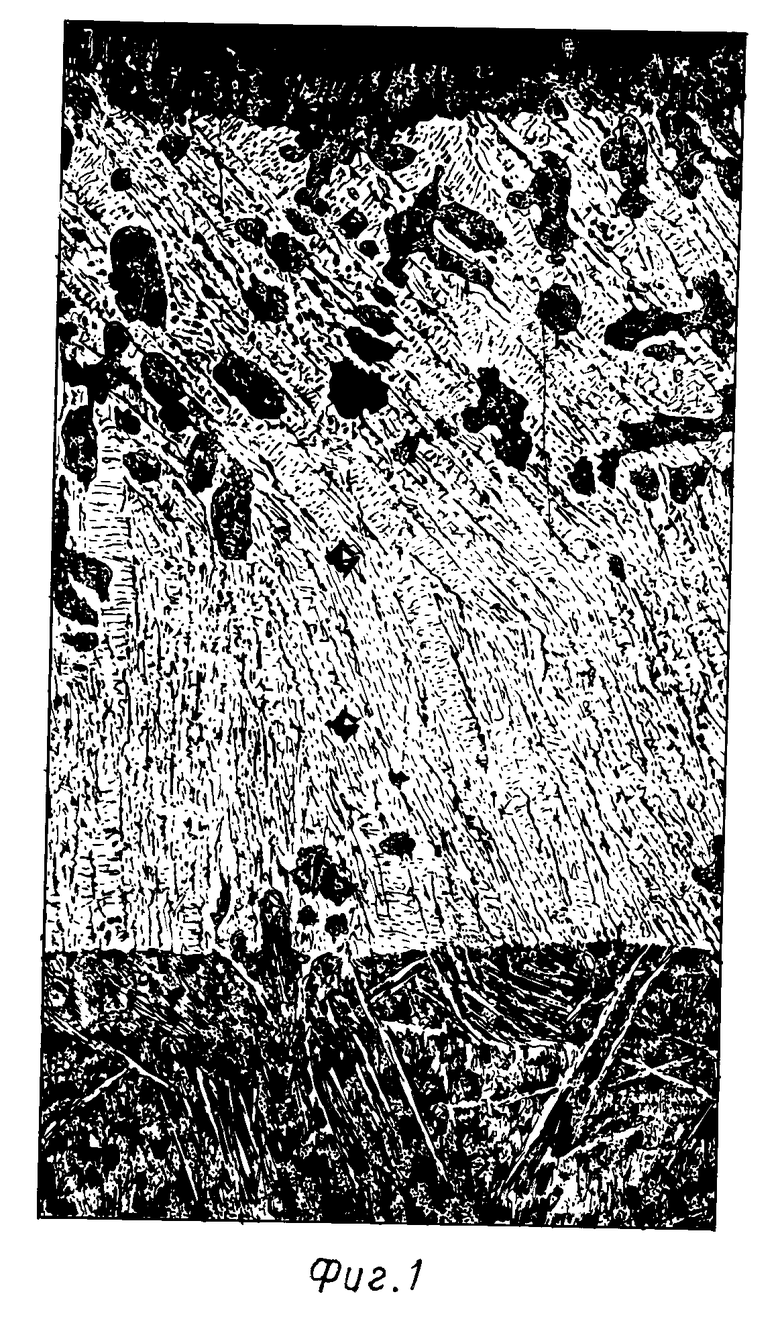

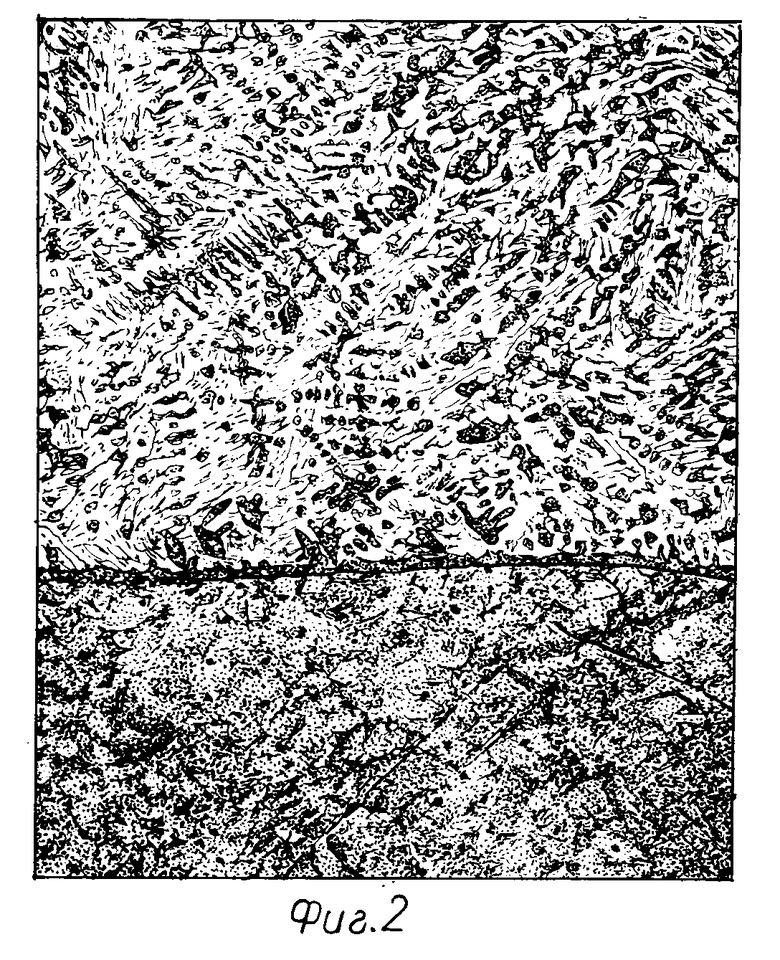

На фиг. 1 представлена фотография микроструктуры упрочненного слоя на стали 45 (травление ниталем, х 300); на фиг. 2 то же, с использованием УВМ шаржированного порошками Cr и Ni (х 400).

П р и м е р 1. На образец из стали 45 с линейными размерами 20 х 70 накладывают войлок марки карботекстин-В и прижимают огнеупорным материалом. Затем помещают под индуктор Р 10 кВт и подвергают нагреву ТВЧ до эвтектического оплавления места контакта УВМ с деталью (20 с). При нагреве его до 1150оС происходит эвтектическое плавление основы и растворение УВМ в жидкой стали. Получен слой эвтектического чугуна глубиной 0,5 мм и микротвердостью 10,5 ГПа (фиг. 1).

П р и м е р 2. На стальной образец из стали 45 с линейными размерами 20 х 70 накладывают углеродный войлок марки карботекстин-В шаржированный порошками Cr и Ni нагревают ТВЧ мощностью лампового генератора Р 10 кВт (26 с). При эвтектическом плавлении (1150оС) порошки легирующих элементов взаимодействуют с жидким расплавом и после затвердевания образуют хромоникелевый эвтектический сплав микротвердостью 10,0 ГПа (фиг. 2).

Заявляемый способ по сравнению с прототипом позволяет:

упрочнять поверхности большей площади за счет возможности передвижения упрочняемой детали, находящейся под индуктором;

получать равномерные по глубине слои из-за равномерного нагрева поверхности детали токами высокой частоты;

наносить покрытия на детали любого сечения без изменения структуры основы, так как нагрев токами высокой частоты позволяет нагревать только поверхностный слой, что значительно расширит номенклатуру упрочняемых изделий;

получать упрочненные слои различной глубины при изменении частоты тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2017585C1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2015 |

|

RU2631565C2 |

| Способ поверхностного упрочнения детали из стали | 2018 |

|

RU2688009C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЛИННОМЕРНОГО СТАЛЬНОГО ТЕЛА ВРАЩЕНИЯ | 2006 |

|

RU2303651C1 |

| Способ поверхностного упрочнения детали из стали | 2018 |

|

RU2688011C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ МАШИН | 1995 |

|

RU2098509C1 |

| Способ повышения прочности детали с покрытием | 2021 |

|

RU2777807C1 |

Использование: для поверхностного упрочнения стальных деталей. Сущность изобретения: стальные детали, преимущественно профильные, нагревают до температуры эвтектического плавления токами высокой частоты в контакте с углеродным волокнистым материалом, который прижимают к поверхности детали керамическим прижимом, повторяющим конфигурацию детали и проводят выдержку в течении необходимого для растворения углеродного волокнистого материала в расплаве. 2 ил.

СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ, преимущественно профильных, включающий их нагрев до температуры эвтектического плавления токами высокой частоты в контакте с углеродсодержащим материалом и выдержку, отличающийся тем, что, с целью увеличения площади упрочненного слоя и его равномерности, в качестве углеродсодержащего материала используют углеродный волокнистый материал, который прижимают к поверхности детали керамическим прижимом, повторяющим конфигурацию детали, а выдержку ведут в течение времени, необходимого для растворения углеродного волокнистого материала в расплаве.

| Семенов А.П | |||

| и др | |||

| Применение контактного эктектического плавления для создания поверхностных слоев | |||

| - В сб.: Защитные покрытия на металлах | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Киев: Наукова думка, 1971, с.288-293. | |||

Авторы

Даты

1995-09-20—Публикация

1991-07-04—Подача