Изобретение относится к области упрочнения стали путем нагрева электрической дугой обратной полярности с использованием угольного электрода и может быть использовано в различных отраслях - металлургии, сельском хозяйстве, оборонной промышленности, машиностроении и др.

Известен вибродуговой способ упрочнения поверхности стальных изделий (см. патент на изобретение РФ №2563572, МПК С23С 8/22, опубл. 20.09.2015). Способ включает цементацию поверхностного слоя стального изделия с использованием плазмы дугового разряда обратной полярности между электродом из углеродсодержащего материала и упрочняемой поверхностью стального изделия с перемещением электрода вдоль упрочняемой поверхности. Цементацию поверхностного слоя ведут пульсирующей дугой, для чего электроду из углеродсодержащего материала сообщают колебательные движения с частотой колебаний 5-20 Гц, при этом на каждом колебании электрод из углеродсодержащего материала вводят в контакт с упрочняемой поверхностью с продолжительностью контакта 0,02-0,05 с. Предлагаемый способ упрочнения обеспечивает глубину упрочнения слоя 1-3 мм и твердость HRC 55-60.

Однако он не позволяет получить высокую температуру в связи с последовательно повторяющимися моментами нагрева и остывания упрочняемой поверхности.

Наиболее близким к предлагаемому решению является способ упрочнения стальной поверхности по патенту на изобретение РФ № 2699599, МПК С23С26/00, опубл. 06.09.2019. Способ включает нагрев поверхности электрической дугой обратной полярности с использованием первого угольного электрода, перемещение первого угольного электрода вдоль упрочняемой поверхности и внесение керамических и/или легирующих добавок. При этом дополнительно к перемещению первого угольного электрода вдоль упрочняемой поверхности его перемещают в направлении упрочняемой поверхности со скоростью, равной скорости его износа, обеспечивая постоянный дуговой зазор. Упрочняемую поверхность впереди движущегося первого угольного электрода подогревают при помощи второй электрической дуги прямой полярности с использованием второго угольного электрода до температуры, не менее 800°C, а керамические и/или легирующие компоненты вносят в образующуюся позади первого угольного электрода ванну расплавленного металла в виде смеси порошков.

Недостатком заявляемого способа является его сложность, так как для реализации требуется второй электродов и внесение керамической добавки в процессе упрочнения, которое также требует дополнительного оборудования, а именно дополнительного источника питания, крепления и автоматического регулировки напряжения дуги на подогревающем электроде.

Техническая проблема, на решение которой направлено изобретение, заключается в создании на упрочняемой поверхности необходимого химического состава за счет протекания высокотемпературной перекристаллизации, рафинирующих, легирующие-модифицирующих процессов в условиях, защищенных от окружающей среды.

Технический результат заключается в повышение износостойкости стальной поверхности за счет получения стальной поверхности с высокими физико-механическими свойствами при упрощении конструкции оборудования для реализации предлагаемого способа.

Технический результат достигается тем, что в способе упрочнения стальной поверхности, включающем нагрев поверхности электрической дугой обратной полярности горящей с угольного электрода, перемещение электрода вдоль поверхности с одновременным перемещением в направлении поверхности со скоростью, равной скорости его износа, согласно решению, на упрочняемой поверхности до ее нагрева формируют пленку оксида церия (CeO2).

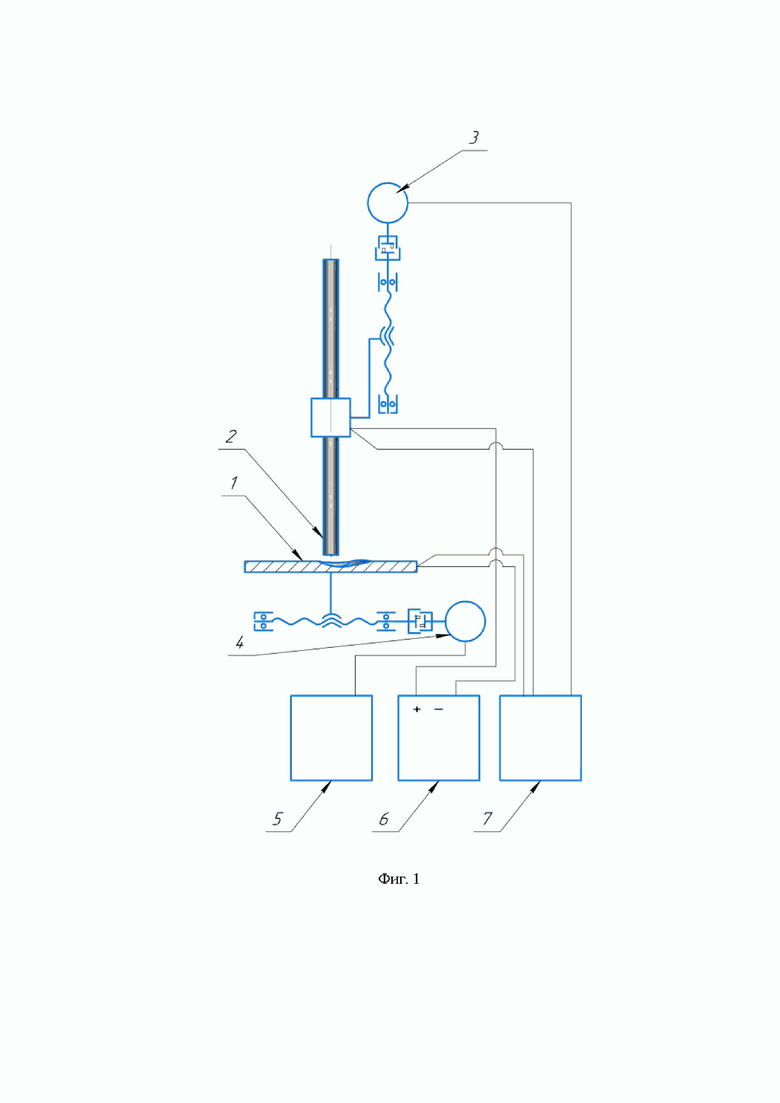

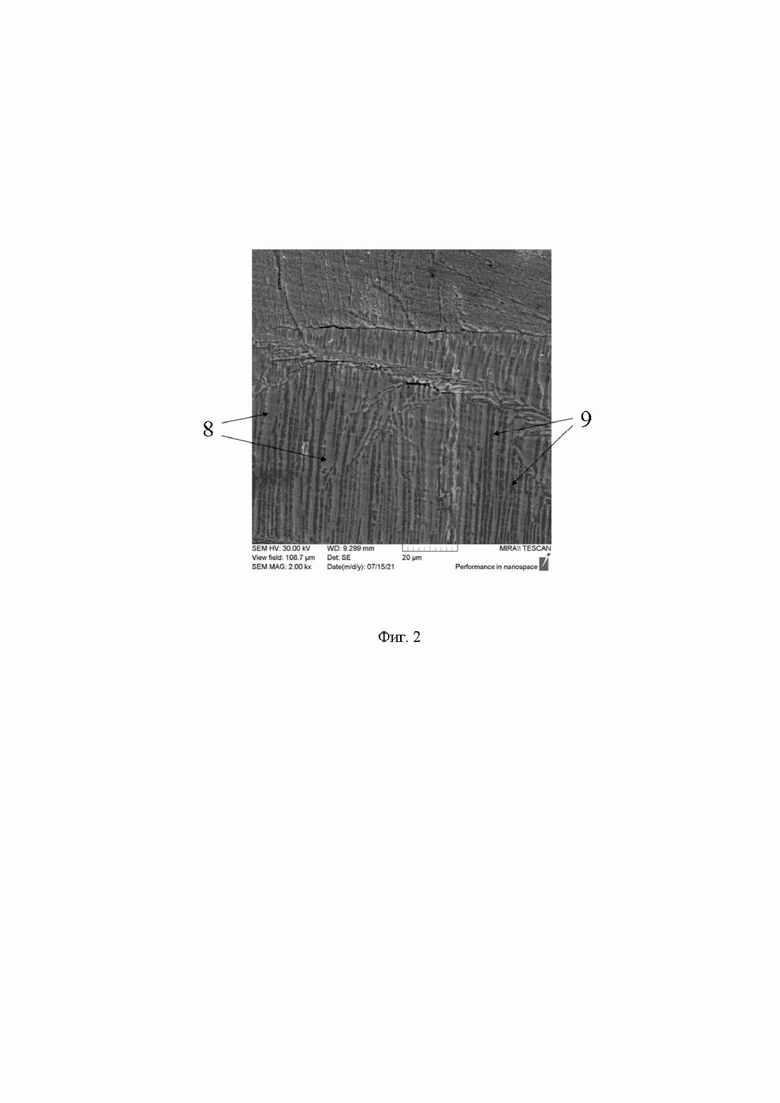

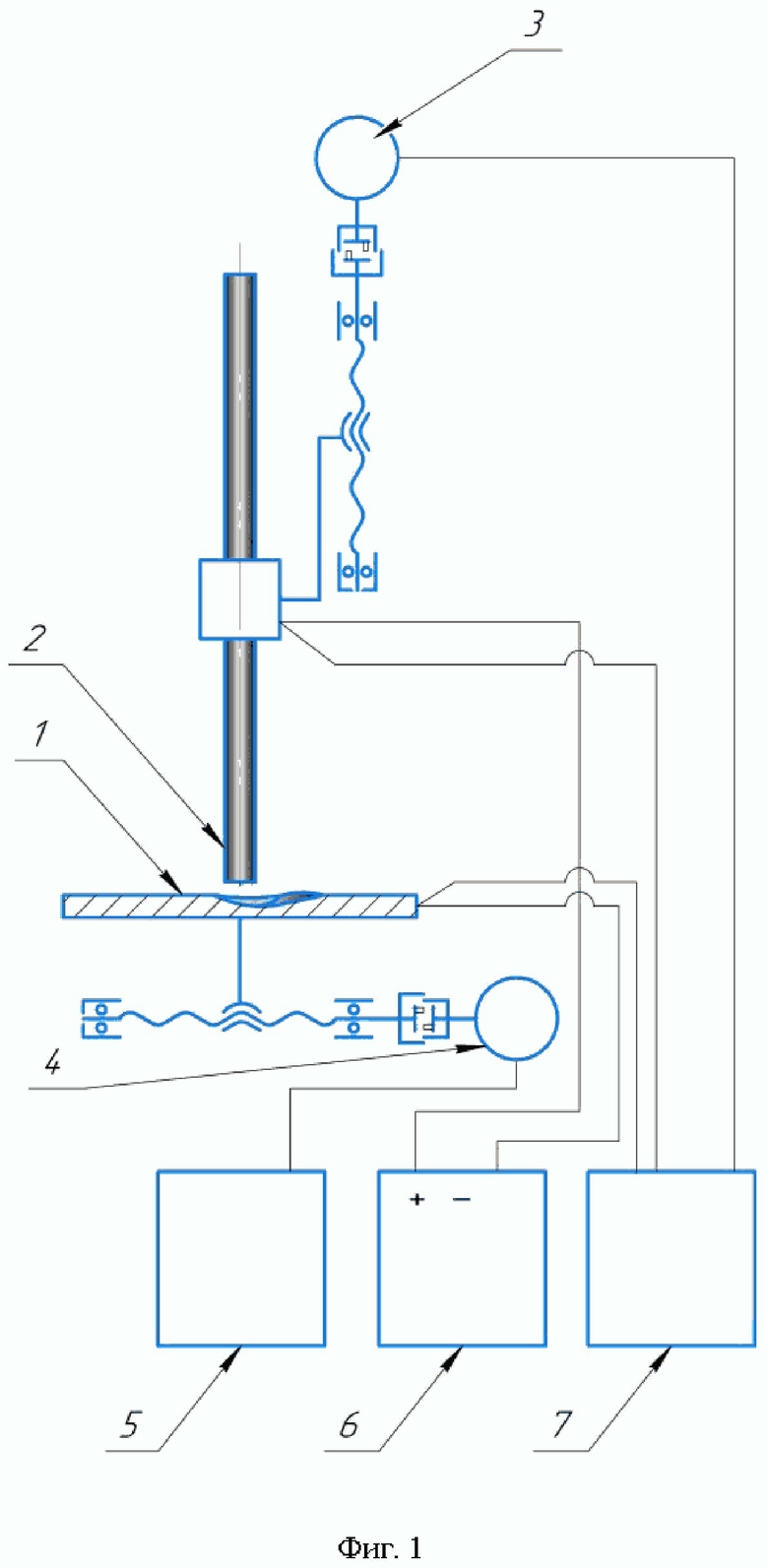

Изобретение поясняется чертежами, на фиг. 1 приведена блок схема установки для реализации способа, на фиг. 2 - приведен снимок полученной структуры где:

1 - упрочняемая поверхность;

2 - угольный электрод;

3 - электропривод постоянного тока 24 В;

4 - электропривод переменного тока 220 В;

5 - регулируемый преобразователь частоты 220 В;

6 - источник питания электрической дуги;

7 - блок автоматической регулировки напряжения дуги;

8 - зерна игольчатого цементита;

9 - зерна перлита.

Способ упрочнения стальной поверхности осуществляется следующим образом.

На упрочняемой поверхности 1, например, стали марки Ст. 3, формируют пленку оксида церия (CeO2). Оксид церия имеет высокую адгезию, вследствие чего его достаточно просто нанести на поверхность тонким слоем с последующим удалением излишков. Однако при этом трудно контролировать равномерность распределения. Предпочтительнее наносить пленку в виде суспензии. Для этого порошок оксида церия смешивают со спиртом до консистенции, которую можно без проблем распылить пульверизатором или обмакнуть деталь в ванночку с суспензией. Экспериментальным путем было установлена оптимальная пропорция оксид церия (CeO2) к спирту 1 к 2.

Способ реализуется с помощью установки (фиг. 1), содержащей электропривод постоянного тока 24 В 3 для перемещения угольного электрода 2 над упрочняемой стальной поверхностью 1, перемещение которой в свою очередь контролируется электроприводом переменного тока 220 В 4. Электропривод 4 соединен с регулируемым преобразователем частоты 220 В 5, контролирующим скорость перемещения упрочняемой поверхности 3, обеспечивая постоянный дуговой зазор. Установка содержит источник питания электрической дуги 6 и блок автоматической регулировки напряжения дуги 7.

Поверхность 1 с нанесенной пленкой нагревают электрической дугой обратной полярности, горящей с угольного электрода 2. Перемещают электрод 2 вдоль упрочняемой поверхности 1 с одновременным перемещением в направлении упрочняемой поверхности со скоростью, равной скорости его износа, обеспечивая постоянный дуговой зазор.

Способ был реализован с помощью представленной установки. Для упрочнения выбрана сталь марки Ст. 3 со сформированной на ее поверхности пленкой CeO2. В результате нагрева стальной поверхности электрической дугой обратной полярности и перекристаллизации стали с использованием на поверхности пленки CeO2 образовалась твердая, плотная износостойкая структура с твердостью 67-74 HRC. В полученной структуре наблюдалось неравномерное распределение твердости, а именно приповерхностный слой имел твердость 72 - 74 HRC. На снимке (фиг. 2) на точках 8 видны зерна игольчатого цементита. На снимке также видны зерна перлита 9. Выше указанных точек отчетливо видно область с более плотно упакованными и широкими зернами игольчатого цементита. Они имели твердость 67-70 HRC. Также сохранилась переходная зона на не упрочненном металле на ферритную часть с твердостью не более 15 HRC. Такая многослойная монолитная структура обеспечивает отличную износостойкость, прочность и улучшение эффекта самозатачивания при высоком абразивном износе. При этом температура горения электрической дуги на упрочняемой поверхности может достигать температуры свыше 3500°С. Так как при нагреве поверхности происходит процесс кипения стали и оксида церия, температура кипения которого свыше 3500°С.

Срок службы деталей из получаемой структуры в 2-3 раз выше известных высокотемпературных сталей за счет структурных превращений.

Предлагаемый способ позволяет повысить температуру нагрева металла, вследствие чего отпадает необходимость в подогревающем электроде, который был использован в прототипе. Кроме того, не требуется внесение керамической добавки в процессе упрочнения, которое также требует дополнительного оборудования, что также приводит к упрощению установки для реализации способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНОЙ ПОВЕРХНОСТИ | 2018 |

|

RU2699599C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2252266C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА СТАЛЬНУЮ ДЕТАЛЬ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРИЧЕСКОЙ ДУГИ КОСВЕННОГО ДЕЙСТВИЯ | 2009 |

|

RU2510427C2 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1804149A1 |

| СПОСОБ УПРОЧНЕНИЯ ЛЕЗВИЙ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ ОРУДИЙ | 2010 |

|

RU2420601C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2563572C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2201855C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДОЛОТ ЛЕМЕХОВ ПЛУГОВ | 2014 |

|

RU2575531C1 |

| Способ восстановления и упрочнения рабочих органов почвообрабатывающих машин, имеющих лучевидный износ | 2016 |

|

RU2626129C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

Изобретение относится к области упрочнения стали и может быть использовано в различных отраслях, например в металлургии, сельском хозяйстве, оборонной промышленности и машиностроении. Способ упрочнения стальной поверхности включает нагрев стальной поверхности электрической дугой обратной полярности, горящей с угольного электрода, перемещение угольного электрода вдоль стальной поверхности с одновременным перемещением в направлении стальной поверхности со скоростью, равной скорости его износа. На стальной поверхности до ее нагрева формируют пленку оксида церия (CeO2). Обеспечивается повышение износостойкости стальной поверхности за счет получения стальной поверхности с высокими физико-механическими свойствами при упрощении конструкции оборудования для осуществления предложенного способа. 3 з.п. ф-лы, 2 ил.

1. Способ упрочнения стальной поверхности, включающий нагрев стальной поверхности электрической дугой обратной полярности, горящей с угольного электрода, перемещение угольного электрода вдоль стальной поверхности с одновременным перемещением в направлении стальной поверхности со скоростью, равной скорости его износа, отличающийся тем, что на стальной поверхности до ее нагрева формируют пленку оксида церия (CeO2).

2. Способ по п. 1, отличающийся тем, что формирование пленки CeO2 осуществляют нанесением порошка на стальную поверхность с последующим удалением излишков.

3. Способ по п. 1, отличающийся тем, что формирование пленки осуществляют путем нанесения на стальную поверхность суспензии, полученной смешиванием порошка CeO2 со спиртом в соотношении 1 к 2.

4. Способ по п. 3, отличающийся тем, что упомянутую суспензию наносят путем распыления или погружения упрочняемой стальной поверхности в ванночку с суспензией.

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНОЙ ПОВЕРХНОСТИ | 2018 |

|

RU2699599C1 |

| СПОСОБ УПРОЧНЕНИЯ ЛЕЗВИЙ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ ОРУДИЙ | 2010 |

|

RU2420601C1 |

| Машина для мойки и наполнения бутылок, например, молочными продуктами | 1959 |

|

SU123413A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2252266C2 |

| EA 201690315 A1, 30.06.2016 | |||

| CA 772327 A, 21.11.1967 | |||

| EA 200300299 A1, 30.10.2003. | |||

Авторы

Даты

2022-08-01—Публикация

2022-03-15—Подача