Область техники, к которой относится изобретение

Настоящее изобретение относится к устройствам управления текучей средой и, в частности, к клапанам регулирования текучей среды типа клапанов с шаровым затвором и к уплотнениям для клапанов регулирования текучей среды типа клапанов с шаровым затвором.

Уровень техники

Клапаны с шаровым затвором используются в большом количестве систем управления технологическим процессом для регулирования ряда параметров технологической среды, такой как жидкость, газ, суспензия и др. Тогда как в системе управления технологическим процессом может использоваться регулирующий клапан для конечного регулирования давления, уровня, рН или других требуемых параметров текучей среды, регулирующий клапан по существу регулирует расход текучей среды.

Как правило, клапан с шаровым затвором включает в себя корпус клапана, устанавливающий впуск текучей среды и выпуск текучей среды. Шаровой элемент смонтирован в корпусе клапана и поворачивается вокруг неподвижной оси до упора и от упора узла уплотнения, таким образом, регулируя количество текучей среды, протекающей через клапан. В обычных привинченных соосно шаровых клапанах узел уплотнения вставляется в корпус клапана через впускное отверстие текучей среды и удерживается, прилегая к фланцу снаружи корпуса клапана, с помощью защитного кольца уплотнения. После того как узел уплотнения вставлен через впускное отверстие текучей среды и закреплен защитным кольцом уплотнения, к впускному отверстию текучей среды присоединяется участок трубопровода текучей среды.

В большинстве случаев, если требуется заменить узел уплотнения, вначале демонтируют участок трубопровода, соединенный с впускным отверстием текучей среды, открывая защитное кольцо уплотнения. После удаления защитного кольца уплотнения узел уплотнения можно заменить. Таким образом, узел уплотнения является разборным и сменным с доступом снаружи корпуса клапана.

Детали клапана с шаровым затвором, в том числе корпус клапана, шаровой элемент и узел уплотнения, как правило, выполнены из металла. Это особенно актуально для использования при высоком давлении и/или высокой температуре. Однако шаровой элемент и узел уплотнения могут испытывать износ из-за повторяющегося взаимодействия шарового элемента и узла уплотнения при открывании и закрывании клапана. Проблемы, возникающие из-за износа, включают, помимо прочего, снижение срока службы деталей клапана, увеличение сил трения между шаровым элементом и узлом уплотнения и нежелательные утечки между шаровым элементом и узлом уплотнения, а также между узлом уплотнения и корпусом клапана. Кроме того, поскольку силы трения имеют тенденцию к увеличению по мере износа деталей, динамические характеристики и характеристики регулирования клапана ухудшаются, приводя к неэффективности и погрешностям в клапане. Для решения ряда этих проблем некоторые узлы уплотнения выполняются со смещением, чтобы обеспечить более надежную герметизацию шарового затвора в закрытом положении.

Раскрытие изобретения

Узел уплотнения для клапана с шаровым затвором, содержащим стопорную втулку с каналом. Стопорная втулка расположена во внутренней полости корпуса клапана с шаровым затвором. Дополнительные детали узла уплотнения соединены со стопорной втулкой. В одном из вариантов упругий элемент уплотнения соединен со стопорной втулкой одним или несколькими невыпадающими винтами, которые проходят через одно или несколько резьбовых отверстий в упругом элементе уплотнения и один или несколько каналов в стопорной втулке. В другом варианте корпус уплотнения соединен со стопорной втулкой одним или несколькими невыпадающими винтами, которые проходят через одно или несколько резьбовых отверстий в корпусе уплотнения и один или несколько каналов в стопорной втулке. К корпусу уплотнения впоследствии могут крепиться дополнительные элементы уплотнения, такие как фиксатор уплотнения и жесткое уплотнительное кольцо. Узел уплотнения может устанавливаться и заменяться путем вставки деталей узла уплотнения через отверстие под крышку в корпусе клапана. В результате участки трубопровода текучей среды, присоединенные к корпусу клапана, не нужно отсоединять от корпуса клапана. Таким образом, узел уплотнения может с успехом устанавливаться в системах с очень жесткими нормами утечки, таких как ядерные энергетические установки, в которых имеются участки трубопровода текучей среды, приваренные встык к корпусу клапана.

Краткое описание графических материалов

Фиг.1 - поперечное сечение клапана с шаровым затвором и исполнительным механизмом, созданного в соответствии с идеями изобретения;

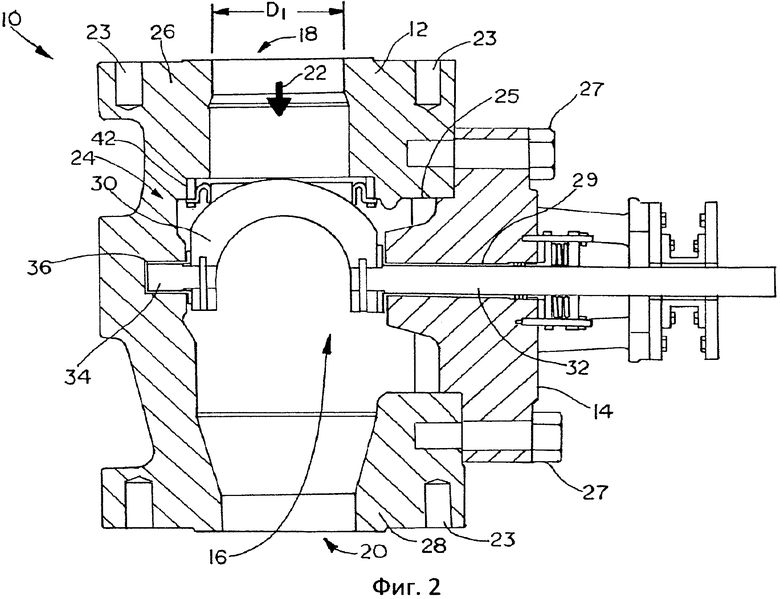

Фиг.2 - вид крупным планом шарового клапана и блока управления по фиг.1;

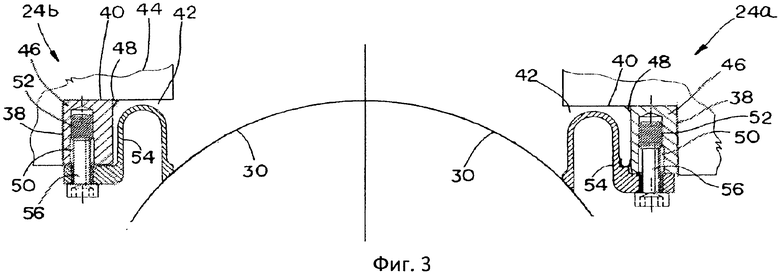

Фиг.3 - увеличенный местный вид поперечного сечения узла упругого уплотнения, созданного в соответствии с идеями изобретения, иллюстрирующий первый вариант узла упругого уплотнения на правой стороне фиг.3, и второй вариант узла упругого уплотнения на левой стороне фиг.3;

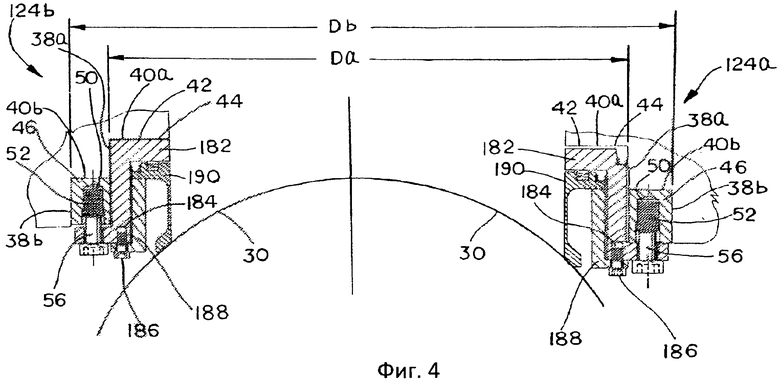

Фиг.4 - другой увеличенный местный вид поперечного сечения узла жесткого уплотнения с упругой опорой, созданного в соответствии с идеями изобретения, иллюстрирующий первый вариант узла жесткого уплотнения на правой стороне фиг.4, и второй вариант узла жесткого уплотнения на левой стороне фиг.4;

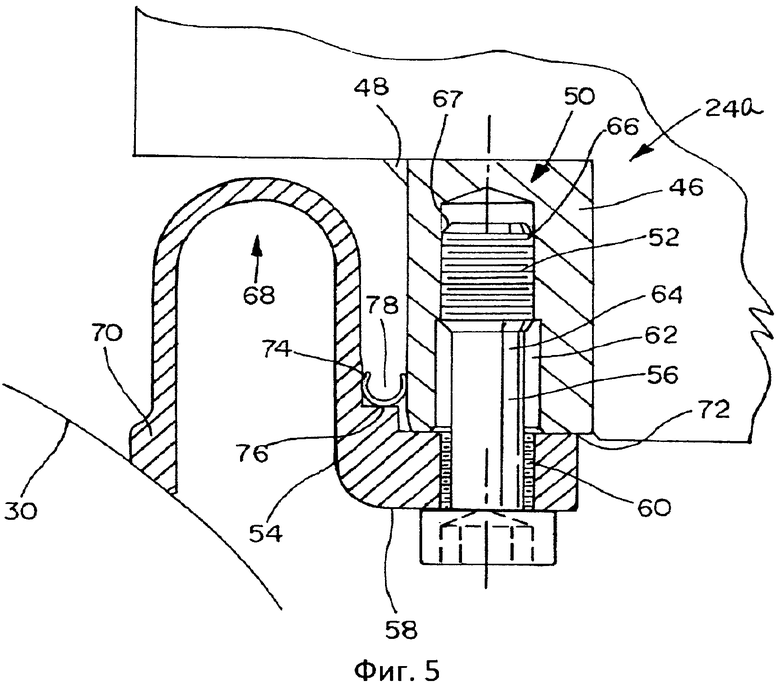

Фиг.5 - дополнительно увеличенный вид поперечного сечения первого варианта узла упругого уплотнения для правой стороны фиг.3;

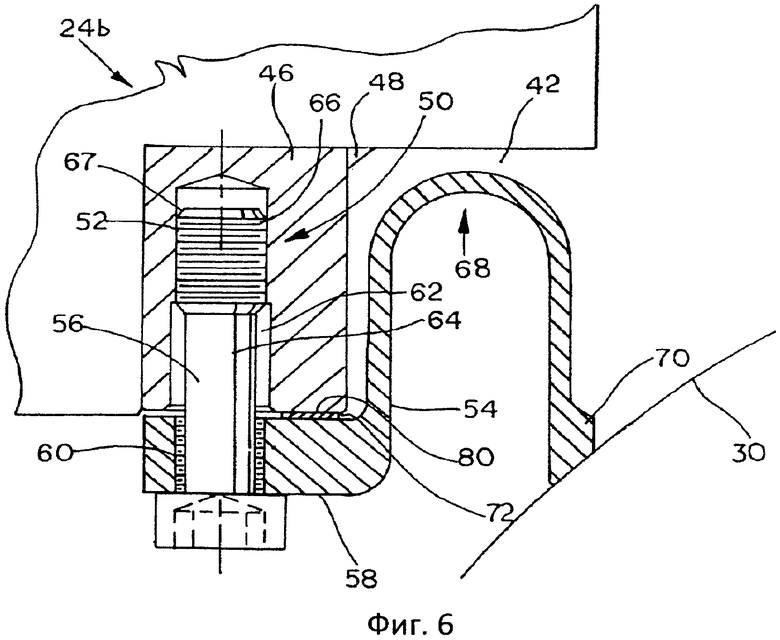

Фиг.6 - дополнительно увеличенный вид поперечного сечения второго варианта узла упругого уплотнения для левой стороны фиг.3;

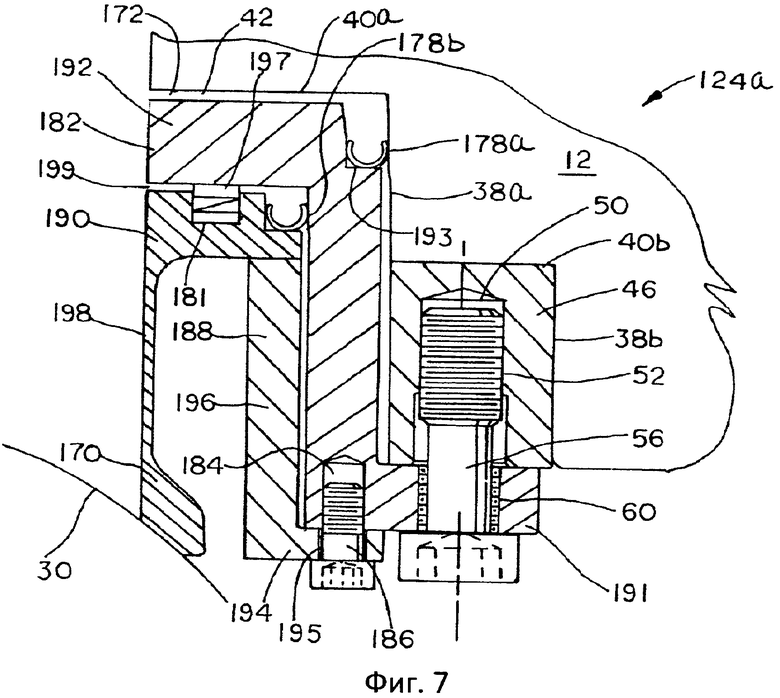

Фиг.7 - дополнительно увеличенный вид поперечного сечения первого варианта узла жесткого уплотнения для правой стороны фиг.4;

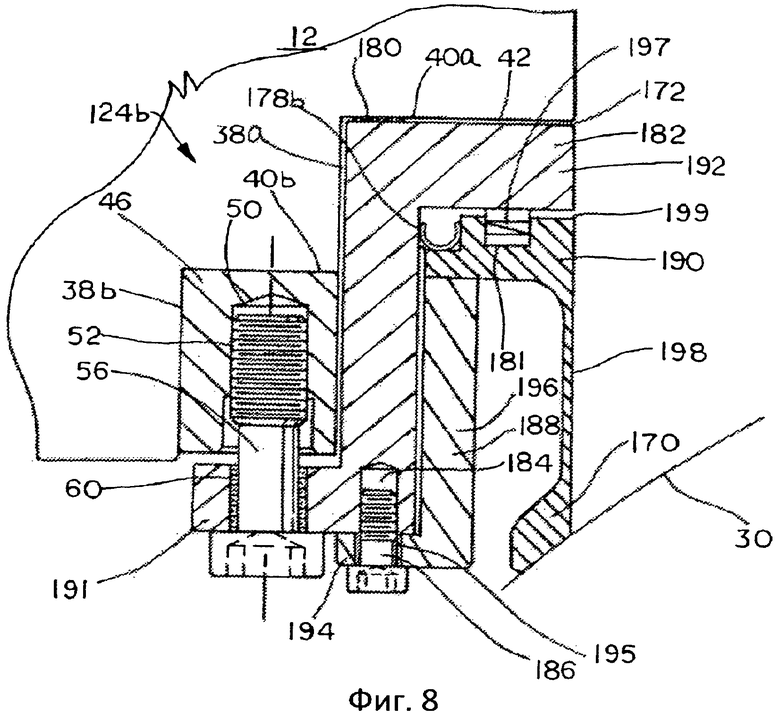

Фиг.8 - дополнительно увеличенный вид поперечного сечения второго варианта узла жесткого уплотнения для левой стороны фиг.4;

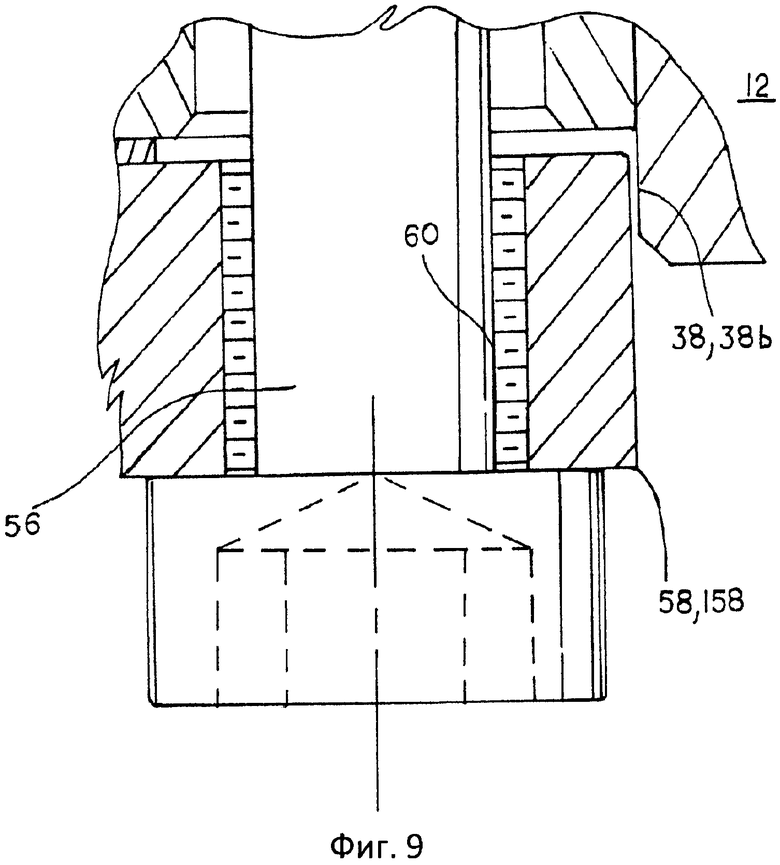

Фиг.9 - вид крупным планом поперечного сечения невыпадающего винта и изгиба уплотнения узла упругого уплотнения по фиг.3.

Осуществление изобретения

На фиг.1 и 2 приведен клапан 10 с шаровым затвором, созданный в соответствии с идеями изобретения, и как правило, включающий в себя корпус 12 клапана, крышку 14, блок 16 управления, и узел 24 уплотнения. Корпус 12 клапана имеет, как правило, цилиндрическую форму, и включает в себя впускную часть 18, выпускную часть 20, канал 22 первичного потока, и отверстие 25 под крышку. Как показано стрелкой, канал 22 первичного потока проходит от впускной части 18 до выпускной части 20. Впускная часть 18 окружена впускным фланцем 26. Выпускная часть 20 окружена выпускным фланцем 28. Впускной фланец 26 и выпускной фланец 28 могут соединять шаровой клапан 10 в участках трубопровода управления процессом с помощью болтового соединения, сварки, зажимов, любого их сочетания или другим известным способом. В варианте, показанном на фиг.1 и 2, впускной фланец 26 и выпускной фланец 28 включают в себя каналы 23 для установки крепежных деталей, которые могут использоваться для крепления участков трубопровода управления техпроцессом к шаровому клапану 10. Как указано ранее, в некоторых случаях участки трубопровода управления техпроцессом могут крепиться к шаровому клапану 10 посредством сварки вместо крепежных деталей.

Крышка 14 включает в себя, как правило, цилиндрическую конструкцию, закрепленную болтами в отверстии 25 под крышку корпуса 12 клапана с множеством болтов 27 крышки. Крышка 14 содержит сквозной канал 29, который поддерживает различные детали блока 16 управления известным способом. Блок 16 управления включает в себя шаровой элемент 30, приводной вал 32 и опорный вал 34. Приводной вал 32 проходит через сквозной канал 29 в крышке 14 и приспособлен для сборки с вращательным исполнительным механизмом 31 известным способом. Опорный вал 34 установлен в глухом канале 36, сформированном в стенке корпуса 12 клапана, который противоположен отверстию 25 под крышку. Сквозной канал 29 в крышке 14 и глухой канал 36 в корпусе 12 клапана могут включать в себя подшипники, известные на современном уровне техники, для облегчения последовательного свободного поворота валов 32, 34 и, следовательно, шарового элемента 30 в процессе действия шарового клапана 10. В одном из вариантов изобретения шаровой элемент 30 может включать в себя кулачковый шаровой элемент, известный на современном уровне техники, для облегчения воспроизводимой герметизации с узлом 24 уплотнения, при его закрытом положении, как показано на фиг.1.

Узел 24 уплотнения смонтирован в корпусе 12 клапана, во внутреннем положении, то есть, ниже по потоку от впускной части 18 и рядом с отверстием 25 под крышку. При такой конфигурации, если требуется замена узла 24 уплотнения, крышку 14 и блок 16 управления можно снять с корпуса 12 клапана, и узел 24 уплотнения можно снять и/или загрузить через отверстие 25 под крышку. В соответствии с вариантом изобретения такое расположение исключает необходимость демонтажа участка трубопровода с впускного фланца 26 клапана 10 для замены узла 24 уплотнения, что крайне выгодно, когда клапан 10 установлен в системе, имеющей участки трубопровода, приваренные встык к впускному фланцу 26 и/или выпускному фланцу 28, например, в ядерных энергетических установках.

Для размещения узла 24 уплотнения, вариант изобретения для корпуса 12 клапана содержит внутреннюю полость 42, расположенную ниже по потоку от впускной части 18 корпуса 12 клапана. Иначе говоря, внутренняя полость 42 расположена между впускной частью 18 корпуса 12 клапана и шаровым элементом 30 блока 16 управления. Внутренняя полость 42 по варианту изобретения, как правило, имеет кольцевую форму и может иметь ступенчатый профиль, образуемый внутренними поверхностями корпуса 12 клапана. В одном из вариантов (показанном на фиг.4, 7, и 8), полость 42 может включать в себя первую и вторую цилиндрические поверхности 38а, 38b и первую и вторую аксиальные поверхности 40а, 40b.

Первая цилиндрическая поверхность 38а может быть расположена между впускной частью 18 корпуса 12 клапана и второй цилиндрической поверхностью 38b, если рассматривать относительно канала 22 потока, показанного на фиг.1. Аналогично, первая аксиальная поверхность 40а может быть расположена между впускной частью 18 корпуса 12 клапана и второй аксиальной поверхностью 40b, если рассматривать относительно направления канала 22 потока, показанного на фиг.1.

Кроме того, как показано, вторая цилиндрическая поверхность 38b имеет диаметр Db, который больше, чем диаметр Da первой цилиндрической поверхности 38а. Каждый из первого и второго диаметров Da, Db больше, чем впускной диаметр Di впускной части 18 корпуса 12 клапана.

При такой конструкции корпуса 12 клапана, узел 24 уплотнения смонтирован в клапане 10 через отверстие 25 под крышку, как упоминалось ранее, таким образом, обеспечивая возможность использования клапана в средах, которые требуют, чтобы впускной и выпускной фланцы 26, 28 были приварены встык соосно, в отличие от конструкции болтового соосного соединения, как например, среды в ядерных энергетических установках и другие опасные среды, где предотвращение утечки трубопровода играет первоочередную роль. Конечно, эта конструкция может также использоваться с корпусами клапанов с болтовым или иным соединением. Кроме того, узел 24 уплотнения по варианту изобретения расположен во внутренней полости 42 так, что, если шаровой элемент 30 закрыт, как показано на фиг.1, узел 24 уплотнения полностью расположен между шаровым элементом 30 и впускной частью 18 корпуса 12 клапана. По существу, любое усилие, прилагаемое к узлу 24 уплотнения шаровым элементом 30 в осевом направлении (т.е., противоположно направлению канала 22 потока), вызывает сопротивление корпуса 12 клапана и, в одном из вариантов изобретения, первой и/или второй аксиальных поверхностей 40а, 40b внутренней полости 42 корпуса 12 клапана. Тогда как внутренняя полость 42 корпуса 12 клапана, показанная на фиг.1, описана как включающая ступенчатый профиль, образуемый двумя внутренними цилиндрическими поверхностями 38а, 38b и двумя аксиальными поверхностями 40а, 40b, альтернативные варианты настоящего изобретения могут иметь больше или меньше двух внутренних цилиндрических поверхностей и две аксиальные поверхности, в зависимости, например, от конкретной конструкции узла 24 уплотнения и/или других соображений. Например, вариант, показанный на фиг.3, 5, и 6, содержит только одну внутреннюю цилиндрическую поверхность 38 и одну аксиальную поверхность 40.

На фиг.3 показаны два варианта узлов 24а, 24b упругого уплотнения шарового клапана, созданного в соответствии с идеями изобретения. В каждом варианте узел 24 упругого уплотнения шарового клапана расположен во внутренней полости 42 корпуса 12 клапана. Внутренняя полость 42, образованная выступом или бортиком 44 и узлами 24а, 24b упругого уплотнения шарового клапана, расположена между бортиком 44 и шаровым элементом 30. Стопорная втулка 46 расположена между бортиком 44 и шаровым элементом 30, причем стопорная втулка 46 имеет одну сторону, расположенную рядом с цилиндрической поверхностью 38. Стопорная втулка 46 фиксирует остальные элементы узла упругого уплотнения во внутренней полости 42. Стопорная втулка 46 может крепиться во внутренней полости 42, например, посредством сварки 48. В других вариантах стопорная втулка 46 может крепиться во внутренней полости 42 посредством посадки с натягом, резьбы, крепежных деталей, клея, или других средств крепления одного элемента к другому. Стопорная втулка 46 образует фиксатор для узла 24а, 24b уплотнения.

Стопорная втулка 46 имеет, как правило, форму прямоугольника в поперечном сечении, как показано на фиг.3. Однако стопорная втулка 46 может иметь практически любую форму поперечного сечения, такую как круговая, овальная, неправильная, квадратная, треугольная или многоугольная форма, или практически любую форму, которая заполняет внутреннюю полость 42. Стопорная втулка 46 включает в себя один или несколько глухих каналов 50, которые снабжены внутренней резьбой 52 вдоль, по меньшей мере, части глухого канала 50. Упругий элемент 54 уплотнения прикреплен к стопорной втулке 46 одним или несколькими невыпадающими винтами 56. Таким образом, упругий элемент 54 уплотнения прикреплен к стопорной втулке 46 и, как правило, в пределах внутренней полости 42.

Со ссылками на фиг.5 и 6, показаны узлы 24а, 24b уплотнения. Каждый узел 24а, 24b включает в себя кольцевую втулку 46, упругий элемент 54 уплотнения и один или несколько невыпадающих винтов 56. Упругий элемент 54 уплотнения образует уплотнение подвижного соединения в пределах канала 22 первичного потока и может включать в себя фланцевую часть 58. Фланцевая часть 58 может содержать одно или несколько резьбовых отверстий 60 фланца. Глухие каналы 50, с другой стороны, включают в себя резьбовую часть 52 и часть 62 без нарезки. Невыпадающие винты 56 включают в себя проточенную часть 64, которая не нарезана, и резьбовую конечную часть 66, которая может включать в себя заборный конус в поверхности 67. В процессе сборки резьбовая конечная часть 66 невыпадающих винтов 56 может нарезаться через резьбовые отверстия 60 фланца. Центрирования невыпадающих винтов 56 можно достичь с помощью заборного конуса в поверхности 67, который может помочь совмещению каждого невыпадающего винта 56 относительно соответствующего резьбового отверстия 60 фланца. После прохождения через резьбовое отверстие 60 фланца, резьбовая конечная часть 66 свободно проходит через часть 62 без нарезки соответствующего глухого канала 50 и в резьбовую часть 52 соответствующего глухого канала 50. Глухие каналы 50 - сравнительно глубокие, с целью центрирования невыпадающих винтов 56. Такое расположение с успехом образует предохранительный улавливающий механизм для невыпадающих винтов 56. Например, в процессе действия клапана 10, узел 24а, 24b уплотнения может испытывать вибрацию вследствие прохода текучей среды через клапан 10, вибрацию шарового элемента 30 и др. В результате невыпадающие винты 56 могут ослабевать, и резьбовая конечная часть 66 может, в конечном итоге, выходить из резьбовой части 52 глухих каналов 50. Однако невыпадающие винты 56 будут продолжать удерживаться в глухих каналах 50 благодаря резьбовым отверстиям 60 фланца, через которые резьбовые конечные части 66 не будут проходить вследствие одной только вибрации. Таким образом, раскрытые узлы 24а, 24b уплотнений предотвращают потерю невыпадающих винтов 56 вследствие вибрации и повреждения, которые могли бы возникнуть, если бы невыпадающие винты 56 были бы удалены и унесены нисходящим потоком.

Каждый из упругих элементов 54 уплотнения может, кроме того, включать криволинейную или изогнутую часть 68, прикрепленную к фланцу 58 с помощью первой лапки. Кроме того, каждый из упругих элементов 54 уплотнения может включать в себя утолщенный контактный конец 70, который образует поверхность герметизации, причем утолщенный контактный конец 70 может быть соединен с изогнутой частью 68 с помощью второй лапки. Утолщенный контактный конец 70 упирается в шаровой элемент 30, когда шаровой элемент находится в закрытом положении (как показано на фиг.5 и 6). Утолщенный контактный конец 70 толще, чем криволинейная или изогнутая часть 68, вследствие износа, испытываемого упругим элементом 54 уплотнения из-за повторяющегося закрывания шарового элемента 30 в процессе действия клапана 10. Увеличенное количество материала в утолщенном контактном конце 70 продляет срок службы упругого элемента 54 уплотнения. В качестве альтернативы, утолщенный контактный конец 70 может быть сформирован из более твердого материала, чем остальной упругий элемент 54 уплотнения, например, S44004 (440С) или R30006 (Сплав 6) или утолщенный контактный конец 70 может быть покрыт твердым материалом, таким как наплавка CoCr-A (наплавка твердым сплавом 6). Кроме того, утолщенный контактный конец 70 лучше способен сопротивляться нарастанию давления текучей среды на стороне впуска точки уплотнения, вследствие увеличения поверхности герметизации, создаваемой утолщенным контактным концом 70.

Криволинейная или изогнутая часть 68 упругого элемента 54 уплотнения создает возможность как осевой, так и радиальной регулировки узлов 24а, 24b уплотнения. Например, упругий элемент 54 уплотнения может изгибаться вверх (т.е., аксиально) по фиг.5 и 6, для приспособления к несоосности шарового элемента 30 в осевом направлении. Аналогично, упругий элемент 54 уплотнения может изгибаться влево или вправо (т.е., радиально) по фиг.5 и 6, для приспособления к несоосности шарового элемента 30 в радиальном направлении. В результате, узлы 24а, 24b уплотнения, показанные на фиг.5 и 6, обладают возможностью саморегулирования.

На пересечении между упругим элементом 54 уплотнения и стопорной втулкой 46 образован канал 72 вторичного потока, который должен герметизироваться. В варианте, показанном на фиг.5, канал 72 вторичного потока герметизирован с-образным уплотнением 74. C-образное уплотнение 74 расположено между упругим элементом 54 уплотнения и стопорной втулкой 46, и c-образное уплотнение 74 может опираться на кольцевую полку 76, сформированную в упругом элементе 54 уплотнения. C-образное уплотнение 74 снабжено отверстием 78, которое ориентировано в направлении впускного отверстия 18 (не показано на фиг.5). Давление поступающей текучей среды смещает c-образное уплотнение 74 наружу, таким образом, герметизируя канал 72 вторичного потока между упругим элементом 54 уплотнения и стопорной втулкой 46.

На фиг.6 показан альтернативный вариант, включающий в себя сальник 80, расположенный между упругим элементом 54 уплотнения и стопорной втулкой 46. Сальник 80 может быть связан с фланцевой частью 58 или прикреплен иным способом к фланцевой части 58. Кроме того, сальник 80 может быть сформирован заодно с фланцевой частью 58 или сальник 80 может быть отделен и не связан с фланцевой частью 58. Независимо от этого, сальник 80 образует уплотнение неподвижного соединения в канале 72 вторичного потока.

Упругий элемент 54 уплотнения является достаточно упругим, чтобы приспосабливаться к несоосности шарового элемента 30, как указано ранее, и в то же время обладает достаточной жесткостью, чтобы выдерживать давление текучей среды в канале 22 потока. Упругий элемент 54 уплотнения может быть сформирован из одной, единой заготовки материала. В качестве альтернативы упругий элемент 54 уплотнения может быть сформирован из одной или нескольких отдельных деталей, сваренных вместе или скрепленных между собой иным способом.

На фиг.4 показаны два альтернативных варианта узлов 124а, 124b жесткого уплотнения шарового клапана, созданного в соответствии с идеями изобретения. В каждом варианте узел 124а, 124b жесткого уплотнения шарового клапана расположен во внутренней полости 42 корпуса 12 клапана. Узлы 124а, 124b жесткого уплотнения шарового клапана расположены между бортиком 44 и шаровым элементом 30. Стопорная втулка 46 расположена между бортиком 44 и шаровым элементом, причем стопорная втулка 46 имеет одну сторону, расположенную рядом со второй цилиндрической поверхностью 38b. Стопорная втулка 46 фиксирует остальные элементы узла жесткого уплотнения во внутренней полости 42. Стопорная втулка 46 может крепиться во внутренней полости 42, например, посредством сварки. В других вариантах стопорная втулка 46 может крепиться во внутренней полости 42 посредством посадки с натягом, резьбы, крепежных деталей, клея или других средств крепления одного элемента к другому. Стопорная втулка 46 образует фиксатор для узла 124а, 124b уплотнения.

Стопорная втулка 46 имеет, как правило, форму прямоугольника в поперечном сечении, как показано на фиг.4. Однако стопорная втулка 46 может иметь практически любую форму поперечного сечения, такую как круговая, овальная, неправильная, квадратная, треугольная или многоугольная форма, или практически любую форму, которая заполняет внутреннюю полость 42. Стопорная втулка 46 включает в себя один или несколько глухих каналов 50, которые снабжены внутренней резьбой 52 вдоль, по меньшей мере, части каждого соответствующего глухого канала 50. Корпус 182 уплотнения прикреплен к стопорной втулке 46 одним или несколькими невыпадающими винтами 56. Таким образом, корпус 182 уплотнения прикреплен к стопорной втулке 46 и, как правило, в пределах внутренней полости 42. Корпус 182 уплотнения, в свою очередь, содержит один или несколько глухих каналов 184 (см. фиг.7 и 8), каждый из которых может принимать винт 186 для крепления фиксатора 188 уплотнения к корпусу 182 уплотнения. Жесткое уплотнительное кольцо 190 удерживается между фиксатором 188 уплотнения и корпусом 182 уплотнения.

Теперь вернемся к фиг.7 и 8, где показаны узлы 124а, 124b уплотнения. Каждый узел уплотнения 124а, 124b включает в себя стопорную втулку 46, элемент 190 жесткого уплотнения, корпус 182 уплотнения, фиксатор 188 уплотнения, винты 186 и невыпадающие винты 56. Элемент 190 жесткого уплотнения образует уплотнение подвижного соединения в пределах канала 22 первичного потока и, в каждом варианте, может включать в себя суженный участок 198, соединенный с утолщенным концевым участком 170 и основанием. Суженный участок 198 элемента 190 жесткого уплотнения обеспечивает ограниченную радиальную упругость, что позволяет элементу 190 жесткого уплотнения приспосабливаться к несоосности шарового элемента 30, тогда как утолщенный концевой участок 170 противостоит износу при эксплуатации уплотнения. Элемент 190 жесткого уплотнения удерживается у основания между фиксатором 188 уплотнения и корпусом 182 уплотнения, и элемент 190 жесткого уплотнения смещается аксиально под воздействием смещающего элемента, такого как волнистая пружина 197. Волнистая пружина 197 может быть калиброванной для обеспечения контролируемой величины нагрузки на седло, прилагаемой жестким уплотнительным кольцом 190 к шаровому элементу 30, когда шаровой элемент находится в закрытом положении.

Корпус 182 уплотнения включает в себя одно или несколько резьбовых отверстий 60 в его первом фланце 191, которые удерживают невыпадающие винты 56 в глухих каналах 50 стопорной втулки 46. Второй фланец 192 в корпусе 182 уплотнения расположен напротив первого фланца 191, вблизи второй аксиальной поверхности 40а. Первый фланец 191, кроме того, снабжен одним или несколькими глухими каналами 184, которые принимают винты 186. Винты 186 проходят через отверстия 195 во фланце 194 фиксатора 188 уплотнения, и в глухие каналы 184 первого фланца корпуса 182 уплотнения, таким образом, соединяя фиксатор 188 уплотнения с корпусом 182 уплотнения, и соединяя фиксатор 188 уплотнения со стопорной втулкой 46. Фиксатор 188 уплотнения включает в себя вытянутый участок 196 напротив фланца 194. Вытянутый участок 196 фиксатора 188 уплотнения и второй фланец 192 корпуса 182 уплотнения взаимодействуют, удерживая жесткое уплотнительное кольцо 190. Жесткое уплотнительное кольцо 190 смещается относительно шарового элемента 30 под воздействием волнистой пружины 197, которая удерживается в канале 181, расположенном на поверхности жесткого уплотнительного кольца рядом со вторым фланцем 192 корпуса уплотнения. Жесткое уплотнительное кольцо 190 ограничено в осевом перемещении относительно шарового элемента 30 посредством вытянутого участка 196 фиксатора 188 уплотнения.

Аналогично вариантам, показанным на фиг.5 и 6, канал 172 вторичного потока образован между стопорной втулкой 46 и корпусом 182 уплотнения. Канал 172 вторичного потока герметизирован в одном из вариантов (фиг.7) посредством первого, c-образного уплотнения 178а неподвижного соединения, которое опирается на кольцевой бортик 193, сформированный на фланцевой части 192 корпуса 182 уплотнения, смежной с первой цилиндрической поверхностью 38а. Первое c-образное уплотнение 178а содержит отверстие, направленное к впускному отверстию 18 (не показано на фиг.7). Таким образом, когда шаровой элемент 30 находится в закрытом положении, давление текучей среды поступает в отверстие в первом с-образном уплотнении 178а, и прижимает с-образное уплотнение к корпусу 182 уплотнения на одной стороне, и к корпусу 12 клапана на другой стороне. Таким образом, первое с-образное уплотнение 178а герметизирует канал 172 вторичного потока. Кроме того, первое с-образное уплотнение 178а центрирует корпус 182 уплотнения относительно осевой линии корпуса 12 клапана.

Аналогично, канал 199 третичного потока образован между жестким уплотнительным кольцом 190 и корпусом 182 уплотнения. Канал 199 третичного потока герметизируется посредством второго с-образного уплотнения 178b подвижного соединения таким же способом, как первое с-образное уплотнение 178а герметизирует канал 172 вторичного потока. Второе с-образное уплотнение 178b опирается на кольцевую полку, сформированную в основании жесткого уплотнительного кольца 190 вблизи корпуса 182 уплотнения. В варианте, показанном на фиг.7, волнистая пружина 197 находится выше по потоку от второго с-образного уплотнения 178b в канале 199 третичного потока. Однако в другом варианте, волнистая пружина 197 может быть расположена ниже по потоку от второго с-образного уплотнения 178b и/или в канале фиксатора 188 уплотнения. Второе с-образное уплотнение 178b позволяет жесткому уплотнительному кольцу 190 перемещаться в осевом направлении, одновременно сохраняя герметичность в пределах канала 199 третичного потока.

В следующем варианте, как показано на фиг.8, канал 172 вторичного потока может герметизироваться посредством сальника 180, расположенного между вторым фланцем 192 корпуса 182 уплотнения и корпусом 12 клапана. В варианте по фиг.8 сальник 180 связан с корпусом 182 уплотнения. Однако согласно другим вариантам, сальник 180 может быть сформирован заодно с корпусом 182 уплотнения, или сальник 180 может быть отдельным и не связанным элементом.

При установке, узел 24а, 24b, 124a, 124b уплотнения может быть совмещен с внутренней полостью 42, путем направления наружной поверхности фланцевой части 58, 158 по цилиндрической поверхности 38, 38b, как показано на фиг.9. Такой способ совмещения узла 24а, 24b, 124а, 124b уплотнения при выполнении, преимущественно, не требует прямой линии видимости или тонких моторных навыков. Таким образом, оператор, одетый в радиационно-защитный костюм или другой громоздкий костюм, может легко и быстро совместить узел 24а, 24b, 124а, 124b уплотнения с внутренней полостью 42.

Ссылаясь на фиг.1-4, будет описана типичная последовательность установки. Первым шагом при замене (или установке) узла уплотнения является удаление крышки 14 с корпуса 12 клапана. Болты 27 удаляют из крышки 14, а затем крышку снимают из отверстия 25 под крышку, таким образом, открывая отверстие под крышку и внутреннюю часть корпуса клапана. Стопорная втулка 46 вставляется во внутреннюю полость 42 в корпусе клапана через отверстие 25 под крышку. Для более удобного доступа во внутреннюю полость 42, элементы блока 16 управления можно, при необходимости, извлечь. После того как стопорная втулка 46 установлена во внутреннюю полость 42, стопорную втулку можно закрепить на корпусе клапана с помощью сварки или другого способа крепления. Дополнительная деталь узла уплотнения, такая как упругий элемент 54 уплотнения (фиг.3) или корпус 182 уплотнения (фиг.4) может быть вставлена через отверстие 25 под крышку и соединена со стопорной втулкой 46 с помощью одного или нескольких невыпадающих винтов 56. Невыпадающие винты 56 вставляют через соответствующие резьбовые отверстия 60 в дополнительной детали узла уплотнения и в соответствующие каналы 50 в стопорной втулке 46. В ряде вариантов, таких как варианты жесткого уплотнительного кольца, показанные на фиг.4, впоследствии могут быть прикреплены остальные детали узла уплотнения, такие как фиксатор 188 уплотнения и жесткое уплотнительное кольцо 190. После того как все детали узла уплотнения закреплены, если необходимо, могут быть переустановлены детали блока управления, и может быть закреплена крышка 14 на корпусе 12 клапана.

В соответствии с вариантами изобретения узел уплотнения можно заменить, не удаляя шаровой клапан из трубопровода текучей среды. Таким образом, варианты изобретения могут давать преимущества перед рядом клапанов существующего уровня, содержащих узлы уплотнения, которые вставлены через впускное отверстие текучей среды, что требует отсоединения шарового клапана от трубопровода текучей среды.

Хотя узел уплотнения раскрыт, как используемый в клапане с шаровым затвором, имеющим участки трубопровода, приваренные встык к корпусу клапана, узел уплотнения можно использовать практически в любом типе шаровых клапанов. Например, узел уплотнения можно использовать в шаровых клапанах, имеющих болтовое соединение или любое другое разъемное соединение участка трубопровода с корпусом клапана. Кроме преимущества, заключающегося в возможности установки через отверстие под крышку в корпусе клапана, раскрытый узел уплотнения преимущественно обеспечивает возможность автоматической регулировки, как в осевом, так и в радиальном направлении, для корректировки несоосности шаровых элементов.

Многочисленные модификации и альтернативные варианты изобретения должны быть очевидны для специалиста ввиду предшествующего описания. Соответственно, описание следует рассматривать как имеющее исключительно демонстративный характер, предоставленное с целью изучения специалистами наилучшего способа осуществления изобретения. Детали конструкции и/или функции могут быть изменены, по существу, без отступления от идеи изобретения.

Группа изобретений относится к арматуростроению и предназначена для герметизации шарового клапана с верхним разъемом. В клапане с шаровым затвором расположен узел уплотнения. Узел уплотнения включает в себя стопорную втулку (46), расположенную во внутренней полости (42) корпуса клапана и снабженную каналом, и одну или несколько деталей узла уплотнения. Один элемент узла уплотнения включает в себя первый фланец, снабженный резьбовым отверстием. Один элемент узла уплотнения соединен со стопорной втулкой с помощью невыпадающего винта, который проходит через резьбовое отверстие в первом фланце в канал стопорной втулки. Имеется вариант выполнения узла уплотнения для клапана с шаровым затвором и способ установки такого узла уплотнения. Группа изобретений направлена на повышение эксплуатационной надежности за счет обеспечения установки и замены узла уплотнения через отверстие под крышку в корпусе клапана без необходимости отсоединения клапана от трубопровода. 3 н. и 17 з.п. ф-лы, 9 ил.

1. Клапан с шаровым затвором, включающий:

корпус клапана, имеющий впускное отверстие текучей среды и выпускное отверстие текучей среды, и внутреннюю полость, расположенную между впускным отверстием и выпускным отверстием и имеющую больший диаметр, чем диаметр впускного отверстия текучей среды;

узел уплотнения, включающий стопорную втулку, снабженную каналом, расположенный в пределах внутренней полости; и

поворотный шаровой элемент, расположенный в корпусе клапана с возможностью перемещаться из открытого положения, располагаясь на расстоянии от узла уплотнения, в закрытое положение, примыкая к узлу уплотнения;

при этом один элемент узла уплотнения включает в себя первый фланец, снабженный резьбовым отверстием, и один элемент узла уплотнения соединен со стопорной втулкой с помощью невыпадающего винта, который проходит через резьбовое отверстие в первом фланце в канал стопорной втулки.

2. Клапан по п.1, отличающийся тем, что один элемент узла уплотнения является упругим элементом уплотнения, снабженным изогнутой частью и утолщенным концевым участком.

3. Клапан по п.1, отличающийся тем, что один элемент узла уплотнения является корпусом уплотнения, снабженным вторым фланцем, отдаленным от первого фланца.

4. Клапан по п.3, отличающийся тем, что узел уплотнения дополнительно содержит фиксатор уплотнения, имеющий фланец с отверстием и вытянутым участком.

5. Клапан по п.4, отличающийся тем, что дополнительно содержит жесткое уплотнительное кольцо, включающее суженный участок и утолщенный концевой участок, причем суженный участок обеспечивает ограниченную упругость в радиальном направлении.

6. Узел уплотнения для клапана с шаровым затвором, содержащий:

стопорную втулку, снабженную одним или несколькими каналами с соответствующей резьбовой частью и частями без резьбы;

деталь уплотнения, снабженную первым фланцем, включающим в себя одно или несколько резьбовых отверстий; и

один или несколько невыпадающих винтов,

при этом, по меньшей мере, один невыпадающий винт крепит деталь уплотнения к стопорной втулке, причем часть, по меньшей мере, одного невыпадающего винта проходит через соответствующее резьбовое отверстие во фланце и в соответствующий канал.

7. Узел по п.6, отличающийся тем, что деталь уплотнения представляет собой упругий элемент уплотнения, снабженный изогнутой частью и утолщенным концевым участком.

8. Узел по п.7, отличающийся тем, что дополнительно содержит сальник, расположенный между упругим элементом уплотнения и стопорной втулкой.

9. Узел по п.7, отличающийся тем, что дополнительно содержит с-образное уплотнение, расположенное между упругим элементом уплотнения и стопорной втулкой.

10. Узел по п.9, отличающийся тем, что с-образное уплотнение включает в себя отверстие, ориентированное в направлении впускного отверстия текучей среды.

11. Узел по п.6, отличающийся тем, что деталь уплотнения представляет собой корпус уплотнения, включающий в себя второй фланец, отдаленный от первого фланца, имеющего один или несколько каналов.

12. Узел по п.11, отличающийся тем, что содержит фиксатор уплотнения, имеющий фланец и вытянутый участок,

при этом фланец корпуса уплотнения включает одно или несколько отверстий, и фиксатор уплотнения соединен с корпусом уплотнения посредством одного или нескольких винтов, которые проходят через соответствующие отверстия во фланце фиксатора уплотнения и в соответствующие каналы корпуса уплотнения.

13. Узел по п.12, отличающийся тем, что дополнительно содержит жесткое уплотнительное кольцо, имеющее суженный участок и утолщенный концевой участок,

при этом жесткое уплотнительное кольцо удерживается между вытянутым участком фиксатора уплотнения и вторым фланцем корпуса уплотнения.

14. Узел по п.13, отличающийся тем, что дополнительно содержит смещающий элемент, расположенный между жестким уплотнительным кольцом и корпусом уплотнения, причем смещающий элемент смещает жесткое уплотнительное кольцо от второго фланца корпуса уплотнения.

15. Узел по п.14, отличающийся тем, что дополнительно содержит с-образное уплотнение, расположенное между элементом жесткого уплотнения и вторым фланцем корпуса уплотнения и опирающееся на кольцевую полку в элементе жесткого уплотнения.

16. Узел по п.6, отличающийся тем, что один или несколько невыпадающих винтов включают в себя резьбовую конечную часть и проточенную часть без резьбы.

17. Узел по п.16, отличающийся тем, что канал в стопорной втулке включает в себя резьбовую часть и часть без резьбы,

при этом одно или несколько резьбовых отверстий во фланце и соответствующие каналы образуют устройство для удерживания невыпадающего винта, что предотвращает выпадение невыпадающих винтов из канала.

18. Способ установки узла уплотнения в клапане с шаровым затвором, имеющим корпус клапана, включающий в себя впускное отверстие текучей среды и выпускное отверстие текучей среды, и съемную крышку, закрепленную в отверстии под крышку в корпусе клапана, согласно которому:

устанавливают стопорную втулку через отверстие под крышку и в корпус клапана;

регулируют положение стопорной втулки во внутренней полости корпуса клапана;

закрепляют стопорную втулку во внутренней полости;

устанавливают дополнительную деталь узла уплотнения через отверстие под крышку и в корпус клапана вблизи стопорной втулки;

закрепляют дополнительную деталь узла уплотнения к уплотнительному кольцу, вставляя один или несколько невыпадающих винтов через соответствующие резьбовые отверстия в дополнительную деталь узла уплотнения и в соответствующие каналы в стопорной втулке; и

устанавливают съемную крышку в отверстие под крышку.

19. Способ по п.18, отличающийся тем, что дополнительная деталь узла уплотнения представляет собой упругий элемент уплотнения, включающий в себя фланец, изогнутую часть и утолщенный концевой участок, причем фланец упругого элемента уплотнения включает в себя соответствующие резьбовые отверстия.

20. Способ по п.18, отличающийся тем, что дополнительная деталь узла уплотнения представляет собой корпус уплотнения, включающий в себя первый фланец и второй фланец, причем первый фланец корпуса уплотнения содержит соответствующие резьбовые отверстия.

| WO 2009008061 A1, 15.01.2009 | |||

| Уплотнительный узел для поворотной дисковой заслонки | 1985 |

|

SU1449024A3 |

| US 5069240 A, 03.12.1991 | |||

| US 4898363 A, 06.02.1990 | |||

| СПОСОБ КОЖНОЙ ПЛАСТИКИ ДЕФЕКТОВ МЯГКИХ ТКАНЕЙ | 1991 |

|

RU2007138C1 |

| СОВМЕЩЕННАЯ ОБМОТКА НА 6-4 ПОЛЮСА | 2001 |

|

RU2206952C2 |

| 0 |

|

SU166641A1 | |

Авторы

Даты

2015-09-20—Публикация

2011-04-18—Подача