Область техники, к которой относится изобретение

Настоящее изобретение относится к устройствам управления потоками текучих сред и, в частности, к поворотным шаровым клапанам управления потоками текучих сред.

Уровень техники

Поворотные шаровые клапаны используются во многих технологических системах управления для управления некоторыми параметрами технологических текучих сред, таких как жидкости, газы, глинистые суспензии и т.д. В то время, как в технологической системе управления клапан управления может использоваться для окончательного управления давлением, уровнем, значением pH или другими желаемыми параметрами текучей среды, клапан управления обеспечивает по существу управление скоростью потока текучей среды.

Как правило, поворотный шаровой клапан включает в себя корпус клапана, задающий впускное и выпускное отверстия текучей среды. Шариковый элемент монтируется в корпусе клапана с возможностью вращения вокруг фиксированной оси в опору и из опоры, оснащенной уплотнительным узлом, тем самым управляя величиной потока текучей среды через клапан. Для типичных шаровых клапанов, встроенных в линию с помощью болтовых соединений, уплотнительный узел вставляется в корпус клапана через отверстие впуска текучей среды и фиксируется в положении примыкания к выступу корпуса клапана с помощью защитного уплотнительного кольца.

Компоненты поворотного шарового клапана, включая корпус клапана, шариковый элемент и уплотнительный узел, обычно изготавливаются из металла. Это особенно справедливо для клапанов, рассчитанных на использование при высоких давлениях и/или высоких температурах. Однако шариковый элемент и уплотнительный узел могут подвергаться износу вследствие повторных контактов шарикового элемента с уплотнительным узлом в процессе открывания и закрывания клапана. Проблемы, возникающие в результате износа, включают в себя, но не ограничиваются этим, уменьшение срока службы компонентов клапана, увеличение силы трения между шариковым элементом и уплотнительным узлом и нежелательные утечки между шариковым элементом и уплотнительным узлом, а также между уплотнительным узлом и корпусом клапана. Подобным образом, поскольку силы трения имеют тенденцию возрастать по мере износа компонентов, динамическое функционирование и характеристики управления внутри клапана ухудшаются, что приводит в результате к неэффективной и неточной работе клапана. Для частичного устранения некоторых из указанных проблем в ряде случаев уплотнительные узлы располагаются со смещением для обеспечения более надежного уплотнения шара в закрытом положении. Вне зависимости от конкретного типа используемого уплотнительного узла, большинство традиционных поворотных шаровых клапанов необходимо отсоединять от технологической системы управления текучей средой для замены уплотнительного узла при его износе или выходе из строя другим образом.

Раскрытие изобретения

Согласно первому аспекту, клапан может включать в себя корпус клапана, имеющий впускное отверстие, выпускное отверстие и внутреннюю часть клапана, связанную с впускным и выпускным отверстиями посредством текучей среды. Клапан также может включать в себя колпачок, прикрепленный к верхней части корпуса клапана с возможностью отсоединения. Шариковый элемент может монтироваться во внутренней части клапана на оси, и внешняя поверхность шарикового элемента может задавать часть сферы, при этом все точки внешней поверхности шарикового элемента не находятся на одинаковом расстоянии от естественной оси вращения шарикового элемента. Уплотнительное кольцо может быть расположено во внутренней части клапана и смещено по направлению к шариковому элементу. Уплотнительное кольцо может быть подогнано для обеспечения уплотняющего контакта с шариковым элементом. Во внутренней части клапана может быть расположен кольцевой сердечник, прикрепленный к корпусу клапана. Кроме того, между уплотнительным кольцом и корпусом клапана во внутренней части клапана может быть расположен держатель уплотнения, который может прикрепляться с возможностью отсоединения к кольцевому сердечнику с помощью ряда болтов, расположенных во внутренней части клапана и могущих быть вставленными во внутреннюю часть клапана или удаленными из нее. Между уплотнительным кольцом и держателем уплотнения может существовать первичный путь утечки, а между держателем уплотнения и корпусом клапана - вторичный путь утечки. Каждый из первичных и вторичных путей утечки может быть подвержен воздействию давления текучей среды в клапане. Между уплотнительным кольцом и держателем уплотнения может быть расположено первое вспомогательное уплотнение, которое может препятствовать утечке текучей среды через первичный путь утечки. Между держателем уплотнения и корпусом клапана может быть расположено второе вспомогательное уплотнение, которое может препятствовать утечке текучей среды через вторичный путь утечки.

Согласно следующему аспекту, между уплотнительным кольцом и держателем уплотнения может быть образован установочный зазор, который может задавать часть первичного пути утечки. Установочный зазор может обуславливать существование пространства между держателем уплотнения и уплотнительным кольцом, что дает возможность уплотнительному кольцу смещаться в радиальном направлении относительно держателя уплотнения и самостоятельно подстраиваться, когда шариковый элемент приходит в уплотняющий контакт с уплотнительным кольцом.

Согласно другому аспекту, первое вспомогательное уплотнение, расположенное между уплотнительным кольцом и держателем уплотнения, может быть С-образным уплотнением. Кроме того, С-образное уплотнение может быть расположено в выемке, образованной в уплотнительном кольце. Устье С-образного уплотнения может открываться навстречу потоку текучей среды в первичном пути утечки.

Согласно еще одному аспекту, второе вспомогательное уплотнение, расположенное между держателем уплотнения и корпусом клапана, может быть С-образным уплотнением. Устье С-образного уплотнения может открываться навстречу потоку текучей среды во вторичном пути утечки. С-образное уплотнение может быть расположено в выемке, образованной в держателе уплотнения. С-образное уплотнение может приходить в уплотняющий контакт с частью корпуса клапана и частью выемки, образованной в держателе уплотнения, для предотвращения утечки текучей среды через вторичный путь утечки.

Согласно еще одному дополнительному аспекту, второе вспомогательное уплотнение, расположенное между держателем уплотнения и корпусом клапана, может быть кольцевой прокладкой.

Согласно другому аспекту, волнистая пружина может смещать уплотнительное кольцо по направлению к шариковому элементу, и волнистая пружина может быть расположена в выемке, образованной в уплотнительном кольце.

Согласно дальнейшему аспекту, осевое смещение уплотнительного кольца от держателя уплотнения может быть ограничено фиксатором уплотнения, связанным с держателем уплотнения, и фиксатор уплотнения может прикрепляться с возможностью отсоединения к держателю уплотнения с помощью ряда болтов, расположенных во внутренней части клапана.

Согласно другому аспекту, каждый из ряда болтов может быть вкручен как в резьбовое отверстие, образованное в выступе держателя уплотнения, так и в резьбовое отверстие, образованное в кольцевом сердечнике.

Способ установки узла уплотнительного кольца может включать в себя обеспечение шаровым клапаном, имеющим корпус клапана с впускным отверстием, выпускным отверстием и внутренней частью клапана, находящейся в связи с впускным и выпускным отверстиями посредством текучей среды. Отверстие колпачка может примыкать к верхней части корпуса клапана. Шариковый элемент может монтироваться во внутренней части клапана на оси, и внешняя поверхность шарикового элемента может задавать часть сферы, при этом все точки внешней поверхности шарикового элемента не находятся на одинаковом расстоянии от естественной оси вращения шарикового элемента. Подузел держателя уплотнения может быть собран вне клапана. Подузел держателя уплотнения может включать в себя держатель уплотнения, имеющий внутреннюю выемку, уплотнительное кольцо, расположенное во внутренней выемке; при этом уплотнительное кольцо может быть подогнано для обеспечения уплотняющего контакта с шариковым элементом. Подузел держателя уплотнения может также включать в себя первое вспомогательное уплотнение, расположенное между уплотнительным кольцом и держателем уплотнения, и второе вспомогательное уплотнение, связанное с держателем уплотнения. Подузел держателя уплотнения может вставляться в отверстие колпачка для размещения его во внутренней части клапана. Кроме того, подузел держателя уплотнения может прикрепляться к корпусу клапана таким образом, что первое вспомогательное уплотнение препятствует утечке текучей среды через первичный путь утечки, существующим между уплотнительным кольцом и держателем уплотнения, а второе вспомогательное уплотнение препятствует утечке текучей среды через вторичный путь утечки, существующий между держателем уплотнения и корпусом клапана. Колпачок может прикрепляться к корпусу клапана для закрытия отверстия колпачка.

Согласно другому аспекту, клапан может включать в себя корпус клапана, имеющий впускное отверстие, выпускное отверстие и внутреннюю часть клапана, находящуюся в связи с впускным и выпускным отверстиями посредством текучей среды. Клапан также может включать в себя колпачок, прикрепленный к верхней части корпуса клапана с возможностью отсоединения. Шариковый элемент может монтироваться во внутренней части клапана на оси, и внешняя поверхность шарикового элемента может задавать часть сферы; при этом все точки внешней поверхности шарикового элемента не находятся на одинаковом расстоянии от естественной оси вращения шарикового элемента. Уплотнительное кольцо может размещаться во внутренней части клапана и иметь смещение по направлению к шариковому элементу, и уплотнительное кольцо может быть подогнано для обеспечения уплотняющего контакта с шариковым элементом. Между уплотнительным кольцом и корпусом клапана может находиться первичный путь утечки, который может быть подвержен воздействию давления текучей среды в клапане. Первое С-образное уплотнение может быть расположено на внешней поверхности уплотнительного кольца без возможности сдвига и входить в уплотняющий контакт с уплотнительным кольцом и частью корпуса клапана для предотвращения утечки текучей среды через первичный путь утечки. Более того, давление текучей среды в первом С-образном уплотнении может приводить к смещению уплотнительного кольца по направлению к шариковому элементу. Кроме того, относительное смещение уплотнительного кольца и части корпуса клапана может вызывать появление упругой силы со стороны первого С-образного уплотнения, что также приводит к смещению уплотнительного кольца по направлению к шариковому элементу.

Согласно дальнейшему аспекту, уплотнительное кольцо может быть расположено во внутренней выемке внутренней части корпуса клапана, и пружинный кольцевой замок, расположенный вокруг части внутренней выемки, может ограничивать осевые смещения уплотнительного кольца по направлению к шариковому элементу.

Согласно другому аспекту, второе С-образное уплотнение может быть расположено на внешней поверхности уплотнительного кольца без возможности сдвига, примыкая к первому С-образному уплотнению, и второе С-образное уплотнение входит в уплотняющий контакт с уплотнительным кольцом и корпусом клапана, препятствуя утечке текучей среды через первичный путь утечки.

Согласно еще одному аспекту, между уплотнительным кольцом и корпусом клапана может образовываться, по меньшей мере, один установочный зазор, который может задавать часть первичного пути утечки. Установочный зазор может обеспечивать существование пространства между уплотнительным кольцом и корпусом клапана, дающее возможность уплотнительному кольцу смещаться в радиальном направлении относительно корпуса клапана таким образом, что уплотнительное кольцо самостоятельно подстраивается, когда шариковый элемент приходит в уплотняющий контакт с уплотнительным кольцом.

Краткое описание графических материалов

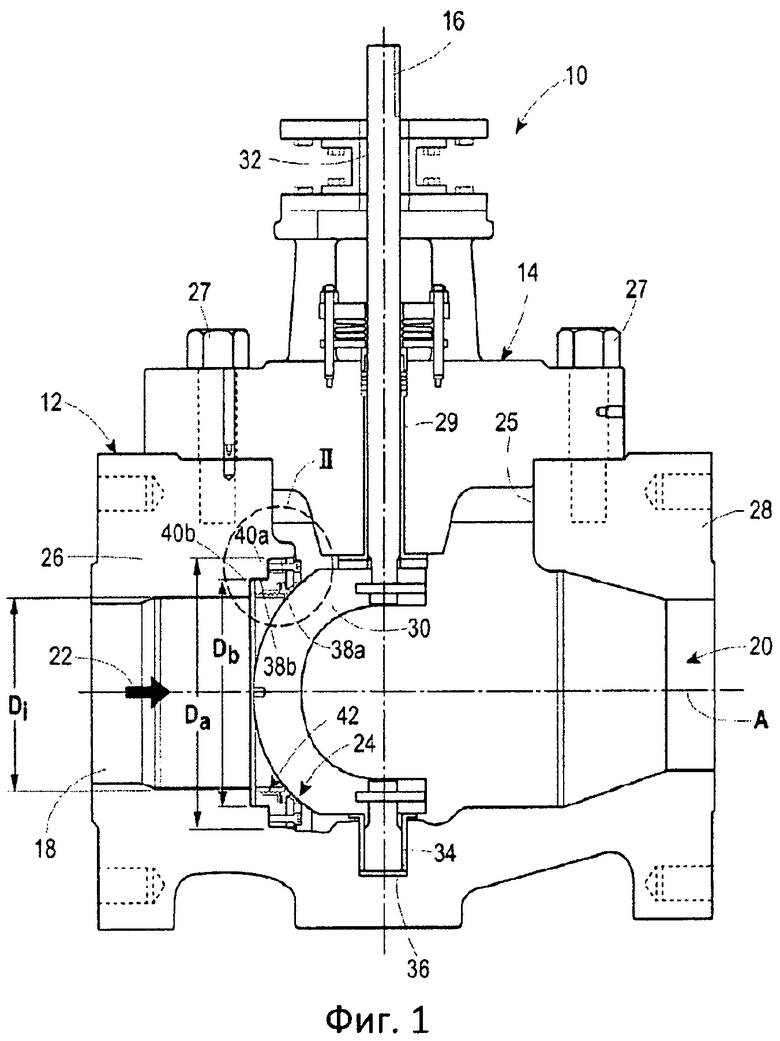

Фигура 1 представляет поперечное сечение поворотного шарового клапана, сконструированного согласно принципам настоящего изобретения;

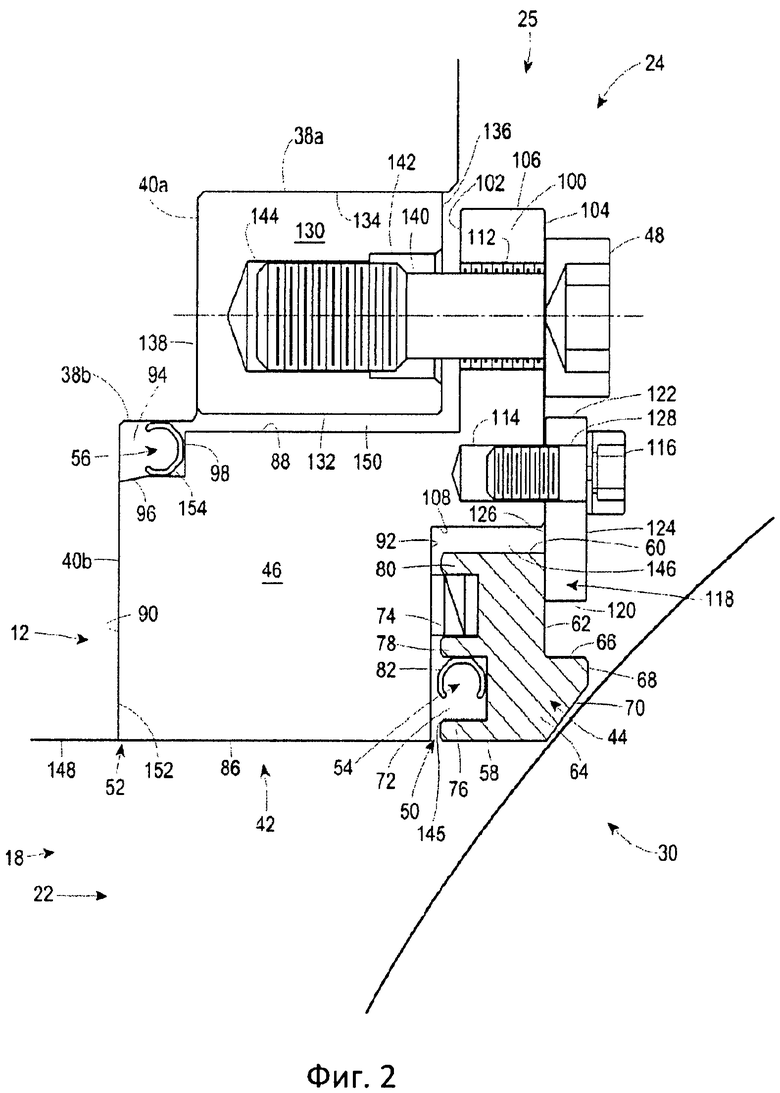

Фигура 2 представляет поперечное сечение в увеличенном виде фрагмента, выделенного Окружностью II на Фигуре 1, показывающее вариант уплотнительного узла поворотного шарового клапана, когда поворотный шаровой клапан находится в открытом положении;

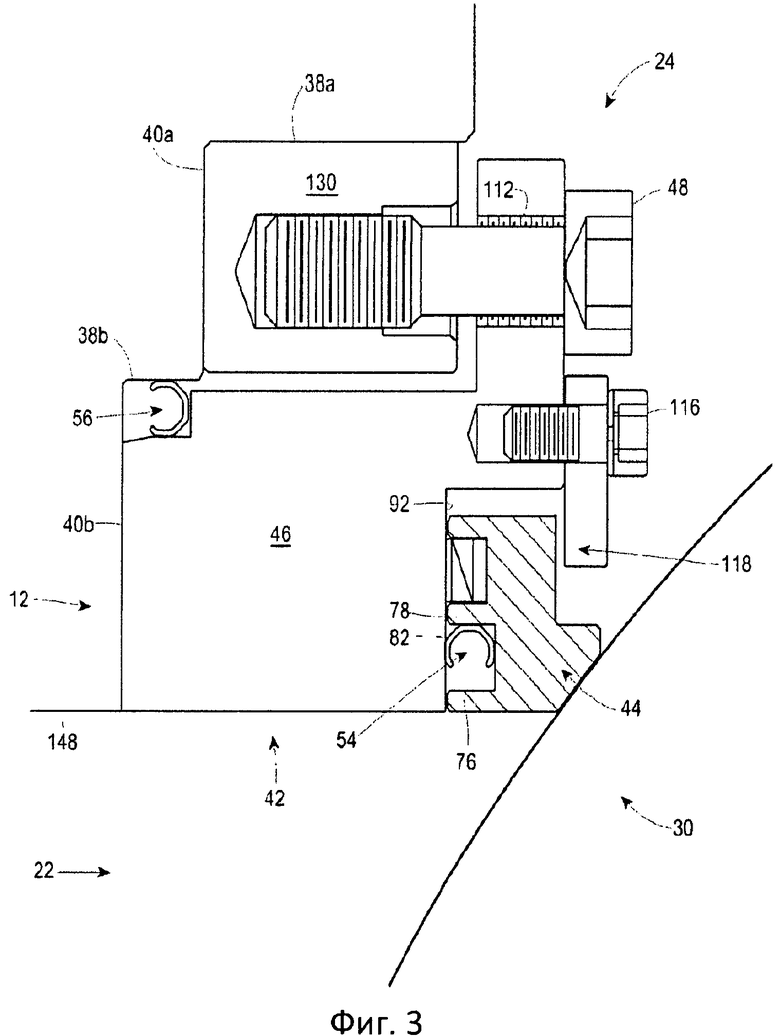

Фигура 3 представляет другое поперечное сечение в увеличенном виде фрагмента, подобное показанному на Фигуре 2, однако для закрытого положения поворотного шарового клапана;

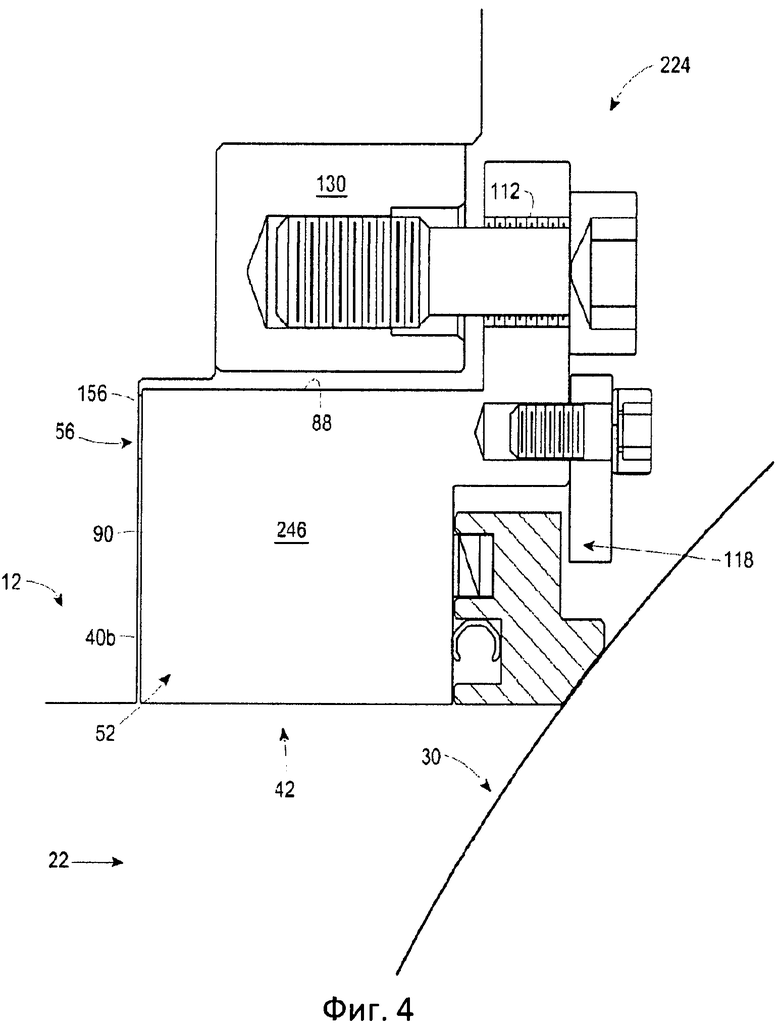

Фигура 4 представляет другое поперечное сечение в увеличенном виде фрагмента, подобное показанному на Фигуре 2, но представляющее уплотнительный узел, собранный согласно доктрине другого примера варианта настоящего изобретения;

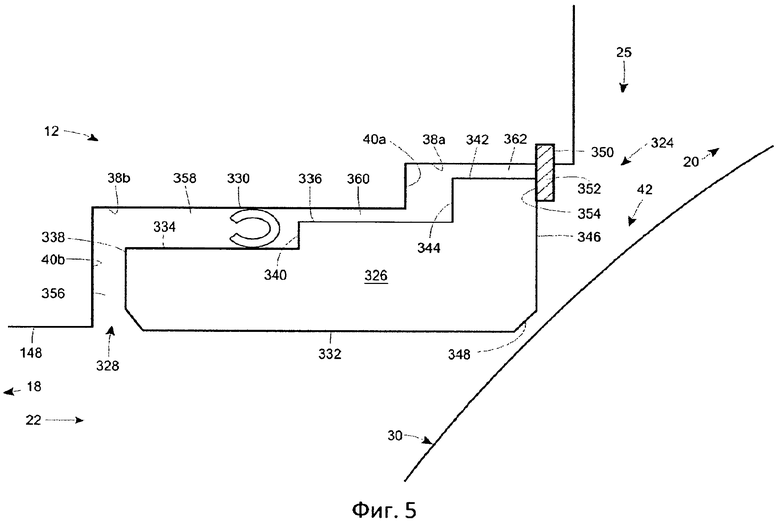

Фигура 5 представляет еще одно поперечное сечение в увеличенном виде фрагмента, подобное показанному на Фигуре 2, но представляющее уплотнительный узел, собранный согласно доктрине другого примера варианта настоящего изобретения, когда поворотный шаровой клапан находится в открытом положении;

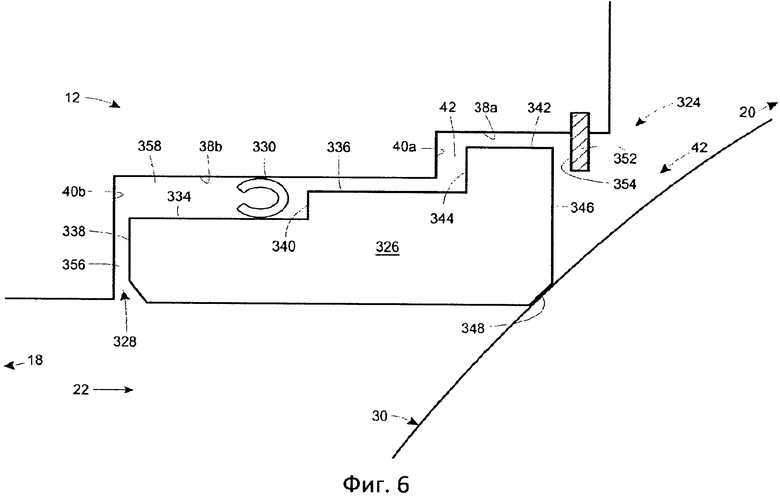

Фигура 6 представляет другое поперечное сечение в увеличенном виде фрагмента, подобное показанному на Фигуре 2, однако для закрытого положения поворотного шарового клапана; и

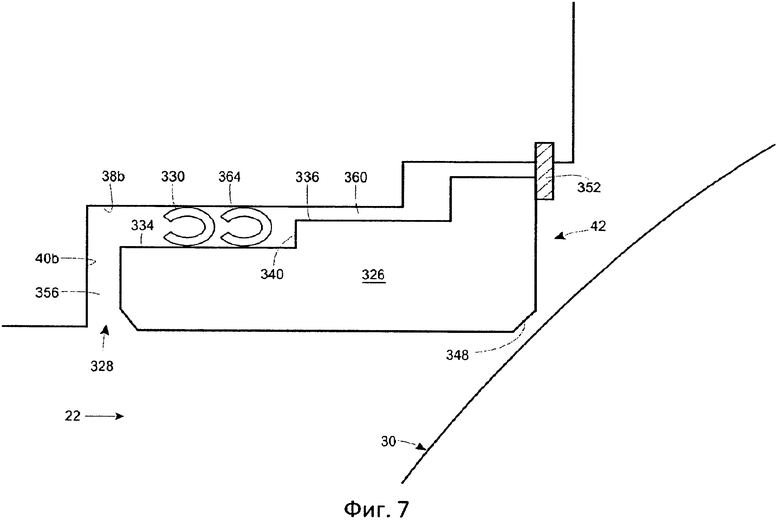

Фигура 7 представляет другое поперечное сечение в увеличенном виде фрагмента, подобное показанному на Фигуре 2, но представляющее уплотнительный узел, собранный согласно доктрине другого примера варианта настоящего изобретения и имеющий два С-образных уплотнения.

Осуществление изобретения

На Фигуре 1 изображен поворотный шаровой клапан 10, сконструированный согласно принципам настоящего изобретения, который в общем случае включает в себя корпус клапана 12, колпачок 14, узел управления 16 и уплотнительный узел 24. Корпус клапана 12 имеет в общем случае цилиндрическую форму и включает в себя впускную часть 18, выпускную часть 20, основной канал 22 и отверстие колпачка 25, примыкающее к верхней части корпуса клапана 12. Обозначенный стрелкой, основной канал 22 проходит от впускной части 18 к выпускной части 20 в направлении, в общем случае параллельном продольной оси А. Впускная часть 18 окружена впускным фланцем 26. Выпускная часть 20 окружена выпускным фланцем 28. Впускной фланец 26 и выпускной фланец 28 предназначены для присоединения шарового клапана 10 к технологическому управляющему трубопроводу с помощью болтовых, сварных, зажимных и других известных видов соединений.

В общем случае колпачок 14 включает в себя цилиндрическую структуру и крепится в отверстие колпачка 25 корпуса клапана 12 с помощью ряда болтов колпачка 27. Колпачок 14 задает сквозное отверстие 29, которое удерживает различные компоненты узла управления 16, что является общеизвестным. Узел управления 16 включает в себя шариковый элемент 30, приводной вал 32 и опорный вал 34. Приводной вал 32 расположен в сквозном отверстии 29 колпачка 14 и предназначен для соединения с поворотным вентилем известным способом. Опорный вал 34 расположен в глухом отверстии 36, образованном в стенке корпуса клапана 12, находящемся с противоположной стороны относительно отверстия колпачка 25. Сквозное отверстие 29 колпачка 14 и глухое отверстие 36 корпуса клапана 12 могут включать подшипники, предназначенные, как известно в данной области, для обеспечения возможности непрерывного свободного вращения валов 32, 34 и, следовательно, шарикового элемента 30 при работе шарового клапана 10.

Шариковый элемент 30 обычно включает в себя эксцентриковый шариковый элемент, который, как известно в данной области, предназначен для обеспечения возможности повторяемого обеспечения уплотняющего контакта с уплотнительным узлом 24 в закрытом положении, как показано на Фигуре 1. Более конкретно, внешняя поверхность шарикового элемента 30 может задавать часть сферы, при этом все точки на внешней поверхности шарикового элемента расположены не на одинаковых расстояниях от естественной оси вращения шарикового элемента, такой, как ось вращения каждого из валов 32, 34.

В показанном примере уплотнительный узел 24 монтируется во внутреннюю часть корпуса клапана 12 по направлению потока от впускной части 18 и в общем случае примыкает к отверстию колпачка 25. В такой конфигурации, при необходимости замены уплотнительного узла 24, колпачок 14 и узел управления 16 могут быть отсоединены от корпуса клапана 12, и уплотнительный узел 24 извлекается через отверстие колпачка 25. Это исключает необходимость отсоединения всего клапана 10 от трубопровода, в который он вмонтирован, для замены уплотнительного узла 24, что имеет несомненное преимущество в случае, когда клапан 10 вварен встык по месту.

Для размещения уплотнительного узла 24 в корпусе клапана 12, согласно варианту воплощения настоящего изобретения, задается внутренняя выемка 42, расположенная целиком по направлению потока от впускной части 18 корпуса клапана 12. Другими словами, внутренняя выемка 42 находится между впускной частью 18 корпуса клапана 12 и шариковым элементом 30 узла управления 16. Выемка 42, согласно варианту воплощения настоящего изобретения, в общем случае имеет форму кольца и ступенчатый профиль, задаваемый внутренними поверхностями корпуса клапана 12, включая первую и вторую цилиндрические поверхности 38а, 38b, а также первую и вторую поперечные поверхности 40а, 40b.

Вторая цилиндрическая поверхность 38b расположена между впускной частью 18 корпуса клапана 12 и первой цилиндрической поверхностью 38а, проводя рассмотрение относительно направления канала 22, показанного на Фигуре 1. Подобным же образом вторая осевая поверхность 40b расположена между впускной частью 18 корпуса клапана 12 и первой осевой поверхностью 40а, проводя рассмотрение относительно направления канала 22, показанного на Фигуре 1.

Кроме того, как показано, первая цилиндрическая поверхность 38а имеет первый диаметр Da, больший, чем второй диаметр Db второй цилиндрической поверхности 38b. Как первый, так и второй диаметр Da и Db имеют большие значения, чем диаметр впускного отверстия Di впускной части 18 корпуса клапана 12.

В спроектированном таким образом корпусе клапана 12 уплотнительный узел 24 монтируется в клапан 10 через отверстие колпачка 25, как упоминалось выше, тем самым обеспечивая возможность использования клапана в окружениях, требующих вваривания встык в линию впускного и выпускного фланцев 26, 28, в противоположность болтовому присоединению к линии. Конечно, эта конструкция также может использоваться при болтовом или каком-либо другом виде присоединения корпусов клапанов. Более того, согласно варианту воплощения настоящего изобретения, уплотнительный узел 24 расположен во внутренней выемке 42 таким образом, что, когда шариковый элемент 30 закрыт, как показано на Фигуре 1, уплотнительный узел 24 находится целиком между шариковым элементом 30 и впускной частью 18 корпуса клапана 12. В то время, как внутренняя выемка 42 корпуса клапана 12, показанная на Фигуре 1, описывается как включающая ступенчатый профиль, задаваемый двумя внутренними цилиндрическими поверхностями 38а, 38b и двумя поперечными поверхностями 40а, 40b, в альтернативных вариантах воплощения согласно настоящему изобретению могут присутствовать более или менее двух внутренних цилиндрических поверхностей и двух поперечных поверхностей, что зависит, например, от особенностей конструкции уплотнительного узла 24 и/или других факторов.

Обращаясь теперь к Фигуре 2, на которой подробно показан фрагмент, выделенный Окружностью II на Фигуре 1, будет описан один конкретный вариант уплотнительного узла 24, сконструированного согласно доктрине настоящего изобретения.

Уплотнительный узел 24 включает в себя уплотнительное кольцо 44, расположенное во внутренней части корпуса клапана 12. Уплотнительное кольцо 44 смещено по направлению шарикового элемента 30 для обеспечения уплотняющего контакта с ним. Кольцевой сердечник 130 расположен во внутренней части клапана и прикреплен к корпусу клапана 12. Держатель уплотнения 46 расположен между уплотнительным кольцом 44 и корпусом клапана 12, и держатель уплотнения 46 прикреплен с возможностью отсоединения к кольцевому сердечнику 130 с помощью ряда болтов 48, расположенных во внутренней части корпуса клапана 12. Между уплотнительным кольцом 44 и держателем уплотнения 46 находится первичный путь утечки 50, а между держателем уплотнения 46 и корпусом клапана 12 -вторичный путь утечки 52. Как первичный, так и вторичный путь утечки подвержены воздействию давления текучей среды в поворотном шаровом клапане 10. Первое вспомогательное уплотнение 54, такое как С-образное уплотнение 82, расположено между уплотнительным кольцом 44 и держателем уплотнения 46 для предотвращения утечки текучей среды через первичный путь утечки 50. Кроме того, второе вспомогательное уплотнение 56, такое как С-образное уплотнение 154, помещается между держателем уплотнения 46 и корпусом клапана 12, и т.о. второе вспомогательное уплотнение 56 предотвращает утечку текучей среды через вторичный путь утечки 52.

Как отмечалось выше, уплотнительное кольцо 44 уплотнительного узла 24 имеет обычно кольцевую форму и может быть выточено на станке из износостойкого металла, такого, например, как Сплав 6 или нержавеющая сталь с поверхностным упрочнением Сплавом 6. Как показано на поперечном сечении на Фигуре 2, уплотнительное кольцо 44 в латеральном направлении может задаваться цилиндрической внутренней стенкой уплотнения 58 и цилиндрической внешней стенкой уплотнения 60, и верхняя стенка уплотнения 62 может проходить от внешней стенки уплотнения 60 к внутренней стенке 58 в радиальном направлении. Выступ 64 уплотнительного кольца может проходить от верхней стенки уплотнения 62. и выступ 64 уплотнительного кольца может задаваться цилиндрической стенкой бокового фланца 66, которая может проходить от верхней стенки уплотнения 62 в осевом направлении (т.е., в направлении, параллельном продольной оси А). Верхняя стенка фланца 68 может проходить от боковой стенки фланца 66 параллельно верхней стенке уплотнения 62. Поверхность соприкосновения с шаром 70 может проходить между верхней стенкой фланца 68 и внутренней стенкой уплотнения 58, при этом поверхность соприкосновения с шаром 70 может иметь вогнутую форму. Более конкретно, поверхность соприкосновения с шаром 70 может иметь форму, соответствующую части внешней сферической поверхности шарикового элемента 30 таким образом, что, когда поворотный шаровой клапан 10 перемещается в закрытое или сидячее положение, поверхность соприкосновения с шаром 70 уплотнительного кольца 44 входит в уплотняющий контакт с шариковым элементом 30. Поверхность соприкосновения с шаром 70 может быть поверхностно упрочнена для увеличения срока службы в качестве многоразового уплотнения и предотвращения истирания поверхности соприкосновения.

Уплотнительное кольцо 44 также включает в себя кольцевую внутреннюю выемку 72 и кольцевую пружинную выемку 74, расположенные между внутренней стенкой уплотнения 58 и внешней стенкой уплотнения 60. Внутренняя выемка 72 и пружинная выемка 74 каждая могут иметь преимущественно форму прямоугольного сечения и примыкать друг другу таким образом, что в уплотнительном кольце 44 задаются внутренняя кромка 76, промежуточная кромка 78 и внешняя кромка 80. Однако, как внутренняя выемка 72, так и пружинная выемка 74 могут иметь произвольную форму или сочетание форм, подходящих для конкретного применения. Нижние части каждой из кромок: внутренней 76, промежуточной 78 и внешней 80 могут находиться на равных расстояниях по оси от плоскости, задающей верхнюю стенку уплотнения 62. Внутренняя выемка 72 может быть подогнана для размещения в ней первого вспомогательного уплотнения 54, такого как С-образное уплотнение 82, показанное на Фигурах 2 и 3. Пружинная выемка 74 может быть подогнана для размещения в ней упругого элемента, такого как волнистая пружина 84, показанная на Фигурах 2 и 3.

Как показано на Фигурах 2 и 3, уплотнительный узел 24 также включает в себя кольцевой держатель уплотнения 46, расположенный во внутренней части корпуса клапана 12 между уплотнительным кольцом 44 и корпусом клапана 12. Держатель уплотнения 46 может быть выточен из коррозионно-стойкого металла, такого, например, как нержавеющая сталь. Держатель уплотнения 46 может задаваться латерально цилиндрической внутренней стенкой держателя 86 и цилиндрической внешней стенкой держателя 88, каждая из которых проходит преимущественно в осевом направлении. Верхняя плоская стенка держателя 90 и нижняя плоская стенка держателя 92, параллельная верхней плоской стенке держателя 90 и находящаяся на некотором расстоянии от нее, могут проходить преимущественно в радиальном направлении и пересекаться с внутренней стенкой держателя 86 и внешней стенкой держателя 88, дополнительно задавая держатель уплотнения 46. Внешняя выемка держателя 94 может задаваться цилиндрической боковой стенкой выемки 96, проходящей в осевом направлении от нижней стенки держателя 92, и верхней стенкой выемки 98, проходящей в радиальном направлении от внешней стенки держателя 88 к боковой стенке выемки 96. Однако внешняя выемка держателя 94 может быть образована в месте пересечения нижней стенки держателя 90 с внешней стенкой держателя 88 любым количеством поверхностей и иметь любую форму. Кольцевой фланец держателя 100 может проходить преимущественно в радиальном направлении от внешней стенки держателя 88, и в то же время кольцевой фланец держателя 100 может задаваться нижней стенкой фланца 102, проходящей в радиальном направлении от внешней стенки держателя 88. Фланец держателя 100 может кроме того задаваться верхней стенкой фланца 104, которая может быть параллельной нижней стенке фланца 102 и находиться на некотором расстоянии от нее. Цилиндрическая внешняя стенка фланца 106 может проходить в осевом направлении между нижней стенкой фланца 102 и верхней стенкой фланца 104, и цилиндрическая внутренняя стенка фланца 108 может находиться на некотором расстоянии от внешней стенки фланца 106 в радиальном направлении, и может проходить между верхней стенкой фланца 104 и верхней стенкой держателя 92. Поскольку верхняя стенка держателя 92 ортогональна внутренней стенке фланца 108, может образовываться внутренняя выемка держателя 110 и располагаться по диагонали напротив внешней выемки держателя 94 держателя уплотнения 46. Ряд отверстий фланца 112 может быть симметрично расположен вокруг фланца держателя 100. Отверстия фланца 112 могут проходить в осевом направлении от верхней стенки фланца 104 к нижней стенке фланца 102. Каждое из отверстий фланца 112 может иметь резьбовую часть, т.о. каждое из отверстий фланца 112 может быть приспособлено для вкручивания в них нетеряемых резьбовых болтов 48. Кроме того, ряд глухих отверстий держателя 114 может быть симметрично расположен вокруг держателя уплотнения 46, и каждое из глухих отверстий 114 может проходить в осевом направлении от верхней стенки фланца 104 к нижней стенке держателя 90. Каждое из глухих отверстий 114 может иметь резьбовую часть, т.о. каждое из глухих отверстий 114 может быть приспособлено для вкручивания в них винтов с головкой 116.

Как показано на Фигурах 1 и 2, уплотнительный узел 24 может также включать в себя кольцевой фиксатор уплотнения 118 приспособленный для фиксации уплотнительного кольца 44 во внутренней выемке держателя 110 держателя уплотнения 46. Фиксатор уплотнения 118 может быть выточен из коррозионно-стойкого металла, такого, например, как нержавеющая сталь. Фиксатор уплотнения 118 может задаваться латерально цилиндрической внутренней стенкой фиксатора 120 и цилиндрической внешней стенкой фиксатора 122, каждая из которых проходит преимущественно в осевом направлении. Верхняя плоская стенка фиксатора 124 и нижняя плоская стенка фиксатора 126, параллельная верхней стенке фиксатора 124 и находящаяся от нее на некотором расстоянии в осевом направлении, могут проходить преимущественно в радиальном направлении и могут пересекаться с внутренней стенкой фиксатора 120 и внешней стенкой фиксатора 122, дополнительно задавая фиксатор уплотнения 118. Ряд отверстий фиксатора 128 может располагаться симметрично вокруг фиксатора уплотнения 118, и каждое из отверстий фиксатора 128 может проходить в осевом направлении между верхней стенкой фиксатора 124 и нижней стенкой фиксатора 126. Кроме того, каждое из отверстий фиксатора 128 может быть расположено с совмещением по оси с соответствующим глухим отверстием держателя 114, и винты с головками 116 могут вставляться в каждое из отверстий фиксатора 128 таким образом, что резьбовые части винтов с головками 116 вкручиваются в резьбовые части глухих отверстий держателя 114, тем самым прикрепляя фиксатор уплотнения 118 к держателю уплотнения 46 с возможностью отсоединения.

Диаметр цилиндрической внутренней стенки фиксатора 120 фиксатора уплотнения 118 может быть большим, чем диаметр цилиндрической боковой стенки выступа 66 уплотнительного кольца 44, и меньшим, чем диаметр цилиндрической внешней стенки уплотнения 60 уплотнительного кольца 44. Следовательно, когда уплотнительное кольцо 44 расположено во внутренней выемке держателя 110 держателя уплотнения 46, и фиксатор уплотнения 118 прикреплен к держателю уплотнения 46, нижняя стенка фиксатора 126 проходит в радиальном направлении внутрь мимо внутренней стенки фланца 108 держателя уплотнения 46 таким образом, что цилиндрическая внутренняя стенка фиксатора 120 располагается в радиальном направлении между цилиндрической боковой стенкой выступа 66 и цилиндрической внешней стенкой 60 уплотнительного кольца 44 вне зависимости от степени смещения уплотнительного кольца 44 в радиальном направлении во внутренней выемке держателя 110 держателя уплотнения 46. Кроме того, в собранном состоянии, как описано выше, расстояние по оси между верхней стенкой уплотнения 62 и нижними частями каждой из кромок: внутренней 76, промежуточной 78 и внешней 80 уплотнительного кольца 44, меньше, чем расстояние по оси между нижней стенкой фиксатора 126 фиксатора уплотнения 118 и верхней стенкой держателя 92 держателя уплотнения 46.

Как показано на Фигурах 1 и 2, уплотнительный узел 24 может также включать в себя кольцевой сердечник 130, предназначенный для прикрепления к корпусу клапана 12. Кольцевой сердечник 130 может быть выточен из коррозионно-стойкого металла, такого, например, как нержавеющая сталь. Кольцевой сердечник 130 может задаваться латерально цилиндрической внутренней стенкой сердечника 132 и цилиндрической внешней стенкой сердечника 134, каждая из которых проходит преимущественно в осевом направлении. Верхняя плоская стенка сердечника 136 и нижняя плоская стенка сердечника 138, параллельная верхней стенке сердечника 136 и находящаяся от нее на некотором расстоянии в осевом направлении, могут проходить преимущественно в радиальном направлении и могут пересекаться с внутренней стенкой сердечника 132 и внешней стенкой сердечника 134, дополнительно задавая кольцевой сердечник 130. Кольцевой сердечник 130 может прикрепляться к корпусу клапана 12 во внутренней выемке 42 корпуса клапана 12. Более конкретно, внешняя стенка сердечника 134 может существенным образом прилегать к первой цилиндрической поверхности 38а внутренней выемки 42, и нижняя стенка сердечника 138 может существенным образом прилегать к первой поперечной поверхности 40а внутренней выемки 42. В этом положении диаметр цилиндрической внутренней стенки сердечника 132 может быть немного большим, чем диаметр второй цилиндрической поверхности 38b внутренней выемки 42. Для прикрепления кольцевого сердечника 130 к корпусу клапана 12 резьбовая часть (не показана) внешней стенки сердечника 134 может вкручиваться в резьбовую часть (не показана) первой цилиндрической поверхности 38а корпуса клапана 12. Как вариант, кольцевой сердечник 130 может прикрепляться к корпусу клапана 12 с помощью одного или более сварных швов (не показаны), или же кольцевой сердечник 130 может прикрепляться к корпусу клапана 12 с помощью сочетания сварного и резьбового соединений.

Ряд отверстий сердечника 140 может быть симметрично расположен вокруг кольцевого сердечника 130, и каждое из отверстий сердечника 140 может проходить в осевом направлении от верхней стенки сердечника 136 к нижней стенке сердечника 138. Кроме того, когда кольцевой сердечник 130 прикреплен к корпусу клапана 12, каждое из отверстий сердечника 140 может быть расположено с совмещением по оси с соответствующим отверстием фланца 112 держателя уплотнения 46. В такой конфигурации нетеряемые болты 48 могут вставляться в каждое из резьбовых отверстий фланца 112 и вкручиваться таким образом, что нетеряемые болты 48 проходят по направлению к соответствующим отверстиям сердечника 140. После прохождения сквозь зазор между нижней стенкой фланца 102 держателя уплотнения 46 и верхней стенкой сердечника 138 кольцевого сердечника 130, внешний конец нетеряемого болта 48 попадает в часть 142 с увеличенным диаметром, прежде чем достигнуть резьбовой части 144 отверстия сердечника 140. При работе колебания в поворотном шаровом клапане 10 могут вызвать выкручивание одного или более нетеряемых болтов 48 из резьбовых частей 144 отверстий сердечника 140. Однако, несмотря на такое выкручивание, нетеряемые болты 48 защищены от смещения по оси сквозь отверстия фланца 112 держателя уплотнения 46 резьбовыми частями отверстий фланца 112, и таким образом предотвращается выпадение нетеряемых болтов 48 из отверстий сердечника 140 и внутрь корпуса клапана 12.

Обращаясь вновь к Фигурам 2 и 3, кольцевой сердечник может быть прикреплен к корпусу клапана 12, и держатель уплотнения 46 может быть прикреплен к кольцевому сердечнику 130 с помощью ряда нетеряемых болтов 48. Кроме того, уплотнительное кольцо 44 может быть расположено во внутренней выемке держателя 110 держателя уплотнения 46 и т.о. уплотнительное кольцо 44 может крепиться во внутренней выемке держателя 110 с помощью фиксатора уплотнения 118 способом, описанным выше. Как объясняется выше, расстояния по оси между верхней стенкой 62 уплотнительного кольца 44 и нижними частями каждой из кромок: внутренней 76, промежуточной 78 и внешней 80 уплотнительного кольца 44 меньше, чем расстояние по оси между нижней стенкой фиксатора 126 фиксатора уплотнения 118 и верхней стенкой держателя 92 держателя уплотнения 46. Соответственно, между уплотнительным кольцом 44 и держателем уплотнения 46 может существовать первый зазор 145. Первый зазор 145 между уплотнительным кольцом 44 и держателем уплотнения 46 дает возможность шариковому элементу 30 смещать уплотнительное кольцо 44 в осевом направлении в сторону впускного отверстия 18 (и против действия смещающей силы, производимой волнистой пружиной 84) по мере того, как поворотный шаровой клапан 10 устанавливается в закрытое положение, тем самым обеспечивая уплотняющий контакт уплотняющего кольца 44 с шариковым элементом 30. Когда поворотный шаровой клапан 10 находится в открытом положении (т.е., когда шариковый элемент 30 не контактирует с поверхностью соприкосновения с шаром 70 уплотнительного кольца 44), как показано на Фигуре 2, волнистая пружина 84, распложенная в пружинной выемке 74 уплотнительного кольца 44, смещает уплотнительное кольцо 44 к шариковому элементу 30. Поскольку фиксатор уплотнения 118 прикреплен к держателю уплотнения 46, расстояние по оси между верхней стенкой держателя 92 держателя уплотнения 46 и нижней стенкой фиксатора 126 остается постоянным, тем самым ограничивая возможность смещения уплотнительного кольца 44 с помощью волнистой пружины 84 в осевом направлении в сторону шарикового элемента 30.

В дополнение к первому зазору 145, описанному выше, между держателем уплотнения 46 и уплотнительным кольцом 44 может находиться установочный зазор 146. Более конкретно, поскольку диаметр цилиндрической внешней стенки уплотнения 60 уплотнительного кольца 44 меньше, чем диаметр цилиндрической внутренней стенки фланца 108 держателя уплотнения, между поверхностями уплотнительного кольца 44 и держателя уплотнения 46 может находиться установочный зазор 146. Вследствие наличия установочного зазора 146 уплотнительное кольцо 44 при контакте с шариковым элементом 30 может смещаться в радиальном направлении относительно держателя уплотнения 46, тем самым обеспечивая возможность самостоятельной подгонки уплотнительного кольца 44 в радиальном и осевом направлениях для компенсации любых погрешностей относительного расположения шара и уплотнительного кольца 44, возникающих из-за припусков на обработку, для улучшения уплотняющего контакта между уплотнительным кольцом 44 и шариковым элементом 30.

После закрытия поворотного шарового клапана 10 нижняя часть внутренней кромки 76 уплотнительного кольца 44 может не придти в уплотняющий контакт с верхней стенкой держателя 92 держателя уплотнения 46, создавая тем самым между уплотнительным кольцом 44 и держателем уплотнения 46 первичный путь утечки 50. Например, шариковый элемент 30 может не смещать уплотнительное кольцо 44 в осевом направлении таким образом, чтобы первый зазор 145 между уплотнительным кольцом 44 и держателем уплотнения 46 исчез. Как вариант, вследствие осевого смещения уплотнительного кольца 44 относительно держателя уплотнения 46, внутренняя кромка 44 уплотнительного кольца 44 может выйти в радиальном направлении за пределы внутренней стенки держателя 86 держателя уплотнения 46, тем самым давая возможность текучей среде протекать во внутреннюю выемку 72 уплотнительного кольца 44.

Поскольку технологическая текучая среда, протекающая через канал 22, находится под более высоким давлением с впускной стороны 18 шарикового элемента 30, чем с выпускной стороны 20, она стремится протекать через первичный путь утечки 50, который может быть связан с выпускной стороной 20 шарикового элемента 30 посредством текучей среды. Для предотвращения протекания технологической текучей среды через этот первичный путь утечки 50 во внутренней выемке 72 уплотнительного кольца 44 может быть расположено первое вспомогательное уплотнение, такое как С-образное уплотнение 82, показанное на Фигурах 2 и 3.

Устье С-образного уплотнения 82 может быть обращено к главному пути текучей среды, протекающей через первичный путь утечки 50, таким образом, что технологическая текучая среда, протекающая через первичный путь утечки 50, входит в устье С-образного уплотнения 82. В варианте воплощения, представленном на Фигуре 2, устье С-образного уплотнения 82 может быть обращено к внутренней кромке 76 уплотнительного кольца 44. С-образное уплотнение 82 может иметь такой размер, что когда клапан 10 находится в открытом положении (как показано на Фигуре 2), и уплотнительное кольцо 44 соприкасается с нижней стенкой фиксатора 126 фиксатора уплотнения 118, часть внешней части С-образного уплотнения 82 соприкасается с промежуточной кромкой 78 и верхней поверхностью внутренней выемки 72, но не соприкасается с верхней стенкой 92 держателя уплотнения 46. Соответственно, когда шариковый элемент 30 находится в открытом положении, часть технологической текучей среды может протекать через первичный путь утечки 50 между внешней частью С-образного уплотнения 82 и верхней стенкой держателя 92 без втекания в устье С-образного уплотнения 82.

Когда шариковый элемент 30 переводится в закрытое положение, то шариковый элемент 30 приходит в контакт с поверхностью соприкосновения с шаром 70 уплотнительного кольца 44 и смещает уплотнительное кольцо 44 к верхней стенке держателя 92 держателя уплотнения 46. Когда уплотнительное кольцо 44 смещается, расстояние между верхней поверхностью внутренней выемки 72 уплотнительного кольца 44 и верхней стенкой держателя 92 держателя уплотнения 46 уменьшается так, что внешняя часть С-образного уплотнения 82 может соприкоснуться с верхней стенкой держателя 92, верхней стенкой внутренней выемки 72 и промежуточной кромкой 78 уплотнительного кольца 44. Вследствие смещения С-образное уплотнение 82 смещается в первичный путь утечки 50 таким образом, что технологическая текучая среда может втекать во внутреннюю выемку 72 и устье С-образного уплотнения 54, расположенного во внутренней выемке 72. Как только текучая среда, находящаяся под относительно высоким давлением, поступает во внутреннюю часть С-образного уплотнения 54 через устье, С-образное уплотнение 82 расширяется во все стороны так, что внешняя поверхность С-образного уплотнения входит в уплотняющий контакт с каждой из верхних поверхностей внутренней выемки 72 уплотнительного кольца 44 и верхней стенкой держателя 92, тем самым предотвращая протекание технологической текучей среды между уплотнительным кольцом 44 и держателем уплотнения 46 дальше Сообразного уплотнения 82. Таким образом, С-образное уплотнение 82 способствует перекрытию первичного пути утечки 50.

Поскольку С-образное уплотнение 82 перемещается вместе с уплотнительным кольцом 44 относительно держателя уплотнения 46 при образовании и разрыве контакта уплотнительного кольца 44 с шариковым элементом 30, С-образное уплотнение 82 называется С-образным уплотнением подвижного соединения. С-образное уплотнение подвижного соединения 82 может изготавливаться из коррозионно-стойкого металла, такого как N07718 (Inconel 718). Поскольку С-образное уплотнение подвижного соединения 82 изготовлено из металла, поворотный шаровой клапан 10 может работать при более высоких температурах, чем клапан, в котором используются уплотнения из эластомера.

Когда держатель уплотнения 46 прикреплен к кольцевому сердечнику 130 с помощью ряда нетеряемых болтов 48 в порядке, описанном ранее, цилиндрическая внутренняя стенка держателя 85 может иметь существенным образом одинаковую длину с цилиндрической стенкой впускного отверстия 148, которая частично задает впускное отверстие 18. Кроме того, диаметр цилиндрической внешней стенки держателя 88 может быть меньшим, чем диаметр внутренней стенки сердечника 132; тем самым образуется боковой зазор 150 между держателем уплотнения 46 и кольцевым сердечником 130. Поскольку держатель уплотнения 46 не прикреплен непосредственно к корпусу клапана 12, второй зазор 152 может существовать между второй поперечной поверхностью 40b внутренней выемки 42 корпуса клапана 12 и нижней стенкой держателя 90 держателя уплотнения 46. Как второй зазор 152, так и боковой зазор 150 могут быть связаны посредством текучей среды с частью внутренней части клапана, находящейся с выпускной стороны 20 уплотнения между уплотнительным кольцом 44 и шариковым элементом 30, когда поворотный шаровой клапан 10 находится в закрытом положении.

Поскольку технологическая текучая среда, протекающая в канале 22, находится при более высоком давлении со стороны впуска 18 шарикового элемента 30, чем со стороны выпуска 20, технологическая текучая среда стремится протекать во второй зазор 152 и через боковой зазор 150 в часть внутренней части клапана, находящуюся на стороне выпуска 20 уплотнения между уплотнительным кольцом 44 и шариковым элементом 30, когда поворотный шаровой клапан 10 находится в закрытом положении. Соответственно, между корпусом клапана 12 и держателем уплотнения 46 может существовать вторичный путь утечки 52.

Для предотвращения протекания технологической текучей среды через вторичный путь утечки 52 во внешней выемке 94 держателя уплотнения 46 может размещаться второе вспомогательное уплотнение 56, такое как С-образное уплотнение 154, показанное на Фигурах 2 и 3, таким образом, что устье С-образного уплотнения 154 обращено по оси вверх ко второй поперечной поверхности 40b корпуса клапана 12. По мере втекания технологической текучей среды в первый зазор 52 вторичного пути утечки 52, текучая среда втекает во внешнюю выемку держателя 94 и устье С-образного уплотнения 154, расположенного во внешней выемке держателя 94. По мере попадания текучей среды, находящейся под относительно высоким давлением, внутрь С-образного уплотнения 154 через устье, С-образное уплотнение 154 расширяется во все стороны таким образом, что внешняя поверхность С-образного уплотнения 154 приходит в уплотняющий контакт с боковой стенкой 96 и верхней стенкой выемки 98 внешней выемки держателя 94, дополнительно соприкасаясь с уплотнением со второй цилиндрической поверхностью 38b внутренней выемки 42 корпуса клапана 12, тем самым препятствуя протеканию технологической текучей среды между держателем уплотнения 46 и корпусом клапана 12 дальше С-образного уплотнения 154. Таким образом, С-образное уплотнение 154 перекрывает вторичный путь утечки 52. Поскольку С-образное уплотнение 154, расположенное во внешней выемке держателя 94, является стационарным, С-образное уплотнение 154 может быть обозначено как С-образное уплотнение неподвижного соединения.

Как объяснялось ранее, при желании отсоединить уплотнительный узел 24 от корпуса клапана 12 нет необходимости отсоединять корпус клапана 12 от трубопровода, к которому он присоединен. Вместо этого можно снять колпачок клапана 14 с корпуса клапана 12 путем ослабления и вытаскивания каждого из ряда болтов колпачка 27. При снятом колпачке 14 можно вынуть блок управления 16 и шариковый элемент 30 из корпуса клапана 12 через отверстие колпачка 25. В качестве следующего шага можно отсоединить держатель уплотнения 46 от кольцевого сердечника 130. Конкретно, через отверстие колпачка 25 во внутреннюю часть клапана может быть вставлен гаечный ключ или другой подходящий инструмент, и каждый из нетеряемых болтов 48 может быть выкручен с помощью гаечного ключа из отверстий с резьбовой частью 144 отверстий сердечника 140 и резьбовых отверстий фланца 112. Держатель уплотнения 46 с уплотнительным кольцом 44, фиксатором уплотнения 118, первым и вторым вспомогательными уплотнениями 54, 56 и волнистой пружиной 74, все еще соединенными в подузел держателя уплотнения 46, могут быть извлечены из внутренней выемки 42 корпуса клапана 12 и вынуты через отверстие колпачка 25. Вне клапана фиксатор уплотнения 118 может быть отсоединен от держателя уплотнения 46 путем снятия каждого из винтов с головкой 116. При отсоединенном фиксаторе уплотнения 118 уплотнительное кольцо 44 может быть вынуто из внутренней выемки 110 держателя уплотнения 46.

Для установки уплотнительного блока 24 в корпус клапана 12 сначала производится частичная сборка уплотнительного блока 24 вне клапана. Конкретно, сначала С-образное уплотнение 82 помещается во внутреннюю выемку 72 уплотнительного кольца 44 способом, описанным ранее, а упругий элемент, такой как волнистая пружина 84, помещается в пружинную выемку 74 способом, описанным ранее. Уплотнительное кольцо 44 затем помещается затем во внутреннюю выемку держателя 110 держателя уплотнения 46, и фиксатор уплотнения 118 располагается над уплотнительным кольцом 44 с совмещением по оси каждого из отверстий фиксатора 128 с соответствующим глухим отверстием 114 держателя уплотнения 46. После этого каждый из ряда винтов с головкой 116 вкручивается в соответствующее глухое отверстие держателя 114 для прикрепления фиксатора уплотнения 118 к держателю уплотнения 46. Потом С-образное уплотнение 154 помещается во внешнюю выемку держателя 94 держателя уплотнения 46. Подузел держателя уплотнения 46 вставляется затем во внутреннюю часть клапана через отверстие колпачка 25. Подузел держателя уплотнения 46 может быть отцентрирован во внутренней выемке 42 корпуса клапана 12 путем выравнивания внешней стенки фланца 106 держателя уплотнения 46 по первой цилиндрической поверхности 38а корпуса клапана 12. После этого каждое из отверстий фланца 112 держателя уплотнения 46 может совмещаться по оси с соответствующими отверстиями сердечника 140 кольцевого сердечника 130. Каждый из нетеряемых болтов 48 может затем вставляться в соответствующее отверстие фланца 112 с внешней стороны клапана и вкручиваться своей резьбовой частью в резьбовую часть 144 отверстия сердечника 140 кольцевого сердечника 130. Собранное уплотнительное кольцо 44 может не сразу быть установлено во внутренней выемке держателя 110 так, чтобы обеспечивался надлежащий уплотняющий контакт между поверхностью соприкосновения с шаром 70 уплотнительного кольца 44 и частью сферической внешней поверхности шарикового элемента 30. Однако, вследствие свойства самостоятельной подгонки уплотнительного кольца 44, описанного ранее, шариковый элемент 30 будет смещать уплотнительное кольцо 44 во внутренней выемке держателя 110 в осевом и радиальном направлениях при установлении контакта шарикового элемента 30 с поверхностью соприкосновения с шаром 130 во время перевода поворотного шарового клапана 10 в закрытое положение.

В другом варианте воплощения, показанном на Фигуре 4, уплотнительный узел 224 может быть совершенно идентичным уплотнительному узлу 24, описанному выше. Однако в держателе уплотнения 246 уплотнительного узла 224 внешняя цилиндрическая стенка держателя 88 держателя уплотнения 246 проходит в осевом направлении до нижней стенки держателя 90 и, следовательно, внешней выемки держателя 94 не образуется. Следовательно, второе вспомогательное уплотнение 56 уплотнительного узла 224 является не С-образным уплотнением 154, а кольцевой прокладкой 156, расположенной во вторичном пути утечки 52 между нижней стенкой держателя 90 и второй поперечной поверхностью 40b корпуса клапана 12. Для облегчения обслуживания и установки прокладка 156 может быть прикреплена к нижней стенке держателя 90 держателя уплотнения 246 любым способом, применяемым в данной области. Процесс отсоединения или установки собранного уплотнительного узла 224 существенным образом идентичен процессу, описанному выше.

Как уже описывалось, использование уплотнительных узлов 24, 224 приводит к ненужности некоторых частей, используемых в традиционных уплотнительных узлах, тем самым приводя к уменьшению стоимости клапана. Более того, используемые части, такие как держатель уплотнения 46, могут быть легко и дешево изготовлены на станках. Кроме того, подузел держателя уплотнения 46 может помещаться во внутреннюю часть клапана через отверстие колпачка 25 без необходимости отсоединения клапана от трубопровода. Далее, как объяснялось выше, уплотнительное кольцо 44 может смещаться в осевом и радиальном направлениях относительно держателя уплотнения 46, давая возможность уплотнительному кольцу 44 самостоятельно подгоняться для компенсации погрешностей относительного расположения шара/уплотнения.

В следующем варианте воплощения, показанном на Фигурах 5-7, уплотнительный узел 324 может включать в себя кольцевое уплотнение 326, расположенное во внутренней части корпуса клапана 12. Уплотнительное кольцо 326 расположено во внутренней части клапана и смещено в сторону шарикового элемента 30 для обеспечения уплотняющего контакта с шариковым элементом 30. Первичный путь утечки 328 находится между уплотнительным кольцом 326 и корпусом клапана 12 и т.о. путь утечки 328 подвержен воздействию давления текучей среды в клапане. Первое С-образное уплотнение 330 расположено на внешней поверхности уплотнительного кольца 326 без возможности сдвига. Первое С-образное уплотнение 330 входит в уплотняющий контакт с уплотнительным кольцом 326 и частью корпуса клапана 12, препятствуя утечке текучей среды через первичный путь утечки 328, притом давление текучей среды в первом С-образном уплотнении 330 приводит к смещению уплотнительного кольца 326 по направлению к шариковому элементу 30. Кроме того, относительное смещение уплотнительного кольца 326 и части корпуса клапана 12 способствует возникновению упругой силы со стороны С-образного уплотнения 330, которая также приводит к смещению уплотнительного кольца 326 по направлению к шариковому элементу 30.

Как объяснялось выше, уплотнительное кольцо 326 уплотнительного узла 324 имеет обычно кольцевую форму и вытачивается из износостойкого металла, такого, например, как Сплав 6 или нержавеющая сталь с поверхностным упрочнением из Сплава 6. Как показано на поперечном сечении на Фигурах 5 и 6, уплотнительное кольцо 326 может латерально задаваться цилиндрической внутренней стенкой кольца 332, и может иметь ступенчатый внешний профиль. Конкретно, внешний профиль может включать в себя внешнюю цилиндрическую стенку кольца 334 и промежуточную цилиндрическую стенку кольца 336, диаметр которой больше диаметра внешней стенки кольца 334. Нижняя стенка кольца 338 может проходить между внешней стенкой кольца 334 и внутренней стенкой кольца 332 в радиальном направлении, и промежуточная нижняя стенка кольца 340 может проходить между внешней стенкой кольца 334 и промежуточной стенкой кольца 336 в радиальном направлении. Цилиндрическая стенка фланца кольца 342 может иметь больший диаметр, чем диаметр промежуточной стенки кольца 336, и нижняя стенка фланца кольца 344 может проходить между промежуточной стенкой кольца 336 и стенкой фланца кольца 342 в радиальном направлении. Верхняя стенка кольца 346 может проходить в радиальном направлении внутрь от стенки фланца кольца 342. Поверхность соприкосновения с шаром 348 может проходить между верхней стенкой кольца 346 и внутренней стенкой кольца 332, и поверхность соприкосновения с шаром 348 может иметь вогнутую форму. Более конкретно, поверхность соприкосновения с шаром 348 может иметь профиль, соответствующий части внешней сферической поверхности шарикового элемента 30 таким образом, что, когда поворотный шаровой клапан 10 закрывается или сажается, поверхность соприкосновения с шаром 348 узла уплотнительного кольца 324 приходит в уплотняющий контакт с шариковым элементом 30. Поверхность соприкосновения с шаром 348 может быть поверхностно упрочнена для увеличения срока службы в качестве многоразового уплотнения и предотвращения истирания поверхности соприкосновения Кольцевая щель 350 может быть расположена в первой цилиндрической поверхности 38а кольцевой выемки 42 корпуса клапана. Пружинный кольцевой замок 352 может, по меньшей мере, частично располагаться в щели 350 таким образом, что часть пружинного кольцевого замка 352 проходит в осевом направлении внутрь первой цилиндрической поверхности 38а. Когда уплотнительный узел 324 собран (т.е., когда уплотнительное кольцо 326 находится во внутренней выемке 42, и пружинный кольцевой замок 352 находится в щели 350), расстояние по оси между второй поперечной стенкой 40b и нижней поверхностью 354 пружинного кольцевого замка 352 может быть большим, чем расстояние по оси между нижней стенкой 338 и верхней стенкой 346 уплотнительного кольца 326. Соответственно, уплотнительное кольцо может смещаться в осевом направлении в пределах внутренней выемки 42 от положения, в котором нижняя стенка кольца 338 соприкасается со второй поперечной поверхностью 40b, до положения, в котором верхняя стенка кольца 346 соприкасается с нижней поверхностью 354 пружинного кольцевого замка 352. Первый радиальный зазор 356 может образовываться, когда нижняя стенка кольца 338 удалена по оси от второй поперечной поверхности 40b.

Обращаясь к Фигурам 5 и 6, диаметр первой цилиндрической поверхности 38а корпуса клапана 12 может быть больше диаметра стенки фланца кольца 342, и диаметр второй цилиндрической поверхности 38b корпуса клапана 12 может быть больше диаметра промежуточной стенки кольца 336. Соответственно, когда уплотнительный узел 324 находится в собранном состоянии, между внешней стенкой кольца 334 и второй цилиндрической поверхностью 38b может образовываться выемка уплотнения 358. Кроме того, первый установочный зазор 360 может существовать между промежуточной стенкой кольца 336 и второй цилиндрической поверхностью 38b корпуса клапана 12, и второй установочный зазор 362 может существовать между стенкой фланца кольца 342 и первой цилиндрической поверхностью 38а корпуса клапана 12. Благодаря первому и второму установочным зазорам 360, 362 уплотнительное кольцо 326 может смещаться в радиальном направлении относительно корпуса клапана 12, когда уплотнительное кольцо 326 находится в уплотняющем контакте с шариковым элементом, тем самым позволяя уплотнительному кольцу 326 самостоятельно подгоняться в радиальном направлении для компенсации погрешностей относительного расположения шара/уплотнения, возникающих вследствие припусков на обработку, а также для улучшения контакта между уплотнительным кольцом 326 и шариковым элементом 30.

Как показано на Фигурах 5 и 6, первое С-образное уплотнение 330 может быть расположено по окружности вокруг внешней стенки 334 уплотнительного кольца 326 таким образом, что оно находится в выемке уплотнения 358, когда уплотнительный узел 324 собран. Первое С-образное уплотнение 330 может быть изготовлено из коррозионно-стойкого металла, такого как N07718 (Inconel 718). Первое С-образное уплотнение 330 может иметь размеры, благодаря которым первое С-образное уплотнение 330 может сдвигаться по поверхности внешней стенки кольца 334 при сборке, но обеспечивающие по существу сохранение положения на внешней стенке кольца 334, установленное при сборке, при установке уплотнительного кольца 326 во внутреннюю выемку 42 корпуса клапана 12, а также при работе клапана. Кроме того, часть внешней стороны первого С-образного уплотнения 330 может соприкасаться со второй цилиндрической поверхностью 38b корпуса клапана 12, когда уплотнительный узел 324 находится в собранном состоянии, и этот контакт со второй цилиндрической поверхностью 38b может препятствовать или ограничивать перемещения первого С-образного уплотнения 330 относительно второй цилиндрической поверхности 38b при работе клапана. Устье первого С-образного уплотнения 330 может открываться в осевом направлении ко второй поперечной поверхности 40b корпуса клапана 12. Первое С-образное уплотнение 330 может далее иметь такие размеры, что во время работы, когда технологическая текучая среда втекает в устье первого С-образного уплотнения 330, первое С-образное уплотнение 330 расширяется во все стороны, тем самым препятствуя смещению С-образного уплотнения 330 в осевом направлении относительно уплотнительного кольца 326. Поскольку форма первого С-образного уплотнения 330 позволяет сжимать С-образное сечение при приложении направленной внутрь в радиальном направлении силы, первое С-образное уплотнение может изгибаться, когда уплотнительное кольцо 326 самостоятельно подгоняет свое положение, как описано ранее.

Во время работы технологическая текучая среда, протекающая через канал 22 клапана, находится при более высоком давлении с впускной стороны 18 шарикового элемента 30, чем с выпускной стороны 20. Следовательно, технологическая текучая среда стремится протекать через первый радиальный зазор 356, выемку уплотнения 358, первый установочный зазор 360 и второй установочный зазор 362, поскольку каждый из них может быть связан посредством текучей среды с выпускной стороной 20 шарикового элемента 30. Следовательно, первый радиальный зазор 356, выемка уплотнения 358, первый установочный зазор 360 и второй установочный зазор 362 вместе образуют первичный путь утечки 328. Однако, поскольку первое С-образное уплотнение 330 располагается в выемке уплотнения 358, технологическая текучая среда, протекающая через первичный путь утечки 328, может втекать в устье первого С-образного уплотнения 330. Давление, появляющееся в результате втекания технологической текучей среды в устье первого С-образного уплотнения 330, может приводить к возникновению силы, действующей на первое С-образное уплотнение 330 в осевом направлении, которая стремится сместить первое С-образное уплотнение 330 в осевом направлении к выпускной части 20. Поскольку первое С-образное уплотнение 330 расположено на внешней стенке кольца 334 уплотнительного кольца 326 без возможности сдвига, технологическая текучая среда в первом С-образном уплотнении 330 может сама по себе смещать уплотнительное кольцо 326 в осевом направлении к выпускной части 20, тем самым смещая уплотнительное кольцо 326 в сторону шарикового элемента 30. Уплотнительное кольцо 326 может смещаться к выпускной части 20 до тех пор, пока верхняя стенка кольца 346 не соприкоснется с нижней поверхностью пружинного кольцевого замка 354. Как вариант, волнистая пружина (не показана) может располагаться между первой поперечной поверхностью 40а корпуса клапана 12 и нижней стенкой фланца кольца 344 для обеспечения смещения уплотнительного кольца 36 по направлению к шариковому элементу 30.

Когда шариковый элемент 30 перемещается в закрытое положение, как показано на Фигуре 6, внешняя поверхность шарикового элемента 30 может приходить в уплотняющий контакт с точно спрофилированной поверхностью соприкосновения с шаром 348 уплотнительного кольца 326, тем самым смещая уплотнительное кольцо 326 к впускной части 18 клапана 10. Однако, поскольку давление текучей среды в первом С-образном уплотнении 330 приводит к смещению уплотнительного кольца 326 к шариковому элементу 30 способом, описанным ранее, поверхность соприкосновения с шаром 348 уплотнительного кольца 326 может удерживаться в положении уплотняющего контакта с шариковым элементом 30, препятствуя протеканию технологической текучей среды из впускной части 18 в выпускную часть 20. Кроме силы, возникающей вследствие давления текучей среды, первое С-образное уплотнение 330 может обеспечивать возникновение упругой силы, которая приводит к смещению уплотнительного кольца 326 по направлению к шариковому элементу 30. Конкретно, когда шариковый элемент 30 перемещается для образования уплотняющего контакта с уплотнительным кольцом 326 при закрытии клапана, уплотнительное кольцо 326 может смещаться в осевом направлении к впускной части 18. Поскольку первое С-образное уплотнение 330 расположено на внешней стенке кольца 334 уплотнительного кольца 326 без возможности сдвига, и смещение первого СО-образного уплотнения 330 относительно второй цилиндрической поверхности 38b ограничено или блокировано, смещение уплотнительного кольца 326 в осевом направлении относительно второй цилиндрической поверхности 38b может вызвать смещение части внешней поверхности первого С-образного уплотнения 330, соприкасающейся с уплотнительным кольцом 326, относительно части внешней поверхности первого С-образного уплотнения 330, соприкасающейся со второй цилиндрической поверхностью 38b. Это относительное смещение частей первого С-образного уплотнения 330 может приводить к изгибу первого С-образного уплотнения 330, тем самым способствуя появлению упругой силы, обуславливаемой первым С-образным уплотнением 330, которая стремится сместить уплотнительное кольцо 326 по направлению к шариковому элементу 30.

Как объяснялось ранее, в закрытом положении технологическая текучая среда, протекающая через первичный путь утечки 328, может также втекать в устье первого С-образного уплотнения 330. Эта технологическая текучая среда может привести к расширению первого С-образного уплотнения 330 во все стороны таким образом, что части внешней поверхности первого С-образного уплотнения 330 приходят в уплотняющий контакт как с внешней стенкой 334 уплотнительного кольца 326, так и со второй цилиндрической поверхностью 38b. Соответственно, первое С-образное уплотнение 330 препятствует протеканию технологической текучей среды через первичный путь утечки 328 дальше первого С-образного уплотнения 330.

Как показано на Фигуре 7, второе С-образное уплотнение 364 может как вариант располагаться на внешней стенке кольца 334 уплотнительного кольца 326 между первым С-образным уплотнением 330 и промежуточной нижней стенкой кольца 340 таким образом, что устье второго С-образного уплотнения 364 может открываться в осевом направлении ко второй поперечной поверхности 40b корпуса клапана 12. Опциональное второе С-образное уплотнение 364 может физически и функционально быть идентичным первому С-образному уплотнению 330. Однако, поскольку первое С-образное уплотнение 330 используется в качестве основного уплотнения для предотвращения утечки текучей среды через первичный путь утечки 328, второе С-образное уплотнение 364 выполняет страховочную функцию, препятствуя протеканию любой технологической текучей среды, просочившейся через первое С-образное уплотнение 330, далее по первичному пути утечки 328.

При желании извлечения уплотнительного узла 324 из корпуса клапана 12 колпачок 14, узел управления 16 и шариковый элемент 30 могут быть извлечены из корпуса клапана 12 через отверстие колпачка 25, как описано ранее. В качестве следующего шага пружинный кольцевой замок 352 может быть вынут из щели 350 первой цилиндрической поверхности 38а, и может быть извлечен из внутренней части клапана через отверстие колпачка 25. Затем уплотнительное кольцо 326 вместе с первым С-образным уплотнением 330 (и, как вариант, вторым С-образным уплотнением 364), все еще присоединенным к нему, может быть вынуто из внутренней выемки 42 корпуса клапана 12 и извлечено через отверстие колпачка 25. Снаружи клапана первое С-образное уплотнение 330 (и, как вариант, второе С-образное уплотнение 364) может быть отделено от уплотнительного кольца 326 и отремонтировано или заменено.

Для установки уплотнительного узла 324 в корпус клапана 12 первое С-образное уплотнение 330 (и, при желании, второе С-образное уплотнение 364) может быть сперва установлено в подходящем месте вокруг внешней стенки кольца 334 уплотнительного кольца 326, когда уплотнительное кольцо 326 находится вне клапана. Уплотнительное кольцо 326 может затем быть вставлено во внутреннюю часть клапана через отверстие колпачка 25, и т.о. уплотнительное кольцо 326 может быть помещено во внутреннюю выемку 42 корпуса клапана 12. После этого пружинный кольцевой замок 352 может быть вставлен в щель 350 первой цилиндрической поверхности 38а. Собранное уплотнительное кольцо 326 может быть не сразу установлено во внутренней выемке 42 корпуса клапана 12 так, чтобы обеспечивался надлежащий уплотняющий контакт между поверхностью соприкосновения с шаром 348 уплотнительного кольца 326 и частью сферической внешней поверхности шарикового элемента 30. Однако, вследствие свойства самостоятельной подгонки уплотнительного кольца 326, описанного ранее, шариковый элемент 30 может смещать уплотнительное кольцо 326 во внутренней выемке 42 в осевом и радиальном направлениях при установлении уплотняющего контакта шарикового элемента 30 с поверхностью соприкосновения с шаром 348 во время перевода поворотного шарового клапана 10 в закрытое положение.

Как уже описывалось, использование уплотнительного узла 324 приводит к ненужности некоторых частей, используемых в традиционных уплотнительных узлах, тем самым способствуя уменьшению стоимости клапана. Более того, используемые части, такие как уплотнительное кольцо 326, могут быть легко и дешево изготовлены на станках. Кроме того, использование болтов не является необходимым при установке уплотнительного узла 324, что приводит к уменьшению стоимости и исключает риск отсоединения болтов в процессе использования и повреждение клапана или другого оборудования, находящегося дальше по течению потока. Более того, поскольку С-образные уплотнения 330, 364 изгибаются относительно внутренней выемки 42 корпуса клапана 12, уплотнительный узел 324 имеет больший срок службы, чем традиционные уплотнительные узлы.

При том, что выше описаны различные варианты воплощения, ограничение настоящего изобретения только ими не подразумевается. В варианты воплощения согласно настоящему изобретению могут быть внесены изменения, которые все равно относятся к объему формулы настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ ШАРОВОГО ПОПЛАВКОВОГО КЛАПАНА С СИЛЬФОНОМ И С-ОБРАЗНЫМ УПЛОТНЕНИЕМ | 2011 |

|

RU2580992C2 |

| ПЛАВАЮЩЕЕ УПЛОТНЕНИЕ ШАРОВОГО КЛАПАНА | 2014 |

|

RU2662760C2 |

| КЛАПАН РАДИАТОРА И ПРИСПОСОБЛЕНИЯ ДЛЯ УПЛОТНЕНИЯ КЛАПАНОВ РАДИАТОРА | 1997 |

|

RU2177097C2 |

| СИСТЕМА УПЛОТНЕНИЯ СЖАТЫМ ГАЗОМ ДЛЯ РЕГУЛИРУЮЩИХ КЛАПАНОВ | 2015 |

|

RU2717590C2 |

| УЗЕЛ УПЛОТНЕНИЯ ШАРОВОГО КЛАПАНА И ШАРОВОЙ КЛАПАН, СОДЕРЖАЩИЙ ЕГО | 2011 |

|

RU2563792C2 |

| СИСТЕМА ДВОЙНОГО УПЛОТНЕНИЯ ДЛЯ ИСПОЛЬЗОВАНИЯ С ЗОНДОМ | 2010 |

|

RU2546411C2 |

| МЕШАЛКА И СПОСОБ ЗАМЕНЫ УПЛОТНЕНИЯ ВАЛА МЕШАЛКИ | 2014 |

|

RU2654038C2 |

| КЛАПАН, ПРЕЖДЕ ВСЕГО КЛЕЕВОЙ КЛАПАН | 2010 |

|

RU2504706C2 |

| Торцовое уплотнение | 1972 |

|

SU1472734A1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2010 |

|

RU2488730C2 |

Группа изобретений относится к арматуростроению и предназначена для уплотнения поворотного шарового клапана с верхним разъемом. В представленном варианте клапана уплотнительный узел включает в себя уплотнительное кольцо (44), расположенное во внутренней части клапана и смещенное по направлению к шариковому элементу клапана. Держатель уплотнения (46) расположен между уплотнительным кольцом и корпусом клапана и прикрепляется к корпусу клапана с возможностью отсоединения с помощью ряда болтов, расположенных во внутренней части клапана. Первичный путь утечки (50) образован между уплотнительным кольцом и держателем уплотнения. Вторичный путь утечки (52) образован между держателем уплотнения и корпусом клапана. Первое и второе вспомогательные уплотнения (82, 56) препятствуют утечке текучей среды соответственно через первичный и вторичный пути утечки. Имеется вариант выполнения клапана с уплотнительным узлом и способ установки узла уплотнительного кольца. Группа изобретений направлена на повышение эксплуатационной надежности за счет обеспечения установки и снятия уплотнительного узла без необходимости отсоединения клапана от трубопровода. 3 н. и 17 з.п. ф-лы, 7 ил.

1. Клапан, включающий:

корпус клапана, имеющий впускное и выпускное отверстия и внутреннюю часть клапана, находящуюся в связи с впускным и выпускным отверстиями посредством текучей среды;

колпачок, прикрепленный к верхней части корпуса клапана с возможностью отсоединения;

шариковый элемент, смонтированный на оси во внутренней части клапана с возможностью поворота, при этом внешняя поверхность шарикового элемента определяет часть сферы и все точки внешней поверхности шарикового элемента находятся на разном расстоянии от естественной оси вращения шарикового элемента;

уплотнительное кольцо, расположенное во внутренней части, смещенное по направлению к шариковому элементу и подогнанное для обеспечения уплотняющего контакта с шариковым элементом;

кольцевой сердечник, расположенный во внутренней части клапана и прикрепленный к корпусу клапана;

держатель уплотнения, расположенный во внутренней части клапана между уплотнительным кольцом и корпусом клапана, прикрепленный с возможностью отсоединения к кольцевому сердечнику с помощью ряда болтов, расположенных во внутренней части клапана и адаптированных для вставки и удаления из внутренней части клапана, при этом между уплотнительным кольцом и держателем уплотнения существует первичный путь утечки, а между держателем уплотнения и корпусом клапана - вторичный путь утечки, причем первичный и вторичный пути утечки подвержены воздействию давления текучей среды в клапане;

первое вспомогательное уплотнение, расположенное между уплотнительным кольцом и держателем уплотнения, препятствующее утечке текучей среды через первичный путь утечки; и

второе вспомогательное уплотнение, расположенное между держателем уплотнения и корпусом клапана, препятствующее утечке текучей среды через вторичный путь утечки.

2. Клапан по п.1, отличающийся тем, что между уплотнительным кольцом и держателем уплотнения образуется установочный зазор, задающий часть первичного пути утечки и определяющий пространство между держателем уплотнения и уплотнительным кольцом, что позволяет уплотнительному кольцу смещаться в радиальном направлении относительно держателя уплотнения таким образом, что уплотнительное кольцо самостоятельно подгоняется, когда шариковый элемент приходит в уплотняющий контакт с уплотнительным кольцом.

3. Клапан по п.1, отличающийся тем, что первое вспомогательное уплотнение, расположенное между уплотнительным кольцом и держателем уплотнения, является С-образным уплотнением.

4. Клапан по п.3, отличающийся тем, что С-образное уплотнение расположено в выемке, образованной в уплотнительном кольце.

5. Клапан по п.4, отличающийся тем, что устье С-образного уплотнения может открываться навстречу потоку текучей среды, протекающему через первичный путь утечки.

6. Клапан по п.1, отличающийся тем, что второе вспомогательное уплотнение, расположенное между держателем уплотнения и корпусом клапана, является С-образным уплотнением.

7. Клапан по п.6, отличающийся тем, что устье С-образного уплотнения выполнено с возможностью открываться навстречу потоку текучей среды, протекающему через вторичный путь утечки.

8. Клапан по п.6, отличающийся тем, что С-образное уплотнение расположено в выемке, образованной в держателе уплотнения.

9. Клапан по п.8, отличающийся тем, что С-образное уплотнение приходит в уплотняющий контакт с частью корпуса клапана и частью выемки, образованной в держателе уплотнения, для предотвращения утечки текучей среды через вторичный путь утечки.

10. Клапан по п.1, отличающийся тем, что второе вспомогательное уплотнение, расположенное между держателем уплотнения и корпусом клапана, является кольцевой прокладкой.

11. Клапан по п.1, отличающийся тем, что волнистая пружина смещает уплотнительное кольцо по направлению к шариковому элементу.

12. Клапан по п.11, отличающийся тем, что волнистая пружина расположена в выемке, образованной в уплотнительном кольце.

13. Клапан по п.1, отличающийся тем, что осевое смещение уплотнительного кольца от держателя уплотнения ограничено фиксатором уплотнения, связанным с держателем уплотнения.

14. Клапан по п.1, отличающийся тем, что фиксатор уплотнения прикреплен с возможностью отсоединения к держателю уплотнения с помощью ряда болтов, расположенных во внутренней части клапана.

15. Клапан по п.1, отличающийся тем, что каждый из ряда болтов вкручивается в резьбовое отверстие, образованное во фланцевой части держателя уплотнения, и в резьбовое отверстие, образованное в кольцевом сердечнике.

16. Способ установки узла уплотнительного кольца, включающий:

обеспечение шаровым клапаном, имеющим корпус клапана с впускным, выпускным отверстиями и внутренней частью клапана, находящейся в связи с впускным и выпускным отверстиями посредством текучей среды, а также отверстие колпачка, примыкающее к верхней части корпуса клапана;

монтируемый на оси во внутренней части клапана шариковый элемент с возможностью поворота, при этом внешняя поверхность шарикового элемента задает часть сферы и все точки внешней поверхности шарикового элемента не находятся на одинаковом расстоянии от естественной оси вращения шарикового элемента;

сборку подузла держателя уплотнения вне клапана, при этом подузел держателя уплотнения содержит:

держатель уплотнения, имеющий внутреннюю выемку;

уплотнительное кольцо, расположенное во внутренней выемке, при этом уплотнительное кольцо подгоняется для обеспечения уплотняющего контакта с шариковым элементом;

первое вспомогательное уплотнение, расположенное между уплотнительным кольцом и держателем уплотнения; и

второе вспомогательное уплотнение, связанное с держателем уплотнения;

вставку подузла держателя уплотнения в отверстие колпачка таким образом, что подузел держателя уплотнения располагается во внутренней части клапана;

прикрепление подузла держателя уплотнения к корпусу клапана таким образом, что первое вспомогательное уплотнение препятствует утечке текучей среды через первичный путь утечки, существующий между уплотнительным кольцом и держателем уплотнения, а второе вспомогательное уплотнение препятствует утечке текучей среды через вторичный путь утечки, существующий между держателем уплотнения и корпусом клапана; и

прикрепление колпачка к корпусу клапана для закрытия отверстия колпачка.

17. Клапан, включающий:

корпус клапана, имеющий впускное и выпускное отверстия и внутреннюю часть клапана, находящуюся в связи с впускным и выпускным отверстиями посредством текучей среды;

колпачок, прикрепленный к верхней части корпуса клапана с возможностью отсоединения;

шариковый элемент, смонтированный во внутренней части клапана на оси, внешняя поверхность шарикового элемента определяет часть сферы и все точки внешней поверхности шарикового элемента находятся на разном расстоянии от естественной оси вращения шарикового элемента;

уплотнительное кольцо, расположенное во внутренней части клапана и смещенное по направлению к шариковому элементу, при этом уплотнительное кольцо подогнано для обеспечения уплотняющего контакта с шариковым элементом, при этом между уплотнительным кольцом и корпусом клапана существует первичный путь утечки, подверженный воздействию давления текучей среды в клапане; и

первое С-образное уплотнение, расположенное на внешней поверхности уплотнительного кольца без возможности сдвига и входящее в уплотняющий контакт с уплотнительным кольцом и частью корпуса клапана для предотвращения утечки текучей среды через первичный путь утечки, при этом давление текучей среды в первом С-образном уплотнении приводит к смещению уплотнительного кольца по направлению к шариковому элементу, а смещение уплотнительного кольца относительно части корпуса клапана приводит к появлению упругой силы со стороны первого С-образного уплотнения, что также смещает уплотнительное кольцо по направлению к шариковому элементу.

18. Клапан по п.17, отличающийся тем, что уплотнительное кольцо расположено во внутренней выемке внутренней части корпуса клапана, и предусмотрен пружинный кольцевой замок, расположенный вокруг части внутренней выемки и ограничивающий смещение уплотнительного кольца в осевом направлении к шариковому элементу.

19. Клапан по п.17, отличающийся тем, что второе С-образное уплотнение расположено без возможности сдвига на внешней поверхности уплотнительного кольца и рядом с первым С-образным уплотнением и приходит в уплотняющий контакт с уплотнительным кольцом и корпусом клапана для предотвращения утечки текучей среды через первичный путь утечки.

20. Клапан по п.17, отличающийся тем, что между уплотнительным кольцом и корпусом клапана образуется, по меньшей мере, один установочный зазор, определяющий часть первичного пути утечки и обеспечивающий пространство между уплотнительным кольцом и корпусом клапана, позволяющий уплотнительному кольцу смещаться в радиальном направлении относительно корпуса клапана таким образом, что уплотнительное кольцо самостоятельно подгоняется при установлении уплотняющего контакта шарикового элемента с уплотнительным кольцом.

| Устройство для рентгенострукурного анализа | 1973 |

|

SU483611A1 |

| Шаровой пробковый кран А.А.Шишкина | 1987 |

|

SU1588970A1 |

| ШАРОВОЙ КРАН | 2006 |

|

RU2334149C2 |

| Пробоотборник сыпучего материала | 1987 |

|

SU1511626A1 |

| US 2005211942 A1, 29.09.2005 | |||

| US 3726504 A, 10.04.1973 | |||

| Устройство для удаления внутреннего грата | 1985 |

|

SU1266594A1 |

| EP 0228150 A1, 08.07.1987 | |||

Авторы

Даты

2015-09-20—Публикация

2011-04-18—Подача