Область техники

Изобретение относится к дисковому тормозному устройству и суппорту.

Уровень техники

В качестве родственного дискового тормозного устройства и суппорта, например, в Патентном Документе 1 описан дисковый тормоз со скользящим штифтом, в котором скользящий штифт крепится болтом к участку уха суппорта. В этом дисковом тормозе со скользящим штифтом скользящий штифт вставляется в отверстие под штифт опорного элемента, так что суппорт поддерживается с возможностью скольжения в осевом направлении диска. С дисковым тормозом со скользящим штифтом предоставляется разрез в торцевой поверхности со стороны установки скользящего штифта участка уха суппорта, и головной участок скользящего штифта, который имеет две параллельные плоские поверхности, размещается в этом разрезе. В результате, в этом дисковом тормозе со скользящим штифтом вращение скользящего штифта останавливается посредством сопротивления плоских поверхностей разреза.

Документы предшествующего уровня техники

Патентный Документ 1: Публикация заявки на патент Японии №2005-220942.

Задачи, на решение которых направлено изобретение

С дисковым тормозом со скользящим штифтом, таким как описанным в Патентном Документе 1, существует пространство для дальнейшего улучшения с точки зрения снижения постороннего шума, например.

Принимая во внимание вышеописанные обстоятельства, задачей изобретения является создание дискового тормозного устройства и суппорта, которые могут снижать посторонний шум.

Средство для решения задач

Для решения вышеуказанной задачи, дисковое тормозное устройство согласно изобретению содержит дисковый ротор, который вращается вокруг оси вращения; фрикционную накладку, которая находится напротив фрикционной поверхности дискового ротора; первый элемент, расположенный на неподвижном участке на стороне кузова транспортного средства; второй элемент, который поддерживается с возможностью скольжения посредством механизма скольжения относительно первого элемента; и третий элемент, который удерживает фрикционную накладку и поддерживается с возможностью поворота, с осью поворота вдоль радиального направления дискового ротора в качестве центра поворота, посредством поворотного механизма относительно второго элемента.

Также, в дисковом тормозном устройстве, описанном выше, ось поворота может быть параллельна монтажной поверхности первого элемента и неподвижного участка.

Также, в дисковом тормозном устройстве, описанном выше, ось поворота может проходить через ось вращения дискового ротора.

Также, в дисковом тормозном устройстве, описанном выше, ось поворота может быть ортогональна оси вращения дискового ротора.

Также, дисковое тормозное устройство, описанное выше, может включать в себя прижимной элемент, который прижимает фрикционную накладку к фрикционной поверхности дискового ротора, и ось поворота может проходить через диапазон, где прижимной элемент прижимает фрикционную накладку относительно кругового направления оси вращения дискового ротора.

Также, в дисковом тормозном устройстве, описанном выше, механизм скольжения может иметь углубленный участок, предоставляемый на одном из первого элемента или второго элемента, скользящий штифт, который предоставляется на другом из первого элемента или второго элемента и вставляется в углубленный участок, и механизм регулировки, который регулирует зазор между углубленным участком и скользящим штифтом.

Также, в дисковом тормозном устройстве, описанном выше, механизм регулировки может уменьшать зазор.

Также, в дисковом тормозном устройстве, описанном выше, механизм регулировки может толкать скользящий штифт к внутренней стенке углубленного участка.

Также, в дисковом тормозном устройстве, описанном выше, механизм регулировки может иметь толкающий участок, который предоставляется на одной стороне конечного участка скользящего штифта и формирует усилие, которое толкает скользящий штифт к одной внутренней стенке углубленного участка посредством подталкивания к другому из первого элемента или второго элемента снаружи углубленного участка.

Также, в дисковом тормозном устройстве, описанном выше, механизм регулировки может иметь гильзу, которая предоставляется внутри углубленного участка и вставляется между углубленным участком и скользящим штифтом.

Также, в дисковом тормозном устройстве, описанном выше, скользящий штифт может иметь полый участок внутри, и механизм регулировки может иметь выдвижной участок, который выталкивает скользящий штифт наружу изнутри полого участка.

Также, в дисковом тормозном устройстве, описанном выше, механизм регулировки может иметь упругий элемент, который предоставляется внутри углубленного участка и формирует усилие, которое толкает скользящий штифт относительно одной внутренней стенки углубленного участка.

Кроме того, для решения вышеупомянутой задачи, суппорт согласно изобретению является суппортом, удерживающим фрикционную накладку, расположенную напротив фрикционной поверхности дискового ротора, который вращается вокруг оси вращения, и содержащим первый элемент, расположенный на неподвижном участке на стороне кузова транспортного средства; второй элемент, который поддерживается с возможностью скольжения посредством механизма скольжения относительно первого элемента; и третий элемент, который удерживает фрикционную накладку и поддерживается с возможностью поворота, с осью поворота вдоль радиального направления дискового ротора в качестве центра поворота, посредством поворотного механизма относительно второго элемента.

Преимущества изобретения

Дисковое тормозное устройство и суппорт согласно изобретению демонстрируют преимущество возможности снижать посторонние шумы.

Краткое описание чертежей

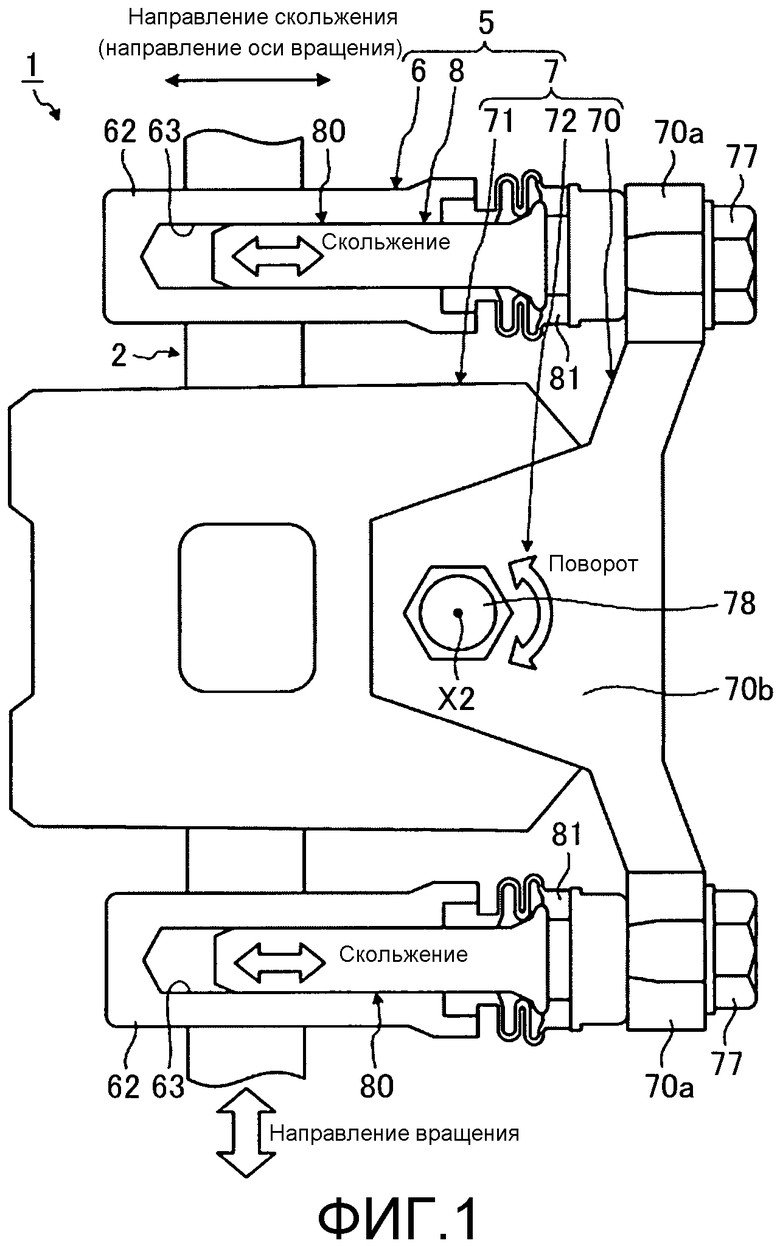

Фиг. 1 - схематичная блок-схема, показывающая дисковое тормозное устройство согласно первому примерному варианту осуществления изобретения;

Фиг. 2 - вид в разрезе, взятый по оси поворота суппорта дискового тормозного устройства согласно первому примерному варианту осуществления изобретения;

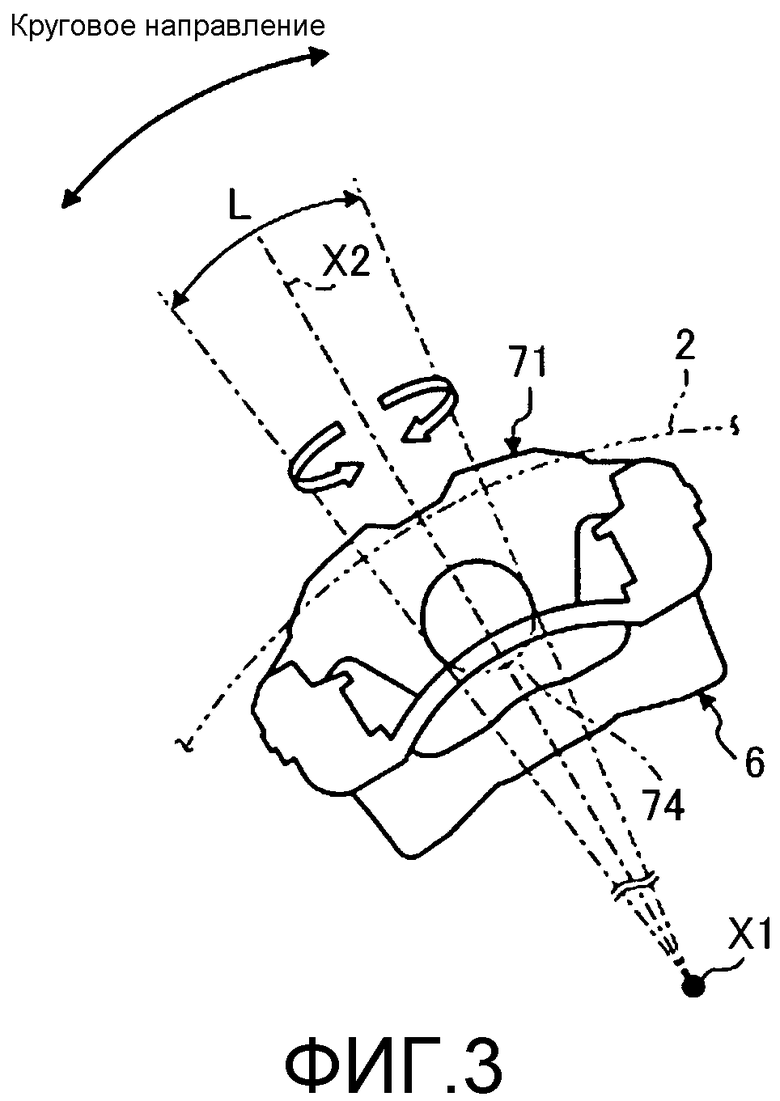

Фиг. 3 - схематичный вид спереди суппорта дискового тормозного устройства согласно первому примерному варианту осуществления изобретения;

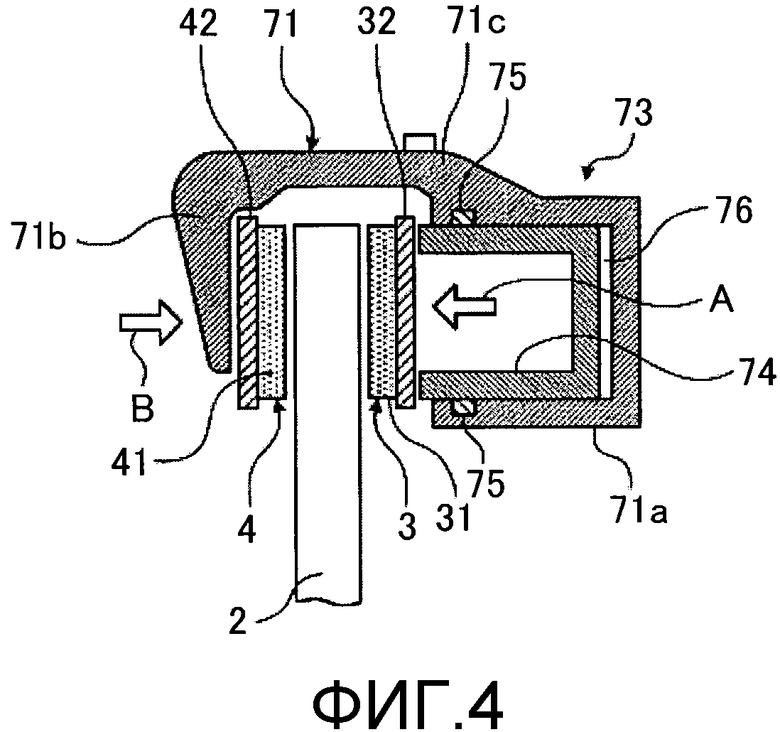

Фиг. 4 - схематичный вид в разрезе, иллюстрирующий работу дискового тормозного устройства согласно первому примерному варианту осуществления изобретения;

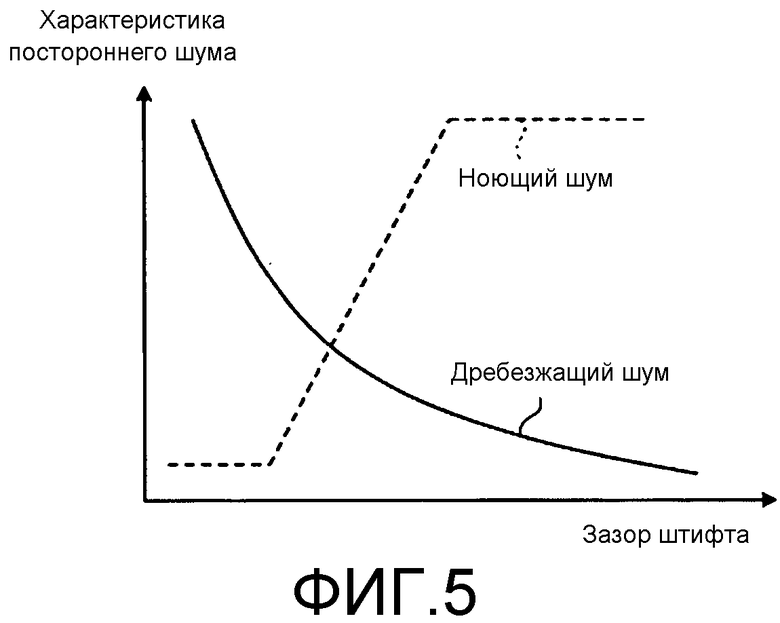

Фиг. 5 - график, иллюстрирующий один пример соотношения между зазором штифта и характеристикой снижения дребезжащего шума и характеристикой снижения ноющего шума;

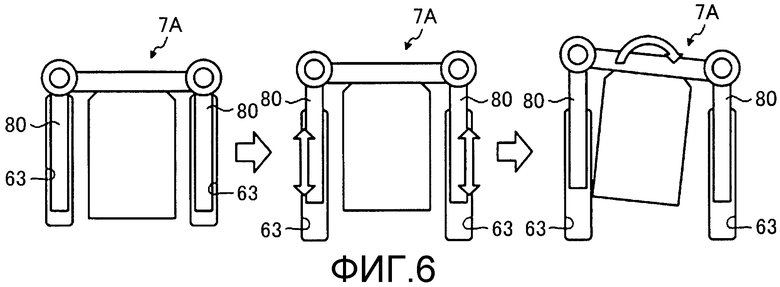

Фиг. 6 - вид, показывающий покадровый формат, иллюстрирующий работу дискового тормозного устройства согласно сравнительному примеру;

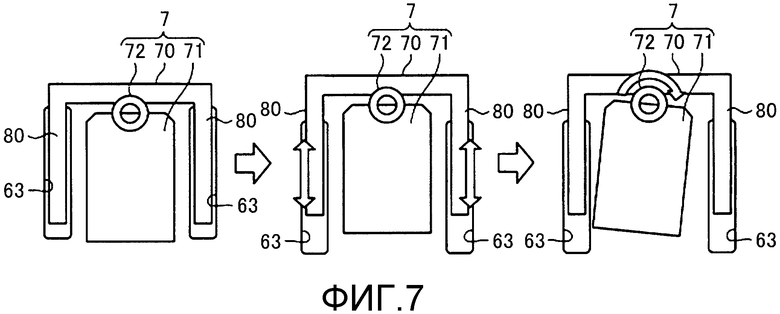

Фиг. 7 - вид, показывающий покадровый формат, иллюстрирующий работу дискового тормозного устройства согласно первому примерному варианту осуществления изобретения;

Фиг. 8 - частичный вид в разрезе, который включает в себя механизм скольжения дискового тормозного устройства согласно второму примерному варианту осуществления изобретения;

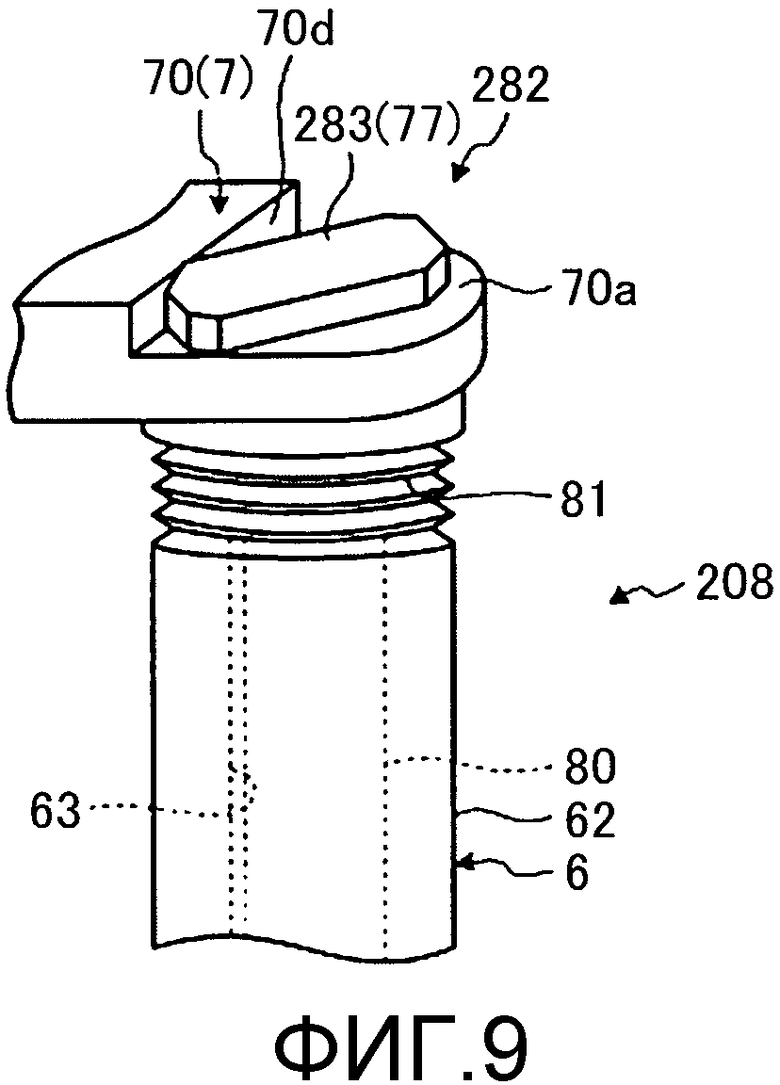

Фиг. 9 -вид в перспективе, показывающий общую структуру механизма регулировки дискового тормозного устройства согласно второму примерному варианту осуществления изобретения;

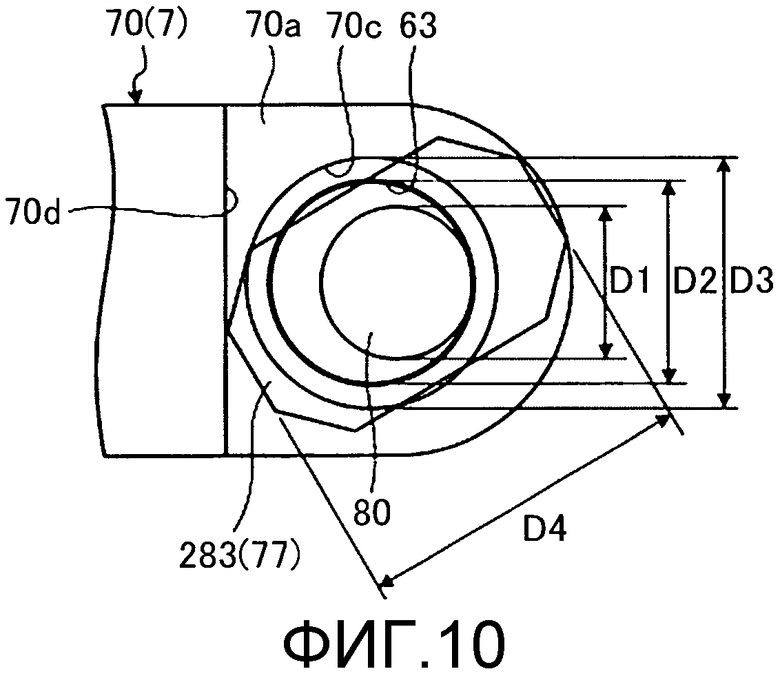

Фиг. 10 - вид, показывающий покадровый формат, иллюстрирующего отношение размеров механизма скольжения дискового тормозного устройства согласно второму примерному варианту осуществления изобретения;

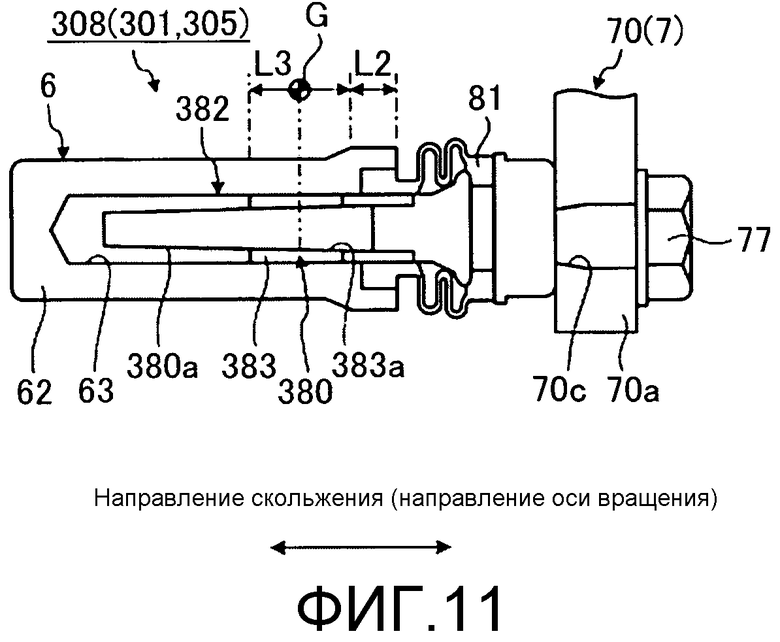

Фиг. 11 - частичный вид в разрезе, который включает в себя механизм скольжения дискового тормозного устройства согласно третьему примерному варианту осуществления изобретения;

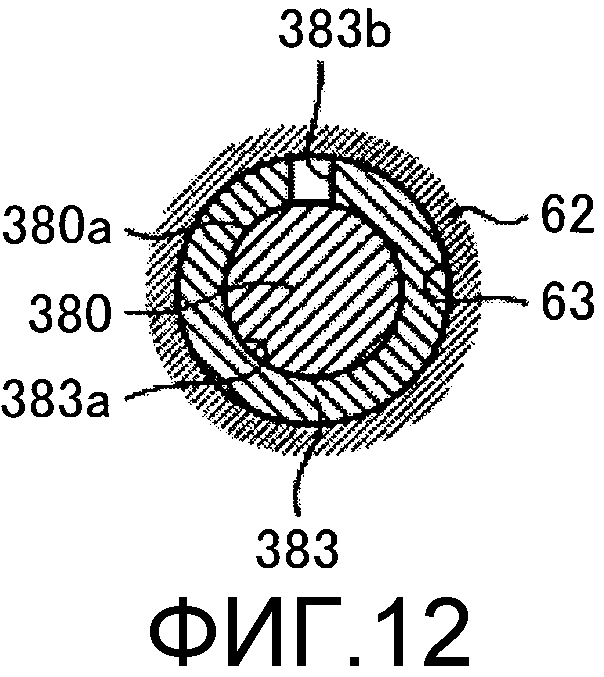

Фиг. 12 - радиальный вид в разрезе скользящего штифта дискового тормозного устройства согласно третьему примерному варианту осуществления изобретения;

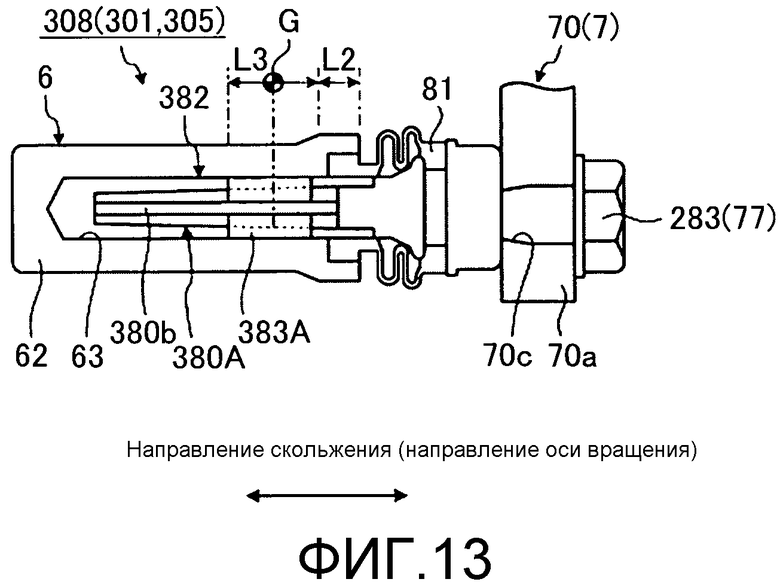

Фиг. 13 - частичный вид в разрезе, который включает в себя механизм скольжения дискового тормозного устройства согласно модифицированному примеру;

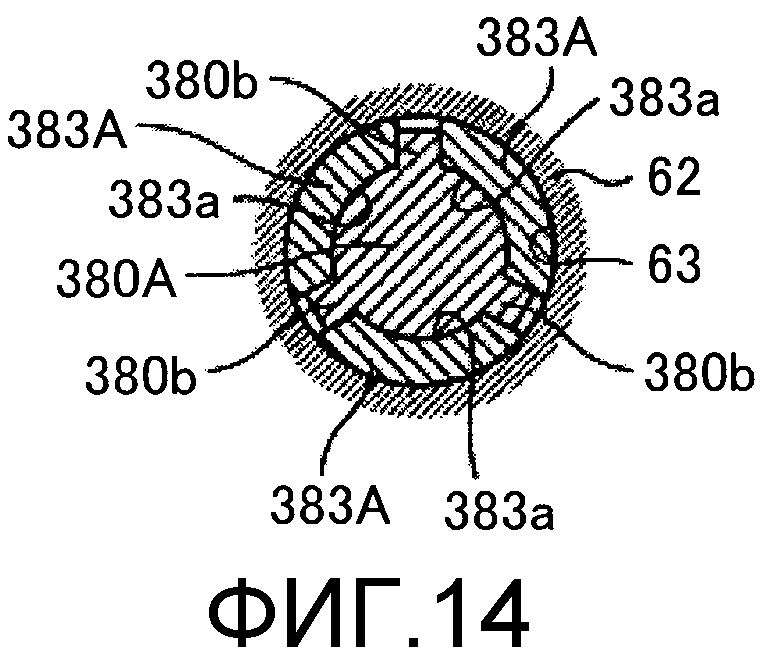

Фиг. 14 - радиальный вид в разрезе скользящего штифта дискового тормозного устройства согласно модифицированному примеру;

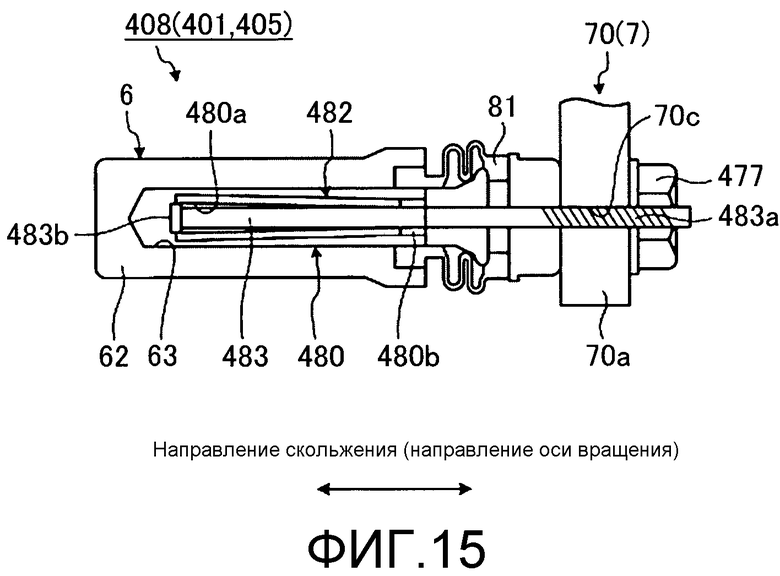

Фиг. 15 - частичный вид в разрезе, который включает в себя механизм скольжения дискового тормозного устройства согласно четвертому примерному варианту осуществления изобретения;

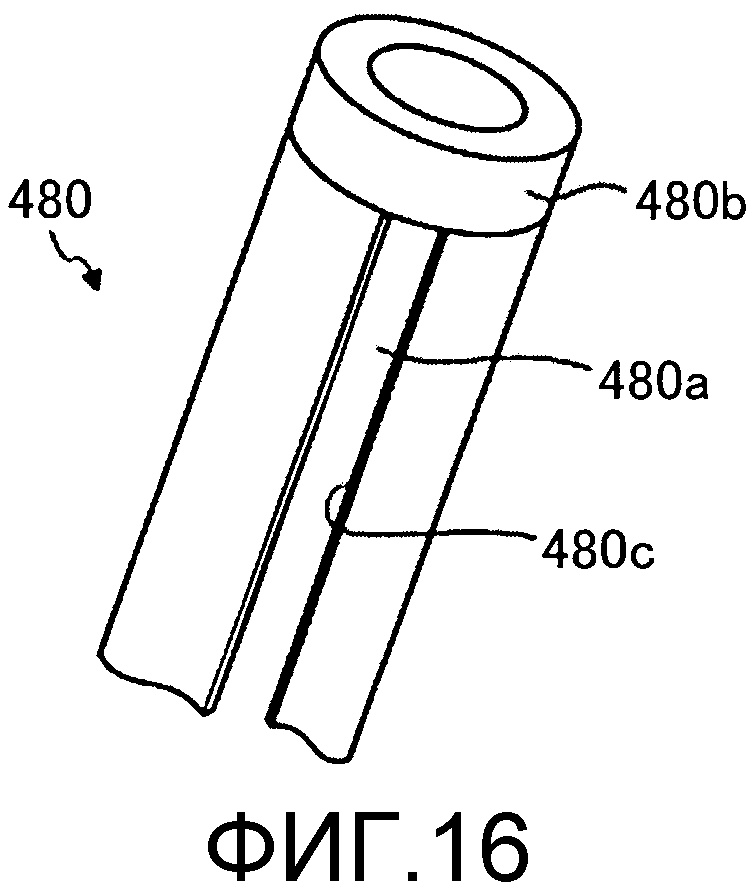

Фиг. 16 - перспективный вид, показывающий общую структуру скользящего штифта дискового тормозного устройства согласно четвертому примерному варианту осуществления изобретения;

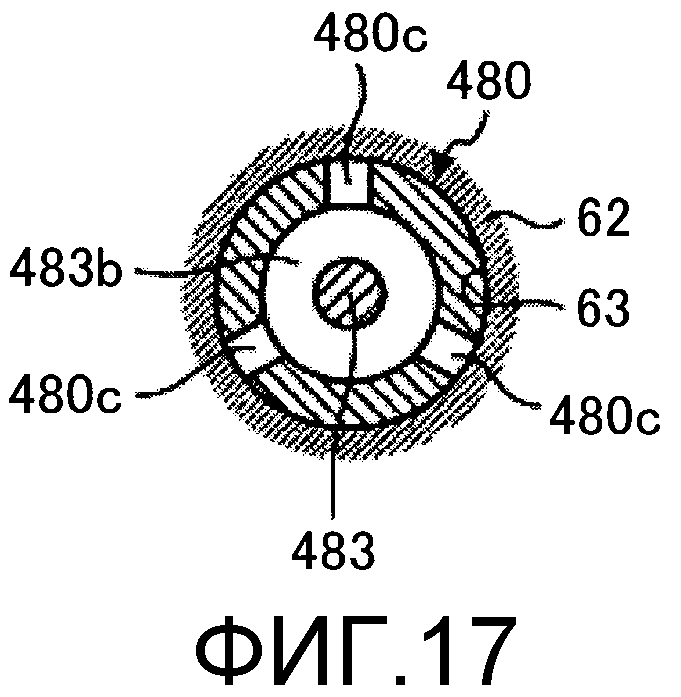

Фиг. 17 - радиальный вид в разрезе скользящего штифта дискового тормозного устройства согласно четвертому примерному варианту осуществления изобретения;

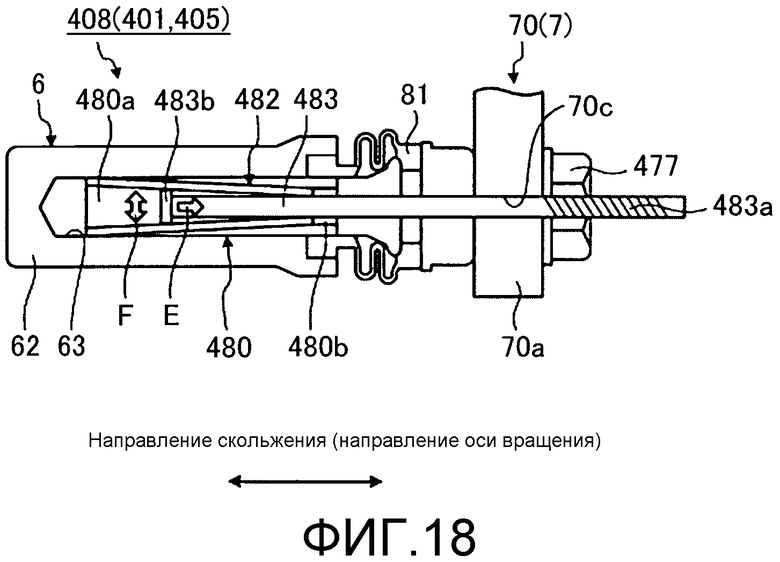

Фиг. 18 - частичный вид в разрезе, показывающий работу механизма скольжения дискового тормозного устройства согласно четвертому примерному варианту осуществления изобретения;

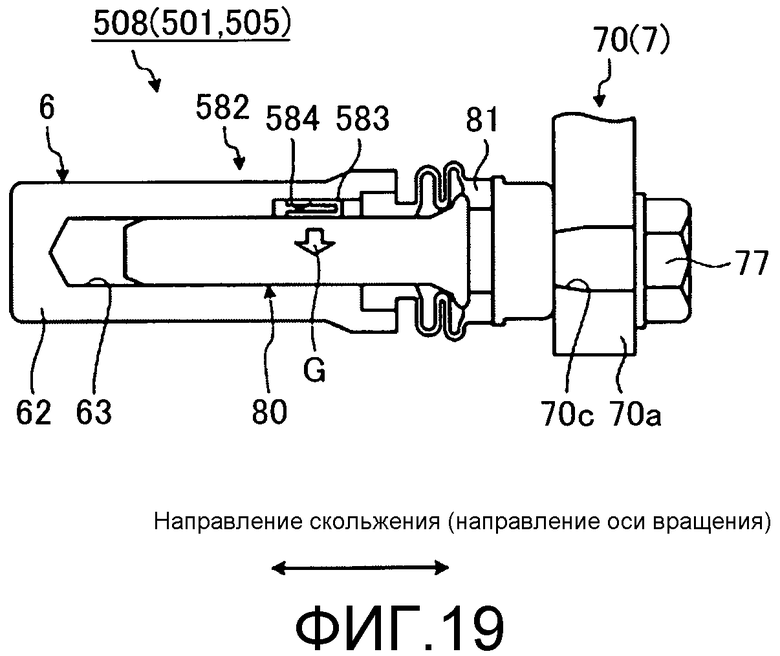

Фиг. 19 - частичный вид в разрезе, который включает в себя механизм скольжения дискового тормозного устройства согласно пятому примерному варианту осуществления изобретения;

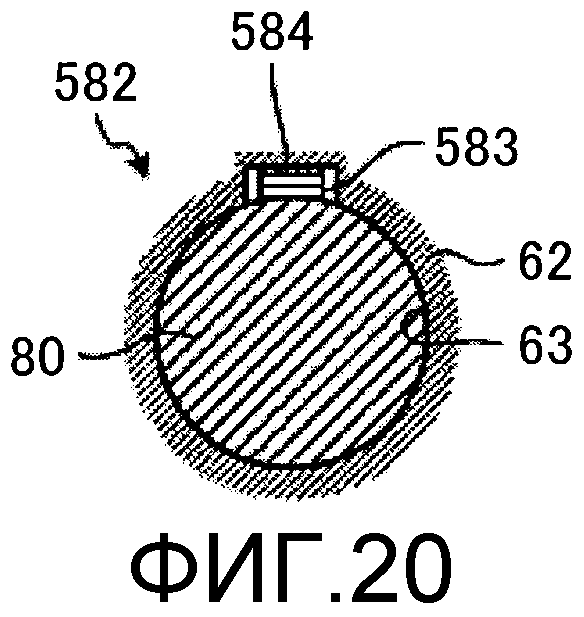

Фиг. 20 - радиальный вид в разрезе скользящего штифта дискового тормозного устройства согласно пятому примерному варианту осуществления изобретения;

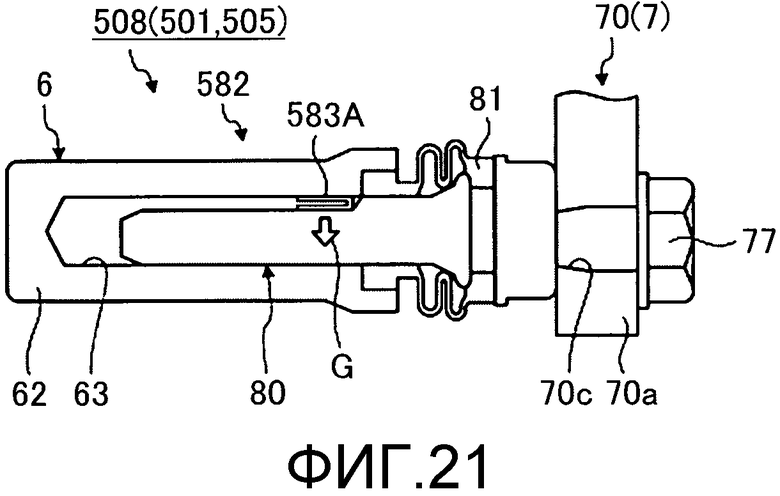

Фиг. 21 - частичный вид в разрезе, который включает в себя механизм скольжения дискового тормозного устройства согласно модифицированному примеру; и

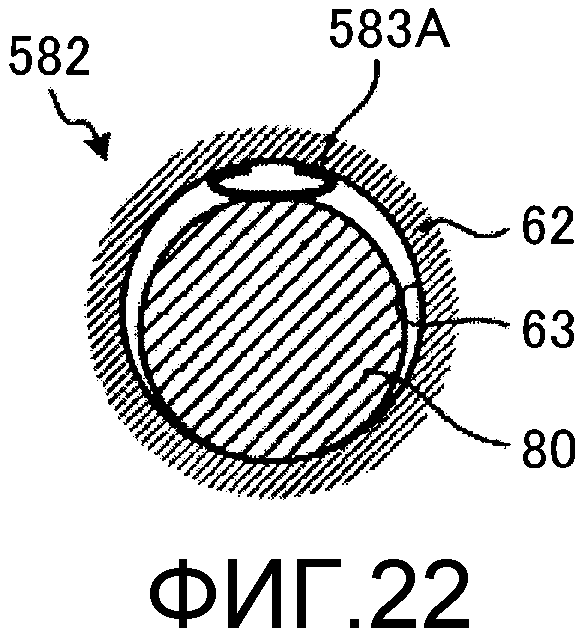

Фиг. 22 - радиальный вид в разрезе скользящего штифта дискового тормозного устройства согласно модифицированному примеру.

Способы осуществления изобретения

Далее в данном документе со ссылками на чертежи будут подробно описаны примерные варианты осуществления настоящего изобретения. Это изобретение не ограничивается этими примерными вариантами осуществления. Также, элементы, которые могут быть заменены и которые легко заменяются специалистом в области техники, или которые являются, по существу, одинаковыми, включены в составляющие элементы примерных вариантов осуществления.

Первый примерный вариант осуществления изобретения

Фиг. 1 представляет собой схематичную блок-схему, показывающую дисковое тормозное устройство согласно первому примерному варианту осуществления; Фиг. 2 - вид в разрезе, взятый по оси поворота суппорта дискового тормозного устройства согласно первому примерному варианту осуществления; Фиг. 3 - схематичный вид спереди суппорта дискового тормозного устройства согласно первому примерному варианту осуществления; Фиг. 4 - схематичный вид в разрезе, иллюстрирующий работу дискового тормозного устройства согласно первому примерному варианту осуществления; Фиг. 5 - график, иллюстрирующий один пример соотношения между зазором штифта и характеристикой снижения дребезжащего шума и характеристикой уменьшения ноющего шума; Фиг. 6 - вид, показывающий покадровый формат, иллюстрирующий работу дискового тормозного устройства согласно сравнительному примеру; а Фиг. 7 - вид, показывающий покадровый формат, иллюстрирующий работу дискового тормозного устройства согласно первому примерному варианту осуществления.

Дисковое тормозное устройство 1 этого примерного варианта осуществления, показанное на фиг. 1 и фиг. 2, устанавливается в транспортном средстве и применяет тормозное усилие к колесу, поддерживаемому с возможностью вращения кузовом транспортного средства для транспортного средства. Дисковое тормозное устройство 1 имеет суппорт 5 плавающего типа и формирует тормозное усилие, толкая фрикционные накладки 3, 4 к дисковому ротору 2 с помощью цилиндра 7, который поддерживается держателем 6. В дисковом тормозном устройстве 1 с суппортом плавающего типа цилиндр 7 поддерживается с возможностью скольжения в направлении вдоль оси X1 вращения колеса (далее - "направлении оси вращения") относительно держателя 6.

Также, в дисковом тормозном устройстве 1 этого примерного варианта осуществления цилиндр 7 имеет раздельную структуру. В дисковом тормозном устройстве 1 раздельные элементы соединяются с возможностью поворота вместе в предварительно определенном позиционном соотношении. Посредством этого дисковое тормозное устройство 1 преследует цель пресечения постороннего шума, например, создаваемого при движении и при торможении или т.п.

Более конкретно, дисковое тормозное устройство 1 включает в себя дисковый ротор 2, пару фрикционных накладок 3,4 и суппорт 5. Суппорт 5 включает в себя держатель 6 в качестве первого элемента, цилиндр 7 и механизм 8 скольжения. Цилиндр 7 включает в себя первый элемент 70 цилиндра в качестве второго элемента, второй элемент 71 цилиндра в качестве третьего элемента, и поворотный механизм 72.

Дисковый ротор 2 формируется, как правило, в форме круглого диска. Дисковый ротор 2 объединяется с колесом и предоставляется на стороне колеса так, чтобы иметь возможность вращаться вокруг оси X1 вращения полуоси. То есть, дисковый ротор 2 вращается с осью X1 вращения в качестве центра вращения.

Фрикционные накладки 3, 4 являются фрикционными элементами, предусмотренными в паре так, что каждая расположена напротив фрикционной поверхности с обеих сторон дискового ротора 2.

Суппорт 5 удерживает фрикционные накладки 3, 4 напротив фрикционных поверхностей дискового ротора 2. Суппорт 5 формируется как включающий в себя держатель 6, цилиндр 7 и механизм 8 скольжения и т.п., как описано выше. В суппорте 5 цилиндр 7 удерживает фрикционные накладки 3, 4. Также, в суппорте 5, этот цилиндр 7 поддерживается с возможностью скольжения через механизм 8 скольжения относительно держателя 6. В результате, суппорт 5 может прижимать эти фрикционные накладки 3, 4 к фрикционным поверхностям дискового ротора 2.

Более конкретно, держатель 6 предоставляется на подвеске 60 в качестве неподвижного участка на стороне кузова транспортного средства. Держатель 6 является таким, что цилиндр 7 предоставляется так, чтобы иметь возможность скользить, т.е., предоставляется с возможностью скольжения. Держатель 6 крепится к стороне кузова транспортного средства через подвеску 60 и промежуточную балку и т.п. Держатель 6 прикрепляется (фиксируется) через болт или т.п. к монтажной поверхности 61 подвески 60. Здесь, монтажная поверхность 61 - это плоская поверхность, которая, по существу, ортогональна оси X1 вращения.

Держатель 6 имеет пару втулок 62 с обеих сторон спереди и сзади в направлении вращения дискового ротора 2. Также, держатель 6 выполнен так, что посадочное отверстие 63 в качестве углубленного участка, в котором один краевой участок раскрыт, а другой краевой участок закрыт, формируется в каждой гильзе 62. Каждое посадочное отверстие 63 формируется проходящим в направлении оси вращения дискового ротора 2.

Цилиндр 7 может перемещать фрикционные накладки 3, 4 близко к дисковому ротору 2 и толкать их к фрикционным поверхностям посредством скольжения, следующего за операцией торможения водителем, в то же время удерживая фрикционные накладки 3, 4. Цилиндр 7 формируется как включающий в себя первый элемент 70 цилиндра, второй элемент 71 цилиндра и поворотный механизм 72 и т.п., как описано выше, а также включает в себя прижимающий актуатор 73. Цилиндр 7 сконфигурирован так, что первый элемент 70 цилиндра и второй элемент 71 цилиндра формируются отдельно, и они соединяются с возможностью поворота посредством поворотного механизма 72.

Первый элемент 70 цилиндра поддерживается с возможностью скольжения механизмом 8 скольжения относительно держателя 6. Первый элемент 70 цилиндра сконфигурирован так, что пара плечевых участков 70a предоставляются с обеих сторон спереди и сзади в направлении вращения дискового ротора 2. Первый элемент 70 цилиндра сконфигурирован так, что центральный участок, находящийся между парой плечевых участков 70a, формирует выступающий участок 70b. Первый элемент 70 цилиндра сконфигурирован так, что пара плечевых участков 70a и выступающий участок 70b сформированы как неотъемлемая часть.

Здесь, механизм 8 скольжения предоставляется в паре, соответствующей паре втулок 62. Каждый механизм 8 скольжения является так называемым механизмом со штифтом скользящего типа, который формируется имеющим посадочное отверстие 63, описанное выше, и скользящий штифт 80. В каждом механизме 8 скольжения скользящие штифты 80 вставляются в посадочные отверстия 63, соответственно. Каждый механизм 8 скольжения поддерживает с возможностью скольжения первый элемент 70 цилиндра на держателе 6 через скользящий штифт 80, который вставляется в посадочное отверстие 63. С каждым механизмом 8 скольжения направление оси вращения дискового ротора 2 соответствует направлению скольжения первого элемента 70 цилиндра (и, таким образом, всего цилиндра 7).

Посадочное отверстие 63 предоставляется в одном из держателя 6 и первого элемента 70 цилиндра, здесь в держателе 6, как описано выше. Всего предоставляется два посадочных отверстия 63, по одному в каждой гильзе 62 держателя 6, как описано выше.

Скользящий штифт 80 предоставляется на другом элементе из держателя 6 или первого элемента 70 цилиндра, здесь на первом элементе 70 цилиндра. Скольжение скользящего штифта 80 направляется посредством посадочного отверстия 63. Скользящий штифт 80 формируется в круглой цилиндрической форме. Длина скользящего штифта 80 в направлении скольжения задается, например, с учетом допуска на износ фрикционных накладок 3, 4 и т.п. Всего предоставляется два скользящих штифта 80, по одному на каждом плечевом участке 70a первого элемента 70 цилиндра. Концевой участок основания каждого скользящего штифта 80 прикрепляется через фиксирующий болт 77 к каждому соответствующему плечевому участку 70a. Крайний концевой участок каждого скользящего штифта 80 вставляется с возможностью перемещения (зацепляется с) в каждое посадочное отверстие 63.

Следовательно, первый элемент 70 цилиндра (и, таким образом, весь цилиндр 7) может перемещаться в направлении оси вращения дискового ротора 2, т.е., вдоль направления, ортогонального направлению вращения, относительно держателя 6 посредством этого механизма 8 скольжения. Здесь, зазор между посадочным отверстием 63 и скользящим штифтом 80 задается настолько малым, насколько возможно, в то же время все еще предоставляя возможность скользящему штифту 80 скользить.

В каждом механизме 8 скольжения защитный чехол 81 штифта вставляется между каждым плечевым участком 70a и каждой гильзой 62. Защитный чехол 81 штифта покрывает сборочный зазор между конечным участком скользящего штифта 80 и посадочным отверстием 63. В результате, каждый механизм 8 скольжения может не допускать проникновения инородных частиц в посадочное отверстие 63 и т.п. за счет этого защитного чехла 81 штифта.

Второй элемент 71 цилиндра удерживает фрикционные накладки 3, 4 и поддерживается с возможностью поворота, с осью X2 поворота вдоль радиального направления дискового ротора 2, через поворотный механизм 72 относительно первого элемента 70 цилиндра. Второй элемент 71 цилиндра имеет U-образную форму, которая захватывает в вилку дисковый ротор 2 (также см. фиг. 4). Второй элемент 71 цилиндра оснащается прижимным актуатором 73. Прижимной актуатор 73 формируется посредством актуатора, в котором поршень 74 в качестве прижимающего элемента может перемещаться взад и вперед.

Более конкретно, второй элемент 71 цилиндра формируется так, чтобы включать в себя участок 71a цилиндра, участок 71b задней подушки и соединительный участок 71c (см. также фиг. 4). Участок 71a цилиндра снабжается прижимным актуатором 73. Участок 71b задней подушки размещается в положении напротив участка 71a цилиндра, и между ними размещается дисковый ротор 2. Соединительный участок 71c соединяет участок 71a цилиндра с участком 71b задней подушки. Второй элемент 71 цилиндра сконфигурирован так, что цилиндрический участок 71a, участок 71b задней подушки и соединительный участок 71c формируются как единая часть.

Пара фрикционных накладок 3, 4, описанных выше, сконфигурирована так, что фрикционная накладка 3 размещается на стороне участка 71a цилиндра второго элемента 71 цилиндра и формирует внутреннюю накладку, а фрикционная накладка 4 размещается на стороне участка 71b задней подушки и формирует внешнюю накладку. Фрикционные накладки 3, 4 формируются с конечными участками основания фрикционных элементов 31, 41 (см. фиг. 4), прикрепленными к задним пластинам 32, 42 (см. фиг. 4). Фрикционная накладка 3 сконфигурирована так, что передний и задний конечные участки задней пластины 32 поддерживаются парой направляющих элементов или т.п. Фрикционная накладка 3 сконфигурирована так, что передняя поверхность поршня 74 прижимного актуатора 73, установленного в участке 71a цилиндра касается конечной поверхности основания задней пластины 32. Между тем, фрикционная накладка 4 сконфигурирована так, что задняя пластина 42 неподвижно или подвижно поддерживается участком 71b задней подушки.

Поворотный механизм 72 поддерживает с возможностью поворота, с осью X2 поворота вдоль радиального направления дискового ротора 2 в качестве центра поворота, второй элемент 71 цилиндра на первом элементе 70 цилиндра. Поворотный механизм 72 имеет поворотный шкворень 78. Поворотный шкворень 78 формируется в круглой цилиндрической форме, и центральная ось круглого цилиндра формирует ось X2 поворота. В поворотном механизме 72 поворотный шкворень 78 с возможностью относительного поворота поддерживает второй элемент 71 цилиндра на первом элементе 70 цилиндра. Другими словами, поворотный механизм 72 сконфигурирован так, что первый элемент 70 цилиндра и второй элемент 71 цилиндра с возможностью относительного поворота соединяются посредством поворотного шкворня 78.

Ось X2 поворота представляет собой ось, которая является центром вращения второго элемента 71 цилиндра относительно первого элемента 70 цилиндра при торможении. Ось X2 поворота задается так, чтобы быть параллельной радиальному направлению дискового ротора 2. Здесь, радиальное направление дискового ротора 2 - это направление вдоль плоскости, ортогональной оси X1 вращения. Ось X2 поворота в этом примерном варианте осуществления параллельна монтажной поверхности 61 подвески 60 и держателя 6 и здесь располагается, по существу, на монтажной поверхности 61. Более конкретно, ось X2 поворота проходит через ось X1 вращения дискового ротора 2 и ортогональна этой оси X1 вращения, как показано на фиг. 3. Также, ось X2 поворота проходит через диапазон (далее в данном документе также называемый "диапазоном нажатия") L, где поршень 74 прижимает фрикционную накладку 3 относительно направления вокруг оси X1 вращения (далее в данном документе также называемого "круговым направлением оси вращения") дискового ротора 2. Диапазон L нажатия соответствует угловому диапазону области (области прилегающей поверхности поршня 74), где поршень 74 прижимается с точкой на оси X1 вращения в качестве ориентира в круговом направлении оси вращения. То есть, ось X2 поворота задается в положение, которое перекрывается с поршнем 74 в виде сбоку транспортного средства и проходит через ось X1 вращения. Более предпочтительно, ось X2 поворота предпочтительно задается в положение, которое проходит через ось X1 вращения и центральное положение (центр прижимающей нагрузки) области, где поршень 74 нажимает, и является параллельной радиальному направлению дискового ротора 2. Ось X2 поворота предпочтительно проходит через центр прижимающей нагрузки всех из множества прилегающих поверхностей, когда, например, поршень 74, или прилегающая поверхность поршня 74, предоставляется во множестве. В поворотном механизме 72 поворотный шкворень 78 формируется так, что ось X2 поворота находится в позиционном соотношении, описанном выше. Следовательно, с поворотным механизмом 72, ось X2 поворота может быть соответствующим образом установленной в положение, которое является центром вращения второго элемента 71 цилиндра, когда фрикционные накладки 3, 4 соприкасаются с фрикционными поверхностями дискового ротора 2.

Поворотный шкворень 78 выполняют на одном из первого элемента 70 цилиндра и второго элемента 71 цилиндра. Здесь, поворотный шкворень 78 предоставляется на первом элементе 70 цилиндра и конфигурируется, чтобы с возможностью относительного поворота поддерживать второй элемент 71 цилиндра на первом элементе 70 цилиндра, будучи вставленным в отверстие для шкворня, сформированное во втором элементе 71 цилиндра.

Также, прижимной актуатор 73 сконфигурирован так, что поршень 74 подвижно поддерживается участком 71a цилиндра, как показано на фиг. 2 и 4. В прижимном актуаторе 73 уплотнительный механизм 75, допускающий уплотнение относительно наружной поверхности поршня 74, устанавливается на внутренней поверхности участка 71a цилиндра. Поршень 74 является прижимным элементом, который прижимает фрикционную накладку 3 к фрикционной поверхности дискового ротора 2. Также, в прижимном актуаторе 73 гидравлическая камера (так называемый колесный цилиндр) 76 в качестве камеры толкающего давления формируется посредством участка 71a цилиндра, поршня 74 и уплотнительного механизма 75. В прижимном актуаторе 73 крайний концевой участок поршня 74 противодействует задней пластине 32 фрикционной накладки 3. В гидравлическую камеру 76 подается рабочее масло в качестве рабочей среды, чтобы создавать усилие, толкающее фрикционные накладки 3, 4 к фрикционным поверхностям дискового ротора 2.

В дисковом тормозном устройстве 1, структурированном, как описано выше, давление создается посредством рабочего масла, подаваемого в гидравлическую камеру 76 прижимного актуатора 73 согласно управлению тормозом, например, при так называемом управлении тормозом с использованием, например, ABS или в ходе операции нажатия водителем на педаль тормоза или т.п. Когда это происходит, поршень 74 дискового тормозного устройства 1 продвигается в направлении стрелки A на фиг. 4, и передняя поверхность этого поршня 74 толкает заднюю пластину 32 фрикционной накладки (внутренней накладки) 3. В результате, дисковое тормозное устройство 1 может перемещать переднюю поверхность фрикционной накладки 3 ближе к фрикционной поверхности дискового ротора 2. Также в это время, первый элемент 70 цилиндра, второй элемент 71 цилиндра и поворотный механизм 72 и т.п. становятся единым модулем за счет силы противодействия перемещения поршня 74, продвигающегося вперед, и продвигаются в противоположном направлении этого поршня 74, т.е., в направлении стрелки B на фиг. 4, так что прижимная поверхность фрикционной накладки (внешней накладки) 4 может перемещаться ближе к фрикционной поверхности дискового ротора 2.

Затем, в дисковом тормозном устройстве 1, фрикционные накладки 3, 4 проталкиваются к фрикционным поверхностям дискового ротора 2, размещающим между собой дисковый ротор 2, посредством толкающего усилия, сформированного рабочим маслом, подаваемым в гидравлическую камеру 76. Следовательно, в дисковом тормозном устройстве 1, фрикционное сопротивление создается между фрикционными накладками 3, 4 и дисковым ротором 2, который вращается вместе с колесом, так что предварительно определенное сопротивление вращению действует на дисковый ротор 2. В результате, дисковое тормозное устройство 1 может прикладывать тормозное усилие к дисковому ротору 2 и колесу, которое вращается как единая часть вместе с ним. Также, в дисковом тормозном устройстве 1, при сбросе давления гидравлической камеры 76, поршень 74 и цилиндр 7 отводятся и возвращаются в предварительно определенное положение, так что фрикционные накладки 3, 4 отводятся от дискового ротора 2.

В это время, в дисковом тормозном устройстве 1, весь цилиндр 7 скользит относительно держателя 6, как описано выше, посредством скользящих штифтов 80 механизма 8 скольжения, скользящих в направлении оси вращения дискового ротора 2, в то же время вставленных в посадочные отверстия 63. В результате, в дисковом тормозном устройстве 1, весь цилиндр 7 и поршень 74 перемещаются относительно друг друга в противоположных направлениях, как описано выше, в то же время направляясь посредством механизма 8 скольжения. Цилиндр 7 может перемещаться в положение торможения, в котором фрикционные накладки 3, 4 проталкиваются к фрикционным поверхностям дискового ротора 2, и положение без торможения, в котором фрикционные накладки 3, 4 отведены от фрикционных поверхностей, посредством механизма 8 скольжения.

Также, в дисковом тормозном устройстве 1 этого примерного варианта осуществления, держатель 6 и первый элемент 70 цилиндра соединяются с возможностью скольжения через механизм 8 скольжения, и первый элемент 70 цилиндра и второй элемент 71 цилиндра соединяются с возможностью поворота через поворотный механизм 72. Следовательно, дисковое тормозное устройство 1 может снижать так называемый ноющий шум, а также может снижать так называемый дребезжащий шум. Таким образом, дисковое тормозное устройство 1 может снижать ноющий шум и снижать дребезжащий шум одновременно и, таким образом, может должным образом снижать посторонний шум. В результате, дисковое тормозное устройство 1 может пресекать множество посторонних шумов, формируемых, например, при движении и при торможении и т.п.

Здесь, дребезжащий шум представляет собой стук, формируемый при движении транспортного средства. Этот дребезжащий шум может формироваться цилиндром 7, перемещающимся в результате воздействия силы тяжести вверх и вниз или т.п., вносимого от поверхности дороги, когда транспортное средство движется, например, по неровной дорожной поверхности и скользящий штифт 80, следовательно, ударяет внутреннюю поверхность стенки посадочного отверстия 63, когда дисковое тормозное устройство 1 не формирует тормозное усилие.

В этом отношении, механизм 8 скольжения этого примерного варианта осуществления может надежно ограничивать скользящий штифт 80 внутри посадочного отверстия 63, делая зазор между посадочным отверстием 63 и скользящим штифтом 80 настолько малым, насколько возможно, в то же время все еще предоставляя возможность скользящему штифту 80 скользить. В результате, этот механизм 8 скольжения может снижать скорость удара, когда скользящий штифт 80 ударяет внутренность посадочного отверстия 63, и, таким образом, энергию удара, что обеспечивает снижение дребезжащего шума. В таком случае, в механизме 8 скольжения, допуск между внутренним диаметром посадочного отверстия 63 и наружным диаметром скользящего штифта 80 может задаваться в диапазоне допуска, который является свободной посадкой.

Также в этом случае, механизм 8 скольжения может надежно ограничивать скользящий штифт 80 внутри посадочного отверстия 63, так что может адекватно обеспечиваться устойчивость цилиндра 7 относительно дискового ротора 2. В результате, механизм 8 скольжения может надежно удерживать цилиндр 7 в правильном положении, когда находится в состоянии отсутствия торможения, так что может надежно пресекаться прихватывание фрикционных накладок 3, 4 и т.п.

С другой стороны, ноющий шум представляет собой шум самовозбуждающегося колебания (скрипящий шум) приблизительно в несколько сотен Гц, формируемый, когда транспортное средство тормозит. Этот ноющий шум может создаваться, например, контактирующими участками фрикционных накладок 3, 4 и дисковым ротором 2, которые становятся источником колебания, и промежуточной балки и подвески 60 и т.п., формирующими связанную колебательную систему (систему передачи колебания) через цилиндр 7, скользящий штифт 80 и держатель 6 и т.п., так что формируется самовозбуждающееся колебание, когда дисковое тормозное устройство 1 формирует тормозное усилие. Эта связанная колебательная система дискового тормозного устройства 1 и подвески 60 и т.п. может быть сформирована посредством скользящего штифта 80, в результате принудительно возбуждаемого внутри посадочного отверстия 63, когда фрикционные накладки 3, 4 соприкасаются с дисковым ротором 2 и формируют тормозное усилие.

Этот ноющий шум может снижаться посредством увеличения зазора вокруг скользящего штифта 80, чтобы пресекать, например, возбуждение скользящего штифта 80 внутри посадочного отверстия 63. Однако, в таком случае, надежное ограничение скользящего штифта 80 внутри посадочного отверстия 63 противоречит контрмере для дребезжащего шума, как описано выше, так что она может не иметь возможности выполнять при одновременном снижении дребезжащего шума.

То есть, как приведено в пример на фиг. 5, когда зазор вокруг скользящего штифта 80 просто уменьшается, характеристика снижения дребезжащего шума может быть улучшена, но, с другой стороны, характеристика снижения ноющего шума имеет тенденцию к ухудшению. Между тем, если зазор вокруг скользящего штифта 80 просто увеличивается, характеристика снижения ноющего шума может быть улучшена, но, с другой стороны характеристика снижения дребезжащего шума имеет тенденцию к ухудшению. В результате, и снижение дребезжащего шума, и уменьшение ноющего шума могут не иметь возможности быть достигнутыми одновременно.

В случае ноющего шума, даже если выполняется контрмера посредством предоставления амортизирующего грузика или т.п., чтобы, например, смещать точку резонанса, будет изменена только частота ноющего шума, так что это не станет фундаментальной контрмерой.

Однако, суппорт 5 дискового тормозного устройства 1 этого примерного варианта осуществления сконфигурирован так, что механизм 8 скольжения, который соединяет с возможностью скольжения держатель 6 с первым элементом 70 цилиндра, и поворотный механизм 72, который соединяет с возможностью поворота первый элемент 70 цилиндра со вторым элементом 71 цилиндра, формируются отдельно. То есть, суппорт 5 сконфигурирован так, что механизм 8 скольжения и поворотный механизм 72 предоставляются в различных положениях и размещаются раздельно. В результате, в суппорте 5, зазор вокруг скользящего штифта 80 может задаваться настолько малым, насколько может быть изготовлено, например, после пресечения возбуждения скользящего штифта 80 внутри посадочного отверстия 63 посредством поворота первого элемента 70 цилиндра и второго элемента 71 цилиндра с помощью поворотного механизма 72 при торможении.

То есть, в цилиндре 7, когда фрикционные накладки 3, 4 касаются фрикционных поверхностей дискового ротора 2, когда транспортное средство тормозит, второй элемент 71 цилиндра поворачивается с осью X2 поворота, которая была задана в позиционное соотношение, такое как описанное выше, в качестве центра поворота. В это время, второй элемент 71 цилиндра поворачивается, с осью X2 поворота в качестве центра поворота, вместе с фрикционными накладками 3, 4 и т.п., относительно первого элемента 70 цилиндра. В результате, в суппорте 5, характер поворота фрикционных накладок 3, 4 и второго элемента 71 цилиндра, который происходит, когда транспортное средство тормозит, может соответственно устраняться посредством поворотного механизма 72, таким образом, имеется возможность препятствовать возникновению возбуждения скользящего штифта 80 в посадочном отверстии 63. Следовательно, формирование связанной колебательной системы, такой как описанная выше, может пресекаться посредством дискового тормозного устройства 1 и подвески 60 и т.п., так что дисковое тормозное устройство 1 может снижать ноющий шум без ухудшения характеристики снижения дребезжащего шума. Другими словами, дисковое тормозное устройство 1 может пресекать ухудшение характеристики ноющего шума даже при снижении дребезжащего шума, уменьшая зазор вокруг скользящего штифта 80.

Здесь, фиг. 6 показывает покадровый формат работы дискового тормозного устройства согласно сравнительному примеру. В этом случае, с дисковым тормозным устройством согласно сравнительному примеру, цилиндр 7A является нераздельным. В дисковом тормозном устройстве этого сравнительного примера цилиндр 7A поддерживается с возможностью скольжения посредством скользящего штифта 80. Также, дисковое тормозное устройство этого сравнительного примера конфигурируется с поворотным механизмом, предусмотренным на соединительном участке этого скользящего штифта 80 и цилиндра 7A. В этом случае, в дисковом тормозном устройстве согласно сравнительному примеру, поворот цилиндра 7A и т.п. допускается посредством поворотного механизма соединительного участка скользящего штифта 80 и цилиндра 7A. Однако, с дисковым тормозным устройством согласно этому сравнительному примеру, когда цилиндр 7A поворачивается из первоначального положения (см. левую стадию и среднюю стадию на фиг. 6) и наклоняется относительно скользящего штифта 80 (см. правую стадию на фиг. 6), зазор между посадочным отверстием 63 и скользящим штифтом 80 становится узким, и может возникать небольшое возбуждение.

В отличие от этого, как приведено в примере с фиг. 7, дисковое тормозное устройство 1 этого примерного варианта осуществления сконфигурировано так, что первый элемент 70 цилиндра и второй элемент 71 цилиндра формируются отдельно, и механизм 8 скольжения и поворотный механизм 72 предоставляются раздельными, так что относительно большой допустимый угол поворота второго элемента 71 цилиндра может обеспечиваться посредством поворотного механизма 72. В результате, в дисковом тормозном устройстве 1, даже когда второй элемент 71 цилиндра поворачивается из первоначального положения (см. левую стадию и среднюю стадию на фиг. 7) и наклоняется относительно первого элемента 70 цилиндра (см. правую стадию на фиг. 7), вращательный характер поведения фрикционных накладок 3, 4 и второго элемента 71 цилиндра может надежно избегаться, таким образом, имеется возможность препятствовать тому, чтобы зазор между посадочным отверстием 63 и скользящим штифтом 80 становился узким. Следовательно, дисковое тормозное устройство 1 может более надежно препятствовать возникновению возбуждения и, таким образом, может коренным образом улучшать характеристику снижения ноющего шума. В таком случае, поворотный механизм 72 может быть снабжен участком ограничения поворота или т.п., так что [допустимый угол поворота второго элемента 71 цилиндра] становится равным или больше [максимального тормозного усилия (N) дискового тормозного устройства 1/крутильной жесткости держателя 6 (Н/град.)].

Следовательно, дисковое тормозное устройство 1 может решать проблему противоречия, описанную выше, и может добиваться как снижения ноющего шума, так и снижения дребезжащего шума одновременно и, таким образом, может соответствующим образом снижать посторонний шум.

Также, например, дисковое тормозное устройство 1 может снижать дребезжащий шум и ноющий шум за счет вставки амортизирующего элемента между посадочным отверстием 63 и скользящим штифтом 80 механизма 8 скольжения. Однако, в таком случае, сопротивление скольжению увеличивается, когда скользящий штифт 80 скользит, и, как результат, фрикционные накладки 3, 4 оказываются прихваченными, и может возникать так называемое тормозное колебание.

Однако, это дисковое тормозное устройство 1 добивается как снижения дребезжащего шума, так и снижения ноющего шума одновременно за счет соединения держателя 6 и первого элемента 70 цилиндра через механизм 8 скольжения и соединения первого элемента 70 цилиндра и второго элемента 71 цилиндра через поворотный механизм 72. Следовательно, дисковое тормозное устройство 1 может добиваться как снижения дребезжащего шума, так и снижения ноющего шума одновременно, в то же время пресекая прихватывание и тормозное колебание, когда скользящий штифт 80 скользит, как описано выше.

Также, дисковое тормозное устройство 1 позволяет второму элементу 71 цилиндра поворачиваться относительно первого элемента 70 цилиндра посредством поворотного механизма 72, таким образом, даже если высокая точность, относящаяся к точности установки цилиндра 7, и точность плоскостности фрикционных накладок 3, 4 и т.п. не гарантируется, тормозное усилие может все еще должным образом прикладываться к колесу, и, например, могут быть уменьшены производственные затраты.

С дисковым тормозным устройством 1 согласно примерному варианту осуществления, описанному выше, предоставляются дисковый ротор 2, фрикционные накладки 3, 4, держатель 6, первый элемент 70 цилиндра и второй элемент 71 цилиндра. Дисковый ротор 2 вращается вокруг оси X1 вращения. Фрикционные накладки 3, 4 находятся напротив фрикционных поверхностей дискового ротора 2. Держатель 6 предоставляется на подвеске 60 на стороне кузова транспортного средства. Первый элемент 70 цилиндра поддерживается с возможностью скольжения через механизм 8 скольжения относительно держателя 6. Второй элемент 71 цилиндра удерживает фрикционные накладки 3, 4. Второй элемент 71 цилиндра поддерживается с возможностью поворота, с осью X2 поворота вдоль радиального направления дискового ротора 2 в качестве центра поворота, через поворотный механизм 72 относительно первого элемента 70 цилиндра. Держатель 6, первый элемент 70 цилиндра и второй элемент 71 цилиндра формируют суппорт 5.

Следовательно, дисковое тормозное устройство 1 и суппорт 5 могут добиваться как снижения дребезжащего шума, так и снижения ноющего шума одновременно и, таким образом, могут должным образом снижать посторонний шум, за счет формирования первого элемента 70 цилиндра и второго элемента 71 цилиндра раздельно и предоставляя возможность второму элементу 71 цилиндра поворачиваться относительно первого элемента 70 цилиндра посредством поворотного механизма 72. В результате, дисковое тормозное устройство 1 и суппорт 5 могут должным образом снижать так называемый NV (шум-вибрацию, шум и вибрацию).

Второй примерный вариант осуществления изобретения

Фиг. 8 представляет собой частичный вид в разрезе, который включает в себя механизм скольжения дискового тормозного устройства согласно второму примерному варианту осуществления; Фиг. 9 - вид в перспективе, показывающий общую структуру механизма регулировки дискового тормозного устройства согласно второму примерному варианту осуществления; Фиг. 10 - вид, показывающий покадровый формат, иллюстрирующего отношение размеров механизма скольжения дискового тормозного устройства согласно второму примерному варианту осуществления. Дисковое тормозное устройство и суппорт согласно второму примерному варианту осуществления отличаются от первого примерного варианта осуществления в том, что они включают в себя механизм регулировки. Отличные от этого, излишние описания структуры, работы и результатов, общих с примерным вариантом осуществления, описанным выше, будут исключены настолько, насколько возможно. Обратимся к фиг. 1 и 2 в случае необходимости (то же в примерных вариантах осуществления далее в данном документе также) для подробностей о каждой из структур дискового тормозного устройства согласно второму примерному варианту осуществления.

Как показано на фиг. 8, суппорт 205 дискового тормозного устройства 201 этого примерного варианта осуществления включает в себя механизм 208 скольжения. Механизм 208 скольжения этого примерного варианта осуществления формируется так, чтобы иметь посадочное отверстие 63 и скользящий штифт 80, а также механизм 282 регулировки.

Механизм 282 регулировки регулирует зазор между посадочным отверстием 63 и скользящим штифтом 80. Механизм 282 регулировки этого примерного варианта осуществления регулирует зазор между посадочным отверстием 63 и скользящим штифтом 80, толкая скользящий штифт 80 к одной внутренней стенке посадочного отверстия 63.

Механизм 282 регулировки имеет толкающий участок 283, как показано на фиг. 8 и 9. Толкающий участок 283 предоставляется с одной стороны конечного участка скользящего штифта 80. Здесь, толкающий участок 283 формируется посредством фиксирующего болта 77. Толкающий участок 283 формируется посредством фиксирующего болта (болта с шестигранной головкой) 77, имеющего узкий по ширине участок и широкий по ширине участок в виде размеров головки болта под ключ, которые параллельны друг другу.

Здесь, соотношение размеров механизма 208 скольжения будет описано со ссылкой на фиг. 10. На чертеже диаметр D1 штифта обозначает наружный диаметр скользящего штифта 80. Диаметр D2 посадочного отверстия обозначает внутренний диаметр посадочного отверстия 63. Диаметр D3 отверстия под болт обозначает внутренний диаметр отверстия 70c под болт, сформированного в плечевом участке 70a первого элемента 70 цилиндра. Размер D4 головки болта под ключ обозначает размер головки болта под ключ для широкого по ширине участка фиксирующего болта 77, который формирует толкающий участок 283. Механизм 208 скольжения этого примерного варианта осуществления сконфигурирован так, что соотношение размеров диаметра D1 штифта, диаметра D2 посадочного отверстия, диаметра D3 отверстия под болт и размера D4 головки болта под ключ задано удовлетворяющим следующему выражению (1):

D1<D2<D3<D4 (1)

Следовательно, механизм 282 регулировки может формировать усилие, которое толкает скользящий штифт 80 к одной внутренней стенке посадочного отверстия 63 посредством толкающего участка 283, толкаемого к первому элементу 70 цилиндра для цилиндра 7 снаружи посадочного отверстия 63. Это толкающее усилие задается как усилие в противоположных направлениях в паре механизмов 208 скольжения. Механизм 282 регулировки упирается в фиксирующий болт 77, который формирует толкающий участок 283 относительно ступенчатого участка 70d плечевого участка 70a, при этом поворачивая его. В результате, механизм 282 регулировки может толкать скользящий штифт 80 к внутренней стенке на противоположной стороне посадочного отверстия 63 посредством силы противодействия, формируемой посредством толкания фиксирующего болта 77 к ступенчатому участку 70d, как показано стрелками C и D на фиг. 8. Другими словами, механизм 282 регулировки толкает скользящий штифт 80 к внутренней стенке посадочного отверстия 6, предусматривая ступенчатый участок 70d в качестве стопора вращения на плечевом участке 70a и скрепляя плечевые участки 70a и скользящий штифт 80 с помощью фиксирующего болта 77, который имеет относительно широкий размер головки под ключ.

В результате, механизм 208 скольжения может надежно ограничивать скользящий штифт 80 внутри посадочного отверстия 63 посредством механизма 282 регулировки даже без создания зазора между посадочным отверстием 63 и скользящим штифтом 80 настолько малым, насколько возможно, на стадии механической обработки, например. Принимая во внимание, например, снижение дребезжащего шума, зазор между посадочным отверстием 63 и скользящим штифтом 80 предпочтительно равен нулю, но в действительности существует допуск, таким образом затрудняющий достижение нуля. Что касается этого, дисковое тормозное устройство 201 и суппорт 205 могут более надежно ограничивать скользящий штифт 80 внутри посадочного отверстия 63 посредством механизма 282 регулировки в механизме 208 скольжения и, таким образом, могут дополнительно улучшать характеристику снижения дребезжащего шума.

Также, в дисковом тормозном устройстве 201 и суппорте 205 этого примерного варианта осуществления зазор между посадочным отверстием 63 и скользящим штифтом 80 регулируется посредством механизма 282 регулировки, таким образом, высокая точность относительно производства посадочного отверстия 63 и скользящего штифта 80 и т.п. не нужна, так что могут быть снижены, например, производственные затраты.

Дисковое тормозное устройство 201 и суппорт 205 согласно примерному варианту осуществления, описанному выше, могут добиваться как снижения дребезжащего шума, так и снижения ноющего шума одновременно и, таким образом, могут должным образом снижать посторонний шум, формируя первый элемент 70 цилиндра и второй элемент 71 цилиндра раздельно и позволяя второму элементу 71 цилиндра поворачиваться относительно первого элемента 70 цилиндра посредством поворотного механизма 72.

Также, в дисковом тормозном устройстве 201 и суппорте 205 согласно примерному варианту осуществления, описанному выше, механизм 208 скольжения имеет механизм 282 регулировки, который регулирует зазор между посадочным отверстием 63 и скользящим штифтом 80. Следовательно, дисковое тормозное устройство 201 и суппорт 205 могут надежно ограничивать скользящий штифт 80 внутри посадочного отверстия 63 с помощью механизма 282 регулировки и, таким образом, могут дополнительно улучшать характеристику снижения дребезжащего шума, даже если точность производства посадочного отверстия 63 и скользящего штифта 80 и т.п. является низкой.

Третий вариант осуществления изобретения

Фиг. 11 представляет собой частичный вид в разрезе, который включает в себя механизм скольжения дискового тормозного устройства согласно третьему примерному варианту осуществления; Фиг. 12 - радиальный вид в разрезе скользящего штифта дискового тормозного устройства согласно третьему примерному варианту осуществления; Фиг. 13 - частичный вид в разрезе, который включает в себя механизм скольжения дискового тормозного устройства согласно модифицированному примеру; а Фиг. 14 - радиальный вид в разрезе скользящего штифта дискового тормозного устройства согласно модифицированному примеру. Структура механизма регулировки дискового тормозного устройства и суппорта согласно третьему примерному варианту осуществления отличается от структуры во втором примерном варианте осуществления.

Как показано на фиг. 11 и 12, суппорт 305 дискового тормозного устройства 301 этого примерного варианта осуществления включает в себя механизм 308 скольжения. Механизм 308 скольжения этого примерного варианта осуществления формируется так, чтобы иметь посадочное отверстие 63 и скользящий штифт 380, а также механизм 382 регулировки.

Механизм 382 регулировки регулирует зазор между посадочным отверстием 63 и скользящим штифтом 380. Механизм 382 регулировки этого примерного варианта осуществления является механизмом уменьшения зазора, который регулирует зазор между посадочным отверстием 63 и скользящим штифтом 380, уменьшая этот зазор.

Механизм 382 регулировки имеет гильзу 383. Гильза 383 размещается внутри посадочного отверстия 63 и вставляется между посадочным отверстием 63 и скользящим штифтом 380. Гильза 383 формируется в круглой цилиндрической форме, и конус формируется на внутренней периферийной поверхности.

Гильза 383 формируется так, что внешний диаметр является, по существу, постоянным относительно направления скольжения. Внешний диаметр гильзы 383 задается, по существу, таким же, что и внутренний диаметр посадочного отверстия 63. С другой стороны, гильза 383 формируется так, что внутренний диаметр постепенно становится меньше от конечного участка на стороне фиксирующего болта 77 к конечному участку на противоположной стороне относительно направления скольжения. То есть, гильза 383 формируется так, что толщина постепенно становится толще от конечного участка на стороне фиксирующего болта 77 к конечному участку на противоположной стороне. В результате, коническая поверхность 383a формируется на внутренней периферийной поверхности гильзы 383. Гильза 383 размещается в предварительно определенном положении внутри посадочного отверстия 63 и прикрепляется к держателю 6 так, чтобы не перемещаться относительно него.

Скользящий штифт 380 имеет конусный участок 380a, сформированный так, что наружный диаметр постепенно становится меньше от конечного участка основания на стороне фиксирующего болта 77 к крайнему конечному участку относительно направления скольжения. Скользящий штифт 380 имеет конусную форму с углом наклона, соответствующим углу наклона конической поверхности 383a гильзы 383, в конусном участке 380a.

Скользящий штифт 380 механизма 308 скольжения, структурированного, как описано выше, вставляется в сторону конической поверхности 383a гильзы 383, предусмотренной внутри посадочного отверстия 63. В результате, механизм 308 скольжения может поддерживать с возможностью скольжения первый элемент 70 цилиндра на держателе 6 посредством скользящего штифта 380. В этом случае, гильза 383 формирует участок посадочного отверстия (углубленный участок) 63, который поддерживает с возможностью скольжения скользящий штифт 380. В результате, механизм 382 регулировки может заполнять зазор между посадочным отверстием 63 и скользящим штифтом 380 гильзой 383, вставляемой между посадочным отверстием 63 и скользящим штифтом 380.

Здесь, величина конусообразности конической поверхности 383a гильзы 383 задается равной максимальному допуску зазора штифта и таким образом, что гильза 383 всегда будет подгоняться в любом положении конусного участка 380a скользящего штифта 380. Величина конусообразности конической поверхности 383a соответствует разнице между максимальным внутренним диаметром и минимальным внутренним диаметром гильзы 383. Зазор штифта соответствует разнице между внутренним диаметром посадочного отверстия 63 и внешним диаметром скользящего штифта 80.

Также, величина конусообразности конусного участка 380a скользящего штифта 380 задается так, что гильза 383 находится в положении, которое легко подгоняется, по меньшей мере, на величину L2 перемещения цилиндра, когда накладки изнашиваются, от проема посадочного отверстия 63. В результате, механизм 308 скольжения может должным образом поддерживать цилиндр 7, даже когда фрикционные накладки 3, 4 изношены. Величина конусообразности конусного участка 380a соответствует разнице между максимальным внешним диаметром и минимальным внешним диаметром конусного участка 380a.

Также, ширина L3 в направлении скольжения и положение установки гильзы 383 относительно направления скольжения задаются так, что центр тяжести G в нетормозящем положении цилиндра 7, который поддерживается посредством скользящего штифта 380, находится в диапазоне гильзы 383. В результате, механизм 308 скольжения может препятствовать наклону цилиндра 7 под своим собственным весом, когда цилиндр 7 находится в нетормозящем положении.

Также, гильза 383 имеет паз 383b. Паз 383b проходит от одного конечного участка до другого конечного участка гильзы 383 вдоль направления скольжения. В результате, гильза 383 может изготавливаться так, чтобы иметь пространство на предмет деформации, амортизируя деформацию во время сборки в посадочное отверстие 63 с помощью паза 383b. Также, паз 383b этой гильзы 383 также функционирует в качестве вентиляционного отверстия для пространства на перекрытой стороне посадочного отверстия 63.

Механизм 308 скольжения, структурированный, как описано выше, может уменьшать зазор между посадочным отверстием 63 и скользящим штифтом 380 посредством гильзы 383 механизма 382 регулировки. Следовательно, механизм 308 скольжения может надежно ограничивать скользящий штифт 380 внутри посадочного отверстия 63 с помощью гильзы 383. Следовательно, поскольку дисковое тормозное устройство 301 и суппорт 305 могут более надежно ограничивать скользящий штифт 380 внутри посадочного отверстия 63 с помощью механизма 382 регулировки в механизме 308 скольжения, они могут дополнительно улучшать характеристику снижения дребезжащего шума.

Дисковое тормозное устройство 301 и суппорт 305 согласно примерному варианту осуществления, описанному выше, могут добиваться как снижения дребезжащего шума, так и снижения ноющего шума одновременно и, таким образом, могут должным образом снижать посторонний шум, формируя первый элемент 70 цилиндра и второй элемент 71 цилиндра раздельно и предоставляя возможность второму элементу 71 цилиндра поворачиваться относительно первого элемента 70 цилиндра посредством поворотного механизма 72.

Также, дисковое тормозное устройство 301 и суппорт 305 согласно примерному варианту осуществления, описанному выше, могут надежно ограничивать скользящий штифт 380 внутри посадочного отверстия 63 с помощью механизма 382 регулировки и, таким образом, могут дополнительно улучшать характеристику снижения дребезжащего шума, даже если точность производства посадочного отверстия 63 и скользящего штифта 380 и т.п. является низкой.

Механизм 382 регулировки этого примерного варианта осуществления может также иметь гильзу 383A, которая делится на множество секций, как показано в модифицированном примере на фиг. 13 и 14, а механизм 308 скольжения может включать в себя скользящий штифт 380A, который соответствует такому варианту.

В этом случае, гильза 383A разделена на множество секций (здесь на три) вдоль направления скольжения. Скользящий штифт 380A имеет выступающий участок 380b, сформированный вдоль направления скольжения на конусном участке 380a. Несколько (здесь три) выступающих участков 380b предоставляется с равными интервалами вдоль кругового направления конусного участка 380a. Скользящий штифт 380A сконфигурирован так, что конусный участок 380a и выступающие участки 380b формируются как неотъемлемая часть. Также, выступающие участки 380b располагаются между гильзами 383A, которые являются соседними в круговом направлении, и скользящий штифт 380A вставляется внутрь гильзы 383A.

В этом случае, механизм 382 регулировки может заполнять зазор между посадочным отверстием 63 и скользящим штифтом 380A и, таким образом, может надежно ограничивать скользящий штифт 380A посредством гильзы 383A, вставляемой между посадочным отверстием 63 и скользящим штифтом 380A.

Четвертый примерный вариант осуществления изобретения

Фиг. 15 представляет собой частичный вид в разрезе, который включает в себя механизм скольжения дискового тормозного устройства согласно четвертому примерному варианту осуществления; Фиг. 16 - вид в перспективе, показывающий общую структуру скользящего штифта дискового тормозного устройства согласно четвертому примерному варианту осуществления; Фиг. 17 - радиальный вид в разрезе скользящего штифта дискового тормозного устройства согласно четвертому примерному варианту осуществления; а Фиг. 18 - частичный вид в разрезе, показывающий работу механизма скольжения дискового тормозного устройства согласно четвертому примерному варианту осуществления. Структура механизма регулировки дискового тормозного устройства и суппорта согласно четвертому примерному варианту осуществления отличается от структуры во втором и третьем примерных вариантах осуществления.

Как показано на фиг. 15, суппорт 405 дискового тормозного устройства 401 включает в себя механизм 408 скольжения. Механизм 408 скольжения этого примерного варианта осуществления формируется так, чтобы иметь посадочное отверстие 63 и скользящий штифт 480, а также механизм 482 регулировки.

Механизм 482 регулировки регулирует зазор между посадочным отверстием 63 и скользящим штифтом 480. Механизм 482 регулировки этого примерного варианта осуществления регулирует зазор между посадочным отверстием 63 и скользящим штифтом 480, толкая скользящий штифт 480 к внутренней стенке посадочного отверстия 63. Здесь, механизм 482 регулировки также является механизмом, уменьшающим зазор, который уменьшает зазор, толкая скользящий штифт 480 к внутренней стенке посадочного отверстия 63. Механизм 482 регулировки формируется так, что он включает в себя выдвижной элемент 483.

Здесь, скользящий штифт 480 этого примерного варианта осуществления имеет полый участок 480a внутри, как показано на фиг. 15-17, и является структурой, которая может выдвигаться из этого полого участка 480a в радиальном направлении наружу. Скользящий штифт 480 формируется в полной цилиндрической форме и делится на множество (три здесь) секций вдоль направления скольжения. Более конкретно, скользящий штифт 480 имеет цилиндрический участок 480b на стороне конечного участка основания в направлении скольжения, и множество (три здесь) прорезей 480c формируется из этого цилиндрического участка 480b по направлению к крайнему конечному участку вдоль направления скольжения. Следовательно, скользящий штифт 480 может иметь выдвижную структуру посредством выталкивания из полого участка 480a в радиальном направлении наружу. В результате, скользящий штифт 480 может иметь структуру, в которой внешний диаметр может изменяться.

Также, выдвижной элемент 483 механизма 482 регулировки выталкивает скользящий штифт 480 наружу изнутри полого участка 480a. Выдвижной элемент 483 формируется посредством болта или т.п., в котором канавка 483a резьбы формируется на одном конце, а упирающийся участок 483b формируется на другом конце, например. Выдвижной элемент 483 размещается так, что упирающийся участок 483b вставляется внутрь скользящего штифта 480 так, чтобы располагаться на стороне полого участка 480a скользящего штифта 480, а канавка 483a резьбы выставляется на стороне плечевого участка 70a через отверстие 70c под болт и т.п. Механизм 408 скольжения сконфигурирован так, что плечевой участок 70a и скользящий штифт 480 скрепляются вместе посредством гайки 477, навинчиваемой на канавку 483a резьбы этого выдвижного элемента 483.

В механизме 482 регулировки, структурированном, как описано выше, посредством затягивания гайки 477 выдвижной элемент 483 перемещается в направлении скольжения посредством завинчивающего действия, и упирающийся участок 483b внутри полого участка 480a становится ближе к стороне цилиндрического участка 480b, как показано стрелкой E на фиг. 18. В результате, механизм 482 регулировки может толкать скользящий штифт 480 наружу изнутри полого участка 480a посредством упирающегося участка 483b выдвижного элемента 483, как показано стрелкой F на фиг. 18. Следовательно, механизм 482 регулировки может формировать усилие, которое толкает скользящий штифт 480 к внутренней стенке посадочного отверстия 63.

В результате, механизм 408 скольжения может заполнять зазор между посадочным отверстием 63 и скользящим штифтом 480 так, что он является небольшим, посредством механизма 482 регулировки, так что скользящий штифт 480 может быть надежно ограничен внутри посадочного отверстия 63 посредством механизма 482 регулировки. Следовательно, поскольку дисковое тормозное устройство 401 и суппорт 405 могут более надежно ограничивать скользящий штифт 480 внутри посадочного отверстия 63 с помощью механизма 382 регулировки в механизме 408 скольжения, они могут дополнительно улучшать характеристику снижения дребезжащего шума.

Дисковое тормозное устройство 401 и суппорт 405 согласно примерному варианту осуществления, описанному выше, могут добиваться как снижения дребезжащего шума, так и снижения ноющего шума одновременно и, таким образом, могут должным образом снижать посторонний шум, формируя первый элемент 70 цилиндра и второй элемент 71 цилиндра раздельно и позволяя второму элементу 71 цилиндра поворачиваться относительно первого элемента 70 цилиндра посредством поворотного механизма 72.

Также, дисковое тормозное устройство 401 и суппорт 405 согласно примерному варианту осуществления, описанному выше, могут надежно ограничивать скользящий штифт 480 внутри посадочного отверстия 63 с помощью механизма 482 регулировки и, таким образом, могут дополнительно улучшать характеристику снижения дребезжащего шума, даже если точность производства посадочного отверстия 63 и скользящего штифта 480 и т.п. является низкой.

Пятый примерный вариант осуществления изобретения

Фиг. 19 представляет собой частичный вид в разрезе, который включает в себя механизм скольжения дискового тормозного устройства согласно пятому примерному варианту осуществления; Фиг. 20 - радиальный вид в разрезе скользящего штифта дискового тормозного устройства согласно пятому примерному варианту осуществления; Фиг. 21 - частичный вид в разрезе, который включает в себя механизм скольжения дискового тормозного устройства согласно модифицированному примеру; а Фиг. 22 - радиальный вид в разрезе скользящего штифта дискового тормозного устройства согласно модифицированному примеру. Структура механизма регулировки дискового тормозного устройства и суппорта согласно пятому примерному варианту осуществления отличается от структуры во втором, третьем и четвертом примерных вариантах осуществления.

Как показано на фиг. 19 и 20, суппорт 505 дискового тормозного устройства 501 этого примерного варианта осуществления включает в себя механизм 508 скольжения. Механизм 508 скольжения в этом примерном варианте осуществления формируется имеющим посадочное отверстие 63 и скользящий штифт 80, а также механизм 582 регулировки.

Механизм 582 регулировки регулирует зазор между посадочным отверстием 63 и скользящим штифтом 80. Механизм 582 регулировки этого примерного варианта осуществления регулирует зазор между посадочным отверстием 63 и скользящим штифтом 80, толкая скользящий штифт 80 к одной внутренней стенке посадочного отверстия 63.

Механизм 582 регулировки имеет плоскую пружину 583 в качестве упругого элемента. Механизм 582 регулировки размещается внутри размещающей канавки 584, предусмотренной в участке внутренней стенки внутри посадочного отверстия 63. Плоская пружина 583 формирует усилие, которое толкает скользящий штифт 80 к одной внутренней стенке внутри посадочного отверстия 63 посредством своего подгоняющего усилия, как показано стрелкой G на фиг. 19. Нагрузка плоской пружины 583 типично задается такой, что контактная нагрузка скользящего штифта 80 становится больше 0 [Н]. Эта плоская пружина 583 размещается в позиционном соотношении, в котором усилия, которые толкают скользящие штифты 80, являются усилиями в противоположном направлении друг от друга, в паре механизмов 508 скольжения.

В результате, этот механизм 508 скольжения может надежно ограничивать скользящий штифт 80 в посадочном отверстии 63 с помощью механизма 582 регулировки посредством плоской пружины 583, толкающей скользящий штифт 80 к внутренней стенке посадочного отверстия 63 даже без задания зазора между посадочным отверстием 63 и скользящим штифтом 80 настолько малым, насколько возможно, на стадии механической обработки, например. Следовательно, поскольку дисковое тормозное устройство 501 и суппорт 505 могут более надежно ограничивать скользящий штифт 80 внутри посадочного отверстия 63 с помощью механизма 582 регулировки в механизме 508 скольжения, они могут дополнительно улучшать характеристику снижения дребезжащего шума.

Дисковое тормозное устройство 501 и суппорт 505 согласно примерному варианту осуществления, описанному выше, могут добиваться как снижения дребезжащего шума, так и снижения ноющего шума одновременно и, таким образом, могут должным образом снижать посторонний шум, формируя первый элемент 70 цилиндра и второй элемент 71 цилиндра раздельно и позволяя второму элементу 71 цилиндра поворачиваться относительно первого элемента 70 цилиндра посредством поворотного механизма 72.

Также, дисковое тормозное устройство 501 и суппорт 505 согласно примерному варианту осуществления, описанному выше, могут надежно ограничивать скользящий штифт 80 внутри посадочного отверстия 63 с помощью механизма 582 регулировки и, таким образом, могут дополнительно улучшать характеристику снижения дребезжащего шума, даже если точность производства посадочного отверстия 63 и скользящего штифта 80 и т.п. является низкой.

Механизм 582 регулировки этого примерного варианта осуществления может не включать в себя размещающую канавку 584 (см. фиг. 19 и 20) и может быть снабжен плоской пружиной 583A в качестве упругого элемента непосредственно внутри посадочного отверстия 63, как показано в модифицированном примере на фиг. 21 и фиг. 22. В этом случае, механизм 508 скольжения может надежно ограничивать скользящий штифт 80 внутри посадочного отверстия 63 с помощью механизма 582 регулировки посредством плоской пружины 583A, толкающей скользящий штифт 80 к внутренней стенке посадочного отверстия 63.

Дисковое тормозное устройство и суппорт согласно примерным вариантам осуществления изобретения, описанным выше, не ограничиваются примерными вариантами осуществления, описанными выше. В рамках формулы изобретения возможны различные модификации. Дисковое тормозное устройство и суппорт согласно этому примерному варианту осуществления могут также быть сформированы посредством подходящего комбинирования составных элементов примерных вариантов осуществления, описанных выше.

Механизм скольжения, описанный выше, описывается как имеющий скользящий штифт, который предоставляется на втором элементе (первом элементе 70 цилиндра), вставленном в углубленный участок, предоставляемый на первом элементе (держателе 6), хотя он не ограничивается этим. Механизм скольжения может также быть сформирован со скользящим штифтом, который предоставляется на первом элементе (держателе 6), вставленном в углубленный участок, предоставляемый на втором элементе (первом элементе 70 цилиндра). В этом случае скользящий штифт собирается на первом элементе (держателе 6).

В описании выше, поворотный шкворень описывается как размещаемый на втором элементе (первом элементе 70 цилиндра), но не ограничивается этим. Поворотный шкворень может также быть предусмотрен на третьем элементе (втором элементе 71 цилиндра) и с возможностью относительного поворота поддерживает третий элемент на втором элементе, будучи вставленным в отверстие под шкворень, сформированное во втором элементе.

Перечень ссылочных позиций

1, 201, 301, 401, 501 - дисковое тормозное устройство;

2 - дисковый ротор;

3, 4 - фрикционная накладка;

5, 205, 305, 405, 505 - суппорт;

6 - держатель (первый элемент);

7 - цилиндр;

8, 208, 308, 408, 508 - механизм скольжения;

31, 41 - фрикционный элемент;

60 - подвеска (неподвижный участок);

61 - монтажная поверхность;

63 - посадочное отверстие (углубленный участок);

70 - первый элемент цилиндра (второй элемент);

71 - второй элемент цилиндра (третий элемент);

72 - поворотный механизм;

73 - прижимной актуатор;

74 - поршень (прижимающий элемент);

78 - поворотный шкворень;

80, 380, 380А, 480 - скользящий штифт;

282, 382, 482, 582 - механизм регулировки;

283 - толкающий участок;

383, 383А - гильза;

480a - полый участок;

483 - выдвижной элемент;

583, 583a - плоская пружина (упругий элемент);

584 - размещающая канавка;

X1 - ось вращения; и

X2 - ось поворота.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО АВТОМОБИЛЯ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683911C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ С ВОЗВРАТНЫМ УСТРОЙСТВОМ И ТОРМОЗНОЙ НАКЛАДКОЙ | 2013 |

|

RU2630265C2 |

| ДИСКОВЫЙ ТОРМОЗ | 2018 |

|

RU2713663C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2684706C1 |

| ДИСКОВЫЙ ТОРМОЗ С ЖЕСТКОЗАКРЕПЛЕННЫМ СУППОРТОМ, ИМЕЮЩИЙ МАЛЫЙ КОЭФФИЦИЕНТ ВЗАИМНОГО ПЕРЕКРЫТИЯ | 2001 |

|

RU2269695C2 |

| ДИСКОВЫЙ ТОРМОЗ, В ЧАСТНОСТИ, ДЛЯ ГРУЗОВОГО АВТОМОБИЛЯ | 2007 |

|

RU2448288C2 |

| ДИСКОВЫЙ ТОРМОЗ, СУППОРТ ТОРМОЗА И ПОВОРОТНЫЙ РЫЧАГ ТОРМОЗА | 2015 |

|

RU2669183C2 |

| ДИСКОВЫЙ ТОРМОЗ ГРУЗОВОГО АВТОМОБИЛЯ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2017 |

|

RU2722516C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2694692C1 |

| ДИСКОВЫЙ ТОРМОЗ С ВИЛКОЙ ДЕРЖАТЕЛЯ УМЕНЬШЕННОГО РАЗМЕРА | 2005 |

|

RU2394175C2 |

Группа изобретений относится к области машиностроения, а именно к дисковым тормозам транспортных средств. Дисковое тормозное устройство включает дисковый ротор, фрикционную накладку, первый, второй и третий элементы. Дисковый ротор вращается вокруг оси вращения. Фрикционная накладка расположена напротив фрикционной поверхности дискового ротора. Первый элемент расположен на неподвижном участке на стороне кузова транспортного средства. Второй элемент поддерживается с возможностью скольжения посредством механизма скольжения относительно первого элемента. Третий элемент удерживает фрикционную накладку и поддерживается с возможностью поворота, с осью поворота вдоль радиального направления дискового ротора в качестве центра поворота, посредством поворотного механизма относительно второго элемента. Суппорт, удерживающий фрикционную накладку, вращается вокруг оси вращения и содержит первый, второй и третий элементы. Достигается снижение постороннего шума. 2 н. и 11 з.п. ф-лы, 22 ил.

1. Дисковое тормозное устройство, отличающееся тем, что оно содержит:

дисковый ротор, который вращается вокруг оси вращения;

фрикционную накладку, которая находится напротив фрикционной поверхности дискового ротора;

первый элемент, расположенный на неподвижном участке на стороне кузова транспортного средства;

второй элемент, который поддерживается с возможностью скольжения посредством механизма скольжения относительно первого элемента; и

третий элемент, который удерживает фрикционную накладку и поддерживается с возможностью поворота, с осью поворота вдоль радиального направления дискового ротора в качестве центра поворота, посредством поворотного механизма относительно второго элемента.

2. Устройство по п. 1, отличающееся тем, что ось поворота параллельна монтажной поверхности первого элемента и неподвижного участка.

3. Устройство по п. 1 или 2, отличающееся тем, что ось поворота проходит через ось вращения дискового ротора.

4. Устройство по п. 1 или 2, отличающееся тем, что ось поворота ортогональна оси вращения дискового ротора.

5. Устройство по п. 1 или 2, отличающееся тем, что оно содержит прижимающий элемент, который прижимает фрикционную накладку к фрикционной поверхности дискового ротора, при этом ось поворота проходит через диапазон, где прижимающий элемент прижимает фрикционную накладку относительно кругового направления оси вращения дискового ротора.

6. Устройство по п. 1 или 2, отличающееся тем, что механизм скольжения имеет углубленный участок, расположенный на одном из первого элемента и второго элемента, скользящий штифт, расположенный на другом из первого элемента и второго элемента и вставленный в углубленный участок, и механизм регулировки, регулирующий зазор между углубленным участком и скользящим штифтом.

7. Устройство по п. 6, отличающееся тем, что механизм регулировки уменьшает зазор.

8. Устройство по п. 6, отличающееся тем, что механизм регулировки толкает скользящий штифт к внутренней стенке углубленного участка.

9. Устройство по п. 6, отличающееся тем, что механизм регулировки имеет толкающий участок, который расположен на одной стороне конечного участка скользящего штифта и формирует усилие, которое толкает скользящий штифт к одной внутренней стенке углубленного участка посредством подталкивания к другому из первого элемента и второго элемента снаружи углубленного участка.

10. Устройство по п. 6, отличающееся тем, что механизм регулировки имеет гильзу, которая размещена внутри углубленного участка и расположена между углубленным участком и скользящим штифтом.

11. Устройство по п. 6, отличающееся тем, что скользящий штифт имеет полый участок внутри, а механизм регулировки имеет выдвижной участок, который выталкивает скользящий штифт наружу изнутри полого участка.

12. Устройство по п. 6, отличающееся тем, что механизм регулировки имеет упругий элемент, который расположен внутри углубленного участка и формирует усилие, которое толкает скользящий штифт к одной внутренней стенке углубленного участка.

13. Суппорт, удерживающий фрикционную накладку, расположенную напротив фрикционной поверхности дискового ротора, который вращается вокруг оси вращения, отличающийся тем, что он содержит:

первый элемент, расположенный на неподвижном участке на стороне кузова транспортного средства;

второй элемент, который поддерживается с возможностью скольжения посредством механизма скольжения относительно первого элемента; и

третий элемент, который удерживает фрикционную накладку и поддерживается с возможностью поворота, с осью поворота вдоль радиального направления дискового ротора в качестве центра поворота, посредством поворотного механизма относительно второго элемента.

| JP H07305734 A, 21.11.1995 | |||

| JP 2004509302 A, 25.03.2004 | |||

| JP S60109626 A, 15.06.1985 | |||

| ДИСКОВЫЙ ТОРМОЗ ПОВЫШЕННОЙ БЕЗОПАСНОСТИ | 1994 |

|

RU2128794C1 |

Авторы

Даты

2015-09-27—Публикация

2011-12-02—Подача