Изобретение относится к дисковому тормозу согласно ограничительной части пункта 1 формулы изобретения. Изобретение относится также к тормозному суппорту и поворотному рычагу тормоза.

Для легковых и для грузовых автомобилей предпочтительны дисковые тормоза. Обычная конструкция дискового тормоза включает тормозной суппорт с внутренним механизмом, как правило, две тормозные накладки и тормозной диск. На внутренний механизм, также называемый зажимным механизмом, от источника силы, например от пневматического цилиндра, через шток поршня передают силовой момент, усиливают его механизмом эксцентрика и в качестве зажимной силы передают через трубки с резьбой, называемые также пуансонами, шпинделями с винтовой нарезкой, резьбовыми штоками, нажимными пуансонами и т.п., посредством упоров на тормозные колодки и тормозной диск, причем резьбовые штоки компенсируют износ тормозного диска и тормозных колодок.

Зажимные силы через обе тормозные колодки действуют на тормозной диск, замедляя его вращение в зависимости от величины прижимной силы. Тормозную колодку со стороны прижимной силы называют зажимной (внутренней/активной) колодкой. Другая колодка расположена с другой стороны тормозного диска, контактирует с мостом суппорта и ее называют ответной (внешней/реактивной) колодкой. В процессе торможения зажимная тормозная колодка совершает движение в сторону тормозного диска. В момент ее контакта с тормозным диском тормозной суппорт с ответной тормозной накладкой под действием возникающей противосилы начинает движение в сторону тормозного диска. В момент контакта реактивной тормозной колодки с тормозным диском возникает эффект торможения.

Дисковые тормоза подразделяются на тормоза аксиального и радиального действия. Эти понятия относятся к направлению зажимной силы зажимного механизма относительно тормозного диска. В тормозе аксиального типа действия зажимная сила действует на тормозной диск в аксиальном направлении, т.е. в направлении оси тормозного диска. В тормозе радиального действия сила зажимного механизма действует на тормозной диск в радиальном направлении тормозного диска.

Обычные тормоза радиального действия включают, по меньшей мере, два корпуса или две детали тормозного суппорта. Это считается недостатком с точки зрения количества деталей и необходимых уплотнительных поверхностей.

В силу снижения веса и стоимости в области автомобилестроения, в частности для грузовых автомобилей, существует постоянная необходимость в оптимальных по стоимости и весу дисковых тормозах при максимально постоянной и высокой мощности, а также с меньшим количеством деталей.

Задача настоящего изобретения состоит в том, чтобы предложить усовершенствованный дисковый тормоз.

Другая задача состоит в том, чтобы предложить усовершенствованный тормозной суппорт.

Еще одна задача состоит в том, чтобы предложить усовершенствованный поворотный рычаг тормоза.

Первая задача решена посредством дискового тормоза, охарактеризованного признаками пункта 1 формулы изобретения.

Вторая задача решена посредством тормозного суппорта, охарактеризованного признаками пункта 25 формулы изобретения.

Третья задача решена посредством поворотного рычага тормоза, охарактеризованного признаками пункта 26 формулы изобретения.

Предложен дисковый тормоз с меньшим числом деталей по сравнению с существующим уровнем техники, причем одновременно с улучшенным распределением сил в структуре тормозного суппорта. Кроме этого обеспечено сокращение количества уплотняющих поверхностей.

Дисковый тормоз по данному изобретению, предпочтительно пневматический, в частности для грузового автомобиля, включающий прижимной механизм с поворотным тормозным рычагом, по меньшей мере один шпиндельный узел с соответственно завинченным в мост резьбовым штоком, тормозной суппорт, в частности плавающий суппорт, охватывающий предпочтительно в виде рамы край тормозного диска, причем суппорт тормоза включает зажимную зону и гребень суппорта, соединенные между собой стяжками, причем зажимной механизм с тормозным поворотным рычагом установлен на зажимной стороне тормозного диска в зажимной зоне суппорта. По признакам зажимная зона суппорта включает: первую зону, в которой размещены зажимной механизм и силовой участок тормозного поворотного рычага, вторую зону, выполненную в виде корпуса рычага с участком тормозного поворотного рычага, причем между первой и второй зонами проходит опорная стенка с опорным участком, образующим поворотную опору тормозного поворотного рычага с проходящей параллельно тормозному диску осью тормозного поворотного рычага.

Такое выполнение тормозного суппорта обеспечивает уменьшение пространства, необходимого для дискового тормоза и более свободный доступ к оси соответствующего автотранспортного средства.

В одном из вариантов выполнения предусмотрены два шпиндельных узла, каждый с завинченным в мост резьбовым штоком. Это обеспечивает расширение сферы применения.

Устройство зажимной зоны обеспечивает за счет разделения на два участка особенно компактную по высоте зажимной зоны тормозного суппорта конструкцию. Так например, первый участок зажимной зоны включает, по меньшей мере дно, проходящее главным образом параллельно участку верхней стенки зажимной зоны.

Кроме этого такая компактная конструкция обеспечивает сокращение уплотняющих поверхностей вследствие возможности монолитного выполнения суппорта.

Первый участок, по меньшей мере частично, отделен от второго участка опорной стенкой. При этом особенно предпочтительно, чтобы опорная стенка проходила параллельно тормозному диску и была соединена, по меньшей мере, с нижней стенкой. В этом случае она образует поворотную опору для тормозного поворотного рычага, причем за счет этого одновременно обеспечена возможность его легкой установки путем простого задвигания, не смотря на его относительно большую длину. Возможность задвигания обеспечена наличием между опорным участком опорной стенки и внутренней стороной верхней стенки сквозного промежутка между первым участком и вторым участком прижимной зоны.

Второй участок прижимной зоны также содержит нижнюю стенку, проходящую, в основном, параллельно следующему участку верхней стенки зажимной зоны. Это обеспечивает указанную выше компактную конструкцию.

Также предпочтительно наличие в следующем участке верхней стенки зажимной зоны во втором участке оконечной зоны корпуса рычага фланца с отверстием для крепления силового привода дискового тормоза. Таким образом отпадает необходимость в дополнительной детали для крепления источника силы, например пневмоцилиндра. Фланец с различными монтажными/посадочными размерами изготавливают, например, методом механической обработки.

В другом варианте осуществления изобретения на нижней стенке корпуса рычага на ее внутренней стороне выполняют выступающий к внутренней стороне корпуса рычага упорный участок с упорной поверхностью, расположенной ниже отверстия фланца. Эта упорная поверхность вместе с упорной поверхностью тормозного поворотного рычага, в частности с участком рычага в корпусе рычага, выполняет роль ограничителя хода. Соответствующая механическая обработка этих двух взаимодействующих упорных поверхностей обеспечивает возможность применения суппорта, по меньшей мере, для двух различных тормозов.

Также предложено наличие во втором участке прижимной зоны суппорта задней стенки, параллельной опорной стенке. С одной стороны, это экономит монтажное пространство и, с другой стороны, обеспечивает прочность кожуха рычага.

Параллельные верхней стенке нижние стенки, а также параллельные друг другу и расположенные под прямым углом к последним опорная стенка и задняя стенка обеспечивают возможность выполнения тормозного суппорта в виде литой детали только с одной или с двумя сердцевинами с цековкой.

Особенно предпочтительно соединение опорной стенки со скошенной опорной стенкой, причем скошенная опорная стенка проходит в направлении от тормозного диска под углом к оси тормозного диска и соединена с нижней стенкой второго участка. Боковые стенки образуют так называемый внешний карман, обеспечивающий оптимизацию развесовки и отливки.

Также предпочтительно, чтобы скошенная опорная стенка образовывала с нижней стенкой угол, не равный 0°. Угол может составлять, например, от 15° до 45°, предпочтительно 30°. Это обеспечивает при торможении эффективное распределение сил в тормозном суппорте.

Предпочтительную прочность и оптимированность по развесовке другого варианта осуществления изобретения обеспечивает продольное сужение поперечного сечения корпуса рычага в направлении к тормозному диску, начинающееся от места соединения скошенной опорной стенки с нижней стенкой и заканчивающееся у опорной стенки или у сквозного промежутка.

Для компактности конструкции и одновременно неизменной или улучшенной производительности, а также для простого монтажа предложена изогнутая, зауженная в продольном направлении форма тормозного поворотного рычага с телом рычага, включающим боковые участки, продольное ребро жесткости и, по меньшей мере, участок подпятника.

Особенно прочное и компактное исполнение обеспечено наличием в теле тормозного поворотного рычага рычажного участка и силового участка, соединенных на нижней стороне рычага продольным ребром жесткости.

В другом варианте осуществления изобретения рычажный участок включает приводной конец, предназначенный для взаимодействия с поршневым штоком силового устройства своим приводным участком на верхней стороне, причем приводной конец включает упорную поверхность на нижней стороне, противоположной приводному участку. Выше была упомянута механическая обработка упорной поверхности и ее предпочтительность для взаимодействия с упорной поверхностью на нижней стенке корпуса рычага.

Также предложено наличие в силовом участке тела рычага центральной перемычки, приблизительно полукруглой формы, с двух сторон которой расположено по полукруглому участку подпятника с соответствующими поверхностями подпятников, причем центральная распорка выступает за участки подпятников. Это предпочтительно снижает относительные движения тормозного поворотного рычага в случае размещения выступающей за участки подпятников центральной перемычки в направляющей моста, что обеспечивает прохождение тормозного поворотного рычага в направлении оси тормозного поворотного рычага с геометрическим замыканием.

В другом варианте осуществления изобретения на противоположной поверхностям подпятников участков подпятников стороне отформовано опорное гнездо с приблизительно полукруглым поперечным сечением, причем центральная линия опорного гнезда идентична оси тормозного поворотного рычага. Такая система опор обеспечивает прочный гистерезис с большим сроком службы.

Для обеспечения необходимого эксцентриситета силового участка тормозного поворотного рычага центральная линия опорного гнезда расположено эксцентрично центру радиусов полукруглых поверхностей подпятников участка подпятников.

Также предложено, чтобы радиус опорного гнезда был меньше радиуса поверхностей подпятников участков подпятников примерно в 0,6…0,4 раза. Это обеспечивает возможность простой установки тормозного поворотного рычага за счет изогнутой, максимально зауженной формы тормозного поворотного рычага.

Особенно предпочтительно монолитное изготовление тормозного суппорта. Это сокращает количество уплотняющих поверхностей и количество деталей.

В одном из вариантов осуществления изобретения дисковый тормоз включает регулировочное устройство.

Дисковый тормоз выполнен в виде тормоза радиального действия.

Тормозной суппорт по данному изобретению предложен для вышеописанного дискового тормоза.

Тормозной поворотный рычаг согласно данному изобретению предназначен для вышеописанного дискового тормоза.

Далее изобретение более подробно описано на основе примеров его осуществления с привлечением чертежей, на которых представлено следующее:

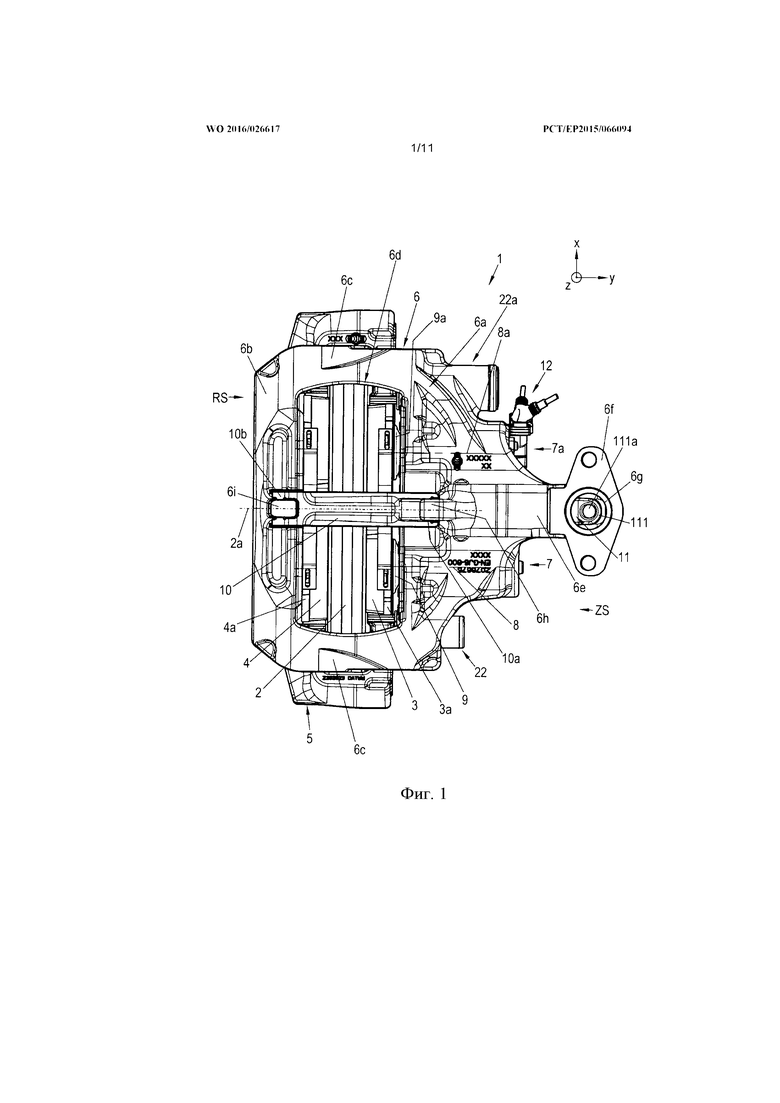

фиг.1 – схема вертикальной проекции примера выполнения дискового тормоза согласно данному изобретению;

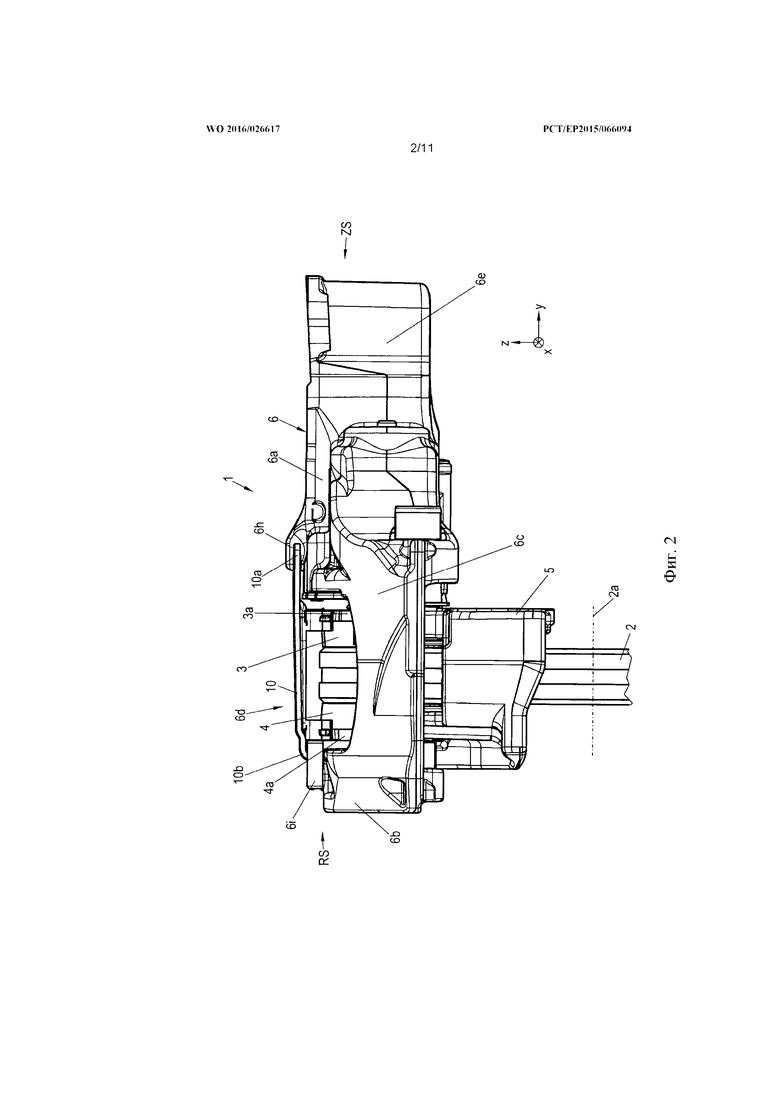

фиг.2 – схема боковой проекции дискового тормоза по фиг.1 согласно данному изобретению;

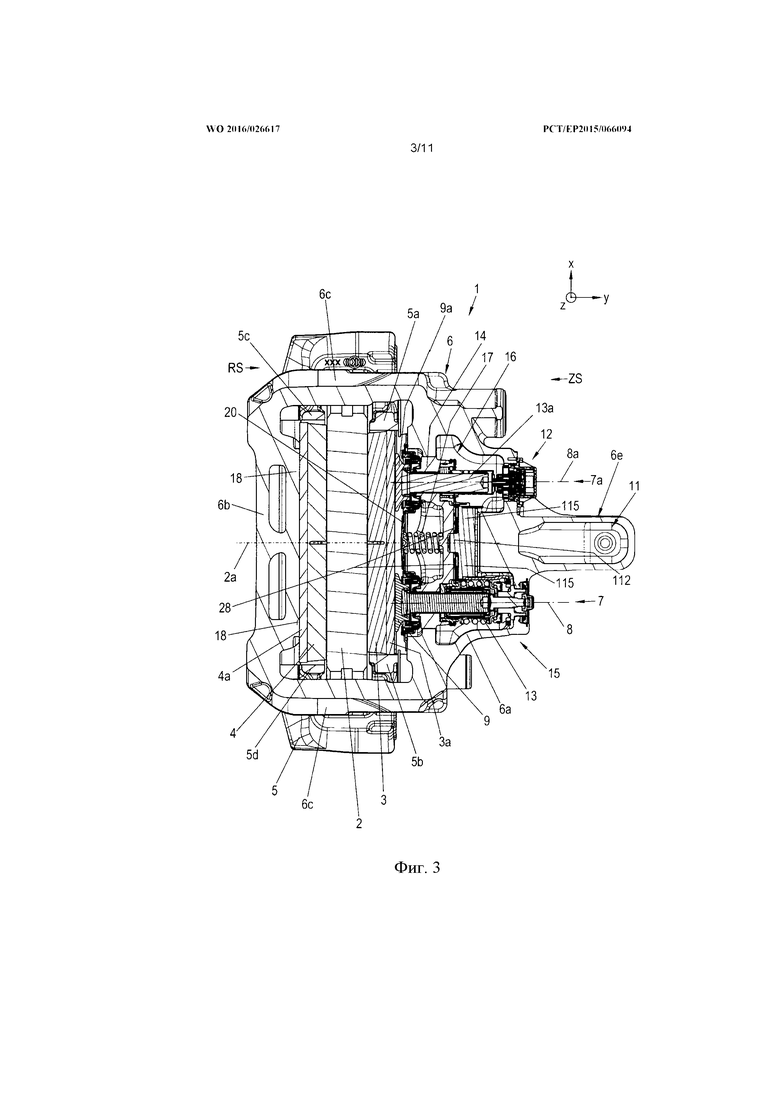

фиг.3 – схема дискового тормоза согласно данному изобретению в разрезе;

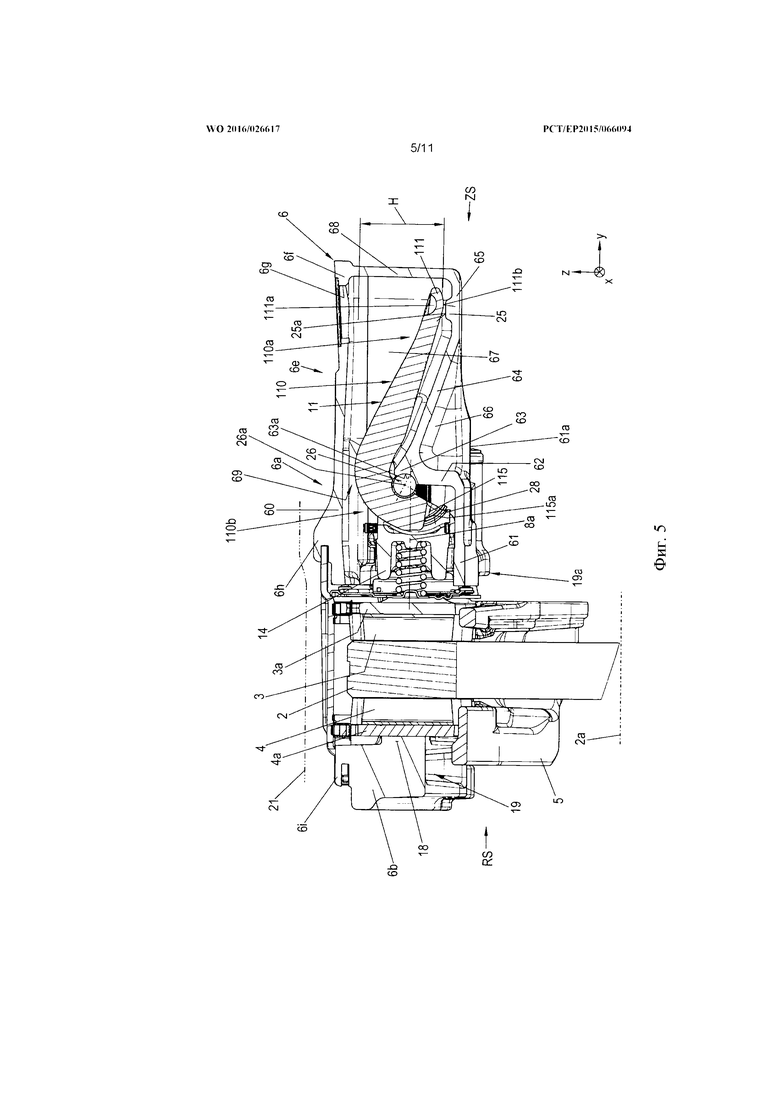

фиг.4 – 5 – схемы дискового тормоза по фиг.2 согласно данному изобретению в разрезе;

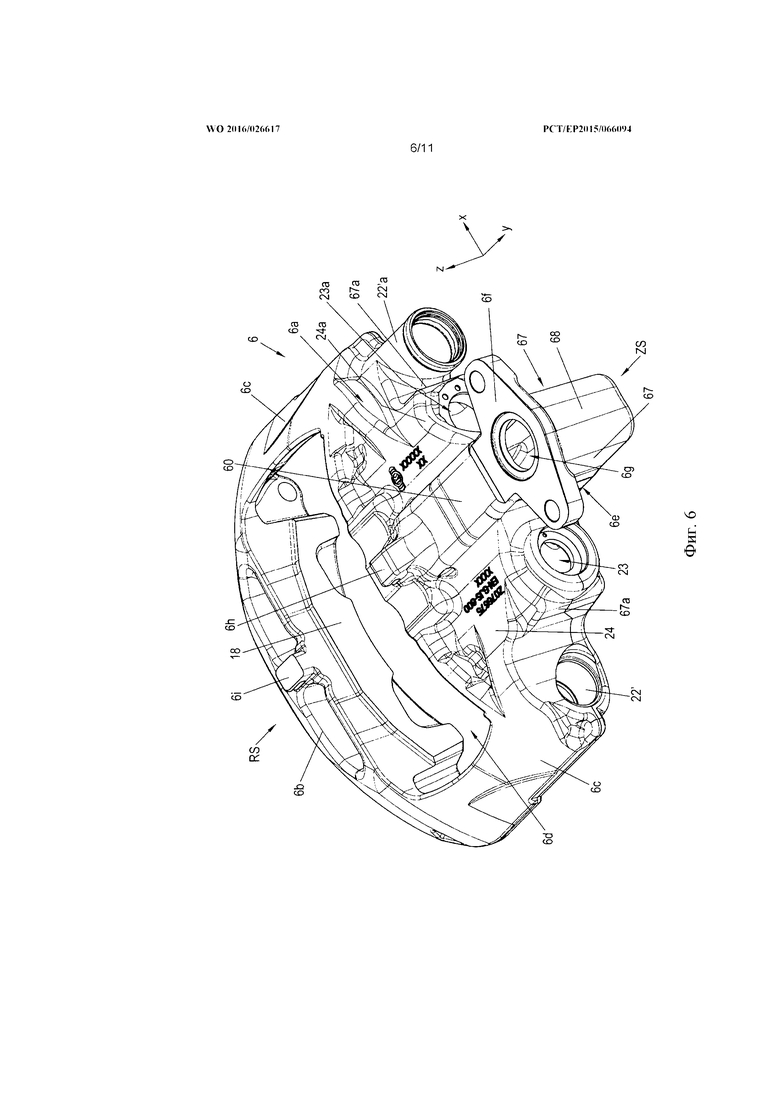

фиг.6 – 7 – схемы аксонометрии дискового тормоза по фиг.1 и 2 согласно данному изобретению;

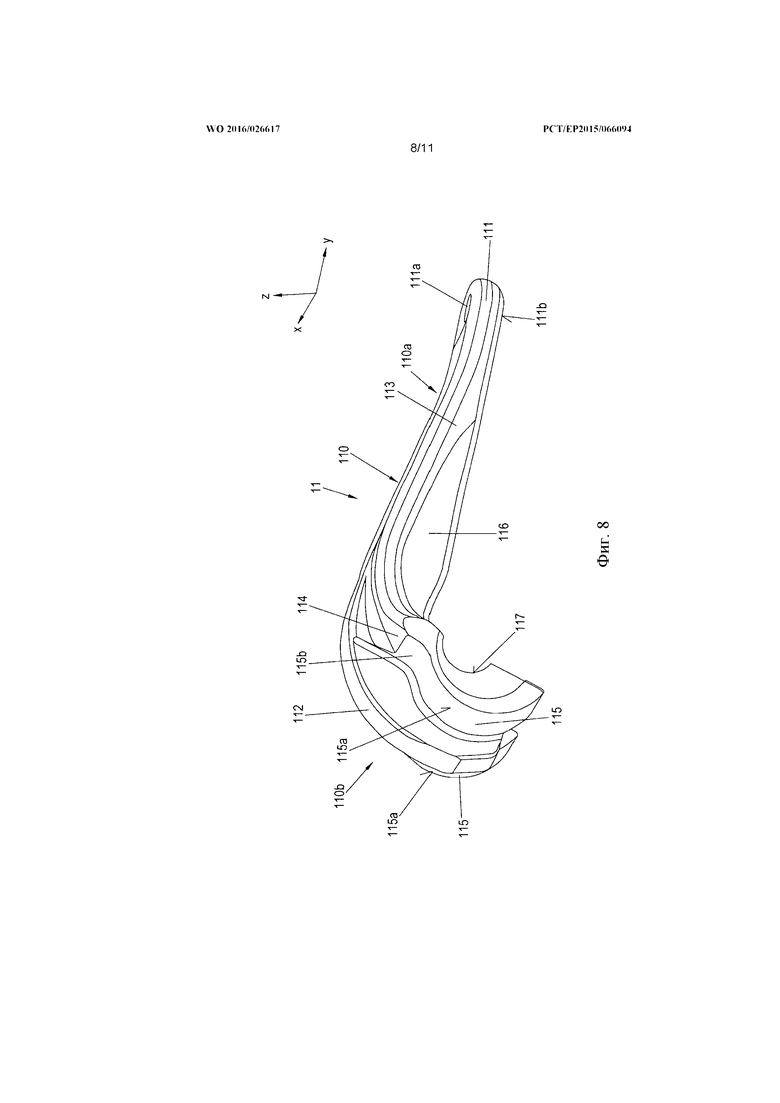

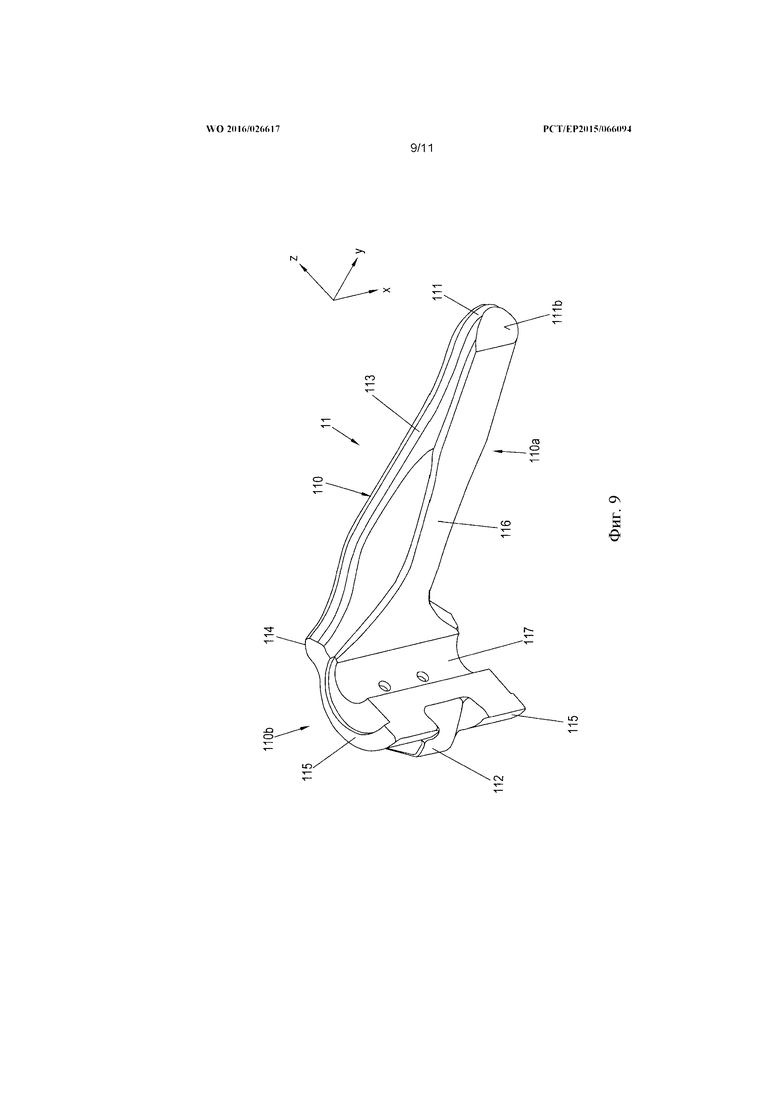

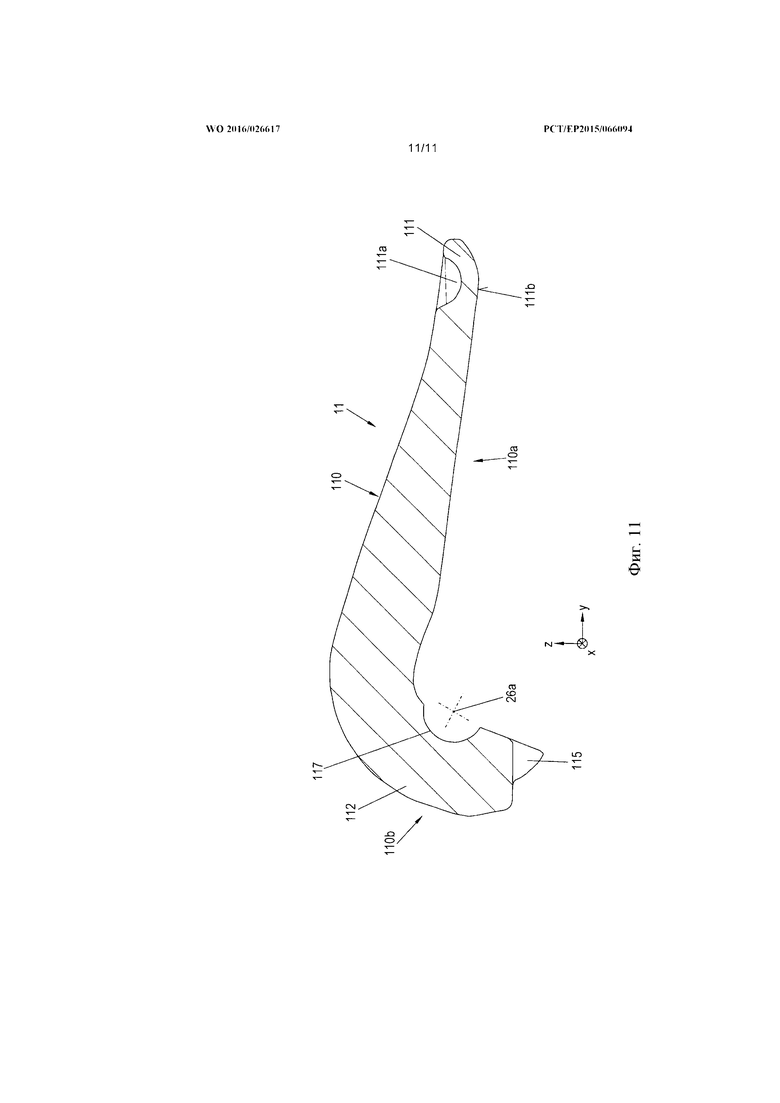

фиг.8 – 11 – схемы тормозного поворотного рычага дискового тормоза согласно данному изобретению по фиг.1 и 2.

Указанные на фигурах координаты x, y, z служат для облегчения ориентирования.

Условным обозначением ZS отмечена зажимная сторона дискового тормоза 1, а условным обозначением RS указана обратная сторона дискового тормоза 1.

На фиг.1 показана схема вертикальной проекции примера выполнения дискового тормоза 1 по данному изобретению. На фиг.2 показана схема боковой проекции дискового тормоза 1 по фиг.1 согласно данному изобретению. На фиг.3 показана схема дискового тормоза по данному изобретению в разрезе в плоскости x-y.

Дисковый тормоз 1 включает тормозной диск 2 с осью 2а тормозного диска. Тормозной диск 2 расположен в плоскости x-z, причем ось 2а дискового тормоза проходит в направлении y. На зажимной стороне тормозного диска 2 установлена активная тормозная колодка 3 с базой 3а накладки. Другая, реактивная тормозная колодка 4 с базой 4а накладки установлена на обратной стороне тормозного диска 2. Тормозные колодки 3 и 4 размещены каждая в установочном гнезде щита 5 тормозного механизма (фиг.3). Щит 5 тормозного механизма установлен стационарно на соответствующем транспортном средстве, что подробно не показано. Активная тормозная колодка 3 с зажимной стороны подвижно закреплена в х-направлении с двух сторон в своем установочном гнезде так называемыми клыками 5а, 5b щита тормозного механизма, проходящими в z-направлении. Реактивная тормозная колодка 4 установлена аналогично между клыками 5с, 5d щита тормозного механизма. В этом примере выполнения активная тормозная колодка 3 в х-направлении короче реактивной тормозной колодки 4. Это ясно видно из фиг.3.

Дисковый тормоз 1 является так называемым тормозом радиального действия, т.е. действие зажимной силы в зажимном механизме с зажимной стороны ZS направлено относительно тормозного диска 2 в радиальном направлении, в данном случае в направлении z.

Тормозной диск 2 в краевой зоне подобно раме охватывает выполненный в виде плавающего суппорта тормозной суппорт 6. Тормозной суппорт 6 включает зажимную зону 6а, гребень 6b суппорта, две стяжки 6с и корпус 6е рычага с фланцем 6f.

Зажимной участок 6а расположен с зажимной стороны ZS и включает зажимной механизм дискового тормоза 1. Зажимной механизм будет рассмотрен ниже. Гребень суппорта расположен на обратной стороне RS, причем виртуальная продольная ось гребня 6b проходит в х-направлении. Две стяжки 6с расположены над тормозным диском 2, причем их виртуальные продольные оси проходят параллельно друг другу и параллельно оси 2а тормозного диска в y-направлении. Обе стяжки 6с прочно скреплены между собой на соответствующих сторонах концом зажимного участка 6а и концом гребня 6b суппорта и выполнены монолитно с последними, например в виде литой детали. При этом зажимная зона 6а, гребень 6b суппорта и обе стяжки 6с образуют между собой монтажное отверстие 6d, сквозь которое тормозные накладки 3, 4 можно вставить и вынуть их из установочных гнезд в щите 5 тормозного механизма слева и справа от тормозного диска 2.

Тормозной суппорт 6 установлен посредством подпятников 22, 22а на щите 5 тормозного механизма не показанным подробно образом с возможностью перемещения и будет описан ниже на основе фиг. 6 и 7.

Тормозные колодки 3, 4 закреплены в их установочных гнездах в щите 5 тормозного механизма посредством скобы 10 накладок. Скоба 10 накладок проходит над тормозным диском 2 в направлении оси 2а тормозного диска в у-направлении и перекрывает монтажное отверстие 6d тормозного суппорта 6. Скоба 10 накладок закреплена оконечным участком 10а с прижимной стороны в гнезде 6h накладки на верхней стороне зажимного участка 6а тормозного суппорта 6. Обратный оконечный участок 10b скобы 10 накладок закреплен в другом гнезде 6i накладки на верхней стороне гребня 6b тормозного суппорта 6. При этом нижняя сторона скобы 10 накладок контактирует с пружинными защелками (отдельно не показаны) тормозных колодок 3, 4.

Дисковый тормоз 1 выполнен в данном случае в виде двухпоршневого тормоза с двумя шпиндельными узлами 7, 7а, каждый с резьбовым штоком 13, 13а. Резьбовые штоки 13, 13а называют также трубками с резьбой, резьбовыми пуансонами, ходовыми винтами или нажимными винтами. Оси вращения шпиндельных узлов 14, 14а обозначены как оси 8, 8а шпинделей.

Фрикционная накладка 3 на зажимной стороне соединена своей базой 4а фрикционной накладки с резьбовыми штоками 13, 13а шпиндельных узлов 7, 7а соответственно посредством упоров 9, 9а. Упоры 9, 9а расположены соответственно на концах резьбовых штоков 13, 13а.

Тормозную колодку 4 на обратной стороне называют также реактивной тормозной колодкой 4 и она закреплена в тормозном суппорте 6 своей базой 4а фрикционной накладки на другой стороне тормозного диска 2, т.е. на обратной стороне RS. При этом направленная к обратной стороне RS сторона базы 4а фрикционной накладки контактирует с гребнем 6b суппорта через направленный в сторону тормозного диска 2 нажимной участок 18 гребня 6b суппорта. Нажимной участок 18 проходит в х-направлении параллельно тормозному диску 2 и под прямым углом к оси 2а тормозного диска 2.

Резьбовые штоки 13, 13а имеют каждый внешнюю резьбу и установлены соответственно в мосте 14 в предназначенной для них внутренней резьбе с возможностью проворота. Мост 14 называют также поперечиной, он расположен в зажимной зоне 6а тормозного суппорта 6, проходит в х-направлении и является частью зажимного механизма.

Мост 14 и, тем самым, резьбовые штоки 13, 13а приводят тормозной поворотный рычаг 11 с осью 26а вращения тормозного поворотного рычага (Фиг.4, 5), проходящей под прямым углом к оси 2а тормозного диска. Тормозной поворотный рычаг 11 будет подробно описан ниже, он взаимодействует с мостом 14 посредством участков 115 подпятников (фиг.4, 5; 8-11) и опорных сегментов 28 (фиг.4, 5). Центральная перемычка 112 (фиг.4, 5; 8-11) тормозного поворотного рычага 11 проведена в мосте 14 по направляющей (не показано) и образует в мосте 14 водило рычага в положительном и отрицательном х-направлении, что уменьшает относительные движения. Тормозной поворотный рычаг 11 расположен в плоскости y-z внутри зажимной зоны 6а и внутри корпуса 6е рычага тормозного суппорта 6 (фиг.4, 5). Это будет подробно рассмотрено ниже. Расположенный в оконечной зоне корпуса 6е рычага ниже фланца 6f тормозного суппорта 6 приводной конец 111 тормозного поворотного рычага 11 включает приводной участок 111, направленный вверх к фланцу 6f. Фланец 6f с выполненным в нем отверстием 6g предназначен для крепления пневмоцилиндра (не показано) или другого силового источника, проходящего в направлении z и взаимосвязанного штоком поршня (не показано) с приводным участком 111а приводного конца 111 тормозного поворотного рычага 11. Таким образом на приводной конец 111 тормозного поворотного рычага 11 подают силовой момент. Это будет рассмотрено ниже.

Мост 14 выполнен с возможностью перестановки посредством тормозного поворотного рычага 11 в направлении оси 2а тормозного диска в y-направлении. Движение в сторону тормозного диска 2 называют движением зажимания, а движение в обратном направлении называют движением растормаживания. Возвратная пружина 17 установлена в центре моста 14 в соответствующем пазе моста 14 со стороны тормозной накладки и упирается в основание 20. Основание 20 называют также донной панелью и оно закрывает прижимную зону 6а со стороны тормозного диска 2, причем направленные в сторону тормозного диска 2 концы резьбовых штоков 13, 13а с участками соответствующих упоров 9, 9а проходят сквозь отверстия (не показаны) основания 20 с соответствующим уплотнением. Возвратная пружина 17 при движении растормаживания возвращает мост 14 в показанное на фиг.1 и 4 отпущенное положение дискового тормоза 1.

Дисковый тормоз 1 выполняют с различными силовыми приводами. Например, тормозной поворотный рычаг 11 приводят в действие сжатым воздухом от пневмоцилиндра. Устройство и действие пневматического дискового тормоза 1 соответственно описаны в DE 197 29 024 C1.

Промежуток между фрикционными накладками 3, 4 и тормозным диском 2 в расторможенном положении называют воздушным зазором. Этот зазор растет из-за износа фрикционных накладок и диска. Если не компенсировать этот износ, дисковый тормоз 1 не выйдет на свою максимальную производительность, так как не будет обеспечен рабочий ход зажимного механизма, т.е. рабочий ход или угол поворота тормозного поворотного рычага 11 вокруг оси 26а тормозного поворотного рычага 11 (фиг.4, 5).

В этом варианте осуществления на показанный на фиг.1 шпиндельный узел 7 на резьбовом штоке 13 соосно с центральной осью насажен регулировочный механизм 15. Под понятием «регулировка» понимают уменьшение воздушного зазора. Заданный воздушный зазор определен геометрией дискового тормоза 1 и является т.н. конструктивным воздушным зазором. Другими словами, регулировочный механизм 15 уменьшает существующий воздушный зазор до заданного значения при условии, если он больше установленного ранее воздушного зазора. Подробное описание такого регулировочного механизма 15 приведено в DE 10 2004 037 771 A1.

В показанном на фиг.1 верхнем шпиндельном узле 7а соосно с верхним шпиндельным узлом 7а, с его резьбовым штоком 13а и с осью 8а шпинделя установлен датчик 12. Датчик 12 предназначен для регистрирования износа фрикционных накладок 3, 4 и тормозного диска 2 и подробно не описан.

Оси 8, 8а шпинделей и ось 2а тормозного диска проходят параллельно друг другу.

Регулировочный механизм 15 взаимодействует посредством не указанного здесь привода с тормозным поворотным рычагом 11.

Резьбовые штоки 13 и 13а состыкованы с не описанным здесь синхронизатором 16 таким образом, что проворачивание резьбового штока 13 вокруг оси 8 шпинделя вызывает проворачивание другого резьбового штока 13а вокруг оси 8а шпинделя и наоборот.

Регулировочный механизм 15 проворачивает при регулировке вследствие износа фрикционных накладок 3, 4 и тормозного диска 2 нижний резьбовой шток 13, за счет чего синхронизатор 16 передает это вращательное движение резьбового штока 13 на другой резьбовой шток 13а. Синхронизатор 16 обеспечивает синхронное движение резьбовых штоков 13 и 13а шпиндельных узлов 7 и 7а в процессе регулировки (а также в процессе возврата в зависимости от вида регулировочного механизма 15, который может быть выполнен и для увеличения воздушного зазора) и регулировку при техническом обслуживании, например при замене тормозных колодок (ручной привод рабочего конца резьбового шпинделя 13, 13а или/и приводного конца регулировочного механизма 15).

При задействовании в процессе зажатия дискового тормоза 1 необходимую зажимную силу производит тормозной поворотный рычаг 11, установленный эксцентрично шпиндельным узлам 7, 7а и передающий ее на мост 14. Переданную таким образом на мост 14 зажимную силу оба шпиндельных узла 7, 7а, их резьбовые штоки 13, 13а с упорами 9, 9а передают на базу 3а фрикционной накладки тормозной колодки 3 с зажимной стороны и через тормозной суппорт 6, т.е. через стяжки 6с, на гребень 6b, а с него через нажимной участок 18 и на базу 4а фрикционной накладки тормозной колодки 4 с обратной стороны и затем на тормозной диск 2. В процессе этого шпиндельные узлы 7, 7а совершают движение в направлении тормозного диска 2. При контакте тормозной колодки 3 с зажимной стороны с тормозным диском 2 возникающая противосила сдвигает тормозной суппорт 6 с реактивной тормозной колодкой 4 также в направлении тормозного диска 2 в противоположном тормозной колодке 3 с зажимной стороны направлении. При соприкосновении реактивной тормозной колодки 4 с тормозным диском 2 возникает эффект торможения.

На фиг.4 и 5 показаны схемы дискового тормоза по фиг.2 согласно данному изобретению в разрезе. При этом на фиг.4 показано расторможенное положение дискового тормоза 1, а на фиг.5 - зажатое положение.

На обеих фиг.4 и 5 показан разрез в плоскости y-z, перпендикулярной оси 2а тормозного диска. При этом ясно видно, что гребень 6b тормозного суппорта 6 выполнен монолитно с нажимным участком 18.

Зажимная зона 6а включает две зоны. Первая зона обращена в сторону тормозного диска 2 и в ней размещены зажимный механизм с мостом 14 и возвратной пружиной 17, завинченные в мост 14 резьбовые штоки 13, 13а регулировочного механизма 15 (фиг.3) и силовой участок 110b тормозного поворотного рычага 11. Вторая зона – это корпус 6е рычага, примыкающий в положительном у-направлении к первой зоне. Между обеими зонами параллельно тормозному диску 2 расположена опорная стенка 62 с опорным участком 63 поворотной опоры тормозного поворотного рычага 11. Сверху опорного участка 63 опорной стенки 62 образован проход 69 между опорной стенкой и верхней стенкой 60, соединяющий обе зоны.

Зажимная зона 6а включает общую с корпусом 6е рычага верхнюю стенку 60. Верхняя стенка 60 проходит с небольшим изгибом от тормозного диска 2 в у-направлении, слева направо с небольшим подъемом в z-направлении, далее с понижением к фланцу 6f в отрицательном z-направлении. Фланец 6f выполнен на верхней стороне ровным в плоскости х-у и с отверстием 6g в z-направлении.

Проходящая до тормозного диска 2 первая зона зажимной зоны 6а окружена сверху верхней стенкой 60 и снизу – нижней стенкой 61. По бокам эта зона с двух сторон соответственно закрыта боковой стенкой 67а (Фиг.6, 7), а со стороны корпуса 6е рычага – опорной стенкой 62.

Нижняя стенка 61 проходит в плоскости х-у главным образом параллельно виртуальной плоскости х-у слегка изогнутой верхней стенки 60. Опорная стенка 62 приформована к правому концу нижней стенка 61 и проходит перпендикулярно нижней стенке 61 в плоскости х-у вверх в z-направлении. Верхний оконечный участок опорной стенки 62 выполнен с утолщением поперечного сечения, захватывающим опорный участок 63 с опорным гнездом 63а, проходящим в х-направлении перпендикулярно плоскости чертежа. Поперечное сечение опорного гнезда 63а выполнено в виде сегментов и охватывает под определенным углом цилиндрический штифт 26 круглого сечения. Центральная ось опорного гнезда 63а и центральная ось цилиндрического штифта 26 идентичны и вместе образуют ось 26а тормозного поворотного рычага.

Как следует из Фиг.5, ось 26а тормозного поворотного рычага проходит в z-направлении над осями 8, 8а шпинделей, эксцентрично им.

В тормозном поворотном рычаге 11 на стороне силового участка 110b, обращенного от тормозного диска 2 выполнено опорное гнездо 117, в которое помещен цилиндрический штифт 26 в опорном вкладыше 27. Тормозной поворотный рычаг 11 будет подробно описан ниже.

Между верхней стороной опорного участка 63 опорной стенки 62 и внутренней стороной верхней стенки 60 образовано свободное пространство в качестве прохода 69, длина которого в z-направлении примерно соответствует длине опорной стенки 62 в z-направлении.

К опорному участку 63 опорной стенки 62 приформована дополнительная скошенная опорная стенка 64, проходящая в у-направлении вправо через корпус 6е рычага вниз с уклоном в z-направлении и переходящая на своем окончании в дополнительную нижнюю стенку 65. Эта скошенная опорная стенка 64 образует с нижней стенкой 65, расположенной в плоскости х-у, угол, не равный 0°. Эту геометрию выбрали для приложения зажимных сил в тормозной суппорт 6, причем вывод сил из опорного участка 63 происходит с максимально плоским углом α в корпус 6е рычага и тем самым в тормозной суппорт 6. При этом установлено, что угол α, равный предпочтительно 30°, обеспечивает очень эффективное приложение сил.

Нижняя стенка 65 и нижняя стенка 61 могут проходить в одной и той же плоскости или в разных плоскостях, параллельных друг другу. Кроме этого нижняя стенка 65 проходит в этом случае главным образом параллельно виртуальной плоскости х-у верхней стенки 60, в частности параллельно верхней стороне фланца 6f.

Опорная стенка 62 и скошенная опорная стенка 64 образуют во внутреннем пространстве кожуха рычага клиновидную фигуру, называемую внешним карманом. Это обеспечивает оптимизацию развесовки и отливки тормозного суппорта 6. При этом скошенная опорная стенка 64 соединена с боковыми опорными стенками 66 (фиг.7), за счет чего кожух 6е рычага в этой зоне закрыт. Таким образом корпус 6е рычага сверху закрыт участком верхней стенки 60 с фланцем 6f, снизу – скошенной опорной стенкой 64 с ее боковыми опорными стенками 66 и нижней стенкой 65, а также участками нижней стенки 61а (фиг.7), слева – опорной стенкой 62 в сторону зажимной зоны 6а, с двух сторон боковых стенок 67 и справа по фиг.4, 5 – задней стенкой 68. Таким образом поперечное сечение корпуса 6е рычага сужается в продольном направлении в отрицательном у-направлении, начиная от соединения скошенной опорной стенки 64 с нижней стенкой 65 и до опорной стенки 62 или до прохода 69.

Задняя стенка 68 проходит в плоскости x-z и соединена с верхней стенкой 60, т.е. с фланцем 6f, с нижней стенкой 65 и с боковыми стенками 67.

Опорная стенка 62 и задняя стенка 68 проходят параллельно друг другу и донной пластине 20. Так как они проходят в плоскости x-z, они также параллельны тормозному диску 2.

Тормозной поворотный рычаг 11 имеет изогнутую, максимально зауженную в продольном направлении (у-направлении) (фиг.8-11) форму тела 110 рычага, заходящую сквозь проход 69 в корпус 6е рычага рычажным участком 110а тела 110 рычага с приводным концом 111. Рычажный участок 110а в зоне прохода 69 переходит в силовой участок 110b.

В центральной перемычке 112 тела 110 тормозного поворотного рычага 11 (фиг.8-11) в зоне силового участка 110b выполнены участки 115 подпятников. Далее они будут рассмотрены по фиг.8-11. Участки 115 подпятников включают поверхности 115а подпятников, обращенные в сторону тормозного диска 2 и взаимодействующие опорными сегментами 28, например сегментами игольчатого подшипника, с мостом 14.

Приводной участок 111а приводного конца 111 тормозного поворотного рычага 11 в показанном на фиг.4 расторможенном положении расположен под отверстием 6g тормозного суппорта 6. Тело 110 тормозного поворотного рычага 11 в этом положении расположено внутри корпуса 6е рычага тормозного суппорта 6 таким образом, что верхняя сторона тела 110 рычага проходит главным образом параллельно внутренней стороне участка верхней стенки 60 корпуса 6е рычага, причем приводной конец 111 заходит от внутренней стороны тормозного суппорта 6 определенной частью в отверстие 6g.

На нижней стороне приводного конца 111 тормозного поворотного рычага 11 выполнена упорная поверхность 111b, например путем механической металлорежущей обработки, например фрезерованием, расточкой. Упорная поверхность 111b в показано на Фиг.5 зажатом положении дискового тормоза 1 взаимодействует с неподвижной упорной поверхностью 25а упорного участка 25 тормозного суппорта 6. Упорный участок 25 выступает вовнутрь на внутренней стороне нижней стенки 65 тормозного суппорта. Упорная поверхность 25а этого упорного участка 25 также механически обработана, например путем фрезерования, расточки.

В зажатом положении (фиг.5) тормозной поворотный рычаг 11 повернут по часовой стрелке вокруг оси 26а тормозного поворотного рычага под воздействием поршневого штока пневмоцилиндра (не показан, но легко представляем). За счет эксцентрики силового участка 110b относительно осей 8, 8а шпинделей в плоскости х-у, проходящей по центру через плоскость продольной оси моста 14, воздействующее на приводной конец 111 тормозного поворотного рычага 11 зажимное усилие, усиленное соотношением плеч тормозного поворотного рычага 11, воздействует через участки 115 подпятников и опорные сегменты 28 на мост 14 таким образом, что сдвигает его в сторону тормозного диска 2 в отрицательном у-направлении с образованием эффекта торможения. Соотношение плеч тормозного поворотного рычага 11 образовано длиной участка 110b тела 110 рычага и длиной силового участка 110b, соотнесенных соответственно с осью 26а тормозного поворотного рычага.

При зажимании приводной участок 111 тормозного поворотного рычага 11 совершает движение по отрезку круговой траектории вокруг оси 26а тормозного поворотного рычага. Хорда этого отрезка круговой траектории обозначена как ход Н тормозного поворотного рычага 11.

На фиг.5 ясно показано, что в этом примере зажатого положения верхняя сторона тела 110 рычага проходит главным образом параллельно внутренней стороне скошенной опорной стенки 64 корпуса 6е рычага, причем упорная поверхность 111b приводного конца 111чуть-чуть не дошла до упорной поверхности 25а упорного участка 25. Упорные поверхности 111b и 25а ограничивают ход Н тормозного поворотного рычага 11.

Механическая обработка соответствующих упорных поверхностей 111b и 25а обеспечивает возможность реализации различных по длине ходов Н тормозного поворотного рычага 11 для различных видов дискового тормоза 1. Иначе говоря, из одной заготовки тормозного суппорта 6 можно изготовить, по меньшей мере, два варианта тормоза. Дополнительно к этому специальным образом обрабатывают поверхность фланца 6f на его верхней стороне.

Для дискового тормоза 1 в показанном варианте осуществления необходим тормозной поворотный рычаг 11, длина которого больше длины монтажного канала или монтажного отверстия 6d. Из этого следует, что тормозной поворотный рычаг 11 через отверстие зажимной зоны 6а, которое затем закроет донная пластина 20, должен быть заведен кожухом 6е рычага в зажимную зону 6а. Этому процессу заведения способствует изогнутая, максимально зауженная форма тормозного поворотного рычага 11. В первую очередь это обеспечено тем, что опирание тормозного поворотного рычага 11 на цилиндрический штифт 26 в опорном участке 63 тормозного суппорта 6 имеет меньший радиус, чем контропирание силовым участком 115 и опорным сегментом 25 на мост 14. Тормозной поворотный рычаг 11 ниже подробно рассмотрен по фиг.8-11.

В этом варианте осуществления гребень 6b тормозного суппорта 6 имеет на нижней стороне в зоне оси (не показано) транспортного средства значительно более большой зазор 19, чем зазор 19а на нижней стороне зажимной зоны 6а у внешней стороны нижней стенки 61. При этом зазор 19а проходит контрольную обработку для обеспечения максимального зазора с осью транспортного средства. Под «зазором» следует понимать промежуток между осью транспортного средства или осью тормозного диска и соответствующей нижней стороной тормозного суппорта 6.

Предложено также расположение опор 6h, 6i скобы 10 тормозных накладок на верхней стороне тормозного суппорта 6 с учетом огибающей 21 колесного диска соответствующего транспортного средства. Огибающая 21 колесного диска показана пунктирной линией, причем огибающая 21 обозначает внутренний диаметр колесного диска. Задний оконечный участок 10b скобы 10 накладок закреплен в дополнительной опоре 6i скобы на гребне 6b суппорта, причем дополнительная опора 6i скобы расположена намного ниже огибающей 21. Огибающая 21 колесного диска проходит от гребня 6b суппорта до начала зажимной зоны 6а с продолжением в у-направлении параллельно оси 2а тормозного диска, затем коротким уступом под углом вверх и дальше параллельно оси 2а тормозного диска. В соответствии с расположением этого уступа огибающей 21 опора 6h скобы для оконечного участка 10а скобы 10 накладок со стороны зажимной зоны 6а смещена дальше вправо, т.е. расположена с промежутком от начала зажимной зоны 6а или от начала верхней стенки 60. Это обеспечивает простую подгонку к огибающей 21 без необходимости вносить изменения в обод колеса.

В опорах 6h, 6i скобы для установки соответствующих концов 10а, 10b скобы 10 накладок выполнены шлицы, изготовленные путем простой механической обработки, например фрезерованием.

На фиг.6 и 7 показана аксонометрия тормозного суппорта 6 по данному изобретению дискового тормоза 1 согласно изобретению по фиг.1 и 2. На фиг.6 аксонометрия показана с зажимной стороны ZS сверху, а на фиг.7 показана аксонометрия нижней части тормозного суппорта 6.

Координаты х-, у-, z- соответствуют координатам предыдущих фигур.

На фиг.6 видно, что верхняя сторона зажимной зоны 6а тормозного суппорта 6 образует при взгляде сверху подобие треугольника. Основание этого виртуального треугольника является при этом линией в х-направлении с оконечными вершинами углов в точках соединения стяжек 6d с зажимной зоной 6а. От каждой из этих вершин углов проходит виртуальная линия в направлении корпуса 6е рычага, в котором эти виртуальные линии пересекаются в общей точке над осью 2а тормозного диска.

Если смотреть с зажимной стороны ZS, то зажимная зона 6а включает на каждой стороне в месте соединения со стяжками 6с гнездо 22’, 22’a подпятника для установки подпятника 22, 22а (фиг.1). Между левым гнездом 22’ подпятника и корпусом 6е рычага расположено гнездо 23 шпиндельного узла 7 (фиг.1, 3). С другой стороны корпуса 6е рычага расположено второе гнездо 23а для установки второго шпиндельного узла 7а (фиг.1, 3) между корпусом 6е рычага и вторым правым гнездом 22’a подпятника.

От вершин углов основания виртуального треугольника с двух сторон корпуса 6е рычага проходят торцевые поверхности 24, 24а, соединенные у зажимной зоны 6а и на кожухе 6е рычага с верхней стенкой 60. Торцевые поверхности 24, 24а выполняют функцию перекрытия и защиты от загрязнения расположенных под ними деталей.

На фиг.7 вид нижней стороны тормозного суппорта 6 поясняет расположение нижних стенок 61, 61а и 65. Видно также клинообразное углубление, образованное опорной стенкой 62, опорным участком 63, косой опорной стенкой 64 и боковыми опорными стенками 66.

На фиг.6 также ясно показана внутренняя сторона гребня 6b суппорта с нажимным участком 18, причем нажимной участок 18 полностью виден сквозь монтажное отверстие 6d.

Боковые стенки 67 корпуса 6е рычага проходят сначала от задней стенки 68 в отрицательном у-направлении параллельно друг другу и затем главным образом наклонно в направлении вершин углов основания виртуального треугольника. При этом они переходят в боковые стенки 67а, следующие контурам различных гнезд 22’, 22’a и 23, 23а или переходящие в них.

Тормозной суппорт 6 изготовлен в виде монолитной детали, например литой металлической детали. При этом в одном из вариантов осуществления необходима только одна сердцевина или две сердцевины с цековкой.

На фиг.8-11 показаны схемы тормозного поворотного рычага 11 дискового тормоза 1 по фиг.1 и 2 согласно данному изобретению.

На фиг.8 показана боковая аксонометрия, а на фиг.9 аксонометрия с нижней стороны тормозного поворотного рычага. На фиг.10 показан вид сбоку, а на фиг.11 вид в разрезе в вертикальной плоскости по продольной оси тормозного поворотного рычага 11.

Координаты х-, у-, z- соответствуют координатам предыдущих фигур.

Тормозной поворотный рычаг 11 включает тело 110 рычага с боковыми участками 113 и с продольным ребром жесткости 116 и участки 115 подпятников.

Корпус 110 рычага включает рычажный участок 110а и силовой участок 110b, соединенные на нижней стороне продольным ребром жесткости 116. Рычажный участок 110а рычага начинается на правом конце корпуса 110 рычага, называемом приводным концом 111 и слегка загнутом наверх, т.е. в z-направлении. На верхней стороне приводного конца 111 отформован приводной участок 111а, предназначенный для взаимодействия с поршневым штоком пневмоцилиндра или другого источника силы. На нижней стороне под приводным участком 111а выполнена упорная поверхность 111b, черновая или после механической обработки.

Рычажный участок 110а корпуса 110 рычага проходит в отрицательном у-направлении, начиная от приводного конца 111, сначала по верхней стороне прямым отрезком с утоньшением до уплотнителя, из которого выступает центральная перемычка 112.

Участок 110а тела 100 рычага проходит по ширине, т.е. по х-направлению обоими боковыми участками 113 сначала примерно на четверть общей длины рычажного участка 110а в отрицательном у-направлении. Затем боковые участки 113 расширяются в пределах примерно одной четверти длины участка 110а рычага соответственно на длину скоса в положительном и отрицательном х-направлении и набирают с закруглением определенную ширину, дополнительно увеличивающуюся в месте выхода центральной перемычки 112 до соответствующего перехода 114, каждый по дуге в положительном и отрицательном х-направлении.

На нижней стороне рычажного участка 110а в начале продольного ребра жесткости 116 выполнена упорная поверхность 111b под углом, обеспечивающим в зажатом положении (фиг.5) ее параллельность упорной поверхности 25а упорного участка 25 тормозного суппорта 25. От упорной поверхности 111b проходит продольное ребро жесткости 116 под рычажным участком 110а с шириной, равной ширине его верхней стороны и ширине боковых участков 113. Примерно через одну треть в отрицательном у-напрвлении продольное ребро жесткости 116 проходит с небольшим уклоном вниз, причем его ширина на обеих сторонах уменьшается по плавной дуге. В последней четверти длины участка 110а рычага продольное ребро жесткости 116 проходит с небольшим подъемом, причем его ширина по обеим сторонам увеличивается по типу треугольника до достижения ширины перехода 114 в х-направлении.

На высоте переходов 114 выступающая центральная перемычка 112 проходит с определенным радиусом вокруг оси 26а тормозного поворотного рычага против часовой стрелки полукругом вниз.

С каждой стороны полукруглой центральной перемычки 112 расположен участок 115 подпятника с соответствующей поверхностью 115а подпятника. Но выступающая центральная перемычка 112 заканчивается не на одной линии с участками 115 подпятников на конце полкруга, а сначала на участке с прямой поверхностью, проходящей главным образом под прямым углом в у-направлении и заканчивающейся в свободном пространстве между участками 155 подпятников.

В теле, образованном участками 115 подпятников, на соединенной с продольным ребром жесткости 116 нижней стороне отформовано опорное гнездо 117, проходящее в х-направлении с главным образом полукруглым поперечным сечением. Опорное гнездо 117 расположено на стороне силового участка 110b, обращенной к приводному концу 111 тела 110 рычага, и в нем установлен опорный вкладыш 27, на который опирается цилиндрический штифт 26 (фиг.4, 5). Центральная линия опорного гнезда 117 идентична оси 26а тормозного поворотного рычага. Но ось 26а тормозного поворотного рычага не является центром радиусов полукруглых участков 115 подпятников, а проходит эксцентрично к ним. Кроме этого радиус опорного гнезда 117 значительно меньше диаметра поверхностей 115а подпятников.

Боковые участки 113 за переходом 114 переходят через выход 115b инструмента в соответствующую поверхность 115а подпятников. Выход 115b инструмента закруглен при этом таким образом, чтобы центр его окружности находился над силовым участком 110b.

Поверхности 115b подпятников предназначены для взаимодействия с соответствующим опорным сегментом 28 (фиг.4, 5), как это было описано выше.

Тормозной поворотный рычаг 11 изготовлен монолитно. Поверхности 115а подпятников, центральную перемычку 112 и опорное гнездо 117 изготавливают соответствующим методом механической обработки, например фрезерованием, растачиванием.

Описанными выше примерами осуществления изобретение не ограничено. Его можно модифицировать в рамках приложенной формулы.

Например возможно выполнить тормозной поворотный рычаг 11 многосоставным, например из, по меньшей мере, двух участков, причем при такой многосоставности, по меньшей мере, два участка соединены между собой неразъемно, например сваркой.

Также возможно наличие в дисковом тормозе 1 только одного шпиндельного узла 7, 7а или более двух шпиндельных узлов 7, 7а.

Дисковый тормоз 1 может иметь вместо пневматического привода, например, электрический привод.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ТОРМОЗ И ТОРМОЗНАЯ КОЛОДКА | 2020 |

|

RU2777935C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683912C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ С БЛОКОМ СИНХРОНИЗАЦИИ | 2016 |

|

RU2698264C1 |

| ДИСКОВЫЙ ТОРМОЗ АВТОТРАНСПОРТНОГО СРЕДСТВА И ТОРМОЗНАЯ НАКЛАДКА | 2012 |

|

RU2606525C2 |

| ПНЕВМАТИЧЕСКИЙ ДИСКОВЫЙ ТОРМОЗ | 2009 |

|

RU2514538C2 |

| МНОГОПОРШНЕВОЙ ДИСКОВЫЙ ТОРМОЗ | 2012 |

|

RU2605960C2 |

| ДИСКОВЫЙ ТОРМОЗ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2703815C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА В ЧАСТНОСТИ ДЛЯ ГРУЗОВОГО АВТОМОБИЛЯ | 2016 |

|

RU2678936C1 |

| СЕНСОРНАЯ АППАРАТУРА И ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ С СЕНСОРНОЙ АППАРАТУРОЙ | 2015 |

|

RU2643323C1 |

| ДИСКОВЫЙ ТОРМОЗ, СОДЕРЖАЩИЙ ТОРМОЗНОЙ МЕХАНИЗМ | 2005 |

|

RU2304238C1 |

Группа изобретений относится к области транспортного машиностроения. Дисковый тормоз с пневмоприводом, в частности, для грузового автомобиля, включает зажимной механизм с тормозным поворотным рычагом, со шпиндельным узлом с завинченным в мост резьбовым штоком и тормозным суппортом, в частности плавающим, охватывающим на подобии рамы краевую зону тормозного диска.. Тормозной суппорт включает зажимную зону и гребень суппорта, соединенные друг с другом стяжками. Зажимной механизм с тормозным поворотным рычагом размещен с зажимной стороны тормозного диска. Зажимная зона тормозного суппорта включает первую зону, в которой размещены зажимной механизм и силовой участок тормозного поворотного рычага, а также вторую зону, выполненную в виде корпуса рычага и включающей рычажный участок тормозного поворотного рычага. Между первой зоной и второй зоной размещена опорная стенка с опорным участком, образующим поворотную опору тормозного поворотного рычага с параллельной тормозному диску осью тормозного поворотного рычага. Достигается снижение веса и уменьшение количества деталей тормоза. 3 н. и 23 з.п. ф-лы, 11 ил.

1. Дисковый тормоз (1) предпочтительно с пневмоприводом, в частности, для грузового автомобиля, содержащий зажимной механизм с тормозным поворотным рычагом (11), по меньшей мере, со шпиндельным узлом (7, 7а) с завинченным в мост (14) резьбовым штоком (13, 13а), тормозным суппортом (6), в частности плавающим суппортом, охватывающим предпочтительно в виде рамы краевую зону тормозного диска (2), причем тормозной суппорт (6) содержит зажимную зону (6а) и гребень (6b) суппорта, соединенные друг с другом стяжками (6с), причем зажимной механизм с тормозным поворотным рычагом (11) размещен в зажимной зоне (6а) тормозного суппорта (6) с зажимной стороны (ZS) тормозного диска (2), причем зажимная зона (6а) тормозного суппорта (6) содержит:

первую зону, в которой размещены зажимной механизм и силовой участок (110b) тормозного поворотного рычага (11),

вторую зону, выполненную в виде корпуса (6е) рычага и включающую рычажный участок (110а) тормозного поворотного рычага (11),

причем между первой зоной и второй зоной размещена опорная стенка (62) с опорным участком (63), образующим поворотную опору с осью (26а) тормозного поворотного рычага (11),

при этом поперечное сечение корпуса (6е) рычага сужается в продольном направлении к тормозному диску (2), начиная от соединения скошенной опорной стенки (64) с нижней стенкой (65) и заканчивая у опорной стенки (62) или прохода (69).

2. Дисковый тормоз по п. 1, отличающийся тем, что он содержит два или более шпиндельных узла (7, 7а), каждый с завинченным в мост (14) резьбовым штоком (13, 13а).

3. Дисковый тормоз по п. 1 или 2, отличающийся тем, что первая зона зажимной зоны (6а) имеет, по меньшей мере, нижнюю стенку (61, 61а), проходящую, в основном, параллельно участку верхней стенки (60) зажимной зоны (6а).

4. Дисковый тормоз по любому из пп. 1-3, отличающийся тем, что опорная стенка (62) проходит параллельно тормозному диску (2) и соединена, по меньшей мере, с одной нижней стенкой (61, 61а).

5. Дисковый тормоз по п. 4, отличающийся тем, что между опорным участком (63) опорной стенки (62) и внутренней стороной верхней стенки (60) образован проход (69) между первой зоной и второй зоной зажимной зоны (6а).

6. Дисковый тормоз по любому из пп. 1-5, отличающийся тем, что вторая зона зажимной зоны (6а) имеет нижнюю стенку (65), проходящую, в основном, параллельно другому участку верхней стенки (60) зажимной зоны (6а).

7. Дисковый тормоз по п. 6, отличающийся тем, что другой участок верхней стенки (60) зажимной зоны (6а) имеет во второй зоне в оконечном участке корпуса (6е) рычага фланец (6f) с отверстием (6g) для крепления силового привода дискового тормоза (1).

8. Дисковый тормоз по п. 7, отличающийся тем, что на внутренней стороне нижней стенки (65) корпуса (6е) рычага расположен выступающий ко внутренней стороне корпуса (6е) рычага упорный участок (25) с упорной поверхностью (25а), расположенной под отверстием (6g) фланца (6f).

9. Дисковый тормоз по любому из пп. 1-8, отличающийся тем, что вторая зона зажимной зоны (6а) тормозного суппорта (6) имеет заднюю стенку (68), проходящую параллельно опорной стенке (62).

10. Дисковый тормоз по любому из пп. 6-9, отличающийся тем, что опорная стенка (62) соединена со скошенной опорной стенкой (64), причем скошенная опорная стенка (64) проходит с уклоном в направлении от тормозного диска (2) к оси (2а) тормозного диска и соединена с нижней стенкой (65) второй зоны.

11.Дисковый тормоз по п. 10, отличающийся тем, что скошенная опорная стенка (64) образует с нижней стенкой (65) угол (α), не равный 0°.

12. Дисковый тормоз по п. 11, отличающийся тем, что угол (α) составляет от 15° до 45°, предпочтительно 30°.

13. Дисковый тормоз по любому из пп. 1-12, отличающийся тем, что тормозной поворотный рычаг (11) имеет в продольном направлении изогнутую, зауженную форму корпуса (110) рычага с боковыми участками (113), продольным ребром жесткости (116) и, по меньшей мере, с участком (115) подпятника.

14. Дисковый тормоз по п. 13, отличающийся тем, что корпус (110) тормозного поворотного рычага (11) включает рычажный участок (110а) и силовой участок (110b), соединенные на нижней стороне корпуса (110) рычага с продольным ребром жесткости (116).

15. Дисковый тормоз по п. 14, отличающийся тем, что рычажный участок (110а) имеет приводной конец (111) с приводным участком (111а) на верхней стороне, предназначенный для взаимодействия с поршневым штоком источника силы, причем приводной конец (111) имеет на нижней стороне, противоположной приводному участку (111а), упорную поверхность (111b).

16. Дисковый тормоз по п. 14, отличающийся тем, что силовой участок (110b) корпуса (110) рычага содержит, в основном, полукруглую центральную перемычку (112), с каждой стороны которой расположен полукруглый участок (115) подпятника с соответствующей поверхностью (115а) подпятника, причем центральная перемычка (112) выступает за участки (115) подпятников.

17. Дисковый тормоз по п. 16, отличающийся тем, что выступающая за участки (115) подпятников центральная перемычка (112) помещена в направляющую моста (14), что обеспечивает направленную установку тормозного поворотного рычага (11) с геометрическим замыканием в направлении оси (26а) тормозного поворотного рычага.

18. Дисковый тормоз по п. 17, отличающийся тем, что на противоположной поверхностям (115а) подпятников участков (115) подпятников стороне отформовано опорное гнездо (117) с почти полукруглым поперечным сечением, причем центральная линия опорного гнезда (117) идентична оси (26а) тормозного поворотного рычага.

19. Дисковый тормоз по п. 18, отличающийся тем, что центральная линия опорного гнезда (117) расположена эксцентрично центру радиусов полукруглых поверхностей (115а) подпятников участков (115) подпятников.

20. Дисковый тормоз по п. 19, отличающийся тем, что радиус опорного гнезда (117) меньше, в частности, в основном, от 0,6 до 0,4 раз, радиуса поверхностей (115а) подпятников участков (115) подпятников.

21. Дисковый тормоз по любому из пп. 1–20, отличающийся тем, что тормозной суппорт (6) выполнен монолитным.

22. Дисковый тормоз по любому из пп. 1–21, отличающийся тем, что он содержит регулировочное устройство (15).

23. Дисковый тормоз по любому из пп. 1–22, отличающийся тем, что дисковый тормоз (1) выполнен в виде тормоза радиального действия.

24. Тормозной суппорт (6) дискового тормоза (1) по любому из пп. 1–23.

25. Тормозной поворотный рычаг (11) дискового тормоза (1) по любому из пп. 1–23.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| DE 102012108670 A1, 20.03.2014 | |||

| DE 102012003104 A1, 22.08.2013 | |||

| ПНЕВМАТИЧЕСКИ УПРАВЛЯЕМЫЙ ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ С УПРАВЛЯЮЩИМ ПОЛЗУНОМ | 2009 |

|

RU2514604C2 |

| ДИСКОВЫЙ ТОРМОЗ, СОДЕРЖАЩИЙ ТОРМОЗНОЙ МЕХАНИЗМ | 2005 |

|

RU2304238C1 |

Авторы

Даты

2018-10-08—Публикация

2015-07-15—Подача