Изобретение относится к дисковому тормозу грузового автомобиля по ограничительной части пункта 1 формулы изобретения. Изобретение относится также к комплекту тормозных колодок.

В дисковом тормозе согласно родовому понятию, известному также в качестве дискового тормоза с плавающим суппортом, при торможении активная тормозная колодка прижимается к установленному на транспортном средстве тормозному диску посредством прижимного устройства. В процессе дальнейшего торможения тормозной суппорт сдвигается относительно тормозного диска против направления прижимания активной тормозной колодки с захватом и прижиманием противолежащей реактивной тормозной колодки к другой стороне тормозного диска.

После отпускания тормоза тормозной суппорт в известном дисковом тормозе остается в этом положении, в котором тормозные колодки, по меньшей мере, реактивная тормозная колодка, прилегает, хотя и без давления, но с пробуксовкой, к тормозному диску. Возникающие за счет этого остаточные моменты пробуксовки отрицательно влияют на увеличение расхода топлива, а также на сокращение срока службы задействованных деталей, в частности тормозного диска и тормозных колодок.

При продолжении движения тормозные колодки слегка отпускаются, например, за счет биения тормозного диска, а также за счет вибрации и поперечных ускорений при повороте. Однако, этих эффектов недостаточно для эффективного предотвращения указанных остаточных моментов пробуксовки.

Для решения этой проблемы согласно родовому понятию DE 10 2007 001 213 раскрыт дисковый тормоз с возвратным механизмом, установленным в одной из направляющих балок, над которым тормозной суппорт установлен с возможностью смещения и имеющим пружинный возвратный элемент, смещающий тормозной суппорт в исходной положение.

Эта конструкция принципиально себя зарекомендовала. Однако применение этого известного возвратного механизма в пневматических дисковых тормозах тяжелых коммерческих транспортных средств может привести к проблемам, возникающим \под воздействием дополнительных ограничений переменного воздействия допусков деталей и деформации деталей, что не всегда обеспечивает надежное функционирование этого возвратного механизма.

Аналогичные проблемы существуют в дисковом тормозе, раскрытом в DE 10 2012 006 111 A1. При этом возвратный механизм расположен на противоположной прижимному устройству, обращенной в сторону реактивной тормозной колодки стороне, за счет чего обеспечен эффективный, в частности автоматический, возврат тормозного суппорта одновременно с минимальным нарушением жесткости системы.

В каждом случае возвратный механизм воздействует на тормозной суппорт, причем тормозная колодка играет роль противовеса.

В DE 43 01 621 A1 описан дисковый тормоз с плавающим суппортом и неподвижным щитом тормозного механизма, имеющим две выступающие за внешний край тормозного диска направляющие, тормозные колодки по обе стороны тормозного диска, каждая с фрикционной накладкой и несущей пластиной и опирающиеся на направляющие с возможностью смещения, плавающий суппорт, установленный с возможностью осевого смещения на щите тормозного механизма, охватывающий тормозные колодки и с исполнительным механизмом для прижимания тормозных колодок к тормозному диску, пружинный механизм, воздействующий на тормозные колодки по оси в направлении отпускания тормоза и обеспечивающий после торможения воздушный зазор между тормозными колодками и тормозным диском. Пружинный механизм имеет, по меньшей мере, нажимную пружину, закрепленную на направляющей щита тормозного механизма в осевом направлении главным образом неподвижно, что обеспечивает крепление на участке направляющей, расположенном над внешним краем тормозного диска, и имеющую, по меньшей мере, два плеча пружины, пружинно прилегающие по оси к несущим пластинам тормозных колодок.

В US2014/0339026 A1 описана нажимная пружина, имеющая стопорное плечо, соединяющее нажимную пружину с тормозным компонентом, плечо обратного хода и механизм преднатяжения, расположенный между стопорным плечом и плечом обратного хода, причем механизм преднатяжения имеет шесть или более спиралевидных контуров, накапливающих энергию во время активирования тормоза, а после завершения процесса торможения возвращающих назад тормозной компонент (тормозную колодку). Предложен тормозной суппорт в виде тормозного механизма с плавающей скобой, не являющийся плавающим суппортом. Он пригоден для легковых автомобилей, но не для грузовых автомобилей.

В основу изобретения положена задача усовершенствования дискового тормоза по родовому понятию таким образом, чтобы посредством самых простых конструктивных решений и экономически выгодных средств увеличить срок службы, в частности, тормозных колодок и тормозного диска и снизить общие эксплуатационные расходы.

Другой задачей является предложить соответствующий комплект тормозных колодок.

Первая задача решена посредством дискового тормоза, охарактеризованного признаками пункта 1 формулы изобретения.

Вторая задача решена посредством комплекта тормозных колодок, охарактеризованного признаками пункта 20 формулы изобретения.

Дисковый тормоз для коммерческого транспортного средства с охватывающим тормозной диск суппортом, выполненным в виде плавающего тормозного суппорта, закрепленного на стационарном щите тормозного механизма и имеющего центральное отверстие над тормозным диском, включает две тормозные колодки, установленные в суппорте с возможностью встречного движения, каждая с несущей пластиной и закрепленной на ней фрикционной накладкой, одну из которых в качестве активной колодки прижимной механизм посредством, по меньшей мере, поршня прижимает к тормозному диску, а также, по меньшей мере, разжимной механизм, возвращающий тормозной суппорт назад после движения торможения и отпускания тормоза, причем разжимной механизм имеет пружинные механизмы, воздействующие на расположенные друг против друга тормозные колодки, причем разжимной механизм установлен в центральном отверстии, а пружинные механизмы заходят с захватом непосредственно или опосредованно вне тормозных колодок, по меньшей мере, в два, расположенных с отстоянием друг от друга и от центра мест стыковки с тормозными колодками. Пружинные механизмы соединены с неподвижным стыковочным элементом, по меньшей мере, в месте стыковки, по меньшей мере, с соединительным элементом.

Выполнение дискового тормоза, согласно изобретению, обеспечивает синхронный возврат обеих тормозных колодок, а также тормозного суппорта при отпускании тормоза, причем синхронизатор обеспечивает как возвратное усилие, так и пути возврата. При этом возвратное усилие действует в направлении, противоположном направлению прижимания обеих тормозных колодок, т.е. для реактивной тормозной колодок - в направлении спинки суппорта, а для активной тормозной - в направлении головки суппорта, с образованием зазора относительно тормозного диска.

Для предотвращения момента остаточной пробуксовки применяют комплект пружин, закрепленный, с одной стороны, на неподвижной детали (например, на щите тормозного механизма) и, с другой стороны, отжимающий под действием пружин тормозные колодки от тормозного диска.

Такая концепция подразумевает различные варианты осуществления при выполнении плеч пружины из материала с круглым сечением.

Применение материала с круглым сечением вместо плоских деталей обеспечивает значительное стоимостное преимущество, так как, с одной стороны, снижает стоимость материала, а, с другой стороны, исключает отходы листового материала. Это также дополнительно повышает технологические возможности. Вырубка плоского материала из нержавеющей стали толщиной более 1,5 мм возможна только при определенных условиях и имеет следствием значительный износ инструмента. Необходимость при аналогичном выполнении из плоского материала листа толщиной более 1,5 мм обеспечивает в варианте с материалом круглого сечения значительные преимущества.

Особое внимание при этом обращено на места стыковки с тормозными колодками и щитом тормозного механизма. Это важно, так как формообразование круглого материала имеет иные ограничения по сравнению с плоским материалом.

Разжимной механизм присоединяют к обеим тормозным колодкам предпочтительно на несущих накладки пластинах, в частности, н их обращенной в сторону фрикционных накладок стороне или на противоположной обратной стороне. Чтобы предотвратить переворачивание соответствующей тормозной колодки при ее возврате разжимной элемент захватывает заднюю сторону несущей пластины в центре радиуса трения.

Комплект тормозных колодок по данному изобретению для дискового тормоза по данному изобретению включает, по меньшей мере, две тормозные колодки, каждая с несущей накладку пластиной и с нанесенным на несущую пластину фрикционным слоем, а также с указанным разжимным механизмом.

Для компенсирования роста износа фрикционного материала плечи пружины состыкованы со степенью свободы. Эта степень свободы предотвращает многоосевой перекос/опрокидывание системы.

Один из вариантов осуществления включает комплект пружин, у которого стыковочные узлы пружин выполнены скользящими. Таким образом, осевое скольжение стыковочного узла пружины относительно неподвижного стыковочного элемента компенсирует износ фрикционного материала.

Полную сборку разжимного механизма, называемого также центрирующим механизмом, осуществляют таким образом. Чтобы оставить в месте стыковки между пружинной деталью и стыковочным элементом (неподвижная деталь) определенный зазор. Этот зазор обеспечивает сдвиг места соединения в процессе прижимания пружин в направлении центра тормозного механизма (в сторону скобы крепления колодки).

Стыковочный узел пружинного элемента выполняют, например, в виде запрессованного элемента из листового металла, однако его выполнение может быть различным. Решающим является при этом возможность его смещения в осевом направлении проволочной скобы.

Преимуществом этого является то. Что сдвижное место стыковки расположено не между материалами с разными свойствами. Таким образом, например, снижают опасность разрушения задней пластины накладки из мягкого литого материала. Это также упрощает процесс стыковки пружинного элемента с задней пластиной накладки.

Возникающая при движении вибрация облегчает смещение места стыковки, за счет чего даже при загрязнении или/и при коррозии обеспечено правильное функционирование.

Другие предпочтительные варианты осуществления изобретения раскрыты в зависимых пунктах формулы.

В одном из вариантов осуществления, по меньшей мере, один соединительный элемент образует соединение с возможностью проворота вокруг продольной оси центрального участка стыковочного элемента. Это предпочтительно для компенсирования движений и износа.

Для этого, по меньшей мере, один стыковочный элемент образует соединение с возможностью смещения в направлении продольной оси центрального участка стыковочного элемента.

В другом варианте осуществления предложено, чтобы, по меньшей мере, один соединительный элемент имел вогнутые с уклоном вниз фланговые участки, выполненные с возможностью защелкивания в них, по меньшей мере, пружинного блока. Это предпочтительно для простой конструкции и для упрощения монтажа.

В другом варианте осуществления, по меньшей мере, один соединительный элемент имеет, по меньшей мере, дистанционный участок в виде накладки с уклоном вниз в продольном направлении базисного участка, по меньшей мере, одного соединительного элемента, причем боковые участки, по меньшей мере, одного дистанционного участка контактируют с пружинным блоком. Это обеспечивает простое опирание на плечи пружин.

Технологически предпочтительно, чтобы, по меньшей мере, один соединительный элемент являлся штампованной деталью.

В альтернативном варианте осуществления предложено, чтобы, по меньшей мере, один соединительный элемент имел витки в виде обмотки, причем чтобы стыковочный элемент проходил сквозь витки. Это обеспечивает простоту конструкции.

При этом особенно предпочтительно, если витки, по меньшей мере, одного соединительного элемента являлись витками участков плеч пружинного блока, что обеспечивает простоту монолитной конструкции пружинных плеч и соединительных элементов.

В одном из вариантов осуществления, каждый пружинный блок имеет пару пружинных плеч, соединенных своими внутренними концами, указывающими в центр отверстия. Это обеспечивает компактность конструкции.

Предпочтительно выполнение пары пружинных плеч монолитными, что снижает количество деталей и производственные расходы.

Также предложено, чтобы другие концы пружинных плеч каждой пары имели стыковочные участки, взаимодействующие в местах стыковки тормозных колодок. Это обеспечивает простоту конструкции.

В одном из вариантов осуществления, места стыковки расположены на задних пластинах накладок тормозных колодок.

При этом места стыковки имеют в одном из вариантов осуществления приемные отверстия, выполненные в виде сквозных отверстий или/и глухих отверстий.

Приемные отверстия выполняют также просверливанием или/и в виде пазов.

В альтернативном варианте осуществления места стыковки имеют штифты.

В другом варианте осуществления предложено, чтобы места стыковки имели направляющие элементы.

Места стыковки в другом варианте осуществления имеют уступы с или без установленных направляющих элементов.

В другом альтернативном варианте осуществления предложено расположение мест стыковки опосредованно на задних пластинах накладок тормозных колодок, на пружинных держателях колодок.

Предпочтительно выполнение пружинных блоков и неподвижного стыковочного элемента из проволочного материала, в частности из нержавеющей стали, например, с круглым поперечным сечением. Это снижает производственные и материальные затраты.

Комплект тормозных колодок указанного дискового тормоза включает тормозную колодку с прижимной стороны, тыльную тормозную колодку и указанный разжимной механизм.

В другом варианте осуществления тормозные колодки имеют соответственно, по меньшей мере, пружинный держатель колодки с фаской на каждом конце. Это обеспечивает предпочтительное упрощение монтажа и демонтажа разжимного механизма.

Еще в одном варианте осуществления предложено закрывать приемные отверстия головок щита тормозного механизма заглушками в случае отсутствия или демонтажа разжимного механизма. Это обеспечивает предпочтительную защиту от загрязнения и проникновения влаги.

При этом заглушка имеет конической формы с выполненным участком захвата и концевым участком. Коническая форма обеспечивает простоту уплотнения.

Если тело имеет по окружности валикообразные утолщения, между которыми по периметру расположены выемки, то это повышает уплотнение приемных отверстий. Для этого валикообразные утолщения выполняют эластичными. Утолщения выполняют также в виде язычков.

Для предпочтительно простых манипуляций с заглушкой участок захвата тела соединен с рукояткой.

Примеры вариантов осуществления изобретения далее описаны на основе приложенных чертежей, на которых представлено следующее:

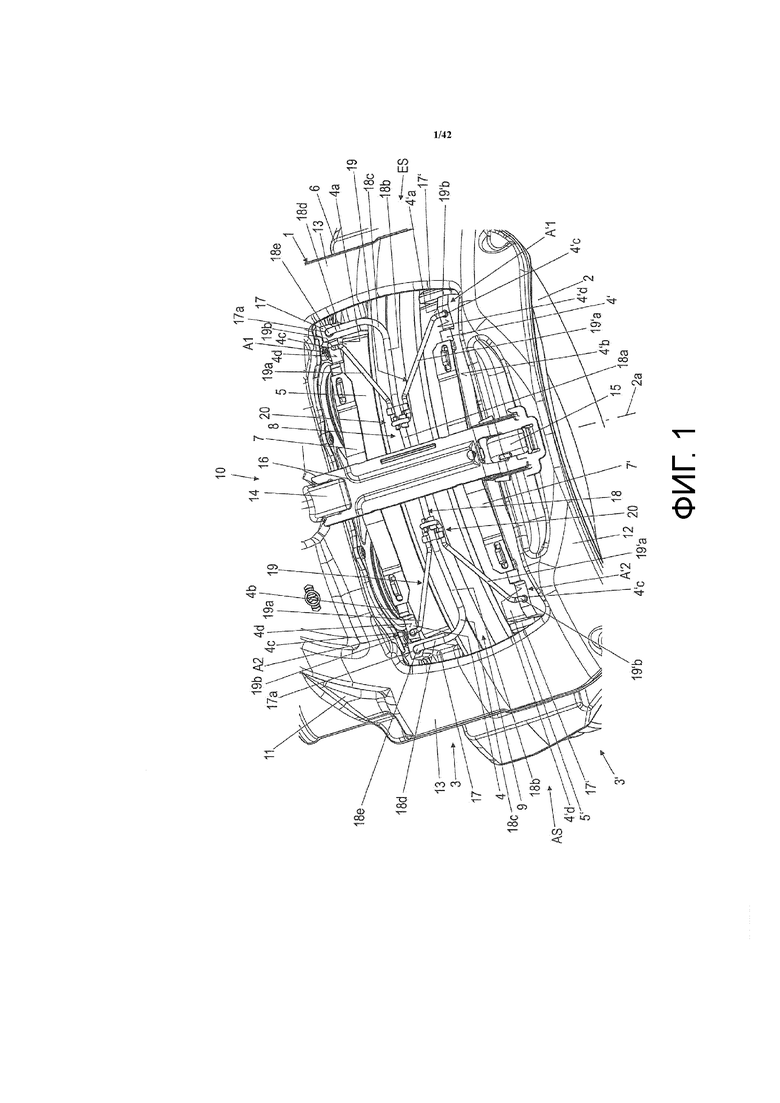

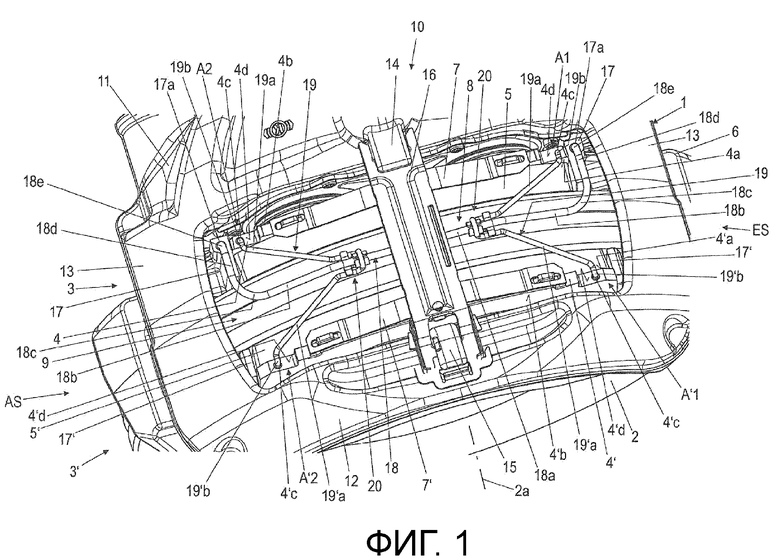

Фигура 1 схема аксонометрической вертикальной проекции фрагмента разреза дискового тормоза по данному изобретению с первым вариантом выполнения разжимного механизма по данному изобретению;

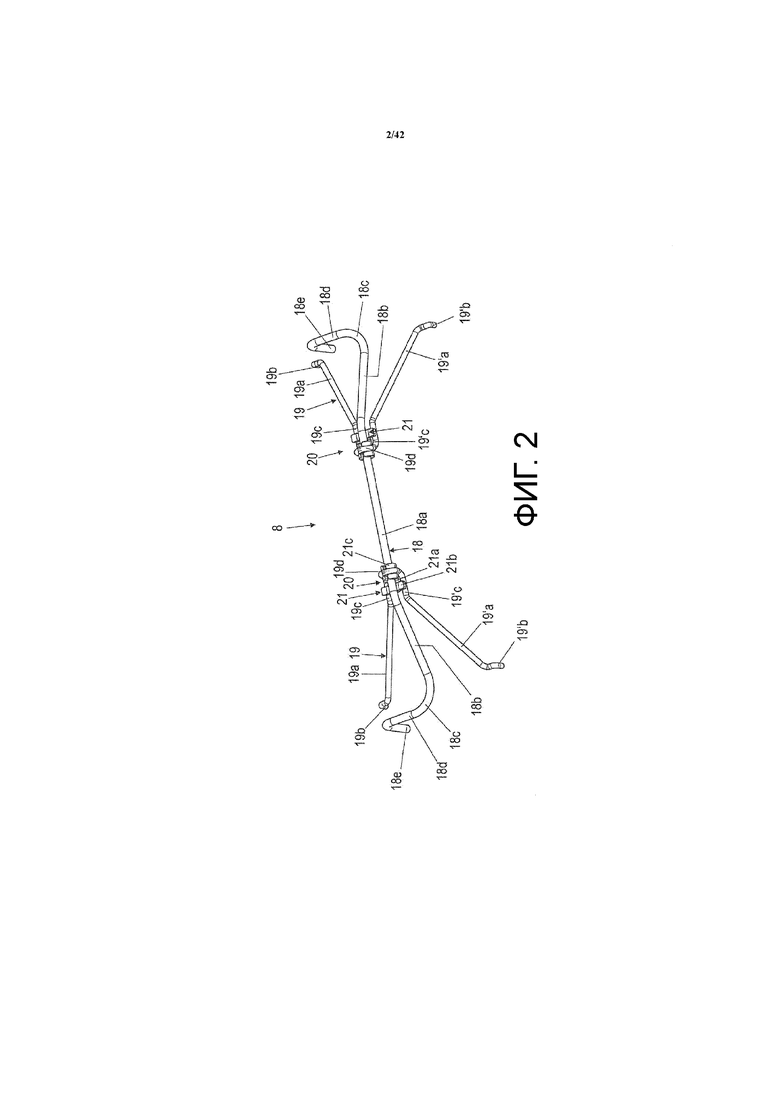

Фигура 2 схема аксонометрии разжимного устройства по фигуре 1, в увеличенном виде;

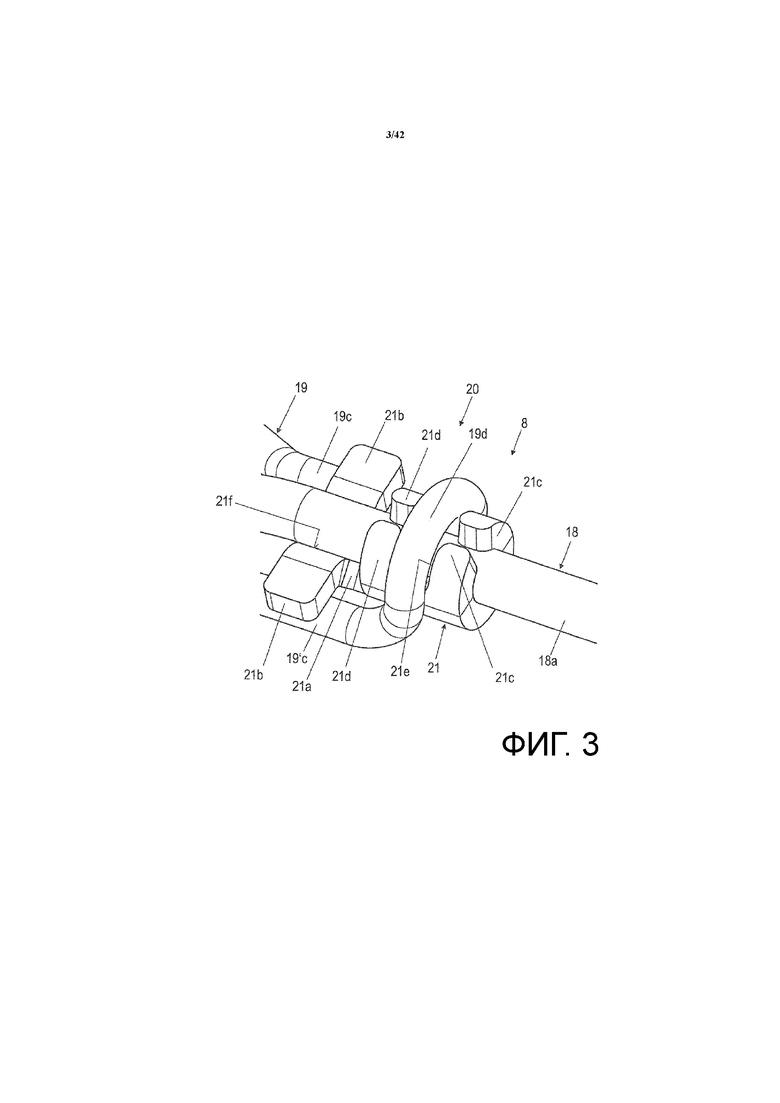

Фигура 3 схема аксонометрии места соединения разжимного устройства по фигуре 1, в увеличенном виде;

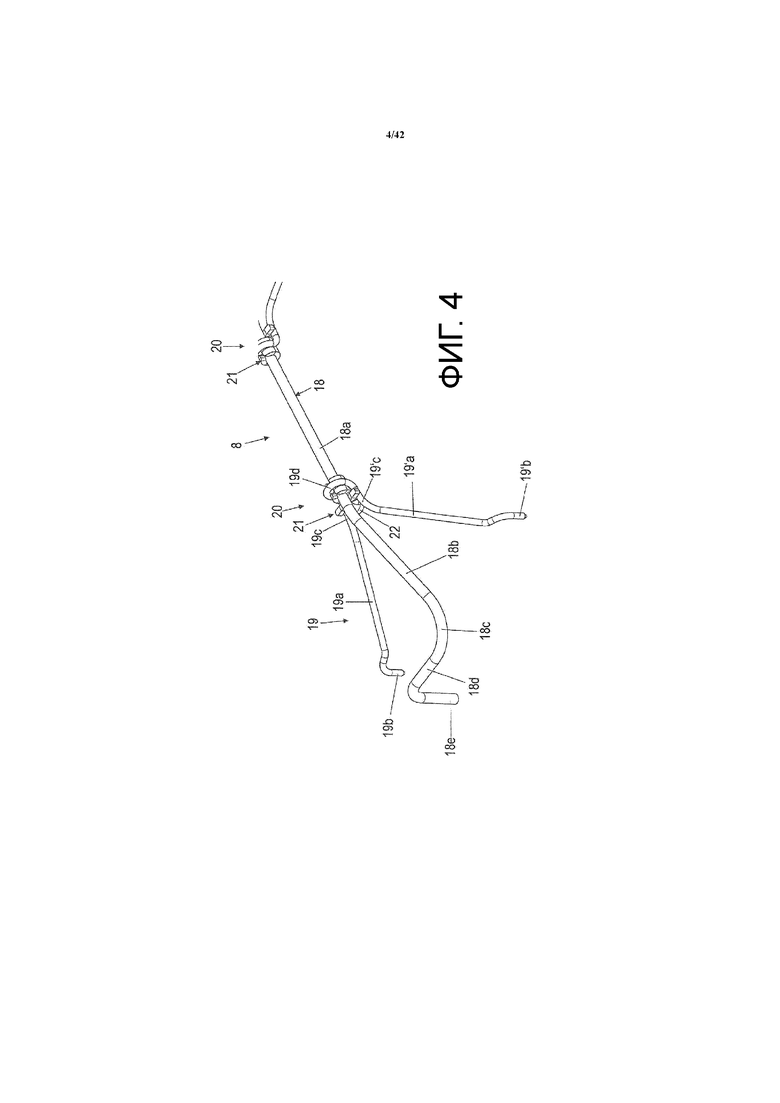

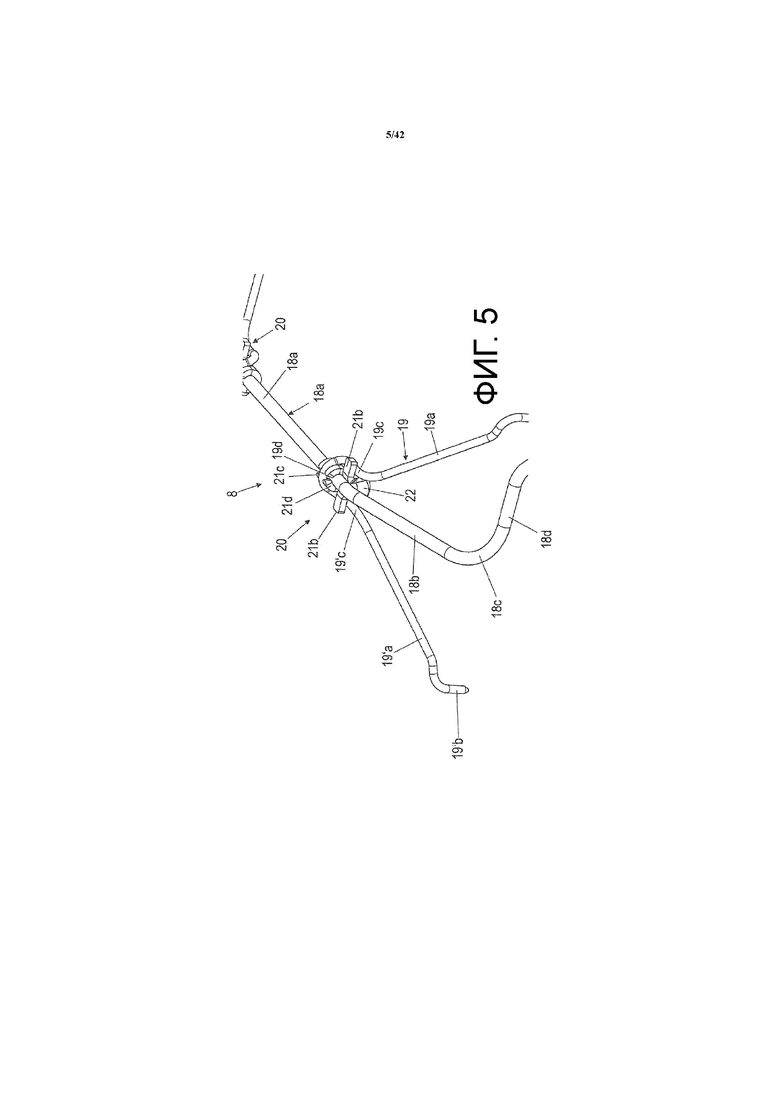

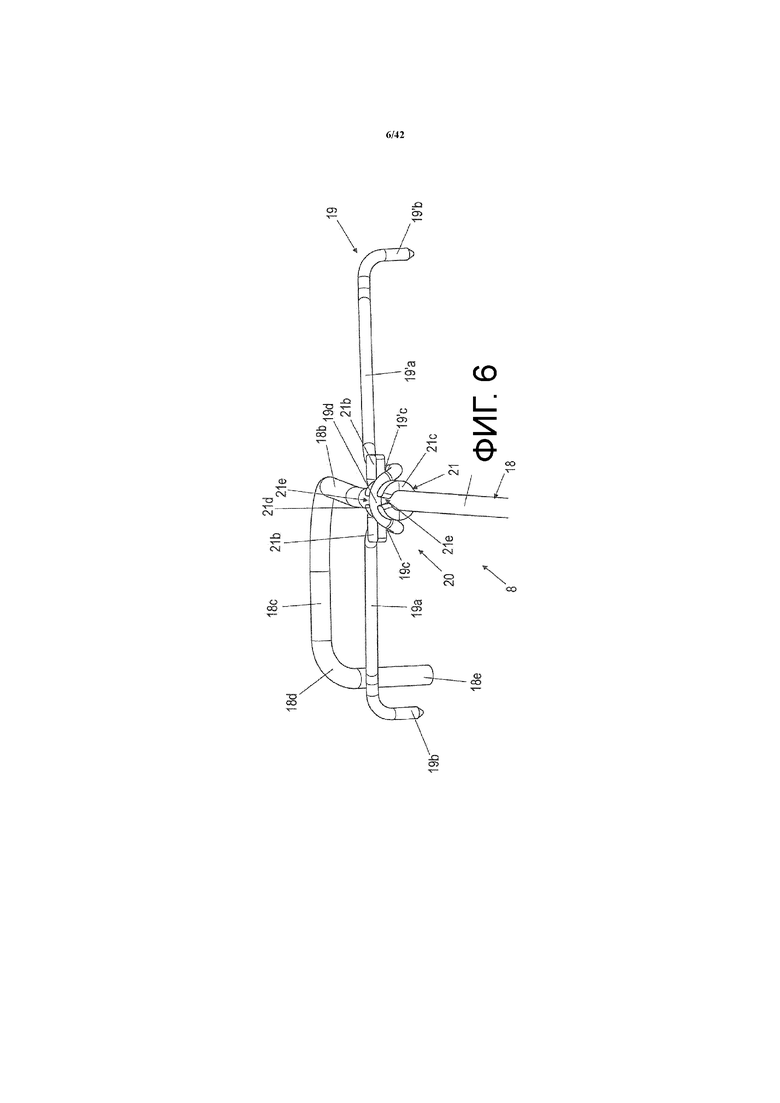

Фигуры 4-6 следующие схемы аксонометрии разжимного механизма по фигуре 1 с первым вариантом выполнения места соединения;

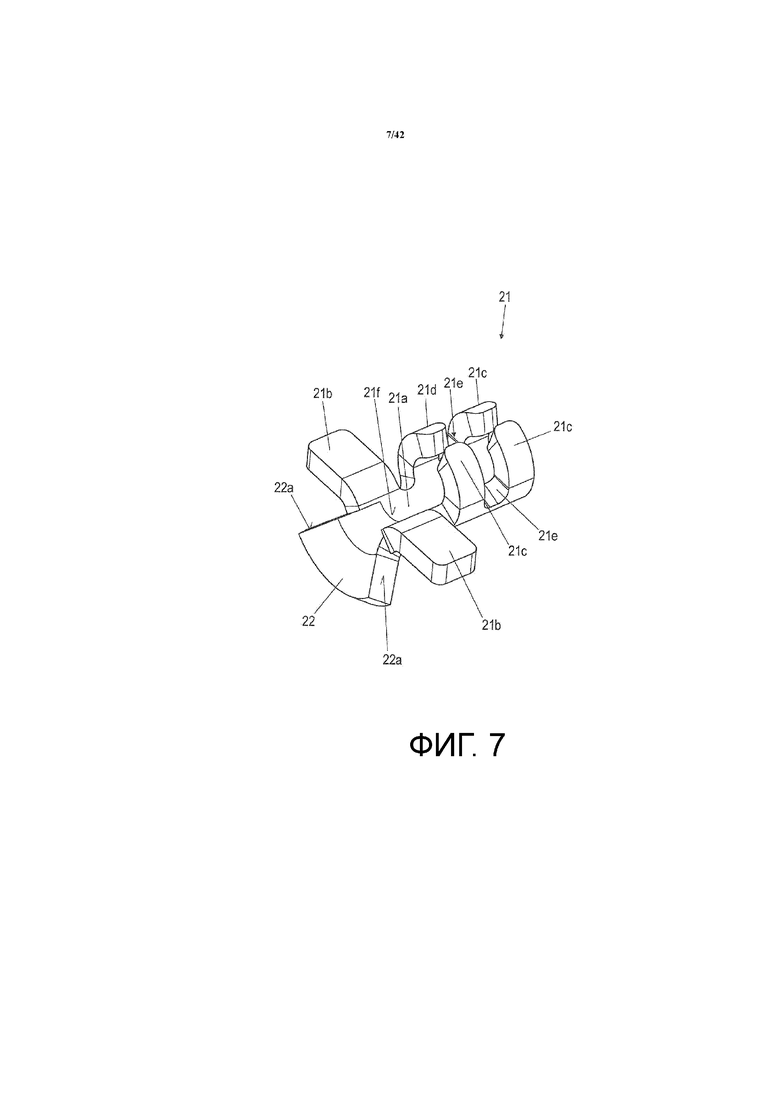

Фигура 7 схема аксонометрии варианта выполнения места соединения разжимного механизма по фигурам 4-6;

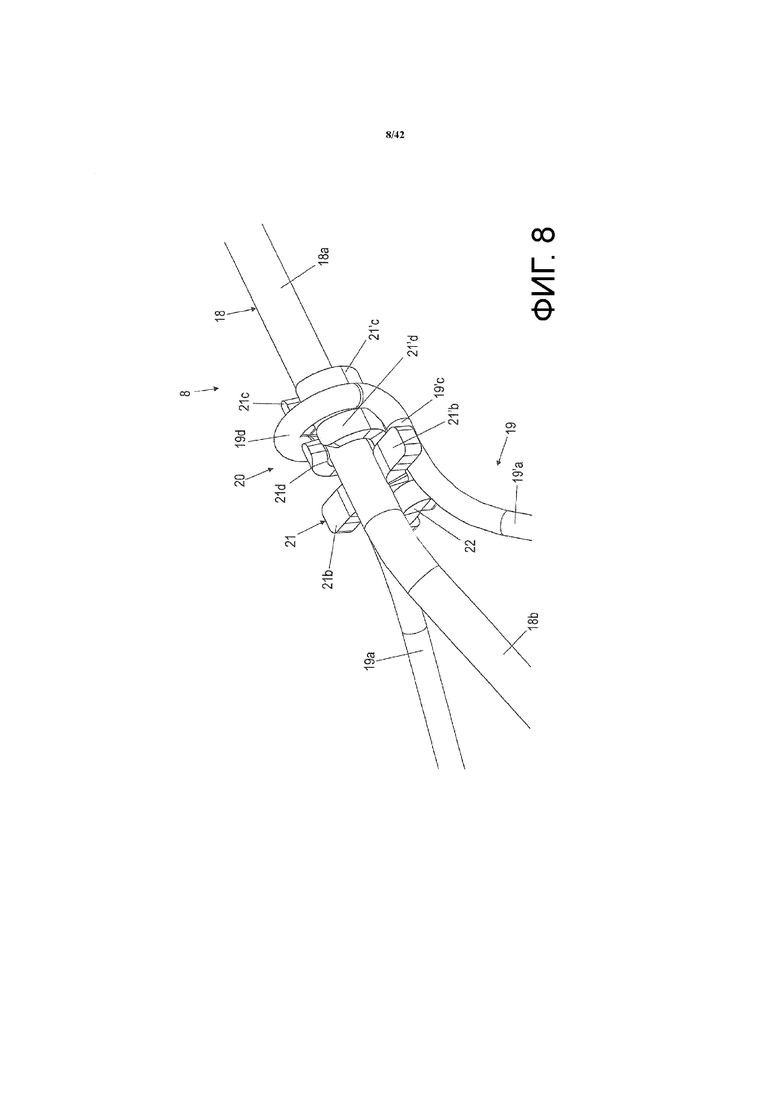

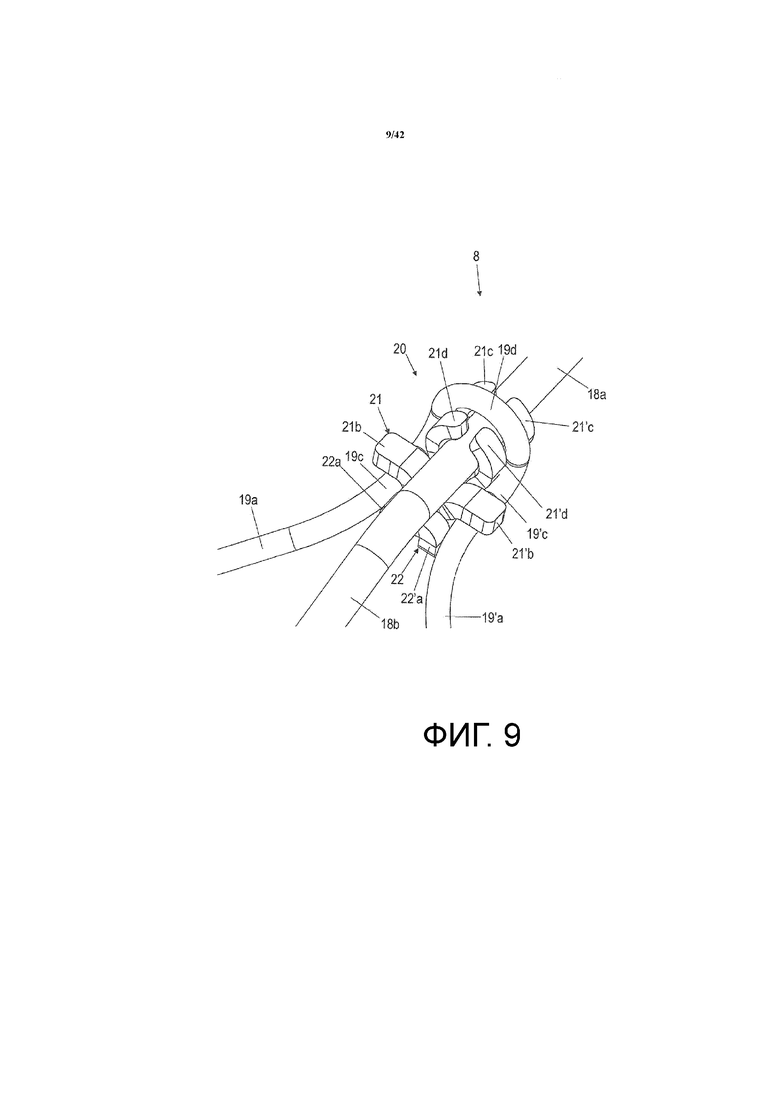

Фигуры 8-9 схема аксонометрии фрагментов разжимного механизма по фигуре 1 со вторым вариантом выполнения места соединения, в увеличенном виде;

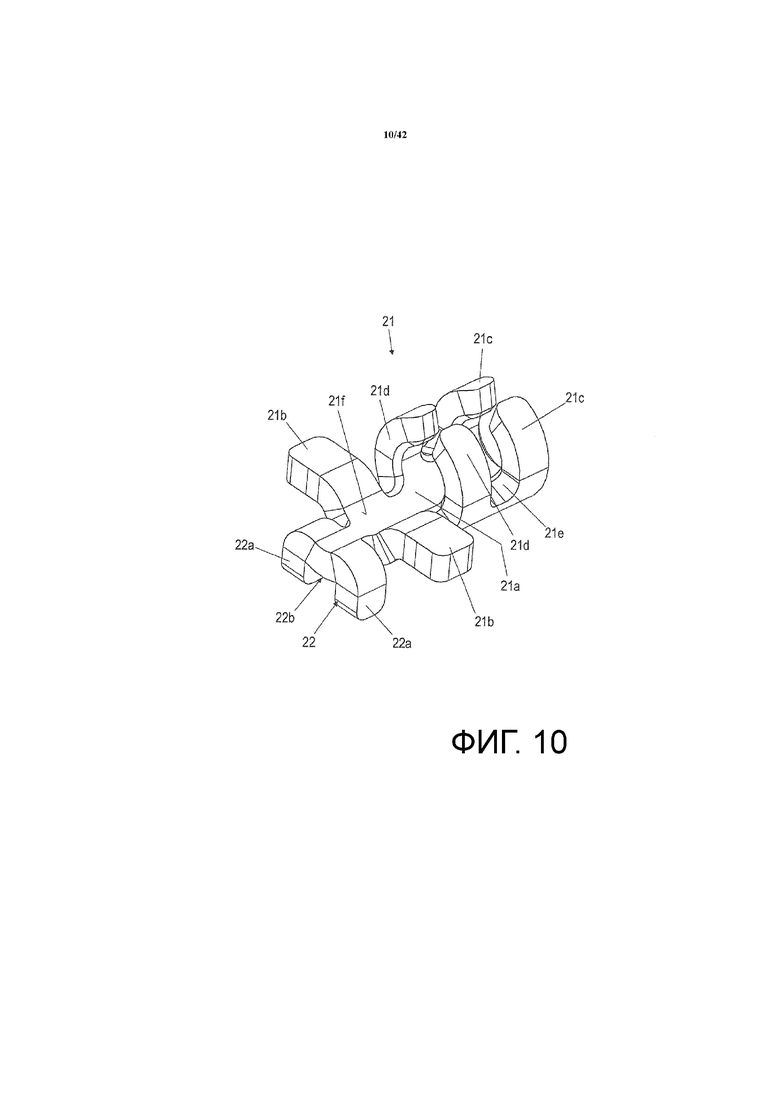

Фигура 10 схема аксонометрии второго варианта выполнения места соединения разжимного механизма по фигурам 8-9;

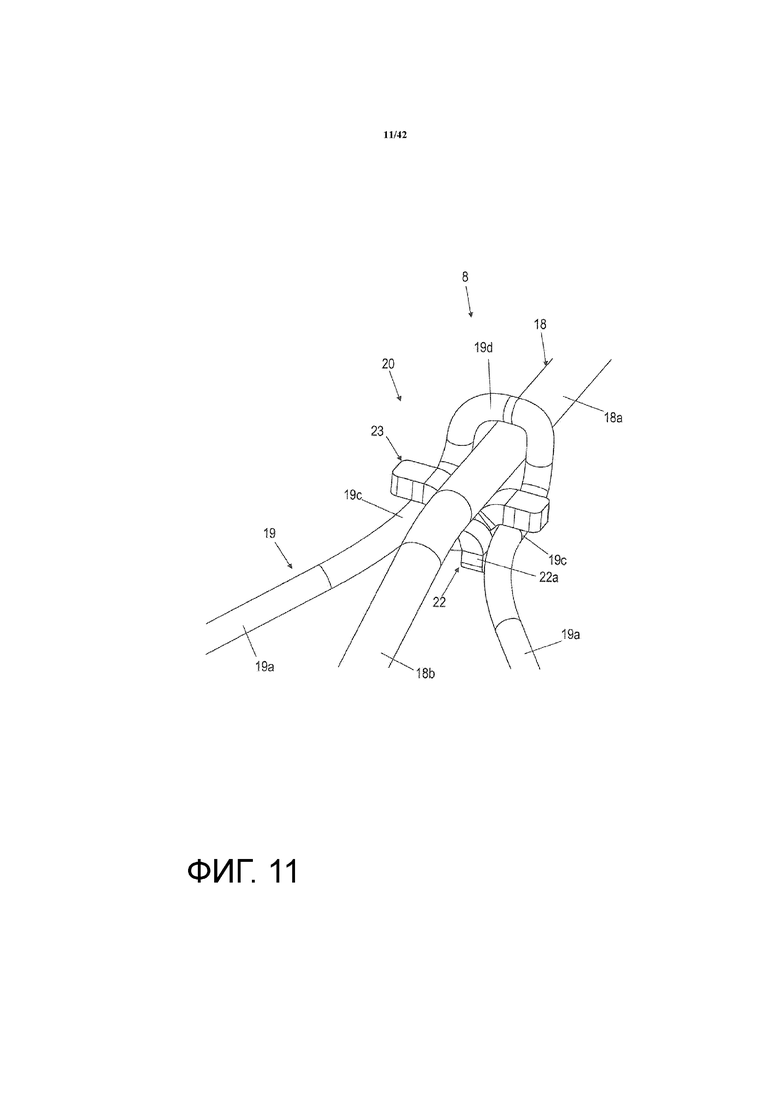

Фигура 11 схема аксонометрии фрагментов разжимного механизма по фигуре 1 с третьим вариантом выполнения места соединения, в увеличенном виде;

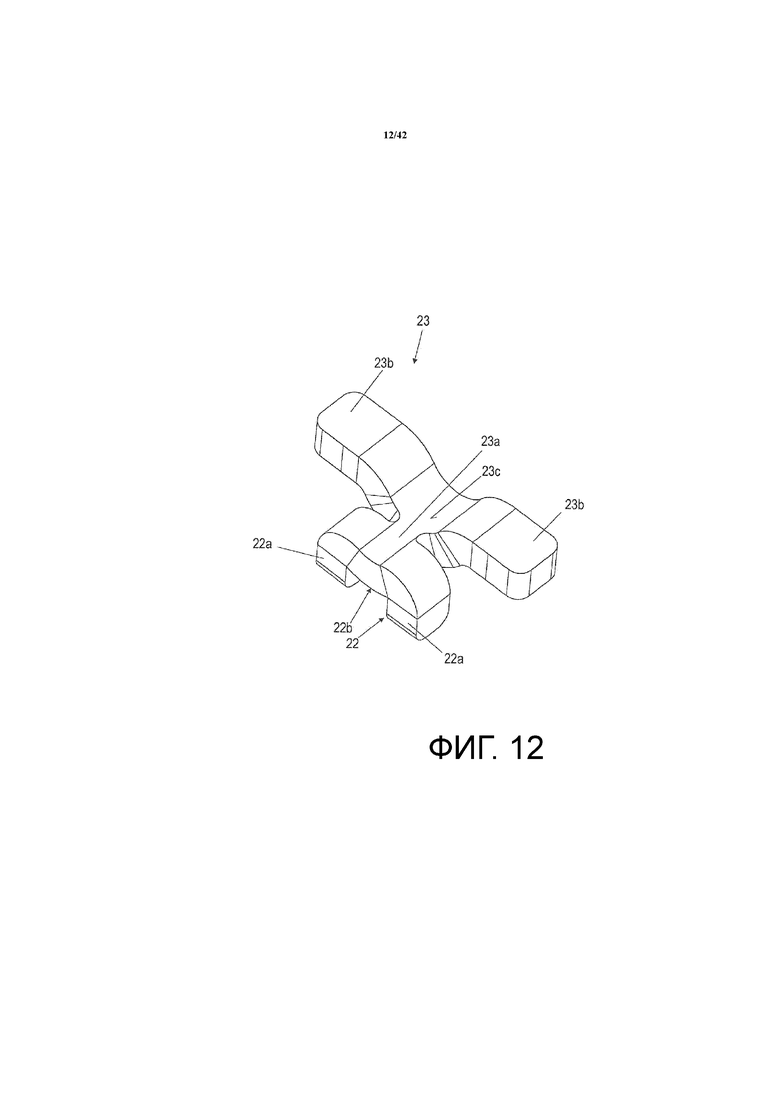

Фигура 12 схема аксонометрии третьего варианта выполнения места соединения разжимного механизма по фигуре 11;

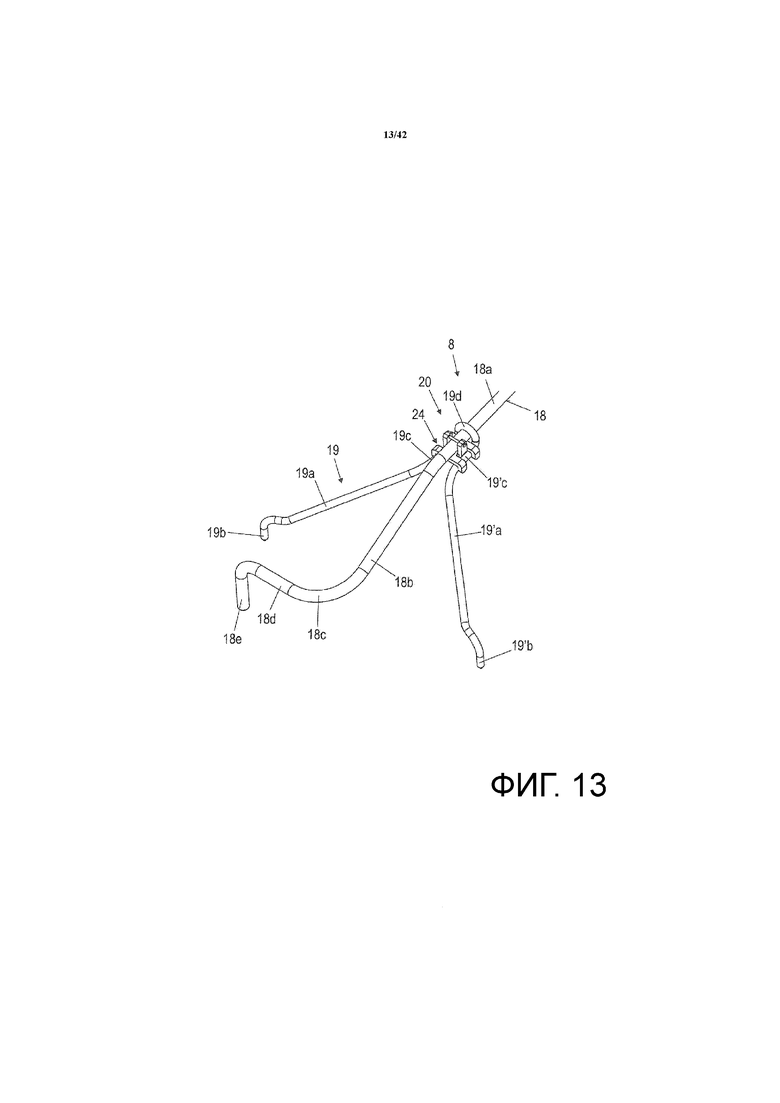

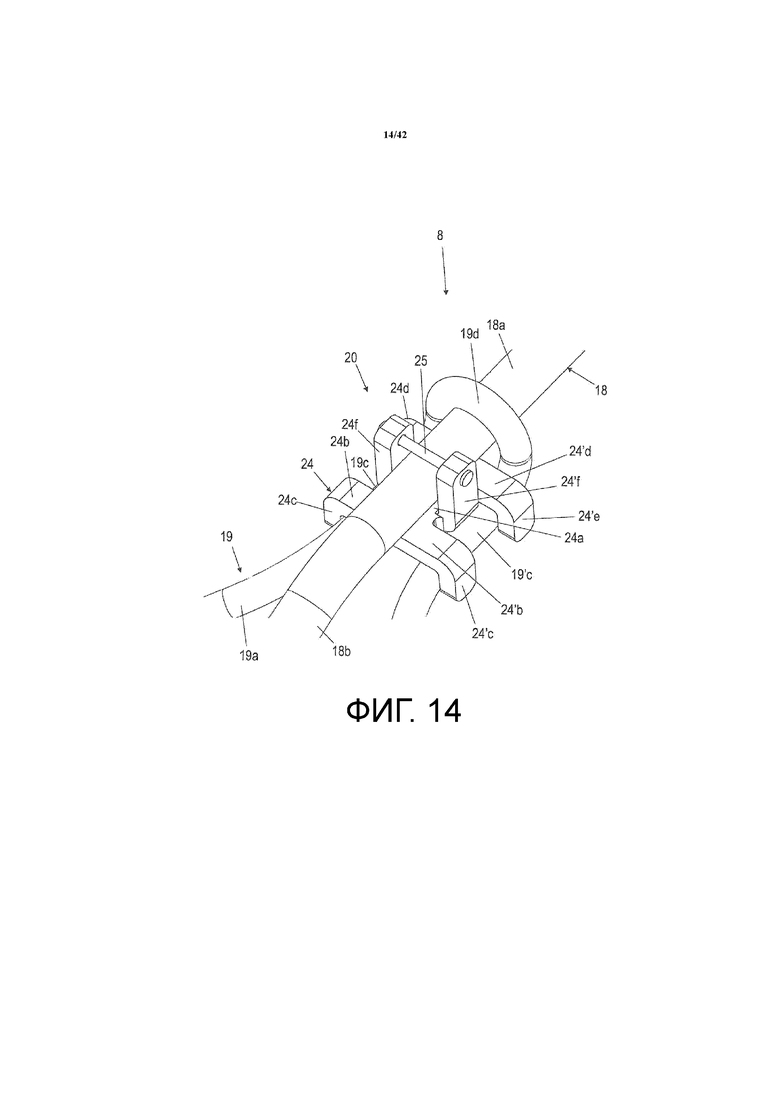

Фигуры 13-14 схема аксонометрии фрагментов разжимного механизма по фигуре 1 с четвертым вариантом выполнения места соединения, в увеличенном виде;

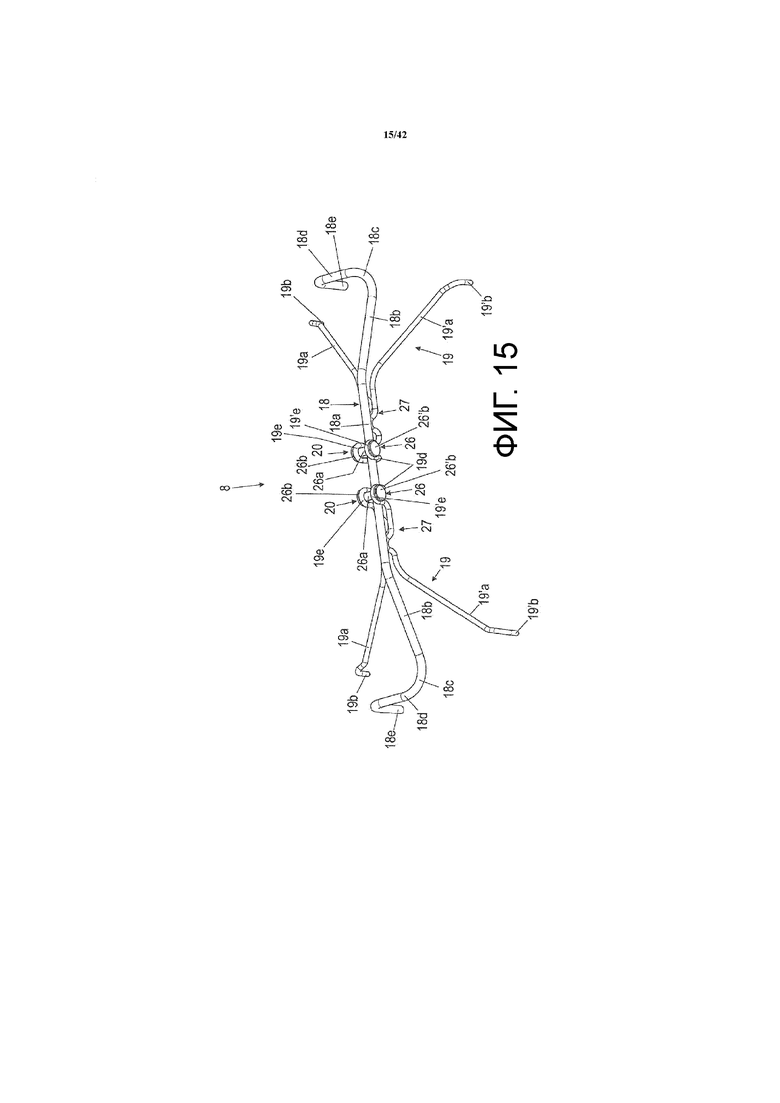

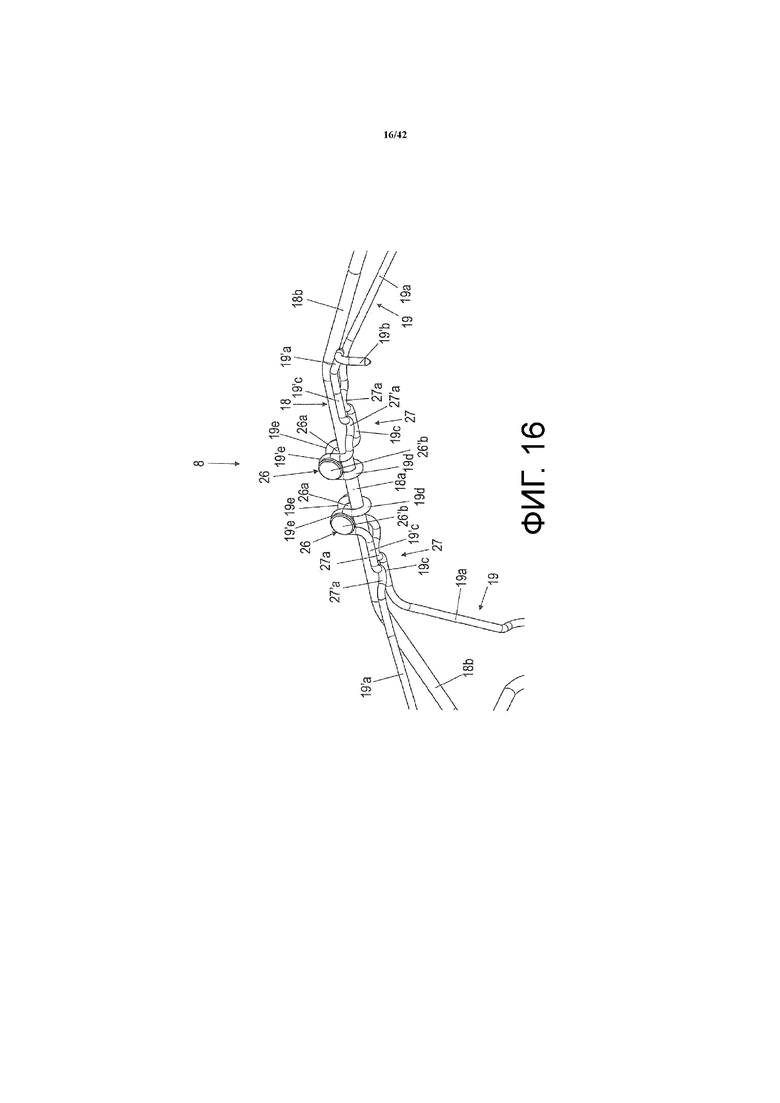

Фигуры 15-16 схема аксонометрии первого варианта разжимного механизма по фигуре 1 с пятым вариантом выполнения места соединения;

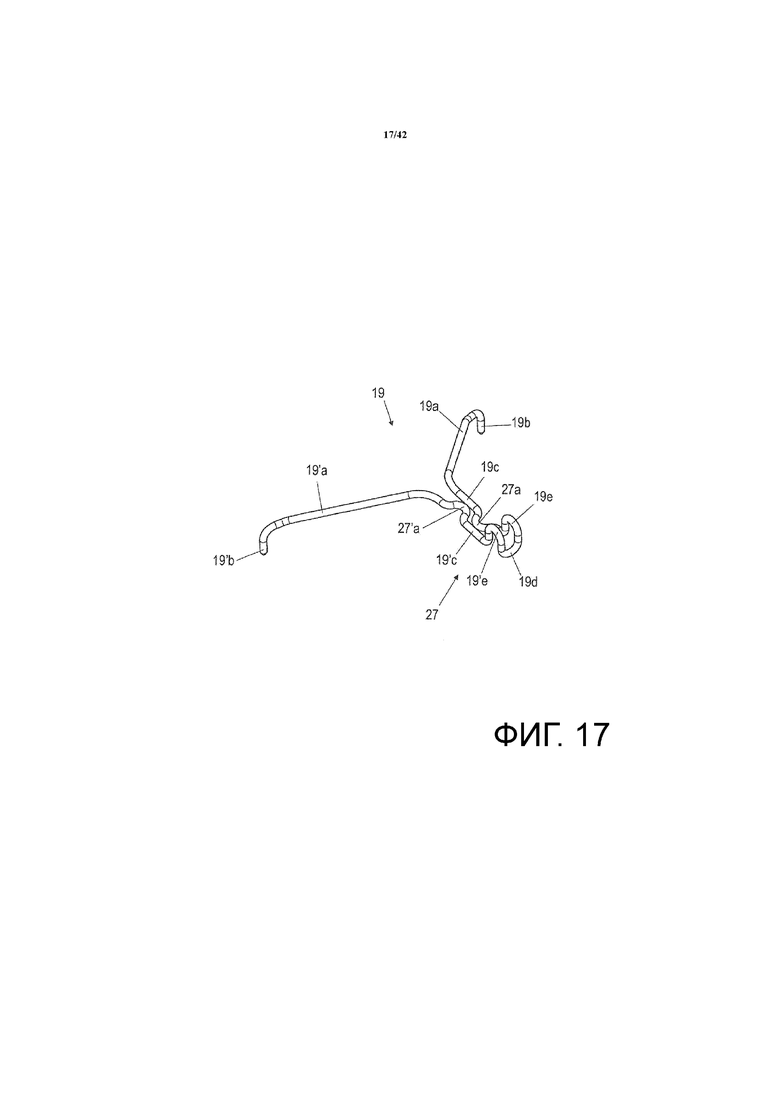

Фигура 17 схема аксонометрии пружинного блока первого варианта разжимного механизма по фигурам 15-16, в увеличенном виде;

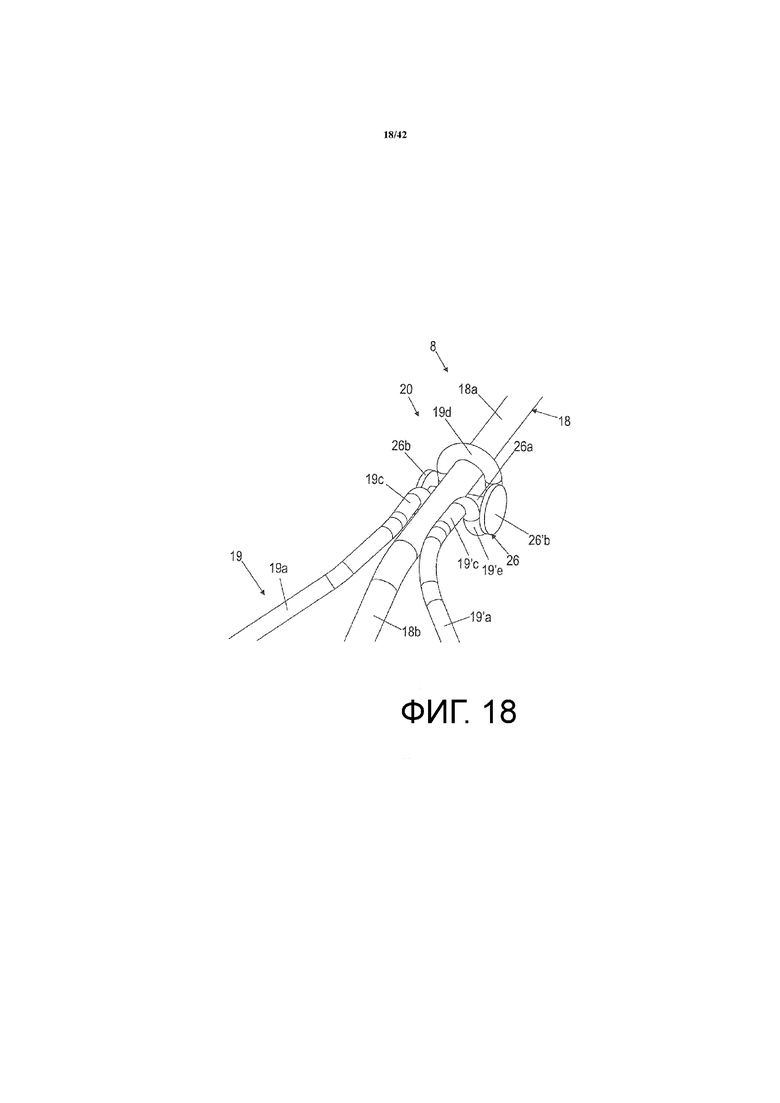

Фигура 18 схема фрагмента аксонометрии второго варианта разжимного механизма по фигуре 1 с шестым вариантом выполнения места соединения, в увеличенном виде;

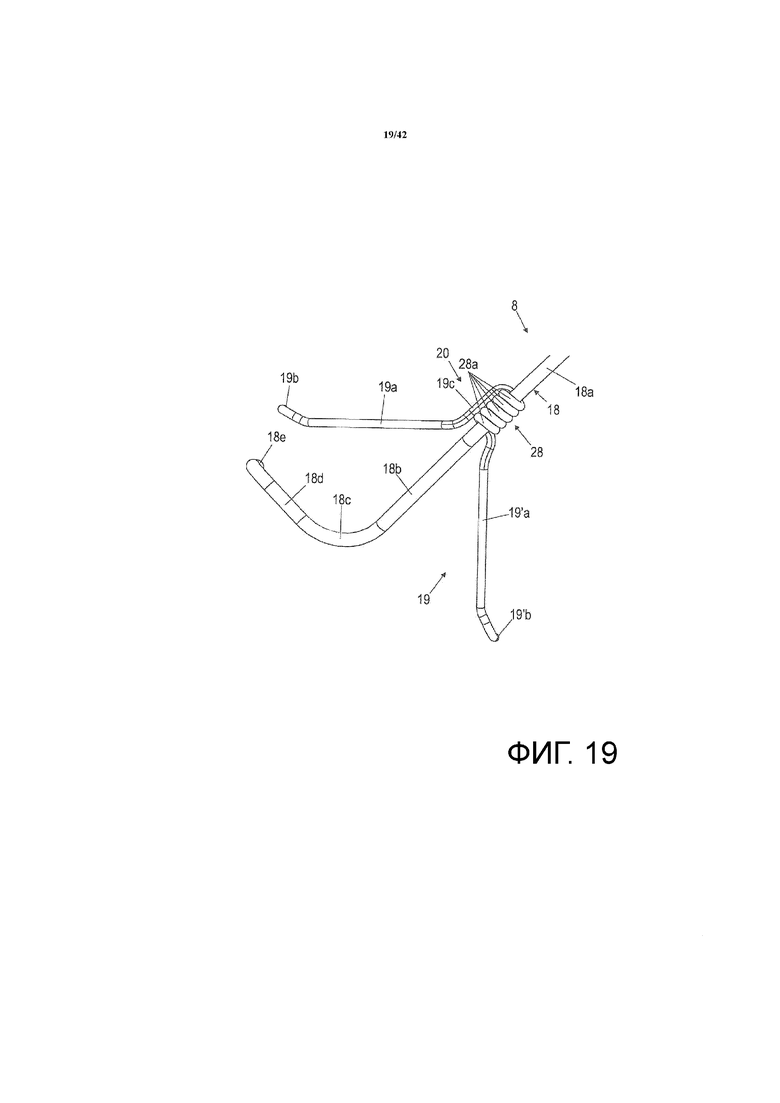

Фигура 19 схема фрагмента аксонометрии третьего варианта разжимного механизма по фигуре 1 с седьмым вариантом выполнения места соединения, в увеличенном виде;

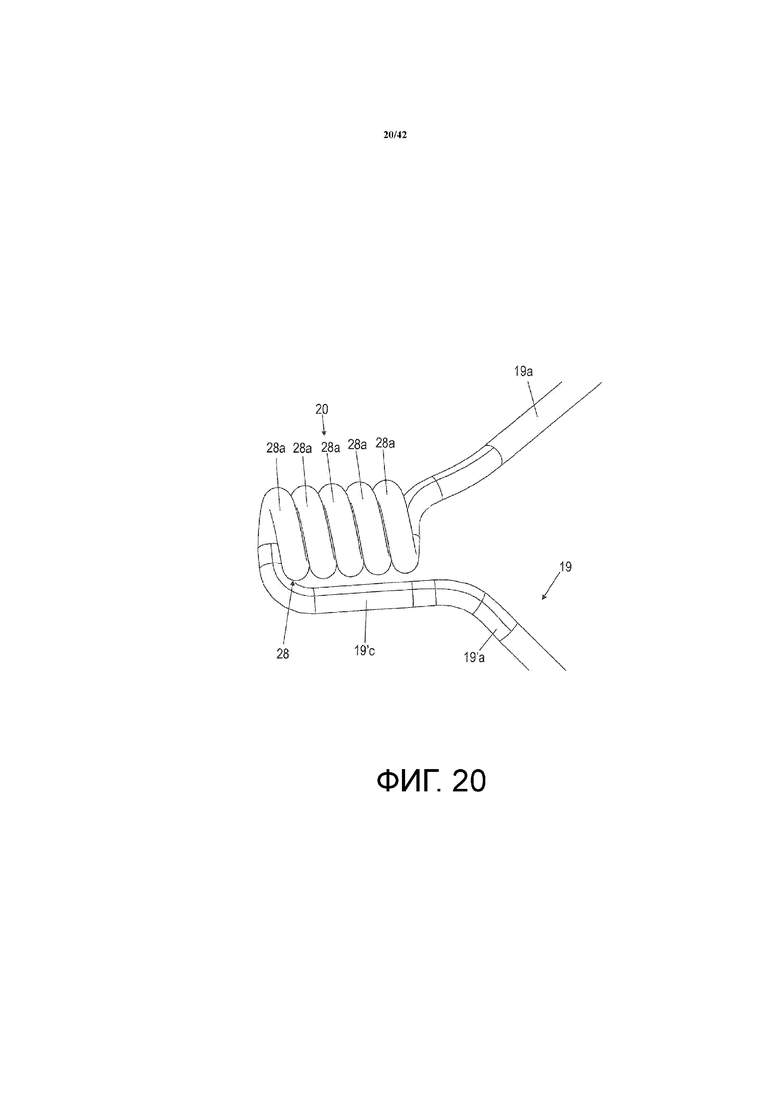

Фигура 20 аксонометрия седьмого варианта выполнения места соединения третьего варианта разжимного механизма по фигуре 19;

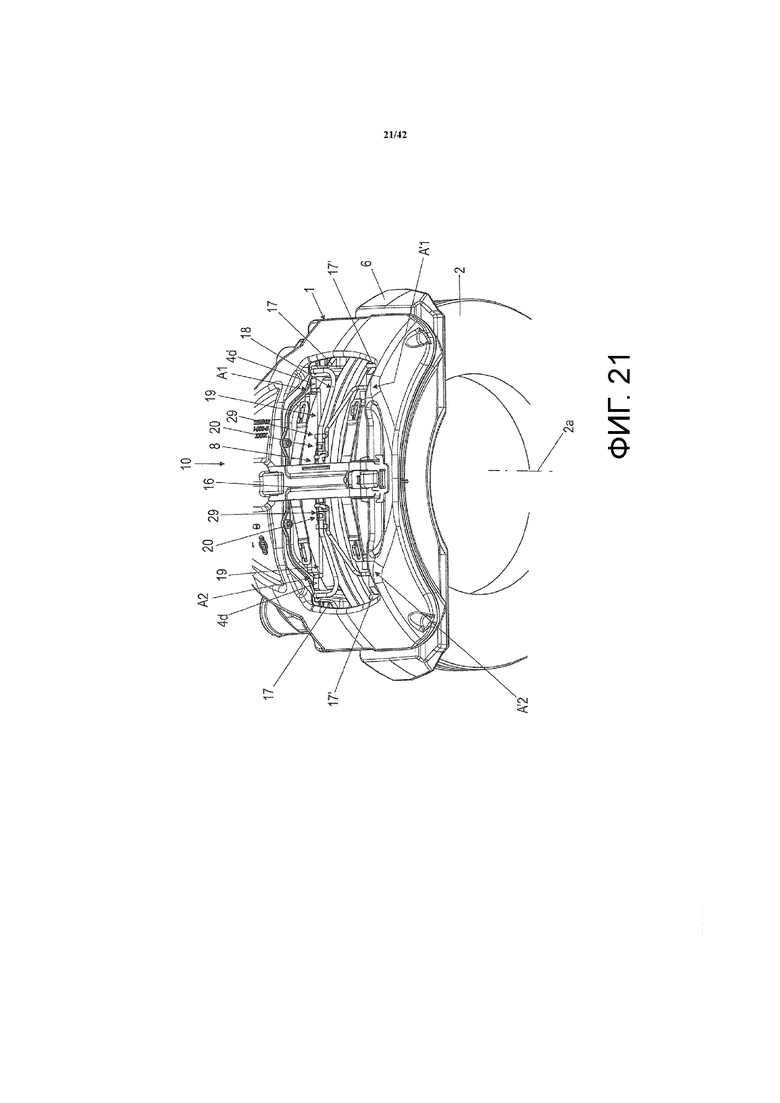

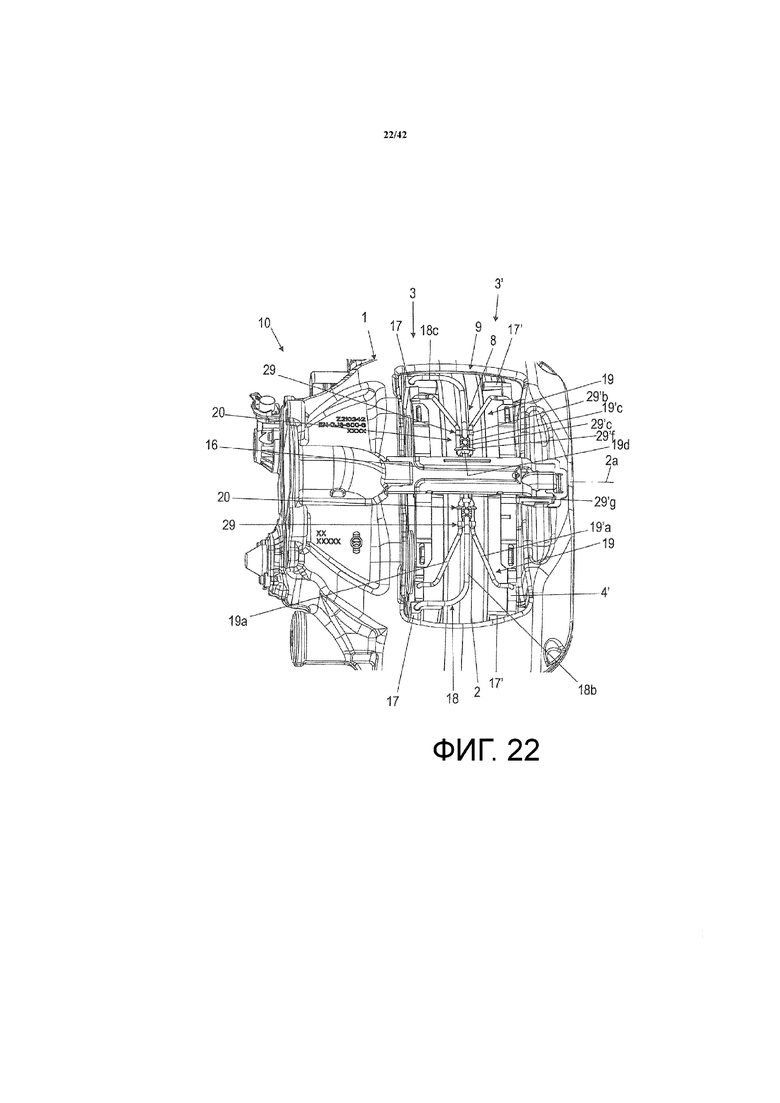

Фигуры 21-22 фрагменты разреза дискового тормоза по данному изобретению с разжимным механизмом по данному изобретению по фигуре 1 с восьмым вариантом выполнения места соединения;

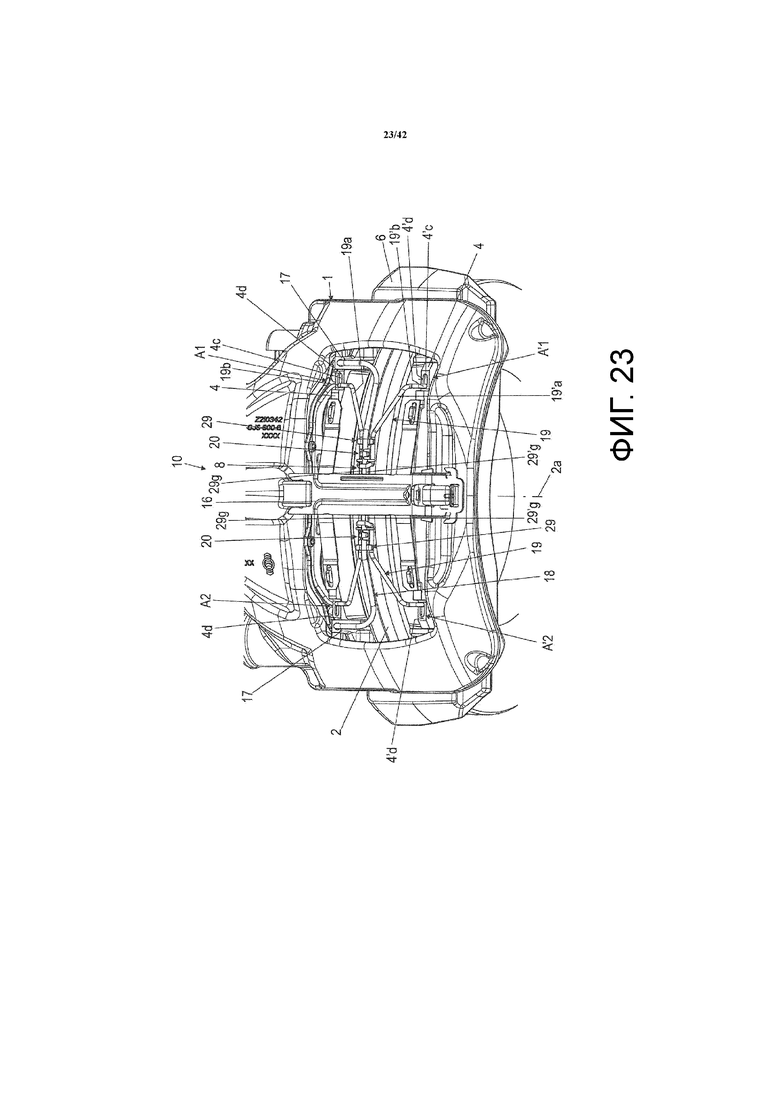

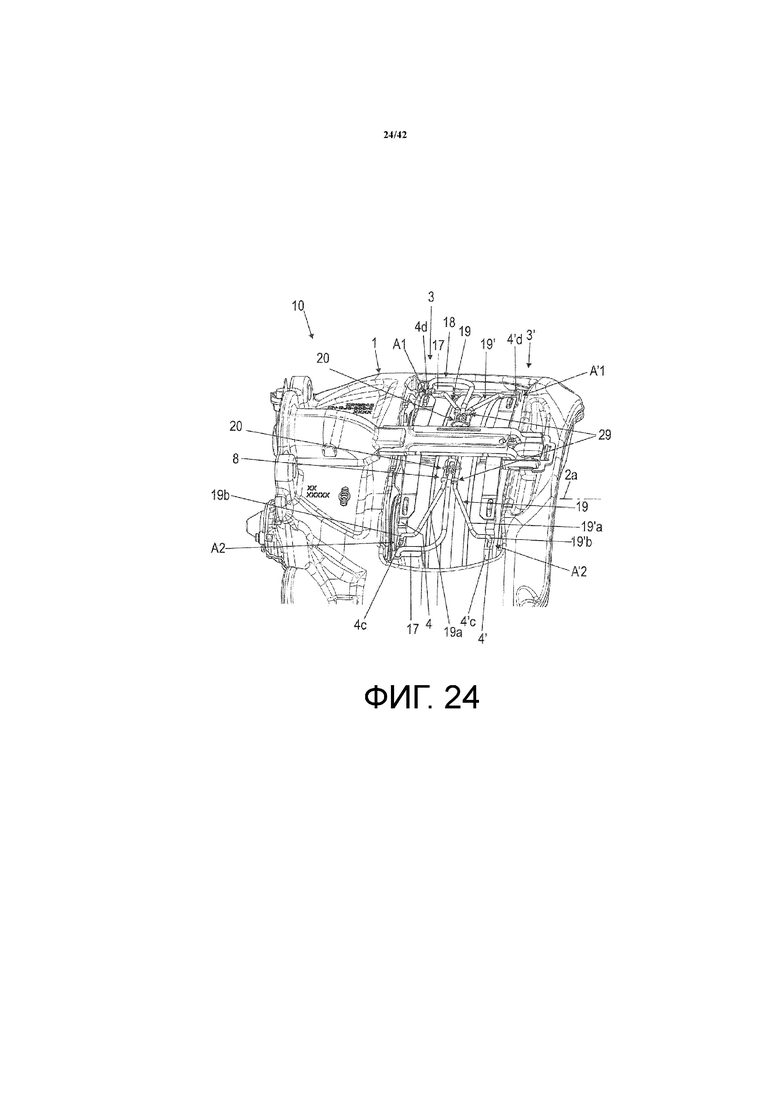

Фигуры 23-24 дисковый тормоз по данному изобретению по фигурам 21-22 с первым вариантом выполнения мест стыковки;

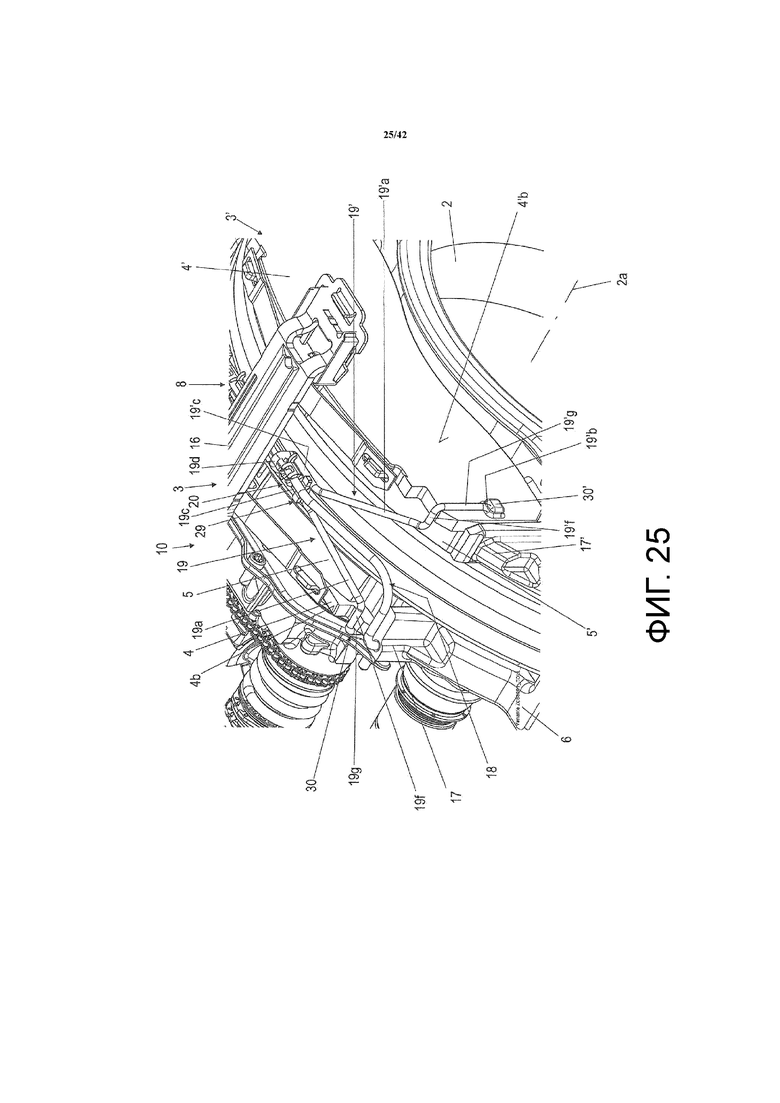

Фигура 25 дисковый тормоз по данному изобретению по фигурам 21-22 со вторым вариантом выполнения мест стыковки;

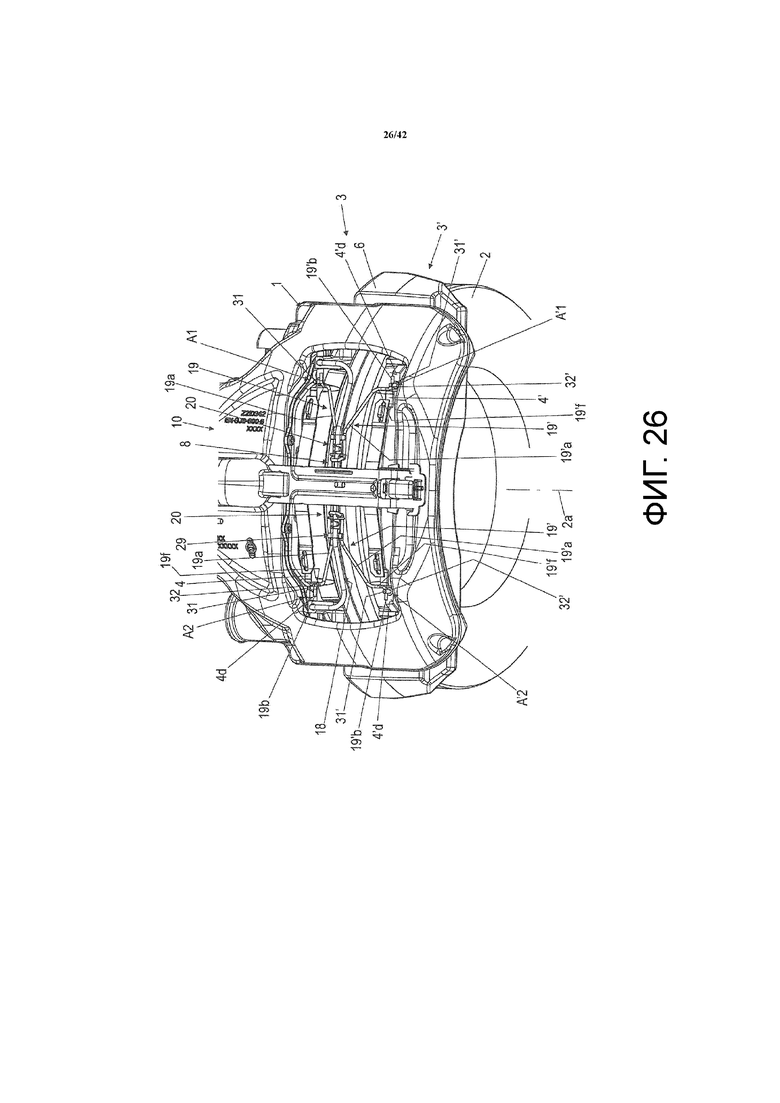

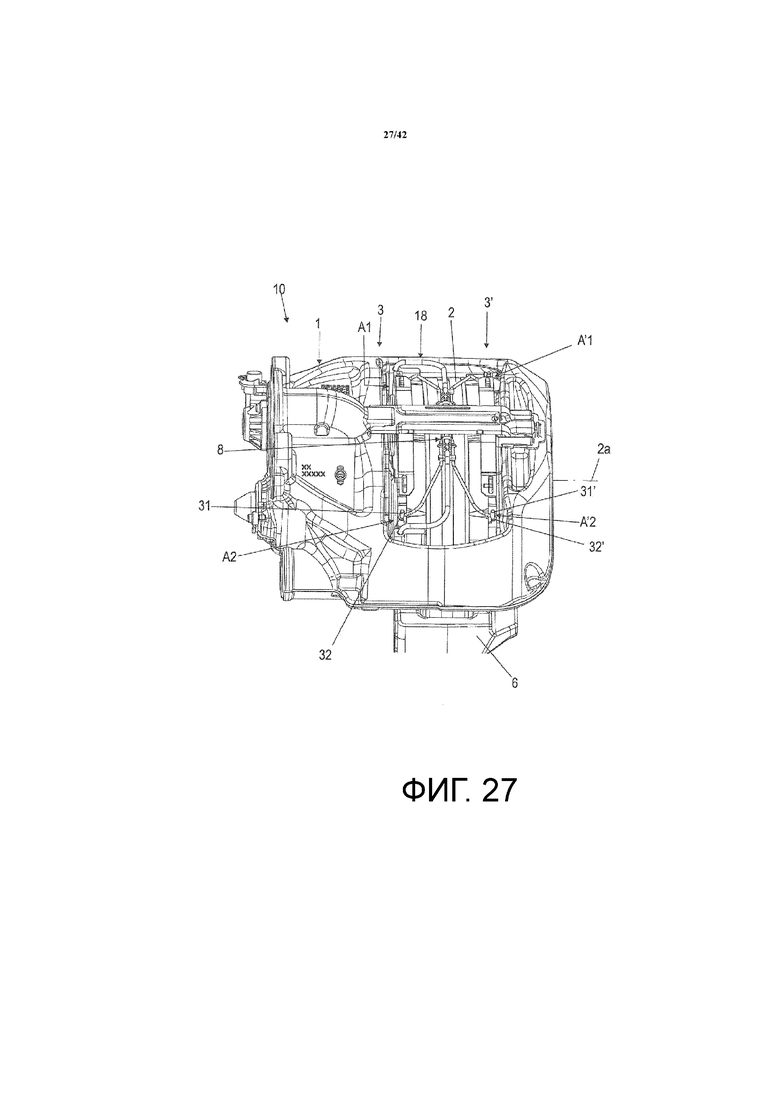

Фигуры 26-27 дисковый тормоз по данному изобретению по фигурам 21-22 с третьим вариантом выполнения мест стыковки;

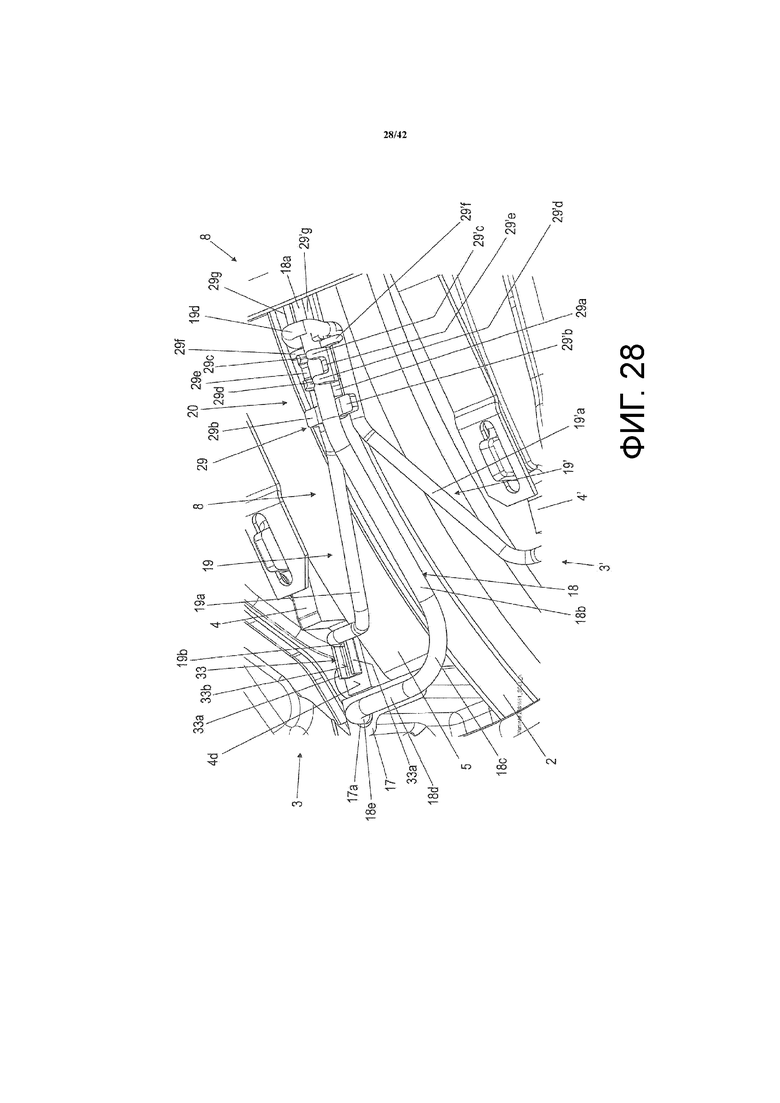

Фигура 28 дисковый тормоз по данному изобретению по фигурам 21-22 с третьим вариантом выполнения мест стыковки;

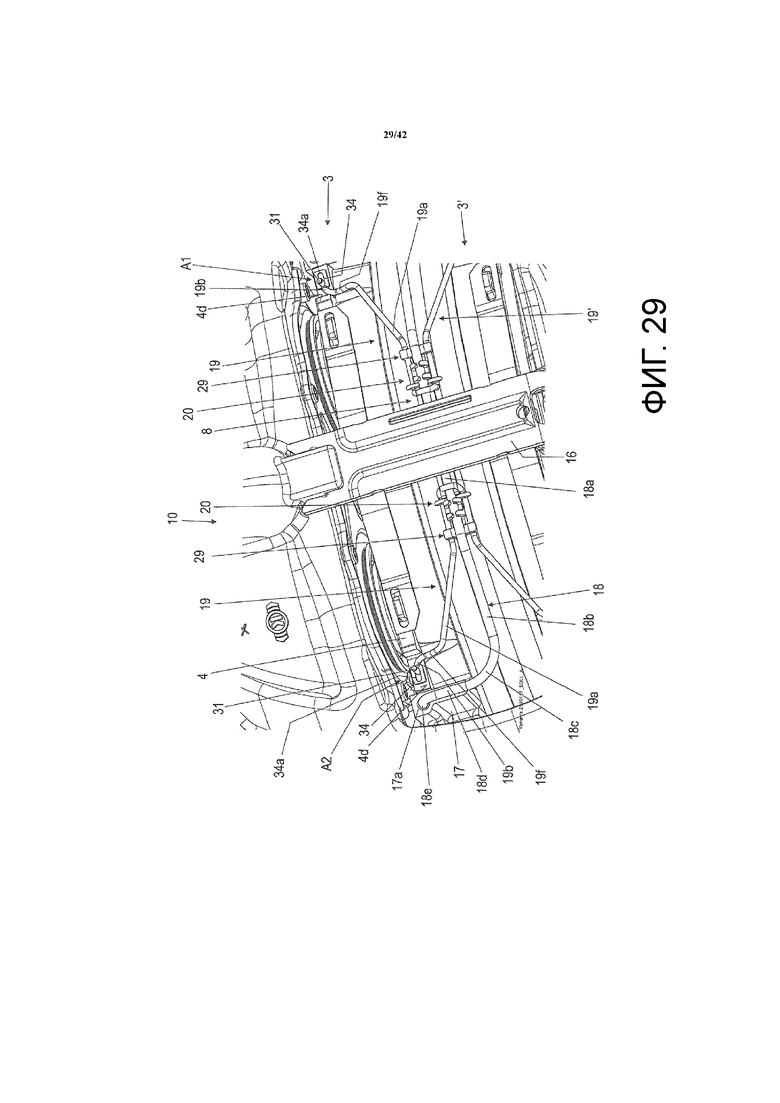

Фигура 29 дисковый тормоз по данному изобретению по фигурам 21-22 с четвертым вариантом выполнения мест стыковки;

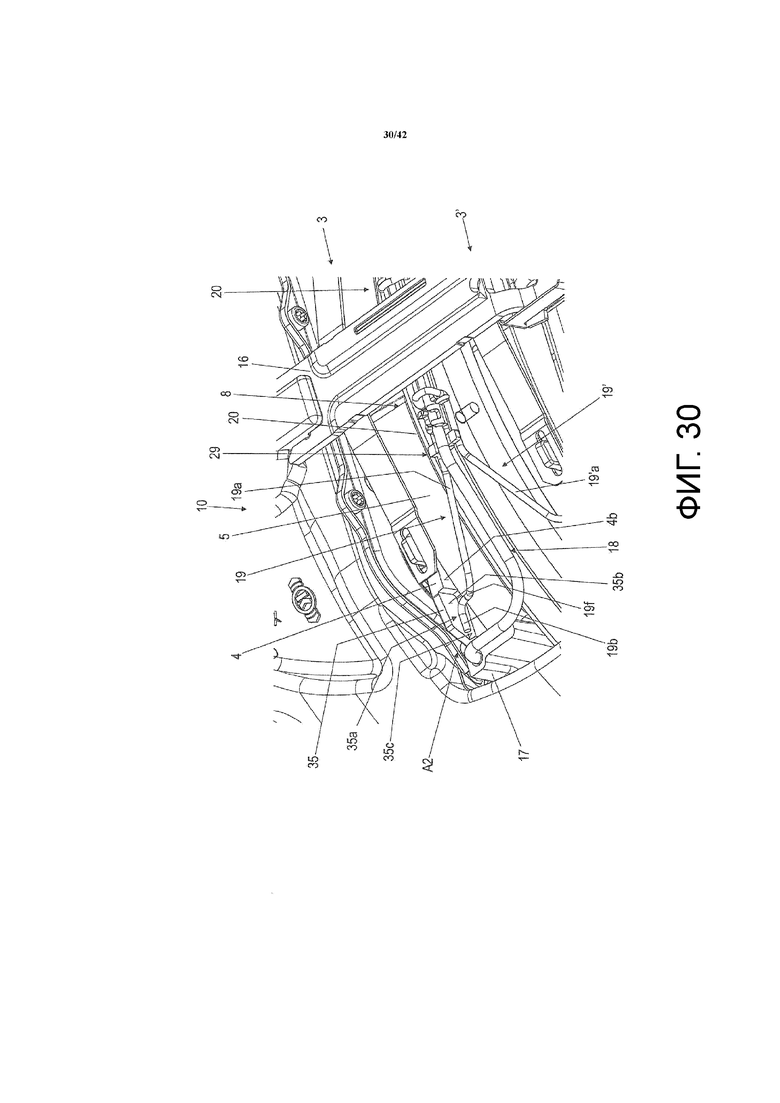

Фигура 30 дисковый тормоз по данному изобретению по фигурам 21-22 с пятым вариантом выполнения мест стыковки;

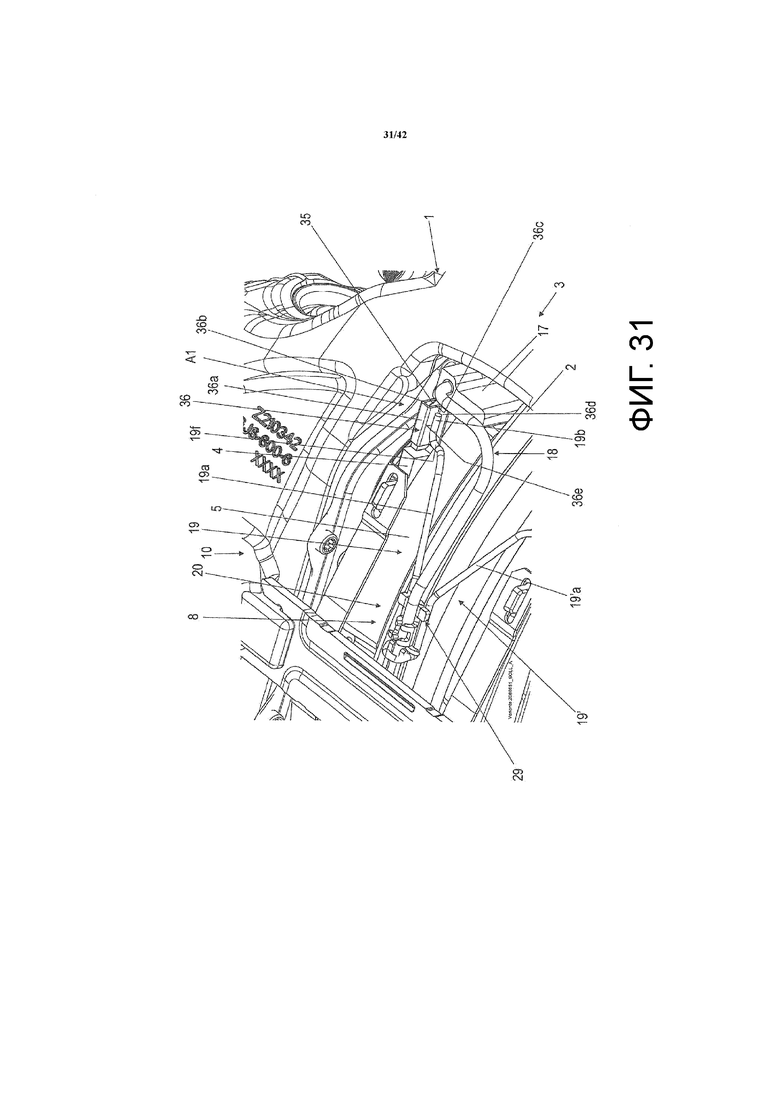

Фигура 31 дисковый тормоз по данному изобретению по фигурам 21-22 с шестым вариантом выполнения мест стыковки;

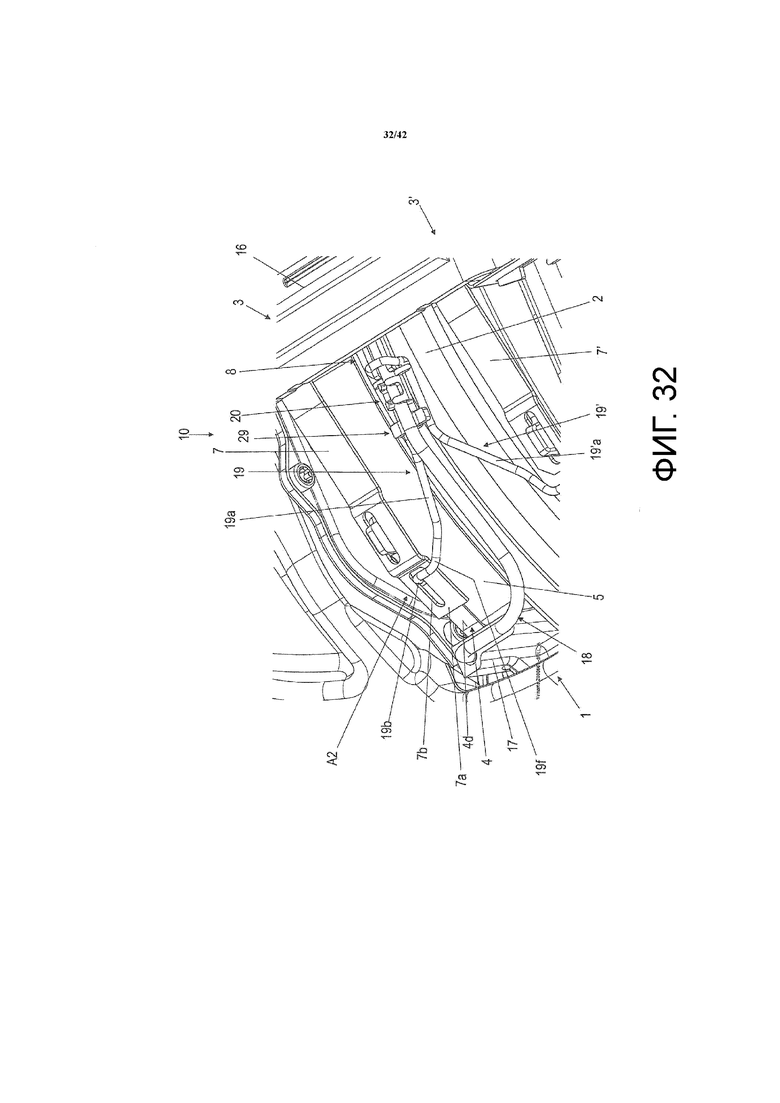

Фигура 32 дисковый тормоз по данному изобретению по фигурам 21-22 с седьмым вариантом выполнения мест стыковки;

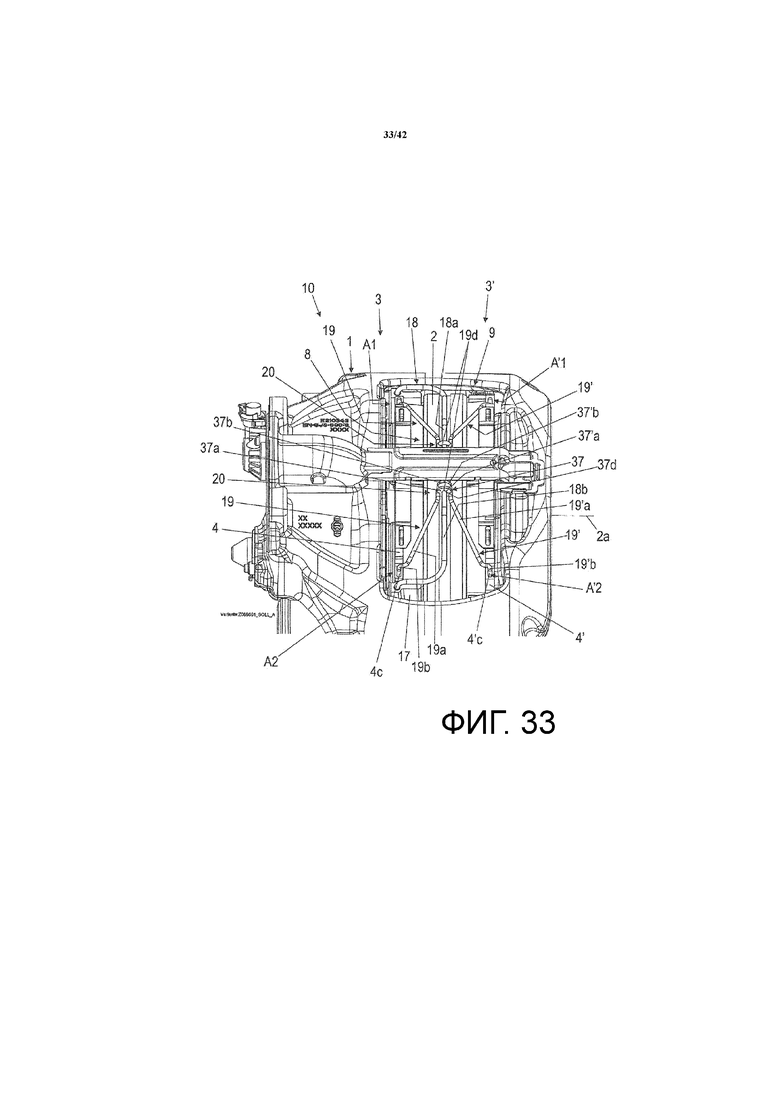

Фигура 33 дисковый тормоз по данному изобретению по фигуре 23 с девятым вариантом выполнения места соединения;

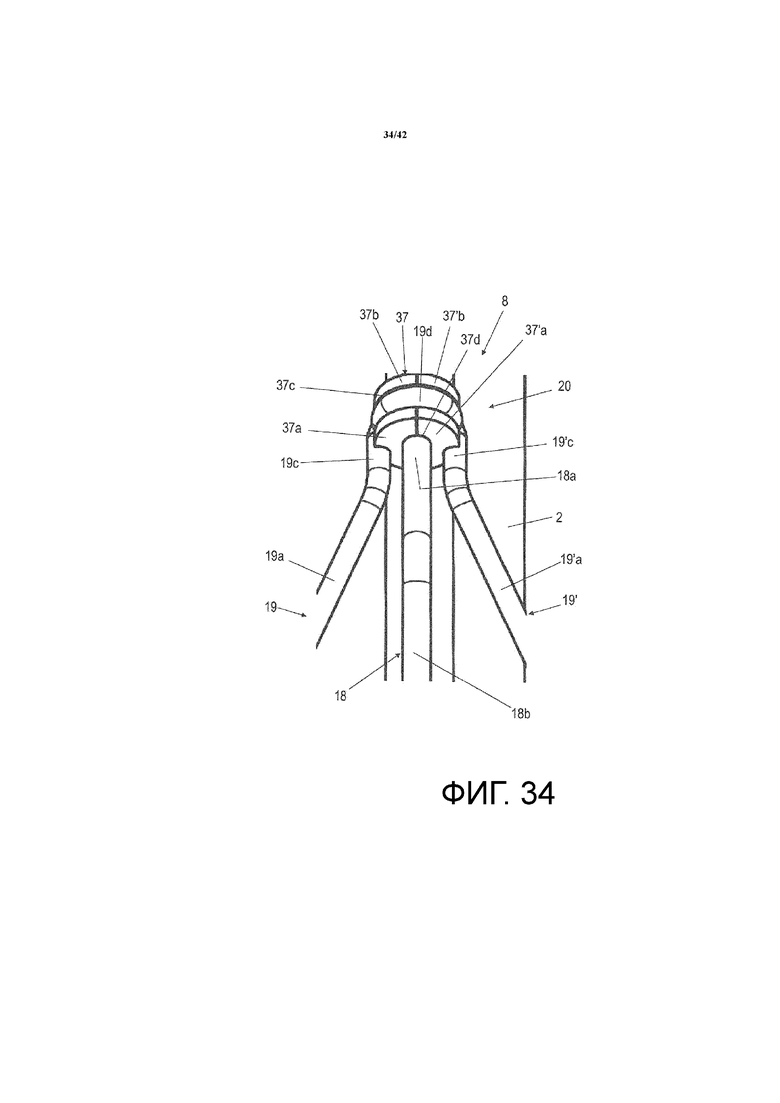

Фигура 34 схема аксонометрии девятого варианта выполнения места соединения по фигуре 33;

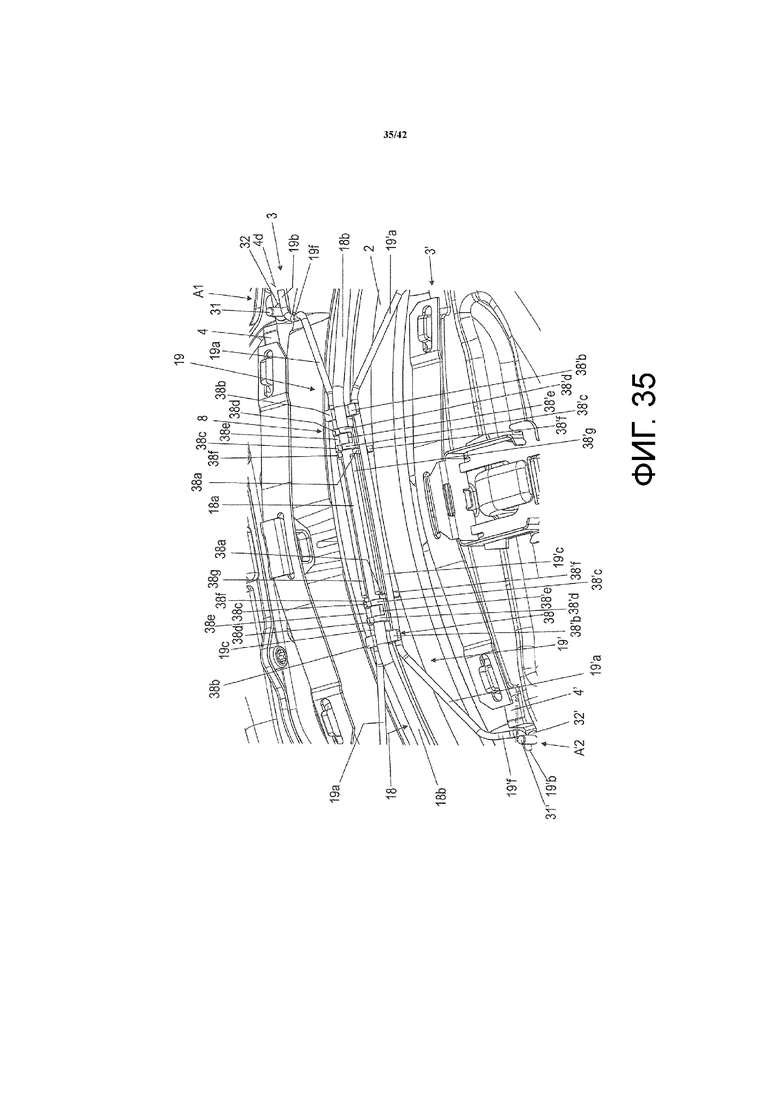

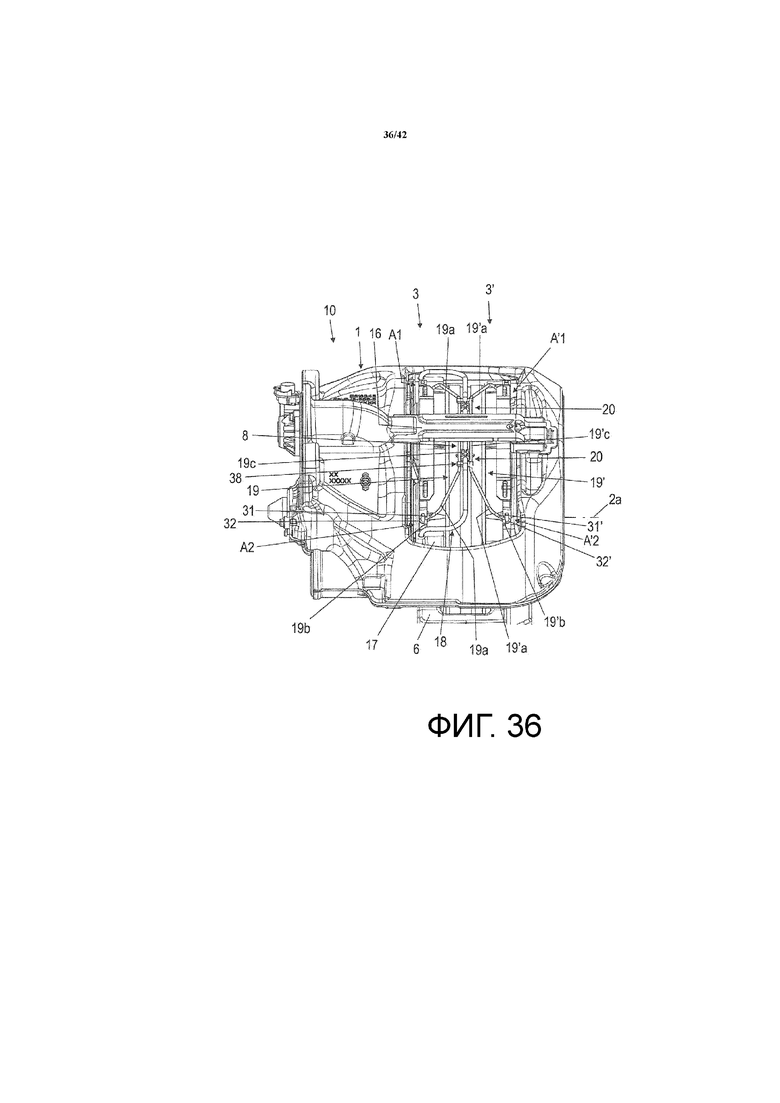

Фигуры 35-36 схема фрагментов разреза дискового тормоза по данному изобретению по фигурам 26-27 с четвертым вариантом разжимного механизма и восьмым вариантом выполнения места соединения по фигуре 28;

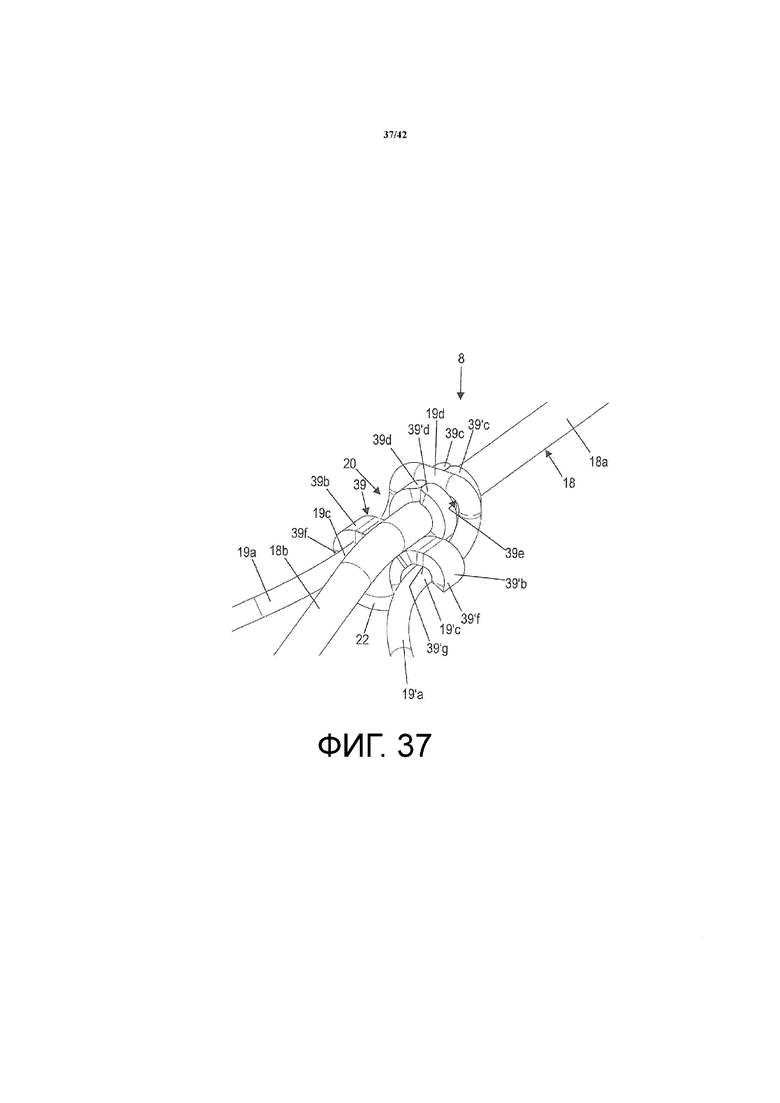

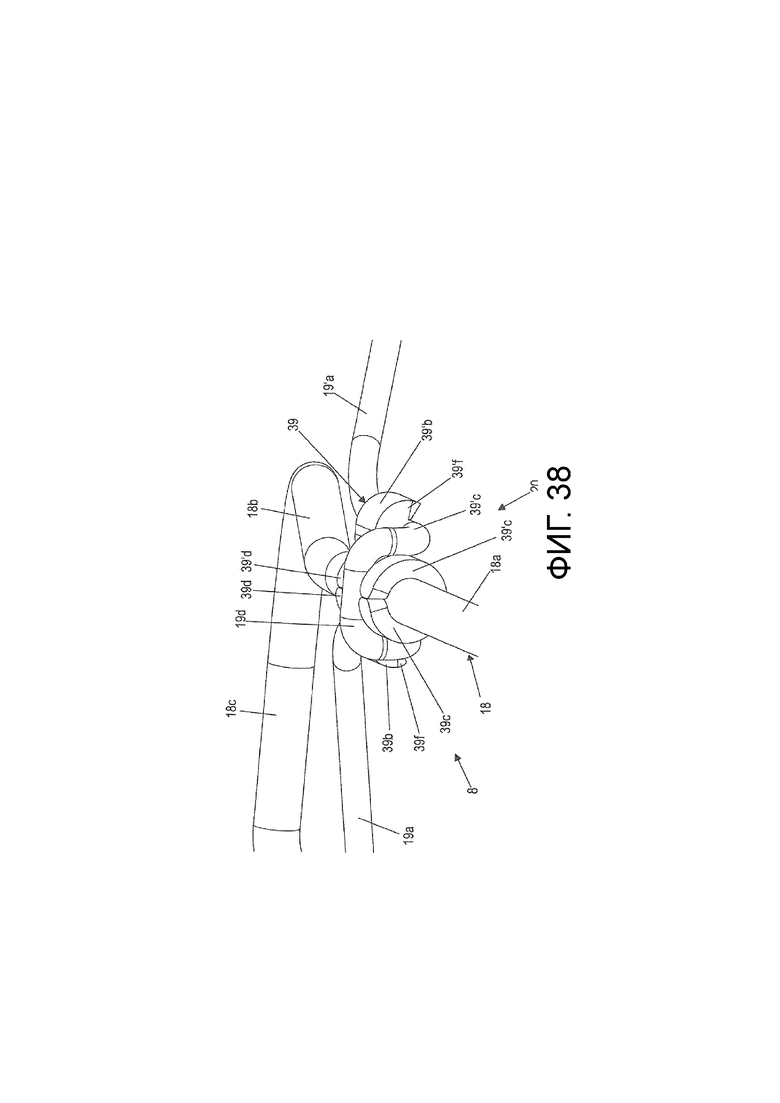

Фигуры 37-38 схема аксонометрии фрагментов разреза разжимного механизма по фигуре 1 с десятым вариантом выполнения места соединения;

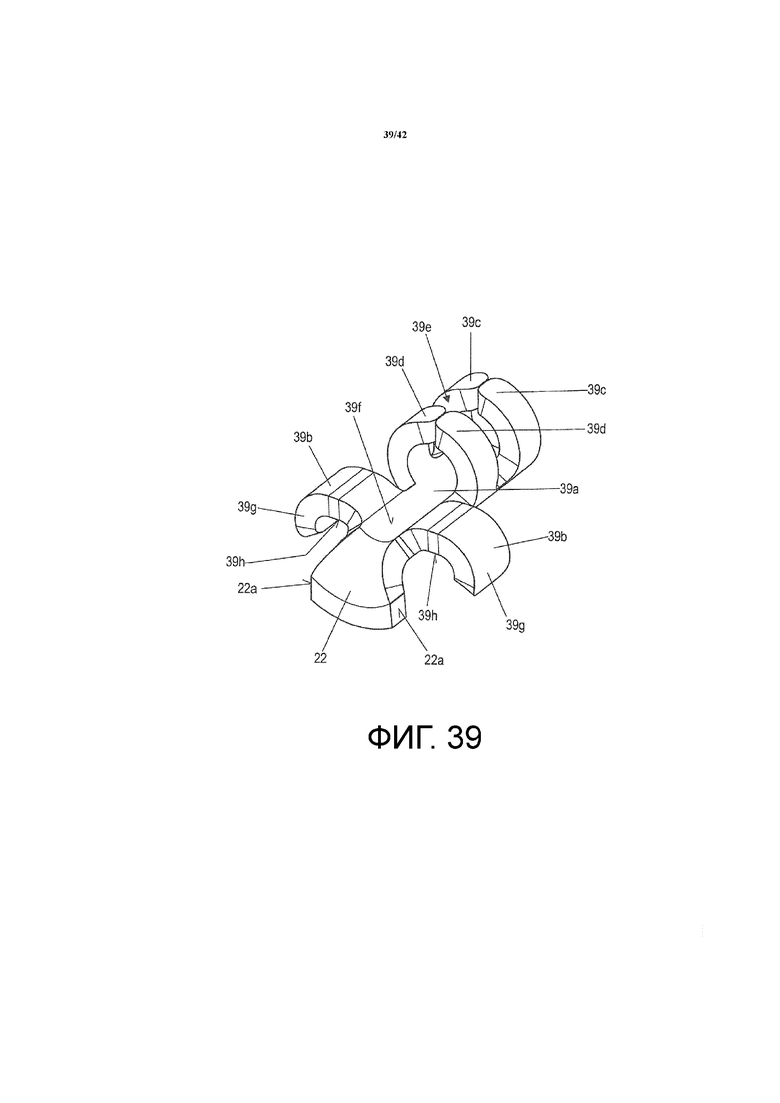

Фигура 39 схема аксонометрии десятого варианта выполнения места соединения разжимного механизма по фигурам 37-38;

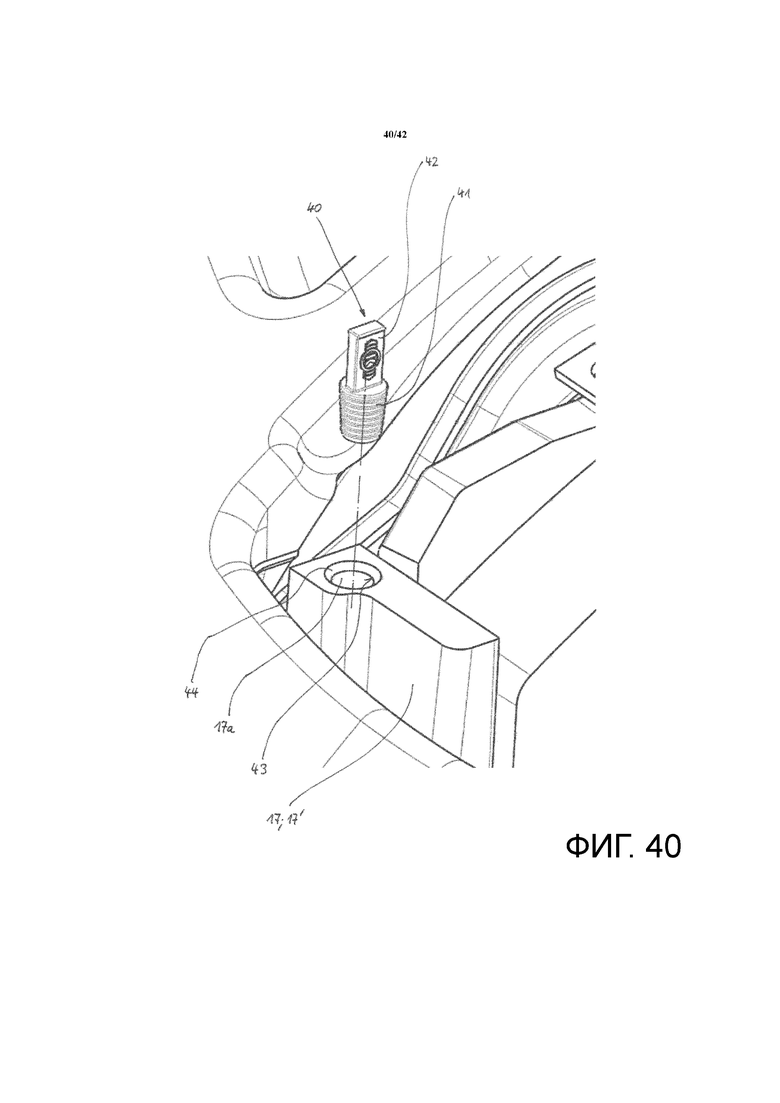

Фигура 40 схема аксонометрии головки щита тормозного механизма с приемным отверстием и пробкой;

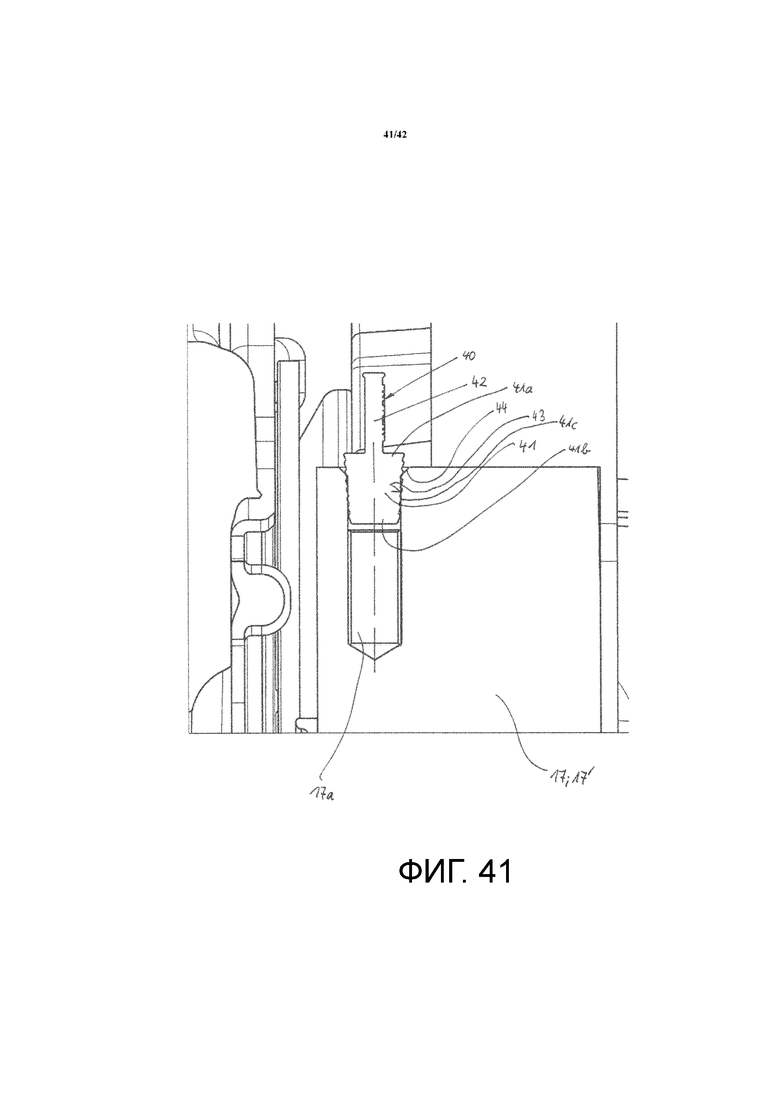

Фигура 41 схема в разрезе головки щита тормозного механизма со вставленной заглушкой по фигуре 40; и

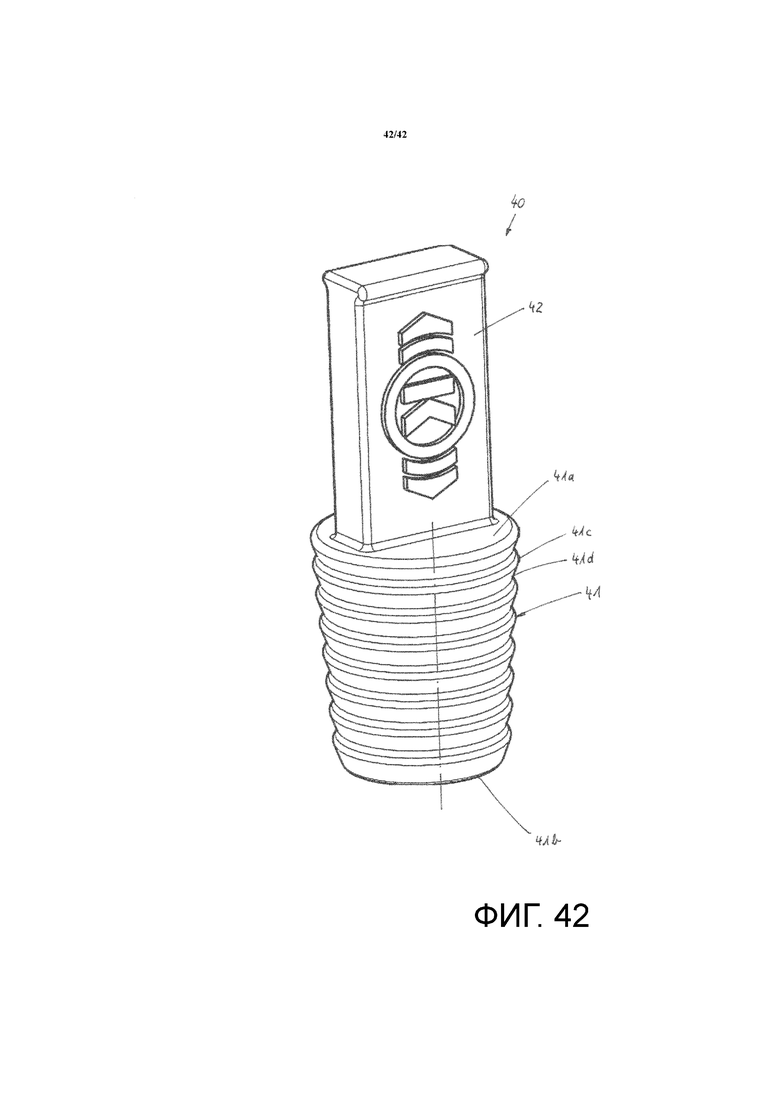

Фигура 42 схема аксонометрии заглушки по фигурам 40 и 41.

Понятия “сверху”, “снизу”, “слева”, “справа” относятся к соответствующему расположению на фигурах.

“Верхняя сторона” и “Нижняя сторона” тормозной колодки 3, 3’ или пластины 4, 4’ фрикционной накладки всегда относятся к установленному состоянию тормозной колодки 3, 3’.

Чтобы различать детали и рабочие группы по обе стороны тормозного диска 2 дискового тормоза 10 условные обозначения деталей и рабочих групп со стороны тормозного диска 2, обращенной к гребню 12 тормозного суппорта 1 дискового тормоза 10, имеют соответственно апостроф.

На Фигуре 1 показана схема вертикальной проекции аксонометрии фрагмента разреза дискового тормоза 10 по данному изобретению с первым примером выполнения разжимного механизма 8 по данному изобретению. На Фигуре 2 в увеличенном виде в увеличенном виде показана схема аксонометрии разжимного механизма 8 по фигуре 1. На Фигуре 3 в увеличенном виде показана схема аксонометрии места 20 соединения разжимного механизма 8 по фигуре 1.

Тормозной суппорт 1 охватывает тормозной диск 2 с осью 2а вращения тормозного диска. Тормозной суппорт 1 установлен на шиите 6 тормозного механизма с возможностью осевого смещения относительно тормозного диска 2 в направлении оси 2а вращения тормозного диска, для чего тормозной суппорт 1 установлен на не показанных направляющих балках, соединенных с закрепленным неподвижно на транспортном средстве щитом 6 тормозного механизма.

Тормозной суппорт 1 включает зажимной участок 11, гребень 12 суппорта и две тяги 13. Зажимной участок 11 проходит одной стороной параллельно плоскости тормозного диска 2 с одной стороны тормозного диска 2. С другой стороны тормозного диска 2, также параллельно тормозному диску 2, расположен гребень 12 суппорта. Гребень 12 суппорта соединен прижимным участком 11 с соответствующим концом соответствующей тяги 13. Тяги 13 проходят при этом главным образом под прямым углом к прижимному участку 11 и к гребню 12 суппорта.

Прижимной участок 11 имеет внутренний объем, в котором установлен не показанный зажимной механизм дискового тормоза 10.

Прижимной участок 11, гребень 12 суппорта и тяги 13 образуют в этой компоновке между собой центральное отверстие 9, перекрывающее тормозной диск 2. Отверстие 9 имеет виртуальную центральную продольную линию, проходящую в плоскости тормозного диска 2 и соединяющую виртуальные центры тяг 13. Отверстие 9 имеет также виртуальную центральную поперечную линию, соединяющую виртуальный центр прижимного участка 11 и виртуальный центр гребня 12 суппорта. Центральная продольная линия и центральная поперечная линия пересекаются в виртуальном центре, называемом в данном случае виртуальной серединой отверстия 9.

В щите 6 тормозного механизма в т.н. колодочных гнездах между соответственно двумя головками 17, 17’щита тормозного механизма установлены тормозные колодки 3, 3’. Тормозные колодки 3, 3’ имеют в случае торможения возможность прижиматься с двух сторон к тормозному диску 2. При этом каждая тормозная колодка 3, 3’ имеет несущую пластину 4, 4’ и закрепленную на ней с обращенной к тормозному диску 2 стороне 4а колодки фрикционную накладку 5, 5’, прижимаемую в рабочем режиме, т.е. при торможении, к тормозному диску 2. Другая сторона несущей накладку пластины 4, 4’ обозначена далее как рабочая сторона 4b.

Тормозные колодки 3, 3’ имеют возможность доступа к ним через центральное отверстие 9 для их замены и ТО. Через это центральное отверстие 9 их можно вставлять в соответствующие колодочные гнезда и снова изымать их оттуда.

Относительно главного направления вращения тормозного диска 2 в дисковом тормозе 10 определены входная сторона ES и выходная сторона AS.

Скоба 16 держателя колодок расположена над тормозными колодками 3, 3’ в поперечном направлении отверстия 9 или в направлении оси 2а вращения тормозного диска между прижимным участком 11 и гребнем 12 суппорта. Скоба 16 держателя колодок нажимает участками ее нижней стороны на пружины 7, 7’ держателя тормозных колодок 3, 3’ и удерживает их за счет этого в их колодочных гнездах. Пружины 7держателя колодок закреплены соответственно на выступах верхних сторон несущих пластин 4, 4’ накладок.

Торможение осуществляют посредством установленного в прижимном участке 11 тормозного суппорта 1 в установочном пространстве зажимного механизма, например, с тормозным рычагом, расположенным в куполе тормозного суппорта 1. Соответствующая тормозная колодка 3, называемая также активной или зажимной, контактирует при торможении сначала с тормозным диском 2. В дальнейшем возникающие реактивные силы смещают тормозной суппорт 1 в противоположном направлении с захватом реактивной тормозной колодки 3’ до ее фрикционного прилегания также к тормозному диску 2. Реактивную тормозную колодку 3’ называют также тыльной тормозной колодкой и отличают от зажимной тормозной колодки 3 условным обозначением 3’.

После отпускания тормоза обе расположенные друг против друга тормозные колодки 3, 3’ отводят посредством возвратного механизма на такое расстояние от тормозного диска 2, чтобы обеспечить его свободный ход относительно тормозных колодок 3, 3’.

При неблагоприятных условиях тормозные колодки 3, 3’ даже после снятия тормозного усилия соприкасаются с тормозным диском 2 и вызывают за счет этого остаточный фрикционный момент.

Для предотвращения остаточного фрикционного момента применяют комплект пружин, состыкованный, с одной стороны, с неподвижной деталью (например, со щитом тормозного механизма) и, с другой стороны, отжимающий силой пружин тормозные колодки 3, 3’ от тормозного диска 2.

В качестве такого комплекта пружин предложен т.н. разжимной механизм.

Разжимной механизм 8 воздействует при этом на верхнюю зону несущих пластин 4, 4’ накладок противолежащих тормозных колодок 3, 3’ с одинаковым усилием против направления зажимания. За счет этого на верхние зоны тормозных колодок 3, 3’ действуют возвратные силы разжимного механизма 8.

Разжимной механизм 8 включает стыковочный элемент 18, четыре блока 19, 19’ плечей пружин и два места 20 соединения, каждое соответственно с соединительным элементом 21.

Стыковочный элемент 18 выполнен С-образным, неподвижно закреплен на щите 6 тормозного механизма, в частности на головках 17 щита тормозного механизма и образует держатель блоков 19, 19’ плечей пружин.

Блоки 19 пружинных плеч выполнены здесь в виде двух идентичных пар пружинных плеч 19а, 19’a, которые своими одними концами вместе соединены местом 20 соединения посредством соединительного элемента 21 со стыковочным элементом 18. Другие концы соответствующих блоков 19 пружинных плеч взаимодействуют в качестве стыковочных участков 19b, 19’b в местах стыковки A1, A’1, A2, A’2 с тормозными колодками 3, 3’. Это обеспечивает за счет зажимного преднатяжения разжимание тормозных колодок 3, 3’ после отпускания тормоза.

Стыковочный элемент 18 и блоки 19 пружинных плеч выполнены из проволочного материала, например, круглого поперечного сечения.

Стыковочный элемент 18 имеет проходящий прямо центральный участок 18а в центральной зоне отверстия 9, примерно в серединной плоскости тормозного диска 2. К центральному участку 18а с каждой стороны примыкает соединительный участок 18b, имеющий уклон вниз в сторону тормозного диска 2. Таким образом, стыковочный элемент 18 проходит от середины отверстия 9 с двух сторон соответственно до головки 17 щита тормозного механизма колодочного гнезда зажимной тормозной колодки 3.

На каждом конце соединительных участков 18b расположен дугообразный соединительный участок 18с, вогнутый примерно на 90° в сторону головки 17 щита тормозного механизма и переходящий соответственно в следующий соединительный участок 18d, выходящий на соответствующую головку 17 щита тормозного механизма. Эти соединительные участки 18d проходят параллельно друг другу и параллельно оси 2а тормозного диска и загнуты вниз примерно на 90° с переходом соответственно в соединительный участок 18е. Каждый соединительный участок 18е закреплен в отверстии 17а каждой из головок 17 щита тормозного механизма и образует за счет этого неподвижное крепление стыковочного элемента 18 с разжимным механизмом 8 на щите 6 тормозного механизма.

При этом стыковочный элемент 18 образует, таким образом, центрирующее устройство для тормозного суппорта 1, так как щит 6 тормозного механизма, на котором закреплен стыковочный элемент 18, является неподвижной деталью, относительно которой тормозной суппорт 1 установлен с возможностью смещения, за счет чего после отпускания тормоза и срабатывания разжимного механизма 8, т.е. после разведения тормозных колодок 3 тормозной суппорт 1 занимает центрированное положение.

Оба пружинных плеча 19a, 19’a каждой пары пружинных блоков 19, 19’ выполнены зеркально относительно центрального участка 18а стыковочного элемента 18, как показано на Фигуре 2.

Пары пружинных плеч 19a, 19’a расположены друг против друга в поперечном направлении отверстия 9 таким образом, что своими внутренними концами, обращенным в сторону центра отверстия 9, закреплены на стыковочном элементе 18 через соответствующие соединительные элементы 21, причем свободные внешние концы взаимодействуют с несущими пластинами 4, 4’ тормозных колодок 3, 3’. При этом одна пара пружинных плеч 19a, 19’a расположена справа от центра отверстия 9, а другая пара пружинных плеч 19a, 19’a расположена слева от центра отверстия 9.

Описание одного пружинного блока 19, 19’ зеркально действительно и для другого пружинного блока 19, 19’, как ясно следует из фигур 1 и 2.

Каждое пружинное плечо 19a, 19’a имеет прямое тело с внутренним и внешним концом. Внутренние концы расположены рядом друг с другом и направлены в центр отверстия 9, причем внешние концы разведены друг от друга и расположены соответственно над оконечной зоной несущей пластины 4, 4’ накладки.

Внутренние концы обоих пружинных плечей 19a, 19’a имеют каждый по прямому соединительному участку 19c, 19’c. Соединительные участки 19c, 19’c проходят параллельно друг другу и параллельно серединной плоскости тормозного диска 2, причем они соединены верхней соединительной дугой 19d.

В этом варианте осуществления оба пружинных плеча 19a, 19’a выполнены монолитно с соединительной дугой 19d, например, в виде гнутой проволочной детали. Однако существует возможность отдельного выполнения пружинных плеч 19a, 19’a с последующим дополнительным соединением, например, сваркой, посредством дополнительной детали, образующей соединительную дугу 19d. При этом также возможно, что соединительные участки 19c, 19’c и соединительная дуга 19d образуют для этого дополнительную деталь.

Свободный внешний конец каждого пружинного плеча 19a, 19’a имеет направленный вниз стыковочный участок 19b, 19’b соответственно для взаимодействия с несущей пластиной 4, 4’ накладки в соответствующем месте стыковки A1, A’1, A2, A’2.

В показанном на фигуре 1 примере выполнения стыковочные участки 19b, 19’b загнуты вниз и выполнены прямыми. При этом их устанавливают с геометрическим замыканием в приемные отверстия 4c, 4’c в угловых зонах соответствующей несущей пластины 4, 4’ тормозных колодок 3, 3’. Приемные отверстия 4c, 4’c соответствуют по форме стыковочным участкам 19b, 19’b и выполнены в данном случае сверлением. Стенки или стенка соответствующего приемного отверстия 4c, 4’c образует поверхность прилегания соответствующего стыковочного участка 19b, 19’b. Стыковочные участки 19b, 19’b выполняют, например, в виде глухих отверстий или/и в виде сквозных отверстий. Стыковочные участки 19b, 19’b могут иметь различное поперечное сечение, например, закругленное, круглое, овальное, многогранное, причем поперечное сечение устанавливаемых в них стыковочных элементов 19b, 19’b соответствует поперечному сечению приемных отверстий 4c, 4’c. Также существует возможность вставить круглые стыковочные участки 19b, 19’b во многогранные или овальные приемные отверстия 4c, 4’c.

В случае выполнения глухих приемных отверстий 4c, 4’c концы стыковочных участков 19b, 19’b прилегают ко дну соответствующего глухого отверстия, образующему опорную поверхность.

Внутренние концы соединительных участков 19c, 19’c и соединяющая их соединительная дуга 19d соединены с соответствующим соединительным элементом 21. Соединительные элементы 21 соответственно образуют место соединения 20 между соответствующими пружинными блоками 19, 19’ и неподвижным стыковочным элементом 18. Это показано в увеличенном виде на Фигуре 3.

Соединительный элемент 21 имеет продольный базовый участок 21а, два противолежащих фланговых участка 21b, 21’b и две противолежащие пары гильзовых участков 21c, 21’c; 21d, 21’d.

В смонтированном состоянии разжимного механизма 8, как показано на фигуре 1, базовый участок 21а проходит в продольном направлении отверстия 9. На внешнем конце базового участка 21а, обращенном от центра отверстия 9, расположены фланговые участки 21b, 21’b. Каждый фланговый участок 21b, 21’b образует на каждой продольной стороне базового участка 21а язычок, выступающий перпендикулярно продольному направлению базового участка 21а.

На другом внутреннем конце базового участка 21а с двух сторон отформованы гильзовые участки 21c, 21’c; 21d, 21’d, проходящие вверх изогнутые вокруг центрального участка 18а стыковочного элемента 18.

Базовый участок 21а по круглой внешней форме соответствует центральному участку 18а стыковочного элемента 18, причем центральный участок 18а в смонтированном положении расположен на базовом участке 21а в его продольном направлении и наложен между фланговыми участками 21b, 21’b на опорный участок 21f базового участка 21а, а внутри гильзовых участков 21c, 21’c; 21d, 21’d - на базовый участок 21а.

Соответствующий пружинный блок 19, 19’ соединен с соединительным элементом 21 таким образом, что оба соединительных участка 21c, 21’c проходят параллельно базовому участку 21а соединительного элемента 21 соответственно под фланговым участком 21b, 21’b, причем внутренние концы обоих соединительных участков 19c, 19’c выгнуты вверх дугой 90° и переходят в соединительную дугу 19d. Соединительная дуга 19d проходит при этом между гильзовыми участками 21c, 21’c; 21d, 21’d и расположена внутри осевых промежутков 21e, 21’e. За счет этого соединительный элемент 21 соединен пружинным блоком 19, 19’, причем одновременно образовано соединение с центральным участком 18а стыковочного элемента 18, проходящим, с одной стороны, параллельно соединительным участкам 19c, 19’c пружинного блока 19, 19’ на базовом участке 21а и, с другой стороны, далее сквозь гильзовые участки 21c, 21’c; 21d, 21’d под соединительной дугой 19d пружинного блока 19, 19’.

За счет этого в каждом месте соединения 20 пружинный блок 19, 19’ с соответствующими пружинными плечами 19a, 19’a установлен на центральном участке 18а стыковочного элемента 18 не только с возможностью осевого смещения в продольном направлении центрального участка 18а стыковочного элемента 18, но и с возможностью вращения.

Другими словами, пружинные блоки 19, 19’ выполнены с возможностью движения независимо друг от друга в направлении продольной оси центрального участка 18а стыковочного участка 18 и одновременно с возможностью проворота независимо друг от друга вокруг продольной оси центрального участка 18а. Это обеспечивает особую универсальность и совместимость разжимного механизма. Однако для упрощения монтажа допускается также фиксация проворачиваемости.

Из-за увеличения износа фрикционного материала, т.е. фрикционных накладок 5, 5’ тормозных колодок 3, 3’, а также тормозного диска 2, пристыковка пружинных плеч 19a, 19’a должна иметь степень свободы. Эта степень свободы предназначена для предотвращения многоосевой перетяжки/опрокидывания системы. Для этого пристыковку пружинных элементов в виде пружинных плеч 19a, 19’a посредством мест соединения 20 к неподвижному стыковочному элементу 18 выполняют с возможностью смещения. Таким образом, износ фрикционного материала компенсируют посредством осевого скольжения стыка пружинных плеч в местах соединения 20 с неподвижным стыковочным элементом 18.

Сборку комплектного разжимного механизма 8 (центрирующего устройства) рассчитываю при этом таким образом, чтобы обеспечить в местах соединения 20 между пружинящими пружинными блоками 19, 19’ и стыковочным элементом 18 (неподвижная деталь) определенный зазор. Этот зазор обеспечивает смещение мест соединения 20 при усилении прижимания пружинных блоков 19, 19’ в направлении центра отверстия 9 дискового тормоза 10 (в сторону скобы держателя колодок).

Стыковку пружинных блоков 19, 19’ выполняют через соответствующий соединительный элемент 21. Соединительным элементом 21 является, например, запрессованная листовая деталь. Однако его выполнение может варьироваться. Возможно смещение в осевом направлении проволочной скобы.

Вибрации, возникающие при движении транспортного средства с дисковым тормозом 10, способствуют смещению мест соединения 20, что обеспечивает правильное функционирование даже при загрязнении.

На Фигурах 4-6 показаны другие схемы аксонометрии разжимного механизма 8 по фигуре 1 с первым вариантом выполнения места соединений 20. На Фигуре 7 показана схема аксонометрии варианта места соединения 20 разжимного механизма 8 по фигурам 4-6, в увеличенном виде.

В первом варианте выполнения места соединения 20 предложено выполнение загнутого вниз дистанционного участка 22 на внешнем конце соединительного элемента 21. К фланговым участкам 22а дистанционного участка 22 прилегают соединительные участки 19c, 19’c пружинных блоков 19, 19’.

На Фигуре 7 показан соответствующий соединительный элемент 21.

На Фигурах 8-9 в увеличенном виде показана схема аксонометрии фрагментов разжимного механизма 8 по фигуре 1 со вторым вариантом выполнения места соединения 20, в котором соединительный элемент 21 немного изменен. При этом на дистанционном участке 22 выполнена выемка 22а, как это ясно в увеличенном виде показано на Фигуре 10 со схемой аксонометрии второго варианта места соединения 20 разжимного механизма 8 по фигурам 8-9.

На Фигуре 11 в увеличенном виде показана схема аксонометрии фрагмента разжимного механизма по фигуре 1 с третьим вариантом выполнения места соединения 20. Соответствующий уменьшенный соединительный элемент 23 показан на Фигуре 12 в увеличенном виде схемы аксонометрии третьего варианта места соединения 20 разжимного механизма 8 по фигуре 11.

На Фигурах 13 и 14 в увеличенном виде показаны схемы аксонометрии фрагментов разжимного механизма 8 по фигуре 1 виде с четвертым вариантом выполнения места соединения 20 с соединительным элементом 24. При этом предложены четыре фланговые участки 24b, 24’b; 24d, 24’d, причем выполнен направляющий участок в виде вилочной направляющей 24f, 24’f с фиксирующей шпилькой 25.

На Фигурах 15-16 показаны схемы аксонометрии первого варианта разжимного механизма 8 по фигуре 1 с пятым вариантом выполнения места соединения 20. На Фигуре 17 в увеличенном виде показана схема аксонометрии пружинного блока 19 первого варианта разжимного механизма 8 по фигурам 15-16.

В этом варианте направляющие элементы 26 со шпильками 26а установлены в дуговых участках 19e, 19’e пружинных блоков. При этом соединительные участки 19e, 19’e в роли соответствующих несущих участков 27 имеют дугообразные участки 27a, 27’a в горизонтальной плоскости. Центральный участок 18а стыковочного элемента 18 расположен здесь на несущих участках 27 и установлен на шпильках 26а направляющих элементов 26 несущих участков 27.

На Фигуре 18 в увеличенном виде показана схема фрагмента аксонометрии второго варианта разжимного механизма 8 по фигуре 1 с шестым вариантом выполнения места соединения 20 с соединительным элементом 26. Соединительный элемент 26 устроен аналогично соединительному элементу в пятом варианте, однако в отличие от него, установлен под центральным участком 18а стыковочного элемента 18. Центральный участок 18а проходит при этом по шпильке 26а направляющего элемента 26 сквозь соединительную дугу 19d пружинного блока 19, 19’.

На Фигуре 19 в увеличенном виде показана схема фрагмента аксонометрии третьего варианта разжимного механизма 8 по фигуре 1 с седьмым вариантом выполнения места соединения 20. На Фигуре 20 показана аксонометрия седьмого варианта выполнения места соединения 20 третьего варианта разжимного механизма по фигуре 19, в увеличенном виде. При этом соединительный элемент 28 в роли направляющего участка образован витками 28а соединительных участков 19c, 19’c вокруг центрального участка 18а стыковочного элемента 18. в этом случае соединительный элемент 28 выполнен в виде своего рода обмотки.

Таким образом, в этом седьмом варианте пружинные плечи 19a, 19’a выполнены монолитно с соединительным элементом 28. Другими словами, соединительный элемент 28 места соединения 20 выполнен монолитно с пружинными плечами 19a, 19’a. В этом случае также возможно отдельное изготовление пружинных плеч 19a, 19’a, причем соединительный элемент 28 соединяют с пружинными плечами 19a, 19’a задним числом, например, сваркой.

На Фигурах 21-22 показаны фрагменты дискового тормоза 10 по данному изобретению с разжимным механизмом 8 по данному изобретению по фигуре 1 с восьмым вариантом выполнения места соединения 20.

Места соединения 20 имеют в этом случае два соединительных элемента 29, соединенные общим базовым участком 29а. Соединительный элемент 29 наилучшим образом представлен на Фигуре 28 и имеет указанные выше фланговые участки 29b, 29’b и гильзовые участки 29c, 29’c; 29d, 29’d с промежутками 29e, 29’e. Дополнительно между гильзовыми участками 29c, 29’c; 29d, 29’d и соединительной зоной базового участка 29а на последнем расположены дополнительные фланговые участки 29f, 29’f. Соединительная дуга, в отличие от места соединения 20 по фигуре 1, расположена не в гильзовых участках 29c, 29’c; 29d, 29’d, а над концами направляющих участков 29g, 29’g. Соединительная зона базового участка 29а имеет проходящие продольно, загнутые вверх направляющие участки 29g, 29’g. Центральный участок 18а стыковочного элемента 18 расположен на соединительной зоне базового участка 29а между обоими фланговыми участками 29g, 29’g.

Места стыковки A1, A’1, A2, A’2 выполнены аналогично примеру осуществления по фигуре 1 с приемными отверстиями 4c, 4’c, которые, однако, в отличие от него смещены дальше к центру верхней стороны 4d, 4’d соответствующей несущей пластины 4, 4’ накладки.

На Фигурах 23-24 показан дисковый тормоз 10 по данному изобретению по фигурам 21-22 с первым вариантом выполнения мест стыковки A1, A’1, A2, A’2. При этом приемные отверстия 4c, 4’c выполнены фрезеровкой или в виде литых пазов. Эти пазы выполняют глухими или/и сквозными.

На Фигуре 25 показан дисковый тормоз 10 по данному изобретению по фигурам 21-22 со вторым вариантом выполнения мест стыковки A1, A’1, A2, A’2, причем стыковочные участки 19b, 19’b пружинных плеч 19a, 19’a размещены на выполненных в качестве удлинителей соединительных участках 19g, 19’g и установлены в просверленные отверстия, выполненные, например, в приливе 30, 30’ в центре фрикционного радиуса’ на рабочих сторонах 4b, 4’b несущих пластин 4, 4’ накладок. Это противодействует опрокидыванию тормозных колодок 3, 3’.

Соединительные участки 19g, 19’g своими верхними концами опять же соединены соответствующим дополнительным соединительным участком 19f, 19’f с соответствующим пружинным плечом 19a, 19’a. При этом соединительные участки 19g, 19’g проходят параллельно соответствующей рабочей стороне 4b, 4’b несущей пластины 4, 4’ накладки, причем соединительные участки 19f, 19’f расположены примерно под прямым углом на верхних концах соединительных участков 19g, 19’g и проходят параллельно оси 2а вращения тормозного диска над участком верхней стороны 4d, 4’d соответствующей несущей пластины 4, 4’ накладки с наложением на этот участок верхней стороны 4d, 4’d.

На Фигурах 26-27 показан дисковый тормоз 10 по данному изобретению по фигурам 21-22 с третьим вариантом выполнения мест стыковки A1, A’1, A2, A’2. Пружинные плечи 19a, 19’a своими стыковочными участками 19b, 19’b прилегают по сторонам к цилиндрическому штифту 31 в несущей пластине 4, 4’ накладки. Цилиндрические штифты 31 вставлены в посадочные отверстия и имеют в отдельных случаях отступ 32. Отступ 32 предназначен для предотвращения относительного движения между нержавеющей сталью стыковочными участками 19b, 19’b из нержавеющей стали и несущей пластиной 4, 4’ накладки из литого материала.

На Фигуре 28 показан дисковый тормоз 10 по данному изобретению по фигурам 21-22 с третьим вариантом выполнения мест стыковки A1, A’1, A2, A’2. В этом третьем варианте места стыковки A1, A’1, A2, A’2 имеют соответственно направляющий элемент 33 с с направляющими участками 33а. Направляющие участки 33а проходят в продольном направлении несущей пластины 4, 4’ накладки параллельно друг другу и образуют между собой посадочную направляющую 33b. Стыковочные участки 19b, 19’b пружинных плеч 19a, 19’a входят в зацепление с соответствующей посадочной направляющей 33b. Направляющий элемент 33, например, запрессован в несущую пластину 4, 4’ накладки, выполнен, например, из нержавеющей стали и предотвращает относительное движение между твердым материалом пружин стыковочных участков 19b, 19’b и мягким литым материалом несущей пластины 4, 4’ накладки.

На Фигуре 29 показан дисковый тормоз 10 по данному изобретению по фигурам 21-22 с четвертым вариантом выполнения мест стыковки.

Стыковочные участки 19b, 19’b пружинных плеч 19a, 19’a на концах сжаты в плоские оконечные участки 34 для обеспечения возможности дальнейшей вырубки паза 34а. Этот паз 34а размещают, например, над цилиндрическим штифтом 31.

На Фигуре 30 показан дисковый тормоз 10 по данному изобретению по фигурам 21-22 с пятым вариантом выполнения мест стыковки A1, A’1, A2, A’2. Стыковочные участки 19b, 19’b пружинных плеч 19a, 19’a установлены на угловом участке 35 несущей пластины 4, 4’ накладки на фрезерованном отступе 35а. Отступ 35а имеет нажимную поверхность 35b опорную поверхность 35c. Нажимная поверхность 35b в этом случае параллельна стороне 4b, 4’b накладки на несущей пластине 4, 4’. Стыковочные участки 19b, 19’b контактируют с нажимной поверхностью 35b и с опорной поверхностью 33с.

На Фигуре 31 показан дисковый тормоз 10 по данному изобретению по фигурам 21-22 с шестым вариантом выполнения мест стыковки A1, A’1, A2, A’2.

Над фрезерованным выступом 35 несущей пластины 4, 4’ накладки отбортовывают направляющий элемент, например, из нержавеющей стали и при необходимости приваривают его или приклеивают. Стыковочные участки 19b, 19’b пружинных плеч 19a, 19’a проходят над этой дополнительной деталью.

На Фигуре 32 показан дисковый тормоз 10 по данному изобретению по фигурам 21-22 с седьмым вариантом выполнения мест стыковки A1, A’1, A2, A’2. В этом варианте стыковочные участки 19b, 19’b пружинных плеч 19a, 19’a входят в зацепление с соответствующим концом 7a, 7’a пружин 7, 7’ держателя колодок в пазах 7b.

На Фигуре 33 показан дисковый тормоз 10 по данному изобретению по фигурам 21-22 с девятым вариантом выполнения места соединения 20 с соединительным элементом 37. На Фигуре 34 в увеличенном виде показана схема аксонометрии девятого варианта выполнения места соединения 20 с соединительным элементом 37 по фигуре 33.

Соединительный элемент 37 имеет в девятом варианте гильзовые участки 37a, 37’a; 37b, 37’b с промежутком 37с и проходным отверстием 37d. Концы соединительных участков 19c, 19’c пружинного блока 19, 19’ и их соединительная дуга 19d запрессованы с гильзовыми участками 37a, 37’a; 37b, 37’b на обеих сторонах. Центральный участок 18а стыковочного элемента 18 проходит через проходное отверстие 37d гильзовых участков 37a, 37’a; 37b, 37’b.

На Фигурах 35-36 показаны схемы фрагментов дискового тормоза 10 по данному изобретению по фигурам 26-27 с четвертым вариантом выполнения мест соединения 20 по фигуре 28.

Место соединения 20 имеет в данном случае соединительный элемент 38, выполненный аналогично соединительному элементу 29 (фигура 28).

Пары пружинных плеч пружинных блоков 19, 19’ расположены в данном случае не с охватом тормозного диска 2, а соответственно с одной стороны тормозного диска.

Показана возможность стыковки двух пружинных плеч 19a, 19’a, проходящих, во-первых, по всей прижимной стороне и, во-вторых, по всей стороне гребня суппорта. Пружинные плечи 19a, 19’a соединены удлиненными соединительными участками 19c, 19’c. Удлиненные соединительные участки 19c, 19’c проходят параллельно и рядом с направляющими участками 38g, 38’g соединительного элемента 38.

На Фигурах 37 и 38 в увеличенном виде в увеличенном виде показаны схемы аксонометрии фрагментов разжимного механизма 8 по фигуре 1 с десятым вариантом выполнения места соединения 20, в увеличенном виде. На Фигуре 39 в увеличенном виде показана схема аксонометрии десятого варианта выполнения места соединения 20 разжимного механизма 8 по фигурам 37-38 с соединительным элементом 39.

Десятый вариант выполнения места соединения 20 отличается от первого варианта выполнения места соединения 20 по фигурам 5, 6 и 7 измененным видом соединительного элемента 39, причем только некоторые участки выполнены по-другому, как это описано ниже.

Соединительный элемент 39 имеет, как и соединительный элемент 21, проходящий продольно базовый участок 39а с опорным участком 39f, два противолежащих фланговых участка 39b, 39’b и две противолежащих пары гильзовых участков 39c, 39’c; 39d, 39’d.

В отличие от соединительного элемента 21 оба фланговые участка 39b, 39’b выполнены выпуклыми соответственно с направленным вниз краевым участком 39g, 39’g, причем образованные выпуклыми фланговыми участками 39b, 39’b закругленные контактные участки 39h, 39’h расположены на нижних сторонах выпуклых фланговых участков 39b, 39’b. Фланговые участки 39b, 39’b со своими контактными участками 39h, 39’h по своей закругленной форме соответствуют наружной форме соединительных участков 19c, 19’c пружинных плеч 19a, 19’a.

Базовый участок 39а соответствует круглой форме центрального участка 18а стыковочного элемента 18, причем центральный участок 18а в смонтированном состоянии расположен вдоль базового участка 39а. При этом центральный участок 18а наложен между фланговыми участками 39b, 39’b на опорный участок 39f базового участка 39а, а внутри гильзовых участков 39c, 39’c; 39d, 39’d – на базовый участок 39а, как и в случае с соединительным элементом 21.

Соответствующий пружинный блок 19, 19’19, 19’ в этом случае также соединен с соединительным элементом 39 таки образом, чтобы оба соединительные участка 39c, 39’c проходили параллельно базовому участку 39а соединительного элемента 39 соответственно под фланговыми участками 39b, 39’b, причем внутренние концы обоих соединительных участков 19c, 19’c загнуты вверх соответственно по дуге 90° с переходом в соединительную дугу 19d. Соединительная дуга 19d проходит при этом между гильзовыми участками 39c, 39’c; 39d, 39’d и расположена внутри осевых промежутков 39e, 39’e, называемых также щелью.

Через указанную щель проходит пружинный блок 19, 19’ соответственно с опорой в щели, что предотвращает выскакивание центрального участка 18а при смещении в продольном направлении.

Таким образом, соединительный элемент 39 соединен с пружинным блоком 19, 19’, причем одновременно обеспечено соединение с центральным участком 18а стыковочного элемента 18, который, с одной стороны, проходит параллельно соединительным участкам 19c, 19’c пружинного блока 19, 19’ по базовому участку 39а и, с другой стороны, далее сквозь гильзовые участки 39c, 39’c; 39d, 39’d и под соединительной дугой 19d пружинного блока 19, 19’.

Соединительный элемент 39 имеет также дистанционный участок 27 в виде язычка с уклоном вниз в продольном направлении базового участка 39а, фланговые участки 22а которого контактируют соответственно с пружинным плечом 19a, 19’a. В этом варианте соединительные участки 19c, 19’c пружинных блоков 19, 19’ также прилегают к фланговым участкам 22а дистанционного участка 22. Дистанционный участок 22 обеспечивает в рабочем режиме боковое опирание вовнутрь обоих пружинных плеч, т.е. соответственно в сторону дистанционного участка 22, и определяет, тем самым, опорную точку пружинных плеч 19a, 19’a.

В отличие от соединительного элемента 21 в первом варианте выполнения места соединения 20 по фигурам 5, 6 и 7 оба фланговых участка 39b, 39’b, называемые также фланговым участком 39b, 39’b, наклонены по дуге вниз и предотвращают, с одной стороны, направленное вниз опрокидывание пружинных плеч 19a, 19’a и, с другой стороны, выскакивание пружинных плеч 19a, 19’a вверх.

При монтаже пружинный блок 19, 19’ заправляют под гильзовые участки 39c, 39’c; 39d, 39’d и защелкивают оба выступающие по сторонам фланговые участки 39b, 39’b, образующие своего рода язычки.

Пружины 7, 7’ держателя колодок имеют на концах фаски.

Эти фаски направлены соответственно в сторону тормозного диска 2 и предназначены для монтажа и демонтажа разжимного механизма 8, причем с возможностью избежать зацепления пружинных плеч 19a, 19’a за обращенные в сторону тормозного диска 2 концы пружин 7, 7’ держателя колодок. Эти фаски не обозначены, но ясно показаны на фигурах 1, 21-31, 33, 35-36.

На Фигуре 40 показана схема аксонометрии головки 17, 17’ щита тормозного механизма с приемным отверстием 17а и заглушкой 40. На Фигуре 41 показана схема головки 17, 17’ щита тормозного механизма в разрезе со вставленными заглушками 40 по фигуре 40. На Фигуре 42 в увеличенном виде показана схема аксонометрии заглушки 40т по фигуре 40.

Заглушка 40 предназначена для закрывания приемных отверстий 17а в случае последующего оборудования дискового тормоза 1 разжимным механизмом 8. В этом случае щит 6 тормозного механизма с имеющими по приемному отверстию 17а головками 17, 17’ щита тормозного механизма уже установлен, причем свободные приемные отверстия 17а закрыты соответствующей заглушкой 40 и, тем самым, защищены от загрязнения. Заглушки 40 применяют также при ТО и замене разжимного механизма 8 для временной защиты приемных отверстий 17а.

Заглушка 40 имеет тело 41 и рукоятку 42. Тело 41 выполнено конусообразно с верхним участком 41а захвата и нижним оконечным участком 41b, причем тело 41 сужается в продольном направлении от участка 41а захвата к оконечному участку 41b. Тело 41 имеет также валиковые утолщения 41с по окружности, между которыми расположены обегающие выемки 41d. Валиковые утолщения 41 с и выемки 41d расположены соосно с продольной осью тела 41 в его продольном направлении друг за другом.

На участке 41а захвата тела 41 установлена рукоятка 42. Рукоятка 42 имеет прямоугольную форму и валикообразные ребра на верхнем свободном конце для удобства манипулирования. Длина рукоятки 42 примерно соответствует длине тела 41 в продольном направлении.

Серединный диаметр тела 41 соответствует внутреннему диаметру приемного отверстия 17а.

Заглушка 40 выполнена из теплостойкого полимера. Заглушка 40 может также иметь металлический сердечник, заформованный в полимер, образующий валиковые утолщения 41с. Валиковые утолщения 41с выполнены главным образом эластичными.

Заглушка 40, как показано на фигуре 41, вставлена нижним концом 41b вперед в приемное отверстие 17а головки 17, 17’ щита тормозного механизма. При этом тело 41 заглублено в приемное отверстие 17а примерно на три четверти своей длины. Эластичные валиковые утолщения 41с при этом сжаты, контактируют с внутренней стенкой 43 приемного отверстия 17а и уплотняют за счет этого приемное отверстие 17а от внешней среды.

Приемные отверстия 17а выполнены здесь в виде глухих отверстий и имеют на верхней стороне фаски 44 для облегчения вставления крепежных участков 18е стыковочного элемента 18 и заглушки 40. Приемные отверстия 17а могут быть и сквозными отверстиями, причем в этом случае предложена дополнительная заглушка 40.

Приемные отверстия 4c, 4’c мест стыковки A1, A’1; A2, A’2 выполнены в виде сквозных или/и глухих отверстий, как было указано выше. В обоих случаях приемные отверстия 4c, 4’c обеспечивают устойчивую посадку стыковочных участков 19b, 19’b.

Приемные отверстия 4c, 4’c мест стыковки A1, A’1; A2, A’2 проходят, например, на четверть, треть, две четверти, две трети, три трети и более или на всю боковую длину (сквозное отверстие) тормозной колодки 3, 3’. При этом длина стыковочных участков 19b, 19’b соответствует длине приемных отверстий 4c, 4’c. Таким образом, по всей боковой стороне тормозных колодок 3, 3’ обеспечено силовой воздействие разжимного механизма 8 на тормозные колодки 3, 3’ для их возврата.

Если приемные отверстия 4c, 4’c мест стыковки A1, A’1; A2, A’2 выполнены в виде глухих отверстий, стыковочные участки 19b, 19’b прилегают вертикально своими концами ко дну соответствующего приемного отверстия 19b, 19’b, причем стыковочные участки 19b, 19’b своей обегающей поверхностью контактируют с внутренними стенками соответствующих приемных отверстий 4c, 4’c.

Существует также возможность наличия у стыковочных участков 19b, 19’b гильз, причем эти гильзы надеты на соответствующий стыковочный участок 19b, 19’b. Это не показано, но просто осуществимо. Такие гильзы можно надеть и на крепежные участки 18е стыковочного элемента 18.

Изобретение не ограничено описанными выше примерами его осуществления. В рамках приложенной формулы изобретения его можно модифицировать.

Перечень условных обозначений

2

2a

3, 3’

4, 4’

4a

4b, 4’b

4c, 4’c

4d, 4’d

5, 5’

6

7, 7’

7a

7b

8

9

10

11

12

13

14, 15

16

17, 17’

17а

18

18а

18b, 18c, 18d

18е

19, 19’

19a, 19’a

19b, 19’b

19c, 19’c

19d

19e, 19’e

19f, 19’f; 19g, 19’g

20

21

21а

21b, 21’b

21c, 21’c; 21d, 21’d

21e, 21’e

22

22a, 22’a

22b

23

23а

23b, 23’b

23с

24

24а

24b, 24’b; 24d, 24’d

24c, 24’c; 24e, 24’e

24f, 24’f

25

26

26а

26b, 26’b

27

27a, 27’a

28

28а

29

29а

29b, 29’b

29c, 29’c; 29d, 29’d

29e, 29’e

29f, 29’f

29g, 29’g

30, 30’

31, 31’

32, 32’

33

33а

33b

34

34а

35

35а

35с

36

36а

36b, 36c

36d

37

37a, 37’a; 37b, 37’b

37с

37d

38

38а

38b, 38’b

38c, 38’c; 38d, 38’d

38e, 38’e

38f, 38’f

38g, 38’g

39

39а

39b, 39’b

39c, 39’c; 39d, 39’d

39e, 39’e

39g, 39’g

39h, 39’h

40

41

41а

41b

41с

41d

42

43

44

A1, A’1, A2, A’2 AS

ES

тормозной диск

ось вращения тормозного диска тормозная колодка

несущая пластина тормозной накладки сторона колодки

рабочая сторона

приемное отверстие

верхняя сторона

фрикционная накладка

щит тормозного механизма

пружина держателя колодки

конец пружины

паз

разжимной механизм

отверстие

дисковый тормоз

зажимной участок

гребень суппорта

тяга

фиксирующий участок

скоба держателя колодок

головка щита тормозного механизма

приемное отверстие

стыковочный элемент

центральный участок

соединительный участок

крепежный участок

пружинный блок

плечо пружины

стыковочный участок

соединительный участок

соединительная дуга

дуговой участок

соединительный участок

место соединения

соединительный элемент

базовый участок

фланговый участок

гильзовый участок

промежуток

опорный участок

дистанционный участок

боковой участок

выемка

соединительный элемент

базовый участок

фланговый участок

опорный участок

соединительный элемент

базовый участок

фланговый участок

направляющий участок

вилочная направляющая

штифт

направляющий элемент

штифт

дисковый участок

несущий участок

дуговой участок

соединительный элемент

виток

соединительный элемент

базовый участок

фланговый участок

гильзовый участок

промежуток

фланговый участок

направляющий участок

опорный выступ

цилиндрический штифт

отступ

направляющий элемент

направляющий участок

посадочная направляющая

оконечный участок

паз

угловой участок

отступ

опорная поверхность

направляющий элемент

базовый участок

участок стенки

опорный участок

соединительный элемент

гильзовый участок

промежуток

проходное отверстие

соединительный элемент

базовый участок

фланговый участок

гильзовый участок

промежуток

фланговый участок

направляющий участок

соединительный элемент

базовый участок

фланговый участок

гильзовый участок

промежуток

опорный участок

краевой участок

контактная поверхность

заглушка

тело

участок захвата

оконечный участок

валиковое утолщение

выемка

рукоятка

внутренняя стенка

фаска

место стыковки

выходная сторона

входная сторона

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683912C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2694692C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2684706C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО АВТОМОБИЛЯ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683911C1 |

| МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ УДЕРЖИВАЮЩИХ КОЛОДКИ СКОБ С ПРЕДОХРАНИТЕЛЬНЫМ УСТРОЙСТВОМ ДИСКОВОГО ТОРМОЗНОГО МЕХАНИЗМА, ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683905C1 |

| ДИСКОВЫЙ ТОРМОЗ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2017 |

|

RU2705864C1 |

| ДИСКОВЫЙ ТОРМОЗ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2703815C1 |

| ТОРМОЗНОЕ УСТРОЙСТВО ТРАНСПОРТНОГО СРЕДСТВА, СПОСОБ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА | 2002 |

|

RU2281868C2 |

| ДИСКОВЫЙ ТОРМОЗ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2704650C1 |

| ДИСКОВЫЙ ТОРМОЗ, СУППОРТ ТОРМОЗА И ПОВОРОТНЫЙ РЫЧАГ ТОРМОЗА | 2015 |

|

RU2669183C2 |

Дисковый тормоз (10) грузового автомобиля выполнен с охватывающим тормозной диск (2) плавающим тормозным суппортом (1), закрепленным на неподвижном щите (6) тормозного механизма и имеющим центральное отверстие (9) над тормозным диском (2), с двумя тормозными колодками (3, 3’), установленными в тормозном суппорте (1) с возможностью встречного движения, имеющими соответственно несущую пластину (4, 4’) накладки и закрепленную на ней фрикционную накладку (5, 5’), из которых активная соответственно прижимная колодка (3) прижимается прижимным механизмом посредством тормозного поршня к тормозному диску (2), а также с разжимным механизмом (8), предназначенным для возврата назад тормозного суппорта (1) после смещения при торможении и отпускания тормоза. Разжимное устройство (8) содержит пружинные блоки (19, 19’), зацепленные на противолежащих тормозных колодках (3, 3’), причем разжимной механизм (8) расположен в центральном отверстии (9), а пружинные блоки (19, 19’) непосредственно или опосредованно вне фрикционных накладок (5, 5’) введены в зацепление с двумя расположенным по центру с отстоянием друг от друга местами стыковки (A1, A’1; A2, A’2) тормозных колодок (3, 3’). Пружинные блоки (19, 19’) соединены с неподвижным стыковочным элементом (18) в месте соединения (20) с соединительным элементом (21, 23, 24, 26, 28, 29, 38, 39), который образует соединение с возможностью проворота вокруг продольной оси центрального участка (18а) стыковочного элемента (18). Увеличивается срок службы дискового тормоза. 2 н. и 27 з.п. ф-лы, 42 ил.

1. Дисковый тормоз (10) грузового автомобиля с охватывающим тормозной диск (2) тормозным суппортом (1), выполненным в виде плавающего суппорта, закрепленным на неподвижном щите (6) тормозного механизма и имеющим центральное отверстие (9) над тормозным диском (2), с двумя тормозными колодками (3, 3’), установленными в тормозном суппорте (1) с возможностью встречного движения, имеющими соответственно несущую пластину (4, 4’) накладки и закрепленную на ней фрикционную накладку (5, 5’), из которых активная соответственно прижимная колодка (3) прижимается прижимным механизмом посредством, по меньшей мере, тормозного поршня к тормозному диску (2), а также, по меньшей мере, с разжимным механизмом (8), предназначенным для возврата назад тормозного суппорта (1) после смещения при торможении и отпускания тормоза, причем разжимное устройство (8) содержит пружинные блоки (19, 19’), зацепленные на противолежащих тормозных колодках (3, 3’), причем разжимной механизм (8) расположен в центральном отверстии (9), а пружинные блоки (19, 19’) непосредственно или опосредованно вне фрикционных накладок (5, 5’) введены в зацепление, по меньшей мере, с двумя расположенным по центру с отстоянием друг от друга местами стыковки (A1, A’1; A2, A’2) тормозных колодок (3, 3’),

при этом пружинные блоки (19, 19’) соединены с неподвижным стыковочным элементом (18), по меньшей мере, в месте соединения (20), по меньшей мере, с соединительным элементом (21, 23, 24, 26, 28, 29, 38, 39), отличающийся тем, что, по меньшей мере, один соединительный элемент (21, 23, 24, 26, 28, 29, 38, 39) образует соединение с возможностью проворота вокруг продольной оси центрального участка (18а) стыковочного элемента (18).

2. Дисковый тормоз по п. 1, отличающийся тем, что, по меньшей мере, один соединительный элемент (21, 23, 24, 26, 28, 29, 38, 39) образует соединение с возможностью смещения в направлении продольной оси центрального участка (18а) стыковочного элемента (18).

3. Дисковый тормоз по п. 1 или 2, отличающийся тем, что, по меньшей мере, один соединительный элемент (39) имеет загнутые дугообразно вниз фланговые участки (39b, 39’b), в которые защелкнут, по меньшей мере, пружинный блок (19, 19’).

4. Дисковый тормоз по п. 3, отличающийся тем, что, по меньшей мере, один соединительный элемент (39) имеет дистанционный участок (22) в виде язычка, загнутого вниз в продольном направлении базового участка (39а), по меньшей мере, одного соединительного элемента (39), причем боковые участки (22a, 22’a), по меньшей мере, одного дистанционного участка (22) контактируют с пружинным блоком (19, 19’).

5. Дисковый тормоз по любому из пп. 1-4, отличающийся тем, что, по меньшей мере, один соединительный элемент (21, 23, 24, 26, 29, 38, 39) выполнен в виде металлической вырубленной гнутой детали.

6. Дисковый тормоз по п. 1 или 2, отличающийся тем, что, по меньшей мере, один соединительный элемент (28) имеет витки (28а) по типу обмотки, причем стыковочный элемент (18) проведен через витки (28а).

7. Дисковый тормоз по п. 6, отличающийся тем, что витки (28а), по меньшей мере, одного соединительного элемента (28) являются витками (28а) участков пружинных плеч (19a, 19’a) пружинных блоков (19, 19’).

8. Дисковый тормоз по любому из пп. 1-7, отличающийся тем, что каждый пружинный блок (19, 19’) содержит пару пружинных плеч (19a, 19’a), соединенных своим внутренними концами, направленными к центру отверстия (9).

9. Дисковый тормоз по п. 8, отличающийся тем, что пара пружинных плеч (19a, 19’a) выполнена монолитно.

10. Дисковый тормоз по п. 8 или 9, отличающийся тем, что другие концы пружинных плеч (19a, 19’a) каждой пары пружинных плеч (19a, 19’a) имеют стыковочные участки (19b, 19’b), взаимодействующие в местах стыковки (A1, A’1; A2, A’2) тормозных колодок (3, 3’).

11. Дисковый тормоз по п. 10, отличающийся тем, что места стыковки (A1, A’1; A2, A’2) расположены на несущих пластинах (4, 4’) накладок тормозных колодок (3, 3’).

12. Дисковый тормоз по п. 11, отличающийся тем, что места стыковки (A1, A’1; A2, A’2) имеют приемные отверстия (4c, 4’c), выполненные в виде сквозных или/и глухих отверстий.

13. Дисковый тормоз по п. 11 или 12, отличающийся тем, что приемные отверстия (4c, 4’c) просверлены или/и выполнены в виде пазов.

14. Дисковый тормоз по любому из пп. 11-13, отличающийся тем, что в местах стыковки (A1, A’1; A2, A’2) расположены штифты (31).

15. Дисковый тормоз по любому из пп. 11-13, отличающийся тем, что в местах стыковки (A1, A’1; A2, A’2) расположены направляющие элементы (33).

16. Дисковый тормоз по любому из пп. 11-13, отличающийся тем, что в местах стыковки (A1, A’1; A2, A’2) расположены отступы (35) с установленными на них направляющими элементами (36) или без них.

17. Дисковый тормоз по любому из пп. 11-13, отличающийся тем, что места стыковки (A1, A’1; A2, A’2) расположены непосредственно на несущих пластинах (4, 4’) накладок тормозных колодок (3, 3’) на пружинах держателя колодок (7, 7’).

18. Дисковый тормоз по любому из пп. 1-17, отличающийся тем, что пружинные блоки (19, 19’) и неподвижный стыковочный элемент (18) выполнены из проволочного материала, в частности из нержавеющей стали, например круглого поперечного сечения.

19. Комплект тормозных колодок дискового тормоза (10) по любому из пп. 1-18, включающий тормозную колодку (3) с прижимной стороны, тормозную колодку (3’) с тыльной стороны и разжимной механизм (8).

20. Дисковый тормоз по любому из пп. 1-18, отличающийся тем, что каждая тормозная колодка (3, 3’) имеет, по меньшей мере, пружину держателя колодки (7, 7’) с фаской на своих концах.

21. Дисковый тормоз по любому из пп. 1-18 или п. 20, отличающийся тем, что приемные отверстия (17а) головок (17, 17’) щита тормозного механизма закрыты соответствующими заглушками (40), если отсутствует или демонтирован разжимной механизм (8).

22. Дисковый тормоз по п. 21, отличающийся тем, что заглушка (40) имеет тело (41), выполненное конусообразно и включающее участок захвата (41а) и оконечный участок (41b).

23. Дисковый тормоз по п. 22, отличающийся тем, что тело (41) имеет обегающие валиковые утолщения (41с), между которыми расположены обегающие выемки (41d).

24. Дисковый тормоз по п. 23, отличающийся тем, что участок захвата (41а) тела (41) соединен с рукояткой (42).

| DE 202016102686 U1, 23.06.2016 | |||

| US 5538103 A, 23.07.1996 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2020-06-01—Публикация

2017-12-13—Подача